Mischgas zum Schweißen, wie es gemacht wird. Gasgemisch zum Schweißen

Schweißgasgemische auf Basis von Argon und Kohlendioxid.

Für hohe Qualität elektro schweißen In der Umgebung von Schutzgasen bietet die Firma "Cryogenservice" ein breites Spektrum an schweißmischungen auf der Basis von Argon sowie Befüllen von Zylindern mit beliebig vielen Schweißgemischen!

EINE NÜTZLICHE INFORMATION:

Kann man die Kosten für das Schweißen reduzieren und gleichzeitig die Qualität verbessern?

JA! JA und schon wieder!

Die Schweißtechnik in einer schützenden Umgebung mit Schweißgasgemischen verbessert die Arbeitsqualität und die Effizienz der Schweißarbeit erheblich. Die Verwendung von Gasgemischen auf Argonbasis ist zu einer neuen Stufe in der Verbesserung von Schweißprozessen geworden!

Die Vorteile der Verwendung von Gasschweißmischungen auf Argonbasis gegenüber Kohlendioxid:

Erhöhen der pro Zeiteinheit abgeschiedenen Metallmenge sowie Verringerung des Elektrodenmetalls beim Aufsprühen.

Reduzierung der Spritzermenge (Spritzen) in der Umgebung geschweißte Verbindung und als Folge eine Reduzierung der Arbeitsintensität um bis zu 95% für deren Entfernung. Erhöhen Sie die Dichte und Duktilität des Schweißgutes. Erhöhen Sie die Festigkeit der Schweißverbindung. Der Schweißprozess ist auch bei ungleichmäßigem Vorschub stabil. schweißdrahtsowie Spuren von technischem Fett und Rost auf der Oberfläche. Die hygienischen Arbeitsbedingungen am Arbeitsplatz des Schweißgeräts werden verbessert, indem die Menge an Schweißrauch und Dämpfen deutlich reduziert wird.

Beste qualität:

Reduziert die Menge an Oxideinschlüssen und zerdrückt das Korn, wodurch die Mikrostruktur des Metalls verbessert wird. Erhöht die Eindringtiefe der Naht, erhöht deren Dichte, was letztendlich die Festigkeit der geschweißten Strukturen erhöht.

Hohe Dauerfestigkeit, bestes Aussehen der Produkte - gewichtige Argumente für Schweißmischungen beim Schweißen.

Höhere Leistung:

Die Schweißgeschwindigkeit im Vergleich zu herkömmlichen (in einer schützenden CO2-Umgebung) wird verdoppelt. Dies ist auf die niedrigere Oberflächenspannung des geschmolzenen Metalls zurückzuführen, was zu einer Verringerung des Spritzens und des Spritzens des Elektrodenmetalls um 70% bis 80% führt. Die geringe Menge an Spritzern und Oberflächenschlacke schließt in vielen Fällen die Arbeit an der Reinigung der geschweißten Elemente aus.

Einsparungen:

Reduziert den Stromverbrauch und den Schweißdraht um 10-15%. Erlaubt Ihnen, die mit der Reinigung und der Vorbereitung von Schweißnähten vor dem Lackieren oder Galvanisieren verbundenen Kosten erheblich zu reduzieren. Erhöht die Lebensdauer von Schweißdüsen, Glasmasken und Kleidung, wodurch die Kosten für den Austausch reduziert werden.

Beste Arbeitsbedingungen:

Deutlich weniger Rauch, Schweißaerosole und schädliche Gase schützen die Gesundheit des Schweißers und ermöglichen ihm, lange Zeit mit großer Aufmerksamkeit zu arbeiten. Das Risiko einer Berufskrankheit von Schweißern - Silikose der Lunge wird reduziert

Es ist an der Zeit, fortschrittliche Technologien und neue Produkte einzusetzen, mit denen Hersteller eine hohe Arbeitsqualität und Produktionseffizienz sicherstellen und die Arbeitsbedingungen ihrer Mitarbeiter verbessern und sichern können.

Die Firma "Cryogenservice" liefert Schweißgasgemische, Abfüllflaschen und pünktliche Lieferung von Spezialtransporten.

Vergleichstabelle zur Auswahl der Zusammensetzung der Schweißmischung

| Name und Bezeichnung des Gasgemisches | Zusammensetzung und Versandart | Anwendungsbereich beim Schweißen |

|---|---|---|

| Mischgas TU 2114-001-87144354-2012 Ar / 2CO2 | 98% Ar + 2% CO2Ar - höchstes Argongas (99,993%), CO2 - Kohlendioxidgas (99,8%). Geliefert: in Stahlflaschen unter einem Druck von 150 kgf / cm2; in Monoblocks BMKB - unter einem Druck von 200 kgf / cm2. Die Zylinder sind schwarz lackiert und tragen die weiße Aufschrift „Mischung aus Ar - CO2 |

halbautomatisches Schweißen: - nichtrostende Stähle - dünnwandige Produkte (Dicke weniger als 1 mm) von gewöhnlich baustähle; - Schweissen an einem halbautomatischen Gerät aus verzinkten Teilen und Kupfer-Eisen-Verbindungen. |

| Mischgas TU 2114-001-87144354-2012 Ar / 10CO2 | 90% Ar + 10% CO2Ar - höchstes Argongas (99,993%), CO2 - Kohlendioxidgas (99,8%). Geliefert: in Stahlflaschen unter einem Druck von 150 kgf / cm2; in Monoblocks BMKB - unter einem Druck von 200 kgf / cm2. | - halbautomatisches Schweißen von niedriglegierten und mäßig legierten Baustählen; - alle Arten von Hochgeschwindigkeitsschweißen; - Impulsschweißen; - Es ist möglich, sowohl im zerstäubten Übertragungsmodus als auch im Jet-Modus zu arbeiten. |

| Gasgemisch TU 2114-001-87144354-2012 Ar / 18CO2 |

82% Ar + 18% CO2Ar - höchstes Argongas (99,993%); CO2 - Kohlendioxid höchster Gehalt (99,8%). in Monoblocks BMKB - unter einem Druck von 200 kgf / cm2. Die Zylinder sind schwarz lackiert und tragen die weiße Aufschrift „Ar-CO2-Mischung“. |

Das vielseitigste Gasgemisch für das halbautomatische Schweißen von Kohlenstoff-Baustählen für nahezu alle Arten von Materialien und Verbindungsarten. |

| Mischgas TU 2114-001-87144354-2012 Ar / 20CO2 Bescheinigung von NAKS № АЦСМ-12-01610 |

80% Ar + 20% CO2Ar - höchstes Argongas (99,993%), CO2 - Kohlendioxidgas (99,8%). Geliefert: in Stahlflaschen unter einem Druck von 150 kgf / cm2; in Monoblocks BMKB - unter einem Druck von 200 kgf / cm2. Die Zylinder sind schwarz lackiert und haben eine weiße Aufschrift „Ar-CO2-Mischung“. |

- halbautomatisches Schweißen und Auftragschweißen herkömmlicher Baustähle; - halbautomatisches Schweißen von Edelstahl mit Fülldraht; -die Fähigkeit, vertikale Nähte mit minimalen Spritzern auszuführen |

| Gasgemisch TU 2114-001-87144354-2012 Ar / 25CO2 |

75% Ar + 25% CO2Ar - höchstes Argongas (99,993%), CO2 - Kohlendioxidgas (99,8%). Geliefert: in Stahlflaschen unter einem Druck von 150 kgf / cm2; in Monoblocks BMKB - unter einem Druck von 200 kgf / cm2. Die Zylinder sind schwarz lackiert und haben eine weiße Aufschrift „Ar-CO2-Mischung“. | - halbautomatisches Schweißen und Auftragschweißen von konventionellen Baustählen - Rohrschweißen an Automaten und Robotern - gewährleistet maximale Durchdringung bei minimalem Spritzer - Betrieb in allen Positionen |

oben

Die Firma "Cryogenservice" versorgt Unternehmen (mit verschiedenen Profilen) mit technischen Gasen: Stickstoff, Argon, Acetylen, Gasgemischen, Helium der Klasse A und Helium der Klasse B, technischem Sauerstoff, Propan und Kohlendioxid. Neben Lieferungen technische GaseDas Unternehmen ist auf den Handel spezialisiert gasflaschenhergestellt nach GOST 949-73 und GOST 15860-84 (für Propan). Unter den zusätzlichen Dienstleistungen des Unternehmens ist es möglich, auf die Dienstleistungen der Reparatur, Vermietung, Kauf und Überprüfung (Zertifizierung) von Gasflaschen hinzuweisen.

- Schweißgasgemische

- Auswahlkriterien

- Stromquelle und Funktion

- Aktuelle Einstellung und digitale Anzeige

Zum Schweißen wird eine Vielzahl von Geräten verwendet, jedoch ist heute ein halbautomatisches Schweißen populär geworden, das die erforderliche Leistung, Arbeitsqualität und Bequemlichkeit aufweist.

Das halbautomatische Schweißgerät ist das elektrotechnische Gerät, das für den Schweißprozess unter Verwendung einer Elektrode vorgesehen ist.

Vor dem Kauf müssen Sie entscheiden, wie Sie ein halbautomatisches Schweißgerät wählen. Es müssen zahlreiche Parameter berücksichtigt werden, um zu entscheiden, in welcher Gasumgebung die Arbeit ausgeführt wird.

Schweißgasgemische

Bei der Auswahl eines Schweißgeräts muss das gasförmige Medium berücksichtigt werden, in dem die Arbeit ausgeführt wird. Zum Beispiel muss ein Inertgas (Argon) für das MIG-Schweißverfahren verwendet werden, und ein Aktivgas (Kohlenstoff) ist für MAG geeignet.

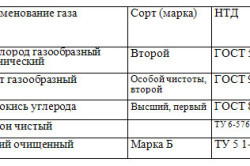

Alle Arten von Gasen, die für Schweißmaschinen verwendet werden, können in 2 große Gruppen unterteilt werden:

- Gasverbindungen, die aktiv mit Metallen reagieren. Dazu gehören Kohlendioxid, Stickstoff und Sauerstoff.

- Inertgase, zum Beispiel Helium, Argon.

Die einfachste Option ist die Verwendung von Kohlendioxid, und es wird die billigste sein. In diesem Fall leidet jedoch die Qualität der Naht, sie kann nicht als völlig schlecht bezeichnet werden, aber eine zusätzliche Reinigung nach der Arbeit ist erforderlich, da sonst die Naht rosten kann. Für eine Halbautomatik wird empfohlen, ein Gemisch aus zwei Gasen zu verwenden - dies ist eine Zusammensetzung, die aus 20% Kohlendioxid und 80% Argon besteht. Reines Argon wird für Nichteisenmetalle verwendet. Wenn Sie eine Wolframelektrode verwenden, nehmen Sie am besten eine Mischung aus 90% Argon und 10% Wasserstoff.

Reiner Stickstoff als Schutzmedium dient zum Schweißen von Bronzeteilen, Messing. Es gibt Modelle, die ohne Gas arbeiten können, aber es ist notwendig, Flussmittel zu verwenden. Es ist wichtig, sofort zu bestimmen, unter welchen Bedingungen die Arbeit durchgeführt werden soll, ob Anforderungen an die gasförmige Umgebung vorliegen.

Zurück zum Inhaltsverzeichnis

Auswahlkriterien

Beim halbautomatischen Typ müssen verschiedene Parameter beachtet werden. Zu den Auswahlkriterien gehören:

Ein wichtiger Indikator bei der Auswahl eines Schweißgeräts ist der Spannungswert des elektrischen Netzwerks.

- belastbarkeit des elektrischen Versorgungsmediums;

- die Wahl des zu schweißenden Materials kann Edelstahl, kohlenstoffarmer Stahl, Aluminium und NE-Metalle sein.

- dicke des bearbeiteten Metalls;

- schweißqualitätsanforderungen;

- qualität schweißnaht unter Berücksichtigung seiner Länge, Breite, Position im Raum;

- intensität des Gerätebetriebs.

Auswahl schweißvorrichtungmuss die Spannung des elektrischen Netzes beachtet werden. Es ist wichtig, genau zu bestimmen, welche Maschine für die Arbeit verwendet werden kann. Für einphasige Netzwerke sind beispielsweise nur solche Geräte geeignet, die mit Netzwerken von 220 V und einer Last von bis zu 16 A arbeiten können. funktioniert normalerweise nicht.

Zurück zum Inhaltsverzeichnis

Wie soll der Schweißstrom sein?

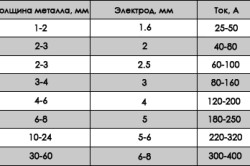

Bei der Auswahl einer Einheit ist es wichtig, die Stromstärke zu berücksichtigen. Diese Anzeige bestimmt, bei welchen Werten das Gerät nicht überhitzt, wie dick das Metall gekocht werden kann. Wenn ein halbautomatisches Schweißgerät ausgewählt wird, müssen bestimmte Indikatoren berücksichtigt werden. Wenn zum Beispiel das zu schweißende Metall eine Dicke von bis zu 5 mm hat, können Geräte mit einem Strom von 150-200 A mitgenommen werden. Für Draht ist ein Durchmesser von 0,8-1 mm zulässig. Bei einer größeren Dicke der geschweißten Teile steigt der Wert des Nennstroms auf 250 A, der Draht für die Arbeit wird mit einem Durchmesser von 1,2 bis 1,6 mm verwendet. Im Einzelnen basiert die Auswahl der Vorrichtung zum Schweißen unter Verwendung des Kohlendioxidgehalts auf den folgenden Werten:

- Bei einer Metalldicke von 0,8 bis 1 mm wird ein Drahtdurchmesser von 0,7 bis 0,8 mm benötigt. Schweißstrom sollte gleich 50-80 A sein

- Bei einer Metalldicke von 1,5 bis 2 mm wird ein Drahtdurchmesser von 0,8 bis 1,2 mm benötigt. Der Schweißstrom sollte 90-200 A betragen.

- Bei einer Metalldicke von 3 mm beträgt der Drahtdurchmesser 1,2-1,4 mm, der Schweißstrom beträgt 200-380 A.

- Bei einer Metalldicke von 4 mm beträgt der Drahtdurchmesser 1,2-1,6 mm, der Schweißstrom beträgt 200-350 A.

- Wenn die Dicke des Metalls 8 mm beträgt, muss ein Drahtdurchmesser von 1,2 bis 2,5 mm verwendet werden. Der Schweißstrom sollte 300-450 A betragen.

Einige Experten empfehlen, eine Reserve von 50 A vorzusehen. Dadurch können Sie das Gerät gegebenenfalls für Metall mit einer größeren Dicke verwenden. Um ein halbautomatisches Schweißgerät zu wählen, müssen Sie die Dauer der Last berücksichtigen. Dies ist notwendig, damit sich das Gerät während des Betriebs nicht überhitzt. Solche Werte werden immer vom Hersteller angegeben, normalerweise beträgt die Lastdauer jedoch 60%. Das reicht für gute Arbeit.

Die halbautomatische Vorrichtung verwendet einen elektrischen Lichtbogen zum Schmelzen von Metall und Füllmaterial. Aber im Gegensatz zum Standard lichtbogenschweißenDies geschieht mit Hilfe von beschichteten Elektroden, wobei hier der Draht verwendet wird, der keine Schutzschicht aufweist. Schutz bieten die Gasgemische zum Schweißen. Während des Schweißens wird das Metallschmelzbad durch ein brennendes Gas oder ein brennendes Gemisch geschützt und bildet einen zuverlässigen Schutz vor dem Eindringen von Sauerstoff und Wasserstoff aus der Luft. Auch das Gasgemisch für das halbautomatische Schweißen trägt zur Zerstörung von Oxiden und anderen negativen Faktoren bei. Als Ergebnis wird ein zuverlässigeres Ergebnis als beim gewöhnlichen Schweißen erzielt, dies erfordert jedoch viel Arbeit.

Anwendungsgebiet

Schweißgasgemische können fast überall dort eingesetzt werden, wo mit einer Metallverbindung gearbeitet wird. Sie sind für das Schweißen mit großer Verantwortung konzipiert. Die Kosten für die Erstellung einer Naht mit Gas sind weitaus höher als ohne, sodass diese Methode in Fällen eingesetzt wird, in denen eine erhöhte Garantie für die Verbindungszuverlässigkeit benötigt wird. Metallkonstruktionen auf Baustellen, insbesondere die tragenden Teile, werden immer mit Gasgemischen verbunden.

Rohre im privaten Bereich oder in Industrieanlagen werden durch halbautomatische Geräte miteinander verbunden, da hier Dichtheit erreicht werden muss. Dadurch werden Mikrorisse, Poren, Hohlräume und andere Defekte, die die Festigkeit beeinträchtigen, vermieden. Für jede Art von Metallverbindung werden je nach ihrer Zusammensetzung die Schutzgase und ihre Kombination ausgewählt.

Werkstätten und Haushaltsgeräte können auch die Verwendung dieser Substanzen ermöglichen, da zwischen ihnen relativ kostengünstige und sehr zuverlässige Optionen bestehen. Die Anwendungsbreite ergibt sich aus einer Vielzahl von Kombinationen von Komponenten in Mischungen und der Möglichkeit, diese für die unterschiedlichsten Fälle einzusetzen.

Vorteile

Jedes Gasgemisch für das halbautomatische Schweißen ist einzigartig, aber im Allgemeinen haben sie alle eine Reihe von Vorteilen, und diese Tatsache verdient eine derart breite Anwendung schweißbereich. Die wichtigsten Vorteile sind:

- Gibt qualitativ hochwertige Naht;

- Erhöht die Schweißleistung;

- Erhöht die Arbeitseffizienz;

- Reduziert die Anzahl der Metallspritzer aus dem Schweißbad;

- Gibt stabiles Lichtbogenbrennen;

- Die Nähte werden gleichzeitig dichter und plastischer;

- Erhöht die Metallschmelzrate;

- Reduziert den Rauchpegel

Nachteile

- Schweißgasgemische sind brennbar und eine unsachgemäße Lagerung der Flaschen kann eine Explosion verursachen.

- Einige Gemische sind gesundheitsschädlich, führen zum Ersticken oder zum Auftreten von Berufskrankheiten.

- Es ist nicht immer möglich, die eine oder andere Sorte zu bekommen oder selbst zu machen.

Arten von Gasgemischen

Es gibt verschiedene Haupttypen von Mischungen, die in verwendet werden modernes Schweißen. Das Gasgemisch aus Argon und Kohlendioxid ist eine der häufigsten und beliebtesten Arten für verantwortungsvolles Arbeiten. Meistens wird es zum Fügen von Stählen mit niedrigem Dotierungsgrad verwendet. Kohlendioxid erleichtert den Jet-Übergang. Die Verwendung einer solchen Mischung macht die Nähte plastisch und verringert auch die Wahrscheinlichkeit der Porenbildung in ihnen.

Argon mit Sauerstoff ergibt auch eine dichtere Struktur der Verbindung, da sich hier praktisch keine Poren bilden. Das Verhältnis zwischen den Gasen in der Mischung kann unterschiedlich sein, aber oft erreicht der Argongehalt etwa 95%.

Argon mit Wasserstoff wird für hochlegierte Stähle verwendet, einschließlich Edelstahl, Nickel und deren Legierungen. Diese Kombination wird in der Praxis nicht nur als, sondern auch als Formteil verwendet.

Argon mit Helium ist für die Arbeit mit Nichteisenmetallen und deren Legierungen ausgelegt. Die Hauptmetalle für diese Mischung sind Aluminium, Kupfer, Nickel und verschiedene Nickel-Chrom-Legierungen.

Argon mit aktiven Gasen gilt als Universalgemisch für die Bearbeitung einer Vielzahl von Stahlsorten. Dies können verschiedene Arten von niedrigem, mittlerem und hohem Dotierungsgrad sein. Diese Kombination ist mit ihren Eigenschaften für ihre Industrie relativ kostengünstig.

Das Prinzip des Schweißens halbautomatischer Gasgemische

Schweißmischungen aus Argon und Kohlendioxid sowie andere Typen haben ihre eigenen Verwendungsmerkmale. Das Anwendungsprinzip basiert auf der Gewährleistung eines maximalen Schutzniveaus, um das Metall beim Schweißen nicht zu beschädigen. Zunächst wird der Brenner gezündet, mit dem der Verbindungsstelle ein Gasstrahl zugeführt wird. Es kann verwendet werden, um den Standort vorzuwärmen, wenn dies von der Technologie verlangt wird.

Dann wird der Lichtbogen mit einer nichtschmelzenden Elektrode gezündet. Halbautomatische Schweißgeräte oft verwenden wolframelektroden. Gleichzeitig mit der Zündung des Lichtbogens wird die Drahtzufuhr durch einen Brenngasstrom geschützt. Für hochwertiges Schweißen ist es notwendig, die Gaszufuhrmenge und die Drahtgeschwindigkeit korrekt zu berechnen. Dafür gibt es Modi, die für jede Verbindungsart individuell ausgewählt werden.

Die Verbrennungstemperatur des Gemisches sollte das Metall nicht zum Schmelzen bringen, so dass es bei einem kurzen Abstand des Brenners mit dem Zusatzstoff aus dem Bad nicht erforderlich ist, ihn abzutrennen. Wenn nach Beendigung der Naht eine allmähliche Abkühlung erforderlich ist, kann sie mit dem gleichen Brennstoff vom Arbeitsbrenner erwärmt werden. Beim Arbeiten ist die Verwendung persönlicher Schutzausrüstung erforderlich.

Fazit

Mehrkomponenten-Gaszusammensetzungen sind in diesem Bereich sehr üblich, da sie durch Kombination mehrerer Elemente zu einzigartigen Eigenschaften beitragen. Zusätzlich zu den Standardoptionen können Sie versuchen, Ihre gewünschte Kombination zusammenzustellen. Es gibt verschiedene Möglichkeiten, ein Gasgemisch für das Schweißen selbst herzustellen. In jedem Fall sollten Sicherheitsvorschriften für die Arbeit mit Gas- und halbautomatischen Geräten an erster Stelle stehen, da immer noch die Gefahr eines Stromschlags besteht.

Beim halbautomatischen Schweißen müssen die verwendeten Schutzgase sorgfältig geprüft werden. Inertgase (Argon, Helium), Aktivgase (Kohlendioxid, Stickstoff, Wasserstoff usw.) sowie Gemische aus Inert- und Aktivgasen werden beim Schmelzschweißen als Schutzgase verwendet. Die Wahl des Schutzgases wird durch die chemische Zusammensetzung des zu schweißenden Metalls, die Anforderungen an die Eigenschaften der Schweißverbindung, den wirtschaftlichen Prozess und andere Faktoren bestimmt.

Mischung inerte Gase Bei aktiven Gasen wird empfohlen, die Lichtbogenstabilität zu erhöhen, die Eindringtiefe zu erhöhen und die Form der Schweißnaht zu ändern, die metallurgische Bearbeitung der Metallschmelze zu verbessern und die Schweißleistung zu erhöhen. Beim Einschweißen eines Gasgemisches erhöht sich der Übergang des Elektrodenmetalls in die Naht.

Eine Mischung aus Argon mit 1-5% Sauerstoff Wird für das Verschweißen von Elektroden mit niedrigem Kohlenstoffgehalt und legiertem Stahl verwendet. Die Zugabe von Sauerstoff zu Argon senkt den kritischen Strom, verhindert das Auftreten von Poren und verbessert die Form der Naht.

Eine Mischung aus Argon mit 10-25% Kohlendioxid Wird beim Schweißen der Verschleißelektrode verwendet. Die Zugabe von Kohlendioxid während des Schweißens von Kohlenstoffstählen erlaubt es, die Bildung von Poren zu vermeiden, erhöht die Lichtbogenstabilität und Zuverlässigkeit des Schweißzonenschutzes in Gegenwart von Luftzug und verbessert die Bildung einer Schweißnaht beim Schweißen von dünnem Blech.

Eine Mischung aus Argon mit Kohlendioxid (bis zu 20%) und mit nicht mehr als 5% Sauerstoff Wird beim Elektrodenschmelzschweißen von Kohlenstoff- und Legierungsstählen verwendet. Zusätze von aktiven Gasen verbessern die Stabilität des Lichtbogens, die Bildung von Nähten und verhindern die Porosität.

Eine Mischung aus Kohlendioxid mit Sauerstoff (bis zu 20%) wird beim Elektrodenschmelzschweißen verwendet kohlenstoffstahl. Diese Mischung hat eine hohe Oxidationsfähigkeit, bietet ein tiefes Eindringen und eine gute Form, schützt die Naht vor Porosität.

Halbautomatisches Schweißen mit reinem Argon wird bei rostfreien Stählen nicht oft verwendet. Ohne aktives Schutzgas (Sauerstoff oder CO2) ist der Lichtbogen nicht stabil. Die Wärmeleitfähigkeit und die Ionisierungsenergie von Argon sind niedrig und die Erwärmung des Teils ist unzureichend. Infolgedessen wird das Schmelzen sehr langsam und die Metallübertragungs- und Fließeigenschaften sind niedrig. Dies führt zu ungleichmäßigen Nähten und unzureichendem Eindringen. Um diese Effekte zu überwinden, müssen Schweißschutzgase aktive Bestandteile wie Sauerstoff oder Kohlendioxid enthalten. Dies stabilisiert den Lichtbogen, verbessert die Fließeigenschaften und erhöht die Erwärmung des Teils.

Argon-Sauerstoff-Gemische für Schutzgase beim Schweißen von Chrom-Nickel-Legierungen enthalten 1 bis 3% Sauerstoff. Sie sorgen für Lichtbogenstabilität und geringe Spritzer während des Betriebs. Dies führt jedoch im Vergleich zu CO2-haltigen Gasen zu einem hohen Grad an Oxidation, unzureichender Erwärmung und Porenbildung. Das Erhitzen kann durch Erhöhen des Sauerstoffgehalts erreicht werden, wodurch die Oxidationsfähigkeit der Schweißnaht proportional erhöht wird. Dies erhöht die Schlacke, so dass vor dem Ätzen der Schweißnaht diese mit einem Hammer oder Polieren gereinigt werden muss.

In dieser Hinsicht sind beim halbautomatischen Schweißen von Chrom-Nickel-Stählen am meisten Schutzgasmischungen auf Argonbasis mit einem CO2-Gehalt von etwa 2,5%. Durch Dissoziation und Umwandlungen von CO2-Molekülen im Lichtbogen wird eine höhere Erwärmung bei gleichzeitiger Abnahme der Oxidation und Abnahme der Anzahl der Poren erreicht. Im Vergleich zur Ar + O2-Mischung ist die Naht breiter und das Material schmilzt aufgrund der höheren Erwärmung zuverlässiger.

Schutzmischungen mit zusätzlichem Heliumgehalt können verwendet werden, um die Fließeigenschaften zu verbessern und die Schweißgeschwindigkeit zu erhöhen. Der Heliumgehalt liegt typischerweise im Bereich von 20% bis 50%. Verglichen mit Argon ist die Ionisierungsenergie und Wärmeleitfähigkeit von Helium viel höher, was zu einer stärkeren Erwärmung des Teils führt. Dadurch erwärmt sich die Schmelze stärker und wird flüssiger. Helium ermöglicht das Aufwärmen des Grundmaterials. An der Verbindungsstelle der zu schweißenden Oberflächen ist deutlich zu sehen, dass bei einer geringfügigen Vertiefung der Naht die Oberflächenwalze breiter wird. Gasgemische mit Helium verbessern die Schweißqualität von hochviskosen Molybdänlegierungen aus Chrom-Nickel-Legierungen. Diese Stähle neigen insbesondere beim Hochspannungsschweißen dazu, an der Oberfläche Kohlenstoff zu bilden, der nur schwer entfernt werden kann. Bei Verwendung eines heliumhaltigen Schutzgases wird die Rußmenge deutlich reduziert.

Wie verschweißt ein Edelstahl mit einem halbautomatischen Gerät in Kohlendioxid ist das Thema unserer Publikation.

- Stromquelle ();

- schweißdraht;

- schutzgas.

Der Schweißdraht muss mit dem zu schweißenden Metall identisch sein. In unserem Fall wählen Sie einen Edelstahl für die Halbautomatik.

Schweißdraht aus Edelstahl für Halbautomatik

Auf dem Markt gibt es einen Draht russischer und ausländischer Hersteller, der in Pulver- und Vollteil unterteilt ist. Der Durchmesser beträgt 0,13 bis 6,0 mm. Zuhause werden Durchmesser von 0,6 und 0,8 mm und in der Produktion über 1,0 mm verwendet.

- Ein fester Draht wird für Verbindungen in Schutzgas- und Flusswasserumgebungen verwendet. Dieses Verfahren beseitigt das Eindringen von Luft in die Schweißzone, wodurch die Qualität der Schweißnaht verbessert wird.

- Rostfreier Fülldraht (selbstgeschirmt) ist ein dünnwandiges Rohr, das mit Flussmittel und Gas gefüllt ist. Das Komponentengemisch ermöglicht das Schweißen von Produkten ohne Schutzgase (Kohlendioxid und Argon).

Draht zum Schweißen von Edelstahl, halbautomatisch, mit Wärmebehandlung oder kaltgezogen. Und es wird in oxidiertes (T) und Licht (weiß, TS) unterteilt.

Der korrosionsbeständige Draht hat 2 Genauigkeitsklassen:

- hohe Genauigkeit (P);

- normale Genauigkeit.

Draht mit hoher Genauigkeit wird verwendet, um die Qualität der Naht zu verbessern.

Die chemische Zusammensetzung von Edelstählen ist in verschiedene Qualitäten eingeteilt, und der Draht weist auch unterschiedliche Kennzeichnungen auf. In der Tabelle (unten) werden die Marken, Durchmesser und das Gewicht von rostfreien Drähten vorgestellt:

Die Kosten für rostfreien Draht für halbautomatisch

Der Preis variiert je nach Hersteller und Wohnort des Käufers.

Durchschnitt:

- ER 308 LSI 0,8 mm 1 kg - 825 Rubel;

- ER 308 LSI 0,8 mm, 5 kg - 4237 reiben.

Video:

Gasauswahl

Halbautomatisch gasfrei garen - außer bei Verwendung von Fülldrähten. Das Schweißen von Edelstahlhalbautomat kann in einer Umgebung von Kohlendioxid oder einer Mischung aus Kohlendioxid und Kohlendioxid durchgeführt werden.

Kohlendioxid ist ein erschwingliches und billiges Gas zum Verbinden von Edelstahl. Bei einem sauberen Einsatz ist der Schweißer mit übermäßigen Metallspritzern und knorriger Schweißnaht konfrontiert.

Es ist bequemer, eine Mischung aus Argon und Kohlendioxid zu verwenden, deren Prozentsatz 98/2 (Ar-98%, CO2-2%) beträgt. Die Zusammensetzung der Mischung von erfahrenen Schweißern variiert je nach Edelstahlmarke und deren Vorlieben.

Der Prozentsatz von Kohlendioxid und Argon kann mit zwei separaten Zylindern eingestellt werden. Ausgänge von zwei Getrieben sollten mit einem T-Stück verbunden werden, das von einem Autowischer der inländischen Produktion entnommen wird. Details zu diesem Design im Video:

Alles, was Sie noch übrig haben, ist Schutzgas und Draht, die an das Gerät angeschlossen sind. Beachten Sie: Die leitfähige Spitze muss den gleichen Durchmesser wie der Draht haben.

Kaufen Sie Spitzen mit einem Rand, dabei brennen sie aus und das Gerät kocht dann schlechter.

Video: wie man eine halbautomatische Arbeit einrichtet (für Anfänger).

Wie man Edelstahl in Kohlendioxid schweißt

Zum Reinigen der Arbeitsfläche des Produkts, wenn Metall mit einer Dicke von 4 mm oder mehr verbunden wird, um Kanten herzustellen (Rillen für die Metallschmelze). In, erzählt von der Markierung von rostfreien Stählen und der Vorbereitung von Oberflächen.

Fügen Sie die Teile nach dem Anfasen mit einer Pinzette zusammen, wobei zwischen den Produkten ein Abstand von mindestens 1,5 mm verbleibt.

Der Spalt sollte sich über die gesamte Länge des Werkstücks erstrecken, damit das Metall über die gesamte Dicke kochen kann. Verbinden Sie die Masse und stellen Sie Ihre Einstellungen auf die Halbautomatik ein, abhängig von der Konstruktion Ihres Geräts und der Dicke des Metalls.

Einfache Halbautomatik an der Frontplatte hat 2 Einstellungen:

- schweißspannung;

- drahtvorschubgeschwindigkeit.

Fortgeschrittene Modelle sind mit einem Einstellknopf für die Induktivität ausgestattet. Außerdem kann die Drahtvorschubgeschwindigkeit vom Durchmesser durch einen Schalter eingestellt werden.

Die Einstellung der Induktivität ändert die Steifigkeit des Bogens, die Eindringtiefe und die Form der Walze:

- Mit einer kleinen Induktivität: Der Lichtbogen ist kalt - wir erhalten eine dünne Rolle mit tiefem Eindringen;

- Mit großer Induktivität: Der Lichtbogen ist heiß - eine breite Walze mit geringer Durchdringung.

Halten Sie einen Brenner mit einer Neigung von 20-60 Grad (der Abstand von der Düse zum Schweißbad beträgt 10-20 mm), schließen Sie die Verbindung von Edelstahl mit kurzen Anschlägen ab. Betätigen Sie den Abzug - losgelassen, gedrückt und losgelassen, damit die Schnittkanten langsam und mit Metall gefüllt werden. Sie können als Ecke zurück (zu sich selbst) und nach vorne (von sich selbst) kochen.

Die Tabellen (unten) helfen Ihnen, die Einstellungen der Halbautomatik festzulegen:

Beim Schweißen von Überlappungen ist zum Schneiden keine Fase erforderlich. Reinigen Sie einfach die Oberfläche, setzen Sie die Teile aufeinander und stellen Sie die Verbindung her.

Während des Schweißvorgangs, bevor die neue Naht die Schweißkugel an der Spitze des Drahts abbeißt.