Lichtbogenschweißen. Technologie des Lichtbogenhandschweißens Teil 2 Auswahl der Art des Lichtbogenhandschweißens.

>>RDS-Technologie Teil 2 Modusauswahl

Handheld-Technologie lichtbogenschweißen P.2 Auswahl des manuellen Lichtbogenschweißmodus

Artikel " Auswahl des manuellen Lichtbogenschweißmodus"ist eine Fortsetzung des Artikels" ". Schweißmodi sind eine Reihe von Indikatoren, die sich auf den Prozess und die Schweißbedingungen auswirken. Richtig gewählte Modi verbessern sich und ermöglichen es Ihnen, die Kosten für Material, Energie und Arbeitsintensität zu senken.

Grundlegende und erweiterte Parameter des Schweißmodus

Die Hauptparameter des Modus sind der Durchmesser der Elektrode und die Kraft schweißstromsowie Art und Polarität, Lichtbogenspannung und Schweißgeschwindigkeit.

Zusätzliche Parameter umfassen Indikatoren wie die Emissionsmenge der Elektrode, die Zusammensetzung und Dicke der Schutzschicht darauf, die Position der Elektrode und die räumliche Lage geschweißte Verbindung (d. h. wie das Schweißen durchgeführt wird: Schweißen vertikaler Nähte, Schweißen horizontaler Nähte, Schweißen der Deckennaht usw.).

Auswahl des Durchmessers der Elektrode für das Lichtbogenhandschweißen

Das Hauptkriterium bei der Wahl des Elektrodendurchmessers ist die Dicke der geschweißten Kanten. Bei der Wahl des Durchmessers werden auch die Art der Schweißverbindung und die Form der zu schweißenden Kanten berücksichtigt. Die Durchmesser der Elektrode sind in Abhängigkeit von der Dicke der zu schweißenden Teile in der Tabelle dargestellt:

Bei Eck- und T-Verbindungen wird der Durchmesser der Elektroden anhand der Abmessungen des Schweißbeins ausgewählt. Wenn Sie die Nähte mit einem 3-5 mm-Bein ausführen, wählen Sie Elektroden mit einem Durchmesser von 3-4 mm. Wenn der Nahtschenkel im Bereich von 6-8 mm liegt, beträgt der Durchmesser der Elektrode 4-5 mm.

Dabei ist zu berücksichtigen, dass die Verwendung von Elektroden mit einem Durchmesser von mehr als 6 mm aufgrund ihrer großen Masse begrenzt ist. Darüber hinaus ist es schwierig, die Wurzel der Naht zu kochen, wenn sie aufgebracht wird.

Bei Mehrschichtnähten ist es am besten, die erste Schicht mit einer Elektrode mit kleinem Durchmesser (nicht mehr als 4 mm) auszuführen, um eine gute Durchdringung der Nahtwurzel in die Schnitttiefe zu erreichen. Dies gilt gleichermaßen für Stumpfnähte und Kehlnähte.

Auswahl des Schweißstroms für das Lichtbogenhandschweißen

Art und Polarität des Schweißstroms

Eine Erhöhung der Stärke des Schweißstroms trägt zu einer Erhöhung der Eindringtiefe (Durchdringung) bei. Die Art des Schweißstroms und seine Polarität beeinflussen auch die Form und die Abmessungen der Schweißnaht. Wenn es durch Gleichstrom mit umgekehrter Polarität erzeugt wird, ist die Eindringtiefe um 40 bis 50% höher als beim Gleichstromschweißen mit direkter Polarität, da an der Kathode und der Anode unterschiedliche Wärmemengen freigesetzt werden. Das Schweißen mit Wechselstrom verringert das Eindringen von Metall um 15-20% im Vergleich zum Schweißen mit Gleichstrom mit umgekehrter Polarität.

Schweißstromstärke

Die Stärke des Schweißstroms wird hauptsächlich durch den Durchmesser der Elektrode bestimmt. Sein Wert kann jedoch auch durch den Überhang der Elektrode, die Zusammensetzung der Beschichtung und die räumliche Position der Schweißverbindung beeinflusst werden. Das Erhöhen der Stärke des Schweißstroms erhöht die Produktivität schweißend.h. die Menge des oben abgelagerten Metalls.

Bei einer zu großen Stromstärke für einen gegebenen Durchmesser der Elektrode überhitzt sie sich jedoch, und dies führt zu einer Verschlechterung der Schweißqualität und des Spritzens des Metalls. Wenn die Stromstärke für die Elektrode nicht ausreicht, ist der elektrische Lichtbogen instabil und bricht oft, was zu einem fehlenden Eindringen führt.

Schweißstromwert baustähle, berechnet nach folgenden Formeln:

für Elektroden mit einem Durchmesser von weniger als 3 mm: I = 30d;

für Elektroden mit einem Durchmesser von 4-6 mm: I = (20 + 6d);

für Elektroden mit einem Durchmesser von mehr als 6 mm: I = (40 ... 50) d;

Wo ich die Stärke des Schweißstroms ist, A; d ist der Durchmesser der Elektrode, mm.

Der Strom beim Lichtbogenhandschweißen kann stark variieren: von 50 bis 350A. Bei der Berechnung werden die Formeln in Abhängigkeit von der zu schweißenden Dicke und der räumlichen Position der Schweißverbindung korrigiert.

Mit der Dicke der zu schweißenden Teile von 1,3d bis 1,6d verringert sich die Stärke des Schweißstroms, der sich aus den Formeln ergibt, um 10-15%. Wenn die Dicke des Metalls, das geschweißt wird, mehr als 3d beträgt, erhöht sich die Stromstärke um 10-15%. Zum Schweißen von vertikalen Nähten sowie zum Schweißen deckenfugenist die berechnete Stromstärke um 10-15% reduziert.

Spannung und Geschwindigkeit für das Lichtbogenhandschweißen

Die Schweißspannung hat keinen großen Einfluss auf die Durchdringung, aber die Breite der Schweißnaht hängt davon ab, welche Spannung gewählt wird. Wenn die Spannung zunimmt, nimmt die Breite der Schweißnaht zu. Die Erhöhung erfolgt unabhängig von der Polarität des Stroms. Die Spannung beim Lichtbogenschweißen schwankt im Gegensatz zur Stärke des Stroms in engen Grenzen: von 16 bis 30 V.

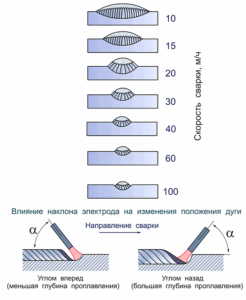

Die Schweißgeschwindigkeit hat im Gegensatz zu Spannungen einen starken Einfluss auf die Eindringtiefe und die Breite der Schweißnaht. Durch die Erhöhung schweißgeschwindigkeitund Eindringtiefe und Fugenbreite nehmen ab.

Siehe auch folgenden Artikel aus der Serie "Handbogenschweißtechnik" mit der Bezeichnung "". Darin werden wir über die korrekte Implementierung von Schweißnähten sprechen.

Unter dem Schweißmodus wird eine Kombination von Faktoren verstanden, die den Verlauf des Schweißprozesses bestimmen. Diese Faktoren werden als Moduselemente bezeichnet. Die Hauptelemente des Lichtbogenschweißmodus sind: Strom, Art und Polarität des Stroms, Elektrodendurchmesser, Lichtbogenspannung und Schweißgeschwindigkeit. Mit manuelles Schweißen der Betrag der seitlichen Verschiebung des Elektrodenendes wird zu diesen addiert. Die verbleibenden Faktoren - der Überhang (Länge) der Elektrode, die Eigenschaften der Beschichtung, die Anfangstemperatur des Metalls, die Neigung der Elektrode und das Basismetall - sind zusätzliche Elemente des Schweißmodus.

Der Einfluss von Elementen des Schweißmodus auf die Abmessungen und Form der Naht.

Die Abmessungen der Naht und die Form der Durchdringung hängen nicht von der Art der Naht ab (Rollennaht, Schrägnaht, Stumpfnaht, Schweißen ohne Schneiden und Spiel, Schweißen mit Schneiden und Spiel), sondern werden hauptsächlich durch den Schweißmodus bestimmt. Der Hauptindikator der Nahtform ist das Durchdringungsverhältnis, das das Verhältnis der Nahtbreite zur Eindringtiefe darstellt. Beim Lichtbogenschweißen und Auftragen kann es stark variieren - von 0,8 bis 20. Durch das Verringern der Breite der Naht und das Erhöhen der Eindringtiefe wird die Durchdringungsform verringert, und die entgegengesetzte Änderung dieser Werte erhöht sie.

In aß und h und n über t bis a. Durch Erhöhen und Verringern des Stroms wird die Eindringtiefe verringert. Bei einer Eindringtiefe von mehr als 0,7 bis 0,8 der Dicke des Metalls ändern sich die Bedingungen für die Wärmeabfuhr aus dem unteren Teil des Schweißbades dramatisch und es kann ein Eindringen des Metalls auftreten. Je größer die Dichte des Metalls ist (je schwerer das Metall), desto größer ist das Eindringen bei diesem Strom. Die Breite des Nahtstromwertes hat fast keine Auswirkung.

Art und Polarität des Stroms. Beim Schweißen mit Gleichstrom direkter Polarität ist die Eindringtiefe um 40-50% kürzer und beim Schweißen mit Wechselstrom 15-20% geringer als beim Schweißen mit Gleichstrom umgekehrter Polarität. Die Nahtbreite ist beim Schweißen mit Gleichstrom mit direkter Polarität geringer als beim Schweißen mit Gleichstrom mit umgekehrter Polarität und Wechselstrom. Eine Änderung der Nahtbreite macht sich bei höheren Lichtbogenspannungen (über 30 V) bemerkbar.

Der Durchmesser der Elektrode. Die Verringerung des Durchmessers bei gleichem Strom erhöht die Stromdichte in der Elektrode und verringert die Beweglichkeit des Lichtbogens, wodurch die Eindringtiefe erhöht und die Breite der Naht verringert wird. Dementsprechend nimmt die Eindringtiefe mit abnehmendem Durchmesser der Elektrode zu; Die Breite der Naht nimmt mit zunehmendem Elektrodendurchmesser zu, indem die Beweglichkeit des Bogens erhöht wird. Die gewünschte Eindringtiefe kann auch mit einem geringeren Strom aufgrund einer Abnahme des Durchmessers der Elektrode erreicht werden, was jedoch aufgrund der erhöhten Erwärmung der Elektrode mit kleinem Durchmesser Schwierigkeiten verursacht.

Die Lichtbogenspannung hat fast keinen Einfluss auf die Eindringtiefe, beeinflusst jedoch die Breite der Naht. Mit zunehmender Spannung nimmt die Nahtbreite zu, mit abnehmender Spannung nimmt sie ab, was bei mechanisierten Schweißverfahren zur Regelung der Nahtbreite, insbesondere während des Auftragens, weit verbreitet ist.

Beim Handschweißen variiert die Spannung geringfügig (von 18 bis 22 V), was sich auf die Breite der Naht nicht auswirkt.

Schweißgeschwindigkeit Bei niedrigen Handgeschweißgeschwindigkeiten von 1 bis 1,5 m / h ist die Eindringtiefe minimal, da in diesem Fall die Intensität der Verschiebung der Metallschmelze aus dem Schweißbad unter dem Boden der Lichtbogensäule gering ist. An der Basis der Bogenschicht aus flüssigem Metall gebildete Form verhindert das Eindringen des Grundmetalls. Durch Erhöhen der Schweißgeschwindigkeit auf einen bestimmten Wert, der dem maximalen Wärmeeintrag des Lichtbogens entspricht, wird die Eindringtiefe erhöht. Für die praktischen Grenzen, die in Schweißmodi verwendet werden, hat die Schweißgeschwindigkeit wenig Einfluss auf die Eindringtiefe.

Die Breite der Schweißnaht hängt von der Schweißgeschwindigkeit ab: Eine Erhöhung der Geschwindigkeit nimmt ab und eine Verringerung der Geschwindigkeit erhöht die Breite der Schweißnaht. Dieses Verhältnis wird bei allen Schweißgeschwindigkeiten beibehalten und wird in der Praxis häufig zur Einstellung der Schweißnahtbreite verwendet.

Die Querbewegung der Elektrode beeinflusst stark die Eindringtiefe und die Breite der Naht. Daher wird sie beim manuellen Schweißen häufig verwendet, um die Form der Naht zu steuern. Das Erhöhen der Breite der Querversetzungen des Elektrodenendes erhöht die Breite der Naht und verringert die Eindringtiefe und umgekehrt. Dies ist auf die entsprechende Änderung der Wärmekonzentration des Lichtbogens auf dem Metall zurückzuführen.

Die Länge (Abweichung) der Elektrode. Mit zunehmender Länge der Elektrode (oder deren Wegfall) erwärmt sich die Elektrode mehr und ihre Schmelzrate steigt, was zu einer Abnahme des Stroms und der Eindringtiefe führt. Wenn der Drahtdurchmesser mehr als 3 mm beträgt, hat eine Änderung des Überhangs von ± 6–8 mm keinen Einfluss auf die Nahtbildung. Wenn ein Draht mit einem Durchmesser von 1–2,5 mm verwendet wird, können diese Abweichungen die Nahtbildung verschlechtern.

Physikalische Eigenschaften der Beschichtung oder des Flussmittels. Bei Verwendung von Lichtstrom und einer Elektrode mit niedrigem Schmelzpunkt erhöht sich die Lichtbogenbeweglichkeit, die Nahtbreite und die Eindringtiefe wird verringert. Mit zunehmender Schichtdicke oder hitzebeständiger Beschichtung am Ende der Elektrode wird eine Hülle gebildet, die die Beweglichkeit des Lichtbogens begrenzt, was zu einer Abnahme der Breite der Naht und einer Erhöhung der Eindringtiefe führt.

Die Anfangstemperatur des Metalls im Bereich von - 60 bis + 80 ° C beeinflusst die Form der Naht nicht. Das Erhitzen des Grundmetalls auf 100 bis 400 ° C führt zu einer Erhöhung der Nahtbreite und der Eindringtiefe, wobei die Nahtbreite schneller zunimmt als das Eindringen. Das Vorwärmen des zu schweißenden Metalls erklärt die Zunahme der Breite der oberen Schichten beim mehrlagigen Schweißen und Plattieren.

Die Neigung der Elektrode. Vertikale Elektrode der Schweißnaht mit einer Neigung des Winkels nach vorne und hinten (relativ zur Schweißrichtung). Beim Zurückschweißen verschiebt der Winkelbogen das Metall stärker aus dem Bad und die Eindringtiefe nimmt zu und die Breite der Naht nimmt ab. Beim Schweißen mit einem Winkel nach vorne nimmt der Druck der Säule auf die Metalloberfläche ab, was die Eindringtiefe verringert

und vergrößert die Breite der Naht im Vergleich zum Schweißen mit einer vertikalen Elektrode.

Die Steigung des Produkts. Beim Schweißen von oben nach unten (bergab) nimmt die Dicke der flüssigen Metallschicht unter der Basis der Bogensäule zu und die Eindringtiefe nimmt ab; Der Bogen wandert und die Nahtbreite nimmt zu. Beim Schweißen nach oben (nach oben) nimmt die Dicke der Flüssigmetallschicht unter dem Lichtbogen ab, die Eindringtiefe nimmt zu und die Nahtbreite nimmt ab, wenn der Lichtbogen weniger wandert. Für die normale Nahtbildung beim Handschweißen sollte der Neigungswinkel 8-10 ° betragen. Bei einem größeren Winkel und beim Schweißen beim Abstieg tritt das Austreten von flüssigem Metall unter der Basis des Lichtbogens auf, und beim Schweißen nach oben treten entlang der Nahtkanten keine Durchdringung und Hinterschneidungen auf. Bei Rundnähten (Rohren, Behältern) wird Abwärtsschweißen verwendet. Dies verringert das Risiko von Durchbrüchen, verbessert die Nahtbildung und verhindert das Fließen von flüssigen Metallbädern.

Schweißmodus auswählen. Der Schweißmodus (Typ und Marke der Elektrode, Stabdurchmesser, Typ, Polarität, Spannung, Strommenge) wird abhängig vom Typ, der Dicke des zu schweißenden Metalls und der Konstruktion der Schweißverbindung gewählt. Nachdem Sie die Schweißbedingungen für eine qualitativ hochwertige Schweißverbindung festgelegt haben, wählen Sie den Durchmesser der Elektrode (Draht) und den Wert des Schweißstroms.

Der Durchmesser der Drahtelektrode wird in Abhängigkeit von der Dicke des zu schweißenden Metalls ausgewählt. Für Stoßfugen können genommen werden:

Mit einem großen Elektrodendurchmesser erhöht sich die Produktivität des Schweißens, jedoch ist das Eindringen des geschweißten Metalls möglich, die Implementierung von Nähten in der vertikalen Position und der Deckenposition ist behindert und ein unvollständiges Eindringen der Nahtwurzel ist möglich. Daher wird die erste Schicht einer mehrlagigen Naht immer durch eine Elektrode mit einem Durchmesser von 4 bis 5 mm geschweißt, mit Ausnahme von Nähten mit U-förmiger Vorbereitung, bei denen die gesamte Naht mit Elektroden mit einem (maximal zulässigen) Durchmesser verschweißt werden kann.

Vertikal- und Deckenstöße werden durch Elektroden mit einem Durchmesser von nicht mehr als 5 mm geschweißt; Schweißer mit hoher Qualifikation können solche Nähte mit Elektroden mit einem Durchmesser von 6 mm schweißen. Heftschweißungen und Oberflächen mit kleinen Walzen mit kleinem Querschnitt werden mit Elektroden mit einem Durchmesser von nicht mehr als 5 mm ausgeführt.

Der Schweißstrom wird in Abhängigkeit vom Elektrodendurchmesser und der Marke der Elektrodenbeschichtung ausgewählt. In tab. Es wurden 5 empfohlene Stromwerte für Elektroden verschiedener Qualitäten angegeben.

Wenn der Strom niedrig ist, fließt nicht genügend Wärme in das Schweißbad, und ein Nichtschmelzen der Basis und des Schweißgutes (unvollständiges Schweißen) kann die Festigkeit der Schweißverbindung drastisch reduzieren. Wenn der Strom zu groß ist, wird die gesamte Elektrode einige Zeit nach dem Beginn des Schweißens sehr heiß, das Metall beginnt schneller zu schmelzen und fließt in die Naht. Dies erzeugt einen Überschuss an Schweißmetall in der Naht und ist auch mit der Gefahr der Bildung eines unvollständigen Eindringens verbunden, falls das flüssige Elektrodenmetall auf das nicht geschmolzene Grundmetall auftrifft.

Wenn Sie die Stromstärke für das Stumpfschweißen von Stahl mit niedrigem Kohlenstoffgehalt in der unteren Position wählen, können Sie die Formel Acad verwenden. K. K. Khrenova

wo ich St - Schweißstrom, und;

d ist der Durchmesser des Metallstabes der Elektrode, mm.

Wenn die Dicke des Metalls weniger als 1,5 d beträgt, wird der Strom um 10 bis 15% verringert, und wenn die Dicke mehr als 3 d beträgt, wird der Strom im Vergleich zu dem durch die Formel erhaltenen Strom um 10 bis 15% erhöht. Beim Schweißen in einer vertikalen Ebene wird der Strom um 10-15% und beim Schweißen von Deckenfugen um 15-20% reduziert, verglichen mit dem Strom, der für das Schweißen in der unteren Position des Metalls mit der gleichen Dicke gewählt wird.

Für Schweißüberlappungen und T-Verbindungen können Sie einen höheren Strom verwenden, da in diesem Fall die Gefahr des Eindringens geringer ist.

Verwaltung Allgemeine Bewertung des Artikels: Gepostet am: 2011.06.01

Auswahl der Schweißmodi

Beim manuellen Lichtbogenschweißen müssen eine Reihe wichtiger Parameter gesteuert werden, wie z. B. die Stärke des Schweißstroms, die Spannung des Lichtbogens, die Geschwindigkeit der zu schweißenden Teile, die Art und Polarität des Stroms, die räumliche Position der Schweißnaht, der Durchmesser und der Elektrodentyp.

Damit sich die Schweißnaht als von guter Qualität und erforderlicher Größe erweist, müssen diese Werte vor der Arbeit berücksichtigt und der optimale Schweißmodus festgelegt werden.

Wie wählt man die Stärke des Schweißstroms abhängig vom Durchmesser der Elektrode?

Die Stärke des Schweißstroms beträgt der wichtigste Parameter bei der Wahl einer Betriebsart beim Lichtbogenhandschweißen. Arbeitsproduktivität beim Schweißen, deren Qualität hängt direkt von diesem Parameter ab - der Stärke des Schweißstroms.

Wenn Sie ein Schweißgerät kaufen, ist das Herstellerhandbuch beigefügt, in dem Sie als zukünftiger Benutzer normalerweise Empfehlungen zur Auswahl der Stärke des Schweißstroms erhalten. Wenn dies nicht der Fall ist, kann die Stärke des Schweißstroms in Abhängigkeit vom Elektrodendurchmesser gewählt werden, der für die meisten Hersteller direkt auf der Verpackung der Elektrodenpackung liegt.

Der Durchmesser der Elektrode hängt direkt von der Wandstärke der zu schweißenden Teile ab. Es ist zu beachten, dass mit zunehmendem Elektrodendurchmesser die Schweißstromdichte abnimmt und der Schweißlichtbogen selbst zu wandern beginnt, schwankt und in der Länge variiert, was zu einer Verschlechterung des Schweißens führt, wenn die Schweißbreite zunimmt und die Eindringtiefe abnimmt.

Denken Sie daran, dass die Stärke des Schweißstroms auch von der räumlichen Lage der Naht der Schweißkonstruktion abhängt. Wenn Sie mit der vertikalen Position oder der Deckenposition der zu schweißenden Teile kochen, nehmen Sie die Elektroden mit einem Durchmesser von mindestens 4 mm und reduzieren Sie die Stärke des Schweißstroms um 10-20% der empfohlenen Parameter, die Sie beim Schweißen in horizontaler Position verwenden.

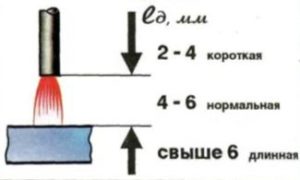

Wenn Sie sich für die Schweißmethode entschieden und die Stärke des Schweißstroms ermittelt haben, müssen Sie die Länge des Schweißlichtbogens berechnen. Die Länge des Schweißlichtbogens ist der Abstand zwischen dem Arbeitsende der Elektrode und der Oberfläche des geschweißten Teils. Die Qualität der Schweißnaht hängt stark von der stabil gehaltenen Länge des Lichtbogens ab. Wenn Sie über eine solide Schweißerfahrung verfügen, ist es möglich, dass Sie die optimale Größe des Schweißlichtbogens beibehalten können, die dem Durchmesser der Arbeitselektrode, dem sogenannten kurzen Lichtbogen, entspricht.

Meistens arbeiten Schweißer jedoch im Arbeitsbereich des Lichtbogens, der zwischen den zum Schweißen einer Elektrode verwendeten Abmessungen (Mindestgröße) und der maximalen Größe liegt, die den Durchmesser der Elektrode um ein bis zwei Millimeter übersteigt.

Wie wählt man die Schweißgeschwindigkeit?

Achten Sie bei der Wahl der Schweißgeschwindigkeit auf die Dicke des zu schweißenden Produkts und die Dicke schweißnahtSie benötigen eine solche Schweißgeschwindigkeit, damit das Schweißbad Zeit hat, sich mit flüssigem Elektrodenmetall zu füllen und die Oberfläche der legierten Metallkanten so zu übersteigen, dass es keine Durchbiegungen, Hinterschneidungen und einen sanften Übergang zum Grundmetall des legierten Produkts gibt.

Wählen Sie beim Schweißen eine Schweißgeschwindigkeit, bei der die Breite der Schweißnaht das 1,5-fache des Durchmessers der Elektrode beträgt. Wenn sich die Elektrode langsam entlang der Kante der geschweißten Struktur bewegt, wird eine übermäßige Menge an geschmolzenem Metall gebildet, die sich vorher ausbreitet lichtbogenverhindert, dass es auf die Schweißverbindungen einwirkt, was dazu führt, dass die Schweißnaht nicht durchdringend ist.

Wenn sich die Elektrode schnell bewegt, kann es auch zu einer unvollständigen Erwärmung aufgrund der unzureichend großen Wärmemenge im Schweißarbeitsbereich kommen, was zu einer Verformung und Rissbildung der Nähte beim Abkühlen führen kann.

Daher wird praktisch die Schweißgeschwindigkeit in Abhängigkeit von der Größe des Schweißbades gewählt, nämlich: das Schweißbad mit Abmessungen von zehn bis fünfzehn Millimetern Breite, zehn bis dreißig Millimetern Länge und bis zu sechs Millimetern Tiefe anordnen. Aufgrund der Tatsache, dass die Eindringtiefe des Metalls ein konstanter Wert ist, müssen Sie nur die gleichmäßige Füllung des Schweißbades mit geschmolzenem Metall verfolgen.

Im nächsten Artikel erfahren Sie mehr über die Art und Polarität des Stroms beim Lichtbogenhandschweißen.

Um die erforderliche Stromstärke beim manuellen Lichtbogenschweißen richtig bestimmen zu können, müssen viele Faktoren berücksichtigt werden. Der Schweißmodus wird durch Analyse der Originaldaten bestimmt. Je mehr Daten vorhanden sind, desto höher ist die Qualität der geleisteten Arbeit.

Um den Schweißmodus auszuwählen, müssen wir die Zusammensetzung des Schweißgutes, seine geometrischen Abmessungen, die Konfiguration und die geplante Schweißart bestimmen. Nur wenn wir die Antworten auf all diese Fragen kennen, können wir die Elektrode und die Eigenschaften des Schweißstroms richtig auswählen.

Da es viele Faktoren gibt und jeder von ihnen den Schweißprozess auf seine eigene Weise beeinflusst, werden wir deren Hauptparameter berücksichtigen:

- elektrodengröße;

- aktueller Wert;

- bogenlänge;

- durchdringungsrate;

- typ und Polarität;

- anzahl der Stiche.

Bei der Analyse dieser Liste sehen wir, dass die Hauptkriterien für den Schweißmodus in Bezug auf die Bedingungen und die Art des Schweißlichtbogens stehen. Daher ist es vor Arbeitsbeginn erforderlich, eine Auswahl der Werte dieser Parameter durchzuführen, um die gewünschte Konfiguration und damit eine hervorragende Qualität der Schweißstelle zu erhalten.

Eine gute Steigerung der Arbeitsproduktivität wird durch das Schweißen erzielt, bei dem ein dreiphasiger Strom angelegt wird.

Die Anwendung einer dreiphasigen Schweißeffizienz erhöht sich um das 2- bis 2,5-fache. Beim Durchlaufen eines Lichtbogens mit drei um 120 Grad phasenverschobenen Strömen wird die Qualität und Stabilität des Lichtbogens viel höher als bei der Verwendung von Einphasenstrom. Diese Art des Schweißens ermöglicht die Verwendung von Elektroden mit Fluorid-Kalzium-Beschichtungen, die sich bei Arbeiten mit einphasigem Wechselstrom nicht eignen.

STROM UND ELEKTRODE

Eines der Hauptmerkmale lichtbogenschweißen als Schweißstrom betrachtet. In größerem Maße bestimmt seine Festigkeit die Art der Schweißnaht und die Produktivität des Schweißens im Allgemeinen. Je höher der Stromwert ist, desto besser ist der Lichtbogen und desto tiefer schmilzt er. Die Stärke des Stroms während des Schweißens hängt direkt von der Größe der Elektrode und der Art der gegenseitigen Anordnung der geschweißten Teile im Raum ab. Die höchsten Stromwerte werden zum Andocken von horizontalen Teilen verwendet. Bei vertikalen Durchbrüchen verringert sich die Stromstärke um 15%, bei der Decke um 20%.

Häufig werden Daten über die Stärke des Stroms auf einer Packung abgelegt schweißelektroden. Außerdem kann es anhand von Berechnungen oder Tabellen gefunden werden.

Der Durchmesser der Elektrode wird aufgrund der Dicke des zu befestigenden Metalls, der Schweißmethode und der geometrischen Abmessungen der Naht gewählt.

Für jeden Einzelfall wird eine bestimmte Anzahl von Ampere ausgewählt:

- Elektrode 1 mm. Schweißgut mit einer Dicke von bis zu 1 mm wird die Stromstärke im Bereich von 10 bis 30 A eingestellt.

- Elektrode 1,5-2 mm. Das Material wird mit einer Dicke von bis zu 2 mm geschweißt und der Elektrode 30-50 A zugeführt.

- Elektrode 3 mm. Das Material wird mit einer Dicke von bis zu 4 mm geschweißt und der Elektrode 60-120 A zugeführt.

- Elektrode 4 mm. Das Material wird mit einer Dicke von 11 mm verschweißt und der Elektrode 140-2000 A zugeführt.

- Elektrode 5 mm. Das Material wird mit einer Dicke von bis zu 15 mm geschweißt und der Elektrode 150-270 A zugeführt.

- Elektrode 6 mm. Schweißmaterial mit einer Dicke von 16 mm diente auf der Elektrode 210-340 A.

Derartige Streuampere sind auf die unterschiedlichen Metalle und die Position der Werkstücke beim Schweißen zurückzuführen. Zu Beginn des Schweißens wird empfohlen, den durchschnittlichen Stromwert einzustellen.

ARC-LÄNGE

Wir haben die Stärke des Stroms bestimmt, jetzt ist es Zeit herauszufinden, wie lang der Bogen bei den gegebenen Parametern sein soll. Die konstante gleichmäßige Länge des Schweißlichtbogens wirkt sich positiv auf die Art der Schweißnaht aus. Die beste Option wäre die Verwendung eines kurzen Lichtbogens (die Länge des Lichtbogens ist nicht größer als der Durchmesser der verwendeten Elektrode). Selbst mit beträchtlicher Erfahrung als Schweißgerät ist diese Anforderung sehr schwer zu erfüllen. Die Länge des Lichtbogens hängt von der Elektrodenstärke und der Stromstärke ab. Um eine gute Schweißnaht zu gewährleisten, muss die Beziehung zwischen dem Durchmesser der Elektrode und der Länge des Bogens eingehalten werden:

- Bei einer Größe von 1,5 bis 2 mm beträgt der Bogen 2,5 mm.

- Bei einer Größe von 3 mm beträgt der Bogen 3,5 mm.

- Bei einer Größe von 3-4 mm beträgt der Bogen 4 mm.

- Bei einer Größe von 4 mm beträgt der Bogen 4,5 mm.

- Bei einer Größe von 4-5 mm beträgt der Bogen 5 mm.

- Bei einer Größe von 5 mm beträgt der Bogen 5,5 mm.

- Bei einer Größe von 6-8 mm beträgt der Bogen 6,5 mm.

Geschwindigkeit der Schweißnaht

Die Bestimmung der Best-Speed-Overlay-Schweißnaht hängt direkt von den geometrischen Abmessungen der Schweißteile und der Stärke des Schweißstroms ab. Wenn Sie die richtige Geschwindigkeit wählen, ist die Naht 1,5 bis 2-mal so groß wie die Elektrode. Mit

Die Auswirkung der Schweißgeschwindigkeit auf die Form der Naht

eine niedrige Verdrahtungsgeschwindigkeit führt zu einem Metallüberschuss im geschweißten Bad, der divergiert und eine fehlerhafte Naht bildet. Bei erhöhter Buchungsgeschwindigkeit kann Metall dies nicht

erwärmen Sie sich im gewünschten Maße auf, was zweifellos zu fehlendem Eindringen führen wird und die Naht sich als brüchig erweisen wird.

Um die beste Geschwindigkeitsgrenze zu bestimmen, wird empfohlen, die experimentell erhaltenen Badcharakteristiken zu befolgen: Breite - 9-15 mm, Tiefe - bis 6 mm, Länge - 10-30 mm. Mit zunehmender Bewegungsgeschwindigkeit der Elektrode wird die Nahtbreite kleiner und die Eindringtiefe bleibt tatsächlich gleich. Es stellt sich heraus, dass die Nähte bester Qualität mit einer Geschwindigkeit von 30-40 m / h erzielt werden.

POLARITÄT

Die Wahl des Stroms, den wir brauchen, wird auch von der Polarität beeinflusst. Der Wechselrichter kann die Bewegungsrichtung der Elektrizität ändern. Wie geschieht das und was ist der Vorteil eines Polaritätswechsels?

Arten der Schweißstrompolarität

Der Elektronenfluss während des Schweißens wird vom negativen Anschluss zum positiven Bereich geleitet. Das Terminal, an dem Elektronen ankommen (positiv), erwärmt sich stärker. Dieses Wissen wird genutzt, um die Schweißqualität bei verschiedenen Metallen und Blockdicken zu verbessern. Beim Schweißen von dimensionellen Teilen mit großer Masse und Dichte wird der positive Anschluss an der Oberfläche befestigt. Diese Art der Verbindung wird als „gerade“ betrachtet

Polarität. Oft wird dieser Typ beim Schweißen verwendet. Beim Arbeiten mit Metallen mit einer dünnen Wand oder einer hochlegierten Legierung, die zum Ausbleichen von Legierungselementen neigt, werden sie mit dem negativen Anschluss verbunden ( umgekehrte Polarität). Bei der Verwendung diese Verbindung Die höchste Temperatur fällt auf die Elektrode und die geschweißten Oberflächen haben weniger Wärme. Eine höhere Stromstärke wirkt sich auch weniger auf das Bauteil aus.

Die richtige Auswahl der oben beschriebenen Indikatoren (Stromstärke, Polarität, Durchmesser und Elektrodentyp) garantiert die beste Leistung der Schweißnähte. Für den Alltag ist das tägliche Schweißen bestens geeignet. schweißinverter mit einer Elektrodengröße mit einem Durchmesser von 3 bis 4 mm, einem freiliegenden Strom von etwa 100 A und der Verwendung von direkter Polarität Dieser Gleichrichter verbraucht wenig Energie, hat ein geringes Gewicht und geringe Abmessungen und ist sehr praktisch in der Anwendung. Bei der Arbeit muss berücksichtigt werden, dass jedes Schweißgerät Mängel aufweist. Daher ist es erforderlich, die Einstellung ausgehend von den angegebenen Modi nach eigenem Ermessen durchzuführen. Denken Sie daran, dass die Auswahl der Stromstärke von der Kombination einer großen Anzahl von Faktoren abhängt. Eine fehlerhafte Bestimmung des Modus kann dazu führen, dass das Metall nicht kocht, wenn es zu wenig Strom gibt, und wenn es überfüllt ist, brennt das Material. Bei der Verwendung von Elektroden mit großem Kaliber nimmt die Dichte des Schweißstroms ab, wodurch das Auftreten eines wandernden Schweißlichtbogens, Schwingungen und Längenänderungen hervorgerufen wird. All dies führt zu einer Vergrößerung der Schweißnahtbreite und einer geringeren Eindringtiefe.

Stromquellen

Derzeit kann die Art der Elektrizität durch Schweißen mit Wechsel- und Gleichstrom aufgebracht werden. Es ist wichtig, nicht nur Schweißmodus und Elektrodendicke zu wählen, sondern auch die richtige Stromquelle. Schauen wir uns die häufigsten Quellen des Schweißstroms an und finden Sie heraus, welche Unterschiede sie haben:

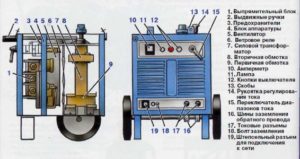

Schweißtransformatoren

Erstellen Sie einen Schweißstrom, indem Sie einfach die Netzspannung senken. Dies bestimmt ihre gute Zuverlässigkeit und niedrige Kosten. Das Schweißen mit Wechselstrom mit Transformatoren eignet sich am besten für das Arbeiten mit kohlenstoffarmen Stählen. Ein großer Fehler ist das große Gewicht und der enorme Energieverbrauch, der für herkömmliche elektrische Netze nachteilig ist. Wenn die Spannung auf 160-180 V reduziert wird, funktionieren diese Netzteile nicht.

Schweißgleichrichter

Wandelt die Netzspannung mit der weiteren Begradigung mithilfe von Dioden- oder Thyristorblöcken um. Diese Netzteile sind sehr einfach und haben eine hohe Zuverlässigkeit. Zum Schweißen von nahezu allen Stahlsorten und Legierungen verschiedener Elektrodentypen. Bei diesem Schweißen tritt zumindest die Bildung von Metallspritzern auf  transformator, daher mit dem besten Lichtbogenbrennen und seiner Stabilität schweißen es fällt besser aus. Die Stromkosten sind höher als für den Transformator, da ein Teil der Energie an der Diodeneinheit verloren geht. Es ist auch nicht möglich, an Orten zu arbeiten, an denen ein Spannungsabfall auf 180 Volt möglich ist.

transformator, daher mit dem besten Lichtbogenbrennen und seiner Stabilität schweißen es fällt besser aus. Die Stromkosten sind höher als für den Transformator, da ein Teil der Energie an der Diodeneinheit verloren geht. Es ist auch nicht möglich, an Orten zu arbeiten, an denen ein Spannungsabfall auf 180 Volt möglich ist.

Schweißinverter

Ihr Prinzip beruht auf der Umwandlung des Wechselstroms am Eingang des Geräts in einen konstanten, dann wird die Konstante unter Verwendung der Transistorschalter in einen Wechselstrom mit einer Frequenz über 50 kHz umgewandelt und einem Hochfrequenztransformator mit nachfolgender Gleichrichtung zugeführt. Daten  Netzteile verfügen über perfekte Ausgangsimpulscharakteristiken, die für verschiedene Schweißarten geeignet sind. Der Gleichrichter hat einen niedrigen Stromverbrauch und einen hohen Wirkungsgrad (mehr als 85%), wodurch die Netzwerklast um ein Vielfaches reduziert wird. Das Gerät wird mit verschiedenen Funktionen geliefert, wie z. B. leichte Lichtbogenbildung, kein Anhaften von Elektroden, "Warmstart" usw. Der Wechselrichter kann mit allen Arten von Elektroden für alle Stahlsorten arbeiten.

Netzteile verfügen über perfekte Ausgangsimpulscharakteristiken, die für verschiedene Schweißarten geeignet sind. Der Gleichrichter hat einen niedrigen Stromverbrauch und einen hohen Wirkungsgrad (mehr als 85%), wodurch die Netzwerklast um ein Vielfaches reduziert wird. Das Gerät wird mit verschiedenen Funktionen geliefert, wie z. B. leichte Lichtbogenbildung, kein Anhaften von Elektroden, "Warmstart" usw. Der Wechselrichter kann mit allen Arten von Elektroden für alle Stahlsorten arbeiten.

Manuelle Lichtbogenschweißmodi sind ein Satz von Parametern, die vom Schweißgerät gesteuert werden und die Bedingungen des Schweißvorgangs bestimmen. Die richtige Auswahl und Einhaltung dieser Parameter während des gesamten Schweißprozesses ist der Schlüssel zu einer hochwertigen Schweißverbindung.

Diese Parameter können in grundlegende und zusätzliche Parameter unterteilt werden.

Die wichtigsten Parameter des Lichtbogenschweißmodus:

- elektrodendurchmesser

- betrag, Art und Polarität des Stroms (direkt oder umgekehrt)

- lichtbogenspannung

- schweißgeschwindigkeit

- anzahl der Durchgänge

Zusätzliche Parameter: die Größe des Elektrodenüberhangs, die Zusammensetzung und Dicke der Elektrodenbeschichtung, die Position der Elektrode, die Position des Produkts während des Schweißens, die Form der vorbereiteten Kanten und die Qualität ihrer Ablösung.

Auswahl des Durchmessers der Elektrode und der Wahl des Schweißstroms.

Bei der Arbeit mit dem Lichtbogenschweißen ist die Stärke des Schweißstroms der wichtigste Parameter. Schweißstrom bestimmt die Qualität der Schweiß- und Schweißleistung im Allgemeinen.

Empfehlungen zur Wahl der Schweißstromstärke finden Sie in der Bedienungsanleitung, die dem Schweißgerät beiliegt. Wenn keine solche Anweisung vorliegt, kann die Stärke des Schweißstroms abhängig vom Durchmesser der Elektrode gewählt werden. Die meisten Elektrodenhersteller geben Informationen über die Werte des Schweißstroms auf Verpackungen mit Elektroden an.

Der Durchmesser der Elektrode wird in Abhängigkeit von der Dicke des zu schweißenden Metalls ausgewählt. Denken Sie jedoch daran, dass mit zunehmendem Durchmesser der Elektrode die Breite der Schweißnaht zunimmt und die Eindringtiefe abnimmt - dh die Schweißqualität nimmt ab. Außerdem hängt die Höhe des Schweißstroms von der Position der Schweißnaht im Raum ab. Beim Schweißen von Nähten in einer Decke oder in einer vertikalen Position wird ein Elektrodendurchmesser von mindestens 4 mm empfohlen und die Stärke des Schweißstroms muss um 10–20% gegenüber den Standardstromwerten verringert werden, wenn in horizontaler Position gearbeitet wird.

Art und Polarität des Stroms.

Die Art des Stroms und seine Polarität werden abhängig von der Art des zu schweißenden Metalls und seiner Dicke festgelegt. Beim Schweißen mit umgekehrter Polarität wird an der Elektrode mehr Wärme erzeugt. Auf dieser Grundlage wird beim Schweißen dünner Teile eine umgekehrte Polarität verwendet, um ein Durchbrennen zu verhindern und legierte Stähle zu schweißen, um eine Überhitzung zu vermeiden. Beim Schweißen von Kohlenstoffstählen wird Wechselstrom verwendet, wobei die Effizienz des Prozesses berücksichtigt wird.

Am modernsten schweißmaschinendurch Gleichrichten des Wechselstroms wird am Ausgang ein konstanter Schweißstrom erzeugt. Bei der Verwendung gleichstrom Es gibt zwei Möglichkeiten, die Elektrode und Teile anzuschließen:

|

Gleichstrom |

|

|

Direkte Polarität |

Verpolung |

| Das Teil ist mit dem Clip "+" verbunden, und die Elektrode mit dem Clip "-". | Detail verbindet sich mit "-" und die Elektrode - mit "+" |

|

|

Lichtbogenspannung.

Sobald die Stärke des Schweißstroms bestimmt ist, sollte die Bogenlänge berechnet werden. Der Abstand zwischen dem Ende der Elektrode und der Oberfläche des zu schweißenden Produkts bestimmt die Länge des Schweißlichtbogens. Eine stabile Aufrechterhaltung der Länge des Schweißlichtbogens ist beim Schweißen sehr wichtig, da dies die Qualität der Schweißnaht stark beeinflusst. Es ist am besten, einen kurzen Bogen zu verwenden, dessen Länge den Durchmesser der Elektrode nicht überschreitet. Dies ist jedoch ziemlich schwierig zu bewerkstelligen, selbst wenn der Schweißer über umfangreiche Erfahrung verfügt. Als optimale Länge des Bogens wird daher die Größe angesehen, die zwischen dem Minimalwert eines kurzen Bogens und dem Maximalwert liegt (überschreitet den Durchmesser der Elektrode um 1-2 mm).

Schweißgeschwindigkeit

Die Wahl der Schweißgeschwindigkeit hängt von der Dicke des zu schweißenden Produkts und von der Dicke der Schweißnaht ab. Es ist notwendig, die Schweißgeschwindigkeit so zu wählen, dass das Schweißbad von der Elektrode mit flüssigem Metall gefüllt wird und über die Oberfläche der Ränder steigt, wobei ein glatter Übergang zum Grundmetall des Produkts ohne Durchbiegen und Hinterschneidungen entsteht. Es ist wünschenswert, die Vorschubgeschwindigkeit beizubehalten, so dass die Breite der Schweißnaht das 1,5–2-fache des Durchmessers der Elektrode übersteigt.

Wenn Sie die Elektrode zu langsam bewegen, bildet sich entlang der Verbindungsstelle eine ausreichend große Menge flüssigen Metalls, das sich vor dem Schweißbogen ausbreitet und verhindert, dass die Kanten an den Kanten geschweißt werden. Dies führt zu fehlendem Eindringen und schlecht geformter Naht.

Eine unzumutbar schnelle Bewegung der Elektrode kann aufgrund unzureichender Wärme im Arbeitsbereich auch zu unvollständiger Erwärmung führen. Und dies ist mit einer Verformung der Nähte nach dem Abkühlen bis hin zu Rissen verbunden.

Die einfachste Möglichkeit, die Schweißgeschwindigkeit zu wählen, orientiert sich an der durchschnittlichen Größe der Schweißbadgröße. In den meisten Fällen hat das Schweißbad die folgenden Abmessungen: Breite 8–15 mm, Tiefe bis 6 mm, Länge 10–30 mm. Es ist darauf zu achten, dass das Schweißbad gleichmäßig mit geschmolzenem Metall gefüllt wird, da Die Eindringtiefe ist nahezu unverändert.