Schweißnähte schneiden. Was sind die Schweißnähte?

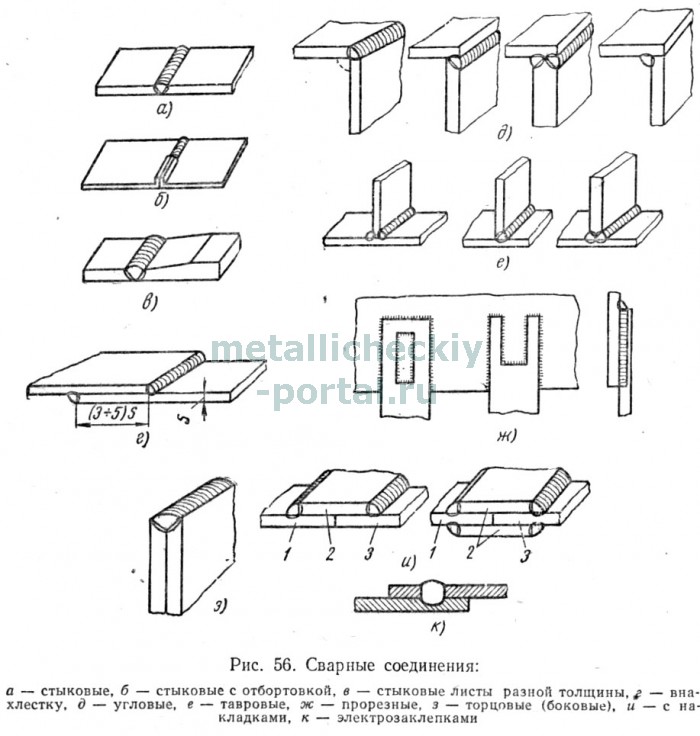

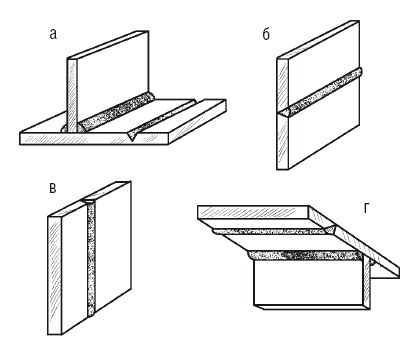

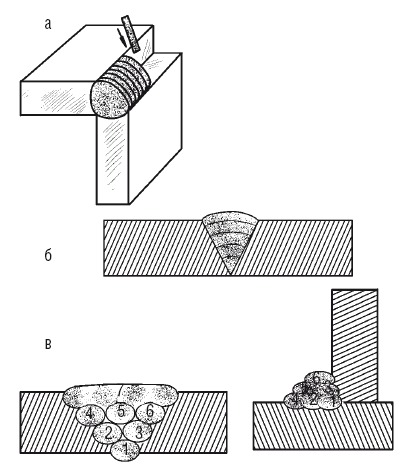

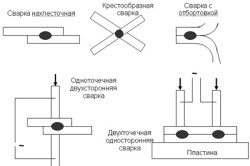

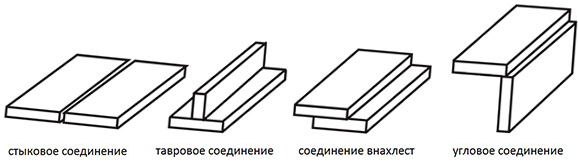

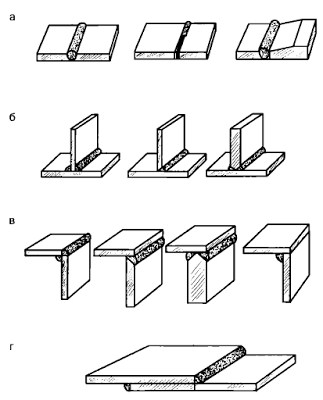

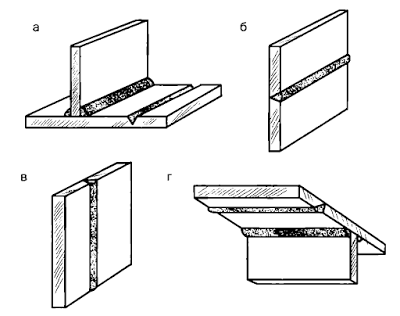

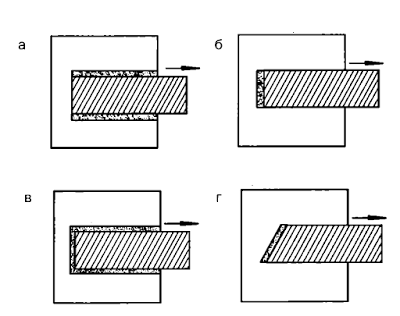

Schweißverbindung wird als Satz von Teilen bezeichnet, die durch eine Schweißnaht verbunden sind. Beim Lichtbogenschweißen werden folgende Verbindungsarten verwendet: Stoß, Überlappung, T-Form und Winkel; In vielen Fällen werden geschlitzte Stoßverbindungen mit Overlays und elektrischen Nieten verwendet (Abb. 56).

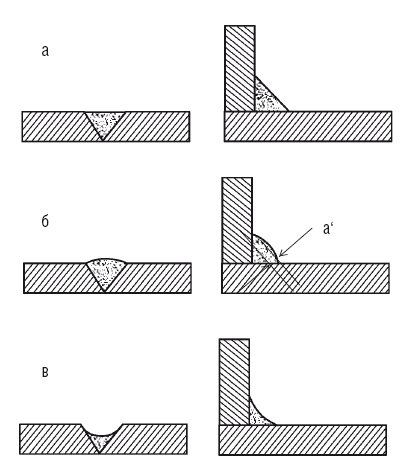

Stoßfugen. Stoßverbindungen (Abb. 56, a) sind am häufigsten, da sie die geringsten Eigenspannungen und Verformungen beim Schweißen sowie eine hohe Festigkeit unter statischen und dynamischen Belastungen bewirken. Sie werden in Blechkonstruktionen und beim Verbinden von Winkeln, Kanälen, I-Trägern und Rohren eingesetzt. Stoßverbindungen erfordern den geringsten Verbrauch an Grund- und Schweißgut. Wenn Stoßverbindungen eine sorgfältige Vorbereitung der Bleche für das Schweißen erfordern und sie ziemlich genau aufeinander abstimmen.

Bleche mit einer Dicke von 1 bis 3 mm können mit Bördel, lückenlos und ohne Zusatzwerkstoff stumpfgeschweißt werden (Abb. 56, b).

Beim Handbogenschweißen von Stahlblechen mit einer Dicke von 3-8 mm werden die Kanten rechtwinklig zur Oberfläche geschnitten und die Bleche mit einem Spalt von 0,5-2 mm platziert.

Ohne abgeschrägte Kanten können Sie Bleche bis 6 mm einseitig und bis zu 8 mm beidseitig schweißen.

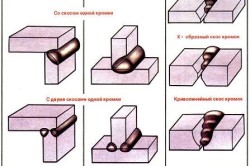

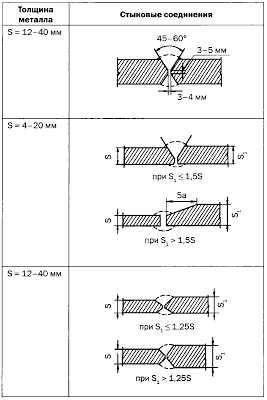

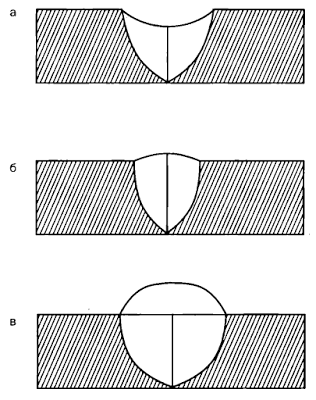

Bleche mit einer Stärke von 3 bis 26 mm für das Lichtbogenhandschweißen werden mit einer einseitigen Abschrägung von einer oder zwei Kanten stumpfgeschweißt. Diese Art der Vorbereitung von Kanten wird als V-Form bezeichnet. Platten mit einer Dicke von 12–40 mm werden mit einer doppelseitigen Kantenfase, die als X-Form bezeichnet wird, mit einer Fase beider Kanten und einer K-Form mit einer Kantenfase verschweißt.

Kanten stumpf, um den Metallfluss beim Schweißen zu verhindern (Durchbrennen). Der Spalt zwischen den Kanten bleibt bestehen, um das Eindringen der Nahtwurzel (unterer Teil der Kanten) zu erleichtern. Von großer Bedeutung für die Qualität des Schweißens ist die Aufrechterhaltung der gleichen Breite des Spalts entlang der gesamten Länge der Naht, d. H. Die Einhaltung der Parallelität der Kanten.

Die beidseitige Abschrägung (X-förmig) hat gegenüber der einseitigen (V-förmigen) Vorteile wie bei der gleichen Dicke

Das Blechvolumen des Schweißgutes ist fast doppelt so groß wie bei einseitigen abgeschrägten Kanten. Dementsprechend nimmt der Verbrauch von Elektroden und elektrischer Energie während des Schweißens ab. Außerdem treten bei zweiseitigen Fasenflanken weniger Verzug und Eigenspannungen auf als bei einseitigen. Von

Das Blechvolumen des Schweißgutes ist fast doppelt so groß wie bei einseitigen abgeschrägten Kanten. Dementsprechend nimmt der Verbrauch von Elektroden und elektrischer Energie während des Schweißens ab. Außerdem treten bei zweiseitigen Fasenflanken weniger Verzug und Eigenspannungen auf als bei einseitigen. Daher sollten Bleche mit einer Dicke von mehr als 12 mm mit einer X-förmigen Kantenfase verschweißt werden. Dies ist jedoch aufgrund des Designs und der Größe des Produkts nicht immer möglich.

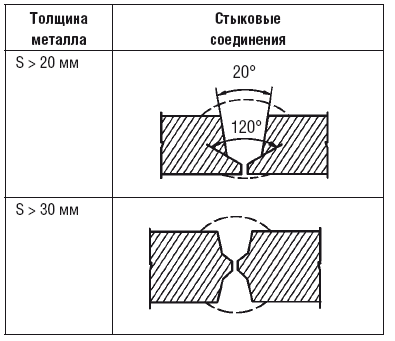

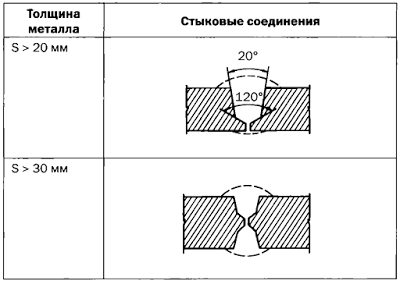

Beim Handbogenschweißen von Stahl mit einer Dicke von 20–60 mm wird außerdem eine gebogene U-förmige Abschrägung von einer oder zwei Kanten verwendet, um das Volumen des Schweißguts zu reduzieren, was die Schweißleistung erhöht und Elektroden einspart. Beim Stumpfschweißen von Blechen mit ungleicher Dicke wird das dickere Blech stärker geschnitten (Abb. 56, c).

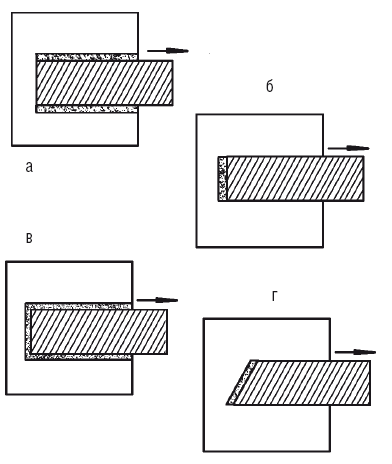

Überlappungsgelenke. Überlappungsverbindungen (Abb. 56, d) werden hauptsächlich zum Lichtbogenschweißen von Baukonstruktionen aus Stahl mit einer Dicke von höchstens 10-12 mm verwendet. In einigen Fällen werden sie zum Schweißen von Blechen mit einer größeren Dicke (aber nicht mehr als 20-25 mm) verwendet. Überlappungsfugen erfordern keine besondere Kantenbearbeitung, außer zum Beschneiden. Bei solchen Verbindungen wird empfohlen, die Bleche möglichst beidseitig zu verschweißen, da bei einseitiger Verschweißung Feuchtigkeit in den Spalt zwischen den Blechen gelangen und anschließend das Metall in der Schweißverbindung rosten kann.

Die Montage des Produkts und die Vorbereitung der Bleche für das Überlappschweißen werden vereinfacht, der Verbrauch von Basis und Schweißgut ist jedoch höher als beim Stumpfschweißen. Überlappungsverbindungen sind bei variablen und Stoßbelastungen weniger haltbar als Stoßverbindungen. Beim Walzen- und Punktkontakt-Elektroschweißen werden hauptsächlich Überlappungsverbindungen verwendet.

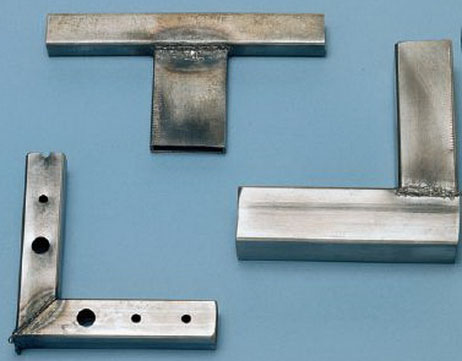

Eckverbindungen Solche Verbindungen (Abb. 56, d) werden zum Schweißen entlang rechtwinklig oder in einem anderen Winkel zueinander stehenden Kanten verwendet. Wird zum Beispiel beim Schweißen von Tanks, Tanks, Behältern, Flanschen von Rohrleitungen und anderen unter niedrigem Druck stehenden Produkten (unter 0,7 kgf / cm 2) verwendet. Manchmal werden die Eckfugen auch innen gekocht. Für Metall mit einer Dicke von 1–3 mm können Eckverbindungen mit Bördelung und Schweißen ohne Zusatzmetall verwendet werden.

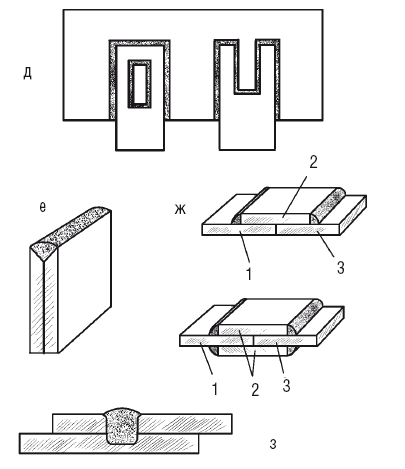

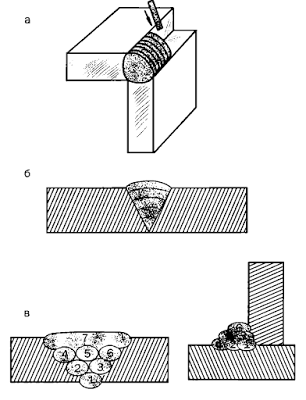

Markenverbindungen. T-förmige Verbindungen (Abb. 56, e) werden häufig zum Lichtbogenschweißen von Balken, Säulen, Gestellen, Fachwerkgerüsten und anderen Gebäudestrukturen verwendet. Ohne Abschrägung und mit abgeschrägten Kanten von einer oder zwei Seiten. Das vertikale Blatt sollte eine ziemlich gleichmäßige Schnittkante haben. Mit einer einseitigen und zweiseitigen Abschrägung verbleibt an der Kante zwischen den vertikalen und horizontalen Blechen eine Lücke, damit das vertikale Blech die gesamte Dicke besser durchdringen kann. Eine einseitige Abschrägung ist erforderlich, wenn die Produktkonstruktion das beidseitige Verschweißen der T-Verbindung nicht zulässt. Bei Fugen ohne Kantenfase ist ein unvollständiges Verschweißen am Nahtgrund möglich, daher kann eine solche Naht unter Vibrations- und Stoßbelastungen zusammenfallen. Die T-Verbindungen mit abgeschrägten Kanten sorgen für die nötige Festigkeit bei allen Belastungen.

Schraubverbindungen Diese Verbindungen (Abb. 56, g) werden verwendet, wenn die Länge der normalen Überlappungsnaht keine ausreichende Festigkeit bietet. Die Schlitzfugen sind entweder geschlossen oder offen. Der Schnitt kann durch Sauerstoff-, Luftbogen- und Plasmaschneiden erfolgen.

Gesichts- oder Seitenanschlüsse. Solche Verbindungen sind in Fig. 1 gezeigt. 53, g. Bleche sind an benachbarten Enden angeschweißt.

Verbindungen mit Belägen (Abb. 56 und). Die Platte 2, die die Verbindung der Bleche 1 und 3 überlappt, ist entlang der Seitenkanten mit der Oberfläche der Bleche verschweißt. Diese Verbindungen erfordern einen zusätzlichen Metallverbrauch an der Auskleidung und werden daher nur verwendet, wenn sie nicht durch Stoß- oder Überlappungsverbindungen ersetzt werden können.

Verbindungen durch elektrische Nieten. Mit Hilfe von Elektro-Jalousien werden dauerhafte, aber nicht feste Verbindungen erzielt (Abb. 56, j). Das obere Blatt wird gestanzt oder gebohrt, und das Loch wird gebrüht, sodass das untere Blatt eingefangen wird. Wenn die Dicke der oberen Platte bis zu 3 mm beträgt, wird sie nicht vorgebohrt, sondern beim Schweißen der Niete durch Lichtbogen geschmolzen. Elektrische Nähte werden in Überlappungs- und T-Stücken eingesetzt.

Die beschriebenen Verbindungen sind typisch für das Runenbogenschweißen von Stahl. Beim Gasschweißen, Unterpulverschweißen, Schweißen von niedrigschmelzenden NE-Metallen und in anderen Fällen kann die Form der Kanten unterschiedlich sein. Details dazu werden in den nachfolgenden Kapiteln beschrieben, wenn diese Schweißmethoden beschrieben werden.

Präparationsformen und Fasenwinkel, Abstände und Toleranzen für Nähte schweißverbindungen Lichtbogenschweißen reguliert GOST 5264-69.

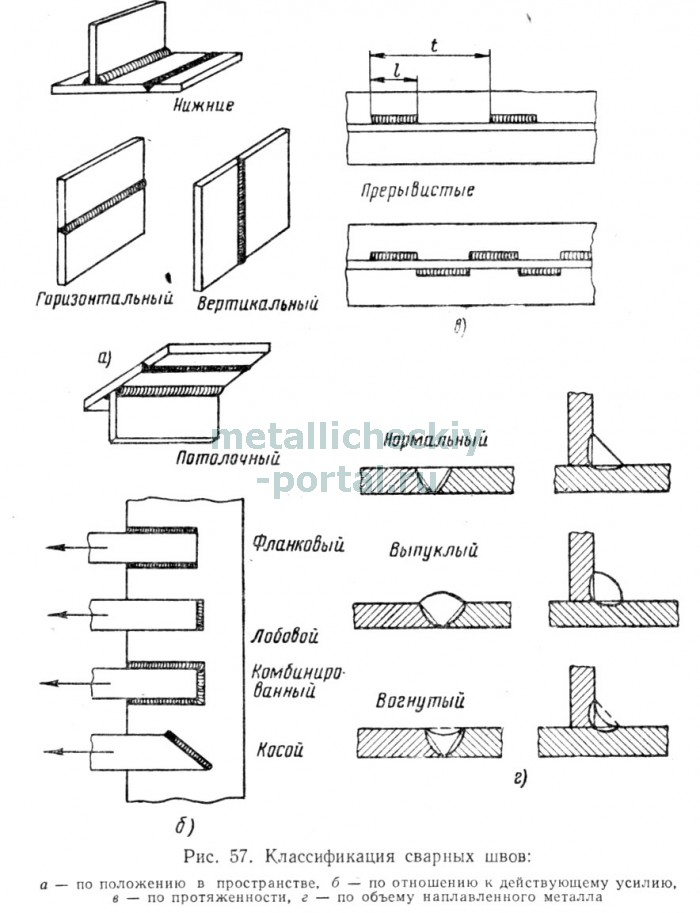

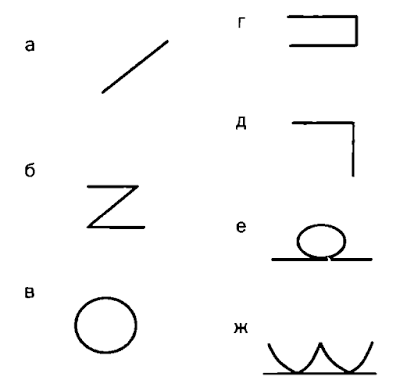

Arten von Stichen. Es gibt folgende Arten von Schweißnähten:

1. Nach Position im Raum - untere, horizontale, vertikale und Decke (Abb. 57, a). Am einfachsten ist die untere Naht, die zeitaufwendigste - die Decke. Deckenverbindungen können von Schweißern ausgeführt werden, die diese Art des Schweißens besonders beherrschen. Deckenschweißen ist schwieriger als Gasschweißen. Das Verschweißen horizontaler und vertikaler Nähte auf einer vertikalen Fläche ist etwas komplizierter als das Schweißen unterer Nähte.

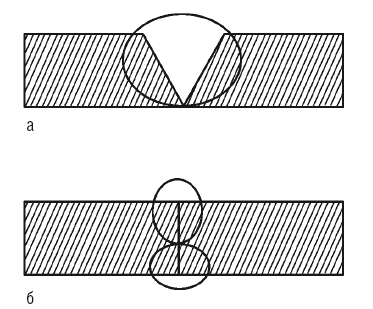

2. In Bezug auf die derzeitigen Bemühungen - geflanscht, frontal, kombiniert und schräg (Abb. 57, b).

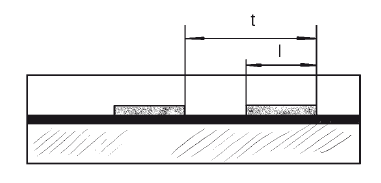

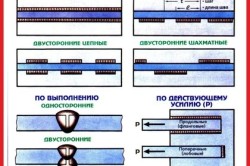

3. Über die Länge - kontinuierlich und intermittierend (Abb. 57, c). Intermittierende Nähte werden in Fällen verwendet, in denen die Verbindung nicht fest sein sollte und durch Berechnung der Festigkeit keine feste Naht erforderlich ist.

Die Länge der einzelnen Abschnitte der unterbrochenen Schweißnaht (l) beträgt 50 bis 150 mm; Der Abstand zwischen den Nahtabschnitten beträgt normalerweise das 1,5 bis 2,5-fache der Länge des Abschnitts. Der Wert von t wird als Nahtschritt bezeichnet. Intermittierende Nähte werden ziemlich häufig verwendet, da sie Schweißzeit, Zeit und Kosten für das Schweißen einsparen.

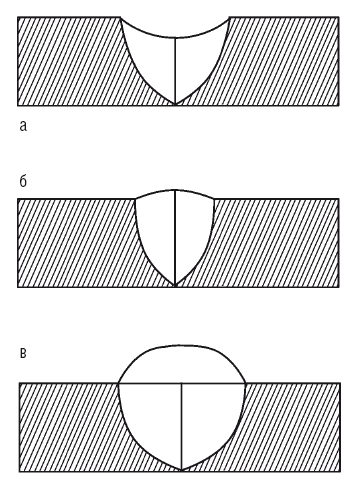

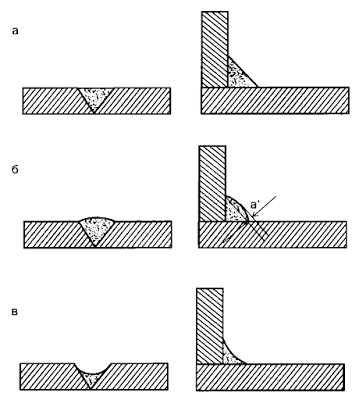

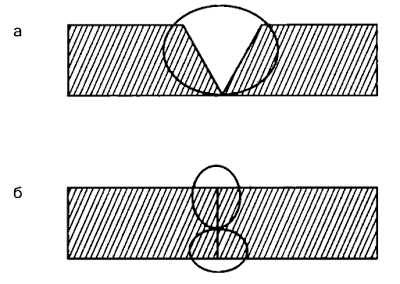

4. In Bezug auf die Menge an Schweißgut oder den Konvexitätsgrad normal, konvex und konkav (Abb. 57, d). Die Konvexität der Naht hängt von der Art der verwendeten Elektroden ab: Beim Schweißen mit dünn beschichteten Elektroden werden Nähte mit großer Konvexität erhalten. Beim Schweißen mit dick beschichteten Elektroden werden normalerweise normale Nähte aufgrund der größeren Fließfähigkeit der Metallschmelze erhalten.

Nähte mit großer Wölbung bieten nicht die Festigkeit einer Schweißverbindung, insbesondere wenn sie in der Fließfähigkeit der Metallschmelze veränderlich ist, und es werden normalerweise normale Nähte erhalten.

Große Ausbuchtungsnähte bieten nicht die Festigkeit einer Schweißverbindung, insbesondere wenn sie variablen Belastungen und Vibrationen ausgesetzt ist. Dies erklärt sich aus der Tatsache, dass es in den Nähten mit großer Wölbung nicht möglich ist, einen glatten Übergang von der Walze zum Grundmetall zu erreichen, und an dieser Stelle wird eine Art "Hinterschneidung" der Kante gebildet, in der eine Spannungskonzentration auftritt. Unter Einwirkung variabler Stoß- oder Vibrationsbelastungen kann von hier aus die Zerstörung der Schweißverbindung beginnen. Die Nähte mit einer großen Konvexität sind unwirtschaftlich, da für die Ausführung mehr Elektroden, Zeit und Strom verbraucht werden.

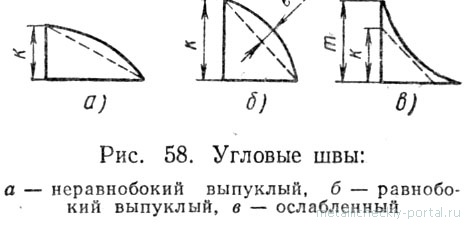

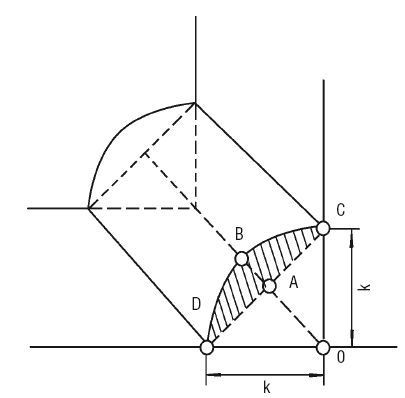

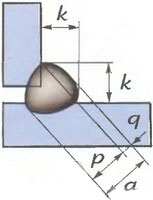

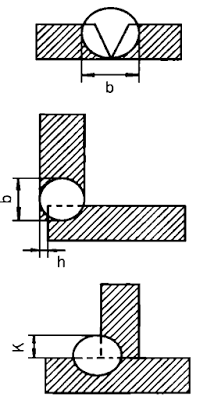

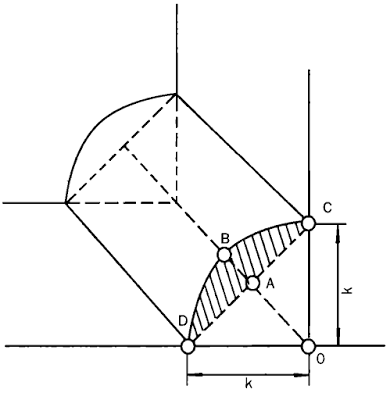

5. Nach Verbindungsart - Stoß und Ecke. Ecknähte werden verwendet, wenn sich überlappende Fugen bilden, T-förmig, abgewinkelt, mit Überlagerungen, geschlitzt, Stirnfläche. Die Seite zur Ecknaht (Abb. 58) wird Bein genannt.

Bei der Bestimmung des Beines an den Nähten in Abb. In 58a wird der kleinere Schenkel des in den Querschnitt eingeschriebenen Dreiecks übernommen; in den Nähten in Abb. In 58, b und c ist der Schenkel des eingeschriebenen gleichschenkligen Dreiecks genommen.

GOST 5264-80 ermöglicht einen Wulst in der Naht e: in der unteren Position der Schweißung bis zu 2 mm, mit einer anderen Position der Schweißung bis zu 3 mm. Das Inkrement des Beines (m - k) an einer beliebigen Position der Naht ist bis zu 3 mm zulässig.

Verwaltung Allgemeine Bewertung des Artikels: Gepostet am: 2011.06.01

Schweißnähte und Verbindungen

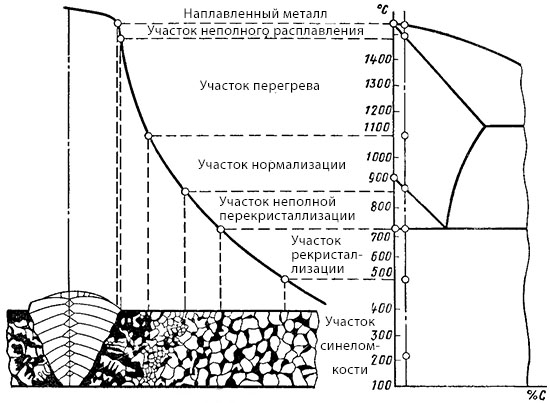

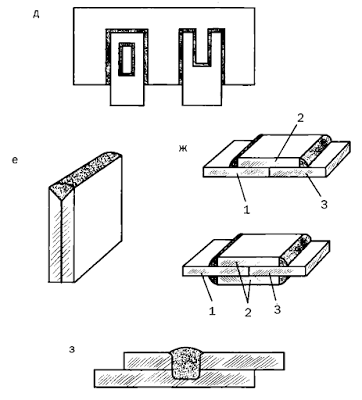

Die durch Schweißen hergestellte dauerhafte Verbindung wird als geschweißt bezeichnet. Es besteht aus mehreren Zonen (Abb. 77):

Schweißnaht;

Fusion;

Abb. 77. Zonen der Schweißverbindung: 1 - Schweißnaht; 2 - Fusion; 3 - thermische Effekte; 4 - unedles Metall

Thermische Effekte;

Unedelmetall

Die Länge der Schweißverbindungen beträgt:

Kurz (250–300 mm);

Medium (300–1000 mm);

Lang (mehr als 1000 mm). Wählen Sie abhängig von der Länge der Schweißnaht die Art der Implementierung. Bei kurzen Gelenken wird die Naht vom Anfang bis zum Ende in eine Richtung geführt; die mittleren Abschnitte sind durch die Überlappung der Naht mit separaten Abschnitten gekennzeichnet, und ihre Länge muss so sein, dass eine ganzzahlige Anzahl von Elektroden (zwei, drei) zur Vervollständigung der Naht ausreicht. Lange Verbindungen werden mit der oben genannten inversen Methode geschweißt.

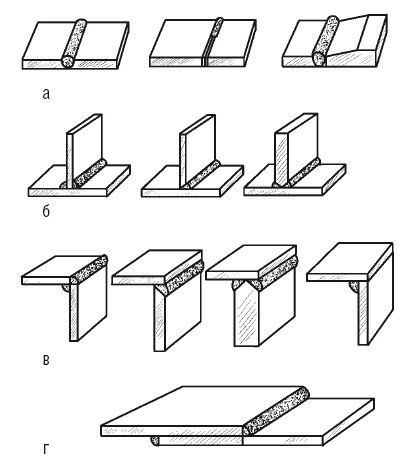

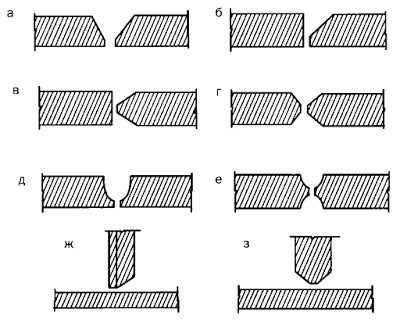

Nach Art der Schweißverbindungen (Abb. 78) werden unterteilt in:

1. Hintern. Dies sind die gebräuchlichsten Verbindungen für verschiedene Schweißverfahren. Sie werden bevorzugt, weil sie sich durch die geringsten intrinsischen Spannungen und Dehnungen auszeichnen. Stoßverbindungen sind in der Regel geschweißte Blechkonstruktionen.

Abb. 78. Arten von Schweißverbindungen: a - Stoß; b - Tavrovye; in - eckig; r - überlappend

Abb. 78 (Ende). d - geschlitzt; e - end; W - mit Overlays; 1-3 - das unedle Metall; 2 - Overlay: 3 - elektrische Nieten; h - mit elektrischen Nieten

Die Hauptvorteile dieser Verbindung, die unter den Bedingungen der sorgfältigen Vorbereitung und des Anbringens von Kanten berechnet werden kann (durch das Abstumpfen der letzteren wird das Durchbrennen und der Metallfluss während des Schweißvorgangs verhindert, und die Beobachtung ihrer Parallelität ergibt eine qualitativ gleichmäßige Naht)

Minimaler Verbrauch an Grund- und Schweißgut;

Die kürzeste Zeit, die zum Schweißen benötigt wird;

Die hergestellte Verbindung kann durch ihre Festigkeit dem Basismetall nicht nachstehen.

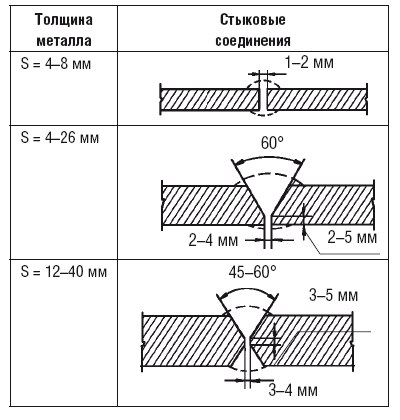

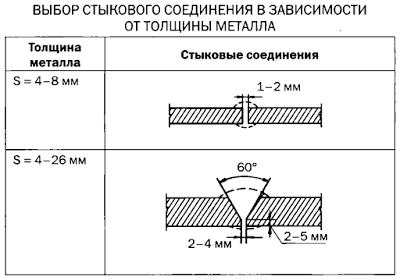

Je nach Dicke des Metalls können Kanten beim Lichtbogenschweißen in unterschiedlichen Winkeln zur Oberfläche geschnitten werden:

Im rechten Winkel, wenn Stahlbleche 4–8 mm dick sind. Gleichzeitig bleibt zwischen ihnen ein Spalt von 1-2 mm, der das Kochen der unteren Kantenbereiche erleichtert;

Im rechten Winkel, wenn Metall mit ein- oder beidseitigem Schweißen zu einer Dicke von bis zu 3 und bis zu 8 mm kombiniert wird;

Bei einseitigen abgeschrägten Kanten (V-etwa anders), wenn die Dicke des Metalls 4 bis 26 mm beträgt;

Bei einer doppelseitigen Abschrägung (X-förmig) ist diese Methode bei 12 bis 40 mm dicken Blechen wirtschaftlicher als die vorherige, da die Menge des Schweißgutes fast um das Doppelte reduziert wird. Dies bedeutet, Elektroden und Strom zu sparen. Außerdem sind Verformungen und Spannungen beim Schweißen weniger charakteristisch für eine doppelseitige Abschrägung.

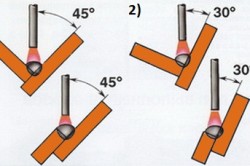

Der Schrägungswinkel kann von 60 ° auf 45 ° reduziert werden, wenn Bleche mit einer Dicke von mehr als 20 mm geschweißt werden, wodurch das Volumen des Schweißguts verringert und die Elektroden geschont werden. Das Vorhandensein eines Spaltes von 4 mm zwischen den Kanten sorgt für das notwendige Eindringen des Metalls.

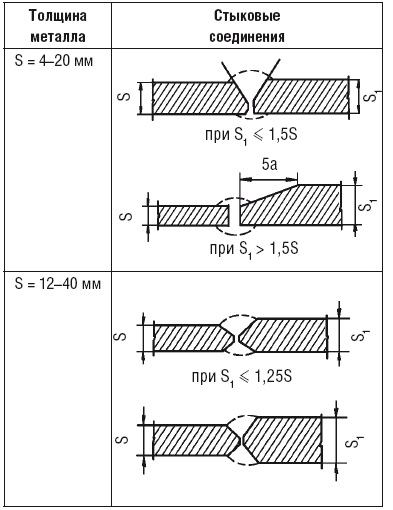

Beim Schweißen von Metall unterschiedlicher Dicke wird der Rand des dickeren Materials stärker gemäht. Bei einer beträchtlichen Dicke von Teilen oder Blechen, die durch Lichtbogenschweißen verbunden werden sollen, wird eine becherförmige Kantenvorbereitung verwendet, und bei einer Dicke von 20–50 mm wird eine einseitige Vorbereitung und bei einer Dicke von mehr als 50 mm eine einseitige Vorbereitung durchgeführt.

Das obige ist in der Tabelle deutlich gezeigt. 44.

2. Überlappung, am häufigsten für das Lichtbogenschweißen von Konstruktionen verwendet, wobei die Dicke des Metalls 10–12 mm beträgt. Diese Option unterscheidet sich von der vorherigen Verbindung dadurch, dass die Kanten nicht speziell vorbereitet werden müssen - es reicht aus, sie nur zu schneiden. Obwohl die Montage und Vorbereitung von Metall für Überlappungsverbindungen nicht so lästig ist, ist zu beachten, dass der Verbrauch von Basis- und Schweißmetall im Vergleich zu Stoßverbindungen zunimmt. Um die Zuverlässigkeit zu gewährleisten und Korrosion durch Feuchtigkeit zwischen den Platten zu vermeiden, werden diese Verbindungen auf beiden Seiten gekocht. Es gibt Schweißarten, bei denen ausschließlich diese Option verwendet wird, insbesondere für Nadel und Rolle.

3. Branded, weit verbreitet beim Lichtbogenschweißen. Bei ihnen werden die Kanten einseitig oder beidseitig geschnitten oder sie können ohne Fase auskommen. Besondere Anforderungen gelten nur für die Herstellung eines vertikalen Bogens, der eine gleichmäßige Schneide haben muss. Bei ein- und zweiseitigen Fasen sorgen die Kanten einer vertikalen Platte für einen Abstand von 2-3 mm zwischen der vertikalen und der horizontalen Ebene, um die vertikale Platte auf die volle Dicke zu schweißen. Einseitige Fase verhält sich in dem Fall, wenn das Produkt so gestaltet ist, dass es nicht möglich ist, es auf beiden Seiten zu kochen.

Tabelle 44

Auswahl der Stoßfuge je nach Metalldicke

5. Schraubenschlüssel, auf die zurückgegriffen wird, wenn der normal gewickelte Schoss nicht die erforderliche Kraft bietet. Bei diesen Verbindungen gibt es zwei Arten - offene und geschlossene. Der Schnitt erfolgt durch Schneiden mit Sauerstoff.

6. Fläche (Seite), in der die Bleche übereinander liegen und an den Enden verschweißt sind.

7. Mit Überlagerungen. Um eine solche Verbindung herzustellen, verbinden sich die Bleche und überlappen die Verbindungsstelle mit einer Auflage, was natürlich zusätzlichen Metallverbrauch zur Folge hat. Daher wird diese Methode für den Fall verwendet, dass eine Stoß- oder Überlappnaht nicht möglich ist.

8. Mit elektrischen Nieten. Diese Verbindung ist stark, aber nicht dicht genug. Für ihn wird das obere Blatt gebohrt und das resultierende Loch so abgedichtet, dass das untere Blatt eingefangen wird.

Wenn das Metall nicht zu dick ist, ist kein Bohren erforderlich. Beim automatischen Unterpulverschweißen wird beispielsweise das obere Blech einfach durch den Schweißlichtbogen geschmolzen.

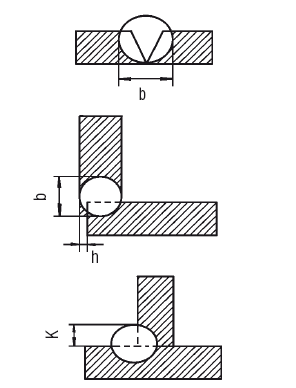

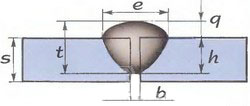

Ein Strukturelement einer Schweißverbindung, die, wenn sie gebildet wird, aufgrund der Kristallisation des geschmolzenen Metalls entlang der Bewegungslinie der Wärmequelle gebildet wird, wird Schweißnaht genannt. Die Elemente seiner geometrischen Form (Abb. 79) sind:

Breite (b);

Höhe (h);

Die Größe des Schenkels (K) für Winkel-, Überlappungs- und T-Verbindungen.

Die Klassifizierung der Schweißnähte basiert auf den verschiedenen Merkmalen, die im Folgenden vorgestellt werden.

Abb. 79. Elemente der geometrischen Form der Schweißnaht (Breite, Höhe, Größe des Schenkels)

1. Nach Verbindungsart:

Hintern;

Ecke (Fig. 80).

Abb. 80. Winkelgelenk

Bei einigen Arten von Schweißnähten werden Winkelnähte praktiziert, insbesondere mit Überlappung, Stoß, Ecke und mit Auflagen.

Die Seiten einer solchen Naht werden Beine (k) genannt, Zone ABCD in Abb. 80 zeigt den Grad der Nahtkonvexität und wird bei der Berechnung der Festigkeit der Schweißverbindung nicht berücksichtigt. Bei der Ausführung ist es erforderlich, dass die Schenkel gleich sind und der Winkel zwischen den Außenseiten der Außendurchmesser und der BD 45 ° beträgt.

2. Nach Schweißart:

Lichtbogenschweißnähte;

Automatische und halbautomatische Unterpulverschweißnähte;

Nähte zum Lichtbogenschweißen in Schutzgas;

Elektroschlacke-Schweißnähte;

Stiche widerstandsschweißen;

Gasschweißnähte.

3. Nach räumlicher Position (Abb. 81), in der geschweißt wird:

Abb. 81. Schweißnähte abhängig von ihrer räumlichen Position: a - niedriger; b - horizontal; in - vertikal; g - Decke

Horizontal;

Vertikal;

Decke

Die Bodennaht ist am einfachsten auszuführen, die Decke ist am schwierigsten.

Im letzteren Fall werden Schweißer speziell geschult und deckenfuge Gasschweißen einfacher als Lichtbogen.

4. Länge:

Kontinuierlich;

Intermittierend (Abb. 82).

Abb. 82. Intermittierende Schweißung

Intermittierende Nähte sind ziemlich weit verbreitet, insbesondere in Fällen, in denen keine Notwendigkeit besteht (die Festigkeitsberechnung impliziert keine durchgehende Naht), um Produkte fest miteinander zu verbinden.

Die Länge (l) der zu verbindenden Abschnitte beträgt 50–150 mm, der Abstand zwischen ihnen ist ungefähr 1,5–2,5-fach größer als die Schweißzone und zusammen bilden sie eine Nahtstufe (t).

5. Entsprechend dem Grad der Konvexität, d. H. Der Form der äußeren Oberfläche (Fig. 83):

Normal;

Prall;

Konkav

Der verwendete Elektrodentyp bestimmt die Schweißnahtwölbung (a). Die größte Konvexität ist charakteristisch für dünn beschichtete Elektroden, und dick beschichtete Elektroden ergeben normale Nähte, da sie durch eine größere Fließfähigkeit der Metallschmelze gekennzeichnet sind.

Abb. 83. Schweißnähte, die sich in der Form der äußeren Oberfläche unterscheiden: a - normal; b - konvex in - konkav

Experimentell wurde festgestellt, dass die Festigkeit der Naht mit zunehmender Konvexität nicht zunimmt, insbesondere wenn das Gelenk bei variablen Belastungen und Vibrationen „arbeitet“. Eine ähnliche Situation wird wie folgt erklärt: Wenn eine Naht mit einer großen Wölbung hergestellt wird, ist es nicht möglich, einen glatten Übergang von der Nahtrolle zum Basismetall zu erreichen, daher ist die Nahtkante an diesem Punkt so, als sei sie geklemmt, und hier sind die Spannungen hauptsächlich konzentriert.

Unter den Bedingungen von variablen und Vibrationsbelastungen an dieser Stelle kann die Schweißverbindung zerstört werden. Zusätzlich erfordern konvexe Nähte einen erhöhten Verbrauch an Elektrodenmetall, Energie und Zeit, d. H. Es ist eine unwirtschaftliche Option.

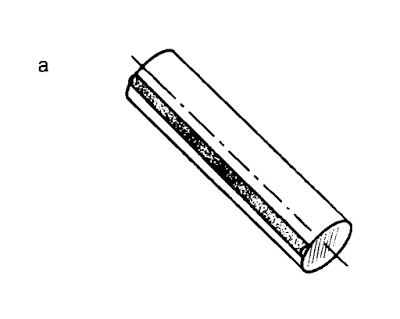

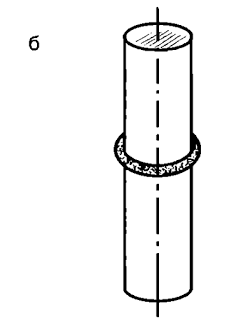

6. Konfiguration (Abb. 84):

Geradlinig;

Ring;

![]()

Abb. 84. Schweißnähte verschiedener Konfigurationen: a - gerade; b - Ring

Vertikal;

Horizontal

7. Bezüglich der Betriebskräfte (Fig. 85):

Flanke;

Hintern;

Kombiniert;

Schräg Der Wirkungsvektor der äußeren Kräfte kann parallel zur Nahtachse (typisch für Flankenachsen), senkrecht zur Nahtachse (für Gesichtskräfte) sein, sich schräg zur Achse erstrecken (Schrägachse) oder die Richtung der Flanken- und Endkräfte (für kombinierte Kräfte) kombinieren.

8. Gemäß dem Verfahren zum Halten des geschmolzenen Schweißgutes:

Ohne Futter und Kissen;

Auf abnehmbaren und verbleibenden Stahlbelägen;

Abb. 85. Schweißnähte in Bezug auf die Betätigungskräfte: a - Flanke; b - Gesicht; in - kombiniert; d - schräg

Auf Kupfer-, Fluss-Kupfer-, Keramik- und Asbestauskleidungen, Flussmittel- und Gaskissen.

Beim Aufbringen der ersten Nahtschicht ist es vor allem wichtig, das flüssige Metall im Schweißbad halten zu können.

Um ein Auslaufen zu verhindern, verwenden Sie:

Auskleidungen aus Stahl, Kupfer, Asbest und Keramik, die unter der Wurzelnaht zugeführt werden. Dank ihnen können Sie erhöhen schweißstromDies ermöglicht das Durchdringen der Kanten und garantiert ein hundertprozentiges Eindringen der Teile. Darüber hinaus hält die Auskleidung das geschmolzene Metall im Schweißbad und verhindert die Bildung von Durchbrüchen.

Einsätze zwischen geschweißten Kanten, die die gleichen Funktionen wie Dichtungen erfüllen;

Das Säumen und Rütteln der Nahtwurzel auf der gegenüberliegenden Seite, ohne dabei nach Durchdringen zu suchen;

Flussmittel, Flussmittelkupfer (beim Schweißen unter Flussmittel) und Gaskissen (mit manuellem Lichtbogen-, Automatik- und Argon-Lichtbogenschweißen), die unter der ersten Nahtschicht zugeführt werden. Ihr Ziel ist es, zu verhindern, dass Metall aus dem Schweißbad austritt.

Sichern Sie die Verbindungen, wenn Sie Stoßnähte ausführen, die Durchbrüche in der Grundschicht der Naht verhindern.

Spezialelektroden, deren Beschichtung spezielle Komponenten enthält, die die Oberflächenspannung des Metalls erhöhen und verhindern, dass es bei vertikalen Nähten von oben nach unten aus dem Schweißbad fließt;

Der Impulsbogen, durch den ein kurzzeitiges Schmelzen des Metalls auftritt, trägt zu einer schnelleren Abkühlung und Kristallisation des Schweißgutes bei.

9. Auf der Seite, auf der die Naht angebracht wird (Abb. 86):

Einseitig;

Bilaterale

10. Entsprechend den geschweißten Materialien:

Auf Kohlenstoff- und Legierungsstählen;

Abb. 86. Geschweißte Nähte, die sich in ihrer Lage unterscheiden: a - einseitig; b - bilateral

Auf NE-Metallen;

Auf Bimetall;

Auf Polyfoam und Polyethylen.

11. Entsprechend der Position der zu fügenden Teile:

In einem scharfen oder stumpfen Winkel;

Im rechten Winkel;

In einer Ebene

12. Durch das Volumen des Schweißgutes (Abb. 87):

Normal;

Geschwächt;

Verstärkt

13. Nach Standort auf dem Produkt:

Längs;

Quer

14. In Form von Schweißkonstruktionen:

Auf ebenen Flächen;

Auf sphärischen Flächen.

15. Anzahl der Schweißrollen (Abb. 88):

Einzelne Schicht;

Mehrschichtig;

Mehrfachdurchlauf

Vor dem Training schweißen Die Kanten der zu verbindenden Produkte, Strukturen oder Teile müssen ordnungsgemäß vorbereitet sein, da die Stärke der Naht von ihrer geometrischen Form abhängt

Abb. 87. Die geschweißten Nähte unterscheiden sich nach dem Volumen des aufgebauten Metalls: und - geschwächt; b - normal; gestärkt

Abb. 88. Schweißnähte, die sich in der Anzahl der Schweißperlen unterscheiden: a - einlagig; b - mehrschichtig; c - Multilayer-Multipass

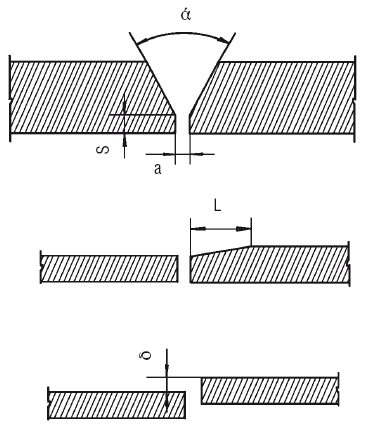

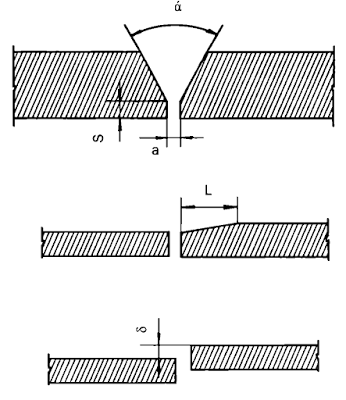

Die Elemente des Vorbereitungsformulars sind (Abb. 89):

Der Winkel der Nut (?), Der durchgeführt werden muss, wenn die Dicke des Metalls mehr als 3 mm beträgt. Wenn Sie diesen Vorgang überspringen, kann dies negative Auswirkungen haben, z. B. mangelndes Durchdringen des Querschnitts der Schweißverbindung, Überhitzung und Durchbrennen des Metalls. Das Kanten ermöglicht das Schweißen mit mehreren Lagen kleinen Querschnitts, wodurch sich die Struktur der Schweißverbindung verbessert und die inneren Spannungen und Dehnungen abnehmen.

Abb. 89. Chromvorbereitungselemente

Die Lücke zwischen den verbundenen Kanten (a). Es hängt von der Richtigkeit des eingestellten Spalts und der gewählten Schweißart ab, wie voll die Durchdringung über dem Querschnitt der Verbindung sein wird, wenn die erste (Wurzel-) Schweißnahtschicht gebildet wird.

Die Mattheit der Kanten (S) ist notwendig, um dem Wurzelnahtvorgang eine gewisse Stabilität zu verleihen. Das Ignorieren dieser Anforderung führt beim Schweißen zu Metallausbrüchen.

Die Länge der Fase des Bogens für den Fall, dass sich die Dicke unterscheidet (L). Dieses Element ermöglicht einen sanften und allmählichen Übergang von einem dickeren zu einem dünnen Teil, wodurch das Risiko einer Spannungskonzentration verringert oder eliminiert wird geschweißte Strukturen;

Kantenversatz relativ zueinander (?). Da dies die Festigkeitseigenschaften der Verbindung verringert und auch dazu beiträgt, dass das Metall nicht durchdringt und keine Spannungszentren gebildet werden, legt GOST 5264-80 zulässige Normen fest, insbesondere sollte der Versatz nicht mehr als 10% der Metalldicke (maximal 3 mm) betragen.

Zur Vorbereitung auf das Schweißen müssen daher folgende Voraussetzungen erfüllt sein:

Kanten von Schmutz und Korrosion reinigen;

Die passende Größe anzufasen (nach GOST);

Stellen Sie die Lücke gemäß GOST ein, das für die eine oder andere Verbindungsart entwickelt wurde.

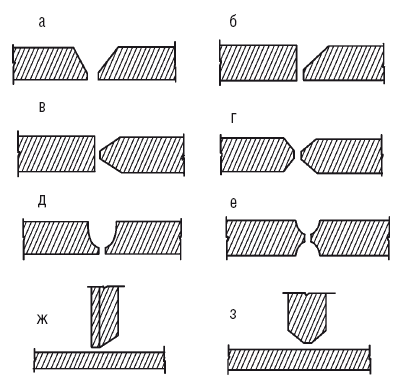

Einige Arten von Kanten wurden bereits bei der Beschreibung von Stoßfugen erwähnt (obwohl sie in einem anderen Aspekt betrachtet wurden). Dennoch muss hier noch einmal darauf eingegangen werden (Abb. 90).

Die Wahl der einen oder anderen Art von Kanten wird durch eine Reihe von Faktoren bestimmt:

Schweißmethode;

Metall dicke;

Die Art der Verbindung von Produkten, Teilen usw.

Für jedes Schweißverfahren wurde eine eigene Norm entwickelt, die die Form der Präparation der Kanten, die Größe der Naht und die Toleranzen angibt. Zum Beispiel manuell lichtbogenschweißen durchgeführt gemäß GOST 5264–80, Kontakt - gemäß GOST 15878–79, Elektroschlacke - gemäß GOST 15164–68 usw.

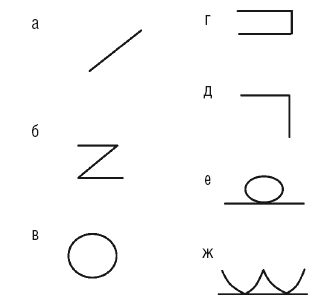

Abb. 90. Arten von Kanten, die zum Schweißen vorbereitet sind: a - mit Schräge beider Kanten; b - mit einer Fase von einer Kante; in - mit zwei symmetrischen Fasen einer Kante; d - mit zwei symmetrischen Fasen von zwei Kanten; d - mit einer krummlinigen Abschrägung von zwei Kanten; e - mit zwei symmetrischen krummlinigen Fasen von zwei Kanten; W - mit einer Fase von einer Kante; h - mit zwei symmetrischen Fasen einer Kante

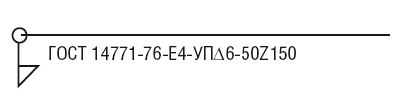

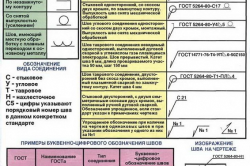

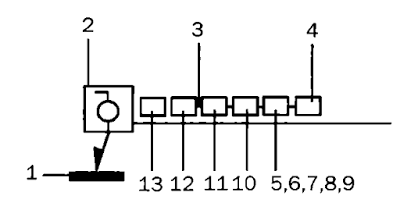

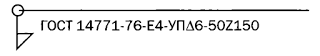

Darüber hinaus gibt es einen Standard für die grafische Bezeichnung der Schweißnaht, insbesondere GOST 2.312–72. Verwenden Sie dazu eine geneigte Linie mit einem Einwegpfeil (Abb. 91), der den Nahtabschnitt kennzeichnet.

Die Eigenschaften der Naht, die empfohlene Schweißmethode und andere Informationen werden über oder unter dem horizontalen Boden angezeigt, der mit der geneigten Pfeillinie verbunden ist. Wenn die Naht sichtbar ist, d. H. Sie ist auf der Vorderseite, dann wird die Eigenschaft der Naht oberhalb des Regalbodens angegeben, falls nicht sichtbar - darunter.

Abb. 91. Grafische Bezeichnung von Schweißnähten

Zusätzliche Symbole beziehen sich auch auf die Symbole der Schweißnaht (Abb. 92).

Für verschiedene Arten von Schweißbriefen werden akzeptiert:

Lichtbogenschweißen - E, aber da dieser Typ am gebräuchlichsten ist, wird der Buchstabe in den Zeichnungen möglicherweise nicht angezeigt;

Gasschweißen - G;

Elektroschlacke - W;

Schweißen in der Umgebung inerte Gase - Und;

Explosionsschweißen - Stoß;

Plasmaschweißen - Pl;

Widerstandsschweißen - CT;

Reibschweißen - Tr;

Kaltverschweißen - X.

Falls erforderlich (wenn mehrere Schweißmethoden implementiert sind), sollte vor der Bezeichnung einer bestimmten Sorte eine Buchstabenbezeichnung der verwendeten Schweißmethode eingefügt werden:

Abb. 92. Zusätzliche Bezeichnungen der Schweißnaht: a - intermittierende Naht mit Kettensequenz von Stellen; b - intermittierende Naht mit einer Schachfolge von Abschnitten; in - eine Naht an der geschlossenen Kontur; g - eine Naht in einer offenen Schleife; d - Montagenaht; e - eine Naht mit entferntem Gewinn; g - Naht mit glattem Übergang zum Basismetall

Manuell - P;

Halbautomatisch - P;

Automatisch - A.

Unterpulver - F;

Schweißen in aktivem Gas mit einer Verschleißelektrode - UE;

Einschweißen inertgas Schmelzelektrode - PI;

Schweißen in einem Inertgas mit einer nicht verbrauchbaren Elektrode - IN.

Für Schweißverbindungen gibt es auch spezielle Buchstabensymbole:

Hintern - Mit;

Tavrovoe - T;

Überlappung - H;

Ecke - W. Die Zahlen hinter den Buchstaben geben die Nummer der Schweißverbindung gemäß GOST zum Schweißen an.

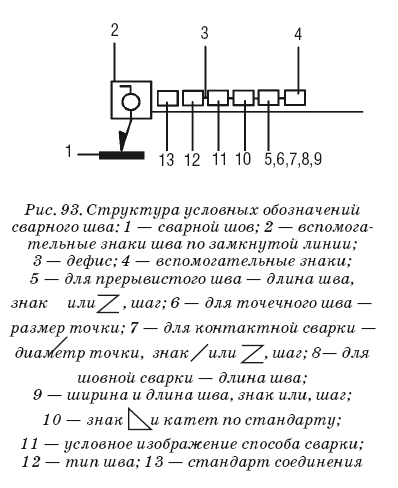

Zusammenfassend kann gesagt werden, dass sich die Symbole der Schweißnähte zu einer bestimmten Struktur zusammenfügen (Abb. 93).

Abb. 93. Struktur legende schweißen: 1 - schweißen; 2 - Hilfsnahtmarken entlang geschlossene Linie; 3 - Bindestrich; 4 - Hilfsschilder; 5 - für unterbrochene Naht - die Nahtlänge, Markierung oder Stufe; 6 - für eine Punktnahtpunktgröße; 7 - für Widerstandsschweißen - Punktdurchmesser, Markierung oder Stufe; 8– für das Nahtschweißen - die Länge der Naht; 9 - Breite und Länge der Naht, Marke oder Stufe; 10 - Zeichen und Bein gemäß dem Standard; 11 - bedingtes Bild des Schweißverfahrens; 12 - Nahtart; 13 - Anschlussstandard

Lassen Sie uns als Beispiel die Notation dekodieren:

Die Naht befindet sich auf der unsichtbaren Seite - die Bezeichnung befindet sich unter dem Regal;

T-Gelenke, Nahtnummer 4 nach GOST 14771–76 - T4;

Schweißen in Kohlendioxid -;

Halbautomatisches Schweißen - P;

Sie werden im Flachbau sowie beim Bau großer Häuser, Büros und Sportzentren eingesetzt. Verbinden Sie 2 oder mehr Teile in 1 durch Schweißen. Gleichzeitig wird eine starke und zuverlässige Naht gebildet, die lange Zeit halten kann, ohne das gesamte Teil zu stören und zu beschädigen.

Darüber hinaus können Schweißverbindungen und Nähte sowohl für die Verbindung von Metallteilen aus einem einheitlichen Stahl als auch für Elemente aus verschiedenen Legierungen verwendet werden. Bei dieser komplexen Arbeit ist es notwendig, die richtige Schweißtechnologie, Stromstärke, Verbrauchsmaterial (Elektroden) zu wählen. Darüber hinaus muss der Schweißer über ausreichende Erfahrung und Fähigkeiten verfügen, um ein Verbrennen des Teils zu verhindern, um unnötige Spannungen und Verformungen im weiteren Betrieb zu vermeiden.

Schweißnahtklassifizierung

Alle Schweißverbindungen werden durch eine spezielle Dokumentation standardisiert, die die Konzepte, Bereiche und Schweißstellen definiert. Die beschriebene Terminologie gilt für die technische Dokumentation, die am Ende der Nähte angebracht ist. Die gleichen Konzepte werden in der Ausbildung und im Internet angegeben methodologische Handbücherwofür Schweißer ausgebildet werden, sowie Weiterbildung und Verbesserung ihrer Qualifikationen.

Klassifizierungstabelle der Schweißnähte.

Unter Verwendung allgemein anerkannter Abkürzungen kann, selbst wenn keine Dokumentation zur Kennzeichnung der Verbindung oder der allgemeinen Spezifikation vorliegt, festgestellt werden, welche bestimmte Schweißverbindung an der einen oder anderen Stelle hergestellt wurde. hochbau. Folgende Konventionen werden angenommen: Stumpfnähte werden normalerweise mit dem Buchstaben "C" bezeichnet, wenn sie sich überlappen, zeigen sie "H" an, wenn T-Verbindungen vorgesehen sind, wird die Angabe "T" und die Ecken sind "Y".

Meistens schweißverbindungen und Nähte, um Split aus mehreren Gründen zu akzeptieren:

Durch die Form der endgültigen Querschnittsform:

- Das heißt, geschweißte Teile liegen auf derselben Ebene.

- Winkel, wenn die Metallteile in einem Winkel zueinander stehen, während ihr Wert keine Rolle spielt.

- Welt, wenn die Teile übereinander liegen, schmelzen sich gegenseitig. In diesem Fall ist eines der Teile (oben) vollständig geschmolzen und der andere Teil der Schweißverbindung (unten) ist nur teilweise. Die Naht selbst ist eine Niete. Diese Verbindung wird auch als Elektronieten bezeichnet.

Durch Konfiguration beim Schweißen:

- gerader Charakter;

- krummlinige Ansicht;

- ringtyp.

Für die Dauer der Schweißverbindung:

- Verbindungen durch fortlaufende Naht hergestellt. Ihre Länge reicht von 300 mm bis 1 m und mehr.

- Welche werden intermittierend ausgeführt. In diesem Fall kann der Ort der Naht in einer Kette versetzt sein, abhängig von den Konstruktionsmerkmalen des Teils und den Anforderungen.

Durch die verwendete Schweißtechnik:

- lichtbogenschweißen ohne Verwendung zusätzlicher Werkzeuge (Gas, Flussmittel);

- schweißen in einer Umgebung mit Gas (z. B. Argon).

Durch die Anzahl der verwendeten Schweißelemente:

- einseitig;

- zweiwegverbindung;

- mehrschichtig.

Durch die Menge des Metalls, die infolge der Fusion gebildet wurde:

- normal;

- verstärkt

- geschwächt

Normalerweise gibt es keine strikte Trennung für alle Arten von Klassifikationen. Bei der Bearbeitung können Schweißverbindungen gerade stoßverstärkt werden. Das heißt, die Kombinationen können je nach Komplexität sehr unterschiedlich sein metallkonstruktion, Anforderungen an Steifigkeit und Zuverlässigkeit, Verfügbarkeit von Verbrauchsmaterialien sowie die Fähigkeit des Schweißers.

Eigenschaften von Schweißverbindungen

Die wichtigsten Arten von Schweißverbindungen.

Je nachdem, was das Ergebnis sein sollte, müssen die Besonderheiten der Implementierung und die Ausführungstechnologie berücksichtigt werden.

Stoßnähte stellen die Verbindung von Teilen dar, indem sie miteinander verschmelzen. Details befinden sich in derselben Ebene und das Lichtbogenschweißen wird am häufigsten verwendet. Darüber hinaus können solche Nähte zum Verbinden von Teilen mit unterschiedlichen Kanten verwendet werden. Die Kantenbearbeitung zum Schweißen hängt von der Blechstärke ab. Wenn im Laufe der Arbeit Teile unterschiedlicher Dicke verbunden werden müssen, sollte die dickere Kante auf die Größe der kleineren Kante abgeschrägt werden. Es sorgt für eine zuverlässige Naht.

Nach der Art der Kanten, die beim Schweißen eine Rolle spielen, können Stumpfnähte unterteilt werden in:

- teile, die keine abgeschrägte Kante haben. Sie sollten 3-5 mm dick sein;

- elemente mit gekrümmter Kante;

- teile, deren Rand den Buchstaben "U" bildet, deren Dicke 20-60 mm beträgt;

- bei Teilen, bei denen die Kante die Form "X" hat, beträgt die Dicke des Metalls 12 bis 40 mm.

Erfahren Sie mehr über Verbindungen.

Hintern schweißnähte haben den niedrigsten Spannungswert und sind weniger anfällig für Verformungen. Dies verursacht ihre häufige Verwendung. Bei der Herstellung einer Stoßfuge ist der Metallverbrauch minimal, die Vorbereitung der Arbeit selbst muss sorgfältig und gewissenhaft erfolgen.

Markenelemente sind Verbindungen von Metallteilen, wenn sich eines von ihnen senkrecht zum anderen befindet. Es stellt sich das Gelenk in Form des Buchstabens "T" heraus. Mit dieser Art von Naht kann man sich auf einer oder zwei Seiten befinden. Es hängt alles von den Anforderungen an Steifigkeit, technische und konstruktive Arbeitsfähigkeit ab. Tavrovye-Systeme werden verwendet, um Rahmen für landwirtschaftliche Betriebe, verschiedene Arten von Säulen und Racks zu bauen. Darüber hinaus ist eine solche Verbindung gut für Schweißstrahlen geeignet.

Eckverbindungen werden in Fällen ausgeführt, in denen die Elemente in der Struktur keine signifikanten Spannungen tragen. Zum Beispiel beim Schweißen von Tanks, Tanks. Um die notwendige Zuverlässigkeit und Festigkeit zu gewährleisten, darf die Dicke des zu schweißenden Metalls 1 bis 3 mm nicht überschreiten. Bei der Eckverbindung werden die Teile im erforderlichen Winkel aufeinander aufgebracht und verschweißt. Der Winkel spielt keine Rolle. Die Naht ist bilateral fest, so dass keine Feuchtigkeit eindringen kann.

Überlappende Fugen entstehen, wenn die Teile parallel zueinander angeordnet sind. Die Naht befindet sich auf den Seitenflächen der Metallelemente. Die Kanten des Metalls bedürfen im Gegensatz zum Stoßverfahren keiner zusätzlichen Bearbeitung. Die Kosten des Metalls sowohl des Hauptmetalls als auch des abgelagerten Metalls sind beträchtlich.

Die Dicke der Struktur selbst beträgt bei einer solchen Bearbeitung nicht mehr als 12 mm. Um das Eindringen von Feuchtigkeit in die Verbindung selbst auszuschließen, muss diese zweiseitig durchgeführt werden.

Die Nähte mit einer T-Stoß-, Überlappungs- und Eckverbindung können in Form kleiner Segmente ausgeführt werden, d. H. Als Punktmethode. Wenn Sie Vorverschweißungen vornehmen müssen, werden diese in runder Form ausgeführt. Ie gebildet mit dem vollständigen Schmelzen eines der Teile und teilweise des anderen.

Zusätzliche Punkte

Bekannte Verfahren zur Durchführung des Lichtbogenschweißens ohne zusätzliche Kantenbearbeitung können mit einer manuellen Arbeit mit einer Metalldicke von 4 mm und mit mechanischer Arbeit von 18 mm hergestellt werden. Wenn daher Teile von erheblicher Dicke mit der manuellen Lichtbogentechnik geschweißt werden müssen, müssen die Kanten weiter bearbeitet werden.

Die Elemente der Verbindungsgeometrie umfassen den Spalt, der zwischen den Elementen vorhanden ist, den Winkel der Nut, die Abschrägung und die Abweichung der an der Verschweißung beteiligten Teile zueinander. Der Fasenwinkel bestimmt den Schnittwinkel, der entscheidend ist, um den erforderlichen Bogenzugriff über die gesamte Tiefe der Naht bereitzustellen, was die vollständige Ausführung der Naht selbst bedeutet. Die Größe des Winkels liegt, abhängig von der Art der Verbindung und der Behandlungsmethode, im Wesentlichen im Bereich von 20 bis 60 ° mit einer Toleranz von 5 °. Der Abstand beträgt 0-4 mm.

Wenn das Metall dick genug ist und kein Spalt vorhanden ist, kann es zu einer unvollständigen Verschmelzung kommen.

Und die Kanten, die nicht stumpf sind, können zu Durchbrüchen führen. Bei einer großen Verschiebung der Teile kann der Schweißvorgang unmöglich werden.

Die endgültige Wahl der Methode und der Art und Weise, wie die Nähte und Verbindungen in der Metallstruktur ausgeführt werden, wird durch ihre Komplexität und das Material der Ausführung bestimmt. Bei der Planung und Erstellung von Schätzungen für den Bau ist es notwendig, diese Merkmale zu berücksichtigen und gegebenenfalls zusätzliche Mittel einzusetzen, die eine angemessene Zuverlässigkeit und Starrheit gewährleisten.

Das Schweißen ist eine der Hauptverbindungsarten, die in der Industrie und im privaten Bereich eingesetzt wird. Dies ist eine relativ billige und zuverlässige Methode, die eine dauerhafte Verbindung ermöglicht. In Anbetracht der Tatsache, dass es viele Metallarten gibt, von denen jede ihre eigenen Eigenschaften zum Schweißen sowie unterschiedliche Arbeitsbedingungen und Anforderungen an die Verbindung hat, gibt es verschiedene Arten von Schweißverbindungen und Nähten.

Schweißzonen

Schmelzzone - nimmt 0,1 bis 0,4 mm des Grundmetalls auf. Es enthält teilweise geschmolzene Körner. Wenn das Metall in dieser Zone erhitzt wird, erhält es eine nadelartige Struktur. Es hat geringe Festigkeit und hohe Sprödigkeit.

Wärmeeinflusszone - es ist in vier Abschnitte unterteilt. Der erste Abschnitt bezieht sich auf das Basismetall, das auf über 1100 Grad Celsius erhitzt wird. Es hat eine grobkörnige Struktur. Die Körner in diesem Bereich sind etwa 12-mal größer als die üblichen. Überhitzung verringert die Viskosität, Verformbarkeit und andere mechanische Eigenschaften des Metalls. Dies ist der schwächste Teil der Schweißnaht, der oft bricht.

Der zweite Abschnitt ist die Normalisierungszone, in der das Grundmetall um 900 Grad Celsius erhitzt wird. Die Kornstruktur ist hier viel kleiner als im vorigen Fall. Dieser Bereich beträgt 1 bis 4 mm.

Der dritte Bereich ist eine unvollständige Kristallisationszone. Hier wird das Grundmetall von 750 bis 900 Grad Celsius erhitzt. Darauf sind sowohl kleine als auch große Körner zu finden. Durch die ungleichmäßige Verteilung der Kristalle werden die mechanischen Eigenschaften verringert.

Der vierte Abschnitt ist die Rekristallisationszone. Das Gebiet erwärmt sich von 450 bis 750 Grad Celsius. Es stellt die Form von Körnern wieder her, die durch mechanische Einflüsse der Vergangenheit verformt wurden. Die ungefähre Breite dieses Abschnitts beträgt 5 bis 7 mm.

Die Basismetallzone - beginnt an einem Ort, der sich auf weniger als 450 Grad Celsius erwärmt. Hier ähnelt die Struktur dem Basismetall, aber der Stahl verliert durch die Erwärmung seine Festungseigenschaften. Entlang der Grenze werden Nitride und Oxide freigesetzt, die die Verbindung der Körner schwächen. Das Metall erhält an einem bestimmten Ort eine höhere Festigkeit, jedoch weniger Schlagfestigkeit und Dehnbarkeit.

Vollständige Klassifizierung von Schweißnähten und Verbindungen

Schweißnähte werden nach verschiedenen Kriterien in mehrere Kategorien eingeteilt. Einer davon ist der Unterschied im Aussehen. Hier sind zugeteilt:

- Konkav (sie sind geschwächt);

- Konvex (sie sind verstärkt);

- Normal (sie sind flach).

Nach Art der Ausführung gibt es:

- Einseitig;

- Bilaterale

Durch die Anzahl der Pässe:

- Multipass;

- Einzelpass

Durch die Anzahl der Schichten:

- Multilayer (beim Schweißen dicker Metalle);

- Einseitig

Die Klassifizierung der Schweißnähte hebt weitere Längenvarianten hervor:

- Punktnähte (sie werden mit Hilfe erstellt);

- Bilaterales Schachspiel

- Bilaterale Kette;

- Einseitige intermittierende;

- Einseitig durchgehend.

Schweißnahttypen in Richtung der Aufprallkraft:

- Frontal (Quer) - Kraft ist senkrecht;

- Flanke (längs) - die Kraft wird parallel zur Naht gehalten;

- Schräg - die Kraft wird schräg ausgeführt;

- Kombiniert - kombiniert Flanken- und Frontalvielfalt.

Ansichten schweißnähte und Verbindungen nach Position:

- Niedriger;

- Horizontal;

- Vertikal;

- Decke;

- Halb horizontal;

- Halbvertikal;

- Semi-Decke;

- Im Boot

Die Kategorie der Schweißnähte umfasst je nach Funktion und Zweck:

- Hermetisch;

- Langlebig;

- Dicht und dicht.

Breite:

- Verbreitert - werden mit transversalen oszillatorischen Bewegungen der Elektrode hergestellt;

- Faden - die Breite der Naht, die die Größe des Durchmessers praktisch nicht überschreitet.

Nähteigenschaften

- Hintern

Dies ist die gebräuchlichste Option, bei der es sich um eine gewöhnliche Kombination von Blechen oder Endflächen handelt. Es erfordert ein Minimum an Metall und Zeit. Es kann ohne abgeschrägte Kanten halten, wenn die Bleche dünn sind. Bei dicken Produkten ist es erforderlich, die Kanten zu mähen, um die Schweißtiefe zu erhöhen. Dies gilt ab einer Dicke von 8 mm. Wenn das Teil dicker als 12 mm ist, ist eine doppelseitige Stoßverbindung mit Kantenanschrägung erforderlich. Solche Verbindungen werden meistens in horizontaler Position durchgeführt.

- Tavrovoe

Arten von Fugen und Nähten werden in Form des Buchstabens "T" dargestellt. Es kann ein- oder zweiseitig sein und auch Produkte unterschiedlicher Dicke verbinden. Wenn ein kleineres Teil senkrecht eingebaut wird, sollte die Elektrode während des Schweißens um bis zu 60 Grad geneigt werden. Hier können Sie das Teil mit Hilfe von Anschlägen kippen und eine einfachere Version des Schweißens "im Boot" ausführen. Dies verringert die Wahrscheinlichkeit von Hinterschneidungen. Die Naht wird normalerweise in einem Durchgang aufgebracht. Mittlerweile gibt es viele Geräte zur Durchführung des automatischen Tavrovoy-Schweißens.

- Ecke

Ecke ist eine Verbindung, die sich in einem Winkel von 90 Grad oder einer anderen Größe befindet. In solchen Fugen sind die Kanten oft schief, so dass die Naht bis zur gewünschten Tiefe ausheilen kann, um Zuverlässigkeit zu gewährleisten. Doppelseitiges Brennen macht die Verbindung stärker.

- Überlappt

Diese Methode wird zum Schweißen von Blechen mit einer Dicke von weniger als 1 cm verwendet. Sie überlappen sich und kochen auf beiden Seiten. Sie sollten sicherstellen, dass zwischen ihnen keine Feuchtigkeit entsteht. Manchmal wird für eine bessere Verbindung eine solche Verbindung am Ende gekocht.

Schweißgeometrie

Berücksichtigen Sie die Art der Schweißnähte und die Methoden ihrer Anwendung. Beachten Sie dabei die grundlegenden geometrischen Parameter.

Nahtnahtgeometrie

- E ist die Breite der ausgebildeten Naht;

- S ist die Dicke des Werkstücks;

- B - der Spalt zwischen den geschweißten Rohlingen;

- T ist die Dicke der Schweißnaht;

- H ist die Tiefe des gekochten Teils;

- Q ist die Größe des konvexen Teils.

- A ist die Dicke der Ecknaht, in die. Enthalten ist die Menge an Konvexität und Designhöhe;

- P ist die berechnete Höhe, die der senkrechten Linie entspricht, die vom Ort der tiefsten Schmelze bis zur Hypotenuse des größten geraden Dreiecks im äußeren Teil des Nahtmaterials gezogen wird;

- Q ist die Ausbuchtung des Schweißbereichs;

- K - der Filetschenkel ist der Abstand von der Oberfläche eines Rohlings bis zum Rand der Ecke des anderen.

Auswahlfunktionen

Alle Arten von Schweißnähten und Nähten unterscheiden sich deutlich in ihren Eigenschaften. Daher müssen Sie für jeden Fall einen eigenen Parametersatz für eine erfolgreiche Kombination auswählen. Zuallererst sollte auf die räumliche Position geachtet werden. Je einfacher der Job ist, desto besser ist die Nahtqualität. Horizontale Nähte gelten als am einfachsten zu bewerkstelligen, daher versuchen Handwerker, die Zuschnitte in einer solchen Position zu platzieren. Manchmal ist es sogar notwendig, dasselbe Produkt mehrmals zu wenden, um eine hohe Nahtqualität zu gewährleisten. „Es ist wichtig! Man darf nicht vergessen, dass das Schweißen in einem Durchgang dazu beiträgt, eine bessere Festigkeit als mehrere Durchgänge zu erreichen. Daher müssen Sie ein Gleichgewicht zwischen Komfort und Anzahl der Durchgänge finden. “

Bei dicken Werkstücken müssen Sie immer die Kanten abschneiden und dann sogar an der Oberfläche arbeiten, um Klarheit zu schaffen. Butt-Optionen sind am einfachsten und werden bevorzugt, da sie einfacher zu reparieren sind, um eine Verzerrung der Geometrie der erhaltenen Teile zu vermeiden. Neben der richtigen Auswahl des Nahttyps müssen Sie auch auf den Temperaturbereich achten, da sich die Schweißzonen bewegen können und das Produkt einfach schmilzt oder zu klein wird.

Die durch Schweißen hergestellte dauerhafte Verbindung wird als geschweißt bezeichnet. Es besteht aus mehreren Zonen:

Zonen der Schweißverbindung: 1 - Schweißen; 2 - Fusion; 3 - thermische Effekte; 4 - unedles Metall

- schweißen

- Fusion;

- thermische Effekte;

- unedles metall.

Die Länge der Schweißverbindungen beträgt:

- kurz (250-300 mm);

- mittel (300-1000 mm);

- lang (mehr als 1000 mm).

Wählen Sie abhängig von der Länge der Schweißnaht die Art der Implementierung. Bei kurzen Gelenken wird die Naht vom Anfang bis zum Ende in eine Richtung geführt; die mittleren Abschnitte sind durch die Überlappung der Naht mit separaten Abschnitten gekennzeichnet, und ihre Länge muss so sein, dass eine ganzzahlige Anzahl von Elektroden (zwei, drei) ausreicht, um sie zu vervollständigen. Lange Verbindungen werden mit der oben genannten inversen Methode geschweißt.

Nach Art der Schweißverbindungen werden unterteilt in:

1. Hintern. Dies sind die gebräuchlichsten Verbindungen für verschiedene Schweißverfahren. Sie werden bevorzugt, weil sie sich durch die geringsten intrinsischen Spannungen und Dehnungen auszeichnen. Stoßverbindungen sind in der Regel geschweißte Blechkonstruktionen.

Die Hauptvorteile dieser Verbindung, die unter der Bedingung einer sorgfältigen Vorbereitung und Einstellung der Kanten (durch das Abstumpfen der letzteren, des Durchbrennens und des Metallflusses während des Schweißvorgangs wird vermieden werden können) und die Beobachtung ihrer Parallelität sichert, sind die folgenden:

- Mindestverbrauch von Haupt- und Schweißgut;

- die kürzeste Zeit, die zum Schweißen benötigt wird;

- Die hergestellte Verbindung darf in ihrer Festigkeit dem unedlen Metall nicht nachstehen.

Je nach Dicke des Metalls können Kanten beim Lichtbogenschweißen in unterschiedlichen Winkeln zur Oberfläche geschnitten werden:

- rechtwinklig, wenn Stahlbleche mit einer Dicke von 4-8 mm verbunden werden. Gleichzeitig bleibt zwischen ihnen ein Spalt von 1-2 mm, der das Kochen der unteren Kantenbereiche erleichtert;

- im rechten Winkel, wenn Metall mit einer Dicke von bis zu 3 und bis zu 8 mm durch ein- oder beidseitiges Schweißen verbunden wird;

- mit einseitigen abgeschrägten Kanten (V-förmig), wenn die Dicke des Metalls 4 bis 26 mm beträgt;

- mit einer doppelseitigen Abschrägung (X-förmig), wenn die Bleche eine Dicke von 12 bis 40 mm haben, und diese Methode ist wirtschaftlicher als die vorherige, da die Menge des Schweißgutes fast um das Doppelte reduziert wird. Dies bedeutet, Elektroden und Strom zu sparen. Außerdem sind Verformungen und Spannungen beim Schweißen weniger charakteristisch für eine doppelseitige Abschrägung.

- Der Schrägungswinkel kann von 60 ° auf 45 ° reduziert werden, wenn Bleche mit einer Dicke von mehr als 20 mm geschweißt werden, wodurch sich das Volumen des Schweißgutes verringert und die Elektroden geschont werden. Das Vorhandensein eines Spaltes von 4 mm zwischen den Kanten sorgt für das notwendige Eindringen des Metalls.

Beim Schweißen von Metall unterschiedlicher Dicke wird der Rand des dickeren Materials stärker gemäht. Bei einer beträchtlichen Dicke von Teilen oder Blechen, die durch Lichtbogenschweißen verbunden werden sollen, wird eine becherförmige Kantenvorbereitung verwendet, und bei einer Dicke von 20 bis 50 mm wird eine einseitige Vorbereitung und bei einer Dicke von mehr als 50 mm eine einseitige Vorbereitung durchgeführt.

Das obige ist in der Tabelle deutlich gezeigt.

2. Überlappend, am häufigsten für das Lichtbogenschweißen von Konstruktionen verwendet, beträgt die Dicke des Metalls 10-12 mm. Diese Option unterscheidet sich von der vorherigen Verbindung dadurch, dass die Kanten nicht speziell vorbereitet werden müssen - es reicht aus, sie nur zu schneiden. Obwohl die Montage und Vorbereitung des Metalls für die überlagerte Verbindung nicht so lästig ist, sollte beachtet werden, dass der Verbrauch von Basis- und Schweißmetall im Vergleich zu den Stoßverbindungen zunimmt. Um die Zuverlässigkeit zu gewährleisten und Korrosion durch Feuchtigkeit zwischen den Platten zu vermeiden, werden diese Verbindungen auf beiden Seiten gekocht. Es gibt Schweißarten, bei denen ausschließlich diese Option verwendet wird, insbesondere für Nadel und Rolle.

3. Branded, weit verbreitet beim Lichtbogenschweißen. Bei ihnen werden die Kanten einseitig oder beidseitig geschnitten oder sie können ohne Fase auskommen. Besondere Anforderungen gelten nur für die Herstellung eines vertikalen Bogens, der eine gleichmäßige Schneide haben muss. Bei ein- und doppelseitigen Fasen sorgen die Kanten der vertikalen Platte für einen Abstand von 2-3 mm zwischen der vertikalen und der horizontalen Ebene, um die vertikale Platte auf die volle Dicke zu schweißen. Einseitige Fase verhält sich in dem Fall, wenn das Produkt so gestaltet ist, dass es nicht möglich ist, es auf beiden Seiten zu kochen.

4. Ecke, in der die Strukturelemente oder Teile in einem oder dem anderen Winkel zusammengefügt und entlang der Ränder verschweißt werden, die zuvor vorbereitet werden müssen. Solche Verbindungen finden sich bei der Herstellung von Behältern für Flüssigkeiten oder Gase, die in ihnen unter leichtem Innendruck enthalten sind. Eckverbindungen können zur Erhöhung der Festigkeit innen geschweißt werden.

5. Schraubenschlüssel in den Fällen, in denen die normale Naht nicht die erforderliche Festigkeit bietet. Bei diesen Verbindungen gibt es zwei Arten - offene und geschlossene. Der Schnitt erfolgt durch Schneiden mit Sauerstoff.

6. Fläche (Seite), in der die Bleche übereinander liegen und an den Enden verschweißt sind.

7. Mit Überlagerungen. Um eine solche Verbindung herzustellen, verbinden sich die Bleche und überlappen die Verbindungsstelle mit einer Auflage, was natürlich zusätzlichen Metallverbrauch zur Folge hat. Daher wird diese Methode für den Fall verwendet, dass eine Stoß- oder Überlappnaht nicht möglich ist.

8. Mit elektrischen Nieten. Diese Verbindung ist stark, aber nicht dicht genug. Für ihn wird das obere Blatt gebohrt und das resultierende Loch so abgedichtet, dass das untere Blatt eingefangen wird. Wenn das Metall nicht zu dick ist, ist kein Bohren erforderlich. Beim automatischen Unterpulverschweißen wird beispielsweise das obere Blech einfach durch den Schweißlichtbogen geschmolzen.

Ein Strukturelement einer Schweißverbindung, die, wenn sie gebildet wird, aufgrund der Kristallisation des geschmolzenen Metalls entlang der Bewegungslinie der Wärmequelle gebildet wird, wird Schweißnaht genannt. Elemente seiner geometrischen Form sind:

- Breite (b);

- Höhe (p);

- die Größe des Schenkels (K) für Winkel-, Überlappungs- und T-Verbindungen.

Die Klassifizierung der Schweißnähte basiert auf den verschiedenen Merkmalen, die im Folgenden vorgestellt werden. 1. Nach Verbindungsart:

- Hintern;

- eckig.

Bei einigen Arten von Schweißnähten werden Winkelnähte praktiziert, insbesondere mit Überlappung, Stoß, Ecke und mit Auflagen. Die Seiten einer solchen Naht werden Beine (k) genannt, Zone ABCD in Abb. 33 zeigt den Grad der Konvexität der Naht und wird bei der Berechnung der Festigkeit der Schweißverbindung nicht berücksichtigt. Bei der Ausführung ist es erforderlich, dass die Beine gleich sind und der Winkel zwischen den Außenseiten der Außendurchmesser und der BD 45 ° beträgt.

2. Nach Schweißart:

- Lichtbogenschweißnähte;

- Nähte zum automatischen und halbautomatischen Unterpulverschweißen;

- Nähte des Lichtbogenschweißens unter Schutzgas;

- Nähte beim Elektroschlackeschweißen;

- Schweißnähte schweißen;

- Gasschweißnähte.

3. Durch die räumliche Position, in der geschweißt wird:

- niedriger;

- horizontal;

- vertikal;

- Decke

Die Bodennaht ist am einfachsten auszuführen, die Decke ist am schwierigsten. Im letzteren Fall werden Schweißer speziell geschult, und die Deckenfuge ist beim Gasschweißen einfacher als beim Lichtbogenschweißen.

4. Länge:

- kontinuierlich

- zeitweise.

![]()

Intermittierende Nähte sind ziemlich weit verbreitet, insbesondere in Fällen, in denen keine Notwendigkeit besteht (die Festigkeitsberechnung impliziert keine durchgehende Naht), um Produkte fest miteinander zu verbinden. Die Länge (I) der verbundenen Abschnitte beträgt 50-150 mm, der Abstand zwischen ihnen beträgt etwa das 1,5- bis 2,5-fache der Schweißzone, und zusammen bilden sie eine Nahtstufe (t).

5. Durch den Grad der Konvexität, d.h. die Form der äußeren Oberfläche:

- normal;

- prall

- konkav.

Der verwendete Elektrodentyp bestimmt die Konvexität der Naht (a "). Die größte Konvexität ist charakteristisch für dünn beschichtete Elektroden, und dick beschichtete Elektroden ergeben normale Nähte, da sie sich durch eine größere Fließfähigkeit der Metallschmelze auszeichnen.

Es wurde experimentell festgestellt, dass die Festigkeit der Naht mit zunehmender Konvexität nicht zunimmt, insbesondere wenn das Gelenk bei unterschiedlichen Belastungen und Vibrationen „arbeitet“. Eine ähnliche Situation wird wie folgt erklärt: Wenn eine Naht mit einer großen Wölbung hergestellt wird, ist es nicht möglich, einen glatten Übergang von der Nahtrolle zum Basismetall zu erreichen, daher ist die Nahtkante an diesem Punkt so, als sei sie geklemmt, und hier sind die Spannungen hauptsächlich konzentriert. Unter den Bedingungen von variablen und Vibrationsbelastungen an dieser Stelle kann die Schweißverbindung zerstört werden. Zusätzlich erfordern konvexe Nähte einen erhöhten Verbrauch an Elektrodenmetall, Energie und Zeit, d. H. ist eine unwirtschaftliche Option.

6. Durch Konfiguration:

- geradlinig;

- Ring;

- vertikal;

- horizontal

7. In Bezug auf die aktuellen Kräfte:

- Flanke;

- ende

- kombiniert

- schräg

Der Wirkungsvektor der äußeren Kräfte kann parallel zur Nahtachse (typisch für Flankenachsen), senkrecht zur Nahtachse (für Gesichtskräfte) sein, sich schräg zur Achse erstrecken (Schrägachse) oder die Richtung der Flanken- und Endkräfte (für kombinierte Kräfte) kombinieren.

8. Gemäß dem Verfahren zum Halten des geschmolzenen Schweißgutes:

- ohne Futter und Kissen;

- auf entfernbaren und verbleibenden Stahlbelägen;

- auf Kupfer-, Fluss-Kupfer-, Keramik- und Asbestauskleidungen, Flussmittel- und Gaskissen.

Beim Aufbringen der ersten Nahtschicht ist es vor allem wichtig, das flüssige Metall im Schweißbad halten zu können. Um ein Auslaufen zu verhindern, verwenden Sie:

- Auskleidungen aus Stahl, Kupfer, Asbest und Keramik, die unter der Wurzelnaht zugeführt werden. Dank ihnen ist es möglich, den Schweißstrom zu erhöhen, der das Eindringen der Kanten gewährleistet und ein hundertprozentiges Eindringen der Teile gewährleistet. Darüber hinaus hält die Auskleidung das geschmolzene Metall im Schweißbad und verhindert die Bildung von Durchbrüchen.

- Einsätze zwischen Schweißkanten, die die gleichen Funktionen wie Dichtungen erfüllen;

- Schneiden und Einstechen der Nahtwurzel von der gegenüberliegenden Seite, ohne dabei das Durchdringen zu wollen;

- Kissen für Flussmittel, Flussmittel-Kupfer (beim Schweißen unter Flussmittel) und Gas (mit manuellem Lichtbogen-, Automatik- und Argon-Lichtbogenschweißen), die unter die erste Lage der Naht geführt werden. Ihr Ziel ist es, zu verhindern, dass Metall aus dem Schweißbad austritt.

- Fugen in der Verriegelung, wenn Stoßnähte ausgeführt werden, die Durchbrüche in der Wurzelschicht der Naht verhindern;

- spezielle Elektroden, deren Beschichtung spezielle Komponenten enthält, die die Kraft der Oberflächenspannung des Metalls erhöhen und nicht zulassen, dass es bei vertikalen Nähten von oben nach unten aus dem Schweißbad fließt;

- Impulslichtbogen, durch den das Metall kurzfristig geschmolzen wird, was zu einer schnelleren Abkühlung und Kristallisation des Schweißgutes beiträgt.

9. Auf der Seite, auf der die Naht aufgebracht wird:

- einseitig;

- bilateral.

10. Entsprechend den geschweißten Materialien:

- auf Kohlenstoff- und Legierungsstählen;

- bei NE-Metallen;

- auf Bimetall;

- auf Polyfoam und Polyethylen.

11. Entsprechend der Position der zu fügenden Teile:

- in einem spitzen oder stumpfen Winkel;

- im rechten Winkel;

- in der gleichen Ebene.

12. Durch das Volumen des Schweißgutes:

- normal;

- geschwächt

- verstärkt.

13. Nach Standort auf dem Produkt:

- längs

- quer

14. In Form von Schweißkonstruktionen:

- auf ebenen Flächen;

- auf sphärischen Flächen.

15. Durch die Anzahl der Schweißrollen:

- einschichtig;

- mehrschichtig;

- Multipass

Vor dem Schweißen müssen die Kanten der verbundenen Produkte, Strukturen oder Teile ordnungsgemäß vorbereitet werden, da die Stärke der Naht von ihrer geometrischen Form abhängt. Die Elemente der Vorbereitung des Formulars sind:

- der Schneidenwinkel (a), der durchgeführt werden muss, wenn die Dicke des Metalls mehr als 3 mm beträgt. Wenn Sie diesen Vorgang überspringen, kann dies negative Auswirkungen haben, z. B. mangelndes Durchdringen des Querschnitts der Schweißverbindung, Überhitzung und Durchbrennen des Metalls. Das Kanten ermöglicht das Schweißen mit mehreren Lagen mit geringem Querschnitt, wodurch sich die Struktur der Schweißverbindung verbessert und die inneren Spannungen und Dehnungen abnehmen.

- der Abstand zwischen den verbundenen Kanten (a). Es hängt von der Richtigkeit des eingestellten Spalts und der gewählten Schweißart ab, wie voll die Durchdringung über dem Querschnitt der Verbindung sein wird, wenn die erste (Wurzel-) Schicht der Naht gebildet wird;

- stumpfe Kanten (S), die notwendig sind, um dem Wurzelnahtvorgang eine gewisse Stabilität zu verleihen. Das Ignorieren dieser Anforderung führt beim Schweißen zu Metallausbrüchen.

- die Länge der Fase des Bogens für den Fall, dass sich die Dicke (L) unterscheidet. Dieses Element ermöglicht einen sanften und allmählichen Übergang von einem dickeren zu einem dünnen Teil, wodurch das Risiko einer Spannungskonzentration in geschweißten Strukturen verringert oder eliminiert wird.

- der Versatz der Kanten zueinander (5). Da dies die Festigkeitseigenschaften der Verbindung verringert und auch dazu beiträgt, dass kein Metall eindringt und keine Spannungszentren gebildet werden, legt GOST 5264-80 akzeptable Standards fest, insbesondere sollte der Versatz nicht mehr als 10% der Metalldicke (maximal 3 mm) betragen.

Zur Vorbereitung auf das Schweißen müssen daher folgende Voraussetzungen erfüllt sein:

- Reinigen Sie die Kanten von Schmutz und Korrosion.

- Fasen Sie die passende Größe (gemäß GOST).

- die Lücke gemäß GOST einstellen, das für eine bestimmte Verbindungsart entwickelt wurde.

Einige Arten von Kanten wurden bereits bei der Beschreibung von Stoßfugen erwähnt (obwohl sie in einem anderen Aspekt betrachtet wurden), dennoch muss man sich noch einmal darauf konzentrieren.

Die Wahl der einen oder anderen Art von Kanten wird durch eine Reihe von Faktoren bestimmt:

- Schweißmethode

- Metallstärke

- Methode zum Verbinden von Produkten, Teilen usw.

Für jedes Schweißverfahren wurde eine eigene Norm entwickelt, die die Form der Präparation der Kanten, die Größe der Naht und die Toleranzen angibt. Beispielsweise wird das Lichtbogenhandschweißen gemäß GOST 5264-80 durchgeführt, Kontaktschweißen - gemäß GOST 15878-79, Elektroschlacke - gemäß GOST 1516468 usw.

Darüber hinaus gibt es einen Standard für die grafische Bezeichnung der Schweißnaht, insbesondere GOST 2.312-72. Verwenden Sie dazu eine geneigte Linie mit einem Einwegpfeil, der den Nahtbereich angibt.

![]()

Die Eigenschaften der Naht, die empfohlene Schweißmethode und andere Informationen werden über oder unter dem horizontalen Boden angezeigt, der mit der geneigten Pfeillinie verbunden ist. Wenn die Naht sichtbar ist, d.h. ist auf der Vorderseite, dann wird die Eigenschaft der Naht oberhalb des Fachbodens angegeben, wenn nicht sichtbar - darunter.

Die Symbole der Schweißnaht sind zusätzliche Zeichen.

- Lichtbogenschweißen - E, aber da dieser Typ am gebräuchlichsten ist, kann der Buchstabe in den Zeichnungen nicht angegeben werden;

— gasschweißen - G;

- Elektroschlackeschweißen - W;

- Schweißen in Schutzgasen - Und;

- Explosionsschweißen - an;

— plasmaschweißen - Pl;

- Kontaktschweißen - CT;

- Reibschweißen - T;

— kaltes schweißen - X.

Falls erforderlich (wenn mehrere Schweißmethoden implementiert sind), sollte vor der Bezeichnung einer bestimmten Sorte eine Buchstabenbezeichnung der verwendeten Schweißmethode eingefügt werden:

- manuell - P;

- halbautomatisch - P;

- automatisch - A.

- Lichtbogen unter Fluss - F;

- Schweißen in aktivem Gas mit einer Verschleißelektrode - UE;

- Schweißen in Inertgas mit einer Verschleißelektrode - PI;

- Schutzgasschweißen mit einer nicht verbrauchbaren Elektrode

IN.

Für Schweißverbindungen gibt es auch spezielle Buchstabensymbole:

- Hintern - C;

- T-förmig - T;

- Überlappung - H;

- eckig - D

Die Zahlen hinter den Buchstaben bestimmen die Nummer der Schweißverbindung nach GOST für das Schweißen.

Zusammenfassend lässt sich festhalten, dass die Symbole der Schweißnähte eine bestimmte Struktur ergeben.

nahtnahtlänge, Vorzeichen / oder Z, Steigung; 6 - für Punktschweißung, Punktgröße; 7 - für das Kontaktschweißen - der Durchmesser der Spitze,

zeichen / oder ~ Z. Schritt; 8 - für das Nahtschweißen - die Länge der Naht;

9 - Breite und Länge der Naht, Marke oder Stufe; 10 - Zeichen und Bein gemäß dem Standard; 11 - bedingtes Bild des Schweißverfahrens; 12 - Nahtart; 13 - Anschlussstandard

Lassen Sie uns als Beispiel die Notation dekodieren:

- die Naht befindet sich auf der unsichtbaren Seite - die Bezeichnung befindet sich unter dem Regal;

- T-Gelenk, Naht Nr. 4 nach GOST 1477176 - T4;

- Schweißen in Kohlendioxid - Y;

- halbautomatisches Schweißen - P;

- Beinlänge 6 mm - Ø \\ 6:

- intermittierende Naht mit versetzter Lage der Parzellen - 50 ~ Z_ 150.