Ausführliche Beschreibung des MMA-Lichtbogenschweißens. MMA-Schweißen, Grundlagen

Nachdem sie sich zum Ziel gesetzt haben, ein qualifizierter Schweißer zu werden, hatten viele Menschen, die zuvor noch nicht mit dem Metallschmelzschweißen zu tun hatten, viele Probleme. Die erste davon ist die Technologie des Schweißens selbst - die meisten Menschen kennen nicht einmal die Grundbegriffe, ganz zu schweigen von der Komplexität des Einsatzes bestimmter Technologien.

Ohne Lücken in der theoretischen Ausbildung zu schließen, ist das Schweißen von Metallen auch auf Haushaltsebene nicht möglich. Zusätzlich zu einer offenen Ehe können Sie die Ausrüstung verderben und unsichere Augen und Hände verletzen.

Das zweite Problem wird. Hier gibt es zwei Extreme: Den billigsten kaufen, in der Hoffnung, dass Sie genug Erfahrung gesammelt haben, um etwas mehr Wertvolles zu bekommen, und das teuerste "ausgestopfte" Gerät zu wählen, das selbst ein Profi nicht mit allen Funktionen auskommt.

Ich renne ein bisschen voraus, die beste Wahl, nicht nur für Anfänger. automatische Schweißmaschine MIG MMA. Nun kurz, was ist MIG-Schweißen, was ist MMA und warum wird das Gerät als halbautomatisch bezeichnet.

Die wichtigsten Schweißarten

Das Schweißen ist ein komplexer Prozess, der bei einer Temperatur knapp über dem Schmelzpunkt des Metalls stattfindet. Eine Besonderheit beim Schweißen ist, dass nicht das gesamte Volumen des Metallprodukts erhitzt wird, sondern nur die Kante des Teils, das mit einem anderen Teil verbunden wird.

Die bequemste Art, Heizung mit Hilfe eines Lichtbogens zu erzeugen. Es entsteht zwischen einem speziellen Gerät - einer Elektrode und einem Metallarray. In den meisten Fällen schmilzt die Elektrode wie Metall. Beide Kanten der Verbindungsteile bilden eine kleine Strömung oder Pfütze aus geschmolzenem Metall, die in ein Ganzes übergeht und sich mit fortschreitender Elektrode abkühlt.

Häufig reicht das Metall selbst nicht aus, um eine feste Verbindung zu erhalten. In der Regel werden zusätzliche Materialien Draht verwendet, der auch die Verbindungszone schmilzt und ausfüllt. Nach dem Abkühlen bilden das zu schweißende Metall, ein Teil der Elektrode und die Additive einen monolithischen Streifen - eine Naht, die dem Metall selbst in seiner Festigkeit nicht nachgibt.

MMA-Schweißen

Die gebräuchlichste Art der Schweißnaht ist das MMA - Schweißen mit einer bedeckten Elektrode (Manual Metal Arc), bei dem die Elektrode von der Hand des Schweißers angetrieben wird. Dies ist ein ziemlich komplizierter Prozess, bei dem der Schweißer eine bestimmte Flugbahn, den Abstand zwischen der Elektrode und dem Metall einhalten muss, die Temperatur und die Genauigkeit der Verbindung überwachen muss.

Ich werde versuchen, Ihnen genauer zu sagen, was das MMA-Schweißen ist. Die Stromquelle ist ein Transformator oder Wechselrichter. Sie erzeugen einen Wechsel- oder Gleichstrom, der durch zwei Drähte verbunden wird - einen mit der Elektrode und den zweiten mit dem zu schweißenden Teil. Ein Merkmal des MMA-Schweißens sowie anderer Schweißarten ist das Erfordernis einer hohen Stromstärke (30-300 oder mehr Ampere) und einer relativ geringen Spannung. Unter diesen Bedingungen wird die größte Wärmemenge freigesetzt.

Die Elektrode beim Schweißen von MMA erfüllt meistens die Funktionen des Zusatzstoffs. Es schmilzt und mischt sich mit dem Grundmetall und bildet eine Legierung, die sich leicht von der chemischen Zusammensetzung des Grundmetalls unterscheidet. Der Unterschied sollte jedoch nicht zu groß sein, um die chemischen und mechanischen Eigenschaften der Schweißkonstruktion nicht zu beeinträchtigen.

Die Elektrode ist ein Metallstab aus niedriglegiertem, legiertem oder hochlegiertem Stahl mit einem Durchmesser von 1 bis 8 mm und einer Länge von 350 bis 400 mm. Elektroden sind mit Buchstaben gekennzeichnet, die angeben, für welches Metall sie bestimmt sind. Beispielsweise werden für Kohlenstoffstähle Elektroden mit dem Index "U" und für hochlegierte "B" verwendet. Welche Elektrode zum Schweißen eines bestimmten Metalls in Dicke und Zusammensetzung gewählt werden kann, finden Sie in speziellen Tabellen. Eine davon, die die Wahl des Durchmessers der beschichteten Elektrode und die Installation des Schweißstroms betrifft, ist unten angegeben.

Elektroden sind eine komplexe Struktur, bei der der Schmelzteil von oben durch eine Schicht komplexer chemischer Zusammensetzung geschützt wird, die die Wechselwirkung der Metallschmelze mit den chemisch aktiven Gasen der Atmosphäre und deren Oxidation verhindert. Unter dem Einfluss eines elektrischen Lichtbogens verwandelt sich die Beschichtung in leichte Schlacke, die im Metall schwimmt und leicht aus der Naht entfernt werden kann.

Elektrodenbeschichtungen sind unterteilt in:

- sauer (enthält eine große Menge an gebundenem Sauerstoff, zum Beispiel Hämatite, Granite, verschiedene Erze). Wird zum Schweißen mit Gleich- und Wechselstrom verwendet.

- basisch (Calciumfluorid, Calciumcarbonat). Wird beim Schweißen verwendet gleichstrom umgekehrte Polarität;

- cellulose (Oxycellulose, Rutil, Ferrolegierungen). Es gibt viel Schutzgas ab, das zum Schweißen von Rohren verwendet wird.

- rutil (Calciumcarbonat, Marmor, Talkum, Magnesit, Ferrolegierungen). Sie arbeiten mit Gleich- und Wechselstrom, sie schweißen hauptsächlich niedriglegierte Stähle.

Elektroden werden gemäß GOST 9466-75, GOST 9467-75 * und anderen Standards hergestellt. Es gibt mehr als 40 Sorten. Sie sind für Transformatoren und MMA aller Modelle konzipiert.

Merkmale der Verwendung der Geräte MMA

Der Schweißer muss beim Arbeiten an MMA-Maschinen von der Zündung des Lichtbogens bis zu seiner Fixierung und Verkabelung entlang einer bestimmten Flugbahn beträchtliche Kenntnisse besitzen. Darüber hinaus ist es erforderlich, das Metall auf eine vorbestimmte Tiefe und Breite zu schmelzen, ohne es zu verbrennen und keine unverdauten Zonen zuzulassen.

Für Anfänger viel einfacher zu bedienen schweißinverter MIG MMA ist ein Gerät, das nicht mit einer stückbedeckten Elektrode arbeitet, sondern mit einem speziellen Draht, der halbautomatisch in die Schweißzone geführt wird. Es genügt, dass der Schweißer den Auslöser des Halters drückt - der Draht wird mit einer der Stromstärke proportionalen Geschwindigkeit zum Schweißbereich geführt. Der Schweißer kann den Brenner nur entlang des Gelenkpfads führen.

Das professionelle Schweißgerät MIG MMA ist die beste Wahl für Schweißanfänger und professionelle Anwender. Je nach den Anforderungen des Masters können Sie sowohl einen Transformator als auch einen Wechselrichter installieren. Laut Schweißern sind Wechselrichter jedoch viel bequemer und benutzerfreundlicher.

Die Verwendung von Schweißinvertern für verschiedene Zwecke hat dazu geführt, dass verschiedene Schweißarten entwickelt werden müssen. Der am häufigsten verwendete Modus ist das Schweißen mit einer beschichteten Elektrode (engl. Abkürzung MMA). Die Argonbogenvariante (TIG) wird seltener verwendet, ist jedoch ebenso beliebt.

Für den Betrieb im MMA-Modus werden Elektroden benötigt, die bei Verbrauch ersetzt werden. Für argon-Lichtbogenschweißen wird benötigt gasbrenner, Argonballon und feuerfeste Wolframelektrode.

Die Vorteile des WIG-Schweißens liegen in der Möglichkeit, vollständig zu arbeiten sehr dünne Designs und Produkte aus NE-Metallen. Die resultierende Naht ist genauerund das Schweißen selbst erfordert weniger Energie.

Nachteile bezogen auf umständliche Ausrüstung und die Unfähigkeit, die Arbeit mit abzuschließen massive Konstruktionen. Die meisten Schweißinverter sind kombiniert und umfassen beide Modi.

Geräte, die nur MMA-Schweißen zulassen

Dnepr-M Mini-MMA 250

"Mini" im Titel bedeutet reduzierte Körpermaße. Die Kosten des Wechselrichters betragen etwa 160 US-Dollar - für solche Geräte ausreichend.

Eine große Leistungsreserve erlaubt den Einsatz einer Vorrichtung zum Schweißen und Schneiden von dickem Metall (bis zu 8-10 mm).

- schweißstrom - 20-250 A, PN (Ladedauer) bei maximalem Strom - 60%. Extreme Stromwerte ermöglichen das vollständige Arbeiten der Elektroden von 1,6 bis 5,0 mm;

- betriebsspannung - 187–253 V (220 V ± 15%). Dieser Bereich ermöglicht den Betrieb in den meisten häuslichen, einschließlich vorstädtischen, elektrischen Netzen.

- maximaler Stromverbrauch - 4,2 kW. Einige Quellen liefern fast den doppelten Wert - beide Parameter sind gültig und die Unterschiede beziehen sich auf das Veröffentlichungsdatum einer bestimmten Instanz. Genauer gesagt, können Sie beim Kauf vom Pass auf dem Gerät lernen.

- gewicht und Abmessungen - 4,8 kg und 371 × 155 × 295 mm. Das Gerät ist ziemlich kompakt und leicht zu transportieren.

Profi MMA 205

Es gehört zu den teuersten monofunktionalen Wechselrichtern. Der durchschnittliche Verkaufspreis beträgt 230 US-Dollar. Die überwiegende Mehrheit der Geräte mit ähnlichen Kosten ist bereits mit einem zweiten WIG-Modus ausgestattet.

Die Vorteile des Gerätes sind sehr stabile und qualitativ hochwertige Arbeit.

Die Nachteile beziehen sich auf das Funktionieren nur bei normaler Spannung - eine Abnahme auf 195 V führt zu Fehlfunktionen.

Technische Merkmale des Wechselrichters:

- schweißstrom - 10-210 A, PN - 60%. Die Kombination aus der elektrischen Schutzklasse IP 23S (ermöglicht das Arbeiten in feuchten Räumen oder bei Nebel) und einem großen MON macht das Gerät professionell.

- betriebsspannung - 198-242 V (220 V ± 10%). Eine kleine Reichweite bietet keine stabile Arbeit im Land, eignet sich aber für die Instandsetzung in Städten und bauarbeiten;

- maximale leistung - etwa 4,5 kW;

- gewicht und Abmessungen - 4,7 kg und 305 × 114 × 202 mm.

Schweißinverter mit einer Kombination der Modi MMA und WIG

Bei den meisten Geräten, deren Kosten über 200 US-Dollar liegen, besteht die Möglichkeit des Argon-Lichtbogenschweißens. Der zum Betrieb benötigte Brenner und Zylinder sind in der Regel nicht in der Serienausstattung enthalten. Einige repräsentative Gerätemodelle werden unten gezeigt.

EDON MMA-205

Der günstigste Wechselrichter mit WIG-Funktion. Die Kosten für das Gerät überschreiten nicht 110-120 US-Dollar.

Ein sehr niedriger Preis hat die Produktionsqualität beeinflusst - wenn die Arbeit im MMA-Modus zufriedenstellend ist, dann Argon lichtbogenschweißen sehr instabil und dient als Rückfall.

- schweißstrom - 20-200 A, PN - 60%. Die praktische Wartung des PN auf dem maximalen Niveau führt häufig zu einem automatischen Überhitzungsschutz.

- betriebsspannung - 198-242 V (220 V ± 10%). Ein enges Intervall begrenzt den Anwendungsbereich. In "ausgedünnten" Netzwerken müssen leistungsstarke Spannungsregler verwendet werden.

- gewicht und Größe - 8 kg und 485 × 240 × 340 mm. Die Gesamtabmessungen sind anderthalb Mal höher als bei anderen Wechselrichtern.

RESANTA SAI 220

Eines der mehrdeutigen Beispiele. schweißgerätewas zu Kontroversen über die Betriebssicherheit führt. Die Kosten der Vorrichtung variieren in einem weiten Bereich, der Durchschnittswert liegt bei etwa 270 US-Dollar.

Unter den Bewertungen der Nutzer gibt es sowohl stark negative als auch sehr positive Kommentare. Dies kann auf die hohe Verbreitung des Geräts und die dadurch bedingte große Anzahl von Fehlern zurückzuführen sein.

Technische Parameter Modelle:

- schweißstrom - 10-220 A, PN - 40%;

- betriebsspannung - 154-242 V (220 V + 10%; - 30%). Durch die Fähigkeit, bei niedriger Spannung zu arbeiten, kann der Wechselrichter in fast jedem Netzwerk arbeiten.

- stromverbrauch - 6,6 kW;

- gewicht und Abmessungen - 4,9 kg und 310 × 130 × 190 mm. Abmessungen und geringes Gewicht machen den Transport des Geräts bequemer als einige Klone mit ähnlicher Leistung.

Elitech MMA / WIG AIS 210

Vollwertige, erfolgreiche Umsetzung der Funktionen des konventionellen und des Argon-Lichtbogenschweißens. Ein zusätzlicher Vorteil des Geräts sind lange (bis zu 3 m) Stromkabel, die bei herkömmlichen Massengeräten selten enthalten sind.

Erhöhte Zuverlässigkeitsparameter und die gleiche Eignung für den Betrieb in beiden Modi ermöglichen den Einsatz des Wechselrichters in berufliche Aktivitäten private Eigentümer und große Bauorganisationen.

Die Kosten für das Gerät betragen etwa 330 US-Dollar.

Technische Parameter des Wechselrichters:

- schweißstrom - 10-200 A, PN - 60%;

- betriebsspannung - 187–253 V (220 V ± 15%);

- stromverbrauch - nicht mehr als 9,5 kW. Ein höherer Wert im Vergleich zu früheren Modellen ist ein Preis für Stabilität und Zuverlässigkeit.

- gewicht und Abmessungen - 7,3 kg und 415 × 135 × 240 mm. Die Parameter sind etwas größer als der Durchschnitt, sind jedoch für lange Arbeit akzeptabel.

Zusammenfassung

Trotz der zusätzlichen Vorteile der TIG-Methode ist sie für den Heimgebrauch nicht zwingend.

Unter Berücksichtigung der zusätzlichen Kosten für Gasballonausrüstung und ihrer Sperrigkeit sind Wechselrichter mit kombinierten Funktionen nur optimal - keine einzige Tankstelle kann auf Argon-Lichtbogenschweißen verzichten.

Bei der Auswahl eines Geräts mit Unterstützung für MMA / TIG-Modi sollten Sie den Betriebsverlauf des Modells studieren. Benutzerbewertungen sind das optimalste Bewertungskriterium.

Ähnliche Materialien.

MMA-Schweißen steht für Manual Metal Arc, auf Russisch - Lichtbogenhandschweißen mit einer beschichteten Stückelektrode Zum ersten Mal wurde diese Schweißtechnologie Ende des 19. Jahrhunderts von N.G. Slavyanov, der die Entwicklung und Ideen von N.N. Bernados und machte wesentliche Änderungen an ihnen. Der wichtigste war die Verwendung eines schmelzbaren Metallstabes anstelle einer nicht verbrauchbaren Kohlenstoffelektrode. Einige Jahre später, zu Beginn des 20. Jahrhunderts, entwickelte der Schwede O. Kjellberg eine Technologie zum Schweißen mit einer beschichteten Elektrode. Durch das Vorhandensein einer Beschichtung auf einer Elektrode konnte der Anwendungsbereich des Elektrodenschweißens erheblich erweitert werden. Dann übernahm der Engländer A. Stromenger den Stab, er konnte die Beschichtung der Elektroden deutlich verbessern, wodurch er das Schweißbad zuverlässig vor der Luft schützen konnte. Nun waren die beschichteten Elektroden weltweit populär und wurden zum wichtigsten Synonym für das MMA-Schweißverfahren.

MMA-Schweißen steht für Manual Metal Arc, auf Russisch - Lichtbogenhandschweißen mit einer beschichteten Stückelektrode Zum ersten Mal wurde diese Schweißtechnologie Ende des 19. Jahrhunderts von N.G. Slavyanov, der die Entwicklung und Ideen von N.N. Bernados und machte wesentliche Änderungen an ihnen. Der wichtigste war die Verwendung eines schmelzbaren Metallstabes anstelle einer nicht verbrauchbaren Kohlenstoffelektrode. Einige Jahre später, zu Beginn des 20. Jahrhunderts, entwickelte der Schwede O. Kjellberg eine Technologie zum Schweißen mit einer beschichteten Elektrode. Durch das Vorhandensein einer Beschichtung auf einer Elektrode konnte der Anwendungsbereich des Elektrodenschweißens erheblich erweitert werden. Dann übernahm der Engländer A. Stromenger den Stab, er konnte die Beschichtung der Elektroden deutlich verbessern, wodurch er das Schweißbad zuverlässig vor der Luft schützen konnte. Nun waren die beschichteten Elektroden weltweit populär und wurden zum wichtigsten Synonym für das MMA-Schweißverfahren.

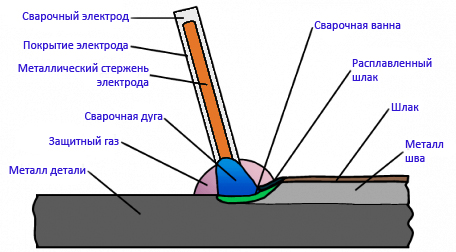

Der Schweißvorgang mit einer beschichteten Elektrode ist wie folgt: Der Lichtbogen leuchtet zwischen dem Ende der Elektrode und der Metalloberfläche des zu schweißenden Teils auf, die Elektrode und die Oberfläche des Teils beginnen zu schmelzen und bilden so das Schweißbad. Das gleichzeitige Schmelzen des Elektrodenstabs und der Beschichtung bildet eine Wolke schutzgas und Schlacke, die das Schweißbad vor atmosphärischen Gasen schützen. Die Schlacke kühlt ab und härtet aus, dann sollte sie von der Oberfläche der Schweißnaht abgeschnitten werden. Das MMA-Schweißen zeichnet sich durch eine relativ kleine Schweißnahtlänge aus, die in einem Durchgang eingesetzt werden kann, da die Elektrode ziemlich schnell schmilzt und zur Fortsetzung der Arbeit der Einbau eines anderen im Elektrodenhalter erforderlich ist. Das Schweißen mit einer beschichteten Elektrode wird als relativ unkomplizierte Art des Schweißens betrachtet. Um jedoch eine wirklich gute Schweißnaht zu erhalten, sind aufgrund der geringen Eindringtiefe ernsthafte Kenntnisse des Schweißers erforderlich.

Elektrodentypen

Die Stabilität des Lichtbogens, die Eindringtiefe, die Menge des geschmolzenen Metalls und die Fähigkeit, in verschiedenen räumlichen Positionen zu arbeiten, hängen stark von der chemischen Zusammensetzung der Elektrodenbeschichtung ab. Es gibt drei Hauptgruppen, in die alle Elektroden unterteilt sind:

Cellulose

Rutil

Haupt

Cellulose-Elektroden enthalten eine große Menge an Cellulose in der Beschichtung, sie haben einen tief eindringenden Lichtbogen und sorgen für ein schnelles Schmelzen der Elektrode, was eine hohe Geschwindigkeit von gewährleistet schweißen. Diese Art von Elektrode kann zum Schweißen in jeder räumlichen Position verwendet werden. Manchmal kann es schwierig sein, Schlacke zu entfernen.

Die Haupteigenschaften von Cellulose-Elektroden:

tiefes Eindringen in jede räumliche Position

sehr gute mechanische eigenschaften

Hohe Wasserstoffentwicklung, die im Heizbereich zu Rissen führen kann

Rutilelektroden enthalten eine große Menge Rutil (Titanoxid - TiO2) in der Beschichtung. Rutil bietet eine einfache Zündung und Kontrolle des Lichtbogens sowie eine geringe Menge an Spritzern. Dies sind Universalelektroden mit Gut schweißleistung. Kann verwendet werden, um in allen räumlichen Positionen zu arbeiten.

Die Haupteigenschaften von Rutilelektroden:

durchschnittliche mechanische Eigenschaften des Schweißgutes

gute Nahtform

Schlacke lässt sich leicht reinigen

Die Hauptelektroden enthalten eine große Menge Calciumcarbonat (Kalkstein) und Calciumfluorid (Flussspat) in der Beschichtung. Diese Elektroden zeichnen sich durch eine schnelle Aushärtung des Schweißgutes aus, was sie zu einer hervorragenden Lösung für Schweißarbeiten in vertikalen und Deckenpositionen macht. Diese Art von Elektroden wird beim Schweißen von mittleren und schweren Metallstrukturen mit hohen Anforderungen an die Schweißqualität, die mechanischen Eigenschaften und die Beständigkeit gegen Rissbildung eingesetzt.

Die Haupteigenschaften der Hauptelektroden:

geringe Menge Wasserstoff im Schweißgut

hoher Schweißstrom und Arbeitsgeschwindigkeit erforderlich

relativ schwierige Schlackenentfernung

Aktuelle Quellen

Elektroden können zum Schweißen mit Geräten verwendet werden, die sowohl Wechselstrom (Wechselstrom) als auch Gleichstrom (DC) Schweißstrom erzeugen. Nicht alle Elektroden, die zum Schweißen mit Gleichstrom vorgesehen sind, können für die Arbeit mit Wechselstrom verwendet werden, und Elektroden für Wechselstrom sind universell und zum Schweißen und für Gleichstrom geeignet. Schweißstromquellen für E-Hand-Schweißen - Schweißgleichrichter (DC), Schweißtransformatoren (AC), Schweißinverter (DC).

Wenn sie interessiert sind

MMA - Lichtbogenhandschweißen beschichtete Elektroden zum Schweißen von Kohlenstoff- und Edelstählen. Kohlenstoffstahl Kann mit Wechselstrom (AC) und Gleichstrom (DC) geschweißt werden, rostfreie Stähle nur mit Gleichstrom.

Lichtbogenschweißen (als Spezies lichtbogenschweißen) ist in den meisten Branchen in Russland und der Welt präsent. Das Handschweißen (RDS) ist die älteste Art des Elektroschweißens, die aufgrund ihrer Vielseitigkeit häufig eingesetzt wird. Neben dem Verkauf der Schweißinverter Ewm Pico, BlueWeld Prestige und Weldo Arc, die das Leben und die Arbeit eines modernen Schweißers ungeachtet seines beruflichen Könnens erheblich erleichtern, werden heute Hunderte von Sorten erfolgreich verkauft elektroden. Einschließlich Elektroden mit Legierungszusätzen zur Erhöhung der Haltbarkeit der Schweißnaht, die für das Lichtbogenhandschweißen erforderlich ist.

Manuelle Schweißtechnik ist recht einfach. Beim Handschweißen wird mit einer beschichteten Verschleißelektrode geschweißt. Manuelles elektrisches Schweißen wird am häufigsten zum Schweißen von Eisenlegierungen (z. B. in Stahltragkonstruktionen), im Schiffbau und in der Industrie sowie bei Reparaturen und Wartungsarbeiten verwendet. Das manuelle Lichtbogenschweißen hat mehrere Vorteile. Erstens ist die Manövrierfähigkeit aufgrund der Möglichkeit des langen Einsatzes hoch kabel schweißen. Dies ist bei Montage und Bauarbeiten wichtig: Heute wird hier meistens manuell geschweißt. Schweißgeräte für das manuelle Elektroschweißen sind transportabel und unkompliziert. Mit einer großen Anzahl von Elektrodentypen können Sie für nahezu jedes Material die beste Option für das Lichtbogenschweißen wählen.

Im Vergleich zum Inverter Schweißen (mit wechselrichterquelle Stromversorgung) manuelles Schweißen Die traditionelle Stromquelle weist eine Reihe von Mängeln auf. Dies ist eine geringere Effizienz und eine direkte Abhängigkeit der Qualität der Schweißnaht von der Qualifikation des Schweißers sowie geringe hygienische Eigenschaften des Prozesses. Schweißvorrichtung Der Wechselrichter hat viel besser technische Eigenschaften. Wechselrichtermaschinen bieten die Möglichkeit des Impulsschweißens.

Der Verkauf von Schweißinvertern ist die häufigste Sache, da die Nachfrage nach ihnen unglaublich ist. Der Verkauf von Schweißinvertern ist die üblichste, da die Nachfrage nach ihnen einfach unglaublich ist und viele Verbraucher einen Schweißinverter kaufen möchten. Der Hauptvorteil der Wechselrichtereinheit ist die Kompaktheit. Das Inverter-Schweißen ist schon lange, aber heute, entwickelt worden wechselrichtereinheit ist technologisch am weitesten fortgeschritten schweißgeräte. Heute ist es jedoch unmöglich zu sagen, dass die Technologie inverter Schweißen komplett ersetzt Schweißen mit weniger technologischen Energiequellen.

Der Verkauf von Schweißinvertern wurde vor mehr als zwanzig Jahren zu unserer Spezialität. Wir bieten Ihnen unsere Ausrüstung an und stehen für Qualität. Wir möchten, dass Sie wissen, dass jeder, der möchte, einen EWM-Schweißinverter kaufen kann. Qualität, bestätigt durch unseren Geschäftsruf.

Ausführliche Beschreibung des MMA-Schweißverfahrens

MMA (manueller Metallbogen) - Lichtbogenhandschweißen mit Stabelektroden. Die sowjetische Fachliteratur verwendete gewöhnlich die Abkürzung RDS.

Die Essenz der Methode. Um die Elektrode und das geschweißte Produkt zu formen und zu erhalten lichtbogen Gleichstrom oder Wechselstrom-Schweißstrom wird von Schweißstromquellen geliefert (Abb. 1). Der Lichtbogen schmilzt den Metallkern der Elektrode, ihre Beschichtung und das Basismetall. Der geschmolzene Metallstab der Elektrode in Form einzelner mit Schlacke beschichteter Tröpfchen gelangt in das Schweißbad. Im Schweißbad wird das Elektrodenmetall mit dem geschmolzenen Metall des Produkts (Grundmetall) gemischt, und die geschmolzene Schlacke schwimmt an die Oberfläche.

Die Tiefe, bis zu der das Grundmetall geschmolzen ist, wird Eindringtiefe genannt. Sie hängt von der Schweißart (Schweißstromstärke und Elektrodendurchmesser), der räumlichen Position der Schweißung, der Lichtbogengeschwindigkeit auf der Produktoberfläche ab (der Elektrodenstumpf und der Lichtbogen kommunizieren die Vorwärtsbewegung entlang der Schweißrichtung und die Queroszillationen), die Gestaltung der Schweißverbindung, die Form und die Abmessungen der Schweißnaht Kanten usw. Die Abmessungen des Schweißbades hängen von der Schweißart ab und befinden sich normalerweise innerhalb von: Tiefen bis 7 mm, Breite 8 ... 15 mm, Länge 10 ... 30 mm. Der Anteil des Grundmetalls an der Bildung des Schweißgutes beträgt üblicherweise 15 ... 35%.

Der Abstand vom aktiven Fleck auf der Oberfläche der geschmolzenen Elektrode zu einem anderen aktiven Lichtbogenfleck auf der Oberfläche des Schweißbades wird als Bogenlänge bezeichnet. Die schmelzende Elektrodenbeschichtung bildet eine Gasatmosphäre um den Lichtbogen und über der Oberfläche des Schweißbades, die die Luft aus der Schweißzone drückt und deren Wechselwirkung mit der Metallschmelze verhindert. In der Gasatmosphäre gibt es auch Paare aus Haupt- und Elektrodenmetallen und Legierungselementen. Schlacke, die die Tropfen des Elektrodenmetalls und die Oberfläche des geschmolzenen Metalls des Schweißbads bedeckt, hilft, sie vor dem Kontakt mit Luft zu schützen, und nimmt an metallurgischen Wechselwirkungen mit dem geschmolzenen Metall teil.

Die Kristallisation des Schweißbadmetalls bei Entfernung des Lichtbogens führt zur Bildung einer Naht, die die zu schweißenden Teile verbindet. Bei unbeabsichtigten Lichtbogenbrüchen oder beim Wechseln der Elektroden führt die Kristallisation des Metalls des Schweißbads zur Bildung eines Schweißkraters (eine Vertiefung in der Naht, die wie die Außenfläche des Schweißbades geformt ist). Aushärtende Schlacke bildet eine Schlackenkruste auf der Oberfläche der Schweißnaht.

Abb. 1 Lichtbogenhandschweißen mit beschichteter Metallelektrode(der Pfeil gibt die Schweißrichtung an): 1 - Metallstab; 2 - Elektrodenbeschichtung; 3 - Bogengasatmosphäre; 4 - Schweißbad; 5 - erstarrte Schlacke; 6 - kristallisiertes Schweißgut; 7 - unedles Metall; 8 - Tropfen geschmolzenes Elektrodenmetall; 9 - Eindringtiefe

Abb. 1 Lichtbogenhandschweißen mit beschichteter Metallelektrode(der Pfeil gibt die Schweißrichtung an): 1 - Metallstab; 2 - Elektrodenbeschichtung; 3 - Bogengasatmosphäre; 4 - Schweißbad; 5 - erstarrte Schlacke; 6 - kristallisiertes Schweißgut; 7 - unedles Metall; 8 - Tropfen geschmolzenes Elektrodenmetall; 9 - Eindringtiefe

Da der Schweißstrom von der Stromzuführung im Elektrodenhalter durch den Metallstab der Elektrode fließt, heizt sich der Stab auf. Diese Erwärmung ist um so größer, je länger der Strom durch den Stabschweißstrom fließt und je größer dieser ist. Vor dem Beginn des Schweißens hat der Metallstab eine Umgebungslufttemperatur und am Ende der Elektrodenschmelze steigt die Temperatur auf 500 ... 600 ° C (wenn der Gehalt an organischen Substanzen in der Beschichtung nicht höher als 250 ° C ist). Dies führt dazu, dass die Schmelzrate der Elektrode (die Menge an geschmolzenem Elektrodenmetall) am Anfang und am Ende unterschiedlich ist. Die Eindringtiefe des Basismetalls ändert sich auch aufgrund der Änderung der Wärmeübertragungsbedingungen vom Lichtbogen zum Basismetall durch die Flüssigmetallschicht im Schweißbad. Als Ergebnis ändert sich das Verhältnis der Anteile der Elektrode und der Basismetalle, die an der Bildung des Schweißmetalls beteiligt sind, und somit die Zusammensetzung und die Eigenschaften des durch eine Elektrode hergestellten Schweißmetalls. Dies ist einer der Nachteile beim Lichtbogenhandschweißen mit beschichteten Elektroden.

Zündung und Wartung des Lichtbogens. Vor der Zündung (Erregung) des Lichtbogens sollte die erforderliche Stärke des Schweißstroms festgelegt werden, die von der Art der Elektrode, der räumlichen Position der Schweißung, der Art der Schweißverbindung usw. abhängt. Der Lichtbogen kann auf zwei Arten gezündet werden. Bei einem Verfahren wird die Elektrode senkrecht zur Oberfläche des Produkts gebracht, bis sie das Metall berührt und schnell auf die erforderliche Bogenlänge hochgezogen wird. Mit der anderen wird die Elektrode gelegentlich auf die Metalloberfläche "geschlagen". Die Verwendung der einen oder anderen Zündmethode des Lichtbogens hängt von den Schweißbedingungen und der Geschicklichkeit des Schweißers ab.

Die Länge des Lichtbogens hängt von der Marke und dem Durchmesser der Elektrode, der räumlichen Position der Schweißung, dem Schneiden der geschweißten Kanten usw. ab. Das Erhöhen der Lichtbogenlänge verringert die Qualität des Schweißgutes der Schweißnaht aufgrund seiner intensiven Oxidation und Nitrierung, erhöht den Metallverlust durch Spalten und Spritzen, verringert die Eindringtiefe des Grundmetalls. Verschlechtert auch das Aussehen der Naht.

Während des Prozesses bewegt der Schweißer die Elektrode normalerweise in mindestens zwei Richtungen. Zunächst führt sie eine Elektrode entlang ihrer Achse in einen Bogen ein, wobei die erforderliche Bogenlänge in Abhängigkeit von der Schmelzrate der Elektrode beibehalten wird. Zweitens bewegt es die Elektrode in Richtung der Überlagerung oder Verschweißung, um eine Naht zu bilden. In diesem Fall wird eine schmale Walze gebildet, deren Breite von der Stärke des Schweißstroms und der Bewegungsgeschwindigkeit des Bogens entlang der Oberfläche des Produkts abhängt. Schmale Walzen werden normalerweise auferlegt, wenn der Grund der Naht geschweißt wird, dünne Bleche geschweißt werden und ähnliche Fälle.

Bei richtig gewähltem Elektrodendurchmesser und Stärke des Schweißstroms ist die Bewegungsgeschwindigkeit des Lichtbogens für die Qualität der Schweißnaht von großer Bedeutung. Mit erhöhter Geschwindigkeit schmilzt der Bogen das Basismetall bis zu einer geringen Tiefe und die Bildung eines Eindringens ist möglich. Bei niedrigen Geschwindigkeiten bildet sich aufgrund des übermäßig großen Eintrags von Lichtbogenwärme in das Basismetall häufig ein Durchbrand, und das geschmolzene Metall fließt aus dem Schweißbad. In einigen Fällen, zum Beispiel beim Schweißen beim Sinkflug, kann die Bildung einer flüssigen Schicht aus geschmolzenem Elektrodenmetall mit erhöhter Dicke unter einem Lichtbogen im Gegenteil zur Bildung eines Eindringens führen.

Manchmal muss der Schweißer die Elektrode über die Schweißnaht bewegen, wodurch die Wärmeverteilung des Lichtbogens über die Schweißnaht angepasst wird, um die erforderliche Eindringtiefe des Basismetalls und die Schweißnahtbreite zu erhalten. Die Eindringtiefe des Grundmetalls und die Bildung einer Schweißnaht hängen hauptsächlich von der Art der Transversalschwingungen der Elektrode ab, die üblicherweise mit konstanter Frequenz und Amplitude relativ zur Achse der Schweißnaht ausgeführt werden (Fig. 2). Die Flugbahn des Elektrodenendes hängt von der räumlichen Position der Schweißung, den Schneidkanten und den Fähigkeiten des Schweißers ab. Beim Schweißen mit Quervibrationen wird ein breiterer Wulst erhalten, die Form der Durchdringung hängt von der Bewegungsbahn der Quervibrationen des Endes der Elektrode ab, d.h. über die Bedingungen für den Eintrag von Lichtbogenwärme in das Grundmetall. Am Ende des Schweißens sollte der Rand des Lichtbogens richtig gebrüht sein.

Der Krater ist die Zone mit der höchsten Menge an schädlichen Verunreinigungen aufgrund der erhöhten Metallkristallisationsrate, daher bilden sich dort am wahrscheinlichsten Risse. Am Ende des Schweißvorgangs darf der Lichtbogen nicht gebrochen werden, wodurch die Elektrode abrupt vom Produkt abgezogen wird.

Es ist notwendig, alle Bewegungen der Elektrode zu stoppen und den Bogen langsam bis zum Rand auszudehnen. Das gleichzeitig schmelzende Elektrodenmetall füllt den Krater. Beim Schweißen von Stahl mit niedrigem Kohlenstoffgehalt wird der Krater manchmal aus der Naht zum Grundmetall entfernt. Bei zufälligen Lichtbogenbrüchen oder bei Elektrodenwechsel wird der Bogen vor dem Krater auf dem noch nicht aufgeschmolzenen Grundmetall angeregt und anschließend im Krater aufgeschmolzen.

Abb. 2. Die Hauptbahnen der Bewegung des Elektrodenendes beim Lichtbogenhandschweißen von verbreiterten Walzen.

Abb. 2. Die Hauptbahnen der Bewegung des Elektrodenendes beim Lichtbogenhandschweißen von verbreiterten Walzen.

Abhängig von der Nahtlänge, den Eigenschaften des zu schweißenden Materials, Anforderungen an die Genauigkeit und Qualität schweißverbindungen Das Schweißen wird auf verschiedene Arten durchgeführt. In fig. 3 zeigt ein solches Schweißschema. Am einfachsten ist es, kurze Nähte herzustellen.

Abb. 3. Arten von Stichen

Abb. 3. Arten von Stichen

1 - einlagige Naht; 2 - Multipassnaht; 3 - mehrlagige Naht.

Die Bewegung wird ausgeführt - vom Anfang bis zum Ende der Naht. Wenn die Naht länger ist (nennen wir sie eine Naht von mittlerer Länge), wird das Schweißen von der Mitte zu den Enden (in umgekehrter Reihenfolge) durchgeführt. Wenn eine Naht großer Länge gebraut wird, kann sie sowohl invers als auch zufällig ausgeführt werden. Eine Besonderheit besteht darin, dass bei Verwendung der Umkehrschrittmethode die gesamte Naht in kleine Abschnitte (jeweils 200-150 mm) zerbrochen wird und das Schweißen in jedem Abschnitt entgegen der allgemeinen Schweißrichtung durchgeführt wird.

"Hügel" oder "Kaskade" werden verwendet, wenn Nähte von Strukturen ausgeführt werden, die eine große Last tragen, und Strukturen von beträchtlicher Dicke. Bei Dicken von 20-25 mm treten volumetrische Spannungen auf und es besteht die Gefahr der Rissbildung. Beim Schweißen mit dem Objektträger muss sich die Schweißzone selbst immer in heißem Zustand befinden. Dies ist sehr wichtig, um das Auftreten von Rissen zu vermeiden.

Eine Art "Schieben" ist das "Kaskadenschweißen".

Beim Schweißen von Stahl mit niedrigem Kohlenstoffgehalt ist jede Schweißschicht je nach Schweißstrom 3-5 mm dick. Bei einem Strom von 100 A schmilzt der Lichtbogen beispielsweise das Metall auf eine Tiefe von etwa 1 mm, während das Metall der unteren Schicht einer Wärmebehandlung auf eine Tiefe von 1 bis 2 mm unterzogen wird, um eine feinkörnige Struktur zu bilden. Mit schweißstrom bis 200 Å steigt die Dicke der abgeschiedenen Schicht auf 4 mm an und die Wärmebehandlung der unteren Schicht wird in einer Tiefe von 2 bis 3 mm auftreten.

Abb. 4 Schweißmuster.

Abb. 4 Schweißmuster.

1 - Schweißdurchgang; 2 - Schweißen von der Mitte bis zu den Rändern; 3 - Schweißen auf umgekehrte Weise; 4 - Blockschweißen; 5 - Kaskadenschweißen; 6 - Schieber schieben

Um die feinkörnige Struktur der Wurzelnaht zu erhalten, ist es erforderlich, die Schweißwalze aufzubringen, wobei zu diesem Zweck eine Elektrode mit einem Durchmesser von 3 mm und einer Stromstärke von 100 A verwendet wird. Zuvor muss die Wurzelnaht gut gereinigt werden. Auf die obere Nahtschicht wird eine Glühschicht (Dekorschicht) aufgebracht. Die Dicke dieser Schicht beträgt 1 - 2 mm. Diese Schicht kann durch eine Elektrode mit einem Durchmesser von 5 - 6 mm mit einem Strom von 200 - 300 A erhalten werden.

Ende der Naht. Am Ende des Schweißens sollte der Bruch des Lichtbogens am Ende der Naht korrekt sein. Der Krater ist die Zone mit der höchsten Menge an schädlichen Verunreinigungen, so dass Rissbildung am wahrscheinlichsten ist. Am Ende des Schweißvorgangs darf der Lichtbogen nicht gebrochen werden, wodurch die Elektrode abrupt vom Produkt abgezogen wird. Es ist notwendig, alle Bewegungen der Elektrode zu stoppen und den Bogen langsam bis zum Rand auszudehnen. Das gleichzeitig schmelzende Elektrodenmetall füllt den Krater.

Beim Schweißen von Stahl mit niedrigem Kohlenstoffgehalt wird der Krater manchmal aus der Naht zum Grundmetall entfernt. Wenn Stahl geschweißt wird, neigt er zur Bildung von Löschstrukturen, wobei der Austrag des Kraters in der Richtung aufgrund der möglichen Rissbildung nicht akzeptabel ist.

Beim Schweißen mit umgekehrter Polarität ist die Durchdringungstiefe um 40 bis 50% höher als bei Gleichstrom mit direkter Polarität, was durch unterschiedliche Wärmemengen an Anode und Kathode erklärt wird. Beim Schweißen mit Wechselstrom ist die Eindringtiefe um 15–20% kürzer als beim Schweißen mit umgekehrter Polarität. Der Durchmesser der Elektrode wird abhängig von der Dicke des zu schweißenden Metalls, der Position, in der das Schweißen ausgeführt wird, sowie von der Art der Verbindung und der Form der vorbereiteten Schweißkanten gewählt. Beim Stumpfschweißen von Stahlblechen mit einer Dicke von bis zu 4 mm in der unteren Position wird der Durchmesser der Elektrode normalerweise gleich der Dicke des Schweißgutes angenommen. Beim Schweißen von dickerem Stahl werden Elektroden mit einem Durchmesser von 4–6 mm verwendet, vorausgesetzt, dass die zu verbindenden Teile vollständig durchdrungen sind und eine ordnungsgemäße Nahtausbildung gewährleistet ist. Die Spannung bestimmt hauptsächlich die Breite der Naht. Die Tiefe der Durchdringungsspannung hat einen sehr geringen Effekt. Wenn die Schweißgeschwindigkeit mit zunehmender Spannung zunimmt, nimmt die Schweißnahtbreite ab. Die Stärke des Stroms hängt hauptsächlich vom Durchmesser der Elektrode sowie von der Länge des Arbeitsteils, der Zusammensetzung der Beschichtung und der Position der Schweißung ab. Je größer der Strom ist, desto höher ist die Leistung, d. H., Es wird mehr Metall abgeschieden. Wenn der Strom für einen gegebenen Elektrodendurchmesser jedoch zu groß ist, erwärmt sich die Elektrode schnell über den zulässigen Grenzwert, was zu einer Verschlechterung der Qualität der Schweißnaht und zu vermehrtem Spritzen führt. Abbildung 5 zeigt das Schweißschema für Stumpfschweißnähte auf dem Baldachin, auf einem entfernbaren Kupferfutter mit einer vorläufigen Schweißnaht und auf einem Stahlfutter.

Abbildung 5. Anschweißen von Andocknähten.

Abbildung 5. Anschweißen von Andocknähten.

1 - Schweißnaht "an Gewicht"; 2 - Schweißen an einer Kupferauskleidung (abnehmbar); 3 - Schweißen der verbleibenden Stahlauskleidung; 4 - Schweißen mit Vor- und Schweißnaht.

Führe horizontal, vertikal und aus deckenfugen erfordert bestimmte Fähigkeiten, da es sehr wahrscheinlich ist, dass geschmolzenes Metall ausläuft und Tropfen fallen. Um dies zu verhindern, sollte das Schweißen mit einem sehr kurzen Lichtbogen erfolgen. Außerdem sind Queroszillationen der Elektrode erforderlich.

Um die geschmolzene Metallschicht im Schweißbad zu halten, ist es erforderlich, dass die Oberflächenspannungskraft die Masse des abgeschiedenen Materials halten kann. Und je kleiner die Masse ist, desto größer ist die Wahrscheinlichkeit, dass sie von dieser Kraft (Film) gehalten wird. Dies kann durch das folgende Verfahren erreicht werden: Das Ende der Elektrode sollte periodisch vom Bad wegbewegt werden, so dass das geschmolzene Metall teilweise kristallisieren kann. Als nächstes wenden Sie einen reduzierten Strom (10 oder 20%) und Elektroden mit kleinerem Durchmesser an. All dies führt zu einer Verringerung der Breite der Schweißperle. Für Deckenfugen sind Elektroden mit einem Durchmesser von 4 mm optimal, für horizontale (einschließlich vertikale) Verbindungen werden Elektroden mit einem Durchmesser von 5 mm verwendet.

Deckengelenk Das Schwierigste von allen: Das Schweißen wird durch periodische Kurzschlüsse am Ende der Elektrode des Schweißbades durchgeführt, wobei das Metall des Schweißbades teilweise kristallisiert, was das Volumen des Schweißbades verringert. Gleichzeitig wird das geschmolzene Elektrodenmetall in das Schweißbad eingeführt. Wenn der Bogen verlängert wird, bilden sich Hinterschneidungen. Beim Schweißen dieser Nähte werden ungünstige Bedingungen für die Trennung von Schlacken und Gasen aus der Metallschmelze des Schweißbades geschaffen.

Abb. 6 Der Winkel der Elektrode beim Schweißen.

Abb. 6 Der Winkel der Elektrode beim Schweißen.

A ist der Winkel für vertikales Schweißen; B - Winkel beim horizontalen Schweißen; B - Winkel beim Deckenschweißen.

Vertikale Naht Es kann auf zwei Arten durchgeführt werden - bergab und bergauf. Steigschweißen ist vorzuziehen. In diesem Fall behält das darunterliegende, bereits teilweise kristallisierte Metall die darüber liegende Metallschmelze. Bei dieser Methode ist es praktisch, die Wurzel der Naht und der Kanten zu kochen. Dies wird durch die Tatsache erklärt, dass das geschmolzene Metall von der Elektrode in das Schweißbad fließt. Der einzige Nachteil dieser Methode ist, dass die Oberfläche der Naht mit groben Skalen bedeckt wird. Das Schweißen am Abzug ist einfacher, aber es wird schwieriger, eine qualitativ hochwertige Durchdringung der Verbindungsstelle der Teile zu erreichen. Tatsache ist, dass das geschmolzene Metall und die Schlacke unter dem Lichtbogen austreten und nur durch die Kraft der Oberflächenspannung und die Kraft des einwirkenden Lichtbogens gehalten werden können. Diese zwei Kräfte können jedoch unzureichend sein und das geschmolzene Metall fließt.

Horizontale Naht Komplexere Leistung als vertikal. Der Grund - der Fluss von geschmolzenem Metall vom Schweißbad zum unteren Rand. Dadurch kann sich entlang der Oberkante ein Hinterschnitt bilden. Beim Schweißen von Metall mit erhöhter Dicke ist es üblich, nur eine Oberkante abzuschrägen, die untere hilft, das geschmolzene Metall im Schweißbad zu halten. Das Schweißen von horizontalen Kehlnähten in Überlappungsverbindungen ist einfach und unterscheidet sich technisch nicht vom Schweißen in der unteren Position.

Das Hauptanwendungsgebiet des Argon-Lichtbogenschweißens mit nicht verbrauchbaren Elektroden sind Verbindungen aus legierten Stählen und NE-Metallen. Bei geringen Dicken argonschweißen kann ohne Zusätze durchgeführt werden. Die Schweißmethode gewährleistet eine gute Qualität und Ausbildung schweißnähteermöglicht es Ihnen, die Eindringtiefe des Metalls genau einzuhalten, was beim Schweißen sehr wichtig ist dünnes Metall mit einseitigem Zugang zur Oberfläche des Produkts. Es wurde häufig beim Schweißen von nicht rotierenden Rohrverbindungen eingesetzt, für die verschiedene Ausführungen von Schweißautomaten entwickelt wurden. In dieser Form wird das Schweißen manchmal als Orbital bezeichnet. Das Schweißen mit einer nicht verbrauchbaren Elektrode ist eine der Hauptmethoden zum Verbinden von Titan und Aluminiumlegierungen.

Argon-Schmelzelektrodenschweißen wird beim Schweißen von Edelstahl und Aluminium verwendet. Der Anwendungsbereich ist jedoch relativ klein.

Nachteile des Argon-Lichtbogenschweißens

Die Nachteile des Argon-Lichtbogenschweißens sind die geringe Produktivität bei Verwendung der manuellen Version. Die Verwendung des automatischen Schweißens ist für kurze und mehrfach orientierte Nähte nicht immer möglich.