Welcher Strom muss für das elektrische Schweißen von Metall ausgesetzt werden? 2. Schweißen mit dünnen Elektroden aus dünnen Blechstrukturen

Das Schweißen selbst mit Hilfe eines Wechselrichtergeräts aus dünnem Metall wird oft zur Ursache für das Auftreten bestimmter Schwierigkeiten, selbst unter erfahrenen Schweißern. Tatsache ist, dass hier nach ganz anderen Regeln vorgegangen werden muss als beim Zusammenfügen von Elementen mit erheblicher Dicke.

Zunächst ist zu beachten, dass übermäßig warmes, dünnes Metall strengstens verboten ist, da es durchbrennt und Löcher in seiner Struktur erscheinen. In dieser Hinsicht führt die Elektrode beim Schweißen ziemlich dünner Bleche so schnell wie möglich zu, ohne sie beiseite zu legen.

Eine weitere Schwierigkeit, die mit dem Schweißen von relativ dünnem Metall verbunden ist, ist das Erfordernis, kleine Ströme zu verwenden. Wenn auch nur ein kleiner Bruch auftritt, geht der Bogen aus. In einigen Fällen gibt es sogar mit der Zündung Schwierigkeiten, daher müssen Sie Geräte mit guten Volt-Ampere-Eigenschaften verwenden. Das Gerät sollte es Ihnen auch ermöglichen, den Strom stufenlos einzustellen, insbesondere beim Schweißen mit Argon.

Halbautomatisch wechselrichtereinheit ermöglicht es Ihnen, eine Verbindung von bester Qualität zu erhalten, die recht stark und haltbar ist. Wenn eine Person keine ausreichenden Erfahrungen in der Anwendung des halbautomatischen Schweißens hat, ist es am besten, wenn Sie etwas Erfahrung im Bereich des Schweißens von dicken Elementen sammeln, bevor Sie ein dünnes Metall verbinden. Fakt ist: Je dünner der Stahl ist, desto schwieriger wird es, eine zuverlässige Naht zu erhalten.

Die wichtigste positive Eigenschaft der Halbautomatik schweißgeräte ist ihre Fähigkeit, bei niedrigen Strömen und mit geringer Spannung einwandfrei zu arbeiten.

Muss der Erfahrung zuhören professionelle Schweißerdie empfehlen, für ihre eigene Sicherheit zu sorgen. Beim Schweißen von Metallen ist eine spezielle Schutzmaske erforderlich, die die Augen vor Beschädigung durch zu helle Strahlung schützt.

Die Dicke der Elektroden für das Argon-Schweißen sollte nicht zu groß sein - ihr maximaler Durchmesser beträgt etwa 2,5 mm. Mit dem Wechselrichter können Sie den Strom sehr schnell anpassen. Dies geschieht mit einem einzigen Griff und der Strom liegt im Bereich von 10 bis 200 A. Je dünner die Elektrode ist und je dünner die zu verschweißenden Werkstücke sind, desto weniger Strom wird optimal sein.

Arbeitstechnologie

Um richtig zu verstehen, wie man dünnes Metall mit einem Wechselrichter kocht, müssen Sie zunächst herausfinden, welche Arbeitsmethoden angewendet werden. Viele Profis empfehlen, die Elektrode in einem leichten Winkel zum Werkstück zu halten. Eine Bördelmethode ist hier hilfreich, wenn die Kanten der Teile leicht gebogen sind und sich alle 10-15 cm mit den kürzesten Nähten zu verbinden beginnen.

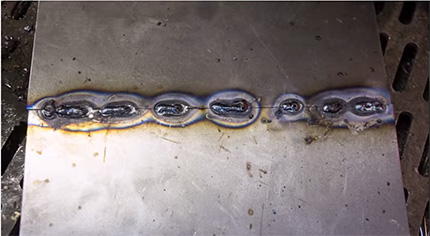

Das Schweißen von dünnem Metall mit einem Wechselrichter führt häufig zur Bildung von Durchbrüchen (insbesondere wenn die Arbeit ohne Unterbrechung ausgeführt wird). Um das Auftreten eines solchen Fehlers zu verhindern, kann der Lichtbogen für eine Sekunde abgerissen werden. Danach wird es wieder an die gleiche Stelle gebracht und einige Millimeter weiter ausgeführt. Dieses Verfahren ist zeitaufwendiger, jedoch wird das Schweißen von Metallteilen mit höherer Qualität erhalten. Das geschmolzene Metall wird sich während des Fehlens des Lichtbogens etwas abkühlen. Dies wird bei der Farbänderung der Naht deutlich sichtbar. Die Hauptsache bei dieser Technologie ist, eine zu lange Lichtbogenabtrennung zu verhindern, da sonst der Stahl zu stark abkühlt.

Wenn eine Punktnaht verwendet werden kann, ist es besser, diese zum Schweißen dünner Teile zu verwenden. Sein Kern liegt in der Herstellung von kleinen Anschlägen in geringer Entfernung, die die Teile an einem Ort halten.

Argono lichtbogenschweißen Es ist viel einfacher, wenn eine Kupferplatte unter die Stelle der Formnaht gelegt wird. Tatsache ist, dass Kupfer völlig andere technologische Eigenschaften aufweist als Stahl, insbesondere ist seine Wärmeleitfähigkeit fast eine Größenordnung höher als die von Stahl. Wenn Sie es unter die Formnaht legen, nimmt es die meiste Hitze auf, während der Stahl nicht überhitzt.

Wie schweißt man verzinkte Bleche?

Galvanisierter oder verzinkter Stahl ist ein dünnes Metallblech, das im Produktionsprozess im Tauchverfahren mit einem Element wie Zink bearbeitet wurde. Wenn solche Elemente miteinander verbunden werden müssen, muss der Zinküberzug an den zu verschweißenden Kanten vollständig gereinigt werden. Gehen Sie auf eine der folgenden Arten vor:

- Entfernen Sie die Schicht mechanisch - mit einem Winkelschleifer und Schleifscheibe, Metallbürste oder Schmirgelpapier;

- Zum Ausbrennen durch Schweißen - Zink verdampft bei einer Temperatur von etwa 900 Grad. Daher muss die Elektrode zweimal entlang der gebildeten Naht geführt werden. In diesem Fall muss jedoch beachtet werden, dass Zinkdämpfe äußerst giftig sind. Daher dürfen diese Arbeiten entweder im Freien oder in einem gut belüfteten Raum durchgeführt werden.

Nach jedem Durchgang muss die Elektrode den Fluss von der Oberfläche des Werkstücks entfernen. Wenn das Zink vollständig entfernt ist, fangen sie an, das Metall selbst zu schweißen. Um die beste Verbindungsqualität zu erhalten, sollten Sie zwei Arten von Elektroden verwenden.

Die Basis der Naht wird auf der Basis des Materials mit einer Rutilbeschichtung hergestellt. Sie muss die Naht so sorgfältig wie möglich ausbilden, um zu viele Vibrationen zu vermeiden. Verblendungsnaht sollte viel breiter gemacht werden. Hierfür eignen sich Standardelektroden mit herkömmlicher Beschichtung.

Wie wählt man eine Polarität?

Zuverlässig zu erhalten geschweißte Verbindung Es ist notwendig, den richtigen Parameter wie die Polarität zu wählen, und es kann direkt oder invers sein:

- Direkte Polarität sorgt für keine zu hohe Temperatur, und in der Dicke des Metalls gelangt die Wärme in einen engen, aber tiefen Bereich.

- Die umgekehrte Polarität sorgt für eine höhere Temperatur und der Schmelzbereich ist nicht zu tief, sondern sehr breit.

Um zu wissen, wie man ein dünnes Metall schweißt, müssen Sie diese Option sehr sorgfältig auswählen. Wenn Sie eine positive Ladung auf das zu schweißende Werkstück auftragen, erwärmen sich diese am stärksten. Wenn ein positives Element an den Leiter angeschlossen wird, erwärmt sich die Elektrode zu stark, was zu Verbrennungen des Werkstücks führen kann.

Es empfiehlt sich, beim Verbinden dünner Metallelemente die umgekehrte Polarität zu verwenden. In diesem Fall ist es möglich, die optimale Stromstärke zu erhalten, die es Ihnen ermöglicht, die Bildung der Schweißnaht zu beobachten und diesen Prozess direkt zu kontrollieren. Wenn dieser Prozess so genau wie möglich eingestellt wird, kann am Ende eine feste Verbindung hergestellt werden, ohne dass das Werkstück und andere Defekte durchbrennen. Während des Schweißvorgangs sollte die Elektrode so langsam wie möglich ausgeführt werden. Dann wird das Endergebnis zufriedenstellend sein.

Das größte Problem beim Lichtbogenschweißen von Blechen mit einer Dicke von weniger als 2 mm ist die Wahrscheinlichkeit des kontinuierlichen Eindringens bestimmter Abschnitte des zu schweißenden Metalls und das Auftreten von Löchern, die später zum Schmelzen sehr problematisch sind. Um diesem Problem nicht zu begegnen, müssen für dieses Material ein geeigneter Durchmesser der Elektrode und der entsprechende Schweißstrom ausgewählt werden.

Wenn ein dünnes Blech mit einem dickeren Blech verschweißt werden muss, kann die Übergangszone ungleichmäßig werden.

Welche Elektrode wäre vorzuziehen?

Wann zum Aussehen des Produkts und der Form schweißnaht Es werden keine hohen Anforderungen gestellt, beispielsweise beim Schweißen von Niederdruckrohrleitungen oder Metalltanks kann produziert werden schweißen Elektrode Æ 3-4 mm mit einem maximalen Strom von 180 A.

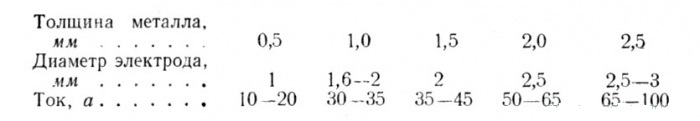

Falls Stahl mit geringerer Dicke als Rohling verwendet wird oder erhöhte Anforderungen an das Aussehen des Produkts sowie an den Nahtabschnitt (Knotenelemente von Metallstrukturen, Nahtstellen an den Verbindungsstellen) gestellt werden, wird das Schweißen mit dünnen Elektroden mit den unten angegebenen niedrigeren Stromwerten durchgeführt

Wenn Sie sich überlappen, muss der Strom um 10-15% erhöht werden. Im Fall von T-Verbindungen - um 15-20%. Solche Systeme erfordern spezielle Beschichtungen für Elektroden, bei denen die Verbrennung stabil ist und der Lichtbogen mit einer kleinen Stromstärke angeregt wird. Dies sollte der Erwärmungsgeschwindigkeit des Produkts entsprechen, so dass die Naht am Ende eine leichte Verdickung und ein akzeptables Aussehen aufweist.

Es ist besser, Werkstücke mit Elektroden des Typs MT-2, OMA-2 oder ähnlichen Markierungen auf einer dicken, dicken Kupferauskleidung mit guten Wärmeübertragungseigenschaften herzustellen. Stahlbeläge können verwendet werden. Beim Arbeiten mit dünnem Blech muss das Schweißgerät berücksichtigen, dass es nicht wünschenswert ist, oszillierende Bewegungen in Querrichtung mit der Elektrode auszuführen.

Bevorzugte Schweißnähte

Kaltgewalztes Stahlblech mit einer Dicke von 0,5 bis 1 mm kann durch Schmelzen des oberen Blechs mit überlappen schweißelektrode, unter Ausschluss des Durchbrennens des Metalls (1).

Beim Schweißen mit dünnen Elektroden wird auch ein Lichtelektrodenhalter mit flexiblen elektrischen Drähten mit einem Durchmesser von bis zu 10 mm 2 verwendet. Umrichter oder Transformatoren, die für eine gleichmäßige Krafteinstellung ausgelegt sind, sind für niedrigere Modi beim Schweißen von dünnem Stahlblech vorgesehen. schweißstrom. Es ist wünschenswert, dass ihre im Leerlauf wurde mit erhöhter Spannung durchgeführt.

Kaltgewalztes Stahlblech darf mit einer nicht verbrauchbaren Elektrode (6-10 mm) mit Gleichstrom und ohne Additiv mit Randbördelung verschweißt werden (Abb. 2, a). Die Elektrode wird mit einem Durchmesser von 6-10 mm aufgenommen, der Strom beträgt bis zu 160 A. Bei diesem Modus beginnen die Perlenkanten unter der Bildung einer Schweißnaht zu schmelzen. Das Schweißen von kaltgewalztem Blech mit einem Kohlenbogen ist sehr produktiv. Die Geschwindigkeit erreicht 70 m / h.

Wenn Sie Metall mit einer größeren Dicke mit einer Kohlenstoffelektrode schweißen, müssen Sie einen Draht oder ein Band in die Schweißzone legen. Wenn sie geschmolzen sind, bilden sie die erforderliche Menge an Füllmaterial, aus der die Naht gebildet wird (Abb. 2, b).

Andere angewandte Methoden.

Das Lichtbogenschweißen von kaltgewalztem dünnem Metall ist daher in technischer Hinsicht viel schwieriger als Gas gasschweißen wird weiterhin zur Herstellung von Blechen verwendet. Akzeptable Ergebnisse können durch Lichtbogenschweißen für Bleche in einer schützenden CO 2 -Umgebung erzielt werden.

Kaltgewalzte Bleche mit einer Dicke von bis zu 2 mm werden mit einer automatischen Maschine und einer halbautomatischen Maschine unter Verwendung von Flussmittel und Draht mit geringem Durchmesser ziemlich gut geschweißt.

Die wirtschaftlichste Art des Schweißens von Blechen ist die elektrische widerstandsschweißen, das kann rollen oder punktgenau sein. Durch eine solche Schweißmethode erhalten Sie die höchste Schweißqualität, während die Verformungen des Produkts minimal sind.

Die endgültige Entscheidung, welches Verfahren für das Dünnblechschweißen angewendet werden soll, wird getroffen, wenn alle Parameter des Produkts sowie die Produktionsbedingungen und -möglichkeiten bekannt sind.

- Hauptanforderungen

- Halbautomatisches Schweißen: Nuancen

- Grundlegendes zu den verwendeten Elektroden

- Ein paar Tipps von den Meistern des Schweißens

- Schweißprozess

In der Industrie ist bei der Herstellung verschiedener Teile sehr oft das Schweißen von dünnem Metall mit einer Elektrode erforderlich. Diese Frage bleibt heute sowohl für Schweißanfänger als auch für erfahrene Schweißer eine der problematischsten Aufgaben. Wir müssen eine Vielzahl von Produkten schweißen. Beispielsweise besteht die Karosserie eines Autos zum größten Teil aus dünnen Stahlblechen. Die Hauptverwendung von Blech betrifft die Wirtschaftlichkeit der Produktion.

Beim Schweißen werden verschiedene Metalle miteinander verbunden.

Hauptanforderungen

Natürlich erfordert diese Art des Schweißens eine besondere Herangehensweise, wobei einige besondere technologische Anforderungen gestellt werden.

Wenn ein solches Metall gekocht wird, ist die Verwendung einer geeigneten Elektrode sehr wichtig. Die Größe der Elektrode ist in direktem Verhältnis zur Dicke des Blechs. Bei Stahlblech mit einer Dicke von 3 mm müssen Schweißarbeiten mit einer 3 mm-Elektrode ausgeführt werden. Für dünnere Bleche werden besonders dünne Elektroden ausgewählt. Wenn zum Beispiel eine Folie eine Dicke von 2,5 mm hat, ist eine Elektrode mit demselben Durchmesser erforderlich.

Wenn ein dünnes Metall geschweißt wird, ist ein Schweißstrom in einer bestimmten Höhe erforderlich. Dieser Parameter hängt von zwei Werten ab:

- aktuell;

- die Größe der Elektrode.

Wenn ein 3 mm Stahlblech geschweißt wird, wird der Schweißstrom normalerweise auf über 140 A eingestellt. Wenn eine besonders dünne Elektrode verwendet wird, muss der Schweißstrom verringert werden. Normalerweise installiert 50 A.

Noch eins wichtiger ParameterWenn mit dünnem Metall gearbeitet wird, wird die Art der verwendeten Elektroden verwendet. Die geringe Dicke des Metalls erfordert einen geringen Strom, es werden Elektroden mit einer Beschichtung benötigt, die es leicht macht, einen Funken zu erzeugen und gleichmäßig zu verbrennen. Das Schmelzen solcher Elektroden sollte sehr langsam sein. Beim Schweißen sollte das Metall flüssig werden.

Zurück zum Inhaltsverzeichnis

Halbautomatisches Schweißen: Nuancen

Meistens kannst du dich heute treffen automatische Schweißmaschine. Dieses Gerät wurde speziell für das Schweißen von dünnen Blechen entwickelt. Der bekannteste ist der Wechselrichter.

Zum Schweißen verschiedener Metalle mit unterschiedlichen Elektroden.

Das halbautomatische Gerät erfüllt diese Aufgabe sehr leicht. Da er eine spezielle Einstellung hat, kann er sehr wenig Strom liefern. Eine solche Operation hängt ab von:

- vorschubgeschwindigkeit des Füllmaterials;

- aktuelle Stärke

Praxis und Erfahrung stehen jedoch an erster Stelle. Halbautomatisch ermöglicht kontinuierliches Schweißen, wenn die Naht gleichmäßig über die gesamte Oberfläche des Teils geführt wird. Er hat die Fähigkeit, Punktschweißen durchzuführen. Wenn Sie ein halbautomatisches Gerät verwenden, müssen Sie die Elektrode nicht auf das Metall klopfen. Drücken Sie einfach den Kippschalter im richtigen Moment.

Zurück zum Inhaltsverzeichnis

Grundlegendes zu den verwendeten Elektroden

Varianten, Größen und Beschichtungen von Elektroden sind heute sehr häufig zu sehen. Um das Schweißen bei einem geringen Strom durchzuführen, tragen Sie die Elektroden mit einer speziellen Beschichtung auf. Es hilft beim schnellen Auftreten eines Funkens, unterstützt das stetige Brennen. Eine solche Elektrode schmilzt langsam und bildet ein fließfähiges Metall. Daher hat die Naht ein schönes Aussehen.

Die Elektrode der Marke OMA-2 erfüllt diese Anforderungen vollständig. Ihre Beschichtung besteht aus:

- titankonzentrat;

- ferromanganerz;

- mehl.

Zusätzlich zu den obigen Substanzen weist die Beschichtung andere Additive auf, die ein stabiles Lichtbogenbrennen ermöglichen. Das ist es, was beim Schweißen von dünnem Metall benötigt wird.

Elektroden der Marke MT-2 haben auch ähnliche Eigenschaften. Sie sind auch sehr leicht, sehr dünnes Metall zu kochen. Im Gegensatz zu OMA-2 sollte jedoch nur geschweißt werden gleichstromund mit umgekehrte Polarität. Wenn die Dicke der geschweißten Bleche 1 mm überschreitet, darf mit Wechselstrom geschweißt werden.

Dünne Stahlbleche werden durch Gasschweißen gut gekocht.

Es stellt sich eine sehr hochwertige Naht heraus, die der durch elektrisches Schweißen erhaltenen Naht weit überlegen ist. Es sollte jedoch angemerkt werden, dass in Gegenwart eines Wechselrichters nicht unbedingt ein spezielles Gasschweißgerät gekauft werden muss, um eine Naht herzustellen. Unwirtschaftlich und ineffizient. Mit einer gewissen Erfahrung und Fähigkeit erhalten Sie eine gute Naht beim Elektroschweißen.

Zurück zum Inhaltsverzeichnis

Um Schweißarbeiten durchzuführen, ist Folgendes erforderlich:

Überlappungsschweißen wird durch Übereinanderlegen von Metallblechen durchgeführt. Die Größe der Überlappung hängt vom Zustand der Kanten ab. Je glatter sie sind, desto kleiner ist die Überlappung. Es ist wünschenswert, dass die Größe der überlagerten Blätter 5 mm überschreitet.

Blätter untereinander sollten engen Kontakt haben. Verwenden Sie dazu Klemmen, Klemmbügel oder hohe Druckbelastungen. Blätter sollten kein Lumen zwischen sich haben, da das Oberblatt verbrennen kann.

Für den Schweißvorgang müssen Sie einen bestimmten Wert des Schweißstroms einstellen. Dieser Wert hängt ab von:

- elektrodengröße;

- blechstärke.

Wenn das Stahlblech eine Dicke von weniger als 1 mm hat, muss der Schweißstromparameter 40 A erreichen. Ein viel geringerer Strom wird für Elektroden mit einem Durchmesser von 2 mm verwendet. Wenn der Durchmesser 3 mm beträgt, steigt der Strom an.

Bevor Sie mit der ernsthaften Arbeit beginnen, müssen Sie ein wenig auf einem Blech ähnlicher Dicke üben. Dadurch wird es möglich, den optimalen Wert des Schweißstroms zu bestimmen. Sie steht in direktem Zusammenhang mit der Netzspannung und den am Gerät eingestellten Werten. Während des Probeschweißens ist es möglich, eine bestimmte Art und Weise herauszufinden, dass das Metall nicht verbrannt wird. Tatsache ist, dass Sie den Lichtbogen oft löschen und erneut zünden müssen. Wenn Sie sich beim Entfernen der Elektrode etwas verzögern, wird mit Sicherheit ein Loch im Metall sichtbar.

Schweißbleche müssen zuerst unter sich greifen. Dafür werden kleine Nahtüberbrücker hergestellt. Normalerweise überschreitet ihr Wert 10 mm nicht. Der Jumper-Abstand beträgt 50 mm und wird entlang der gesamten Stoßlänge hergestellt. Der Schweißvorgang muss periodisch unterbrochen werden. Die Elektrode wird zurückgezogen, um den Lichtbogen zu löschen, dann wird sie schnell wieder gezündet. In solchen Momenten findet keine Abkühlung des Metalls statt. Die Stärke des Stroms und die Größe der Dicke des Metalls beeinflussen die Zeit, zu der ein kontinuierlicher Bogen beobachtet wird. Der Lichtbogen brennt etwa 3 Sekunden, wenn die Metalldicke weniger als 1 mm beträgt.

Nachdem Sie sich mit bestimmten Fertigkeiten befasst haben, können Sie den wichtigsten technologischen Schweißprozess durchführen. Bleche müssen komplett verschweißt sein. Dafür wird geschweißt intermittierende Naht. Um eine solche Naht zu erhalten, bewegt sich die Elektrode periodisch zu dem kalten Teil der Verbindung. Infolgedessen beginnt sich das Metall nicht zu verziehen, insbesondere wenn die Verbindung eine Länge von mehr als 200 mm hat. Wenn eine durchgehende Naht kurz ist, wird der Verzug minimiert. Das Schweißen muss am Stoßende beginnen und sich allmählich auf die andere Seite, dann in die Mitte und so weiter bewegen.

Sehr dünne Stumpfnähte können geschweißt werden. Für einen solchen Vorgang ist es erforderlich, dass die Ränder der Platte einen minimalen Spalt relativ zur Gesamtlänge der Verbindung haben. Das Beste ist das Fehlen einer Lücke. Um dünnes Blech stumpf zu schweißen, ist an der Unterseite ein spezieller Hilfsträger angebracht. Dies ist zwingend erforderlich, da es sehr schwierig ist, Schweißarbeiten mit einem sehr dünnen Blech ohne Futter durchzuführen. Wenn jedoch ein Schweißinverter, exzellente Elektroden, importiert wird, ist ein solches Schweißen durchaus akzeptabel.

Zur Verbindung von Metallteilen werden eine Vielzahl von Geräten und Schweißverfahren eingesetzt. Aber wenn es um den Anschluss dünner (weniger als 2 mm) Rohlinge geht, sind nicht alle Methoden und Geräte für diesen Zweck geeignet. Dieses Metall wird auch "Dünnblech" genannt. Es wird in vielen Bereichen verwendet, z.

- automobil-, Schiffbau-, Flugzeug- und Schienentransport;

- alle Arten von Rumpfstrukturen;

- verkleidungsteile von Gebäuden

Das Schweißen von Blechen wird von Handwerkern und Handwerkern nicht verschont. Aufgrund der Tatsache, dass schweißinverter Die im Alltag weit verbreitete Frage stellt sich die berechtigte Frage: Kann man ein dünnes Metall zu Hause mit einem Wechselrichter schweißen? schweißmaschine? In diesem Artikel versuchen wir herauszufinden, wie man Metall richtig mit einer Elektrode verschweißt, die Feinheiten und Feinheiten dieses Prozesses herausfindet.

Wenn Sie beim Schweißen von dünnem Metall unerfahren sind, sollten Sie sich zuerst mit der Technologie und den Funktionen vertraut machen. Bevor Sie die benötigten Teile schweißen, üben Sie an unnötigen Rückständen oder an einem defekten Teil. Dann wird gesehen, wie sich das Verschleißmetall der Elektrode verhält und wie der Lichtbogen bleibt. Beim Inverter-Schweißen wird nur ein geringer Strom benötigt, da der Arbeitsspalt zwischen Elektrode und Werkstück nicht unterbrochen werden kann. Für jede Art von Schweißarbeiten benötigen Sie Schutzausrüstung und -kleidung: hitzebeständige Lederhandschuhe, grobe, nicht brennbare Kleidung, einen Schweißhelm oder eine Schutzbrille, vorzugsweise Stiefel mit dicker Gummisohle.

Der Arbeitsablauf beim Schweißen mit einem Wechselrichter

Vorbereitung auf die Arbeit

Wie man dünnes Metall mit einem Wechselrichter richtig kocht, wissen nicht alle. Deshalb unten schritt für Schritt Anweisungen für Einsteiger Beschreibt den Arbeitsablauf beim Schweißen durch Lichtbogenschweißen von dünnem Metall:

- Wir wählen die Elektrode und die Stärke des Schweißstroms. Häufig wird auf dem Körper der Schweißmaschine Strom für unterschiedliche Metalldicken geschrieben. Der optimale Wert liegt zwischen 35 und 40 A. Wählen Sie die Elektroden zum Schweißen von dünnem Metall gemäß der Tabelle aus.

- Legen Sie nun die ausgewählte Elektrode in die Halterung und klemmen Sie die Erdungsklemme am Werkstück fest.

- Es ist wichtig abzubrechen, dass die zu verschweißenden Teile fest zusammenpassen.

Arbeitsausführungsprozess

- Das Schweißen beginnt mit einer Punkt-Klebeelektrode, um dünnes Metall entlang der Kanten zu schweißen. Anschließend wird in der Mitte der zukünftigen Naht ein Punkt angebracht. Das Metall hat also keine Zeit zum Aufwärmen und die interne Spannung ist gleichmäßig verteilt. Punkte werden in kurzen Bewegungen ausgeführt.

- Nach jeder Anwendung muss die Schweißstelle mit einer Metallbürste gebürstet werden, um Schlackespuren zu entfernen.

- Der Vorgang des Anbringens von Punkten wird fortgesetzt, bis sie sich zu überlappen beginnen und die Naht fest wird. Es ist wichtig, dass das Metall nach jedem Durchgang nicht punktuell abkühlt und sich nicht abkühlt, da das Metall sich nicht verzieht und die Produktgeometrie nicht beeinträchtigt wird.

- Nachdem die Punktnaht fest geworden ist, kann sie aus Gründen der Dichtheit mit einer festen Naht in einem sehr kurzen Bogen durch die Elektrode am Putz geführt werden, und es ist notwendig, schnell genug zu führen.

Erfahrene Schweißer empfehlen, die zu schweißende Fläche relativ zum Horizont zu neigen und zu führen schweißnaht von unten nach oben. Die Naht muss "gezogen" werden, in diesem Fall wird die Schlacke durch den Druck des Schweißlichtbogens abfließen und geblasen.

Der Hauptnachteil beim Schweißen von Dünnschichtmetallprodukten ist die hohe Wahrscheinlichkeit von Verbrennungen, Verformungen und Beschädigungen des Metalls. Der Hauptgrund, ungenaue Arbeit des Schweißers, später beschädigtes Produkt.

Aus dem Vorstehenden kann geschlossen werden, dass das Lichtbogenschweißen von dünnen Blechen mit einer Elektrode in hoher Qualität nur unter sorgfältiger Untersuchung der spezifischen Merkmale des Prozesses und der richtigen Auswahl der Ausrüstung durchgeführt werden kann. Der gewünschte Lichtbogen kann nur von einem erfahrenen Schweißer erzeugt werden, der bereits seine Hand gefüllt hat und die erforderliche Stromstärke ermittelt hat.