Глава XV. Плазмена дъга и други видове термично рязане. Голяма енциклопедия на нефта и газа

Инсталации за автоматично заваряване на надлъжни шевове на черупките - налични на склад!

Висока производителност, удобство, лекота на управление и надеждност при работа.

Заваръчни екрани и защитни завеси - на склад!

Защита срещу радиация при заваряване и рязане. Голям избор.

Доставка в цяла Русия!

Наред с кислородното рязане в промишлеността широко се използват и други методи на термично рязане, при които металът се нагрява не от газов пламък, а от електрическа дъга, нискотемпературна плазма или лазерен лъч.

същност рязане на дъга е, че между електродите и изрязания детайл се възбужда електрическа дъга, която разтопява метала. Металът се отстранява от разфасовката с поток от кислород или въздух.

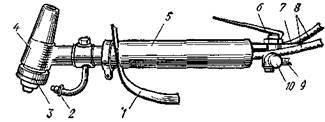

Когато кислород-дъга рязане, кислород влиза в прорязани през вътрешния канал на металния електрод (фиг. 19.1), покрити с покритие на специален състав. Дръжката на горелката задържа електрода и осигурява кислород. Процесът на рязане започва с възбуждане на дъгата между електрода и метала, след което се подава кислород, който окислява метала в разреза и насилствено отстранява продуктите от реакцията от отрязаната кухина.

В подводното кислородно-дъгово рязане се използват както топилни, така и нетопящи се електроди. Първите са изработени от стоманени тръби с външен диаметър 8 mm, дебелина на стената 2 ... 2,5 mm и дължина 400 mm. На повърхността на тръбата се нанася водоустойчиво покритие, което позволява на електрода да се поддържа върху металната повърхност, което осигурява постоянно разстояние между електрода и метала, както и стабилността на дъгата.

Фиг. 19.1. Схема за рязане с кислород:

1 - захранване; 2 - водач, 3 - електрическо задвижване; 4 - метал за рязане; 5 - електрод; α - ъгълът на електрода към металната повърхност

В допълнение, използването на карборундно покритие увеличава продължителността на едноелектродната работа от 1 до 40 минути. При рязане на въздух вместо метал се използват кухи въглеродни или графитни електроди, което води до значителни икономии на метал.

Рязане с въздушна дъга металите изпълняват твърд въглероден или графитен електрод, фиксиран в държача на електрода. В фиксираната гъба последно пробиват отвори за подаване на въздух, успоредни на оста на електрода.

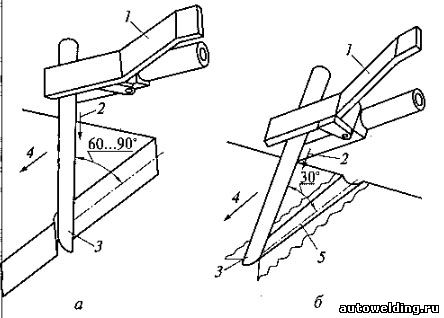

Фиг. 19.2 Схеми за разделяне (а) и повърхностно (б) въздушно-дъгово рязане:

1 - държач за електрод; 2 - въздушна струя; 3 - електрод; 4 - посока на рязане; 5-метал за рязане

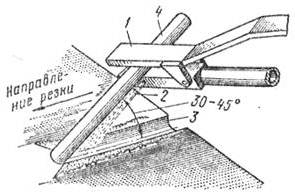

Съществуват два вида въздушно-дъгово рязане - разделяне и повърхностно рязане. При разделянето режещият електрод се вкарва в кухината на срезката (фиг. 19.2, а) под ъгъл спрямо повърхността на отрязания метал, съставляващ 60 ... 90 °.

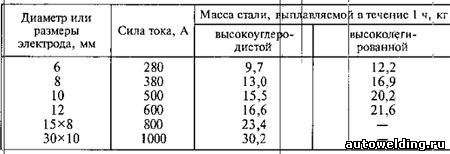

В случай на повърхностно въздушно-дъгово рязане, дъгата изгаря между края на електрода и повърхността на обработвания метал. Електродът е наклонен към повърхността под ъгъл от 30 ° в посока, обратна на посоката на рязане (фиг. 19.2, б). Рязането се извършва на постоянен ток. обратна полярност, Напрежението на дъгата е 45 ... 50 V, токът е 250 ... 500 A (за отделните факли - до 1600 A), диаметърът на електрода е 6 ... 12 mm, налягането на въздуха е 0,4 ... 0 , 6 MPa, консумацията му е 20 ... 40 m 3 / h. Масата на стопения метал в рамките на 1 час достига 20 кг.

Трябва да се отбележи, че методите за разделяне на кислорода и въздушно-дъговото разделяне се използват само в случаите, когато не се изисква високо качество на режещата повърхност или липсва запалим газ.

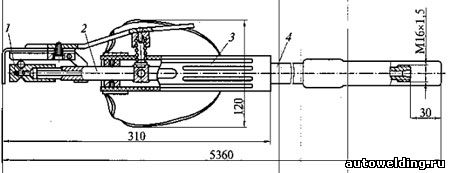

Най-широко разпространеното повърхностно въздушно-дъгово рязане, свързано с отстраняване на дефекти в заваръчните шевове, както и дефекти в стоманата, чугуна и цветните отливки. Вътрешната индустрия произвежда факели RVDM-315 (фиг. 19.3) и RVDL-1600.

Фиг. 19.3. Резач за въздушно-дъгово рязане RVDM-315:

1 - устройство за контакт-дюза; 2 - тялото на държача за електрод с вграден въздушен клапан; 3 - дръжка; 4 - комуникации с газ и ток

При преработката на високолегирана стомана и желязо повърхностното въздушно-дъгово рязане се конкурира с повърхностно рязане с кислороден поток, тъй като неговата употреба не изисква флюс, запалим газ и кислород. Източниците на ток за въздушно-дъгово рязане са заваръчни преобразуватели, високомощни изправители и източници на променлив ток с твърда токоволтова характеристика, които осигуряват стабилно протичане на процеса на отстраняване в електрически импулсен режим с ток до 2000 А. Подаването на въздух от компресорите е 20 ... 30 m 3 / h Препоръчва се на въздуховода да се монтират сепаратори за влага и масло.

Приблизителните режими на повърхностно въздушно-дъгово рязане са дадени в Таблица. 19.1.

Качеството и производителността на ръчното рязане на въздушна дъга до голяма степен зависят от уменията на ножа. Например поради нееднородността на подаването на електрода дълбочината на канала се променя.

Неравномерно движещият се електрод може да докосне метала, което причинява локално втвърдяване на последния. Съдържанието на въглерод се увеличава на повърхността на рязане и при ниско налягане на въздуха (до 392 kPa). При оптимални параметри на повърхностно рязане на въздушна дъга, дебелината на слоя с високо съдържание на въглерод на повърхността на среза не надвишава 80 микрона.

При обработка на нисковъглеродни и нисколегирани стомани Средното съдържание на въглерод на повърхността на рязане е 0,25 ... 0,35%, което не предизвиква усложнения при последващо заваряване, тъй като съдържанието на въглерод в заваръчния метал нараства само с 0,02 ... 0,03%. Увеличаването на съдържанието на въглерод на повърхността на разфасоването обаче може да доведе до влошаване на пластичните свойства на метала. За да се увеличи пластичността на повърхността на рязане след нарязване на повърхността на въздушната дъга, се препоръчва каналът да бъде обработен с шлифовъчен диск до дълбочина 0,5 mm.

Електрическата дъгова рязане на метали им позволява да се разделят на части чрез топене на метал на мястото на рязане с въглеродни или метални електроди. При рязане с въглероден електрод с диаметър 10-20 мм използвайте директна полярност; сила на тока е 400-1000 А. Режещ материал с дебелина до 20 мм може да се извърши с променлив ток с ток от 280 А. Използването на метални електроди с дебело покритие подобрява качеството на рязане, намалява ширината на рязането и дава по-гладки ръбове. Дъговото рязане се използва при разглобяване на стари метални конструкции, магистрални тръбопроводи, рязане на метален скрап, премахване на стробираща система, рязане на цветни метали, стомана и чугун, изгаряне на отвори, както и при извършване на ремонтни и монтажни работи. Въздушно-дъговото рязане на стомана и цветни метали се извършва на постоянен ток с обратна полярност от въглероден електрод при налягане на въздуха 0,2-0,6 MN / m 2 (МРа). Това рязане се основава на топенето на метала и неговото продухване със сгъстен въздух. Сгъстен въздух 2 влиза в ножа 1 и протича по протежение на електрода 3

Фиг. 182. Рязане на въздушна дъга: а - изолация; б - повърхностни

При повърхностно рязане (фиг. 182, б) дълбочина и ширина на жлеба 4 зависи от диаметъра на електрода 3. Металните електроди подобряват качеството на рязане. Киселинно-дъговото рязане едновременно използва топлината на заваръчната дъга за загряване на метала и топлината, която се развива при изгарянето на метала в кислород. Напоследък се използва дъгова рязане на метали (особено сплави на алуминиева основа) в защитна газова среда. Методът се основава на режещите свойства на електрическа дъга, изгаряща между волфрамов електрод и материал, който се реже в смес от аргон и водород. за ръчно рязане използвайте смес от 80% аргон и 20% водород, за механизирани - 65% аргон и 35% водород.

Плазмена дъга Рязането е прогресивен и високопроизводителен начин за рязане на метали. Извършва се чрез дълбоко проникване на метала чрез компресирана дъга в зоната на рязане и отстраняване на стопените метални частици от газовия поток. На фиг. 80 е блок-схема. Дъгата се възбужда и изгаря между волфрамовия електрод / и отрязания метал 5. Токът е постоянен, директна полярност. Електродът се намира във вътрешността на охладения меден мундщук 2. Плазмообразуващият газ се подава към канала на мундщука под налягане, чиято струя компресира колоната на дъгата 3. Под действието на дъгата газът се загрява до висока температура, образувайки плазма с температура\u003e 10,000 ° G. Плазмената струя 6, която има висока температура и висок дебит, разтопява метала по линията на рязане 4 и издухва стопения метал от зоната за рязане. Плазмено-дъговото рязане може да се използва за рязане на легирани и въглеродни стомани, чугун, цветни метали и техните сплави. Прилагането му е най-рационално и икономично при рязане на високолегирани стомани, цветни метали и техните сплави. Електродите са изработени от лантанов волфрам VL-10 или ториран волфрам BT-15. Плазмените газове са чист аргон от най-висок клас (ГОСТ 10157-73), азот от техническа степен 1 (ГОСТ 9293-59), смес от аргон с технически водород, въздух. Източниците на електродъгово захранване са PSO-500 едноточкови заваръчни преобразуватели и VKS-500 токоизправители. За осигуряване на повишено напрежение празен използвайте последователна връзка на два или три преобразувателя на една дъга

През 1802 г. акад. В. В. Петров открива феномена на дъговия разряд. През 1882 г. руският изобретател Н. Н. Бенардос предложил да се използва електрическа дъга за заваряване на метали с въглероден електрод. През 1888 г. минният инженер Н. Г. Славянов заменя графитния електрод с метален. В момента около 99% от извършената работа чрез електродъгово заваряване се извършва по метода на Славянов. Дъгова заварка на дистрибуцията заема първо място сред другите видове заваряване. Използва се при производството на всички видове подвижен състав на железопътния транспорт, морски и речни кораби, котли, автомобили, подемни съоръжения, тръбопроводи за газове, течности и насипни материали, метални конструкции и укрепване на сгради, промишлени сгради, мостове, възли и части от електрически, селскостопански и други машини и механизми.

Почти всички електрозаварени метали са структурни стоманисив и сферографитен чугун, мед, алуминий, никел, титан и техните сплави и други метали и сплави.

Бевардос заваряване, Заваряването се извършва с графитен електрод с или без запълващ метал от пръта; Заваряването по този начин е ограничено. Той се използва за свързване с фланци на тънки стоманени заготовки, където не се изисква метален пълнеж, за цветни метали и чугун, както и за напластяване на твърди сплави на прах. Обикновено се използва постоянен ток с пряка полярност, използвана за стабилност на дъгата и по-добро нагряване на съединението по време на заваряване: обработваният детайл включва анод (+) и електродът включва катод (-).

Метод на заваряване Славянова, При заваряване използвайте метален електрод под формата на тел. Дъгата се възбужда между електрода и основния метал и ги разтопява и се оформя обща баня, където всичкият стопен метал се смесва. Електродният проводник се предлага в диаметри от 0,3 до 12 мм. За заваряване на въглеродна стомана се използва проводник от категориите Sv08A, Sv08GS, Sv10G2, за заваряване на легирана стомана от различни степени - легирана тел от марки Sv08GS, Sv18HGS, SOVYUHMFT, Sv12HPNMF, Sv12H13, Sv09H16N25M6AF и др.

при ръчно заваряване използвайте покрити електроди. Покритията се стабилизират, предпазват и сплавят.

Дебелината на покривните електроди са тънки, средни, дебели и много дебели покрития. Тънките покрития се стабилизират; те се състоят от креда и течно стъкло. Калций в състава на тебешира се освобождава в дъговата плазма, йонизирайки го, като по този начин допринася за стабилността на запалването на дъгата.

Средните, дебели и дебели покрития осигуряват стабилност на дъгата, както и защита на метали и легиране. Съставът на тези покрития се подбира така, че около дъгата се създава газообразна среда, която предпазва електродния метал, протичащ в дъгата, и металът на банята се окислява и разтваря газовете в него. Тъй като електродите се топят, покривната шлака и шлаката равномерно покриват шева, като предпазват метала от окисление и насищане с азот. В допълнение, шлаката забавя охлаждането на метала, което допринася за отделянето на разтворени газове и запечатването на шва. Ако е необходимо, феросплави се добавят към покритието за сплавяне. По този начин тези покрития включват йонизиращи (например, креда), газообразуващи (брашно), шлакообразуващи (фелдшпатови) вещества, както и дезоксидиращи средства (феромарган) и допинг компоненти. Във всички случаи заварена конструкция трябва да издържат на тежки натоварвания, нанесете електроди с дебели и много дебели покрития, които осигуряват якост и якост на заваръчния шев, не по-лоши от основния метал.

Електрическите параметри на дъгата могат да варират в широки граници: използвайте токове от 1 до 3000 А при напрежение от 10 до 50 V; мощност на дъгата - от 0,01 до 150 kW. Този диапазон на мощност на дъгата ви позволява да го използвате за заваряване като най-малките и големи и тежки продукти.

Заваръчно оборудване, Възможна е дъгова заваряване на директни и променливи токове. DC дъгата е по-стабилна, но консумацията на енергия е по-висока. За захранване на дъгата с постоянен ток се използват генератори и изправители.

Заваръчните машини и генератори се разделят на един оператор - за захранване на една дъга и мулти-оператор - за захранване на няколко дъги. За заваряване използвайте стандартен ток (220, 380, 500 V).

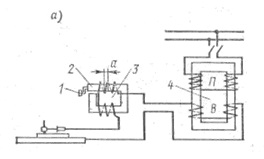

Фигура 44 Схема на свързване заваръчна машина

Фигура 44 Схема на свързване заваръчна машина

На фиг. Фигура 44 показва схема за включване на машина за заваряване с променлив ток. Първичната намотка Р4 е свързана към мрежата; Към вторичната намотка В е свързан регулатор на ток (дросел) (55-65 V) 3. Той се контролира чрез промяна на индуктивното съпротивление на дросела: сърцевинната част 2 може да се движи с винт от въртенето на дръжката 1, въздушната междина c се променя, а заваръчният ток се регулира ,

Заваръчни генератори постоянен ток задвижвани от електрически двигател или двигател с вътрешно горене.

автоматизация електродъгово заваряване, При ръчно заваряване, заварчикът трябва да поддържа дъгата, да захранва електрода, докато се консумира, и да премества дъгата по шева. Автоматизацията на тези техники води до автоматично заваряване. Същността на метода на автоматичното заваряване чрез дъгова дъга е следната.

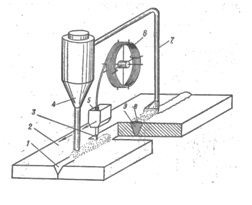

Фигура 45 Автоматично заваряване

Фигура 45 Автоматично заваряване

Заваръчната глава 5 (фиг. 45) захранва електродния проводник 3 от касетата 6 в зоната на дъгата, като обикновено се използва променлив ток за захранване на дъгата, която се образува между основния метал 2 и електродната жица. Тъй като шевът 9 е оформен, главата 5, и с нея, дъгата автоматично се движи по нарязване 1. Бункерът 4 също се движи с главата, от която гранулираният поток се излива в рязането на шева пред дъгата. По този начин, заваряването протича под слой от флюс, предпазващ метал, който се отлага от въздух. Част от потока се разтопява от контакт с дъгата и по време на охлаждането образува кора 8, покриващ шева. Обемният поток, оставащ на върха на земната кора, се засмуква в бункера през дюзата и маркуча 7. Автоматичното заваряване под слой от флюс е 5–10 пъти по-производително от ръчното заваряване.

Газозащитна дъгова заварка. Заваръчното заваряване с въглероден диоксид, аргон или хелий осигурява по-добра защита срещу въздействието на кислород и азот във въздуха, отколкото с електроди с дъгообразно покритие или под слой от флюс. В същото време заваряването в защитен газ не замества споменатите методи на заваряване, а се използва в машиностроенето и приборостроенето, където тези методи не дават желаните резултати.

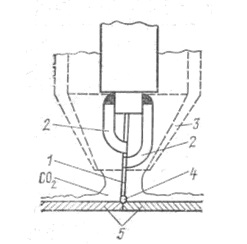

За заваряване в поток от въглероден диоксид се използват горелки (Фиг. 46).

Фигура 46 Държач за горелка

Arc 4 е осветена между детайла 5 и електродния проводник 1, който автоматично се подава при постоянна скорост. Токът се подава към проводника през контактните ботуши 2. Заваряването се извършва на променлив или постоянен ток. Въглеродният диоксид в зоната на заваряване се подава през дюзата 3; към горелката идва от цилиндъра. Образуваният при заваряването железен оксид се дезоксидира от манган и силиций, които се съдържат в увеличено количество в електродната жица. Заваряването в въглероден диоксид се използва широко за въглеродна стомана, дефекти в заваряването на стоманени отливки, напластяване и ремонт на износените части.

Заваряване инертни газове (аргон, хелий или техни смеси) устойчива на корозия стомана, титан, алуминий, мед, никел, техните сплави и магнезиеви сплави. Заваряването се извършва с консумиращ или непреходен електрод, пряк или променлив ток. Общата схема на инсталацията за заваряване на консумирания електрод е подобна на тази за заваряване в въглероден диоксид; електродната жица се използва със същия състав като основния метал. Като неизползваем електрод използвайте волфрамова тел, която е монтирана в горелката. За запълване на ръбовете на жлеба в зоната на дъгата се въвежда добавъчен метал.

Дъгово рязане. Остри, използвайки дъга, металът се разделя не чрез изгаряне, а чрез топене. Този метод се използва за рязане на въглеродни и легирани стомани, чугун, алуминий, мед и техните сплави, за отделяне на литническата система от отливките и др. Дъговото рязане се извършва с въглероден или метален електрод. За рязане на корозионноустойчиви стоманени листове се използва автоматично потопяемо дъгообразно рязане.

Аеродинамичното рязане се извършва с въглероден или графитен електрод, който е фиксиран в режещата или режещата глава. В контактно-топлинната част на ножа (главата) има отвори, през които въздушните струи удрят стопения метал от разреза.

Начини за рязане с консумиращ електрод.

Дъгово рязане е вид сепарационно рязане. Тя се основава на топенето на метал от зоната на рязане чрез топлината на електрическа дъга, възбудена между електрода и отрязания метал. Този метод е широко използван в строителството и монтажа за грубо рязане на метал. Рязането произвежда стоманени електроди с висококачествено покритие, но по-огнеупорни, отколкото при заваряване. Това покритие осигурява образуването на малък наклон, покриващ зоната на дъгата. Пикът предпазва електрода от късо съединение на отрязания метал и също така допринася за по-концентрирано загряване на метала и позволява рязането да бъде по-продуктивно. Като покритие се използва смес, съдържаща 70% манганова руда и. \\ t 30% течно стъкло. Дебелината на покритието е 1 ... 1,5 mm , Покритите електроди също се използват успешно. CM-7 и CM-7в , Диаметър на електродите 4. 6 mm са най-препоръчителни. Токът на рязане се избира вътре 50 ... 60 A за 1 mm диаметъра на електрода. Източникът на електроенергия може да служи като заваръчни генератори или заваръчни трансформатори. Дъговото рязане се използва за рязане на метали с дебелина не повече от 30 mm ; ниска производителност - с дебелината на метала, който се реже 15 mm скоростта на рязане не надвишава 120 ... 150 mm / min , Консумацията на електрод е 1,0 ... 1,5 кг за 1 m рязан метал.

Нарязване на дъгова дъга се различава от дъгата в това, че поток от чист кислород се подава към част от металната повърхност, нагрята до топене. Кислородът изгаря през метала на зоната за рязане и издухва образуваните оксиди и разтопен метал от отрязаната кухина. По време на горенето на метал се отделя допълнителна топлина, която ускорява процеса на топене и рязане на метал. Този метод се използва за рязане в различни строителни конструкции.

ВНИИатогенмаш разработи метод за ръчно кислородно рязане с резачка от този тип RGD , С този метод резачът държи държача на електрода в дясната си ръка, а ножът - в ляво. Чрез иницииране на дъга и загряване на метала да се стопи, ножът натиска дръжката на кислородния клапан и изпраща поток от кислород към нагретия метал, след което дъгата и режещият механизъм се движат по линията на рязане. Електродите са стоманени пръти с диаметър 4 ... 5 mm покрит CM-7 , GMM 5 , Унции-W Ток в зависимост от диаметъра на електрода 160 ... 250 А , Този метод може да намали дебелината на метала до 50 mm , Метал е дебел 10 ... 20 mm нарязани с диаметър на електрода 4 mm със скорост 450 ... 550 mm / min , Потреблението на кислород е 100 ... 160 l / min , Въглеродни и нисколегирани стомани с дебелина 50 mm нарязани с диаметър на електрода 5 mm със скорост 200 mm / min при консумация на кислород 400 l / min .

Важно предимство на кислородно-дъговото рязане е възможността за комбиниране на рязане с заваръчни работи при инсталиране на различни строителни конструкции.

Начини за рязане на неопитен електрод.

Използват се следните видове рязане с електрод: \\ t сепарационно рязане с невъзпламенителен електрод, въздушно-дъгово рязане и плазмено-дъгово рязане .

Разделно рязане произведени от електрод, който не се консумира: въглища, графит или волфрам. Въглеродни и графитни електроди с диаметър 12 ... 25 mm позволяват да намалите дебелината на метала до 100 mm , Рязането се извършва чрез директен полярност. Токът в зависимост от диаметъра на електрода е 40 ... 1000 А , Въглеродните електроди в процеса на рязане карбурират ръбовете на среза и това усложнява последващата механична обработка. Графитните електроди осигуряват по-чист разрез, продължават по-дълго и позволяват по-голяма плътност на тока.

Рязане с въздушна дъга използва се както за разделяне, така и за повърхностно рязане. При този метод дъгата се възбужда между не-консумиращия електрод и отрязания метал. Дъгата на метала на зоната за рязане се стопява с топлината на дъгата и непрекъснато се отстранява от отрязаната кухина с поток от сгъстен въздух.

Фиг. 1

За въздушно-дъгово рязане на нисковъглеродна и неръждаема стомана до 20 mm използвайте универсален нож РВД-4А-66 (Фиг. 1: 1 - електрод , 2 -глава , 3 - натиснете лоста , 4 - жилище , 5 - маркуч за кабели ). Той има сменяеми въглеродни електроди с диаметър 6 ... 12 mm , Токът достига 400 A и в краткосрочен принудителен режим - 500 А , Налягането на въздуха е 0.4 ... 0.6 MPa , Въздушен поток при налягане 0.5 МРа не надвишава 20 m 3 / h , Тегло на ножа - 1 кг , Процесът на рязане протича постоянно, когато горелката се захранва с постоянен ток на обратна полярност. С постоянен ток с пряка полярност и с променлив ток, процесът е нестабилен, производителността е ниска и с лошо качество на изрязаната повърхност. Производителността на рязане зависи от тока. При ток 200 A за 1 h работата може да бъде изтрита до 7 кг нисковъглеродна стомана при ток 300 A - до 10 кг И когато 500 А - За 20 кг , Освен това, с увеличаването на тока, специфичната консумация на енергия намалява от 3 kWh / kg при ток 300 A до 2 kWh / kg при 500 А .

Фиг. 2

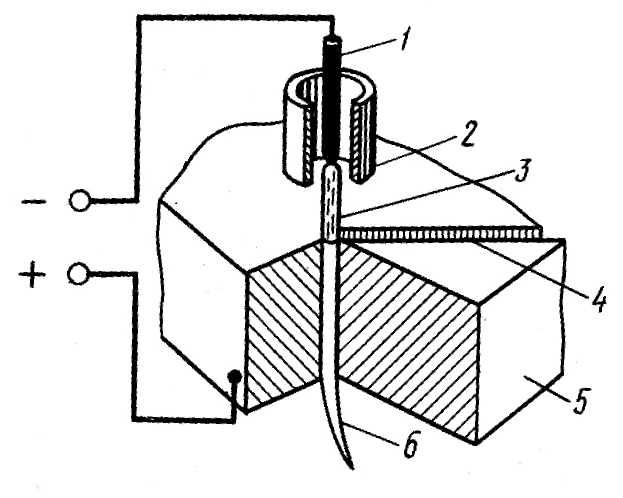

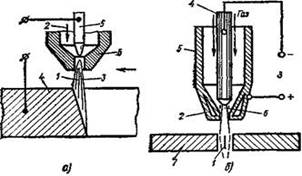

Плазмено рязане е прогресивен, високопроизводителен начин за рязане на метали. Извършва се чрез дълбоко проникване на метала чрез компресирана дъга в зоната на рязане и отстраняване на разтопените метални частици от газовия поток. На фиг. 2 показва диаграма на процеса. Дъгата се възбужда и изгаря между волфрамовия електрод 1 и рязане на метал 5 , Постоянна постоянна полярност. Електродът е разположен вътре в охладен меден мундщук. 2 . Плазменият газ се подава в канала на мундщука под налягане, чиято струя компресира колоната на дъгата 3 . Под действието на дъгата, газът се нагрява до висока температура, повече 10,000 ° С образуване на плазма. Плазмената струя 6 , с висока температура и голям дебит, той разтопява метала по линията на рязане 4 и издухва стопения метал от отрязаната кухина.

Плазмено рязане може да се използва за рязане на легирани и въглеродна стомана, чугун, цветни метали и техните сплави. Неговото най-рационално и икономично приложение е при рязане на високолегирани стомани, цветни метали и техните сплави. Електродите са изработени от лантанов волфрам VL-15 или ториран волфрам BT-15 .

Плазмените газове са чист аргон от най-висок клас, технически азот. 1 клас, смес от аргон с технически водород, въздух.

Източниците на дъгата са заваръчни преобразуватели на една станция. PSYU-500 и изправители ВКС-500 , За да се гарантира увеличаване на напрежението на празен ход, използвайте последователно 2…3 преобразуватели на една дъга. Също така се използват специални източници на енергия плазма дъга IPG-500-1 и изправители WDG 502 .

Дебелината на отрязания метал зависи до голяма степен от напрежението. Например при работно напрежение 75 V максимална дебелина на рязане на алуминий достига 25 mm и при напрежение 250 V - 300 mm , Токът е 150 ... 800 А .

Широко се използват инсталации, в които въздухът е газ, образуващ плазма. Те включват инсталация НМН-201предназначени за ръчно плазмено рязане на дебелината на метала до 40 мм при стайна температура от +40 до -40 ° С , Инсталацията се състои от източник на енергия, оборудване за контрол на процеса на рязане и плазмена горелка. Максимален работен ток - 250 А , Въздушно налягане - 0.5 .. 0.8 МРа , Консумация на въздух - 70 ... 100 m 3 / h .

avov в строителни и монтажни условия използва инсталацията на мобилен пост CPM-1 монтиран на едноосно ремарке GAPZ- 755A , Оборудването се състои от заваръчен изправител. ВКС-500-1 , компресор, два баластни резистора RB-300-1 горелки HDS-150 , резачка RDP-2 цилиндри с аргон и азот. Вентилация при режим на рязане - принудителна. Цялото оборудване на стълба е защитено от атмосферни валежи с метален корпус. Постът изпълнява метална заварка с дебелина до 2,5 мм и рязане на мед (дебел до 20 mm ), стомана ( до 40 мм) и алуминий ( до 50 mm ). Маса на мобилната публикация - 1500 кг .

Същността и приложението на въздушно-дъговото рязане.

Същността и приложението на дъговото рязане.

Тема 3.3.2 Дъгова, въздушно-дъгова и плазмена дъгова рязане

въпроси:

1. Електрическа дъга, Топлината на електрическата дъга разтопява метала, който изтича от отрязаната кухина - това е същността на електрическото дъгово рязане. дъга 2 изгаряния между стоманен или въглероден електрод 1 и рязане на метал 3 (Фиг. 87). Рязането се извършва както на директен, така и на променлив ток, на оборудването, използвано за заваряване. Ток 300 ... 350 A . Електродите с дебел слой покритие от креда са добре обосновани.

Разглежданият метод се използва за грубо рязане на метал, главно в строителни обекти. Качеството на рязане е ниско, производителността също е ниска.

Дъговото рязане обикновено се извършва ръчно с въглеродни (графитни) или метални електроди. Рязането с въглеродни електроди се извършва на постоянен ток, метален - на директно и променливо. Фиг. 87 Електрическо рязане

Рязането произвежда стоманени електроди с висококачествено покритие, но по-огнеупорни, отколкото при заваряване. Това покритие осигурява образуването на малък наклон, покриващ зоната на дъгата. Пикът предпазва електрода от късо съединение на отрязания метал и също така допринася за по-концентрирано загряване на метала и позволява рязането да бъде по-продуктивно. Като покритие се използва смес, съдържаща 70% манганова руда и 30% течно стъкло. Успешно се използват и електроди с CM-7 и CM-7c покрития.

Дъговото рязане с въртящ се стоманен диск се извършва както следва. Електрически ток се подава към стоманения лист и металът се реже. Когато въртящият се диск докосне метала, който се отрязва, възниква дъга, която свързва метала, изхвърля го от отрязания. В производствените предприятия се използват стоманени дискове с диаметър до 500 мм и дебелина 4 ... 6 мм. Дискът се върти със скорост около 40 m / s. За охлаждане на диска се използва сгъстен въздух с налягане до 0,5 МРа. Захранващият източник на дъгата е всеки понижаващ трансформатор с мощност до 30 kW с напрежение на отворена верига от 10 ... 30 V. Производителността на рязане е пропорционална на мощността на източника на енергия. Термично засегнатата зона по ръбовете на отрязания метал е до 1 mm. Износването на работния ръб на стоманения диск не надвишава 2% от теглото на отстранения метал. Когато се използват електроди, подсилени с устойчиви сплавни вложки, износването се намалява до 20 пъти.

По отношение на производителността на труда и чистото рязане, рязането на дъга е значително по-лошо от газовото рязане и следователно е от второстепенно значение. Използва се главно в случаите, когато по някаква причина не е възможно да се приложи газово рязане. Дъговото рязане се използва за премахване на каналите и печалбите от чугунени отливки; при разглобяване и рязане на междинни отпадъци от стари метални конструкции, особено ако тези структури имат шевове или части от стомани от никел-хром-аустенит, обикновено изискващи специални методи газово рязане; по време на инсталационните работи, за да отстраните монтажното приспособление.

Рязане с въздушна дъга. Този метод е вид електроерозионно рязане. Разтопеният от електрическата дъга метал непрекъснато се отстранява чрез поток от сгъстен въздух. В допълнение към рязането, обработката на метални повърхности се извършва успешно по този начин: рязане на канали, рязане на пукнатини, отстраняване на дефектни зони в корена. заварен шевелектроди могат да се използват всякакви. Като правило, използвайте въглеродни електроди. Сгъстеният въздух в режещия инструмент идва от въздушната линия под налягане от 3 ... 6 at. Скоростта на рязане на въглеродни и нисколегирани стомани с дебелина до 30 mm е 0,4 ... 0,5 m / min.

Електрическа дъга рязане и неговите варианти могат да се използват при работа под вода. На фиг. 88 е диаграма на процеса на рязане на въздушна дъга.

Фиг.88 Схема на процеса на въздушно-дъгово рязане:

1 - резач; 2 - въздушна струя; 3 - жлеб; 4 - електрод (въглерод)

Въздушно-дъговото рязане на метали се извършва с постоянен ток с обратна полярност, тъй като по време на дъга с пряка полярност металът се загрява относително в широк район, в резултат на което отстраняването на разтопения метал е трудно. Възможна употреба и AC. За въздушно-дъгова рязане се използват специални фрези, които се разделят на фрези със последователно подреждане на въздушната струя и фрези с кръгово разположение на въздушната струя.

В горелките с последователно подреждане на въздушната струя спрямо електрода, сгъстеният въздух тече около електрода само от едната страна.

За рязане с въздушна дъга се използват въглеродни или графитни електроди. Графитните електроди са по-устойчиви от въглерода. Формата на електродите е кръгла и плоска. Величината на тока при рязане на въздушна дъга се определя от следното отношение I = K · d, където I е токът A; d е диаметърът на електрода, mm; К е коефициент в зависимост от термофизичните свойства на електродния материал, равен на 46 ... 48 А / мм за въглеродни електроди и 60 ... 62 А / мм за графитни електроди.

Източниците на захранване за въздушно-дъгово рязане са стандартни DC / DC преобразуватели или заваръчни трансформатори.

Резачът се доставя със сгъстен въздух от цех за работилници с налягане 0,4 ... 0,6 МРа, както и от мобилни компресори. Използването на сгъстен въздух за въздушно-дъгово рязане с налягане над 0,6 МРа е непрактично, тъй като силна въздушна струя драстично намалява стабилността на дъгата.

Рязане с въздушна дъга се разделя на повърхностно изрязване и разделяне на рязане. Повърхностното изрязване се използва за рязане на дефектни места в метала и заваркикакто и за рязане на корена на шева и скосяване. Фаската може да бъде отстранена едновременно по двата края на листа. Ширината на жлеба, образувана от повърхностното изрязване, е с 2 ... 3 мм по-голяма от диаметъра на електрода. Разрязването и изрязването на въздушно-дъгова сепарация се използва при обработката на неръждаема стомана и цветни метали. Той има няколко предимства пред другите методи за обработка на пламъка на метали, тъй като е по-прост, както и по-евтин и по-продуктивен.

3. Изрязването на плазмената дъга (Фиг. 89 а) се основава на способността на компресираната дъга да проникне дълбоко в метала, като се топи по линията с дъгов разряд. Под действието на високата температура на сгъстения дъгов газ 2, преминаващ през дъговия разряд, силно йонизира, се образува плазмена струя, която отстранява разтопения метал от точката на рязане.

Дъгата 1 се възбужда между отрязания метал 4 и ненужния волфрамов електрод 5, разположен вътре в главата на фрезата 6. Плазмата с газоразрядна дъга 3 се нарича ниска температура (нейната температура е 5000 ... 20000 ° С).

Фиг. 89 Диаграма на процеса рязане с плазмена дъга:

a - плазмена дъга, b - плазмена струя

Плазмените газове, използвани при плазмено-дъгово рязане, трябва да осигурят плазмено производство и необходимата защита на волфрамовия електрод от окисление. Като такива газове се използват аргон, азот и смеси от аргон с азот, водород и въздух. Като електроди се използва лантанов волфрам VL-15. Волфрамовият електрод е разположен коаксиално с дюзата на плазмената горелка. Плазмената струя има висок дебит и има формата на удължен конус, чиято изходна част съответства на напречното сечение на дюзата.

Плазмено-дъговото рязане се използва при рязане на метали, които са невъзможни или трудни за рязане чрез други методи, например при рязане на корозионноустойчиви легирани стомани, алуминий, магнезий, титан, чугун и мед.

При рязане с плазмена струя отрязаният метал не е включен в електрическата верига на дъгата. Дъгата изгаря между края на волфрамовия електрод и вътрешната стена на охладения с вода връх на плазмената горелка. Същността на плазменото рязане се състои в топене на метал с плазмена струя и разпенване на разтопен метал от зоната на рязане.

На фиг. 89, б схематично показва процеса на рязане с плазмена струя. Мощността се захранва от източник на постоянен ток волфрамов електрод 4 и плюс към медната дюза 2, която се охлажда с вода. Дъгата 6 се осветява между електрода и дюзата и се издухва. газова смес от вътрешната кухина на мундщука 5 с образуването на струя плазма 1, която разтопява разрязания метал 7. Като газ, образуващ плазмата, се използват главно аргон и смес от аргон и азот.

Плазмената струя се използва при рязане на тънък метал.

Скоростта на рязане с плазмена струя зависи от свойствата на разрязания метал и от параметрите и режима на рязане (ток, напрежение, разход на газ). Плазменото рязане се извършва ръчно и механично.

За плазмено рязане се използва специално оборудване, което се захранва от електрическа енергия. Основният елемент в плазмено рязане е плазмен резак. В ръчната плазмена горелка има устройство за управление на работния цикъл на рязане - захранването и припокриването на газове, запалването на спомагателната дъга.