Ръчно изрязване на газ. Сравнение на плазменото и газовото рязане.

В индустрията и ежедневието има много методи за рязане на метал. Не на последно място сред тях е газовото рязане. В тази статия ще разгледаме най-рентабилното и следователно широко разпространено - рязане с кислород-пропан (наричано по-нататък - CPRM).

Рязане на метал с кислород и пропан

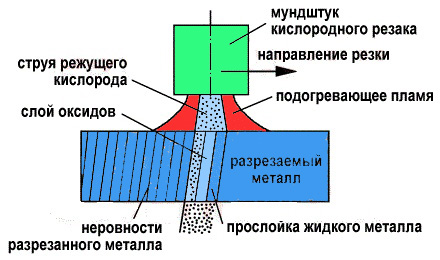

Първо, нека да разберем как се извършва отделянето на метал от кислород. Рязането с този газ се основава на свойствата на метала да гори при действието на струята на този газ или по-точно на неговата температура на горене. Освен това, под действието на неговото налягане, образуваните продукти от горенето се отстраняват от разреза.

По-добро разбиране на ролята на газовете в процеса плазмено рязанеЩе започнем с описание на стъпките на процеса на плазмено рязане, използвайки съвременно оборудване и газовете, използвани при всеки от тези етапи, в зависимост от материала, който ще бъде дебитиран.

В случай на високопроизводителни плазмени генератори, използвани в автоматичното режещо оборудване, независимо от това, което някои производители наричат плазмата си с висока разделителна способност, високоточна плазма или други, се използват два вида газ: защита на плазмен газ и газ. От своя страна, в зависимост от фазата, в която се осъществява, плазменият газ се разделя на грундиращ газ и плазмен газ за рязане.

Разгледайте процеса по-подробно. Той е разделен на два основни етапа:

- в първата сплавта се нагрява до желаната работна температура (когато е в потока кислород, металът се запалва). За да направите това, използвайте пламъка на горяща смес от предварително подгряване на газ (ацетилен, пропан и др.) С кислород;

- във втория, кислородът за рязане се подава под формата на тясна струя под високо налягане. Това води до непрекъснато образуване на метални оксиди по цялата му дебелина (металът се “изгаря”). Резачът се движи и изгаря метала с струя кислород, като премахва изгарящите продукти по протежение на пътя. В резултат се образува линия на рязане. Отоплителният газ се прилага само докато работната зона на повърхността на заготовката се нагрее до температурата на горене на метала. На втория етап тя не е необходима (тя е блокирана) - необходимата температура се поддържа от кислород.

Отрязването на кислород, както следва от неговото определение, може да се прилага далеч за всички метали и сплави. Може да се извършва само тези от тях, които под въздействието на кислород имат следните свойства:

Първичен газ се използва за пълнене на лук и за тази цел се използва леко йонизиращ газ. Плазменият газ играе важна роля в йонизацията, като позволява на материала да се разтопи, отстранява разтопения материал от зоната на рязане и защитава електрода, особено когато се използват активни газове.

Защитният газ влияе и подобрява качеството на потока, стабилизира пружината, предпазва дюзата от капчици разтопен материал, образуван по време на проникването на листа, и осигурява допълнително охлаждане на консумативите. Три вида газ ще бъдат избрани в зависимост от материала и неговата дебелина, съгласно таблицата.

- температурата на тяхното изгаряне трябва да бъде по-ниска от тази, когато се стопят;

- металните оксиди, образувани по време на процеса на рязане, трябва да имат точка на топене под този показател на самия метал;

- количеството топлина, отделено по време на обработката, трябва да е достатъчно, за да поддържа процеса на непрекъснато кислородно рязане;

- образувани по време на обработката на частите шлаките трябва да са течливи. Това ще гарантира лесното им изваждане от работната зона;

- нарязаните сплави и металите не трябва да имат висока топлопроводимост. Те включват:

- нисковъглеродна стомана. Например печати от 08 до 20G;

- средноуглеродна стомана. Например марки от 30 до 50Г2;

- сферографитен чугун.

ВНИМАНИЕ! От друга страна е невъзможно да се режат стомани с високо съдържание на въглеродна стомана с кислородно рязане (те имат означението „Y“). Това се дължи на факта, че тяхната точка на топене е близка до температурата на пламъка. В резултат на това шлаката няма да бъде изхвърлена от задната страна на листа (под формата на колони от искри), но ще се смеси с разтопения метал по ръбовете на разреза. Това няма да позволи на кислород да "премине" дълбоко в метала и да го изгори. Нарежете чугуна ще предотврати формата на зърната и графита между тях (изключението е пластичното желязо). Не се поддавайте на кислородно рязане, а също и на алуминий, мед и техните сплави.

Характеристики на газа, използван за плазмено рязане

Както вече споменахме, за плазмено рязане се използват два вида газ: плазмен газ и защитен газ. Използваните газове играят много важна роля в качеството на рязане и следователно, за да се постигне икономично рязане и оптимално качество, е необходимо да се избере подходящия плазмен газ в зависимост от материала, който се реже.

Сред свойствата на газовете, които играят важна роля в процеса на плазмено рязане, може да се спомене степента на йонизация и дисоциация на енергия, топлинна проводимост, атомно тегло и химическа реактивност. Въздухът е най-гъвкавият и по-евтин плазмен газ, използван за плазмено рязане. Основните компоненти във въздуха са азот и кислород. Така използването на сгъстен въздух за плазмено рязане позволява комбиниране на свойствата на два газа, което води до добри степени и скорости при рязане на въглеродна стомана, неръждаема стомана и алуминий.

Избор на запалим газ

Когато се използва за рязане на метални конвенционални пламъчни ножове като подгревател използван като пропан и ацетилен. Въпреки това, в повечето случаи пропанът се използва за рязане. Причините за този избор са следните:

- цената на пропана е значително по-ниска от ацетилена;

- по-ниска опасност от експлозия на пропан. Възможно е бързо да се открият течове, тъй като към пропан цилиндрите се добавят добавки, съдържащи живак. Специфичната миризма на тези добавки улеснява откриването на изтичане на газ (понижаване на налягането). В допълнение, ацетиленът изисква значително по-внимателно спазване на правилата за безопасност, което не винаги е лесно да се направи в ключарския обект;

- при провеждането на пропановото рязане се създава по-тесен ръб на разреза, отколкото при работа с ацетилен; -Острият мирис на ацетилен създава дискомфорт и не винаги е приемлив. Това е особено вярно, ако рязането се извършва в конвенционален цех, в който работят и други работници. Предвид горното, предпочитание се дава на пропан.

Оборудване за рязане на кислород-пропан

Операцията по рязане на метал се извършва с газов фреза. Фигурата показва изображението на този инструмент и неговите контроли (клапани).

Въпреки това, въпреки тези предимства, въздухът има и няколко недостатъка, като например. Рязането на въглеродна стомана със сгъстен въздух води до термично закаляване на режещия ръб, подобно на това, което се случва при рязане на кислород. Това втвърдяване се дължи на високата концентрация на азот в защитния газ; Азотирането и окисляването на ръбовете със сгъстен въздух влияе на заваряемостта на почистените части, което ви позволява да създавате пори в заваръчния шнур; За подаване на сгъстен въздух, необходим за оборудването, ще се изисква пропорционален компресор и станция за филтриране и сушене. За да се увеличи издръжливостта на консумативите, много важно е, че използваният въздух е много чист и сух; Животът на консумативите за сгъстен въздух до 600 пъти. Сгъстен въздух като плазмен газ и сгъстен въздух като защитен газ остава силно желано решение за малки фирми и производствени цехове, което е най-икономичното решение както за закупуването на оборудване за рязане, така и за разходите за използване.

Обяснение на фигурата. Режещият инструмент се състои от следните възли:

- дръжка с нипели за свързване на кислородни и газови маркучи;

- корпус с пропан и клапани за регулиране на кислорода.

Проектирането на газови фрези от различни производители се различава леко. Обикновено те имат 3 клапана:

- първата е за фураж за пропан. Червено или жълто;

- вторият е регулиране на кислорода (за загряващ пламък);

- третата е рязане на кислород. Всички кислородни вентили син цвят.

Почти всички детайли на това устройство са сменяеми. Следователно, в случай на повреда, тя може бързо да се поправи точно на работното място. Най-често срещаните фрези на модела P1-01 или по-мощните P2-01 и R3-01P.

През последните години кислородно рязане въглеродната стомана става все по-важна, защото осигурява най-доброто качество на рязане и максимална скорост между всички плазмени газове, Кислородът може да бъде класифициран подобно на азот по отношение на топлопроводимостта и атомното тегло. Обаче, кислородът има определен афинитет за въглеродни стомани, т.е. Окислението произвежда топлина, която може да се използва за увеличаване на скоростта на подаване.

Като плазмен газ реагира с кислород въглеродна стоманачрез топене и лесно отстраняване на материала от зоната за рязане, като много малки капчици и ниско повърхностно напрежение. Кислородът се използва главно като плазмен газ, но може да се използва и като защитен газ за рязане на нелегиран и нисколегирани стомани, Обаче най-използваният защитен газ, който се съчетава добре с кислорода, използван като плазмен газ, е сгъстен въздух.

По принцип за рязане на метал с газ се изисква:

- една бутилка пропан и кислород. Цилиндрите трябва да бъдат оборудвани с газови редуктори. Трябва да се има предвид, че резбата на цилиндъра на пропана е обърната и е невъзможно да се завие кислородният редуктор върху него;

- маркучи за високо налягане (кислород);

- нож;

- мундщукът с желания размер.

Необходимо е правилно да изберете мундщука и да продължите с избора на дебелината на метала. Например, ако детайлът се състои от части с различна дебелина 6 ... 300 mm, тогава са необходими мундщуци с вътрешни номера от 1 до 2 и с външни номера от 1 до 5.

Недостатъкът на използването на кислород като плазмен газ е високата му цена за сгъстен въздух, но този недостатък се компенсира от елиминирането на скъпите вторични операции, като отстраняване на зъбите и термично закаляване. Азотът е инертен газ и следователно реагира с материала само при много високи температури и остава инертен при относително ниски температури. Що се отнася до неговите свойства, азотът е между аргон и водород.

По тази причина азотът може да се използва като плазмен газ или като защитен газ за рязане на плочи от тънколистна стомана. Най-често използваният защитен газ в случай на протичане на азот като плазмен газ е азот, но ако такава система позволява, използването на вода вместо защитен газ намалява разходите за рязане и позволява повърхността да бъде гладка и лъскава в случаите на части от неръждаема стомана.

При малки производствени обеми и в ежедневието се използват мобилни постове с посоченото оборудване.

Подобни постове се допълват с всичко, от което се нуждаете, от цилиндри и нож до спомагателни скоби.

На големи производства се използват автономни таблици. Това газово оборудване за рязане на метал в автоматичен режим, което в повечето случаи се извършва без участието на оператора. Най-известни от тях са “Промяна”, “Орбита”, “Секатор”, “Quicky-E”.

Основните предимства на азота са отличното качество на рязане и дългия живот на консумативите. Аргонът е също инертен газ, което означава, че не реагира с материала по време на рязане. Неговото атомно тегло - най-високото атомно тегло на всички плазмени газове - спомага за отстраняването на разтопен материал от зоната за рязане. Това се определя от високата кинетична енергия на плазмената струя.

Поради ниския йонизационен потенциал аргонът е отличен за използване в началото на пролетната фаза. Въпреки това, аргонът не може да се използва като плазмен газ и не се смесва с водород, тъй като има топлопроводимост и ниска топлинна мощност и следователно не може да осигури достатъчно енергия за рязане на по-дебели листове.

Как да се намали

Първоначално е необходимо да се изчистят маркучите с кислород, за да се отстранят боклуците или мръсотията.

Второ, проверете за течове в каналите на режещите машини. За това имате нужда от него:

- свържете кислородния маркуч към кислородния фитинг (отоплителният газ трябва да остане свободен);

- настройте налягането на подаване на кислород на 5 атмосфери и отворете клапаните за газ и кислород на резака;

- проверете с фитинга на пръста си, за да се уверите: изтича въздуха? Ако не, почистете инжектора и изчистете каналите на горелката.

След това се свързват с устройството:

Освен това, водородът се дисоциира при повишени температурикоето води до отделяне на голямо количество енергия от дъгата и следователно повърхностните слоеве се охлаждат. Този ефект води до фино ограничаване на пружината и, имплицитно, до постигане на висока енергийна плътност. Процесът на рекомбинация определя освобождаването на енергия, която се изхвърля във ваната от стопен материал под формата на топлина. Въпреки това, водородът може да се използва само в партиди, когато се смесва с аргон, тъй като поради ниското си атомно тегло, той не може да осигури достатъчна кинетична енергия за отстраняване на стопен материал.

- кислородният маркуч е прикрепен към десния фитинг с нипел и гайка;

- маркуч за пропан - към лявото зърно по същия начин.

- проверете затягането на щекера. Поправете всички течове, като затегнете гайките или ги замените;

- проверете херметичността на монтажа на газовия редуктор и работоспособността на уреда.

Газовото рязане на метал трябва да започне от механичното отстраняване на ръждата и други примеси от повърхността му. Свързването на тази операция е причинено от следното. При изгаряне на въглерода се образува СО оксид. Той, когато взаимодейства с желязото, увеличава съдържанието на въглерод на повърхността си (особено в точката на рязане). Това води до образуването на втвърдени структури в метала, които ще се нагреят неравномерно. Това от своя страна ще доведе до появата на механично напрежение върху краищата на тези структури и в резултат на това ще се скъси. Резултатът: появяват се деформации и се образуват пукнатини. Механичното почистване на режещата повърхност позволява да се избегнат такива дефекти.

Използването на голяма част от водорода в сместа ще доведе до промяна на вискозитета в случай на неръждаема стомана. Повечето от горепосочените газове са комбинирани в смес за подобряване на качеството и скоростта на потока. Тази смес обикновено се получава от 35% водород и 65% аргон. Не на последно място, тази смес се използва и за рязане на други материали като титан, различни сплави на базата на алуминий и др.

Количеството на водорода в сместа не трябва да надвишава 35%, но е много важно, че използваният източник на плазма прави възможно регулирането на процента на аргон и водород в сместа в зависимост от дебелината на материала и неговия химичен състав. Колкото по-дебел е материалът, толкова по-висок е процентът на водорода.

Монтираме на скоростните кутии на цилиндрите с работно налягане на газ. Обикновено съотношението на налягането на подгряващия газ към кислорода е 1:10. Затова излагаме, atm:

- върху пропан - 0.5;

- върху кислород - 5.

По-нататъшните действия имат следната последователност:

- отворете пропана върху ножа малко (с една четвърт оборот на маховика на клапана или малко повече) и запалете газа;

- оставяме накрайника на дюзата на горелката във всеки метал (за предпочитане наклонен) и бавно отваряме регулиращия (затоплящ) кислород.

Бъдете много внимателни. Не бъркайте отопления клапан с кислородния клапан.

Обикновено, тази смес се използва заедно с азот като защитен газ. Ако металът се загрява до температурата на запалване в кислорода, той изгаря в поток от кислород, развивайки голямо количество топлина, като по този начин изгаря метала; Това свойство се основава на рязане на метали с пламък газ и кислород. Този процес дава много добри резултати, ако се получават метални оксиди при температури под точката на топене на метала. Получените оксиди са много течни, така че кислородната струя леко ги отстранява от шева, а отрязаните ръбове са много гладки.

Ако съдържанието на въглерод в стоманата се увеличи, точката на топене пада, вместо това се изгаря кислород, така че рязането става по-трудно. При по-високо съдържание на въглерод температурата на запалване в кислорода се увеличава и точката на топене намалява; Ето защо, въглеродната стомана и чугунът не могат да бъдат ускорени, освен ако не се използват допълнителни потоци за флуидизиране на образуваните оксиди и понижаване на температурата на тяхното образуване. За рязане се използват специални удари, с помощта на които, след като пламъкът донесе режещия метал до температурата на горене в кислорода, той се освобождава с поток от кислород, който изгаря метала.

- чрез редуване на двата клапана (отварянето и затварянето им) се постига пламъкът на силата, от която се нуждаем. Дължината на пламъка (също и неговата якост) се избира въз основа на дебелината на метала: колкото по-дебел е листът или другата част, толкова по-силен трябва да бъде пламъкът. Съответно, консумацията на кислород с пропан се увеличава. Когато пламъкът се регулира, той придобива син цвят и корона.

Сега можете да започнете да обработвате метала (напомняме ви, че обработката започва с нагряване и след това - разделяне):

За нисковъглеродни или нисколегирани стомани, количеството топлина, отделяна при горенето, е 5-10 пъти по-висока от топлината 1 Автор: професор Танасе Виорел. От нагряващия пламък, който поддържа постоянно горене. Високолегираните стомани, чугун, цветни метали и техните сплави не отговарят на условията за рязане на нисковъглеродна стомана, тъй като температурата на възпламеняване на кислорода е по-висока от точката на топене. Цветните метали също имат висока топлопроводимост, а оксидите се образуват при точки на топене, по-високи от точките на топене на съответните метали, следователно газовете и кислородните пламъци не могат да бъдат постигнати при подходящи условия на качество.

- дюзата на горелката се довежда до ръба на метала и се държи на разстояние 5 mm от отрязаната част под ъгъл 90 °. В случай, че даден лист или друг продукт трябва да се изреже не на ръба, то металът трябва да се нагрява от точката, от която се извършва разреза. Горният ръб на детайла се затопля до температура, ° С: T = 1000 ... 1300 (стойността на параметъра зависи от марката на отрязания метал и температурата на запалването). Визуално изглежда, че повърхността започва да се намокря малко. По времето, когато загряването ще продължи само няколко секунди (до 10);

- когато металът се запали, отворете клапата за кислород за рязане. Мощна, тясно насочена струя на кислород за рязане се подава към изрязания елемент. Режещият клапан трябва да се отваря много бавно. В този случай кислородът ще се запали от загрятия метал сам по себе си и това ще ви позволи да избегнете удара на пламъка, придружен от пляскане. Когато започва рязането, отоплителният газ (пропан) се изключва.

Важно е! Отсега нататък е много важно да се осигури непрекъснато подаване на кислород. В противен случай пламъкът може да изгасне, металът ще спре да гори и ще трябва да започнем отначало (запалване, поставяне на пламъка, загряване на повърхността, която ще се реже и т.н.).

За режещи материали, които не отговарят на определените условия, се използват флюси, които втечняват образуваните шлаки, в този случай се получават разфасовки, но с лошо качество, с грапавост, която след механична обработка изисква механична обработка.

Фиг. 1 2 Публикувано от: Професор Танасе Виорел. Пламък за заваряване се получава чрез изгаряне на запалим газ или смес от запалими пари с въздух или чист кислород. При смесване с въздух температурата на пламъка е по-ниска и може да се използва само за метали и сплави с по-ниски точки на топене и с по-ниска топлопроводимост или адхезия. Газовете и парите на запалими течности, използвани за заваряване, рязане и лепене са: ацетилен, природен газ, водород, бензин, бензол, втечнени газове.

Тънкости в работата

Ефективността на рязане на метал се влияе от два основни параметъра:

- скорост на рязане;

- дълбочина на рязане.

Качеството на пропана има голямо влияние върху тези параметри. Известно е, че за да се открият течове (това се обръща много внимание, тъй като пропанът е експлозивен, но не мирише), той се смесва с друг газ - бутан, който има специфична миризма и лесно се идентифицира при изпускане в атмосферата. Необходимо е внимателно да се следи неговата концентрация, тъй като дори в присъствието на най-малко 10% бутан в пропан, процесът на нагряване на метала преди неговото отделяне се забавя драстично и производителността на труда намалява.

Пропанът има и друга характеристика. Когато температурата на околната среда се понижи, плътността на пропана се увеличава и скоростта на потока намалява, и тя отива по-бавно към мундщука на горелката. Следователно, в допълнение към контролирането на концентрацията на бутан, е необходимо да се контролира температурата на резервоара, в който се намира.

Освен това е необходимо да се следи налягането на кислорода, тъй като това налягане до голяма степен влияе на дебелината и качеството на рязане:

- недостатъчно високо налягане:

- няма да позволи да се прорязва цялата дебелина на метала;

- усложнява отстраняването на оксиди;

- твърде високо налягане:

- да доведе до влошаване на качеството на разфасовката;

- увеличава потреблението на газ.

Технологът избира скоростта на рязане въз основа на свойствата на метала. Можете да го контролирате в процеса на работа с искри и шлаки:

- ако скоростта е избрана правилно, искрите са насочени надолу под ъгъл от 85 ... 90 °;

- при ниска скорост искровата колона е пред режещото движение;

- при висока скорост:

- има забавяне на искри от факела;

- няма прорязване на детайла.

При рязане на дебел метал трябва да се има предвид, че режещата струя има формата на конус, който се разширява в долната част. Това може да доведе до неприятни последици: увеличаване на ширината на среза и образуване на скала отдолу. За да се избегне това, е необходимо да се увеличи снабдяването с кислород, но трябва да се има предвид, че той може:

- появяват шлака по горния ръб на среза;

- увеличаване на консумацията на кислород.

Рязането на метала трябва да се извършва бавно, водещо поток от кислород по дадена линия. Много е важно да изберете правилния ъгъл. Първо трябва да е 90 °, тогава трябва да имате леко отклонение от 5 ... 6 ° в посока, обратна на посоката на рязане. Въпреки това, ако дебелината на метала надвишава 95 mm, може да се допусне отклонение от 7 ... 10 °. Когато металът вече е нарязан на 15 ... 20 mm, е необходимо да се промени ъгълът на наклон до 20 ... 30 °.

Понякога става необходимо да се извършва рязане на повърхността или фигурата. Повърхностното рязане (наричано по-нататък PR) се състои в рязане на метал не чрез, а само създаване на релеф върху неговата повърхност (рязане чрез канали). В този случай металът ще се нагрява не само поради пламъка на ножа, но и поради разтопяването на разтопената шлака, то ще затопли долните слоеве от метал. Стартира OL, както обикновено: желаната област се нагрява до температурата на запалване. След това включете кислородът за рязане и създайте център за изгаряне на метал. При равномерно преместване на режещия механизъм се осигурява процес на отстраняване по определена линия на рязане, но в този случай режещият инструмент трябва да се постави под ъгъл от 70 ... 80 ° към равнината, която трябва да бъде обработена. При подаване на кислород за рязане, ножът трябва да бъде наклонен под ъгъл от 17 ... 45 °. Схемата за обработка е показана на фигурата.

Размерите на канала (ширина и дълбочина) се регулират, както следва:

- чрез промяна на скоростта на рязане: увеличаване на скоростта - намаляване на размера на вдлъбнатината;

- дълбочината на канала ще се увеличи, ако:

- ъгълът на наклона на мундщука ще се увеличи;

- намалена скорост на рязане;

- налягането на кислорода ще се увеличи;

- ширината на жлеба се регулира от диаметъра на струята за рязане на кислород.

ВНИМАНИЕ! Трябва да се помни, че дълбочината на канала трябва да бъде по-малка от нейната ширина с около 6 пъти. В противен случай на повърхността се образуват "залези".

Фигурното рязане се извършва както следва. Отбелязваме върху контура на металния лист. Трябва да се има предвид, че:

- преди самото рязане трябва да се направят дупчици;

- когато маркирате кръг или фланци, маркирайте центровете на тези кръгове.

Винаги е необходимо да започнете рязане с права линия - това ще ви помогне да получите чисто рязане на кривите. Правоъгълникът може да започне да се реже навсякъде (с изключение на ъглите). Външният контур се изрязва последно. Тази последователност ще ви позволи да отрежете частта с най-малки отклонения от чертежа.

Консумация на кислород и пропан при рязане на метал

Потреблението на кислород за рязане на метал се изчислява по формулата:

Rdet = HL + HKh

В тази формула:

- Rdet - обемът на кислород, необходим за извършване на рязане, кубични метри;

- N - норми на потребление по време на работния процес, m 3 / m;

- L е общата дължина на разреза на частта, която се реже, m;

- Kh - коефициент, отчитащ многото характеристики на работния процес, които изискват потребление на газ за:

- начален етап:

- зачервяване на лицето;

- регулиране;

- отопление на метал;

- започнете процеса на рязане

- начален етап:

Коефициентът Kh, като правило, е:

- 1.1 - за единично производство;

- 1.05 - при промишлено (серийно) производство.

Скоростта на консумация на кислород "H" за рязане на метал зависи от мощността на оборудването и режима на рязане. Изчислява се по следната формула:

В тази формула:

- Н - скоростта на консумация на кислород, м 3 / м;

- P - допустим дебит на газ, кубични метри / час. Той е включен в технически спецификации използвано оборудване;

- V е скоростта на рязане на метал, m / h.

Най-често използваните дебити на газ (измерени в кубични метри / час) в различни диапазони на скоростта на рязане за някои видове оборудване са изброени в следващата таблица.

Таблица номер 1

Като се има предвид, че скоростта на рязане и дебелината на обработвания метал са пряко зависими от допустимия дебит на газа, тези стойности могат лесно и просто да се определят чрез интерполация. Следователно е възможно да се увеличи (изчислено) изчисляването на дебита на различните газове, независимо от типа термично рязане метали. За това трябва само:

- дължина на рязане;

- дебелина на метала;

- оборудване.

Стойността на допустимия дебит (кислород и пропан) се взема от паспорта на оборудването. Скоростите на рязане се намират в справочници, които съдържат специални таблици или диаграми, които свързват всички източници на данни.

Съотношението кислород и пропан при рязане на метал

Рязането на кислород се основава на изгарянето на метал в поток от технически чист кислород. От горното описание знаете, че пропан, смесен с кислород, е необходим само за нагряване на обработвания метал. Количеството на отоплителния газ зависи от много фактори:

- стомана;

- дебелина на материала;

- дължина на рязане и т.н.

Допълнителни фактори, влияещи върху потреблението, са:

- потребление на газ в началния етап на рязане:

- зачервяване на лицето;

- регулиране на оборудването;

- регулиране на запалването и горелката.

Препоръчителните съотношения са посочени в придружаващата документация за конкретното оборудване. Изчисленото съотношение на газовите обеми се определя от справочници, които съдържат специални таблици и диаграми, свързани с всички данни. Тези параметри са посочени в придружаващата документация за процеса. В този процес те могат да бъдат регулирани в една или друга посока.

Ако не разполагате с посочената документация, тогава налягането трябва да се настрои в съответствие с горното съотношение. Обикновено съотношението на налягането на подгряващия газ към кислорода е 1:10. Затова излагаме, atm:

- върху пропан - 0.5;

- върху кислород - 5.

Освен това потреблението на пропан ще зависи от броя и продължителността на отоплението.

Безопасност при работа с пропан

При изрязване на метал от метал е необходимо стриктно да се спазват правилата за безопасност, тъй като тази работа е свързана с определен риск. Да започнем с защитно (работно) облекло. Тя трябва да включва:

- огнеупорни костюми и гети за ръце със същата импрегнация;

- маска заварчик, направена от незапалима пластмаса с капачка;

- работни обувки с високи страни.

В допълнение се препоръчва използването на респиратор (какъвто и да е дим и прах). Не бива да пренебрегвате тази препоръка, тъй като може да има ситуация, при която дебел метал не се издухва от първия път. В този случай разтопеният спрей (а това е горещ метал!) Може да падне върху човек.

Не започвайте рязане, ако газовите маркучи имат пукнатини, разкъсвания или свръзки. В случай на спешна нужда се допуска използването на тръби от алуминий или месинг в фугата. Въпреки това е по-добре да не рискувате и при първа възможност да ги замените със стандартни маркучи.

ВНИМАНИЕ! В никакъв случай не се разрешава използването на стоманени тръби в свръзките на газовите маркучи, тъй като желязото може да предизвика искра и непредсказуеми последствия.

ЗАПОМНЕТЕ! Пропанът е запалим и кислородът е опасен с масло, т.е. когато кислород влезе в контакт с някое масло, ще настъпи експлозия. Затова не докосвайте бутилка кислород замърсени ръкавици или дрехи. И във всеки случай, не оставяйте мазните парцали - премахнете всичко в специално проектирани контейнери.

Цилиндрите трябва да бъдат разположени на разстояние 10 m от работното място и на 5 m един от друг. В процеса на работа не трябва да забравяме да наблюдаваме налягането на газа в бутилките. Целият газ от цилиндър не е разрешен.

В този процес може да има необичайни ситуации.

Не се паникьосвайте!

Ако по време на рязането на метал кислородния маркуч падне от дросела или кислородният маркуч се счупи, тогава е необходимо незабавно да се изключи подаването на пропан върху режещия апарат и след това да се затворят двата цилиндъра. Ако по време на запалването на пламъка и настройките на режещия апаратът внезапно се чуе и пламъкът изчезне, тогава просто затворете режещите клапани и отново запалите пламъка.

Предимства и недостатъци

Предимството на CPRM е ниската цена на подгряващия газ - пропан, а недостатъкът е, че само ниско- и средно-въглеродни стомани, както и сферографитен чугун, могат да го направят. KPRM е изгодно да се използва при големи количества работа (рязане на стомана за скрап и т.н.). Конвенционалното кислородно рязане на тръби от хромови и никелови хромови стомани, както и от чугун, мед и неговите сплави, е почти невъзможно. За обработката на тези части на тези метали се използват:

- рязане с оксиацетилен. Използването на ацетилен за нагряване може да повиши температурата на нагряване и съответно дебелината на обработвания детайл. Но в същото време цената на труда се увеличава драстично;

- изрязване на флуида. Този метод се състои в това, че праховият поток се подава в струята за рязане на кислород. Този материал е предназначен да, че изгаряйки в кислород, да разпределя допълнително количество топлина на мястото на рязане. Той трябва да допринася за топенето на огнеупорни оксиди. Разтопените оксиди от своя страна образуват течни шлаки, които се оттичат и не пречат на процеса на рязане. Основният компонент на тези потоци са железни прахови марки ПЖ5М, ВМ, ВС и различни добавки (например алуминиев прах);

- кислород-дъга (нарича се също - газ-електрически) рязане. Това е метод на рязане, при който разтопеният от електрическа дъга метал непрекъснато се отстранява чрез поток от газ. Като газ може да се използва:

- сгъстен въздух;

- кислород;

- азот и др.

Най-широко използваната технология с използването на сгъстен въздух. Това се дължи на най-ниската цена. Рязане с въздушна дъга използва се за:

- топене дефектно заваркичерупки и пукнатини;

- V-образна подготовка на ръбовете за заваряване;

- разделно рязане на въглеродни и легирани стомани, чугун и цветни метали.

Най-широко се използва за сепариране на неръждаема стомана с дебелина до 20 ... 25 мм. Предимството на тези видове рязане е възможността за разширяване на обхвата на обработваните метали, а недостатък е нарастващата сложност на технологията и увеличаването на разходите.

Този вид рязане на метал се отнася до термични методи и се използва широко в различни видове инсталационни и ремонтни операции. Характеристика на газовото рязане (както и други) е, че тя може да се използва за работа със заготовки със значителна дебелина, докато производителността остава на доста високо ниво.

Експертите отбелязват лекотата на използване на този вид рязане, тъй като технологията осигурява пълна автономност, независимост от източниците на електрическа енергия. Често капитанът се намира в ситуация, в която има храна в обекта, и е невъзможно да се свърже с него на работното място (да не говорим за полевите условия).

Преди да се разгледа технологичната технология, си струва да се даде обща концепция за газовото рязане. С негова помощ е възможно да се режат заготовки с такава дебелина, за които друг метод не е подходящ (но все пак, с увеличаване на този параметър на пробите, скоростта на рязане спада значително). Друг "плюс" - необходимия набор от оборудване е най-евтиният. Но си струва да се отбележат и недостатъците.

Когато обработвате метали на ръка, е доста трудно да се постигне висока точност на рязане, нейното качество. Това е възможно само за висококвалифицирани професионалисти с богат практически опит. Ако капитанът не е „обработил“, в повечето случаи ръбовете трябва да се обработват допълнително.

Извършването на по-фина работа, например на извито изображение или рязане на лист с големи размери по отношение на праволинейността, се извършва с помощта на специални преносими устройства (газови машини за рязане). Въпреки това, те все още се управляват ръчно.

В стационарни условия, в големите предприятия, за тази цел се използват цели CNC машини. С тяхна помощ можете, освен това, да запоявате ампули, да заварявате термодвойки, да извършвате локално закаляване и редица други операции, като извършвате наистина „бижута“.

Какви метали (сплави) могат да се режат ръчно? Почти всичко, с изключение на - месинг, алуминий, мед, "неръждаема стомана".

Разгледайте основните видове газово рязане на метали:

кислород

Температурата на метала се увеличава от газовия нагревател и рязането и отстраняването на образуваните оксидни частици се извършва с кислороден поток.

Поток на кислород

Разликата е, че потокът () се доставя допълнително към участъка на разреза. Химичният му състав влияе върху свойствата на метала, което го прави по-гъвкав. Това значително улеснява работата на рязане. Използва се по-рядко.

Защо да използваме 2 вида газове? Материалът (метал, сплав) се нагрява от ацетилен или пропан, а разрушаването на структурата (директно нарязана) осигурява чист кислород.

След като "нагревателят" доведе температурата на третираната зона до стойност от около 1 000 - 1 100 ºС, към него се подава струя кислород, която веднага се запалва. Процесът на рязане на материала се осигурява от неговата непрекъснатост и равномерно движение по определената линия (контур). Резачките се предлагат в различни модели.

Към тях могат да се приближат или 3 маркуча (2 за газов нагревател и 1 - за кислород), или 2 (един от които е кислород). По същия начин регулиращите клапани могат да бъдат 1 или 2. Но принципът на действие остава непроменен и лесно се разбира от тази фигура.

Към тях могат да се приближат или 3 маркуча (2 за газов нагревател и 1 - за кислород), или 2 (един от които е кислород). По същия начин регулиращите клапани могат да бъдат 1 или 2. Но принципът на действие остава непроменен и лесно се разбира от тази фигура.

Разбира се, как да „доведете” горелката (прогресивно, без отклонения). Но защо стабилността на пламъка е толкова важна? Ако тя изгасне, металът ще започне да се охлажда рязко (особено при работа на открито). Ето защо, преди да започнете да режете, ще трябва отново да се нагрее отново.

Кислородно „копие“

По-съвършена техника. Същността на процеса е, че повишаването на температурата в областта на третираната зона се осигурява от така наречената "газова тръба" (копие). В същото време през него, под налягане, се подава кислород. Какво дава това? Рязането на метали с точка на топене под 600 ° С не си струва горните методи. В този случай целият процес ще се сведе до баналното премахване на повърхностния слой, а чрез прорязване няма да работи. И в някои случаи прекомерното нагряване на материала до високи температури може да доведе до разрушаване на неговата структура.

Ето защо сега се използва тази усъвършенствана технология, при която и отоплението, и рязането се извършват паралелно. Това се постига чрез използване на фенерче със специфичен връх. За разлика от по-старите аналози, има 3 дюзи. Принципът на неговото функциониране е ясен от фигурата.

Какво оборудване е необходимо

- Режещ газ с миксер. По правило за метода „кислород” не се използват моделите Р1-01П („стари”, за заваръчни работи не се прилагат!), РП2 (или 3) -01 (по-нови).

- Редуктор. Служи за намаляване на налягането на входящия газ до желаната стойност. На него се закрепват 2 манометра (измерване на входа и изход от адаптацията).

- Устройство за регулиране на налягането.

- Цилиндри с клапани. В един - кислород, в другия ацетилен или пропан. Понякога смес от тези два газа се използва като "нагревател", ако е необходимо да се отреже материал с повишена якост. Но такова оборудване е доста скъпо.

- Свързващи маркучи (високо налягане).

Как да се подобри качеството на среза? Има доста прост и евтин начин. За целта опитни заварчици използват “шаблони” (това е жаргонен термин за специални облицовки). Те осигуряват шев близо до идеала.

В статията са представени само общи концепции за газовото рязане. Преди да започнете работа, трябва да знаете нещо друго. Например, как правилно да регулирате натиска, на какво разстояние да държите ножа, особено работа с различни видове метали и много други нюанси. Но това вече е тема за друг разговор.