Gaze aplicate pentru sudarea în plasmă. Tehnologia de sudare cu plasmă. Clasificarea prin metodele arzătoarelor de răcire.

Plasma de sudura - este sudat prin intermediul unui flux direct al unui arc de plasmă. Are multe în comun cu tehnologia. argon sudura.

Notă obișnuită

PAW - Sudarea în arc cu plasmă - sudura cu arc cu plasmă

Tehnologia de sudare cu plasmă

Plasma este un gaz parțial sau complet ionizat format din atomi și molecule neutre, precum și ioni și electroni încărcați electric. Într-o astfel de definiție, un arc obișnuit poate fi numit plasmă. Cu toate acestea, în ceea ce privește un arc convențional, termenul "plasmă" nu este practic utilizat, deoarece un arc convențional are o temperatură relativ scăzută și are o rezervă redusă de energie în comparație cu conceptul tradițional de plasmă.

Continuăm munca

Când se utilizează modul de deschidere a cheii, este necesar să se utilizeze o bară de susținere cu canelură, cu sau fără protecție la gaz sau o ecranare completă a părții inferioare a îmbinării. Deoarece plasma de ieșire se extinde, de obicei, la 10 mm sub suprafața din spate a articulației, canelura trebuie să fie suficient de adâncă pentru a evita perturbarea arcului; dacă placa de ieșire cade pe tija de susținere, instabilitatea arcului va deranja piscina de sudură, provocând porozitatea.

Se recomandă umbra filtrului pentru plasmă. Această mașină portabilă avansată a câștigat. "Grand Prix" la Expoziția Mondială de Invenții din Elveția. Designul său este uimitor și simplu.

Eficiența operațională este un mare avantaj al acestui dispozitiv.

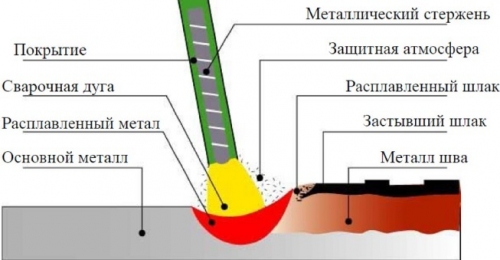

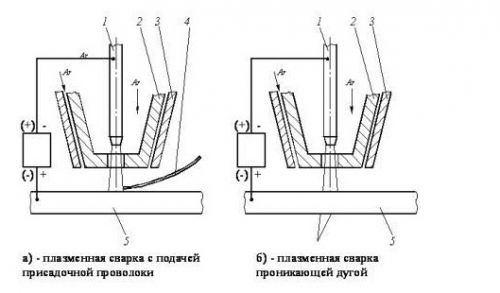

Figura. Diagrama procesului de sudare în plasmă

Două procese sunt folosite pentru a mări temperatura și puterea unui arc obișnuit și pentru ao transforma într-o plasmă: comprimarea arcului și injectarea forțată a gazului de formare a plasmei în el. Schema de obținere a arcului plasmatic este prezentată în figura de mai sus. Arcurile se comprimă prin plasarea într-un dispozitiv special - o torță cu plasmă, ale cărei pereți sunt răciți intens cu apă. Ca rezultat al compresiei, secțiunea transversală a arcului scade și crește puterea - cantitatea de energie pe unitatea de suprafață. Temperatura din coloana unui arc obișnuit care arde într-un mediu argon și de vapori de fier este 5000-7000 ° C. Temperatura arcului plasmatic ajunge la 30.000 ° C

Nu este nevoie de costisitoare și voluminoase echipament suplimentarcum ar fi compresoare, transformatoare și regulatoare de presiune. Procesul operațional a devenit mai eficient și mai puțin costisitor.

Instrumentul poate tăia găuri de orice formă din plăci fără praf în timpul tăierii.

Simultan cu compresia, gazul care formează plasmă este suflat în zona arcului de plasmă, care este încălzită de arc, ionizată și, ca urmare a dilatării termice, crește în volum cu 50-100 de ori. Acest lucru face ca gazul să curgă din canalul duzei pistolului cu plasmă la viteză mare. Energia cinetică a particulelor ionizate în mișcare ale unui gaz care formează plasmă completează energia termică eliberată în arc ca urmare a proceselor electrice care au loc. Prin urmare, arcul cu plasmă este o sursă de energie mai puternică decât de obicei.

Fasciculul de lumină de la duză vă permite să utilizați instrumentul în întuneric total. Greutatea și mărimea acestui dispozitiv îl fac cel mai bun din clasa sa. Absența consumabilelor scumpe, inclusiv a electrozilor și a construcțiilor speciale butelii de gaz cu propan, acetilenă sau oxigen oferă economii semnificative.

Clasificarea prin metoda de răcire a arzătorului

Mândria companiei noastre este curățenia ecologică a fluxului de lucru. Ecranul de vapori care înconjoară jetul de plasmă protejează incizia sau piscina de sudură de aer, ceea ce înseamnă că poluanții periculoși, inclusiv oxidul de azot, nu reprezintă o problemă. Acest ecran de vapori acoperă întregul domeniu sub tratament termic și, de asemenea, devine o barieră pentru praful periculos ce poate apărea pe suprafața metalică.

Principalele caracteristici care diferențiază arcul de plasmă de cele obișnuite sunt:

- temperatură mai ridicată;

- diametrul mai mic al arcului;

- forma cilindrică a arcului (spre deosebire de conicul obișnuit);

- presiunea arcului pe metal este de 6-10 ori mai mare decât cea normală;

- capacitatea de a menține un arc la curenți mici (0,2-30 A).

enumerate caracteristici distinctive faceți arcul cu plasmă în comparație cu sursa obișnuită de versatilitate a încălzirii metalice. Acesta asigură o penetrare mai profundă a metalului reducând în același timp volumul de topire a acestuia. Figura prezintă forma de penetrare a arcului și a plasmei convenționale. Din figură se poate observa că arcul cu plasmă este o sursă de căldură mai concentrată și permite sudarea unor grosimi mari ale metalului fără tăierea marginilor. Datorită formei sale cilindrice și a capacității de a mări semnificativ lungimea acestui arc permite sudarea în locuri greu accesibile, precum și fluctuațiile distanței dintre duza arzătorului și produs.

Această mașină portabilă avansată a câștigat premiul Grand Prix pentru noua supertehnologie la Expoziția mondială de invenții de la Geneva. Vă puteți gândi, de asemenea, ca un curent de gaz încălzit electric. Îmi place să mă gândesc la acest lucru ca la o stare în care toți electronii de la fiecare atom curg de la atom la atom și nu doar în orbită. Indiferent de ceea ce se întâmplă în interiorul fluxului plasmatic, calea de tăiere a metalelor cu acesta este destul de simplă. Luați acest curent de energie prin gaz și stoarceți-l printr-o mică gaură.

Figura. Formă de penetrare pentru arcul convențional și cu plasmă

Există două scheme posibile ale procesului:

- plasarea prin arc cu arc atunci când arcul se arde între un electrod non-consumabil și produsul,

- și un jet de plasmă, atunci când arcul se arde între electrodul non-consumabil și duza pistolului de plasmă și este suflat de fluxul de gaz.

Prima schemă este cea mai obișnuită.

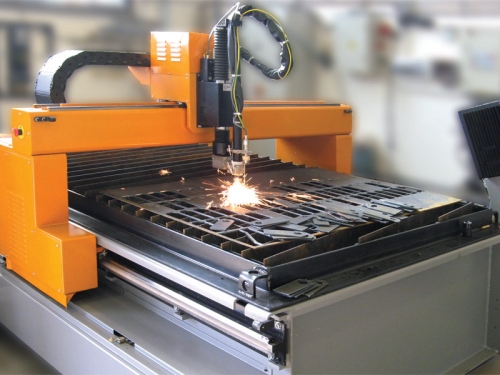

Acum acest flux este foarte dens și foarte rapid. Fluxul rezultat poate topi și străpunge cele mai multe metale destul de ușor. Aparatele de tăiere a plasmei folosesc de obicei o duză de cupru pentru a comprima un curent de gaz cu un arc care curge prin el. Acest arc sare de la electrodul din torță la altceva - de obicei materialul conductiv este tăiat. Există câteva sisteme în care se folosește un arc "netransferabil", în cazul în care sare din electrod înapoi la duza, dar acestea nu sunt de obicei utilizate pentru tăiere.

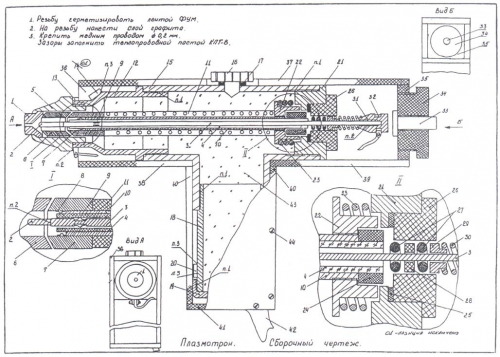

Principii pentru crearea și funcționarea torțelor de plasmă

Astfel, tăierea cu plasmă este utilizată numai pentru materiale care sunt conductive, în principal oțel moale, oțel inoxidabil și aluminiu. Numeroase alte metale și aliaje sunt, de asemenea, conductive, de exemplu cupru, alamă, titan, monel, inconel, fontă etc. problema este că punctul de topire al unora dintre aceste metale face dificilă tăierea acestora cu o bună calitate.

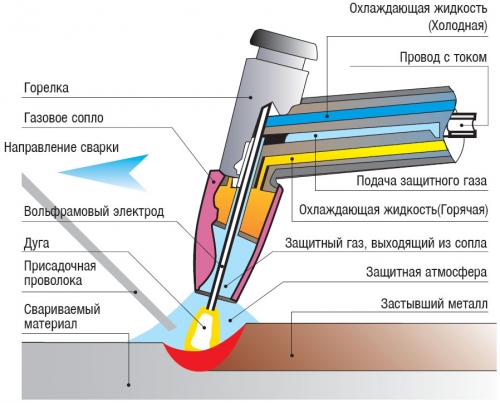

Argonul este utilizat în mod obișnuit ca gaz de plasmă în timpul sudării, uneori cu adăugarea de heliu sau hidrogen. În calitate gaz de protecție argonul este de asemenea utilizat cel mai des. Materialul electrodului este tungsten, activat de ytriu, lantan sau toriu, precum și hafniu și cupru.

specie

În funcție de rezistența curentului, există trei tipuri de sudare cu plasmă:

Electrodul este fabricat, de obicei, din cupru, dar cu o inserție metalică în punctul în care este atașat arcul. Acest lucru se datorează faptului că cuprul se va topi prea repede dacă arcul este atașat direct la el. Tungsten face un material de electrod mare, atât de mulți electrozi au o inserție de tungsten. Unele torțe mai mici utilizează electrozi de tip creion, realizați în întregime din tungsten cu capăt ascuțit. Problema cu tungsten este că arde în prezența oxigenului.

Pentru că lucrarea va avea nevoie

De ce să folosiți oxigenul într-o torță cu plasmă? Din același motiv, utilizați oxigen într-o torță de acetilă - oxigenul din fluxul de plasmă reacționează cu oțelul slab. Acesta este motivul pentru care oxigenul pur este utilizat numai atunci când se taie oțel moale sau " oțel carbon“. Această reacție chimică dintre oxigenul din gazul de plasmă și metalul de bază ajută la accelerarea procesului de tăiere și îmbunătățirea calității marginilor. Dar, deoarece oxigenul nu are aceeași reacție cu oțelul inoxidabil sau aluminiu, pot fi utilizate gaze mai puțin costisitoare pentru aceste metale, cum ar fi azotul sau aerul comprimat.

- microplasma (I St = 0,1-25A);

- la curenți medii (I St = 50-150A);

- la curenți mari (I st\u003e 150A).

Microplasma de sudura

Cel mai frecvent este sudarea cu microplasme. Datorită gradului relativ ridicat de ionizare a gazului în flacăra cu plasmă și atunci când se utilizează electrozi de tungsten cu un diametru de 1-2 mm, arcul de plasmă poate arde la curenți foarte mici începând de la 0,1 A.

Alte gaze speciale sunt uneori utilizate în alte scopuri. Argon gaz este utilizat pentru etichetarea plasmei. Unii oameni folosesc un amestec de hidrogen și azot, sau metan și azot, atunci când taie oțel inoxidabil subțire. Fiecare amestec are propriile sale avantaje și dezavantaje. Deci, acestea sunt câteva dintre elementele de bază tăiere cu plasmă - arcul este transferat în fluxul de gaze de la electrod prin orificiu și apoi în metalul conductiv care este tăiat.

Astăzi vom învăța despre principiile, tipurile, munca, echipamentele, aplicațiile, avantajele și dezavantajele sudurii cu arc cu plasmă. plasmă arc de sudură este un procedeu de sudare în stare lichidă, în care se formează un compus metalic în stare topită. Hot gazele ionizate sunt cunoscute sub numele de plasmă. Aceste gaze ionizate fierbinți, utilizate pentru încălzirea plăcilor de lucru, și compusul sunt create datorită fuziunii. Materialul de umplutură poate fi sau nu utilizat.

Figura. Diagrama procesului de sudare cu microplasme

O sursă specială de alimentare cu curent redus (vezi figura de mai sus) a curentului direct este destinată recepționării unui arc pilot care arde continuu între electrod și duza răcită cu apă din cupru. Când conduceți lanterna cu plasmă în produs, arcul principal se aprinde, alimentat de la sursă. Plasma de formare a gazului este alimentată printr-o duză de pistol cu plasmă având un diametru de 0,5-1,5 mm.

Un mare avantaj al sudurii cu arc cu plasmă este acela că utilizează mai puțin curent decât procesele pentru a produce aceeași temperatură ridicată. Atunci când o cantitate suficientă de energie este furnizată oricărui gaz inert, unii dintre electronii săi sunt eliberați din nucleul lor, dar se deplasează cu el. După eliberarea electronilor, atomii se transformă într-o stare ionizată fierbinte. Aceasta este starea cea mai comună a materiei, vrăjitoarea este cunoscută ca a patra stare a materiei. Acești atomi ionizați conțin căldură mare, care este apoi folosită pentru a conecta două plăci.

Gazul de protecție este furnizat printr-o duză ceramică. Lanterna cu plasmă este răcită cu apă. Pentru aprinderea arcului în instalația de sudură există oscilatoare ale sarcinii și arcului principal.

Microplasma de sudare este o metodă foarte eficientă de fuziune a produselor de grosime mică, de până la 1,5 mm. Diametrul arcului plasmatic este de aproximativ 2 mm, ceea ce vă permite să concentrați căldura pe o zonă limitată a produsului și să încălziți zona de sudură fără a deteriora zonele adiacente. Un astfel de arc are o formă cilindrică, adică adâncimea de penetrare și alți parametri de sudură depind foarte puțin de lungimea arcului, ceea ce face posibilă evitarea arsurilor care sunt tipice sudării convenționale cu argon cu arc de metal subțire în timpul manipulărilor de către sudor.

Acesta este principiul fundamental al sudării în plasmă. Această sudură este o formă extinsă în care se utilizează un electrod de tungsten ne-consumabil pentru producerea arcului. Acest arc se încălzește gaze inertecare provin din gaura interioară din jurul electrodului tungsten.

Acest gaz ionizat fierbinte este folosit în plus pentru a crea îmbinare sudată prin fuziune. Această sudură poate fi sudată la amperi mici de aproximativ 2 amperi, iar curentul maxim pe care îl poate procesa este de aproximativ 300 de amperi. Pentru funcționarea corectă sunt necesare circa 80 volți. Sursa de alimentare constă dintr-un transformator, un redresor și un panou de comandă.

Gazul principal utilizat ca gaz de formare a plasmei și de protecție este argonul. Cu toate acestea, în funcție de metalul sudat, se pot realiza aditivi care măresc eficiența procesului de sudare. La sudarea oțelurilor la argonul de protecție, se recomandă adăugarea hidrogenului (8-10%), ceea ce face posibilă creșterea eficienței termice a arcului plasmatic. Aceasta se datorează disocierii hidrogenului la periferia coloanei arcului și recombinării sale ulterioare cu eliberarea căldurii pe suprafața metalului sudat. La sudarea oțelurilor cu conținut scăzut de carbon, dioxidul de carbon poate fi adăugat la argon, în timp ce se adună aditivul titan-heliu.

Se compune din patru părți principale, care sunt un electrod de tungsten, colț, duza interioară și duza exterioară. Electrodul tungsten este susținut de manșon. Colierul este disponibil în diferite diametre. Duză de gaz intern oferă gaze inerte în interiorul tortei pentru a forma o plasmă. Gazele de protecție externe pentru duza protejează zona de sudură împotriva oxidării. Aceste duze se uzează rapid.

Ecranul și gazele din plasmă

Ca regulă plasma gazului la fel ca și gazul de protecție, care este alimentat de aceeași sursă. În principal, gaze inerte, cum ar fi argonul, heliul etc. Utilizat ca gaze inerte și de protecție. Acest gaz este furnizat atat inert cat si duzei externe.

Instalațiile pentru sudarea cu microplasme permit sudarea în diferite moduri: polaritate directă continuă, polaritate directă pulsată (permite reglarea căldurii), impulsuri bipolare (pentru aluminiu, asigură distrugerea filmului de oxid), continuu polaritatea inversă. Instalarea cea mai comună este MPU-4u.

Clasificarea pe tip de arc

De obicei, în acest proces de sudare nu se utilizează nicio umplutură. Dacă se folosește un material de umplutură, acesta este alimentat direct în zona de sudură. Practic, sudarea în arc cu plasmă poate fi împărțită în două tipuri. Sudură cu arc cu plasmă transferabilă. În acest proces, electrodul tungsten este conectat la negativ, iar duza este conectată la polul pozitiv. Se formează un arc între electrodul tungsten și duza din interiorul tortei. Aceasta va crește ionizarea gazului din interiorul tortei. Lanterna transmite acest gaz ionizat pentru un proces ulterior.

Parametrii principali ai procesului de sudare cu microplasme includ rezistența curentului, tensiunea, debitul gazului de formare a plasmei și protector, diametrul canalului duzei, adâncimea de imersie în duza electrodului, diametrul electrodului.

Microplasma de sudura este utilizat cu succes în producția de țevi și rezervoare cu pereți subțiri, sudarea membranelor și a burdufului la piese masive, îmbinarea foliilor, termocupluri, la fabricarea bijuteriilor.

Portabil Arc Welding

Se folosește pentru sudarea foilor subțiri. În acest proces, electrodul tungsten este conectat la borna negativă, iar piesa de prelucrat este conectată la borna pozitivă. Se formează un arc între electrodul tungsten și piesa de prelucrat. În acest proces, atât plasma, cât și arcul sunt transferate pe piesa de prelucrat, ceea ce mărește puterea termică a procesului. Se folosește pentru sudarea foilor groase.

Lucrarea sa poate fi rezumată după cum urmează. Alimentarea cu energie a sursei de alimentare care produce un arc între electrodul tungsten și duza sau electrodul tungsten și piesa de prelucrat. Electrodul tungsten dă un arc puternic intens, care este folosit pentru a ioniza particulele de gaz și a transforma gazele într-o plasmă. Acest gaz ionizat fierbinte este alimentat pe plăcile de sudură dintr-o mică gaură. Gaze protectoare, cum ar fi argonul etc. Acestea sunt alimentate printr-o supapă de presiune și o supapă de control la duza exterioară a torței de sudură. Aceste gaze creează o teacă protectoare în jurul zonei de sudură care o protejează de gazele atmosferice cum ar fi oxigenul, azotul etc. plasma atacă plăcile de sudură și le inserează într-o singură bucată. Apoi lanterna de sudură se deplasează în direcția sudării. Dacă este necesar un material de umplutură pentru sudare, este furnizat mașină de sudură manual. În primul rând, spațiile sunt curățate corespunzător. . Acesta este un proces complet de sudare în plasmă.

Sudarea plasmei medii

Plasarea prin sudură la curenți Iw = 50-150A are multe în comun cu sudarea prin arc cu arc cu electrod de wolfram. Cu toate acestea, datorită puterii mai mari a arcului și a zonei de încălzire limitate, este mai eficientă. Conform caracteristicilor energetice ale arcului plasmatic ocupă o poziție intermediară între un arc convențional și un fascicul de electroni sau laser. Oferă o penetrare mai profundă decât un arc obișnuit, cu o lățime mai mică a articulației. Pe lângă caracteristicile energetice, acest lucru este asociat de asemenea cu o presiune mai mare a arcului în bazinul de sudură, ca urmare a diminuării grosimii stratului metalic lichid sub arc și a îmbunătățirii condițiilor de transfer de căldură adânc în metalul de bază. Sudarea poate fi efectuată cu sau fără fir de umplere.

Sudare cu plasmă înaltă

Sarma cu plasmă pe curenți mai mari de I = 150A exercită o forță și mai mare asupra metalului (arcul cu plasmă pe curenții 150A este echivalent cu arcul 300A la sudarea cu electrod non-consumabil).

Sudarea este însoțită de o penetrare completă cu formarea unei găuri în baie. Există un fel de piese de tăiere, urmate de sudare.

Figura. Formarea unei suduri cu penetrare în timpul sudării cu plasmă la curenții mari

Metalul de pe spatele cusăturii este susținut de forțele de tensionare de suprafață. Gama de moduri este foarte limitată, deoarece în timpul sudării sunt posibile arsuri.

Sudarea cu plasmă la curenții mari este utilizată în fuziunea oțelurilor cu conținut scăzut de carbon și aliaj, cupru, aliaje de aluminiu, titan și alte materiale. În multe cazuri, se pot reduce semnificativ costurile asociate tăierii marginilor, îmbunătățirea performanței, îmbunătățirea calității cusăturilor.

Sarma cu plasmă necesită o cultură de producție ridicată, conformitatea cu tehnologia de achiziție și asamblare, întreținerea atentă a condițiilor de răcire a torțelor de plasmă și regulile de funcționare a acestora. Chiar și încălcările minore ale modului de răcire a tortei de plasmă datorate temperaturilor ridicate și diametrului mic al duzei conduc la distrugerea acesteia.

Industria de astăzi se dezvoltă rapid. În fiecare an apar noi metode de sudare, care devin populare în construcția privată modernă. Aceste metode facilitează adesea munca, dar nu își pierd siguranța și funcționalitatea în comparație cu metodele inventate anterior. Unul dintre ele este sudarea în plasmă și topirea pieselor.

Esența sudării în plasmă

Sudarea cu plasmă este utilizată pentru lipirea "oțelului inoxidabil", a țevilor de oțel și a altor metale. Sudarea cu plasmă este un proces în care topirea locală a unui metal se realizează utilizând un flux de plasmă. Plasma este un gaz ionizat care conține particule încărcate care pot conduce curentul.

Gazul este ionizat atunci când este încălzit printr-un arc comprimat de mare viteză, care iese din lanterna cu plasmă. Cu cât este mai mare temperatura gazului, cu atât este mai mare nivelul ionizării. Temperatura arcului poate atinge 5000-30000 grade Celsius. Tehnologia de sudare cu plasmă este similară sudării cu argon. Cu toate acestea, arcul obișnuit de sudură nu poate fi atribuit plasmei, deoarece temperatura sa de lucru este mult mai mică - până la 5 mii de grade.

Dintre toate tipurile de efecte asupra metalelor, sudarea în plasmă este considerată cea mai răspândită, deoarece în industria grea modernă au început să se utilizeze oțel inoxidabil, metale neferoase, aliaje speciale și câteva aliaje metalice neferoase, iar gazele și alte tratamente sunt considerate ineficiente pentru aceste materiale.

Arcul de plasmă este numit o sursă de căldură mai concentrată, care fără marginile tăietoare permite sudarea unor metale groase mari. Datorită formei cilindrice proprii și posibilității unei creșteri semnificative a lungimii, un astfel de arc permite sudarea în plasmă cu propriile mâini în locuri greu accesibile și cu modificări la distanța dintre produs și duza tortei.

Principiul de funcționare

Pentru a transforma un arc convențional într-un arc de plasmă, pentru a crește puterea și temperatura unui arc convențional, este obișnuit să se utilizeze două procese: comprimarea și procedura de injectare forțată a gazului plasmatic în arc. În acest proces, este obișnuit utilizarea argonului ca gaz de formare a plasmei, uneori cu adăugarea de hidrogen sau de heliu. Argonul trebuie de asemenea utilizat ca gaz de protecție. Materialul de electrod este tungsten, activat de toriu, ytriu și lantan, precum și cupru și hafniu.

Arcul este comprimat datorită amplasării sale într-un plasmatron special, pereții căruia sunt răciți intens cu apă. Compresia transversală a arcului ca rezultat al compresiei scade și, ca urmare, crește puterea - energie pe unitate de suprafață.

Un gaz de formare a plasmei încălzit de arc este suflat în zona arcului plasmatic simultan cu compresia, ionizată și mărită cu o sută de ori datorită dilatării termice. Energia cinetică a particulelor ionizate conținute în gazul care formează plasmă completează energia termică care este eliberată în arc ca urmare a proceselor electrice care au loc. De aceea, arcurile cu plasmă sunt numite surse de energie mai puternice decât cele obișnuite.

Pe lângă temperaturile înalte, principalele caracteristici care disting arcul plasmatic de un arc convențional sunt: un diametru mai mic al arcului, presiunea pe metalul arcului este de șase până la zece ori mai mare decât arcul convențional, un arc cilindric împreună cu un conic convențional, posibilitatea menținerii arcului la curenți mici - aproximativ 0,2-30 Amperi.

Există două scheme de sudare cu plasmă: sudarea prin arcul de plasmă, prin care arcul arde între articol și electrod, iar jetul de plasmă, atunci când arcul arde între electrod și duza torță și fluxurile de gaze arse. Cea mai obișnuită este prima schemă.

Avantajele sudurii în plasmă

Se disting următoarele avantaje ale sudării plastice și topirii metalelor în comparație cu metodele clasice:

- Este posibil să se utilizeze plasma aparat de sudura in aproape toate din metal - fier, oțel, aluminiu, aliaje de aluminiu, cupru, cu aliajele sale.

- Viteza de tăiere a metalului, care are o grosime de 50 - 200 milimetri, este de 2-3 ori mai mare decât în timpul sudării cu gaz.

- Nu este nevoie de a utiliza acetilena, argon, oxigen sau propan-butan, ceea ce reduce semnificativ costurile de funcționare a dispozitivului cu plasmă.

- cusături acc în timpul topirii și sudură, precum și calitatea procedurilor elimina practic viitoare margini de procesare.

- Metalul de sudură nu se deformează, chiar dacă trebuie să tăiați o configurație sau o formă complexă. Tehnologia de sudare cu plasmă permite procedura de tăiere pe o suprafață nepregătit - colorată sau ruginite. Atunci când se taie o structură vopsită, vopseaua nu se aprinde în zona arcului.

- Munciți în siguranță deoarece buteliile de gaz nu sunt utilizate atunci când utilizați un dispozitiv de tăiat cu plasmă. Acest factor este responsabil pentru viabilitatea ecologică a unei astfel de activități.

Tipuri de sudare cu plasmă

Sudarea cu plasma in casa este acum considerat un proces destul de comun, popularitatea de care este destul de evident. În funcție de curent sunt trei soiuri de sudare cu plasmă: Microplasma, la un curent de medie și înaltă. selectare anumite specii, veți afla cât de mult costă sudarea prin plasmă pe cont propriu.

Microplasma de sudura

Microplasma de sudare este considerată cea mai comună. Nivelul ridicat de ionizare a gazului în torța cu plasmă și folosind electrozi de tungsten speciali având un diametru de 1-2 mm, arcul de plasmă poate arde la curent extrem de scăzut, deoarece indicele 0.1 Amperi.

Surse speciale de alimentare DC low-amperaj sunt proiectate pentru a primi arcul taxei care arde între o duză de cupru răcită în mod continuu apă și electrod. Atunci când se duc la produsele cu lanterne cu plasmă, arcul principal declanșat de la sursă este aprins. Plasma de formare a gazului este alimentată printr-o duză de pistol cu plasmă, care are un diametru de aproximativ 0,5-1,5 milimetri.

Microplasma de sudare este o modalitate foarte eficientă de fuziune a produselor care au o grosime mică - până la 1,5 milimetri. Diametrul arcului plasmatic ajunge la 2 milimetri, ceea ce permite concentrarea căldurii într-o zonă limitată de produse și încălzirea zonelor de sudură fără a deteriora zona adiacentă. Acest arc vă permite să evitați arsurile, care sunt tipice pentru sudarea obișnuită cu argon a metalelor subțiri.

Gazul principal, care este folosit ca un agent de protecție și care formează plasmă, este argonul. În funcție de metalul sudat, se adaugă diferite aditivi, ceea ce mărește eficiența procedeului de sudare a plasmei metalice. La sudarea oțelului, se recomandă adăugarea a 8-10% hidrogen la argonul de protecție pentru a crește eficiența termică a arcului plasmatic. La sudarea oțelului cu conținut redus de carbon, dioxidul de carbon poate fi adăugat la argon, în timp ce sudarea titanului - heliului.

Instalațiile pentru procesul de sudare cu microplasme permit sudarea în diferite moduri: polaritate directă pulsată sau continuă, impulsuri bipolare, polaritate inversă continuă. Suctiunea cu microplasma este utilizată cu succes în fabricarea containerelor sau țevilor cu pereți subțiri, sudarea burdufurilor și membranelor la piesele dimensionale, realizarea de bijuterii și folie de îmbinare.

Sudare la curent mediu

Procesul de sudare la curenți medii de 50-150 Amperi are multe în comun cu procedeul de sudare cu arc cu arc cu electrod de wolfram. Cu toate acestea, este considerat mai eficient datorită suprafeței de încălzire limitată și puterii înalte a arcului. Conform caracteristicilor energetice, arcul cu plasmă are o poziție intermediară între un arc obișnuit și un fascicul de laser sau de electroni.

Plasma prin sudare la curent mediu garantează o penetrare mai profundă, comparativ cu arcul tradițional, cu o lățime mai mică a cusăturilor. În plus față de caracteristicile energetice, acest lucru este explicat și de nivelul ridicat al presiunii arcului pe băile de sudură, prin urmare, grosimea straturilor intermediare ale metalului lichid scade sub arc și îmbunătățesc condițiile de transfer de căldură adânc în metalul de bază. Principiul de funcționare a sudării cu plasmă vă permite să lucrați folosind sârmă de umplere.

Sudare cu curent înalt

Sudarea pe un curent de mai mult de 150 de amperi are un efect și mai mare asupra metalului, deoarece arcul cu plasmă pe un curent de 150 Amperi este echivalent cu un arc de 300 Amperi atunci când se suie părți cu un electrod non-consumabil. O astfel de sudare cu plasmă este însoțită de o penetrare absolută cu apariția unei găuri în baie. Este ca și cum ați tăia produsele cu berii ulterioare.

Pe partea opusă a cusăturilor, metalul este menținut de forța de tensionare a suprafeței. Intervalele de moduri sunt foarte limitate, deoarece formarea arderii este posibilă în timpul sudării. Sarma cu plasmă necesită o cultură de producție ridicată, respectarea tehnologiilor de achiziție și asamblare, o întreținere atentă a condițiilor de răcire ale mașinilor de sudat cu plasmă și cerințele de funcționare a acestora. Chiar și producerea unor mici încălcări ale modului de răcire a plasmatronului datorită temperaturii ridicate și a diametrului mic al duzei provoacă distrugerea acestuia.

Sudarea cu plasmă înaltă este utilizată pentru a alipi oțeluri aliate și cu conținut redus de carbon, aliaje de aluminiu, cupru, titan și alte materiale. Această procedură poate, în multe cazuri, să reducă semnificativ costurile asociate tăierii marginilor, să îmbunătățească calitatea cusăturilor și să sporească productivitatea.

Aparat de sudura cu plasmă

În prezent, pentru consumatori sunt disponibile mai multe tipuri de mașini de sudat. Primul este sudarea electrică cu ajutorul unui transformator de sudură. Cu toate acestea, se crede că această metodă a depășit deja utilitatea sa. Al doilea tip de aparat - invertor de sudare, destul de simplu, fiabil și un dispozitiv comun pentru sudare cu arc electric. Al treilea este cel mai avansat și tehnologic avansat mașină de tăiat cu plasmă.

Specialiștii experimentați și maeștrii particulari încearcă să utilizeze numai un dispozitiv cu plasmă pentru sudarea și topirea metalelor. Puteți să vă familiarizați cu această tehnică vizionând un videoclip despre sudarea în plasmă și tăierea aliajelor și a metalelor. Folosind o mașină specială de sudură cu plasmă la domiciliu, veți observa că o cantitate mică de deșeuri rămâne și se observă o viteză mare de lucru.

Mașina de sudat cu plasmă necesită doar un jet de aer comprimat și energie electrică, iar dacă se folosește un compresor, se utilizează numai electricitate. Asemenea echipament în timpul funcționării necesită înlocuirea duzei și a electrodului cu pistoale de plasmă, în timp ce instrumentele pentru tratarea gazului cu oxigen a metalelor trebuie reumplete periodic utilizând buteliile și aditivii de gaze rectificate.

Arcul de plasmă este plasat, de obicei, într-un dispozitiv special pentru sudarea cu plasmă - lanterna cu plasmă. Suprafața tortei de plasmă este răcită intens și continuu de un curent de apă. Secțiunea de arc după comprimare scade, iar cantitatea de energie consumată pe unitatea de suprafață (puterea fluxului plasmatic) crește.

Există două tipuri de jeturi plasmatice - acțiuni directe sau indirecte. Locurile active ale lanțului în primul caz sunt situate pe conductă și electrodul tungstenÎn cel de-al doilea caz, ele pot fi plasate pe un electrod tungsten, pe suprafețele interioare și laterale ale duzelor. Gazele de plasmă protejează conductele metalice de acțiunea aerului.

Este mai bine să lucrați cu un plasmaphone într-un garaj mare sau pe stradă, indiferent de faptul că sudarea cu plasmă este unul dintre cele mai sigure tipuri de sudare. Singurul dezavantaj al acestei metode este greutatea și costul sudării plastice și a echipamentului.

Plasma sudură DIY

Tehnologia de sudare în plasmă diferă semnificativ de celelalte tipuri de sudură. Pentru a face acest lucru, veți avea nevoie de un fir de umplere, o mașină de sudat cu plasmă pentru funcționare și de electrozi.

Înainte de lucru, este necesar să ascuțiți electrodul sub forma unui con cu un unghi de aproximativ 28-30 grade. Această parte conică a electrodului trebuie să atingă 5-6 diametru. Vârful conului trebuie să fie înclinat cu 0,2-0,5 milimetri. La instalarea electrodului, se recomandă ca axa simetriei să coincidă cu axa de simetrie a vârfurilor care formează plasmă.

Îmbinarea de sudură trebuie tăiată în mod similar. argon arc sudare. Marginile, muchiile și capetele metalului trebuie curățate cu o perie de oțel la o lățime de 3 centimetri. Dacă ați efectuat tăierea metalului cu plasmă, trebuie să curățați suprafața de tăiere la o adâncime de cel puțin 1 milimetru. Dacă pe suprafața tăiată există fisuri, trebuie să o curățați înainte de a elimina defectele și să degresați zonele curățate cu un solvent.

Tabelele metalice de lipit nu trebuie să conțină goluri mai mari de 1,5 milimetri. Dacă este posibil, fixați-le cu dispozitive de asamblare și dispozitive astfel încât axa articulațiilor să coincidă complet. Cu electrozii acoperiti, lipiți astfel încât materialul de prindere să fie în linie cu metalul principal al articolelor. Dacă este necesar, curățați zonele de lipire. Calitatea punctelor de prindere și a cusăturii principale de sudare trebuie să fie aceleași.

Dacă vă interesează cum să faceți sudura cu plasmă, amintiți-vă că se recomandă efectuarea procedurii curent continuu. Cu 5-20 de secunde înainte de procesul de antrenare a arcului, este necesară aplicarea gazului de protecție în zona de sudură. Poate fi oprit 10-15 secunde după procedura de rupere arc de sudare. Păstrați lanterna cu plasmă la o distanță de cel mult 1 centimetru de produs. Nu întrerupeți cât mai mult arcul în timpul întregului proces de sudare. Dacă acest lucru sa întâmplat în continuare, merită curățat cusătura la o distanță de 15 milimetri până la punctul de rupere. Crearea continuă cusătură de sudură ar trebui, de asemenea, să înceapă în avans.

Când sudați, nu supraîncălziți metalul. Dacă materialul este încă încălzit la o temperatură mai mare de 100 de grade Celsius, trebuie să faceți o pauză sau să răciți metalul cu aer comprimat. Pentru a obține o calitate înaltă suduri În tehnica de penetrare continuă, mișcați arzătorul în mod egal și stabil, așa cum se întâmplă în mașină.

Pentru a crea cusăturile de formă corectă, este necesar să se efectueze sudarea în plasmă cu un material aditiv care are un diametru de 1,5 milimetri și mai sus. Adăugați anumite vibrații la firul de umplere și la arzător, cu o amplitudine de 2-4 milimetri. Asigurați-vă că capătul topit al firului nu părăsește zona de gaz de protecție. Prin urmare, nu puteți să-l supuneți prea aspru la baie pentru sudare. La capătul cusăturii, se recomandă ca o picătură de metal topit să fie sudată la un bazin sudat, în același timp, să luați sau să opriți arcul.

Sudarea cu plasmă este, în esență, un proces care se bazează pe izolarea și aplicarea plasmei. În timpul sudării, gazul este utilizat ca sursă principală, care, prin expunerea la temperaturi ridicate pe o perioadă scurtă de timp, contribuie la formarea de plasmă. Prețul sudurii cu plasmă vă va încânta. În plus, procedura este sigură pentru viața umană, deoarece procesele periculoase nu sunt folosite în acest proces. butelii de oxigen, și aerul comprimat.