Decuparea metalului cu un tăietor de oxigen cu propan. Care este diferența dintre tăierea gazului și tăierea cu plasmă?

Tăierea gazului, deseori numit autogen sau oxigen, este procesul de tăiere a semifabricatelor metalice prin expunerea lor la un flux de oxigen furnizat de o unitate specială.

1 tehnica de taiere autogenă și pozițiile sale cheie

Acest tip de prelucrare a metalelor este operat foarte activ. Astăzi este o metodă populară pentru tăierea oțelului și a produselor din metal. Esența sa constă în faptul că materialul din zona de tratare este adus la temperatura de aprindere (ardere) cu ajutorul unui amestec de gaz și oxigen, iar apoi este indus un curent de oxigen pur.

Aceste acțiuni conduc la arderea metalelor și scoaterea din zona de tăiere a oxizilor care se formează în timpul operației.

Când arderea stratului de suprafață al piesei de prelucrat a marcat eliberarea unor cantități semnificative de acid, ca rezultat al încălzirii straturilor inferioare de metal. Datorită acestui fapt, procesul de ardere acoperă detaliul până la adâncimea completă, se formează o gaură de vedere. Prin el, un jet de oxigen care îndeplinește funcția unei scule de tăiere dă piesa de prelucrat complet și iese în afară. Prin deplasarea dispozitivului de tăiere cu oxigen la o viteză dată, se obține o tăiere precisă.

De fapt, procesul descris include mai mulți pași de bază. În primul rând, metalul este încălzit, apoi este ars cu ajutorul oxigenului, iar în stadiul final, zgură este suflată din cavitatea tăiată, care este în stare topită. Datorită faptului că, la arderea fierului în oxigen, se eliberează relativ puțină căldură, nu se face nici o stingere a flacării de încălzire. Acest lucru vă permite să compensați pierderile mari de căldură din zona prelucrării metalelor.

Dacă flacăra este stinsă, țagla de metal este răcită foarte repede, reacția de ardere este amortizată și operația de tăiere este terminată. Tăierea cu oxigen face posibilă tăierea produselor complexe în formă și, de asemenea, tăierea pieselor metalice cu o grosime de până la 200 de centimetri fără probleme. Rețineți că nu toate aliajele și oțelul pot fi supuse tăierii autogene. Se utilizează pentru metale care îndeplinesc anumite condiții importante. Acestea vor fi discutate în continuare.

2 Condiții pentru tăierea oxigenului

Tăierea gazului de metal va avea succes numai dacă punctul său de topire este mai mare decât temperatura de aprindere. Aliajele cu conținut redus de carbon îndeplinesc pe deplin această condiție. Se topesc la o temperatură de 1500 de grade și se aprind la 1300 de grade. Mediu și susceptibil de a fi tratat cu gaz este mult mai rău, deoarece conținutul crescut de carbon din ele duce la o scădere a punctului de topire și la o creștere a temperaturii de aprindere.

De asemenea, conductivitatea termică a compozițiilor metalice nu trebuie să fie foarte ridicată. Dacă această condiție nu este îndeplinită, conductorul activ din zona de tăiere a zgurii încălzite și flacăra de încălzire este fix, ceea ce determină instabilitatea operației. Se poate opri aproape în orice clipă. "Este necesar" pentru efectuarea operațiunii considerate în articolul indicatorului de conductivitate termică se notează numai pentru oțelul, care este un aliaj tehnic de fier și direct pentru fier. Decuparea autogenă a altor metale este imposibilă în majoritatea cazurilor.

În plus, trebuie îndeplinite și alte condiții de tăiere:

- La arderea în jetul de oxigen a metalului, cantitatea de căldură trebuie să fie astfel încât operația să aibă loc în mod continuu. Merită să ne amintim că doar 30% din căldură este generată de funcționarea flacării tortei, în timp ce restul de 70% sunt eliberate în timpul arderii metalului.

- Temperatura de topire a metalului trebuie să fie mai mare decât temperatura la care oxizii metalici încep să se topească. În cazurile în care această cerință nu este îndeplinită, operația de tăiere este întreruptă datorită faptului că fluxul de oxigen nu este capabil să sufere oxizi refractari de înaltă calitate. În acest sens, tăierea autogenă nu este recomandată pentru aluminiu (oxizii săi se topește la o temperatură de aproximativ 2050 grade) și oțelurile cu conținut ridicat de crom (punctul de topire al oxizilor lor este de aproximativ 2000 de grade). Cu toate acestea, există o cale de ieșire. Aluminiul și aliajele de crom înalt pot fi tăiate folosind fluxuri cu o compoziție special selectată.

- Fluiditatea zgurilor care apar în timpul procesului de tăiere trebuie să aibă o performanță ridicată, asigurând o simplă suflare a zgurii din locul de operare.

3 Tipuri de tăiere cu oxigen și o scurtă descriere

Tăierea cu ajutorul echipamentelor de gaz poate fi manuală și mașină, suprafață și separare. Atunci când tăierea de suprafață a unei părți metalice este însoțită de formarea de caneluri cu formă rotundă și atunci când se taie tăierea, pe suprafață apar tăieturi tăiate.

Funcționarea manuală separată este, de obicei, atribuită prelucrării resturilor, a forjatelor de profil și a colilor de. Această tăiere implică utilizarea gazului natural, a unui amestec de butan și propan, acetilenă ca componentă combustibilă a procesului. Ca regulă, se utilizează acetilenă, deoarece asigură o încălzire rapidă a produsului prelucrat.

Tăierea manuală este de asemenea folosită pentru tăierea găurilor și a zonelor cu anumite defecte în conducte, pentru tăierea sub capetele următoare a produselor tubulare. Și foile, țevile și forjatele sunt tăiate în toate pozițiile spațiale. În același timp, calitatea procesului este influențată în mare măsură de calificările specialiștilor care efectuează operațiunea și de experiența sa în lucrarea de carieră.

Pentru a crește eficiența tăierii manuală rectilinie, se recomandă efectuarea procesului de-a lungul ghidajelor și marcaje marcate anterior pe produs. În plus, trebuie să utilizați dispozitive suplimentare (unghi, linii de ghidare, o busolă specială pentru prelucrarea găurilor și a flanșelor etc.), care permit:

- mențineți în mod clar distanța necesară între suprafața piesei de prelucrat și tăietor;

- mișcați tăietorul cât mai uniform posibil;

- timp pentru a porni fluxul de oxigen.

Decuparea la suprafață (atât mașină, cât și mână) implică îndepărtarea printr-un jet de oxigen a unui strat de metal cu o anumită grosime. Diferența sa față de cea distributivă constă în faptul că dispozitivul de tăiere se deplasează rapid la tratamentul de suprafață și la un anumit unghi față de suprafața metalică.

4 Caracteristicile prelucrării metalelor autogene

Tehnologia de tăiere a gazului implică necesitatea curățării de înaltă calitate a suprafeței unei părți metalice din murdărie, coroziune, scară și straturi de vopsea. Când separați manual foile, se recomandă să suflați zona de tăiere la o lățime de maximum 3-5 centimetri (utilizați o flacără a tortei) și apoi folosiți o perie metalică pentru a curăța această zonă.

Atunci când tăierea mașinii, de regulă, curăță foile de oțel în unități speciale folosind metode de sablare sau chimice. În plus, efectuați blank-uri de îndreptat metal pe role.

Caracteristicile cheie ale modului de tăiere includ:

- presiunea oxigenului;

- putere de flacără;

- viteza operațiunii.

Calitatea și performanța operațiunii depind de acești indicatori. Presiunea jetului de oxigen depinde de puritatea gazului utilizat, de forma duzei pe scula de tăiere și de grosimea produsului tăiat. Cu o presiune crescătoare peste valorile standard, există o deteriorare a calității suprafeței și a vitezei procedurii, ceea ce conduce, în mod natural, la creșterea consumului de oxigen.

Puterea flăcării depinde de starea aliajului (forjarea sau închirierea regulată), compoziția și grosimea metalului. Tăierea mașinii este efectuată pe o flacără minimă, dar pentru putere manuală trebuie să fie mărită de 1,5-2 ori. Un alt punct important - când procesați produse cu o grosime mai mare de 40 de centimetri, ar trebui să utilizați o flacără de carburizare (în care există "extra" acetilenă). În alte cazuri, se aplică puterea standard.

Ratele de oxidare ale piesei metalice și procesul de tăiere trebuie să se potrivească. Viteza de tăiere excesivă este însoțită de scântei, este plină de faptul că metalul nu se poate tăia.

Arzătoare moderne cu gaze, un sistem de alimentare cu gaze în mai multe etape, tăierea torțelor de la lider în producția de sisteme de tăiere cu gaze-oxigen Messer - toate acestea ne permit să obținem un rezultat perfect și să-l însoțim cu garanții. Dotarea bazei noastre de producție - echipamente moderne și automate - face ca tăierea gazelor de metale cu o grosime mai mică de 100 mm să fie profitabilă, deschizând posibilitatea găurilor cu un diametru mai mic decât grosimea plăcii.

Costul de tăiere a gazului

Prețurile * pentru tăierea gazelor de metale sunt indicate, inclusiv TVA ** Programul de fidelitate funcționează: în funcție de volumul comenzii, reducerile variază în intervalul de la 3 la 40% din prețul total al lucrărilor. Tabelul prezintă ratele de bază, pe baza cărora se determină costul final al tăierii gazului, în funcție de parametrii individuali: grosimea, complexitatea contururilor interne, configurația și numărul de produse, alte nuanțe.| Grosimea stratului, mm | Oțel negru, frecați. | Inoxidabil. oțel, frecare / pm . |

| 2–3 | 21 | 35 |

| 3–5 | 36 | 45 |

| 5–8 | 56 | 80 |

| 8–10 | 65 | 100 |

| 10–14 | 85 | 130 |

| 16 | 115 | 165 |

| 20 | 140 | 210 |

| 25 | 175 | 260 |

| 30 | 210 | 320 |

| 36 | 250 | 400 |

| 40 | 285 | 460 |

| 50 | 350 | 590 |

| 60 | 420 | 670 |

| 70 | 490 | 810 |

| 80 | 550 | 950 |

| 100 | 690 | - |

| 200 | negociabil | - |

notițe

* Costul de perforare se calculează în funcție de formula cea mai simplă - se aplică un coeficient de 1,1: dacă foaia are o grosime de 10 mm, atunci prețul unei găuri va fi de 11 ruble.

** Costul procesării metalului clientului este calculat cu un factor de 1,25, pornind de la ratele de bază.

Avantajele tăierii gazului

Tăierea gazelor se caracterizează printr-un set de avantaje, printre care:

- Posibilitatea prelucrării metalelor cu o grosime mai mare (până la 200 mm).

- ușura întreținere procesul și cerințele minime pentru acesta.

- Posibilitatea tăirii directe și a conturului.

- Cost eficient din punct de vedere al costurilor de exploatare, reflectat în costul de producție și din punct de vedere al costurilor financiare.

- Nu este nevoie de prelucrare suplimentară a marginilor tăiate.

- Precizie de tăiere.

- Lipsă de înclinări pe suprafața prelucrată.

Principiul tăierii gazului

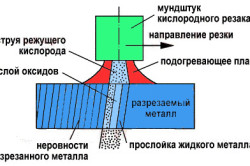

Tăierea cu gaz este o metodă testată în timp care oferă un rezultat previzibil și fiabil. În timpul prelucrării, metalul este mai întâi încălzit prin furnizarea unei flăcări (acetilenă + oxigen) prin duze situate pe linia diametrală a tortei până când ajunge la o temperatură de foc (determinată chiar și vizual: "amprenta" flacării de pe metal are o culoare caracteristică de culoare verde). De îndată ce se atinge temperatura dorită, oxigenul începe să fie alimentat prin duza centrală a arzătorului prin jetul de presiune, care reacționează cu fierul din aliaj. Oxigenul oxidizează oțelul până la oxidul topit selectat din tăiere cu același curent de oxigen.

Oxidarea fierului este un proces extrem de exotermic. Pentru ao menține, este necesară doar alimentarea cu oxigen a tăierii rezultate. Tăierea gazului are loc mult mai rapid decât prelucrarea prin topirea metalelor, dar principiul procesului este astfel încât metoda este adecvată numai aliajelor cu conținut de fier (oțel, oțel inoxidabil, fontă).

Există cele mai simple dispozitive pentru tăierea gazului, constând din cilindri de gaz, arzătoare, regulatoare de presiune, furtunuri de amestec. Ele sunt folosite pentru prelucrarea metalelor cu mâinile lor, dar această metodă este potrivită numai pentru lucrări dure, care nu necesită cel puțin o precizie, de exemplu, dacă aveți nevoie de o structură de dimensiuni mari tăiate în fier vechi. În alte cazuri, pentru a obține un rezultat perfect, nu pentru resturi, utilizați un echipament CNC, care permite nu numai tăierea precisă a piesei de prelucrat în linie dreaptă, ci și crearea de detalii detaliate cu diferite grade de complexitate.

Dacă sunteți angajat în prelucrarea și tăierea metalului sau doar de a face această activitate, atunci acest articol poate alege direcția potrivită pentru tine. Luați în considerare două tipuri de tăiere metalică - este utilizarea unui "tăietor de gaz" tradițional sau autogen și tăiere cu plasmă sau "plazmoreza".

Tăierea gazului

Tăierea gazelor, până de curând, a fost, practic, principala cale de tăiere a metalelor. Ce este necesar pentru asta? Arzător direct cu gaz, cutie de viteze, furtunuri de înaltă presiune, cilindri de propan și oxigen. La începutul lucrării, implicat în pregătirea metalului. Mizeria curată, tot felul de murdărie, rugina trebuie să fie.

Principiul de funcționare este după cum urmează: folosind un dispozitiv de tăiere cu gaz, aprindeți mai întâi amestec de gaze propan și oxigen, mai întâi pentru a încălzi suprafața, ajustând pentru a da un debit mai mare de propan. Dacă observați cu atenție procesul, gradul de pregătire al metalului poate fi înțeles prin modul în care devine umed sau chiar umed, atunci se obține temperatura necesară tăierii. Când metalul este complet încălzit, se adaugă ușor un curent de oxigen.

Tăierea poate fi efectuată pe baza proporției de 10/1 - 10 părți oxigen și 1 parte de propan. Viteza de tăiere influențează foarte mult calitatea sa și este posibil să controlați fluxul de scântei: scântei în fața tăișului - viteza este scăzută și, în consecință, se duc în urmă - înseamnă că vă grăbiți. Calitatea cusăturii tăiate, desigur, lasă mult de dorit - vor fi oxizi, noduli și zgură aici.

Cu ajutorul tăierii de gaz testate în timp, puteți tăia diferite părți cu o grosime de la 1 la 300 mm. În zilele noastre există echipament suplimentar pentru tăierea gazului cu ajutorul căreia puteți tăia oțel de până la 2 metri.

În plus - această metodă de tăiere a oțelului nu necesită o mulțime de costuri și, desigur, pentru bani, tăietorul de gaz este foarte ieftin.

Plazmorezy

Și acum, să vorbim despre plasmă. Văzând plazmorez la locul de muncă, dacă sunteți un fan al afacerii dvs., veți pierde pacea și veți dormi și cu siguranță veți dori să achiziționați acest echipament.

Funcționarea dispozitivului de tăiere cu plasmă se bazează pe utilizarea unui arc cu aer-plasmă curent continuu acțiune directă. Tăierea metalului se realizează utilizând acțiunea energiei plasmei. În momentul apăsării butonului de aprindere, curentul este alimentat de la sursă și în interiorul aparatului, iar în acest moment se formează un arc, iar prin el deja trece aerul comprimat, este saturat cu ioni și zboară prin duza la o viteză foarte mare.

Gândiți - viteza plasmei este de două ori viteza sunetului, ca să nu mai vorbim de temperatură, care ajunge la o asemenea măsură încât metalul nu se topește, ci se evaporă. Aceasta este puterea energiei! Tăierea cu ajutorul plasmei are o precizie foarte mare și puteți pur și simplu să admirați calitatea tăierii. Dacă se formează cântare, acestea vor fi complet nesemnificative și pot fi ușor îndepărtate de pe suprafața tăiată.

Cu acest echipament puteți tăia diferite tipuri de aliaje, în special aluminiu, titan, cupru, fontă, oțel. Pentru producția în masă, tăierea cu plasmă este pur și simplu indispensabilă.

Cu toate acestea, nu în grabă să se bucure, dar gândiți-vă la neajunsurile. Au toate, chiar și cele mai bune.

În primul rând, este complexitatea acestui echipament și, bineînțeles, costul său corespunzător, spre deosebire de vechiul tăietor bun.

În al doilea rând, tăietorul cu plasmă nu va putea tăia cifra și nu va rupe grosimea mai mare de 50 mm din oțel și 120 mm (aceasta este cea mai mare cifră) din aluminiu.

Și, ca încă un minus, este conicul tăieturii în sine - pe metalele neferoase se poate ajunge la 20 de grade. Deși merită să ne amintim că în cazul unui tăietor de gaze, în general, nu se taie nimic, cu excepția oțelului sau a aliajelor cu titan.

Aș vrea să spun că aceste două metode de prelucrare a metalelor nu sunt în niciun caz rivali. Pentru fiecare dintre ele există o aplicație corespunzătoare. Autogen este utilizat în prezent pentru a reduce orice structuri metalice, la dezmembrare, este pur și simplu de neînlocuit. Un plazmorez, cu performanța lui furioasă, este necesar dacă munca trebuie făcută foarte rapid și calitatea ei este pur și simplu perfectă. Ingineria mecanică, tăierea țevilor de metal, pur și simplu nu poate exista fără plasmă.

administrare Evaluarea generală a articolului: Postat pe: 2016.12.18

Distrugerea oxigenului

Decuparea cu oxigen sau gaz (denumită anterior tăiere autogenă) se referă la procesul de tăiere a unui metal prin acțiunea unui jet de oxigen, în care este ars un metal care a fost preîncălzit la temperatura de aprindere; arderea metalelor merge pe un plan planificat.

Pentru acest proces, metalul este încălzit gaz arzător la începutul inciziei până la temperatura de aprindere în oxigen și un curent de oxigen este direcționat către suprafața încălzită. Stratul superior de metal încălzit se aprinde; căldura eliberată în timpul arderii acestui strat încălzește următorul strat, care arde și el; jetul de oxigen îndepărtează oxizii formați, iar procesul de ardere se extinde pe straturile subiacente. Astfel, treptat sub acțiunea unui jet de oxigen într-o anumită direcție, metalul este ars și o bucată poate fi tăiată. În prezent, folosind tăietura de gaz, este posibil să se taie bucăți de oțel cu o grosime de până la 2000 mm sau mai mult. Folosind tăierea cu gaz, puteți de asemenea tăia părți care au o formă complexă.

Cerințe care trebuie îndeplinite de metal tăiat cu flacără. Numai acele metale a căror temperatură de aprindere este sub punctul lor de topire poate fi supusă tăierii cu oxigen; în plus, pentru posibilitatea tăierii gazului, este necesar ca punctul de topire al oxizilor metalici să fie mai mic decât punctul de topire al metalului în sine.

De exemplu, punctul de topire al oțelului slab este de aproximativ 1500 ° C, iar temperatura de aprindere este de aproximativ 1350 °; prin urmare, oțelul ar trebui să fie tăiat cu gaz. Un alt exemplu: punctul de topire al fierului este de aproximativ 1200 °, iar temperatura de aprindere este de aproximativ 1350 °; Este evident că fonta nu va fi tăiată prin metoda gazului, ci va fi doar topită în locul încălzirii.

Cu cât conductivitatea termică a metalului este mai mică, cu atât mai bine, ceteris paribus, este tăiată cu gaz; cu cât mai multă căldură este eliberată de metal atunci când este arsă, cu atât mai bine poate fi tăiată cu gaz. De exemplu, fierul emite în timpul arderii o cantitate de căldură care este aproape suficientă pentru încălzirea straturilor metalice adiacente și a oxizilor de topire, iar atunci când se taie, de exemplu, nichel, este necesară o cantitate mare de căldură din exterior.

Încălzirea metalului în timpul tăierii gazului provine de la tăietor, care, pe lângă jetul de oxigen, furnizează de asemenea o flacără de încălzire.

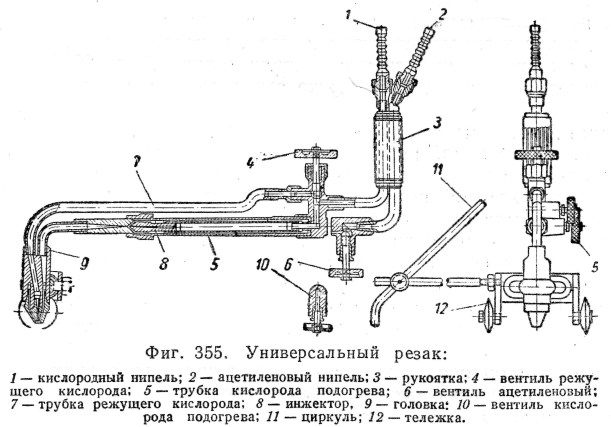

Aparate de tăiat. Cuttere, sau torțe de tăiere, sunt lanterne utilizate la tăierea cu oxigen a metalului. FIG. 354 și este prezentat un dispozitiv de cap de tăiere cu muștiucuri succesive, iar FIG. 354, b - cu muștiucuri concentrice.

Atunci când se deplasează tăietorul cu muștiucuri succesive, muștiucul de încălzire se află în fața tăierei. Cuttere cu muștiuc concentric se pot deplasa în toate direcțiile, dar oferă o tăiere mai largă decât cele dintâi.

FIG. 355 prezintă dispozitivul de tăiere universală utilizat la tăierea metalului cu o grosime de 5 până la 300 mm; Imaginile de fundal explică pe deplin desenul. Căruciorul este utilizat pentru a deplasa tăietorul în timpul funcționării; elimină nevoia de a ține tăietorul și vă permite să păstrați aceeași distanță între piesa bucală și suprafața metalului tăiat. Circulator înșurubat în carucior este utilizat în cazul tăierii în jurul circumferinței.

Combustibil. Când se taie gaz, puteți utiliza toate gazele combustibile menționate mai sus, precum și o pereche de benzină, benzen, kerosen.

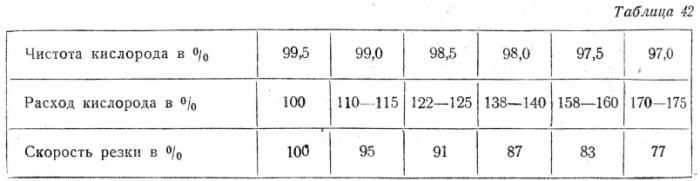

Oxigen. Curățitorul oxigenului folosit la tăierea gazelor, cu cât este mai puțin consumat, cu atât procesul de tăiere este mai rapid. În fila. 42 prezintă date care caracterizează efectul purității oxigenului asupra consumului și vitezei de tăiere.

Influența tăierii gazului asupra proprietăților metalului în straturile adiacente planului tăieturii. Tăierea gazului nu are un efect semnificativ asupra proprietăților metalului în apropierea planului de tăiere: există doar o ușoară creștere a rezistenței la tracțiune (cu 3-8%) și o ușoară scădere a alungirii relative (cu 5-10%), adâncimea zonei de influență a tăierii gazului este de numai 1-1 5 mm. La tăierea cu foarfece, adâncimea zonei de influență atinge 3-4 mm; metalul este nitat.

Tăierea gazelor poate fi însoțită de o ușoară modificare a compoziției chimice a metalului la suprafața tăiată: există o ușoară ardere a siliciului și, în cazul tăierii, de exemplu, cu acetilenă, o creștere a conținutului de carbon, care crește duritatea la suprafața tăiată. Prin urmare, cel mai bun rezultat dă tăiere utilizând hidrogenul drept combustibil. Astfel, tăierea gazului nu are un efect practic vizibil asupra proprietăților metalelor.

Procesul de tăiere a gazului

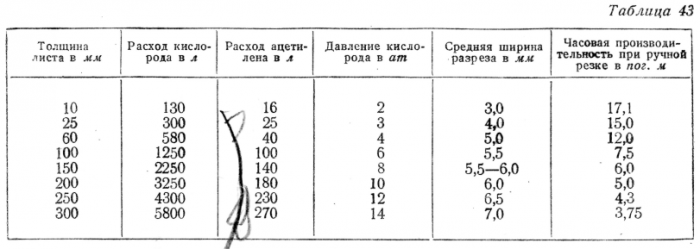

Începeți tăierea, verificați funcționalitatea dispozitivului de tăiere; în raport cu grosimea metalului care urmează să fie tăiat, dimensiunile corespunzătoare ale muștiucurilor sunt înșurubate în capul de tăiere și presiunea oxigenului este setată (cu un reductor). După aceea, deschideți supapa acetilenă, deschideți-o oxigen încălzirea flăcării, aprinderea amestecului combustibil și reglarea flacării. Când flacăra este reglată, arzătorul este montat astfel încât axul piesei bucale să fie perpendicular pe suprafața metalului care urmează să fie tăiat, iar distanța de la capătul duzei de tăiere la această suprafață este de 3-6 mm. Suprafața metalică este încălzită la temperatura de aprindere, eliberându-se oxigenul și tăietorul este mutat uniform. Viteza de deplasare a tăietorului este determinată de grosimea metalului tăiat.

Calitatea tăierii depinde de uniformitatea mișcării tortei și de alegerea corectă a vitezei de mișcare. Atunci când lanterna este mișcată prea încet, tăierea este largă, atunci când se mișcă prea repede, metalul nu se încălzește suficient și tăierea nu este continuă.

Consumul de oxigen pentru 1 p. m lungimea de tăiere poate fi determinată aproximativ prin formula empirică

![]()

unde Q este consumul de oxigen în l;

ð - grosimea plăcii în mm;

și - lățimea de tăiere în mm.

În fila. Sunt date 43 date care caracterizează procesul de tăiere cu gaz a oțelului, în funcție de grosimea plăcii cu 1 colț. m lungime de tăiere. Datele din tabel. 4-3 sunt medii și pot varia în funcție de designul tăietorului.

Debitarea gazului este de asemenea folosită pentru a înlocui procesul de forjare a tăierii pieselor din foi sau semifabricate groase.

Decuparea subacvatică. Tăierea cu gaz este utilizată și atunci când lucrați sub apă. Atunci când apa de tăiere subacvatică este împinsă departe de flacără fie prin produse de ardere sau prin utilizarea aerului comprimat. Presiunea aerului comprimat, precum și a gazelor combustibile și a oxigenului furnizate arzătorului, crește odată cu creșterea adâncimii la care are loc tăierea subacvatică. Decuparea subacvatică este utilizată pe scară largă în munca de scufundări EPRON. Ca combustibil pentru tăierea subacvatică, se utilizează în principal hidrogen (pentru adâncimi mai mari, până la 40 m) și acetilena (pentru adâncimi mai mici, de obicei până la 15-20 m).

Masina de taiere. La tăierea manuală, calitatea tăierii nu este întotdeauna uniformă și satisfăcătoare, deoarece este dificil să se mențină uniformitatea mișcării tăietorului și constanța distanței sale față de suprafața metalului tăiat. Ca un exemplu de defecte tăiere manuală Puteți indica topirea marginilor suprafeței tăiate, caneluri adânci pe ea.

Mecanizarea procesului de tăiere a gazului îmbunătățește calitatea tăieturii și îmbunătățește productivitatea procesului.

Există mașini semiautomate și automate de tăiat gaz. În mașinile semiautomate, mișcarea tăietorului este mecanizată și direcția de mișcare este dată fie manual, fie prin șabloane. Mașinile semiautomatice sunt utilizate la tăierea foilor, tăierea foilor, pentru tăierea cusăturilor de sudură pentru sudură.

În mașini, direcția de mișcare a tăietorului este, de asemenea, mecanizată.

Tratarea suprafețelor metalice prin tăierea gazului. Tratarea suprafeței unui obiect metalic cu un cuțit este un tip de tăiere a gazului de metal. Acest tip de tratament este utilizat în loc de a forța o sculptură și, în unele cazuri, poate înlocui plantarea, întoarcerea (tăierea tangențială) și forarea.

Cu acest tratament, jetul de gaz este direcționat nu perpendicular pe suprafața metalică, dar la un unghi de 25-30 °. Procesul în sine constă în faptul că stratul de suprafață al metalului piesei de prelucrat se arde într-un mediu de oxigen. Cuttere utilizate în acest scop sunt oarecum diferite de cuttere convenționale, în special, au o dimensiune crescută a găurii din canalul de oxigen; acest lucru se realizează prin reducerea debitului de jet de oxigen.

Productivitatea procesului atinge 150 kg de metal îndepărtat pe oră, cu o calitate a suprafeței destul de satisfăcătoare pentru prelucrare ulterioară. Consumul de oxigen la 1 kg de metal care trebuie îndepărtat este de aproximativ 450 de litri.

Descărcați rezumat: Nu aveți acces la descărcarea fișierelor de pe serverul nostru.

- Tipuri de gaz de tăiat metal

- Avantajele și dezavantajele metodei

Una dintre cele mai comune metode de prelucrare a metalelor este tăierea metalului cu propan și oxigen. Este destul de simplu, nu necesită achiziționarea de mașini scumpe, este disponibil pentru muncă în așa-numitele condiții de teren.

Tăierea gazului din metal este un proces în care oxigenul este amestecat cu propan (alte gaze combustibile sunt potrivite, de exemplu, acetilenă) și încălzesc suprafața de tăiat la temperatura la care începe să ardă acest metal. Apoi, jetul de oxigen de tăiere este furnizat și se aprinde la contactul cu suprafața încălzită. Deci are loc separarea.

Utilizarea acestei metode de tăiere este limitată la cerințele pentru prelucrarea metalelor.

Metalul trebuie să aibă o temperatură de ardere mai mică decât punctul său de topire. Dacă această regulă nu este respectată, metalul topit dar nearsat este îndepărtat puternic din cavitatea tăiată.

Oxizii formați în cavitatea tăiată când este expus la oxigenul de tăiere trebuie să aibă un punct de topire mai mic decât parametrul analog al metalului în sine. De asemenea, este necesar să se faciliteze scoaterea lor din cavitatea tăiată.

Efectul termic ridicat al formării oxizilor, deoarece atunci când se taie cea mai mare cantitate de căldură se formează prin oxidarea metalului. Acest lucru este necesar pentru încălzirea zonelor metalice adiacente zonei de tăiere și asigurarea continuității procesului.

Conductivitate termică scăzută a metalului. La valori ridicate ale acestui indice, căldura părăsește rapid zona de tăiere și există dificultăți de încălzire la temperatura de ardere.

Valorile detaliate pentru acești parametri pot fi specificați în cărțile de referință. De regulă, acestea sunt incluse în eseuri.

Pe această bază, tăierea cu oxigen-propan și sudarea metalelor poate fi utilizată pentru cărbune cu conținut scăzut de carbon și oțeluri slab aliate și aliaje de titan. Oțelurile care conțin mai mult de 1% carbon pot fi tăiate în acest mod numai cu adăugarea unor fluxuri speciale de pulberi. Acestea sunt suflate în zona de tăiere împreună cu oxigenul de tăiere. Atunci când este ars, fluxul eliberează căldura lipsă și, de asemenea, formează oxizi care interacționează cu oxizii metalului tratat și le subțire, facilitând îndepărtarea. Ca aditivi în flux folosind pudră de aluminiu, nisip de siliciu, etc.

Decuparea gazului nu este adecvată pentru tratarea fontei datorită temperaturii ridicate de ardere și punctului de topire scăzut. Oțelurile aliate și aluminiul din aluminiu formează oxizi și zguri refractare în timpul tăierii gazului. Cuprul are o valoare scăzută a căldurii.

Pregătirea suprafeței și tăierea însăși

În primul rând, rugina și alți contaminanți sunt îndepărtați de pe suprafața metalică. Țagla sau tabla trebuie plasată într-o poziție care să permită libertatea de ieșire a jetului de gaz de tăiere prin ea.

La începutul operației de tăiere, suprafața metalică este încălzită la locul tăierii până la temperatura de ardere a metalului (1200-1350 ° C) cu un amestec de oxigen și gaz combustibil. Apoi se livrează oxigenul de tăiere, care se aprinde de la contactul cu suprafața încălzită și taie metalul. Este deosebit de important în acest proces să se asigure o aprovizionare continuă cu oxigen, astfel încât flacăra să nu se stingă, altfel va trebui să reîncălziți din nou suprafața.

Productivitatea și calitatea tăierii sunt mai mari, cu atât este mai mare procentul de puritate a oxigenului utilizat. Când fluxul de oxigen se prăbușește în metal, viteza și puterea furajului coboară și are loc curbura. Pentru a rezolva acest lucru, trebuie să înclinați fluxul.

În plus, fluxul de tăiere are forma unui con, care se extinde în partea de jos. Aceasta conduce la o creștere a lățimii tăieturii atunci când se prelucrează placa metalică și formarea de zgură de dedesubt. Pentru a evita acest lucru, trebuie să creșteți puterea proporțională cu grosimea metalului, dar nu prea departe, deoarece va duce la creșterea consumului de oxigen și apariția scării pe marginea de tăiere superioară.

Parametrii principali de tăiere sunt presiunea oxigenului și viteza de tăiere.

Presiunea oxigenului afectează în mare măsură calitatea tăieturii. Dacă presiunea este prea mare, calitatea tăierii se va deteriora, iar debitul va crește. Nu este suficientă o presiune ridicată care să nu permită tăierea întregii grosimi a metalului și îngreunarea îndepărtării oxizilor.

Eficiența muncii depinde de viteza de tăiere. Acesta este selectat pe baza proprietăților metalului. Acest parametru este controlat de modul în care scânteile și zgurii sunt eliberați. Dacă viteza este aleasă corect, scânteile sunt îndreptate în jos sub un unghi de 85 - 90 °. Dacă fântâna de scântei este înaintea mișcării de tăiere, atunci viteza este mai mică decât este necesară. Viteza crescută este caracterizată de întârzierea fluxului de scântei din tăietor și nu permite tăierea piesei de prelucrat.

Când se arde carbonul, se formează oxid de CO; atunci când reacționează cu fierul, acesta mărește conținutul de carbon pe suprafața tăieturii și conduce la formarea de structuri întărite în metal. Marginile sunt încălzite neuniform, ceea ce duce la apariția tensiunilor și le scurtează într-o oarecare măsură, datorită cărora apar deformări și formări de fisuri.

Pentru a preveni acest proces, sudare cu gaz cu o curățare preliminară a suprafeței tăiate mecanic.

Înapoi la cuprins

Tipuri de gaz de tăiat metal

Tăierea metalului prin gaz este împărțită în divizare, suprafață și șoc.

Împărțirea tăierii. Atunci când metalul este tăiat cu propan și oxigen, el este complet separat atunci când este încălzit cu un amestec de gaze și ars, oxizii care rezultă sunt suflate cu oxigen de tăiere. Acesta își găsește utilizarea în prelucrarea formatului de metal și de metal, fabricarea de semifabricate.

Decupare la suprafață. Se folosește, dacă este necesar, pentru a îndepărta o parte din metal, de exemplu, pentru a realiza un canal, pentru a îndepărta defectele de suprafață etc.

Pentru a face o gaură în metal, se utilizează tăierea șocului cu o lance de oxigen. Țețele cu pereți groși cu o grosime de carbon sunt încălzite la temperatura de aprindere a metalelor, apoi alimentarea cu oxigen este activată. De la contactul cu capătul de lucru încălzit al tubului se aprinde, apoi tubul este presat în metal și apare o gaură. Dacă este necesar să se ardă o groapă cu o grosime mare, se înțelege că este necesar să se fixeze piesa de prelucrat astfel încât să se faciliteze îndepărtarea zgurilor.

Tăierea gazelor de metale se poate realiza prin metode manuale, automate și semi-automate.

Sudarea manuală a gazelor și tăierea metalelor implică utilizarea aceluiași echipament pentru a efectua lucrări, deși sudarea cu oxigen-propan nu a primit aplicație largăpentru că când este amestecat cu oxigen, un alt gaz, acetilenă, dă cea mai mare temperatură a flacării de sudură. Arzătorul este înlocuit cu un dispozitiv de tăiere, gazul fiind preluat din cilindrii în care este în formă lichefiată. Această metodă este utilizată, de regulă, în întreprinderi mici sau în mod privat și implică un mic consum de gaze.