Decupare cu arc de metal. Esența și aplicarea tăierii cu arc plasmatic

Esența tăierii cu arc aer constă în topirea unui metal de-a lungul liniei de tăiere cu un arc de cărbune (arderea între capătul electrodului de carbon și metal) și îndepărtarea forțată a metalelor lichide topite cu un jet de aer comprimat. Tăierea cu arc de aer este mai bine adaptată la oțel, mai rău decât metalele neferoase. Cel mai adesea, această metodă este utilizată pentru tăierea profiturilor de turnare, precum și pentru striparea pieselor turnate, îndepărtarea îmbinărilor defecte de sudură, a găurilor de ardere etc. Lipsa tăierii cu arc aer este metal de suprafață necarbonatată.

Desigur, există multe modele de lanterne cu plasmă care oferă o calitate îmbunătățită și viteză de tăiere, reducând, în același timp, costurile sale. Siguranțele de plasmă din gaz și îndepărtează metalul lichid din spațiul gol, iar gazul de protecție protejează zona de tăiere de accesul aerului și protejează suplimentar zona. Utilizarea contracției arcului plasmatic suplimentar gaz de protecție crește gradul de stenoză a plasmei și temperatura acesteia, ceea ce permite creșterea vitezei de tăiere, menținând același curent.

În această soluție plasma gazului Este de obicei argon sau un amestec de argon și hidrogen, iar tipul celui de-al doilea gaz, protector și înclinat, depinde de tipul de metal tăiat. De exemplu, atunci când se taie oțeluri cu conținut scăzut de carbon și aliaje cu conținut scăzut de aluminiu, al doilea gaz poate fi aer sau oxigen, ceea ce asigură o creștere suplimentară a vitezei de tăiere datorită arderii exotermice a fierului. Câte fenomene fizice pot fi folosite cu succes în practică?

Pentru tăierea cu arc, fabricatul Kirovakan Avtogen-mash produce cutterul RVDM-315 și setul de echipamente RVDl-1000 cu un tăietor de același tip.

Pentru tăierea cu arc aer, se utilizează carbon, grafit sau electrozi altoiți. În funcție de rezistența curentului, în cutterul RVDM-315 se folosesc electrozi cu diametrul de 6 până la 10 mm. La un curent de 250-270 A, diametrul electrodului este de 6 mm, la un curent de 300-380 A -8 mm, la un curent de 380-480 A-10 m, m. Cutterul RVDl-1000, spre deosebire de cutterul RVDm-315, lucrează la electrozi de secțiune dreptunghiulară 15X: 25 mm, lungime 250 mm. Pentru alimentarea mașinilor de înaltă tensiune cu curent alternativ, industria produce un transformator special TDR-1601UZ cu un curent nominal de 1600 A.

Articolul este preluat din proiectul lunar "Design and Construction". Utilizarea principală a electrozilor pentru sudarea cu carbon este procesul de tundere și tăiere prin electroaparat. Esența procesului de tăiere și tăiere constă în topirea arcului electric al pieselor de prelucrat, în timp ce se îndepărtează materialul topit cu aer comprimat.

Efectul utilizării electrozilor de carbon. Ușurința în exploatare Eficiența ridicată a procesului Reducerea volumului de muncă Eficiența procesului. Procesele în care se aplică cel mai mult electrozii de carbon sunt. Sudarea oțelului, a fontei și a metalelor neferoase, tăierea arcului și îndepărtarea planșelor de suduri vechi, finisarea sudării și curățarea pieselor din fier și metale neferoase, tăierea metalelor sub apă. Pentru a mări intensitatea procesului de tăiere și de gâsire a aerului electric, electrozii de carbon sunt acoperiți cu un strat de cupru electrolitic.

Metoda de tăiere cu arc aer se bazează pe topirea metalului la locul tăierii cu căldura unui arc electric și la îndepărtarea continuă cu un curent de aer comprimat. Arcul arde între produsul tăiat și electrodul de carbon. Aerul comprimat la o presiune de 0,5 MPa este furnizat de la un compresor mobil sau de la o rețea de aer comprimat din fabrică. Această metodă este utilizată pentru separarea și tăierea suprafețelor laminate din tablă și profile, îndepărtarea secțiunilor defecte ale sudurilor, fisuri, tăierea rădăcinii din partea din spate a cusăturii și pentru ștanțare. În timpul tăierii de suprafață, cele mai multe metale feroase și neferoase sunt supuse procesării, în timp ce separarea este supusă carbonului și oțelurilor aliate, fontei, alamelor și aliajelor greu de oxidat. Decuparea prin separare prin arc este recomandată pentru metalul cu o grosime de cel mult 30 mm.

Gama electrozilor propuși

Pentru clienții cu cerințe curente speciale, se pot realiza electrozi speciali.

Parametrii fizici și mecanici

Nume: Semestrul: Facultatea: Domenii de studiu: Grup. Arthur Balabuch Tema exerciții. Decupare termică: oxigen și plasmă. Arc sudare cu electrozi acoperiti. Data: Numele profesorului: Evaluare.Tăierea oxigenului implică arderea locală a unui metal cu un curent de oxigen pur prin încălzirea co-locală a metalului cu căldură rezultată din arderea amestecului de oxigen și a gazelor combustibile. Oprirea oxigenului este posibilă atunci când sunt îndeplinite următoarele condiții: - metalul arde cu oxigen și reacția de combustie este exotermă; - temperatura de aprindere a metalului în oxigen sub punctul de topire; - punctul de topire al oxizilor obținuți este mai mic decât punctul de topire al metalului tăiat; zgura trebuie să fie subțire, ușor de lovit.

Pentru separarea și tăierea suprafeței, distanța de la buretele suportului electrodului la capătul electrodului nu trebuie să depășească 100 mm. Pe măsură ce arde, electrodul se scoate treptat din fălci. Suprafața tăiată este netedă și netedă. Lățimea canelurilor tăiate este de 1-3 mm mai mare decât diametrul electrodului. Tăierea se face pe curent continuu polaritatea inversă. Cantitatea de metal topită din cavitate este proporțională cu puterea curentului.

Practic numai fier și nealiniat și oțel slab aliat și oțelul turnat este potrivit pentru condiții, astfel încât acestea pot fi tăiate numai cu oxigen pentru a asigura o calitate satisfăcătoare a suprafeței rezultate din tăiere, adică netede, fără zgură și muchii topite. Căldura generată de reacția de oxidare a fierului, teoretic, ar trebui să fie suficientă pentru a încălzi metalul până la punctul de aprindere. Cu toate acestea, în practică, pentru a asigura continuitatea procesului de ardere a fierului, se folosește întotdeauna un incendiu de încălzire.

În unele cazuri, aerul este înlocuit cu oxigen, care este furnizat la metalul topit la o anumită distanță de arc. Oxigenul oxidează metalul topit și îl îndepărtează din cavitatea tăiată. La tăierea cu arc în aer, în loc de un cărbune, se poate folosi un electrod metalic, pentru care este atașată o duză inelară la un suport convențional pentru electrod, prin care aerul comprimat este alimentat la locul tăierii.

O flacără arsă îndepărtează, de asemenea, suprafața de oțel a ruginei, zeisului și a altor impurități care împiedică tăierea, dar este mai bine să le îndepărtați înainte de tăiere, de exemplu, prin sablare. Cu aer, îi dă o căldură și acoperă metalul fierbinte de pe ambele părți ale traseului de tăiere. Diagrama de mai jos prezintă diagrama arzătorului pentru oxigenare. Se eliberează oxigen distinctiv, oxigen de încălzire, care împreună cu acetilenă formează o flacără sub forma unui gaz combustibil. Decuparea cu plasmă implică topirea locală a unui material și îndepărtarea acestuia printr-un gaz ionizat cu plasmă care curge la viteză mare de la duza de plasmă.

Esența tăierii cu arc aer constă în topirea metalelor de la o linie de tăiere cu arc electric care arde între capătul electrodului de carbon și metal și îndepărtează metalul lichid topit cu un curent de aer comprimat. Dezavantajul acestei metode

fluxul și energia suplimentară a jetului pentru a îndepărta o cantitate mare de zgură de la locul de tăiere cauzează o putere de 2 ori mai mare decât flacăra decât atunci când se taie fără flux. Dispozitivul de tăiere ar trebui să fie de asemenea un număr mai mare. Tăierea începe de la marginea plăcii sau de la o gaură pre-făcută. Începutul tăieturii este preîncălzit la căldură albă. După aceasta, supapa oxigenului de tăiere se deschide o jumătate de rotație, incluzând simultan alimentarea amestecului de oxigen-flux. Când zgura topită ajunge la marginea inferioară a produsului tăiat, tăietorul începe să se deplaseze de-a lungul liniei de tăiere, iar supapa de alimentare cu oxigen de tăiere se deschide complet. Cutterul trebuie să se deplaseze uniform, la sfârșitul tăierii, trebuie să fie ținut în sus pentru a tăia metalul pe întreaga grosime. Înainte de o oțel ascuțit de clasă martensitică, se încălzește la 250-350 ° C, iar pentru oțelurile de clasă ferită și austenitică nu este necesară încălzirea. Puterea flacării de încălzire și distanța de la capătul muștiucului la suprafața metalului tăiat sunt mai mari decât în cazul tăierii convenționale cu oxigen. În cazul tăierii rectilinii a oțelurilor de înaltă calitate, tăietorul este instalat perpendicular pe suprafața metalului sau sub un unghi. Procesul de tăiere a fluxului de oxigen este influențat de alegerea corectă a presiunii și a consumului de oxigen de tăiere, puterea flacării de încălzire, viteza de tăiere, gradul și consumul de flux. Consumul de oxigen și presiunea sa sunt determinate în funcție de grosimea metalului tăiat și de viteza de tăiere. Consumul optim de flux este setat vizual. Consumul de flux mare sau insuficient încetinește procesul de tăiere. Un proces de tăiere stabil este posibil dacă viteza de deplasare a tăietorului corespunde cantității de oxigen și flux furnizate zonei de tăiere. Lățimea tăieturii depinde de grosimea metalului tăiat.

Bateriile obișnuite cu arc cu plasmă cu arce independente pot tăia toate materialele conductive. În schimb, arzătoarele arc independente, care strălucesc între electrod și duza arzătorului, mai degrabă decât metalul tăiat, pot de asemenea să taie materiale neconductoare, cum ar fi ceramica și materialele plastice. Abilitatea de a tăia toate metalele este un avantaj major. tăiere cu plasmă. Se caracterizează printr-o eficiență ridicată, o calitate bună a suprafeței tăietoare și, în cazul tăierii de metale cu o grosime de până la 30 mm, are, de asemenea, indicatori economici favorabili pentru tăierea cu laser și oxigen.

Spre deosebire de tăierea în aer, tăierea subacvatică, metalul este răcit intens cu apă, echipamentul pentru scufundări împiedică mișcarea tăietorului, vizibilitatea este limitată. Încălzirea metalului necesar pentru tăiere poate fi realizată datorită creării unei bule de gaz în locul tăierii, care împinge apa departe de flacără și de zona încălzită, iar datorită flacării este de 10-15 ori mai puternică decât pentru o muncă similară în aer. Se utilizează flacără de gaz, arc electric și tăiere subacvatică cu oxigen. Există o tăiere cu oxigen pe bază de hidrogen și oxigen pe benzină. Flacăra tăietorului este aprinsă deasupra apei, apoi aerul comprimat este alimentat la piesa bucală și tăietorul este coborât în apă. Când lucrați la adâncimi mari cu ajutorul scântei de aprindere acumulator sau placă incendiară. Hidrogen-oxigen flacără nu are un nucleu pronunțat, ceea ce complică ajustarea acestuia, prin urmare, benzina este mai convenabil ca un combustibil. Tăierea metalului este încălzită până când apare o pată incandescentă portocalie. Apoi includeți tăierea oxigenului și tăiați metalul la grosimea completă. După aceasta, tăietorul este deplasat de-a lungul liniei de tăiere.

Unul dintre dezavantajele tăierii cu plasmă este nivelul ridicat de zgomot, formarea de gaze toxice, praf, radiații ultraviolete și infraroșii. Acest lucru este împiedicat, printre altele. Umpleți materialul lichid și arzătorul la o adâncime de zeci de milimetri sub apă și utilizați ventilația și ecranele.

Sudarea prin această metodă implică unirea elementelor utilizând un electrod metalic care se topește într-un arc electric, împreună cu o sudură sudată a metalului topit. Electrodul este o tijă metalică cu un anumit diametru și lungime, acoperită cu o masă specială de proprietăți speciale, numită un capac. Procesul de sudare este de obicei manual, deoarece sudor avansează punctul de topire a electrodului la metalul de sudură, menținând un arc constant și mușcând în același timp capătul său luminos de-a lungul liniei de sudură.

Atunci când arcul electric în comparație cu tăierea cu flacără este necesar pentru a lua măsuri suplimentare. Întregul curent de alimentare către electrod trebuie izolat în mod fiabil pentru a reduce la minimum curentul de scurgere inutil. Practic, tăierea este efectuată cu un electrod de topire a metalelor, care asigură o tăiere îngustă cu o productivitate ridicată. Electrozii sunt fabricați din oțeluri cu conținut scăzut de carbon cu diametrul de 6-7 mm, lungimea 350-400 mm, cu o grosime de acoperire de 2 mm. Acoperirea este protejată de apă prin impregnare cu parafină, lac celuloid sau alte materiale rezistente la umiditate. putere curent continuu polaritatea directă ar trebui să fie cu 10-20% mai mare decât atunci când se taie în aer datorită răcirii puternice a metalului de bază și a electrodului. Taierea se face prin metoda de rulment. De asemenea, pot fi utilizate electrozi de carbon sau grafit.

Procesul, într-o oarecare măsură mecanizat, este gravitațional arc de sudurăîn care electrodul în formă de tijă atașat la dispozitiv se mișcă în timp ce se topește sub acțiunea gravitației. Sursa de căldură necesară pentru a topi electrodul și metalul de sudură este un arc cu o anumită tensiune și intensitate. Energia pentru strălucirea sa este obținută de la o sursă de curent continuu sudată cu caracteristici abrupte de decalcare sau de curent alternativ. Curentul de sudură variază în funcție de diametrul electrodului, de tipul și poziția sudurii.

O variantă a tăierii cu arc electric este tăierea cu oxigen electric, cu arderea arcului dintre produs și electrodul tubular din oțel, prin care este furnizat oxigenul de tăiere. Utilizați electrozi metalici, carbon și grafit. Pentru electrozi folosiți tuburi din oțel fără sudură cu un diametru exterior de 5-7 mm. În electrozii de carbon sau grafit, în canalul axial se introduce un tub de cupru sau cuarț. Pentru a mări conductibilitatea electrică și pentru a spori rezistența mecanică a electrodului, tijele sunt acoperite în exterior cu o manta metalică, pe care se aplică o acoperire impermeabilă. Dezavantajele acestor electrozi sunt diametrul lor mare (15-18 mm), care nu permite introducerea electrodului în cavitatea tăiată. Sunt utilizate, de asemenea, electrozi carborundum cu o manta de otel si o acoperire impermeabila. Decuparea electroacidă se realizează la un curent direct de polaritate directă la o adâncime de până la 100 m.

Sunt acceptate valori mai mici pentru sudare în poziții obligatorii, cum ar fi plafonul, peretele și prima cusătura, adică șunt. Intensitatea prea scăzută are ca rezultat un arc de incendiu instabil și supra-pulverizare excesivă și supraîncălzirea nedorită a capacului. Metoda de sudare cu electrozi înveliți este cea mai versatilă deoarece este utilizată în combinație: - atât cu elemente subțiri, cât și cu elemente groase. Pe de altă parte, elementele cu o grosime mai mare de 4 mm sunt mai multe straturi; - diferite tipuri și mărci de metale și aliaje.

În principal sudate oțeluri nealiate și aliate, fontă și nichel, cupru și aliajele lor; - toate tipurile de conectori în orice poziție, în condiții de teren, la altitudini, deoarece dispozitivele sunt simple și ușor de transferat. Avantajele și dezavantajele tehnologiei de tăiere a oxigenului Dezavantaje: o gamă largă de grosime perpendiculară a grosimii costul scăzut al tăierii costului scăzut al mașinii.

Tăierea cu arc electric se bazează pe topirea metalelor de-a lungul liniei de tăiere printr-un arc electric cu îndepărtarea intensă a metalului topit de fluxul de aer. Tăierea cu arc este utilizată pentru tratarea suprafețelor, dar poate fi utilizată pentru tăierea separată. În timpul tăierii prin separare, electrodul se adâncește pe întreaga grosime a metalului tăiat.

Lacuri largi și zone de tăiere, rezistență la oțel inoxidabil și acid, precum și alte materiale cum ar fi aluminiu, cupru etc. Nu poate fi tăiat, timp lung de piercing. Avantaje și dezavantaje ale tehnologiei de tăiere cu plasmă Avantaje: Viteză mare de tăiere fără încălzire - Tăiere rapidă a zonei de efect de tăiere îngustă - Efect relativ scăzut al temperaturii asupra întregului material datorită vitezei mari și reducerii temperaturii înguste. o cantitate mare de gaze și vapori variază în zona efectului de tăiere cu dificultate în menținerea unei muchii perpendiculare.

Pentru suprafața și separarea tăierii cu arc aer, se utilizează torțe de construcție a furtunelor de înaltă presiune, 1-58, dezvoltate de VNIIAvtogenmash (figura 54).

În prezent, dezvoltă și produce cutter RVD-4A-66.

Cutterul este echipat cu un mâner 5 cu o supapă 4 pentru alimentarea aerului comprimat. Electrodul 1 de carbon este fixat între fix 3 și cele 2 fălci mobile. Aerul comprimat iese prin două deschideri în burete 3. Acesta este introdus în cutter printr-un furtun prin mamelonul 6 sub o presiune de 4-5 kgf / cmg și suflă metalul topit de la punctul de tăiere. Afișează poziția tăietorului cu tăierea suprafeței de separare. Electroda nu trebuie să depășească 100 mm. Atunci când se taie cu un electrod de carbon, lățimea canelurii trebuie să fie de 1-3 mm mai mare decât diametrul electrodului. Pentru a crește durabilitatea lucrării, electrozi de carbon sunt acoperite cu un strat de cupru de 0,06-0,07 mm grosime (electrozi HP). Performanța tăierii cu arc pe curent alternativ este mai mică decât la o constantă.

Dezavantaje: ○ Caracteristici scăzute de sudură, în special pentru sudarea grea, ○ Viteză redusă de sudură, ○ Necesitatea de a îndepărta zgura și de a înlocui electrozi, ceea ce reduce în continuare eficiența procesului. ○ Calitatea sudării depinde puternic de capacitatea sudorului. ○ Sensibilitate ridicată la umiditate - ○ Costuri relativ ridicate ale materialelor de sudură în comparație cu alte metode, ○ Cantități mari de gaze emise și gaze de sudură.

Am avut ocazia să testați capabilitățile acestui dispozitiv în atelierul nostru editorial. Se caracterizează printr-o eficiență de 80%. Greutatea sa este de 9 kg, iar ciclul nominal de sarcină este de 60%. Aceasta este una dintre cele mai multe parametrii importanțicare caracterizează sudoarea pe. Funcționarea mașinii de sudură invertor constă într-o creștere semnificativă a frecvenței curentului consumat din rețea. Ca urmare, chiar și transformatoarele relativ mici permit o creștere ridicată curenți de sudură. Utilizarea tehnologiei invertor poate reduce semnificativ greutatea mașinii de sudură și poate obține un curent stabil chiar și atunci când este alimentat de la generatoare.

Tehnologie de tăiere a arcului

Dezvoltarea și utilizarea mai multor metode de tăiere a metalelor (oțel, fontă, metale neferoase) cu un arc electric.

1. Tăierea cu arc a metalelor prin:

1) electrod de topire a metalului. Această metodă constă în topirea metalelor cu un curent mai mare (cu 30-40% mai mult decât în timpul sudării prin arc).

Senzorii de temperatură încorporați împiedică supraîncălzirea dispozitivului datorită supraîncălzirii. Pentru fiecare mod de operare, producătorul a furnizat echipament specializat. La sudarea electrozilor, atașați mânerul și suportul electrodului la mașina de sudură. Alegerea polarizării depinde de tipul de material sudat și de electrozii utilizați. În cazul polarizării rectilinii, suportul electrodului este conectat la o ieșire negativă, iar suportul de masă este conectat la borna pozitivă. Cu acest aranjament, electrodul se va încălzi mai puțin decât metalul sudat.

Arcul electric se excită la marginea superioară la începutul tăierii și se mișcă treptat în jos de-a lungul muchiei (figura 73).

Căderi de acoperire cu electrozi de vizibilitate pe metal lichid. În plus, se izolează electrodul, împiedicând închiderea acestuia la metal.

Fig. 73. Schema de tăiere prin electrodul de topire a metalului

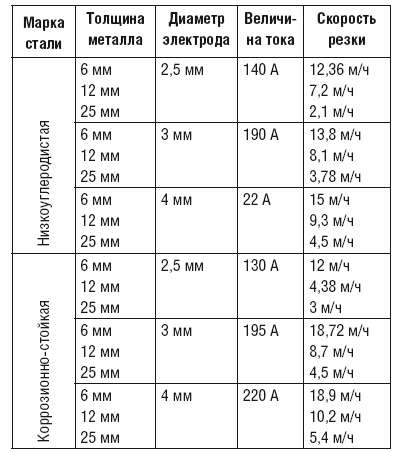

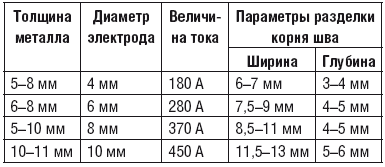

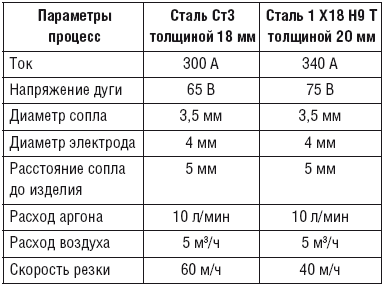

Tăierea în acest mod are un șir de dezavantaje, în special, are o productivitate scăzută și oferă o tăiere de calitate scăzută. Modurile în care se efectuează tăierea sunt prezentate în tabel. 39;

Acest lucru va duce la o topire mai lentă a electrodului, iar conectarea componentelor va fi realizată cu o topire mai adâncă. Pentru polaritatea inversă, conectați suportul electrodului la suportul pozitiv și suportul de masă la minus. Acest tip de îmbinare este utilizat pentru sudarea oțelului de înaltă calitate, aliat și a oțelului special care este sensibil la supraîncălzire. În plus, foile de metal sunt mai bine sudate cu această polarizare. Producătorul recomandă electrozi de sudare până la 2, 5 mm. Lucrarea arcului era foarte simplă.

Acest lucru este valabil atât pentru electrozi de rutil cât și de bază. După arc, arcul a fost stabil și procesul de sudare a continuat fără întrerupere. Îmbinările pot fi pliate în mod uniform, iar rosturile sunt topite la adâncimea dorită. Chiar și cu sudarea pe termen lung, întrerupătorul termic nu a funcționat. Sudorul are o lumină indicatoare specială când se supraîncălzește. Lăsați aparatul să se răcească și apoi continuați sudarea. pe mașină de sudură comutatorul de lucru ar trebui să fie.

Tabelul 39

Exemple de moduri de tăiere metalică cu electrod consumabil

2) electrod de carbon. Această metodă este utilizată la tăierea fontei, a metalelor neferoase și a oțelului atunci când nu este nevoie să se respecte cu strictețe toate dimensiunile, iar calitatea și lățimea piesei tăiate nu joacă nici un rol. În acest caz, tăierea se realizează prin topirea metalelor de-a lungul liniei de divizare. Tăierea se realizează la un curent constant sau alternativ de sus în jos, poziționând suprafața topită la un unghi ușor față de planul orizontal, pentru a facilita curgerea metalului lichid. Modurile de tăiere sunt prezentate în Tabelul. 40.

3) electrodul tungsten ne-topit în argon. Această metodă de tăiere este rar utilizată, în special atunci când se lucrează cu oțeluri aliate și metale neferoase. Esența sa constă în faptul că un curent este furnizat electrodului, a cărui valoare depășește cu 20-30% în timpul sudării, iar metalul este topit.

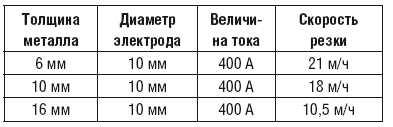

Tabelul 40

Moduri aproximative de tăiere a oțelului cu un electrod de carbon

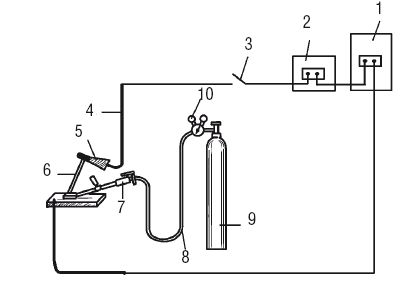

2. Decuparea arcului cu oxigen (fig.74). În acest caz, metalul este topit printr-un arc electric care este excitat între produsul și electrodul din oțel cu conținut scăzut de carbon sau din oțel inoxidabil (diametrul exterior este de 5-7 mm, diametrul interior este de 1-3,5 mm), după care este ars într-un curent de oxigen furnizat din deschiderile tubului și metalul de oxidare și suflate. Oxidarea cu arc este folosită în principal în lucrările subacvatice.

Fig. 74. Schema echipamentului postului pentru tăierea cu oxigen: 1 - sursa de alimentare (transformator); 2 - autoritatea de reglementare; 3 - întrerupător; 4 - cablu; 5 - suport electric; 6 - electrod; 7 - cutter RGD-1-56; 8 - furtun de oxigen; 9 - flacon de oxigen; 10 - cutie de viteze

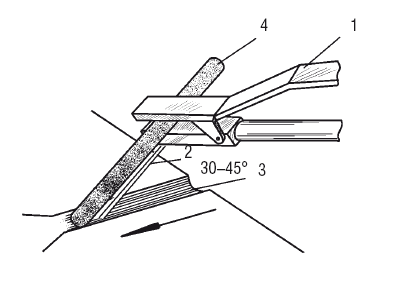

3. Pentru tăierea cu arc (fig.75), metalul este topit printr-un arc electric excitat între produs și electrodul de carbon (placă sau rotund) și este îndepărtat cu un curent de aer comprimat.

Fig. 75. Schema tăierii cu arc: 1 - tăietor; 2 - un curent de aer; 3-caneluri; 4 - electrod

Procesul de tăiere se realizează utilizând curentul direct de polaritate inversă (cu polaritate directă, zona de încălzire este mai largă, ceea ce creează dificultăți la îndepărtarea metalului) sau curent alternativ.

Amplitudinea curentului este determinată de formula:

unde eu sunt curentul;

Coeficientul K-46-48 și respectiv 60-62 A / mm pentru electrozii de carbon și grafit;

d este diametrul electrodului.

Pentru această metodă se folosesc tăietoare speciale, care sunt de două tipuri și, prin urmare, sugerează diferite moduri de tăiere:

Cuttere cu un aranjament consistent al jetului de aer;

Cuttere cu un aranjament inelar al fluxului de aer.

Decuparea cu arc de aer este împărțită în două tipuri, care corespund diferitelor moduri (tabelele 41 și 42):

Îmbrăcăminte de suprafață utilizată pentru tăiere formată din metal sau cusătură de sudură defectele, tivul cojii rădăcinii și șanfrenarea;

Tăierea divizată aplicată la prelucrarea oțelului inoxidabil și a metalelor neferoase.

Tabelul 41

Moduri aproximative de tăiere a arcului de suprafață

Tabelul 42

Moduri aproximative de tăiere a arcului de separare

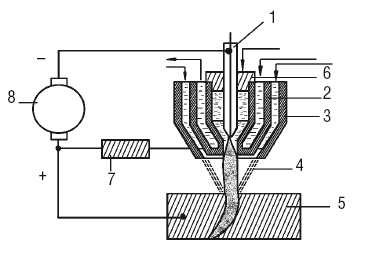

4. Tăierea cu arc de plasmă, esența căreia constă în faptul că metalul este topit printr-o descărcare puternică a arcului, concentrată pe o mică parte a suprafeței metalului tăiat și este îndepărtată din zona de tăiere printr-un jet de gaz de mare viteză. Receul de gaz care intră în arzător curge electrodul tungsten iar în zona de descărcare se transformă într-o plasmă care apoi expiră printr-o mică gaură în duza de cupru, sub forma unui jet strălucitor luminos, cu viteză mare și temperatură, ajungând până la 30.000 ° C (sau mai mult). Schema schematică Decuparea cu arc de plasmă este prezentată în Fig. 76.

Decuparea cu plasmă poate fi un arc independent sau dependent. În acest caz, vorbesc despre un arc cu plasmă de acțiune directă sau indirectă.

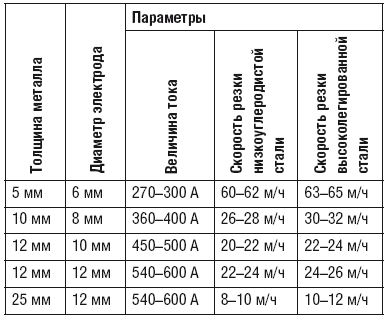

Modurile de tăiere, care pot fi orientate, sunt prezentate grafic în Tabelul. 43.

Fig. 76. Schema procesului de tăiere cu arc plasmatic: 1 - electrod; 2 - duza răcită cu apă; 3 - duza externă; 4 - jet de plasmă; 5 - metal; 6 - șaibă izolatoare; 7 - rezistență la balast; 8 - sursa de alimentare

5. Tăierea arcului sub apă. Într-un mediu lichid, de exemplu în apă, este posibil să se creeze o descărcare puternică a arcului, care, având o temperatură ridicată și o putere termică specifică semnificativă, se poate evapora și disocia lichidul. Evacuarea cu arc însoțește formarea de vapori și gaze care vor intra arc de sudare în învelișul de gaz, adică, de fapt, arcul va fi într-un mediu gazos.

Tabelul 43

Moduri aproximative de tăiere cu arc cu plasmă a două tipuri de materiale

Un arc stabil de sudare din sursele de alimentare standard va fi dat de electrozi de carbon și metal.

Pentru a tăia sub apă, acestea trebuie să fie acoperite cu o acoperire groasă de apă (impregnată cu parafină), care, atunci când este răcită din exterior, se va topi mai încet decât tija electrodului. Ca rezultat, la capătul său se formează un vizier mic în formă de cupă, datorită căruia va fi asigurată stabilitatea învelișului de gaz și arderea arcului.