Ce electrozii sunt și pentru ce. Electrozi pentru sudarea otelurilor și aliajelor rezistente la coroziune, căldura și rezistența la căldură. Tipuri și mărci de electrozi.

Ca materiale de sudura pentru electro arc de sudură electrodul piesei folosite, sudarea și sârmă.

Stick electrozi

Electrozii pentru sudarea cu arc sunt de două tipuri principale: topirea și topirea.

Electrozi de topire. Electrozii de topire sunt folosiți pe scară largă pentru sudare La domiciliu - acesta este materialul principal.

Drept urmare, sudarea este folosită în prezent în multe domenii industriale. Învelișurile sunt, de obicei, destul de puternice și, în unele aplicații, trebuie să utilizeze un strat pentru deficiențele metalurgice finale ale remedierilor de sudare. Există electrozi și fire care asigură diferite grade de rezistență la uzură, coroziune și căldură și pot fi utilizate în locații greu accesibile, cum ar fi supapele și scaunele sau invers în zone mari, de exemplu, pe suprafața unui arbore de susținere sau pe laminoarele de oțel.

Tijele de electrozi pentru sudarea oțelului sunt fabricate din materiale cu conținut redus de carbon, aliate sau aliate cablu de sudură. Standardul prevede 77 de tipuri de sârmă de oțel, care se îndreaptă spre fabricarea de electrozi cu un diametru cuprins între 1,6 și 6 mm.

acoperire electrozi de sudare Ea are un efect multiplu: formează o atmosferă care protejează metalul de oxigen și azot în aer, stabilizează arderea arcului, îndepărtează impuritățile dăunătoare din metalul topit și îl întărește pentru a-și îmbunătăți proprietățile. Pentru a efectua toate aceste funcții, stratul de acoperire include mai multe componente:

Sudarea este cel mai des utilizată pentru repararea gazelor naturale și a metodelor miniere în producția de zahăr și materiale plastice și multe alte industrii. În cazul sudării cu arc submersibil, arcul se aprinde între piesa de prelucrat și capătul firului sau benzii de sudură, ambele fiind acoperite cu un strat de flux fuzionat sau aglomerat. Restul fluxului este extras și reutilizat.

O parte din flux se topește și formează un capac de zgură de protecție deasupra bazinului de sudare. Sudarea cu arc se efectuează exclusiv pe mașini mecanizate echipamente de sudare. Pentru a îmbunătăți performanța, este posibilă și aranjarea cu mai multe electrozi. Datorită randamentului ridicat al metodei, este deosebit de potrivit pentru realizarea conexiunilor lungi drepte în poziția normală de lucru. Se utilizează în principal pentru sudarea recipientelor sub presiune, echipamente chimice, utilaje grele și pentru repararea și construcția navelor.

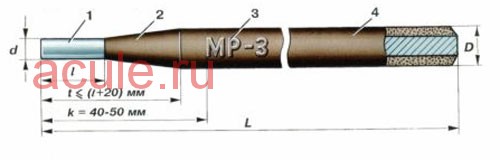

Electrod de topire pentru sudare: 1 - tija, 2 - secțiune de tranziție, 3 - grad de electrod, 4 - acoperire.

- Substanțele care formează zgură care protejează metalul de azot și oxigen. Acestea includ minereu de mangan, caolin, concentrat de titan, cretă, marmură, feldspat, dolomit, nisip quartz.

- Substanțe deoxidante care elimină oxigenul din metalul topit. Sunt utilizate mangan, siliciu, aluminiu, titan sub formă de feroaliaje.

- Componentele care formează gaz, care creează un mediu gazos în timpul arderii stratului de protecție, protejează metalul topit de oxigen și azot din aer. Aceasta este în principal dextrină și făină de lemn.

- Substanțe aliate care conferă proprietăților speciale metalului sudat - rezistență, rezistență la căldură, rezistență la uzură, rezistență la coroziune crescută. În acest scop se utilizează crom, mangan, titan, molibden, nichel, vanadiu și alte substanțe.

- Elemente de stabilizare a ionizării arc de sudare - sodiu, potasiu, calciu.

- Lianții utilizați pentru a lega elementele de acoperire între ele și întreaga acoperire cu arborele electrodului. Lantul principal este sticla lichida de potasiu sau sodiu (adeziv silicat).

Pentru sudarea metalelor neferoase și a aliajelor lor, împreună cu electrozii non-consumabili se utilizează metale și aliaje corespunzătoare - aluminiu, cupru, nichel, bronz, alamă etc.

Arcul apare după începerea sudării dintre electrod și sudură. Când fluxul topit este topit în îmbinare, se formează zgură și apoi crește adâncimea băii. Când temperatura zgurei crește, arcul se stinge și curent de sudare controlat prin zgură topită, în care energia de sudare necesară este creată de rezistență.

Sudarea se formează între picioare de cupru sau mobil mobile răcit cu apă și în fața articulațiilor. Capul de sudură se deplasează în sus folosind o procedură de sudură. În funcție de grosimea plăcii, se utilizează unul sau mai mulți electrozi. Dacă materialul de bază este foarte puternic, electrodul poate să se balanseze.

Clasificarea și desemnarea electrozilor. Electrozii utilizați pentru sudare și suprafețe sunt clasificați în funcție de o gamă largă de caracteristici:

- până la destinație (pentru oțel sudat, fontă, metale neferoase, pentru lucrări de suprafețe etc.);

- asupra caracteristicilor tehnologice (pentru cusături de diferite poziții spațiale, pentru sudare cu pătrundere adâncă etc.);

- pe tipuri de acoperiri (acru, rutil, bazic etc.) și grosimea sa (gros, subțire, mediu, foarte gros);

- privind compoziția chimică a învelișului și tijei;

- privind proprietățile mecanice ale metalului de sudură;

- de natura și polaritatea curentului, de tensiunea nominală inactiv sursă de energie.

- privind calitatea fabricației, starea suprafeței stratului de acoperire, conținutul de impurități nocive ale fosforului și sulfului.

Fiecare parametru de electrod are propriile denumiri alfabetice sau numerice într-o anumită parte a marcajului. În special, electrozii pentru sudarea cărbunelui și aliajele joase oțeluri structurale cu o rezistență temporară la tracțiune de până la 60 kgf / mm 2 sunt indicate prin litera în. Electrozii cu o acoperire rutilă cu grosime medie au o literă în marcaj C (media) și P (Rutil). Numărul penultim 1 arată că electrodul poate fi utilizat pentru a efectua sudarea oricărei poziții spațiale și numărul final de desemnare 0 informează că acest electrod este utilizat în timpul funcționării mașină de sudură dând un curent constant.

Dezavantajul acestei metode este faptul că o cantitate mare de energie folosită provoacă o răcire lentă, ceea ce duce la o creștere semnificativă a cerealelor în zona afectată de căldură. Rezistența materialului de bază din această zonă nu este suficient de mare pentru a îndeplini cerințele structuri sudate și asigură rezistența la fisuri la temperaturi scăzute.

Sarma de sudare Electrogas este similară cu cea a electrozelor și seamănă cu designul și utilizarea. Materialul principal este topit de temperatura băii topite. La fel ca și pentru toate celelalte tipuri de sudură într-o atmosferă protectoare, se folosesc aici și sârme pline și tuburi. Se folosește același tip. gaz de protecție. În comparație cu sudarea cu electrozgură, această metodă produce o zonă mai mică afectată de căldură și este puțin mai bună decât încovoierea. Un electrod lipicios lung poate fi un avantaj deoarece asigură o viteză de sudare mai mare și produce un material de bază mai puțin topit și o căldură mai mică.

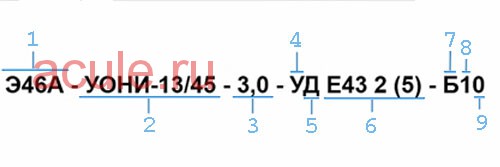

În conformitate cu GOST 9466-75, denumirea electrodului conține informații privind tipul, marca, diametrul și alte caracteristici ale acestuia. Desemnarea tipului de electrozi pentru sudarea oțelurilor structurale include litera E ("Electrod pentru sudarea cu arc") și figura, indicând rezistența temporară minimă la ruperea metalului de sudură în kgf / mm2. Dacă există o literă după numere A (de exemplu, Э42А, Э46А), aceasta înseamnă că acest tip de electrod oferă proprietăți de plastic mai mari ale metalului de sudură.

Sudura prin frecare este un proces de penetrare în fază solidă care poate fi utilizat pentru a lega tabla, în special aluminiu, fără a atinge punctul de topire. În cazul sudării prin frecare, o unealtă cu un umăr cilindric și un știft profilate se rotesc și se scufundă lent în articulația dintre două bucăți de metal sau o placă de material care este sudat împreună. Componentele ar trebui să fie ciupite de jos, astfel încât fețele lor să nu renunțe. Căldura generată între instrumentul de sudură rezistent la uzură și unealta de sudură face ca sudorul să se înmoaie, fără a atinge punctul de topire, permițând sculei să treacă de-a lungul liniei de sudură.

Împreună cu tipul, electrozii au un brand. Mai multe tipuri de electrozi pot corespunde unui tip de electrozi. De exemplu, electrozii de tipul E42 corespund marcilor GOSTS-2, CM-7, ANO-6.

1 - tip de electrod (electrod E pentru sudare cu arc, 46 - rezistență 460 MPa, A - ductilitate crescută și duritate a metalului de sudură);

2 - marcajul electrodului;

3 - diametrul tijei;

4 - Scopul electrodului (Y - pentru sudarea carbonului și a oțelurilor slab aliate);

5 - Caracteristicile grosimii stratului de acoperire (D - grosime);

6 - Grup de indicatori care indică caracteristicile metalului de sudură;

7 - Tipul de acoperire (B - de bază);

8 - Poziția spațială a cusăturii (1 - pentru toate pozițiile);

9 - Tip curent (0 - polaritate constantă, inversă).

Materialul mai moale este transferat pe marginea sculei și împins prin contact strâns între pârghia sculei și profilul pinului. Când se răcește între aceste două părți, se permite lipirea în fază solidă. Sistemele de sudură prin frecare pot fi utilizate pentru a uni plăcile și plăcile din aluminiu fără fire suplimentare sau gaz de protecție. Este posibilă sudarea materialului cu o grosime de la 1, 6 până la 30 mm cu penetrare completă și fără pori și cavități interne. Poate obține o deformare scăzută a impedanței ridicate suduriîn principal, aliaje de aluminiu și chiar materiale dificil de sudat prin metode convenționale de sudură prin fuziune.

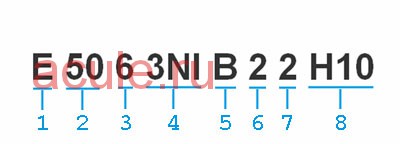

1 - Electrod pentru sudarea cu arc;

2 - Rezistența minimă la încovoiere (500N / mm2);

3 - Caracterizează temperatura la care este asigurată rezistența minimă la impact de 47J (aproximativ 60 ° C);

4 - Caracterizează compoziția chimică a metalului de sudură (Ni - 2,6-3,8%);

5 - tip de acoperire cu electrozi (principală);

6 - Cod de performanță și tip de curent (<=105%, постоянный);

7 - Codul poziției sudate pentru sudură (toate cu excepția verticalei de sus în jos);

8 - Caracterizează conținutul de hidrogen din metalul sudat (10 ml / 100 g).

Recent, sudarea prin frecare a fost efectuată pentru aliaje de plumb, cupru, magneziu și chiar titan. Care sunt cerințele pentru dispozitivele de fixare prin sudură? Cum se separă curentul de intrare și sudură? Ce observi despre dispozitivele de comutare și de comutare? Ce ar trebui să fie supuși testării de tip atunci când plasați electrozi pe piață?

Inspectarea și testarea echipamentelor de sudură în exploatare. Standardul este primul aspect cuprinzător al rezolvării problemelor legate de echipamentele de sudură. Procedurile de inspecție și testare sunt stabilite după reparații și inspecții și se efectuează teste regulate. Inspecțiile trebuie efectuate de către profesioniști, iar cea mai bună opțiune este luată în considerare dacă sunt familiarizați și cu sudarea.

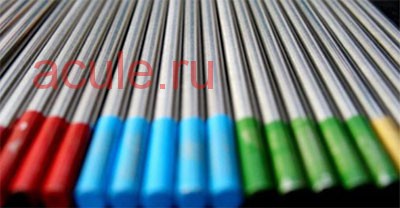

Electrozi non-consumabili. Electrozii non-consumabili sunt carbon, grafit și tungsten. Punctul de topire al tuturor acestor materiale depășește nivelul la care se încălzesc în timpul sudării. Această caracteristică și-a determinat numele.

Electrozii de grafit sunt realizați din grafit sintetic presat, carbon - din cărbune electric. Electrozii din grafit au anumite avantaje față de carbon. Acestea au o conductivitate electrică mai mare, care permite o creștere de 2,5-3 ori a densității de curent și o rezistență mai mare la oxidare la temperaturi ridicate. Această calitate din urmă permite reducerea consumului acestora în comparație cu cele de cărbune.

Testul prescris trebuie efectuat cu grijă în timpul inspecțiilor și testelor. Această "precauție" în special înseamnă că unele teste pot provoca deteriorarea echipamentului. În aceste cazuri, măsurarea este înlocuită cu o măsurătoare a curentului de scurgere al circuitelor de sudură și primar. Ordinea și conținutul cecurilor și examenelor.

Inspecții regulate: - inspecția vizuală - măsurarea tensiunii goale - măsurarea rezistenței de izolație Notă: inspecțiile regulate nu necesită testare funcțională. Verificări și teste după reparație - inspecție vizuală - măsurarea tensiunii goale - măsurarea rezistenței izolației - rezistența conductorului de protecție - se efectuează controlul. Posibilă zonă de inspecție vizuală.

Electrozii non-consumatori de tungsten sunt fabricați din pur sau în prezența aditivilor de tungsten. Se folosesc ca aditivi oxizi de toriu, ytriu, lantan și alte substanțe. Prezența unui anumit aditiv este indicată de marca și culoarea electrodului. Denumirea EV (WP) înseamnă tungsten pur (capătul este verde colorat), EVT (WT) - tungsten cu toriu (roșu), EVI (WY) - cu ytriu (albastru închis) auriu, în funcție de conținutul de lantan), WC - cu ceriu (gri), WZ - cu zirconiu (alb).

Măsurarea tensiunii de vid: tensiunea măsurată la ralanti între bornele de sudură de ieșire și sursa de energie de sudură este proiectată pentru tensiunea nominală. Cerințe suplimentare pentru componentele individuale sunt prezentate în standard. Acest lucru este considerat satisfăcător dacă valorile ≤ ale valorilor indicate pe plăcuța de identificare a dispozitivului sunt atinse în timpul măsurătorilor. În cazul dispozitivelor mai vechi, în special, eticheta poate fi necitită sau nu poate fi citită deloc.

În acest caz, putem fi ghidați de cerințele standardului de producție. Dispozitiv pentru măsurarea tensiunii fără sarcină. Curenți de scurgere: Curentul de scurgere este măsurat pe circuitul de sudură și pe circuitul primar. Când se măsoară pe circuitul primar, puteți utiliza metoda de măsurare curentă sau metoda de măsurare a curentului diferențial. Conexiunea de măsurare este prezentată mai jos.

Oțelul, fonta, cupru, alamă, bronz, aluminiu și alte metale sunt sudate cu electrozi non-consumabili. Sudarea se efectuează cel mai adesea într-un mediu de gaz protector (argon, heliu, azot și amestecuri ale acestora). Se poate realiza cu sau fără material de umplutură. Sârma, tijele metalice sau benzile sunt folosite ca acestea din urmă.

Valorile maxime admise sunt curentul principal de scurgere. Valorile maxime admise sunt curentul de scurgere al circuitului de sudură. Conexiune pentru măsurarea curentului de scurgere al circuitului de sudură. Măsurarea curentului de scurgere primară: Măsurarea trebuie efectuată în condițiile în care aparatul este alimentat de la tensiunea nominală de alimentare, circuitul de ieșire este în modul de așteptare, condensatoarele de suprimare nu sunt deconectate și dispozitivul nu este conectat la masă, cu excepția componentelor de măsurare. Dacă se folosește metoda de măsurare a curentului printr-un conductor de protecție, dispozitivul trebuie de asemenea izolat de pământ.

Selectarea electrozilor pentru sudarea oțelului

Alegerea tipului de electrod pentru sudarea oțelurilor depinde nu numai de marca acestuia, dar și de natura articulației, de poziția spațială a sudurii, de tipul curentului de sudare (constantă sau variabilă), de temperatura ambiantă în timpul lucrului etc. În prezent sunt fabricate câteva sute tipuri de electrozi cele mai diverse scopuri.

Așa cum se poate vedea din figurile următoare, se măsoară tensiunea în exces și se calculează curentul de scurgere de la. Circuit pentru măsurarea curentului de scurgere primar. Conectare pentru a măsura curentul care trece prin conducta de protecție. Teste funcționale. Dispozitivul pornit / oprit trebuie să fie oprit sau pe toate firele fără pământ, iar starea trebuie să fie indicată în mod clar. Dacă sursa de alimentare are un dispozitiv de reducere a tensiunii, această tensiune ar trebui redusă dacă rezistența circuitului de sudură depășește 200 Ohm. Indică funcționarea corectă a supapei electromagnetice. Protocolul trebuie să includă: - identificarea echipamentelor de sudură care urmează să fie testate; - data testării; - rezultatele testelor; - identificarea persoanei care efectuează testul; - semnătura specialistului și a organizației sale; - identificarea obiectului de testare.

- Toate funcțiile de siguranță și de sudură trebuie verificate.

- Funcțiile tuturor emițătoarelor sunt verificate.

Electrozii pentru oțeluri sunt împărțiți în mai multe grupuri - în funcție de gradul de material pentru care sunt destinate sudării.

Primul grup constă din electrozi pentru sudarea carbonului și a oțelurilor structurale cu conținut scăzut de aluminiu, conținând până la 0,25% carbon și având o rezistență la tracțiune de până la 490 MPa. Astfel de oțeluri includ St5ps, St3sp, St0 și alte tipuri utilizate pentru fabricarea rolelor metalice, din care majoritatea structurilor sunt realizate în viața de zi cu zi și care nu impun cerințe speciale asupra forței lor - porți, garduri etc. Pentru sudarea lor se utilizează aceste tipuri de electrozi cunoscuți tuturor sudorilor. ca ANO-4, ANO-21, MP-3, OZS-41. Electrodul popular MP-3 este adecvat pentru sudarea cu curent alternativ și direct în toate pozițiile spațiale ale sudurii, cu excepția celei verticale de sus în jos.

Interesant este faptul că este prezentat ca un șablon pentru protocol după reparație, și nu ca un șablon general pentru inspecții regulate. Protocolul trebuie să conțină toate testele, dacă nu a fost executat niciunul, trebuie marcat. După testare, dispozitivul trebuie să fie marcat cu o etichetă pentru data testării. Este posibil ca aceste dispozitive să nu respecte cerințele standardului de mai sus.

În acest caz, în jurnal trebuie introduse și următoarele date: - specificarea cerințelor specifice care nu au fost îndeplinite; - stabilirea măsurii în care această cerință nu a fost îndeplinită; - evaluarea riscului de neconformitate; - dacă este necesar, propunerea de măsuri corective.

Pentru sudarea oțelurilor cu o rezistență la tracțiune de 490 până la 590 MPa se utilizează electrozi de tipul E50A, E60 (UONI-13/55, OZS-28, UONI-13/65). Aceste electrozi asigură o cusătura care poate suporta sarcini mai mari decât grupul anterior de electrozi.

Oțelurile aliate structurale de înaltă rezistență și rezistență ridicată, cu o rezistență la tracțiune mai mare de 590 MPa, trebuie să fie fierte cu electrozi NIAT-5, EA-981/15, EA-395/9 (dacă produsul nu este supus unui tratament termic după sudare) sau electrozii OZSh- 3M, UONI-13/85 - dacă structura sudată este planificată să fie tratată termic pentru a asigura o rezistență egală a cusăturilor.

Notă: proprietar sau con. Utilizatorul dispozitivului de sudare poate fi o persoană fără calificare electrică. Prin urmare, datele de mai sus trebuie să fie formulate într-un jurnal, astfel încât utilizatorul să poată lua o decizie calificată cu privire la utilizarea sau schimbarea sau dezactivarea dispozitivului.

Titlurile acestei părți a standardului citat sunt destinate ca reguli pentru producători, conțin un număr de calcule și proceduri de tip și alte teste și informații similare. Acest interval, respectiv. Conținutul cerințelor este complet inutil pentru operarea, întreținerea, repararea, inspecția și testarea acestor dispozitive. Prin urmare, scopul acestei secțiuni este de a furniza numai informații despre conținutul necesar pentru utilizatorii acestor dispozitive, participanții și, în special, pentru orientarea de bază a tehnicienilor de control și de testare.

Electrozii de tip E-09X1M, E-09MH, E50A (ANZHR-2, OZS-11, TsU-5) sunt destinați sudării otelurilor rezistente la căldură, aliate și aliate, care funcționează la temperaturi de până la 550-600 ° C.

Nu de multe ori, dar în viața de zi cu zi trebuie să se confrunte cu sudarea cu oțeluri rezistent la căldură și rezistente la căldură destinate funcționării la temperaturi de peste 550-600 ° C. De exemplu, în fabricarea de grătare ignifuge pentru cuptor. Dacă puteți obține un astfel de oțel, trebuie să-l gătiți cu electrozi КТИ-7А, ОЗЛ-38, ЦТ-15.

Oțelul rezistent la coroziune, care este rezistent la coroziune în medii acide, alcaline și alte forme corozive, cunoscut în viața de zi cu zi ca oțel inoxidabil, este gătit cu electrozi de grade TsL-11, OZL-7, OZL-22.

Selectarea diametrului electrodului. Diametrul electrodului este ales în principal pe baza grosimii metalului sudat. Alte condiții de lucru: tipul de metal sudat, tipul curentului, parametrii de tensiune de rețea, formularele de pregătire a marginilor etc. - de asemenea, pot face propriile lor cerințe pe diametrul electrodului, dar într-o măsură mult mai mică decât grosimea metalului fiind sudat.

Pentru selectarea inițială a electrodului, puteți utiliza tabelul următor, valorile în care corespund cusăturii inferioare.

Atunci când se realizează suduri în pozițiile verticale și în tavan, se folosesc electrozi cu un diametru de cel mult 4 mm. Dacă există o canelură sau este necesar să se topească decalajul dintre părți, cusătura de rădăcină poate fi realizată cu un electrod cu diametru mai mic - 2,5-3 mm.

Sudură rădăcină sudată

Sârmă de sudură este fabricată din oțel de diferite grade, cupru, aluminiu și alte metale. Sârmă de oțel, destinată sudării, suprafeței și fabricării electrozilor, este fabricată conform GOST 2246-70. Standardul prevede 77 de grade de sârmă de oțel cu compoziție chimică diferită - carbon redus, aliat și aliat ridicat.

Diametrul materialului variază între 0,3 și 12,0 mm. Grosimea sârmei de până la 3 mm este utilizată pentru sudarea semiautomatică a furtunului, cu un diametru de 1,6-6 mm - pentru sudarea manuală cu electrozi de lipit, cu un diametru de 2-5 mm - pentru sudarea automată. Material de diametre mari utilizate pentru suprafețe. În funcție de tipul de acoperire, firul este curat și cupru. Placarea cu cupru îmbunătățește rezistența și puritatea cusăturii, mărește stabilitatea arcului, reduce pulverizarea metalului.

În desemnarea notelor de marcă și numerelor de telefon sunt utilizate. Denumirea Sv-08GS spune că acesta este un fir de sudare (Sv), având un conținut de carbon - 0,8%, mangan (H) - până la 1%, siliciu (C) - până la 1%.

Sârmă de sudură: inoxidabil, cupru, aluminiu.

Fir fir

Sârmă cu flux înfășurat (de asemenea, fluxată sau auto-ecranată) utilizată pentru sudarea cu mașini semi-automate este o teacă metalică umplută cu o pulbere specială. Acesta din urmă constă dintr-un amestec de materiale (feroaliaje, minerale, minereuri, substanțe chimice etc.), care au aceeași funcție ca și acoperirea electroziilor - protecția metalului topit de oxigen și azot, alierea și dezoxidarea metalului, stabilizarea descărcării arcului etc.

Ca un receptor, a fost prevazut un stingator de incendiu OHP-10 cu un volum de 10,5 litri. Comutatorul de presiune PM5 a fost deasemenea achizitionat, destinat apelor, dar potrivit si pentru aer. De asemenea, am cumpărat două filtre de separare a umezelii și un filtru de combustibil pentru automobile, o curățare fină. L-am pus imediat la intrarea în compresor. Am cumpărat adaptoare diferite, cruci, așa că ...

Pentru a efectua instalații sanitare și de canalizare, apelaje pentru animale de companie și păsări, standuri frumoase de flori și multe alte lucruri utile în gospodărie vă vor ajuta aparatele electrice de sudură, realizate din piesele și materialele disponibile. Cu electrozi cu diametrul de până la 4 mm, se poate suda metalul cu o grosime de 1-20 mm. Instalarea funcționează pe ...

Este utilă reumplerea arsenalului de mașini-unelte de tăiat metale la un atelier de lucru cu un pendul. Acesta poate fi fixat pe o bancă de lucru, lângă un vîrf de metal în care piesa de prelucrat este fixată. Unelte de prelucrare a discurilor abrazive. Tije de oțel, unghiuri, țevi, foi și chiar plăci de metal, porțelan și sticlă, întărite la orice duritate, sunt greu pentru el ... suprafața este ...

Diferitele tipuri de electrozi de sudură fac posibilă simplificarea semnificativă a măsurilor de sudură, garantând în același timp un consum rațional de materiale și o calitate înaltă a îmbinării sudate.

Electrozi de sudare - caracteristici, informații de bază

Se înțelege barele de metal nemetalice sau metalice dintr-un material care are o conductivitate electrică specifică, utilizată pentru alimentarea curentului pe suprafața sudată. Istoria tehnologiilor de sudare și a procesului de dezvoltare a sudării este în mod inextricabil legată de modul în care au apărut și s-au îmbunătățit electrozi. Înapoi în 1802, V. Petrov a efectuat o serie de experimente în care el a folosit electrozi pentru prima dată în lume. Doar 80 de ani mai târziu, inventatorul din Rusia N. Bernados și-a publicat lucrările, care au descris principalele prevederi ale utilizării arcului electric pentru sudarea marginilor metalului.

Scrierile sale au fost "corectate" de N. Slavyanov. El a propus să efectueze sudarea utilizând un electrod de tija metalică, mai degrabă decât un carbon non-consumabil și, de asemenea, să efectueze procesul de sudare într-un flux metalurgic topit. Datorită acestei tehnologii, cantitatea de metal ars în piscinele de sudură a scăzut semnificativ, a început să se oxideze mult mai puțin, iar sudura însăși a fost obținută fără impurități (foarte dăunătoare) de fosfor și sulf.

Ulterior, caracteristicile și tipurile de acoperiri ale electrozilor au fost îmbunătățite constant, ceea ce a mărit calitatea sudării. Deci, în 1904, O. Kjellberg din Suedia a început să folosească electrozii acoperiți prin topire. După 7 ani, au fost îmbunătățite de A. Strohmenger din Marea Britanie (un strat de azbest impregnat cu silicat de sodiu și un strat suplimentar de sârmă de aluminiu). Și în 1925, A. Smith a elaborat standarde pentru electrozi de acoperire cu substanțe pulverulente și de protecție.

Toate aceste invenții au condus la faptul că, prin anii 1930, electrozii de topire aveau o compoziție clară de acoperire și o schemă de producție raționalizată.

Produsele de acoperire pentru sudare includ astfel de ingrediente speciale:

- alierea (structura și compoziția îmbunătățită a cusăturii);

- formarea de gaz (aerul a fost scos din zona de sudare);

- stabilizând (înțeleg elementele cu capacități de ionizare reduse);

- formarea de zgură (necesară pentru protejarea cristalizării și a metalului topit de contactul cu faza gazoasă).

2 Tipuri de electrozi: cum sunt clasificați?

Ca atare, o singură clasificare a electrozilor nu există în prezent. Acest lucru este cauzat de diferențele în caracteristicile produselor pentru sudare, care sunt împărțite în diferite țări ale lumii și direct de diversitatea lor. Divizarea electrozilor în branduri specifice nu este reglementată de standardele oficiale, este efectuată în conformitate cu pașapoartele produselor finite și condițiile tehnice de producție.

![]()

Peste 200 de mărci de produse similare sunt produse acum. Uneori se poate observa că unii electrozi nu sunt contorizați pe niciun brand sau că mai multe mărci corespund acestora imediat. În țara noastră, electrozii sunt împărțiți în două grupe mari (metalice și nemetalice), care apoi sunt împărțite în mai multe subgrupe. Produsele metalice pot fi non-consumabile (lantanirovannymi, tungsten, itrirovannymi și thoriated) și se pot topi:

- descoperit: folosit în prezent exclusiv sub formă de sârmă de sudură continuă pentru a lucra în mediul gazelor care protejează piscina de sudură;

- acoperite: oțel, bronz, fontă, aluminiu, electrozi de cupru pentru sudare și altele.

Electrozi de topire și non-consumabile pentru sudarea cu arc cu o opțiune de acoperire specifică sunt deja produse în conformitate cu GOST 1975 9466. Acest lucru va fi discutat mai jos. Aici observăm că tehnologia de sudare cu arc cu arc cu un electrod non-consumabile implică utilizarea (cel mai adesea) de produse de tungsten, celelalte tipuri ale acestora fiind utilizate mult mai puțin frecvent.

3 Cum sunt clasificați electrozi acoperiți?

În primul rând, ele sunt împărțite în șase tipuri în funcție de tipul de înveliș utilizat:

- rutila - marcajul P;

- principalul - B;

- acru - A;

- amestecate (marcate cu două litere): РЖ - pulbere de fier plus rutil, RC - celuloză-rutilă, AR - rutil acru, AB - bază rutilă);

- celuloză - C;

- altele - P.

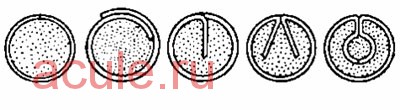

De asemenea, acest standard de stat subdivide electrozii în funcție de raportul dintre secțiunea lor transversală și secțiunea transversală a tijei D / d (de fapt - în funcție de grosimea stratului de acoperire). Din acest punct de vedere, acoperirea poate fi:

- media (C): valoarea lui D / d este mai mică de 1,45;

- subțire (M) - mai mică de 1,2;

- în special grosime (G) - mai mare de 1,8;

- gros (D) - 1,45-1,8.

Prin numire, electrozii sunt de obicei împărțiți în cele care sunt optime pentru sudarea următoarelor tipuri de oțel:

- structură aliată, în care rezistența (temporară) a unui gol nu este mai mică de 600 MPa (indicată prin litera "L");

- structură redusă și structură de carbon cu rezistență de până la 600 MPa (marcaj - "U");

- aliate cu caracteristici speciale ("In");

- rezistent la căldură dopat ("T").

Suprafața straturilor speciale de suprafață se realizează prin electrozi marcat cu litera "H".

Clasificarea cuprinde de asemenea divizarea produselor pentru activități de sudura în mai multe tipuri, în funcție de compoziția chimică a metalului de sudură și de parametrii mecanici ai acestuia, precum și de trei grupuri separate descrise de conținutul de fosfor și de sulf din metal, starea acoperirii și clasa de precizie a ieșirii electrodului.

Printre altele, electrozii pot avea o poziție spațială diferită la care este permisă utilizarea lor:

- inferior "în barcă" și inferior;

- cu excepția verticalei;

- absolut orice;

- verticală și inferioară.

4 Electrozi speciali pentru sudarea cuprului

Experții sudori folosesc întotdeauna electrozii speciali pentru conectarea structurilor de cupru, datorită proprietăților speciale ale cuprului (fluiditate ridicată, fragilitate la cald, topire la temperaturi relativ scăzute, înălțime etc.). În acest caz, electrozii pentru sudarea firelor de cupru sunt adesea utilizați destul de tradițional - grafit sau carbon.

Primele au o bună rezistență la eroziune și rezistență la căldură, nu sunt fragile (probabilitatea crăpării lor în timpul sudării este minimă), pot fi stocate fără a-și pierde proprietățile de mai mulți ani, au o durată lungă de viață și sunt foarte economice. Cărbunele nu are majoritatea acestor avantaje, astfel încât acestea sunt acum folosite din ce în ce mai puțin.

În mod separat, observăm că există electrozi tubulari (cupru) pentru găuri intermitente în instalațiile de sârmă decupate (care nu trebuie confundate cu procesul de utilizare a diferitelor) cu o secțiune transversală de cel mult doi milimetri.

Acestea au următoarele avantaje:

- construcția rigidă;

- rezistență electrică scăzută;

- adâncimea maximă de găurire;

- posibilitatea de a selecta lungimea dorită a electrodului, în funcție de mașina care va fi utilizată;

- mici rugozități și precizie unică a secțiunii exterioare a produsului;

- prezența în electrod a unui canal special prin care curge lichidul pentru a îndepărta produsele de eroziune.