Découpe à l'arc du métal. L'essence et l'application du coupage à l'arc plasma

L'essence de la découpe à l'arc consiste à faire fondre un métal le long de la ligne de coupe avec un arc à charbon (combustion entre l'extrémité de l'électrode de carbone et le métal) et à extraire de force le métal liquide en fusion avec un jet d'air comprimé. Le coupage à l'arc pneumatique convient mieux à l'acier et à la dégradation des métaux non ferreux. Le plus souvent, cette méthode est utilisée pour réduire les bénéfices de moulage, ainsi que pour décaper des moulages, éliminer les joints de soudure défectueux, les trous brûlants, etc. L'absence de découpage à l'arc sous flux d'air est un métal de surface non carbonisé.

Bien sûr, il existe de nombreux modèles de torches à plasma qui offrent une qualité améliorée et une vitesse de coupe supérieure, tout en réduisant son coût. Le gaz plasma fusionne et élimine le métal liquide de la fente. Le gaz de protection protège la zone de coupe de l’accès à l’air et protège en outre la zone. Utilisation d'une contraction supplémentaire de l'arc plasma gaz protecteur augmente le degré de sténose plasmatique et sa température, ce qui permet d'augmenter la vitesse de coupe tout en maintenant le même courant.

Dans cette solution gaz plasmatique Il s’agit généralement d’argon ou d’un mélange d’argon et d’hydrogène, et le type de second gaz, de protection et de conicité, dépend du type de métal coupé. Par exemple, lors de la coupe d'aciers à faible teneur en carbone et en aciers faiblement alliés, le deuxième gaz peut être de l'air ou de l'oxygène, ce qui augmente encore la vitesse de coupe du fait de la combustion exothermique du fer. Combien de phénomènes physiques supplémentaires peuvent être utilisés avec un succès égal dans la pratique?

Pour le coupage à l'arc, l'usine de Kirovakan, Avtogen-mash, fabrique le couteau RVDM-315 et le matériel RVDl-1000 avec un couteau du même type.

Pour la découpe à l'arc, on utilise des électrodes en carbone, en graphite ou greffées. En fonction de l'intensité du courant, des électrodes de 6 à 10 mm de diamètre sont utilisées dans le couteau RVDM-315. À un courant de 250-270 A, le diamètre de l'électrode est de 6 mm, à un courant de 300-380 A -8 mm, à un courant de 380-480 A-10 m, m. Le couteau RVDl-1000, contrairement au couteau RVDm-315, fonctionne sur des électrodes de section rectangulaire 15: 25 mm, longueur 250 mm. Pour alimenter des découpeuses de haute puissance avec un courant alternatif, l'industrie produit un transformateur spécial TDR-1601UZ avec un courant nominal de 1600 A.

L'article est tiré du mensuel "Design and Construction". Le soudage au carbone est principalement utilisé pour le soudage au carbone. L’essence du processus de gougeage et de découpage consiste à faire fondre l’arc électrique des pièces tout en éliminant le matériau en fusion à l’air comprimé.

L'effet de l'utilisation d'électrodes de carbone. Facilité d'utilisation Efficacité élevée des processus Réduction des charges de travail Efficacité des processus. Les processus dans lesquels les électrodes de carbone sont les plus applicables sont. Soudage de l'acier, de la fonte et des métaux non ferreux, coupage à l'arc et enlèvement de rabotage d'anciennes soudures, soudage de finition et nettoyage de pièces moulées en fer et en métaux non ferreux, coupe du métal sous l'eau. Pour augmenter l'intensité du processus de coupe et de gougeage de l'air électrique, des électrodes de carbone sont recouvertes d'une couche de cuivre électrolytique.

Le procédé de coupage à l'arc à l'air repose sur la fusion du métal à l'endroit de la coupe à la chaleur d'un arc électrique et son élimination continue avec un courant d'air comprimé. L'arc brûle entre le produit coupé et l'électrode de carbone. L'air comprimé à une pression de 0,5 MPa est fourni par un compresseur mobile ou un réseau d'air comprimé d'usine. Cette méthode est utilisée pour la séparation et le découpage en surface de produits laminés en feuilles et profilés, l'élimination des sections de soudure défectueuses, des fissures, la coupe de la racine à l'arrière du joint et le chanfreinage. Lors du découpage en surface, la plupart des métaux ferreux et non ferreux sont soumis à un traitement, tandis que la séparation est soumise à des aciers au carbone et alliés, à la fonte, au laiton et à des alliages difficiles à oxyder. La coupe par séparation à l'arc pneumatique est recommandée pour les métaux d'une épaisseur maximale de 30 mm.

La gamme des électrodes proposées

Des électrodes spéciales peuvent être fabriquées pour les clients ayant des besoins particuliers en courant.

Paramètres physiques et mécaniques

Nom: Semestre: Faculté: Domaines d'études: Groupe. Arthur Balabuch Exercices thématiques. Coupe thermique: oxygène et plasma. Soudage à l'arc avec électrodes enrobées. Date: Nom de l'enseignant: Evaluation.Le découpage à l'oxygène consiste à brûler localement un métal avec un courant d'oxygène pur en le chauffant simultanément avec la chaleur résultant de la combustion du mélange d'oxygène et de gaz combustibles. La suppression de l'oxygène est possible lorsque les conditions suivantes sont remplies: - le métal brûle avec de l'oxygène et la réaction de combustion est exothermique; - température d'inflammation du métal dans l'oxygène en dessous de son point de fusion; - le point de fusion des oxydes obtenus est inférieur au point de fusion du métal coupé; les scories doivent être éclaircies, faciles à toucher.

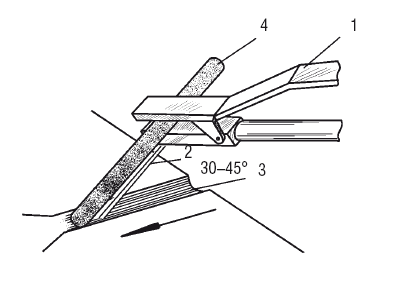

Pour la séparation et le découpage en surface, la distance entre l'éponge du porte-électrode et l'extrémité de l'électrode ne doit pas dépasser 100 mm. Au fur et à mesure qu'elle brûle, l'électrode est progressivement retirée des mâchoires. La surface de coupe est lisse et lisse. La largeur des rainures coupées est supérieure de 1 à 3 mm au diamètre de l'électrode. La coupe est faite au courant continu inversion de polarité. La quantité de métal fondu de la cavité est proportionnelle à la force du courant.

Pratiquement que du fer et non allié et acier faiblement allié et l’acier moulé sont adaptés aux conditions, de sorte qu’ils ne peuvent être coupés à l’oxygène pour assurer une qualité de surface satisfaisante résultant de la coupe, c.-à-d. lisse, sans surplombant le laitier et les bords fondus. La chaleur générée par la réaction d'oxydation du fer devrait théoriquement être suffisante pour chauffer le métal au point d'éclair. Cependant, dans la pratique, un feu chauffant est toujours utilisé pour assurer la continuité du processus de combustion du fer.

Dans certains cas, l'air est remplacé par de l'oxygène, qui alimente le métal en fusion à une certaine distance de l'arc. L'oxygène oxyde le métal en fusion et l'élimine de la cavité coupée. Lors de la découpe à l'arc, au lieu d'une électrode au charbon, il est possible d'utiliser une électrode en métal pour laquelle une buse annulaire est fixée à un porte-électrode classique, par lequel de l'air comprimé est fourni au site de découpe.

Une flamme brûlée élimine également la surface en acier de la rouille, des zeis et autres impuretés qui empêchent la coupe, mais il vaut mieux les enlever avant la coupe, par exemple, au jet de sable. Avec de l'air, il lui donne de la chaleur et recouvre le métal chaud des deux côtés de la piste de coupe. Le diagramme ci-dessous montre le diagramme du brûleur pour oxycoupage. De l'oxygène distinctif est libéré sur celui-ci, l'oxygène chauffant qui, avec l'acétylène, forme une flamme sous la forme d'un gaz combustible. La découpe au plasma implique la fusion locale d'un matériau et son élimination par un gaz ionisé au plasma qui s'écoule à grande vitesse depuis la buse à plasma.

L'essence de la découpe à l'arc consiste à faire fondre le métal d'une ligne de découpe à l'arc électrique entre l'extrémité de l'électrode de carbone et le métal et à éliminer le métal liquide en fusion avec un courant d'air comprimé. L'inconvénient de cette méthode

le flux et l’énergie supplémentaire du jet pour éliminer une grande quantité de laitier du site de découpe provoquent une puissance de flamme 2 fois plus élevée que lors d’une découpe sans flux. L'attachement de coupe devrait également être un nombre plus grand. La découpe commence au bord de la feuille ou à partir d’un trou pré-fabriqué. Le début de la coupe est préchauffé à blanc. Ensuite, la soupape de l’oxygène de coupe est ouverte d’un demi-tour, y compris simultanément l’alimentation en mélange oxygène-flux. Lorsque le laitier en fusion atteint le bord inférieur du produit à couper, le couteau commence à se déplacer le long de la ligne de coupe et la vanne d'alimentation en oxygène de coupe s'ouvre complètement. La fraise doit bouger de manière uniforme: à la fin de la coupe, elle doit être maintenue afin de couper le métal sur toute l'épaisseur. Avant un acier tranchant de classe martensitique, il est chauffé à 250-350 ° C, et pour les aciers de classes ferritique et austénitique, aucun chauffage n'est requis. La puissance de la flamme chauffante et la distance entre l'extrémité de l'embout buccal et la surface du métal découpé sont supérieures à celles du découpage à l'oxygène classique. Lors de la coupe rectiligne d'aciers fortement alliés, la fraise est installée perpendiculairement à la surface du métal ou à un angle. Le choix de la pression et de la consommation d'oxygène de coupe, de la puissance de la flamme de chauffage, de la vitesse de coupe, de la qualité et de la consommation de flux influe sur le processus de réduction du flux d'oxygène. La consommation d'oxygène et sa pression sont déterminées en fonction de l'épaisseur du métal coupé et de la vitesse de coupe. Consommation optimale du flux définie visuellement. Une consommation de flux importante ou insuffisante ralentit le processus de coupe. Un processus de coupe stable est possible si la vitesse de déplacement de la fraise correspond à la quantité d'oxygène et de flux fournie à la zone de coupe. La largeur de la coupe dépend de l'épaisseur du métal coupé.

Les torches à arc plasma couramment utilisées avec des arcs indépendants peuvent couper tous les matériaux conducteurs. En revanche, les brûleurs à arc indépendants, qui brillent entre l'électrode et la buse du brûleur, plutôt que le métal coupé, peuvent également couper des matériaux non conducteurs, tels que la céramique et les plastiques. La capacité de couper tous les métaux est un avantage majeur. découpe au plasma. Il se caractérise par un rendement élevé, une bonne qualité de la surface de coupe et, dans le cas de la coupe de métaux d’une épaisseur maximale de 30 mm, il dispose également d’indicateurs économiques favorables pour la découpe au laser et à l’oxygène.

Contrairement à la découpe à l'air, la découpe sous l'eau, le métal est intensément refroidi à l'eau, le matériel de plongée entrave le mouvement de la lame, la visibilité est réduite. Le chauffage du métal nécessaire à la découpe peut être obtenu grâce à la création d’une bulle de gaz à la place de la découpe qui éloigne l’eau de la flamme et de la zone chauffée et qui, grâce à la flamme, est 10 à 15 fois plus puissante que pour un travail similaire à l'air. Des coupes sous l'eau à la flamme de gaz, à l'arc électrique et à l'arc d'oxygène sont utilisées. Il y a une coupure hydrogène-oxygène et essence-oxygène. La flamme du couteau est allumée au-dessus de l'eau, puis de l'air comprimé est fourni à l'embout buccal et le couteau est abaissé dans l'eau. Lorsque vous travaillez à de grandes profondeurs, utilisez un allumage par immersion en utilisant batterie ou plaque incendiaire. La flamme hydrogène-oxygène n'a pas de noyau prononcé, ce qui complique son réglage. Par conséquent, l'essence est plus pratique comme carburant. Le métal coupé est chauffé jusqu'à l'apparition d'un point orange brillant. Ensuite, inclure l'oxygène de coupe et couper à travers le métal à pleine épaisseur. Après cela, le couteau est déplacé le long de la ligne de coupe.

L'un des inconvénients de la découpe au plasma est le niveau élevé de bruit, la formation de gaz toxiques, la poussière, les rayons ultraviolets et infrarouges. Ceci est empêché, entre autres choses. Immerger le matériau liquide et le brûleur à une profondeur de plusieurs dizaines de millimètres sous l'eau et utiliser une ventilation et des écrans.

Le soudage par cette méthode implique de joindre des éléments en utilisant une électrode en métal qui se fond dans un arc électrique, avec une soudure soudée du métal en fusion. L'électrode est une tige métallique d'un certain diamètre et d'une certaine longueur, recouverte d'une masse spéciale dotée de propriétés spéciales, appelée couvercle. Le processus de soudage est généralement manuel, car le soudeur avance le point de fusion de l'électrode sur le métal soudé, en maintenant un arc constant et en déplaçant son extrémité lumineuse le long de la ligne de soudage.

Lorsque l'arc électrique par rapport à la flamme est nécessaire de prendre des mesures supplémentaires. L'intégralité du courant conduisant à l'électrode doit être isolée de manière fiable afin de minimiser le courant de fuite inutile. Fondamentalement, la coupe est réalisée avec une électrode de fusion en métal, ce qui permet une coupe étroite avec une productivité élevée. Les électrodes sont en acier à faible teneur en carbone d'un diamètre de 6-7 mm, d'une longueur de 350 à 400 mm et d'une épaisseur de revêtement de 2 mm. Le revêtement est protégé de l'eau par imprégnation de paraffine, de vernis celluloïd ou d'autres matériaux résistant à l'humidité. La force courant continu La polarité directe doit être supérieure de 10 à 20% à celle obtenue lors de la découpe à l'air en raison du fort refroidissement du métal de base et de l'électrode. La coupe est effectuée par la méthode de roulement. Des électrodes en carbone ou en graphite peuvent également être utilisées.

Le processus, dans une certaine mesure mécanisé, est un processus gravitationnel. soudage à l'arcdans lequel l'électrode en forme de tige fixée au dispositif se déplace lorsqu'elle fond sous l'action de la gravité. La source de chaleur nécessaire à la fusion de l'électrode et du métal fondu est un arc de tension et d'intensité données. L'énergie nécessaire à son rayonnement provient d'une source d'alimentation CC soudée présentant des caractéristiques de détartrage prononcées ou un courant alternatif. Le courant de soudage varie en fonction du diamètre de l'électrode, de son type et de la position de la soudure.

Une variante du découpage à l'arc électrique est le découpage à l'oxygène électrique, l'arc brûlant entre le produit et l'électrode en acier tubulaire, par laquelle l'oxygène de découpage est fourni. Utilisez des électrodes en métal, carbone et graphite. Pour les électrodes, utilisez des tubes en acier sans soudure avec un diamètre extérieur de 5-7 mm. Dans les électrodes en carbone ou en graphite, un tube en cuivre ou en quartz est inséré dans le canal axial. Pour augmenter la conductivité électrique et augmenter la résistance mécanique de l'électrode, les tiges sont revêtues à l'extérieur d'une gaine en métal, sur laquelle un revêtement imperméable est appliqué. Les inconvénients de ces électrodes sont leur grand diamètre (15-18 mm), qui ne permet pas l’insertion de l’électrode dans la cavité coupée. Des électrodes de carborundum avec une gaine en acier et un revêtement imperméable sont également utilisés. La coupe électroacide est réalisée à un courant continu de polarité directe jusqu'à une profondeur de 100 m.

Des valeurs plus petites sont acceptées pour le soudage dans des positions obligatoires telles que plafond, mur et premier joint, c.-à-d. shunt Une intensité trop faible entraîne un arc de feu instable, une pulvérisation excessive et une surchauffe indésirable du couvercle. La méthode de soudage avec des électrodes enrobées est la plus polyvalente, car elle est utilisée en combinaison: - à la fois avec des éléments minces et épais. En revanche, les éléments d’une épaisseur supérieure à 4 mm sont multicouches; - différents types et marques de métaux et d'alliages.

Aciers principalement alliés non alliés et alliés, fonte et nickel, cuivre et leurs alliages; - tous les types de connecteurs, quelle que soit leur position, sur le terrain, à des altitudes élevées, car les dispositifs sont simples et faciles à transférer. Avantages et inconvénients de la technologie de coupage à l'oxygène Inconvénients: large plage d'épaisseur bord perpendiculaire faible coût de coupe faible coût de la machine.

La découpe à l'arc pneumatique repose sur la fusion du métal le long de la ligne de coupe par un arc électrique avec élimination intensive du métal en fusion par le flux d'air. La découpe à l'arc pneumatique est utilisée pour le traitement de surface, mais peut être utilisée pour la découpe par séparation. Lors de la découpe par séparation, l'électrode approfondit sur toute l'épaisseur du métal découpé.

Larges interstices et zone coupée, acier inoxydable et résistance à l'acide, ainsi que d'autres matériaux tels que l'aluminium, le cuivre, etc. Ne peut pas être coupé, long temps de perçage. Avantages et inconvénients de la technologie de coupage au plasma Avantages: Vitesse de coupe élevée sans chauffage - Coupe rapide d'une zone d'effet de coupe étroite - Effet de la température relativement basse sur l'ensemble du matériau en raison de la vitesse de coupe élevée et de la coupe étroite. une grande quantité de gaz et de vapeurs varie dans la zone de l’effet de coupe avec difficulté pour maintenir un bord perpendiculaire.

Pour le découpage en surface et la séparation de l'arc à l'air, on utilise des chalumeaux de la construction de tuyaux haute pression 1-58 développés par VNIIAvtogenmash (Fig. 54).

Coupe et développement RVD-4A-66 en cours de développement et de production.

La fraise est équipée d'une poignée 5 avec une vanne 4 d'alimentation en air comprimé. L'électrode de carbone 1 est pincée entre les mâchoires fixe 3 et mobile 2. L'air comprimé sort par deux ouvertures dans l'éponge 3. Il est introduit dans la machine à découper par un tuyau situé dans le mamelon 6 sous une pression de 4-5 kgf / cmg et souffle le métal en fusion à partir du point de coupe. Indique la position de la fraise lors de la coupe de la surface de division. La portée des électrodes ne doit pas dépasser 100 mm. Lors de la découpe avec une électrode en carbone, la largeur de la rainure doit être supérieure de 1 à 3 mm au diamètre de l'électrode. Pour augmenter la durabilité du travail, les électrodes de carbone sont recouvertes d'une couche de cuivre d'une épaisseur de 0,06 à 0,07 mm (électrodes HP). La performance du coupage à l'arc au courant alternatif est inférieure à constante.

Inconvénients: ○ Faible caractéristiques de soudage, en particulier pour le soudage intensif, ○ Faible vitesse de soudage, ○ La nécessité d'éliminer les scories et de remplacer les électrodes, ce qui réduit encore l'efficacité du processus. ○ La qualité du soudage dépend fortement de l'aptitude du soudeur. ○ Sensibilité élevée à l'humidité - ○ coût relativement élevé des matériaux de soudage par rapport aux autres méthodes, ○ grandes quantités de gaz émis et de gaz de soudage.

Nous avons eu l’occasion de tester les capacités de cet appareil dans notre atelier de rédaction. Il se caractérise par une efficacité de 80%. Son poids est de 9 kg et son facteur de marche nominal est de 60%. C'est l'un des plus paramètres importantscaractérisant le soudeur sur. Le fonctionnement de la machine de soudage à inverseur consiste en une augmentation significative de la fréquence du courant consommé par le réseau. Par conséquent, même des transformateurs relativement petits permettent une grande courants de soudage. L'utilisation de la technologie à inverseur peut réduire considérablement le poids de la machine à souder et obtenir un courant stable, même lorsqu'il est alimenté par des générateurs.

Technologie de coupage à l'arc

Développé et utilisé plusieurs manières de couper des métaux (acier, fonte, métaux non ferreux) à l'arc électrique.

1. Découpe des métaux à l’arc en utilisant:

1) électrode de fusion de métal. Cette méthode consiste à faire fondre le métal avec un courant plus élevé (30 à 40% de plus que lors du soudage à l'arc).

Des capteurs de température intégrés empêchent l'appareil de surchauffer en raison de la surchauffe. Pour chaque mode de fonctionnement, le fabricant a fourni du matériel spécialisé. Lors du soudage des électrodes, fixez la poignée et le porte-électrode à la machine à souder. Le choix de la polarisation dépend du type de matériau soudé et des électrodes utilisées. En cas de polarisation rectiligne, le porte-électrode est connecté à une sortie négative et le porte-masse est connecté à la borne positive. Avec cet agencement, l'électrode chauffera moins que le métal soudé.

L'arc électrique excite le bord supérieur au début de la coupe et le déplace progressivement vers le bas le long du bord (Fig. 73).

Gouttes de revêtement d'électrode de visière à pousser en métal liquide. De plus, il isole l'électrode, empêchant sa fermeture au métal.

Fig. 73. Schéma de coupe par électrode de fusion de métal

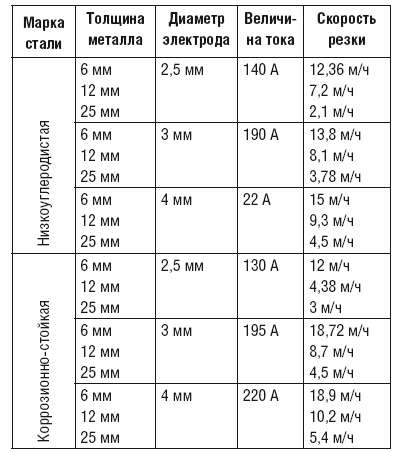

Cette méthode de coupe présente un certain nombre d'inconvénients, notamment une faible productivité et une qualité de coupe réduite. Les modes auxquels effectuer la découpe sont présentés dans le tableau. 39;

Cela conduira à une fusion plus lente de l'électrode et la connexion des composants sera effectuée avec une fusion plus profonde. Pour inverser la polarité, connectez le porte-électrode au positif et le porte-masse au moins. Ce type de joint est utilisé pour le soudage d’aciers alliés à haute teneur en carbone et d’aciers spéciaux sensibles à la surchauffe. De plus, les tôles métalliques sont mieux soudées avec cette polarisation. Le fabricant recommande électrodes de soudure jusqu'à 2, 5 mm. Le travail de l'arc était très simple.

Ceci s'applique aux électrodes rutiles et de base. Après l'arc, l'arc était stable et le processus de soudage s'est poursuivi sans interruption. Les joints peuvent être pliés uniformément et les joints sont fondus à la profondeur souhaitée. Même avec le soudage à long terme, l'interrupteur thermique n'a pas fonctionné. La soudeuse a un voyant spécial quand elle surchauffe. Laissez la machine refroidir, puis continuez à souder. Sur machine à souder interrupteur de travail devrait.

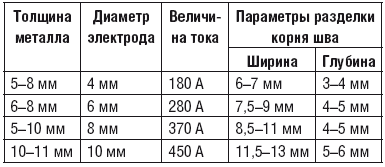

Tableau 39

Modes de coupe des métaux avec une électrode consommable

2) électrode de carbone. Cette méthode est utilisée lors de la coupe de la fonte, des métaux non ferreux et de l'acier lorsqu'il n'est pas nécessaire de respecter scrupuleusement toutes les dimensions et que la qualité et la largeur de la coupe ne jouent aucun rôle. Dans ce cas, la coupe est effectuée en fondant du métal le long de la ligne de division. La découpe est effectuée à courant constant ou alternatif du haut vers le bas, en plaçant la surface fondue à un léger angle par rapport au plan horizontal, afin de faciliter l'écoulement du métal liquide. Les modes de coupe sont présentés dans le tableau. 40

3) électrode de tungstène non fondant dans l'argon. Cette méthode de coupe est rarement utilisée, principalement pour les aciers alliés et les métaux non ferreux. Son essence réside dans le fait qu’un courant alimente l’électrode, dont la valeur dépasse 20-30% pendant le soudage, et que le métal est fondu.

Tableau 40

Modes approximatifs de coupe d'acier avec une électrode de carbone

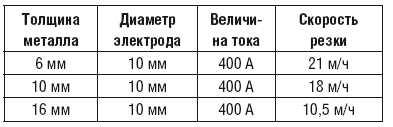

2. Découpe à l'arc à l'oxygène (fig. 74). Dans ce cas, le métal est fondu par un arc électrique, lequel est excité entre le produit et l’électrode-tige en acier à faible teneur en carbone ou en acier inoxydable (diamètre extérieur est compris entre 5 et 7 mm et diamètre intérieur compris entre 1 et 3,5 mm), puis brûlé dans un courant d’oxygène alimenté ouvertures du tube et du métal oxydant, et soufflées. La coupe à l'arc à l'oxygène est principalement utilisée dans les travaux sous l'eau.

Fig. 74. Schéma de l'équipement du poste pour le découpage à l'arc sous oxygène: 1 - alimentation (transformateur); 2 - le régulateur; 3 - disjoncteur; 4 - câble; 5 - support électrique; 6 - électrode; 7 - fraise RGD-1-56; 8 - tuyau d'oxygène; 9 - bouteille d'oxygène; 10 - boîte de vitesses

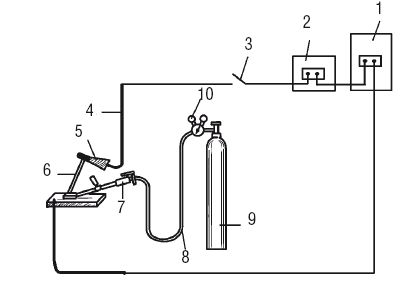

3. Pour le coupage à l'arc (fig. 75), le métal est fondu par un arc électrique excité entre le produit et l'électrode de carbone (plaque ou rond) et est éliminé avec un courant d'air comprimé.

Fig. 75. Schéma de la découpe à l'arc pneumatique: 1 - cutter; 2 - un courant d'air; 3 rainures; 4 - électrode

Le processus de coupe est effectué en utilisant un courant continu de polarité inverse (avec une polarité directe, la zone de chauffage est plus large, ce qui crée des difficultés lors de l'élimination du métal) ou un courant alternatif.

La magnitude du courant est déterminée par la formule:

où I est le courant;

Coefficient K 46–48 et 60–62 A / mm pour les électrodes en carbone et en graphite, respectivement;

d est le diamètre de l'électrode.

Pour cette méthode, des couteaux spéciaux sont utilisés. Ils sont de deux types et proposent donc différents modes de coupe:

Cutters avec une disposition constante du jet d'air;

Cutters avec une disposition annulaire du flux d'air.

Le découpage à l’air est divisé en deux types, qui correspondent à différents modes (tab. 41 et 42):

Gougeage de surface utilisé pour la coupe formé en métal ou joint de soudure défauts, ourlet de la couture de racine et chanfreinage;

La coupe divisée appliquée lors du traitement de l'acier inoxydable et des métaux non ferreux.

Tableau 41

Modes approximatifs de coupage à l'arc de surface

Tableau 42

Modes approximatifs de découpage à l'arc d'air de séparation

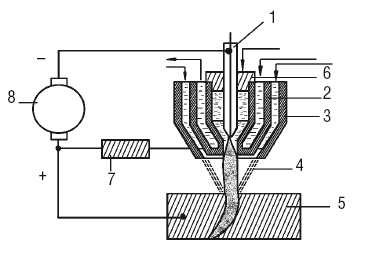

4. Découpe au plasma, dont l’essence réside dans le fait que le métal est fondu par une décharge en arc puissante concentrée sur une petite partie de la surface du métal à découper, et est éliminé de la zone de découpe par un jet de gaz à grande vitesse. Les gaz froids entrant dans le brûleur circulent électrode de tungstène et dans la zone de décharge, il se transforme en un plasma, qui expire ensuite par un petit trou dans la buse en cuivre sous la forme d'un jet brillant brillant à vitesse et température élevées, pouvant atteindre 30 000 ° C (ou plus). Diagramme schématique La découpe à l’arc plasma est illustrée à la Fig. 76.

La découpe au plasma peut être un arc indépendant ou dépendant. Dans ce cas, ils parlent d'un arc plasmatique d'action directe ou indirecte.

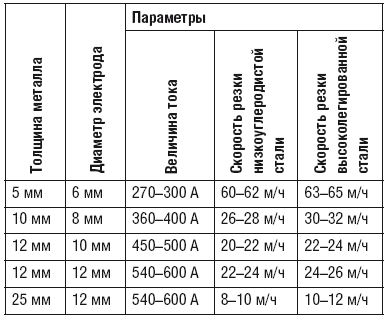

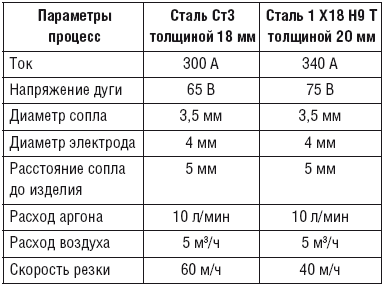

Les modes de coupe, qui peuvent être orientés, sont présentés graphiquement dans le tableau. 43

Fig. 76. Schéma du procédé de coupage à l’arc plasma: 1 - électrode; 2 - buse refroidie par eau; 3 - buse externe; 4 - jet de plasma; 5 - métal; 6 - rondelle isolante; 7 - résistance au ballast; 8 - alimentation

5. Couper à l’arc sous l’eau. Dans un milieu liquide, tel que l'eau, vous pouvez créer une décharge d'arc puissante qui, ayant une température élevée et une capacité de chaleur spécifique importante, sera capable de s'évaporer et de se dissocier du liquide. La décharge en arc accompagne la formation de vapeurs et de gaz, qui vont entrer arc de soudure dans l’enveloppe de gaz, c’est-à-dire qu’en fait, l’arc sera dans un milieu gazeux.

Tableau 43

Modes approximatifs de coupage au plasma de deux types de matériaux

Un arc de soudure stable à partir de sources d'énergie standard sera donné par des électrodes en carbone et en métal.

Pour couper sous l'eau, ils doivent être recouverts d'un épais revêtement imperméable (imprégné de paraffine) qui, une fois refroidi de l'extérieur, fondra plus lentement que la tige de l'électrode. Il en résulte à son extrémité une petite visière en forme de cuvette qui garantit la stabilité de l'enveloppe de gaz et la combustion de l'arc.