جوشکاری فلزی قوس دستی و مکانیکی. روش های کنترل جوش و مفاصل

8.1.1 کنترل عملیاتی جوشکاری این کار توسط کارشناسان تولید سرویس جوشکاری و اساتید کنترل خدمات فنی (STK) انجام می شود.

8.1.2 قبل از شروع جوشکاری، بررسی می شود:

جوشکار به این کار دسترسی دارد؛

کیفیت ساخت و یا حضور مارک های مناسب بر روی عناصر مونتاژ، تایید کیفیت ساخت مناسب؛

شرایط لبه ها و سطوح مجاور؛

در دسترس بودن اسناد و مدارک تأیید نتایج مثبت کنترل مواد جوشکاری؛

وضعیت تجهیزات جوش یا در دسترس بودن یک سند تأیید شرایط مناسب تجهیزات؛

دمای پیش گرم شدن قطعات قابل جوش (در صورتی که برای NTD یا PTD ارائه شده باشد).

8.1.3 در طول فرآیند جوشکاری بررسی می شود:

حالت جوشکاری؛

دنباله ای از دوختن؛

ابعاد لایه های درز و ابعاد نهایی درز؛

اجرای الزامات خاص که توسط PDD تجدیدنظر شده است؛

حضور علامت جوشکاری در جوش داده شده پس از پایان جوش.

8.2 بازرسی اتصالات جوش از سازه های فولادی

8.2.1 کنترل کیفیت مفاصل جوش داده شده سازه های فولادی تولید شده:

معاینه خارجی با تایید ابعاد هندسی و شکل درز در مقدار 100٪؛

روش های غیر مخرب (رادیوگرافی یا تشخیص عیب اولتراسونیک) در مقدار کمتر از 0.5٪ از طول درز. افزایش حجم کنترل توسط روش های غیر مخرب و یا کنترل با روش های دیگر انجام می شود، اگر این توسط طراحی KM یا NTD ارائه شده است.

8.2.2 نتایج حاصل از کنترل کیفیت اتصالات جوش سازه های فولادی باید با الزامات SNiP 3.03.01-87 (بند 8.56-8.76) مطابقت داشته باشد که در ضمیمه 14 آمده است.

8.2.3 بازرسی از ابعاد جوش و تعیین مقدار نقص های شناسایی شده باید با یک ابزار اندازه گیری با دقت اندازه گیری ± 0.1 میلی متر و یا قالب های خاص برای بررسی ابعاد هندسی جوش انجام شود. برای بررسی خارجی توصیه می شود که از یک ذره بین با افزایش 5 تا 10 برابر استفاده کنید.

8.2.4 در معاینه خارجی، کیفیت اتصالات جوش ساختمانی باید با الزامات جدول مطابقت داشته باشد. A14.1

8.2.5 ترک های همه نوع ها و اندازه ها در جوش های جوش داده شده از سازه مجاز نمی باشند و باید با جوشکاری و کنترل بعدی حذف شوند.

8.2.6 بازرسی جوش های جوش داده شده سازه ها با روش های غیر مخرب باید پس از اصلاح نقص های غیر قابل قبول شناسایی شده توسط معاینه خارجی انجام شود.

8.2.7 کنترل انتخابی جوشکاری اتصالات جوش که کیفیت آن براساس پروژه مورد نیاز است با روش های فیزیکی غیر مخرب مورد بررسی قرار گیرد باید به مناطقی که نقص ها توسط معاینه خارجی شناسایی شده اند، و همچنین مناطقی از تقاطع مشترک باشد. طول ناحیه کنترل شده کمتر از 100 میلیمتر است.

8.2.8 با توجه به نتایج کنترل رادیوگرافی، جوش اتصالات جوش سازه ها باید با الزامات Tab 14.2 و A14.3 مطابقت داشته باشد و طبق نتایج آزمایش اولتراسونیک - الزامات Tab. A14.4

8.2.9 در اتصالات جوش داده شده از سازه های ساخته شده و یا در مناطقی با دمای طراحی کمتر از منهای 40 درجه سانتی گراد تا منفی 65 درجه سانتیگراد، نقص های داخلی مجاز است، که سطح معادل آن نیمی از مقادیر منطقه تخمین زده شده را نادیده نمی گیرد (جدول A14.4 را ببینید). در این مورد، کوچکترین منطقه جستجو باید به نصف کاهش یابد. فاصله بین نقصها باید حداقل دو برابر طول منطقه تخمین زده شود.

8.2.10 در مفاصل قابل دسترس برای جوشکاری از دو طرف و همچنین در مفاصل بر روی لنت ها، مساحت نقاط کل (خارجی، داخلی یا هر دو در یک زمان) در منطقه ارزیابی نباید از 5 درصد از مساحت بخش طولی جوش در این منطقه تجاوز کند.

در مفاصل بدون لاینرهایی که تنها در یک طرف تنها برای جوش قابل دسترسی هستند، مساحت کلیه نقصها در بخش ارزیابی نباید از 10٪ مساحت بخش طولی جوش در این منطقه تجاوز کند.

8.2.11 مفاصل جوش داده شده در دمای منفی تحت کنترل، باید با گرم کردن خشک شوند تا آب یخ زده کاملا حذف شود.

کیفیت جوش و اتصالات جوش نشانگر اصلی است که یک محصول باید مطابق با نیاز مشتری باشد.

لازم به ذکر است که به طور کلی، کیفیت جوش و اتصالات جوش بستگی به عوامل مختلف، از جمله، در واقع، روند فن آوری است. کیفیت کلی جوشکاری بر اساس سطح نقص در جوشکاری محصولات فلزی تعیین می شود.

شاخص های اصلی تأثیرگذار بر کیفیت کلی جوش در شکل 1 نشان داده شده است.

اجازه دهید ما در مورد عوامل اصلی فن آوری موثر بر کیفیت جوشکاری:

- حالت فرایند جوشکاری، قدرت و ولتاژ فعلی است.

- مواد مورد نیاز برای جوشکاری: الکترود، فلو، گاز محافظ؛

- مواد محصول جوش داده شده

- حرفه ای از جوشکار هر دو دسته و تجربه است؛

- شرایطی که در آن جوش ساخته شده است.

روش های کنترل کیفیت ترکیبات جوشکاری و جوشکاری.

کنترل کیفیت جوش و اتصالات جوش متشکل از چندین مرحله اجباری است که به شما اجازه می دهد تا نقص ها را شناسایی کنید. در طول کنترل، شاخص های زیر بررسی می شوند:

- ظاهر قابل قبول (با یک معاینه خارجی)؛

- چگالی جوش؛

- خواص فیزیکی و شیمیایی جوش.

علاوه بر این، کنترل کیفیت اتصالات جوش داده شده می تواند باشد:

- مقدماتی - این کنترل اولیه از جوش داده شده برای تعیین کیفیت جوشکاری است. چنین کنترل مانع شکل گیری نقص ها می شود، این شامل کنترل الکترودها، جریان ها، پایبندی به حالت های عملیاتی و غیره می باشد.

- نهایی - این یک کنترل است که نتایج حاصل از فرآیند فن آوری را ارزیابی می کند، ماهیت آن در تعیین کیفیت درز ها و شناسایی نقص ها است.

اجازه دهید ما در مورد هر روش کنترل در جزئیات بیشتر ساکن.

پیشرفت کنترل کیفیت جوشکاری و اتصالات جوش شامل مراحل زیر می شود:

- کنترل آماده سازی برای جوشکاری در این مرحله، کیفیت مواد جوشکاری مورد استفاده در فرایند کار، لبه قطعات فلزی آماده برای جوشکاری، تجهیزات و لوازم جانبی بررسی می شود، علاوه بر این، بررسی کنترل توسط مواد جوش داده شده انجام می شود و البته لازم است که جوشکاران آماده کار باشند.

- کنترل مستقیم خود را بر روی جوش کاری کنید. این مرحله شامل نظارت بر حالت های جوشکاری، بررسی انطباق فرآیند جوشکاری، بررسی روش برای همپوشاندن لبه های قطعات، سلب دهانه ها و درزها می باشد.

فینال کنترل کیفیت جوشکاری، اتصالات جوش داده شده با شناسایی نقایص شکل گرفته و متشکل از بسیاری از انواع چک:

- بازرسی از جوش. در معاینه خارجی، یک نقص خارجی تعیین می شود: حضور مکان های بدون تخلیه، تضعیف، تخریب، ترک، و همچنین وجود جابجایی قطعات جوش داده شده که می تواند در طول فرایند جوش رخ دهد. معمولا پس از جوشكردن بخش از مقياس، فشرده و سرباره تميز مي شود. بازرسی جوش داده شده توسط یک نماینده بخش کنترل فنی با استفاده از یک ذره بین با پنج و حتی بزرگنمایی ده برابر ساخته شده است.

- تست نفوذ پذیری مشترک جوش داده شده آزمون است که با آن ظروف تحت فشار یک گاز یا مایع محیط تحت عمل قرار می گیرند. چنین تاییدی با آزمایش انجام می شود، اما تنها پس از بازرسی بصری و حذف نقص های شناسایی شده.

تست جوش های جوش در دستگاه هایی که برای کار تحت فشار طراحی شده اند:

- فشار سیال (هیدرولیک).

1 راه ظرف 24 تا 24 ساعت به طور کامل یا تا حدی با آب پر می شود. جوش با کیفیت بالا در نظر گرفته می شود اگر در طی زمان فوق نشت نکنید و از خارج به صورت خشک باقی بماند.

2 راه یک کانتینر، خط لوله یا سایر نوع ساخت و ساز با آب پر می شود و فشار بیش از حد در داخل ظرف ظرف پنج دقیقه - دو برابر فشار کاری ایجاد می شود. پس از اتمام زمان فوق، فشار به قطعه کار می افتد، و منطقه آسیب دیده از خارج با یک چکش می شود. مناطق مرطوب و عرق - نقص های مشخص شده با گچ. سپس آب از مخزن تخلیه می شود و درزهای با کیفیت پایین جوش داده می شوند! پس از از بین بردن نقص ها، درزها دوباره آزمایش می شوند.

- فشار گاز

گاز، هوا یا نیتروژن تحت فشار مشخص شده در مشخصات فنی به مخزن یا خط لوله عرضه می شود. سپس مخزن مهر و موم شده است، و تمام جوش با آب صابون پوشیده شده است، که شامل 100 گرم صابون و یک لیتر آب است. اگر جوش یک نقص است، حباب های صابون روی آن ظاهر می شود.

- آزمون آمونیاک

قبل از شروع این آزمایش لازم است که جوش های جوش را از مقیاس، روغن و زنگ پاکسازی کنید. سپس یک قطعه از نوار پارچه یا کاغذ بر روی درز قرار میگیرد که با یک شاخص خاص خیس می شود. بعد، هوا با یک درصد آمونیاک به داخل ظرف آزمایش شده تزریق می شود. اگر یک جوش جوش داده شده با نقص وجود داشته باشد - ترک های میکروسکوپی یا نقاط بدون جوش وجود دارد، سپس کاغذ یا پارچه با این شاخص در رنگ نقره ای سیاه رنگ به مدت پنج دقیقه تحت تاثیر آمونیاک رنگ می شود.

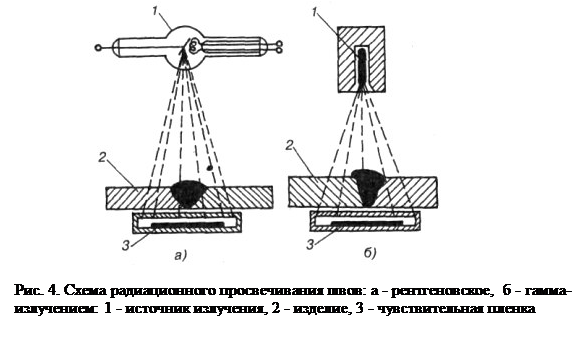

کنترل کیفیت جوش و اتصالات جوش با کمک رادیوگرافی اشعه ایکس در شکل 2 نشان داده شده است.

این نوع کنترل اجازه می دهد تا شما را تشخیص ترک و عدم نفوذ در محصولات ساخته شده از فولاد با عمق تا 100 میلی متر، در قطعات مس تا 25 میلی متر و در قطعات آلومینیومی تا 300 میلی متر.

مزایای روش اشعه ایکس.

- حساسیت بالا؛

- اجازه می دهد تا شما را به دقت اندازه نقص را تعیین کنید.

- محل دقیق محل نقص.

معایب روش اشعه ایکس:

- اشعه ایکس برای انسان مضر است؛

- ابعاد کاملا وسیع دستگاه

- پیچیدگی کار؛

- پیچیدگی تجهیزات کنترل.

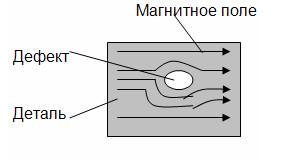

همچنین ارزش میدان مغناطیسی در کنترل کیفیت جوشکاری و جوش داده شده را در نظر بگیرید.

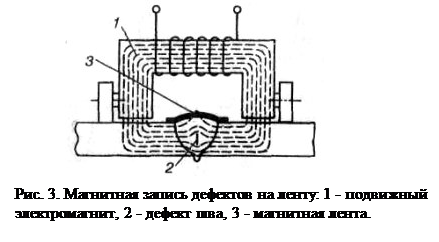

پودر مغناطیسی یک پودر است که توسط سنگ زنی فلز ساخته شده است. پودر در صورت خشک یا روغن چرب روی آن استفاده می شود اتصال جوشکاریپس از آن محصول مغناطیسی می شود. در مکان های نقص پودر مغناطیسی به دلیل اعوجاج میدان مغناطیسی تجمع می یابد (شکل 3).

تمام انواع روش های فوق کنترل بالا بسیار موثر هستند و اجازه می دهد تا حتی نقص های میکروسکوپی اتصالات جوش داده شده را شناسایی کنند.

امروز جوشکاری یک نوع بسیار رایج از مفصل است. این مورد برای قطعات کوچک و برای محصولات بزرگ و برای ساختمان های انبوه و با پیچیدگی های مختلف قابل استفاده است. تکنولوژی فلزکاری های جوشکاری اجازه می دهد تا شما را به استفاده از هر گونه اتصالات: زاویه ای، T شکل، همپوشانی و یا پایان. و این همه نیست، چرا که فن آوری هنوز ایستاده است، آنها در حال توسعه هستند، به این معنی که خود جوشکاری پیشرفته تر می شود.

الزامات فلزات جوش

تا به امروز، کار جوشکاری دارای تنوع خاصی است. این یک امر زمانی است که یک آماتور در جوشکاری در خانه مشغول به کار است، و زمانی که تولید حرفه ای فلزی انجام می گیرد، کاملا متفاوت است. در مورد دوم، کیفیت کار بستگی به عوامل بسیاری دارد.

بخش های خاصی وجود دارند که تمام تکنولوژی را تنظیم می کنند:

- SNIP II 23-81 و GOST 27772-88. این بخش به جزئیات اختصاص داده شده است. این جزئیات جزئیات امکان استفاده از فلزات خاص برای سازه ها، اشکال هندسی، دسته های قدرت، و همچنین قابلیت پذیری هر یک از فلزات را شرح می دهد.

- یک بخش در مورد طرح وجود دارد. در اینجا شما می توانید نحوه ایجاد روابط مناسب را بیاموزید، زیرا کیفیت ساختار کلی بستگی به کیفیت آن دارد. بسته به تعداد قطعات قابل جوش، بسیار پیچیدگی کار بستگی دارد.

- شرایط جوش سطوح کار وجود دارد که حتی یک مبتدی می تواند انجام دهد، اما دسته هایی وجود دارد که تنها با آن ها کار می کنند جوشکار حرفه ای. فهرست دقیق تر می تواند در سند RD 15.132-96 وزارت سوخت و انرژی فدراسیون روسیه یافت شود.

- بازرسی جوش این پارامتر بخش هر GOST برای جوشکاری سازه های فلزی را مشخص می کند.

البته این الزامات استاندارد بیشتر به موارد زیر اعمال می شود سطح حرفه ای جوشکاری، اما اگر تمایل به توسعه در این منطقه وجود دارد، نخواهد بود بیش از این با این و یک تازه وارد تازه وارد آشنا نیست. علاوه بر این، این اسناد کمک خواهد کرد تا به درستی تعیین مواد برای ساختار، نوع اتصال، افرادی که می تواند این یا دیگر نوع جوشکاری را انجام دهد، و خود کنترل جوشکاری را تعیین می کند.

اگر یک تازه وارد یا یک آماتور برای این سوال گرفته شده است، می توانید از کمک یک طراح استفاده کنید.

تکنولوژی کلاسیک سازه های فلزی جوشکاری

اگر به روش قدیمی عمل می کنید، این تکنولوژی تنها از دو منبع انرژی استفاده می کند: قوس الکتریکی و شعله گاز.

و قوس، و جوشکاری گاز سه طرقه را در بر می گیرد:

- دست خود را؛

- به صورت خودکار؛

- نیمه اتوماتیک

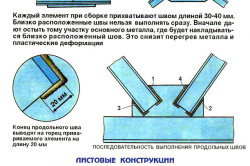

الگوهای جوشکاری: a - بازگشت به مرحله ای؛ ب - به شیوه "دو لایه"؛ در - تپه؛ g - آبشار

با توجه به حالت اول، شما باید چند نکته را یادآوری کنید. در این تجسم، تمام کارها به صورت دستی انجام می شود. این است که به طور مستقل شکل گرفته است جوش جوشروند جوشکاری و تغذیه الکترود کنترل می شود. این روش از تکنولوژی ساده استفاده می کند. جوشکاری قوس الکتریکی، جوش تحت جوش، جوشکاری لحیم کاری با استفاده از دستگاه جوش گاز. اما در اینجا یک لحظه وجود دارد که جوشکاری دستی فقط در استفاده از خانوار قابل قبول است.

جوشکاری خودکار به این دلیل نامیده می شود زیرا تمام فرآیندهای جوشکاری بدون دخالت انسان انجام می شود. دستگاه خود دارای یک مکانیزم خاص است که هر بار بسته به نوع عملیات مورد نیاز تنظیم می شود. هر مدل از چنین اتوماسیون دارای محدودیت هایی است که عمدتا در دستورالعمل های تجهیزات نشان داده شده است. بیشتر از همه، جوشکاری اتوماتیک در تولید انبوه استفاده می شود، زیرا به لطف آن، هزینه چنین کار با فلز بسیار کم می شود.

چنین دستگاهی به شما اجازه می دهد تا با کارهای جوشکاری الکتروشلاق، تمام گزینه های ممکن از نوع دستی کار کنید. با توجه به گزینه دوم، بلافاصله باید توجه داشته باشید که اپراتور توسط یک ربات جایگزین می شود.

گزینه نیمه اتوماتیک ویژگی خاص خود را دارد. در این مورد، جوش به صورت دستی اعمال می شود، اما سیم یا الکترودها به صورت خودکار تغذیه می شوند. این تکنولوژی به شما امکان می دهد که سطح عملکرد چندین بار افزایش یابد. و راحت ترین در چنین دستگاه هایی این است که آنها تمام روش های اتوماسیون و ترکیب آن را دارند تکنولوژی دستی. به همین دلیل است که این حالت در میان هنرمندان "خانه" و در میان حرفه ای ها محبوب است.

نوآوری های تکنولوژی جوشکاری

امروز، جهان هنوز ایستاده است و به طور مداوم در تمام جهات در حال تکامل است. همین امر برای فرایندهای جوشکاری نیز صادق است. این ممکن است شامل استفاده از لیزر، اثر حرارتی اصطکاک و نیروی پرتو الکترون و سونوگرافی باشد.

هر یک از محصولات جدید، اپراتورها را سریع تر و آسان تر می کند سازه های فلزی. فن آوری های زیر به ویژه محبوب هستند:

- حریم خصوصی؛

- پلاسما؛

- پرتو الکترون

هر تکنولوژی ویژگی های خاص خود را دارد، بنابراین در تولید استفاده می شود.

اولین نوع برای جوشکاری و نصب سازه های فلزی قابل استفاده است، زمانی که خطوط درزهای قطعات با مخلوط خاصی که در هنگام احتراق به مفاصل معرفی می شود، درمان می شوند. راحتی این تکنولوژی در این واقعیت است که حتی اجازه می دهد تا با ترک در ساختارها کار کند. برای انجام این کار، از روش "جریان" فلز استفاده کنید.

تکنولوژی پلاسما تنها با استفاده از گاز یونیزه که بین دو الکترود منتقل می شود استفاده می شود. گاز خود نقش قوس الکتریکی را بازی می کند، اما اثر آن بسیار قوی تر است. با کمک گاز بیش از حد، فلز به طور کامل هر ضخامت ذوب شده است، در حالی که ممکن است در صورت لزوم برای برش آن. بنابراین، یک سیستم چند منظوره جوشکاری اتوماتیک در اطراف ژنراتور پلاسما ایجاد می شود.

این تکنولوژی اجازه می دهد تا با درزهای عمیق تا 20 سانتیمتر کار کند. اما در این مورد، نسبت عمق پرتو و عرض ورق باید 20: 1 باشد. اما برای تکنولوژی پرتو الکترون، حضور یک خلاء مهم است. بر این اساس، در استفاده خانگی از چنین ژنراتور بسیار دشوار است. به همین دلیل است که آنها فقط در مناطق بسیار تخصصی استفاده می شود.

همانطور که از بالا مشخص است، هر نوع جوشکاری در یک منطقه خاص از کار استفاده می شود. برای مثال، منطقی نیست که از تجهیزات اتوماتیک برای جوشکاری "خانه" استفاده شود. این بسیار گران است، به این معنی است که برای مدت طولانی پرداخت خواهد شد. برای مثال کار مزرعه مشابه، ساخت یک انبار یا ساخت و ساز مشابه، نیمه اتوماتیک یا اتوماتیک فقط یک گزینه جداگانه است.

سازه های جوش: ویژگی ها

تکنولوژی جوشکاری نه تنها برای فلز استفاده می شود، بلکه می تواند با پلاستیک و پلیمرهای دیگر نیز کار کند. خود جوش به معنی چنین فرایندی است که طی آن، ذوب شدن و تغییر شکل قطعات فردی، پس از آن آنها را به یک کل واحد ترکیب شده است.

جوشکاری دارای دو مرحله اصلی است: مونتاژ و اتصال.

مرحله اول، در عین حال پیچیده و دشوار است. برای اینکه طراحی نهایی واقعا قابل اطمینان باشد، ضروری است که تمام الزامات به طور صحیح مورد رسیدگی قرار گیرد. اگر ما به طور عینی ارزیابی کنیم، این مونتاژ ساختار است که بیش از نیمی از کل زمان صرف شده را تشکیل می دهد.

اما برای تسریع روند کل، شما فقط باید از تعدادی توصیه استفاده کنید.

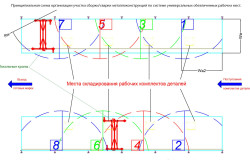

چگونه برای تضمین طراحی مونتاژ مناسب؟

رعایت الزامات خاصی که به مونتاژ سازه ها ارائه می شود، عملکرد با کیفیت بالا و تمام کارهای بعدی تضمین می شود:

- انتخاب قطعات، شما باید از تمام اندازه هایی که در ابتدا در پروژه گذاشته شد دنبال کنید. در غیر این صورت، ساخت و ساز حداقل ظاهر نامناسب است، و حداکثر، هدف رسمی مستقیم آن را برآورده نمی کند.

- تمرکز بر روی پروژه اصلی، همه عناصر باید در جای خود قرار بگیرند.

- اندازه شکاف ها نقش بسیار مهمی نیز ایفا می کند. اگر آنها بیشتر ساخته شوند، این به طور قابل توجهی بر قدرت محصول تاثیر می گذارد و اگر کمتر باشد، این می تواند منجر به ناکارایی قطعات متحرک شود.

- از آنجایی که در طراحی همیشه گوشه ها وجود دارد، آنها باید با ابزار خاص کنترل شوند. بسیار مهم است که در طول فرایند مونتاژ، تمام زوایای بین این هواپیما، جایی باشد که لازم است. در مورد مخالف، کل ساختار را تهدید می کند و حتی یک محصول در یک لحظه زیبا می تواند به عنوان یک خانه از کارت ها ظاهر شود.

- بسیار مهم است که مفاصل مفصلی با فضا برای جابجایی مجاز عناصر فراهم شود.

همه این نکات بسیار مهم است که در سراسر مونتاژ به حسابداری و کنترل بپردازید، به خصوص اگر جوشکاری انجام شود به طور خودکار. بعد از همه، جوشکاری در فرایند کار می تواند اصلاح شود، که با اتوماسیون بسیار دشوار است. اگرچه جوش اتوماتیک مناسب است چون تاثیر فاکتور انسانی را از بین می برد بدین معناست که خط مشی بسیار کم در ساختار به پایان رسیده است.

طرفهای مثبت جوشکاری

علاوه بر این واقعیت است که جوشکار به طور چشمگیری موجب صرفه جویی در وقت می شود و خود را بسیار بهتر می کند، همچنین دارای ویژگی های مثبت دیگری است:

- از آنجایی که این فرایند شامل تنها دو آیتم کاری است، بدون هیچ گونه افزودنی، جرم لحیم کاری کامل باقی می ماند همانطور که در ابتدا بود. همچنین مواد کار می کند.

- جوش توسط ضخامت مواد محدود نمی شود. این همه به استفاده از این یا آن تجهیزات بستگی دارد.

- انواع مدرن ماشین آلات جوشکاری اجازه می دهد تا با مواد کاملا متفاوت کار کنید، در حالیکه آنها جوشکاری با کیفیت بالا را ارائه می دهند، حتی اگر کار با چنین فلز پیچیده مانند آلومینیوم انجام شود.

- در طول جوشکاری، کنترل و الزاما اشکال ساختارهای به پایان رسیده است.

- مزیت بسیار مهمی صرفه جویی مالی و وقت صرف کار می شود.

- پیچیده تر نوع جوشکاری، سخت تر آن است که انجام نوع ساخت و ساز. در عین حال، می توان از قطعات ریخته گری یا مهر و موم شده استفاده کرد و نوع فلز تفاوت خاصی با آلومینیوم یا فولاد نخواهد داشت.

- خودم تجهیزات جوشکاری امروزه این قیمت کاملا قیمت گذاری و از لحاظ امکان خرید آن است. در این مورد، هنگام انتخاب فناوری مناسب، می توانید میزان بالایی از عملکرد را داشته باشید.

- اگر می خواهید، همیشه امکان ایجاد نوع خط تولید وجود دارد.

- اگر تمایل و فرصت وجود دارد، می توانید یک طراحی با استفاده از مواد غیر استاندارد: فلزات فوق العاده خالص، آلومینیوم یا آلیاژهای فولادی و غیره ایجاد کنید.

- اگر لازم باشد با قطعات کوچک کار کنید، جوشکاری با این کار تداخل نخواهد کرد. این به آنها اعمال می شود.

- کارهای جوش نیز برای اصلاح استفاده می شود. این به شما اجازه می دهد تا به سرعت مکانیسم ها و تجهیزات را به "زندگی" بازگردانید.

- اگر پس از آن شما می توانید مطمئن باشید که تمام مفاصل دارای انسداد بالا هستند. از همه ی روش های اتصال عناصر، تنها جوشکاری دارای بالاترین میزان این ویژگی است.

نقاط اضافی

اما برای اینکه همه کارها به صورت کیفی و در سطح مناسب انجام شود، مهم است که تمام الزامات مربوط به تکنولوژی تولید سازه های فلزی را رعایت کنید.

تجهیزات انتخاب شده و اجزای آن به طور قابل ملاحظه ای از درزهای با کیفیت بالا ارائه خواهند شد. در غیر این صورت، نه تنها اتصالات، بلکه تمام ساختار پایان یافته ممکن است ظاهر نامرئی داشته باشد.

بالاتر از همه، جوش های اشتباه رخ می دهد موقعیت های ناخوشایند: آنها می توانند شکستن، پشت سر هم، کرک. و این به نوبه خود منجر به کار تعمیر اضافی خواهد شد. و اگر کسی چنین نقصی نداشته باشد، خوب است، اما ممکن است در مقابل آن اتفاق بیفتد.

به همین دلیل، قبل از انجام جوشکاری مستقل، بهتر است در مورد این موضوع با متخصصان مناسب مشورت کنید.

کیفیت جوش به طور مستقیم بر قابلیت اطمینان کل عنصر تاثیر می گذارد، این امر مخصوصا برای قطعاتی که بارهای افزایش یا تحمل دارند، اهمیت دارد. بنابراین، برای کنترل کیفیت، پس از کار اصلی، بازرسی برای شناسایی نقص انجام می شود. روش های تشخیصی زیادی وجود دارد که به تقسیم می شوند

- مخرب

- غیر مخرب.

اولین اثر یک اثر مکانیکی یا دیگری بر روی جوش است، به منظور شناسایی خطاهای آن. در عین حال بخش یا بخش های جوش داده شده خواص ساختاری خود را از دست می دهند.

به همین دلیل، روشهای غیر مخرب تست بیشتر محبوب و مناسب هستند. جوش، که ما در نظر بعدی.

در حال حاضر، روش های غیر مخرب زیر متفاوت هستند:

- معاینه خارجی

- روش تابش؛

- تحقیق مغناطیسی؛

- روش اولتراسوند؛

- روش مویرگ؛

- کنترل نفوذپذیری

بازرسی ویژوال

هر گونه کنترل کیفیت اتصالات جوش با بازرسی ساده ساده شروع می شود. این به اندازه کافی برای شناسایی شکاف های داخلی و خارجی است، به علاوه نیازی به استفاده از تجهیزات تست غیر مخرب نیست. به عنوان مثال، ارتفاع مختلف جوش ممکن است نفوذ ناقص را در مناطق مختلف نشان دهد. قبل از بازرسی، درزها از آلودگی پیشرفته فنولوژیکی، یعنی سرباره، مقیاس و تکه های فلزی پاک می شوند.

بازرسی از جوش

به منظور ایجاد نقایص جزئی بیشتر قابل مشاهده است، سطح با یک محلول الکلی و سپس با محلول 10 درصد اسید نیتریک درمان می شود. پس از این روش، سطح خسته کننده خواهد شد و منافذ و ترک ها را نشان می دهد.

نکته اصلی این است که پس از عیب یابی صحیح، اسید را با الکل تمیز ندهید.

بازرسی - این روش اصلی برای شناسایی تغییرات هندسی است، مانند - منافذ، ترک، جریان، تخریب. این مورد را می توان با کمک دستگاه های اضافی کیفی کرد.

برای انجام این کار بهتر است از یک ذره بین و همچنین نورپردازی بهتر، بیشتر از یک منبع نور همراه استفاده کنید. شیشه ذره ای به شما اجازه می دهد تا ترک ها و منافذ های پنهان شده در چشم را تشخیص دهید و همچنین مسیر خود را ردیابی کنید. برای کنترل عرض غلتک ها، می توانید از ابزار اندازه گیری مانند خط کش یا کولیک استفاده کنید.

ابزار برای کنترل اندازه گیری بصری

تشخیص نقص رادیویی

روش کنترل رادیوگرافی جوش داده شده در دو نوع متفاوت است:

- اشعه ایکس؛

- تابش گاما

ساده ترین راه شناسایی اشتباهات جوش این است که محصول را با اشعه ایکس روشن کنید. آنها توانایی نفوذ به اشیاء فلزی را دارند، در حالی که بر روی فیلم عمل می کنند. بنابراین، تصویر حاصل یک نقشه مستقیم از بسیاری از نقص ها است. با استفاده از اشعه های نفوذی، آنها می توانند رخدادهای سرباره، حفره های گاز، رگه های لبه، سوزش و سایر شکاف ها را نشان دهند.

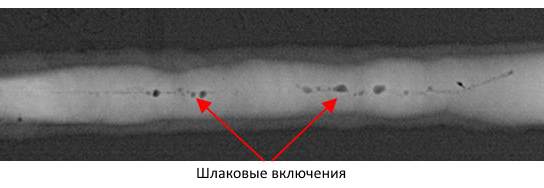

وارد کردن سرباره روی اشعه ایکس

قبل از شروع کار، منطقه مطالعه و هواپیما زیر را باید به درستی تمیز کنید. برای انجام این کار، سرباره، اسپری، مقیاس و سایر معایب را حذف کنید. همچنین، قبل از انتقال، یک بازرسی در اساس اجباری انجام می شود و اگر مناطق با کیفیت پایین شناسایی شود، باید آن را حذف کرد.

ممنوع است از طریق نقص های خارجی شروع به اسکن کنید، زیرا این روش برای تشخیص و تشخیص نقص های پنهان طراحی شده است.

پس از تشخیص خطاها، تصمیم گیری در مورد پذیرش یا تغییر بخش خاص، براساس مستندات قانونی است. این قوانین و دستورالعمل های ایجاد شده است که می تواند تعیین وقایع خطاها در هنجارهای ایجاد شده برای این محصول را تعیین کند.

برای این روش، لوله اشعه ایکس قرار گرفته است به طوری که پرتو بر روی شیب در یک زاویه راست قرار می گیرد. در طرف دیگر محصول یک کاست با فیلم اشعه ایکس است. از آنجاییکه نقصهای موجود تاثیر منفی بر نفوذپذیری اشعه X دارند، به عنوان مناطق تاریک در فیلم قابل مشاهده خواهند بود. تست رادیوگرافی بستگی به کیفیت فیلم، ضخامت و تمرکز دارد. پس از فیلم ظاهر می شود و شما می توانید نتیجه جوش را ببینید.

وقتی کنترل رادیوگرافی آشکار نمی کند:

- هر اختلافی و غلط با یک اندازه در جهت اشعه ایکس کمتر از دو برابر حساسیت کنترل؛

- neprovara و ترک، هواپیما افشای که با مسیر انتقال همخوانی ندارد؛

- هر گونه انحطاط و غلظت، اگر تصاویر خود را در تصاویر با تصاویری از قطعات خارجی، زوایای حاد یا قطره های تیز در ترک های فلز شفاف سازگار است.

گاما - تابش در اصل عمل عملا همانند اشعه ایکس است. این اشعه های رادیو اکتیو قادر به نفوذ فلز و واکنش به بی نظمی آن است. به این ترتیب، از 10 تا 25 درصد از تمام درزها را بررسی می کنم، اگر طراحی مسئول باشد، سپس همه درزها.

به عنوان یک منبع تابش با استفاده از عناصر شیمیایی مختلف که برای فلزات خاص مناسب هستند:

- کبالت - 60 (فولاد، چدن، مس، برنز و برنج تا ضخامت 25 سانتیمتر)، به لطف نفوذ سخت، این عنصر برای اکثر فولادها و ضخامت های بزرگ مناسب است؛

- سزیم - 137 (فولاد تا 10 سانتی متر)؛

- Iridium-192 (فولاد تا 5 سانتی متر، آلومینیوم تا 10 سانتی متر)؛

- توریم 170 (فولاد و آلومینیوم تا 20 سانتی متر).

با کاهش نفوذ پذیری، نوع آلیاژها و ضخامت آنها کاهش می یابد، اما در عین حال، کیفیت تصویر به طور متوسط باقی می ماند و امکان تعیین نقص های اصلی وجود دارد.

دستگاه قابل حمل اشعه ایکس MART-250

بر خلاف اشعه ایکس، اشعه گاما دارای چندین مزیت است:

- ایزوتوپ ها برای مدت زمان طولانی کار می کنند؛

- تجهیزات سبک تر؛

- امکان عیب یابی گره های پیچیده.

- افزایش نفوذپذیری اشعه؛

مهم است! هر دو نوع اشعه برای انسان بسیار خطرناک هستند. به همین دلیل پذیرش در کار فقط برای کارکنان متخصص آموزش دیده است و در مجموعه کامل تجهیزات حفاظتی لباس پوشیدنی است. محل و عملکرد تجهیزات نفوذی نیز باید محافظت شود. صفحات سرب، صفحه نمایش ها و سایر وسایل برای این منظور استفاده می شود.

تشخیص نقص مغناطیسی

چنین کنترل اتصالات جوش بر اساس خصوصیات خطوط میدان مغناطیسی است که به تغییرات ضخامت فلز رجوع می کنند. با رفع چنین انحراف با دستگاه های خاص، ممکن است خطاهای ضخامت و قسمت بالای آلیاژها با دقت بالا پیدا کنید.

در حال حاضر سه روش متفاوت وجود دارد:

- پودر مغناطیسی

- القاء مغناطیسی؛

- گرافیک مغناطیسی

پودر شامل این واقعیت است که یک پودر خشک یا امولسیون به سطح اعمال می شود، فراتر از مفصل جوش می شود، سپس آلیاژ مغناطیسی می شود و اشتباهات تعیین می شود. اگر "روش خشک" گرفته شود، اکسید آهن یا اکسید ها به عنوان یک پودر عمل می کند. محصول توسط یک الکترومغناطیسی، یک solenoid یا با استفاده از جریان به محصول مغناطیسی می شود. بعد، به آرامی با یک چکش ضربه بزنید، پودر را بگذارید

فرصت برای گرفتن موقعیت شما. مازاد با جریان هوا حذف می شود و سپس نقص ها ثابت می شوند. آخرین مرحله degaussing است.

در روش مرطوب، پودر مغناطیسی با نفت سفید یا روغن مخصوص مخلوط شده است. تعلیق حاصل از آن به درز اعمال می شود و تحرک آن، پراکندگی یا انباشت پودر - شناسایی مستقیم خطاها.

آشکارساز نقص مغناطیسی

با روش القایی، تمام اطلاعات توسط کویل القایی ثبت می شود. دستگاه های خاص - آشکارسازهای نقص، ضبط پراکندگی مغناطیسی در فلزات تا ضخامت 25 میلیمتر.

گرافیک این است که شار مغناطیسی بر روی یک نوار ویژه را تعمیر کند. این در امتداد درز متصل شده است و سپس انحراف بر روی صفحه نمایش لوله رادیویی تعیین می شود.

روشهای مغناطیسی منحصرا برای آلیاژهای فرومغناطیسی مناسب هستند، بنابراین دیگر فلزات قابل بررسی نیستند.

روش کنترل سونوگرافی

در کنار روش قبلی، تشخیص عیب اولتراسونیک امکان انحرافات ناشی از انعکاس امواج از مرزهای رسانه با خواص مختلف را رفع می کند.

منبع اولتراسوند یک سیگنال ارسال می کند که زمانی که پایان آلیاژ رسیده است منعکس می شود. اگر سیگنال نقص در راه خود را در بر دارد، این در موج، که به نوبه خود توسط دستگاه ثابت ثابت شده است، منعکس شده است. نقص های مختلف بازتاب های خود را دارند، بنابراین تعیین ماهیت نقص آسان است.

آشکارساز اختلال التراسونیک

از روش های قبلا شرح داده شده است، این راحت ترین استفاده را در نظر گرفته است. این به دلیل توانایی شناسایی نقص در سطح و عمق فلز است. همچنین، روش محدودیت های سختی مانند مغناطیسی ندارد. تعدادی از فلزات با دانه های بزرگ مانند چدن وجود دارد که قابل تشخیص نیستند، اما برای همه آلیاژهای دیگر، شما می توانید به راحتی کیفیت جوشکاری را کنترل کنید.

یک مشکل دیگر وجود دارد - پیچیدگی رمزگشایی داده ها. افسوس، آشکارسازهای نقص، کاربر را با داده های بسیار خاصی که باید رمزگشایی شوند، ارائه می دهند. بدون تهیه مقدماتی، این کار عملی غیرممکن است؛ بنابراین برای کارها یک متخصص آموزش دیده نیاز است.

بازرسی مویرگی

این روش بر اساس خواص مایع با تنش سطحی پایین است. چنین مایعات در قطره های بزرگ در یک مکان قرار نمی گیرند و تمایل به تخلیه دارند، اما در عین حال می توانند کوچکترین شیارها و حفره ها را پر کنند. نقص سطحی و در موارد نادر از طریق کانال ها به روش مشابهی تعیین می شود.

بازرسی مویرگی

یک راه حل ویژه برای درز استفاده می شود که فورا تمام شیارها، منافذ و سایر نقص های جزئی را پر می کند. سپس بررسی درزگیر می تواند ضعف های عمده را شناسایی کند. برای راحتی بیشتر، رنگ مایع رنگ، اضافه کردن فلورسنت و سایر مواد افزودنی رنگی.

کنترل کیفیت جوشکاری Permeability

این روش ادامهی منطقی مویرگی است. ایده اصلی این است که با استفاده از مایعات با خواص نفوذ عمیق، می توان از طریق زاویه های شوی تعیین کرد.

برای انجام این کار، یک روغن کریستال ساده را بگذارید، در یک طرف آن قرار دهید، و از طرف دیگر لکه های مرطوب را ثابت کنید، سیگنال ها را از طریق کانال ها. در میان کمبودها، لازم است که سطح تمیز کردن کامل و حفظ صحت در تمام مراحل را برای جلوگیری از آلودگی تصادفی از طرف مقابل جوش ذکر شود.

نتیجه گیری

جوش و کنترل کیفیت اتصالات جوش های سازه های فلزی بخش های جداگانه ای از یک فرآیند واحد هستند. مهم نیست که آیا کار در خانه انجام می شود و یا در محل کار، محصول نمی تواند بدون آزمون قدرت مناسب ادامه یابد. روش های شرح داده شده در بالا اجازه می دهد تا کیفیت مفاصل جوش را بدون از بین بردن جوش بررسی کنند.

آژانس فدرال آموزش و پرورش

شعبه موسسه آموزش عالی دولتی آموزش عالی

"موسسه انرژی مسکو (دانشگاه فنی)" در اسمولنسک

گروه مهندسی مواد غذایی

خلاصه ای از نظریه مصالح ساختمانی

در مورد موضوع

کنترل کیفیت جوش

گروه: PI-06

مدرس: Danilenko E.A.

دانشجو: A. Potochkina

اسمولنسک

انجام

طبق GOST 15467-79 کیفیت محصول مجموعه ای از ویژگی های محصول است که مناسب بودن آن برای برآورده ساختن نیازهای خاص مطابق با هدف آن تعیین می شود. کیفیت محصولات جوش بستگی به انطباق مواد با شرایط فنی، وضعیت تجهیزات و تجهیزات، صحت و سطح توسعه مستندات فرآیند، انطباق با رشته تکنولوژیکی و شرایط کارگران دارد. برای اطمینان از ویژگی های بالا فنی و عملیاتی محصولات تنها در شرایط عملکرد دقیق فرآیندهای تکنولوژیکی و ثبات آنها امکان پذیر است. نقش ویژه ای در این زمینه بوسیله روش های مختلف کنترل عینی پروسه های تولید و محصولات به پایان رسیده است. با سازماندهی مناسب کنترل فرایند باید بخشی جدایی ناپذیر از آن باشد. تشخیص نقص ها به عنوان یک سیگنال نه تنها برای رد محصولات، بلکه همچنین برای تنظیم عملیات فن آوری نیز عمل می کند.

در فرایند تشکیل جوش داده شده در فلز جوش در منطقه آسیب دیده، ممکن است نقص ها رخ دهد، یعنی انحراف از استانداردها و الزامات ایجاد شده، منجر به کاهش قدرت، قابلیت اطمینان عملیاتی، دقت، و نیز بدتر شدن ظاهر محصول می شود.

نقص جوش در نتيجه انتخاب نادرست يا متلاشي شدن فرآيند، استفاده از مواد جوشکاري با کيفيت پايين و کيفيت پايين جوشکار است. نقص اتصالات جوش به دلایل وقوع و موقعیت آنها طبقه بندی می شود.

نقص های زیر در مفاصل جوش متمایز می باشد: نفوذ؛ بریدن عدم نفوذ؛ ترکهای خارجی و منافذ؛ ترکهای داخلی و منافذ؛ عدم نفوذ داخلی؛ افزودن سرباره.

1. نقص اتصالات جوش و علل آنها

نقص اتصالات جوش با علل وقوع و موقعیت آنها مشخص می شود. بسته به علل وقوع آنها می توان آنها را به دو گروه تقسیم کرد. گروه اول شامل نقص هایی است که در ارتباط با پدیده های متالورژیکی و حرارتی رخ می دهد که در طول تشکیل، شکل گیری و کریستالی شدن استخر جوش و خنک سازی جوش داده شده جوش داده شده اند: ترک های داغ و سرد در منطقه فلز جوش و منطقه آسیب دیده، منافذ، جوش های سرباره، تغییرات نامطلوب در خواص فلز جوش و حرارت مناطق آسیب دیده است. گروه دوم نقص هایی که نقص ساخت جوش هستند، شامل نقص می شود که منشاء آن عمدتا به علت شکست جوشکاری، آماده سازی نادرست و مونتاژ عناصر ساختاری برای جوشکاری، سوء استفاده از تجهیزات، غفلت و درجه بندی پایین جوشکار و دیگر اختلالات فرآیند است. نقصهای این گروه شامل عدم انطباق درزها با ابعاد محاسبه شده، عدم نفوذ، تخریب، سوزاندن، نفوذ، دهانه هایی که تامین نمی شوند و غیره

نقص ها از محل به داخل و خارج تقسیم می شوند. موارد بیرونی عبارتند از: نقض ابعاد و شکل جوشکاری، نفوذ ناقص، تخریب منطقه همجوشی، اکسیداسیون سطحی، سوزش، نفوذ، سوراخ سطحی، دهانه های ناشی از انفجار و ترک ها در سطح درز. نقص های داخلی شامل موارد زیر است: منافذ داخلی، شماتیک غیر فلزی، عدم نفوذ و ترکهای داخلی. نقض ابعاد و شکل شسته شده در ابعاد ناقص عرض و ارتفاع درز، در تقویت بیش از حد و انتقال ناگهانی از فلز پایه به جوش بیان شده است. این نقص در جوشکاری دستی نتیجه مهارت های غیر متخصص جوشکاری، آماده سازی بدنه لبه های جوش، انتخاب نامناسب جریان جوشکاری، کیفیت پایین مونتاژ برای جوشکاری است. نقص در شکل جو ممکن است به دلیل نوسانات ولتاژ در شبکه باشد.

انواع نقص ها در شکل 1 نشان داده شده است. 1. نقص در شکل و اندازه جوش عبارتست از ناقص بودن، عرض و ارتفاع ناهموار، قطر بینی، زین، کمر و غیره.

این نقایص قدرت را کاهش می دهد و ظاهر جوش را مختل می کند. دلایل وقوع آنها در روشهای مکانیزه جوشکاری، نوسانات ولتاژ در شبکه، انحراف سیم در غلطک های تغذیه، سرعت جوشکاری غیرمتعارف به علت عقب بودن در مکانیزم حرکت دستگاه جوشکاری، زاویه الکترود غلط، نشت فلز مایع به شکاف ها، ناهمواری آنها در طول طول مفصل و t .p نقص در شکل و اندازه درز به طور غیر مستقیم نشان دهنده امکان تشکیل است نقص های داخلی در درز

نودول به عنوان یک نتیجه از جریان فلز مایع در سطح فلز پایه سرد و بدون اتصال با آن تشکیل شده است. آنها می توانند محلی باشند - به شکل قطره های یخ زده فردی و همچنین طول قابل توجهی در امتداد درز. اغلب اغلب، در هنگام انجام جوش افقی در یک صفحه عمودی شکل می گیرد. دلایل تشکیل پوسیدگی، جوش بزرگ جوش است، قوس بیش از حد طولی است، گرایش نامناسب الکترود، و زاویه ای بزرگ از محصول در هنگام شلیک جوش. هنگام انجام درزهای حلقوی، sags با جابجایی کافی و یا بیش از اندازه الکترود از زنی شکل می گیرد. در مکان هایی که از بین می رود، عدم نفوذ، ترک ها و غیره اغلب می تواند شناسایی شود.

زیرزمین آنها حفره های مستطیلی (شیارهای) در فلز پایه در امتداد لبه درز تشکیل شده اند. آنها از جریان جوش بزرگ و قوس طولانی نتیجه می گیرند. علت اصلی تخریب در هنگام انجام جوش های گوشه جابجایی الکترود در جهت دیوار عمودی است. این باعث گرمای قابل ملاحظه ای از فلز دیوار عمودی و خاموش شدن آن بر روی دیوار افقی می شود. زیرزمین منجر به تضعیف قسمت مقطع جوش داده شده جوش و غلظت تنش در آن می شود که ممکن است موجب تخریب شود.

سوختن - این ها از طریق سوراخ در سوراخ تشکیل شده در نتیجه نشت بخشی از فلز حمام است. دلایل تشکیل آنها می تواند یک شکاف بزرگ بین لبه های جوش داده شده، ناهمواری لبه ها، جوش بیش از حد جوش، سرعت جوش ناکافی باشد. اغلب سوختگی ها در طی جوشکاری تشکیل می شوند. فلز نازک و انجام اولین گذار از ورقه ورقه ای. برنز همچنین می تواند به عنوان یک نتیجه از کمپرسور جوشکاری قبل از بارگذاری و یا کوسن شونده ایجاد شود.

ناتمام آنها با استفاده از غیر همجوشی محلی لبه های فلز پایه یا غیر همجوشی بین خود را از غلط های جداگانه در طی جوشکاری چند لایه نام می برند. نشت ها موجب کاهش مقطع عرضی می شوند و باعث ایجاد غلظت تنش در مفصل می شوند که می تواند به طور چشمگیری باعث کاهش مقاومت ساختاری شود. دلایل عدم نفوذ ضعیف تمیز کردن فلز از مقیاس، زنگ زدگی و خاک، ترخیص کوچک در هنگام مونتاژ، بزرگ کردن، زاویه کم عمق، جوش ناکافی جوش، سرعت جوشکاری بالا، جابجایی الکترود از مرکز مفصل است. نشت بیش از مقدار مجاز باید برداشته شود و جوشکاری بعدی.

ترک ، و همچنین عدم نفوذ، خطرناک ترین نقص در جوش هستند. آنها می توانند هر دو در داخل درز و در منطقه آسیب دیده رخ می دهد و در سراسر یا در امتداد درز قرار می گیرد. در اندازه، ترک ها می توانند به صورت ماکرو و میکروسکوپ باشند. شکل گیری ترک ها با افزایش میزان کربن، و همچنین ناخالصی های گوگرد و فسفر تاثیر می گذارد.

افزودنی های سرباره که شامل سرباره در درز است، در نتیجه تمیز کردن ناشی از لبه های قطعات و سطح تشکیل می شود سیم جوش از اکسید و آلودگی. آنها هنگام جوشکاری با قوس طولانی، جریان جوش ناکافی و سرعت جوشکاری بیش از حد بالا، و در طی جوشکاری چند لایه، تمیزکاری ناخالصی از لایه های قبلی رخ می دهد. افزودنی های سرباره مقطع عرضی و قدرت آن را تضعیف می کند.

غیر فلزی هنگام جوش کوچک، گنجاندن شکل می گیرد جریان جوشکاری، هنگام استفاده از الکترود های با کیفیت پایین، سیم جوش، شار، لبه های کثیف و ضعیف تمیز کردن جوش از سرباره در طی جوشکاری چند لایه. هنگامی که حالت جوشکاری نامناسب انتخاب می شود، سرباره و اکسید ها زمان لازم برای افزایش سطح را ندارند و در فلز جوش باقی می مانند. Cracks، خارجی و داخلی، نقص های خطرناک و غیر قابل قبول در جوش هستند. آنها به علت استرس ناشی از فلز از گرما، خنک کننده و انقباض ناهموار آنها تشکیل شده است.

فولادهای با کربن و آلیاژ پس از جوشکاری پس از خنک شدن سخت می شوند، به همین علت ممکن است ترک هایی ایجاد شوند. علت ترک شکاف در فولاد افزایش یافته است ناخالص مضر (گوگرد و فسفر).

منافذ گاز در ظاهر جوش هنگامی که حذف کافی از گازها در طول کریستالیزاسیون فلز جوش نباشد. علل منافذ مواد کربن بالا در جوشکاری فولاد، ریزش در لبه ها، استفاده از شار مرطوب، گازهای محافظ، سرعت بالا جوشکاری، انتخاب اشتباه سیم مایع است. پوسته ها را می توان در گروه های جداگانه در شکل قرار داد، به شکل زنجیر یا حفره های تک. گاهی اوقات آنها به سطح درز به شکل افسانه های شکل قیفی می رسند، که به اصطلاح فیستول شکل می گیرند. پری ها همچنین بخش مقطعی از درز و قدرت آن را ضعیف می کنند، از طریق منافذ منجر به نقض تنگی مفاصل می شود.

سطح و داخلی منافذ به دلیل ورود گازها (هیدروژن، نیتروژن، دی اکسید کربن، و غیره) به فلز جوش، شکل گرفته در طی جوشکاری، بوجود می آیند. هیدروژن از مواد رطوبت، روغن، و پوشش الکترود تشکیل شده است. نیتروژن فلز جوش را از هوا جوی وارد می کند با حفاظت کافی کیفیت فلز جوش داده شده. مونوکسید کربن در طول فرایند فولاد جوش تشکیل می شود زمانی که کربن موجود در فلز از بین می رود. اگر فولاد جوش داده شود و الکترودها دارای مقدار کربن بالا باشند، پس با کمبود دی اکسید کننده ها در حمام جوشکاری و با سرعت جوشکاری بالا، مونوکسید کربن زمان زیادی برای ایستادگی کردن و در فلز جوش وجود ندارد.

بنابراین تخلخل ناشی از تهیه ضعیف لبه های جوش داده شده (آلودگی، زنگ زدگی، روغنکاری)، استفاده از الکترودهای مرطوب، شار مرطوب، کمبود دی اکسید کننده ها، سرعت جوشکاری بالا است.

ريز ساختار منطقه جوش و گرما تا حد زیادی ویژگی خواص جوش داده شده را مشخص می کند و کیفیت آنها را مشخص می کند.

نقص های ریزساختار عبارتند از: افزایش محتوای اکسید و غیرهمیلیدهای مختلف، میکروپورها و میکروکراکها، دانه درشت، بیش از حد حرارت، فرسودگی فلز، و غیره. گرمای بیش از حد توسط دانه های سنگین و خرد شدن ساختار فلز مشخص می شود. سوختن بیشتر خطرناک است - حضور دانه ها با مرزهای اکسید شده در ساختار فلزی. چنین فلزاتی شکنندگی را افزایش داده و قابل اصلاح نیست. علت فرسودگی ضعیف حفاظت درزهای جوش در طی جوشکاری و همچنین جوشکاری با شدت زیاد بیش از حد است.

2. روش کنترل اتصالات جوش. روش های غیر مخرب کنترل

سازه های جوش در تمام مراحل تولید آنها کنترل می شوند. علاوه بر این، دستگاه ها و تجهیزات به صورت سیستماتیک بررسی می شوند. در کنترل اولیه، مواد اصلی و کمکی بررسی می شود، مطابق با طراحی و شرایط فنی ایجاد می شود.

مهم ترین لحظه کنترل فعلی عملکرد جوشکاری است. سازماندهی کنترل جوشکاری می تواند در دو جهت انجام شود: کنترل فرآیند جوشکاری خود و یا محصولات حاصل شده.

بسته به اینکه آیا یکپارچگی اتصال جوش نقض شده یا تحت کنترل نیست، روش های غیر مخرب و مخرب کنترل وجود دارد.

روشهای غیرمخرب کنترل کیفیت اتصالات جوش شامل بازرسی خارجی، نظارت بر نفوذ پذیری (یا تنگی) ساختارها، نظارت بر تشخیص نقص هایی که به سطح می رسند، نظارت بر نقص های پنهان و داخلی.

در برخی از صنایع، آزمایش غیر مخرب اتصالات جوش شده به یک فرآیند تکنولوژیکی مستقل منزوی شده است، زیرا در بیشتر موارد شدت کار کنترل با سختی کار فرآیند جوشکاری مقایسه می شود. هزینه کنترل در ساخت تعدادی از ساختارها بیش از هزینه جوشکاری آنهاست و هزینه عملیات کنترل می تواند به 25 تا 35 درصد کل هزینه ساختار برسد. این در درجه اول به این دلیل است که سطح مکانیزاسیون و اتوماسیون کارهای جوشکاری بسیار بالا است (~ 35-40٪)، در حالی که سهم تست های غیر مخرب اتوماتیک ناچیز است (1-2٪).

بازرسی خارجی و اندازه گیری جوش - ساده ترین و گسترده ترین روش های کنترل کیفیت. آنها اولین عملیات کنترل برای پذیرش واحد یا محصول جوش داده شده هستند. هر نوع جوش تحت این نوع کنترل قرار می گیرد، صرف نظر از اینکه چگونه در آینده آزمایش می شود.

معاینه خارجی جوشکار نقص های خارجی را نشان می دهد: عدم نفوذ، گره ها، تخریب، ترک های خارجی و منافذ، جابجایی لبه های جوش قطعات و غیره بازرسی تصویری هر دو با چشم غیر مسلح انجام می شود و با استفاده از یک ذره بین با بزرگنمایی تا 10 برابر می شود.

اندازه گیری جوش اجازه می دهد که کیفیت یک جوش جوش داده شود: یک مقطع ناکافی جوش، قدرتش را کاهش می دهد و بیش از حد بزرگ استرس و سویه های داخلی را افزایش می دهد. ابعاد مقطع عرض جوش به وسیله پارامترهای آن بسته به نوع اتصال بررسی می شود. در ناحیه لب، عرض، ارتفاع، اندازه پاشنه در طرف ریشه یقه را بررسی کنید، در گوشه - پاهایت را اندازه گیری کنید. پارامترهای اندازه گیری باید مطابق با مشخصات یا GOST باشد. ابعاد جوش معمولا با اندازه گیری وسایل یا قالب های خاص کنترل می شود.

معاینه خارجی و اندازه گیری جوش ها فرصتی برای قضاوت در مورد کیفیت جوشکاری ندارند. آنها فقط نقص های جوش خارجی را ایجاد می کنند و به آنها می توانند مناطق مشکوک خود را شناسایی کنند که می توانند با روش دقیق تر بررسی شوند.

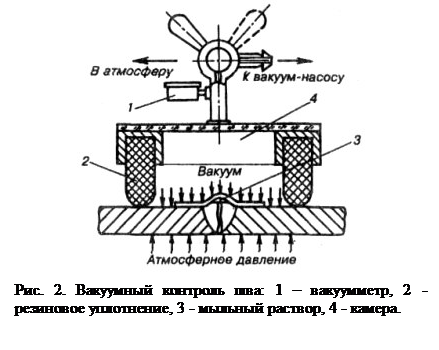

کنترل شدت جوش و مفاصل. جوش و مفاصل تعدادی از محصولات و سازه ها باید از الزامات نفوذپذیری (تنگی) برای مایعات و گازهای مختلف برخوردار باشند. با توجه به این، در بسیاری از سازه های جوش داده شده (ظروف، خطوط لوله، تجهیزات شیمیایی و غیره)، جوش تحت کنترل برای تنگی قرار می گیرند. این نوع کنترل پس از نصب یا ساخت انجام می شود. نقص شناسایی شده توسط معاینه خارجی قبل از آزمایش حذف می شوند. سختی جوش توسط روش های زیر کنترل می شود: مویرگی (نفت سفید)، شیمیایی (آمونیاک)، حباب (هوا یا فشار هیدرولیک)، آشکارسازهای نشتی خلاء یا گاز.

یک برنامه ویژه برای پیاده سازی برنامه توسعه و به اجرا درآمد تولید جوشکاری معیارهای مدرن و روش های آزمایش غیر مخرب (انتشار صوتی، هولوگرافی، توموگرافی و ...). تست غیر مخرب سنتی توسعه بیشتری خواهد یافت. چنین روشهایی شامل تشعشع، سونوگرافی، تشخیص مغناطیسی و مویرگی و همچنین آزمایش نشت محصولات است.

کنترل نفت این بر اساس پدیده فیزیکی کاپیتالیسم است که شامل توانایی کریستال در افزایش عبور مویرگی - از طریق منافذ و ترک ها می شود. در طول آزمایش، جوش با یک راه حل آبی گچی در طرف پوشیده شده است که برای بررسی و تشخیص نقص در دسترس است. پس از خشک شدن سطح رنگ در قسمت پشت، بافت بسیار شبیه به نفت سفید است. اتصالات شل با حضور علامت های نفتی نفوذ شده در پوشش گچ تشخیص داده می شوند. ظهور لکه های فردی، منافذ و فیستول ها، نوارها را نشان می دهد - از طریق ترک ها و جوش های ناقص در درز. با توجه به قدرت نفوذ زیاد نفت سفید، نقص هایی با اندازه عرضی 0.1 میلی متر یا کمتر شناسایی می شوند.

کنترل آمونیاک بر اساس تغییر رنگ برخی از شاخص ها (محلول فنولفالتین، نیترات اسید جیوه) تحت تاثیر قلیایی. گاز آمونیاک به عنوان یک عامل کنترل استفاده می شود. هنگامی که در یک طرف نوار کاغذ پشته بافته شده با 5 درصد از محلول نشان داده شده، و در طرف دیگر از درز با مخلوط آمونیاک با هوا درمان می شود. آمونیاک، از طریق نشت جوش نفوذ می کند، نشانگر را در مکان هایی از نقص نشان می دهد.

کنترل فشار هوا (هوای فشرده و یا گازهای دیگر) شامل مخازن تحت فشار و خطوط لوله، و همچنین مخازن، مخازن و غیره هستند. این تست برای بررسی چقرمگی کلی محصول جوش داده شده است. محصولات کوچک به طور کامل در حمام آب غوطه ور می شوند و پس از آن هوای فشرده تحت فشار قرار می گیرد که 10 تا 20 درصد بالاتر از کارگر است. پس از فشار داخلی به ورقه های جوش اعمال می شود، ساختارهای بزرگ با نشانگر فوم (معمولا یک راه صابون) پوشیده شده است. حضور نشت در درزها با ظهور حباب های هواپیما مورد قضاوت قرار می گیرد. هنگام آزمایش با هوای فشرده (گاز)، احتیاط های ایمنی باید مشاهده شود.

کنترل فشار هیدرولیک مورد استفاده در بررسی قدرت و چگالی عروق مختلف، دیگ بخار، بخار، خط لوله آب و گاز و دیگر سازه های جوش داده شدهکار تحت فشار است قبل از آزمایش، محصول جوش داده شده به طور کامل با شمع های ضد آب مهر و موم شده است. درزهای جوش داده شده از سطح بیرونی، به طور کامل خشک می شوند. سپس محصول با فشار بیش از حد آب 1.5 تا 2 بار پر می شود و برای یک زمان معین نگهداری می شود. مکان های معیوب به وضوح نشان می دهد نشت، قطره یا مرطوب شدن سطح درزها.

کنترل خلاء تحت جوش قرار می گیرند که نمی توانند با نفت سفید، هوا و آب آزمایش شوند و تنها از یک طرف قابل دسترسی باشند. آن را به طور گسترده ای مورد استفاده قرار می گیرد در هنگام چک کردن جوش پایین بطری، نگهدارنده های گاز و دیگر سازه های ورق. ماهیت روش این است که ایجاد یک خلاء در یک طرف بخش کنترل شده جوش و ثبت نفوذ هوا از طریق نشت در یک طرف جوش. کنترل با کمک یک محفظه خلاء قابل حمل انجام می شود که در قسمت قابل دسترس از جوش داده شده، که قبلا با یک محلول صابون مرطوب شده (شکل 2) نصب شده است، انجام می شود.

بسته به شکل محصول کنترل شده و نوع اتصال، می توان از محفظه های مسطح، زاویه ای و کروی استفاده کرد. برای ایجاد خلاء از پمپ های خلا مخصوص استفاده می کنند.

کنترل فلورسنت و کنترل رنگ همچنین با تشخیص نقص مویرگی، با کمک مایعات مخصوصی که به سطح کنترل شده محصول اعمال می شود، انجام می شود. این مایعات با قابلیت خیساندن بالا، نفوذ به کوچکترین نقص سطح - ترک، منافذ، عدم نفوذ. کنترل فلورسنت بر اساس ویژگی های خاصی از مواد تحت تابش اشعه ماورای بنفش است. قبل از کنترل سطح درز و منطقه آسیب دیده، آنها از سرباره و خاک تمیز می شوند، یک لایه مایع نفوذی به آنها اعمال می شود که پس از آن حذف می شود و محصول خشک می شود. برای تشخیص نقص، سطح با اشعه ماوراء بنفش تابش می شود - در مکان های نقص، عوارض مایع با لومینسانس تشخیص داده می شود.

کنترل رنگ دروغ در این واقعیت است که یک سیال مرطوب به سطح تمیز شده از جوش داده شده اعمال می شود، که، تحت عمل نیروهای مویرگی، نفوذ به حفره های نقص. پس از حذف آن، رنگ سفید روی سطح ورقه استفاده می شود. آثار ماندگاری مایع، محل نقص را نشان می دهد.

کنترل توسط آشکارسازهای نشت گاز با برق و برای آزمایش ساختارهای جوش داده شده مورد استفاده قرار می گیرد، به عنوان مثال آشکارسازهای نشت کاملا پیچیده و گران هستند. آنها از هلیوم به عنوان یک شاخص گاز استفاده می کنند. با قدرت نفوذ بالا، می تواند از طریق کوچکترین اختلالات در فلز عبور کند و توسط یک آشکارساز نشت ثبت می شود. در فرایند کنترل، جوشکاری می شود یا حجم داخلی محصول با مخلوط نشانگر گاز با هوا پر می شود. گاز نفوذ از طریق نشت توسط پروب گرفته شده و در یک آشکارساز نشت تجزیه و تحلیل می شود.

برای شناسایی نقایص پنهان داخلی با استفاده از روش های زیر کنترل.

روش های کنترل مغناطیسی بر اساس تشخیص میدان های پراکندگی مغناطیسی تشکیل شده در مکان های نقص در هنگام مغناطیس کردن محصولات کنترل شده است. محصول با بسته شدن هسته الکترومغناطیسی یا قرار دادن آن در داخل سلونوئید، مغناطیسی می شود. جریان شار مغناطیسی مورد نیاز نیز می تواند با عبور از طریق پیچ (3 تا 6 نوبت) سیم جوش بر روی قطعه آزمایش ایجاد شود. بسته به روش تشخیص پراکندگی، روش های زیر از کنترل مغناطیسی تشخیص داده می شود: روش پودر مغناطیسی، القایی و مغناطیسی. در روش پودر مغناطیسی، یک پودر مغناطیسی (مقیاس، ضایعات آهن) به صورت خشک (روش خشک) یا یک سوسپانسیون یک پودر مغناطیسی در یک مایع (محلول صابون، روش آب شور) به سطح ترکیب مغناطیسی اعمال می شود. در بالای محل نقص، خوشه های پودر در شکل یک طیف مغناطیسی به درستی گسسته خواهند شد. برای تسهیل تحرک محصول پودر به آرامی از بین می رود. با کمک پودر مغناطیسی، ترک هایی که به چشم غیر مسلح، ترک های داخلی در عمق بیش از 15 میلی متر، جداسازی فلز، و همچنین منافذ، پوسته ها و سرباره های بزرگ در عمق بیش از 3-5 میلیمتر نشان نمی دهند. در روش القایی، شار مغناطیسی در محصول توسط یک الکترومغناطیسی جریان متناوب القا می شود. نقص توسط یک یاب شناسایی می شود، در یک کویل که تحت تاثیر یک میدان محرمانه، EMF بوجود می آید، باعث ایجاد یک سیگنال نوری یا صدا بر روی نشانگر می شود. با روش مغناطیسی (شکل 3)، میدان مغناطیسی روی یک نوار مغناطیسی الاستیک ثابت می شود، به شدت به سطح مفصل فشرده می شود. ضبط بر روی آشکارساز نقص مغناطیسی تکثیر می شود. در نتیجه مقایسه ترکیب کنترل با استاندارد، نتیجه گیری در مورد کیفیت ترکیب ساخته شده است.

روش های کنترل رادیواکتیو روش های کنترل قابل اعتماد و گسترده بر اساس توانایی اشعه ایکس و گاما برای نفوذ به فلز است. تشخیص نقص در روش های تابش بر اساس جذب های مختلف اشعه ایکس یا گاما توسط بخش های فلزی با و بدون نقص است. اتصالات جوش با دستگاه های ویژه ایفای نقش می کنند. در یک طرف درز، یک منبع تابش در فاصله ای از آن قرار گرفته است، در طرف مقابل یک کاست با یک فیلم عکاسی حساس به شدت فشرده شده است (شکل 4). هنگامی که اشعه های اسکن می شوند از طریق جوش عبور می کنند و فیلم را اشباع می کنند. در مکان هایی که منافذ وجود دارد، سرچشمه ها، نفوذ ناقص، ترک های بزرگ، نقاط تاریک بر روی فیلم شکل می گیرد. نوع و اندازه نقص ها با مقایسه فیلم با تصاویر مرجع تعیین می شود. منابع اشعه ایکس دستگاه های خاص (RUP-150-1، RUP-120-5-1، و غیره) هستند.

مکیدن اشعه ایکس توصیه می شود که نقص در قطعات با ضخامت تا 60 میلی متر مشخص شود. همراه با رادیوگرافی (قرار گرفتن در معرض فیلم)، فلوروسکوپی نیز استفاده می شود، به عنوان مثال دریافت سیگنال در مورد نقص در اسکن فلز روی صفحه با پوشش فلورسنت. نقص های موجود در این مورد بر روی صفحه نمایش در نظر گرفته شده است. این روش را می توان با دستگاه های تلویزیون ترکیب کرد و کنترل را برای انجام در یک فاصله انجام داد.

هنگامی که ترکیبات جوش با اشعه گاما اشعه ایکس می شوند، منبع اشعه ایزوتوپ های رادیواکتیو: کبالت 60، توریم 170، ایریدیم 192 و غیره آمپول با ایزوتوپ رادیواکتیو در یک ظرف سرب قرار می گیرد. تکنولوژی انجام یک نیمکره شبیه شبیه اشعه ایکس است. تابش گاما در برابر سفتی بیشتر و طول موج کوتاهتر از اشعه X متفاوت است، بنابراین می تواند به یک فلز به عمق بیشتری نفوذ کند. این اجازه می دهد تا شما را از طریق فلز با ضخامت 300 میلی متر مشاهده کنید. معایب اشعه ایکس اشعه گاما در مقابله با اشعه ایکس، حساسیت کمتری هنگام انتشار یک فلز نازک (کمتر از 50 میلی متر)، عدم توانایی برای کنترل شدت تابش و بیشترین خطر تابش گاما در هنگام بی ادعایی با دستگاه های گاما است.

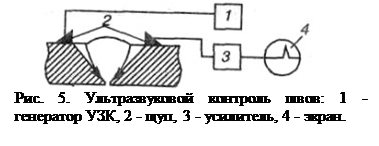

کنترل اولتراسوند بر اساس توانایی امواج التراسونیک نفوذ فلز به عمق بیشتر و از مناطق معیوب در آن منعکس شده است. در فرآیند نظارت، یک پرتو ارتعاشات اولتراسونیک از یک پروب ویبره ای (پیزوکریستال) به یک درز کنترل شده وارد می شود. هنگامی که یک ناحیه معیوب روبرو می شود، موج اولتراسونیک از آن بازتاب می شود و توسط یک پروب دیگری می شود، که ارتعاشات اولتراسونیک را به یک سیگنال الکتریکی تبدیل می کند (شکل 5).

پس از تقویت آنها، این نوسانات به صفحه ای از لوله اشعه کاتدی از آشکارساز ضایعه تغذیه می شود، که نشان دهنده حضور نقص ها است. ماهیت پالس ها بر اساس طول نقص و عمق رخداد آنها محاسبه می شود. تست التراسونیک می تواند با دسترسی یک طرفه به جوش بدون برداشتن افزایش و پیش درمان سطح جوش انجام شود.

تست التراسونیک دارای مزایای زیر است: حساسیت بالا (1-2٪)، که اجازه می دهد تا تشخیص، اندازه گیری و قرار دادن نقص با مساحت 1-2 mm2؛ توانایی نفوذ بالا امواج التراسونیک، که اجازه می دهد تا قطعاتی از ضخامت بزرگ را کنترل کنند؛ توانایی کنترل اتصالات جوش با رویکرد یک طرفه؛ عملکرد بالا و عدم وجود تجهیزات بزرگ. نقص قابل توجهی در آزمایش اولتراسونیک مشکل ایجاد نوع نقص است. این روش به عنوان نوع اصلی کنترل استفاده می شود و به صورت اولیه، به دنبال اشعه ایکس یا انتقال تابش گاما از اتصالات جوش داده می شود.

3. روش های کنترل با تخریب مفاصل جوش

این روش کنترل کیفیت اتصالات جوش شامل آزمون های مکانیکی، مطالعات متالوگرافی، آزمایش های ویژه برای به دست آوردن خصوصیات اتصالات جوش است. این آزمایش ها بر روی نمونه های جوش داده شده از محصول یا از اتصالات کنترل ویژه جوشکاری انجام می شود - نمونه های تکنولوژیکی که مطابق با الزامات و تکنولوژی برای جوشکاری محصول در شرایط مربوط به جوشکاری محصول ساخته شده است.

هدف از آزمون این است: ارزیابی قدرت و قابلیت اطمینان اتصالات جوش و ساختارها؛ ارزیابی کیفی فلز پایه و پرکننده؛ ارزیابی صحیح تکنولوژی انتخاب شده؛ ارزیابی صلاحیت از جوشکارها.

خواص مفصل جوش با خواص فلز پایه مقایسه شده است. نتایج در صورت عدم رعایت سطح مشخص رضایت بخش خواهند بود.

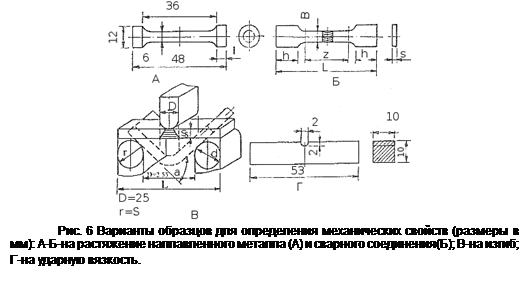

تست های مکانیکی طبق GOST 6996-66 انجام می شود که شامل انواع مختلفی از آزمون های مربوط به اتصالات جوش و فلز جوش می باشد: تست اتصالات جوش به طور کلی و فلز از قسمت های مختلف آن (فلز جوش، منطقه آسیب دیده، فلز پایه) برای کشش ایستا، خمشی آماری، مقاومت در برابر پیری، اندازه گیری سختی.

نمونه های کنترل برای آزمون های مکانیکی، اندازه ها و اشکال خاصی را انجام می دهند.

آزمون کششی استاتیک، قدرت اتصال جوش داده شده را تعیین می کند. آزمایش های خمشی استاتیک، پلاستیکی مفصل را با اندازه زاویه خم قبل از تشکیل اولین کرک در ناحیه کشش، تعیین می کند. تست های خمشی استاتیک بر روی نمونه هایی با درزهای طولی و عرضی انجام می شود که با ورقه تقویت شده برداشته شده و با فلز پایه ریخته می شود. تست های خمش ضربه و همچنین پارگی، چقرمگی جوش داده شده را تعیین می کنند. بر اساس نتایج تعیین سختی، تغییرات ساختاری و درجه سختی فلز در خنک شدن پس از جوشکاری، مورد قضاوت قرار گرفته است.

وظیفه اصلی تحقیق متالوگرافی، ایجاد ساختار فلز و کیفیت جوش داده شده برای شناسایی حضور و طبیعت نقص است. مطالعات متالوگرافی شامل روش های کلان و میکرو سازنده برای تجزیه و تحلیل فلزات است.

با روش کلان سازي مطالعه ماکروسکوپهای و شکستگی فلز با چشم غیر مسلح یا با ذره بین. تحقیق ماکرو اجازه می دهد تا ماهیت و موقعیت نقص های قابل مشاهده در مناطق مختلف جوش داده شده را تعیین کند.

با تجزیه و تحلیل میکرو سازگار ساختار فلز با بزرگنمایی 50 تا 2000 برابر با استفاده از میکروسکوپ نوری مورد بررسی قرار می گیرد. معاینه میکروسکوپی اجازه می دهد تا کیفیت فلز را تعیین کند، از جمله تشخیص فرسودگی فلز، حضور اکسید، آلودگی فلز جوش با ترکیبات غیر فلزی، اندازه دانه های فلزی، تغییر ترکیب، ترک های میکروسکوپی، منافذ و برخی از نقص های ساختاری دیگر. روش تولید بخش نازک برای مطالعات متالوگرافی شامل برش نمونه های از اتصالات جوش، سنگ زنی، پرداخت و اچینگ کردن سطح فلز با اکسنده های خاص است. مطالعات متالوگرافی با اندازه گیری سختی و در صورت لزوم تجزیه شیمیایی فلز مفاصل جوش افزوده می شود. تست های ویژه با هدف به دست آوردن خصوصیات اتصالات جوش داده شده، با توجه به شرایط عملیاتی سازه های جوش داده شده: تعیین مقاومت خوردگی برای سازه های عامل در محیط های مختلف خوردگی؛ استحکام خستگی تحت بارگذاری چرخه؛ حالت خزش درجه حرارت بالا و دیگران

همچنین روش های کنترل با تخریب محصول را اعمال کنید. در طول چنین آزمایشات، توانایی سازه ها برای مقاومت در برابر بارهای مشخص شده طراحی شده و بارهای مخرب تعیین می شوند، به عنوان مثال حاشیه واقعی ایمنی هنگام تست محصولات با تخریب، برنامه بارگیری آنها باید با شرایط عملیات محصول در حین عملیات مطابقت داشته باشد. تعداد محصولات تحت آزمایش با تخریب با شرایط فنی مشخص شده و بستگی به درجه مسئولیت خود، سیستم سازماندهی تولید و توسعه تکنولوژیکی ساختار دارد.

روش های کنترل مخرب عبارتند از روش های آزمون نمونه های کنترل به منظور دستیابی به ویژگی های مورد نیاز یک جوش داده شده جوش داده شده.

این روش ها می توانند بر روی نمونه های کنترل شده و بر روی بخش هایی که از هم جدا شده اند، استفاده شوند. به عنوان یک نتیجه از روش های کنترل مخرب، آنها بررسی صحت مواد انتخاب شده، حالت ها و فن آوری های انتخاب شده، ارزیابی صلاحیت جوشکار.

تست های مکانیکی یکی از روش های اصلی تست مخرب هستند. بر طبق داده های آنها، می توان انطباق مواد پایه و جوش داده شده با شرایط فنی و استانداردهای دیگر موجود در صنعت را قضاوت کرد.

آزمایش های مکانیکی شامل:

- تست جوش داده شده به طور کلی در بخش های مختلف آن (فلز جوش، فلز پایه، منطقه گرما آسیب دیده) برای استاتیک (کوتاه مدت) تنش؛

- خم استاتیک؛

- خم شدن اثر (در نمونه های بتونه)؛

- مقاومت در برابر پیری مکانیکی؛

- اندازه گیری سختی فلز در نقاط مختلف جوش داده شده.

نمونه های کنترل برای آزمایش های مکانیکی از همان فلز، به روش مشابه و با همان جوشکار به عنوان محصول اصلی ساخته می شوند.

در موارد استثنایی، نمونه های کنترل مستقیم از اقلام آزمون برداشته می شوند. انواع نمونه ها برای تعیین خواص مکانیکی جوش داده شده در شکل 1 نشان داده شده است. 6

کشش استاتیک تست قدرت اتصالات جوش داده شده، قدرت عملکرد، طول عمر نسبی و تنگ شدن نسبی. خم شدن استاتیک برای تعیین پلاستیسیت ترکیب توسط اندازه زاویه خم قبل از تشکیل اولین کرک در منطقه کشش انجام شده است. تست های خمشی استاتیک بر روی نمونه هایی با درزهای طولی و عرضی انجام می شود که با ورقه تقویت شده برداشته شده و با فلز پایه ریخته می شود.

خم شدن ضربه - آزمون تعیین چقرمگی جوش داده شده جفت نتایج تعیین سختی را می توان بر روی ویژگی های مقاومت، تغییرات ساختاری فلز و پایداری جوش در برابر شکست شکننده قضاوت کرد. بسته به مشخصات، محصول ممکن است به شوک شکسته شود.

نتیجه گیری

لازم به ذکر است که از میان روش های بازرسی فهرست شده هیچ کس نمی تواند تشخیص تمام نقص های جوش را تضمین کند. هر یک از این روش ها مزایا و معایب خاص خود را دارد. به عنوان مثال، هنگام استفاده از روش های کنترل تابش، آنها به طور قابل اعتماد می تواند نقص حجمی اندازه کوچک (0.1 میلی متر و بیشتر) و خیلی بدتر - عدم همجوشی، ترک و نپروور (~ 35-40٪). روش اولتراسونیک، در مقابل، به نقصهای مساوی حساس است و در ساختار مانیتور با نقص هایی در قالب منافذ با اندازه 1 میلیمتر یا کمتر موثر است. برای تشخیص نقص های سطح، از روش های کنترل مویرگی یا مغناطیسی استفاده می شود.

تمرین نشان می دهد که سازماندهی مناسب فرآیندهای کنترل، و همچنین کاربرد ماهرانه یک یا چند روش یا ترکیبی از روش های کنترل، امکان سنجی کیفیت مفاصل جوش با قابلیت اطمینان بالا را نشان می دهد.

و برای از بین بردن نقص در جوش، از تکنیک های زیر استفاده کنید:

با تکمیل جوش یک ورقه فلزی اضافی، عدم تکمیل جوش ها از بین می رود. در این مورد، سطح پوشانده شده باید به وسیله یک ابزار ساینده یا یک قلم فلزی به یک درخشش فلزی تمیز شود. تقویت بیش از حد این درز با یک ابزار ساینده یا پنوماتیک حذف می شود. نشت، دهانه ها، تخلخل و غیر فلزی از طریق برش پنوماتیک و یا پاکسازی کل ناحیه معیوب با ابزار ساینده و سپس جوش حذف می شوند. اغلب استفاده می شود ذوب منطقه معیوب با اکسیژن سطح برش یا برش هوا قوس. زیرپوشش ها روکش های غلتکی نازک با استفاده از یک ابزار ساینده یا با یک سوراخ پنوماتیک، میلوها از بین می روند. ترک های خارجی توسط برش و جوشکاری بعدی حذف می شوند. برای جلوگیری از گسترش ترک در انتهای حفره های حفاری. برش های برش را برش یا برش انجام می دهند. لبه های برش تمیز شده از سرباره، تکه های فلزی، ریخته گری و دم. درزها با ترک های داخلی برش داده می شوند و مجددا دم می کنند. در حضور شبکه ای از ترک ها، ناحیه معیوب برداشته می شود و به جای جوش، یک پچ اعمال می شود.

فهرست منابع مورد استفاده

1. نقص و کنترل کیفیت اتصالات جوش http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. کنترل کیفیت جوش http://www.elfplast.ru/welding/quality/

3. کنترل کیفیت کار جوش. http://www.biysk.ru/~zimin/00100/00085.html

4. روش های مخرب کنترل اتصالات جوش http://www.techno-sv.ru/kontrol-svarki2.html