برش فلز قوس الکتریکی. ماهیت و کاربرد برش قوس پلاسما

جوهر برش هواپیما متشکل از ذوب فلز در طول خط برش با قوس زغال سنگ (سوزاندن بین انتهای الکترود کربن و فلز) و زور مایع فلزی مذاب با یک جت هوا فشرده است. برش هوايي بهتر از فولاد است، بدتر از فلزات غير آهسته. اغلب این روش برای برش سود ریخته گری، و همچنین برای ریختن ریخته گری، حذف جوش های جوش معیوب، سوراخ های سوزاندن و غیره استفاده می شود. فقدان برش هواپیما، فلز غیر کربنیزه است.

البته، طرح های زیادی از مشعل پلاسما وجود دارد که کیفیت و سرعت برش را بهبود می بخشد، در عین حال هزینه های آن را کاهش می دهد. فیوز پلاسما را متوقف می کند و مایع فلزی را از شکاف جدا می کند و گاز محافظ منطقه حفاظت از دسترسی هوا را محافظت می کند و علاوه بر آن منطقه را نیز محافظت می کند. استفاده از انقباض قوس پلاسمای اضافی گاز محافظ سطح استروژن پلاسما و درجه حرارت آن را افزایش می دهد که باعث افزایش سرعت برش می شود در حالیکه همان جریان را حفظ می کند.

در این راه حل گاز پلاسما معمولا آرگون یا مخلوطی از آرگون و هیدروژن است و نوع گاز دوم، محافظ و کنجکاوی، بستگی به نوع فلز برش دارد. برای مثال، هنگام بریدن کم کربن و فولادهای آلی کم، گاز دوم ممکن است هوا یا اکسیژن باشد، که باعث افزایش اضافی در سرعت برش به علت سوزش ایزوترمیک آهن می شود. چگونه بسیاری از پدیده های فیزیکی بیشتری را می توان با موفقیت برابر در عمل استفاده کرد؟

برای برش هوا قوس Aventogen-Mash گیاه Kirovakan تولید کننده برش RVDM-315 و مجموعه تجهیزات RVDl-1000 با یک برش مشابه است.

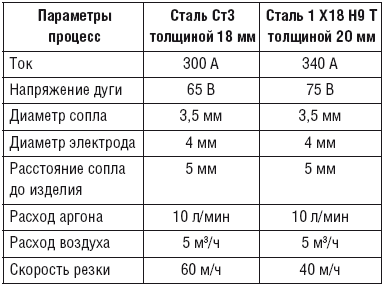

برای برش هوا قوس، کربن، گرافیت و یا الکترودهای پراکنده استفاده می شود. بسته به قدرت فعلی، الکترودهای قطر 6 تا 10 میلی متر در برش RVDM-315 استفاده می شود. در جریان 250-270 A، قطر الكترود 6 میلیمتر در جریان 300-380 A -8 میلیمتر در جریان 480 تا 480 A-10 متر، متر است. برش RVDl-1000، بر خلاف برش RVDm-315، بر روی الکترودهای بخش مستطیلی 15 × 25 mm، طول 250 میلی متر کار می کند. برای قدرت برش قدرت با جریان متناوب، صنعت TDR-1601UZ با یک جریان نامی 1600 A تولید می کند.

این مقاله از ماهانه "طراحی و ساخت" گرفته شده است. استفاده اصلی از الکترود برای جوشکاری کربن، فرایند الکترود کردن و برش است. جوهر فرآیند برش و برش شامل ذوب شدن قوس الکتریکی قطعه کارها در هنگام حذف مواد مذاب با هوای فشرده است.

اثر استفاده از الکترودهای کربن. سهولت عملیات کارایی بالا فرایند کاهش کارایی پردازش کارایی. فرآیندهای که در آن الکترودهای کربنی بیشتر قابل کاربرد هستند. جوشکاری فولاد، چدن و فلزات غیر آهنی، برش قوس و برنامهریزی حذف جوشهای قدیمی، جوشکاری و تمیز کردن ریخته گری آهن و فلزات غیر آهنی، برش فلز در زیر آب. برای افزایش شدت فرآیند برش و برش هوا الکتریکی، الکترودهای کربنی با یک لایه مس الکترولیتی پوشش داده می شوند.

روش برش هوا قوس بر مبنای ذوب شدن فلز در محل برش با حرارت قوس الکتریکی و حذف مداوم آن با جریان هوای فشرده است. قوس بین محصولاتی که برش داده شده و الکترودهای کربنی سوزانده می شوند. هوا فشرده با فشار 0.5 MPa از یک کمپرسور تلفن همراه یا شبکه هوا فشرده کارخانه تامین می شود. این روش برای جداسازی و برش سطح محصولات ورق و پروفیل نورد، حذف بخش های معیوب جوش، ترک، برش ریشه از قسمت پشتی جوش و برای تراشیدن استفاده می شود. در طول برش سطح، اکثر فلزات آهنی و غیر آهنی تحت پردازش قرار می گیرند، در حالیکه جداسازی به فولادهای کربن و آلیاژ، آهن، برنج و آلیاژهای سخت به اکسیداسیون می انجامد. برش جداسازی قوس الکتریکی برای فلز با ضخامت بیش از 30 میلیمتر توصیه می شود.

طیف وسیعی از الکترودهای پیشنهادی

برای مشتریان با نیازهای خاص فعلی، می توان از الکترودهای خاصی ساخته شد.

پارامترهای فیزیکی و مکانیکی

نام: نیمسال: دانشکده: زمینه های مطالعه: گروه. تمرینات آرتور Balabuch. برش حرارتی: اکسیژن و پلاسما. جوشکاری قوس با الکترود های پوشش داده شده. تاریخ: نام معلم: ارزیابی.برش اکسیژن شامل سوزاندن محلی از یک فلز با جریان اکسیژن خالص توسط محلی محل حرارت فلز با حرارت ناشی از احتراق مخلوط اکسیژن و گاز قابل احتراق است. برش اکسیژن زمانی امکان پذیر است که شرایط زیر رعایت شوند: - فلز با اکسیژن سوختگی می کند و واکنش احتراق هم اکسوترمی است؛ - دمای احتراق فلز در اکسیژن زیر نقطه ذوب آن؛ - نقطه ذوب اکسید های به دست آمده پایین تر از نقطه ذوب فلز برش است؛ سرباره باید نازک شود، آسان برای ضربه زدن.

برای جداسازی و برش سطح، فاصله از اسفنج نگهدارنده الکترود تا انتهای الکترود نباید بیش از 100 میلیمتر باشد. همانطور که سوختگی، الکترود به تدریج از فک خارج می شود. سطح برش صاف و صاف است. عرض شیارهای برش 1-3 میلیمتر بزرگتر از قطر الکترود است. برش بر روی جریان مستقیم ساخته شده است قطب معکوس. مقدار فلزی ذوب از حفره متناسب با مقاومت جریان است.

تقریبا فقط آهن و غیر فلزی و فولاد آلیاژی کم و فولاد ریخته گری مناسب برای شرایط هستند، بنابراین آنها فقط می توانند با اکسیژن برش داده شوند تا کیفیت سطح رضایت بخش ناشی از برش حاصل شود، به عنوان مثال صاف، بدون سرخ کردن سرباره و لبه های مذاب. گرما تولید شده توسط واکنش اکسیداسیون آهن، به لحاظ نظری، باید به اندازه کافی برای گرم کردن فلز به نقطه ی فلاش باشد. با این حال، در عمل، برای اطمینان از تداوم فرایند سوختن آهن، همیشه از حرارت گرم استفاده می شود.

در بعضی موارد، هوا با اکسیژن جایگزین می شود، که در فاصله ای از قوس به فلز مذاب منتقل می شود. اکسیژن فلز مذاب را اکسید می کند و از حفره برش خارج می شود. هنگامی که برش هوا قوس، به جای یک زغال سنگ، می توان از یک الکترود فلزی استفاده کرد که یک نازل حلقوی به یک نگهدارنده الکترود معمولی وصل شده است، از طریق آن هوا فشرده به محل برش تحویل می شود.

شعله سوزانده شده نیز سطح فولاد زنگ زده، زایس و سایر ناخالصی هایی را که مانع برش می شود را حذف می کند، اما بهتر است قبل از برش آنها را از بین ببرید، به طور مثال، با ماسه شویی. با هوا، او به او حرارت می دهد و فلز گرم را در هر دو طرف مسیر برش را پوشش می دهد. نمودار زیر نمودار دیافراگم را نشان می دهد برش اکسیژن. اکسیژن جداگانه بر روی آن آزاد می شود و اکسیژن را گرم می کند که همراه با استیلن شعله را به شکل یک گاز قابل احتراق تشکیل می دهد. برش پلاسما شامل ذوب محلی مواد و حذف آن توسط گاز یونیزه پلاسما است که با سرعت بالا از نازل پلاسما جریان می یابد.

جوهر برش هواپیما شامل ذوب شدن فلز از یک خط برش قوس الکتریکی بین پایان الکترودهای کربن و فلز و از بین بردن فلز مایع مایع با جریان هوای فشرده است. معایب این روش

شار و انرژی اضافی جت برای حذف مقدار زیادی از سرباره از محل برش سبب دو برابر قدرت شعله بالاتر از زمان برش بدون شار است. پیوند برش نیز باید یک عدد بزرگتر باشد. برش را از لبه ورق یا سوراخ پیش ساخته آغاز کنید. آغاز برش گرمای سفید را گرم می کند. پس از آن، سوپاپ اکسیژن برش به نیمی از نوبت باز می شود، از جمله به طور همزمان عرضه مخلوط اکسیژن شار. هنگامی که سرباره مذاب به لبه پایین تر محصول بریده می شود، برش شروع به حرکت در طول خط برش می کند، و شیر برش اکسیژن به طور کامل باز می شود. برش باید به طور مساوی حرکت کند؛ در انتهای برش، باید آن را از طریق فلز به ضخامت کامل برداشت. قبل از فولاد تیز کلاس مارنزیتی، آن را به 250 تا 350 درجه سانتیگراد گرم می کند، و برای فولادهای کلاس های فرتی و آستنیتی، حرارت لازم نیست. قدرت شعله گرما و فاصله از انتهای دهان به سطح برش فلز بیشتر از برش اکسیژن معمولی است. هنگام برش مستطیلی از فولادهای آلیاژی بالا، برش عمود بر سطح فلز یا زاویه نصب می شود. فرایند برش اکسیژن شارژ تحت تأثیر انتخاب صحیح فشار و مصرف برش اکسیژن، قدرت شعله گرما، سرعت برش، درجه و میزان مصرف شارژ قرار می گیرد. مصرف اکسیژن و فشار آن بسته به ضخامت فلز برش داده شده و سرعت برش تعیین می شود. مصرف شارژ بهینه به صورت بصری تنظیم می شود. مصرف شار زیاد یا ناکافی باعث کاهش روند برش می شود. اگر سرعت حرکت برش مطابق با تعداد اکسیژن و شار که به منطقه برش داده می شود، فرآیند برش پایدار امکان پذیر است. عرض برش بستگی به ضخامت فلز برش دارد.

مشعل های قوس پلاسمای معمولی با قوس های مستقل می توانند تمام مواد هدایت پذیر را برش دهند. در مقابل، مشعل های مستقل قوس الکتریکی که بین الکترود و نازل مشعل می درخشد، به جای فلز برش، همچنین می توانند مواد غیر رسانایی مانند سرامیک و پلاستیک را برش دهند. توانایی برش تمام فلزات یکی از مزیت های اصلی است. برش پلاسما. این ویژگی با راندمان بالا، کیفیت خوب سطح برش و در صورت برش فلزات با ضخامت تا 30 میلیمتر مشخص می شود، همچنین دارای شاخص های اقتصادی مناسب برای برش لیزر و اکسیژن است.

بر خلاف برش در هوا، برش زیر آب، فلز به شدت با آب خنک می شود، تجهیزات غواصی مانع حرکت برش، دید محدود است. گرما از فلز مورد نیاز برای برش می تواند به دلیل ایجاد یک حباب گاز در محل برش حاصل شود که باعث می شود که آب از شعله و ناحیه ی گرم گرم شود و به دلیل شعله 10 تا 15 برابر قدرت شبیه به کار مشابه در هوا است. شعله گاز، قوس الکتریکی و اکسیژن قوس برش زیر آب استفاده می شود. یک برش اکسیژن هیدروژن و بنزین-اکسیژن وجود دارد. شعله ی برش در بالای آب روشن می شود، سپس هوا فشرده به دهانه منتقل می شود و برش به داخل آب فرو می رود. هنگام کار با عمق زیاد با استفاده از آتش سوزی باتری یا صفحات آتش زا. شعله هیدروژن-اکسیژن یک هسته آشکار ندارد، که پیچیدگی تنظیم آن را دارد، بنابراين، بنزین راحت تر به عنوان یک سوخت است. برش فلز تا زمانی که یک نقطه درخشان نارنجی ظاهر می شود گرم می شود. سپس شامل برش اکسیژن و برش از طریق فلز در ضخامت کامل است. پس از آن، برش در طول خط برش منتقل می شود.

یکی از ضعف های برش پلاسما سطح بالای سر و صدا، تشکیل گازهای سمی، گرد و غبار، تابش اشعه ماوراء بنفش و مادون قرمز است. این از میان چیزهای دیگر جلوگیری می شود. مایع مواد و مشعل را به عمق ده ها میلی متر در زیر آب فرو کرده و از تهویه و صفحه نمایش استفاده کنید.

جوشکاری با این روش شامل ترکیب عناصر با استفاده از یک الکترود فلزی است که به قوس الکتریکی ذوب می شود، همراه با جوش جوش داده شده از فلز مذاب. الکترود یک میله فلزی قطر و طول خاصی است که با یک جرم خاص از خواص ویژه پوشانده شده است، به نام درب. فرآیند جوشکاری معمولا دستی است، زیرا جوشکار نقطه ذوب الکترود را به فلز جوش می دهد، قوس دائمی را حفظ می کند و در عین حال حرکت درخشان آن در طول خط جوشکاری است.

هنگامی که قوس الکتریکی در مقایسه با برش شعله لازم است تا اقدامات اضافی انجام شود. کل جریان جاری به الکترود باید به طور قابل اعتماد به منظور کاهش جریان نشت بی فایده جدا شود. اساسا، برش با یک الکترود ذوب فلز انجام می شود که برش باریک با بهره وری بالا انجام می شود. الکترودهای ساخته شده از فولادهای کربن کم با قطر 6-7 میلیمتر، طول 350-400 میلی متر، با ضخامت پوشش 2 میلی متر است. پوشش از آب با اشباع با پارافین، لاک سلولوئید یا سایر مواد مقاوم در برابر رطوبت محافظت شده است. قدرت جریان مستقیم قطر مستقیم باید 10-20٪ بیشتر باشد، در حالی که برش هوا در اثر سرد شدن قوی فلز پایه و الکترود. برش توسط روش تحمل انجام می شود. همچنین می توان از الکترودهای کربن یا گرافیت استفاده کرد.

این فرایند تا حدودی مکانیزه است و گرانشی است جوش قوسکه در آن الکترود شکل گرفته شده بر روی دستگاه به عنوان آن را تحت عمل گرانش ذوب می کند حرکت می کند. منبع حرارت مورد نیاز برای ذوب کردن الکترود و فلز جوش قوس ولتاژ و شدت داده شده است. انرژی برای تابش آن از یک منبع قدرت جوش داده شده DC با ویژگی های پاک کننده شیب دار یا جریان متناوب بدست می آید. جریان جوشکاری بسته به قطر الکترود، نوع و موقعیت جوشکاری متفاوت است.

تنوع برش قوس الکتریکی برش اکسیژن الکتریکی است، با احتراق قوس بین محصول و الکترود فولادی لوله ای که از طریق اکسیژن برش عرضه می شود. از الکترودهای فلزی، کربن و گرافیت استفاده کنید. برای الکترودهای لوله های بدون درز فولادی با قطر بیرونی 5-7 میلی متر استفاده شده است. در الکترودهای کربن یا گرافیت یک لوله مس یا کوارتز به داخل کانال محوری وارد می شود. برای افزایش هدایت الکتریکی و افزایش قدرت مکانیکی الکترود، میله ها در خارج با یک غلاف فلزی پوشش داده می شوند که در آن یک پوشش ضد آب استفاده می شود. معایب این الکترودها قطر بزرگ آنها (15-18 میلی متر) است که اجازه نمی دهد که الکترود در حفره برش وارد شود. الکترودهای Carborundum با یک غلاف فولاد و پوشش ضد آب نیز استفاده می شود. برش الکترو اسیدی در عمق مستقیم قطر مستقیم در عمق 100 متر انجام می شود.

مقادیر کمتری برای جوشکاری در موقعیت های اجباری مانند سقف، دیوار و اولین درز پذیرفته می شود، یعنی شانت شدت بیش از حد کم در یک قوس ناپایدار از آتش و بیش از حد بیش از حد پاشش و بیش از حد نامطلوب درب قرار دارد. روش جوشکاری با الکترود های پوشش داده شده چند منظوره ترین است زیرا در ترکیب استفاده می شود: - هر دو عنصر نازک و ضخیم. از سوی دیگر، عناصر با ضخامت بیش از 4 میلیمتر چند لایه هستند؛ - انواع و مارک های مختلف فلزات و آلیاژها.

به طور عمده فلزات غیر آهنی و آلیاژ، آهن و نیکل، مس و آلیاژهای آنها جوش داده می شود؛ - انواع اتصالات در هر موقعيت، در شرايط ميداني، در ارتفاعات، زيرا دستگاهها ساده و آسان هستند. مزایا و معایب تکنولوژی برش اکسیژن معایب: محدوده وسیعی از ضخامت عمود بر لبه هزینه پایین برش کم هزینه دستگاه.

برش هوايي براساس ذوب فلزي در طول خط برش توسط قوس الکتريکي با حذف شديد فلز مذاب توسط هوا مي باشد. برش هوايي براي درمان سطح مورد استفاده قرار مي گيرد، اما مي تواند براي برش جداسازي استفاده شود. در طول برش جداسازی، الکترود بر کل ضخامت فلز برش می یابد.

شکاف ها و ناحیه برش، مقاومت ضد زنگ و مقاومت اسیدی، و همچنین مواد دیگر مانند آلومینیوم، مس و غیره نمی توان قطع کرد، زمان پر سر و صدا طولانی است. مزایا و معایب تکنولوژی برش پلاسما مزایا: سرعت برش بالا بدون حرارت - برش سریع یک منطقه تاثیری باریک برش - اثر بخشی نسبتا کم بر روی تمام مواد به دلیل سرعت بالا و کاهش درجه حرارت باریک. مقدار زیادی گاز و بخار در منطقه اثر برش با مشکل در حفظ لبه عمود بر متفاوت است.

برای سطح و جداسازی قوس الکتریکی، استفاده از مشعل ساخت شیلنگ های فشار بالا، 1-58، ساخته شده توسط VNIIAvtogenmash (شکل 54).

در حال حاضر تولید و تولید برش RVD-4A-66.

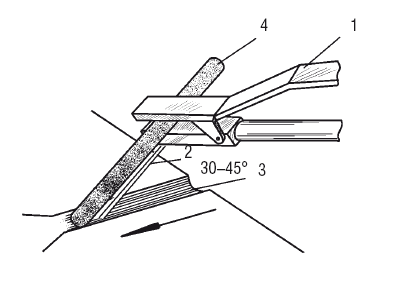

برش با دسته 5 با شیر 4 برای تامین هوا فشرده مجهز شده است. الکترود کربن 1 بین ثابت 3 و 2 فک متحرک محکم می شود. هوا فشرده از طریق دو سوراخ در اسفنج 3 بیرون می آید. از طریق یک شلنگ از طریق نوک پستان 6 تحت فشار 4-5 کیلوگرم بر سانتیمتر بر سانتی متر جریان می یابد و فلز مذاب را از نقطه برش می کشد. موقعیت برش را با برش سطح تقسیم می کند. میزان نفوذ الکترودها نباید بیش از 100 میلیمتر باشد. هنگام برش با یک الکترود کربن، عرض شیار باید 1 تا 3 میلیمتر بزرگتر از قطر الکترود باشد. برای افزایش دوام کار، الکترودهای کربنی با یک لایه مس 0.06-0.07 میلیمتر (الکترودهای HP) پوشش داده می شوند. عملکرد برش هوا قوس بر روی جریان متناوب پایین تر از ثابت است.

معایب: ○ ویژگی های جوشکاری پایین، مخصوصا برای جوشکاری سنگین، ○ سرعت جوشکاری کم، ○ نیاز به حذف سرباره و جایگزینی الکترود، که کارآیی فرایند را کاهش می دهد. ○ کیفیت جوشکاری به شدت به توانایی جوشکار وابسته است. ○ حساسیت بالا نسبت به رطوبت - ○ هزینه نسبتا بالایی از مواد جوشکاری نسبت به روش های دیگر، ○ مقدار زیادی گازهای خروجی و گازهای جوشکاری.

ما توانستیم قابلیت های این دستگاه را در کارگاه سرمقاله ما آزمایش کنیم. آن را با بهره وری از 80٪ مشخص می شود. وزن آن 9 کیلوگرم است و چرخه کاری اسمی 60 درصد است. این یکی از بیشترین پارامترهای مهممشخص کردن جوشکار در. عملیات دستگاه جوش اینورتر شامل افزایش قابل توجهی در فرکانس جریان مصرفی از شبکه می شود. در نتیجه، حتی ترانسفورماتور نسبتا کوچک اجازه می دهد تا بالا جریان جوشکاری. استفاده از تکنولوژی اینورتر می تواند وزن ماشین جوشکاری را به طور قابل توجهی کاهش دهد و حتی در هنگام استفاده از ژنراتورها، جریان پایدار را نیز دریافت کند.

تکنولوژی برش قوس

چندین روش برش فلزات (فولاد، چدن، فلزات غیر آهنی) با قوس الکتریکی را توسعه داده و مورد استفاده قرار می دهد.

1. برش فلزات با استفاده از:

1) الکترود ذوب فلز. این روش شامل ذوب شدن فلز با جریان بالاتر (30-40٪ بیشتر از جوش قوس الکتریکی) است.

سنسورهای دما ساخته شده از انتقال حرارت از طریق گرمای بیش از حد جلوگیری می کند. برای هر نوع عملیات، سازنده تجهیزات تخصصی را ارائه می دهد. هنگام جوشکاری، دسته و نگهدارنده الکترود را به دستگاه جوشکاری وصل کنید. انتخاب قطبش بستگی به نوع مواد جوش داده شده و الکترودهای مورد استفاده دارد. در مورد قطبش مستقیم خطی، نگهدارنده الکترود به یک خروجی منفی متصل شده، و نگهدارنده انبوه به ترمینال مثبت وصل شده است. با این ترتیب، الکترود کمتر از فلز جوش خورده گرم می شود.

قوس الکتریکی در ابتدای برش در لبه بالا تحریک می شود و به تدریج آن را در امتداد لبه حرکت می دهد (شکل 73).

قطره مایع فلزی براق الکترود پوشش محافظ. علاوه بر این، الکترود را از بین می برد، جلوگیری از بستن آن به فلز.

شکل 73. طرح برش توسط الکترود ذوب فلز

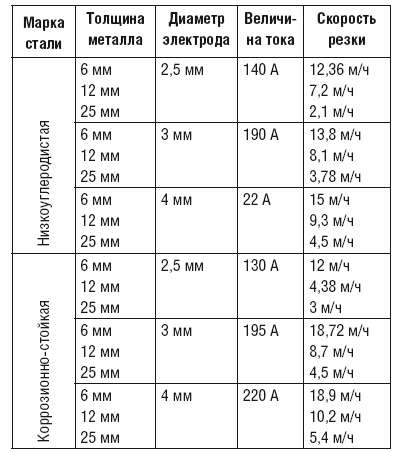

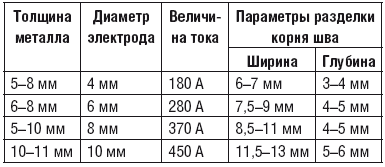

برش در این روش دارای معایبی است؛ به ویژه، آن دارای بهره وری پایین است و کیفیت برش را کم می کند. حالت هایی که برش انجام می شود، در جدول ارائه می شود. 39؛

این امر به ذوب شدن آهسته تر از الکترود منجر خواهد شد و اتصال اجزاء با یک ذوب عمیق انجام می شود. برای قطب معکوس، نگهدارنده الکترود را به مثبت و نگهدارنده انبوه به منفی وصل کنید. این نوع مفصل برای جوشکاری کربن بالا، فولاد آلیاژی و فولاد مخصوص که به گرمای بیش از حد حساس است استفاده می شود. علاوه بر این، ورق های فلزی با این قطبش جوش بهتر می شوند. سازنده توصیه می کند الکترود جوشکاری تا 2، 5 میلی متر. کار قوس بسیار ساده بود.

این امر در مورد هر دو الکترود روتیل و پایه کاربرد دارد. پس از قوس، قوس پایدار بود و روند جوشکاری بدون وقفه ادامه یافت. مفاصل می توانند به طور مساوی بریزند و مفاصل به عمق مورد نظر ذوب می شوند. حتی با جوش طولانی مدت، سوئیچ حرارتی کار نمی کند. جوشکار دارای چراغ نشانگر خاص زمانی که بیش از حد گرم می شود. اجازه دهید دستگاه خنک شود و سپس جوشکاری ادامه دهید. روشن ماشین جوشکاری سوئیچ کار باید

جدول 39

حالت های نمونه برش فلز با الکترود مصرفی

2) الکترودهای کربنی. این روش در هنگام برش چدن، فلزات غیر آهنی و فولاد مورد استفاده قرار می گیرد، زمانی که نیازی به رعایت دقیق تمام ابعاد وجود ندارد و کیفیت و عرض برش قطع نمی شود. در این مورد، برش توسط فلز ذوب در طول خط تقسیم انجام می شود. برش با یک جریان ثابت یا متناوب از بالا به پایین انجام می شود و سطح ذوب را در زاویه ای کمی به سطح افقی قرار می دهد تا جریان فلز مایع را تسهیل کند. حالت های برش در جدول ارائه شده است. 40

3) الکترود تنگستن غير ذوب در آرگون. این روش برش به ندرت مورد استفاده قرار می گیرد، عمدتا در هنگام کار با فولادهای آلیاژی و فلزات غیر آهنی. ماهیت آن نهفته در این واقعیت است که جریان به الکترود عرضه می شود، که در طول جوشکاری مقدار آن بیش از 20-30٪ است و فلز از طریق آن ذوب می شود.

جدول 40

حالت های تقریبی برش فولاد با یک الکترود کربن

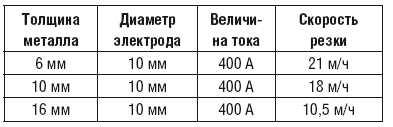

2. برش اکسیژن قوس (شکل 74). در این مورد، فلز توسط قوس الکتریکی ذوب می شود که بین محصول و الکترود ساخته شده از فولاد کم کربن یا فولاد ضد زنگ تحریک می شود (قطر بیرونی 5-7 میلی متر، قطر داخلی 1-3.5 میلی متر است)، پس از آن در جریان اکسیژن عرضه شده از دهانه لوله و اکسیداسیون فلز و منفجر شده است. برش اکسیژن قوس عمدتا در کار زیر آب استفاده می شود.

شکل 74. طرح تجهیزات پست برای برش اکسیژن-قوس: 1 - منبع تغذیه (ترانسفورماتور)؛ 2 - تنظیم کننده؛ 3 - شکستن؛ 4 - کابل؛ 5 - دارنده برق 6 - الکترود 7 - برش RGD-1-56؛ 8 - شل اکسیژن؛ 9 - بطری اکسیژن؛ 10 - گیربکس

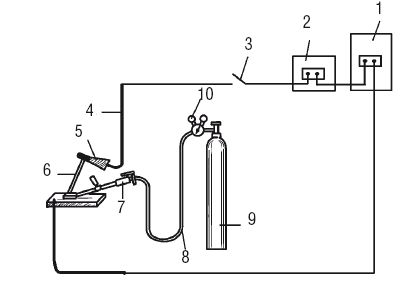

3. برای برش هواپیما (شکل 75)، فلز بوسیله یک قوس الکتریکی که بین محصول و الکترودهای کربن (صفحه یا گرد) هیجان زده شده، ذوب می شود و با جریان هوای فشرده برداشته می شود.

شکل 75. طرح برش هوا قوس: 1 - برش؛ 2 - جریان هوا؛ 3 - شیار؛ 4 - الکترود

فرایند برش با استفاده از جریان مستقیم قطب معکوس انجام می شود (با قطب مستقیم، منطقه گرمایی وسیع تر است، که هنگام برداشتن فلزات مشکل ایجاد می کند) یا جریان متناوب.

مقدار جریان از طریق فرمول تعیین می شود:

جایی که فعلی هستم

K - ضریب 46-48 و 60-62 A / mm برای الکترودهای کربن و گرافیت؛

d قطر الکترود است.

برای این روش از برش ویژه استفاده می شود که دو نوع است و از این رو پیشنهاد می دهد که حالت های برش متفاوت:

برش با تنظیم سازگار از جت هوا؛

برش ها با ترتیب حلقه ای از جریان هوا.

برش هوايي به دو نوع تقسيم شده است که با حالت هاي مختلف (تب 41 و 42) مطابقت دارد:

جاروبرقی سطح مورد استفاده برای برش تشکیل شده در فلز یا جوش جوش نقص ها، سر و گردن ریشه و چمبرگ؛

تقسیم برش در هنگام پردازش از فولاد ضد زنگ و فلزات غیر آهنی استفاده می شود.

جدول 41

حالت های تقریبی سطح برش هوا قوس

جدول 42

حالت تقریبی برش هوا قوس جدا

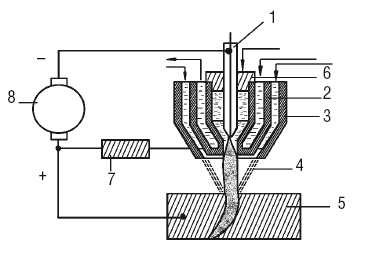

4. برش پلاسما-قوس که اساس آن این است که فلز با یک تخلیه قوس قوی متمرکز شده بر قسمت کوچکی از سطح فلز بریده شده و از یک منطقه برش توسط یک جت گاز با سرعت بالا حذف می شود. گاز سرد ورودی به مشعل جریان دارد الکترود تنگستن و در منطقه تخلیه به یک پلاسما تبدیل می شود که از طریق یک سوراخ کوچک در نازل مس، به شکل جت درخشان روشن با سرعت و دمای بالا، تا 30،000 درجه سانتیگراد یا بیشتر می رسد. نمودار طرح برش پلاسمای قوس در شکل 1 نشان داده شده است. 76

برش پلاسما می تواند یک قوس مستقل یا وابسته باشد. در این مورد، آنها از قوس پلاسما از فعالیت مستقیم یا غیر مستقیم صحبت می کنند.

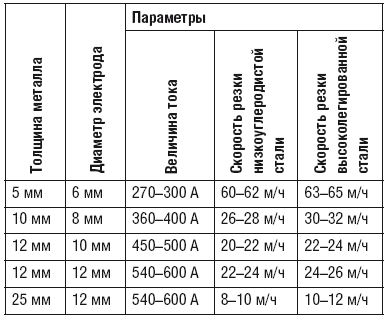

حالت های برش، که می تواند گرا باشد، به صورت گرافیکی در جدول ارائه شده است. 43

شکل 76. طرح فرآیند برش پلاسما: 1 - الکترود؛ 2 - نازل خنک کننده آب 3 - نازل خارجی؛ 4 - جت پلاسما؛ 5 - فلز 6 - واشر عایق؛ 7 - مقاومت بلستر؛ 8 - منبع تغذیه

5. برش چوب زیر آب. در یک محیط مایع مانند آب، شما می توانید یک تخلیه قوس قوی ایجاد کنید که با داشتن دمای بالا و ظرفیت خاص حرارت خاص قادر به تبخیر و جداسازی مایع خواهد بود. ترشح قوس همراه با تشکیل بخارات و گازهایی است که وارد می شوند جوش قوس به داخل پاکت گاز، به عنوان مثال، در واقع، قوس خواهد شد در یک محیط گازی.

جدول 43

حالت تقریبی برش پلاسما دو نوع مواد

قوس جوشکاری پایدار از منابع قدرت استاندارد توسط الکترود های کربنی و فلز داده می شود.

برای برش زیر آب، آنها باید با یک پوشش ضخیم ضد آب (پارافین آغشته) پوشیده شوند، که، هنگام سرد شدن از خارج، آهسته تر از ذرات الکترود ذوب می شود. در نتیجه، در انتهای آن، یک گیره کوچک شکل جامد تشکیل می شود که به موجب آن ثبات پاکت گاز و سوزاندن قوس اطمینان حاصل می شود.