کنترل کیفیت درزهای جوش داده شده قاب فلزی. مقررات جوش سازه های فلزی و کنترل آنها. الزامات فلزات جوش

کیفیت جوش به طور مستقیم بر قابلیت اطمینان کل عنصر تاثیر می گذارد، این امر مخصوصا برای قطعاتی که بارهای افزایش یا تحمل دارند، اهمیت دارد. بنابراین، برای کنترل کیفیت، پس از کار اصلی، بازرسی برای شناسایی نقص انجام می شود. روش های تشخیصی زیادی وجود دارد که به تقسیم می شوند

- مخرب

- غیر مخرب.

اولین اثر یک اثر مکانیکی یا دیگری بر روی جوش است، به منظور شناسایی خطاهای آن. در عین حال بخش یا بخش های جوش داده شده خواص ساختاری خود را از دست می دهند.

روش های کنترل با تخریب مفاصل جوش

برای اطمینان از کیفیت جوش، مهم است که یک برنامه بازرسی جوشکاری با کیفیت بالا داشته باشید. برای انجام این کار، شرکت باید بداند چگونه ارزیابی ویژگی های جوش، تعیین کیفیت جوشکاری و بازرسی جوشکار قادر به انجام تعدادی از روش های مختلف آزمون است.

اطمینان از اینکه جوشکارها روشهای خاصی را انجام می دهند، یک گام مهمی در سیستم کیفیت جوشکاری کلی است. دلایل متعددی برای بررسی جوش وجود دارد، مهمترین آن تعیین اینکه آیا کیفیت آن برای استفاده مورد نظر کافی است یا خیر. برای ارزیابی کیفیت جوش، لازم است یک فرم اندازه گیری برای مقایسه ویژگی های آن و یک متخصص واجد شرایط برای ارزیابی داشته باشیم. برای ارزیابی کیفیت بدون هیچ گونه معیار پذیرش خاص، عملی نیست.

به همین دلیل، روش های غیر مخرب برای کنترل جوش ها بیشتر محبوب و مناسب هستند، که بعدا مورد بحث قرار می گیرد.

در حال حاضر، روش های غیر مخرب زیر متفاوت هستند:

- معاینه خارجی

- روش تابش؛

- تحقیق مغناطیسی؛

- روش اولتراسوند؛

- روش مویرگ؛

- کنترل نفوذپذیری

بازرسی ویژوال

هر گونه کنترل کیفیت اتصالات جوش با بازرسی ساده ساده شروع می شود. این به اندازه کافی برای شناسایی شکاف های داخلی و خارجی است، به علاوه نیازی به استفاده از تجهیزات تست غیر مخرب نیست. به عنوان مثال، ارتفاع مختلف جوش ممکن است نفوذ ناقص را در مناطق مختلف نشان دهد. قبل از بازرسی، درزها از آلودگی پیشرفته فنولوژیکی، یعنی سرباره، مقیاس و تکه های فلزی پاک می شوند.

همچنین برای فردی که مراحل لازم برای انجام این کار را درک نمی کند، غیرممکن است. ارزیابی ویژگی های جوش شامل اندازه جوش و حضور شکاف است. اندازه جوش می تواند بسیار مهم باشد، زیرا اغلب به طور مستقیم با قدرت و عملکرد مربوطه ارتباط دارد. نوشیدنی جوش ممکن است تنش های ناشی از تعمیر و نگهداری را تحمل نکنند، و جوشکاری بیش از اندازه ممکن است موجب ایجاد غلظت تنش یا کمک به تغییر شکل بالقوه اجزای جوش شود.

بازرسی از جوش

به منظور ایجاد نقایص جزئی بیشتر قابل مشاهده است، سطح با یک محلول الکلی و سپس با محلول 10 درصد اسید نیتریک درمان می شود. پس از این روش، سطح خسته کننده خواهد شد و منافذ و ترک ها را نشان می دهد.

جوش های شکاف باز نیز مهم است، زیرا جابجایی در جوش یا در نزدیکی جوش، بسته به اندازه یا محل آن، ممکن است از دستیابی به جوش به منظور هدف خود جلوگیری کند. هنگام شکستن اندازه های غیر قابل قبول یا در مکان غیر قابل قبول، آنها نقص های جوشکاری نامیده می شوند و می توانند منجر به شکست زودرس جوشکاری، کاهش قدرت و ایجاد غلظت های استرس در مولفه جوش شوند.

معیارهای پذیرش کیفیت جوشکاری می تواند از چندین منبع باشد. در طراحی یا نقاشی تولید جوشکاری، ابعاد جوش و سایر الزامات مربوط به اندازه جوشکاری، مانند طول و مکان، ارائه می شود. این الزامات اندازه با استفاده از محاسبات و یا گرفته شده از طرح های اثبات شده که مطابق با الزامات عملکرد جوش داده شده است.

نکته اصلی این است که پس از عیب یابی صحیح، اسید را با الکل تمیز ندهید.

بازرسی - این روش اصلی برای شناسایی تغییرات هندسی است، مانند - منافذ، ترک، جریان، تخریب. این مورد را می توان با کمک دستگاه های اضافی کیفی کرد.

برای انجام این کار بهتر است از یک ذره بین و همچنین نورپردازی بهتر، بیشتر از یک منبع نور همراه استفاده کنید. شیشه ذره ای به شما اجازه می دهد تا ترک ها و منافذ های پنهان شده در چشم را تشخیص دهید و همچنین مسیر خود را ردیابی کنید. برای کنترل عرض غلتک ها، می توانید از ابزار اندازه گیری مانند خط کش یا کولیک استفاده کنید.

روش کنترل سونوگرافی

تعداد جوشکاری قابل قبول و غیر قابل قبول برای بازرسی جوشکاری معمولا از کدهای و استانداردهای جوشکاری حاصل می شود. قوانین و مقررات جوش برای انواع مختلفی از برنامه های کاربردی جوشکاری طراحی شده اند. مهم است که یک استاندارد جوشکاری برای استفاده در صنایع خاص یا کاربردی که در آن هستید، انتخاب کنید.

وظایف بازرس جوش

تأیید جوش نیاز به دانستن نقشه ها، نمادها، طراحی مشترک، روش ها، کد و استاندارد جوشکاری استاندارد، و همچنین روش های کنترل و آزمایش است. به همین دلیل، بسیاری از قوانین و مقررات جوشکاری مستلزم آن است که بازرس جوش رسمی واجد شرایط باشند یا دانش و تجربه لازم برای انجام بازرسی داشته باشند.

ابزار برای کنترل اندازه گیری بصری

تشخیص نقص رادیویی

روش کنترل رادیوگرافی جوش داده شده در دو نوع متفاوت است:

- اشعه ایکس؛

- تابش گاما

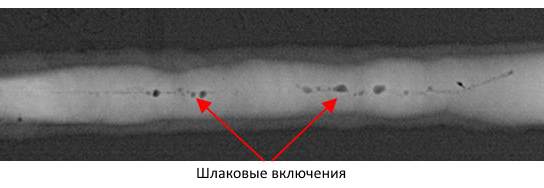

ساده ترین راه شناسایی اشتباهات جوش این است که محصول را با اشعه ایکس روشن کنید. آنها توانایی نفوذ به اشیاء فلزی را دارند، در حالی که بر روی فیلم عمل می کنند. بنابراین، تصویر حاصل یک نقشه مستقیم از بسیاری از نقص ها است. با استفاده از اشعه های نفوذی، آنها می توانند رخدادهای سرباره، حفره های گاز، رگه های لبه، سوزش و سایر شکاف ها را نشان دهند.

خلاصه ای از نظریه مصالح ساختمانی

بررسی جوش بدتر از فرد انجام آزمایش نیست. در اینجا چند چیز است که بازرس جوشکار باید بداند و کارهایی که باید انجام دهد.

با توجه به تنها برخی از توابع یک بازرس جوش، آسان است که ببینید که یک بازرس جوشکار می تواند مسئولیت های بسیاری داشته باشد. این مسئولیتها معمولا از یک محیط مهندسی یا تولید به دیگری متفاوت است. با این حال، کار اصلی جوشکار کمک به هماهنگ کردن عملیات کنترل کیفیت جوش در سازمان است.

وارد کردن سرباره روی اشعه ایکس

قبل از شروع کار، منطقه مطالعه و هواپیما زیر را باید به درستی تمیز کنید. برای انجام این کار، سرباره، اسپری، مقیاس و سایر معایب را حذف کنید. همچنین، قبل از انتقال، یک بازرسی در اساس اجباری انجام می شود و اگر مناطق با کیفیت پایین شناسایی شود، باید آن را حذف کرد.

بازرسی اتصالات جوش از سازه های فولادی

یکی از اجزای اصلی سیستم کنترل کیفیت کنترل جوشکاری، ایجاد، پیاده سازی و نظارت بر یک برنامه برای آزمایش جوشکاری صدا است. یک برنامه فقط می تواند پس از تکمیل ارزیابی الزامات کیفیت معیارهای جوش یا پذیرش، بدست آوردن دانش در مورد روش های کنترل و آزمایش و استفاده از متخصصان جوش متخصص و مجرب ایجاد شود.

روشهای کنترل اتصالات جوش روش های غیر مخرب کنترل

درک مزایا و معایب هر نوع آزمایش غیر مخرب می تواند به شما در انتخاب بهترین روش برای درخواست شما کمک کند. فلسفه ای که اغلب ساخت سازه های جوش داده شده را هدایت می کند، "کیفیت جوشکاری را تضمین می کند". با این حال، اصطلاح "کیفیت جوش" نسبی است. برنامه کاربردی خوب یا بد را تعیین می کند. به عنوان یک قاعده، هر جوش جوش با کیفیت خوب است اگر آن را مطابق الزامات ظاهر و ادامه انجام کار که برای آن در نظر گرفته شده است.

ممنوع است از طریق نقص های خارجی شروع به اسکن کنید، زیرا این روش برای تشخیص و شناسایی نقایص پنهان در نظر گرفته شده است.

پس از تشخیص خطاها، تصمیم گیری در مورد پذیرش یا تغییر بخش خاص، براساس مستندات قانونی است. این قوانین و دستورالعمل های ایجاد شده است که می تواند تعیین وقایع خطاها در هنجارهای ایجاد شده برای این محصول را تعیین کند.

اولین قدم برای اطمینان از کیفیت جوش این است که درجه مورد نیاز برنامه را تعیین کنید. استاندارد باید بر اساس الزامات سرویس تنظیم شود. استانداردهای طراحی شده برای انتقال کیفیت جوش ممکن است از شغل تا کار تغییر کند، اما استفاده از روش های جوش مناسب می تواند اطمینان حاصل شود که استانداردهای مربوطه پیگیری می شود. هر چه استاندارد کیفیت باشد، باید تمام جوش ها را بررسی کرد، حتی اگر بازرسی چیزی بیش از جوشکاری باشد که پس از گذراندن جوشکاری کار خود را نظارت می کند.

برای این روش، لوله اشعه ایکس قرار گرفته است به طوری که پرتو بر روی شیب در یک زاویه راست قرار می گیرد. در طرف دیگر محصول یک کاست با فیلم اشعه ایکس است. از آنجاییکه نقصهای موجود تاثیر منفی روی نفوذپذیری اشعه X دارند، به عنوان مناطق تاریک در فیلم قابل مشاهده خواهند بود. تست رادیوگرافی بستگی به کیفیت فیلم، ضخامت و تمرکز دارد. پس از فیلم ظاهر می شود و شما می توانید نتیجه جوش را ببینید.

طرفهای مثبت جوشکاری

ظاهر خوب سطح جوش چندین بار نشانگر جوشکاری با کیفیت بالا است. با این حال، ظاهر سطح تضمین کیفیت یا کیفیت داخلی را تضمین نمی کند. روش های کنترل غیر تهاجمی به شما اجازه می دهد تا به طور مداوم با بررسی سطح و سطح جوش و مواد پایه اطراف، مطابق با استانداردها را بررسی کنید. برای مطالعه جوش های به پایان رسید، پنج روش اصلی معمولا استفاده می شود: بصری، نفوذ مایع، ذرات مغناطیسی، اولتراسونیک و رادیوگرافی.

وقتی کنترل رادیوگرافی آشکار نمی کند:

- هر اختلافی و غلط با یک اندازه در جهت اشعه ایکس کمتر از دو برابر حساسیت کنترل؛

- neprovara و ترک، هواپیما افشای که با مسیر انتقال همخوانی ندارد؛

- هر گونه انحطاط و غلظت، اگر تصاویر خود را در تصاویر با تصاویری از قطعات خارجی، زوایای حاد یا قطره های تیز در ترک های فلز شفاف سازگار است.

گاما - تابش در اصل عمل عملا همانند اشعه ایکس است. این اشعه های رادیو اکتیو قادر به نفوذ فلز و واکنش به بی نظمی آن است. به این ترتیب، از 10 تا 25 درصد از تمام درزها را بررسی می کنم، اگر طراحی مسئول باشد، سپس همه درزها.

به عنوان یک منبع تابش با استفاده از عناصر شیمیایی مختلف که برای فلزات خاص مناسب هستند:

استفاده روزافزون از سیستم کامپیوتری با کمک برخی از روشها، بهبود تصویر بیشتری را فراهم می کند و اجازه می دهد تا در زمان واقعی و یا در زمان واقعی مشاهده، چک مقایسه و ویژگی های آرشیو. یک مرور کلی از هر روش کمک خواهد کرد تصمیم بگیرد که چه فرآیند یا ترکیبی از فرآیندهای مورد استفاده برای یک کار خاص و برای امتحان موثر.

بازرسی بصری بازرسی بصری اغلب ارزان ترین روش است، اما باید قبل، در طی و بعد از جوش انجام شود. بسیاری از استانداردها نیاز به استفاده از آن در برابر روش های دیگر دارند، زیرا هیچ جایی برای خدمت به یک جوشکاری بد به روش های پیچیده تست وجود ندارد. علاوه بر چشم انداز خوب و نور کافی، همه چیز مورد نیاز یک قانون جیب، یک غلتک کالیبراسیون، یک ذره بین و احتمالا یک لبه راست و یک مربع برای بررسی صحیح، هم ترازی و عمق است.

- کبالت - 60 (فولاد، چدن، مس، برنز و برنج تا ضخامت 25 سانتیمتر)، به لطف نفوذ سخت، این عنصر برای اکثر فولادها و ضخامت های بزرگ مناسب است؛

- سزیم - 137 (فولاد تا 10 سانتی متر)؛

- Iridium-192 (فولاد تا 5 سانتی متر، آلومینیوم تا 10 سانتی متر)؛

- توریم 170 (فولاد و آلومینیوم تا 20 سانتی متر).

با کاهش نفوذ پذیری، نوع آلیاژها و ضخامت آنها کاهش می یابد، اما در عین حال کیفیت تصویر به طور متوسط باقی می ماند و امکان تعیین نقص های اصلی را فراهم می آورد.

قبل از اولین ضربه جوش قوس مواد باید بررسی شود تا اطمینان حاصل شود که آنها نیازهای فنی را برای کیفیت، نوع، اندازه، خلوص و آزادی از نقص ها برآورده می کنند. روغن، رنگ، روغن، فیلم اکسید یا وزن سنگین باید حذف شود. اتصالات باید برای مسطح بودن، راستی و دقت ابعاد بررسی شود. به همین ترتیب باید روند آماده سازی، تنظیم و هماهنگی مورد مطالعه قرار گیرد. در نهایت لازم است که متغیرها و روش های فرآیند، از جمله اندازه و نوع الکترود، تنظیمات تجهیزات و موقعیت های پیش گرم شدن یا حرارت بعدی، بررسی شوند.

دستگاه قابل حمل اشعه ایکس MART-250

بر خلاف اشعه ایکس، اشعه گاما دارای چندین مزیت است:

- ایزوتوپ ها برای مدت زمان طولانی کار می کنند؛

- تجهیزات سبک تر؛

- امکان عیب یابی گره های پیچیده.

- افزایش نفوذپذیری اشعه؛

مهم است! هر دو نوع اشعه برای انسان بسیار خطرناک هستند. به همین دلیل پذیرش در کار فقط برای کارکنان متخصص آموزش دیده است و در مجموعه کامل تجهیزات حفاظتی لباس پوشیدنی است. محل و عملکرد تجهیزات نفوذی نیز باید محافظت شود. صفحات سرب، صفحه نمایش ها و سایر وسایل برای این منظور استفاده می شود.

همه این اقدامات احتیاطی صرف نظر از روش کنترل استفاده می شود. در طول تولید، بازرسی بصری جارو و جرثقیل پایان می تواند مشکلات مانند ترک، نفوذ ناکافی و ترکیب گاز و سرباره را نشان دهد. در میان نقص های جوش که می توانند به صورت بصری شناخته شوند عبارتند از ترک خوردگی، سرباره های سطحی، تخلخل و تخریب سطح.

ساده است جوش تأیید در ابتدای هر عملیات و دوره دوره ای کار ممکن است کافی باشد. با این حال، اگر بیش از یک لایه از پرکننده فلزی استفاده شود، ممکن است قبل از اعمال بعدی، هر لایه را آزمایش کنید. گذرگاه ریشه چند گذر مهمترین مسئله برای قابلیت اطمینان جوش است. این به خصوص به ترک خوردن حساس است، و به دلیل سرعت سخت شدن، می تواند گاز و سرباره را به دام اندازد. در طی گذرهای بعدی، شرایط به علت شکل جوش یا تغییرات پیکربندی مفصل ممکن است باعث ترک خوردگی بیشتر و همچنین تضعیف و مهار سرباره شود.

تشخیص نقص مغناطیسی

چنین کنترل اتصالات جوش بر اساس خصوصیات خطوط میدان مغناطیسی است که به تغییرات ضخامت فلز رجوع می کنند. با رفع چنین انحراف با دستگاه های خاص، ممکن است خطاهای ضخامت و قسمت بالای آلیاژها با دقت بالا پیدا کنید.

هزینه های تعمیر را می توان به حداقل برساند در صورت بازرسی بصری این نقص را قبل از جوشکاری تشخیص می دهد. بازرسی ویژهای در مرحله تولید اولیه میتواند مانع اختلال و بارگذاری شود. جوشکاری که کمتر از آنچه در مشخصات لازم است نباید مجاز باشد. دانه هایی که بیش از حد بزرگ هستند هزینه های غیر ضروری را افزایش می دهند و می توانند به دلیل استرس اضافه باعث تحریف شوند.

پس از جوشکاری، بازرسی بصری می تواند نقص های مختلف سطحی، از جمله ترک، تخلخل، و حفره های خالی را، بدون در نظر گرفتن مراحل بازرسی بعدی، تشخیص دهد. واریانس اندازه، تغییر شکل و نقص ظاهر، و همچنین ویژگی های اندازه جوش را می توان ارزیابی کرد.

در حال حاضر سه روش متفاوت وجود دارد:

- پودر مغناطیسی

- القاء مغناطیسی؛

- گرافیک مغناطیسی

پودر این است که یک پودر خشک یا امولسیون به سطح اعمال می شود، فراتر از مفصل سیم می شود، سپس آلیاژ مغناطیسی می شود و اشتباهات تعیین می شود. اگر "روش خشک" گرفته شود، اکسید آهن یا اکسید ها به عنوان یک پودر عمل می کند. محصول توسط یک الکترومغناطیسی، یک solenoid یا با استفاده از جریان به محصول مغناطیسی می شود. بعد، به آرامی با یک چکش ضربه بزنید، پودر را بگذارید

فرصت برای گرفتن موقعیت شما. بیش از حد توسط یک جریان هوا حذف می شود و سپس معایب ثابت می شوند. آخرین مرحله degaussing است.

قبل از بررسی نقاط سطح، جوش باید سرباره آزاد باشد. تمیز کردن انفجار قبل از بازرسی نباید انجام شود، زیرا اثر روی پیچ خوردن می تواند ترک های کوچک را بشکند و آنها را نامرئی کند. بازرسی ویژوال می تواند نقص در سطح جوش را تشخیص دهد. مشخصات و یا کدهای قابل اجرا ممکن است نیاز به بازرسی در داخل محوطه فلز جوش داده شده و مجاور داشته باشد. آزمونهای غیر مخرب برای تعیین وجود یک نقص می توانند مورد استفاده قرار گیرند، اما نمی توانند تاثیر آن بر عملکرد یک محصول را اندازه گیری کنند، در صورتی که براساس یک رابطه بین کمبود و ویژگی خاصی که بر خدمات تاثیر می گذارد، تأثیری ندارد.

در روش مرطوب، پودر مغناطیسی با نفت سفید یا روغن مخصوص مخلوط شده است. تعلیق حاصل از آن به درز اعمال می شود و تحرک آن، پراکندگی یا انباشت پودر - شناسایی مستقیم خطاها.

آشکارساز نقص مغناطیسی

با روش القایی، تمام اطلاعات توسط کویل القایی ثبت می شود. دستگاه های خاص - آشکارسازهای نقص، ضبط پراکندگی مغناطیسی در فلزات تا ضخامت 25 میلیمتر.

گرافیک این است که شار مغناطیسی بر روی یک نوار ویژه را تعمیر کند. این در امتداد درز متصل شده است و سپس انحراف بر روی صفحه نمایش لوله رادیویی تعیین می شود.

روشهای مغناطیسی منحصرا برای آلیاژهای فرومغناطیسی مناسب هستند، بنابراین دیگر فلزات قابل بررسی نیستند.

روش کنترل سونوگرافی

در کنار روش قبلی، تشخیص عیب اولتراسونیک امکان انحرافات ناشی از انعکاس امواج از مرزهای رسانه با خواص مختلف را رفع می کند.

منبع اولتراسوند یک سیگنال ارسال می کند که زمانی که پایان آلیاژ رسیده است منعکس می شود. اگر سیگنال نقص در راه خود را در بر دارد، این در موج، که به نوبه خود توسط دستگاه ثابت ثابت شده است، منعکس شده است. نقص های مختلف بازتاب های خود را دارند، بنابراین تعیین ماهیت نقص آسان است.

آشکارساز اختلال التراسونیک

از روش های قبلا شرح داده شده است، این راحت ترین استفاده را در نظر گرفته است. این به دلیل توانایی شناسایی نقص در سطح و عمق فلز است. همچنین، روش محدودیت های سختی مانند مغناطیسی ندارد. تعدادی از فلزات با دانه های درشت مانند چدن وجود دارد که قابل تشخیص نیستند، اما برای همه آلیاژهای دیگر، کنترل کیفیت می تواند به راحتی انجام شود. جوشکاری.

یک مشکل دیگر وجود دارد - پیچیدگی رمزگشایی داده ها. افسوس، آشکارسازهای نقص، کاربر را با داده های بسیار خاصی که باید رمزگشایی شوند، ارائه می دهند. بدون تهیه مقدماتی، این کار عملی غیرممکن است؛ بنابراین برای کارها یک متخصص آموزش دیده نیاز است.

بازرسی مویرگی

این روش بر اساس خواص مایع با تنش سطحی پایین است. چنین مایعات در قطره های بزرگ در یک مکان قرار نمی گیرند و تمایل به تخلیه دارند، اما در عین حال می توانند کوچکترین شیارها و حفره ها را پر کنند. نقص سطحی و در موارد نادر از طریق کانال ها به روش مشابهی تعیین می شود.

بازرسی مویرگی

یک راه حل ویژه برای درز استفاده می شود که فورا تمام شیارها، منافذ و سایر نقص های جزئی را پر می کند. سپس بررسی درزگیر می تواند ضعف های عمده را شناسایی کند. برای راحتی بیشتر، رنگ مایع رنگ، اضافه کردن فلورسنت و سایر مواد افزودنی رنگی.

کنترل کیفیت جوشکاری Permeability

این روش ادامهی منطقی مویرگی است. ایده اصلی این است که با استفاده از مایعات با خواص نفوذ عمیق، می توان از طریق زاویه های شوی تعیین کرد.

برای انجام این کار، یک روغن کریستال ساده را بگذارید، در یک طرف آن قرار دهید، و از طرف دیگر لکه های مرطوب را ثابت کنید، سیگنال ها را از طریق کانال ها. در میان کمبودها، لازم است که سطح تمیز کردن کامل و حفظ صحت در تمام مراحل را برای جلوگیری از آلودگی تصادفی از طرف مقابل جوش ذکر شود.

نتیجه گیری

جوش و کنترل کیفیت اتصالات جوش های سازه های فلزی بخش های جداگانه ای از یک فرآیند واحد هستند. مهم نیست که آیا کار در خانه انجام می شود و یا در محل کار، محصول نمی تواند بدون آزمون قدرت مناسب ادامه یابد. روش های شرح داده شده در بالا اجازه می دهد تا کیفیت مفاصل جوش را بدون از بین بردن جوش بررسی کنند.

وزارت سوخت و انرژی فدراسیون روسیه

(وزارت سوخت و انرژی روسیه)

کمیته دولتی فدراسیون روسیه در مورد سیاست مسکن و ساخت و ساز (Gosstroy از روسیه)

تایید شده

وزارت سوخت و انرژی روسیه

14 مارس 1996 تصویب شد

وزارت ساخت روسیه

مه 20، 1996

سند راهنمایی

RD 34 15.132-96

جوش و کنترل کیفیت اتصالات جوش سازه های فلزی

ساختمان ها در ساخت و ساز از امکانات صنعتی

BBK 38.634

C24

UDC 69.057.4: 621.791.052: 658.562

سازنده OJSC "Orgenergostroy"

تهیه شده توسط: S.S. جاکوبسون، کاندید. تکنولوژی علوم؛ N.D. Kurnosova Cand. علوم فنی؛ G.S. اسیسیلن، کاندید. علوم فنی؛ M.L. Elyash، Cand. تکنولوژی علم

تایید شده توسط معاون وزیر سوخت و انرژی فدراسیون روسیه، Yu.N. Korsun 14 مارس 1996 و معاون وزیر ساخت فدراسیون روسیه S.I. Poltavtsev 09.20.96

سند حاکم (RD) سازمان و تکنولوژی جوشکاری را در ساخت سازه های فلزی ساختمان های صنعتی تعریف می کند، همچنین حجم، روش کنترل و استانداردهای برای ارزیابی کیفیت اتصالات جوش داده شده.

RD 34 15.132-96 انواع جوشکاری زیر را شامل می شود: الکتریکی دستی دستی با الکترودهای چوب، جوشکاری مکانیکی (نیمه اتوماتیک) با سیم خاردار خود محافظت شده و دی اکسید کربن، اتوماتیک و مکانیکی تحت شار.

RD 34 15.132-96 برای کارگران درگیر در جوش و مونتاژ پروژه های ساختمانی بزرگ طراحی شده است

1. بخش عمومی

1.1 هدف و دامنه

1.1.1 این اسناد راهنما (RD) برای کارکنان درگیر در ساخت کارهای مونتاژ و جوش در حین تلفیق و نصب سازه های فلزی ساختمان های صنعتی در نظر گرفته شده است.

اجرای الزامات این RD در سازمان و فن آوری مونتاژ و جوشکاری سازه های فلزی، تضمین تولید مفاصل جوش داده شده را که مطابق با استانداردهای کیفیت مطابق با استانداردهای با حداقل هزینه های کار است، تضمین می کند. RD یک راهنما برای توسعه پروژه های کار و سایر اسناد فنی است.

1.1.2 RD برای جوشکاری قوس دستی با الکترودهای چوب، جوشکاری مکانیکی (نیمه اتوماتیک) با سیم خاردار خود محافظت شده و دی اکسید کربن، جوشکاری قوس الکتریکی اتوماتیک و مکانیزه در محل ساخت و ساز استفاده می شود.

1.1.3 این رشته مهندسی مونتاژ و جوشکاری را برای تثبیت و نصب سازه های فلزی ساخته شده از فولادهای کربنی و آلیاژ پایین با توجه به GOST 27772 تعریف می کند:

فولاد شکل (زاویه، I-beam، کانال) - از فولاد С235، С245، С255، С275، С285، С345، С345К، С375؛

ورق، نورد جهانی و پروفیل منحنی - از فولاد С235، С245، С255، С275، С285، С345، С345К، С375، С390، С390К، С440.

تعیین فولاد مطابق با GOST 27772 (استحکام عملکرد) و مقادیر مربوط به فولاد مطابق با استانداردهای قابل اجرا دیگر در ضمیمه 1 آمده است.

RD در رابطه با اسناد و مدارک قانونی و فنی (NTD) عمل می کند:

SNiP 3.03.01-87. سازه های بلبرینگ و محصور؛

SNiP II-23-81 *. استانداردهای طراحی سازه های فولادی. م.، 1991.

1.1.4 در مستندسازی مفاد اصلی مربوط به سازمان کارهای جوش داده شده است. سایت های ساختمانی، دستورالعمل های انتخاب مواد جوشکاری و تجهیزات؛

الزامات مونتاژ و جوشکاری عناصر ساختاری، حالت جوشکاری، روش های کنترل و استانداردهای برای ارزیابی کیفیت اتصالات جوش.

علاوه بر این، این RD پیشنهادات مربوط به تکنولوژی جوشکاری ساختارهای متداول انتخاب شده معمولی و اغلب مواجهه را ارائه می دهد.

1.2 شرایط لازم برای جوشکاران، سرپرستان و مهندسین

1.2.1 جوشکاری سازه های فلزی ساختمان های صنعتی باید توسط جوشکارهایی که گواهینامه حق انجام کار مربوط به جوشکاری را صادر کرده اند، طبق الزامات «قوانین صدور گواهینامه جوشکار»، تصویب شده توسط Gosgortechnadzor از روسیه، انجام شود.

جوشکاری سازه های فلزی با توان تراکم 390 مگاپاسکال (40 کیلوگرم بر مترمکن / میلی متر) و بیشتر مجاز به جوشکارهایی است که برای انجام جوشکاری این فولادها گواهی دارند.

اپراتورهای جوش که دوره ای ویژه ای از آموزش های نظری و عملی را به پایان رسانده اند و آزمون را برای حق تولید این آثار به روش های مکانیزه جوش واگذار کرده اند.

جوشکاران از تمام تخصص ها و مدارک تحصیلی باید برای گروه ایمنی الکتریکی گروه دوم واجد شرایط باشند. علاوه بر این، تمام جوشکارها باید آزمایشهای ایمنی و ایمنی را انجام دهند.

1.2.2 جوشکار، که برای اولین بار جوشکاری در این سازمان شروع به کار می کند، قبل از پذیرش کار، صرف نظر از اینکه آیا او دارای گواهی برای حق انجام کار مربوطه است، باید نمونه های آزمون (پذیرش) جوشکاری را جوش دهد. جوشکاری نمونه های آزمون باید در شرایط مشابه با آنهایی که ساختارها جوش داده می شوند انجام شود.

طراحی و تعدادی از نمونه های آزمون توسط سرپرست جوشکار بسته به انواع اتصالات تولید و شرایط جوشکار مشخص می شود. کیفیت جوش های آزمایشی به وسیله بازرسی بصری برای تعیین یکپارچگی و شکل گیری جوش تعیین می شود و در صورت لزوم (با توجه به سر جوش) - با استفاده از روش های تست های غیر مخرب فیزیکی.

کیفیت مفاصل جوش داده شده باید بر اساس استانداردهای ارائه شده برای مفاصل تولید مشابه مورد ارزیابی قرار گیرد. اتصالات آزمون باید یکسان یا مشابه با توجه به اتصالات تولیدی باشند که توسط جوشکار تحت آزمایش جوش داده می شود. خصوصیات مشابهی از مفاصل جوش داده شده در "قوانین صدور گواهینامه جوشکارها" آمده است.

1.2.3 جوشکاران مجاز به نوع کار مشخص شده در گواهینامه می باشند. گواهی باید دسته بندی های فولاد یا گروهی از نمرات فولاد را طبق "گواهینامه جوشکاری" که جوشکار مجاز به جوش باشد، لیست نماید.

1.2.4 برای جوشکاری در دمای کمتر از 30 درجه سانتیگراد، جوشکار باید ابتدا نمونه های آزمایشی آزمون را با دمای بالاتر از آن مشخص کند. با نتایج مطلوب تست مکانیکی نمونه های آزمون، جوشکار ممکن است مجاز به جوشیدن در دمای 10 درجه سانتیگراد پایین تر از دمای جوشکاری نمونه های آزمون باشد.

1.2.5 مدیریت کار جوش باید توسط فردی انجام شود که سند آموزش ویژه یا آموزش در زمینه جوشکاری داشته باشد.

مهندسان، که در حال حاضر RD مورد مطالعه قرار دارند، مربوط به SNiP، نقشه های کاری محصولات، تولید و فن آوری مستندات (PTD) برای جوشکاری و دستورالعمل های روشمند برای کنترل، اجازه کار بر روی جوشکاری، کنترل جوش داده شده و کنترل عملیاتی را نظارت می کنند. دانش کارکنان مهندسی و آموزش آنها در تولید جوشکاری باید توسط کمیسیون تعیین شده توسط دستور رئیس شرکت بررسی شود. دانش مهندسین و تکنسین ها حداقل یک بار هر سه ساله بررسی می شود.

1.2.6 بازرسانی که برنامه ویژه ای از آموزش نظری و عملی را به اتمام رسانده اند و برای انجام کار بر روی نقص تشخیصی مفاصل جوش با نوع مناسب (روش) کنترل، مجوز انجام کار بر روی کنترل کیفیت اتصالات جوش داده شده را دریافت کرده اند. کنترل کننده ها برای روش های کنترل فیزیکی باید مطابق با "قوانین صدور گواهینامه متخصصان آزمایش غیر مخرب" گواهی شده توسط Gosgortekhnadzor روسیه در تاریخ 18 اوت 1992 گواهی شده است.

1.2.7 آموزش ناظران باید توسط خاص انجام شود موسسات آموزشی یا واحدها آموزش حرفه ای (امکانات آموزشی، مراکز، دوره ها، و غیره) شرکت هایی که کار بر روی کنترل کیفیت جوشکاری را انجام می دهند و دارای مجوز برای انجام چنین کاری هستند.

آموزش كنترل كننده ها بايد در روش هاي كنترل (معاينه اولتراسونيك، راديوگرافي و ...) و در صورت لزوم در انواع مفاصل جوشكاري كه بايد در گواهي هاي آنها نشان داده شود، تخصصي باشد. هر کنترل کننده می تواند فقط به آن روش کنترل که در گواهی آن مشخص شده است، پذیرفته شود. کنترل کننده، که بیش از 6 ماه درگیر کار در این نوع کنترل بوده است، مجددا باید امتحانات را کامل کند.

1.3 مفاد اصلی سازمان جوش

1.3.1 در هنگام توسعه پروژه تولید آثار (PPR) برای نصب سازه های فلزی ساختمان ها، شرایط ساخت سازه های جوش، جوشکاری و کنترل اتصالات جوش داده شده باید مورد توجه قرار گیرد و منعکس شود.

پیشرفته ترین مونتاژ و تکنولوژی جوشکاری با سطح بهینه مکانی سازی باید در CPD گذاشته شود.

1.3.2 هنگامی که سازماندهی و انجام کار بر روی مونتاژ، جوش و کنترل کیفیت اتصالات جوش داده شده، همه شرایط باید مطابق با مقررات ایمنی ایجاد شود و ایمنی آتش نشانی مطابق با الزامات اسناد قانونی زیر:

SNiP III-4-80. مهندسی ایمنی در ساخت و ساز؛

GOST 12.3.003. سیستم ایمنی شغلی. جوشکاری برق کار می کند الزامات ایمنی؛

"قوانین برای تاسیسات الکتریکی"؛

"قوانین عملیات فنی تأسیسات برق مصرف کنندگان"؛

"مقررات ایمنی برای بهره برداری از تاسیسات برق مصرف کنندگان"؛

"قوانین بهداشتی برای بازرسی اشعه ایکس"، شماره 2191-80؛

"مقررات بهداشتی برای تشخیص نقص رادیوایزوتوپ"، شماره 1171-74؛

قوانین بهداشتی برای جوشکاری، جوشکاری و برش فلزات، شماره 1009-73؛

"قوانین ایمنی آتش سوزی و جرقه زنی دیگر در اشیاء اقتصاد ملی"؛

"قوانین ایمنی آتش سوزی در تولید ساخت و ساز و نصب و راه اندازی PPB 05- 86".

1.3.3 سازمان انجام مونتاژ و کار جوش باید کیفیت مناسب اتصالات جوش را به دلیل:

استفاده از تجهیزات قابل استفاده

استفاده از مواد جوشکاری با کیفیت خوب، کنترل مناسب را به تصویب رساند؛

اجرای الزامات تکنولوژیکی برای مونتاژ و جوشکاری محصولات تنظیم شده توسط PDD؛

انجام عملیات کنترل فرایندهای مونتاژ و جوشکاری؛

اجرای دقیق کنترل کیفیت اتصالات جوش داده شده به پایان رسید.

1.3.4 استفاده از مواد اولیه (ورق، نورد) و مواد جوشکاری (الکترود، سیم جوش و فلو) که متفاوت از آنچه در اسناد تولید و فن آوری (PDD) مشخص شده است، می تواند با تصمیم فنی مشترک سازمان توسعه دهندگان PDD، صنعت سازمان تخصصی و سازمان - کار.

1.3.5 سفارش مونتاژ و جمع آوری بلوک های نصب و توالی کار باید امکان استفاده از پیشرفته ترین روش های جوشکاری را تضمین کند. برای اطمینان از کیفیت مناسب اتصالات جوش داده شده و افزایش بهره وری کار هنگام انجام کار بر روی مونتاژ، جوش و کنترل کیفیت اتصالات جوش، باید به مفاد مندرج در این بخش هدایت شود.

1.3.6 روش ساخت فلزات جوش در مراحل مختلف ترکیب و نصب آنها باید توسط پروژه تولید آثار (CPD) تعیین شود.

هنگام انتخاب روش جوش، به یاد داشته باشید:

استفاده از روشهای جوشکاری مکانیزه باید با محاسبات فنی و اقتصادی تایید شود؛

جوشكاري قوسي جوشكاري اتوماتيك براي پيش سازي سازه ها براي جوش هاي طولاني قابل استفاده است.

جوشکاری مکانیکی (نیمه اتوماتیک) با سیم سلف شونده خود محافظت می تواند در تلفیق و نصب سازه های فلزی برای جوش در موقعیت های پایین، تیز و عمودی استفاده شود.

جوش مکانیکی (نیمه اتوماتیک) در دی اکسید کربن (سیم جامد) باید برای پیش مونتاژ و جوش ساختگی سازه های فلزی در هر موقعیت جوش، با توجه به اینکه جوشگاه از باد حفاظت می شود، استفاده می شود.

در مواردی که جوش اتوماتیک و مکانیزه نمی تواند مورد استفاده قرار گیرد باید جوش قوس دستی استفاده شود.

1.3.7 شمار کارکنان مهندسی و فنی برای تنظیم جوش و تجهیزات جوش مکانیکی در محل ساخت و ساز بستگی به مقدار جوشکاری و تعداد جوشکار کار دارد. این مطابق با مقررات مربوط به خدمات جوشکاری ساخت و ساز و نصب و راه اندازی تاسیس شده است.

1.3.8 تامین محل پیش سازه و قلمرو ساختمان که برای اهداف جوشکاری مونتاژ یا بازسازی می شود، باید با استفاده از سیم کشی جوشکاری الکتریکی به تمام قسمت های محل پیش سازه و ساختمان مورد نظر انجام شود.

1.3.9 مقطع سیم برای اتصال منبع برق جوش به شبکه باید بر اساس جدول انتخاب شود. 1.1 با کتابچه راهنمای جوش قوس دارنده الکترود به زنجیر جوشکاری با یک سیم مسی قابل انعطاف با عایق لاستیکی از انواع PRD، PRI، KOG 1، KOG 2 متصل می شود، که مقطع آن باید بسته به جریان جوش انتخاب شود: در حال حاضر تا 100 A - حداقل 16 mm2، در 250A - 25 mm2، در 300A - 50 میلی متر طول سیم انعطاف پذیر باید حداقل 5 متر باشد.

جدول 1.1

بخش سیم برای اتصال به منبع جوش جوش

حداکثر جریان جوشکاری مقطع سیم مسی * mm2، با ولتاژ اصلی V

منبع تغذیه A 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* بخش مقطع سیم آلومینیومی باید 1.5 برابر بزرگتر باشد

1.3.10 با حجم زیادی از کارهای مونتاژ و جوشکاری، تامین محل های مونتاژ و ساختمان در حال ساخت با اکسیژن و گاز قابل احتراق برای برش باید به صورت متمرکز با استفاده از سیم کشی از مرکز برق تا پست برش انجام شود. درمورد استفاده از یک سیستم منبع تغذیه متمرکز باید مورد استفاده قرار گیرد.

توزیع اکسیژن و گاز قابل احتراق در ساخت یک تاسیسات صنعتی بزرگ باید در این پروژه به عنوان یک سیستم تامین گاز دائمی باقی مانده پس از اتمام ساخت و ساز برای انجام کارهای تعمیراتی در طول عملیات این پروژه پیش بینی شود.

توزیع گاز متمرکز در محل ساخت و ساز به عنوان یک منبع موقت گاز مطابق با قطع برق انجام می شود.

1.3.11 بسته به شرایط محلی، استیلن، پروپان بوتان یا طبیعی به عنوان یک گاز قابل احتراق برای برش استفاده می شود. گاز قابل احتراق. استیلن برای برش استفاده می شود تنها زمانی که ساختمان به طور قابل ملاحظه ای دور از پالایشگاه ها و خطوط لوله گاز طبیعی است، زمانی که از لحاظ فنی غیرممکن است یا از لحاظ اقتصادی امکان استفاده از پروپان بوتان یا گاز طبیعی وجود ندارد.

1.3.12 اکسیژن به محل های ساخت و نصب و راه اندازی از تاسیسات اکسیژن ایستا (مانند KGN-30، 2KG-30 و غیره) و یا از ایستگاه گازسیون تامین می شود که در آن اکسیژن مایع به وسیله تانک های راه آهن یا جاده به جسم گازدهی شده و از طریق یک خط لوله گاز به محل کار و یا به رمپ اکسیژن. روش تامین اکسیژن به شرایط محلی بستگی دارد و باید با محاسبه تایید شود.

1.3.13 تامین پروپان بوتان مایع باید با کمک تانک های مخصوص خودرو از کارخانه تامین کننده انجام شود. در محل های ساختمانی، تانک های زیر زمینی در حال ساخت هستند، در حالیکه پروپان بوتان ذخیره می شود؛ از مخازن، پروپان بوتان گازي به مکان هاي مصرفي عرضه مي شود.

1.3.14. طراحی، ساخت، آزمایش و بهره برداری خطوط گاز اکسیژن و قابل احتراق باید مطابق با "مقررات ایمنی برای تأسیسات گاز" (Gosgortechnadzor، 1992) انجام شود.

1.3.15 سطوح جوش ساختار و محل کار جوشکار باید از باران، برف، باد و پیش رونده محافظت شود.

هنگامی که درجه حرارت محیط کمتر از منهای 10 درجه سانتیگراد است، لازم است یک اتاق موجود برای گرم کردن در نزدیکی محل کار جوشکار و در دمای کمتر از 40 درجه سانتیگراد، جوش باید در یک اتاق گرم که در آن درجه حرارت باید بالاتر از 0 درجه سانتی گراد باشد انجام شود.

1.3.16. در هر محل ساخت و ساز، یک انبار باید در یک اتاق گرما گرم برای ذخیره مواد جوشکاری (الکترود، سیم و شارژ) مجهز شود. دما نباید در انبار زیر 15 درجه سانتیگراد نگه داشته شود و رطوبت نسبی نباید بیش از 50 درصد باشد.

مواد جوشکاری باید به طور جداگانه با نام تجاری، دسته و قطر در شرایطی نگهداری شوند که از رطوبت و آسیب مکانیکی آنها محافظت کند. شار جوش باید در یک ظرف هوادهی ذخیره شود.

کوره برای کالکینگ کردن الکترودها، سیم خاردار و شار، کابینت خشک کردن با دمای تا 150 درجه سانتیگراد باید در انبار نصب شود تا اطمینان از تقاضای روزانه این سایت برای الکترود و سیم باشد.

1.3.17 الکترود های معدنی و سیم های خاردار باید به محل کار در مقدار لازم برای کار جوشکار در طول یک تغییر صادر شود.

هنگامی که سازه های جوشکاری ساخته شده از فولاد با شدت عملکرد بیش از 390 مگاپاسکال (40 kgf / mm2)، الکترود ها مستقیما از کوره کالسیکینگ یا خشک کردن گرفته می شود باید ظرف 2 ساعت استفاده شود.

ذخیره سازی و حمل و نقل مواد جوشکاری کالسیفنتی باید در یک ظرف بسته انجام شود: الکترودها - در کانال های فلزی مخصوص، در بسته بندی ضد آب و یا در یک غلاف پلی اتیلن مهر و موم شده، سیم هسته ای - در قوطی های بسته و یا در بسته بندی ضد آب.

1.3.18 تمیز کردن و پیچاندن سیم در کاست ها برای روش های جوشکاری مکانیزه باید توسط کارگران اختصاصی در محل کار ثابت انجام شود. تمام کاست های سیم پیچ خورده باید برچسب هایی با نام تجاری و قطر سیم داشته باشند.

1.3.19 جوش الکتریکی برای پذیرش در محل کار باید حداقل تجهیزات و ابزار زیر را در محل کار داشته باشد: یک محافظ یا ماسک، دستکش، عینک با عینک های شفاف، یک چکش، یک مته یا یک مته برای سرباره سرباره، یک برس فولادی، مهر شخصی، جعبه یا کیسه. برای الکترودها با جداسازی برای قطعات خالص الکترود، قالب های مناسب برای بررسی هندسه پوشش. محل کار جوشکار باید در پیش آماده شود، پاک شده از اشیاء خارجی و روشن است.

1.3.20 جوش قطعات ساخته شده از فولاد با راندمان 345 مگاپاسکال یا بیشتر (C345 و بالاتر) باید بدون وقفه انجام شود تا حداقل نیمی از ضخامت جوش یا در طول کل آن یا در بخش حداقل 800 تا 1000 میلیمتر طول (با طول جوش بیشتر از 1 متر) پر شود. در صورت شکستن اجباری در کار، لازم است که خنک کننده ی آهسته و یکنواخت از طریق هر وسیله ی موجود (به عنوان مثال، رو به ورق با ورق آزبست) تهیه شود و هنگامی که جوش برداشته شود، اتصال باید حرارت داده شود تا دمای 120 تا 160 درجه سانتیگراد

تا انتهای جوش هیچ تأثیر نیرویی روی مفصل وجود ندارد.

1.3.21. جوش داده شده و تمیز شده باید توسط جوشکار با شماره و علامت تعیین شده (مهر) تعیین شده باشد. تمبر باید در فاصله 40-60 میلی متر از مرز جوش داده شده ساخته شده توسط او (آنها) نصب شده: یک جوشکار - در یک مکان، زمانی که توسط چند جوشکار انجام شده - در ابتدای و پایان جوش. به جای تنظیم تمبرها مجاز است که طرح های اجرایی را با امضای جوشکارها تهیه کنند.

1.3.22. هنگامی که ترک ها یا دیگر نقص های غیر قابل قبول در جوش داده شده در جوشکاری یافت می شوند، جوشکار موظف است که این کار را متوقف کند جوش داده شده و به استاد جوشکار اطلاع دهید.

1.3.23. مجاز است که جوشکاری مفاصل جوشکاری را فقط پس از پذیرش توسط یک تکنسین جوشکاری یا کارشناسی ارشد برای مونتاژ اتصالات مفاصل مونتاژ، که در مجله جوش ذکر شده است، مجاز می شمارد.

2. الزامات مواد اولیه

2.1 برای سازه های فلزی جوش داده شده از ساختمان ها، کربن و فولاد آلیاژی کم مطابق با GOST 27772.

ترکیب شیمیایی و خواص مکانیکی مارک های اصلی فولاد مورد استفاده برای سازه های فولادی ساختمان ها در ضمیمه 2 و 3 آورده شده است.

2.2 ورق و فولاد ساختاری که در محل نصب قرار می گیرند باید توسط سازنده تایید شده با نشان دادن ترکیب شیمیایی و خواص مکانیکی.

2.3 کنترل ورودی فلز (ورق، نورد) و عناصر ساختاری سازه های فلزی ساختمان های ورودی به کارخانه برای تولید، تلفیق و نصب شامل:

چک کردن دسترسی یک گواهی یا گذرنامه، تکمیل اطلاعات موجود در آن و انطباق این اطلاعات با الزامات استاندارد، مشخصات فنی، طراحی یا اسناد طراحی؛

چک کردن در دسترس بودن مارک کارخانه و انطباق با گواهی آن یا داده های گذرنامه؛

بررسی عناصر فلزی و ساختاری برای شناسایی نقصها و آسیب های سطح، آوردن ضخامت فلز بیش از انحرافات منهای، تنظیم شده توسط GOST 19903 و GOST 19904؛

بازرسی و اندازه گیری (اگر دستورالعمل مربوطه در PDD وجود دارد) از عناصر ساختاری (گره ها، بلوک ها، خرپاها، تیرچه ها، و غیره) برای شناسایی تغییر شکل هایی که اشکال هندسی و اندازه ساختار مشخص شده توسط اسناد طراحی را نقض می کند.

2.4. در صورت نبود گواهینامه یا اطلاعات گواهی ناقص، استفاده از این فلز تنها پس از انجام آزمایشات لازم انجام می شود و تایید می کند که فلز با تمام الزامات استاندارد یا شرایط فنی مطابقت دارد.

2.5. کنترل ورودی مواد اولیه (فلزات و عناصر ساختاری) توسط سازمان انجام می شود - مشتری این مواد. نتایج کنترل ورودی باید به سازمان انجام شده در ساخت یا نصب سازه منتقل شود.

... نسخه کامل سند با جداول، تصاویر و برنامه های کاربردی در فایل متصل ...