جوشکاری التراسونیک انواع اتصالات جوش های پلاستیکی. تکنولوژی جوشکاری التراسونیک. چگونگی جوش پلیمرها با هم

ارتعاشات التراسونیک در حال حاضر به طور گسترده ای در صنایع مختلف و در مطالعه پدیده های فیزیکی استفاده می شود. مرحله فعلی توسعه تکنولوژی اولتراسونیک به عنوان بهبود روش های قبلا توسعه یافته و گسترش تعداد برنامه های کاربردی جدید تست اولتراسونیک مشخص شده است.

استفاده صنعتی از UZK در دو جهت توسعه می یابد:

معیارهای پذیرش جوش را می توان از چندین منبع بدست آورد. صفحات جوش معمولا ابعاد جوش و احتمالا اطلاعات بعدی مانند طول و محل جوش را فراهم می کند. این الزامات اندازه معمولا توسط محاسبات طراحی و یا از سازه های تایید شده، که شناخته شده اند به منظور برآوردن الزامات عملکرد جوش داده شده، تعیین می شود.

سطح قابل قبول و غیر قابل قبول مشکلات تداوم جوش جوش هنگام آزمایش، معمولا از استانداردها و کدهای جوشکاری بدست می آید. کدهای استاندارد و جوش برای انواع جوشکاری توسعه یافته است. مهم است که یک استاندارد جوشکاری را انتخاب کنید که برای استفاده در یک برنامه خاص یا در صنعت مورد استفاده قرار می گیرد.

استفاده از موج های کم شدت (نوسانات کم انرژی) (0.8، 12.0 مگاهرتز) ð برای تشخیص نقص، اندازه گیری، زنگ هشدار، اتوماسیون تولید و غیره

استفاده از ارتعاشات انرژی بالا (امواج با شدت بالا) برای فعالیت فعال در مواد و فرآیندهای فن آوری های مختلف ð تمیز کردن قطعات، جوشکاری فلزات و پلاستیک، پردازش مکانیکی و غیره

بازرسی جوش معمولا از یک بازرسی جوشکار، دانش زیادی در مورد جوشکاری، سمبل جوشکاری، طراحی جوش، روش جوشکاری، الزامات استاندارد و کدهای و روش های آزمون، و همچنین مقالات، از جمله دیگر نیاز به دانش فراوان دارد. به همین دلیل، بسیاری از استانداردها و کدهای جوشکاری نیاز به یک متخصص جوشکاری دارند که رسما واجد شرایط باشند یا دانش و تجربه لازم برای انجام خدمات بازرسی داشته باشند. تعدادی وجود دارد دوره های آموزشی جوشکاری و چند برنامه صدور گواهینامه جوشکاری بین المللی.

این یک برنامه گواهی جوشکاری است. صدور گواهینامه به عنوان یک بازرس جوش: به عنوان یک قاعده، این نیاز به تظاهرات دانش دانش آموز در بازرسی جوش در طول معاینه دارد. برای به دست آوردن کامل مقیاس بازرسی جوش، باید زمینه های خاصی از روش بازرسی و برنامه های بازرسی جوش را مطالعه کنید. مباحث زیر برای ارائه شرح بازرسی جوش انتخاب شده اند.

سونوگرافی از شدت کم و فرکانس بالا (مگاهرتز) در این روش برای بیش از 60 سال استفاده شده است.

ارتعاشات التراسونیک شدت بالا (بیش از چند W / cm 2) و f= 18 و 44 کیلو هرتز برای تأثیر فعال بر مواد و فرآیندهای تکنولوژیکی برای حدود 40 سال استفاده می شود.

در تکنولوژی جوشکاری، سونوگرافی در جهت های زیر استفاده می شود:

بازرسی و آزمایش برای تطابق با روش جوشکاری: نوع بازرسی مورد استفاده برای این الزامات و چگونگی استفاده از آنها می تواند بخش مهمی از کل سیستم کیفیت جوش باشد. بازرسی ویژوال: این معمولا ساده ترین و ارزان ترین روش است و شاید اگر درست انجام شود، مقرون به صرفه تر شدن جوش برای بسیاری از کاربردها است.

تشخیص ترک های سطح: روش هایی نظیر بررسی جوهر نفوذ و نظارت بر ذرات مغناطیسی. جوشکاری التراسونیک و اشعه ایکس روش هایی هستند که به عنوان آزمایش های غیر مخرب نامیده می شوند و معمولا برای مطالعه ساختار داخلی جوش برای ایجاد یکپارچگی آن بدون از بین بردن اجزای جوش استفاده می شود.

برای بهبود خواص مکانیکی جوش داده شده در هنگام غرق شدن در معرض سیلندر جوش. بهبود خواص مکانیکی جوش داده شده به دلیل سنگ زنی ساختار فلز جوش و حذف گازها رخ می دهد.

در کیفیت منبع انرژی برای به دست آوردن اتصالات نقطه و درز (به ویژه در میکروالکترونیک)، ارتعاشات التراسونیک به طور فعال فیلم های طبیعی و مصنوعی را از بین می برند، که باعث می شود فلزات با یک سطح اکسیداسیون شده، لایه ای از لاک زدن و غیره جوش داده شود.

آزمون جوشکاری مخرب: روش هایی که برای ایجاد یکپارچگی یا عملکرد جوش، معمولا با برش یا نابود کردن یک جزء جوش برای ارزیابی ویژگی های مختلف مکانیکی یا فیزیکی مورد استفاده قرار می گیرند. یکی از اجزای اصلی سیستم کیفیت موفق جوشکاری، ایجاد، پیاده سازی و کنترل یک برنامه جوشکاری با استفاده از جوشکاری جامد است. تنها پس از ارزیابی کامل از الزامات کیفیت معیارهای پذیرش و جوش، می توان برنامه کامل روش های آزمون و کنترل را به کار گرفت و در دسترس بودن متخصصان متخصص جوشکاری واجد شرایط یا با تجربه برای این برنامه ایجاد شد.

سونوگرافی موجب کاهش یا حذف تنش ها و تغییرات خود در جوشکاری می شود. آنها می توانند اجزای سازنده فلز جوش را تثبیت کنند، از بین بردن امکان تغییر شکل خود به خودی ساخت و ساز جوش در طول زمان

برای ارزیابی کیفیت مفاصل جوش داده شده (تشخیص عیب اولتراسونیک) فلزات و آلیاژهای مختلف.

جوش مواد فلزی یکی از مهمترین فرایندهای در زمینه تکنولوژی صنعتی است. ما می دانیم که کیفیت محصول به طور مستقیم با کیفیت نقاط جوشکاری مرتبط است، بنابراین لازم است که وضعیت نقاط جوشکاری مورد ارزیابی قرار گیرد. روند تأیید فعلی شامل تخریب مفاصل جوش است، اما با توجه به هزینه های بالا و محدودیت هایی که تحمیل می شود، لازم است روش های مختلف آزمایش غیر مخرب را توسعه داده و اجرا کنیم تا بتوان کیفیت محصول را بدون تخريب مشخص نمود.

روش کنترل نقطه جوشکاری اولتراسونیک این بر مبنای استفاده از امواج التراسونیک است که در حین رانندگی طبیعی از طریق مواد پروب با فرکانس بالا پخش می شود که می تواند از مشکلات منطقه مرده جلوگیری کند. مدت زمانی که پالس برای عبور از نمونه و بازتاب آن در دیوار پایین، و همچنین شکست های احتمالی یا نقص ها، در پایه زمانی به شکل انحراف عمودی نشان داده می شود، ارتفاع آن با فشار آکوستیک اکو مربوطه متناسب است. بنابراین، یک سیگنال به دست می آید که توسط تعداد اکو، ضعف، جدایی، دامنه و موقعیت یکسان مشخص می شود.

سونوگرافی اغلب پلیمرهای ترموپلاستیک (به عنوان مثال پلی استایرن) را می سازد.

اولین آزمایشات در جوشکاری اولتراسونیک (UZS) فلزات در سالهای 1936-37 در آلمان صورت گرفت و کار در ایجاد تجهیزات و تکنولوژی UZS در اوایل دهه 50 در ایالات متحده آغاز شد.

در اتحاد جماهیر شوروی، اولین بار در UZS فلزات در سال 1958 ظاهر شد.

این سیستم بر مبنای مطالعه نقاط مختلف توسعه یافته است که به شما اجازه می دهد برخی از پارامترهای مرجع را تنظیم کنید تا بتوانید شکل موج را تجزیه و تحلیل کنید و بنابراین کیفیت نقطه یا، در صورت لزوم، نوع نقص را می توان به طور خودکار ارزیابی کرد.

پیاده سازی در همان نقاط تست مخرب و غیر مخرب به ما اجازه می دهد تا قابلیت اطمینان آن را بررسی کنیم. موفقیت نتایج نشان می دهد که تست های مخرب را می توان با آزمایش اولتراسوند جایگزین کرد. کنترل کیفیت در صنعت خودرو.

VNIISO لنینگراد، دانشگاه فنی دولتی مسکو به نام Bauman مسکو، NIITOP N.Novgorod و دیگران در تحقیق و توسعه در زمینه UZS مشغول هستند.

فرآیند جوشکاری اولتراسونیک فلزات

هنگامی که جوشکاری با سونوگرافی، اتصال دائمی فلزات شکل می گیرد، هنگامی که به طور مشترک بر روی جزئیات از نوسانات مکانیکی فرکانس بالا تاثیر می گذارد و نیروهای فشرده نسبتا کوچک اعمال می شود به طور معمول به سطح تماس آنها ( f= 10 ولت 100 کیلو هرتز، دامنه نوسان x = 1 × 100 میکرون).

در صنعت خودرو، پیوستن مواد فلزی به نقاط جوشکاری یکی از مهمترین فرایندها است. شناخته شده است که کیفیت محصول نهایی به طور مستقیم با کیفیت جوش مرتبط است، بنابراین مطلقا لازم است شرایط جوش مطالعه شود. از این نیاز برای ارزیابی، استفاده از اصول مکانیک شکستگی به منظور تعیین شرایط قطعات با توجه به مقاومت آنها برای تخریب ارائه شد. این روش های آزمایشی برای چندین سال استفاده شده است، اما با گذشت زمان روشن شده است که اهمیت آزمون های کنترل با روش های استفاده شده و همچنین با هزینه های بالا و محدودیت های زیادی همراه است.

برای به دست آوردن ارتعاش مکانیکی با فرکانس بالا، معمولا استفاده می شود اثر مغناطیسی. این شامل تغییر اندازه برخی از آلیاژها تحت تاثیر میدان مغناطیسی متناوب است.

مبدل های التراسونیک معمولا از آلیاژهای نیکل خالص یا آهن کبالت استفاده می کنند. تغییر اندازه مواد مغناطیسی بسیار کوچک است: برای نیکل، طول انحنای مغناطیسی 40 × 10 -6 است. بنابراین، برای افزایش دامنه و غلظت انرژی، ارتعاشات، و همچنین برای انتقال ارتعاشات مکانیکی به محل جوش، استفاده از موجبرهاکه به طور معمول شکل تنگی را دارند. ضریب نیروی موجبر معمولا برابر با 5 است، دامنه در انتهای موجبر در بیکار باید 20 تا 30 میکرون باشد. تجربه جوشکاری با میکروفون اولتراسونیک نشان می دهد که مقادیر دامنه نوسان x = 1-3 میکرومتر در حال حاضر باعث ایجاد یک اتصال قابل اعتماد می شود.

بر اساس این وضعیت، این پروژه قصد دارد به بررسی و توسعه یک سیستم بازرسی بر اساس استفاده از سایر روش های آزمون که اجازه بررسی نقص هایی که بدون نیاز به تخریب بخش ارائه می شود، ارائه شود. به منظور تصمیم گیری در مورد روش آزمون، یک روش جوش نقطه ای مورد بررسی قرار گرفت تا مشخص شود کدام نوع مفاصل مورد استفاده ما و کدام روش مناسب ترین آزمون بود.

فرآیند جوشکاری مقاومت شامل اتصال صفحات همپوشانی با استفاده از ذوب محلی ایجاد شده توسط غلظت جریان بین الکترودها است. قطعاتی که به لحاظ لحیم کاری همپوشانی دارند، الکترود ها در هر طرف پشتیبانی می شوند و یک جریان قوی همراه با فشار دادن یک الکترود به سوی دیگر منتقل می شود. در اتصال بین دو قسمت یک تماس ناقص وجود دارد، به طوری که عبور از جریان الکتریکی گرم می شود. این گرما به اندازه ای می رسد که به یک ادغام در یک منطقه کوچک بین دو صفحه می انجامد، به طوری که تحت فشار که دستگاه در این لحظه اعمال می کند، نقطه جوشکاری ظاهر می شود.

موجبرها انرژی نوسان یک موج هواپیما را از مبدل مغناطیس سنجی به نوک جوش (ابزار)

شکل 1 ظاهر موجبرها

دامنه دامنه نوسان نوسان زمانی که d 1 ı d 2 K y = d 1 2 / d 2 2، که در آن d 1 و d 2 قطر خروجی ورودی و خروجی موجبر است.

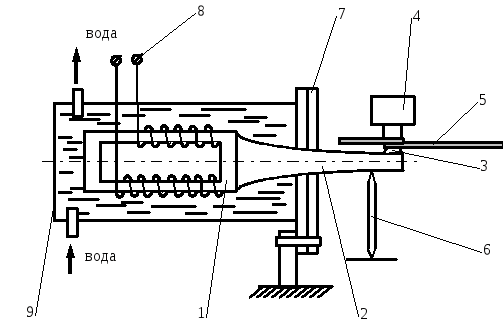

گره اصلی دستگاه برای UZS یک مبدل مغناطیس سنجی است. طرح او برای جوش نقطه دارای فرم زیر است.

در این نوع از درز ها، ضخامت ورق ها چندین میلیمتر از حد تجاوز نمی کند و سطح اتصال که آزمون انجام می شود معمولا با فشار الکترود تغییر شکل می یابد. همانطور که نشان داده شد، در فرایند شکل گیری نقاط جوشکاری، پارامترهای اصلی عبارتند از: جریان، زمان انتقال، نیروی الکتریکی و ویژگی های آن، بنابراین، هنگامی که نقص هایی که به طور سیستماتیک تولید می شوند از آزمون ها تشخیص داده می شود، این پارامتر هایی است که باید انجام دهیم.

کنترل سونوگرافی نقاط جوشکاری دانستن فرایند جوشکاری و خصوصیات نقاط به دست آمده، به عنوان روش کنترل در چارچوب روش های مختلف آزمایش غیر مخرب، استفاده از سونوگرافی و کاربرد آن برای شناخت ساختار مواد انتخاب شد.

مبدل مغناطیسی 1؛ 2 waveguide؛ 3 لبه؛ فشرده سازی 4 درایو (مکانیسم فشرده سازی)؛ 5 مورد 6 پدال بلبرینگ؛ دیافراگم 7 8 جریان فعلی؛ خنک کننده آب 9 محفظه.

شکل 2 طرح نصب برای جوش نقطه

اصل تست اولتراسونیک براساس انتشار امواج با فشار بالا از طریق یک ماده با یک شیب مطلوب است؛ بنابراین با استفاده از تجهیزات اولتراسونیک، ما تولید پالس های الکتریکی می کنیم که به خواص پیزوالکتریک برای تبدیل یک پالس الکتریکی به امواج التراسونیک. این امواج به ماده وارد می شوند و از طریق مولکول ها عبور می کنند و هنگامی که با مانع مواجه می شوند، منعکس می شوند، به طوری که آنها دوباره توسط پروب دستگیر می شوند و به صفحه نمایش می رسند، جایی که یک تصویر به دست می آید که برای تعیین نوع نقص در هر مورد مورد تجزیه و تحلیل قرار می گیرد. .

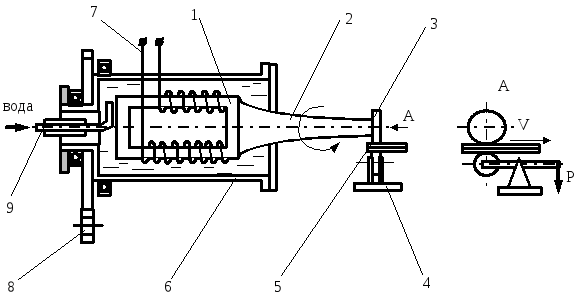

مبدل مغناطیسی 1؛ 2 waveguide؛ 3-جوش رولر؛ غلتک 4 پین؛ 5 مورد 6 مبدل مبدل؛ منبع تغذیه 7 برای مبدل مغناطیسی؛ 8 چرخش درایو؛ تامین آب 9 ساعته.

شکل 3 نصب و راه اندازی جوش شونده اولتراسونیک

سیم پیچ از مبدل مغناطیس سنجی توسط جریان فرکانس بالا از ژنراتور اولتراسونیک بوجود می آید. ارتعاشات مکانیکی توسط موجبری انتقال داده شده و تقویت می شود. در انتهای موجبر یک لبه کار وجود دارد. هنگام جوش، ارتعاشات الاستیک با فرکانس بالا از طریق موجبر به لبه کار در قالب حرکت مکانیکی افقی فرکانس بالا منتقل می شود.

پرتو اولتراسونیک معادلات حرکت موج را تحمل می کند، بنابراین زمان پالس برای عبور از نمونه، انعکاس آن بر روی دیوار پایین و شکست های احتمالی یا نقص ها می تواند به طور موقت در شکل انحراف عمودی نشان داده شود که ارتفاع آن با فشار آکوستیک اکو مربوطه متناسب است.

برای انتشار سیگنال مطلوب، پروب باید بتواند از مسائل منطقه مرزی جلوگیری کند. پرتو اولتراسونیک با سهولت بالون مشخص می شود و دارای طول موج بسیار کوتاه است که اجازه می دهد تا در تشخیص و شناسایی نقایص آشکار کم در طی جوشکاری، و انتشار را می توان با استفاده از هر وسیله ای که با اتم یا مولکول قادر به ارتعاش است، تحقق یابد، در خلاء اتفاق می افتد به طوری که انتقال انرژی های صوتی از پروب به نمونه و بازگشت به پروب نیاز به استفاده از وسیله نقلیه مایع و یا نیمه مکانیکی ارتباطات است.

مدت زمان فرایند جوشکاری بستگی به جوش داده شدن فلز دارد و ضخامت آن ضخامت های کوچکی است که در بخش های یک دوم محاسبه می شود.

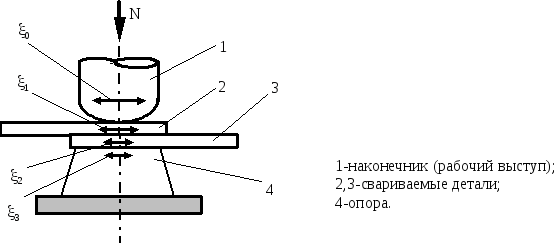

شکل 4 نمودار فرآیند فلزات UZS

نوسان نوک در یک هواپیما قطبی شده است که با سطح صفحه بالایی همخوانی دارد.

پس از تجزیه و تحلیل اصول روش مورد استفاده، یک مطالعه برای اعمال این روش برای بررسی نقاط مختلف جوش انجام شد. برای این منظور، چندین آزمایش انجام شد، تغییر پارامترهای جوشکاری، تعیین کیفیت جوش و مجموعه ای از باتری های تست به عنوان یک بازی. با استفاده از این باتری تست، تعداد زیادی از نقاط با نقص های مختلف در دسترس بودند. پس از آزمایش اولتراسونیک، نقاط با روش سنتی شکستن برای مقایسه نتایج نابود شدند. این مقایسه امکان تنظیم پارامترهای خاصی از تجهیزات را فراهم کرد تا در یک سری آزمایشهای بعدی امکان تشخیص کافی و خودکار کیفیت نقطه فراهم شود.

نوسانات نوک (ابزار پیشروی کاری، ابزار) موجب ارتعاش و پشتیبانی از صفحات با دامنه های x 1، x 2، x 3 و x 0\u003e x 1\u003e x 2\u003e x 3 است، همانطور که در هر یک از قسمت های "نوک بخش"، " جزئیات جزئیات "،" جزئیات حمایت "جذب انرژی ارتعاشی است.

فرآیند جوشکاری با تعامل دانه های سطحی که تحت عمل نیروی N به هم می پیوندد، شروع می شود و تغییر شکل آنها رخ می دهد.

پس از تکمیل یک مطالعه اولیه در مورد تنظیم پارامترهای تجهیزات، من به مطالعه قطعات واقعی رفتم. در این مورد، تشخیص نقص ها دشوار است، زیرا نقص ها ناشی از تحریک نیستند و بنابراین خیلی واضح نیستند. با این حال، یک مطالعه تطبیقی جدید با مطالعات مخرب، قابلیت اطمینان روش اولتراسوند را نشان داده است.

امواج به وسیله مواد مورد نظر با پروب های مختلف، همه آنها، اکو پالس، حباب و فرکانس بالا معرفی شده اند، با این تفاوت که آنها دارای قطر مختلف اثر انگشت برای انطباق با قطر اسمی مختلف نقاط هستند. جوشکاری

پس از روشن شدن UZK به عنوان یک نتیجه از نوسانات نسبی سطوح که باید به هم متصل شوند، ناهماهنگی های تماس می گیرند و تقریبا تغییر شکل می یابند، همگرایی اتفاق می افتد، تمیز کردن سطح رخ می دهد، رخ می دهد مناطق تنظیم، و غیره

در لحظات اولیه عمل ارتعاشات اولتراسونیک در سطوح جوش داده شده، اصطکاک خشک رخ می دهد، منجر به تخریب فیلم های اکسیدی و فیلم ها از گازهای جذب شده و مایعات می شود. پس از تشکیل سطوح نوجوان، فرایند اصطکاک خشک به اصطکاک خالص تبدیل می شود که با تشکیل مقادیر تنظیم شده همراه است. دامنه کوچکی از نوسان سطوح مالش و ماهیت مجاور این نوسان ها به درک این موضوع کمک می کند.

مطالعات متالوگرافی نمونه هایی از فلزات مختلف جوش داده شده در حالت های جوشکاری مختلف (قدرت، مدت زمان، با فشارهای مختلف)، اثرات دمایی بالا بر روی فلز در منطقه جوش ساختار ریخته شده یافت نشد. ثابت شده است که درجه حرارت در منطقه جوش بالاتر از 0,6 در نقطه ذوب

بعضی داده ها در مورد درجه حرارت (t °) در منطقه جوشکاری در جدول 1 آمده است.

جدول 1

|

ماده |

حالت جوشکاری | |||

|

مدت زمان جوشکاری، با |

فشرده سازی P، کیلوگرم (دون) | |||

|

آلومینیوم | ||||

در نتیجه، تغییر شکل پلاستیک کمی در منطقه جوش (5-20٪) از ابعاد اصلی آنها وجود دارد.

جوشکاری فلزی سونوگرافی توسط:

خواص فیزیکی و مکانیکی آنها در جوشکاری t °؛

خواص سیستم نوسان مکانیکی، نوع درمان سطح قبل از جوشکاری و غیره

جوش داده شده با جوشکاری مناسب دارای قدرت برابر است فلز پایه.

جوشکاری التراسونیک : جوهر و زمینه های اصلی کاربرد.

جوشکاری التراسونیک فلزات - فرایند به دست آوردن یک اتصال دائمی در فاز جامد، که در آن ایجاد مناطق نوجوانان در سطوح جوش داده شده و تماس فیزیکی بین آنها با یک ابزار خاص فراهم می شود زمانی که نیروی فشاری طبیعی و جابجایی های متناوب تغییرات مماسی دامنه کوچک با هم بر روی قطعات کار می کنند. این جابجایی ها با فرکانس اولتراسونیک در هواپیما بخشی رخ می دهد، در حالی که همراه با نیروی عادی باعث تغییر شکل پلاستیک در لایه سطحی فلز و تخلیه آلاینده ها از منطقه جوشکاری می شود (شکل 1).

سایر صفحات مرتبط

جوشکاری التراسونیک

ارتعاشات مافوق صوت مکانیکی به جوش جوش از طریق ابزار به وسیله ضخامت مواد قطعه کار از طرف بیرونی آن منتقل می شود. این فرایند به منظور جلوگیری از لغزش قابل توجه ابزار و پشتیبانی از سطوح قطعات آماده شده است. گذر ارتعاشات از طریق فلز قطعات با انحلال انرژی همراه با اصطکاک خارجی بین سطوح جوش داده شده در دوره اولیه (منبع حرارت تخت) و اصطکاک داخلی در حجم ماده بین ابزار و پشتیبانی در شرایط ارتعاشات شدید اولتراسونیک پس از تشکیل یک منطقه تنظیم (تلفات هیسترزیس، منبع حجم گرما) این در افزایش دما در ترکیب به ارزش (0.4 ... .0، 7) T pl است. افزایش درجه حرارت، به نوبه خود، تسهیل تغییر شکل پلاستیک. اعمال ارتعاشات اولتراسونیک خاصیت مشخصی در رفتار فلز و سینتیک فرآیند جوشکاری به طور کلی به دست می دهد. حرکات مماسی در هواپیما بخشی - بخشی و فشارهای ناشی از آنها، همراه با تنش فشاری از نیروی جوشکاری P (حالت تنش پیچیده)، تغییرات شدید پلاستیکی را در حجم های کوچک لایه های سطحی قرار می دهند. در عین حال، مقدار تنش های فشرده طبقاتی به طور قابل توجهی پایین تر از استحکام کششی مواد جوش داده شده است. این فرآیند با خرد کردن و حذف مکانیکی فیلم های اکسید به سایر آلاینده ها همراه است. تغییر شکل پلاستیک با کاهش توان حرکتی فلزی توسط ارتعاشات التراسونیک از طریق آن، کاهش می یابد.

نقشه برداری 1. برنامه های سیستم های نوسانی معمولی برای جوشکاری مافوق صوت فلزات: a - طولی؛ ب - طولی عرضی؛ در - طولی-عمودی؛ g - پیچشی؛ 1 - مبدل electroacoustic؛ 2 - پیوند موج؛ 3 - انزوای آکوستیک؛ 4 - نوک جوش؛ 5 - قطعات جوش داده شده.کاربرد صنعتی.

جوشکاری التراسونیک این برای اتصال فویل نسبتا نازک، ورق، سیم، و غیره استفاده می شود. این فرآیند به ویژه برای اتصال مواد متفاوتی مورد استفاده قرار می گیرد. مناطق استفاده عبارتند از میکروالکترونیک، تولید دستگاه های نیمه هادی، بخاری برای یخچال های خانگی، مکانیک خوب و دستگاه های اپتیکی، سر خوردن انتهای رول های مختلف ورق های نازک (مس، آلومینیوم، نیکل و آلیاژهای آنها).

قابلیت های تکنولوژیکی روش.

ساده ترین راه برای این روش این است که ترکیب فلزات پلاستیکی (نقره، مس، آلومینیوم، نیکل، طلا و غیره) را در میان خود و همچنین مواد جامد غیر پلاستیکی. با افزایش سختی، این روش بدتر می شود. سطل های فلزی را می توان به شیشه، سرامیک، مواد نیمه هادی (سیلیکون، ژرمانیم) جوش داده و به آنها متصل کرد. فلزات نسوز مقاوم به جوشکاری: تنگستن، تانتالیم، زیرکونیم، نایوبیوم، مولیبدن. می توان از طریق یک لایه متشکل از یک فلز سوم، جوش داده شود، به عنوان مثال فولاد و فولاد از طریق آلومینیوم جوش داده می شود. فلزات با یک لایه اکسید مصنوعی، اکسید طبیعی، لاک الکل، پلیمر و غیره، با موفقیت جوشکاری می شوند.

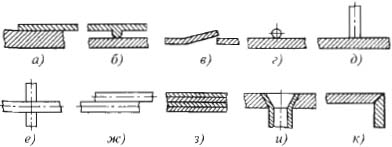

هنگام جوشکاری فلزات، نوع اصلی اتصال با طراحی ساختاری مختلف عناصر آن همپوشانی دارد (شکل 2). جوش را می توان با یک یا چند نقطه، پیوسته پیوسته، بر روی کانتور بسته انجام می شود. در بعضی موارد، یک پیش ساز مخصوص از انتهای تیغه سیم باعث اتصال T به سیم با هواپیما می شود. جوشکاری التراسونیک چند بلوک به طور همزمان (بسته بندی) ممکن است.

طیف وسیعی از ضخامت فلزی که باید جوش داده شود، محدودیت بالایی دارد. با افزایش ضخامت قطعه کار، لازم است از نوسانات دامنه وسیع تر برای جبران زوال انرژی در ضخامت مواد استفاده شود. افزایش دامنه تا حد مشخصی همراه با ریسک ترکهای خستگی، با تشکیل دامنه های قابل توجهی از ابزار بر روی سطح قطعات مجاز است. عملا جوشکاری از عناصر صاف با ضخامت 3 ... 4 میکرون به 0.5 انجام شد. .. 1 میلی متر یا قطر 0.01 .. .0.5 میلی متر. ضخامت بخش دوم در تماس با عنصر پشتیبانی می تواند به طور قابل توجهی بیشتر باشد. موارد جوشکاری مافوق صوت در ضخامت ≥ 1: 1000 وجود دارد. حداقل ضخامت جوش 3 ... 4 میکرون است.

اقامت کوتاه در درجه حرارت بالا اجازه می دهد تا یک ترکیب با کیفیت بالا از مواد متفاوتی را که به تشکیل ترکیبات بین فلزات مستعد هستند، بدست آورند. مواد قابل جوش در طی جوشکاری تغییرات خواص خود را تغییر می دهند، ناخالصی خارجی آلوده نیست. ترکیبات دارای همگن بودن مواد شیمیایی بالا هستند. استفاده از جوشکاری مافوق صوت شرایط بهداشتی خوب را ایجاد می کند.

برخی از مشکلات عملی ناشی از کنترل یکی از پارامترهای اصلی فرآیند است - دامنه نوسانات.

هنگام استفاده از جوشکاری مافوق صوت، باید توجه داشته باشید که خطر شکستگی خستگی از اتصالات که قبلا ساخته شده است را در جزئیات. بست ها در طی جوش می توانند در رابطه با یکدیگر گسترش پیدا کنند. در قسمت قطعات جوش داده شده از ابزار وجود دارد. این ابزار به دلیل فرسایش سطح کار خود، عمر مفید محدودی دارد. مواد این بخش در نقاط مختلف به ابزار جوش داده می شود که منجر به سایش آن می شود. تعمیر با مشکلات خاصی همراه است، زیرا این ابزار یک عنصر از یک طرح غیر قابل جدا شدن از گره صوتی است که اندازه و پیکربندی آن به شدت در فرکانس عملکرد محاسبه می شود.

شکل 2. انواع اصلی اتصالات جوش فلزات: a - همپوشانی؛ ب - در امدادرسانی؛ در - با لبه های خرد کردن؛ g - موازی، عنصر دور با یک تخت؛ D - پایان به پایان عنصر صاف دور e - قرمز، عناصر گرد. W - عناصر دور موازی، گرد h - قطعات و فیلم های چند لایه و k - زاویه ای.

آماده سازی سطح.

روش جوشکاری مافوق صوت نیاز به تهیه پیچیده ندارد. برای بهبود ثبات کیفیت اتصال، توصیه می شود فقط سطوح قطعات را با یک حلال از بین ببرید. فرایند انتقال انرژی به قطعات برش جوش، که سینتیک جوشکاری را تعیین می کند، به طور مداوم تغییر شرایط اصطکاک قطعات متصل شده بین یکدیگر و با ابزار ادامه می یابد.

انتخاب پارامترهای حالت جوشکاری.

پارامترهای اصلی این فرایند، دامنه A نوسانات بخش کارگر ابزار، μm می باشد. نیروی استاتیک فشاری P، N؛ زمان جوشکاری t، s؛ فرکانس نوسان f، kHz.

مقادیر پارامترهای حالت معمولا بر اساس پردازش نتایج آزمایشات مکانیکی مجموعه ای از نمونه های جوش داده شده با تغییر یک پارامتر در حدود مشخص و با مقادیر ثابت دیگر، انتخاب می شوند. توالی انتخاب معمولی است: P - t - A. مقادیر پارامترهای جوشکاری مافوق صوت در محدوده های زیر قرار دارند: P = 0.3 ... .4000 N (مقدار کوچکتر مربوط به مورد جوش ضخامت کوچک است)؛ A = 14 ... 25 مترمربع؛ f 15 ... 75 kHz؛ t = 0.1 ... 4s.

انتخاب پارامترهای حالت جوشکاری التراسونیک برای یک مورد خاص، لازم است به موارد زیر توجه داشته باشید: تنوع درست نسبت انجام protsessa از نیروهای اصطکاکی در ابزار parax - آیتم، آیتم - پشتیبانی، بخشی - dolzhno تواند چنین chtoby برای چه مدت از دست رفته بود چیزی znachitelnoe ابزار لغزش و حمایت قطعه پو. تا حد زیادی، شرایط اصطکاک را می توان با تغییر در نیروی فشاری استاتیک تنظیم کرد. با یک P کوچک، این ابزار از طریق قطعات به حرکت در می آید و جوشکاری مافوق صوت غیر ممکن می شود. افزایش بیش از حد این پارامتر منجر به تغییر شکل پلاستیک قابل توجهی از قطعه کار می شود و مخلوط برشی نسبی را در هواپیما بخشی غیرممکن می سازد. عدم وجود اصطکاک خارجی بین سطوح قطعه کار در دوره اولیه اجازه نمی دهد که آلودگی سطحی را از بین ببرید، که باعث ایجاد مفاصل با کیفیت پایین می شود.

با افزایش ضخامت مواد جوش داده شده و اندازه جوش داده شده، مقدار نیروی فشرده سازی باید افزایش یابد. دامنه نوسانات نیز باید نسبتا افزایش یابد. افزایش نیروی فشاری و دامنه نوسانات نیاز به قدرت الکتریکی بیشتر به وسیله ابزار اولتراسونیک دارد. Peredacha کرنش برشی از طریق فلز قطعه کار به tolschu ploskosti soprovozhdaetcya جوشکاری اتلاف انرژی در از chto مواد در نهایت تحت تاثیر قرار می سدیم دامنه مورد جابجایی نسبی - آیتم استفاده کنید.

بنابراین، با افزایش ضخامت قطعه کار، لازم است که مقادیر بالاتری را به دامنه ها اختصاص دهیم، و علاوه بر این، ضریب اصطکاک داخلی مواد نیز بیشتر است. وقوع خستگی خستگی به ویژه از مواد پرچرب است. در چنین مواردی می توان آن را در صورت امکان، انتشار اولیه از قالب ها، اعمال کرد، اما موثرترین راه کاهش آن به یک حد مشخص از دامنه نوسان است.

در طول اتصالات چند نقطه ای و همچنین در هنگام جوشکاری قطعه های هندسی پیچیده و ابعاد کلی قابل اندازه گیری، برای جلوگیری از آسیب به نقاطی که قبلا ساخته شده اند و مواد پایه، کلیپ های ویژه با پد های لاستیکی می توانند برای محدود کردن محدوده تاثیر ارتعاشات اولتراسونیک بر روی ماده استفاده شوند. برخی از جبران کننده دامنه نوسانات برای حفظ توان صوتی ورودی می تواند موجب افزایش فرکانس شود. این تکنیک مناسب تر است، مواد نازک تر جوش داده می شوند. با این حال، تعویض به فرکانس دیگر تنها ممکن است در هنگام استفاده از تجهیزات که سیستم بلندگو برای این فرکانس طراحی شده است، امکان پذیر باشد.

مدت زمان t فرآيند جوشكاري كمترين پارامتر بحرانی است و بیشتر انتخاب می شود، بیشتر ضخامت ماده و سختی آن و قدرت كمتری برای ابزار فراهم می شود. فرآیند جوشکاری فلز اولتراسونیک در زمان تنظیم می شود.

در مورد استفاده از یک طرح ترکیبی از جوشکاری مافوق صوت با گرم شدن از یک منبع خارجی، لازم است پارامترهای پالس گرما را انتخاب کرده و لحظه ای از کاربرد آن را تعیین کنید. بهینه برای جوشکاری های جوشکاری چرخه ای با تأخیر در پالس حرارتی نسبت به لحظه سوئیچ اولتراسوند است. با سختی نسبتا زیادی از مواد قطعه کار، توصیه می شود که پس از گرم شدن، اولتراسوند را وارد کنید. این نوع روش در ساخت سازه های میکرو الکترونیک مورد استفاده قرار می گیرد.

طرح های فنی جوش.

طرح های جوشکاری التراسونیک موجود در طبیعت نوسان های ابزار (طولی، خمشی، پیچشی) متفاوت است، ترتیب مکانی آن با توجه به سطح محصول جوش داده شده است، روش انتقال نیروی فشاری به قطعه کار و طراحی عناصر پشتیبانی (شکل 2 را ببینید). برای جوشکاری نقطه، جوش و کنتور فلزات، انواع با ارتعاشات طولی و خمشی استفاده می شود. اثرات ارتعاشات اولتراسونیک را می توان با گرم شدن پالس محلی قطعات برش از یک منبع حرارت جداگانه ترکیب کرد. در عین حال، برخی از مزایای تکنولوژیکی به دست می آید: امکان کاهش دامنه نوسان، زمان و قدرت انتقال اولتراسوند. ویژگی های انرژی پالس حرارتی و زمان استفاده از آن برای اولتراسوند پارامترهای فرایند اضافی است.