Welche Elektroden sind für was? Elektroden zum Schweißen von korrosionsbeständigen, hitzebeständigen und hitzebeständigen Stählen und Legierungen. Arten und Marken von Elektroden.

Als Schweißmaterialien für elektro lichtbogenschweißen applizierte Elektroden, Schweiß- und Fülldraht.

Elektroden stecken

Elektroden für das Lichtbogenschweißen sind zwei Haupttypen: Schmelzen und Nichtschmelzen.

Elektroden schmelzen. Beschichtete Schmelzelektroden werden häufig verwendet schweißen Zu Hause - das ist das Hauptmaterial.

Daher wird das Schweißen derzeit in vielen industriellen Bereichen eingesetzt. Die Auskleidungen sind normalerweise ziemlich fest, und in einigen Anwendungen muss eine Schicht für die endgültigen metallurgischen Mängel der Schweißhilfsmittel verwendet werden. Es gibt Elektroden und Drähte, die unterschiedlich stark gegen Verschleiß, Korrosion und Hitze beständig sind und für schwer zugängliche Stellen wie Ventile und Sitze oder umgekehrt in großen Bereichen, beispielsweise auf der Oberfläche einer Tragwelle oder in Stahlwalzwerken, verwendet werden können.

Elektrodenstäbe zum Schweißen von Stahl werden aus kohlenstoffarmem, legiertem oder hochlegiertem Stahl hergestellt schweißdraht. Die Norm sieht 77 Stahldrahtsorten vor, aus denen Stückelektroden mit einem Durchmesser von 1,6 bis 6 mm hergestellt werden.

Beschichtung schweißelektroden Es hat eine mehrfache Wirkung: Es bildet eine Atmosphäre, die das Metall vor Sauerstoff und Stickstoff in der Luft schützt, stabilisiert die Verbrennung des Lichtbogens, entfernt schädliche Verunreinigungen aus der Metallschmelze und dopft es zur Verbesserung seiner Eigenschaften. Um all diese Funktionen auszuführen, enthält die Beschichtung viele Komponenten:

Schweißarbeiten werden am häufigsten für die Reparatur von Erdgas und Bergbaumethoden bei der Herstellung von Zucker und Kunststoffen und vielen anderen Industrien eingesetzt. Beim Unterpulverschweißen wird der Lichtbogen zwischen dem Werkstück und dem Ende des Schweißdrahts oder -bandes gezündet, die beide mit einer Schicht aus geschmolzenem oder agglomeriertem Flussmittel beschichtet sind. Der Rest des Streams wird extrahiert und wiederverwendet.

Ein Teil des Flusses schmilzt und bildet eine Schutzkappe über dem Schweißbad. Das Lichtbogenschweißen wird ausschließlich mechanisch durchgeführt schweißgeräte. Zur Verbesserung der Leistung ist es auch möglich, mehrere Elektroden anzuordnen. Aufgrund der hohen Ausbeute des Verfahrens ist es besonders geeignet, lange gerade Verbindungen in der normalen Arbeitsposition herzustellen. Es wird hauptsächlich zum Schweißen von Druckbehältern, chemischen Geräten, Schwermaschinen und zur Reparatur und zum Bau von Schiffen eingesetzt.

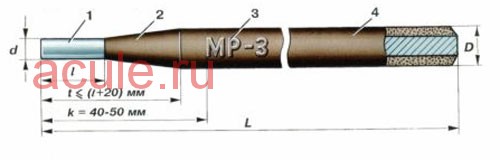

Schmelzelektrode zum Schweißen: 1 - Stab, 2 - Übergangsbereich, 3 - Elektroden - Qualität, 4 - Beschichtung.

- Schlackebildende Substanzen, die das Metall vor Stickstoff und Sauerstoff schützen. Dazu gehören Manganerz, Kaolin, Titankonzentrat, Kreide, Marmor, Feldspat, Dolomit, Quarzsand.

- Desoxidierende Substanzen, die Sauerstoff aus der Metallschmelze entfernen. Als solche werden Mangan, Silizium, Aluminium, Titan in Form von Ferrolegierungen verwendet.

- Gasbildende Komponenten, die während der Verbrennung der Beschichtung eine gasförmige Umgebung schaffen und die Metallschmelze vor Sauerstoff und Stickstoff aus der Luft schützen. Dies ist hauptsächlich Dextrin und Holzmehl.

- Legierungssubstanzen, die dem Schweißgut besondere Eigenschaften verleihen - Festigkeit, Hitzebeständigkeit, Verschleißfestigkeit, erhöhte Korrosionsbeständigkeit. Zu diesem Zweck werden Chrom, Mangan, Titan, Molybdän, Nickel, Vanadium und einige andere Substanzen verwendet.

- Ionisationsstabilisierende Elemente lichtbogen - Natrium, Kalium, Kalzium.

- Bindemittel, die verwendet werden, um die Beschichtungskomponenten miteinander und die gesamte Beschichtung mit dem Elektrodenschaft zu verbinden. Das Hauptbindemittel besteht aus Kalium- oder Natrium-Flüssigglas (Silikatkleber).

Zum Schweißen von Nichteisenmetallen und ihren Legierungen werden neben den nicht verbrauchbaren Schmelzelektroden aus entsprechenden Metallen und Legierungen Aluminium, Kupfer, Nickel, Bronze, Messing usw. verwendet.

Der Bogen tritt nach dem Beginn des Schweißens zwischen der Elektrode und der Schweißnaht auf. Wenn der geschmolzene Strom in die Fuge geschmolzen wird, bildet sich Schlacke, und die Tiefe des Bades nimmt zu. Wenn die Schlackentemperatur ansteigt, erlischt der Lichtbogen und schweißstrom gesteuert durch geschmolzene Schlacke, in der die erforderliche Schweißenergie durch Widerstand erzeugt wird.

Das Schweißen erfolgt zwischen festen, wassergekühlten Kupfer- oder beweglichen Beinen und vor den Verbindungen. Der Schweißkopf fährt mit einem Schweißvorgang nach oben. Abhängig von der Plattendicke werden eine oder mehrere Elektroden verwendet. Wenn das Basismaterial sehr stark ist, kann die Elektrode schwingen.

Klassifizierung und Bezeichnung von Elektroden. Elektroden, die zum Schweißen und Auftragen verwendet werden, werden nach einer Vielzahl von Merkmalen klassifiziert:

- nach Verwendungszweck (zum Schweißen von Stahl, Gusseisen, NE-Metallen, für Oberflächenarbeiten usw.);

- zu technologischen Merkmalen (für Nähte verschiedener räumlicher Positionen, zum Schweißen mit tiefem Eindringen usw.);

- nach Art der Beschichtung (sauer, rutil, basisch usw.) und ihrer Dicke (dick, dünn, mittel, sehr dick);

- über die chemische Zusammensetzung der Beschichtung und des Stabes;

- auf die mechanischen Eigenschaften des Schweißgutes;

- durch die Art und Polarität des Stroms die Nennspannung im Leerlauf Stromquelle.

- auf die Qualität der Herstellung, den Zustand der Oberfläche der Beschichtung, den Gehalt an schädlichen Verunreinigungen von Phosphor und Schwefel.

Jeder Elektrodenparameter hat in einem bestimmten Teil der Markierung eine eigene alphabetische oder numerische Bezeichnung. Insbesondere Elektroden zum Schweißen von Kohlenstoff und niedriglegierten baustähle mit einer temporären Zugfestigkeit von bis zu 60 kgf / mm 2 sind durch den Buchstaben angegeben Haben. Elektroden mit mitteldicken Rutilschichten haben einen Buchstaben in der Markierung Mit (Durchschnitt) und R (Rutil). Die vorletzte Nummer 1 meldet, dass die Elektrode verwendet werden kann, um eine beliebige räumliche Position und die endgültige Bezeichnungsnummer zu säumen 0 meldet, dass diese Elektrode während des Betriebs verwendet wird schweißmaschine einen konstanten Strom geben.

Der Nachteil dieses Verfahrens ist die Tatsache, dass eine große Menge an Energie eine langsame Abkühlung verursacht, was zu einer deutlichen Erhöhung der Körnung in der Wärmeeinflusszone führt. Die Zähigkeit des Grundmaterials in diesem Bereich reicht nicht aus, um die Anforderungen zu erfüllen geschweißte Strukturen und sorgen für Rissbeständigkeit bei niedrigen Temperaturen.

Das Elektrogasschweißen ähnelt dem Elektroschlackeschweißen und ähnelt dem Design und der Verwendung. Das Hauptmaterial wird durch die Temperatur des Schmelzbades geschmolzen. Wie bei allen anderen Schweißarten in einer Schutzatmosphäre werden auch hier Voll- und Rohrdrähte verwendet. Der gleiche Typ wird auch verwendet. schutzgas. Im Vergleich zum Elektroschlackeschweißen erzeugt dieses Verfahren eine kleinere Wärmeeinflusszone und ist etwas besser als die Kerbschlagzähigkeit. Eine lange Stabelektrode kann von Vorteil sein, da sie eine höhere Schweißgeschwindigkeit bietet und weniger geschmolzenes Basismaterial und weniger Wärme erzeugt.

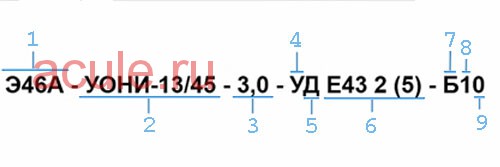

Gemäß GOST 9466-75 enthält die Elektrodenbezeichnung Informationen über Typ, Marke, Durchmesser und andere Eigenschaften. Die Bezeichnung des Elektrodentyps für das Schweißen von Baustählen beinhaltet den Buchstaben Uh ("Elektrode für das Lichtbogenschweißen") und die Abbildung, die die minimale vorübergehende Bruchfestigkeit des Schweißgutes in kgf / mm 2 angibt. Wenn nach Zahlen ein Buchstabe ist A Dies bedeutet, dass dieser Elektrodentyp höhere plastische Eigenschaften des Schweißgutes aufweist.

Reibschweißen ist ein Festphasen-Durchdringungsprozess, mit dem Bleche, insbesondere Aluminium, verbunden werden können, ohne ihren Schmelzpunkt zu erreichen. Beim Reibschweißen dreht sich ein Werkzeug mit einer zylindrischen Schulter und einem profilierten Stift und sinkt langsam in die Verbindung zwischen zwei Metallstücken oder einer Materialplatte, die zusammengeschweißt wird. Komponenten sollten unten eingeklemmt werden, damit ihre Gesichter nicht aufgeben. Die Wärme, die zwischen dem verschleißfesten Schweißwerkzeug und dem Schweißwerkzeug erzeugt wird, führt dazu, dass das Schweißgerät weicher wird und den Schmelzpunkt nicht erreicht, sodass das Werkzeug die Schweißlinie passieren kann.

Neben dem Typ haben die Elektroden eine Marke. Mehrere Elektrodentypen können einem Elektrodentyp entsprechen. Zum Beispiel entsprechen Elektroden des Typs E42 den Marken GOSTS-2, TsM-7, ANO-6.

1 - Elektrodentyp (E-Elektrode für das Lichtbogenschweißen, 46 - 460 MPa, A - erhöhte Duktilität und Zähigkeit des Schweißgutes);

2 - Markierung der Elektrode;

3 - der Durchmesser der Stange;

4 - Zweck der Elektrode (Y - zum Schweißen von Kohlenstoff und niedriglegierten Stählen);

5 - Eigenschaften der Schichtdicke (D - dick);

6 - Indexgruppe zur Angabe der Eigenschaften des Schweißgutes;

7 - Deckungsart (B-Basis);

8 - räumliche Position der Naht (1 - für alle Positionen);

9 - Stromart (0 - konstant, umgekehrte Polarität).

Das weichere Material wird auf die Werkzeugkante übertragen und durch engen Kontakt zwischen Werkzeughebel und Stiftprofil herausgedrückt. Beim Abkühlen zwischen diesen beiden Teilen ist eine Festphasenbindung zulässig. Durch Reibschweißen können Aluminiumplatten und -platten ohne zusätzlichen Draht oder Schutzgas verbunden werden. Es ist möglich, Material mit einer Dicke von 1, 6 bis 30 mm mit vollem Durchgang und ohne Poren und innere Hohlräume zu schweißen. Hohe Impedanz und geringe Verformung erreichen schweißnähteüberwiegend Aluminiumlegierungen und sogar Werkstoffe, die mit herkömmlichen Schmelzschweißverfahren schwer zu schweißen sind.

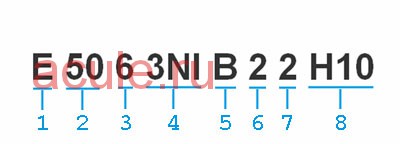

1 - Elektrode zum Lichtbogenschweißen;

2 - Mindeststreckgrenze (500N / mm 2);

3 - charakterisiert die Temperatur, bei der die minimale Schlagzähigkeit von 47 J (etwa 60 ° C) sichergestellt ist;

4 - charakterisiert die chemische Zusammensetzung des Schweißgutes (Ni - 2,6-3,8%);

5 - Art der Elektrodenbeschichtung (Hauptleitung);

6 - Leistungscode und Stromart (<=105%, постоянный);

7 - Schweißpositionscode für das Schweißen (alle außer vertikal von oben nach unten);

8 - Charakterisiert den Wasserstoffgehalt im Schweißgut (10 ml / 100 g).

In letzter Zeit wurde Reibschweißen für Blei, Kupfer, Magnesium und sogar Titanlegierungen durchgeführt. Was sind die Anforderungen an Schweißdrahtbefestigungen? Wie trenne ich Eingangs- und Schweißstrom? Was fällt Ihnen beim Schalten und Schalten von Geräten auf? Was sollten alle beim Inverkehrbringen von Elektroden einer Typprüfung unterzogen werden?

Prüfung und Prüfung von Schweißgeräten im Betrieb. Der Standard ist der erste umfassende Blick auf die Lösung von Schweißgeräten. Prüf- und Prüfverfahren werden nach Reparaturen und Prüfungen sowie regelmäßigen Prüfungen festgelegt. Die Inspektionen müssen von Fachleuten durchgeführt werden. Die beste Option wird berücksichtigt, wenn sie auch mit dem Schweißen vertraut sind.

Nicht verbrauchbare Elektroden. Nicht verbrauchbare Elektroden sind Kohlenstoff, Graphit und Wolfram. Der Schmelzpunkt all dieser Materialien liegt über demjenigen, auf den sie sich beim Schweißen erwärmen. Diese Funktion und ihren Namen bestimmt.

Graphitelektroden bestehen aus synthetischem Pressgraphit, Kohlenstoff - aus elektrischer Kohle. Elektroden aus Graphit haben gegenüber Kohlenstoff gewisse Vorteile. Sie haben eine höhere elektrische Leitfähigkeit, wodurch die Stromdichte um das 2,5 bis 3-Fache gesteigert werden kann und die Oxidationsbeständigkeit bei hohen Temperaturen erhöht wird. Die letztere Qualität erlaubt es, ihren Verbrauch im Vergleich zu Kohle zu reduzieren.

Die vorgeschriebene Prüfung muss bei Inspektionen und Prüfungen sorgfältig durchgeführt werden. Diese „Vorsicht“ bedeutet insbesondere, dass einige Tests zu Schäden am Gerät führen können. In diesen Fällen wird die Messung durch Messung des Ableitstroms der Schweiß- und Primärkreise ersetzt. Reihenfolge und Inhalt von Prüfungen und Prüfungen.

Regelmäßige Inspektionen: - Sichtprüfung - Messung der Leerlaufspannung - Messung des Isolationswiderstands Hinweis: Bei regelmäßigen Inspektionen ist keine Funktionsprüfung erforderlich. Kontrollen und Prüfungen nach der Reparatur - Sichtprüfung - Messung der Leerspannung - Messung des Isolationswiderstandes - Widerstand des Schutzleiters - Steuerung wird durchgeführt. Möglicher Bereich der Sichtprüfung.

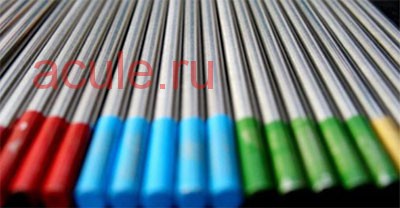

Nicht verbrauchbare Wolframelektroden werden aus reinen oder mit Wolframadditiven hergestellt. Als Zusätze werden Oxide von Thorium, Yttrium, Lanthan und anderen Substanzen verwendet. Das Vorhandensein eines bestimmten Zusatzstoffs wird durch die Marke und Farbe der Elektrode angezeigt. Die Bezeichnung EV (WP) bedeutet reines Wolfram (das Ende ist grün gefärbt), EVT (WT) - Wolfram mit Thorium (rot), EVI (WY) - mit Yttrium (dunkelblau), (WL) - mit Lanthan (blau oder blau) golden, je nach Gehalt an Lanthan), WC - mit Cer (grau), WZ - mit Zirkonium (weiß).

Messung der Vakuumspannung: Die gemessene Leerlaufspannung zwischen den Ausgangsschweißklemmen und der Schweißstromquelle ist für die Nennspannung ausgelegt. Zusätzliche Anforderungen an einzelne Komponenten sind in der Norm angegeben. Dies gilt als zufriedenstellend, wenn während der Messung die Werte ≤ der auf dem Typenschild des Gerätes angegebenen Werte erreicht werden. Insbesondere auf älteren Geräten ist das Etikett möglicherweise nicht lesbar oder wird überhaupt nicht gelesen.

In diesem Fall können wir uns an den Anforderungen des Produktionsstandards orientieren. Gerät zur Spannungsmessung ohne Last. Leckströme: Der Leckstrom wird am Schweißkreis und am Primärkreis gemessen. Bei der Messung im Primärkreis können Sie die Strommessmethode oder die Differenzstrommessmethode verwenden. Die Messverbindung wird unten gezeigt.

Stahl, Gusseisen, Kupfer, Messing, Bronze, Aluminium und andere Metalle werden mit nicht verbrauchbaren Elektroden verschweißt. Das Schweißen wird am häufigsten in einem Schutzgas (Argon, Helium, Stickstoff und Mischungen davon) durchgeführt. Es kann mit oder ohne Füllmaterial durchgeführt werden. Als Letztes werden Draht, Metallstäbe oder Bänder verwendet.

Die maximal zulässigen Werte sind der primäre Leckstrom. Die maximal zulässigen Werte sind der Ableitstrom des Schweißkreises. Anschluss zur Messung des Ableitstroms des Schweißkreises. Messung des primären Ableitstroms: Die Messung sollte unter Bedingungen durchgeführt werden, bei denen das Gerät über die Nennversorgungsspannung mit Strom versorgt wird, der Ausgangskreis sich im Standby-Modus befindet, die Entstörkondensatoren nicht getrennt sind und das Gerät außer an den Messkomponenten nicht an Masse angeschlossen ist. Wenn die Methode zur Messung des Stroms durch einen Schutzleiter verwendet wird, muss das Gerät auch von der Erde isoliert sein.

Auswahl der Elektroden für das Stahlschweißen

Die Wahl des Elektrodentyps für Schweißstähle hängt nicht nur von der Marke des letzteren ab, sondern auch von der Art der Verbindung, der räumlichen Position der Schweißnaht, der Art des Schweißstroms (konstant oder variabel), der Umgebungstemperatur während der Arbeit usw. Derzeit werden mehrere hundert Elektrodentypen hergestellt die verschiedensten Zwecke.

Wie aus den folgenden Figuren ersichtlich, wird die Überspannung gemessen und daraus der Leckstrom berechnet. Schaltung zur Messung des primären Leckstroms. Anschluss zur Messung des durch den Schutzleiter fließenden Stroms. Funktionsprüfungen Das Ein / Aus-Gerät muss ausgeschaltet oder an allen Drähten ohne Erde angeschlossen sein und der Zustand muss eindeutig angegeben werden. Wenn die Stromquelle über eine Spannungsreduziereinrichtung verfügt, sollte diese Spannung reduziert werden, wenn der Widerstand des Schweißkreises 200 Ohm übersteigt. Zeigt die korrekte Funktion des Magnetventils an. Das Protokoll sollte Folgendes enthalten: - Identifizierung der zu prüfenden Schweißausrüstung; - Datum der Prüfung - Testergebnisse; - die Identifizierung der Person, die den Test durchführt; - Unterschrift des Spezialisten und seiner Organisation; - Identifikation des Prüflings.

- Alle Sicherheits- und Schweißfunktionen müssen überprüft werden.

- Die Funktionen aller Sender werden geprüft.

Elektroden für Stähle werden in mehrere Gruppen eingeteilt - abhängig von der Güteklasse, für die sie zum Schweißen vorgesehen sind.

Die erste Gruppe besteht aus Elektroden zum Schweißen von Kohlenstoff und niedriglegierten Baustählen mit einem Kohlenstoffgehalt von bis zu 0,25% und einer Zugfestigkeit von bis zu 490 MPa. Zu diesen Stählen zählen die St5ps, St3sp, St0 und andere für die Herstellung von Metallwalzen verwendete Sorten, aus denen die meisten Konstruktionen im täglichen Leben hergestellt werden und die keine besonderen Anforderungen an ihre Festigkeitstore - Zäune usw. - stellen. Diese Schweißtypen sind für alle Schweißer bekannt als ANO-4, ANO-21, MP-3, OZS-41. Die beliebte MP-3-Elektrode eignet sich zum Schweißen mit Wechsel- und Gleichstrom in allen räumlichen Positionen der Schweißnaht außer der vertikalen von oben nach unten.

Interessanterweise wird es nach der Reparatur als Vorlage für das Protokoll und nicht als allgemeine Vorlage für regelmäßige Inspektionen angezeigt. Das Protokoll muss alle Tests enthalten. Wenn keine durchgeführt wurde, muss es markiert werden. Nach dem Test sollte das Gerät mit einem Testdatum versehen sein. Diese Geräte erfüllen möglicherweise nicht die Anforderungen der oben genannten Norm.

In diesem Fall müssen auch folgende Daten in das Protokoll eingetragen werden: - Festlegung, welche spezifischen Anforderungen nicht erfüllt wurden, - Feststellung, inwieweit diese Anforderung nicht erfüllt wurde, - Beurteilung des Risikos der Nichteinhaltung - gegebenenfalls Korrekturmaßnahmen vorschlagen.

Zum Schweißen von Stählen mit einer Zugfestigkeit von 490 bis 590 MPa werden Elektroden des Typs E50A, E60 (UONI-13/55, OZS-28, UONI-13/65) verwendet. Diese Elektroden bieten eine Naht, die größeren Belastungen standhält als die vorherige Elektrodengruppe.

Konstruktionslegierte Stähle hoher und hoher Festigkeit mit einer Zugfestigkeit von mehr als 590 MPa müssen mit den Elektroden NIAT-5, EA-981/15, EA-395/9 (wenn das Produkt nach dem Schweißen keiner Wärmebehandlung unterzogen wird) oder den Elektroden OZSh-1, NIAT- gekocht werden. 3M, UONI-13/85 - wenn die Schweißkonstruktion wärmebehandelt werden soll, um eine gleichmäßige Festigkeit der Nähte zu gewährleisten.

Hinweis: Besitzer oder gem. Der Benutzer des Schweißgeräts kann eine Person ohne elektrische Qualifikation sein. Daher müssen die oben genannten Daten in einem Journal formuliert werden, damit der Benutzer eine qualifizierte Entscheidung treffen kann, ob das Gerät verwendet oder geändert oder deaktiviert werden soll.

Die Überschriften dieses Teils der zitierten Norm sind als Regeln für Hersteller gedacht und enthalten eine Reihe von Berechnungen und Typverfahren sowie andere Prüfungen und ähnliche Informationen. Dieser Bereich ist jeweils. Der Inhalt der Anforderungen ist für den Betrieb, die Wartung, Reparatur, Inspektion und Prüfung dieser Geräte völlig überflüssig. Zweck dieses Abschnitts ist es daher, nur Informationen über den Inhalt bereitzustellen, der für die Benutzer dieser Geräte, die Begleitpersonen und insbesondere für die grundlegende Orientierung der Steuerungs- und Prüftechniker erforderlich ist.

Elektroden des Typs E-09X1M, E-09MH, E50A (ANZhR-2, OZS-11, TsU-5) sind zum Schweißen niedriglegierter und legierter hitzebeständiger Stähle vorgesehen, die bei Temperaturen bis 550-600 ° C arbeiten.

Nicht oft, aber im Alltag muss man auch Schweißarbeiten an hitzebeständigen und hitzebeständigen Stählen durchführen, die für den Betrieb bei Temperaturen über 550 bis 600 ° C vorgesehen sind. Zum Beispiel bei der Herstellung von feuerfesten Rosten für den Ofen. Wenn Sie einen solchen Stahl erhalten können, müssen Sie ihn mit den Elektroden KTI-7A, OZL-38, TsT-15 kochen.

Korrosionsbeständiger Stahl, der in sauren, alkalischen und anderen korrosiven Umgebungen, die im Alltag als "Edelstahl" bezeichnet werden, korrosionsbeständig ist, wird mit Elektroden der Klassen TsL-11, OZL-7, OZL-22 gekocht.

Auswahl des Elektrodendurchmessers. Der Durchmesser der Elektrode wird hauptsächlich aufgrund der Dicke des zu schweißenden Metalls gewählt. Andere Arbeitsbedingungen: Art des zu schweißenden Metalls, Stromart, Netzspannungsparameter, Kantenvorbereitungsformen usw. - Sie können auch ihre eigenen Anforderungen an den Durchmesser der Elektrode stellen, jedoch in viel geringerem Maße als die Dicke des zu schweißenden Metalls.

Für die erste Auswahl der Elektrode können Sie die folgende Tabelle verwenden, deren Werte der unteren Naht entsprechen.

Bei Schweißnähten in senkrechter Position und an der Decke werden Elektroden mit einem Durchmesser von nicht mehr als 4 mm verwendet. Wenn eine Schneidkante vorhanden ist oder Sie den Spalt zwischen den Teilen schmelzen müssen, kann die Wurzelnaht mit einer Elektrode mit einem kleineren Durchmesser - 2,5-3 mm ausgeführt werden.

Wurzelschweißung

Der Schweißdraht wird aus Stahl verschiedener Güten, Kupfer, Aluminium und anderen Metallen hergestellt. Stahldraht zum Schweißen, Auftragen und Herstellen von Stabelektroden, hergestellt nach GOST 2246-70. Die Norm sieht 77 Stahldrahtsorten unterschiedlicher chemischer Zusammensetzung vor - kohlenstoffarm, legiert und hochlegiert.

Der Materialdurchmesser liegt zwischen 0,3 und 12,0 mm. Drahtstärke bis 3 mm wird für das halbautomatische Schlauchschweißen verwendet, mit einem Durchmesser von 1,6-6 mm - für das manuelle Schweißen mit Stabelektroden mit einem Durchmesser von 2-5 mm - für das automatische Schweißen. Material mit großen Durchmessern für die Oberflächenbearbeitung. Nach Art der Beschichtung ist der Draht sauber und Kupfer. Die Kupferplattierung verbessert die Festigkeit und Reinheit der Naht, erhöht die Stabilität des Lichtbogens und verringert das Spritzen des Metalls.

Bei der Bezeichnung von Drahtklassen werden Buchstaben und Zahlen verwendet. Die Bezeichnung von Sv-08GS besagt, dass es sich um Schweißdraht (Sv) handelt, der Kohlenstoff - 0,8%, Mangan (H) - bis zu 1%, Silizium (C) - bis zu 1% aufweist.

Schweißdraht: Edelstahl, verkupfert, Aluminium.

Fülldraht

Der Fülldraht (auch als Flussmittel oder Selbstabschirmung bezeichnet) zum Schweißen mit halbautomatischen Maschinen ist eine mit einem speziellen Pulver gefüllte Metallhülle. Letzteres besteht aus einem Materialgemisch (Ferrolegierungen, Mineralien, Erzen, Chemikalien usw.), das die gleiche Funktion wie die Beschichtung von Stabelektroden hat - Schutz der Metallschmelze vor Sauerstoff und Stickstoff, Legieren und Desoxidieren des Metalls, Stabilisierung der Lichtbogenentladung usw.

Als Empfänger wurde ein Feuerlöscher OHP-10 mit einem Volumen von 10,5 Litern genommen, der Druckschalter PM5 wurde ebenfalls gekauft, sowohl für Wasser als auch für Luft. Ich kaufte auch zwei Feuchtigkeitsabscheider-Filter und einen Kraftstofffilter für Kraftfahrzeuge, Feinreinigung. Ich stelle es sofort am Eingang des Kompressors ab. Ich habe verschiedene Adapter gekauft, Kreuze, also ...

Um Klempnerarbeiten und Abwässer durchzuführen, Volieren für Haustiere und Vögel zu bauen, schöne Blumenständer und viele andere nützliche Dinge im Haushalt helfen Ihnen elektrische Schweißgeräte, die aus den verfügbaren Teilen und Materialien hergestellt werden. Mit Elektroden bis zu 4 mm Durchmesser können sie Metall mit einer Dicke von 1 bis 20 mm schweißen. Die Installation läuft mit Wechselstrom ...

Das Arsenal der Werkstatt für Werkzeugmaschinen ist nützlich, um die Pendelsäge aufzufüllen. Sie kann auf einer Werkbank neben einem Metallspanner befestigt werden, in dem das Werkstück eingespannt wird. Arbeitswerkzeugsäge - Schleifscheibe. Stahlstangen, Winkel, Rohre, Bleche und sogar Metallfliesen, Porzellan und Glas, die zu jeder Härte gehärtet sind, sind hart für ihn ... die Oberfläche ist ...

Unterschiedliche Arten von Schweißelektroden ermöglichen es, alle Schweißmaßnahmen wesentlich zu vereinfachen und gleichzeitig einen rationellen Materialverbrauch und eine hohe Qualität der Schweißverbindung zu gewährleisten.

1 Schweißelektroden - Eigenschaften, grundlegende Informationen

Unter nichtmetallischen oder metallischen Stäben aus einem Material mit einer bestimmten elektrischen Leitfähigkeit wird verstanden, Strom der geschweißten Oberfläche zuzuführen. Die Geschichte der Schweißtechnologien und der Entwicklungsprozess des Schweißens selbst sind untrennbar mit der Art und Weise verknüpft, wie Elektroden erschienen und verbessert wurden. Bereits 1802 führte V. Petrov eine Reihe von Experimenten durch, bei denen er zum ersten Mal auf der Welt Elektroden verwendete. Nur 80 Jahre später veröffentlichte der Erfinder aus Russland N. Bernados seine Arbeiten, in denen die wichtigsten Bestimmungen für die Verwendung von Lichtbogen zum Schweißen von Metallkanten beschrieben wurden.

Seine Werke "korrigierten" N. Slavyanov. Er schlug vor, das Schweißen mit einer Metallstabelektrode anstelle von nicht verbrauchbarem Kohlenstoff durchzuführen und auch den Schweißvorgang in einem metallurgischen geschmolzenen Flussmittel durchzuführen. Dank dieser Technologie verringerte sich die Menge des brennbaren Metalls im Schweißbad erheblich, es begann weniger zu oxidieren, und die Schweißnaht selbst wurde ohne Verunreinigung (sehr schädlich) von Phosphor und Schwefel erhalten.

Anschließend wurden die Eigenschaften und Arten der Beschichtung der Elektroden ständig verbessert, was die Qualität der Schweißarbeit erhöhte. So begann O. Kjellberg aus Schweden 1904 mit schmelzbeschichteten Elektroden. Nach 7 Jahren wurden sie von A. Strohmenger aus Großbritannien verbessert (eine mit Natriumsilikat imprägnierte Asbestbeschichtung und eine zusätzliche Schicht aus Aluminiumdraht). Und 1925 entwickelte A. Smith Standards für die Beschichtung von Elektroden mit Legierungs- und Schutzpulversubstanzen.

Alle diese Erfindungen führten dazu, dass in den 1930er Jahren die Schmelzelektroden eine klare Beschichtungszusammensetzung und ein optimiertes Produktionsschema aufwiesen.

Beschichtungsprodukte zum Schweißen enthalten solche speziellen Bestandteile:

- legieren (verbesserte Struktur und Zusammensetzung der Naht);

- gasformung (Luft wurde aus dem Schweißbereich entfernt);

- stabilisierung (sie verstanden die Elemente mit niedrigem Ionisationspotential);

- schlackebildung (notwendig, um das kristallisierende und geschmolzene Metall vor dem Kontakt mit der Gasphase zu schützen).

2 Arten von Elektroden: Wie werden sie klassifiziert?

Daher gibt es derzeit keine einzige Klassifizierung von Elektroden. Dies ist auf Unterschiede in den Eigenschaften der zu schweißenden Produkte, die in verschiedene Länder der Welt unterteilt sind, und direkt auf ihre Vielfalt zurückzuführen. Die Aufteilung der Elektroden in bestimmte Marken ist nicht durch offizielle Normen geregelt. Sie erfolgt gemäß den Pässen der Fertigprodukte und den technischen Produktionsbedingungen.

![]()

Derzeit werden über 200 Marken ähnlicher Produkte hergestellt. Manchmal ist zu erkennen, dass einige Elektroden nicht für eine Marke gezählt werden oder mehrere Marken gleichzeitig entsprechen. In unserem Land sind die Elektroden in zwei große Gruppen (metallisch und nichtmetallisch) unterteilt, die dann in mehrere Untergruppen unterteilt werden. Metallprodukte können nicht verbrauchbar sein (Lantanirovannymi, Wolfram, Itrirovannymi und thoriert) und schmelzbar sein:

- unbedeckt: wird derzeit ausschließlich in Form von kontinuierlichen Schweißdraht für Arbeiten in der Umgebung von Gasen verwendet, die das Schweißbad schützen;

- beschichtet: Stahl, Bronze, Gusseisen, Aluminium, Kupferelektroden zum Schweißen und einige andere.

Metallschmelz- und nicht verbrauchbare Elektroden für das Lichtbogenschweißen mit einer spezifischen Beschichtungsoption werden bereits gemäß GOST 1975 9466 hergestellt. Dies wird weiter unten besprochen. Hier stellen wir fest, dass die Technologie des Argon-Lichtbogenschweißens mit einer nicht verbrauchbaren Elektrode die Verwendung von (meistens) Wolframprodukten beinhaltet, deren andere Typen viel seltener verwendet werden.

3 Wie werden gedeckte Elektroden klassifiziert?

Sie sind zunächst in sechs Typen unterteilt, je nach Art der Beschichtung:

- rutil - Markierung P;

- das Haupt - B;

- sauer - A;

- gemischt (durch zwei Buchstaben gekennzeichnet): - Eisenpulver plus Rutil, RC - Cellulose-Rutil, AR - Sauer-Rutil, AB - Rutil-Base);

- cellulose - C;

- andere - P.

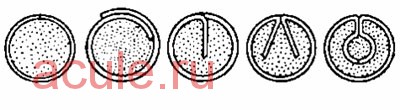

Diese Zustandsnorm unterteilt die Elektroden auch nach dem Verhältnis ihres Querschnitts und des Querschnitts des Stabes D / d (tatsächlich - entsprechend der Dicke ihrer Beschichtung). Aus dieser Sicht kann die Beschichtung sein:

- durchschnitt (C): der Wert von D / d ist weniger als 1,45;

- dünn (M) - weniger als 1,2;

- besonders dick (G) - mehr als 1,8;

- dick (D) - 1,45–1,8.

Nach Terminvereinbarung werden die Elektroden normalerweise in solche Elektroden unterteilt, die für das Schweißen folgender Stahlsorten optimal sind:

- strukturlegierung, bei der der Widerstand (vorübergehend) eines Spalts nicht weniger als 600 MPa beträgt (angezeigt durch den Buchstaben "L");

- niedriglegierte und Kohlenstoffstruktur mit einer Beständigkeit von bis zu 600 MPa (Markierung "U");

- hochlegiert, mit besonderen Eigenschaften ("In");

- hitzeresistent dotiert ("T").

Das Aufbringen der speziellen Oberflächenschichten erfolgt durch Elektroden, die mit dem Buchstaben "H" gekennzeichnet sind.

Die Klassifizierung umfasst auch die Einteilung der Produkte für Schweißaktivitäten in verschiedene Typen, abhängig von der chemischen Zusammensetzung des Schweißguts und seinen mechanischen Parametern sowie in drei getrennten Gruppen, die durch den Gehalt an Phosphor und Schwefel im Metall, den Zustand der Beschichtung und die Genauigkeitsklasse der Elektrodenleistung beschrieben werden.

Unter anderem können die Elektroden eine andere räumliche Position haben, an der sie verwendet werden dürfen:

- niedriger "im Boot" und niedriger;

- alle außer vertikal;

- absolut beliebig;

- vertikal und niedriger.

4 Spezialelektroden zum Schweißen von Kupfer

Erfahrene Schweißer verwenden immer spezielle Elektroden zum Verbinden von Kupferstrukturen, was durch die besonderen Eigenschaften von Kupfer verursacht wird (hohe Fließfähigkeit, heiße Sprödigkeit, Schmelzen bei relativ niedrigen Temperaturen, hohe Temperaturen usw.). In diesem Fall werden häufig Elektroden zum Schweißen von Kupferdrähten verwendet - Graphit oder Kohlenstoff.

Die ersten haben eine gute Erosionsbeständigkeit und Wärmebeständigkeit, sie sind nicht zerbrechlich (die Wahrscheinlichkeit, dass sie während des Schweißens reißen), können gelagert werden, ohne ihre Eigenschaften für mehrere Jahre zu verlieren, sie haben eine lange Lebensdauer und sind sehr wirtschaftlich. Kohle hat nicht die meisten dieser Vorteile, daher werden sie immer weniger verwendet.

Unabhängig davon stellen wir fest, dass es rohrförmige Elektroden (Kupfer) gibt, um Löcher in den ausgeschnittenen Drahtinstallationen (nicht zu verwechseln mit der Verwendung verschiedener Elektroden) mit einem Querschnitt von nicht mehr als zwei Millimetern zu blitzen.

Sie haben folgende Vorteile:

- starre Konstruktion;

- niedriger elektrischer Widerstand;

- maximale Bohrtiefe;

- die Möglichkeit, die gewünschte Länge der Elektrode abhängig von der verwendeten Maschine auszuwählen;

- geringe Rauheit und einzigartige Genauigkeit des äußeren Abschnitts des Produkts;

- das Vorhandensein eines speziellen Kanals in der Elektrode, durch den Flüssigkeit fließt, um die Erosionsprodukte zu entfernen.