Luftbogenschneiden von Metall. Die Essenz und Anwendung des Plasmaschneidens

Der Kern des Luftbogenschneidens besteht darin, ein Metall entlang der Schnittlinie mit einem Kohlenbogen (das zwischen dem Ende der Kohlenstoffelektrode und dem Metall brennt) zu schmelzen und das geschmolzene flüssige Metall mit einem Druckluftstrahl zwangsweise zu entfernen. Luftbogenschneiden ist für Stahl besser geeignet als für NE-Metalle. Am häufigsten wird dieses Verfahren zum Trimmen der Gussgewinne sowie zum Ablösen von Gussteilen, zum Entfernen defekter Schweißverbindungen, zum Brennen von Löchern usw. verwendet. Das Fehlen von Luftbogenschneiden ist nicht karbonisiertes Oberflächenmetall.

Natürlich gibt es viele Konstruktionen von Plasmabrennern, die eine verbesserte Qualität und Schnittgeschwindigkeit bieten und gleichzeitig die Kosten senken. Plasmagas verschmilzt und entfernt das flüssige Metall aus dem Spalt, und das Schutzgas schützt die Schneidzone vor dem Luftzutritt und schützt zusätzlich den Bereich. Verwendung zusätzlicher Plasmabogen-Kontraktion schutzgas Erhöht den Grad der Plasmastenose und ihre Temperatur, wodurch die Schneidgeschwindigkeit bei gleichem Strom erhöht werden kann.

In dieser Lösung plasmagas Normalerweise handelt es sich um Argon oder um ein Gemisch aus Argon und Wasserstoff, und die Art des zweiten Gases, Schutz und Verjüngung, hängt von der Art des zu schneidenden Metalls ab. Wenn zum Beispiel kohlenstoffarme und niedriglegierte Stähle geschnitten werden, kann das zweite Gas Luft oder Sauerstoff sein, was eine zusätzliche Erhöhung der Schneidgeschwindigkeit aufgrund der exothermen Verbrennung von Eisen bewirkt. Wie viele physikalische Phänomene können in der Praxis gleichermaßen erfolgreich eingesetzt werden?

Für das Luftbogenschneiden produziert Avtogen-mash in Kirovakan den Fräser RVDM-315 und den Satz RVDl-1000 mit einem Fräser des gleichen Typs.

Für das Luftbogenschneiden werden Kohlenstoff-, Graphit- oder gepfropfte Elektroden verwendet. In Abhängigkeit von der Stromstärke werden in der Schneidemaschine RVDM-315 Elektroden mit einem Durchmesser von 6 bis 10 mm verwendet. Bei einem Strom von 250-270 A beträgt der Durchmesser der Elektrode 6 mm, bei einem Strom von 300-380 A -8 mm bei einem Strom von 380-480 A-10 m, m. Der Fräser RVDl-1000 arbeitet anders als der Fräser RVDm-315 an Elektroden mit rechteckigem Querschnitt von 15: 25 mm und einer Länge von 250 mm. Um Hochleistungsschneider mit Wechselstrom zu betreiben, stellt die Industrie einen speziellen Transformator TDR-1601UZ mit einem Nennstrom von 1600 A her.

Der Artikel stammt aus dem monatlichen "Design and Construction". Die Hauptanwendung von Elektroden für das Kohlenstoffschweißen ist der Prozess des elektroaren Fugen- und Schneidens. Der Kern des Aushub- und Schneidprozesses besteht darin, den Lichtbogen der Werkstücke zu schmelzen und das geschmolzene Material mit Druckluft zu entfernen.

Der Effekt der Verwendung von Kohlenstoffelektroden. Einfache Bedienung Hohe Prozesseffizienz Reduzierte Arbeitsbelastung Prozesseffizienz. Die Prozesse, in denen Kohlenstoffelektroden am besten geeignet sind, sind. Schweißen von Stahl, Gusseisen und NE-Metallen, Lichtbogenschneiden und Hobelentfernung alter Schweißnähte, Fertigschweißen und Reinigen von Gussteilen aus Eisen und NE-Metallen, Schneiden von Metall unter Wasser. Um die Intensität des Prozesses zum Schneiden und Ausstechen elektrischer Luft zu erhöhen, werden Kohlenstoffelektroden mit einer elektrolytischen Kupferschicht überzogen.

Die Methode des Luftbogenschneidens basiert auf dem Schmelzen des Metalls am Ort des Schneidens mit der Wärme eines elektrischen Lichtbogens und dessen kontinuierlicher Entfernung mit einem Druckluftstrom. Der Lichtbogen brennt zwischen dem zu schneidenden Produkt und der Kohlenstoffelektrode. Druckluft mit einem Druck von 0,5 MPa wird von einem mobilen Kompressor oder einem werkseitigen Druckluftnetz geliefert. Dieses Verfahren wird zum Trennen und Oberflächenschneiden von Blech- und Profilwalzprodukten, zum Entfernen defekter Schweißnahtabschnitte, zum Reißen der Wurzel von der Rückseite der Naht und zum Anfasen verwendet. Während der Oberflächenbearbeitung werden die meisten Eisen- und Nichteisenmetalle bearbeitet, während die Trennung Kohlenstoff- und legierten Stählen, Gusseisen, Messing und schwer oxidierenden Legierungen unterzogen wird. Für Metall mit einer Dicke von nicht mehr als 30 mm wird das Schneiden mit Luftbogenabtrennung empfohlen.

Der Bereich der vorgeschlagenen Elektroden

Für Kunden mit besonderen Stromanforderungen können spezielle Elektroden hergestellt werden.

Physikalische und mechanische Parameter

Name: Semester: Fakultät: Studienbereiche: Gruppe. Arthur Balabuch Themenübungen. Thermisches Schneiden: Sauerstoff und Plasma. Lichtbogenschweißen mit beschichteten Elektroden. Datum: Name des Lehrers: Bewertung.Beim Schneiden von Sauerstoff wird ein Metall mit einem reinen Sauerstoffstrom lokal verbrannt, indem das Metall gemeinsam mit Wärme erhitzt wird, die sich aus der Verbrennung des Sauerstoffgemisches und des brennbaren Gases ergibt. Das Schneiden von Sauerstoff ist möglich, wenn die folgenden Bedingungen erfüllt sind: - das Metall verbrennt mit Sauerstoff und die Verbrennungsreaktion ist exotherm; - Zündtemperatur des Metalls in Sauerstoff unter seinem Schmelzpunkt; - der Schmelzpunkt der erhaltenen Oxide ist niedriger als der Schmelzpunkt des zu schneidenden Metalls; Schlacke muss verdünnt werden, leicht zu schlagen.

Zum Trennen und Schneiden von Oberflächen sollte der Abstand vom Schwamm des Elektrodenhalters zum Ende der Elektrode 100 mm nicht überschreiten. Bei der Verbrennung wird die Elektrode allmählich aus den Backen gezogen. Die Schnittfläche ist glatt und glatt. Die Breite der Schnittnuten ist 1-3 mm größer als der Durchmesser der Elektrode. Es wird mit Gleichstrom geschnitten umgekehrte Polarität. Die Menge des aus dem Hohlraum geschmolzenen Metalls ist proportional zur Stärke des Stroms.

Praktisch nur Eisen und unlegiert niedriglegierter Stahl und Stahlguss sind für die Bedingungen geeignet, so dass sie nur mit Sauerstoff geschnitten werden können, um eine zufriedenstellende Oberflächenqualität sicherzustellen, die aus dem Schneiden resultiert, d.h. glatt, ohne Schlacke und geschmolzene Kanten zu überhängen. Die durch die Oxidationsreaktion von Eisen erzeugte Wärme sollte theoretisch ausreichend sein, um das Metall auf den Flammpunkt zu erwärmen. In der Praxis wird jedoch immer ein Heizfeuer verwendet, um die Kontinuität des Brennens von Eisen sicherzustellen.

In einigen Fällen wird Luft durch Sauerstoff ersetzt, der dem geschmolzenen Metall in einiger Entfernung vom Lichtbogen zugeführt wird. Sauerstoff oxidiert das geschmolzene Metall und entfernt es aus dem geschnittenen Hohlraum. Beim Luftbogenschneiden kann anstelle einer Kohle eine Metallelektrode verwendet werden, für die eine ringförmige Düse an einem herkömmlichen Elektrodenhalter angebracht ist, durch den der Schneidstelle Druckluft zugeführt wird.

Eine verbrannte Flamme entfernt auch die Stahloberfläche von Rost, Zeis und anderen Verunreinigungen, die das Schneiden behindern. Es ist jedoch besser, sie vor dem Schneiden zu entfernen, beispielsweise durch Sandstrahlen. Mit Luft gibt er ihm etwas Wärme und bedeckt das heiße Metall auf beiden Seiten der Schneidspur. Das folgende Diagramm zeigt das Brennerdiagramm für sauerstoff schneiden. Daraufhin wird unverwechselbarer Sauerstoff freigesetzt, der Sauerstoff erhitzt, der zusammen mit Acetylen eine Flamme in Form eines brennbaren Gases bildet. Das Plasmaschneiden beinhaltet das lokale Schmelzen eines Materials und dessen Entfernung durch ein mit Plasma ionisiertes Gas, das mit hoher Geschwindigkeit aus der Plasmadüse strömt.

Der Kern des Luftbogenschneidens besteht darin, Metall aus einer elektrischen Lichtbogenschneidlinie zu schmelzen, die zwischen dem Ende der Kohlenstoffelektrode und dem Metall brennt, und das geschmolzene flüssige Metall mit einem Druckluftstrom zu entfernen. Der Nachteil dieser Methode

der Fluss und die zusätzliche Energie des Strahls zum Entfernen einer großen Menge Schlacke von der Schneidstelle bewirkt eine zweimal höhere Leistung der Flamme als beim Schneiden ohne Fluss. Der Schneidaufsatz sollte auch eine Nummer größer sein. Der Schnitt beginnt an der Blattkante oder an einem vorgefertigten Loch. Der Schnittanfang wird auf weiße Hitze vorgewärmt. Danach wird das Ventil des Schneidsauerstoffs um eine halbe Umdrehung geöffnet, einschließlich der Zufuhr des Sauerstoff-Fluss-Gemisches. Wenn die geschmolzene Schlacke die Unterkante des zu schneidenden Produkts erreicht, beginnt die Schneideinrichtung sich entlang der Schneidlinie zu bewegen, und das Schneidsauerstoffzufuhrventil ist vollständig geöffnet. Der Fräser sollte sich gleichmäßig bewegen, am Ende des Schnitts sollte er hochgehalten werden, um das Metall durch die gesamte Dicke zu schneiden. Vor einem scharfen Stahl der martensitischen Klasse wird er auf 250 bis 350 ° C erhitzt, und für Stähle der ferritischen und austenitischen Klassen ist kein Erhitzen erforderlich. Die Leistung der Heizflamme und der Abstand vom Ende des Mundstücks zur Oberfläche des zu schneidenden Metalls ist größer als beim herkömmlichen Sauerstoffschneiden. Beim geradlinigen Schneiden von hochlegierten Stählen wird der Fräser senkrecht zur Metalloberfläche oder schräg eingebaut. Der Prozess des Sauerstofffluxschneidens wird durch die richtige Wahl des Drucks und des Verbrauchs an Schneidsauerstoff, die Leistung der Heizflamme, die Schnittgeschwindigkeit, den Grad und den Flussmittelverbrauch beeinflusst. Der Sauerstoffverbrauch und sein Druck werden in Abhängigkeit von der Dicke des zu schneidenden Metalls und der Schnittgeschwindigkeit bestimmt. Optimaler Flussmittelverbrauch eingestellt. Ein zu starker oder unzureichender Flussmittelverbrauch verlangsamt den Schneidvorgang. Ein stabiler Schneidvorgang ist möglich, wenn die Bewegungsgeschwindigkeit des Schneiders der Menge an Sauerstoff und Flussmittel entspricht, die der Schneidzone zugeführt wird. Die Schnittbreite hängt von der Dicke des zu schneidenden Metalls ab.

Häufig verwendete Plasmabrenner mit unabhängigen Lichtbögen können alle leitfähigen Materialien schneiden. Im Gegensatz dazu können unabhängige Lichtbogenbrenner, die zwischen der Elektrode und der Brennerdüse anstelle des geschnittenen Metalls leuchten, auch nicht leitende Materialien wie Keramik und Kunststoffe schneiden. Die Fähigkeit, alle Metalle zu schneiden, ist ein großer Vorteil. plasmaschneiden. Es zeichnet sich durch eine hohe Effizienz, eine gute Qualität der Schnittfläche und beim Schneiden von Metallen mit einer Dicke von bis zu 30 mm günstige ökonomische Indikatoren für das Laser- und Sauerstoffschneiden aus.

Im Gegensatz zum Schneiden in der Luft wird beim Unterwasserschneiden das Metall mit Wasser intensiv gekühlt. Die Tauchausrüstung behindert die Bewegung des Schneiders und die Sicht ist eingeschränkt. Die Erwärmung des Metalls, das zum Schneiden erforderlich ist, kann durch die Erzeugung einer Gasblase an der Stelle des Schneidens erreicht werden, die Wasser von der Flamme und dem erwärmten Bereich wegdrückt, und dank der Flamme ist sie 10–15 Mal stärker als bei ähnlichen Arbeiten in Luft. Es werden Unterwasserschneiden mit Gasflamme, Lichtbogen und Sauerstoffbogen verwendet. Es gibt einen Wasserstoff-Sauerstoff- und Benzin-Sauerstoff-Schnitt. Die Flamme des Schneidegeräts leuchtet über dem Wasser, dann wird dem Mundstück Druckluft zugeführt und das Schneidegerät wird in das Wasser abgesenkt. Bei Arbeiten in großen Tiefen mit Tauchzündung verwenden batterie oder Brandplatte. Die Wasserstoff-Sauerstoff-Flamme hat keinen ausgeprägten Kern, was ihre Einstellung erschwert, weshalb Benzin als Kraftstoff günstiger ist. Das zu schneidende Metall wird so lange erhitzt, bis eine orange leuchtende Stelle erscheint. Dann schneiden Sie den Sauerstoff ein und schneiden Sie das Metall in voller Dicke durch. Danach wird der Fräser entlang der Schnittlinie bewegt.

Einer der Nachteile des Plasmaschneidens ist der hohe Geräuschpegel, die Bildung von giftigen Gasen, Staub, ultravioletter Strahlung und Infrarotstrahlung. Dies wird unter anderem verhindert. Tauchen Sie das flüssige Material und den Brenner bis zu einer Tiefe von mehreren zehn Millimetern unter Wasser ein und verwenden Sie Belüftung und Siebe.

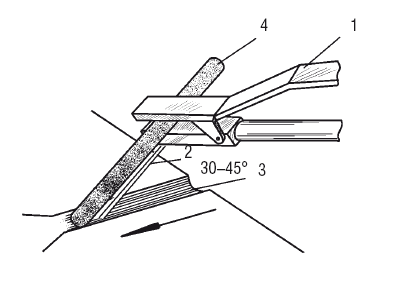

Beim Schweißen nach diesem Verfahren werden Elemente unter Verwendung einer Metallelektrode, die zu einem Lichtbogen geschmolzen wird, zusammen mit einer Schweißnaht der Metallschmelze verbunden. Die Elektrode ist ein Metallstab mit einem bestimmten Durchmesser und einer bestimmten Länge, der mit einer speziellen Masse spezieller Eigenschaften, einem Deckel, bedeckt ist. Der Schweißvorgang ist normalerweise manuell, da der Schweißer den Schmelzpunkt der Elektrode zum Schweißgut vorschiebt, einen konstanten Lichtbogen aufrechterhält und gleichzeitig sein leuchtendes Ende entlang der Schweißlinie bewegt.

Wenn Lichtbogen im Vergleich zum Brennschneiden erforderlich ist, sind zusätzliche Maßnahmen erforderlich. Der gesamte Strom, der zur Elektrode führt, muss zuverlässig isoliert werden, um den nutzlosen Leckstrom zu minimieren. Grundsätzlich wird das Schneiden mit einer Metallschmelzelektrode durchgeführt, die bei hoher Produktivität einen engen Schnitt ermöglicht. Elektroden werden aus kohlenstoffarmen Stählen mit einem Durchmesser von 6-7 mm, einer Länge von 350-400 mm und einer Schichtdicke von 2 mm hergestellt. Die Beschichtung wird durch Imprägnieren mit Paraffin, Celluloidlack oder anderen feuchtigkeitsbeständigen Materialien vor Wasser geschützt. Stärke gleichstrom Die direkte Polarität sollte aufgrund der starken Abkühlung des Grundmetalls und der Elektrode 10-20% höher sein als beim Schneiden in Luft. Das Schneiden wird durch die Lagerungsmethode ausgeführt. Kohlenstoff- oder Graphitelektroden können ebenfalls verwendet werden.

Der zu einem gewissen Grad mechanisierte Prozess ist gravitativ lichtbogenschweißenwobei sich die an der Vorrichtung befestigte stabförmige Elektrode bewegt, wenn sie unter der Wirkung der Schwerkraft schmilzt. Die Wärmequelle, die zum Schmelzen der Elektrode und des Schweißgutes erforderlich ist, ist ein Lichtbogen mit einer bestimmten Spannung und Intensität. Die Energie für das Glühen wird von einer geschweißten Gleichstromquelle mit steilen Entzunderungsmerkmalen oder Wechselstrom gewonnen. Der Schweißstrom variiert je nach Durchmesser der Elektrode, Art und Position der Schweißung.

Eine Variante des elektrischen Lichtbogenschneidens ist das elektrische Sauerstoffschneiden, wobei der Lichtbogen zwischen dem Produkt und der Stahlrohrelektrode brennt, durch die Schneidsauerstoff zugeführt wird. Verwenden Sie Metall-, Kohle- und Graphitelektroden. Für Elektroden wurden nahtlose Stahlrohre mit einem Außendurchmesser von 5-7 mm verwendet. Bei Kohlenstoff- oder Graphitelektroden wird ein Kupfer- oder Quarzrohr in den axialen Kanal eingeführt. Zur Erhöhung der elektrischen Leitfähigkeit und zur Erhöhung der mechanischen Festigkeit der Elektrode sind die Stäbe außen mit einem Metallmantel beschichtet, auf den eine wasserdichte Beschichtung aufgebracht ist. Der Nachteil dieser Elektroden besteht in ihrem großen Durchmesser (15-18 mm), wodurch die Elektrode nicht in den Schnitthohlraum eingeführt werden kann. Es werden auch Carborundum-Elektroden mit einem Stahlmantel und einer wasserdichten Beschichtung verwendet. Das säurehaltige Schneiden erfolgt bei einem Gleichstrom mit direkter Polarität in einer Tiefe von bis zu 100 m.

Kleinere Werte werden für das Schweißen in obligatorischen Positionen wie Decke, Wand und erste Naht akzeptiert, d. H. Shunt Eine zu geringe Intensität führt zu einem instabilen Brandbogen und zu starkem Übersprühen und unerwünschtem Überhitzen des Deckels. Die Schweißmethode mit beschichteten Elektroden ist am vielseitigsten, da sie in Kombination verwendet wird: - dünne und dicke Elemente. Auf der anderen Seite sind Elemente mit einer Dicke von mehr als 4 mm mehrlagig; - verschiedene Arten und Marken von Metallen und Legierungen.

Hauptsächlich geschweißte unlegierte und legierte Stähle, Gusseisen und Nickel, Kupfer und deren Legierungen; - alle Arten von Steckverbindern in jeder Position, unter Feldbedingungen und in der Höhe, da die Geräte einfach und leicht zu übertragen sind. Vor- und Nachteile der Sauerstofftechnologie Nachteile: großer Dickenbereich senkrechte Kante niedrige Schneidkosten geringe Kosten der Maschine.

Das Luftbogenschneiden basiert auf der Metallschmelze entlang der Schnittlinie durch einen elektrischen Lichtbogen mit intensiver Entfernung des geschmolzenen Metalls durch den Luftstrom. Das Luftbogenschneiden wird für die Oberflächenbehandlung verwendet, kann jedoch zum Trennschneiden verwendet werden. Während des Trennschneidens vertieft sich die Elektrode über die gesamte Dicke des zu schneidenden Metalls.

Große Spalte und Abschneidebereich, Beständigkeit gegen Edelstahl und Säuren sowie andere Materialien wie Aluminium, Kupfer usw. Kann nicht geschnitten werden, lange Durchdringungszeit. Vor- und Nachteile der Plasmaschneidtechnik Vorteile: Hohe Schnittgeschwindigkeit ohne Aufheizen - Schnelles Schneiden einer engen Schneideffektzone - Relativ niedriger Temperatureffekt auf das gesamte Material durch hohe Geschwindigkeit und engen Temperaturschnitt. Eine große Menge von Gasen und Dämpfen variiert im Bereich des Schneideffekts, wobei es schwierig ist, eine senkrechte Kante aufrechtzuerhalten.

Für das Oberflächenschneiden und Trennen des Luftbogenschneidens werden Brenner verwendet, die die von VNIIAvtogenmash entwickelte Hochdruckschläuche 1-58 (Abb. 54) verwenden.

Derzeit entwickeltes und produziertes Schneidgerät RVD-4A-66.

Die Schneidvorrichtung ist mit einem Griff 5 mit einem Ventil 4 zum Zuführen von Druckluft ausgestattet. Die Kohleelektrode 1 ist zwischen den feststehenden 3 und den beweglichen Backen 2 festgeklemmt. Druckluft tritt durch zwei Öffnungen im Schwamm 3 aus. Sie wird durch einen Schlauch durch den Nippel 6 unter einem Druck von 4-5 kgf / cmg in den Schneider eingeführt und bläst das geschmolzene Metall von der Schnittstelle aus. Zeigt die Position des Fräsers mit Trennflächenschnitt an. Die Reichweite der Elektrode sollte 100 mm nicht überschreiten. Beim Schneiden mit einer Kohleelektrode sollte die Rillenbreite 1 bis 3 mm größer sein als der Durchmesser der Elektrode. Um die Haltbarkeit der Arbeit zu erhöhen, werden Kohlenstoffelektroden mit einer 0,06 bis 0,07 mm dicken Kupferschicht (HP-Elektroden) beschichtet. Die Leistung des Luftbogenschneidens bei Wechselstrom ist geringer als bei konstantem.

Nachteile: ○ Niedrige Schweißeigenschaften, insbesondere für starkes Schweißen, ○ Niedrige Schweißgeschwindigkeit, ○ Die Notwendigkeit, Schlacke zu entfernen und Elektroden auszutauschen, was die Effizienz des Prozesses weiter verringert. ○ Die Schweißqualität hängt stark von der Fähigkeit des Schweißgeräts ab. ○ Hohe Feuchtigkeitsempfindlichkeit - ○ relativ hohe Kosten für das Schweißen von Werkstoffen im Vergleich zu anderen Verfahren, ○ große Mengen emittierter Gase und Schweißgase.

Wir hatten die Gelegenheit, die Fähigkeiten dieses Geräts in unserer Redaktionswerkstatt zu testen. Es zeichnet sich durch einen Wirkungsgrad von 80% aus. Sein Gewicht beträgt 9 kg und die nominale Einschaltdauer beträgt 60%. Dies ist einer der am meisten wichtige Parameterkennzeichnen den Schweißer weiter. Der Betrieb des Inverter-Schweißgeräts besteht in einer erheblichen Erhöhung der Frequenz des vom Netzwerk aufgenommenen Stroms. Infolgedessen ermöglichen auch relativ kleine Transformatoren einen hohen Pegel schweißströme. Die Verwendung der Invertertechnologie kann das Gewicht des Schweißgeräts erheblich reduzieren und auch mit Generatoren einen stabilen Strom erhalten.

Lichtbogenschneidtechnologie

Entwickelt und verwendet mehrere Methoden zum Schneiden von Metallen (Stahl, Gusseisen, NE-Metalle) mit einem elektrischen Lichtbogen.

1. Bogenschneiden von Metallen mit:

1) Metallschmelzelektrode. Diese Methode besteht darin, das Metall mit einem höheren Strom zu schmelzen (30–40% mehr als beim Lichtbogenschweißen).

Eingebaute Temperatursensoren verhindern, dass das Gerät durch Überhitzung überhitzt. Für jede Betriebsart stellte der Hersteller eine spezielle Ausrüstung zur Verfügung. Bringen Sie beim Schweißen von Elektroden den Griff und den Elektrodenhalter am Schweißgerät an. Die Wahl der Polarisation hängt von der Art des Schweißgutes und den verwendeten Elektroden ab. Bei der geradlinigen Polarisation ist der Elektrodenhalter mit einem negativen Ausgang verbunden, und der Massenhalter ist mit dem positiven Anschluss verbunden. Bei dieser Anordnung erwärmt sich die Elektrode weniger als das geschweißte Metall.

Der Lichtbogen wird am oberen Rand zu Beginn des Schnittes angeregt und bewegt sich allmählich am Rand nach unten (Abb. 73).

Tropfen der Flüssigmetallstoßvisierelektrodenbeschichtung. Darüber hinaus isoliert es die Elektrode und verhindert, dass sie sich mit dem Metall verschließt.

Abb. 73. Schnittschema durch Metallschmelzelektrode

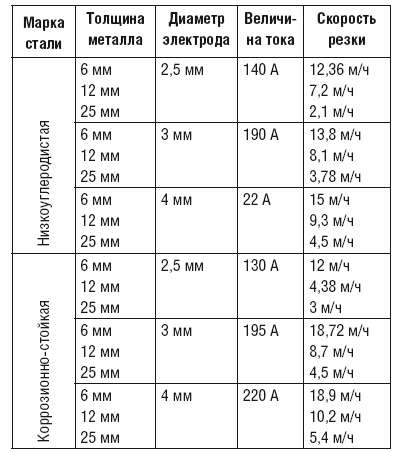

Das Schneiden auf diese Weise hat eine Reihe von Nachteilen, insbesondere hat es eine geringe Produktivität und ergibt einen Schnitt mit niedriger Qualität. Die Modi, bei denen das Schneiden ausgeführt wird, sind in der Tabelle dargestellt. 39;

Dies führt zu einem langsameren Schmelzen der Elektrode und die Verbindung der Komponenten wird mit einer tieferen Schmelze ausgeführt. Zur umgekehrten Polarität verbinden Sie den Elektrodenhalter mit dem Plus und den Massehalter mit dem Minus. Diese Verbindungsart wird zum Schweißen von hochkohlenstoffhaltigem, legiertem Stahl und Spezialstahl verwendet, der überhitzungsempfindlich ist. Außerdem werden Bleche mit dieser Polarisation besser geschweißt. Hersteller empfiehlt schweißelektroden bis zu 2,5 mm. Die Arbeit des Bogens war sehr einfach.

Dies gilt sowohl für Rutil- als auch für Basiselektroden. Nach dem Lichtbogen war der Lichtbogen stabil und der Schweißvorgang wurde ohne Unterbrechung fortgesetzt. Die Fugen können gleichmäßig gefaltet werden und die Fugen werden auf die gewünschte Tiefe geschmolzen. Auch beim Langzeitschweißen funktionierte der Thermoschalter nicht. Der Schweißer hat eine spezielle Kontrollleuchte, wenn er überhitzt. Lassen Sie die Maschine abkühlen und schweißen Sie dann weiter. Ein schweißmaschine Arbeitsschalter sollte.

Tabelle 39

Beispielhafte Arten des Metallschneidens mit verbrauchbarer Elektrode

2) Kohlenstoffelektrode. Diese Methode wird beim Schneiden von Gusseisen, NE-Metallen und Stahl angewendet, wenn nicht unbedingt alle Dimensionen eingehalten werden müssen und die Qualität und Breite des Schnitts keine Rolle spielen. In diesem Fall erfolgt das Schneiden durch Schmelzen von Metall entlang der Trennlinie. Das Schneiden erfolgt mit konstantem oder alternierendem Strom von oben nach unten, wobei die geschmolzene Oberfläche in einem leichten Winkel zur horizontalen Ebene positioniert wird, um den Fluss von flüssigem Metall zu erleichtern. Schneidemodi sind in Tabelle dargestellt. 40

3) nichtschmelzende Wolframelektrode in Argon. Diese Schneidmethode wird selten verwendet, vor allem wenn mit legierten Stählen und NE-Metallen gearbeitet wird. Ihr Kern liegt darin, dass der Elektrode ein Strom zugeführt wird, dessen Wert beim Schweißen um 20–30% übersteigt und das Metall durchgeschmolzen wird.

Tabelle 40

Ungefähre Modi zum Schneiden von Stahl mit einer Kohlenstoffelektrode

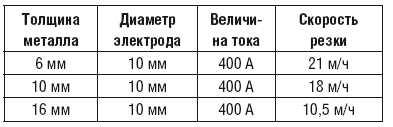

2. Sauerstoffbogenschneiden (Abb. 74). In diesem Fall wird das Metall durch einen Lichtbogen geschmolzen, der zwischen dem Produkt und der Stabelektrode aus kohlenstoffarmem oder rostfreiem Stahl (Außendurchmesser 5–7 mm, Innendurchmesser 1–3,5 mm) angeregt wird. Anschließend wird es in einem Sauerstoffstrom verbrannt Öffnungen des Rohres und oxidierendes Metall und ausgeblasen. Sauerstoffbogenschneiden wird hauptsächlich bei Unterwasserarbeiten verwendet.

Abb. 74. Das Schema der Ausrüstung der Stütze zum Schneiden mit Sauerstoffbogen: 1 - Stromversorgung (Transformator); 2 - der Regler; 3 - Breaker; 4 - Kabel; 5 - elektrischer Halter; 6 - Elektrode; 7 - Schneider RGD-1–56; 8 - Sauerstoffschlauch; 9 sauerstoffflasche; 10 - Getriebe

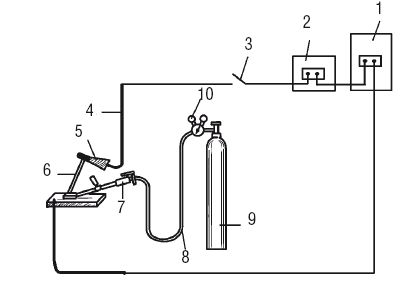

3. Beim Schneiden mit Luftbogen (Abb. 75) wird das Metall durch einen zwischen dem Produkt und der Kohlenstoffelektrode (Platte oder rund) erregten Lichtbogen geschmolzen und mit einem Druckluftstrom entfernt.

Abb. 75. Schema des Luftbogenschneidens: 1 - Schneidgerät; 2 - ein Luftstrom; 3 - Nut; 4 - Elektrode

Der Schneidvorgang wird mit Gleichstrom mit umgekehrter Polarität (bei direkter Polarität ist die Heizzone breiter, was beim Entfernen von Metall Schwierigkeiten bereitet) oder Wechselstrom.

Die Stromstärke wird durch die Formel bestimmt:

wo ich der Strom bin;

K-Koeffizient 46–48 und 60–62 A / mm für Kohlenstoff- bzw. Graphitelektroden;

d ist der Durchmesser der Elektrode.

Für dieses Verfahren werden spezielle Fräser verwendet, die zwei Typen aufweisen und daher unterschiedliche Schneidemodi vorschlagen:

Fräser mit einer konsistenten Anordnung des Luftstrahls;

Fräser mit ringförmiger Anordnung des Luftstromes.

Das Schneiden mit Luftbogen ist in zwei Typen unterteilt, die verschiedenen Modi entsprechen (Tab. 41 und 42):

Oberflächenbohrung zum Schneiden in Metall oder schweißnaht Fehler, Saum der Wurzelnaht und Abschrägung;

Der Trennschnitt wird bei der Bearbeitung von Edelstahl und NE-Metallen angewendet.

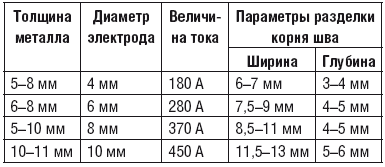

Tabelle 41

Ungefähre Modi für das Schneiden von Oberflächenluftbogen

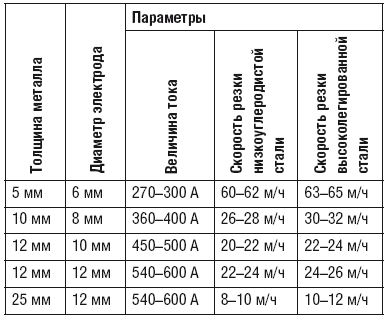

Tabelle 42

Ungefähre Trennschneidemodi

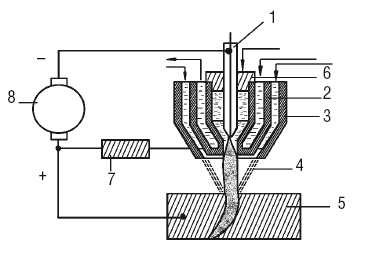

4. Plasmaschneiden mit Plasma, dessen Essenz in der Tatsache liegt, dass das Metall durch eine starke Bogenentladung geschmolzen wird, die sich auf einen kleinen Teil der Oberfläche des zu schneidenden Metalls konzentriert, und durch einen Hochgeschwindigkeitsgasstrahl aus der Schneidzone entfernt wird. Kaltes Gas strömt in den Brenner wolframelektrode In der Entladungszone wird daraus ein Plasma, das dann durch ein kleines Loch in der Kupferdüse in Form eines hell leuchtenden Strahls mit hoher Geschwindigkeit und Temperatur austritt und bis zu 30.000 ° C (oder mehr) erreicht. Schematische Darstellung Das Plasmaschneiden ist in Abb. 1 dargestellt. 76.

Das Plasmaschneiden kann ein unabhängiger oder abhängiger Bogen sein. In diesem Fall sprechen sie von einem Plasmabogen mit direkter oder indirekter Wirkung.

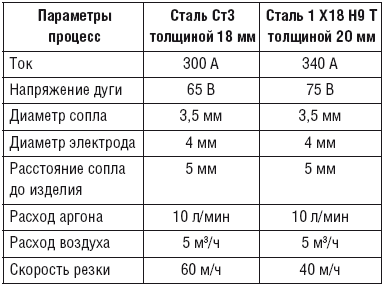

Schneidmodi, die ausgerichtet werden können, sind in Tabelle grafisch dargestellt. 43

Abb. 76. Das Schema des Prozesses des Plasmaschneidens: 1 - Elektrode; 2 - wassergekühlte Düse; 3 - externe Düse; 4 - Plasmastrahl; 5 - Metall; 6 - Isolierscheibe; 7 - Ballastwiderstand; 8 - Stromversorgung

5. Lichtbogenschneiden unter Wasser. In einem flüssigen Medium wie Wasser können Sie eine starke Lichtbogenentladung erzeugen, die bei hoher Temperatur und erheblicher spezifischer Wärmekapazität die Flüssigkeit verdampfen und dissoziieren kann. Die Bogenentladung begleitet die Bildung von Dämpfen und Gasen, die eintreten werden lichtbogen in der Gasumhüllung, d. h., in der Tat befindet sich der Lichtbogen in einem gasförmigen Medium.

Tabelle 43

Ungefähre Modi des Plasmaschneidens von zwei Materialarten

Ein stabiler Lichtbogen von Standardstromquellen wird durch Kohlenstoff- und Metallelektroden gegeben.

Um unter Wasser schneiden zu können, müssen sie mit einer dicken, wasserfesten (mit Paraffin imprägnierten) Beschichtung bedeckt sein, die bei Kühlung von außen langsamer schmilzt als der Elektrodenstab. Dadurch bildet sich an seinem Ende ein kleines tassenförmiges Visier, durch das die Stabilität der Gashülle und das Abbrennen des Lichtbogens gewährleistet wird.