Kapitel XV. Plasmabogen und andere Arten des thermischen Schneidens. Große Enzyklopädie von Öl und Gas

Anlagen zum automatischen Schweißen von Längsnähten der Schalen - ab Lager lieferbar!

Hohe Leistung, Komfort, einfache Verwaltung und Zuverlässigkeit im Betrieb.

Schweißschirme und Schutzvorhänge - auf Lager!

Schutz vor Strahlung beim Schweißen und Schneiden. Große Auswahl.

Lieferung in ganz Russland!

Neben dem Sauerstoffschneiden werden in der Industrie häufig andere Verfahren zum thermischen Schneiden eingesetzt, bei denen Metall nicht durch eine Gasflamme, sondern durch einen Lichtbogen, ein Niedertemperaturplasma oder einen Laserstrahl erhitzt wird.

Essenz bogenschneiden ist, dass zwischen den Elektroden und dem zu schneidenden Werkstück ein elektrischer Lichtbogen angeregt wird, der das Metall schmilzt. Das Metall wird mit einem Sauerstoff- oder Luftstrom aus dem Schnitt entfernt.

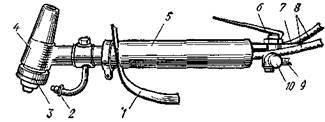

Beim Schneiden von Sauerstoffbogen tritt Sauerstoff durch den inneren Kanal der Metallelektrode (Abb. 19.1) in den Schnitt ein, der mit einer Beschichtung aus einer speziellen Zusammensetzung bedeckt ist. Der Brennergriff sichert die Elektrode und liefert Sauerstoff. Der Schneidvorgang beginnt mit der Anregung des Lichtbogens zwischen der Elektrode und dem Metall, dann wird Sauerstoff zugeführt, der das Metall im Schnitt oxidiert und die Reaktionsprodukte zwangsweise aus dem Schnitthohlraum entfernt.

Beim Unterwasserstrahlschneiden werden sowohl schmelzende als auch nichtschmelzende Elektroden verwendet. Erstere bestehen aus Stahlrohren mit einem Außendurchmesser von 8 mm, einer Wandstärke von 2 ... 2,5 mm und einer Länge von 400 mm. Auf die Oberfläche der Röhre wird eine wasserdichte Beschichtung aufgebracht, die es erlaubt, die Elektrode auf der Metalloberfläche abzustützen, was einen konstanten Abstand zwischen der Elektrode und dem Metall sowie die Stabilität des Lichtbogens gewährleistet.

Abb. 19.1. Sauerstoffbogenschneideschema:

1 - Stromversorgung; 2 - Führung, 3 - elektrischer Antrieb; 4 - zu schneidendes Metall; 5 - Elektrode; α - der Winkel der Elektrode zur Metalloberfläche

Zusätzlich erhöht die Verwendung von Karborundbeschichtung die Dauer des Einelektrodenbetriebs von 1 auf 40 Minuten. Beim Schneiden in Luft werden anstelle von Metall hohle Kohlenstoff- oder Graphitelektroden verwendet, was zu erheblichen Metalleinsparungen führt.

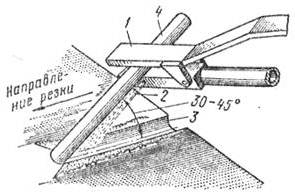

Luftbogenschneiden Metalle führen eine feste Kohlenstoff- oder Graphitelektrode aus, die im Elektrodenhalter befestigt ist. In den feststehenden Schwamm werden zuletzt Löcher zur Luftzufuhr parallel zur Achse der Elektrode gebohrt.

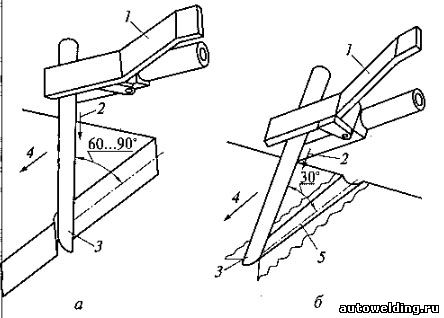

Abb. 19.2 Schemata der Trennung (a) und der Oberfläche (b) des Luftbogenschneidens:

1 - Elektrodenhalter; 2- Luftstrahl; 3 - Elektrode; 4 - Schneidrichtung; 5- Metall geschnitten werden

Es gibt zwei Arten des Luftbogenschneidens: Teilen und Flächenschneiden. Beim Unterteilen wird die Schneidelektrode in den Hohlraum des Schnitts (Fig. 19.2, a) in einem Winkel zur Oberfläche des zu schneidenden Metalls eingelassen und bildet 60 ... 90 °.

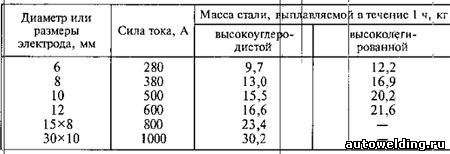

Beim Schneiden von Oberflächenluftbogen brennt der Lichtbogen zwischen dem Ende der Elektrode und der Oberfläche des zu bearbeitenden Metalls. Die Elektrode ist in einem Winkel von 30 ° entgegen der Schnittrichtung zur Oberfläche geneigt (Abb. 19.2, b). Das Schneiden erfolgt mit Gleichstrom. umgekehrte Polarität. Die Lichtbogenspannung beträgt 45 ... 50 V, der Strom beträgt 250 ... 500 A (für einzelne Brenner - bis 1600 A), der Durchmesser der Elektrode beträgt 6 ... 12 mm, der Luftdruck beträgt 0,4 ... 0 6 MPa, Verbrauch 20 ... 40 m 3 / h. Die innerhalb einer Stunde geschmolzene Metallmasse erreicht 20 kg.

Es ist zu beachten, dass das Schneidverfahren für Sauerstoff und Luftbogen-Trennverfahren nur in Fällen verwendet wird, in denen eine hohe Qualität der Schneidfläche nicht erforderlich ist oder fehlt brennbares Gas.

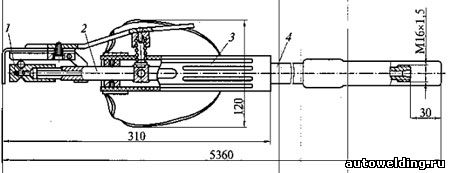

Das am weitesten verbreitete Oberflächen-Luftbogenschneiden ist mit der Beseitigung von Fehlern in Schweißnähten sowie mit Fehlern in Stahl, Gusseisen und Farbgussteilen verbunden. Die heimische Industrie stellt die Brenner RVDM-315 (Abb. 19.3) und RVDL-1600 her.

Abb. 19.3. Schneidvorrichtung für das Luftbogenschneiden RVDM-315:

1 - Kontaktdüsenvorrichtung; 2 - der Körper des Elektrodenhalters mit integriertem Luftventil; 3 - Griff; 4 - Gas- und stromführende Kommunikationen

Bei der Verarbeitung von hochlegiertem Stahl und Eisen konkurriert das Luftbogenschneiden an der Oberfläche mit dem Schneiden des Sauerstoffflusses an der Oberfläche, da für seine Verwendung kein Flussmittel, brennbares Gas und Sauerstoff erforderlich sind. Die Stromquellen für das Luftbogenschneiden sind Schweißkonverter, Hochleistungsgleichrichter und Wechselstromquellen mit einer harten Strom-Spannungs-Charakteristik, die den stabilen Ablauf des Abisoliervorgangs im elektrischen Impulsbetrieb mit einem Strom bis zu 2000 A gewährleisten. Die Luftzufuhr durch Kompressoren beträgt 20 ... 30 m 3 / h Es wird empfohlen, Feuchtigkeits- und Ölabscheider am Luftkanal anzubringen.

Ungefähre Arten des Oberflächenluftbogenschneidens sind in der Tabelle angegeben. 19.1.

Die Qualität und Leistung von Handluftbogenschneiden hängt weitgehend von den Fähigkeiten des Schneiders ab. Beispielsweise ändert sich aufgrund der Ungleichmäßigkeit der Elektrodenzuführung die Tiefe der Nut.

Eine ungleichmäßig bewegte Elektrode kann das Metall berühren, was zu einer lokalen Aufkohlung des letzteren führt. Der Kohlenstoffgehalt steigt an der Schnittfläche und bei niedrigem Luftdruck (bis zu 392 kPa). Bei optimalen Parametern für das Schneiden von Luftbogenoberflächen überschreitet die Dicke der Schicht mit einem hohen Kohlenstoffgehalt auf der Oberfläche des Schnittes nicht 80 Mikrometer.

Bei der Verarbeitung kohlenstoffarmer und niedriglegierte Stähle Der durchschnittliche Kohlenstoffgehalt auf der Schnittfläche beträgt 0,25 ... 0,35%, was beim nachfolgenden Schweißen keine Komplikationen verursacht, da der Kohlenstoffgehalt im Schweißgut nur um 0,02 ... 0,03% steigt. Die Erhöhung des Kohlenstoffgehalts auf der Schnittoberfläche kann jedoch zu einer Verschlechterung der plastischen Eigenschaften des Metalls führen. Um die Plastizität der Schnittfläche nach dem Schneiden der Luftbogenoberfläche zu erhöhen, wird empfohlen, die Nut mit einer Schleifscheibe bis zu einer Tiefe von 0,5 mm zu bearbeiten.

Das elektrische Lichtbogenschneiden von Metallen ermöglicht es, sie in Teile zu teilen, indem ein Metall anstelle des Schneidens mit Kohlenstoff- oder Metallelektroden geschmolzen wird. Verwenden Sie beim Schneiden mit einer Kohlenstoffelektrode mit einem Durchmesser von 10-20 mm eine direkte Polarität. Die Stromstärke beträgt 400-1000 A. Schneidmaterial mit einer Dicke von bis zu 20 mm kann mit Wechselstrom mit einem Strom von 280 A durchgeführt werden. Die Verwendung von Metallelektroden mit einer dicken Beschichtung verbessert die Schnittqualität, verringert die Schnittbreite und ergibt glattere Kanten. Beim Bogenschneiden werden alte Metallkonstruktionen, Trunk-Rohrleitungen, das Schneiden von Metallschrott, das Entfernen eines Anschnittsystems, das Schneiden von Nichteisenmetallen, Stahl und Gusseisen, das Durchbrennen von Löchern sowie die Durchführung von Reparatur- und Montage- und Montagearbeiten verwendet. Das Luftbogenschneiden von Stahl und Nichteisenmetallen wird mit Gleichstrom mit umgekehrter Polarität durch eine Kohlenstoffelektrode bei einem Luftdruck von 0,2 bis 0,6 MN / m durchgeführt 2 (Mpa). Dieses Schneiden basiert auf dem Schmelzen des Metalls und dem Blasen mit einem Druckluftstrahl. Druckluftstrahl 2 betritt den Fräser 1 und fließt entlang der Elektrode 3

Abb. 182. Luftbogenschneiden: a - trennung; b - oberflächlich

Beim Oberflächenschneiden (Abb. 182, b) rillentiefe und -breite 4 hängt vom Durchmesser der Elektrode ab 3. Metallelektroden verbessern die Schnittqualität. Beim Schneiden mit Sauerstoffbogen wird gleichzeitig die Wärme des Schweißlichtbogens verwendet, um das Metall und die beim Verbrennen des Metalls in Sauerstoff entstehende Wärme zu erwärmen. In jüngster Zeit wurde das Lichtbogenschneiden von Metallen (insbesondere Legierungen auf Aluminiumbasis) in einer Schutzgasumgebung verwendet. Das Verfahren basiert auf den Schneideigenschaften eines elektrischen Lichtbogens, der zwischen einer Wolframelektrode und einem Material brennt, das in einem Gemisch aus Argon und Wasserstoff geschnitten wird. Für hand schneiden Verwenden Sie eine Mischung aus 80% Argon und 20% Wasserstoff, für mechanisierte - 65% Argon und 35% Wasserstoff.

Plasmabogen Schneiden ist eine progressive und leistungsstarke Methode zum Schneiden von Metallen. Dies erfolgt durch tiefes Eindringen des Metalls durch einen komprimierten Lichtbogen in der Schneidzone und Entfernen von geschmolzenen Metallpartikeln durch einen Gasstrom. In fig. 80 ist ein Flussdiagramm. Der Lichtbogen wird angeregt und brennt zwischen der Wolframelektrode und dem zu schneidenden Metall. 5. Der Strom ist konstant, direkte Polarität. Die Elektrode befindet sich innerhalb des gekühlten Kupfermundstücks 2. Dem Mundstückkanal wird ein plasmabildendes Gas unter Druck zugeführt, dessen Strahl die Bogensäule 3 komprimiert. Unter der Wirkung des Lichtbogens wird das Gas auf eine hohe Temperatur erhitzt und bildet ein Plasma mit einer Temperatur von\u003e 10.000 ° G. Der Plasmastrahl 6 mit einer hohen Temperatur und einer hohen Strömungsrate schmilzt das Metall entlang der Schnittlinie 4 und bläst das geschmolzene Metall aus der Schneidzone heraus. Plasmaschneiden kann zum Schneiden von legierten Stählen und Kohlenstoffstählen, Gusseisen, NE-Metallen und deren Legierungen verwendet werden. Die Anwendung ist beim Schneiden hochlegierter Stähle, NE-Metalle und ihrer Legierungen äußerst rationell und wirtschaftlich. Elektroden bestehen aus Lanthan-Wolfram VL-10 oder thoriertem Wolfram BT-15. Plasmabildende Gase sind reines Argon der höchsten Qualität (GOST 10157-73), Stickstoff technischer Qualität 1 (GOST 9293-59), ein Gemisch aus Argon mit technischem Wasserstoff und Luft. Die Lichtbogen-Stromquellen sind PSO-500-Schweißstromrichter und VKS-500-Gleichrichter. Für erhöhte Spannung sorgen im Leerlauf Verwenden Sie sequentielle Verbindung von zwei oder drei Konvertern an einem Bogen

In 1802 Acad. V. V. Petrov entdeckte das Phänomen der Bogenentladung. Der russische Erfinder N. N. Benardos schlug 1882 vor, einen elektrischen Lichtbogen zum Schweißen von Metallen mit einer Kohlenstoffelektrode zu verwenden. Im Jahr 1888 ersetzte ein Bergbauingenieur N. G. Slavyanov die Graphitelektrode durch eine Metallelektrode. Derzeit werden etwa 99% der durch das Lichtbogenschweißen ausgeführten Arbeiten nach der Slavyanov-Methode ausgeführt. Lichtbogenschweißen on distribution nimmt bei anderen Schweißarten den ersten Platz ein. Es wird bei der Herstellung von Schienenfahrzeugen aller Art, Schiffen, See- und Flussschiffen, Kesseln, Automobilen, Hebeanlagen, Rohrleitungen für Gase, Flüssigkeiten und Schüttgütern verwendet. metallstrukturen und Verstärkung von Gebäuden, Industriegebäuden, Brücken, Einheiten und Teilen von elektrischen, landwirtschaftlichen und anderen Maschinen und Mechanismen.

Fast alle mit Lichtbogen geschweißten Metalle sind baustähleGrauguss und Sphäroguss, Kupfer, Aluminium, Nickel, Titan und deren Legierungen sowie andere Metalle und Legierungen.

Benardos Schweißen. Das Schweißen erfolgt mit einer Graphitelektrode mit oder ohne Zusatzmetall vom Stab; Das Schweißen auf diese Weise ist nur begrenzt anwendbar. Es wird für das Bördeln von dünnen Stahlbarren verwendet, wo kein Schweißmetall erforderlich ist, für NE-Metalle und Gusseisen sowie für das Auftragen von pulverförmigen Hartlegierungen. Normalerweise wird Gleichstrom verwendet, wobei für die Lichtbogenstabilität und die bessere Erwärmung der Verbindung während des Schweißens eine direkte Polarität verwendet wird: Das Werkstück enthält eine Anode (+) und die Elektrode eine Kathode (-).

Schweißmethode Slavyanova. Verwenden Sie beim Schweißen eine Metallelektrode in Form eines Drahtes. Der Lichtbogen wird zwischen der Elektrode und dem unedlen Metall angeregt und schmilzt beide, und es bildet sich ein gemeinsames Bad, in dem das gesamte geschmolzene Metall gemischt wird. Der Elektrodendraht ist in Durchmessern von 0,3 bis 12 mm erhältlich. Zum Schweißen von Kohlenstoffstahl wird Draht der Sorten Sv08A, Sv08GS, Sv10G2 zum Schweißen von legierten Stählen verschiedener Güteklassen verwendet - legierter Draht der Sorten Sv08GS, Sv18HGS, SOVYUHMFT, Sv12HPNMF, Sv12H13, Sv09H16N25M6AF usw.

Mit manuelles Schweißen beschichtete Elektroden verwenden. Beschichtungen stabilisieren, schützen und legieren.

Die Dicke der Beschichtungselektroden ist dünn, mittel, dick und sehr dick. Dünne Beschichtungen stabilisieren sich; Sie bestehen aus Kreide und flüssigem Glas. Kalzium in der Kreidezusammensetzung wird im Lichtbogenplasma freigesetzt, ionisiert es und trägt so zur Stabilität des Lichtbogenbrennens bei.

Mittlere, dicke und extra dicke Beschichtungen sorgen für Lichtbogenstabilität sowie Metallschutz und -legierung. Die Zusammensetzung dieser Beschichtungen wird so gewählt, dass um den Lichtbogen ein gasförmiges Medium entsteht, das das im Lichtbogen fließende Elektrodenmetall und das Metall des Bades vor dem Oxidieren und Lösen der darin enthaltenen Gase schützt. Wenn die Elektroden schmelzen, deckt die Beschichtungsschlacke und die Schlacke die Naht gleichmäßig ab und schützen das Metall vor Oxidation und Sättigung mit Stickstoff. Außerdem verlangsamt die Schlacke die Abkühlung des Metalls, was zur Freisetzung gelöster Gase und zur Abdichtung der Naht beiträgt. Falls erforderlich, werden der Legierung zum Legieren Ferrolegierungen zugesetzt. Daher umfassen diese Beschichtungen ionisierende (zum Beispiel Kreide), gasbildende (Mehl), schlackebildende (Feldspat) Substanzen sowie Desoxidationsmittel (Ferromangan) und Dotierungskomponenten. In allen Fällen wann geschweißte Konstruktion Starke Belastungen aushalten, Elektroden mit dicken und sehr dicken Beschichtungen aufbringen, die die Festigkeit und Zähigkeit der Schweißnaht gewährleisten und nicht dem Grundwerkstoff unterlegen sind.

Die elektrischen Parameter des Lichtbogens können stark variieren: Verwenden Sie Ströme von 1 bis 3000 A bei einer Spannung von 10 bis 50 V; Lichtbogenleistung - von 0,01 bis 150 kW. Dieser Bereich der Lichtbogenleistung ermöglicht das Schweißen als kleinstes, großes und schweres Produkt.

Schweißgeräte. Das Lichtbogenschweißen ist bei Gleich- und Wechselströmen möglich. Gleichstromlichtbogen ist stabiler, aber der Energieverbrauch ist höher. Um den Lichtbogen mit konstantem Strom zu versorgen, werden Generatoren und Gleichrichter verwendet.

Schweißmaschinen und Generatoren sind in Einbediener - zum Betreiben eines Lichtbogens und Mehrfachbediener - zum Betreiben mehrerer Lichtbögen unterteilt. Verwenden Sie zum Schweißen einen Standardstrom (220, 380, 500 V).

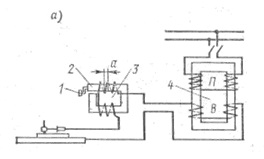

Abbildung 44 Schaltplan schweißmaschine

Abbildung 44 Schaltplan schweißmaschine

In fig. 44 zeigt eine Schaltung zum Einschalten einer Wechselstromschweißmaschine. Die Primärwicklung P 4 ist mit dem Netzwerk verbunden; Ein Stromregler (Drossel) ist mit der Sekundärwicklung B low (55-65 V) 3 verbunden. Er wird durch Ändern des induktiven Widerstandes der Drossel gesteuert: Der Kernteil 2 kann mit einer Schraube aus der Drehung des Griffs 1 bewegt werden, der Luftspalt c wird geändert und der Schweißstrom wird eingestellt .

Schweißgeneratoren gleichstrom angetrieben von einem Elektromotor oder einem Verbrennungsmotor.

Automatisierung lichtbogenschweißen. Beim Handschweißen muss der Schweißer den Lichtbogen stützen, die Elektrode während des Verbrauchs zuführen und den Lichtbogen entlang der Naht bewegen. Die Automatisierung dieser Techniken führt zum automatischen Schweißen. Das Verfahren zum automatischen Unterpulverschweißen ist wie folgt.

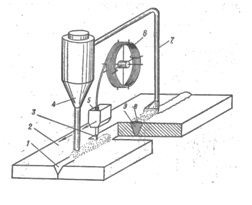

Abbildung 45 Automatisches Schweißen

Abbildung 45 Automatisches Schweißen

Der Schweißkopf 5 (Fig. 45) führt den Elektrodendraht 3 von der Kassette 6 in die Bogenzone. Normalerweise wird ein Wechselstrom verwendet, um den Lichtbogen anzutreiben, der sich zwischen dem Grundmetall 2 und dem Elektrodendraht bildet. Wenn die Naht 9 gebildet wird, bewegt sich der Kopf 5 und damit der Bogen automatisch entlang des Schnittes 1. Der Bunker 4 bewegt sich ebenfalls mit dem Kopf, aus dem gekörntes Flussmittel in den Schnitt der Naht vor dem Bogen gegossen wird. Somit erfolgt das Schweißen unter einer Flussmittelschicht, die das abgeschiedene Metall vor Luft schützt. Ein Teil des Flussmittels, das durch Kontakt mit dem Lichtbogen und während des Abkühlens geschmolzen ist, bildet eine Kruste 8, die die Naht bedeckt. Der auf der Kruste verbleibende Schüttgutfluss wird durch die Düse und den Schlauch 7 in den Trichter gesaugt. Das automatische Schweißen unter einer Flussmittelschicht ist 5–10 mal produktiver als das manuelle Schweißen.

Schutzgasschweißen. Lichtbogengeschirmtes Schweißen - Kohlendioxid, Argon oder Helium - bietet einen besseren Schutz gegen die Einwirkung von Sauerstoff und Stickstoff in der Luft als mit bogenbeschichteten Elektroden oder unter einer Flussmittelschicht. Gleichzeitig ersetzt das Schweißen mit Schutzgas nicht die genannten Schweißverfahren, sondern wird im Maschinen- und Instrumentenbau eingesetzt, wo diese Verfahren nicht die gewünschten Ergebnisse liefern.

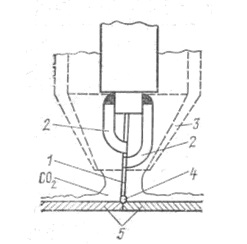

Zum Einschweißen eines Kohlendioxidstrahls verwendete Brennerhalter (Abb. 46).

Abbildung 46 Brennerhalter

Der Lichtbogen 4 wird zwischen dem Werkstück 5 und dem Elektrodendraht 1 beleuchtet, der automatisch mit konstanter Geschwindigkeit zugeführt wird. Der Draht wird durch die Kontaktmanschetten 2 mit Strom versorgt. Das Schweißen erfolgt mit Wechsel- oder Gleichstrom. Kohlendioxid in der Schweißzone wird durch die Düse 3 zugeführt; zum Brenner kommt es vom Zylinder. Eisenoxid, das während des Schweißens gebildet wird, wird durch Mangan und Silizium desoxidiert, die in einer erhöhten Menge im Elektrodendraht enthalten sind. Das Schweißen mit Kohlendioxid wird häufig für Kohlenstoffstahl, für Schweißfehler in Stahlgussteilen, für das Aufbringen von Oberflächen und für die Reparatur verschlissener Teile verwendet.

Einschweißen inerte Gase (Argon, Helium oder deren Gemische) verwendet korrosionsbeständiger StahlTitan, Aluminium, Kupfer, Nickel, deren Legierungen und Magnesiumlegierungen. Das Schweißen erfolgt mit einer abnehmbaren oder nicht abnehmbaren Elektrode, Gleich- oder Wechselstrom. Das allgemeine Schema der Anlage zum Schweißen von Verschleißteilen ist dem Schweißen in Kohlendioxid ähnlich. Elektrodendraht wird in der gleichen Zusammensetzung wie das Basismetall verwendet. Verwenden Sie als nicht verbrauchbare Elektrode Wolframdraht, der im Brenner installiert ist. Zum Füllen der Nutkanten wird ein Zusatzmetall in die Bogenzone eingebracht.

Bogen schneiden. Scharf mit einem Bogen, das Metall wird nicht durch Verbrennen, sondern durch Schmelzen getrennt. Dieses Verfahren wird zum Schneiden von Kohlenstoff- und Legierungsstählen, Gusseisen, Aluminium, Kupfer und deren Legierungen, zum Trennen des Angusssystems von Gussteilen usw. verwendet. Das Schneiden des Lichtbogens erfolgt durch eine Kohlenstoff- oder Metallelektrode. Das automatische Unterpulverschneiden wird zum Schneiden von korrosionsbeständigen Stahlblechen verwendet.

Das Schneiden des Luftbogens erfolgt mit einer Kohlenstoff- oder Graphitelektrode, die im Schneidkopf oder Schneidkopf befestigt ist. Im Kontaktwärmeteil des Schneiders (Kopf) befinden sich Öffnungen, durch die Luftstrahlen geschmolzenes Metall aus dem Schnitt blasen.

Schneidarten mit Verschleißelektrode.

Bogen schneiden ist eine Art Trennschnitt. Sie basiert auf dem Schmelzen eines Metalls aus der Schneidzone durch die Wärme eines elektrischen Lichtbogens, der zwischen der Elektrode und dem zu schneidenden Metall angeregt wird. Dieses Verfahren wird in der Konstruktion und Montage zum Schruppen von Metall weitgehend eingesetzt. Schneiden produzieren Stahlelektroden mit einer hochwertigen Beschichtung, jedoch feuerfester als beim Schweißen. Diese Beschichtung sorgt für die Bildung eines kleinen Baldachinausschnitts, der die Bogenzone bedeckt. Der Peak schützt die Elektrode vor einem Kurzschluss am zu schneidenden Metall und trägt außerdem zu einer konzentrierten Erwärmung des Metalls bei und ermöglicht ein produktiveres Schneiden. Als Beschichtung diente eine Mischung enthaltend 70% Manganerz und 30% flüssiges Glas. Schichtdicke ist 1 ... 1,5 mm . Beschichtete Elektroden werden ebenfalls erfolgreich eingesetzt. CM-7 und CM-7s . Durchmesser der Elektroden 4, 6 mm sind die am meisten empfohlenen. Schneidstrom wird innerhalb ausgewählt 50 ... 60 A auf 1 mm der Durchmesser der Elektrode. Die Lichtbogenstromquelle kann als Schweißgenerator oder Schweißtransformator dienen. Das Bogenschneiden wird zum Schneiden von Metallen mit einer Dicke von nicht mehr als verwendet 30 mm ; geringe Produktivität - mit der Dicke des zu schneidenden Metalls 15 mm Schnittgeschwindigkeit nicht übersteigen 120 ... 150 mm / min . Elektrodenverbrauch beträgt 1,0 ... 1,5 kg auf 1 m Metall schneiden.

Bogenschneiden unterscheidet sich von dem Lichtbogen dadurch, dass einem Teil der Metalloberfläche, der zum Schmelzen erhitzt wird, ein Strom von reinem Sauerstoff zugeführt wird. Sauerstoff brennt durch das Metall des Schneidebereichs und bläst die gebildeten Oxide und geschmolzenen Metalle aus dem Schnitthohlraum. Bei der Verbrennung von Metall wird zusätzliche Wärme freigesetzt, die das Schmelzen und Schneiden von Metall beschleunigt. Diese Methode wird verwendet, um Abkürzungen in verschiedenen Gebäudestrukturen vorzunehmen.

VNIIautogenmash entwickelte ein Verfahren zum manuellen Sauerstoffbogenschneiden mit einer Schneidvorrichtung des Typs RGD . Bei dieser Methode hält der Schneider den Elektrodenhalter in seiner rechten Hand und den Schneider in der linken Hand. Durch das Auslösen eines Lichtbogens und das Erwärmen des Metalls zum Schmelzen drückt der Schneider auf den Griff des Sauerstoffventils und sendet einen Sauerstoffstrom an das erwärmte Metall, dann bewegen sich der Bogen und der Schneider entlang der Schneidlinie. Elektroden sind Stahlstäbe mit einem Durchmesser 4 ... 5 mm beschichtet CM-7 , OMM-5 , OZS-Z etc. Der Strom ist abhängig vom Durchmesser der Elektrode 160 ... 250 A . Dieses Verfahren kann die Metalldicke schneiden bis zu 50 mm . Metall dick 10 ... 20 mm Schneiden Sie mit einem Elektrodendurchmesser 4 mm mit der Geschwindigkeit 450 ... 550 mm / min . Sauerstoffverbrauch ist 100 ... 160 l / min . Kohlenstoff- und niedriglegierte Stähle mit Dicke 50 mm Schneiden Sie mit einem Elektrodendurchmesser 5 mm mit der Geschwindigkeit 200 mm / min wenn Sauerstoffverbrauch zu 400 l / min .

Ein wichtiger Vorteil des Sauerstoffbogenschneidens ist die Möglichkeit, das Schneiden mit zu kombinieren schweißen beim Einbau verschiedener Gebäudestrukturen.

Möglichkeiten zum Schneiden nicht verbrauchbarer Elektroden.

Es werden folgende Arten des Lichtbogenschneidens mit nicht verbrauchbarer Elektrode verwendet: trennschneiden mit nicht verbrauchbarer Elektrode, Luftbogenschneiden und Plasmaschneiden .

Schneiden schneiden produziert von nicht verbrauchbare Elektrode: Kohle, Graphit oder Wolfram. Elektroden aus Kohlenstoff und Graphit mit einem Durchmesser 12 ... 25 mm lassen Sie die Metalldicke auf 100 mm . Das Schneiden erfolgt durch Gleichstrom mit direkter Polarität. Der Strom ist abhängig vom Durchmesser der Elektrode 40 ... 1000 A . Die Kohlenstoffelektroden im Schneidprozess kohlen die Kanten des Schnittes auf, was die nachfolgende Bearbeitung komplizierter macht. Graphitelektroden sorgen für einen saubereren Schnitt, halten länger und ermöglichen eine höhere Stromdichte.

Luftbogenschneiden Es wird sowohl zum Teilen als auch zum Schneiden von Oberflächen verwendet. Bei diesem Verfahren wird ein Lichtbogen zwischen der nicht verbrauchbaren Elektrode und dem zu schneidenden Metall angeregt. Der Lichtbogen des Metalls des Schneidbereichs wird mit der Wärme des Lichtbogens geschmolzen und mit einem Druckluftstrom kontinuierlich aus dem Schnittraum entfernt.

Abb. 1

Zum Luftbogenschneiden von kohlenstoffarmen und rostfreien Stählen bis 20 mm Verwenden Sie einen Universalschneider RVD-4A-66 (Abb. 1: 1 - elektrode , 2 -kopf , 3 - hebel drücken , 4 - körper , 5 - kabelschlauch ). Es hat austauschbare Kohlenstoffelektroden mit einem Durchmesser 6 ... 12 mm . Strom erreicht 400 A und im kurzfristigen Zwangsmodus - 500 A . Luftdruck ist 0,4 ... 0,6 MPa . Luftstrom bei Druck 0,5 MPa überschreitet nicht 20 m 3 / h . Cuttergewicht - 1 kg . Der Schneidvorgang läuft stetig ab, wenn dem Brenner ein Gleichstrom mit umgekehrter Polarität zugeführt wird. Bei Gleichstrom mit direkter Polarität und bei Wechselstrom ist der Prozess instabil, die Produktivität bei schlechter Qualität der Schnittfläche gering. Die Schneidleistung hängt vom Strom ab. Zum aktuellen Zeitpunkt 200 A für 1 h Arbeit kann gelöscht werden bis zu 7 kg kohlenstoffarmer Stahl bei Strom 300 A - bis 10 kg während 500 A - ungefähr 20 kg . Außerdem nimmt der spezifische Stromverbrauch mit steigendem Strom ab 3 kWh / kg bei Strom 300 A bis zu 2 kWh / kg bei 500 A .

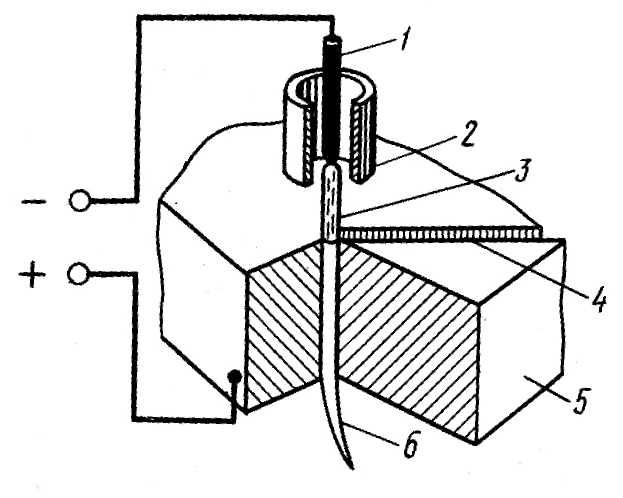

Abb. 2

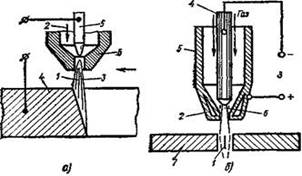

Plasmaschneiden ist eine progressive, leistungsstarke Methode zum Schneiden von Metallen. Dies erfolgt durch tiefes Eindringen des Metalls durch einen komprimierten Lichtbogen in der Schneidzone und Entfernen der geschmolzenen Metallpartikel durch den Gasstrom. In fig. 2 zeigt ein Prozessdiagramm. Der Lichtbogen wird angeregt und brennt zwischen der Wolframelektrode 1 und schneiden sie metall 5 . Strom konstant gerade Polarität. Die Elektrode befindet sich in einem gekühlten Kupfermundstück. 2 . In den Mundstückkanal wird plasmabildendes Gas unter Druck eingeleitet, dessen Strahl die Bogensäule komprimiert 3 . Unter der Wirkung des Lichtbogens wird das Gas mehr auf eine hohe Temperatur erhitzt 10.000 ° C ein Plasma bilden. Plasmastrahl 6 , Mit einer hohen Temperatur und einer großen Flussrate schmilzt es das Metall entlang der Schnittlinie 4 und bläst das geschmolzene Metall aus dem Schnitthohlraum.

Plasmaschneiden kann zum Schneiden legiert und verwendet werden kohlenstoffstahl, Gusseisen, NE-Metalle und deren Legierungen. Die rationellste und wirtschaftlichste Anwendung ist das Schneiden von hochlegierten Stählen, NE-Metallen und deren Legierungen. Elektroden bestehen aus Lanthan-Wolfram VL-15 oder thoriertes Wolfram BT-15 .

Plasmabildende Gase sind reines Argon von höchstem technischen Stickstoff. 1 Die Sorte ist ein Gemisch aus Argon mit technischem Wasserstoff und Luft.

Lichtbogen-Stromquellen sind Schweißgeräte für Einzelstationen. PSYu-500 und Gleichrichter VKS-500 . Verwenden Sie sequentiell, um eine erhöhte Leerlaufspannung zu gewährleisten 2…3 Konverter auf einem Bogen. Auch verwendet spezielle Stromquellen Plasmabogen IPG-500-1 und Gleichrichter VDG-502 .

Die Dicke des zu schneidenden Metalls hängt stark von der Spannung ab. Zum Beispiel bei Betriebsspannung 75 V maximale Schnittstärke von Aluminium erreicht 25 mm und an Spannung 250 V - 300 mm . Strom ist 150 ... 800 A .

Anlagen, in denen Luft ein plasmabildendes Gas ist, werden häufig verwendet. Dazu gehört die Installation UPR-201Entwickelt für das manuelle Plasmaschneiden von Metalldicken bis zu 40 mm bei Umgebungstemperatur von +40 bis -40 ° С . Die Installation besteht aus einer Stromquelle, einer Schneidprozesssteuerung und einem Plasmabrenner. Maximaler Betriebsstrom - 250 A . Luftdruck - 0,5 bis 0,8 MPa . Luftverbrauch - 70 ... 100 m 3 / h .

avov verwendet in Bau- und Installationsbedingungen die Installation von mobilen Pfosten KPM-1 auf einem einachsigen Anhänger montiert GAPZ-755A . Das Gerät besteht aus einem Schweißgleichrichter. VKS-500-1 , Kompressor, zwei Ballastwiderstände RB-300-1 Brenner GDS-150 Schneider RDP-2 , Zylinder mit Argon und Stickstoff. Belüftung im Schneidemodus - erzwungen. Die gesamte Ausrüstung des Pfostens ist mit einem Metallgehäuse vor atmosphärischem Niederschlag geschützt. Der Pfosten führt Metallschweißen mit Dicke durch bis zu 2,5 mm und Schneiden von Kupfer (dick bis zu 20 mm ), Stahl ( bis zu 40 mm) und Aluminium ( bis zu 50 mm ). Masse der mobilen Post - 1500 kg .

Die Essenz und Anwendung von Luftbogenschneiden.

Das Wesentliche und die Anwendung des Lichtbogenschneidens.

Thema 3.3.2 Bogen-, Luftbogen- und Plasmaschneiden

Fragen:

1. Lichtbogenschneiden. Die Wärme des Lichtbogens schmilzt das Metall, das aus dem Schnittraum strömt - das ist das Wesentliche beim Lichtbogenschneiden. Bogen 2 brennt zwischen Stahl- oder Kohlenstoffelektrode 1 und schneiden sie metall 3 (Fig. 87). Das Schneiden wird sowohl mit Gleichstrom als auch mit Wechselstrom an der zum Schweißen verwendeten Ausrüstung durchgeführt. Strom 300 ... 350 A . Elektroden mit einer dicken Kreideschicht sind gut begründet.

Die betrachtete Methode wird zum Schruppen von Metall hauptsächlich auf Baustellen verwendet. Die Schnittqualität ist niedrig, die Produktivität ist ebenfalls niedrig.

Das Bogenschneiden wird normalerweise manuell mit Kohlenstoff (Graphit) oder Metallelektroden durchgeführt. Das Schneiden mit Kohleelektroden erfolgt mit Gleichstrom, Metall - direkt und alternierend. Abb. 87 Lichtbogenschneiden

Schneiden produzieren Stahlelektroden mit einer hochwertigen Beschichtung, jedoch feuerfester als beim Schweißen. Diese Beschichtung sorgt für die Bildung eines kleinen Baldachinausschnitts, der die Bogenzone bedeckt. Der Peak schützt die Elektrode vor einem Kurzschluss am zu schneidenden Metall und trägt außerdem zu einer konzentrierten Erwärmung des Metalls bei und ermöglicht ein produktiveres Schneiden. Eine Mischung, die 70% Manganerz und 30% Flüssigglas enthält, wird als Beschichtung verwendet. Elektroden mit CM-7- und CM-7c-Beschichtung werden ebenfalls erfolgreich eingesetzt.

Das Bogenschneiden mit einer rotierenden Stahlscheibe wird wie folgt durchgeführt. Dem Stahlblech und dem geschnittenen Metall wird ein elektrischer Strom zugeführt. Wenn eine rotierende Scheibe das geschnittene Metall berührt, entsteht ein Lichtbogen, der das Metall verbindet und aus dem Schnitt wirft. In Produktionsanlagen werden Stahlscheiben mit einem Durchmesser von bis zu 500 mm und einer Dicke von 4 ... 6 mm verwendet. Die Scheibe dreht sich mit einer Geschwindigkeit von etwa 40 m / s. Druckluft mit einem Druck von bis zu 0,5 MPa wird zum Kühlen der Scheibe verwendet. Die Stromquelle des Lichtbogens ist jeder Abwärtstransformator mit einer Leistung von bis zu 30 kW bei einer Leerlaufspannung von 10 ... 30 V. Die Schneidleistung ist proportional zur Leistung der Stromquelle. Die Wärmeeinflusszone an den Kanten des geschnittenen Metalls beträgt bis zu 1 mm. Der Verschleiß der Arbeitskante der Stahlscheibenelektrode übersteigt nicht 2 Gew .-% des entfernten Metalls. Bei der Verwendung von Elektroden, die mit widerstandsfähigen Legierungseinsätzen verstärkt sind, wird der Verschleiß bis zu 20 Mal reduziert.

In Bezug auf die Arbeitsproduktivität und den sauberen Schnitt ist das Bogenschneiden dem Gasschneiden deutlich unterlegen und daher von untergeordneter Bedeutung. Es wird hauptsächlich in Fällen eingesetzt, in denen es aus irgendeinem Grund nicht möglich ist, Gaszuschnitt anzuwenden. Bogenschneiden wird verwendet, um die Angüsse und Gewinne von Eisengussteilen zu entfernen. beim Zerlegen und Schneiden von Altmetallaufbauten in dimensionale Abfälle, insbesondere wenn diese Strukturen Nähte oder Teile aus austenitischen Nickel-Chrom-Stählen aufweisen, die normalerweise spezielle Verfahren erfordern gas schneiden; während der Installationsarbeiten, um die Montagevorrichtung zu entfernen.

Luftbogenschneiden. Diese Methode ist eine Art elektrisches Lichtbogenschneiden. Das durch den Lichtbogen geschmolzene Metall wird kontinuierlich durch einen Druckluftstrom entfernt. Neben dem Schneiden wird die Metalloberflächenbehandlung auf diese Weise erfolgreich durchgeführt: Schneiden von Rillen, Schneiden von Rissen, Entfernen von fehlerhaften Bereichen in der Wurzel schweißnahtNietschnitt usw. Elektroden können beliebig verwendet werden. Verwenden Sie in der Regel Kohleelektroden. Druckluft in den Fräser kommt aus der Luftleitung mit einem Druck von 3 ... 6 at. Die Schnittgeschwindigkeit von Kohlenstoff- und niedriglegierten Stählen mit einer Dicke von bis zu 30 mm beträgt 0,4 ... 0,5 m / min.

Beim Schneiden unter Wasser kann das Lichtbogenschneiden und seine Variationen verwendet werden. In fig. 88 ist ein Diagramm des Luftbogenschneidprozesses.

Abb.88 Schema des Luftbogenschneidens:

1 - Schneider; 2 - Luftstrahl; 3 - Nut; 4 - Elektrode (Kohlenstoff)

Das Luftbogenschneiden von Metallen wird mit einem Gleichstrom mit umgekehrter Polarität ausgeführt, da das Metall während eines Lichtbogens mit direkter Polarität relativ großflächig erhitzt wird, wodurch die Entfernung der Metallschmelze schwierig ist. Mögliche Verwendung und AC. Für das Bogenschneiden werden Spezialschneider verwendet, die in aufeinanderfolgende Anordnung der Luftdüse und in eine kreisförmige Anordnung der Luftdüse unterteilt sind.

Bei Schweißbrennern mit aufeinanderfolgender Anordnung des Luftstrahls relativ zur Elektrode wird die Elektrode von Druckluft nur auf einer Seite umströmt.

Für das Luftbogenschneiden werden Kohlenstoff- oder Graphitelektroden verwendet. Graphitelektroden sind widerstandsfähiger als Kohlenstoff. Die Elektroden sind rund und plattenförmig. Die Stärke des Stroms beim Schneiden des Luftbogens wird durch die folgende Beziehung I = K · d bestimmt, wobei I der Strom A ist; d ist der Durchmesser der Elektrode, mm; K ist ein Koeffizient, der von den thermophysikalischen Eigenschaften des Elektrodenmaterials abhängt, bei Kohlenstoffelektroden 46 ... 48 A / mm und bei Graphitelektroden 60 ... 62 A / mm.

Stromquellen für das Luftbogenschneiden sind Standard-DC / DC-Wandler oder Schweißtransformatoren.

Das Schneidwerk wird mit Druckluft aus einem Werkstattnetz mit einem Druck von 0,4 ... 0,6 MPa sowie von mobilen Kompressoren versorgt. Die Verwendung von Druckluft zum Schneiden von Luftbogen mit einem Druck über 0,6 MPa ist unpraktisch, da ein starker Luftstrahl die Stabilität des Lichtbogens drastisch verringert.

Das Schneiden des Luftbogens wird in Oberflächenfugen und Trennschneiden unterteilt. Oberflächenrillen werden zum Schneiden von fehlerhaften Stellen im Metall verwendet schweißnähtesowie zum Schneiden der Nahtwurzel und zum Anfasen. Die Fase kann gleichzeitig an beiden Kanten des Bogens entfernt werden. Die Breite der durch Oberflächenrillen gebildeten Nut ist 2 bis 3 mm größer als der Durchmesser der Elektrode. Bei der Bearbeitung von Edelstahl und NE-Metallen wird das Schneiden und Fugen mit Luftbogen-Trennverfahren eingesetzt. Gegenüber anderen Verfahren zur Flammbehandlung von Metallen bietet es mehrere Vorteile, da es einfacher, billiger und produktiver ist.

3. Das Schneiden des Plasmabogens (Abb. 89 a) beruht auf der Fähigkeit des komprimierten Lichtbogens, tief in das Metall einzudringen und es entlang der Leitung mit einer Bogenentladung zu schmelzen. Unter der Wirkung der hohen Temperatur des komprimierten Lichtbogengases 2, das durch die Lichtbogenentladung strömt, wird stark ionisiert, und es bildet sich ein Plasmastrahl, der das geschmolzene Metall von der Trennstelle entfernt.

Der Lichtbogen 1 wird zwischen dem zu schneidenden Metall 4 und der nicht verbrauchbaren Wolframelektrode 5 angeregt, die sich im Kopf des Schneidwerkzeugs 6 befindet. Das Lichtbogen-Gasentladungsplasma 3 wird als Niedertemperatur bezeichnet (seine Temperatur beträgt 5000 bis 20000 ° C).

Abb. 89 Prozessdiagramm plasmaschneiden:

a - Plasmabogen, b - Plasmastrahl

Plasmabildende Gase, die beim Plasmaschneiden verwendet werden, sollten die Plasmaproduktion und den notwendigen Schutz der Wolframelektrode vor Oxidation gewährleisten. Argon, Stickstoff und Mischungen von Argon mit Stickstoff, Wasserstoff und Luft werden als solche Gase verwendet. Als Elektroden wird Lanthan Wolfram VL-15 verwendet. Die Wolframelektrode ist koaxial zur Plasmabrennerdüse angeordnet. Der Plasmastrahl hat eine hohe Flussrate und hat die Form eines länglichen Kegels, dessen Ausgangsabschnitt dem Düsenquerschnitt entspricht.

Plasmaschneiden wird beim Schneiden von Metallen verwendet, die mit anderen Methoden nicht oder nur schwer zerspanbar sind, beispielsweise beim Schneiden von korrosionsbeständigen legierten Stählen, Aluminium, Magnesium, Titan, Gusseisen und Kupfer.

Beim Schneiden mit einem Plasmastrahl wird das geschnittene Metall nicht in den Stromkreis des Lichtbogens einbezogen. Der Lichtbogen brennt zwischen dem Ende der Wolframelektrode und der Innenwand der wassergekühlten Spitze des Plasmabrenners. Das Wesen des Plasmaschneidens besteht darin, Metall mit einem Plasmastrahl zu schmelzen und geschmolzenes Metall aus der Schnittzone zu blasen.

In fig. 89b zeigt schematisch den Prozess des Schneidens mit einem Plasmastrahl. Die Stromversorgung erfolgt aus einer Konstantstromquelle 3. Minus wird zugeführt wolframelektrode 4 und plus der Kupferdüse 2, die durch Wasser gekühlt wird. Lichtbogen 6 leuchtet zwischen Elektrode und Düse und wird ausgeblasen. gasgemisch aus dem inneren Hohlraum des Mundstücks 5 mit der Bildung eines Plasmastrahls 1, der das zu schneidende Metall 7 schmilzt. Als plasmabildendes Gas werden hauptsächlich Argon und eine Mischung aus Argon und Stickstoff verwendet.

Beim Schneiden von dünnem Metall wird ein Plasmastrahl verwendet.

Die Schneidgeschwindigkeit mit einem Plasmastrahl hängt von den Eigenschaften des zu schneidenden Metalls sowie von den Parametern und der Schneideart (Strom, Spannung, Gasverbrauch) ab. Das Plasmastrahlschneiden erfolgt sowohl manuell als auch mechanisch.

Beim Plasmaschneiden werden spezielle Geräte verwendet, die mit elektrischer Energie betrieben werden. Das Hauptelement in plasmaschneiden ist ein Plasmaschneidbrenner. Im manuellen Plasmabrenner befindet sich eine Vorrichtung zur Steuerung des Arbeitstaktes des Schneidens - der Zuführung und Überlagerung von Gasen, der Zündung des Hilfslichtbogens.