Qualitätskontrolle von Schweißnähten mit Metallrahmen. Normen für Schweißnähte von Metallkonstruktionen und deren Kontrolle. Anforderungen für das Schweißen von Metallkonstruktionen

Die Qualität der Schweißnaht beeinflusst direkt die Zuverlässigkeit des gesamten Elements. Dies ist besonders wichtig für Teile, die erhöhte oder tragende Lasten erfahren. Zur Qualitätskontrolle wird daher nach den Hauptarbeiten eine Inspektion durchgeführt, um Defekte festzustellen. Es gibt viele Diagnosemethoden, die in unterteilt sind

- zerstörerisch

- zerstörungsfrei.

Die erste impliziert eine mechanische oder andere Auswirkung auf die Schweißnaht, um deren Fehler zu identifizieren. Gleichzeitig verliert ein Teil oder die Gesamtheit des geschweißten Abschnitts seine strukturellen Eigenschaften.

Kontrollmethoden bei der Zerstörung von Schweißverbindungen

Um die Qualität der Schweißnähte sicherzustellen, ist ein Qualitätsprüfprogramm für Schweißarbeiten wichtig. Dazu muss das Unternehmen verstehen, wie es die Eigenschaften der Schweißnaht bewertet, die Schweißqualität bestimmt und über einen Schweißinspektor verfügt, der eine Reihe verschiedener Prüfmethoden durchführen kann.

Sicherzustellen, dass Schweißer bestimmte Verfahren durchführen, ist ein entscheidender Schritt im gesamten Schweißqualitätssystem. Es gibt mehrere Gründe für die Inspektion einer Schweißnaht. Der wichtigste ist die Feststellung, ob die Qualität für die beabsichtigte Verwendung ausreicht. Um die Qualität der Schweißnaht beurteilen zu können, ist es erforderlich, ein Messformular zu haben, um ihre Eigenschaften zu vergleichen, und einen qualifizierten Fachmann, um eine Bewertung durchzuführen. Es ist nicht praktikabel, die Qualität ohne bestimmte Annahmekriterien zu bewerten.

Aus diesem Grund werden zerstörungsfreie Verfahren zur Kontrolle von Schweißnähten als beliebter und angemessener angesehen, auf die später noch eingegangen wird.

Zur Zeit werden folgende zerstörungsfreie Methoden unterschieden:

- externe Prüfung;

- bestrahlungsmethode;

- magnetische Forschung;

- ultraschallmethode;

- kapillarmethode;

- permeabilitätskontrolle.

Sichtprüfung

Jede Qualitätskontrolle von Schweißverbindungen beginnt mit einer einfachen Außenprüfung. Dies reicht aus, um sowohl externe als auch interne Lücken zu identifizieren. Außerdem müssen keine zerstörungsfreien Prüfgeräte verwendet werden. Zum Beispiel kann eine andere Nahthöhe ein unvollständiges Eindringen in verschiedene Bereiche anzeigen. Vor der Inspektion werden die Nähte von technologisch fortgeschrittenen Verunreinigungen wie Schlacke, Zunder und Metallspritzern befreit.

Es ist auch für eine Person unpraktisch, die die zur Durchführung dieser Aufgabe erforderlichen Verfahren nicht versteht. Die Bewertung der Eigenschaften der Schweißnaht umfasst die Größe der Schweißnaht und das Vorhandensein von Lücken. Die Größe der Schweißnaht kann äußerst wichtig sein, da sie häufig direkt mit der Festigkeit und der entsprechenden Leistung korreliert. Ungekocht schweißnähte Belastungen aus der Wartung nicht standhalten, und übergroße Schweißnähte können Spannungskonzentrationen erzeugen oder zur möglichen Verformung des geschweißten Bauteils beitragen.

Sichtprüfung der Schweißnaht

Um kleinere Mängel besser sichtbar zu machen, wird die Oberfläche mit einer alkoholischen Lösung und anschließend mit einer 10% igen Salpetersäurelösung behandelt. Nach diesem Vorgang wird die Oberfläche stumpf und zeigt Poren und Risse.

Das Öffnen von Spaltnähten ist auch wichtig, da Fehler in oder in der Nähe einer Schweißnaht je nach Größe oder Ort das Erreichen der vorgesehenen Schweißstelle verhindern können. Wenn Brüche eine nicht akzeptable Größe haben oder sich an einem nicht akzeptablen Ort befinden, werden sie als Schweißfehler bezeichnet und können zu einem vorzeitigen Versagen der Schweißnaht führen, die Festigkeit verringern oder Spannungskonzentrationen im geschweißten Bauteil erzeugen.

Kriterien für die Akzeptanz der Schweißqualität können aus verschiedenen Quellen stammen. In der Zeichnung oder Zeichnung der Schweißfertigung werden die Abmessungen der Schweißnähte und andere Anforderungen an die Größe der Schweißung, wie Länge und Lage, angegeben. Diese Größenanforderungen werden durch Berechnungen festgelegt oder aus bewährten Konstruktionen übernommen, die den Leistungsanforderungen der Schweißverbindung entsprechen.

Die Hauptsache ist, nicht zu vergessen, die Säure mit Alkohol nach der Fehlersuche an den Nähten zu reinigen.

Inspektion - Dies ist die Hauptmethode, um geometrische Variationen wie Poren, Risse, Flüsse, Hinterschneidungen zu erkennen. Dieser Artikel kann mit zusätzlichen Geräten qualitativ besser getestet werden.

Dazu verwenden Sie am besten eine Lupe sowie eine bessere Beleuchtung, vorzugsweise mit einer mobilen Lichtquelle. Mit einem Vergrößerungsglas können Sie Risse und Poren erkennen, die im Auge verborgen sind, sowie deren Weg nachverfolgen. Um die Breite der Walzen zu steuern, können Sie Messgeräte wie ein Lineal oder einen Messschieber verwenden.

Ultraschallkontrollmethode

Die Anzahl akzeptabler und inakzeptabler Schweißbrüche für die Schweißinspektion wird in der Regel aus Schweißvorschriften und -normen abgeleitet. Schweißnormen und -standards werden für viele Arten von Schweißanwendungen entwickelt. Es ist wichtig, einen Schweißstandard zu wählen, der in der jeweiligen Branche oder Anwendung eingesetzt werden soll, in der Sie tätig sind.

Pflichten des Schweißinspektors

Die Schweißprüfung erfordert Kenntnisse von Zeichnungen, Symbolen, Verbindungsdesign, Verfahren, Code- und Standardschweißanforderungen sowie von Steuerungs- und Prüfverfahren. Aus diesem Grund verlangen viele Schweißnormen und -normen, dass der Schweißinspektor offiziell qualifiziert ist oder über die erforderlichen Kenntnisse und Erfahrungen zur Durchführung einer Inspektion verfügt.

Werkzeuge zur visuellen Messkontrolle

Erkennung von Strahlungsfehlern

Röntgenkontrollverfahren für Schweißverbindungen gibt es in zwei Varianten:

- röntgenstrahlen;

- gammastrahlung.

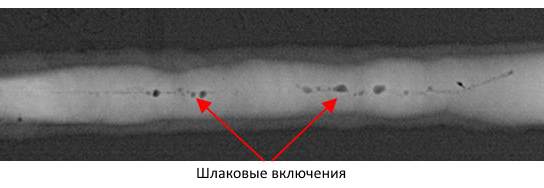

Die einfachste Möglichkeit, die Fehler der Schweißnaht zu erkennen, besteht darin, das Produkt mit Röntgenstrahlen zu beleuchten. Sie haben die Fähigkeit, Metallobjekte zu durchdringen, während sie auf den Film einwirken. Somit ist das resultierende Bild eine direkte Karte der meisten Defekte. Mit durchdringenden Strahlen zeigen sie Schlackeneinschlüsse, Gasporen, Randverschiebungen, Durchbrüche und andere Lücken.

Zusammenfassung der Theorie der Baustoffe

Die Prüfung der Schweißnaht ist nicht schlechter als die Person, die die Prüfungen durchführt. Hier sind ein paar Dinge, die der Schweißinspektor wissen sollte und welche Aufgaben er ausführen sollte.

Wenn man nur einige Funktionen des Schweißinspektors berücksichtigt, ist es leicht zu erkennen, dass ein Schweißinspektor viele Aufgaben haben kann. Diese Verantwortlichkeiten variieren normalerweise von einer Engineering- oder Produktionsumgebung zur anderen. Die Hauptaufgabe des Schweißers besteht jedoch darin, zur Koordinierung der Schweißqualitätskontrollvorgänge innerhalb der Organisation beizutragen.

Aufnahme der Schlacke auf das Röntgenbild

Vor Beginn der Arbeit müssen der Untersuchungsbereich und die darunterliegende Ebene ordnungsgemäß gereinigt werden. Entfernen Sie dazu die Schlacke, das Spray, den Zunder und andere Mängel. Vor der Transluzenz wird obligatorisch eine Inspektion durchgeführt, die bei der Feststellung minderwertiger Bereiche entfallen sollte.

Prüfung von Schweißverbindungen an Stahlkonstruktionen

Eine der Hauptkomponenten eines erfolgreichen Schweißqualitätskontrollsystems ist die Erstellung, Implementierung und Überwachung eines Programms zum Testen des Schallschweißens. Ein Programm kann nur erstellt werden, nachdem die Qualitätsanforderungen der Schweißnaht oder der Abnahmekriterien bewertet, Kenntnisse über Kontrollmethoden und Prüfungen erworben wurden und qualifizierte und erfahrene Schweißfachleute eingesetzt wurden.

Methoden zur Kontrolle von Schweißverbindungen. Zerstörungsfreie Kontrollmethoden

Wenn Sie die Vor- und Nachteile jeder Form zerstörungsfreier Tests verstehen, können Sie die beste Methode für Ihre Anwendung auswählen. Die Philosophie, die häufig bei der Herstellung von geschweißten Baugruppen und Konstruktionen gilt, lautet "die Qualität des Schweißens sicherstellen". Der Begriff "Schweißnahtqualität" ist jedoch relativ. Die Anwendung bestimmt, was gut oder schlecht ist. In der Regel ist jede Schweißnaht von guter Qualität, wenn sie den Anforderungen des Aussehens entspricht und die beabsichtigte Arbeit fortsetzt.

Es ist verboten, das Vorhandensein von externen Fehlern zu scannen, da das Verfahren dazu dient, verborgene Fehler zu diagnostizieren und zu entdecken.

Bei Erkennen von Fehlern liegt die Entscheidung über die Zulassung oder Änderung eines bestimmten Teils in den behördlichen Unterlagen. Es sind die festgelegten Regeln und Anweisungen, mit denen das Auftreten von Fehlern in den für dieses Produkt festgelegten Normen festgestellt werden kann.

Der erste Schritt zur Sicherstellung der Qualität der Schweißnaht ist die Bestimmung des von der Anwendung geforderten Maßes. Der Standard sollte basierend auf den Serviceanforderungen festgelegt werden. Normen, die für die Qualität der Schweißnaht ausgelegt sind, können von Job zu Job variieren. Durch geeignete Schweißverfahren kann jedoch sichergestellt werden, dass die relevanten Standards eingehalten werden. Unabhängig vom Qualitätsstandard sollten alle Schweißnähte geprüft werden, auch wenn die Prüfung nur einen Schweißer umfasst, der seine Arbeit nach jedem Schweißdurchgang überwacht.

Für das Verfahren wird die Röntgenröhre so positioniert, dass der Strahl im rechten Winkel auf die Naht fällt. Auf der anderen Seite des Produkts befindet sich eine Kassette mit Röntgenfilm. Da die vorhandenen Defekte die Durchlässigkeit von Röntgenstrahlen weniger beeinflussen, werden sie als dunkle Bereiche auf dem Film sichtbar. Die Röntgenprüfung dauert je nach Filmqualität, Dicke und Fokus. Nachdem der Film erscheint, können Sie das Schweißergebnis sehen.

Positive Seiten des Schweißens

Ein gutes Aussehen der geschweißten Oberfläche wird häufig als Indikator für qualitativ hochwertiges Schweißen angesehen. Das Aussehen der Oberfläche garantiert jedoch keine gute Verarbeitung oder innere Qualität. Durch zerstörungsfreie Prüfverfahren können Sie die Einhaltung der Normen ständig überprüfen, indem Sie die Oberfläche und Oberfläche der Schweißnaht sowie das umgebende Grundmaterial untersuchen. Um die fertigen Schweißnähte zu untersuchen, werden üblicherweise fünf Hauptmethoden verwendet: visuell, flüssigkeitsdurchdringend, magnetische Partikel, Ultraschall und radiographisch.

Wenn die radiographische Kontrolle nicht aufdeckt:

- diskontinuitäten und Einschlüsse mit einer Größe in Röntgenrichtung, die weniger als die doppelte Kontrollempfindlichkeit beträgt;

- neprovara und Risse, deren Offenlegungsebene nicht mit der Übertragungsrichtung übereinstimmt;

- jegliche Diskontinuitäten und Einschlüsse, wenn ihre Bilder in den Bildern mit Bildern von äußeren Teilen, spitzen Winkeln oder scharfen Tropfen in Rissen des durchscheinenden Metalls übereinstimmen.

Gammastrahlung nach dem Funktionsprinzip ist praktisch die gleiche wie Röntgenstrahlung. Dies sind radioaktive Strahlen, die in das Metall eindringen und auf seine Unregelmäßigkeit reagieren können. Auf diese Weise überprüfe ich 10 bis 25% aller Nähte, wenn das Design verantwortlich ist, dann alle Nähte.

Als Strahlungsquelle mit verschiedenen chemischen Elementen, die für bestimmte Metalle geeignet sind:

Die zunehmende Verwendung von Computerisierung mit Hilfe einiger Methoden bietet zusätzliche Bildverbesserungen und ermöglicht Echtzeit- oder Echtzeitbetrachtung, Vergleichsprüfungen und Archivierungsfunktionen. Ein Überblick über die einzelnen Methoden hilft bei der Entscheidung, welcher Prozess oder welche Kombination von Prozessen für einen bestimmten Job und für die effektivste Prüfung verwendet werden muss.

Sichtprüfung Eine Sichtprüfung ist oft die wirtschaftlichste Methode, muss jedoch vor, während und nach dem Schweißen erfolgen. Viele Standards erfordern den Einsatz vor anderen Methoden, da es nicht sinnvoll ist, eine eindeutig schlechte Schweißnaht für komplexe Prüfmethoden zu verwenden. Neben guter Sicht und ausreichendem Licht ist nur ein Taschenlineal, eine Kalibrierwalze, eine Lupe und möglicherweise eine gerade Kante und ein Quadrat erforderlich, um die Richtigkeit, Ausrichtung und Rechtwinkligkeit zu überprüfen.

- Kobalt - 60 (Stahl, Gusseisen, Kupfer, Bronze und Messing mit einer Dicke von bis zu 25 cm) Dank des harten Durchbruchs eignet sich das Element für die meisten Stähle und großen Dicken;

- Cäsium - 137 (Stahl bis 10 cm);

- Iridium-192 (Stahl bis 5 cm, Aluminium bis 10 cm);

- Thulium-170 (Stahl und Aluminium bis 20 cm).

Mit abnehmender Permeabilität nimmt die Art der Legierungen und ihre Dicke ab, gleichzeitig bleibt jedoch die durchschnittliche Bildqualität erhalten und ermöglicht die Bestimmung der Hauptfehler.

Vor dem ersten Schlag lichtbogen Materialien müssen dahingehend geprüft werden, dass sie den technischen Anforderungen hinsichtlich Qualität, Typ, Größe, Reinheit und Fehlerfreiheit entsprechen. Fett, Farbe, Öl, Oxidfilm oder schweres Gewicht müssen entfernt werden. Armaturen sollten auf Ebenheit, Geradheit und Maßhaltigkeit geprüft werden. In ähnlicher Weise sollte das Verfahren zur Nivellierung, Anpassung und Verbindungsvorbereitung untersucht werden. Schließlich ist es notwendig, die Prozessvariablen und -verfahren zu überprüfen, einschließlich der Größe und Art der Elektrode, der Geräteeinstellungen und der Positionen für das Vorwärmen oder das nachfolgende Heizen.

Tragbares Röntgengerät MART-250

Im Gegensatz zu Röntgenstrahlen haben Gammastrahlen mehrere Vorteile:

- isotope bleiben lange Zeit funktionsfähig;

- leichtere Ausrüstung;

- die Möglichkeit der Problembehandlung bei komplexen Knoten;

- erhöhte Durchlässigkeit der Strahlen;

Es ist wichtig! Beide Strahlungsarten sind für den Menschen extrem gefährlich. Aus diesem Grund kann der Zugang zur Arbeit nur für besonders geschulte Angestellte erfolgen, die eine vollständige Schutzausrüstung tragen. Der Standort und der Betrieb der Durchdringungsausrüstung sollten ebenfalls geschützt werden, wobei zu diesem Zweck Bleiplatten, Siebe und andere Mittel verwendet werden.

Alle diese Vorsichtsmaßnahmen gelten unabhängig von der verwendeten Kontrollmethode. Bei der Herstellung kann eine Sichtprüfung der Schweißnaht und des Endkraters Probleme wie Risse, unzureichendes Eindringen und Einbringen von Gas oder Schlacke aufdecken. Zu den visuell erkennbaren Schweißfehlern zählen Rissbildung, Oberflächenschlackeneinschlüsse, Oberflächenporosität und Hinterschnitt.

In einfach schweißnähte Eine Überprüfung zu Beginn jeder Operation und der regelmäßige Arbeitsablauf können ausreichend sein. Wenn jedoch mehr als eine Schicht eines metallischen Füllstoffs aufgebracht wird, kann es wünschenswert sein, jede Schicht vor dem Aufbringen der nächsten zu testen. Der Durchlauf mit mehreren Durchgängen ist für die Zuverlässigkeit des Schweißens am kritischsten. Es ist besonders anfällig für Rissbildung und weil es schnell aushärtet, kann es Gas und Schlacke einschließen. Bei nachfolgenden Durchgängen können Bedingungen aufgrund der Form der Schweißnaht oder Änderungen in der Verbindungskonfiguration weitere Rissbildung sowie Untergruben und Einklemmen der Schlacke verursachen.

Magnetische Fehlererkennung

Eine solche Steuerung von Schweißverbindungen beruht auf der Eigenschaft von Magnetfeldlinien, auf Änderungen in der Dicke des Metalls zu reagieren. Durch das Fixieren solcher Abweichungen mit speziellen Vorrichtungen können Fehler in der Dicke und im oberen Teil der Legierungen mit hoher Genauigkeit gefunden werden.

Reparaturkosten können minimiert werden, wenn eine Sichtprüfung diese Mängel vor dem Schweißen erkennt. Sichtprüfung in einem frühen Produktionsstadium kann auch Störungen und Überlastung verhindern. Schweißarbeiten, die geringer sind als in den Spezifikationen gefordert, dürfen nicht zugelassen werden. Zu große Perlen erhöhen die Kosten unnötig und können durch zusätzlichen Stress zu Verzerrungen führen.

Nach dem Schweißen kann eine Sichtprüfung verschiedene Oberflächendefekte erkennen, einschließlich Risse, Porosität und ungefüllte Krater, unabhängig von den nachfolgenden Inspektionsverfahren. Größenabweichungen, Verformungs- und Erscheinungsfehler sowie Eigenschaften der Größe der Schweißnaht können bewertet werden.

Im Moment gibt es drei Varianten der Methode:

- magnetisches Pulver;

- magnetische Induktion;

- magnetische Grafik

Pulver besteht darin, dass ein trockenes Pulver oder eine trockene Emulsion auf die Oberfläche aufgetragen wird, die über die Nahtfuge hinausgeht, dann wird die Legierung magnetisiert und Ungenauigkeiten bestimmt. Wenn die Trockenmethode angewendet wird, wirken Eisenoxid oder -oxide als Pulver. Das Produkt wird durch einen Elektromagneten, einen Magneten oder durch Anlegen von Strom an das Produkt magnetisiert. Nach leichtem Klopfen mit dem Hammer geben Sie das Pulver

Gelegenheit, Ihre Position einzunehmen. Der Überschuss wird durch einen Luftstrom entfernt und die Fehler behoben. Der letzte Schritt ist die Entmagnetisierung.

Vor der Prüfung auf Oberflächenfehler sollten die Schweißnähte schlackenfrei sein. Die Strahlreinigung sollte nicht vor der Inspektion durchgeführt werden, da der Effekt beim Verdrehen kleine Risse abdichten und sie unsichtbar machen kann. Durch Sichtprüfung können Defekte auf der Oberfläche der Schweißnaht festgestellt werden. Spezifikationen oder anwendbare Vorschriften können verlangen, dass auch das Innere der geschweißten und angrenzenden Metallbereiche überprüft wird. Zerstörungsfreie Prüfungen können verwendet werden, um das Vorhandensein eines Fehlers zu bestimmen, sie können jedoch nicht die Auswirkungen auf die Leistung eines Produkts messen, wenn sie nicht auf einer Korrelation zwischen einem Mangel und bestimmten Merkmalen basieren, die den Service beeinträchtigen.

Beim Nassverfahren wird das Magnetpulver mit Kerosin oder Spezialöl vermischt. Die resultierende Suspension wird auf die Naht aufgetragen, und ihre Beweglichkeit, Dispersion oder Ansammlung von Pulver - direkte Fehlerquellen.

Magnetischer Fehlerdetektor

Bei der Induktionsmethode werden alle Daten von der Induktionsspule aufgenommen. Spezialgeräte - Defektdetektoren erfassen magnetische Dispersion in Metallen mit einer Dicke von bis zu 25 mm.

Grafik soll den magnetischen Fluss auf einem speziellen Band fixieren. Sie wird entlang der Naht angebracht und dann werden die Abweichungen auf dem Bildschirm der Kathodenstrahlröhre bestimmt.

Magnetische Verfahren eignen sich ausschließlich für ferromagnetische Legierungen, andere Metalle können auf diese Weise nicht untersucht werden.

Ultraschallkontrollmethode

Mit der Ultraschall-Fehlererkennung können neben der bisherigen Methode auch Abweichungen aus der Reflexion von Wellen an den Grenzen von Medien mit unterschiedlichen Eigenschaften festgestellt werden.

Die Ultraschallquelle sendet ein Signal, das reflektiert wird, wenn das Ende der Legierung erreicht ist. Stößt das Signal auf seinem Weg an, wird dies auf der Welle reflektiert, die wiederum vom Gerät fixiert wird. Unterschiedliche Defekte haben ihre eigenen Reflexionen, daher ist es leicht, die Art des Defekts zu bestimmen.

Ultraschallprüfgerät

Von den bereits beschriebenen Methoden wird davon ausgegangen, dass dies am zweckmäßigsten ist. Dies liegt an der Fähigkeit, Fehler sowohl auf der Oberfläche als auch in der Tiefe des Metalls zu erkennen. Das Verfahren hat auch keine so strengen Beschränkungen wie magnetisch. Es gibt eine Reihe von Metallen mit groben Körnern, wie etwa Gusseisen, die für Ultraschall nicht zugänglich sind, aber für alle anderen Legierungen kann die Qualitätskontrolle leicht durchgeführt werden. schweißen.

Es gibt noch einen weiteren Nachteil - die Komplexität der Dekodierung der Daten. Fehlerdetektoren liefern dem Benutzer leider sehr spezifische Daten, die entschlüsselt werden sollten. Ohne vorbereitende Vorbereitung ist dies praktisch unmöglich, daher ist für die Arbeiten ein ausgebildeter Fachmann erforderlich.

Kapillarprüfung

Diese Methode basiert auf den Eigenschaften von Flüssigkeiten mit niedriger Oberflächenspannung. Solche Flüssigkeiten streuen nicht an einer Stelle in große Tropfen und neigen zum Abfließen, sie können jedoch gleichzeitig die kleinsten Rillen und Löcher füllen. Oberflächendefekte und in seltenen Fällen durch Kanäle werden auf ähnliche Weise bestimmt.

Kapillarprüfung

Eine spezielle Lösung wird auf die Naht angewendet, die sofort alle Rillen, Poren und andere kleinere Fehler ausfüllt. Durch die Prüfung der Naht können dann größere Mängel erkannt werden. Für mehr Bequemlichkeit kann der flüssige Tönungsfarbstoff fluoreszierende und andere Farbzusätze hinzufügen.

Kontrolle der Durchlässigkeit beim Schweißen

Die Methode ist eine logische Fortsetzung der Kapillare. Die Grundidee besteht darin, dass bei Verwendung von Flüssigkeiten mit tiefen Eindringungseigenschaften durch Nahtgräben bestimmt werden kann.

Nimm dazu ein einfaches Kerosin, lege es auf eine Seite der Naht und fixiere nasse Stellen auf der anderen Seite und signalisiere die Durchgangskanäle. Zu den Unzulänglichkeiten gehört die Notwendigkeit, die Oberfläche gründlich zu reinigen und die Genauigkeit in allen Stufen beizubehalten, um eine versehentliche Verschmutzung der gegenüberliegenden Seite der Schweißnaht zu vermeiden.

Fazit

Das Schweißen und die Qualitätskontrolle von Schweißverbindungen von Metallstrukturen sind untrennbare Bestandteile eines einzigen Prozesses. Es ist egal, ob zu Hause oder bei der Arbeit gearbeitet wird. Das Produkt kann ohne ordnungsgemäße Festigkeitsprüfung nicht weiter bestehen. Die oben beschriebenen Methoden ermöglichen die Überprüfung der Qualität von Schweißverbindungen, ohne die Naht zu zerstören.

Ministerium für Kraftstoff und Energie Russische Föderation

(Ministerium für Brennstoff und Energie Russlands)

Staatsausschuss der Russischen Föderation für Wohnungs- und Baupolitik (Gosstroy of Russia)

Genehmigt

Ministerium für Brennstoff und Energie Russlands

14. März 1996 genehmigt

Ministerium für Bauwesen Russlands

20. Mai 1996

Leitfaden

RD 34 15.132-96

Schweißen und Qualitätskontrolle von Schweißverbindungen von Metallstrukturen

gebäude beim Bau von Industrieanlagen

BBK 38.634

C24

UDC 69.057.4: 621.791.052: 658.562

Entwickler OJSC "Orgenergostroy"

Zusammengestellt von: S.S. Jacobson, Cand. Tech. Wissenschaften; N.D. Kurnosova, Cand. technische Wissenschaften; G.S. Sislin, Cand. technische Wissenschaften; M. L. Elyash, Cand. Tech. der Wissenschaft

Genehmigt vom stellvertretenden Minister für Treibstoff und Energie der Russischen Föderation, Yu.N. Korsun 14. März 1996 und stellvertretender Bauminister der Russischen Föderation S.I. Poltavtsev 20.05.96

Das maßgebliche Dokument (RD) definiert die Organisation und Technologie des Schweißens beim Bau von Metallkonstruktionen von Industriegebäuden sowie das Volumen, das Steuerungsverfahren und die Normen zur Beurteilung der Qualität von Schweißverbindungen.

RD 34 15.132-96 deckt folgende Schweißarten ab: Manueller Lichtbogen mit Stabelektroden, mechanisiertes (halbautomatisches) Schweißen mit selbstgeschirmtem Fülldraht und in Kohlendioxid, automatisch und mechanisch unter Fluss.

RD 34 15.132-96 ist für Arbeiter konzipiert, die mit dem Schweißen und Montieren großer Bauprojekte befasst sind

1. ALLGEMEINER TEIL

1.1. Zweck und Umfang

1.1.1. Dieser Leitfaden (RD) richtet sich an Personen, die Montage- und Schweißarbeiten während der Konsolidierung und Montage von Metallkonstruktionen von Industriegebäuden durchführen.

Die Erfüllung der Anforderungen dieser RD an die Organisation und Technologie der Montage und des Schweißens von Metallstrukturen gewährleistet die Herstellung von Schweißverbindungen, die den durch die Normen festgelegten Qualitätsstandards mit minimalen Arbeitskosten entsprechen. RD ist eine Richtlinie für die Entwicklung von Arbeitsprojekten und anderen technologischen Dokumentationen.

1.1.2. Das RD gilt für das Lichtbogenhandschweißen mit Stabelektroden, mechanisches (halbautomatisches) Schweißen mit selbstgeschirmtem Fülldraht und in Kohlendioxid, automatisches und mechanisches Unterpulverschweißen auf einer Baustelle.

1.1.3. Diese RD definiert die Montage- und Schweißtechnik für die Konsolidierung und Montage von Metallstrukturen aus Kohlenstoff und niedriglegierten Stählen nach GOST 27772:

formstahl (Winkel, I-Träger, Kanäle) - aus Stahl С235, С245, С255, С275, С285, С345, С34545, С375;

bleche, Walzprodukte und Rundprofile - aus Stahl С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Die Bezeichnung von Stahl nach GOST 27772 (Streckgrenze) und die entsprechenden Stahlsorten nach anderen anwendbaren Normen sind in Anlage 1 aufgeführt.

RD arbeitet in Verbindung mit den folgenden regulatorischen und technischen Dokumenten (NTD):

SNiP 3.03.01-87. Tragende und umschließende Strukturen;

SNiP II-23-81 *. Gestaltungsstandards Stahlkonstruktionen. M., 1991.

1.1.4. In maßgebendes Dokument Die wichtigsten Bestimmungen für die Organisation von Schweißarbeiten sind angegeben. baustellen, Anweisungen zur Auswahl der Schweißmaterialien und -geräte;

anforderungen an die Montage und das Schweißen von Bauteilen, Schweißmodi, Kontrollverfahren und Normen zur Beurteilung der Qualität von Schweißverbindungen.

Darüber hinaus enthält diese RD Empfehlungen für die Schweißtechnologie von ausgewählten typischen, am häufigsten anzutreffenden Stahlkonstruktionen.

1.2. Anforderungen an die Qualifikation von Schweißern, Vorgesetzten und Ingenieuren

1.2.1. Das Schweißen von Metallkonstruktionen von Industriegebäuden sollte von Schweißern ausgeführt werden, die über ein Recht zur Durchführung der entsprechenden Schweißarbeiten verfügen, die gemäß den Anforderungen der von den russischen Gosgortechnadzor zugelassenen "Regeln für die Zertifizierung von Schweißern" ausgestellt wurden.

Das Schweißen von Stahlkonstruktionen mit einer Streckgrenze von 390 MPa (40 kgf / mm2) und mehr ist Schweißern gestattet, die für das Schweißen dieser Stähle zertifiziert sind.

Schweißer, die eine spezielle theoretische und praktische Ausbildung absolviert haben und die Prüfung auf das Recht zur Herstellung dieser Werke bestanden haben, dürfen mechanisierten Schweißverfahren unterzogen werden.

Schweißer aller Fachrichtungen und Qualifikationen müssen die Prüfungen für die 2. Qualifikationsgruppe elektrische Sicherheit bestehen. Darüber hinaus müssen alle Schweißer Brandschutzprüfungen bestehen.

1.2.2. Ein Schweißer, der in dieser Organisation zum ersten Mal mit dem Schweißen beginnt, muss vor der Zulassung zur Arbeit unabhängig davon, ob er über eine Bescheinigung über das Recht zur Durchführung der betreffenden Arbeit verfügt, Testproben (Zulassungsprüfungen) schweißen. Das Schweißen von Probekörpern muss unter Bedingungen erfolgen, die mit denen identisch sind, unter denen die Strukturen geschweißt werden.

Das Design und die Anzahl der Prüflinge werden vom Schweißaufsichtspersonal abhängig von der Art der Fertigungsanschlüsse und der Qualifikation des Schweißers festgelegt. Die Qualität der Testschweißnähte wird durch visuelle Inspektion bestimmt, um die Unversehrtheit und Formung der Naht zu bestimmen, und, falls erforderlich (nach Ermessen des Schweißkopfes) - unter Verwendung zerstörungsfreier physikalischer Testmethoden.

Die Qualität der Probeschweißverbindungen sollte nach den für die gleichen Fertigungsverbindungen angegebenen Normen bewertet werden. Testverbindungen müssen identisch oder vom gleichen Typ sein in Bezug auf die Produktionsverbindungen, die vom zu prüfenden Schweißgerät geschweißt werden. Merkmale der gleichen Art von Schweißverbindungen sind in den "Regeln für die Zertifizierung von Schweißern" aufgeführt.

1.2.3. Schweißer dürfen die im Zertifikat angegebenen Arten von Arbeiten ausführen. Das Zertifikat muss die Stahlsorten oder die Gruppe der Stahlsorten gemäß den "Schweißzertifizierungsregeln" auflisten, für die der Schweißer schweißen darf.

1.2.4. Für das Schweißen bei Temperaturen unter minus 30 ° C muss das Schweißgerät die Testprüfkörper zuerst bei einer Temperatur schweißen, die die angegebene Temperatur nicht überschreitet. Mit zufriedenstellenden Ergebnissen beim mechanischen Testen von Testproben kann das Schweißgerät bei einer Temperatur von 10 ° C unter der Schweißtemperatur der Testproben geschweißt werden.

1.2.5. Die Verwaltung der Schweißarbeiten muss von einer Person durchgeführt werden, die über ein spezielles Schulungs- oder Schulungsdokument im Bereich des Schweißens verfügt.

Die Ingenieure, die das vorliegende RD, das dem SNiP entspricht, Arbeitszeichnungen von Produkten, Fertigungs- und Technologiedokumentationen (PTD) für das Schweißen und methodische Anweisungen für die Kontrolle untersucht haben, dürfen die Schweißarbeiten, die Kontrolle der Schweißverbindungen und die Betriebskontrolle überwachen. Kenntnisse der Ingenieure und ihrer Ausbildung in schweißproduktion sollte von einer Kommission überprüft werden, die auf Anordnung des Firmenchefs bestellt wurde. Das Wissen von Ingenieuren und Technikern wird mindestens alle drei Jahre überprüft.

1.2.6. Inspektoren, die ein spezielles theoretisches und praktisches Programm absolviert haben und eine Bescheinigung über das Recht erhalten haben, Arbeiten an der Defektoskopie von Schweißverbindungen mit der geeigneten Art (Kontrollmethode) durchzuführen, dürfen Arbeiten zur Qualitätskontrolle von Schweißverbindungen durchführen. Controller für physikalische Kontrollmethoden müssen gemäß den "Regeln für die Zertifizierung von zerstörungsfreien Prüfspezialisten", die am 18. August 1992 von Gosgortekhnadzor of Russia genehmigt wurden, zertifiziert werden.

1.2.7. Die Schulung der Aufsichtspersonen sollte von speziellen Mitarbeitern durchgeführt werden bildungseinrichtungen oder Einheiten berufliche Ausbildung (Schulungseinrichtungen, Zentren, Schulungen usw.) von Unternehmen, die Arbeiten zur Schweißqualitätskontrolle durchführen und über eine Lizenz für diese Arbeiten verfügen.

Die Ausbildung der Steuerungen sollte auf die Kontrollmethoden (Ultraschalluntersuchung, Radiographie usw.) und gegebenenfalls auf die Arten der Schweißverbindungen, die in ihren Zertifikaten angegeben werden, spezialisiert sein. Jeder Controller kann nur zu den in seinem Zertifikat angegebenen Kontrollmethoden zugelassen werden. Der Controller, der länger als 6 Monate eine Arbeitspause hatte (bei dieser Art von Kontrolle), muss die Prüfungen erneut vollständig bestehen.

1.3. Die wichtigsten Bestimmungen für die Organisation des Schweißens

1.3.1. Bei der Entwicklung des Projekts zur Herstellung von Werkstücken (PPR) für die Montage von Metallkonstruktionen von Gebäuden sollten die Bedingungen für die Montage von Konstruktionen für das Schweißen, Schweißen und die Kontrolle von Schweißverbindungen berücksichtigt und reflektiert werden.

Die fortschrittlichste Montage- und Schweißtechnik mit einem optimalen Mechanisierungsgrad sollte in der BPR verlegt werden.

1.3.2. Bei der Organisation und Durchführung von Arbeiten zur Montage, zum Schweißen und zur Qualitätskontrolle von Schweißverbindungen müssen alle Bedingungen geschaffen werden, die den Sicherheitsvorschriften und -anforderungen entsprechen brandschutz in Übereinstimmung mit den Anforderungen der folgenden Dokumente:

SNiP III-4-80. Sicherheitstechnik im Bauwesen;

GOST 12.3.003. System für Arbeitssicherheitsnormen. Elektroschweißarbeiten. Sicherheitsanforderungen;

"Regeln für elektrische Anlagen";

"Regeln für den technischen Betrieb elektrischer Anlagen von Verbrauchern";

"Sicherheitsvorschriften für den Betrieb elektrischer Anlagen von Verbrauchern";

"Hygienevorschriften für die Röntgenuntersuchung", Nr. 2191-80;

"Hygienevorschriften für die Erkennung von Radioisotopenfehlern", Nr. 1171-74;

Hygienevorschriften für Schweißen, Schweißen und Schneiden von Metallen, Nr. 1009-73;

"Brandschutzregeln für Schweiß- und andere Feuerarbeiten an Objekten der Volkswirtschaft";

"Brandschutzregeln bei der Herstellung von Bau- und Installationsarbeiten. PPB 05- 86".

1.3.3. Die Organisation, die Montage- und Schweißarbeiten durchführt, sollte die richtige Qualität der Schweißverbindungen gewährleisten, und zwar aufgrund von:

verwendung von wartungsfähigen Geräten;

verwendung von Schweißmaterialien von guter Qualität, die entsprechende Kontrolle durchlaufen haben;

erfüllung der technologischen Anforderungen für die Montage und das Schweißen von durch die PDD geregelten Produkten;

durchführen der Betriebskontrolle von Montage- und Schweißprozessen;

rechtzeitige Durchführung der Qualitätskontrolle von fertigen Schweißverbindungen

1.3.4. Die Verwendung von Ausgangsmaterialien (Bleche, Walzprodukte) und Schweißmaterialien (Elektroden, schweißdraht und Flussmittel), die sich von den in der Produktions- und Technologiedokumentation (PDD) angegebenen unterscheiden, können durch eine gemeinsame technische Entscheidung des Organisationsentwicklers der PDD, der Industrie, zugelassen werden spezialisierte Organisation und die Organisation - die Arbeit.

1.3.5. Die Reihenfolge der Montage und Montage der Montageblöcke und der Arbeitsablauf müssen die Möglichkeit bieten, die fortschrittlichsten Schweißmethoden anzuwenden. Um die ordnungsgemäße Qualität der Schweißverbindungen zu gewährleisten und die Arbeitsproduktivität bei der Durchführung von Montage-, Schweiß- und Qualitätskontrollen von Schweißverbindungen zu erhöhen, sollten Sie sich an die in diesem Abschnitt genannten Bestimmungen halten.

1.3.6. Die Art des Schweißens von Metallkonstruktionen in verschiedenen Stadien ihrer Konsolidierung und Installation muss durch das Projekt zur Herstellung von Werken (CPD) bestimmt werden.

Beachten Sie bei der Auswahl einer Schweißmethode Folgendes:

die Zweckmäßigkeit des Einsatzes mechanisierter Schweißverfahren muss durch technische und wirtschaftliche Berechnungen bestätigt werden.

für die Vormontage von Strukturen für Schweißnähte von beträchtlicher Länge sollte ein automatisches Unterpulverschweißen verwendet werden.

mechanisiertes (halbautomatisches) Schweißen mit selbstgeschirmtem Fülldraht kann zur Konsolidierung und Montage von Metallstrukturen für Schweißnähte in der unteren, geneigten und vertikalen Position verwendet werden;

mechanisiertes (halbautomatisches) Schweißen in Kohlendioxid (Massivdraht) sollte für das Vormontieren und Zusammenschweißen von Metallkonstruktionen in jeder Position der Schweißnaht verwendet werden, vorausgesetzt, die Schweißstelle ist vor Wind geschützt.

Wenn automatisches und mechanisiertes Schweißen nicht verwendet werden kann, sollte das Lichtbogenhandschweißen verwendet werden.

1.3.7. Die Anzahl der Ingenieure und Techniker für Schweißarbeiten und Geräteversteller für mechanisiertes Schweißen auf der Baustelle hängt von der Anzahl der Schweißarbeiten und der Anzahl der Schweißer ab. Es wird gemäß der Bestimmung über den Dienst des Schweißens einer Bau- und Installationsorganisation festgelegt.

1.3.8. Die Versorgung der Vorbaustelle und des zu schweißenden oder zu rekonstruierenden Territoriums des Gebäudes sollte durch elektrische Schweißstromverdrahtung zu allen Teilen der Vorbaustelle und des zu montierenden Gebäudes erfolgen.

1.3.9. Der Drahtquerschnitt zum Anschließen der Stromquelle zum Schweißen an das Netzwerk sollte gemäß der Tabelle ausgewählt werden. 1.1. Mit Handbuch lichtbogenschweißen Der Elektrodenhalter ist mit einem flexiblen Kupferdraht mit Gummiisolierung der Typen PRD, PRI, KOG 1, KOG 2 an die Schweißkette angeschlossen, dessen Querschnitt in Abhängigkeit vom Schweißstrom gewählt werden muss: bei einem Strom bis zu 100 A - mindestens 16 mm2, bei 250A - 25 mm2, bei 300A - 50 mm². Die Länge des flexiblen Drahtes muss mindestens 5 m betragen.

Tabelle 1.1

Drahtabschnitt zum Anschluss an das Netzwerk der Schweißstromquellen

Maximum schweißstrom Leiterquerschnitt aus Kupfer * mm2 mit Netzspannung V

netzteil, A 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* Der Querschnitt von Aluminiumdraht sollte 1,5-fach größer sein

1.3.10. Bei einer großen Anzahl von Montage- und Schweißarbeiten sollte die Versorgung der Montagestandorte und des im Bau befindlichen Gebäudes mit Sauerstoff und brennbarem Gas zum Schneiden auf zentralem Wege unter Verwendung von Leitungen vom Kraftzentrum zu den Schneidpfosten erfolgen. Die Zweckmäßigkeit eines zentralen Stromversorgungssystems muss durch Berechnung bestätigt werden.

Die Verteilung von Sauerstoff und brennbaren Gasen im Gebäude einer großen Industrieanlage sollte in dem Projekt als dauerhaftes Gasversorgungssystem vorgesehen sein, das nach Abschluss der Bauarbeiten zur Durchführung von Reparaturarbeiten während des Betriebs der Anlage verbleibt.

Die zentrale Gasverteilung auf der Baustelle wird entsprechend dem Ausfall als temporäre Gasversorgung durchgeführt.

1.3.11. In Abhängigkeit von den örtlichen Gegebenheiten wird Acetylen, Propan-Butan oder natürlich als brennbares Gas zum Schneiden verwendet. brennbares Gas. Acetylen wird nur zum Schneiden verwendet, wenn sich das Gebäude deutlich von Raffinerien und Erdgaspipelines entfernt befindet, wenn es technisch unmöglich oder wirtschaftlich nicht möglich ist, Propan-Butan oder Erdgas zu verwenden.

1.3.12. Sauerstoff wird von eigenen stationären Sauerstoffanlagen (wie z. B. KGN-30, 2KG-30 usw.) oder von einer Vergasungsstation an Bau- und Installationsorte geliefert, wo flüssiger Sauerstoff, der in Schienen- oder Straßentanks an das Objekt geliefert wird, vergast und durch eine Gasleitung zu diesen geleitet wird zu Arbeitsplätzen oder zu einer Sauerstofframpe. Die Art der Sauerstoffversorgung hängt von den örtlichen Bedingungen ab und muss durch Berechnung bestätigt werden.

1.3.13. Die Lieferung von verflüssigtem Propan-Butan sollte mit Hilfe spezieller Autotanks der Lieferanlage erfolgen. Unter Baustellen werden unterirdische Tanks gebaut, in denen Propan-Butan gelagert wird; Von Tanks wird vergastes Propan-Butan an die Verbrauchsorte geliefert.

1.3.14. Planung, Bau, Prüfung und Betrieb von Sauerstoff- und Brenngasleitungen müssen gemäß den "Sicherheitsvorschriften für Gasanlagen" (Gosgortechnadzor, 1992) durchgeführt werden.

1.3.15. Die Schweißflächen der Struktur und des Arbeitsplatzes des Schweißers müssen vor Regen, Schnee, Wind und Zugluft geschützt werden.

Wenn die Umgebungstemperatur unter minus 10 ° C liegt, ist ein Lagerraum für die Heizung in der Nähe des Arbeitsplatzes des Schweißgeräts erforderlich. Bei Temperaturen unter minus 40 ° C sollte das Schweißen in einem beheizten Raum erfolgen, in dem die Temperatur über 0 ° C liegen sollte.

1.3.16. Auf jeder Baustelle sollte ein Lager für die Lagerung von Schweißmaterial (Elektroden, Draht und Flussmittel) in einem warmbeheizten Raum eingerichtet werden. Die Temperatur sollte im Lager nicht unter 15 ° C gehalten werden und die relative Luftfeuchtigkeit sollte nicht mehr als 50% betragen.

Schweißmaterialien sollten getrennt nach Marke, Charge und Durchmesser unter Bedingungen gelagert werden, die sie vor Feuchtigkeit und mechanischen Beschädigungen schützen. Schweißflussmittel sollten in einem luftdichten Behälter aufbewahrt werden.

Im Lager sollten Öfen zum Kalzinieren von Elektroden, Fülldraht und Flussmittel sowie Trockenschränke mit einer Temperatur von bis zu 150 ° C installiert werden, um den täglichen Bedarf an Elektroden und Draht sicherzustellen.

1.3.17. Kalzinierte Elektroden und Fülldrähte sollten in einer für die Arbeit des Schweißers erforderlichen Menge an den Arbeitsplatz abgegeben werden.

Beim Schweißen von Konstruktionen aus Stahl mit einer Streckgrenze von mehr als 390 MPa (40 kgf / mm2) müssen Elektroden, die direkt aus einem Kalzinierungs- oder Trockenofen entnommen werden, innerhalb von zwei Stunden verwendet werden.

Lagerung und Transport kalzinierter Schweißmaterialien sollten in einem geschlossenen Behälter durchgeführt werden: Elektroden - in speziellen Metallkanistern, in wasserdichten Verpackungen oder in einer versiegelten Kunststofffolie, Fülldraht - in geschlossenen Dosen oder in wasserdichten Verpackungen.

1.3.18. Das Reinigen und Wickeln des Drahtes in Kassetten für mechanisierte Schweißverfahren sollte an einem stationären Arbeitsplatz von engagierten Mitarbeitern durchgeführt werden. Alle gewickelten Drahtkassetten müssen mit Etiketten versehen sein, die die Marke und den Durchmesser des Drahtes angeben.

1.3.19. Das elektrische Schweißgerät für die Zulassung zur Arbeit sollte am Arbeitsplatz über mindestens folgende Ausrüstung und Werkzeuge verfügen: Schutzschild oder -maske, Handschuhe, Brille mit transparenter Brille, Hammer, Meißel oder Kreuzkopf für Schlackenschlacke, Stahlbürste, persönlicher Stempel, Box oder Tasche mit Trennung für Elektrodenstummel, geeignete Schablonen zur Überprüfung der Nahtgeometrie. Arbeitsplatz Schweißer muss im Voraus vorbereitet, von Fremdkörpern befreit und beleuchtet werden.

1.3.20. Das Schweißen von Teilen aus Stahl mit einer Streckgrenze von 345 MPa oder mehr (C345 und höher) sollte so lange durchgeführt werden, bis mindestens die Hälfte der Schweißnahtdicke oder über die gesamte Länge oder in einem Abschnitt von mindestens 800-1000 mm Länge (mit einer Schweißnahtlänge von mehr als 1 m) gefüllt ist. Bei erzwungenen Arbeitsunterbrechungen muss die Verbindung langsam und gleichmäßig mit allen verfügbaren Mitteln abgekühlt werden (z. B. indem man die Platte mit Asbestplatten auskleidet). Wenn das Schweißen wieder aufgenommen wird, sollte die Verbindung auf eine Temperatur von 120-160 ° C erhitzt werden.

Keine Krafteinwirkung auf die Verbindung bis zum Ende des Schweißens.

1.3.21. Die Schweißnaht und die gereinigte Naht müssen vom Schweißer mit der zugewiesenen Nummer oder Marke (Stempel) versehen werden. Der Stempel ist in einem Abstand von 40 bis 60 mm vom Rand der von ihm hergestellten Schweißverbindung anzubringen: Ein Schweißgerät - an einer Stelle, wenn es von mehreren Schweißern ausgeführt wird - am Anfang und am Ende der Schweißnaht. Anstatt Stempel zu setzen, dürfen Ausführungspläne mit Unterschriften von Schweißern erstellt werden.

1.3.22. Wenn beim Schweißen Risse oder andere inakzeptable Defekte in Schweißverbindungen gefunden werden, muss der Schweißer die Arbeit damit beenden geschweißte Verbindung und benachrichtigen Sie den Schweißmeister.

1.3.23. Das Schweißen von Stoßfugen darf erst erfolgen, nachdem ein Schweißtechniker oder ein Vorarbeiter die Montage der zusammengesetzten Stoßfugen angenommen hat, was im Schweißjournal vermerkt ist.

2. ANFORDERUNGEN AN BASISMATERIALIEN

2.1. Für geschweißte Stahlkonstruktionen von Gebäuden, Kohlenstoff und niedriglegierter Stahl gemäß GOST 27772.

Die chemische Zusammensetzung und die mechanischen Eigenschaften der wichtigsten Stahlsorten für Stahlkonstruktionen von Gebäuden sind in den Anhängen 2 und 3 angegeben.

2.2. Blech und Baustahl, die am Aufstellungsort ankommen, müssen vom Hersteller mit Angabe der chemischen Zusammensetzung und der mechanischen Eigenschaften bescheinigt werden.

2.3. Die Eingangskontrolle von Blechen (Blechen, Walzprodukten) und Konstruktionselementen von Metallkonstruktionen von Gebäuden, die zur Fertigung, Konsolidierung und Montage in das Werk gelangen, umfasst:

Überprüfung der Verfügbarkeit eines Zeugnisses oder Reisepasses, der Vollständigkeit der darin enthaltenen Daten und der Übereinstimmung dieser Daten mit den Anforderungen der Norm, der technischen Spezifikationen, des Designs oder der Designdokumentation;

Überprüfung der Verfügbarkeit der Werkskennzeichnung und Einhaltung der Zertifikats- oder Passdaten;

inspektion von Metall- und Strukturelementen zur Ermittlung von Oberflächendefekten und Beschädigungen, wobei die Metalldicke über die Minusabweichungen hinausgeht, wie in GOST 19903 und GOST 19904 geregelt;

inspektion und Messung (wenn entsprechende Anweisungen in der PDD enthalten sind) von Strukturelementen (Knoten, Blöcke, Traversen, Sparren usw.), um Verformungen zu ermitteln, die die in der Konstruktionsdokumentation angegebenen geometrischen Formen und Größen von Strukturen verletzen.

2.4. In Ermangelung eines Zertifikats oder unvollständiger Zertifikatsdaten darf die Verwendung dieses Metalls erst zugelassen werden, nachdem die erforderlichen Prüfungen durchgeführt wurden, um zu bestätigen, dass das Metall alle Anforderungen der Norm oder der technischen Bedingungen erfüllt.

2,5. Die Eingangskontrolle der Grundmaterialien (Metall und Strukturelemente) wird vom Unternehmen - dem Kunden dieser Materialien - durchgeführt. Die Ergebnisse der Eingabesteuerung sollten an die Organisation übermittelt werden, die mit der Herstellung oder Installation von Strukturen befasst ist.

... Die Vollversion des Dokuments mit Tabellen, Bildern und Anwendungen in der angehängten Datei ...