Metallschneiden mit einem Sauerstoffpropan-Schneider. Was ist der Unterschied zwischen dem Gas-Sauerstoff-Schneiden und dem Plasmaschneiden?

Gas schneiden, oft auch als autogen oder Sauerstoff bezeichnet, ist der Prozess des Schneidens von Metallzuschnitten, indem diese einem Sauerstoffstrom ausgesetzt werden, der von einer speziellen Einheit zugeführt wird.

1 Autogene Schneidtechnik und ihre Schlüsselpositionen

Diese Art der Metallbearbeitung wird sehr aktiv betrieben. Heute ist es eine beliebte Methode zum Schneiden von Stahl- und Metallprodukten. Ihr Kern liegt darin, dass das Material im Behandlungsbereich mit einer Mischung aus Gas und Sauerstoff auf die Zündtemperatur gebracht wird (Verbrennung) und anschließend ein reiner Sauerstoffstrom induziert wird.

Diese Maßnahmen führen zur Verbrennung des Metalls und zum Entfernen von Oxiden aus der Schneidzone, die während des Betriebs gebildet werden.

Beim Abbrennen der Oberflächenschicht des Werkstücks fiel die Freisetzung von erheblichen Säuremengen aus, wodurch die unteren Metallschichten erwärmt werden. Dadurch deckt der Verbrennungsprozess das Detail bis zur vollen Tiefe ab, so dass ein Loch einer Durchsicht entsteht. Durch ihn stanzt ein Sauerstoffstrahl, der die Funktion eines Schneidwerkzeugs übernimmt, das Werkstück vollständig und geht nach draußen. Durch Bewegen der Sauerstoffschneidvorrichtung bei einer gegebenen Geschwindigkeit wird ein genauer Schnitt erhalten.

Tatsächlich umfasst der beschriebene Prozess mehrere grundlegende Schritte. Zuerst wird das Metall erhitzt, dann wird es mit Hilfe von Sauerstoff verbrannt und im Endstadium wird Schlacke aus dem geschnittenen Hohlraum geblasen, der sich im geschmolzenen Zustand befindet. Aufgrund der Tatsache, dass beim Verbrennen von Eisen in Sauerstoff relativ wenig Wärme freigesetzt wird, erfolgt keine Löschung der Heizflamme. Dadurch können Sie große Wärmeverluste im Bereich der Metallverarbeitung kompensieren.

Wird die Flamme gelöscht, kühlt der Metallbarren sehr schnell ab, die Verbrennungsreaktion wird gedämpft und der Schneidevorgang wird beendet. Das Sauerstoffschneiden ermöglicht das Schneiden von Produkten mit komplexen Formen und das problemlose Schneiden von Metallteilen mit einer Dicke von bis zu 200 Zentimetern. Beachten Sie, dass nicht alle Legierungen und Stahl autogenem Schneiden unterzogen werden können. Es wird für Metalle verwendet, die bestimmte wichtige Bedingungen erfüllen. Sie werden weiter besprochen.

2 Bedingungen für das Schneiden von Sauerstoff

Gas schneiden eines Metalls ist nur dann erfolgreich, wenn sein Schmelzpunkt höher als die Zündtemperatur ist. Legierungen mit niedrigem Kohlenstoffgehalt erfüllen diese Bedingung vollständig. Sie schmelzen bei einer Temperatur von 1500 Grad und zünden bei 1300 Grad. Eine mittlere und für eine Gasbehandlung geeignete Lösung ist viel schlechter, da der erhöhte Kohlenstoffgehalt in ihnen zu einer Abnahme des Schmelzpunkts und einer Erhöhung der Zündtemperatur führt.

Auch sollte die Wärmeleitfähigkeit von Metallzusammensetzungen nicht sehr hoch sein. Wenn diese Bedingung nicht erfüllt ist, wird das aktive Blei aus der Schneidzone der erwärmten Schlacke und der Heizflamme fixiert, wodurch der Betrieb instabil wird. Es kann zu fast jedem Zeitpunkt aufhören zu schneiden. Das für die Durchführung des in dem Artikel genannten Indikators für die Wärmeleitfähigkeit "notwendige" Verhalten wird nur für Stahl als technische Legierung aus Eisen und direkt für Eisen angegeben. Das autogene Schneiden anderer Metalle ist in den meisten Fällen nicht möglich.

Darüber hinaus müssen andere Schnittbedingungen erfüllt sein:

- Bei der Verbrennung im Sauerstoffstrahl von Metall muss die Wärmemenge so sein, dass der Betrieb kontinuierlich abläuft. Es ist erwähnenswert, dass nur 30 Prozent der Wärme durch die Arbeit der Brennerflamme erzeugt werden, während die restlichen 70 Prozent während der Verbrennung des Metalls freigesetzt werden.

- Die Schmelztemperatur des Metalls muss höher sein als die Temperatur, bei der die Metalloxide zu schmelzen beginnen. In Fällen, in denen diese Anforderung nicht erfüllt ist, wird der Schneidvorgang aufgrund der Tatsache unterbrochen, dass der Sauerstoffstrom nicht in der Lage ist, hochschmelzende Oxide hochzublasen. In dieser Hinsicht wird das autogene Schneiden nicht für Aluminium empfohlen (seine Oxide schmelzen bei einer Temperatur von etwa 2050 ° C) und Stähle mit hohem Chromgehalt (der Schmelzpunkt ihrer Oxide liegt bei etwa 2000 ° C). Es gibt jedoch einen Ausweg. Aluminium und hochchromhaltige Legierungen können mit Flussmitteln mit einer speziell ausgewählten Zusammensetzung geschnitten werden.

- Die Fließfähigkeit von Schlacken, die während des Schneidvorgangs auftreten, sollte eine hohe Leistung aufweisen, die ein einfaches Blasen der Schlacke vom Einsatzort aus gewährleistet.

3 Arten des Sauerstoffschneidens und eine kurze Beschreibung

Das Schneiden mit Gasgeräten kann manuell und maschinell erfolgen, Oberfläche und Trennung. Wenn beim Oberflächenschneiden eines Metallteils Rillen entstehen, die rund sind, und beim Teilen des Schneidens auf der Oberfläche Schnittschnitte auftreten.

Die Trennung von Handbetrieb wird üblicherweise der Verarbeitung von Schrott, Profilschmiedeteilen und Blechen zugeordnet. Dieses Schneiden beinhaltet die Verwendung von Erdgas, einer Mischung aus Butan und Propan, Acetylen als brennbaren Bestandteil des Prozesses. In der Regel wird Acetylen verwendet, da es eine schnelle Erhitzung des verarbeiteten Produkts ermöglicht.

Manuelles Schneiden wird auch zum Schneiden von Löchern und Bereichen mit bestimmten Fehlern in den Rohrleitungen verwendet, um die nachfolgenden Enden rohrförmiger Produkte zu beschneiden. Platten, Rohre und Schmiedeteile werden in allen räumlichen Positionen geschnitten. Gleichzeitig wird die Qualität des Prozesses stark von der Qualifikation des ausführenden Spezialisten und seiner Erfahrung als Schnitzer beeinflusst.

Um die Effizienz des manuellen geradlinigen Schneidens zu erhöhen, wird empfohlen, den Prozess entlang der Führungen und zuvor markierten Markierungen auf dem Produkt durchzuführen. Darüber hinaus müssen Sie zusätzliche Geräte (Winkel, Führungslinien, einen speziellen Kompass zur Bearbeitung von Löchern und Flanschen usw.) verwenden, die Folgendes ermöglichen:

- den erforderlichen Abstand zwischen der Oberfläche des Werkstücks und dem Fräser eindeutig einhalten;

- bewegen Sie den Fräser so gleichmäßig wie möglich.

- zeit, um den Sauerstoffstrom zu starten.

Oberflächenschneiden (sowohl maschinell als auch von Hand) impliziert das Entfernen einer Metallschicht einer bestimmten Dicke durch einen Sauerstoffstrahl. Der Unterschied zum Verteilungselement besteht darin, dass sich der Fräser bei der Oberflächenbehandlung schnell und in einem bestimmten Winkel zur Metalloberfläche bewegt.

4 Merkmale der autogenen Metallverarbeitung

Die Technologie des Gaszuschnitts erfordert die hochwertige Reinigung der Oberfläche eines Metallteils von Schmutz, Korrosion, Zunder und Lackschichten. Beim manuellen Trennen der Blätter wird empfohlen, die Schnittfläche auf eine Breite von höchstens 3 bis 5 cm zu blasen (eine Brennerflamme zu verwenden) und dann diese Fläche mit einer Metallbürste zu reinigen.

Beim Maschinenschneiden reinigen sie in der Regel die Stahlbleche in speziellen Anlagen mit Strahl- oder chemischen Verfahren. Führen Sie außerdem das Glätten von Metallrohlingen auf den Rollen durch.

Hauptmerkmale des Schneidemodus sind:

- sauerstoffdruck;

- flammenkraft;

- die Geschwindigkeit der Operation.

Die Qualität und Leistung der Operation hängt von diesen Indikatoren ab. Der Druck des Sauerstoffstrahls hängt von der Reinheit des verwendeten Gases, der Form der Düse auf dem Schneidwerkzeug und der Dicke des zu schneidenden Produkts ab. Wenn der Druck über die Standardwerte steigt, verschlechtert sich die Oberflächenqualität und -geschwindigkeit des Verfahrens, was naturgemäß zu einem erhöhten Sauerstoffverbrauch führt.

Die Stärke der Flamme hängt vom Zustand der Legierung (Schmieden oder regelmäßiges Anstellen), ihrer Zusammensetzung und der Metalldicke ab. Das Schneiden der Maschine wird mit einer minimalen Flamme ausgeführt, aber für die manuelle Kraft muss das 1,5- bis 2-fache erhöht werden. Ein weiterer wichtiger Punkt: Wenn Sie Produkte mit einer Dicke von mehr als 40 Zentimetern verarbeiten, sollten Sie eine aufkohlende Flamme verwenden (diejenige, in der "zusätzliches" Acetylen vorhanden ist). In anderen Fällen wird die Standardleistung angewendet.

Die Oxidationsraten des Metallteils und des Schneidprozesses müssen übereinstimmen. Zu hohe Schnittgeschwindigkeit wird von Funken begleitet, es ist mit der Tatsache verbunden, dass das Metall nicht durchschneiden kann.

Moderne Gasbrenner, ein mehrstufiges Gasversorgungssystem, Schneidbrenner vom führenden Hersteller von Gas-Sauerstoff-Schneidanlagen von Messer - all dies ermöglicht es uns, ein perfektes Ergebnis zu erzielen und es mit Garantien zu begleiten. Die Ausstattung unserer Produktionsbasis - moderne, automatisierte Anlagen - macht das Schneiden von Metallen mit einer Dicke von weniger als 100 mm rentabel, und es eröffnet sich die Möglichkeit, Löcher mit einem Durchmesser kleiner als die Blechstärke zu stanzen.

Die Kosten für das Gas schneiden

Die Preise * für das Gaszuschneiden von Metallen werden inklusive Mehrwertsteuer angegeben. ** Das Treueprogramm funktioniert: Je nach Umfang der Bestellung variieren die Rabatte zwischen 3 und 40 Prozent des Gesamtpreises der Arbeiten. Die Tabelle zeigt die Basissätze, anhand derer die endgültigen Kosten für die Gaszerlegung in Abhängigkeit von den einzelnen Parametern festgelegt werden: Dicke, Komplexität der Innenkonturen, Konfiguration und Anzahl der Produkte, andere Nuancen.| Blechstärke, mm | Schwarzer Stahl, reiben. | Edelstahl Stahl, reiben / pm . |

| 2–3 | 21 | 35 |

| 3–5 | 36 | 45 |

| 5–8 | 56 | 80 |

| 8–10 | 65 | 100 |

| 10–14 | 85 | 130 |

| 16 | 115 | 165 |

| 20 | 140 | 210 |

| 25 | 175 | 260 |

| 30 | 210 | 320 |

| 36 | 250 | 400 |

| 40 | 285 | 460 |

| 50 | 350 | 590 |

| 60 | 420 | 670 |

| 70 | 490 | 810 |

| 80 | 550 | 950 |

| 100 | 690 | - |

| 200 | vertraglich | - |

Hinweise

* Die Kosten für das Stanzen werden nach der einfachsten Formel berechnet - es wird ein Koeffizient von 1,1 angewendet: Wenn das Blatt 10 mm dick ist, beträgt der Preis für das Stanzen eines Lochs 11 Rubel.

** Die Kosten für die Verarbeitung des Kundenmetalls werden ausgehend von den Basispreisen mit einem Faktor von 1,25 berechnet.

Die Vorteile des Brennschneidens

Das Schneiden von Gas zeichnet sich durch eine Reihe von Vorteilen aus, darunter:

- Die Möglichkeit, Metalle größerer Dicke (bis zu 200 mm) zu bearbeiten.

- Einfachheit wartung Prozess und Mindestanforderungen dafür.

- Möglichkeit des direkten Schnitts und der Kontur.

- Kostengünstig in Bezug auf die Betriebskosten, die sich in den Produktionskosten widerspiegeln, und in Bezug auf die finanziellen Kosten.

- Keine zusätzliche Bearbeitung der Schnittkanten erforderlich.

- Präzisionsschneiden.

- Fehlende Fasen auf der bearbeiteten Oberfläche.

Das Prinzip des Gasschnitts

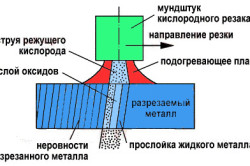

Gasschneiden ist eine bewährte Methode, die ein vorhersagbares, zuverlässiges Ergebnis liefert. Während der Verarbeitung wird das Metall zunächst erhitzt, indem eine Flamme (Acetylen + Sauerstoff) durch Düsen auf der Diametrallinie des Brenners zugeführt wird, bis es eine Feuertemperatur erreicht hat (visuell bestimmt: Der "Abdruck" der Flamme auf dem Metall erhält eine charakteristische helle Kirschfarbe). Sobald die gewünschte Temperatur erreicht ist, beginnt der Druckstrahl, Sauerstoff durch die zentrale Düse des Brenners zuzuführen, der mit dem Eisen in der Legierung reagiert. Sauerstoff oxidiert den Stahl zu geschmolzenem Oxid, das aus dem Schnitt mit demselben Sauerstoffstrom ausgewählt wurde.

Die Eisenoxidation ist ein stark exothermer Prozess. Um es aufrechtzuerhalten, ist nur Sauerstoffzufuhr zum resultierenden Schnitt erforderlich. Das Schneiden von Gas erfolgt viel schneller als die Verarbeitung durch Schmelzen von Metall. Das Verfahren ist jedoch so, dass das Verfahren nur für eisenhaltige Legierungen (Stahl, Edelstahl, Gusseisen) geeignet ist.

Es gibt die einfachsten Vorrichtungen zum Gassägen, bestehend aus Gasflaschen, Brennern, Druckreglern, Mischerschläuchen. Sie werden für die Metallbearbeitung mit ihren eigenen Händen verwendet. Diese Methode eignet sich jedoch nur für grobe Arbeiten, bei denen nicht mindestens eine gewisse Genauigkeit erforderlich ist. Dies ist beispielsweise der Fall, wenn Sie eine in Schrott geschnittene, große Struktur benötigen. In anderen Fällen verwenden Sie eine CNC-Ausrüstung, um ein perfektes Ergebnis zu erhalten (nicht Ausschuss). Dies ermöglicht nicht nur das präzise Schneiden des Werkstücks in einer geraden Linie, sondern auch das Erzeugen figurierter Details mit unterschiedlichem Komplexitätsgrad.

Wenn Sie mit der Bearbeitung und dem Schneiden von Metall beschäftigt sind oder diese Tätigkeit nur ausführen möchten, kann dieser Artikel die richtige Richtung wählen. Betrachten Sie zwei Arten der Metallzerspanung - ist die Verwendung eines traditionellen "Gasschneiders" oder Autogen und plasmaschneiden oder "plazmoreza".

Gas schneiden

Das Schneiden mit Gas war bis vor kurzem praktisch die Hauptmethode des Zerspanens. Was ist dafür nötig? Direkt Gasbrenner, Getriebe, Hochdruckschläuche, Propan- und Sauerstoffflaschen. Zu Beginn der Arbeit war die Vorbereitung des Metalls zwingend erforderlich. Klarer Schmutz, allerlei Schmutz, Rost muss sein.

Das Funktionsprinzip ist wie folgt: Zuerst mit einem Gasschneider zünden gasgemisch Propan und Sauerstoff, um zuerst die Oberfläche zu erwärmen, um einen größeren Propanstrom zu erreichen. Wenn Sie den Prozess sorgfältig beobachten, kann die Bereitschaft des Metalls daran verstanden werden, wie es nass oder sogar nass wird, und die zum Schneiden erforderliche Temperatur wird erreicht. Wenn das Metall vollständig erhitzt ist, wird leicht ein Sauerstoffstrom hinzugefügt.

Das Schneiden kann mit einem Anteil von 10/1 - 10 Teilen Sauerstoff und 1 Teil Propan durchgeführt werden. Die Schnittgeschwindigkeit hat großen Einfluss auf die Qualität, und es ist möglich, den Funkenfluss zu kontrollieren: Funken vor dem Fräser - die Geschwindigkeit ist niedrig und dementsprechend geht sie hinterher - es bedeutet, dass Sie es eilig haben. Die Qualität der Schnittnaht lässt natürlich zu wünschen übrig - hier entstehen Oxide, Knötchen und Schlacken.

Mit Hilfe des bewährten Gasschneidens können Sie verschiedene Formteile mit einer Dicke von 1 bis 300 mm schneiden. Heute gibt es das zusätzliche ausrüstung für das Gasschneiden, mit dessen Hilfe Sie Stahl bis zu 2 Meter schneiden können.

Außerdem - diese Methode des Stahlschneidens erfordert keine hohen Kosten und natürlich ist der Gasschneider für Geld sehr kostengünstig.

Plazmorezy

Und jetzt reden wir über Plasma. Plazmorez bei der Arbeit zu sehen, wenn Sie ein Fan Ihres Unternehmens sind, werden Sie die Ruhe und den Schlaf verlieren und Sie möchten dieses Gerät auf jeden Fall kaufen.

Der Betrieb des Plasmaschneiders basiert auf der Verwendung eines Luftplasmabogens gleichstrom direkte Aktion. Das Schneiden von Metall erfolgt mit der Wirkung von Plasmaenergie. In dem Moment, in dem der Zündknopf gedrückt wird, wird Strom von der Quelle und innerhalb der Vorrichtung zugeführt, und zu diesem Zeitpunkt bildet sich ein Lichtbogen, durch den bereits Druckluft strömt, die mit Ionen gesättigt ist und mit sehr hoher Geschwindigkeit durch die Düse fliegt.

Man denke nur - die Geschwindigkeit des Plasmas ist doppelt so hoch wie die Schallgeschwindigkeit, ganz zu schweigen von der Temperatur, die einen solchen Grad erreicht, dass das Metall nicht nur schmilzt, sondern verdampft. Das ist die Kraft der Energie! Das Schneiden mit Plasma hat eine sehr hohe Präzision und Sie können einfach die Qualität des Schneidens bewundern. Wenn sich Schuppen bilden, sind sie völlig unbedeutend und können leicht von der Schnittfläche entfernt werden.

Mit diesem Gerät können Sie verschiedene Legierungsarten schneiden, insbesondere Aluminium, Titan, Kupfer, Gusseisen, Stahl. Für die Massenproduktion ist das Plasmaschneiden einfach unverzichtbar.

Wir haben es jedoch nicht eilig, uns zu freuen, sondern denken über die Mängel nach. Sie haben alle, sogar das Beste.

Erstens ist es die Komplexität dieser Ausrüstung und natürlich die entsprechenden Kosten, im Gegensatz zum guten alten Schneider.

Zweitens kann der Plasmaschneider die Figur nicht schneiden und bricht nicht mehr als 50 mm in Stahl und 120 mm (dies ist die höchste Zahl) in Aluminium.

Und als ein weiteres Minus ist es die Verjüngung des Schnittes selbst - bei NE-Metallen kann er 20 Grad erreichen. Obwohl es sich lohnt, daran zu erinnern, dass bei einem Gasschneider im Allgemeinen nichts außer Stahl oder Legierungen mit Titan geschnitten wird.

Ich möchte sagen, dass diese beiden Methoden der Metallverarbeitung keineswegs Rivalen sind. Für jeden von ihnen gibt es eine passende Bewerbung. Autogen wird derzeit zum Schneiden von beliebigen verwendet metallstrukturenBei der Demontage ist es einfach unersetzlich. Ein plazmorez mit seiner tollwütigen Leistung ist notwendig, wenn die Arbeit sehr schnell erledigt werden muss und die Qualität einfach perfekt ist. Maschinenbau, Schneiden von Metallrohren, geht einfach nicht ohne plasmainstallation.

Verwaltung Allgemeine Bewertung des Artikels: Gepostet am: 2016.12.18

Sauerstoff schneiden

Das Schneiden von Sauerstoff oder Gas (zuvor als autogenes Schneiden bezeichnet) bezieht sich auf den Prozess des Schneidens eines Metalls durch Einwirkung eines Sauerstoffstrahls, bei dem ein Metall, das auf die Zündtemperatur vorgewärmt wurde, verbrannt wird; Das Verbrennen des Metalls erfolgt auf einer vorab geplanten Ebene.

Für diesen Prozess wird das Metall erhitzt gasbrenner Zu Beginn des Einschnittes wird die Zündtemperatur in Sauerstoff und ein Sauerstoffstrom auf die erwärmte Oberfläche gerichtet. Die erhitzte obere Metallschicht zündet; die bei der Verbrennung dieser Schicht freiwerdende Wärme erwärmt die nächste Schicht, die ebenfalls brennt; Der Sauerstoffstrahl führt die gebildeten Oxide weg und der Verbrennungsprozess breitet sich auf die darunter liegenden Schichten aus. So wird das Metall allmählich unter der Wirkung eines Sauerstoffstrahls in einer bestimmten Richtung ausgebrannt und ein Stück davon kann geschnitten werden. Derzeit ist es möglich, Stahlzuschnitte mit einer Dicke von bis zu 2000 mm oder mehr zu schneiden. Mit dem Gaszuschnitt können Sie auch Teile mit komplexer Form schneiden.

Anforderungen an das Metallwesen flamme geschnitten. Nur Metalle, deren Zündtemperatur unter ihrem Schmelzpunkt liegt, können mit Sauerstoff geschnitten werden; Außerdem ist es für die Möglichkeit des Gasschnitts erforderlich, dass der Schmelzpunkt von Metalloxiden niedriger ist als der Schmelzpunkt des Metalls selbst.

So liegt beispielsweise der Schmelzpunkt von Weichstahl bei etwa 1500 ° und die Zündtemperatur bei etwa 1350 °; Daher sollte dieser Stahl mit Gas geschnitten werden. Ein anderes Beispiel: Der Schmelzpunkt von Eisen beträgt etwa 1200 ° C und die Zündtemperatur beträgt etwa 1350 ° C. Es ist offensichtlich, dass das Gusseisen nicht durch das Gasverfahren geschnitten wird, sondern nur am Ort der Erhitzung geschmolzen wird.

Je niedriger die Wärmeleitfähigkeit des Metalls ist, desto besser wird es durch Gas abgeschnitten; Je mehr Wärme das Metall bei der Verbrennung freisetzt, desto besser kann es mit Gas geschnitten werden. Beispielsweise stößt Eisen während der Verbrennung eine Wärmemenge aus, die fast ausreicht, um die benachbarten Metallschichten zu erwärmen und Oxide zu schmelzen, und wenn beispielsweise Nickel geschnitten wird, ist von außen eine große Wärmemenge erforderlich.

Die Erwärmung des Metalls während des Gasschneidens kommt vom Schneidwerkzeug, das neben dem Sauerstoffstrahl auch eine Heizflamme liefert.

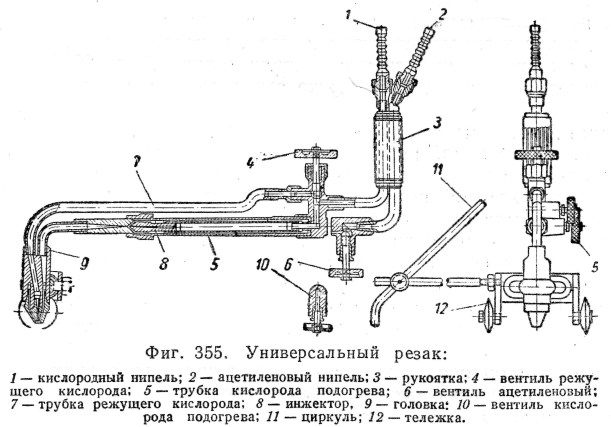

Schneider Schneidvorrichtungen oder Schneidbrenner sind die beim Sauerstoffschneiden von Metall verwendeten Brennbrenner. Figur In Fig. 354 ist eine Schneidkopfvorrichtung mit aufeinanderfolgenden Mundstücken gezeigt. 354, b - mit konzentrischen Mundstücken.

Wenn der Fräser mit aufeinanderfolgenden Mundstücken bewegt wird, geht das Erwärmungsmundstück vor dem Schneidmundstück. Fräser mit konzentrischen Mundstücken können sich in alle Richtungen bewegen, ergeben jedoch einen breiteren Schnitt als die ersten.

Figur 355 zeigt die Vorrichtung des Universalschneiders, der verwendet wird, wenn Metall mit einer Dicke von 5 bis 300 mm geschnitten wird; Bildunterschriften erklären die Zeichnung vollständig. Der Wagen wird verwendet, um den Fräser während des Betriebs zu bewegen; Sie müssen den Fräser nicht festhalten und müssen den gleichen Abstand zwischen dem Mundstück und der Oberfläche des zu schneidenden Metalls einhalten. Mit dem Wagen verschraubter Zirkulator wird beim Schneiden um den Umfang verwendet.

Kraftstoff Wenn Sie Gas schneiden, können Sie alle oben genannten brennbaren Gase sowie ein Paar Benzin, Benzol und Kerosin verwenden.

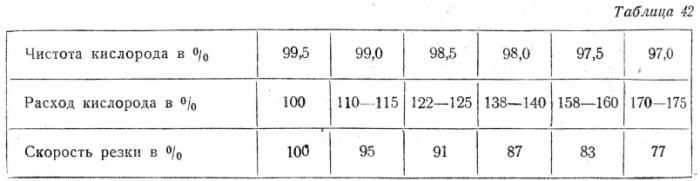

Sauerstoff Je sauberer der beim Gassägen verwendete Sauerstoff ist, desto weniger wird er verbraucht, desto schneller ist der Schneidvorgang. In tab. 42 zeigt Daten, die die Wirkung der Sauerstoffreinheit auf ihren Verbrauch und ihre Schneidgeschwindigkeit charakterisieren.

Der Einfluss des Gasschnitts auf die Eigenschaften des Metalls in den an die Schnittebene angrenzenden Schichten. Das Gasschneiden hat keinen signifikanten Einfluss auf die Eigenschaften des Metalls in der Nähe der Schnittebene: Die Zugfestigkeit nimmt nur geringfügig (um 3-8%) und die relative Dehnung (um 5-10%) leicht ab, die Tiefe der Einflusszone des Gasschneidens beträgt nur 1-1 5 mm. Beim Schneiden mit der Schere beträgt die Tiefe der Einflusszone 3-4 mm; das metall ist genietet.

Das Schneiden von Gas kann mit einer geringfügigen Änderung der chemischen Zusammensetzung des Metalls an der Schnittfläche einhergehen: Es entsteht ein leichtes Ausbrennen von Silizium und beim Schneiden beispielsweise mit Acetylen ein Anstieg des Kohlenstoffgehaltes, der die Härte an der Schnittfläche erhöht. Das beste Ergebnis ist daher das Schneiden mit Wasserstoff als Kraftstoff. Daher hat das Gasschneiden keinen praktisch spürbaren Einfluss auf die Eigenschaften von Metallen.

Gaszuschnitt

Beginnen Sie mit dem Schneiden, überprüfen Sie die Gebrauchstauglichkeit des Schneiders. In Abhängigkeit von der Dicke des zu schneidenden Metalls werden die entsprechenden Abmessungen der Mundstücke in den Schneidkopf eingeschraubt und der Sauerstoffdruck (mit einem Reduzierstück) eingestellt. Danach das Acetylenventil öffnen, öffnen sauerstoffventil Erwärmen Sie die Flamme, entzünden Sie das brennbare Gemisch und regulieren Sie die Flamme. Wenn die Flamme eingestellt ist, wird der Brenner so installiert, dass die Achse des Mundstücks senkrecht zur Oberfläche des zu schneidenden Metalls steht und der Abstand vom Ende der Schneiddüse zu dieser Oberfläche 3 bis 6 mm beträgt. Die Metalloberfläche wird auf die Zündtemperatur erhitzt, der Schneidsauerstoff wird freigesetzt und der Schneideplotter wird gleichmäßig bewegt. Die Bewegungsgeschwindigkeit des Fräsers wird durch die Dicke des zu schneidenden Metalls bestimmt.

Die Qualität des Schneidens hängt von der Gleichmäßigkeit der Bewegung des Brenners und der richtigen Wahl der Bewegungsgeschwindigkeit ab. Wenn der Brenner zu langsam bewegt wird, ist der Schnitt breit, wenn er sich zu schnell bewegt, erwärmt sich das Metall nicht ausreichend und der Schnitt ist nicht kontinuierlich.

Sauerstoffverbrauch für 1 p. Die Schnittlänge von m kann durch die empirische Formel näherungsweise bestimmt werden

![]()

wobei Q der Sauerstoffverbrauch in l ist;

ð - Blechstärke in mm;

und - Schnittbreite in mm.

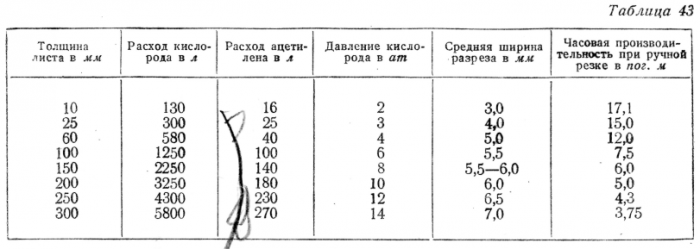

In tab. Es liegen 43 Daten vor, die den Prozess des Gasschneidens von Stahl in Abhängigkeit von der Blechdicke um 1 Pog kennzeichnen. m Schnittlänge. Die Angaben in der Tabelle. 4-3 sind durchschnittlich und können je nach Auslegung des Schneiders variieren.

Das Gasschneiden wird auch verwendet, um das Schmieden beim Schneiden von Teilen aus dicken Blechen oder Rohlingen zu ersetzen.

Unterwasserschneiden. Beim Schneiden unter Wasser wird auch mit Gas geschnitten. Beim Schneiden von Wasser unter Wasser wird das Wasser entweder durch Verbrennungsprodukte oder Druckluft von der Flamme verdrängt. Der Druck von Druckluft sowie brennbaren Gases und Sauerstoffs, die dem Brenner zugeführt werden, steigt mit zunehmender Tiefe, in der das Unterwasserschneiden stattfindet. Unterwasserschneiden ist in EPRON weit verbreitet. Als Brennstoff für das Unterwasserschneiden wird hauptsächlich Wasserstoff (für größere Tiefen - bis zu 40 m) und Acetylen (für kleinere Tiefen - gewöhnlich bis zu 15–20 m) verwendet.

Maschinenschneiden Beim manuellen Schneiden ist die Schnittqualität nicht immer gleichförmig und zufriedenstellend, da es schwierig ist, die Gleichförmigkeit der Bewegung des Schneidwerkzeugs und die Konstanz seines Abstandes von der Oberfläche des zu schneidenden Metalls aufrechtzuerhalten. Als Beispiel für Mängel hand schneiden Sie können das Schmelzen der Kanten der Schnittfläche mit tiefen Rillen anzeigen.

Die Mechanisierung des Gasschneidprozesses verbessert die Schnittqualität und verbessert die Produktivität des Prozesses.

Es gibt halbautomatische und automatische Gasschneidemaschinen. Bei halbautomatischen Maschinen wird die Bewegung des Schneiders mechanisiert und die Bewegungsrichtung wird entweder manuell oder durch Schablonen vorgegeben. Halbautomatische Maschinen werden zum Schneiden von Blechen, zum Ausschneiden von Blechen, zum Schneiden von Schweißnähten zum Schweißen verwendet.

In Maschinen wird auch die Bewegungsrichtung des Fräsers mechanisiert.

Metalloberflächenbehandlung durch Gasschneiden. Die Oberflächenbehandlung eines Metallobjekts mit einem Schneidwerkzeug ist eine Art Gasschneiden von Metall. Diese Art der Behandlung wird anstelle des Schruppens eines Schnitzwerks verwendet und kann in einigen Fällen Hobeln, Drehen (tangentiales Schneiden) und Bohren ersetzen.

Bei dieser Behandlung wird der Gasstrahl nicht senkrecht zur Metalloberfläche gerichtet, sondern in einem Winkel von 25 bis 30 °. Der Prozess selbst besteht darin, dass die Oberflächenschicht des Metalls des Werkstücks in einer Sauerstoffumgebung ausbrennt. Zu diesem Zweck verwendete Schneidgeräte unterscheiden sich etwas von herkömmlichen Schneidgeräten, insbesondere haben sie eine vergrößerte Größe des Lochs im Sauerstoffkanal; Dies wird erreicht, indem die Flussrate des Sauerstoffstrahls reduziert wird.

Die Produktivität des Verfahrens erreicht 150 kg pro Stunde entferntes Metall mit einer zufriedenstellenden Oberflächenqualität für die Weiterverarbeitung. Der Sauerstoffverbrauch pro 1 kg zu entfernendem Metall beträgt etwa 450 Liter.

Download Zusammenfassung: Sie haben keinen Zugriff auf das Herunterladen von Dateien von unserem Server.

- Arten von Metallschneidgasen

- Vor- und Nachteile der Methode

Eine der gebräuchlichsten Methoden der Metallverarbeitung ist das Metallschneiden mit Propan und Sauerstoff. Es ist recht einfach, erfordert keine Anschaffung teurer Maschinen, steht für Arbeiten unter den sogenannten Feldbedingungen zur Verfügung.

Das Gasschneiden von Metall ist ein Prozess, wenn Sauerstoff mit Propan gemischt wird (einige andere brennbare Gase sind geeignet, z. B. Acetylen) und die zu schneidende Oberfläche auf die Temperatur erwärmt, bei der dieses Metall zu verbrennen beginnt. Dann wird der Schneidstrahl Sauerstoff zugeführt und entzündet sich bei Kontakt mit der erhitzten Oberfläche. Die Trennung findet also statt.

Die Verwendung dieser Schneidmethode beschränkt sich auf die Anforderungen an das zu bearbeitende Metall.

Das Metall muss eine Brenntemperatur haben, die unter seinem Schmelzpunkt liegt. Wenn diese Regel nicht befolgt wird, wird das geschmolzene, aber nicht verbrannte Metall stark aus dem Schnittraum entfernt.

Oxide, die in der geschnittenen Kavität gebildet werden, wenn sie Sauerstoff ausgesetzt werden, müssen einen niedrigeren Schmelzpunkt als der analoge Parameter des Metalls selbst haben. Es ist auch notwendig, deren Entfernung aus dem Schnitthohlraum zu erleichtern.

Der hohe thermische Effekt der Bildung von Oxiden, weil beim Schneiden die größte Wärmemenge durch die Oxidation des Metalls entsteht. Dies ist erforderlich, um die Metallbereiche neben der Schneidzone zu erwärmen und die Kontinuität des Prozesses sicherzustellen.

Niedrige Wärmeleitfähigkeit des Metalls. Bei hohen Werten dieses Index verlässt die Wärme schnell den Schneidebereich und es gibt Schwierigkeiten beim Erwärmen auf die Brenntemperatur.

Detaillierte Werte für diese Parameter können in Nachschlagewerken angegeben werden. Sie sind in der Regel in den Aufsätzen enthalten.

Auf dieser Basis können Sauerstoff-Propan-Schneiden und Metallschweißen für kohlenstoffarmen und niedriglegierte Stähle und Titanlegierungen. Stähle mit mehr als 1% Kohlenstoff können auf diese Weise nur mit speziellen pulverförmigen Flussmitteln geschnitten werden. Sie werden zusammen mit dem schneidenden Sauerstoff in den Schneidebereich geblasen. Beim Verbrennen setzt das Flussmittel die fehlende Wärme frei und bildet auch Oxide, die mit den Oxiden des zu behandelnden Metalls interagieren und diese verdünnen, wodurch die Entfernung erleichtert wird. Als Zusatzstoffe im Flussmittel mit Aluminiumpulver, Quarzsand usw.

Gasschneiden ist aufgrund der hohen Brenntemperatur und des niedrigen Schmelzpunkts nicht für die Behandlung von Gusseisen geeignet. Hochlegierte Stähle und Aluminium bilden beim Brennschneiden feuerfeste Oxide und Schlacken. Kupfer hat einen niedrigen Wärmewert.

Oberflächenvorbereitung und Schneiden

Zunächst werden Rost und andere Verunreinigungen von der Metalloberfläche entfernt. Der Barren oder das Blatt muss in einer solchen Position angeordnet werden, dass der Austritt des Schneidgasstrahls durch ihn frei bleibt.

Zu Beginn des Schneidvorgangs wird die Metalloberfläche an der Schneidstelle mit einem Gemisch aus Sauerstoff und brennbarem Gas auf die Metallbrenntemperatur (1200–1350 ° C) erhitzt. Dann wird der Schneidsauerstoff zugeführt, der sich bei Kontakt mit der erhitzten Oberfläche entzündet und das Metall zerschneidet. In diesem Prozess ist es besonders wichtig, eine ständige Sauerstoffzufuhr sicherzustellen, damit die Flamme nicht erlischt. Andernfalls müssen Sie die Oberfläche erneut erwärmen.

Die Produktivität und Qualität des Schneidens ist umso höher, je höher der Reinheitsgrad des verwendeten Sauerstoffs ist. Wenn der Sauerstoffstrom in das Metall eindringt, sinken die Geschwindigkeit und die Leistung der Beschickung, und ihre Krümmung tritt auf. Um dies zu beheben, müssen Sie den Stream neigen.

Außerdem hat der Schneidestrom die Form eines Kegels, der sich am Boden ausdehnt. Dies führt zu einer Erhöhung der Schnittbreite bei der Bearbeitung des Blechmetalls und zur Bildung von Krätze von unten. Um dies zu vermeiden, müssen Sie die Leistung im Verhältnis zur Dicke des Metalls erhöhen, jedoch nicht zu stark mitreißen, da dies zu einem erhöhten Sauerstoffverbrauch und dem Auftreten von Zunder an der oberen Schneidkante führt.

Die Hauptschnittparameter sind Sauerstoffdruck und Schnittgeschwindigkeit.

Der Sauerstoffdruck beeinflusst die Schnittqualität stark. Wenn der Druck zu hoch ist, verschlechtert sich die Schnittqualität und der Fluss steigt ebenfalls an. Ein zu hoher Druck führt nicht dazu, die gesamte Dicke des Metalls zu durchdringen und die Entfernung der Oxide zu erschweren.

Die Arbeitseffizienz hängt von der Schnittgeschwindigkeit ab. Es wird aufgrund der Eigenschaften des Metalls ausgewählt. Dieser Parameter wird durch die Freisetzung von Funken und Schlacken gesteuert. Bei richtiger Wahl der Geschwindigkeit werden die Funken in einem Winkel von 85 - 90 ° nach unten gerichtet. Wenn der Funkenbrunnen der Schneidbewegung voraus ist, ist die Geschwindigkeit geringer als nötig. Die erhöhte Geschwindigkeit ist dadurch gekennzeichnet, dass der Funkenfluss vom Fräser nacheilt und das Werkstück nicht durchtrennt werden kann.

Beim Verbrennen von Kohlenstoff entsteht CO-Oxid, das bei der Reaktion mit Eisen den Kohlenstoffgehalt auf der Schnittoberfläche erhöht und im Metall gehärtete Strukturen bildet. Die Kanten werden ungleichmäßig erwärmt, dies führt zu Spannungserscheinungen und verkürzt diese etwas, wodurch Verformungen und Rissbildungen auftreten.

Um diesen Prozess zu verhindern, gasschweißen mit Vorreinigung der Schnittfläche mechanisch.

Zurück zum Inhaltsverzeichnis

Arten von Metallschneidgasen

Metallschneiden mit Gas teilt sich in Unterteilung, Oberfläche und Schock auf.

Schneiden schneiden. Wenn Metall mit Propan und Sauerstoff geschnitten wird, wird es vollständig abgetrennt, wenn es mit einem Gasgemisch erhitzt und verbrannt wird. Die entstehenden Oxide werden mit schneidendem Sauerstoff weggeblasen. Es findet seine Verwendung bei der Verarbeitung von Formatmetall und Metallwalzen, der Herstellung von Zuschnitten.

Flächenschneiden. Sie wird verwendet, wenn nötig, um einen Teil des Metalls zu entfernen, beispielsweise um eine Nut herzustellen, um Oberflächenfehler usw. zu entfernen.

Um ein Loch in das Metall zu bohren, wird das Stoßschneiden mit einer Sauerstofflanze verwendet. Dickwandige Rohre aus kohlenstoffarmem Stahl werden auf die Zündtemperatur des Metalls erhitzt, dann wird die Sauerstoffzufuhr eingeschaltet. Beim Kontakt mit dem erwärmten Arbeitsende des Rohrs zündet es, dann wird das Rohr in das Metall gedrückt und ein Loch erscheint. Wenn ein Loch mit großer Dicke gebrannt werden muss, ist es notwendig, das Werkstück so zu fixieren, dass Schlacken entfernt werden können.

Das Schneiden von Metallen kann durch manuelle, automatische und halbautomatische Verfahren erfolgen.

Beim Handgasschweißen und -schneiden von Metallen wird die gleiche Ausrüstung zur Durchführung von Arbeiten verwendet, obwohl gleichzeitig kein Sauerstoff-Propan-Schweißen erhalten wurde breite anwendungweil Ein anderes Gas, Acetylen, ergibt mit Sauerstoff die höchste Temperatur der Schweißflamme. Der Brenner wird durch eine Schneidvorrichtung ersetzt, das Gas wird aus Flaschen entnommen, in denen es sich in verflüssigter Form befindet. Diese Methode wird in der Regel in kleinen Unternehmen oder privat verwendet und erfordert einen geringen Gasverbrauch.