Manuelles Gasschneideblatt. Vergleich von Plasma- und Gasschnitt.

In Industrie und Alltag gibt es viele Methoden, um Metall zu schneiden. Nicht zuletzt gehört das Gas schneiden. Das kostengünstigste und daher am weitesten verbreitete Sauerstoff-Propan-Metallschneiden (im Folgenden - CPRM) werden wir in diesem Artikel diskutieren.

Metallschneiden mit Sauerstoff und Propan

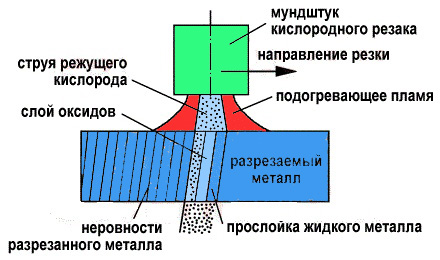

Lassen Sie uns zunächst herausfinden, wie die Metallabscheidung im Allgemeinen durch Sauerstoff erfolgt. Das Schneiden mit diesem Gas beruht auf der Eigenschaft des Metalls, unter der Wirkung des Gasstrahls oder genauer seiner Verbrennungstemperatur zu verbrennen. Ferner werden die gebildeten Verbrennungsprodukte unter der Wirkung ihres Drucks aus dem Schnitt entfernt.

Um die Rolle von Gasen im Prozess besser zu verstehen plasmaschneidenWir beginnen mit der Beschreibung der Schritte des Plasmaschneidprozesses unter Verwendung moderner Geräte und der bei jedem dieser Schritte verwendeten Gase, je nach dem zu belastenden Material.

Bei Hochleistungs-Plasmageneratoren, die in automatischen Schneideanlagen verwendet werden, werden unabhängig von dem, was einige Hersteller ihr hochauflösendes Plasma, hochpräzises Plasma oder andere nennen, zwei Arten von Gas verwendet: Plasmagas und Gasschutz. In Abhängigkeit von der Phase, in der es auftritt, wird das Plasmagas wiederum in Zündgas und Plasmagas zum Schneiden unterteilt.

Betrachten Sie den Prozess genauer. Es ist in zwei Hauptstufen unterteilt:

- im ersten Fall wird die Legierung auf die gewünschte Arbeitstemperatur erhitzt (wenn sich das Metall im Sauerstoffstrom befindet, wird es gezündet). Verwenden Sie dazu die Flamme eines brennenden Gemisches aus Vorwärmgas (Acetylen, Propan usw.) mit Sauerstoff.

- im zweiten Fall wird Schneidsauerstoff in Form eines engen Strahls unter hohem Druck zugeführt. Es führt zur kontinuierlichen Bildung von Metalloxiden in seiner gesamten Dicke (das Metall wird "durchgebrannt"). Der Cutter bewegt und verbrennt das Metall mit einem Sauerstoffstrahl und entfernt dabei brennende Produkte. Dadurch wird eine Schnittlinie gebildet. Das Heizgas wird nur so lange aufgebracht, bis der Arbeitsbereich auf der Oberfläche des Werkstücks auf die Brenntemperatur des Metalls erhitzt ist. In der zweiten Stufe wird es nicht benötigt (es wird blockiert) - die erforderliche Temperatur wird durch Sauerstoff aufrechterhalten.

Das Schneiden von Sauerstoff kann, wie aus seiner Definition hervorgeht, auf alle Metalle und Legierungen weit angewendet werden. Es können nur solche von ihnen durchgeführt werden, die unter Sauerstoffeinfluß folgende Eigenschaften haben:

Zum Nachfüllen der Zwiebeln wird Primärgas verwendet, und zu diesem Zweck wird ein leicht ionisierbares Gas verwendet. Plasmagas spielt eine wichtige Rolle bei der Ionisierung, wobei das Material schmelzen kann, das geschmolzene Material aus dem Schneidebereich entfernt und die Elektrode geschützt wird, insbesondere wenn aktive Gase verwendet werden.

Schutzgas beeinflusst und verbessert die Qualität der Strömung, stabilisiert die Feder, schützt die Düse vor Tröpfchen von geschmolzenem Material, die sich beim Eindringen der Folie bilden, und sorgt für zusätzliche Kühlung der Verbrauchsmaterialien. Je nach Material und Dicke werden entsprechend der Tabelle drei Gasarten ausgewählt.

- die Temperatur ihrer Verbrennung sollte niedriger sein als diese Zahl, wenn sie schmelzen.

- metalloxide, die während des Schneidens gebildet werden, sollten einen Schmelzpunkt unter diesem Indikator des Metalls selbst haben.

- die während der Verarbeitung freiwerdende Wärmemenge sollte ausreichen, um den Prozess des kontinuierlichen Sauerstoffschneidens aufrecht zu erhalten.

- bei der Verarbeitung von Teilen entstehende Schlacken müssen fließfähig sein. Dies stellt sicher, dass sie leicht aus dem Arbeitsbereich entfernt werden können.

- geschnittene Legierungen und Metalle sollten keine hohe Wärmeleitfähigkeit haben. Dazu gehören:

- kohlenstoffarmer Stahl. Zum Beispiel Briefmarken von 08 bis 20G;

- mittlerer Kohlenstoffstahl Zum Beispiel Marken von 30 bis 50 2;

- duktiles Eisen.

ACHTUNG!! Andererseits ist es nicht möglich, Stahl mit hohem Kohlenstoffgehalt mit Sauerstoffzuschnitt zu schneiden (sie haben den Buchstaben "Y" in ihrer Bezeichnung). Dies liegt daran, dass ihr Schmelzpunkt nahe an der Flammentemperatur liegt. Infolgedessen wird die Schlacke nicht von der Rückseite des Bogens ausgeworfen (in Form von Funksäulen), sondern vermischt sich mit dem geschmolzenen Metall entlang der Kanten des Schnittes. Dies erlaubt nicht, dass Sauerstoff tief in das Metall eindringt und verbrennt. Schneiden Sie das Gusseisen, um die Form der Körner und des Graphits zwischen ihnen zu verhindern (Ausnahme: Sphäroguss). Lassen Sie sich nicht mit Sauerstoff schneiden, auch Aluminium, Kupfer und deren Legierungen.

Eigenschaften des Gases, das zum Plasmaschneiden verwendet wird

Wie bereits erwähnt, werden beim Plasmaschneiden zwei Arten von Gasen verwendet: Plasmagas und Schutzgas. Die verwendeten Gase spielen eine sehr wichtige Rolle für die Schnittqualität. Um ein wirtschaftliches Schneiden und eine optimale Qualität zu erreichen, ist es daher erforderlich, das richtige Plasmagas in Abhängigkeit vom zu schneidenden Material auszuwählen.

Unter den Eigenschaften von Gasen, die beim Plasmaschneidprozess eine wichtige Rolle spielen, können der Ionisierungsgrad und die Dissoziation von Energie, die Wärmeleitfähigkeit, das Atomgewicht und die chemische Reaktivität erwähnt werden. Luft ist das vielseitigste und billigste Plasmagas, das zum Plasmaschneiden verwendet wird. Die Hauptbestandteile der Luft sind Stickstoff und Sauerstoff. Die Verwendung von Druckluft für das Plasmaschneiden ermöglicht somit die Kombination der Eigenschaften von zwei Gasen, was beim Schneiden von Kohlenstoffstahl, Edelstahl und Aluminium zu guten Gehalten und Geschwindigkeiten führt.

Ein brennbares Gas wählen

Beim Schneiden von Metall wird herkömmlicher Flammenschneider als Vorwärmer als Propan und Acetylen verwendet. In den meisten Fällen wird jedoch Propan zum Schneiden verwendet. Die Gründe für diese Wahl sind die folgenden Gründe:

- die Kosten für Propan sind erheblich niedriger als für Acetylen.

- geringere Propanexplosionsgefahr. Undichtigkeiten können schnell erkannt werden, indem Propanflaschen mit quecksilberhaltigen Zusätzen versetzt werden. Der spezifische Geruch dieser Zusätze macht es leicht, ein Gasleck zu erkennen (Druckabsenkung). Darüber hinaus erfordert Acetylen eine wesentlich genauere Einhaltung der Sicherheitsvorschriften, was auf der Schlosserei nicht immer einfach ist.

- beim Schneiden mit Propan wird der Schnitt schmaler, als wenn mit Acetylen gearbeitet wird. -Der scharfe Geruch von Acetylen verursacht Unbehagen und ist nicht immer akzeptabel. Dies gilt insbesondere dann, wenn in einer herkömmlichen Werkstatt geschnitten wird, in der auch andere Arbeiter arbeiten. In Anbetracht des Vorstehenden wird Propan bevorzugt.

Ausrüstung für das Schneiden von Sauerstoff und Propan

Das Schneiden von Metall wird mit einem Gasschneider durchgeführt. Die Abbildung zeigt das Bild dieses Werkzeugs und seiner Steuerungen (Ventile).

Trotz dieser Vorteile hat die Luft jedoch auch mehrere Nachteile, wie z. Das Schneiden von Kohlenstoffstahl mit Druckluft führt zu einer thermischen Verfestigung der Schneidkante, ähnlich wie beim Schneiden von Sauerstoff. Diese Härtung beruht auf der hohen Stickstoffkonzentration im Schutzgas; Das Nitrieren und Oxidieren der Kanten mit Druckluft beeinflusst die Schweißbarkeit der gereinigten Teile, wodurch Sie Poren in der Schweißschnur erzeugen können. Für die Druckluftversorgung der Geräte werden ein Proportionalverdichter sowie eine Filtrations- und Trocknungsstation benötigt. Um die Haltbarkeit von Verbrauchsmaterialien zu erhöhen, ist es sehr wichtig, dass die Luft sehr sauber und trocken ist. Die Lebensdauer von Verbrauchsmaterialien für Druckluft beträgt bis zu 600 mal. Druckluft als Plasmagas und Druckluft als schutzgas bleibt eine äußerst wünschenswerte Lösung für kleine Unternehmen und Produktionsbetriebe, da sie sowohl für den Kauf von Schneidemaschinen als auch für die Nutzungskosten die wirtschaftlichste Lösung ist.

Erklärung der Figur. Der Fräser besteht aus folgenden Knoten:

- griff mit Nippeln zum Anschließen von Sauerstoff- und Gasschläuchen;

- gehäuse mit Propan- und Sauerstoff-Einstellventilen.

Das Design von Gasschneidern verschiedener Hersteller unterscheidet sich geringfügig. Normalerweise haben sie 3 Ventile:

- die erste ist für Propanfutter. Rot oder gelb;

- der zweite reguliert den Sauerstoff (für eine wärmende Flamme);

- der dritte schneidet Sauerstoff. Alle die sauerstoffventile blaue Farbe.

Fast alle Details dieses Geräts sind austauschbar. Daher kann es im Falle einer Panne schnell am Arbeitsplatz repariert werden. Die gebräuchlichsten Schneidgeräte des Modells P1-01 oder die leistungsstärkeren Modelle P2-01 und R3-01P.

In den letzten Jahren sauerstoff schneiden kohlenstoffstahl ist immer wichtiger geworden, weil er die beste schnittqualität und maximale geschwindigkeit zwischen allen bietet plasmagase. Sauerstoff kann hinsichtlich der Wärmeleitfähigkeit und des Atomgewichts ähnlich wie Stickstoff klassifiziert werden. Sauerstoff hat jedoch eine gewisse Affinität zu Kohlenstoffstählen, d.h. Bei der Oxidation entsteht Wärme, die zur Erhöhung der Vorschubgeschwindigkeit genutzt werden kann.

Als Plasmagas reagiert Sauerstoff mit kohlenstoffstahldurch Schmelzen und leichtes Entfernen von Material aus dem Schneidebereich, wie sehr kleine Tröpfchen und niedrige Oberflächenspannung. Sauerstoff wird hauptsächlich als Plasmagas verwendet, kann aber auch als Schutzgas zum Schneiden von undotiertem Sauerstoff verwendet werden niedriglegierte Stähle. Das am häufigsten verwendete Schutzgas, das sich gut mit dem als Plasmagas verwendeten Sauerstoff verbindet, ist jedoch Druckluft.

Im Allgemeinen ist für das Zerspanen mit Gas Folgendes erforderlich:

- eine Flasche Propan und Sauerstoff. Zylinder müssen mit Gasreduzierern ausgerüstet sein. Es ist zu beachten, dass das Gewinde des Propanzylinders umgekehrt ist und es unmöglich ist, den Sauerstoffreduzierer darauf zu schrauben;

- hochdruckschläuche (Sauerstoff);

- schneider

- das Mundstück der gewünschten Größe.

Es ist notwendig, das Mundstück richtig auszuwählen und mit der Wahl der Metalldicke fortzufahren. Besteht das Werkstück beispielsweise aus Teilen mit einer Dicke zwischen 6 und 300 mm, werden Mundstücke mit internen Nummern von 1 bis 2 und externen Nummern von 1 bis 5 benötigt.

Der Nachteil der Verwendung von Sauerstoff als Plasmagas besteht in den hohen Kosten für Druckluft. Dieser Nachteil wird jedoch durch den Wegfall teurer sekundärer Arbeitsschritte wie Entgraten und thermisches Härten ausgeglichen. Stickstoff ist inertgas und reagiert daher nur bei sehr hohen Temperaturen mit dem Material und bleibt bei relativ niedrigen Temperaturen inert. In Bezug auf seine Eigenschaften liegt der Stickstoff zwischen Argon und Wasserstoff.

Aus diesem Grund kann Stickstoff als Plasmagas oder als Schutzgas zum Schneiden von Feinblechplatten verwendet werden. Das am häufigsten verwendete Schutzgas im Fall von Stickstoff, der als Plasmagas fließt, ist Stickstoff. Wenn jedoch ein solches System es erlaubt, reduziert die Verwendung von Wasser anstelle von Schutzgas die Schnittkosten und ermöglicht bei Edelstahlteilen einen glatten und glänzenden Bereich.

Bei kleinen Produktionsmengen und im Alltag werden mobile Pfosten mit der angegebenen Ausrüstung eingesetzt.

Ähnliche Pfosten werden mit allem, was Sie benötigen, von Zylindern und Fräsern bis zu Hilfsklemmen, ergänzt.

Bei großen Produktionen werden autonome Tabellen verwendet. Diese Gasanlage zum Schneiden von Metall im automatischen Modus, die in den meisten Fällen ohne Beteiligung des Bedieners hergestellt wird. Die bekanntesten von ihnen sind "Change", "Orbit", "Secator", "Quicky-E".

Die Hauptvorteile von Stickstoff sind eine hervorragende Schnittqualität und eine lange Lebensdauer der Verbrauchsmaterialien. Argon ist auch ein Inertgas, dh es reagiert während des Schneidens nicht mit dem Material. Sein Atomgewicht - das höchste Atomgewicht aller Plasmagase - hilft, geschmolzenes Material aus dem Schneidebereich zu entfernen. Dies wird durch die hohe kinetische Energie des Plasmastrahls bestimmt.

Argon eignet sich aufgrund seines niedrigen Ionisationspotentials hervorragend für den Einsatz in der Federinitiierungsphase. Argon kann jedoch nicht als Plasmagas verwendet werden und nicht mit Wasserstoff gemischt werden, da es Wärmeleitfähigkeit und geringe Wärmekapazität aufweist und daher nicht genügend Energie zum Schneiden dickerer Bleche liefern kann.

Wie schneiden?

Erste Schritte Zunächst müssen die Schläuche mit Sauerstoff gespült werden, um Abfälle oder Schmutz zu entfernen.

Zweitens auf Lecks in den Fräserkanälen prüfen. Dafür brauchst du dazu:

- verbinden Sie den Sauerstoffschlauch mit dem Sauerstoffanschluss (der Heizgasanschluss muss frei bleiben);

- stellen Sie den Sauerstoffzufuhrdruck auf 5 Atmosphären ein und öffnen Sie die Gas- und Sauerstoffventile am Schneidwerk.

- prüfen Sie mit Ihrem Finger-freien Sitz, ob die Luft austritt. Wenn nicht, reinigen Sie den Injektor und spülen Sie die Brennerkanäle.

Danach verbinden sie sich mit dem Gerät:

Darüber hinaus dissoziiert Wasserstoff an erhöhte Temperaturen, was zur Freisetzung einer großen Energiemenge aus dem Lichtbogen führt, und daher werden die Oberflächenschichten gekühlt. Dieser Effekt führt zu einer feinen Begrenzung der Feder und implizit zu einer hohen Energiedichte. Der Rekombinationsprozess bestimmt die Freisetzung von Energie, die in Form von Wärme in das Bad aus geschmolzenem Material abgegeben wird. Wasserstoff kann jedoch nur in Ansätzen verwendet werden, wenn es mit Argon gemischt wird, da es aufgrund seines geringen Atomgewichts nicht ausreichend kinetische Energie zur Entfernung von geschmolzenem Material bereitstellen kann.

- der Sauerstoffschlauch wird mit einem Nippel und einer Mutter an der rechten Armatur befestigt.

- propan-Schlauch - auf die gleiche Weise zum linkshändigen Nippel.

- steckverbindungen auf festen Sitz prüfen. Beheben Sie eventuelle Lecks, indem Sie die Muttern festziehen oder die Dichtungen austauschen.

- prüfen Sie die Dichtheit der Gasgetriebemontage und die Wartung des Messgeräts.

Das Schneiden von Metall mit Gas sollte durch das mechanische Entfernen von Rost und anderen Verunreinigungen von seiner Oberfläche eingeleitet werden. Das Binden dieser Operation wird durch Folgendes verursacht. Wenn Kohlenstoff verbrannt wird, entsteht CO-Oxid. Wenn es mit Eisen in Wechselwirkung tritt, erhöht es den Kohlenstoffgehalt auf seiner Oberfläche (insbesondere an der Schnittstelle). Dies führt zur Bildung gehärteter Strukturen im Metall, die ungleichmäßig erhitzt werden. Dies führt wiederum dazu, dass an den Rändern dieser Strukturen eine mechanische Beanspruchung auftritt und es zu einer gewissen Verkürzung kommt. Das Ergebnis: Verformungen treten auf und es bilden sich Risse. Durch die mechanische Reinigung der Schnittfläche können solche Fehler vermieden werden.

Die Verwendung eines hohen Wasserstoffanteils in der Mischung führt bei Edelstahl zu einer Änderung der Viskosität. Die meisten der oben genannten Gase werden in einer Mischung kombiniert, um die Qualität und die Flussrate zu verbessern. Diese Mischung leitet sich üblicherweise von 35% Wasserstoff und 65% Argon ab. Nicht zuletzt wird diese Mischung auch zum Schneiden anderer Materialien wie Titan, verschiedenen Aluminiumlegierungen usw. verwendet.

Die Menge an Wasserstoff in der Mischung sollte 35% nicht überschreiten, es ist jedoch sehr wichtig, dass die verwendete Plasmaquelle es ermöglicht, den Prozentsatz von Argon und Wasserstoff in der Mischung in Abhängigkeit von der Dicke des Materials und seiner chemischen Zusammensetzung zu regulieren. Je dicker das Material ist, desto höher ist der Wasserstoffanteil.

Wir installieren an den Getrieben von Gasflaschen mit Gasarbeitsdruck. Typischerweise beträgt das Verhältnis des Drucks des Vorheizgases zu Sauerstoff 1:10. Deshalb stellen wir Folgendes vor:

- auf Propan - 0,5;

- auf Sauerstoff - 5.

Weitere Aktionen haben folgende Reihenfolge:

- propan am Fräser etwas öffnen (um eine viertel Umdrehung des Ventilschwungrades oder etwas mehr) und das Gas zünden;

- wir legen die Düse der Brennerdüse in ein beliebiges Metall (vorzugsweise gekippt) und öffnen langsam den regulierenden (Wiedererwärmungs) Sauerstoff.

Sei sehr aufmerksam. Verwechseln Sie das beheizte Sauerstoffventil nicht mit dem Schneidgasventil.

Typischerweise wird diese Mischung zusammen mit Stickstoff als Schutzgas verwendet. Wenn das Metall in Sauerstoff auf die Zündtemperatur erhitzt wird, verbrennt es in einem Sauerstoffstrom, wobei eine große Wärmemenge entsteht, wodurch das Metall verbrannt wird; Diese Eigenschaft basiert auf dem Schneiden von Metallen mit einer Flamme aus Gas und Sauerstoff. Dieses Verfahren liefert sehr gute Ergebnisse, wenn Metalloxide bei Temperaturen unterhalb des Schmelzpunktes des Metalls erhalten werden. Die entstehenden Oxide sind sehr flüssig, so dass der Sauerstoffstrahl sie leicht aus der Naht entfernt und die Schnittkanten sehr glatt sind.

Wenn der Kohlenstoffgehalt im Stahl steigt, sinkt der Schmelzpunkt, statt Sauerstoff wird verbrannt, so dass das Schneiden schwieriger wird. Mit einem höheren Kohlenstoffgehalt steigt die Zündtemperatur in Sauerstoff und der Schmelzpunkt nimmt ab; Daher können Stahl und Gusseisen mit hohem Kohlenstoffgehalt nicht beschleunigt werden, wenn nicht zusätzliche Flussmittel verwendet werden, um die gebildeten Oxide zu fluidisieren und die Temperatur ihrer Bildung zu senken. Zum Schneiden werden spezielle Schläge verwendet, mit deren Hilfe, nachdem die Flamme das Schneidmetall in Sauerstoff auf die Brenntemperatur gebracht hat, es mit einem Sauerstoffstrom freigesetzt wird, der das Metall verbrennt.

- indem Sie beide Ventile abwechselnd einstellen (Öffnen und Schließen), erreichen Sie die Flamme der benötigten Kraft. Die Länge der Flamme (es ist auch ihre Stärke) wird auf der Grundlage der Dicke des Metalls ausgewählt: Je dicker das Blech oder der andere zu schneidende Teil ist, desto stärker muss die Flamme sein. Dementsprechend steigt der Sauerstoffverbrauch mit Propan. Wenn die Flamme eingestellt ist, erhält sie eine blaue Farbe und eine Krone.

Jetzt können Sie mit der Bearbeitung des Metalls beginnen (wir erinnern Sie daran, dass die Verarbeitung mit dem Erhitzen und dann mit dem Trennen beginnt):

Bei kohlenstoffarmen oder niedriglegierten Stählen ist die während der Verbrennung freigesetzte Wärmemenge 5-10 mal höher als bei Wärme 1 Autor: Professor Tanase Viorel. Von der Heizflamme, die eine konstante Verbrennung aufrechterhält. Hochlegierte Stähle, Gusseisen, NE-Metalle und deren Legierungen erfüllen nicht die Bedingungen für das Schneiden von Stahl mit niedrigem Kohlenstoffgehalt, da die Sauerstoffzündungstemperatur höher ist als der Schmelzpunkt. Nichteisenmetalle haben auch eine hohe Wärmeleitfähigkeit, und Oxide werden an Schmelzpunkten gebildet, die höher sind als die Schmelzpunkte der jeweiligen Metalle. Daher können Gas- und Sauerstoffflammen unter geeigneten Qualitätsbedingungen nicht erreicht werden.

- bringen Sie die Brennerdüse an den Rand des Metalls und halten Sie den zu schneidenden Teil in einem Abstand von 5 mm in einem Winkel von 90 °. Für den Fall, dass ein Blech oder ein anderes Produkt nicht am Rand geschnitten werden muss, sollte das Metall von dem Punkt aus erwärmt werden, von dem der Schnitt ausgeht. Wir erwärmen die Oberkante des Teils auf eine Temperatur von ° С: T = 1000 ... 1300 (der Wert des Parameters hängt von der Marke des zu schneidenden Metalls und von der Zündtemperatur ab). Visuell sieht es so aus, als ob die Oberfläche anfing, etwas nass zu werden. Zu der Zeit dauert das Aufwärmen nur wenige Sekunden (bis zu 10);

- wenn sich das Metall entzündet, öffnen Sie das schneidende Sauerstoffventil. Dem zu schneidenden Gegenstand wird ein stark gerichteter, schneidender Sauerstoffstrahl zugeführt. Das Schneideventil sollte sehr langsam geöffnet werden. In diesem Fall wird der Sauerstoff von dem erhitzten Metall allein gezündet und Sie können so den Rückschlag der Flamme vermeiden, der vom Klatschen begleitet wird. Wenn das Schneiden beginnt, wird das Heizgas (Propan) abgeschaltet.

Ist wichtig! Von nun an ist es wichtig, eine ständige Zufuhr von Schneidsauerstoff sicherzustellen. Andernfalls kann die Flamme erlöschen, das Metall hört auf zu brennen und Sie müssen wieder von vorne beginnen (Zündung, Flammeneinstellung, Erwärmung der zu schneidenden Oberfläche usw.).

Für Schneidstoffe, die die angegebenen Bedingungen nicht erfüllen, werden Flussmittel verwendet, die die gebildeten Schlacken verflüssigen, wobei in diesem Fall Schnitte erhalten werden, die jedoch von schlechter Qualität sind, mit einer Rauheit, die nach der maschinellen Bearbeitung eine mechanische Bearbeitung erfordert.

Abb. 1 2 Gepostet von: Professor Tanase Viorel. Eine Schweißflamme entsteht durch Verbrennen eines brennbaren Gases oder einer Mischung brennbarer Dämpfe mit Luft oder reinem Sauerstoff. Beim Mischen mit Luft ist die Flammentemperatur niedriger und kann nur für Metalle und Legierungen mit niedrigeren Schmelzpunkten und niedrigerer Wärmeleitfähigkeit oder Haftung verwendet werden. Die Gase und Dämpfe von brennbaren Flüssigkeiten, die zum Schweißen, Schneiden und Kleben verwendet werden, sind: Acetylen, Erdgas, Wasserstoff, Benzin, Benzol, Flüssiggase.

Feinheiten in der Arbeit

Die Wirksamkeit des Metallschneidens wird von zwei Hauptparametern beeinflusst:

- schnittgeschwindigkeit;

- schnitttiefe.

Die Qualität des Vorheizgases Propan hat einen großen Einfluss auf diese Parameter. Es ist bekannt, dass zur Erkennung von Leckagen (dies wird viel Aufmerksamkeit geschenkt, da Propan explosiv ist, aber nicht riecht), es mit einem anderen Gas - Butan vermischt, das einen bestimmten Geruch aufweist und bei seiner Freisetzung in die Atmosphäre leicht zu erkennen ist. Die Konzentration muss genau überwacht werden, denn selbst wenn Butan in Propan zu mindestens 10% enthalten ist, verlangsamt sich der Prozess des Erhitzens des Metalls vor dessen Abscheidung dramatisch und die Arbeitsproduktivität sinkt.

Propan hat eine andere Funktion. Mit einer Abnahme der Umgebungstemperatur nimmt die Propandichte zu, die Fließfähigkeit nimmt ab und sie fließt langsamer zum Mundstück des Brenners. Daher ist es zusätzlich zum Kontrollieren der Butankonzentration notwendig, die Temperatur des Tanks zu steuern, in dem es sich befindet.

Außerdem muss der Sauerstoffdruck überwacht werden, da dieser Druck die Dicke und Qualität des Schneidens stark beeinflusst:

- nicht genug hoher Druck:

- erlaubt nicht, die gesamte Dicke des Metalls zu durchtrennen;

- erschwert die Entfernung von Oxiden;

- zu hoher Druck:

- führt zu einer Verschlechterung der Schnittqualität;

- der Gasverbrauch steigt.

Der Technologe wählt die Schnittgeschwindigkeit aufgrund der Eigenschaften des Metalls. Sie können es im Laufe der Arbeit durch Funken und Schlacken kontrollieren:

- bei richtiger Wahl der Geschwindigkeit werden die Funken in einem Winkel von 85 ... 90 ° nach unten gerichtet.

- bei niedriger Geschwindigkeit ist die Funken- spalte der Schneidbewegung voraus;

- bei hoher Geschwindigkeit:

- funken treten aus der Fackel hervor;

- das Werkstück wird nicht durchgeschnitten.

Beim Schneiden von dickem Metall ist zu beachten, dass der Schneidstrahl die Form eines Kegels hat, der sich am Boden ausdehnt. Dies kann zu unangenehmen Konsequenzen führen: Vergrößerung der Schnittbreite und der Bildung von Zunder von unten. Um dies zu vermeiden, ist es notwendig, die Zufuhr von Schneidesauerstoff zu erhöhen, wobei zu bedenken ist, dass es

- schlacke am oberen Rand des Schnittes sichtbar machen;

- den Sauerstoffverbrauch erhöhen.

Das Schneiden von Metall sollte langsam erfolgen und einen Sauerstoffstrom entlang einer bestimmten Linie führen. Es ist sehr wichtig, den richtigen Winkel zu wählen. Sie sollte zuerst 90 ° betragen, dann sollten Sie eine leichte Abweichung von 5 ... 6 ° in der Richtung entgegen der Schneidrichtung haben. Wenn jedoch die Dicke des Metalls 95 mm überschreitet, kann eine Abweichung von 7 ... 10 ° zulässig sein. Wenn das Metall bereits auf 15 ... 20 mm geschnitten ist, muss der Neigungswinkel auf 20 ... 30 ° geändert werden.

Manchmal wird das Schneiden von Flächen oder Figuren erforderlich. Das Oberflächenschneiden (im Folgenden als PR bezeichnet) besteht darin, Metall nicht durchzuschneiden, sondern nur ein Relief auf seiner Oberfläche zu erzeugen (Durchtrennen von Rillen). In diesem Fall wird das Metall nicht nur durch die Flamme der Schneidvorrichtung erhitzt, sondern auch durch die Ausbreitung der geschmolzenen Schlacke, es erwärmt die unteren Metallschichten. Startet wie üblich OL: Der gewünschte Bereich wird auf die Zündtemperatur erhitzt. Schalten Sie dann den Schneidsauerstoff ein und erzeugen Sie ein Zentrum aus brennendem Metall. Wenn Sie den Fräser gleichmäßig bewegen, stellen Sie sicher, dass der Abstreifvorgang entlang einer bestimmten Schnittlinie erfolgt. In diesem Fall sollte der Fräser jedoch in einem Winkel von 70 ... 80 ° zur zu bearbeitenden Ebene stehen. Bei der Zufuhr von Schneidsauerstoff sollte der Fräser um 17 ... 45 ° geneigt werden. Das Verarbeitungsschema ist in der Abbildung dargestellt.

Die Abmessungen der Nut (Breite und Tiefe) werden wie folgt angepasst:

- durch Ändern der Schnittgeschwindigkeit: Erhöhung der Geschwindigkeit - Verkleinerung der Aussparung;

- die Tiefe der Nut erhöht sich, wenn:

- der Neigungswinkel des Mundstücks wird größer;

- reduzierte Schnittgeschwindigkeit;

- sauerstoffdruck steigt an;

- die Breite der Nut wird durch den Durchmesser des schneidenden Sauerstoffstrahls reguliert.

ACHTUNG!! Es ist zu beachten, dass die Tiefe der Rille um etwa das 6-fache geringer sein sollte. Ansonsten bilden sich "Sonnenuntergänge" auf der Oberfläche.

Das geschnittene Schneiden wird wie folgt durchgeführt. Wir markieren auf der Blechkontur. Es ist zu beachten, dass:

- vor dem schneiden selbst sollten stanzlöcher gemacht werden;

- wenn Sie einen Kreis oder Flansche markieren, markieren Sie die Mitte dieser Kreise.

Es ist immer notwendig, mit dem Schnitt mit einer geraden Linie zu beginnen - dies hilft, die Kurven sauber zu schneiden. Das Rechteck kann mit dem Schneiden beginnen (mit Ausnahme der Ecken). Die Außenkontur wird zuletzt ausgeschnitten. Mit dieser Sequenz können Sie das Teil mit den geringsten Abweichungen von der Zeichnung schneiden.

Sauerstoff- und Propanverbrauch beim Schneiden von Metall

Der Sauerstoffverbrauch beim Zerspanen wird nach folgender Formel berechnet:

Rdet = HL + HKh

In dieser Formel:

- Rdet - das Sauerstoffvolumen, das für einen Schnitt in Kubikmetern erforderlich ist;

- N - Verbrauchsnormen während des Arbeitsablaufs, m 3 / m;

- L ist die Gesamtlänge des Schnitts des zu schneidenden Teils, m;

- Kh-Koeffizient unter Berücksichtigung der vielen Merkmale des Arbeitsablaufs, die den Gasverbrauch für Folgendes erfordern:

- anfangsstadium:

- bereinigen;

- einstellung;

- heizung aus Metall;

- schneidvorgang starten

- anfangsstadium:

Der Koeffizient Kh ist in der Regel:

- 1.1 - für Einzelfertigung;

- 1,05 - in industrieller (Serien-) Produktion.

Die Sauerstoffverbrauchsrate „H“ für das Zerspanen hängt von der Leistung des Geräts und dem Schneidemodus ab. Sie wird nach folgender Formel berechnet:

In dieser Formel:

- H - die Sauerstoffverbrauchsrate in Kubikmetern / m;

- P - zulässiger Gasstrom, Kubikmeter / Stunde. Es ist in aufgeführt technische spezifikationen gebrauchte Ausrüstung;

- V ist die Schnittgeschwindigkeit des Metalls, m / h.

Die am häufigsten verwendeten Gasströmungsraten (gemessen in Kubikmetern / Stunde) über verschiedene Schnittgeschwindigkeitsbereiche für einige Gerätetypen sind in der folgenden Tabelle aufgeführt.

Tischnummer 1

Da die Schnittgeschwindigkeit und die Dicke des zu bearbeitenden Metalls direkt von der zulässigen Gasströmungsrate abhängen, können diese Werte einfach und einfach durch Interpolation bestimmt werden. Daher ist es möglich, die Berechnung der Strömungsrate verschiedener Gase unabhängig vom Typ zu erhöhen (schätzen) thermisches Schneiden Metalle. Dafür benötigen Sie nur:

- schnittlänge;

- metalldicke;

- geräteleistung.

Der Wert des zulässigen Durchflusses (Sauerstoff und Propan) wird dem Gerätepass entnommen. Schnittgeschwindigkeiten finden Sie in Nachschlagewerken, die spezielle Tabellen oder Diagramme enthalten, die alle Quelldaten verknüpfen.

Das Verhältnis von Sauerstoff und Propan beim Schneiden von Metall

Das Schneiden von Sauerstoff basiert auf der Verbrennung von Metall in einem Strom von technisch reinem Sauerstoff. Aus der obigen Beschreibung wissen Sie, dass Propan, das mit Sauerstoff gemischt ist, nur zum Erwärmen des verarbeiteten Metalls erforderlich ist. Die Menge an Heizgas hängt von vielen Faktoren ab:

- stahlsorte;

- materialstärke;

- schnittlänge usw.

Zusätzliche Faktoren, die den Konsum beeinflussen, sind:

- gasverbrauch im Anfangsstadium des Schneidens:

- bereinigen;

- geräteeinstellung;

- zündung und Brennereinstellung.

Empfohlene Verhältnisse sind in der Begleitdokumentation der jeweiligen Ausrüstung angegeben. Das berechnete Verhältnis der Gasmengen wird durch Nachschlagewerke bestimmt, die spezielle Tabellen und Diagramme enthalten, die alle Daten betreffen. Diese Parameter sind in der beiliegenden Prozessdokumentation angegeben. Sie können dabei in die eine oder andere Richtung eingestellt werden.

Wenn Sie nicht über die angegebene Dokumentation verfügen, sollte der Druck entsprechend dem obigen Verhältnis eingestellt werden. Typischerweise beträgt das Verhältnis des Drucks des Heizgases zu Sauerstoff 1:10. Deshalb stellen wir Folgendes vor:

- auf Propan - 0,5;

- auf Sauerstoff - 5.

Der Verbrauch von Propan hängt außerdem von der Anzahl und Dauer der Erwärmung ab.

Sicherheit beim Arbeiten mit Propan

Beim Metallschneiden von Metall müssen die Sicherheitsvorschriften strikt beachtet werden, da diese Arbeiten mit einem gewissen Risiko verbunden sind. Beginnen wir mit Schutzkleidung. Es sollte enthalten:

- feuerfester Anzug und Gamaschen für Hände mit der gleichen Imprägnierung;

- schweißermaske aus nicht brennbarem Kunststoff mit Kappe;

- arbeitsschuhe mit hohen Seiten.

Darüber hinaus wird empfohlen, ein Atemschutzgerät zu verwenden (unabhängig von der Atmung von Rauch und Staub). Sie sollten diese Empfehlung nicht vernachlässigen, da es möglicherweise vorkommt, dass ein dickes Metall nicht beim ersten Mal ausgeblasen wird. In diesem Fall kann das geschmolzene Spray (und dies ist ein heißes Metall!) Auf eine Person fallen.

Beginnen Sie nicht mit dem Schneiden, wenn Gasschläuche Risse, Risse oder Fugen aufweisen. In dringenden Fällen dürfen Rohre aus Aluminium oder Messing in der Verbindung verwendet werden. Es ist jedoch besser, kein Risiko einzugehen und sie bei der ersten Gelegenheit durch Standardschläuche zu ersetzen.

ACHTUNG!! In keinem Fall dürfen Stahlrohre in den Verbindungsstellen von Gasschläuchen verwendet werden, da Eisen einen Funken und unvorhersehbare Folgen haben kann.

ERINNERUNG! Propan ist brennbar und Sauerstoff ist ölgefährdend. Das heißt, wenn Sauerstoff mit Öl in Kontakt kommt, kommt es zu einer Explosion. Berühren Sie deshalb nicht sauerstoffflasche verschmutzte Handschuhe oder Kleidung. Lassen Sie auf keinen Fall die öligen Lappen zurück - entfernen Sie alles in speziell dafür vorgesehenen Behältern.

Die Zylinder müssen sich in einem Abstand von 10 m vom Arbeitsplatz und 5 m voneinander befinden. Bei der Arbeit sollte man nicht vergessen, den Gasdruck in Flaschen zu überwachen. Alles Gas aus einer Flasche ist nicht erlaubt.

Dabei können ungewöhnliche Situationen auftreten.

Keine Panik!

Wenn der Sauerstoffschlauch während des Metallschneidens vom Choke abgefallen ist oder der Sauerstoffschlauch gebrochen ist, muss die Propangaszufuhr sofort abgeschaltet und beide Zylinder geschlossen werden. Wenn während des Zündens der Flamme und der Einstellungen des Schneiders plötzlich ein Klatschen ertönt und die Flamme verschwindet, schließen Sie einfach die Schneidventile und zünden Sie die Flamme erneut.

Vor- und Nachteile

Der Vorteil des CPRM liegt in den geringen Kosten für das Vorwärmen von Gas - Propan, und der Nachteil ist, dass nur Stähle mit niedrigem und mittlerem Kohlenstoffgehalt sowie Temperguss das erreichen können. KPRM ist vorteilhaft, wenn große Arbeitsmengen anfallen (Schneiden von Stahl für Schrott usw.). Das herkömmliche Sauerstoffschneiden von Rohren aus Chrom- und Nickelchromstählen sowie aus Gusseisen, Kupfer und seinen Legierungen ist nahezu unmöglich. Für die Verarbeitung dieser Teile werden diese Metalle verwendet:

- oxyacetylen-Schneiden. Die Verwendung von Acetylen zum Erhitzen kann die Erwärmungstemperatur und dementsprechend die Dicke des zu bearbeitenden Werkstücks erhöhen. Gleichzeitig steigen jedoch die Arbeitskosten dramatisch an;

- flussmittelschneiden. Dieses Verfahren besteht darin, dass pulverförmiges Flussmittel in den Schneidstrahl des Sauerstoffs eingespeist wird. Dieses Material ist so konzipiert, dass beim Verbrennen von Sauerstoff eine zusätzliche Wärmemenge an der Stelle des Schneidens entsteht. Es sollte zum Schmelzen von feuerfesten Oxiden beitragen. Geschmolzene Oxide bilden wiederum flüssige Schlacken, die abfließen und den Schneidvorgang nicht stören. Der Hauptbestandteil dieser Flussmittel sind Eisenpulvermarken ПЖ5М, ММ, С und verschiedene Zusatzstoffe (beispielsweise Aluminiumpulver);

- sauerstoffbogen (es wird auch - gaselektrisch) Schneiden genannt. Dies ist ein Schneidverfahren, bei dem das durch einen elektrischen Lichtbogen geschmolzene Metall kontinuierlich durch einen Gasstrom entfernt wird. Als Gas kann verwendet werden:

- druckluft;

- sauerstoff;

- stickstoff usw.

Die am weitesten verbreitete Technologie unter Verwendung von Druckluft. Dies liegt an den niedrigsten Kosten. Luftbogenschneiden verwendet für:

- schmelzen defekt schweißnähte, Muscheln und Risse;

- V-förmige Kantenvorbereitung zum Schweißen;

- trennschneiden von Kohlenstoff- und Legierungsstählen, Gusseisen und Nichteisenmetallen.

Es wird am häufigsten zum Trennen von rostfreiem Stahl mit einer Dicke von 20 ... 25 mm verwendet. Der Vorteil dieser Schneidarten ist die Möglichkeit, das Spektrum der zu bearbeitenden Metalle zu erweitern, und der Nachteil ist die zunehmende Komplexität der Technologie und die Erhöhung der Kosten.

Diese Art des Metallschneidens bezieht sich auf thermische Verfahren und wird häufig bei verschiedenen Arten von Installations- und Reparaturvorgängen verwendet. Ein Merkmal des Gasschnitts (wie es andere gibt) ist, dass mit ihm Rohlinge von beträchtlicher Dicke verarbeitet werden können, während die Leistung auf einem recht hohen Niveau bleibt.

Experten weisen auf die Benutzerfreundlichkeit dieser Schneidart hin, da die Technologie vollständige Autonomie und Unabhängigkeit von elektrischen Stromquellen bietet. Häufig befindet sich der Kapitän in einer Situation, in der sich Lebensmittel in der Anlage befinden, und es ist unmöglich, sich am Arbeitsplatz vor Ort zu verbinden (ganz zu schweigen von den Feldbedingungen).

Bevor man sich mit der Prozesstechnologie beschäftigt, lohnt es sich, ein allgemeines Konzept des Brennschneidens vorzulegen. Mit seiner Hilfe ist es möglich, Zuschnitte mit einer solchen Dicke zu schneiden, für die eine andere Methode nicht geeignet ist (bei einer Erhöhung dieses Probenparameters fällt jedoch die Schnittgeschwindigkeit erheblich ab). Ein weiteres "Plus" - das notwendige Equipment ist das billigste. Aber es lohnt sich zu beachten und Nachteile.

Bei der Bearbeitung von Metallen mit der Hand ist es sehr schwierig, eine hohe Schnittgenauigkeit zu erreichen. Dies ist nur für hochqualifizierte Fachkräfte mit langjähriger praktischer Erfahrung möglich. Wenn der Master es nicht „herausgearbeitet“ hat, müssen in den meisten Fällen die Kanten zusätzlich bearbeitet werden.

Das Ausführen von mehr "Feinarbeit", zum Beispiel an einem gekrümmten Muster oder Schneiden eines Bogens mit großen Abmessungen hinsichtlich der Geradheit, wird mit speziellen tragbaren Einheiten (Gasschneidemaschinen) ausgeführt. Sie werden jedoch weiterhin manuell verwaltet.

Im stationären Betrieb, in großen Unternehmen, werden dazu ganze CNC-Maschinen eingesetzt. Mit ihrer Hilfe können Sie außerdem Ampullen löten, Thermoelemente schweißen, Glühen vor Ort durchführen und eine Reihe anderer Operationen ausführen, um echte Schmuckarbeiten durchzuführen.

Welche Metalle (Legierungen) können von Hand geschnitten werden? Fast alles außer Messing, Aluminium, Kupfer, "Edelstahl".

Betrachten Sie die wichtigsten Arten des Gasschneidens von Metallen:

Sauerstoff

Die Temperatur des Metalls wird durch den Gasheizer erhöht, und das Schneiden und Entfernen der gebildeten Oxidteilchen wird mit einem Sauerstoffstrom durchgeführt.

Sauerstofffluss

Der Unterschied besteht darin, dass der Fluss () zusätzlich dem Schnittabschnitt zugeführt wird. Seine chemische Zusammensetzung beeinflusst die Eigenschaften des Metalls und macht es so "biegsamer". Dies erleichtert das Schneiden erheblich. Wird seltener verwendet.

Warum 2 Arten von Gasen verwenden? Das Material (Metall, Legierung) wird mit Acetylen oder Propan erhitzt, während die Zerstörung der Struktur (direkt geschnitten) reinen Sauerstoff liefert.

Nachdem der „Heizer“ die Temperatur der behandelten Fläche auf einen Wert von etwa 1.000 bis 1.100 ° C gebracht hat, wird ihm ein Sauerstoffstrahl zugeführt, der sofort zündet. Der Schneidprozess wird durch seine Kontinuität und gleichmäßige Bewegung entlang der vorgesehenen Linie (Kontur) sichergestellt. Schneidgeräte gibt es in verschiedenen Ausführungen.

Zu ihnen können oder 3 Schläuche (2 für Gasheizung und 1 - für Sauerstoff) oder 2 (von denen einer Sauerstoff ist) nähern. In ähnlicher Weise können die Einstellventile 1 oder 2 sein. Das Funktionsprinzip bleibt jedoch unverändert und es ist aus dieser Figur leicht zu verstehen.

Zu ihnen können oder 3 Schläuche (2 für Gasheizung und 1 - für Sauerstoff) oder 2 (von denen einer Sauerstoff ist) nähern. In ähnlicher Weise können die Einstellventile 1 oder 2 sein. Das Funktionsprinzip bleibt jedoch unverändert und es ist aus dieser Figur leicht zu verstehen.

Natürlich mit dem "Führen" des Brenners (schrittweise, ohne Abweichungen). Aber warum ist Flammenstabilität so wichtig? Wenn es ausgeht, beginnt das Metall stark abzukühlen (insbesondere bei Arbeiten im Freien). Daher muss der Schneidevorgang vor dem erneuten Schneiden erneut gestartet werden.

Sauerstoff "Speer"

Perfektere Technik. Das Wesentliche des Verfahrens ist, dass die Temperaturerhöhung im Bereich der behandelten Fläche durch die sogenannte "Gasleitung" (Speer) erfolgt. Gleichzeitig wird unter Druck Sauerstoff zugeführt. Was gibt das? Das Schneiden von Metallen mit einem Schmelzpunkt unter 600 ° C ist die oben genannten Methoden nicht wert. In diesem Fall wird der gesamte Prozess auf die banale Entfernung der Oberflächenschicht reduziert, und ein durchgehender Schnitt funktioniert nicht. In manchen Fällen kann eine übermäßige Erwärmung des Materials auf hohe Temperaturen zur Zerstörung seiner Struktur führen.

Daher wird heute häufig diese fortschrittliche Technologie verwendet, bei der sowohl das Erwärmen als auch das Schneiden parallel ausgeführt werden. Dies wird erreicht, indem ein Brenner mit einer bestimmten Spitze verwendet wird. Im Gegensatz zu den eher „alten“ Analoga gibt es 3 Düsen. Das Funktionsprinzip geht aus der Abbildung hervor.

Welche Ausrüstung wird benötigt?

- Schneidgas mit einem Mischer. In der Regel werden für die Methode "Sauerstoff" die Modelle 1 01П ("alt" werden nicht verwendet, für Schweißarbeiten wird keine Anwendung!), П2 (oder 3) -01 (neuer).

- Getriebe Dient dazu, den Druck des einströmenden Gases auf den gewünschten Wert zu reduzieren. Daran befestigen sich 2 Manometer (Messung an einem Eingang und einem Ausgang der Adaption).

- Druckeinstellvorrichtung.

- Zylinder mit Ventilen. In einem - Sauerstoff, in dem anderen Acetylen oder Propan. Manchmal wird eine Mischung dieser beiden Gase als „Heizer“ verwendet, wenn ein Material mit höherer Festigkeit geschnitten werden muss. Aber solche Geräte sind ziemlich teuer.

- Verbindungsschläuche (Hochdruck).

Wie kann man die Schnittqualität verbessern? Es gibt einen ziemlich einfachen und kostengünstigen Weg. Erfahrene Schweißer verwenden hierfür „Schablonen“ (dies ist ein Slang-Begriff für Spezialauskleidungen). Sie bieten eine Naht, die dem Ideal nahe kommt.

Der Artikel enthält nur allgemeine Konzepte für das Gasschneiden. Bevor Sie arbeiten können, müssen Sie etwas anderes wissen. Zum Beispiel, wie man den Druck richtig regelt, in welcher Entfernung der Fräser verbleiben soll, insbesondere beim Arbeiten mit verschiedenen Metallsorten und vielen anderen Nuancen. Dies ist jedoch bereits ein Thema für ein anderes Gespräch.