Sudare manuală și mecanizată cu tablă de arc. Metode de control pentru suduri și îmbinări

8.1.1. Controlul operațional sudare Ea se realizează de către comandanții de producție ai serviciului de sudare și comandanților serviciului de control tehnic (STK).

8.1.2. Înainte de a începe sudarea, se verifică:

sudorul are acces la această lucrare;

construi calitatea sau prezența marcajelor corespunzătoare pe elementele asamblate, confirmând calitatea corespunzătoare a construcției;

starea marginilor și a suprafețelor adiacente;

disponibilitatea documentelor care confirmă rezultatele pozitive ale controlului materialelor de sudură;

starea echipamentului de sudare sau disponibilitatea unui document care confirmă starea corespunzătoare a echipamentului;

temperatura de preîncălzire a pieselor care trebuie sudate (dacă este prevăzută pentru NTD sau PTD).

8.1.3. În timpul procesului de sudare se verifică:

modul de sudare;

secvența de suturare;

dimensiunile straturilor cusăturii și dimensiunile finale ale cusăturii;

îndeplinirea cerințelor speciale prevăzute de PDD;

prezența semnului sudorului pe îmbinarea sudată după terminarea sudării.

8.2. Inspectarea îmbinărilor sudate ale structurilor metalice

8.2.1. Controlul calității îmbinări sudate Structuri metalice produse:

examinare externă cu verificarea dimensiunilor și formei geometrice a cusăturilor în proporție de 100%;

metode nedistructive (radiografie sau detecție a defectelor cu ultrasunete) în cantitate de cel puțin 0,5% din lungimea cusăturilor. Creșterea volumului de control prin metode nedistructive sau control prin alte metode se efectuează dacă acest lucru este prevăzut de desenele KM sau NTD.

8.2.2. Rezultatele controlului calității îmbinărilor sudate ale structurilor metalice trebuie să îndeplinească cerințele SNiP 3.03.01-87 (clauzele 8.56-8.76), care sunt prezentate în Anexa 14.

8.2.3. Inspectarea dimensiunilor sudurii și determinarea amplorii defectelor detectate se efectuează cu un instrument de măsurare cu o precizie de măsurare de ± 0,1 mm sau cu șabloane speciale pentru verificarea dimensiunilor geometrice ale sudurilor. Pentru examinarea externă se recomandă utilizarea unei lămpi cu o creștere de 5-10 ori.

8.2.4. În timpul examinării externe, calitatea îmbinărilor sudate ale structurilor trebuie să îndeplinească cerințele din tabel. P14.1.

8.2.5. Fisurile de toate tipurile și mărimile din cusăturile îmbinărilor sudate ale structurilor nu sunt permise și trebuie eliminate cu sudarea și controlul ulterior.

8.2.6. Inspectarea sudurilor îmbinărilor sudate ale structurilor prin metode nedistructive ar trebui efectuată după corectarea defectelor inacceptabile detectate de examinarea externă.

8.2.7. Controlul selectiv al sudurilor de îmbinări sudate, a căror calitate conform proiectului trebuie verificată prin metode fizice nedistructive, ar trebui să facă obiectul unor zone în care au fost identificate defecte prin examinări externe, precum și zone de intersecție comună. Lungimea zonei controlate nu este mai mică de 100 mm.

8.2.8. Conform rezultatelor controlului radiografic, sudurile îmbinărilor sudate ale structurilor ar trebui să îndeplinească cerințele din tabelele 14.2 și A14.3 și în funcție de rezultatele testelor cu ultrasunete - cerințele tab. P14.4.

8.2.9. În cusăturile îmbinărilor sudate ale structurilor construite sau exploatate în zone cu o temperatură de proiectare mai mică de minus 40 ° C până la minus 65 ° C inclusiv, sunt permise defecte interne, a căror suprafață echivalentă nu depășește jumătate din valorile suprafeței estimate estimate (a se vedea tabelul A14.4). În acest caz, cea mai mică zonă de căutare trebuie redusă la jumătate. Distanța dintre defecte trebuie să fie de cel puțin două ori lungimea zonei estimate.

8.2.10. La îmbinările accesibile pentru sudarea din două părți, precum și la îmbinările pe garnituri, suprafața totală a defectelor (externe, interne sau ambele în același timp) în zona de evaluare nu trebuie să depășească 5% din suprafața secțiunii longitudinale a sudurii din această zonă.

În îmbinările fără garnituri care sunt accesibile pentru sudură pe o singură parte, suprafața totală a tuturor defectelor din secțiunea de evaluare nu trebuie să depășească 10% din suprafața secțiunii longitudinale a sudurii din această zonă.

8.2.11. Articulațiile sudate, controlate la temperaturi ambiante negative, trebuie uscate prin încălzire pentru a elimina complet apa congelată.

Calitatea sudării și îmbinărilor sudate este principalul indicator pe care un produs trebuie să îl îndeplinească pentru a satisface cerințele clienților.

Trebuie remarcat faptul că, în general, calitatea sudării și a îmbinărilor sudate depinde de diverși factori, inclusiv de procesul tehnologic. Calitatea generală a sudării este determinată de nivelurile de defecte în timpul sudării produselor metalice.

Principalii indicatori care afectează calitatea generală a sudării sunt prezentate în Figura 1.

Să ne ocupăm de principalii factori tehnologici care afectează calitatea sudării:

- procesul de sudare este atât puterea curentă, cât și tensiunea;

- materialele necesare pentru sudare: electrozi, fluxuri, gaze de protecție;

- materialul produsului fiind sudat;

- profesionalismul sudorului este atât categoria, cât și experiența;

- în care se face sudarea.

Metode de control al calității compușilor de sudură și sudură.

Controlul calității sudurilor și îmbinărilor sudate constă în mai mulți pași obligatorii care vă permit să identificați defectele. În timpul controlului, sunt verificați următorii indicatori:

- (cu o examinare externă);

- densitatea de sudură;

- fizice și chimice ale sudurii.

În plus, controlul calității îmbinărilor sudate poate fi:

- preliminar - acesta este controlul primar al îmbinării sudate pentru a determina calitatea sudării. Acest control previne formarea defectelor, constă în controlul electrozilor, al fluxurilor, al aderării la modurile de funcționare etc .;

- finalul - acesta este un control care evaluează rezultatele procesului tehnologic, esența acestuia constă în determinarea calității cusăturilor și identificarea defectelor.

Să analizăm mai detaliat fiecare metodă de control.

preliminar controlul calității sudării și îmbinărilor sudate include următoarele etape:

- Controlul pregătirii pentru sudare. În acest stadiu, se verifică calitatea materialelor de sudură utilizate în procesul de lucru, marginile pieselor metalice pregătite pentru sudură, echipamente și accesorii, iar controlul de control se realizează prin sudarea materialului și, bineînțeles, este necesar să se verifice gradul de pregătire a sudorului pentru lucru.

- Controlați direct asupra lucrărilor de sudură. Această etapă constă în monitorizarea modurilor de sudură, verificarea conformității procesului de sudură, verificarea procedurii de suprapunere a marginilor pieselor, craterele de stripare și cusăturile.

final controlul calității sudării, îmbinările sudate are ca scop identificarea defectelor formate și constă în mai multe tipuri de verificări:

- Inspecția vizuală a sudurii. În timpul examinării externe, se determină o defecțiune externă: prezența locurilor neîncărcate, încovoiere, tăieturi, fisuri, precum și prezența deplasării pieselor sudate, care ar putea apărea în timpul procesului de sudare. De obicei, după sudare, piesa este curățată de scală, stropi și zgură. Inspectarea îmbinării sudate este efectuată de un reprezentant al departamentului de control tehnic, utilizând o lupă cu o mărire de cinci sau chiar zece ori.

- Testul de permeabilitate a îmbinărilor sudate este un test cu care sunt supuse recipientele care funcționează sub presiunea unui gaz sau a unui mediu lichid. Această verificare se efectuează prin testarea, dar numai după inspecția vizuală și eliminarea defectelor identificate.

Testarea cusăturilor de sudură în dispozitive proiectate să funcționeze sub presiune:

- Presiune hidraulica (hidraulica).

1 mod. Containerul este umplut complet sau parțial cu apă timp de 2-24 ore. Sudura este considerată a fi de înaltă calitate dacă nu a scurgeri în timpul de mai sus și a rămas din exterior într-o formă uscată.

2 moduri. Un recipient, conductă sau alt tip de construcție este umplut cu apă și în interiorul vasului este creată o suprapresiune timp de cinci minute - de două ori presiunea de lucru. După trecerea timpului de mai sus, presiunea scade la cea de lucru, iar zona afectată de căldură este lovită în exterior cu un ciocan. Zonele umede și transpuse - defecte marcate cu cretă. Apoi, apa este drenată din vas, iar cusăturile de calitate joasă sunt sudate! După eliminarea defectelor, cusăturile sunt testate din nou.

- Presiunea gazului

Gazul, aerul sau azotul sub presiune specificat în specificațiile tehnice este furnizat rezervorului sau conductei. Apoi vasul este sigilat și toate sudurile sunt acoperite cu apă săpun, constând din 100 g de săpun și un litru de apă. Dacă sudura este un defect, pe ea vor apărea bule de săpun.

- Testul pentru amoniac.

Înainte de a începe acest test, este necesar să curățați cusăturile de sudură de scară, ulei și rugină. Apoi, o bucată de țesătură sau bandă de hârtie este plasată pe cusătura, care este înmuiată cu un indicator special. Apoi, în recipientul testat se injectează aer cu un procent de amoniac. Dacă există o îmbinare sudată cu un defect - există fisuri microscopice sau pete netăiate, apoi hârtia sau materialul cu indicator este vopsită în culoarea negru-argintiu timp de cinci minute sub influența amoniacului.

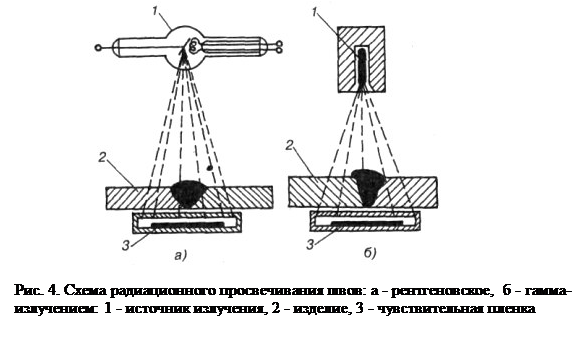

Controlul calității sudării și îmbinărilor sudate cu ajutorul radiografiei cu raze X este prezentat în figura 2.

Acest tip de control vă permite să detectați fisurile și lipsa de penetrare în produsele fabricate din oțel cu o adâncime de până la 100 milimetri, în părțile de cupru de până la 25 mm și în piesele de aluminiu până la 300 mm.

Avantajele metodei cu raze X.

- sensibilitate ridicată;

- vă permite să determinați cu precizie dimensiunea defectului;

- locația exactă a locației defectului.

Dezavantaje ale metodei cu raze X:

- razele X sunt dăunătoare pentru oameni;

- dimensiunile destul de mari ale dispozitivului;

- complexitatea muncii;

- complexitatea echipamentelor de control.

Luați în considerare și valoarea câmpului magnetic în controlul calității sudării și îmbinărilor sudate.

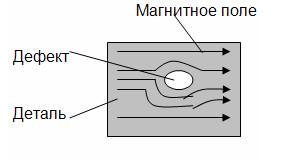

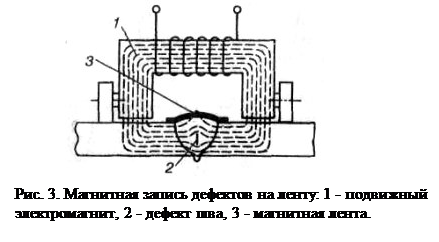

Pulberea magnetică este o pulbere obținută prin măcinarea unui metal. Pudra este aplicată în formă uscată sau uleioasă sudaredupă care produsul este magnetizat. În locurile de defect pulberea magnetică se acumulează datorită distorsiunii câmpului magnetic (figura 3).

Toate tipurile de metode de control de mai sus sunt foarte eficiente și permit detectarea chiar a defectelor microscopice ale îmbinărilor sudate.

Astăzi sudarea este un tip foarte popular de îmbinare. Este aplicabil pentru piese mici, pentru produse mari, pentru clădiri în masă și cu grade diferite de complexitate. Tehnologia de sudare a structurilor metalice vă permite să utilizați absolut orice tip de îmbinări: unghiular, în formă de T, suprapusă sau capăt. Și asta nu este totul, pentru că tehnologia nu se oprește, ele se dezvoltă, ceea ce înseamnă că sudarea în sine devine tot mai avansată.

Cerințe pentru sudarea structurilor metalice

Până în prezent, lucrările de sudură au propriile nuanțe. Este un lucru când un amator este angajat în sudarea la domiciliu, și un altul atunci când producția profesională de metal merge. În al doilea caz, calitatea muncii va depinde de mulți factori.

Există anumite secțiuni care reglementează toate tehnologiile:

- SNIP II 23-81 și GOST 27772-88. Această secțiune este dedicată detaliilor. Descrie în detaliu posibilitatea utilizării anumitor metale pentru structuri, forme geometrice, categorii de rezistență, precum și pentru sudabilitatea fiecărui metal.

- Există o secțiune privind schemele. Aici puteți învăța cum să creați cusăturile în mod corespunzător, deoarece calitatea întregii structuri depinde de calitatea lor. În funcție de numărul de piese care vor fi sudate, va depinde foarte complexitatea lucrării.

- Calificarea în sudură. Există nivele de lucru pe care chiar și un începător le poate face, dar există categorii cu care numai profesionist sudor. O listă mai detaliată poate fi găsită în documentul RD 15.132-96 al Ministerului Combustibilului și Energiei al Federației Ruse.

- Inspectia de sudare. Acest parametru califică secțiunea oricărei GOST pentru sudarea structurilor metalice.

Desigur, aceste cerințe standard se aplică mai mult la profesional sudare, dar dacă există o dorință de a se dezvolta în acest domeniu, nu va fi superfluu să vă familiarizați cu acest lucru și cu un nou venit nou. În plus, aceste documente vor ajuta la determinarea corectă a materialului pentru structură, a tipului de conexiune, a persoanelor care pot efectua aceste sau a altor tipuri de sudură și de a determina controlul sudurii în sine.

Dacă pentru această întrebare este luat un începător sau un amator, puteți folosi ajutorul unui designer.

Tehnologia clasică a structurilor metalice de sudură

Dacă acționați în mod vechi, atunci această tehnologie va utiliza doar două surse de energie: un arc electric și o flacără de gaz.

Și arc și sudare cu gaz face o cusătură în trei moduri:

- mâinile proprii;

- în mod automat;

- semi-automat.

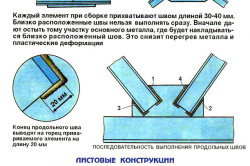

Modele de sudare: a - înapoi în trepte; b - în calea "stratului dublu"; în - un deal; g - cascadă.

În ceea ce privește primul mod, trebuie să notezi câteva puncte. În acest exemplu de realizare, toate lucrările se fac manual. Aceasta este formată independent cusătură de sudurăProcesul de sudare și alimentare a electrodului este controlat. Această metodă utilizează tehnologii simple. sudare cu arc electric, sudarea sub flux, sudare-brazare folosind un aparat de sudura cu gaz. Dar aici, dintr-o dată, există o nuanță că sudarea manuală este acceptabilă numai în uz casnic.

Sudarea automată este denumită astfel, deoarece întregul proces de sudare este realizat fără intervenția omului. Dispozitivul în sine are un mecanism special, care este reglat de fiecare dată, în funcție de tipul de operare cerut. Fiecare model al unei astfel de automatizări are limitările sale, care sunt indicate în principal în instrucțiunile pentru echipament. Mai presus de toate, sudarea automată este utilizată în producția de masă, deoarece, datorită acesteia, costul unei astfel de lucrări cu metal devine destul de scăzut.

Un astfel de dispozitiv vă permite să lucrați cu, să aplicați sudură electroslag, toate opțiunile posibile de tip manual. În ceea ce privește ultima opțiune, este demn de remarcat faptul că operatorul este înlocuit de un robot.

Opțiunea semi-automată are o particularitate proprie. În acest caz, cusătura este impusă manual, dar firul sau electrozii sunt alimentați automat. Această tehnologie vă permite să creșteți nivelul de performanță de mai multe ori. Și cele mai convenabile în astfel de dispozitive este că acestea combină toate metodele de automatizare și tehnologie portabilă. Acesta este motivul pentru care acest mod este popular printre meșteșugarii "la domiciliu" și printre profesioniști.

Inovații în domeniul tehnologiilor de sudare

Astăzi, lumea nu se oprește și evoluează în mod constant în toate direcțiile. Același lucru se aplică proceselor de sudare. Aceasta poate include utilizarea unui laser, efectul termic al fricțiunii și forța fasciculului de electroni și ultrasunetele.

Fiecare dintre noile produse ajută operatorii să lucreze mai repede și mai ușor cu structuri metalice. Următoarele tehnologii sunt deosebit de populare:

- termite;

- plasmă;

- electron beam.

Fiecare tehnologie are propriile sale caracteristici, deci este utilizată în producție.

Primul tip este aplicabil sudării și instalării structurilor metalice, când contururile cusăturilor pieselor sunt tratate cu un amestec special, care este introdus în îmbinări în timpul arderii. Comoditatea acestei tehnologii constă în faptul că permite chiar și lucrul cu fisuri în structuri. Pentru a face acest lucru, utilizați metoda "fluxului" de metal.

Tehnologia cu plasmă este utilizată numai cu utilizarea gazului ionizat, care este trecut între doi electrozi. Gazul în sine joacă rolul unui arc electric, însă efectul în sine este mult mai puternic. Cu ajutorul gazului supraîncălzit, metalul de orice grosime este topit, în timp ce este posibil, dacă este necesar, să se taie. Astfel, în jurul generatorului de plasmă este creat un sistem automat de sudare multifuncțional.

Această tehnologie permite lucrul cu cusături profunde, până la 20 cm, dar în acest caz trebuie să existe următorul raport al adâncimii fasciculului și lățimii cusăturii - 20: 1. Dar pentru tehnologia cu fascicul de electroni, prezența unui vid este importantă. Prin urmare, în utilizarea în gospodărie un astfel de generator este foarte dificil. De aceea, ele sunt utilizate numai în domenii foarte specializate.

După cum reiese din cele de mai sus, fiecare tip de sudură este aplicabil într-o anumită zonă de lucru. De exemplu, nu este rațional să folosim echipamente automate pentru sudarea "la domiciliu". Este destul de scump, înseamnă că se va plăti prea mult. Dar pentru aceeași activitate agricolă, de exemplu, construcția unui hangar sau a unei alte construcții similare, semi-automate sau automate este doar o opțiune separată.

Structuri de sudare: caracteristici

Tehnologia de sudare este aplicabilă nu numai metalului, ci poate funcționa și cu polimeri de plastic și de alți polimeri. Sudarea în sine presupune un astfel de proces, în timpul căruia se topesc și se deformează părțile individuale de lucru, după care se combină într-un singur întreg.

Lucrările de sudură au două etape principale: asamblare și conectare.

Prima etapă este destul de complicată și laborioasă în același timp. Pentru ca proiectarea finală să fie cu adevărat fiabilă, este necesar ca toate cerințele să fie îndeplinite în mod corespunzător. Dacă evaluăm obiectiv, atunci asamblarea structurii reprezintă mai mult de jumătate din timpul total petrecut.

Dar pentru a accelera întregul proces, trebuie doar să folosiți câteva recomandări.

Cum se asigură proiectarea corectă a asamblării?

Respectarea anumitor cerințe prezentate la asamblarea structurilor, asigurarea performanțelor de înaltă calitate și a tuturor lucrărilor ulterioare este asigurată:

- Alegerea pieselor, ar trebui să urmați toate dimensiunile care au fost inițial stabilite în proiect. În caz contrar, construcția va avea cel puțin un aspect inadecvat și, în cel mai scurt timp, nu își va îndeplini scopul funcțional direct.

- Concentrându-se pe proiectul inițial, trebuie să existe toate elementele.

- De asemenea, dimensiunile lacunelor joacă un rol foarte important. În cazul în care sunt produse mai mult, aceasta va afecta în mod semnificativ puterea produsului și, dacă este mai mică, aceasta poate duce la defecțiuni ale pieselor mobile.

- Deoarece există întotdeauna colțuri în proiectare, ele trebuie controlate cu instrumente speciale. Este foarte important ca în timpul procesului de asamblare toate unghiurile dintre planuri să fie drepte acolo unde este atât de necesar. În caz contrar, aceasta amenință înclinarea întregii structuri, și chiar un astfel de produs într-un moment minunat poate apărea ca o casă de cărți.

- Este foarte important să se asigure îmbinări cap la cap cu spațiu pentru deplasarea permisă a elementelor.

Toate aceste puncte sunt foarte importante pentru luarea în considerare și controlul în ansamblu, mai ales dacă sudarea va fi efectuată automat. La urma urmei, sudarea în timpul procesului poate fi corectată, ceea ce este foarte dificil de făcut cu automatizarea. Deși sudarea automată este convenabilă pentru că elimină influența factorului uman, înseamnă că vor exista mult mai puține erori în structura finită.

Fețe pozitive ale sudării

Pe lângă faptul că sudarea economisește în mod semnificativ timpul, iar cusătura însăși este mult mai bună, are și alte caracteristici pozitive:

- Deoarece acest proces implică doar două lucruri, fără adaosuri, masa lipirii finale rămâne aceeași ca cea inițială. De asemenea, economiseste materialul de lucru.

- Sudarea nu este limitată de grosimea materialului. Totul depinde de utilizarea acestui echipament.

- Varietatea modernă mașini de sudură vă permite să lucrați cu materiale absolut diferite, în timp ce acestea oferă sudură de înaltă calitate, chiar dacă lucrarea a fost făcută cu un metal atât de complex, cum ar fi aluminiu.

- În timpul sudării, este foarte ușor să controlați și, dacă este necesar, să corectați formele structurilor finite.

- Un avantaj foarte important îl reprezintă economiile financiare și timpul petrecut la locul de muncă.

- Cu cât este mai complexă tipul de sudură, cu atât este mai dificil să se realizeze tipul de construcție. În același timp, este posibil să se utilizeze părți turnate sau ștanțate, iar tipul de metal nu are o diferență deosebită, fie din aluminiu, fie din oțel.

- în sine echipamente de sudare astăzi este destul de accesibilă atât din punct de vedere al prețului, cât și din perspectiva posibilității de cumpărare. În acest caz, atunci când selectați tehnologia potrivită, puteți avea o rată ridicată de performanță.

- Dacă doriți, există întotdeauna posibilitatea de a crea un tip de linie de producție.

- Dacă există o dorință și o oportunitate, puteți crea un design folosind materiale non-standard: metale ultra-pure, aluminiu sau aliaje de oțel etc.

- Dacă devine necesar să lucrați cu piese mici, sudarea nu va interfera cu aceasta. Se aplică pentru ei.

- Lucrările de sudură sunt, de asemenea, utilizate în scopul reparării. Acest lucru vă permite să readuceți repede mecanismele și echipamentele la "viață".

- Dacă, atunci puteți fi siguri că toate articulațiile vor avea o strânsă tensiune. Din toate căile de conectare a elementelor, numai sudarea are cea mai mare rată a acestei caracteristici.

Puncte suplimentare

Dar pentru ca toate lucrările să fie realizate calitativ și la un nivel adecvat, este important să se respecte toate cerințele pentru tehnologia de producție a structurilor metalice.

Echipamentul selectat corespunzător și componentele sale vor asigura cusături de înaltă calitate. În caz contrar, nu numai conexiunile, ci întreaga structură terminată poate avea un aspect nereprezentabil.

Mai presus de toate, cusăturile greșite amenință apariția unor situații neplăcute: se pot rupe, izbucni, crăpa. Iar acest lucru va duce, la rândul său, la lucrări de reparații suplimentare. Și este bine ca nimeni să nu fie rănit de un astfel de "defect", dar se poate întâmpla contrariul.

De aceea, înainte de a efectua sudura independentă, este mai bine să consultați această problemă cu specialiștii corespunzători.

Calitatea sudurii afectează în mod direct fiabilitatea întregului element, acest lucru fiind important în special pentru piesele care se confruntă cu încărcături crescute sau purtătoare. Prin urmare, pentru controlul calității, după lucrul principal, se efectuează o inspecție pentru a identifica defectele. Există multe metode de diagnostic care sunt împărțite în

- distruge

- non-distructive.

Primul presupune un efect mecanic sau alt efect asupra sudurii, pentru a identifica erorile sale. În același timp, o parte sau toată secțiunea sudată își pierde proprietățile structurale.

Din acest motiv, metodele de testare nedistructive sunt considerate mai populare și mai adecvate. suduri, pe care o considerăm în continuare.

În prezent, se disting următoarele metode nedistructive:

- examinare externă;

- metoda radiațiilor;

- cercetări magnetice;

- metoda ultrasonică;

- metoda capilară;

- controlul permeabilității.

Inspecție vizuală

Orice control al calității îmbinărilor sudate începe cu o inspecție externă simplă. Acest lucru este suficient pentru a identifica atât lacune externe, cât și interne, plus nu este necesar să se utilizeze echipamente de testare nedistructive. De exemplu, o altă înălțime a cusăturii poate indica o penetrare incompletă în diferite zone. Înainte de inspecție, cusăturile sunt curățate de contaminare avansată tehnologic, și anume zgură, scală și stropi de metal.

Inspecția vizuală a sudurii

Pentru ca defectele minore să fie mai vizibile, suprafața este tratată cu o soluție alcoolică și apoi cu o soluție de acid azotic 10%. După această procedură, suprafața va deveni plictisitoare și va arăta porii și fisurile.

Principalul lucru nu este să uitați să curățați acidul cu alcool după depanare.

Inspecție - aceasta este principala modalitate de a identifica variațiile geometrice, cum ar fi - porii, crăpăturile, curgerile, tăieturile. Acest element poate fi testat mai calitativ cu ajutorul unor dispozitive suplimentare.

Pentru a face acest lucru, este mai bine să utilizați o lupă, precum și o iluminare mai bună, de preferință cu o sursă de lumină mobilă. O lupă vă permite să detectați fisuri și pori ascunse ochiului, precum și să vă urmăriți calea. Pentru a controla lățimea rolelor, puteți utiliza dispozitive de măsurare, cum ar fi o riglă sau o etrier.

Instrumente pentru controlul vizual al măsurării

Detectarea defectelor de radiație

Metoda de control radiografic a îmbinărilor sudate există în două variante:

- raze X;

- radiații gamma.

Cea mai simplă modalitate de a identifica erorile sudurii este iluminarea produsului cu raze X. Ei au capacitatea de a penetra obiecte metalice, în timp ce acționează pe film. Astfel, imaginea rezultată este o hartă directă a majorității defectelor. Folosind raze penetrante, ele dezvăluie incluziuni de zgură, pori de gaz, vărsări de margini, arsuri și alte goluri.

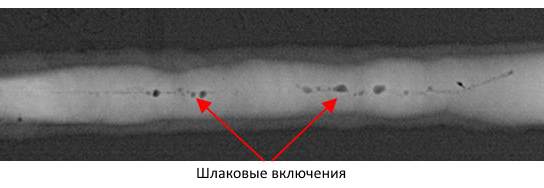

Includerea zgurei pe raze X

Înainte de a începe lucrul, zona de studiu și planul de bază trebuie curățate corespunzător. Pentru a face acest lucru, îndepărtați zgura, pulverizarea, scara și alte defecte. De asemenea, înainte de translucență, se efectuează o inspecție obligatorie și ar trebui eliminată dacă sunt detectate zone de calitate scăzută.

Este interzisă începerea scanării prin prezența defectelor externe, deoarece procedura este concepută pentru a diagnostica și detecta defectele ascunse.

La depistarea erorilor, decizia privind admiterea sau modificarea unei părți specifice revine documentației de reglementare. Regulile și instrucțiunile stabilite permit determinarea apariției erorilor în normele stabilite pentru acest produs.

Pentru procedura, tubul de raze X este poziționat astfel încât fasciculul să cadă pe cusătura la un unghi drept. Pe partea cealaltă a produsului se află o casetă cu film de raze X. Deoarece defectele existente au o influență mai redusă asupra permeabilității razelor X, ele vor fi vizibile ca zone mai întunecate pe film. Testarea radiografică durează în funcție de: - calitatea filmului, grosimea și focalizarea. După ce apare filmul și puteți vedea rezultatul sudurii.

Când controlul radiografic nu dezvăluie:

- orice discontinuități și incluziuni cu o dimensiune în direcția razelor X mai mică decât dublul sensibilității de control;

- neprovara și fisuri, a căror plan de dezvăluire nu coincide cu direcția de transmisie;

- orice discontinuități și incluziuni, dacă imaginile lor în imagini coincid cu imaginile unor părți străine, unghiuri acute sau picături ascuțite în fisurile metalului translucid.

Gama radiației pe principiul funcționării este practic aceeași cu cea a radiației X. Acestea sunt raze radioactive capabile să penetreze metalul și să reacționeze la neregularitățile sale. În acest fel, inspectez între 10 și 25% din toate cusăturile, dacă designul este responsabil, apoi toate cusăturile.

Ca sursă de radiație utilizând diferite elemente chimice care sunt potrivite pentru anumite metale:

- Cobalt - 60 (oțel, fontă, cupru, bronz și alamă de până la 25 cm grosime), datorită penetrării dure, elementul este potrivit pentru majoritatea oțelurilor și pentru grosimi mari;

- Cesiu - 137 (oțel de până la 10 cm);

- Iridium-192 (oțel de până la 5 cm, aluminiu până la 10 cm);

- Thulium-170 (oțel și aluminiu până la 20 cm).

Cu o scădere a permeabilității, tipul de aliaje și grosimea lor scad, dar în același timp, calitatea medie a imaginii rămâne și face posibilă determinarea defectelor principale.

Aparat portabil de radiografie MART-250

Spre deosebire de raze X, razele gamma au mai multe avantaje:

- izotopii rămân operabile pentru o lungă perioadă de timp;

- echipament mai usor;

- posibilitatea de depanare a nodurilor complexe;

- permeabilitatea crescută a razelor;

Este important! Ambele tipuri de radiații sunt extrem de periculoase pentru oameni. De aceea, accesul la muncă poate fi numai pentru angajații special instruiți, îmbrăcați într-un set complet de echipament de protecție. Locația și funcționarea echipamentului de penetrare ar trebui, de asemenea, protejate. În acest scop, se folosesc plăci, ecrane și alte mijloace.

Detectarea defectelor magnetice

Acest control al îmbinărilor sudate se bazează pe proprietatea liniilor de câmp magnetic care reacționează la modificările grosimii metalului. Prin fixarea unor astfel de abateri cu dispozitive speciale, este posibil să se găsească erori în grosime și în partea superioară a aliajelor cu o precizie ridicată.

În prezent există trei variații ale metodei:

- pulbere magnetică;

- inducție magnetică;

- grafică magnetică

Pulberea este că pe suprafață se aplică o pulbere sau o emulsie uscată, care depășește articulația cusăturii, apoi aliajul este magnetizat și se determină inexactități. Dacă se ia "metoda uscată", atunci oxidul de fier sau oxizii acționează ca o pulbere. Produsul este magnetizat printr-un electromagnet, un solenoid sau prin aplicarea curentului asupra produsului. După ce atingeți ușor cu un ciocan, dați pulberea

posibilitatea de a vă lua poziția. Excedentul este îndepărtat printr-un curent de aer și apoi defectele sunt fixate. Ultimul pas este degaussing.

În metoda umedă, pulberea magnetică este amestecată cu kerosen sau cu ulei special. Suspensia rezultată este aplicată pe cusătura, mobilitatea, dispersia sau acumularea de identificatori direcți de erori praf.

Detector de defecțiune magnetică

Prin metoda de inducție, toate datele sunt înregistrate de bobina de inducție. Dispozitive speciale - detectoare de defecte, dispersie magnetică înregistrată în metale cu grosimea de până la 25 mm.

Grafic este fixarea fluxului magnetic pe o bandă specială. Acesta este atașat de-a lungul cusăturii, iar abaterile sunt determinate pe ecranul tubului catodic.

Metodele magnetice sunt adecvate exclusiv pentru aliaje feromagnetice, alte metale nu pot fi investigate în acest mod.

Metoda de control ultrasonic

Împreună cu metoda anterioară, detectarea defectelor ultrasonice face posibilă fixarea abaterilor rezultate din reflectarea undelor de la limitele mediilor cu proprietăți diferite.

Sursa de ultrasunete trimite un semnal care se reflectă la atingerea capătului aliajului. Dacă semnalul întâlnește un defect pe calea sa, acest lucru se reflectă pe val, care, la rândul său, este fixat de dispozitiv. Defectele diferite au propriile lor reflecții, prin urmare, este ușor de determinat natura defectului.

Detector defect ultrasonic

Dintre metodele deja descrise, acest lucru este considerat cel mai convenabil de utilizat. Acest lucru se datorează capacității de a identifica defectul atât la suprafață, cât și la adâncimea metalului. De asemenea, metoda nu are restricții atât de stricte ca magnetice. Există un număr de metale cu granule mari, cum ar fi fonta, care nu sunt supuse ultrasunetelor, dar pentru toate celelalte aliaje, puteți controla cu ușurință calitatea sudării.

Există un alt dezavantaj - complexitatea decodificării datelor. Din păcate, detectorii de defecțiuni furnizează utilizatorului date foarte specifice care ar trebui să fie decriptate. Fără pregătire preliminară, este practic imposibil să faceți acest lucru, prin urmare, pentru lucrări este nevoie de un specialist instruit.

Inspectarea capilară

Această metodă se bazează pe proprietățile lichidelor cu tensiune superficială superficială. Astfel de lichide nu se deplasează în picături mari într-un singur loc și tind să se scurgă, dar în același timp pot să umple cele mai mici caneluri și găuri. Defectele de suprafață și, în cazuri rare, prin canale sunt determinate într-un mod similar.

Inspectarea capilară

O soluție specială este aplicată la cusătura, care umple instantaneu toate canelurile, porii și alte defecte minore. Apoi inspectarea cusăturii poate detecta defectele majore. Pentru mai multă comoditate, vopseaua de lichid lichid, adăugați aditivi fluorescenți și alți aditivi de colorare.

Permeabilitatea controlului calității sudării

Metoda este o continuare logică a capilarului. Ideea de bază este că, folosind lichide cu proprietăți profunde de penetrare, este posibil să se determine prin șanțuri de cusătură.

Pentru a face acest lucru, luați o kerosenă simplă, așezată pe o parte a cusăturii, iar pe celelalte pete umede fixe, semnalizând canalele prinse. Printre aceste neajunsuri merită remarcată necesitatea de a curăța temeinic suprafața și de a menține precizia în toate etapele, pentru a evita contaminarea accidentală a părții opuse a sudurii.

concluzie

Sudarea și controlul calității îmbinărilor sudate ale structurilor metalice sunt părți inseparabile ale unui singur proces. Nu contează dacă lucrul se face acasă sau la locul de muncă, produsul nu poate continua să existe fără testarea adecvată a rezistenței. Metodele descrise mai sus vor permite verificarea calității îmbinărilor sudate fără a distruge cusătura.

Agenția de Educație Federală

Sucursala instituției educaționale de stat a învățământului superior superior

"Institutul de Energie din Moscova (Universitatea Tehnică)" din Smolensk

Departamentul de Inginerie Alimentară

Rezumat al teoriei materialelor de construcții

pe subiect

Controlul calității prin sudură

Grupa: PI-06

Conferențiar: Danilenko E.A.

Student: A. Potochkina

Smolensk

păstrare

Conform GOST 15467-79 calitatea produsului este un set de proprietăți ale produsului care determină capacitatea sa de a satisface anumite nevoi în conformitate cu scopul său. Calitatea produselor sudate depinde de conformitatea materialului cu condițiile tehnice, starea echipamentului și a echipamentului, corectitudinea și nivelul de dezvoltare a documentației procesului, conformitatea cu disciplina tehnologică și calificarea lucrătorilor. Pentru a asigura proprietățile tehnice și operaționale ridicate ale produselor este posibilă numai în condițiile unei performanțe exacte a proceselor tehnologice și a stabilității lor. Un rol special îl joacă aici diferitele metode de control obiectiv atât al proceselor de producție, cât și al produselor finite. Prin organizarea corespunzătoare a procesului de control ar trebui să fie o parte integrantă a acestuia. Detectarea defectelor servește ca un semnal nu numai pentru respingerea produselor, ci și pentru ajustarea operațională a tehnologiei.

În procesul de formare a unei îmbinări sudate în metalul de sudură din zona afectată de căldură pot apărea defecte, adică abateri de la standardele și cerințele stabilite, ceea ce duce la o scădere a rezistenței, fiabilității operaționale, preciziei și, de asemenea, o deteriorare a aspectului produsului.

Defectele sudurilor sunt rezultatul unei selecții necorespunzătoare sau a unei întreruperi a procesului, utilizarea materialelor de sudură de calitate scăzută și calificările reduse ale sudorului. Defectele îmbinărilor sudate sunt clasificate pe motive de apariție și localizarea lor.

Se disting următoarele tipuri de defecte ale articulațiilor sudate: influx; subcotat; lipsa penetrării; crăpături și pori exterioare; crăpături și pori interne; lipsa internă de penetrare; zgură.

1. Defectele îmbinărilor sudate și cauzele lor

Defectele îmbinărilor sudate se disting prin cauzele apariției și localizarea acestora. În funcție de cauzele apariției lor, ele pot fi împărțite în două grupuri. Primul grup include defecte asociate cu fenomenele metalurgice și termice care apar în timpul formării, formării și cristalizării bazinului sudat și răcirii îmbinării sudate: fisuri calde și reci din metalul sudat și zona afectată de căldură, pori, incluziuni ale zgurii, schimbări adverse în proprietățile metalului de sudură și zone afectate de căldură. Al doilea grup de defecte, denumite defecte de formare a sudurii, include defecte, ale căror origine se datorează în principal eșecului de sudare, pregătirii și asamblării necorespunzătoare a elementelor structurale pentru sudură, defecțiunilor echipamentelor, neglijenței și calificării reduse a sudorului și a altor tulburări de proces. Defectele acestui grup includ inconsecvența cusăturilor cu dimensiunile calculate, lipsa penetrării, tăieturile, arsurile, influxurile, craterele care nu sunt furnizate etc.

Defectele după locație sunt împărțite în exterior și intern. Cele externe includ: încălcarea dimensiunilor și formei cusăturii stabilite, pătrunderea incompletă, tăierea zonei de fuziune, oxidarea suprafeței, arsură, influx, porii de suprafață, craterele și crăpăturile necurate pe suprafața cusăturii. Defectele interne includ următoarele: porii interne, incluziuni nemetalice, lipsa penetrării și fisurile interne. Încălcarea dimensiunilor și a formei cusăturii stabilite este exprimată în dimensiunea incompletă a lățimii și înălțimii cusăturii, a armării excesive și a tranzițiilor abrupte de la metalul de bază la sudură. Aceste defecte la manuale de sudura sunt rezultatul abilităților necalificate de sudori, pregătirea slabă a marginilor de sudură, selectarea incorectă a curentului de sudură, calitatea slabă a ansamblului pentru sudare. Defectele în forma cusăturii pot fi rezultatul fluctuațiilor de tensiune din rețea.

Tipurile de defecte sunt prezentate în Fig. 1. Defectele în forma și mărimea sudurilor sunt lățimea și înălțimea lor incomplete, neuniforme, tuberozitatea, șeile, talpa etc.

Aceste defecte reduc rezistența și diminuează aspectul cusăturii. Motivele pentru apariția lor în metodele de sudare mecanizate sunt fluctuațiile de tensiune în rețea, alunecarea sârmei în rolele de alimentare, viteza de sudare neuniformă din cauza backlash-urilor în mecanismul de mișcare al mașinii de sudură, unghiul greșit al electrodului, scurgeri de metal lichid în goluri, inegalitatea pe lungimea îmbinării și t n. Defectele în forma și mărimea cusăturilor indică indirect posibilitatea formării defecte interne în cusătură.

sagging formată ca urmare a fluxului de metal lichid pe suprafața metalului de bază rece, fără a se uni cu acesta. Ele pot fi locale - sub formă de picături individuale congelate, și au, de asemenea, o lungime considerabilă de-a lungul cusăturii. Cel mai adesea, sfoara se formează atunci când se realizează suduri orizontale pe un plan vertical. Motivele pentru formarea ruperii sunt un curent de sudare mare, un arc prea lung, o înclinație necorespunzătoare a electrodului și un unghi mare de înclinare a produsului când se face sudura în jos. Atunci când se realizează cusături inelare, cârligele se formează cu deplasarea insuficientă sau excesivă a electrodului de la zenit. În locurile de sagging, lipsa de penetrare, fisuri etc. poate fi adesea detectată.

subtăiată ele sunt niște goluri alungite (caneluri) formate în metalul de bază de-a lungul marginii cusăturii. Acestea rezultă dintr-un mare curent de sudură și un arc lung. Cauza principală a subcotării atunci când se realizează cusături de colț este deplasarea electrodului în direcția peretelui vertical. Acest lucru determină o încălzire semnificativă a metalului peretelui vertical și scurgerea sa atunci când este topită pe un perete orizontal. Loviții conduc la o slăbire a secțiunii transversale a îmbinării sudate și la concentrația de tensiuni în ea, ceea ce poate cauza distrugerea.

Burnout - Acestea sunt prin găuri în cusătura formată ca rezultat al scurgerii unei părți din metalul băii. Motivele pentru formarea lor pot fi un decalaj mare între muchiile sudate, marginile insuficiente ale marginilor, curentul excesiv de sudare, viteza de sudare insuficientă. Cele mai des arsuri se formează în timpul sudării. metal subțire și care efectuează prima trecere a cusăturii laminate. Arsurile pot fi formate, de asemenea, ca urmare a unei garnituri de sudură pretensionate insuficient de strânse sau a unei perne de flux.

lipsa de penetrare ei numesc non-fuziune locală a marginilor metalului de bază sau non-fuziune între ele de role separate în timpul sudării cu mai multe straturi. Scurgerile reduc secțiunea transversală a cusăturii și provoacă o concentrație de solicitări în articulație, care poate reduce dramatic puterea structurală. Motivele pentru lipsa penetrării sunt curățarea slabă a metalului de la scară, rugină și murdărie, clearance-ul mic în timpul asamblării, grosimea mare, unghiul înclinat scăzut, curentul de sudare insuficient, viteza mare de sudură, deplasarea electrodului din centrul îmbinării. Scurgerile deasupra valorii admise trebuie eliminate și sudarea ulterioară.

fisuri , precum și lipsa de penetrare, sunt cele mai periculoase defecte ale sudurilor. Ele pot apărea atât în cusătura însăși, cât și în zona afectată de căldură și pot fi situate de-a lungul sau de-a lungul cusăturii. În crack-uri de dimensiuni pot fi macro- și microscopice. Formarea fisurilor este afectată de creșterea conținutului de carbon, precum și de impuritățile de sulf și fosfor.

Includerea zgurei care sunt incluziuni de zgură în cusătura, sunt formate ca urmare a unei curățiri necorespunzătoare a marginilor părților și suprafeței cablu de sudură din oxizi și poluare. Acestea apar atunci când sudarea cu un arc lung, un curent de sudare insuficient și o viteză de sudură excesiv de mare, iar în timpul sudării cu mai multe straturi, curățarea insuficientă a zgurii de la straturile anterioare. Includerea zgurei slăbește secțiunea transversală a cusăturii și rezistența acesteia.

nemetalic incluziunile se formează la sudarea micului curent de sudare, atunci când utilizați electrozi de calitate slabă, sârmă de sudură, flux, muchii murdare și curățarea slabă a sudurii de zgură în timpul sudării multistrat. Atunci când modul de sudare este ales incorect, zgurile și oxizii nu au timp să se ridice la suprafață și să rămână în metalul de sudură sub formă de incluziuni nemetalice. Fragmentele, externe și interne, sunt defecte periculoase și inacceptabile în suduri. Ele se formează datorită stresului care apare în metal, datorită încălzirii, răcirii și contracției inegale.

Oțelurile cu conținut ridicat de carbon și aliate sunt întărite după sudare la răcire, ca urmare a formării fisurilor. Cauza fisurilor a crescut conținutul în oțel impurități nocive (sulf și fosfor).

Porii de gaz apar în suduri atunci când se îndepărtează insuficient gazele în timpul cristalizării metalului de sudură. Cauzele porilor sunt conținutul ridicat de carbon în sudarea oțelului, zgârierea marginilor, utilizarea fluxurilor umede, gazele de protecție, viteza mare de sudare, alegerea greșită a sârmei de umplere. Porii pot fi localizați în cusături în grupuri separate, sub formă de lanțuri sau goluri unice. Uneori ajung la suprafața cusăturii sub formă de depresiuni în formă de pâlnie, formând așa-numitele fistule. Poorii slăbesc, de asemenea, secțiunea transversală a cusăturii și forța acesteia, prin porii conducând la o încălcare a etanșeității articulațiilor.

Suprafață și internă por apar datorită pătrunderii gazelor (hidrogen, azot, dioxid de carbon etc.) în metalul de sudură, format în timpul sudării. Hidrogenul este format din componente de acoperire cu umezeală, ulei și electrod. Azotul intră în metalul de sudură din aerul atmosferic, cu o protecție insuficientă a calității metalului de sticlă topit. Monoxidul de carbon este format în timpul procesului de sudare a oțelului atunci când carbonul conținut în metal arde. Dacă oțelul care urmează să fie sudat și electrozii au un conținut ridicat de carbon, atunci cu o lipsă de deoxidanți în baia de sudură și cu o viteză mare de sudare, monoxidul de carbon nu are timp să iasă și să rămână în metalul de sudură.

Astfel, porozitatea este rezultatul unei pregătiri necorespunzătoare a marginilor sudate (poluare, rugină, uleioasă), utilizarea electrozilor acoperiți cu apă umedă, fluxul umed, lipsa deoxidantelor, viteze mari de sudură.

Microstructura cusăturii și a zonei afectate de căldură determină în mare măsură proprietățile îmbinărilor sudate și caracterizează calitatea acestora.

Defectele microstructurii includ următoarele: conținut crescut de oxizi și diverse incluziuni nemetalice, micropore și microcrădare, granule grosiere, supraîncălzire, arsuri metalice etc. Supraîncălzirea este caracterizată prin coarnerea excesivă a grâului și prin coarnerea structurii metalice. Arderea este mai periculoasă - prezența boabelor cu granițe oxidate în structura metalică. Un astfel de metal a crescut fragilitatea și nu poate fi corectat. Cauza arderii este protecția slabă a bazinului de sudură în timpul sudării, precum și sudarea la o intensitate extrem de ridicată.

2. Metode de control al îmbinărilor sudate. Metode nedistructive de control

Structurile sudate sunt controlate în toate etapele fabricării lor. În plus, dispozitivele și echipamentele sunt verificate sistematic. La controlul preliminar, materialele principale și cele auxiliare sunt verificate, respectându-se condițiile de desen și condițiile tehnice.

Momentul cel mai important este controlul actual al performanțelor de sudare. Organizarea controlului sudurii poate fi efectuată în două direcții: controlul procesului de sudare sau al produselor rezultate.

În funcție de faptul dacă integritatea îmbinării sudate este încălcată sau nu este controlată, există metode de control nedistructive și distructive.

Metodele nedistructive de control al calității îmbinărilor sudate includ inspecția externă, monitorizarea impermeabilității (sau a etanșeității) structurilor, monitorizarea detectării defectelor care ajung la suprafață, monitorizarea defectelor ascunse și interne.

Într-o serie de industrii, testarea nedistructivă a îmbinărilor sudate a fost izolată într-un proces tehnologic independent, deoarece în majoritatea cazurilor intensitatea forței de muncă a controlului este comparabilă cu intensitatea forței de muncă a procesului de sudare. Costul controlului în fabricarea unui număr de structuri depășește costul sudurii, iar costul operațiunilor de control poate ajunge la 25-35% din costul total al structurii. Acest lucru se datorează în primul rând faptului că nivelul mecanizării și automatizării lucrărilor de sudură este destul de ridicat (~ 35-40%), în timp ce ponderea testelor nedistructive automate este nesemnificativă (1-2%).

Inspecția externă și măsurătorile sudurilor - cele mai simple și răspândite metode de control al calității. Acestea sunt primele operațiuni de control pentru acceptarea unității sudate sau a produsului. Toate tipurile de suduri sunt supuse acestui tip de control, indiferent de modul în care sunt testate în viitor.

Examinarea externă a sudurilor relevă defecte externe: lipsa penetrării, nodulii, tăieturile, fisurile externe și porii, deplasarea muchiilor sudate ale pieselor etc. Inspecția vizuală se realizează atât cu ochiul liber, cât și cu o lupă cu o mărire de până la 10 ori.

Măsurătorile sudurilor permit evaluarea calității unei îmbinări sudate: o secțiune transversală insuficientă a unei suduri reduce rezistența acesteia, iar prea mare crește solicitările și solicitările interne. Dimensiunile transversale ale cusăturii finite sunt verificate prin parametrii săi, în funcție de tipul conexiunii. La cusătură se verifică lățimea, înălțimea, dimensiunea umflării de pe marginea rădăcinii cusăturii, în colț - măsurați piciorul. Parametrii măsurați trebuie să respecte specificațiile sau GOST. Dimensiunile sudurilor sunt controlate de obicei prin instrumente de măsurare sau șabloane speciale.

Examinarea externă și măsurătorile sudurilor nu oferă posibilitatea de a judeca în final calitatea sudării. Ele stabilesc doar defecte externe de sudură și le permit să identifice zonele lor suspecte, care pot fi verificate în mod mai precis.

Controlați etanșeitatea sudurilor și îmbinărilor. Sudurile și îmbinările unui număr de produse și structuri trebuie să îndeplinească cerințele de impermeabilitate (etanșeitate) pentru diverse lichide și gaze. Având în vedere acest lucru, în multe structuri sudate (containere, conducte, echipament chimic etc.), sudurile sunt supuse controlului de etanșeitate. Acest tip de control se efectuează după instalare sau fabricare. Defectele detectate prin examinarea externă sunt eliminate înainte de testare. Etanșeitatea sudurilor este controlată prin următoarele metode: capilar (kerosen), chimic (amoniac), bule (presiune hidraulică sau hidraulică), detectori de vid sau de gaze-scurgeri electrice.

Dezvoltarea și implementarea unui program special pentru implementarea programului sudare mijloace moderne și metode de testare nedistructivă (emisii acustice, holografie, tomografie etc.). Testele nedistructive tradiționale vor fi dezvoltate în continuare. Astfel de metode includ detectarea radiațiilor, ultrasunetelor, defectelor magnetice și capilare, precum și testarea scurgerilor produselor.

Controlul pe bază de cherosen Se bazează pe fenomenul fizic al capilarității, care constă în capacitatea kerosenului de a se ridica de-a lungul canalelor capilare - prin pori și fisuri. În timpul testului, sudurile sunt acoperite cu o soluție apoasă de cretă pe o parte mai accesibilă pentru inspecția și detectarea defectelor. După uscarea suprafeței vopsite pe partea din spate, cusătura este umezită abundent cu kerosen. Combinările libere sunt detectate prin prezența unor urme de kerosen perforat pe stratul de cretă. Apariția petelor individuale indică pori și fistule, benzi - prin fisuri și suduri incomplete în cusătura. Datorită puterii mari de penetrare a kerosenului, sunt detectate defecte cu o dimensiune transversală de 0,1 mm sau mai puțin.

Controlul amoniacului pe baza modificării culorii unor indicatori (soluție de fenolftaleină, nitrat de acid mercuric) sub influența alcalinilor. Se utilizează gaz amoniacal ca reactiv de control. Atunci când se testează pe o parte a benzii de hârtie cu coajă de cusătură umezită cu soluție de indicator 5% și pe cealaltă parte a cusăturii se tratează cu un amestec de amoniac și aer. Amoniacul, care penetrează prin scurgerea sudurii, culorizează indicatorul în locurile de apariție a defectelor.

Controlul presiunii aerului (aer comprimat sau alte gaze) expune vase sub presiune și conducte, precum și rezervoare, cisterne etc. Această încercare este efectuată pentru a verifica etanșeitatea totală a produsului sudat. Produsele de dimensiuni mici sunt complet scufundate într-o baie de apă, după care aerul comprimat este alimentat sub presiune cu 10-20% mai mare decât cel de lucru. După aplicarea presiunii interne asupra cusăturilor de sudură, structurile mari sunt acoperite cu un indicator de spumă (de obicei o soluție de săpun). Prezența scurgerilor în cusături este evaluată prin apariția bulelor de aer. Când se testează cu aer comprimat (gaze), trebuie respectate măsurile de siguranță.

Control hidraulic al presiunii utilizate în verificarea rezistenței și densității diferitelor vase, cazane, conducte de abur, apă și gaze și altele structuri sudatelucrează sub presiune. Înainte de testare, produsul sudat este complet etanșat cu dopuri impermeabile. Cusăturile sudate de pe suprafața exterioară sunt uscate bine prin suflare a aerului. Apoi, produsul este umplut cu apă sub presiune, 1,5 - 2 ori mai mare decât cea de lucru și păstrată pentru o perioadă de timp specificată. Locurile defecte sunt determinate de manifestarea scurgerilor, picăturilor sau umezelii suprafeței cusăturilor.

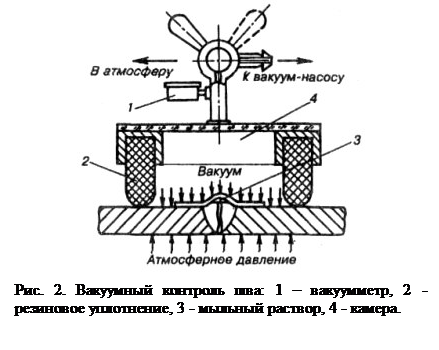

Controlul vidului sub rezerva sudurilor care nu pot fi testate cu kerosen, aer sau apă și care pot fi accesate numai dintr-o parte. Se utilizează pe scară largă la verificarea sudurilor de fundul rezervorului, a suporturilor de gaz și a altor structuri de tablă. Esența metodei constă în crearea unui vid pe o parte a secțiunii controlate a sudurii și penetrarea aerului de înregistrare prin scurgerile de pe aceeași parte a sudurii. Controlul se efectuează cu ajutorul unei camere de vid portabile, instalată pe partea cea mai accesibilă a îmbinării sudate, umezită anterior cu o soluție de săpun (figura 2).

În funcție de forma produsului controlat și de tipul conexiunii, pot fi utilizate camere de vid plate, unghiulare și sferice. Pentru a crea un vid folosesc pompe speciale de vid.

Control fluorescent și control vopsea numită și detectarea defectelor capilare, se realizează cu ajutorul lichidelor speciale care se aplică pe suprafața controlată a produsului. Aceste lichide cu capacitate mare de udare, penetrează în cele mai mici defecte de suprafață - fisuri, pori, lipsa penetrării. Controlul fluorescenței se bazează pe proprietatea anumitor substanțe care strălucesc sub acțiunea radiației ultraviolete. Înainte de a controla suprafața cusăturii și a zonei afectate de căldură, acestea sunt curățate de zgură și murdărie, se aplică un strat de lichid de penetrare, care este apoi îndepărtat și produsul este uscat. Pentru a detecta defectele, suprafața este iradiată cu radiații ultraviolete - în locurile de defecte, urme de lichid sunt detectate prin luminescență.

Controlul vopselei constă în faptul că un lichid de umectare este aplicat pe suprafața curată a îmbinării sudate, care, sub acțiunea forțelor capilare, pătrunde în cavitatea defectelor. După îndepărtarea sa, vopseaua albă se aplică pe suprafața cusăturii. Straturile de scurgere a lichidului indică localizarea defectelor.

Control prin detectoare de scurgeri de gaze-electrice și utilizate pentru testarea structurilor sudate critice, deoarece detectoarele de scurgere sunt destul de complicate și costisitoare. Ei folosesc heliul ca indicator de gaz. Având o putere mare de penetrare, este capabil să treacă prin cele mai mici discontinuități din metal și este înregistrat de un detector de scurgeri. În procesul de control, sudura este suflată sau volumul intern al produsului este umplut cu un amestec de indicator de gaz cu aer. Gazul care penetrează prin scurgeri este prins de sonda și analizat într-un detector de scurgeri.

Pentru a detecta defectele interne ascunse folosind următoarele metode de control.

Metode de control magnetic bazată pe detectarea câmpurilor de dispersie magnetică formate în locurile de defecte în timpul magnetizării produselor controlate. Produsul este magnetizat prin închiderea miezului electromagnetului sau prin plasarea acestuia în interiorul solenoidului. De asemenea, fluxul magnetic necesar poate fi creat prin trecerea unui curent prin rasucirile (3 la 6 rotații) ale sârmei de sudură înfășurate pe piesa de testare. În funcție de metoda de detectare a fluxurilor de dispersie, se disting următoarele metode de control magnetic: metoda pulberii magnetice, inducție și magnetică. În metoda pulberii magnetice, pe suprafața compusului magnetizat se aplică o pulbere magnetică (scară, pilitură de fier) într-o formă uscată (metoda uscată) sau o suspensie de pulbere magnetică într-un lichid (kerosen, soluție de săpun, apă umedă). Deasupra locului defectului vor fi acumulate grupuri de pulberi sub forma unui spectru magnetic orientat corect. Pentru a facilita mobilitatea produsului pulverulent ușor. Cu ajutorul pulberii magnetice, acestea dezvăluie fisuri care sunt invizibile cu ochiul liber, fisuri interne la o adâncime de cel mult 15 mm, separare de metal, precum și pori mari, incluziuni și zgură, incluziuni la o adâncime de maximum 3-5 mm. În metoda de inducție, fluxul magnetic din produs este indus de un electromagnet de curent alternativ. Defectele sunt detectate de un detector, într-o bobină din care, sub influența unui câmp vag, EMF este indus, provocând un semnal optic sau sonor pe indicator. Prin metoda magnetografică (fig.3), câmpul straios este fixat pe o bandă magnetică elastică, presată strâns pe suprafața articulației. Înregistrarea este reprodusă pe detectorul de defecțiuni magnetice. Ca rezultat al comparării compusului controlat cu standardul, se face concluzia cu privire la calitatea compusului.

Metodele de control al radiațiilor sunt metode de control fiabile și răspândite bazate pe capacitatea radiației X și a radiației gamma de a penetra metalul. Detectarea defectelor în metodele de radiație se bazează pe absorbția diferită a radiației X sau a radiației gamma prin secțiuni metalice cu defecte și fără defecte. Conexiunile sudate strălucesc cu dispozitive speciale. Pe o parte a cusăturii, o sursă de radiație este plasată la o anumită distanță de ea, iar pe partea opusă, o casetă cu film fotografic sensibil este presată strâns (figura 4). Când razele de scanare trec prin sudură și iradiază filmul. În locuri unde există pori, incluziuni de zgură, penetrare incompletă, crăpături mari, pete de culoare închisă se formează pe film. Tipul și mărimea defectelor se determină prin compararea filmului cu imaginile de referință. Sursele cu raze X sunt dispozitive speciale (RUP-150-1, RUP-120-5-1, etc.).

Radiațiile cu raze X recomandă identificarea defectelor în părțile cu o grosime de până la 60 mm. Împreună cu radiografia (expunerea la film), se utilizează și fluoroscopia, adică primind un semnal despre defectele de scanare a metalelor pe ecran cu un strat fluorescent. Defectele existente în acest caz sunt considerate pe ecran. Această metodă poate fi combinată cu dispozitivele de televiziune și controlul pentru a se desfășura la distanță.

Când compușii sudați sunt radiografi cu radiații gamma, sursa de radiație este izotopi radioactivi: cobalt-60, thulium-170, iridiu-192 etc. Ambulanța cu izotop radioactiv este plasată într-un container de plumb. Tehnologia pentru realizarea unei translucții este similară cu translucența cu raze X. Gama de radiații diferă de raze X într-o rigiditate mai mare și o lungime de undă mai scurtă, astfel încât să poată pătrunde în metal într-o profunzime mai mare. Vă permite să vedeți prin metal, cu o grosime de 300 mm. Dezavantajele difracției cu raze X a radiației gamma comparativ cu radiația X sunt sensibilitatea scăzută atunci când radiază un metal subțire (mai puțin de 50 mm), incapacitatea de a controla intensitatea radiației și riscul mai mare de radiații gamma atunci când manipulează neglijent dispozitivele gama.

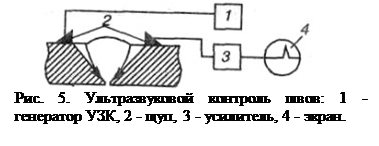

Controlul cu ultrasunete bazat pe capacitate undele ultrasonice pătrundeți metalul la o adâncime mai mare și reflectați din zonele defecte din acesta. În procesul de monitorizare, un fascicul de vibrații ultrasonice de la o placă vibrator-sonda (piezocrystal) este introdus într-o cusătura controlată. Când se întâlnește o zonă defectă, undele ultrasonice se reflectă din ea și sunt preluate de o altă placă de sonde, care transformă vibrațiile ultrasonice într-un semnal electric (Figura 5).

După amplificarea lor, aceste oscilații sunt alimentate pe ecranul tubului catodic al detectorului de defect, ceea ce indică prezența defectelor. Natura impulsurilor este determinată de lungimea defectelor și de adâncimea apariției acestora. Testarea cu ultrasunete poate fi efectuată cu acces unidirecțional la sudură fără îndepărtarea câștigului și pre-tratamentului suprafeței de sudură.

Testul cu ultrasunete are următoarele avantaje: sensibilitate ridicată (1-2%), care permite detectarea, măsurarea și localizarea defectelor cu o suprafață de 1-2 mm2; capacitate mare de penetrare a undelor ultrasonice, care permite controlul unor părți de grosime mare; capacitatea de a controla îmbinările sudate cu o abordare unilaterală; performanțe ridicate și lipsa echipamentelor voluminoase. Un dezavantaj semnificativ al testelor cu ultrasunete este dificultatea de a stabili tipul de defect. Această metodă este utilizată ca principal tip de control și, în prealabil, urmată de transmisia prin radiație x sau gamma a îmbinărilor sudate.

3. Metode de control cu distrugerea îmbinărilor sudate

Aceste metode de control al calității îmbinărilor sudate includ teste mecanice, studii metalografice, teste speciale pentru obținerea caracteristicilor îmbinărilor sudate. Aceste teste se efectuează pe probe sudate decupate din produs sau din racorduri de sudare specializate - mostre tehnologice, realizate în conformitate cu cerințele și tehnologia de sudare a produsului în condițiile corespunzătoare sudării produsului.

Scopul testului este de a: evalua rezistența și fiabilitatea îmbinărilor și structurilor sudate; evaluarea calității bazei și a metalului de umplutură; evaluarea corectitudinii tehnologiei selectate; evaluarea calificărilor sudorilor.

Proprietățile îmbinării sudate sunt comparate cu proprietățile metalului de bază. Rezultatele sunt considerate nesatisfăcătoare dacă nu îndeplinesc nivelul specificat.

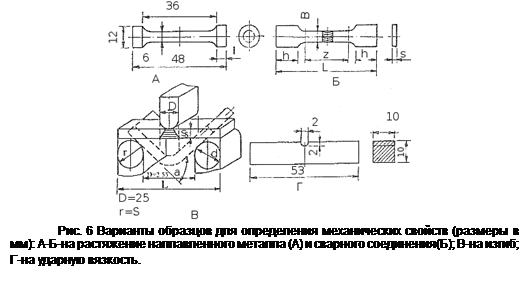

Încercările mecanice se efectuează în conformitate cu GOST 6996-66, care include următoarele tipuri de încercări pentru îmbinările sudate și metalul sudat: încercarea îmbinărilor sudate în general și a metalelor din diferite părți ale acesteia (metalul de sudură, zona afectată de căldură, metalul de bază) pentru întinderea statică, rezistenta la imbatranire, masurarea duritatii.

Eșantioanele de control pentru testele mecanice realizează dimensiuni și forme specifice.

Încercările statice de tracțiune determină rezistența îmbinărilor sudate. Testele de încovoiere statice determină plasticitatea articulației prin magnitudinea unghiului de îndoire înainte de formarea primei fisuri din zona întinsă. Încercările la încovoiere statică se efectuează pe eșantioane cu cusături longitudinale și transversale, cu cusătura de armătură demonstrată și spălată cu metalul de bază. Încercările de îndoire a loviturilor, precum și ruperea, determină duritatea îmbinării sudate. Conform rezultatelor determinării durității, se apreciază modificările structurale și gradul de întărire a metalului în timpul răcirii după sudare.

Sarcina principală a cercetării metalografice este de a stabili structura metalului și calitatea îmbinării sudate, pentru a identifica prezența și natura defectelor. Studiile metalografice includ metode macro și microstructurale pentru analiza metalelor.

Cu metoda macrostructurală studiați macrosecțiunile și fracturile metalului cu ochiul liber sau cu o lupă. Cercetările macroactive permit determinarea naturii și localizării defectelor vizibile în diferite zone ale îmbinărilor sudate.

Cu analiza microstructurală Structura metalului este investigată cu o mărire de 50-2000 de ori utilizând microscoape optice. Examinarea microscopică permite determinarea calității metalului, inclusiv detectarea arderii metalului, prezența oxizilor, contaminarea metalului de sudură cu incluziuni nemetalice, dimensiunea granulelor metalice, modificarea compoziției sale, fisurile microscopice, porii și alte defecte structurale. Metoda de fabricare a secțiunilor subțiri pentru studiile metalografice constă în tăierea probelor din îmbinările sudate, șlefuirea, lustruirea și gravarea suprafeței metalice cu ajutorul unor etanșanți speciali. Studiile metalografice sunt completate de măsurarea durității și, dacă este necesar, de analiza chimică a metalului îmbinărilor sudate. Testele speciale se efectuează în scopul obținerii caracteristicilor îmbinărilor sudate, ținând seama de condițiile de funcționare a structurilor sudate: determinarea rezistenței la coroziune a structurilor care funcționează în diferite medii corozive; rezistența la oboseală la încărcare ciclică; creep condiții temperaturi ridicate și altele

Aplicați și metode de control cu distrugerea produsului. În timpul acestor teste, se stabilește capacitatea structurilor de a rezista sarcinilor de proiectare specificate și se determină sarcini distructive, adică marja de siguranță reală. La testarea produselor cu distrugere, schema lor de încărcare trebuie să corespundă condițiilor de funcționare a produsului în timpul funcționării. Numărul de produse supuse testelor cu distrugere este stabilit în condițiile tehnice și depinde de gradul de responsabilitate al acestora, de sistemul de organizare a producției și de dezvoltarea tehnologică a structurii.

Metodele de control distructive includ metode de testare a probelor de control pentru a obține caracteristicile necesare ale unei îmbinări sudate.

Aceste metode pot fi utilizate atât pe eșantioane de control, cât și pe segmente tăiate din articulație. Ca urmare a metodelor de control distructive, ei verifică corectitudinea materialelor selectate, modurile și tehnologiile selectate, evaluează calificările sudorului.

Testele mecanice reprezintă una dintre principalele metode de testare distructivă. Potrivit datelor acestora, este posibil să se decidă conformitatea materialului de bază și a îmbinării sudate cu condițiile tehnice și alte standarde stabilite în industrie.

Testele mecanice includ:

- testarea îmbinării sudate în ansamblu, în diverse secțiuni (metal de sudura, metal de bază, zonă afectată de căldură) pentru tensiune statică (pe termen scurt);

- îndoire statică;

- încovoiere la impact (pe eșantioane cu crestături);

- rezistența la îmbătrânire mecanică;

- măsurarea durității metalului în diferite părți ale îmbinării sudate.

Eșantioanele de control pentru testarea mecanică sunt fabricate din același metal, prin aceeași metodă și prin același sudor ca și produsul principal.

În cazuri excepționale, eșantioanele de control se taie direct din elementul de testare. Variantele de eșantioane pentru determinarea proprietăților mecanice ale unei îmbinări sudate sunt prezentate în fig. 6.

Înălțime statică testați rezistența îmbinărilor sudate, rezistența la curgere, alungirea relativă și îngustarea relativă. Se efectuează o îndoire statică pentru a determina plasticitatea compusului prin mărimea unghiului de îndoire înainte de formarea primei fisuri în zona întinsă. Încercările la încovoiere statică se efectuează pe eșantioane cu cusături longitudinale și transversale, cu cusătura de armătură demonstrată și spălată cu metalul de bază.

Impactul îndoit - testul de determinare a durității îmbinării sudate. Rezultatele determinării durității pot fi evaluate pe baza caracteristicilor de rezistență, a modificărilor structurale ale metalului și a stabilității sudurilor împotriva fracturilor fragile. În funcție de specificații, produsul poate fi supus unei șocuri de șoc.

concluzie

Trebuie menționat faptul că printre metodele de inspecție enumerate nu există unul care să garanteze detectarea tuturor defectelor de sudură. Fiecare dintre aceste metode are propriile sale avantaje și dezavantaje. De exemplu, atunci când se utilizează metode de control al radiațiilor, acestea detectează în mod fiabil defecte de dimensiuni mici (0,1 mm și mai mult) și mult mai rău - non-fuziune, fisuri și neprovar tensionate (~ 35-40%). Metoda cu ultrasunete, dimpotrivă, este mai sensibilă la defectele plane și este ineficientă în structurile de monitorizare cu defecte sub formă de pori cu dimensiunea de 1 mm sau mai mică. Pentru a detecta defectele de suprafață, sunt utilizate metode de control capilar sau magnetic.

Practica arată că organizarea adecvată a proceselor de control, precum și aplicarea cu îndemânare a uneia sau a altei metode sau combinații de metode de control permit evaluarea calității îmbinărilor sudate cu fiabilitate ridicată.

Și pentru a elimina defectele în suduri, utilizați următoarele tehnici:

Incompletența cusăturilor este eliminată prin sudarea unui strat suplimentar de metal. În acest caz, suprafața care trebuie depozitată trebuie curățată temeinic până la o stralucire metalică cu o unealtă abrazivă sau cu o perie metalică. Armarea excesivă a cusăturii este eliminată cu o unealtă abrazivă sau cu dalta pneumatică. Scurgerile, craterele, porozitățile și incluziunile nemetalice sunt eliminate prin tăierea unei dalte pneumatice sau prin curățarea întregii zone defecte cu o unealtă abrazivă, urmată de sudare. Se folosește frecvent topirea zonei defecte cu un oxigen sau cu suprafață de tăiere tăierea cu arc. Pantalonii subtiri creeaza cusaturi subtiri. Nodulii sunt eliminați prin prelucrarea cu un instrument abraziv sau cu dalta pneumatică. Crăpăturile externe sunt eliminate prin tăiere și sudare ulterioară. Pentru a preveni răspândirea fisurilor la marginile găurilor de găurit. Tăierea crăpăturilor face daltă sau tăietor. Marginile de tăiere sunt curățate de zgură, stropi de metal, zgură și băuturi. Cusăturile cu fisuri interne se taie și se fierbe din nou. În prezența unei rețele de fisuri, zona defectă este tăiată și, în loc de sudare, se aplică un plasture.

Lista surselor utilizate

1. Defecte și controlul calității îmbinărilor sudate http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Controlul calității prin sudură http://www.elfplast.ru/welding/quality/

3. Controlul calității lucrărilor de sudură. Http: //www.biysk.ru/~zimin/00100/00085.html

4. Metode distructive de control al conexiunilor sudate http://www.techno-sv.ru/kontrol-svarki2.html