Sudarea cu ultrasunete a tipurilor de îmbinări de sudură din materiale plastice. Tehnologie de sudura cu ultrasunete. Cum se îmbină polimerii împreună

Vibrațiile cu ultrasunete sunt acum utilizate pe scară largă în diverse industrii și în studiul fenomenelor fizice. Stadiul actual al dezvoltării tehnologiei cu ultrasunete se caracterizează prin îmbunătățirea metodelor dezvoltate anterior și prin extinderea numărului de noi aplicații de testare cu ultrasunete.

Utilizarea industrială a UZK se dezvoltă în două direcții:

Criteriile de acceptare a sudării pot fi obținute din mai multe surse. Placa de sudare asigură de obicei dimensiunile sudurilor și, eventual, alte informații dimensionale, cum ar fi lungimea și locația sudurilor. Aceste cerințe privind dimensiunea sunt, de obicei, stabilite prin calcule de proiectare sau luate din structuri aprobate, despre care se știe că îndeplinesc cerințele de performanță ale îmbinării sudate.

Niveluri acceptabile și inacceptabile de probleme de continuitate cusătură de sudură atunci când este testat, este de obicei obținut din standardele și codurile de sudură. Standarde și coduri de sudură dezvoltate pentru multe tipuri de sudare. Este important să alegeți un standard de sudură destinat utilizării într-o anumită aplicație sau în industria în care sunteți implicat.

utilizarea undelor cu intensitate mică (oscilații cu consum redus de energie) (0,8 ÷ 12,0 MHz) ð pentru detectarea erorilor, măsurarea, alarmarea, automatizarea producției etc.

utilizarea de vibrații de energie înaltă (valuri de intensitate ridicată) pentru influența activă asupra substanțelor și a diferitelor procese tehnologice ð curățarea pieselor, sudarea metalelor și materialelor plastice, prelucrarea mecanică etc.

Încercarea de sudare necesită, de obicei, o mare parte a cunoștințelor unui inspector de sudură: cunoașterea suprafețelor de sudură, simbolurile de sudură, proiectarea sudurilor, procedurile de sudare, cerințele standardelor și codurile și metodele de testare, precum și eseurile, printre altele. Din acest motiv, multe standarde și coduri de sudură necesită ca un specialist în sudură să fie oficial calificat sau să aibă cunoștințele și experiența necesare pentru a efectua servicii de inspecție. Există un număr cursuri de formare sudare și mai multe programe internaționale de certificare a sudării.

Acesta este un program certificat de sudura. Certificarea ca inspector de sudura: de regulă, aceasta necesită o demonstrație a cunoștințelor unei persoane despre inspecția sudurii în timpul unei examinări. Pentru a aprecia pe deplin amploarea inspecției de sudură, este necesar să se studieze domeniile specifice ale metodelor de inspecție și ale aplicațiilor de inspecție a sudării. Următoarele subiecte au fost selectate pentru a oferi o descriere a inspecției de sudură.

Ecografia cu frecvență joasă și frecvența înaltă (MHz) a fost utilizată în tehnică de peste 60 de ani.

Vibrații ultrasonice de intensitate ridicată (mai mult de câteva W / cm2) și f= 18¸44 kHz este folosit pentru influența activă asupra substanțelor și proceselor tehnologice timp de aproximativ 40 de ani.

În tehnologia de sudare, ultrasunetele sunt utilizate în următoarele direcții:

Inspectarea și testarea pentru calificarea procedurii de sudură: tipurile de inspecție utilizate pentru aceste cerințe și modul în care acestea pot fi o parte importantă a întregului sistem de calitate a sudării. Inspecție vizuală: aceasta este, de obicei, metoda cea mai ușoară, cea mai puțin costisitoare și, probabil, dacă este făcută în mod corect, este mai economic să verificați sudarea pentru multe aplicații.

Detectarea fisurilor de suprafață: metode precum verificarea cernelei penetrante și monitorizarea cu particule magnetice. Sudarea cu ultrasunete și razele X sunt metode denumite teste nedistructive și sunt utilizate în mod obișnuit pentru a studia structura internă a unei suduri pentru a-și stabili integritatea fără a distruge componenta sudată.

Îmbunătățirea proprietăților mecanice ale îmbinării sudate atunci când este expusă la bazinul de sudură în timpul cristalizării. Îmbunătățirea proprietăților mecanice ale îmbinării sudate are loc datorită măcinării structurii metalului de sudură și îndepărtării gazelor.

În calitate sursă de energie Pentru a obține îmbinări de puncte și cusături (în special în microelectronică), vibrațiile cu ultrasunete distrug în mod activ filmele naturale și artificiale, ceea ce face posibilă sudarea metalelor cu o suprafață oxidată, acoperită cu un strat de lac etc., este posibilă îmbinarea foilor metalice subțiri.

Testul de sudare distructivă: Metode utilizate pentru a stabili integritatea sau performanța unei suduri, de obicei prin tăierea sau distrugerea unei componente de sudură pentru a evalua diferitele caracteristici mecanice sau fizice. Una dintre componentele principale ale unui sistem de calitate al sudării cu succes este constituirea, implementarea și controlul unui program de sudura folosind sudură solidă. Numai după o evaluare aprofundată a cerințelor de calitate ale sudurilor și a criteriilor de acceptare se poate utiliza un program complet de metode de testare și control și se va stabili disponibilitatea unor specialiști de sudură calificați sau experimentați pentru acest program.

Ecografia reduce sau elimină propriile tensiuni și deformări care apar în timpul sudării. Ele pot stabiliza componentele structurale ale metalului de sudură, eliminând posibilitatea de deformare spontană constructii sudate în timp.

Pentru evaluarea calității îmbinări sudate (detectarea defectelor ultrasonice) a diferitelor metale și aliaje.

Sudarea materialelor metalice este unul dintre cele mai importante procese din domeniul tehnologiei industriale. Știm că calitatea produsului este direct legată de calitatea punctelor de sudură, deci este necesar să se evalueze starea punctelor de sudură. Procesul actual de verificare constă în distrugerea îmbinărilor sudate, dar având în vedere costurile și constrângerile mari impuse, este necesar să se dezvolte și să se pună în aplicare diferite metode de testare nedistructivă, astfel încât calitatea produsului să poată fi determinată fără a se deteriora.

Controlul punctului sudare ultrasonică Se bazează pe utilizarea undelor ultrasonice, care în timpul incidenței normale se propagă prin material datorită sondei de înaltă frecvență, care poate evita problemele zonei moarte. Timpul necesar pentru trecerea impulsului prin eșantion și a reflexiilor sale în peretele de jos, precum și rupturi sau defecte posibile, este reprezentat în baza temporală sub formă de deformări verticale, a căror înălțime este proporțională cu presiunea acustică a ecoului corespunzător. Astfel, se obține un semnal care se caracterizează prin numărul de ecouri, atenuare, separare, amplitudine și poziția acestora.

Ecograful găsește majoritatea polimerilor termoplastici (de exemplu, polistiren).

Primele experimente privind sudarea cu ultrasunete (UZS) de metale au fost întreprinse în Germania în anii 1936-37, iar lucrările de creare a echipamentului și tehnologiei UZS au început în Statele Unite la începutul anilor '50.

În URSS, primele lucrări privind UZS de metale au apărut în 1958.

Sistemul este dezvoltat pe baza studierii diferitelor puncte, ceea ce vă permite să setați câțiva parametri de referință pentru a putea analiza forma de undă și, prin urmare, calitatea punctului sau, dacă este cazul, tipul de defect poate fi evaluată automat.

Punerea în aplicare în aceleași puncte a testelor distructive și nedistructive ne permite să verificăm fiabilitatea acestora din urmă. Succesul rezultatelor arată că testele distructive pot fi înlocuite cu testarea cu ultrasunete. Controlul calității în industria automobilelor.

VNIISO Leningrad, Universitatea Tehnică de Stat din Moscova numită după Bauman Moscova, NIITOP N. Novgorod și alții sunt angajate în activități de cercetare și dezvoltare în domeniul UZS.

Procesul de sudare cu ultrasunete a metalelor

La sudarea cu ultrasunete, se formează legături permanente de metale atunci când se afectează în comun detaliile oscilațiilor mecanice de înaltă frecvență și forțele de compresie relativ mici aplicate în mod normal suprafeței contactului lor ( f= 10¸100 kHz, amplitudinea oscilației x = 1¸100 μm).

În industria automobilelor, îmbinarea materialelor metalice cu puncte de sudură este unul dintre cele mai importante procese. Se știe că calitatea produsului final este direct legată de calitatea sudurilor, prin urmare este absolut necesar să se studieze starea sudurilor. Din această necesitate de evaluare, aplicarea principiilor mecanicii fracturilor a determinat starea pieselor în concordanță cu rezistența pe care o prezintă pentru distrugere. Aceste metode de testare au fost utilizate timp de mai mulți ani, dar în timp a devenit clar faptul că importanța testelor de control contrastează cu metodele utilizate și, de asemenea, că acestea sunt asociate cu costuri ridicate și cu o cantitate mare de restricții.

Pentru a obține oscilații mecanice de înaltă frecvență efectul de magnetostricție. Aceasta constă în redimensionarea unor aliaje sub influența unui câmp magnetic alternativ.

Traductoarele cu ultrasunete utilizează în mod obișnuit aliaje pure de nichel sau de fier-cobalt. Redimensionarea materialelor magnetostrictive este foarte mică: pentru nichel, elongația magnetostrictivă este de 40 × 10 -6. Prin urmare, pentru a crește amplitudinea și concentrația energiei, vibrațiile, precum și pentru a transmite vibrațiile mecanice către locul de sudură, utilizați ghiduri de undăcare au, de regulă, forma îngustă. Coeficientul de forță al ghidurilor de undă este de obicei egal cu 5, amplitudinea de la sfârșitul ghidului de undă la mers în gol ar trebui să fie de 20-30 microni. Experiența procedeelor de sudare cu ultrasunete micro a arătat că amplitudinea oscilației x = 1-3 μm asigură deja formarea unei conexiuni fiabile.

Pe baza acestei situații, proiectul intenționează să studieze și să dezvolte un sistem de inspecție bazat pe utilizarea altor metode de testare care să permită examinarea defectelor prezentate fără a fi necesară distrugerea părții. Pentru a decide cu privire la metoda de testare, a fost examinat un proces de sudare la fața locului pentru a vedea care tipuri de îmbinări am folosit și care a fost cea mai potrivită metodă de testare.

Procesul de sudare prin rezistență constă în conectarea plăcilor suprapuse folosind topirea locală creată de concentrația de curent între electrozii. Părțile care urmează a fi lipite se suprapun, electrozii sunt susținuți de fiecare parte, iar un curent puternic este trecut împreună cu apăsarea unui electrod la celălalt. La intersecția dintre cele două părți există un contact imperfect, astfel că trecerea curentului electric este încălzită. Această căldură atinge o astfel de magnitudine care dă o fuziune într-o zonă mică între cele două plăci, astfel încât, sub presiunea exercitată de mașină în acest moment, apare un punct de sudură.

Traductorii de undă transmit energia de oscilație a unei valuri plane de la un traductor magnetostrictiv la un vârf de sudură (instrument)

Fig.1. Apariția ghidurilor de undă

Amplitudinea amplitudinii oscilației oscilației atunci când d 1 1 d 2 K y = d 1 2 / d 2 2, unde d 1 și d 2 sunt diametrele capetelor de intrare și ieșire ale ghidului de undă.

Nodul principal al mașinii pentru UZS este un traductor magnetostrictiv. Schema sa de sudare cu puncte are următoarea formă.

În aceste tipuri de cusături, grosimea foilor nu depășește câțiva milimetri, iar zona îmbinării pe care se efectuează testul este de obicei deformată de presiunea electrodului. Așa cum sa arătat, în procesul de formare a punctelor de sudura, principalii parametri sunt: curentul, timpul de tranzit, forța asupra electrozilor și caracteristicile lor, prin urmare, atunci când defectele care sunt produse sistematic sunt detectate din teste, aceștia sunt parametrii pe care trebuie să le acționăm.

Controlul ultrasonic al punctelor de sudare. Cunoscând procesul de sudare și caracteristicile punctelor obținute, el a fost ales ca metodă de control în cadrul diferitelor metode de testare nedistructivă, utilizarea ultrasunetelor și aplicarea acestora pentru a se familiariza cu structura materialelor.

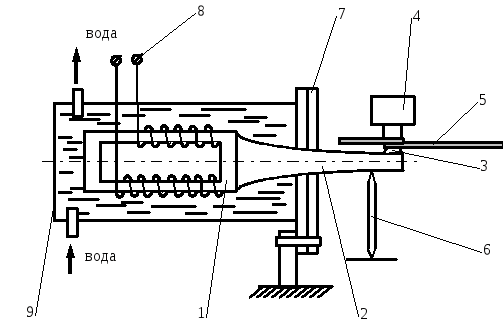

1 traductor magnetostrictiv; 2 ghid de undă; 3 protuberanță; Compresie pe 4 unități (mecanism de compresie); 5-produs; 6 rulment cu pendul; A șaptea deschidere; Conductor de 8 curenți; Răcirea apei cu 9 carcase.

Fig.2. Schema de instalare pentru sudarea prin puncte

Principiul de testare cu ultrasunete se bazează pe propagarea undelor de înaltă presiune printr-un material cu o baie adecvată, prin urmare, folosind echipamente cu ultrasunete, generăm impulsuri electrice care sunt trimise unui cristal cu proprietăți piezoelectrice pentru a transforma un impuls electric în undele ultrasonice. Aceste valuri intră în material, trec prin ele de molecule și se reflectă atunci când întâlnesc un obstacol, astfel încât acestea sunt capturate din nou de sondă și trimise pe ecran, unde este obținută o imagine, care este analizată pentru a determina tipul de defect prezentat în fiecare caz. .

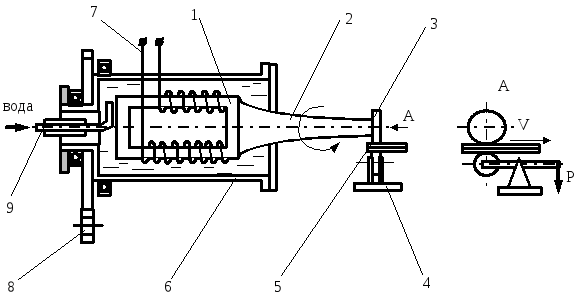

1 traductor magnetostrictiv; 2 ghid de undă; 3 role de sudare; Rolă cu 4 pini; 5-produs; Carcasa 6 a convertorului; 7 surse de curent pentru traductorul magnetostrictiv; Rotirea pe 8 roti; 9-alimentare cu apă de răcire.

Figura 3. Plan de instalare pentru sudare cu cusătură ultrasonică

Bobina traductorului magnetostrictiv este alimentată de curentul de înaltă frecvență de la generatorul ultrasonic. Vibrațiile mecanice sunt transmise și amplificate de un ghid de undă. La sfârșitul ghidului de undă există o muchie de lucru. La sudare, vibrațiile elastice de înaltă frecvență sunt transmise prin intermediul ghidului de undă la bordura de lucru sub formă de mișcări mecanice orizontale de înaltă frecvență.

Fasciculul ultrasonic respectă ecuațiile de mișcare ale undei, prin urmare timpul în care trece impulsul prin eșantion, reflexiile sale pe peretele fundului și posibile rupturi sau defecte pot fi reprezentate temporar sub formă de deviații verticale a căror înălțime este proporțională cu presiunea acustică a ecoului corespunzător.

Pentru propagarea optimă a semnalului, sonda trebuie să poată evita problemele zonei moarte. Fasciculul ultrasonic este caracterizat prin ușurința aeronavei și are o lungime de undă foarte scurtă, care permite detectarea și detectarea evidentă a defectelor mici în timpul sudării, iar propagarea poate fi realizată folosind orice mijloace materiale care au atomi sau molecule capabile să vibreze, dar, invers, apar într-un vid, astfel încât transferul energiei acustice de la sonda la proba și întoarcerea la sondă necesită utilizarea mijloacelor de comunicare lichide sau semifluide.

Durata procesului de sudare depinde de metalul sudat și de grosimea acestuia, pentru grosimi mici se calculează în fracțiuni de secundă.

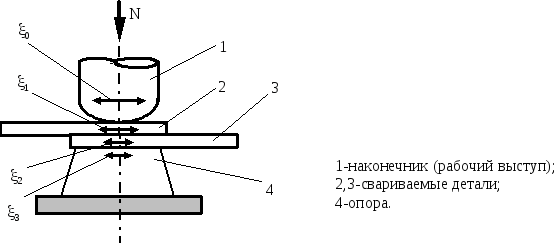

Figura 4. Diagrama de proces a metalelor UZS

Oscilațiile vârfului sunt polarizate într-un plan care coincide cu suprafața plăcii superioare.

După analizarea elementelor de bază ale metodei utilizate, sa efectuat un studiu pentru aplicarea acestei metode pentru verificarea diferitelor puncte de sudură. În acest scop, s-au efectuat mai multe teste, schimbând parametrii de sudură, determinând calitatea sudurii și o serie de baterii de testare ca potrivire. Cu această baterie de testare, au fost disponibile un număr mare de puncte cu diferite defecte. După testarea cu ultrasunete, punctele au fost distruse prin metoda tradițională de rupere pentru a compara rezultatele. Această comparație a făcut posibilă ajustarea anumitor parametri ai echipamentului, astfel încât într-o serie ulterioară de teste a fost posibilă o diagnosticare adecvată și automată a calității punctului.

Fluctuațiile vârfului (proeminența de lucru, scula) produc vibrații și suporți ale plăcii cu amplitudini de x 1, x 2, x 3 și x 0\u003e x 1\u003e x 2\u003e x 3, ca în fiecare dintre zonele "vârf-parte" detaliu-detaliu "," sprijin detaliat "este absorbția energiei vibrationale.

Procesul de sudare începe cu interacțiunea asperităților suprafețelor care sunt unite sub acțiunea unei forțe N și are loc deformarea lor.

După finalizarea unui studiu preliminar privind stabilirea parametrilor echipamentului, m-am dus să studiez piesele reale. În acest caz, detectarea defectelor este mai dificilă, deoarece defectele nu sunt provocate și, prin urmare, nu sunt atât de clare. Cu toate acestea, un nou studiu comparativ cu studii distructive a demonstrat fiabilitatea metodei cu ultrasunete.

Valorile au fost introduse în materialul care urmează să fie verificat cu sonde diferite, toate acestea, echo puls, bule și frecvență înaltă, cu singura diferență că au diametre diferite de amprente digitale pentru a se adapta la diferite diametre nominale de puncte. sudura.

După pornirea UZK ca urmare a oscilațiilor relative ale suprafețelor care urmează să fie îmbinate, neregularitățile de contact sunt deplasate și parțial deformate, are loc o convergență, are loc o curățare a suprafeței, se produc zone de reglare etc.

La momentul inițial al acțiunii vibrațiilor cu ultrasunete pe suprafețele sudate, se produce frecare uscată, conducând la distrugerea filmelor de oxid și a peliculelor din gazele și lichidele adsorbite. După formarea suprafețelor juvenile, procesul de frecare uscată se transformă într-o frecare pură, care este însoțită de formarea punctelor de fixare. Amplitudinea mică a oscilațiilor suprafețelor de frecare și natura reciprocă a acestor oscilații contribuie la apucarea.

Studii metalografice ale mostrelor de metale diferite sudate în diferite moduri de sudare (putere, durată, cu presiuni diferite), nu au descoperit efecte ale temperaturilor ridicate asupra metalului în zona de sudură a structurii turnate. Se stabilește că temperatura în zona de sudură nu este mai mare decât 0,6 pe punctul de topire.

Unele date privind temperatura (t °) în zona de sudură sunt prezentate în Tabelul 1.

Tabelul 1

|

material |

Modul de sudare | |||

|

Durata sudurii, cu |

P comprimare, kgf (dan) | |||

|

aluminiu | ||||

Ca urmare, în zona de sudură există o ușoară deformare plastică (5-20%) a dimensiunilor originale.

Metoda de sudabilitate a metalului cu ultrasunete este determinată de:

proprietățile lor fizico-mecanice la sudarea t °;

proprietățile sistemului oscilator mecanic, tipul de tratament al suprafeței înainte de sudare etc.

Îmbinarea sudată cu un mod de sudare adecvat are o rezistență egală cu rezistența metal de bază.

Sudarea cu ultrasunete : esența și domeniile principale de aplicare.

Sudarea cu ultrasunete metale - procesul de obținere a unei conexiuni permanente în faza solidă, în care crearea suprafețelor juvenile pe suprafețele care urmează a fi sudate și contactul fizic între ele sunt prevăzute cu o unealtă specială atunci când forța de compresie normală și deplasările alternante tangențiale relative ale amplitudinii mici acționează împreună asupra piesei de prelucrat. Aceste deplasări apar cu o frecvență ultrasonică în planul părții componente, în timp ce împreună cu forța normală determină deformarea plastică a asperităților în stratul de suprafață al metalului și evacuarea contaminanților din zona de sudură (figura 1).

Alte pagini conexe

Sudarea cu ultrasunete

Vibrațiile mecanice cu ultrasunete sunt transmise la locul de sudare din sculă prin grosimea materialului piesei de prelucrat din partea exterioară. Procesul este organizat pentru a preveni o alunecare semnificativă a sculei și a suportului pe suprafețele pieselor de prelucrat. Trecerea vibrațiilor prin metalul pieselor este însoțită de disiparea energiei datorată frecării exterioare între suprafețele sudate în perioada inițială (sursa de căldură plată) și frecare internă în volumul de material dintre sculă și suport în condiții de vibrații ultrasonice intense după formarea unei zone de reglare (pierderea histerezisului, de căldură). Aceasta se manifestă printr-o creștere a temperaturii în compus cu valori (0,4 ... 0,7) T pl. Creșterea temperaturii, la rândul ei, facilitează deformarea plastică. Impunerea vibrațiilor cu ultrasunete introduce o anumită specificitate în comportamentul metalului și în cinetica procesului de sudare în ansamblu. Miscările tangențiale în planul părții - partea și eforturile cauzate de acestea, acționând împreună cu eforturile de compresie din forța de sudare P (starea de stres complexă), localizează deformarea plastică intensă în volume mici ale straturilor de suprafață. În același timp, valoarea presiunilor normale de compresiune este semnificativ mai mică decât rezistența la curgere a materialelor sudate. Acest proces este însoțit de zdrobirea și îndepărtarea mecanică a filmelor de oxid la alți contaminanți. Deformarea plastică este facilitată prin reducerea rezistenței la încovoiere a metalului prin trecerea prin acesta a vibrațiilor ultrasonice.

Risunok. 1. Scheme de sisteme oscilante tipice pentru sudarea cu ultrasunete a metalelor: a - longitudinal; b - longitudinal transversal; in - longitudinal-vertical; g - torsiune; 1 - traductor electroacustic; 2 - legătura de undă; 3 - izolare acustică; 4 - vârf de sudare; 5 - piese sudate.Aplicații industriale.

Sudarea cu ultrasunete Se utilizează pentru a conecta folii relativ subțiri, foi, fire etc. Acest procedeu este preferabil în special pentru îmbinarea materialelor diferite. Domeniile de utilizare includ microelectronica, producția de dispozitive semiconductoare, încălzitoare pentru frigidere de uz casnic, mecanisme fine și dispozitive optice, îmbinând capetele rolelor din diverse materiale subțiri (cupru, aluminiu, nichel și aliajele lor).

Capacitățile tehnologice ale metodei.

Cea mai ușoară metodă este de a combina metalele din plastic (argint, cupru, aluminiu, nichel, aur etc.), ca și între ele, precum și materiale solide non-plastice. Cu o creștere a durității, această metodă se deteriorează. Prelucrările metalice pot fi sudate pe sticlă, ceramică, materiale semiconductoare (siliciu, germaniu). Metalele refractare sudate cu succes: tungsten, tantal, zirconiu, niobiu, molibden. Este posibilă sudarea pieselor de prelucrat printr-un strat alcătuit dintr-un al treilea metal, de exemplu, oțelul și oțelul sunt sudate prin aluminiu. Metalele acoperite cu un strat de oxid artificial, oxizi naturali, lacuri, polimeri, etc., sunt sudate cu succes.

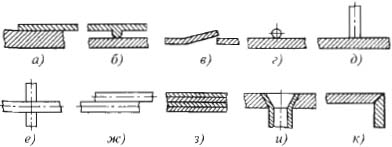

La sudarea metalelor, principala tip de conexiune se suprapune cu un design diferit al elementelor sale (figura 2). Sudarea poate fi efectuată cu unul sau mai multe puncte, cusătura continuă, pe conturul închis. În unele cazuri, o preformare specială a capătului stivei de sârmă face legăturile T ale sârmei cu planul. Este posibilă sudarea cu ultrasunete a mai multor semifabricate simultan (ambalaj).

Gama de grosimi de metal care trebuie sudate este limitată de limita superioară. Cu o creștere a grosimii piesei de prelucrat, este necesar să se folosească oscilații cu o amplitudine mai mare pentru a compensa pierderea de energie în grosimea materialului. Creșterea amplitudinii este permisă până la o anumită limită asociată cu riscul fisurilor de oboseală, cu formarea unor îndoiri semnificative de la sculă pe suprafața pieselor de prelucrat. Sa practicat sudarea elementelor plate cu o grosime de 3 ... 4 microni până la 0,5. .. 1 mm sau diametru 0.01 ... 0,5 mm. Grosimea celei de-a doua părți în contact cu elementul de susținere poate fi substanțial mai mare. Există cazuri de sudură cu ultrasunete la grosimi ≥1: 1000. Grosimea minimă sudată este de 3 ... 4 microni.

Scurtă ședere la temperaturi ridicate permite obținerea unui compus de înaltă calitate a materialelor diferite, predispuse la formarea compușilor intermetalici. Materialul sudabil în timpul sudării își schimbă ușor proprietățile, nu este contaminat de impurități străine. Compușii prezintă omogenitate chimică ridicată. Utilizarea sudării cu ultrasunete creează condiții de igienă bune.

Anumite dificultăți practice sunt cauzate de controlul unuia dintre parametrii principali ai procesului - amplitudinea oscilațiilor.

Atunci când se utilizează sudarea cu ultrasunete, trebuie luată în considerare pericolul fracturii de oboseală a conexiunilor deja făcute în detaliu. Clamele în timpul sudării se pot desface în raport unul cu celălalt. Pe suprafața pieselor care urmează a fi sudate există danturi din sculă. Instrumentul în sine are o durată de viață limitată datorită eroziunii suprafeței sale de lucru. Materialul piesei este sudat în anumite puncte ale sculei, ceea ce duce la uzura sa. Reparația este asociată cu anumite dificultăți, deoarece scula este un element al unui singur nod separat al nodului acustic, a cărui dimensiune și configurație este strict calculată pe frecvența de operare.

Figura 2. Principalele tipuri de îmbinări sudate ale metalelor: a - suprapunere; b - pe reliefuri; in - cu marginile de strivire; g - element paralel, rotund cu plat; d - element plat rotund de la capăt la cap; e - cruciform, elemente rotunde; W - elemente paralele, rotunde; h - piese și filme multistrat; și k - unghiular.

Pregătirea suprafeței.

Metoda de sudare cu ultrasunete nu necesită pregătire complicată. Pentru a îmbunătăți stabilitatea calității conexiunii, se recomandă numai degresarea suprafețelor pieselor cu un solvent. Procesul de transfer al energiei la piesele sudate, care determină cinetica sudării, are loc într-o condiție de frecare continuă a părților care trebuie conectate între ele și cu scula.

Selectați parametrii modului de sudare.

Parametrii principali ai procesului sunt amplitudinea A oscilațiilor părții de lucru a instrumentului, μm; forța statică compresivă P, N; timpul de sudare t, s; frecvența oscilației f, kHz.

Valorile parametrilor modulului sunt de obicei alese experimental pe baza prelucrării rezultatelor testelor mecanice ale unei serii de probe sudate prin variația unuia dintre parametri în anumite limite și la valori fixe ale celorlalte. Secvența obișnuită de selecție este: P - t - A. Valorile parametrilor sudării cu ultrasunete se încadrează în următoarele limite: P = 0,3 ... 4000 N (valoarea mai mică se referă la cazul sudării unei grosimi mici); A = 14 ... 25 m km; f = 15 ... 75 kHz; t = 0,1 ... 4s.

Alegerea parametrilor modului de sudare cu ultrasunete pentru un anumit caz, este necesar să se țină seama de următoarele. Când procesul este corect gestionat, raportul forțelor de frecare dintr-o pereche de unelte - o parte, un detaliu - un suport, un detaliu - detaliul trebuie să fie astfel încât să nu existe o alunecare semnificativă a sculei și a suportului de-a lungul suprafeței pieselor de prelucrat. În mare măsură, condițiile de frecare pot fi reglate de o schimbare a forței de compresie statică. Cu un mic P, unealta trece prin părți și sudarea cu ultrasunete devine imposibilă. O creștere excesivă a acestui parametru duce la deformări semnificative din material plastic ale pieselor de prelucrat (danturi) și face ca amestecurile de forfecare relativă în planul părții componente să fie imposibile. Absența unei frecare exterioară între suprafețele pieselor de prelucrat în perioada inițială nu permite eliminarea contaminării de suprafață, care este cauza îmbinărilor de calitate slabă.

Cu o creștere a grosimii materialului sudat și a dimensiunii punctului sudat, valoarea forței de compresie ar trebui să crească. Amplitudinea oscilațiilor ar trebui să crească proporțional. Creșterea forței de compresie și a amplitudinii oscilațiilor necesită o mai mare energie electrică furnizată instrumentului cu ultrasunete. Transferul deformațiilor de forfecare prin grosimea metalului piesei de prelucrat în planul de sudare este însoțit de disiparea energiei în material, care afectează în final amplitudinea deplasărilor relative ale părții componente.

Prin urmare, cu o creștere a grosimii piesei de prelucrat, este necesar să se atribuie amplitudini mai mari magnitudine și aceasta este mai mare decât coeficientul de frecare intern al materialului. Apariția deteriorării oboselii este caracteristică în mod special materialului nitat. În astfel de cazuri, se poate aplica, dacă este posibil, eliberarea prealabilă a semifabricatelor, dar modul cel mai eficient este de a scădea la o anumită limită a amplitudinii oscilațiilor.

În timpul îmbinărilor multipunctare, precum și în timpul sudării pieselor cu forme geometrice complexe și a dimensiunilor globale semnificative, pentru a evita deteriorarea atât a punctelor deja realizate, cât și a materialului de bază, se pot folosi cleme speciale cu plăcuțe de cauciuc pentru a limita zona de impact a vibrațiilor cu ultrasunete asupra materialului. Unele compensări ale amplitudinii oscilațiilor pentru a menține puterea acustică de intrare pot da o creștere frecvenței. Această tehnică este mai eficientă, cu cât materialul este mai subțire sudat. Cu toate acestea, trecerea la o altă frecvență este posibilă numai atunci când se utilizează echipamente ale căror sisteme de difuzoare sunt proiectate pentru această frecvență.

Durata t a procesului de sudare este parametrul cel mai puțin critic și este aleasă cu cât este mai mare, cu atât mai mare este grosimea materialului și duritatea acestuia și mai puțină energie furnizată instrumentului. Procesul de sudare a metalelor cu ultrasunete este reglat în timp.

În cazul utilizării unei scheme care combină sudarea cu ultrasunete cu încălzirea de la o sursă externă, este necesar să se selecteze parametrii pulsului de căldură și să se determine momentul aplicării. Optimal pentru sudarea metalelor ductile este un ciclu cu un decalaj în pulsul de căldură relativ la momentul comutării pe ecou. Cu o duritate relativ mare a materialului piesei de prelucrat, este recomandabil să includeți ultrasunete după o anumită încălzire. Acest tip de metodă este utilizat în fabricarea structurilor microelectronice.

Schemele tehnologice de sudare.

Schemele existente de sudare cu ultrasunete diferă în ceea ce privește natura oscilațiilor sculelor (longitudinal, îndoire, torsiune), dispunerea spațială a acestora în raport cu suprafața produsului sudat, metoda de transmitere a forței de compresie asupra pieselor de prelucrat și proiectarea elementului suport (vezi figura 2). Pentru sudarea la loc, sudură și contur a metalelor, se utilizează variante cu vibrații longitudinale și îndoite. Efectele vibrațiilor cu ultrasunete pot fi combinate cu încălzirea pulsului local a pieselor de prelucrat dintr-o sursă separată de căldură. În același timp, sunt atinse câteva avantaje tehnologice: posibilitatea reducerii amplitudinii oscilațiilor, a timpului și a puterii de transmisie a ultrasunetelor. Caracteristicile energetice ale pulsului de căldură și timpul aplicat la ultrasunete sunt parametri de proces suplimentari.