Controlul calității cusăturilor sudate cu cadru metalic. Norme pentru sudarea structurilor metalice și controlul acestora. Cerințe pentru sudarea structurilor metalice

Calitatea sudurii afectează în mod direct fiabilitatea întregului element, acest lucru fiind important în special pentru piesele care se confruntă cu încărcături crescute sau purtătoare. Prin urmare, pentru controlul calității, după lucrul principal, se efectuează o inspecție pentru a identifica defectele. Există multe metode de diagnostic care sunt împărțite în

- distruge

- non-distructive.

Primul presupune un efect mecanic sau alt efect asupra sudurii, pentru a identifica erorile sale. În același timp, o parte sau toată secțiunea sudată își pierde proprietățile structurale.

Metode de control cu distrugerea îmbinărilor sudate

Pentru a asigura calitatea sudurilor, este important să aveți un program de inspecție de sudură de înaltă calitate. Pentru a face acest lucru, compania trebuie să înțeleagă cum să evalueze caracteristicile sudurii, să determine calitatea sudării și să aibă un inspector de sudare capabil să efectueze o serie de metode de testare diferite.

Asigurarea faptului că sudorii efectuează proceduri specifice este un pas esențial în sistemul global de calitate a sudării. Există mai multe motive pentru inspectarea unei suduri, cea mai importantă dintre care este determinarea dacă calitatea acesteia este suficientă pentru utilizarea dorită. Pentru a evalua calitatea sudurii, este necesar să aveți un formular de măsurare pentru a compara caracteristicile sale și un specialist calificat pentru a efectua o evaluare. Nu este practică evaluarea calității fără criterii specifice de acceptare.

Din acest motiv, metodele nedistructive de control al sudurilor sunt considerate mai populare și mai adecvate, care vor fi discutate mai târziu.

În prezent, se disting următoarele metode nedistructive:

- examinare externă;

- metoda radiațiilor;

- cercetări magnetice;

- metoda ultrasonică;

- metoda capilară;

- controlul permeabilității.

Inspecție vizuală

Orice control al calității îmbinărilor sudate începe cu o inspecție externă simplă. Acest lucru este suficient pentru a identifica atât lacune externe, cât și interne, plus nu este necesar să se utilizeze echipamente de testare nedistructive. De exemplu, o altă înălțime a cusăturii poate indica o penetrare incompletă în diferite zone. Înainte de inspecție, cusăturile sunt curățate de contaminare avansată tehnologic, și anume zgură, scală și stropi de metal.

De asemenea, este impracticabilă pentru o persoană care nu înțelege procedurile necesare pentru îndeplinirea acestei sarcini. Evaluarea caracteristicilor sudurii include dimensiunea sudurii și prezența golurilor. Dimensiunea sudurii poate fi extrem de importantă, deoarece se corelează adesea direct cu rezistența și performanța corespunzătoare. neprivarennyhrails suduri poate să nu reziste la solicitările rezultate din întreținere, iar sudurile supradimensionate pot crea concentrații de tensiune sau pot contribui la deformarea potențială a componentei sudate.

Inspecția vizuală a sudurii

Pentru ca defectele minore să fie mai vizibile, suprafața este tratată cu o soluție alcoolică și apoi cu o soluție de acid azotic 10%. După această procedură, suprafața va deveni plictisitoare și va arăta porii și fisurile.

Deschiderile de deschidere sunt, de asemenea, importante datorită faptului că defectele în sau în apropierea unei suduri, în funcție de mărimea lor sau locație, pot împiedica realizarea sudurii în scopul dorit. Atunci când pauzele sunt de dimensiuni inacceptabile sau într-un loc inacceptabil, ele sunt numite defecte de sudură și pot duce la defectarea prematură a sudurii, reducând rezistența sau creând concentrații de tensiune în componenta sudată.

Criteriile de acceptare a calității sudurii pot proveni dintr-o serie de surse. În desenul sau desenul producției de sudură, sunt prevăzute dimensiunile sudurilor și alte cerințe pentru dimensiunea sudurii, cum ar fi lungimea și locația. Aceste cerințe privind mărimea sunt stabilite prin calcule sau sunt luate din modele demonstrate care îndeplinesc cerințele de performanță ale îmbinării sudate.

Principalul lucru nu este să uitați să curățați acidul cu alcool după depanare.

Inspecție - aceasta este principala modalitate de a identifica variațiile geometrice, cum ar fi - porii, crăpăturile, curgerile, tăieturile. Acest element poate fi testat mai calitativ cu ajutorul unor dispozitive suplimentare.

Pentru a face acest lucru, este mai bine să utilizați o lupă, precum și o iluminare mai bună, de preferință cu o sursă de lumină mobilă. O lupă vă permite să detectați fisuri și pori ascunse ochiului, precum și să vă urmăriți calea. Pentru a controla lățimea rolelor, puteți utiliza dispozitive de măsurare, cum ar fi o riglă sau o etrier.

Metoda de control ultrasonic

Numărul de pauze de sudură acceptabile și inacceptabile pentru inspecția de sudură este de obicei derivat din codurile și standardele de sudare. Codurile și standardele de sudură sunt elaborate pentru multe tipuri de aplicații de sudură. Este important să alegeți un standard de sudură destinat utilizării în industria sau aplicația în care sunteți implicat.

Atribuțiile inspectorului de sudură

Verificarea sudării necesită cunoștințe privind desenele, simbolurile, proiectarea articulațiilor, procedurile, codurile și cerințele de sudare standard, precum și metodele de control și testare. Din acest motiv, multe coduri și standarde de sudură impun ca inspectorul de sudură să fie oficial calificat sau să aibă cunoștințele și experiența necesare pentru efectuarea unei inspecții.

Instrumente pentru controlul vizual al măsurării

Detectarea defectelor de radiație

Metoda de control radiografic a îmbinărilor sudate există în două variante:

- raze X;

- radiații gamma.

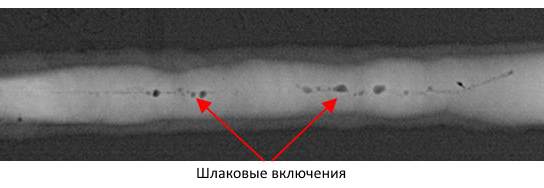

Cea mai simplă modalitate de a identifica erorile sudurii este iluminarea produsului cu raze X. Ei au capacitatea de a penetra obiecte metalice, în timp ce acționează pe film. Astfel, imaginea rezultată este o hartă directă a majorității defectelor. Folosind raze penetrante, ele dezvăluie incluziuni de zgură, pori de gaz, vărsări de margini, arsuri și alte goluri.

Rezumat al teoriei materialelor de construcții

Verificarea sudurii nu este mai rea decât persoana care efectuează testele. Iată câteva lucruri pe care inspectorul de sudură trebuie să le cunoască și sarcinile pe care ar trebui să le îndeplinească.

Având în vedere doar câteva dintre funcțiile unui inspector de sudură, este ușor de văzut că un inspector de sudură poate avea multe responsabilități. Aceste responsabilități variază de obicei de la un mediu de producție sau de producție la altul. Cu toate acestea, sarcina principală a sudorului este de a ajuta la coordonarea operațiunilor de control al calității sudării în cadrul organizației.

Includerea zgurei pe raze X

Înainte de a începe lucrul, zona de studiu și planul de bază trebuie curățate corespunzător. Pentru a face acest lucru, îndepărtați zgura, pulverizarea, scara și alte defecte. De asemenea, înainte de translucență, se efectuează o inspecție obligatorie și ar trebui eliminată dacă sunt detectate zone de calitate scăzută.

Inspectarea îmbinărilor sudate ale structurilor metalice

Una dintre componentele principale ale unui sistem de control al calității sudării este crearea, implementarea și monitorizarea unui program de testare a sudării sonore. Un program poate fi creat numai după finalizarea unei evaluări a cerințelor de calitate ale criteriilor de sudură sau de acceptare, dobândirea de cunoștințe despre metodele și încercările de control și utilizarea specialiștilor calificați și cu experiență în domeniul sudării.

Metode de control al îmbinărilor sudate. Metode nedistructive de control

Înțelegerea avantajelor și dezavantajelor fiecărei forme de testare nedistructivă vă poate ajuta să alegeți cea mai bună metodă pentru aplicația dvs. Filozofia care adeseori ghidează fabricarea ansamblurilor și structurilor sudate este de a "asigura calitatea sudării". Cu toate acestea, termenul "calitatea sudurii" este relativ. Aplicația determină ce este bun sau rău. De regulă, orice cusătura de sudură este de bună calitate dacă îndeplinește cerințele de aspect și va continua să efectueze lucrarea pentru care este destinată.

Este interzisă începerea scanării prin prezența defectelor externe, deoarece procedura este concepută pentru a diagnostica și detecta defectele ascunse.

La depistarea erorilor, decizia privind admiterea sau modificarea unei părți specifice revine documentației de reglementare. Regulile și instrucțiunile stabilite permit determinarea apariției erorilor în normele stabilite pentru acest produs.

Primul pas în asigurarea calității sudurii este determinarea gradului cerut de aplicație. Standardul trebuie stabilit pe baza cerințelor de serviciu. Standardele concepute pentru a conferi calitatea sudurii pot varia de la o anumită trecere la alta, dar prin utilizarea unor metode adecvate de sudare se poate asigura respectarea standardelor relevante. Oricare ar fi standardul de calitate, toate sudurile trebuie verificate, chiar dacă inspecția nu include altceva decât un sudor care își monitorizează activitatea după fiecare trecere de sudură.

Pentru procedura, tubul de raze X este poziționat astfel încât fasciculul să cadă pe cusătura la un unghi drept. Pe partea cealaltă a produsului se află o casetă cu film de raze X. Deoarece defectele existente au o influență mai redusă asupra permeabilității razelor X, ele vor fi vizibile ca zone mai întunecate pe film. Testarea radiografică durează în funcție de: - calitatea filmului, grosimea și focalizarea. După ce apare filmul și puteți vedea rezultatul sudurii.

Fețe pozitive ale sudării

O bună aparență a suprafeței sudate este de multe ori considerată un indicator al sudării de înaltă calitate. Cu toate acestea, aspectul suprafeței nu garantează o bună manoperă sau o calitate internă. Metodele de control nedistructive vă permit să verificați în mod constant conformitatea cu standardele studiind suprafața și suprafața sudurii și a materialului de bază înconjurător. Pentru a studia sudurile finite, cinci metode principale sunt utilizate în mod obișnuit: penetrare vizuală, lichid, particule magnetice, ultrasunete și radiografice.

Când controlul radiografic nu dezvăluie:

- orice discontinuități și incluziuni cu o dimensiune în direcția razelor X mai mică decât dublul sensibilității de control;

- neprovara și fisuri, a căror plan de dezvăluire nu coincide cu direcția de transmisie;

- orice discontinuități și incluziuni, dacă imaginile lor în imagini coincid cu imaginile unor părți străine, unghiuri acute sau picături ascuțite în fisurile metalului translucid.

Gama radiației pe principiul funcționării este practic aceeași cu cea a radiației X. Acestea sunt raze radioactive capabile să penetreze metalul și să reacționeze la neregularitățile sale. În acest fel, inspectez între 10 și 25% din toate cusăturile, dacă designul este responsabil, apoi toate cusăturile.

Ca sursă de radiație utilizând diferite elemente chimice care sunt potrivite pentru anumite metale:

Folosirea crescândă a computerizării cu ajutorul unor metode oferă o îmbunătățire suplimentară a imaginii și permite vizualizarea în timp real sau în timp real, verificări comparative și caracteristici de arhivă. O prezentare generală a fiecărei metode vă va ajuta să decideți ce proces sau combinație de procese să utilizați pentru un anumit loc de muncă și pentru cel mai eficient examen.

Inspecția vizuală O inspecție vizuală este deseori metoda cea mai economică, dar trebuie să aibă loc înainte, în timpul și după sudare. Multe standarde necesită utilizarea sa în fața altor metode, deoarece nu are sens să se servească o sudură foarte slabă pentru metode complexe de testare. În plus față de vizibilitate bună și lumină suficientă, tot ce este necesar este o regulă de buzunar, o rolă de calibrare, o lupă și, eventual, o margine dreaptă și un pătrat pentru a verifica corectitudinea, alinierea și perpendicularitatea.

- Cobalt - 60 (oțel, fontă, cupru, bronz și alamă de până la 25 cm grosime), datorită penetrării dure, elementul este potrivit pentru majoritatea oțelurilor și pentru grosimi mari;

- Cesiu - 137 (oțel de până la 10 cm);

- Iridium-192 (oțel de până la 5 cm, aluminiu până la 10 cm);

- Thulium-170 (oțel și aluminiu până la 20 cm).

Cu o scădere a permeabilității, tipul de aliaje și grosimea lor scad, dar în același timp, calitatea medie a imaginii rămâne și face posibilă determinarea defectelor principale.

Înainte să lovești mai întâi arc de sudare materialele trebuie examinate pentru a se asigura că îndeplinesc cerințele tehnice privind calitatea, tipul, dimensiunea, puritatea și lipsa de defecte. Grăsimea, vopseaua, uleiul, pelicula de oxid sau greutatea mare trebuie îndepărtate. Fitingurile ar trebui să fie verificate pentru a fi planetate, dreptate și precizie dimensională. În mod similar, trebuie studiată procedura de nivelare, de montare și de pregătire a articulațiilor. În sfârșit, este necesar să se verifice variabilele și procedurile procesului, inclusiv mărimea și tipul electrodului, setările echipamentului și pozițiile pentru preîncălzirea sau încălzirea ulterioară.

Aparat portabil de radiografie MART-250

Spre deosebire de raze X, razele gamma au mai multe avantaje:

- izotopii rămân operabile pentru o lungă perioadă de timp;

- echipament mai usor;

- posibilitatea de depanare a nodurilor complexe;

- permeabilitatea crescută a razelor;

Este important! Ambele tipuri de radiații sunt extrem de periculoase pentru oameni. De aceea, accesul la muncă poate fi numai pentru angajații special instruiți, îmbrăcați într-un set complet de echipament de protecție. Locația și funcționarea echipamentului de penetrare ar trebui, de asemenea, protejate. În acest scop, se folosesc plăci, ecrane și alte mijloace.

Toate aceste măsuri de precauție se aplică indiferent de metoda de control utilizată. În timpul fabricării, o inspecție vizuală a sudurii și a craterului final poate dezvălui probleme precum fisuri, penetrarea necorespunzătoare și încorporarea gazului sau zgurii. Printre defectele de sudură care pot fi recunoscute vizual sunt crăparea, incluziunile de zgură de suprafață, porozitatea suprafeței și sub tăiere.

În simplu suduri verificarea la începutul fiecărei operațiuni și cursul periodic de lucru pot fi suficiente. Cu toate acestea, dacă se aplică mai mult de un strat de umplutură metalică, poate fi de dorit să se testeze fiecare strat înainte de aplicarea următorului. Trecerea prin radacina multipass este cea mai critica pentru fiabilitatea sudurii. Este deosebit de susceptibilă la crăpare, și deoarece se întărește rapid, poate prinde gaz și zgură. În timpul trecerilor ulterioare, condițiile datorate formei sudurii sau modificărilor în configurația îmbinării pot provoca crăpări suplimentare, precum și subminarea și prinderea zgurii.

Detectarea defectelor magnetice

Acest control al îmbinărilor sudate se bazează pe proprietatea liniilor de câmp magnetic care reacționează la modificările grosimii metalului. Prin fixarea unor astfel de abateri cu dispozitive speciale, este posibil să se găsească erori în grosime și în partea superioară a aliajelor cu o precizie ridicată.

Costurile de reparare pot fi minimizate dacă o inspecție vizuală detectează aceste defecte înainte de sudare. Inspecția vizuală într-o etapă de producție timpurie poate, de asemenea, să prevină perturbarea și supraîncărcarea. Sudarea care este mai mică decât cerințele specificațiilor nu trebuie permisă. Margelele care sunt prea mari cresc costurile inutile și pot provoca distorsiuni din cauza stresului adăugat.

După sudare, o inspecție vizuală poate detecta diferite defecte de suprafață, inclusiv fisuri, porozitate și cratere nefolosite, indiferent de procedurile de inspecție ulterioare. Se pot evalua dispersiile de dimensiuni, deformări și defecte de aspect, precum și caracteristicile mărimii sudurii.

În prezent există trei variații ale metodei:

- pulbere magnetică;

- inducție magnetică;

- grafică magnetică

Pulberea este că pe suprafață se aplică o pulbere sau o emulsie uscată, care depășește articulația cusăturii, apoi aliajul este magnetizat și se determină inexactități. Dacă se ia "metoda uscată", atunci oxidul de fier sau oxizii acționează ca o pulbere. Produsul este magnetizat printr-un electromagnet, un solenoid sau prin aplicarea curentului asupra produsului. După ce atingeți ușor cu un ciocan, dați pulberea

posibilitatea de a vă lua poziția. Excedentul este îndepărtat printr-un curent de aer și apoi defectele sunt fixate. Ultimul pas este degaussing.

Înainte de verificarea defectelor de suprafață, sudurile trebuie să fie fără zgură. Curățarea prin curățare nu trebuie efectuată înainte de inspecție, deoarece efectul asupra răsucirii poate sigila mici crăpături și le poate face invizibile. Inspecția vizuală poate detecta defectele de pe suprafața sudurii. Specificațiile sau codurile aplicabile pot necesita verificarea, de asemenea, a interiorului suprafețelor metalice sudate și adiacente. Examinările nedistructive pot fi folosite pentru a determina prezența unui defect, dar nu pot măsura efectul asupra performanței unui produs dacă nu se bazează pe corelația dintre o deficiență și o anumită caracteristică care afectează serviciul.

În metoda umedă, pulberea magnetică este amestecată cu kerosen sau cu ulei special. Suspensia rezultată este aplicată pe cusătura, mobilitatea, dispersia sau acumularea de identificatori direcți de erori praf.

Detector de defecțiune magnetică

Prin metoda de inducție, toate datele sunt înregistrate de bobina de inducție. Dispozitive speciale - detectoare de defecte, dispersie magnetică înregistrată în metale cu grosimea de până la 25 mm.

Grafic este fixarea fluxului magnetic pe o bandă specială. Acesta este atașat de-a lungul cusăturii, iar abaterile sunt determinate pe ecranul tubului catodic.

Metodele magnetice sunt adecvate exclusiv pentru aliaje feromagnetice, alte metale nu pot fi investigate în acest mod.

Metoda de control ultrasonic

Împreună cu metoda anterioară, detectarea defectelor ultrasonice face posibilă fixarea abaterilor rezultate din reflectarea undelor de la limitele mediilor cu proprietăți diferite.

Sursa de ultrasunete trimite un semnal care se reflectă la atingerea capătului aliajului. Dacă semnalul întâlnește un defect pe calea sa, acest lucru se reflectă pe val, care, la rândul său, este fixat de dispozitiv. Defectele diferite au propriile lor reflecții, prin urmare, este ușor de determinat natura defectului.

Detector defect ultrasonic

Dintre metodele deja descrise, acest lucru este considerat cel mai convenabil de utilizat. Acest lucru se datorează capacității de a identifica defectul atât la suprafață, cât și la adâncimea metalului. De asemenea, metoda nu are restricții atât de stricte ca magnetice. Există un număr de metale cu granule grosiere, cum ar fi fonta, care nu sunt supuse ultrasunetelor, dar pentru toate celelalte aliaje, controlul calității poate fi ușor efectuat. sudare.

Există un alt dezavantaj - complexitatea decodificării datelor. Din păcate, detectorii de defecțiuni furnizează utilizatorului date foarte specifice care ar trebui să fie decriptate. Fără pregătire preliminară, este practic imposibil să se facă acest lucru, astfel încât pentru lucrări este nevoie de un specialist instruit.

Inspectarea capilară

Această metodă se bazează pe proprietățile lichidelor cu tensiune superficială superficială. Astfel de lichide nu se deplasează în picături mari într-un singur loc și tind să se scurgă, dar în același timp pot să umple cele mai mici caneluri și găuri. Defectele de suprafață și, în cazuri rare, prin canale sunt determinate într-un mod similar.

Inspectarea capilară

O soluție specială este aplicată la cusătura, care umple instantaneu toate canelurile, porii și alte defecte minore. Apoi inspectarea cusăturii poate detecta defectele majore. Pentru mai multă comoditate, vopseaua de lichid lichid, adăugați aditivi fluorescenți și alți aditivi de colorare.

Permeabilitatea controlului calității sudării

Metoda este o continuare logică a capilarului. Ideea de bază este că, folosind lichide cu proprietăți profunde de penetrare, este posibil să se determine prin șanțuri de cusătură.

Pentru a face acest lucru, luați o kerosenă simplă, așezată pe o parte a cusăturii, iar pe celelalte pete umede fixe, semnalizând canalele prinse. Printre aceste neajunsuri merită remarcată necesitatea de a curăța temeinic suprafața și de a menține precizia în toate etapele, pentru a evita contaminarea accidentală a părții opuse a sudurii.

concluzie

Sudarea și controlul calității îmbinărilor sudate ale structurilor metalice sunt părți inseparabile ale unui singur proces. Nu contează dacă lucrul se face acasă sau la locul de muncă, produsul nu poate continua să existe fără testarea adecvată a rezistenței. Metodele descrise mai sus vor permite verificarea calității îmbinărilor sudate fără a distruge cusătura.

Ministerul Combustibililor și Energiei Federația Rusă

(Ministerul Combustibilului și Energiei din Rusia)

Comitetul de Stat al Federației Ruse privind locuințele și politica de construcții (Gosstroy of Russia)

aprobat

Ministerul Combustibililor și Energiei din Rusia

14 martie 1996 Aprobat

Ministerul Construcțiilor din Rusia

20 mai 1996

Document de îndrumare

RD 34 15.132-96

Sudarea și controlul calității îmbinărilor sudate ale structurilor metalice

clădiri în construcția de instalații industriale

BBK 38.634

C24

UDC 69.057.4: 621.791.052: 658.562

Programator OJSC "Orgenergostroy"

Compilat de: S.S. Jacobson, Cand. tehn. Științe; ND Kurnosova, Cand. științele tehnice; GS Sislin, Cand. științele tehnice; M.L. Elyash, Cand. tehn. de știință

Aprobat de ministrul adjunct al combustibilului și energiei al Federației Ruse, Yu.N. Korsun, 14 martie 1996, și ministrul adjunct al construcțiilor al Federației Ruse S.I. Poltavtsev 20.05.96

Documentul de conducere (RD) definește organizarea și tehnologia sudării la construcția structurilor metalice ale clădirilor industriale, precum și volumul, procedura de control și standardele de evaluare a calității îmbinărilor sudate.

RD 34 15.132-96 acoperă următoarele tipuri de sudare: arc manual cu electrozi de lipit, sudare mecanizată (semi-automată) cu sârmă auto-ecranată și dioxid de carbon, automatizată și mecanizată sub flux.

RD 34 15.132-96 este destinat lucrătorilor implicați în sudarea și asamblarea proiectelor de construcții mari

1. PARTEA GENERALĂ

1.1. Scop și domeniu de aplicare

1.1.1. Acest document de orientare (RD) este destinat personalului implicat în fabricarea lucrărilor de asamblare și sudare în timpul consolidării și instalării structurilor metalice ale clădirilor industriale.

Îndeplinirea cerințelor prezentei RD privind organizarea și tehnologia de asamblare și sudare a structurilor metalice asigură producerea îmbinărilor sudate care satisfac indicatorii de calitate stabiliți de standarde cu costuri minime de muncă. RD este o îndrumare pentru dezvoltarea de proiecte de lucru și alte documentații tehnologice.

1.1.2. RD se aplică la sudarea manuală cu arc electric cu electrozi, sudare mecanizată (semi-automată) cu sârmă de sârmă auto-ecranată și în dioxid de carbon, sudura automată și mecanizată cu arc scufundat într-un șantier.

1.1.3. Acest RD definește tehnologia de asamblare și sudare pentru consolidarea și instalarea structurilor metalice realizate din oțeluri carbon și oțeluri aliate cu conținut scăzut, conform GOST 27772:

(unghiuri, fascicule I, canale) - din oțel C235, C245, C255, C275, C285, C345, C345K, C375;

foaie, produse laminate universale și profile curbate - din oțel С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Denumirea oțelului în conformitate cu GOST 27772 (rezistența la curgere) și gradele corespunzătoare de oțel conform altor standarde aplicabile sunt prezentate în apendicele 1.

RD acționează împreună cu următoarele documente de reglementare și tehnică (NTD):

SNiP 3.03.01-87. Lagare și structuri de închidere;

SNiP II-23-81 *. Standarde de proiectare. Structuri metalice. M., 1991.

1.1.4. care reglementează documentul Sunt date principalele prevederi privind organizarea lucrărilor de sudare. șantierele de construcții, instrucțiuni privind alegerea materialelor și echipamentelor pentru sudură;

cerințe privind asamblarea și sudarea elementelor structurale, modurile de sudare, procedurile de control și standardele pentru evaluarea calității îmbinărilor sudate.

În plus, acest RD oferă recomandări pentru tehnologia de sudare a unor structuri metalice selectate, cele mai frecvent întâlnite.

1.2. Cerințe pentru calificările sudatorilor, supraveghetorilor și inginerilor

1.2.1. Sudarea structurilor metalice ale clădirilor industriale ar trebui să fie efectuată de către sudori care au certificate pentru dreptul de a efectua lucrările de sudură relevante, eliberate acestora în conformitate cu cerințele "Regulilor de certificare a sudorilor", aprobate de Gosgortechnadzor din Rusia.

Sudarea structurilor metalice cu o rezistență la încovoiere de 390 MPa (40 kgf / mm2) și mai mult este permisă sudatorilor care sunt autorizați să efectueze sudarea acestor oțeluri.

Operatorii de sudare care au absolvit un curs special de pregătire teoretică și practică și au trecut testul pentru dreptul de a produce aceste lucrări sunt autorizați să facă metode de sudare mecanizate.

Sudori de toate specialitățile și calificările trebuie să treacă teste pentru al doilea grup de calificare privind siguranța electrică. În plus, toți sudorii trebuie să treacă la încercările de siguranță la foc și siguranță.

1.2.2. Un sudor, care inițiază prima sudura în această organizație, trebuie să adere, înainte de admiterea la muncă, indiferent dacă are un certificat pentru dreptul de a efectua lucrarea relevantă, să adune probe de testare (admitere). Sudarea specimenelor de testare trebuie realizată în condiții identice cu cele în care structurile vor fi sudate.

Proiectarea și numărul probelor de testare sunt stabilite de supraveghetorul de sudură, în funcție de tipurile de conexiuni de producție și calificările sudorului. Calitatea sudurilor de testare este determinată de inspecția vizuală pentru a determina integritatea și formarea cusăturii și, dacă este necesar (la alegerea capului de sudare) - folosind metode de testare fizică nedistructivă.

Calitatea îmbinărilor sudate de încercare trebuie evaluată în conformitate cu standardele prevăzute pentru aceleași articulații de producție. Conexiunile de testare trebuie să fie identice sau de același tip în ceea ce privește conexiunile de producție care vor fi sudate de către sudorul supus încercării. Caracteristicile aceluiași tip de îmbinări sudate sunt date în "Regulile de certificare a sudorilor".

1.2.3. Sudurile sunt permise tipurilor de lucru specificate în certificat. Certificatul trebuie să cuprindă clasele de oțel sau grupul de clase de oțel în conformitate cu "Regulile de certificare a sudării" pentru care sudorului i se permite sudarea.

1.2.4. Pentru sudarea la o temperatură mai mică de minus 30 ° C, sudorul trebuie să îmbine mai întâi probele de capăt de încercare la o temperatură care nu este mai mare decât cea specificată. Cu rezultate satisfăcătoare ale testelor mecanice ale probelor de testare, sudorul poate fi lăsat să se sudeze la o temperatură de 10 ° C sub temperatura de sudare a probelor de testare.

1.2.5. Gestionarea lucrărilor de sudură trebuie să fie efectuată de o persoană care are un document special de educație sau instruire în domeniul sudării.

Inginerii care au studiat actualul RD, care corespunde SNiP-ului, desenelor de lucru ale produselor, documentației de producție și tehnologiei (PTD) pentru sudare și instrucțiuni metodice de control, au permisiunea de a supraveghea lucrările de sudură, controlul îmbinărilor sudate și controlul operațional. Cunoașterea personalului de inginerie și instruirea acestuia în sudare ar trebui să fie verificate de către o comisie numită prin ordin al șefului societății. Cunoștințele inginerilor și tehnicienilor sunt verificate cel puțin o dată la trei ani.

1.2.6. Inspectorii care au finalizat un program special de pregătire teoretică și practică și au primit un certificat pentru dreptul de a efectua lucrări de defectoscopie a îmbinărilor sudate prin tipul (metoda) de control adecvat pot efectua lucrări de control al calității îmbinărilor sudate. Controlorii pentru metodele de control fizic trebuie să fie certificați în conformitate cu "Normele de certificare a specialiștilor în testare nedistructivă", aprobate de Gosgortekhnadzor al Rusiei la 18 august 1992.

1.2.7. Formarea supraveghetorilor ar trebui să fie efectuată prin intermediul unor specializări instituțiile de învățământ sau unități formarea profesională (centre de pregătire, centre, cursuri etc.) ale întreprinderilor care desfășoară activități de control al calității prin sudura și care dețin o licență pentru a efectua o astfel de activitate.

Formarea controlorilor ar trebui specializată în metodele de control (examen ultrasonic, radiografie etc.) și, dacă este necesar, în tipurile de îmbinări sudate, care trebuie indicate în certificatele lor. Fiecare controler poate fi admis numai la acele metode de control care sunt specificate în certificatul său. Administratorul, care a avut o pauză în muncă (pe acest tip de control) pentru mai mult de 6 luni, trebuie să treacă din nou examinările în întregime.

1.3. Principalele prevederi ale organizării sudării

1.3.1. La elaborarea proiectului de producție de lucrări (PPR) pentru instalarea structurilor metalice ale clădirilor, trebuie luate în considerare și reflectate condițiile pentru asamblarea structurilor de sudare, sudare și control a îmbinărilor sudate.

Cele mai avansate tehnologii de asamblare și sudare cu un nivel optim de mecanizare ar trebui să fie prevăzute în CPD.

1.3.2. La organizarea și desfășurarea lucrărilor de asamblare, sudare și control al calității îmbinărilor sudate, trebuie create toate condițiile pentru a se conforma reglementărilor de siguranță și siguranța la foc în conformitate cu cerințele următoarelor documente de reglementare:

SNiP III-4-80. Ingineria sigurantei in constructii;

GOST 12.3.003. Sistemul de standarde de securitate ocupațională. Lucrări de sudură electrică. Cerințe de siguranță;

"Reguli pentru instalațiile electrice";

"Reguli de funcționare tehnică a instalațiilor electrice ale consumatorilor";

"Reglementări de siguranță pentru funcționarea instalațiilor electrice ale consumatorilor";

"Reguli sanitare pentru inspecția razelor X", nr. 2191-80;

"Reglementări sanitare pentru detectarea defectelor radioizotopice", nr. 1171-74;

Reguli sanitare pentru sudare, sudare și tăiere a metalelor, Nr. 1009-73;

"Reguli de siguranță la incendiu pentru sudarea și alte lucrări de ardere la obiecte de economie națională";

"Reguli privind siguranța în caz de incendiu în producția de lucrări de construcție și de montaj. PPB 05-86".

1.3.3. Organizația care efectuează lucrări de asamblare și sudare trebuie să asigure o calitate adecvată a îmbinărilor sudate datorită:

utilizarea echipamentelor de serviciu;

utilizarea materialelor de sudură de bună calitate, a trecut controlul adecvat;

îndeplinirea cerințelor tehnologice pentru asamblarea și sudarea produselor reglementate de PDD;

realizarea controlului operațional al proceselor de asamblare și sudare;

executarea în timp util a controlului calității îmbinărilor sudate terminate.

1.3.4. Utilizarea materialelor de bază (foi, produse laminate) și a materialelor de sudură (electrozi, cablu de sudură și fluxuri), care diferă de cele specificate în documentația tehnologică și de producție (PDD), pot fi admise printr-o decizie tehnică comună a organizației-dezvoltator a PDD, a industriei organizație specializată și organizația - lucrarea.

1.3.5. Ordinea de asamblare și asamblare a blocurilor de montaj și secvența de lucru trebuie să asigure posibilitatea aplicării celor mai avansate metode de sudare. Pentru a asigura o calitate adecvată a îmbinărilor sudate și pentru a spori productivitatea muncii atunci când lucrați la asamblarea, sudarea și controlul calității îmbinărilor sudate, trebuie să se țină cont de prevederile din această secțiune.

1.3.6. Metoda de sudare a structurilor metalice în diferite stadii de consolidare și instalare trebuie determinată de proiectul de producție a lucrărilor (CPD).

Când alegeți o metodă de sudură, rețineți:

oportunitatea utilizării metodelor de sudare mecanizate trebuie confirmată prin calcule tehnice și economice;

sudura automată cu arc submersibil trebuie utilizată pentru pre-asamblarea structurilor pentru suduri de lungime considerabilă;

sudarea mecanică (semi-automată) cu sârmă cu flux de sârmă auto-ecranat poate fi utilizată în consolidarea și instalarea structurilor metalice pentru sudarea cusăturilor în pozițiile inferioare, înclinate și verticale;

sudarea mecanică (semiautomată) în dioxid de carbon (sârmă solidă) trebuie utilizată pentru sudură preasamblare și asamblare a structurilor metalice în orice poziție a sudurii, cu condiția ca locul de sudură să fie protejat de vânt.

În cazurile în care sudarea automată și mecanizată nu poate fi utilizată, ar trebui folosită sudarea manuală cu arc.

1.3.7. Numărul de lucrători tehnici și tehnici pentru sudori și dispozitive de reglare a echipamentelor pentru sudare mecanizată pe șantierul de construcții depinde de cantitatea de sudură și de numărul de sudori activi. Acesta este stabilit în conformitate cu prevederea privind serviciul de sudare a unei organizații de construcție și de instalare.

1.3.8. Furnizarea locului de pre-construcție și a teritoriului clădirii care urmează să fie asamblată sau reconstituită pentru sudarea ar trebui să fie efectuată cu ajutorul cablajului de curent electric de sudură în toate părțile de pe site-ul pre-construcție și în clădirea care urmează să fie asamblată.

1.3.9. Secțiunea transversală a firelor pentru conectarea sursei de alimentare pentru sudură în rețea trebuie selectată în conformitate cu tabelul. 1.1. Cu manual arc de sudură suportul electrodului este conectat la lanțul de sudură cu un fir de cupru flexibil cu izolație din cauciuc tip PRD, PRI, KOG 1, KOG 2, a cărui secțiune transversală trebuie aleasă în funcție de curentul de sudură: la curent de până la 100 A - cel puțin 16 mm2, la 250-25 mm2 la 300 A - 50 mm2. Lungimea firului flexibil trebuie să fie de cel puțin 5 m.

Tabelul 1.1

Secțiunea sârma pentru conectarea la rețeaua surselor de curent de sudură

maxim curent de sudare Cupru * secțiune transversală, mm2, cu tensiune de rețea V

sursa de alimentare, A 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* Secțiunea transversală a firului de aluminiu trebuie să fie de 1,5 ori mai mare

1.3.10. Cu un volum mare de lucrări de asamblare și sudura, alimentarea punctelor de asamblare și a clădirii în construcție cu oxigen și gaze combustibile pentru tăiere ar trebui să fie efectuată în mod centralizat, folosind cablarea de la centrul de putere la posturile de tăiere. Scopul utilizării unui sistem centralizat de alimentare trebuie confirmat prin calcul.

Distribuția oxigenului și a gazelor combustibile în clădirea unei instalații industriale mari ar trebui să fie prevăzută în proiect ca un sistem permanent de alimentare cu gaz rămânând după finalizarea construcției pentru a efectua lucrări de reparație în timpul funcționării instalației.

Distribuția centralizată a gazelor la șantier se realizează ca o furnizare temporară de gaz în conformitate cu întreruperea.

1.3.11. În funcție de condițiile locale, acetilenă, propan-butan sau natural se utilizează ca gaz combustibil pentru tăiere. gaz combustibil. Acetilena este utilizată pentru tăiere numai atunci când clădirea este îndepărtată în mod semnificativ de rafinăriile și conductele de gaze naturale, atunci când este imposibil din punct de vedere tehnic sau nu este posibil din punct de vedere economic să se utilizeze propan-butan sau gaz natural.

1.3.12. Oxigenul este furnizat la punctele de construcție și instalare de la propriile centrale de oxigen staționare (cum ar fi KGN-30, 2KG-30 etc.) sau de la o stație de gazificare, unde gazul oxigenului livrat către obiect în rezervoarele de cale ferată sau rutiere este gazificat și trimis printr- la locul de muncă sau la o rampă de oxigen. Metoda de aprovizionare cu oxigen depinde de condițiile locale și trebuie confirmată prin calcul.

1.3.13. Furnizarea de propan-butan lichefiat trebuie efectuată cu ajutorul rezervoarelor speciale de automobile ale fabricii furnizorului. În stadiile de construcție, se construiesc cisterne subterane, unde se stochează propan-butan; din rezervoare, gaze propan-butan se livrează în locurile de consum.

1.3.14. Proiectarea, construirea, testarea și exploatarea conductelor de oxigen și a gazelor combustibile trebuie realizate în conformitate cu "Normele de siguranță pentru instalațiile de gaze" (Gosgortechnadzor, 1992).

1.3.15. Suprafețele sudate ale structurii și locul de lucru al sudorului trebuie protejate de ploaie, zăpadă, vânt și curenți.

Atunci când temperatura ambiantă este sub-10 ° C, este necesar să existe o încăpere de inventar pentru încălzire în apropierea locului de lucru al sudorului, iar la temperaturi sub minus 40 ° C, sudarea trebuie făcută într-o încăpere încălzită, unde temperatura ar trebui să fie mai mare de 0 ° C.

1.3.16. La fiecare șantier, un depozit pentru depozitarea materialului de sudare (electrozi, sârmă și flux) trebuie echipat într-o încăpere încălzită. Temperatura nu trebuie menținută sub nivelul de 15 ° C în depozit, iar umiditatea relativă nu ar trebui să fie mai mare de 50%.

Materialele de sudare trebuie depozitate separat în funcție de marcă, lot și diametru, în condiții care le protejează de umiditate și de deteriorarea mecanică. Fluxul de sudare trebuie depozitat într-un container etanș.

În depozit trebuie instalate cuptoare pentru calcararea electrozilor, sârmă și flux de sârmă, dulapuri de uscare cu o temperatură de până la 150 ° C, asigurând cererea zilnică a locului pentru electrozi și sârmă.

1.3.17. Electrozii calcari și sârma tubulară trebuie să fie livrate la locul de muncă în cantitatea necesară pentru lucrările sudorului în timpul unei ture.

În cazul structurilor de sudare realizate din oțel cu rezistență la curgere mai mare de 390 MPa (40 kgf / mm2), electrozii prelevați direct dintr-un cuptor de calcinare sau de uscare trebuie utilizați în decurs de două ore.

Depozitarea și transportul materialelor sudate calcinate trebuie realizate într-un recipient închis: electrozi - în recipiente metalice speciale, în ambalaje impermeabile sau într-o teacă din material plastic sigilat, sârmă înfășurată - în cutii închise sau în ambalaje impermeabile.

1.3.18. Curățarea și înfășurarea sârmei în casete pentru metode de sudare mecanizate ar trebui să fie efectuate la un loc de muncă staționar de către lucrătorii dedicați. Toate casetele de sârmă spiralate trebuie să aibă etichete care să indice marca și diametrul firului.

1.3.19. Sudorul electric pentru admitere la locul de muncă trebuie să aibă un set minim de echipamente și unelte la locul de muncă: un scut sau o mască de protecție, mănuși, ochelari cu ochelari transparenți, ciocan, daltă sau o cruce pentru zgură de zgură, o perie de oțel, o ștampilă personală, o cutie sau o pungă. cu separare pentru știfturile de electrod, șabloane adecvate pentru verificarea geometriei cusăturii. la locul de muncă sudor trebuie să fie pregătit în avans, curățat de obiecte străine și aprins.

1.3.20. Sudarea pieselor din oțel cu o rezistență la încovoiere de 345 MPa sau mai mare (C345 și mai sus) trebuie efectuată fără întrerupere până când cel puțin jumătate din grosimea sudurii este umplută sau pe întreaga lungime sau într-o secțiune de cel puțin 800-1000 mm lungime (cu o lungime de sudură mai mare de 1 m). În cazul ruperilor forțate la locul de muncă, este necesar să se asigure răcirea lentă și uniformă a articulației prin orice mijloace disponibile (de exemplu, cu fața în față cu foaia de azbest), iar când se reia sudarea, îmbinarea trebuie încălzită la o temperatură de 120-160 ° C.

Nu există efecte de forță asupra articulației până la sfârșitul sudării.

1.3.21. Cusatura sudată și curățată trebuie să fie marcată de sudor cu numărul sau marcajul (ștampila) atribuite. Ștampila trebuie aplicată la o distanță de 40-60 mm de marginea îmbinării sudate realizată de el (el): un sudor - într-un singur loc, atunci când este realizat de mai mulți sudori - la începutul și la sfârșitul sudării. În loc să se stabilească ștampile, este permisă întocmirea schemelor executive cu semnături ale sudatorilor.

1.3.22. Când în timpul sudării se constată fisuri sau alte defecte inacceptabile în îmbinările sudate, sudorul este obligat să înceteze lucrul la acest lucru îmbinare sudată și notificați comandantul de sudare.

1.3.23. Este permisă începerea sudării îmbinărilor cap la cap numai după ce a fost acceptată de către un tehnician de sudură sau maistru pentru asamblarea articulațiilor asamblate, care este notat în jurnalul de sudură.

2. CERINȚE PRIVIND MATERIALELE DE BAZĂ

2.1. Pentru structurile de oțel sudate din clădiri, carbon și oțel slab aliat în conformitate cu GOST 27772.

Compoziția chimică și proprietățile mecanice ale claselor principale de oțel utilizate pentru structurile metalice ale clădirilor sunt prezentate în apendicele 2 și 3.

2.2. Foila și oțelul structural care sosesc la locul de instalare trebuie să fie certificate de către producător cu o indicație a compoziției chimice și a proprietăților mecanice.

2.3. Controlul de intrare al metalului (foi, produse laminate) și elemente structurale ale structurilor metalice ale clădirilor care intră în fabrică pentru fabricare, consolidare și instalare include:

verificarea disponibilității unui certificat sau a unui pașaport, completitudinea datelor conținute în acesta și conformitatea acestor date cu cerințele standardului, ale specificațiilor tehnice, ale documentației de proiectare sau de proiectare;

verificarea disponibilității marcajului din fabrică și respectarea datelor sale privind certificatul sau pașaportul;

inspectarea elementelor metalice și structurale pentru a identifica defectele de suprafață și deteriorarea acestora, aducând grosimea metalului dincolo de deviațiile minus, reglementate de GOST 19903 și GOST 19904;

(dacă există instrucțiuni relevante în PDD) a elementelor structurale (noduri, blocuri, ferme, grătare, etc.) pentru a identifica deformările care încalcă formele geometrice și dimensiunile structurilor specificate în documentația de proiectare.

2.4. În absența unui certificat sau a unor date privind certificatele incomplete, utilizarea acestui metal poate fi permisă numai după efectuarea testelor necesare care să confirme că metalul îndeplinește toate cerințele standardului sau ale condițiilor tehnice.

2.5. Controlul intrare al materialelor de bază (elemente metalice și structurale) este realizat de organizație - clientul acestor materiale. Rezultatele controlului de intrare ar trebui transferate organizației implicate în fabricarea sau instalarea structurilor.

... Versiunea completă a documentului cu tabele, imagini și aplicații din fișierul atașat ...