Kézi és gépesített ívlemezhegesztés. Hegesztési és illesztési módszerek

8.1.1. Működési ellenőrzés hegesztés Ezt a hegesztési szolgáltatás gyártói és a műszaki ellenőrző szolgálat (STK) vezérlő mesterei végzik.

8.1.2. A hegesztés megkezdése előtt ellenőrzik:

a hegesztő rendelkezik ehhez a munkához;

építési minőség vagy megfelelő jelölések jelenléte az összeszerelt elemeken, megerősítve a megfelelő építési minőséget;

az élek és a szomszédos felületek állapota;

a hegesztési anyagok ellenőrzésének pozitív eredményeit igazoló dokumentumok rendelkezésre állása;

a hegesztőberendezés állapota vagy a berendezés megfelelő állapotát igazoló dokumentum rendelkezésre állása;

a hegesztendő alkatrészek előmelegítésének hőmérséklete (ha van ilyen, NTD vagy PTD esetén).

8.1.3. A hegesztési folyamat során ellenőrzik:

hegesztési mód;

a varrás szekvenciája;

a varratrétegek méretei és a varrat végső méretei;

a PDD által előírt különleges követelmények teljesítése;

a hegesztés végén a hegesztésen a hegesztés jele látható.

8.2. Acélszerkezetek hegesztett kötéseinek vizsgálata

8.2.1. Minőségellenőrzés hegesztett kötések Gyártott acélszerkezetek:

külső vizsgálat a varratok geometriai méreteinek és alakjának ellenőrzésével 100% -ban;

nem-destruktív módszerek (radiográfia vagy ultrahangos hibajelzés) a varratok hossza legalább 0,5% -ában. Ha a KM vagy NTD rajzok ezt biztosítják, akkor a nem destruktív módszerekkel vagy más módszerekkel történő vezérlés mennyiségének növekedését végezzük.

8.2.2. Az acélszerkezetek hegesztett kötéseinek minőségellenőrzésének eredményeinek meg kell felelniük a SNiP 3.03.01-87 (8.56-8.76. Pont) követelményeinek, amelyek a 14. függelékben találhatók.

8.2.3. A hegesztés méreteinek ellenőrzését és az észlelt hibák nagyságának meghatározását olyan mérőműszerrel kell elvégezni, amelynek mérési pontossága ± 0,1 mm, vagy speciális sablonok a hegesztések geometriai méreteinek ellenőrzéséhez. Külső vizsgálathoz ajánlatos 5-10-szeres nagyítót használni.

8.2.4. A külső vizsgálat során a szerkezetek hegesztett kötéseinek minőségének meg kell felelnie a táblázat követelményeinek. P14.1.

8.2.5. A szerkezetek hegesztett kötéseinek varrataiban minden típusú és méretű repedések nem megengedettek, és ezt a hegesztés és vezérlés során el kell távolítani.

8.2.6. A külső hegesztés által észlelt elfogadhatatlan hibák kijavítását követően a szerkezetek hegesztett kötéseinek nem destruktív módszerekkel történő hegesztését kell ellenőrizni.

8.2.7. A hegesztett hegesztések hegesztéseinek szelektív vezérlését, amelynek minőségét a projekt szerint nem destruktív fizikai módszerekkel kell ellenőrizni, olyan területekre kell alkalmazni, ahol a külső vizsgálat során hibákat azonosítottak, valamint a közös kereszteződési területeket. A szabályozott terület hossza legalább 100 mm.

8.2.8. A radiográfiai ellenőrzés eredményei szerint a szerkezetek hegesztett kötéseinek hegesztéseinek meg kell felelniük a 14.2. És az A14.3. Pont követelményeinek, és az ultrahangos vizsgálat eredményeinek megfelelően - a Tab. P14.4.

8.2.9. A szerkezetek hegesztett hegesztési hegesztéseiben, melyeket a mínusz 40 ° C alatti és 65 ° C-nál alacsonyabb tervezési hőmérsékletű területeken állítottak fel vagy működtetnek, a belső hibák megengedettek, amelyek egyenértékű területe nem haladja meg a megengedett becsült terület értékének felét (lásd A14.4. Táblázat). Ebben az esetben a legkisebb keresési területet felére kell csökkenteni. A hibák közötti távolság legalább a becsült terület hosszának kétszerese.

8.2.10. A két oldalról, valamint a béléseken lévő hegesztéseknél elérhető hegesztéseknél az értékelő területen a hibák (külső, belső vagy mindkettő együttes) teljes területe nem haladhatja meg az ezen a területen a hegesztés hosszanti szakaszának 5% -át.

Bélés nélküli csatlakozásoknál, amelyek csak egy oldalon hegeszthetők, az értékelési szakasz összes hibájának teljes területe nem haladhatja meg a hegesztés hosszanti szakaszának 10% -át ezen a területen.

8.2.11. A negatív környezeti hőmérsékleten szabályozott hegesztett kötéseket melegítéssel szárítani kell, hogy teljesen eltávolítsák a fagyasztott vizet.

A hegesztési és hegesztett kötések minősége a fő indikátor, amely szerint a terméknek meg kell felelnie a vevői igények kielégítésére.

Meg kell jegyezni, hogy általában a hegesztés és a hegesztett kötések minősége különböző tényezőktől függ, beleértve a technológiai folyamatot is. A hegesztés általános minőségét a fémtermékek hegesztése során fellépő hibák szintje határozza meg.

A hegesztés általános minőségét befolyásoló főbb mutatókat az 1. ábra mutatja be.

Vegyük a főbb technológiai tényezőket, amelyek befolyásolják a hegesztés minőségét:

- a hegesztési folyamat egyaránt az áram erőssége és feszültsége;

- hegesztéshez szükséges anyagok: elektródák, folyadékok, védőgázok;

- a hegesztendő termék anyagát;

- a hegesztő professzionalizmusa mind a kategória, mind a tapasztalat;

- a hegesztés feltételei.

Hegesztési és hegesztési vegyületek minőségellenőrzési módszerei.

A hegesztési és hegesztett kötések minőségellenőrzése több kötelező lépésből áll, amelyek lehetővé teszik a hibák felismerését. A vezérlés során a következő indikátorokat ellenőrzik:

- elfogadható megjelenés (külső vizsgálat);

- hegesztési sűrűség;

- a hegesztés fizikai és kémiai tulajdonságai.

Ezenkívül a hegesztett kötések minőségellenőrzése:

- előzetes - ez a hegesztés minőségének meghatározására szolgáló hegesztett kötés elsődleges vezérlése. Az ilyen vezérlés megakadályozza a hibák kialakulását, az elektródák vezérléséből, fluxusokból, működési módok betartásáról stb .;

- a végső - ez egy olyan ellenőrzés, amely értékeli a technológiai folyamat eredményeit, lényege a varratok minőségének meghatározása és a hibák azonosítása.

Vegyünk részletesebben az egyes ellenőrzési módszerekre.

előzetes a hegesztési és hegesztett kötések minőségellenőrzése a következő lépéseket tartalmazza:

- A hegesztés előkészítésének ellenőrzése. Ebben a szakaszban ellenőrzik a munkafolyamatban használt hegesztési anyagok minőségét, a hegesztéshez előkészített fémalkatrészek széleit, a berendezéseket és a tartozékokat, továbbá a vezérlőellenőrzést a hegesztendő anyag végzi, és természetesen biztosítani kell, hogy a hegesztők készen álljanak a munkára.

- Ellenőrizze közvetlenül a hegesztési munkát. Ez a szakasz a hegesztési módok felügyeletét, a hegesztési folyamat megfelelőségének ellenőrzését, a részek széleinek átfedését, a sztrippelő krátereket és a varratokat ellenőrző eljárást vizsgálja.

utolsó a hegesztés minőségellenőrzése, a hegesztett kötések célja, hogy azonosítsa a kialakult hibákat, és sokféle ellenőrzést tartalmaz:

- A hegesztés vizuális vizsgálata. Külső vizsgálat során egy külső hibát állapítanak meg: a töltés nélküli helyek jelenléte, a megereszkedés, az alulcsapások, a repedések, valamint a hegesztési folyamat során fellépő hegesztett alkatrészek elmozdulása. Általában a hegesztés után az alkatrészt mérlegtől, fröccsenésektől és salaktól tisztítják. A hegesztett csatlakozást a műszaki ellenőrző részleg képviselője végzi nagyítóval, öt vagy akár tízszeres nagyítással.

- A hegesztett ízületi permeabilitás vizsgálata olyan vizsgálat, amelynek során gáz- vagy folyékony közeg nyomása alatt működő tartályok vannak kitéve. Az ellenőrzést teszteléssel végzik, de csak az azonosított hibák vizuális ellenőrzése és megszüntetése után.

Hegesztési varratok vizsgálata a nyomás alatt működő berendezésekben:

- Folyadéknyomás (hidraulikus).

1 út. A tartály 2-24 órán át teljesen vagy részben vízzel van feltöltve. A hegesztés jó minőségűnek minősül, ha a fenti idő alatt nem szivárog, és száraz állapotban a külső részről maradt.

2 út. A tartály, a csővezeték vagy más típusú építmény vízzel van feltöltve, és az edény belsejében öt percig túlnyomás keletkezik - az üzemi nyomás kétszerese. A fenti idő letelte után a nyomás leesik a munkadarabra, és a hő hatására zónát egy kalapáccsal kinyitják. Nedves és izzadt területek - krétával jelölt hibák. Ezután a vizet elvezetik a tartályból, és az alacsony minőségű varratokat hegesztik! A hibák kiküszöbölése után a varratokat ismét tesztelik.

- Gáznyomás

A műszaki előírásokban meghatározott nyomás alatt meghatározott gáz, levegő vagy nitrogén a tartályba vagy a csővezetékbe kerül. Ezután az edényt lezárjuk, és az összes hegesztés szappanos vízzel van bevonva, amely 100 g szappanból és egy liter vízből áll. Ha a hegesztés hibás, akkor szappanbuborékok jelennek meg rajta.

- Ammónia vizsgálat.

A vizsgálat megkezdése előtt meg kell tisztítani a hegesztési varratokat a skála, az olaj és a rozsda között. Ezután egy darab szövetet vagy papírszalagot helyeznek a varrásra, amelyet egy speciális jelzővel impregnálnak. Ezután a vizsgált tartályba egy százalékos ammóniát tartalmazó levegőt injektálunk. Ha van egy hegesztett kötés hibával - vannak mikroszkopikus repedések vagy nem főtt foltok, akkor a jelzővel ellátott papír vagy szövet öt percig ezüst-fekete színben festik az ammónia hatására.

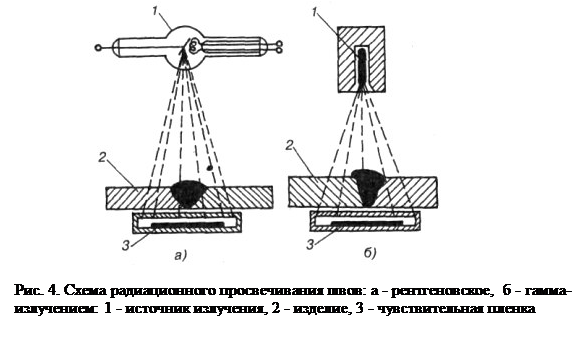

A hegesztési és hegesztett kötések minőségellenőrzése röntgen-röntgen segítségével a 2. ábrán látható.

Ez a fajta vezérlés lehetővé teszi, hogy 100 mm-es mélységű acélból készült repedéseket és behatolást észleljenek, legfeljebb 25 mm-es rézrészekben és 300 mm-es alumíniumrészekben.

A röntgen módszer előnyei.

- nagy érzékenység;

- lehetővé teszi, hogy pontosan meghatározza a hiba méretét;

- a hiba helyének pontos elhelyezkedése.

A röntgen módszer hátrányai:

- a röntgensugarak emberre ártalmasak;

- az eszköz elég nagy méretei;

- a munka összetettsége;

- az ellenőrző berendezések összetettsége.

Tekintsük a mágneses mező értékét a hegesztési és hegesztett kötések minőségellenőrzésében.

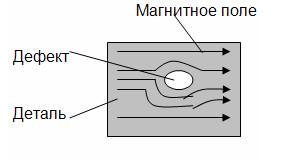

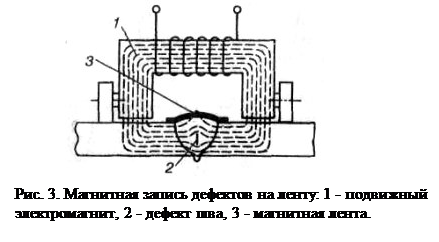

A mágneses por egy fém őrlésével kapott por. A port száraz vagy olajos formában alkalmazzuk hegesztési csatlakozásezután a termék mágnesezett. A hibás helyeken a mágneses por a mágneses tér torzulása következtében halmozódik fel (3. ábra).

A fenti szabályozási módok minden típusa rendkívül hatékony és lehetővé teszi a hegesztett kötések mikroszkópos hibáinak kimutatását.

Ma a hegesztés nagyon népszerű típusú. Alkalmazható kis alkatrészekre és nagy termékekre, valamint tömeges épületekre, és különböző fokú komplexitással. A fémszerkezetek hegesztési technológiája lehetővé teszi, hogy teljesen bármilyen ízületet használjon: szögletes, T alakú, átfedő vagy végződő. És ez még nem minden, mert a technológia nem áll fenn, fejlődik, ami azt jelenti, hogy maga a hegesztés egyre fejlettebb.

A fémszerkezetek hegesztési követelményei

Eddig a hegesztési munkáknak saját árnyalatai vannak. Ez egy dolog, amikor egy amatőr otthon hegesztéssel foglalkozik, és egy másik, amikor a profi fémgyártás megy. A második esetben a munka minősége sok tényezőtől függ.

Vannak bizonyos szakaszok, amelyek szabályozzák az összes technológiát:

- SNIP II 23-81 és GOST 27772-88. Ez a rész a részletekre szolgál. Részletesen leírja az egyes fémek szerkezetének, geometriai alakjainak, szilárdsági kategóriáinak, valamint az egyes fémek hegeszthetőségének lehetőségét.

- Van egy szakasz a rendszerekről. Itt megtanulhatja, hogyan kell megfelelően varrni varratokat, mert az egész szerkezet minősége a minőségétől függ. A hegesztendő alkatrészek számától függően a munka nagyon összetett.

- Hegesztési képesítés. Vannak olyan szintek is, amelyeket még a kezdő is csinálhat, de vannak olyan kategóriák, amelyekkel csak professzionális hegesztő. Részletesebb lista megtalálható az Orosz Föderáció Üzemanyag- és Energiaügyi Minisztériumának RD 15.132-96 dokumentumában.

- Hegesztési ellenőrzés. Ez a paraméter a fémszerkezetek hegesztésére szolgáló bármely GOST szakaszát minősíti.

Természetesen ezek a szabványkövetelmények jobban érvényesek szakmai szinten hegesztés, de ha ezen a téren kívánunk fejlődni, akkor nem lesz felesleges megismerni ezt és egy egyszerű újoncot. Ezen túlmenően ezek a dokumentumok segítenek a szerkezet anyagának, a kapcsolat típusának, az ilyen vagy más típusú hegesztés elvégzésére alkalmas embereknek a helyes meghatározásában és a hegesztés vezérlésének meghatározásában.

Ha erre a kérdésre újszülött vagy amatőr vesz részt, akkor használhatja a tervező segítségét.

A fémszerkezetek hegesztésének klasszikus technológiája

Ha a régi módon jár el, akkor ez a technológia csak két energiaforrást használ: egy elektromos ív és egy gázláng.

És ív, és gázhegesztés három módon varr

- saját kezek;

- automatikusan;

- félig automatikusan.

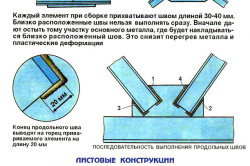

Hegesztési minták: a - vissza lépésenként; b - a "kettős réteg" útján; - egy dombon; g - kaszkád.

Az első módot illetően néhány pontot meg kell jegyezni. Ebben a kiviteli alakban az összes munkát kézzel végezzük. Ez azt jelenti, hogy önállóan alakult hegesztési varrásAz elektróda hegesztésének és táplálásának folyamatát szabályozzuk. Ez a módszer egyszerű technológiát alkalmaz. elektromos ívhegesztés, hegesztés fluxus alatt, hegesztés keményforrasztás gázhegesztő készülékkel. De itt van egy pillanat, hogy a kézi hegesztés csak háztartási használatra elfogadható.

Az automata hegesztés úgynevezett, mert a hegesztési varratok teljes folyamata emberi beavatkozás nélkül történik. Magának a készüléknek egy speciális mechanizmusa van, amelyet minden alkalommal a szükséges művelet típusától függően állítanak be. Az ilyen automatizálás minden modelljének korlátai vannak, amelyeket főként a berendezés használati utasításai jeleznek. Leginkább az automata hegesztést használják a tömegtermelésben, mert ennek köszönhetően az ilyen munkák fémmel való költsége meglehetősen alacsony.

Egy ilyen eszköz lehetővé teszi, hogy dolgozzon, alkalmazzon elektroszaghegesztést, a kézi típus minden lehetséges opcióját. Az utóbbi lehetőséggel kapcsolatban azonnal érdemes megjegyezni, hogy az üzemeltetőt egy robot váltja fel.

A félautomata opció sajátos sajátosságokkal rendelkezik. Ebben az esetben a varrás kézzel történik, de a huzalt vagy az elektródákat automatikusan adagoljuk. Ez a technológia lehetővé teszi, hogy többször is növelje a teljesítményszintet. Az ilyen eszközökben a legkényelmesebb az, hogy az összes automatizálási módszert és a kézi technológia. Ez az oka annak, hogy ez a mód az otthoni kézművesek és a szakemberek körében népszerű.

Hegesztési technológiai innovációk

Ma a világ nem áll meg, és minden irányban folyamatosan fejlődik. Ugyanez vonatkozik a hegesztési folyamatokra is. Ez magában foglalhatja a lézer használatát és a súrlódás termikus hatását, valamint az elektronsugár és az ultrahang erőt.

Az új termékek mindegyike gyorsabban és könnyebben működik fémszerkezetek. A következő technológiák különösen népszerűek:

- termeszek;

- plazma;

- elektronnyaláb.

Mindegyik technológiának megvan a maga sajátossága, így a termelésben használják.

Az első típus fémszerkezetek hegesztésére és szerelésére alkalmazható, amikor az alkatrészek varrásának kontúrjait speciális keverékkel kezelik, amelyet az égés során az ízületekbe vezetnek be. Ennek a technológiának a kényelme abban rejlik, hogy akár struktúrában repedésekkel is dolgozhat. Ehhez használja a fém "áramlás" módszerét.

A plazma technológiát csak ionizált gáz felhasználásával használják, amely két elektróda között van. A gáz maga is elektromos ív szerepet játszik, de maga a hatás sokkal erősebb. Túlhevített gáz segítségével megolvad az abszolút bármilyen vastagságú fém, miközben lehetséges, hogy vágjuk. Így a plazma-generátor körül egy multifunkcionális, automatikus hegesztő rendszer jön létre.

Az utóbbi technológia lehetővé teszi a mély varratokkal való munkát, legfeljebb 20 cm-rel, de ebben az esetben a gerenda mélységének és a varrás szélességének a következő arányát kell megadni - 20: 1. Az elektronnyaláb-technológia esetében azonban fontos a vákuum jelenléte. Ennek megfelelően a háztartásban ilyen generátor nagyon nehéz. Ezért csak nagyon speciális területeken használják őket.

Amint a fentiekből kitűnik, minden egyes hegesztési típus egy adott munkaterületen alkalmazható. Például nem célszerű az „otthoni” hegesztéshez automata berendezéseket használni. Ez meglehetősen drága, ez azt jelenti, hogy túl sokáig fizet. Ugyanakkor ugyanarra a mezőgazdasági munkára például egy hangár vagy más hasonló építés, félautomata vagy automata építés csak egy külön lehetőség.

Hegesztési szerkezetek: jellemzők

A hegesztési technológia nemcsak fémre alkalmazható, hanem műanyaggal és más polimerekkel is használható. A hegesztés magában foglalja ezt a folyamatot, amelynek során az egyes munkadarabok olvadása és deformációja, amely után egy egészre egyesülnek.

A hegesztési munkáknak két fő szakasza van: összeszerelés és csatlakozás.

Az első szakasz eléggé bonyolult és munkaigényes. Annak érdekében, hogy a végleges kialakítás valóban megbízható legyen, minden követelményt megfelelő módon kell teljesíteni. Ha objektíven értékeljük, akkor a szerkezet összeszerelése a teljes eltöltött idő több mint felét teszi ki.

De ahhoz, hogy felgyorsítsuk az egész folyamatot, csak néhány ajánlást kell használni.

Hogyan biztosítható a megfelelő szerelés?

Bizonyos követelmények betartása a szerkezetek összeszerelésére, a magas színvonalú teljesítményre és minden további munkára biztosított:

- A részek kiválasztásánál minden méretet követnie kell, ami eredetileg a projektben volt. Ellenkező esetben a konstrukciónak legalább nem megfelelő megjelenése van, és legfeljebb nem felel meg közvetlen funkcionális céljának.

- Az eredeti projektre összpontosítva minden elemnek helyben kell lennie.

- A hiányosságok mérete is nagyon fontos szerepet játszik. Ha többet készítenek, ez jelentősen befolyásolja a termék szilárdságát, és ha kevésbé, ez mozgatható alkatrészek hibás működéséhez vezethet.

- Mivel mindig vannak a sarkok a tervezésben, azokat speciális szerszámokkal kell vezérelni. Nagyon fontos, hogy az összeszerelési folyamat során minden sík közötti szög egyenes legyen, ahol szükséges. Ellenkező esetben ez veszélyezteti az egész szerkezet ferdését, és még egy ilyen szép pillanatban megjelenő termék is megjelenhet a kártyák házaként.

- Nagyon fontos, hogy a csuklós illesztések helyet biztosítsanak az elemek megengedhető elmozdulásához.

Mindezek a pontok nagyon fontosak, hogy figyelembe vegyék és szabályozzák az összeszerelést, különösen, ha a hegesztés automatikusan történik. Végül is, a folyamat során végzett folyamatos hegesztés korrigálható, ami nagyon nehéz az automatizálással. Bár az automatikus hegesztés azért kényelmes, mert kiküszöböli az emberi tényező hatását, ez azt jelenti, hogy sokkal kevesebb hiba lesz a kész szerkezetben.

A hegesztés pozitív oldala

Amellett, hogy a hegesztés jelentősen időt takarít meg, és maga a varrás sokkal jobb, más pozitív tulajdonságokkal is rendelkezik:

- Mivel ez az eljárás csak két munkadarabot tartalmaz, kiegészítések nélkül, a kész forrasztás tömege ugyanaz marad, mint az eredetileg. Munkadarabot is takarít meg.

- A hegesztést nem korlátozza az anyag vastagsága. Mindez attól függ, hogy ez vagy a berendezés.

- A modern változatosság hegesztőgépek lehetővé teszi, hogy teljesen különböző anyagokkal dolgozzon, miközben kiváló minőségű hegesztést biztosítanak, még akkor is, ha a munkát egy ilyen összetett fémzel, például alumíniummal végezték.

- A hegesztés során nagyon könnyű szabályozni és szükség esetén korrigálni a kész szerkezetek alakját.

- Nagyon fontos előny a pénzügyi megtakarítás és a munkaidő.

- Minél összetettebb a hegesztés típusa, annál nehezebb elvégezni az építési módot. Ugyanakkor öntött vagy bélyegzett alkatrészeket is használhatunk, és a fém típusa nem különösebb különbség, legyen az alumínium vagy acél.

- maga hegesztőberendezések ma meglehetősen megfizethető mind az ár, mind a vásárlási lehetőség tekintetében. Ebben az esetben a megfelelő technológia kiválasztásakor magas a teljesítménye.

- Ha kívánja, mindig lehetőség van egy gyártósor-típus létrehozására.

- Ha van egy vágy és lehetőség, akkor létrehozhat egy nem szabványos anyagokat: ultra-tiszta fémeket, alumíniumot vagy acélötvözeteket stb.

- Ha kis alkatrészekkel kell dolgozni, a hegesztés nem zavarja ezt. Ez vonatkozik rájuk.

- A hegesztési munkákat szintén javítási célokra használják. Ez lehetővé teszi, hogy gyorsan visszaállítsa a mechanizmusokat és a berendezéseket az "életre".

- Ha igen, akkor biztos lehet benne, hogy az összes ízület magas feszességű lesz. Az összekötő elemek összes módja közül csak a hegesztés rendelkezik a legmagasabb sebességgel.

További pontok

De annak érdekében, hogy az összes munka minőségileg és megfelelő szinten történjen, fontos a fémszerkezetek gyártási technológiájára vonatkozó valamennyi követelmény betartása.

A megfelelően kiválasztott eszközök és alkatrészei kiváló minőségű varratokat biztosítanak. Ellenkező esetben nemcsak a kapcsolatok, hanem a teljes kész szerkezet is láthatatlan megjelenést mutathat.

Mindenekelőtt a rossz varratok veszélyeztetik a kellemetlen helyzetek előfordulását: széttörhetnek, törtek, repedhetnek. Ez pedig további javítási munkához vezet. És jó, ha senki sem sérül meg egy ilyen „hibával”, de az ellenkezője megtörténhet.

Ezért a független hegesztés megkezdése előtt jobb, ha ezzel a kérdéssel konzultál a megfelelő szakemberekkel.

A hegesztés minősége közvetlenül befolyásolja a teljes elem megbízhatóságát, ez különösen fontos a megnövelt vagy csapágyterhelésű alkatrészek esetében. Ezért a minőségellenőrzés érdekében a fő munka után a hibákat azonosítani kell. Számos diagnosztikai módszer van, amelyekre osztva vannak

- pusztító

- roncsolásmentes.

Az első mechanikai vagy egyéb hatással van a hegesztésre, annak hibáinak azonosítása érdekében. Ugyanakkor a hegesztett rész egy része vagy egésze elveszíti szerkezeti tulajdonságait.

Ebből kifolyólag a nem destruktív vizsgálati módszerek népszerűbbek és megfelelőbbek. hegesztések, amit következőnek tartunk.

Jelenleg megkülönböztetjük a következő nem destruktív módszereket:

- külső vizsgálat;

- sugárzás módszer;

- mágneses kutatás;

- ultrahang módszer;

- kapilláris módszer;

- áteresztőképesség-szabályozás.

Vizuális ellenőrzés

A hegesztett kötések bármilyen minőségellenőrzése egyszerű külső ellenőrzéssel kezdődik. Ez elegendő mind a külső, mind a belső hiányosságok azonosításához, és nincs szükség roncsolásmentes vizsgálati berendezések használatára. Például egy másik varrásmagasság jelezheti, hogy a különböző területeken hiányos a behatolás. Ellenőrzés előtt a varratokat technikailag fejlett szennyeződéssel, nevezetesen salakkal, mérleggel és fémcseppekkel tisztítják.

A hegesztés vizuális vizsgálata

A kisebb hibák nagyobb láthatósága érdekében a felületet alkoholos oldattal, majd 10% -os salétromsavoldattal kezeljük. Az eljárás után a felület tompa lesz, és pórusokat és repedéseket mutat.

A fő dolog az, hogy ne felejtsük el a savat alkohollal megtisztítani a varrás hibaelhárítása után.

Ellenőrzés - ez a fő módja a geometriai variációk azonosításának, mint például a pórusok, repedések, áramlások, alákínálások. Ez az elem további eszközökkel tesztelhető.

Ehhez a legjobb, ha nagyítót használunk, valamint a jobb megvilágítást, lehetőleg mobil fényforrással. A nagyító lehetővé teszi a szemre rejtett repedések és pórusok észlelését, valamint az utak nyomon követését. A görgők szélességének szabályozásához olyan mérőeszközöket használhat, mint például vonalzó vagy féknyereg.

Szerszámok a vizuális méréshez

Sugárzási hiba észlelése

A hegesztett kötések radiológiai ellenőrzési módszere két változatban létezik:

- x-sugarak;

- gamma-sugárzás.

A hegesztési hibák azonosításának legegyszerűbb módja a termék röntgensugárzással történő megvilágítása. Képesek a fémtárgyakba behatolni, miközben a filmre hatnak. A kapott kép tehát a legtöbb hiba közvetlen térképe. A behatoló sugarakat használva a salak zárványait, a gázpórusokat, a peremváltozásokat, az égési átfolyásokat és más réseket feltárják.

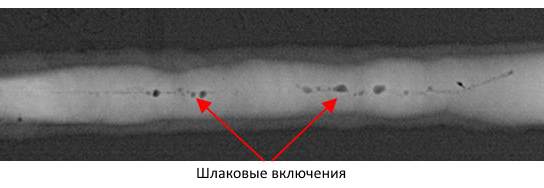

A salak bevonása röntgenfelvételre

A munka megkezdése előtt a vizsgálati területet és a mögöttes síkot megfelelően meg kell tisztítani. Ehhez távolítsa el a salakot, a permetet, a skála és egyéb hibákat. Továbbá az áttetszőséget megelőzően a vizsgálatot kötelezően végzik, és el kell távolítani, ha rossz minőségű területeket észlelnek.

Tilos a szkennelés megkezdése külső hibák miatt, mivel az eljárás a rejtett hibák diagnosztizálására és észlelésére szolgál.

A hibák észlelése esetén a konkrét rész felvételére vagy módosítására vonatkozó döntés a szabályozási dokumentáción alapul. A megállapított szabályok és utasítások lehetővé teszik, hogy meghatározzuk a hibákat az adott termékre vonatkozó normákban.

Az eljárás során a röntgencső úgy van elhelyezve, hogy a gerenda megfelelő szögben esik a varratra. A termék másik oldalán röntgenfilmes kazetta található. Mivel a meglévő hibák kevésbé befolyásolják a röntgensugárzás áteresztőképességét, akkor a film sötétebb területei lesznek láthatóak. A radiológiai tesztelés a film minőségétől, vastagságától és fókuszától függ. A film megjelenése után láthatjuk a hegesztés eredményét.

Ha a radiográfiai ellenőrzés nem mutat:

- a röntgensugár-irányba eső bármilyen megszakítás és zárvány kisebb, mint a kontroll érzékenység kétszerese;

- neprovara és repedések, amelyek közzétételének síkja nem egyezik meg az átvitel irányával;

- bármilyen megszakítás és zárvány, ha a képekben lévő képek egybeesnek az idegen részek, az akut szögek vagy az áttetsző fém repedéseinek éles cseppjeivel.

A működési elven alapuló gamma-sugárzás gyakorlatilag megegyezik a röntgensugárzással. Ezek a radioaktív sugarak, amelyek képesek behatolni a fémbe és reagálnak a szabálytalanságra. Ily módon az összes varrás 10-25% -át vizsgálom, ha a tervezés felelős, akkor az összes varrás.

Sugárforrásként használják fel az egyes fémekre alkalmas különböző kémiai elemeket:

- Kobalt - 60 (acél, öntöttvas, réz, bronz és sárgaréz, legfeljebb 25 cm vastag), köszönhetően a kemény behatolásnak, az elem alkalmas a legtöbb acélra és nagy vastagságra;

- Cézium-137 (10 cm-es acél);

- Iridium-192 (legfeljebb 5 cm-es acél, legfeljebb 10 cm-es alumínium);

- Thulium-170 (acél és alumínium 20 cm-ig).

A permeabilitás csökkenésével az ötvözetek típusa és vastagsága csökken, ugyanakkor az átlagos képminőség megmarad, és lehetővé teszi a fő hibák meghatározását.

Hordozható röntgenberendezés MART-250

A röntgenektől eltérően a gamma sugaraknak számos előnye van:

- az izotópok hosszú ideig működőképesek maradnak;

- könnyebb berendezések;

- a komplex csomópontok hibaelhárításának lehetősége;

- a sugarak fokozott áteresztőképessége;

Fontos! Mindkét sugárzás rendkívül veszélyes az emberre. Éppen ezért csak a speciálisan képzett alkalmazottak vehetnek részt a munkába, teljes védőfelszerelésben. A behatoló berendezés helyét és működését is meg kell védeni, ezért az ólomlemezeket, képernyőket és egyéb eszközöket használják.

Mágneses hibakeresés

A hegesztett kötések ilyen vezérlése a mágneses tér vonalak tulajdonságain alapul, hogy reagáljon a fém vastagságának változására. Az ilyen eltérések speciális eszközökkel történő rögzítésével nagy pontossággal megtalálhatók a vastagságban és az ötvözetek felső részén lévő hibák.

Jelenleg háromféle változat létezik:

- mágneses por;

- mágneses indukció;

- mágneses grafika

A por abban áll, hogy egy száraz por vagy emulzió kerül a felületre, ami túlnyúlik a varratokon, majd az ötvözet mágnesezett és pontatlanok. Ha a „száraz módszer” megtörténik, akkor a vas-oxid vagy -oxid por formájában működik. A terméket egy elektromágnes, egy mágnesszelep mágnesezi, vagy áramot alkalmaz a termékre. Miután enyhén megérintette egy kalapáccsal, adja meg a port

lehetőséget arra, hogy pozícióját felvegye. A többletet egy levegőáram eltávolítja, majd a hibákat rögzítik. Az utolsó lépés a degaussing.

A nedves eljárásban a mágneses por pirozinnal vagy speciális olajjal keveredik. A kapott szuszpenziót a varrásra és a mozgékonyságára, a diszperzióra vagy a por felhalmozódására alkalmazzák - a hibák közvetlen azonosítói.

Mágneses hibajelző

Az indukciós módszerrel az összes adatot az indukciós tekercs rögzíti. Speciális eszközök - hibajelzők, mágneses diszperzió rögzítése legfeljebb 25 mm vastag fémekben.

A grafika a mágneses fluxus rögzítése egy speciális szalagra. Ez a varrás mentén van rögzítve, majd az eltéréseket a katódsugárcső képernyőjén határozzuk meg.

A mágneses módszerek kizárólag ferromágneses ötvözetekre alkalmasak, más fémeket nem lehet ilyen módon vizsgálni.

Ultrahangos vezérlés

Az előző módszerrel együtt az ultrahangos hibakeresés lehetővé teszi a különböző tulajdonságokkal rendelkező média határaiból származó hullámok visszaverődéséből eredő eltérések rögzítését.

Az ultrahangforrás olyan jelet küld, amely tükröződik az ötvözet végének elérésekor. Ha a jel meghibásodik, akkor ez a hullámban tükröződik, amelyet viszont az eszköz rögzít. A különböző hibáknak saját gondolataik vannak, ezért könnyű meghatározni a hiba jellegét.

Ultrahangos hibajelző

A már leírt módszerek közül ez a legmegfelelőbb használat. Ez annak köszönhető, hogy képes felismerni a hibát mind a felületen, mind a fém mélységében. A módszer nem rendelkezik olyan szigorú korlátozásokkal, mint a mágneses. Számos fém van nagy szemcsékkel, mint például öntöttvas, amely nem alkalmas ultrahangra, de minden más ötvözet esetében könnyen ellenőrizheti a hegesztés minőségét.

Van még egy hátrány - az adatok dekódolásának bonyolultsága. Sajnos, a hibajelzők nagyon specifikus adatokat adnak a felhasználónak, amelyeket dekódolni kell. Előzetes előkészítés nélkül ezt gyakorlatilag lehetetlen elvégezni, ezért a munkákhoz képzett szakember szükséges.

Kapilláris ellenőrzés

Ez a módszer alacsony felületi feszültségű folyadékok tulajdonságain alapul. Az ilyen folyadékok nem ürülnek be a nagy cseppekbe egy helyen, és hajlamosak lefolyni, de ugyanakkor képesek a legkisebb hornyok és lyukak kitöltésére. A felületi hibákat és ritkán csatornákon keresztül hasonló módon határozzuk meg.

Kapilláris ellenőrzés

A varráshoz speciális megoldást alkalmazunk, amely azonnal kitölti az összes hornyot, pórust és egyéb kisebb hibákat. Ezután a varrás ellenőrzése észlelheti a főbb hibákat. További kényelem érdekében a folyékony színárnyalat, fluoreszkáló és más színező adalékokat adhat hozzá.

Átjárhatósági hegesztés minőségellenőrzése

A módszer a kapilláris logikai folytatása. Az alapötlet az, hogy a mélyen behatoló tulajdonságokkal rendelkező folyadékok használatával varrási árkokon keresztül lehet meghatározni.

Ehhez vegyünk egy egyszerű kerozint, a varrás egyik oldalára, a másik pedig fix nedves foltokat, jelezve az áthaladó csatornákat. A hiányosságok közül érdemes megemlíteni, hogy a felületet alaposan meg kell tisztítani, és minden szakaszban meg kell őrizni a pontosságot, hogy elkerülhető legyen a hegesztés ellenkező oldalának véletlen szennyezése.

következtetés

A fémszerkezetek hegesztett kötéseinek hegesztése és minőségellenőrzése egyetlen folyamat elválaszthatatlan részét képezi. Nem számít, hogy a munka otthon vagy munkahelyen történik-e, a termék nem maradhat fenn megfelelő szilárdsági vizsgálat nélkül. A fent leírt módszerek lehetővé teszik a hegesztett kötések minőségének ellenőrzését anélkül, hogy megsemmisítenék a varratot.

Szövetségi Oktatási Ügynökség

Az állami felsőoktatási oktatási intézmény ága

"Moszkva Energia Intézet (Műszaki Egyetem)", Smolensk

Élelmiszermérnöki Tanszék

Az építőanyagok elméletének összefoglalása

témában

Hegesztési minőségellenőrzés

Csoport: PI-06

Előadó: Danilenko E.A.

Diák: A. Potochkina

Szmolenszk

tartás

A GOST 15467-79 szerint a termékminőség olyan termékjellemzők halmaza, amelyek meghatározzák annak alkalmasságát bizonyos igények kielégítésére céljának megfelelően. A hegesztett termékek minősége attól függ, hogy az anyag megfelel-e a műszaki feltételeknek, a berendezések és felszerelések állapotának, a folyamatdokumentáció helyességének és fejlettségének, a technológiai fegyelemnek való megfelelésnek és a munkavállalók képesítésének. A termékek magas műszaki és működési tulajdonságainak biztosítása érdekében csak a technológiai folyamatok pontos teljesítése és stabilitása mellett lehetséges. Különös szerepet játszanak itt a gyártási folyamatok és a késztermékek objektív ellenőrzésének különböző módszerei. A folyamatok megfelelő szervezésével a folyamatszabályozásnak szerves részét kell képeznie. A hibák felderítése nemcsak a termékek elutasítása, hanem a technológia üzemi beállításának jelzése is.

A hegesztett fémben a hegesztett zónában hegesztett kötés kialakulásának folyamatában hibák léphetnek fel, azaz a megállapított szabványoktól és követelményekektől való eltérések, ami a szilárdság csökkenéséhez, a működési megbízhatósághoz, a pontossághoz és a termék megjelenésének romlásához vezet.

A hegesztések hibái a folyamat helytelen kiválasztása vagy megszakítása, az alacsony minőségű hegesztési anyagok használata és a hegesztő alacsony képzettsége miatt következnek be. A hegesztett kötések hibáit előfordulási okok és helyük alapján osztályozzák.

Megkülönböztetik a hegesztett kötéseknél a következő típusú hibákat: beáramlás; kínáltak; a behatolás hiánya; külső repedések és pórusok; belső repedések és pórusok; belső behatolás hiánya; salak zárványok.

1. Hegesztett kötések és azok okai

A hegesztett kötések hibáit az előfordulási okok és azok elhelyezkedése jellemzi. Az előfordulásuk okaitól függően két csoportra oszthatók. Az első csoportba tartoznak a fémhegesztési és termikus jelenségekkel kapcsolatos hibák, amelyek a hegesztési kötés kialakulása, kialakulása és kristályosodása során keletkeznek, és a hegesztett kötés hűtése: a hegesztési fém és a hőhatású zóna forró és hideg repedése, a pórusok, a salak zárványai, a hegesztési fém tulajdonságainak kedvezőtlen változása és hőt érintő zónák. A második hegesztési csoport, melyet hegesztési hibáknak neveznek, olyan hibákat tartalmaz, amelyek eredetét főként a hegesztési hiba, a hegesztési szerkezeti elemek nem megfelelő előkészítése és összeszerelése, a berendezés hibás működése, a hegesztő és a hegesztő alacsony minősítése és egyéb folyamat zavarok okozzák. Ennek a csoportnak a hibái közé tartoznak a varratok ellentmondása a számított méretekkel, a behatolás hiánya, az alulcsapások, az égési átfolyások, a beáramlások, a nem szállított kráterek stb.

A helyszínen fellépő hibák külső és belső jellegűek. A külső részek a következők: a varratok megállapított méreteinek és alakjának megsértése, hiányos behatolás, a fúziós zóna aláfutása, felszíni oxidáció, átégés, beáramlás, felszíni pórusok, nem vágott kráterek és repedések a varrás felületén. A belső hibák a következők: belső pórusok, nemfémes zárványoka behatolás hiánya és a belső repedések. A varrat méretének és alakjának megsértése a varrat szélességének és magasságának hiányos dimenziójában fejeződik ki, túlzott erősítés és hirtelen átmenet a nemesfémtől a hegesztésig. Ezek a hibák a kézi hegesztés a szakképzetlen hegesztési készségek, a hegesztési élek gyenge előkészítése, a hegesztési áram helytelen kiválasztása, a hegesztés gyenge minősége. A varrat formájú hibái a hálózat feszültségingadozásának következményei lehetnek.

A hibák típusai a 2. ábrán láthatók. 1. A hegesztések alakjának és méretének hiányosságai a hiányos, egyenetlen szélesség és magasság, csődörzs, nyereg, derék stb.

Ezek a hibák csökkentik a szilárdságot és károsítják a varrás megjelenését. A gépesített hegesztési módszerek előfordulásának oka a hálózati feszültségingadozás, a hegesztőgép huzalcsúszása, a hegesztőgép mozgásmechanizmusában bekövetkezett visszafogások miatt fellépő egyenlőtlen hegesztési sebesség, a nem megfelelő elektródszög, a folyékony fém szivárgása a résekbe, az egyenetlenségek a csukló hosszában, és \\ t n. A varratok alakjának és méretének hiányosságai közvetve jelzik a kialakulás lehetőségét belső hibák a varrásban.

megereszkedése a hideg fém felszínén folyékony fém áramlása következtében képződik, anélkül, hogy az összeolvadna. Ezek lokálisak lehetnek - egyéni fagyasztott cseppek formájában, és jelentős hosszúságuk is van a varrás mentén. A leggyakrabban a vízszintes hegesztések függőleges síkban történő végrehajtásakor keletkeznek. A megereszkedés okai egy nagy hegesztőáram, egy túl hosszú ív, az elektróda helytelen dőlése és a termék nagy dőlésszöge a lefelé történő hegesztés során. A gyűrű alakú varratok végrehajtásakor a nyomatékot az elektródának a zenitől való elégtelen vagy túlzott elmozdulásával képezzük. A megereszkedett helyeken gyakran érzékelhető a behatolás hiánya, repedések stb.

alávágott ezek hosszúkás üregek (hornyok) vannak kialakítva az alapfémben a varrásél mentén. Ezek nagy hegesztőáramból és hosszú ívből származnak. A sarokvarratok végrehajtásakor az aluljárások fő oka az elektróda elmozdulása a függőleges fal irányába. Ez jelentősen megnöveli a függőleges fal fémét és annak vízelvezetését, ha vízszintes falon megolvadt. A zsugorodás a hegesztett kötés keresztmetszetének gyengüléséhez és a benne lévő feszültségek koncentrációjához vezet, ami megsemmisítést okozhat.

kiégés - Ezek a lyukak a fürdő fémének szivárgása következtében keletkező lyukak. A kialakulásának oka nagy hézag lehet a hegesztett élek között, az élek elégtelensége, túlzott hegesztési áram, elégtelen hegesztési sebesség. A hegesztés során a leggyakrabban égések keletkeznek. vékony fém és elvégezzük a laminált varrat első menetét. Égés keletkezhet a nem megfelelően feszített előfeszített hegesztőbélés vagy fluxuspárna következtében is.

hiánya penetráció a többrétegű hegesztés során a nemesfém széleinek vagy nem fúziójának helyi nem fúzióját nevezik egymástól. A szivárgások csökkentik a varrat keresztmetszetét, és a feszültségek koncentrációját okozják az ízületben, ami jelentősen csökkentheti a szerkezeti szilárdságot. A behatolás hiányának oka a fém gyenge tisztítása a skála, a rozsda és a szennyeződés ellen, kis összecsukás a szerelés során, nagy tompítás, alacsony ferde szög, elégtelen hegesztési áram, nagy hegesztési sebesség, elektróda elmozdulása a csukló közepétől. El kell távolítani a megengedett értéket meghaladó szivárgásokat és az ezt követő hegesztést.

repedések valamint a behatolás hiánya a hegesztések legveszélyesebb hibái. Ezek mind a varratokban, mind a hőhatás zónában előfordulhatnak, és a varrás mentén vagy az egészen elhelyezkedhetnek. A méret repedések makro- és mikroszkopikusak lehetnek. A repedések kialakulását a megnövekedett széntartalom, valamint a kén és a foszfor szennyeződései befolyásolják.

Salak zárványok amelyek részei a salaknak a varrásban, az alkatrészek és a felület széleinek gyenge tisztítása következtében keletkeznek hegesztési huzal az oxidokból és a szennyezésből. Hosszú ívhegesztéssel, elégtelen hegesztőárammal és túl nagy hegesztési sebességgel, valamint többrétegű hegesztés során keletkeznek, a korábbi rétegek salakjainak elégtelen tisztítása. A salak zárványai gyengítik a varrás keresztmetszetét és erősségét.

fémes a zárványok kis hegesztéskor keletkeznek hegesztőáramgyenge minőségű elektródák, hegesztési huzal, fluxus, piszkos élek és a hegesztés gyenge tisztítása során a többrétegű hegesztés során. Ha a hegesztési módot helytelenül választottuk, a salakok és az oxidok nem rendelkeznek idővel a felszínre emelkedéshez, és nem fémes zárványok formájában maradnak a hegesztési fémben. A külső és belső repedések veszélyesek és elfogadhatatlan hibák a hegesztésekben. Ezeket a fém egyenetlen fűtéséből, hűtéséből és zsugorodásából eredő feszültség következtében alakítják ki.

A nagy szén-dioxid és ötvözött acélok hűtése után a hegesztés után megszilárdul, aminek következtében repedések keletkezhetnek. A repedések oka növelte az acél tartalmát káros szennyeződések (kén és foszfor).

Gázpórusok megjelenik hegesztések a gázok elégtelen eltávolítása a hegesztési fém kristályosodása során. A pórusok oka az acélhegesztés magas széntartalma, a szélein lerakódás, a nedves folyadékok, védőgázok használata, a magas hegesztési sebesség, a töltőhuzal helytelen kiválasztása. A pórusokat külön csoportokban, láncok vagy üregek formájában lehet elhelyezni. Néha a varrás felületére tölcsér alakú mélyedések formájában jönnek létre, úgynevezett fistulákat képezve. A pórusok is gyengítik a varrás keresztmetszetét és erősségét, a pórusokon keresztül az ízületek szorosságát sértik.

Felület és belső pórus A gázok (hidrogén, nitrogén, szén-dioxid stb.) behatolása a hegesztés során keletkező hegesztési fémbe vezethető vissza. A hidrogént nedvesség, olaj és elektróda bevonó komponensek alkotják. A nitrogén belép a légköri levegőből a hegesztett fémbe az olvadt hegesztési fém elégtelen minőségű védelmével. Szénmonoxid keletkezik az acél hegesztése során, amikor a fémben lévő szén kiég. Ha a hegesztendő acél és az elektródok magas szén-dioxid-tartalommal rendelkeznek, akkor a hegesztőfürdőben lévő deoxidizátorok hiányában és a nagy hegesztési sebesség mellett a szén-monoxidnak nincs ideje, hogy kitűnjön és maradjon a hegesztési fémben.

Így a porozitás a hegesztett élek gyenge előkészítésének eredménye (szennyezés, rozsda, olajosság), nedves bevonatú elektródák használata, nedves fluxus, deoxidizátorok hiánya, nagy hegesztési sebesség.

A varrás és a hő által érintett zóna mikrostruktúrája nagymértékben meghatározza a hegesztett kötések tulajdonságait és jellemzi azok minőségét.

A mikrostruktúra hibái a következők: megnövekedett oxidok és különböző nemfémes zárványok, mikropórusok és mikrokockák, durva szemcsék, túlmelegedés, fém kiégés stb. A túlmelegedést a gabona durva durvítása és a fémszerkezet durvítása jellemzi. Az égés veszélyesebb - a fémszerkezetben oxidált határokkal rendelkező szemek jelenléte. Egy ilyen fém fokozta a törékenységet, és nem korrigálható. A kiégés oka a hegesztési medence gyenge védelme a hegesztés során, valamint a túl nagy teljesítményű hegesztés.

2. A hegesztett kötések szabályozási módszerei. Roncsolásmentes ellenőrzési módszerek

A hegesztett szerkezeteket gyártásuk minden szakaszában szabályozzák. Emellett rendszeresen ellenőrzik az eszközöket és a berendezéseket. Előzetes ellenőrzéskor ellenőrzik a fő- és segédanyagokat, megállapítják, hogy megfelelnek-e a rajznak és a műszaki feltételeknek.

A legfontosabb pillanat a hegesztési teljesítmény jelenlegi irányítása. A hegesztés vezérlése két irányban hajtható végre: maga a hegesztési folyamat ellenőrzése vagy a keletkező termékek ellenőrzése.

Attól függően, hogy a hegesztett kötés integritása sérült-e vagy nincs-e szabályozva, léteznek roncsolásmentes és roncsoló kontroll módszerek.

A hegesztett kötések minőségellenőrzésének nem destruktív módszerei közé tartozik a külső ellenőrzés, a szerkezetek áthatolhatatlanságának (vagy tömörségének) ellenőrzése, a felszínre jutó hibák észlelése, a rejtett és belső hibák ellenőrzése.

Számos iparágban a hegesztett kötések nem destruktív tesztelése független technológiai folyamatba került, mivel a legtöbb esetben a kontroll munkaerő-intenzitása összehasonlítható a hegesztési folyamat munkaerő-intenzitásával. Számos szerkezet gyártásának költsége meghaladja a hegesztés költségét, és az ellenőrzési műveletek költsége elérheti a szerkezet teljes költségének 25-35% -át. Ez elsősorban annak köszönhető, hogy a hegesztési munkálatok gépesítési és automatizálási szintje meglehetősen magas (~ 35-40%), míg az automatizált roncsolásmentes vizsgálatok aránya jelentéktelen (1-2%).

A hegesztések külső vizsgálata és mérése - a minőségellenőrzés legegyszerűbb és legelterjedtebb módszerei. Ezek az első ellenőrzési műveletek a kész hegesztett egység vagy termék elfogadásához. Minden típusú hegesztést az ilyen típusú vezérlésnek kell alávetni, függetlenül attól, hogy a jövőben hogyan tesztelik őket.

A hegesztések külső vizsgálata külső hibákat tár fel: a behatolás hiánya, a csomók, az alulcsapások, a külső repedések és pórusok, az alkatrészek hegesztett széleinek elmozdulása stb. A szemrevételezéssel végzett vizsgálatot szabad szemmel kell elvégezni, és nagyítóval, akár 10-szeres nagyítással.

A hegesztések mérése lehetővé teszi a hegesztett kötés minőségének megítélését: a hegesztés elégtelen keresztmetszete csökkenti annak szilárdságát, és túl nagy a belső feszültségek és feszültségek. A befejezett varrat keresztmetszeti méreteit a csatlakozás típusától függően a paraméterek alapján ellenőrizzük. A csípőhézagnál ellenőrizze annak szélességét, magasságát, a dudor méretét a varrás gyökér oldalán, a sarokban - mérje meg a lábát. A mért paramétereknek meg kell felelniük a specifikációknak vagy a GOST-nak. A hegesztések méreteit általában mérőműszerek vagy speciális sablonok vezérlik.

A hegesztések külső vizsgálata és mérése nem ad lehetőséget arra, hogy végül megítélje a hegesztés minőségét. Csak külső hegesztési hibákat állapítanak meg, és lehetővé teszik számukra, hogy azonosítsák a gyanús területeket, amelyeket pontosabban ellenőrizni lehet.

Ellenőrizze a hegesztések és az illesztések szorosságát. A számos termék és szerkezet hegesztéseinek és csatlakozásainak meg kell felelniük a különböző folyadékok és gázok átjárhatóságának (tömítettség) követelményeinek. Ennek következtében sok hegesztett szerkezetben (tartályok, csővezetékek, vegyi berendezések, stb.) A hegesztési hegesztést szabályozzák. Ez a vezérlés a telepítés vagy a gyártás után történik. A külső vizsgálat során észlelt hibák kiküszöbölése a vizsgálat előtt. A hegesztések tömítettségét a következő módszerek szabályozzák: kapilláris (petróleum), kémiai (ammónia), buborék (levegő vagy hidraulikus nyomás), vákuum vagy gáz-elektromos szivárgás érzékelők.

Egy speciális programot dolgozott ki és hajtott végre a hegesztés a roncsolásmentes tesztelés modern eszközei és módszerei (akusztikus emisszió, holográfia, tomográfia stb.). A hagyományos roncsolásmentes tesztelés továbbfejlesztésre kerül. Ilyen módszerek közé tartozik a sugárzás, az ultrahang, a mágneses és a kapilláris hibakeresés, valamint a termékek szivárgásvizsgálata.

Petróleum szabályozás A kapillaritás fizikai jelenségén alapul, amely a petróleumnak a kapilláris átjárók mentén történő felemelkedésének képessége - pórusokon és repedéseken keresztül. A vizsgálat során a hegesztési felületet olyan oldali krétával fedjük le, amely az ellenőrzéshez és a hibák észleléséhez jobban hozzáférhető. A festett felület hátsó oldalán történő szárítása után a varrót bőven megnedvesítik a kerozin. A laza ízületeket a kréta bevonatán lévő behatolt kerozin nyomai jelenlétével érzékelik. Az egyes foltok megjelenése a pórusokat és a fistulákat, a csíkokat repedéseken és hiányos hegesztéseken keresztül jelzi. A petróleum nagy áthatolási képessége miatt 0,1 mm-es vagy annál kisebb keresztirányú hibákat észlelnek.

Ammónia-szabályozás egyes indikátorok (fenolftalein oldat, higanysav-nitrát) színváltozásán alapulva a lúgok hatása alatt. Az ammóniagáz szabályozó reagensként kerül felhasználásra. A varrópapír egyik oldalán tesztelték a szalag 5% -os oldatával megnedvesített szalagot, és a másik oldalon a varrást ammónia és levegő keverékével kezeljük. Az ammónia, amely áthatol a hegesztés szivárgásán keresztül, a hibákat jelző helyeken színezi meg a jelzőt.

A légnyomás-szabályozás (sűrített levegő vagy más gázok) nyomástartó edényeket és csővezetékeket, valamint tartályokat, tartályokat stb. Ezt a vizsgálatot a hegesztett termék teljes tömítettségének ellenőrzésére végzik. A kis méretű termékek teljesen vízbe merülnek, majd a sűrített levegőt 10-20% -kal magasabb nyomás alatt szállítják hozzá. Miután a belső nyomást a hegesztési varratokra alkalmazzuk, nagy szerkezetek vannak bevonva habjelzővel (általában szappanoldattal). A szivárgások jelenlétét a varratokban a légbuborékok megjelenése határozza meg. Sűrített levegővel (gázokkal) végzett vizsgálat esetén biztonsági óvintézkedéseket kell betartani.

Hidraulikus nyomásszabályozás különböző hajók, kazánok, gőz-, víz- és gázvezetékek és egyéb vezetékek szilárdságának és sűrűségének ellenőrzésére használják hegesztett szerkezeteknyomás alatt dolgoznak. A vizsgálat előtt a hegesztett termék vízzáró dugókkal van teljesen lezárva. A hegesztett varratokat a külső felületről a levegő fújásával alaposan megszárítjuk. Ezután a terméket felesleges nyomás alatt, 1,5 - 2-szeresével töltöttük fel vízzel, és meghatározott ideig tároljuk. A hibás helyeket a szivárgások, cseppek vagy a varratok felszínének nedvesedése jelzi.

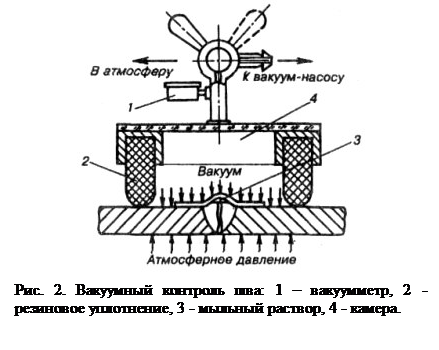

Vákuum vezérlés olyan hegesztésekre vonatkozik, amelyeket nem lehet kerozinnal, levegővel vagy vízzel vizsgálni, és amelyek csak egyik oldalról érhetők el. Széles körben használják a tartály aljzatai, a gáztartók és más lapszerkezetek hegesztésének ellenőrzésére. A módszer lényege abban áll, hogy a hegesztés szabályozott részének egyik oldalán vákuumot hozzon létre, és a levegő behatolását a hegesztés ugyanazon oldalán lévő szivárgásokon rögzíti. A vezérlés egy hordozható vákuumkamra segítségével történik, amelyet a hegesztett csukló leginkább hozzáférhető oldalára szereltek, amelyet korábban szappanos vízzel megnedvesítettek (2. ábra).

A szabályozott termék alakjától és a csatlakozás típusától függően lapos, szögletes és gömb alakú vákuumkamrák használhatók. Vákuum létrehozásához speciális vákuumszivattyúkat használnak.

Fluoreszcens vezérlés és festékszabályozás kapilláris hibakeresésnek is nevezik, speciális folyadékok segítségével, amelyeket a termék szabályozott felületére alkalmazunk. Ezek a nagy nedvesítőképességű folyadékok a legkisebb felülethibákba - repedésekbe, pórusokba, behatolás hiányába - behatolnak. A fluoreszcens kontroll bizonyos anyagok tulajdonságain alapul, amelyek az ultraibolya sugárzás hatására ragyognak. A varrás és a hőhatás zóna felületének ellenőrzése előtt megtisztítják a salakot és a szennyeződéseket, majd egy áthatoló folyadék réteget viszünk fel, amelyet ezután eltávolítanak és a terméket megszárítjuk. A hibák észleléséhez a felületet ultraibolya sugárzással sugározzák meg - a hibahelyekben a folyadék nyomai lumineszcenciával detektálhatók.

Festékszabályozás abban rejlik, hogy a hegesztett kötés tisztított felületére nedvesítő folyadékot viszünk fel, amely a kapilláris erők hatására behatol a hibák üregébe. Eltávolítása után a varrás felületén fehér festék kerül alkalmazásra. A kiugró folyadéknyomok jelzik a hibák helyét.

Gáz-elektromos szivárgás-érzékelők vezérlése és a kritikus hegesztett szerkezetek vizsgálatára használják, mivel az ilyen szivárgásérzékelők meglehetősen bonyolultak és költségesek. Gázjelzőként héliumot használnak. Magas áthatolási erővel rendelkezik, és képes átjutni a fém legkisebb megszakításai között, és egy szivárgásérzékelő rögzíti. Az ellenőrzés folyamán a hegesztést fújják, vagy a termék belső térfogatát levegővel ellátott gázjelző keverékével töltjük. A szivárgáson áthatoló gázt a próba fogja és szivárgásérzékelőben elemzi.

A rejtett belső hibák észlelése a következő vezérlési módszerekkel.

Mágneses vezérlési módszerek a szabályozott termékek mágnesezése során a hibák helyén kialakult mágneses szóródási mezők észlelésén alapul. A terméket az elektromágnes magának lezárásával vagy a mágnesszelep belsejébe mágnesezi. A szükséges mágneses fluxust úgy is létre lehet hozni, hogy egy áramot vezetünk át a vizsgálati darabra hegesztett hegesztőhuzal fordulatain (3-6 fordulat). A szóródási folyadékok detektálásának módjától függően megkülönböztetjük a mágneses szabályozás következő módszereit: a mágneses por, az indukció és a mágneses módszer. Mágneses por módszerrel a mágnesezett vegyület felületére mágneses por (skála, vasréteg) száraz formában (száraz módszer) vagy mágneses por szuszpenziója folyékony (petróleum, szappan, víz és nedves módszer) kerül alkalmazásra. A hiba elhelyezkedése fölött felhalmozott por-klaszterek keletkeznek megfelelően orientált mágneses spektrum formájában. A portermék mobilitásának megkönnyítése érdekében óvatosan megérintette. Mágneses por segítségével felfedik a szabad szemmel láthatatlan repedéseket, a belső repedéseket legfeljebb 15 mm mélységben, a fém elválasztását, valamint a nagy pórusokat, héjakat és salak zárványokat legfeljebb 3-5 mm mélységben. Az indukciós eljárásban a termék mágneses fluxusát váltakozó áramú elektromágnes indukálja. A hibákat egy kereső segítségével észlelik, melynek tekercsében egy kóbor mező hatása alatt egy emf indukálódik, ami optikai vagy hangjelzést ad a kijelzőn. A mágneses módszerrel (3. ábra) a kóbor mező rugalmas mágnesszalagra van rögzítve, szorosan nyomva a csukló felületéhez. A felvétel a mágneses hibajelzőn található. A szabályozott vegyület és a standard összehasonlítása eredményeképpen a vegyület minősége következik.

A sugárzást szabályozó módszerek megbízható és széles körben elterjedt ellenőrzési módszerek, amelyek a röntgensugárzás és a gamma-sugárzás fémbe való behatolásán alapulnak. A sugárzási módszerek hibáinak kimutatása a röntgensugárzás vagy a gamma-sugárzás különböző abszorpcióján alapul, hibás fémfelületekkel és anélkül. A hegesztett csatlakozások különleges eszközökkel ragyognak. A varrás egyik oldalán egy sugárforrás van elhelyezve attól a távolságtól, az ellenkező oldalon egy érzékeny fényképezőgéppel ellátott kazettát szorosan nyomunk (4. ábra). A beolvasási sugarak áthaladnak a hegesztésen és besugározzák a filmet. Olyan helyeken, ahol pórusok, salak zárványok, hiányos behatolás, nagy repedések, sötét foltok képződnek a filmen. A hibák típusát és méretét a film és a referenciaképek összehasonlításával határozzuk meg. A röntgenforrások speciális eszközök (RUP-150-1, RUP-120-5-1 stb.).

A röntgenszívás ajánlott a hibákat 60 mm-es vastagságú részekben azonosítani. A röntgenfelvétel mellett (filmre való expozíció) fluoroszkópiát is alkalmazunk, azaz jelet kap a képernyőn lévő fém-beolvasás hibáiról fluoreszcens bevonattal. Ebben az esetben a meglévő hibák figyelhetők meg a képernyőn. Ez a módszer a televíziós eszközökkel és a távvezérléssel kombinálható.

Amikor a hegesztett vegyületeket gamma-sugárzással röntgensugárzik, a sugárforrás a radioaktív izotópok: kobalt-60, thulium-170, iridium-192, stb. A radioaktív izotóppal ellátott ampullát egy ólomtartályba helyezik. Az áttetszőség végrehajtására szolgáló technológia hasonlít a röntgen-áttetszőségre. A gamma-sugárzás a röntgensugaraktól nagyobb merevségben és rövidebb hullámhosszban tér el, így nagyobb mélységben behatolhat a fémbe. Lehetővé teszi, hogy a fémből 300 mm vastagságú legyen. A röntgensugárzáshoz képest a gamma-sugárzás röntgendiffrakciójának hátránya, hogy az alacsonyabb érzékenység vékony fém (50 mm-nél kisebb) sugárzásakor, a sugárzás intenzitásának szabályozásának képtelensége és a gamma-sugárzások nagyobb kockázata a gamma-eszközök gondatlan kezelése során.

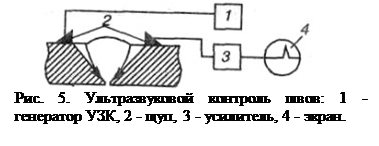

Ultrahang-szabályozás képesség alapján ultrahangos hullámok mélyebbre behatol a fémbe, és tükröződjön a benne lévő hibás területekről. A monitorozás folyamán egy rezgő lemez-szonda (piezocrystal) ultrahangos rezgése a szabályozott varratba kerül. Ha egy hibás területet találja, az ultrahangos hullám visszaverődik belőle, és egy másik lemezszondával felveszik, amely átalakítja az ultrahangos rezgéseket elektromos jelnek (5. ábra).

Erősítésük után ezeket az oszcillációkat a hibajelző készülék katódsugárcsőjének képernyőjére tápláljuk, ami a hibák jelenlétét jelzi. Az impulzusok természetét a hibák hossza és előfordulási mélységük alapján ítélik meg. Az ultrahangos vizsgálatot egyirányú hozzáféréssel lehet elvégezni a hegesztéshez, anélkül, hogy eltávolítanánk a hegesztési felület erősítését és előkezelését.

Az ultrahangos vizsgálatnak az alábbi előnyei vannak: nagy érzékenység (1–2%), amely lehetővé teszi az 1–2 mm2-es terület hibáinak észlelését, mérését és elhelyezését; az ultrahangos hullámok nagy penetrációs képessége, amely lehetővé teszi a nagy vastagságú részek vezérlését; az egyoldalú megközelítéssel a hegesztett kötések vezérlésének képessége; nagy teljesítmény és nagy méretű berendezések hiánya. Az ultrahangos vizsgálat jelentős hátránya a hiba típusának megállapítása. Ezt a módszert használják a vezérlés fő típusaként, és először a hegesztett kötések röntgen- vagy gamma-sugárzását.

3. Ellenőrzési módszerek a hegesztett kötések megsemmisítésével

Ezek a hegesztett kötések minőségellenőrzési módszerei közé tartoznak a mechanikai vizsgálatok, a metallográfiai vizsgálatok, a hegesztett kötések jellemzőinek elérése érdekében végzett speciális vizsgálatok. Ezeket a vizsgálatokat a termékből kivágott hegesztett mintákon vagy speciálisan hegesztett vezérlési kapcsolatokon - technológiai mintákon végzik, amelyeket a termék hegesztésére vonatkozó feltételeknek és a termék hegesztésére vonatkozó feltételeknek megfelelően állítottak elő.

A vizsgálat célja: a hegesztett kötések és szerkezetek szilárdságának és megbízhatóságának értékelése; az alap és a töltőanyag minőségének értékelése; a kiválasztott technológia helyességének értékelése; hegesztők minősítése.

A hegesztett kötés tulajdonságait összehasonlítjuk az alapfém tulajdonságaival. Az eredményeket nem tartják kielégítőnek, ha nem felelnek meg a megadott szintnek.

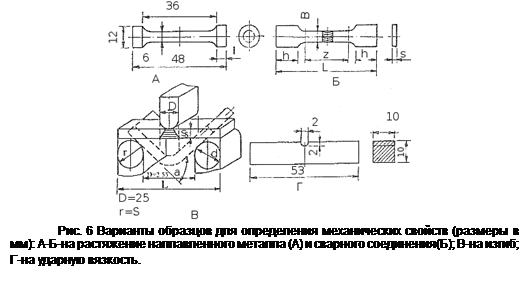

A mechanikai vizsgálatokat a GOST 6996-66 szerint végzik, amely a hegesztett kötések és hegesztési fémek esetében a következő típusú vizsgálatokat foglalja magában: a hegesztett hézagok általános vizsgálata és a fém különböző részeiből (hegesztett fém, hőhatás zóna, nemesfém) történő statikus feszítés, statisztikai hajlítás, ütközési hajlítás az öregedéssel szembeni ellenállás, keménységmérés.

A mechanikai vizsgálatokhoz szükséges ellenőrző minták meghatározott méretű és formájúak.

A statikus húzóvizsgálatok meghatározzák a hegesztett kötések szilárdságát. A statikus hajlítási tesztek határozzák meg az ízület plaszticitását a hajlítási szög nagyságával, mielőtt az első repedést a kifeszített zónában alakítják ki. A statikus hajlításokat olyan mintákon végzik, amelyek hosszanti és keresztirányú varratokkal vannak ellátva, és a megerősítő varrás eltávolítva van, és az alapanyaggal egybeesik. Az ütközési hajlítás, valamint a szakadás vizsgálata meghatározza a hegesztett kötés szilárdságát. A keménység meghatározásának eredményei szerint a hegesztés után a hegesztés utáni szerkezeti változásokat és a fém keményedésének mértékét megítéljük.

A metallográfiai kutatás fő feladata a fém szerkezetének és a hegesztett kötés minőségének megállapítása, a hibák jelenlétének és jellegének meghatározása. A metallográfiai tanulmányok közé tartoznak a fémek makro- és mikrostrukturális módszerei.

A makrostrukturális módszerrel tanulmányozzák a fém makroszekcióit és töréseit szabad szemmel vagy nagyítóval. A makro-kutatás lehetővé teszi, hogy a hegesztett kötések különböző zónáiban meghatározzák a látható hibák jellegét és helyét.

Mikroszerkezeti elemzéssel A fém szerkezetét 50-2000-szeres nagyítással vizsgáljuk optikai mikroszkópokkal. A mikroszkópos vizsgálat lehetővé teszi a fém minőségének meghatározását, beleértve a fém kiégésének észlelését, az oxidok jelenlétét, a nemfémes zárványokkal való szennyeződést, a fémszemcsék méretét, összetételének változását, mikroszkopikus repedéseket, pórusokat és néhány más szerkezeti hibát. A vékony szelvények gyártási módszere a fémtani vizsgálatokhoz a hegesztett kötésekből származó minták vágása, a fémfelület aprítása, polírozása és marása speciális maratással. A metallográfiai vizsgálatokat a hegesztett kötések fémének keménységmérésével és szükség esetén kémiai elemzésével egészítik ki. A hegesztett kötések jellemzőinek megszerzésére speciális vizsgálatokat végeznek, figyelembe véve a hegesztett szerkezetek működési feltételeit: a korrózióállóság meghatározása a különböző korróziós környezetben működő szerkezeteknél; fáradási szilárdság ciklikus terhelés alatt; kúszó körülmények között magas hőmérséklet és mások

Alkalmazza az ellenőrzési módszereket a termék megsemmisítésével. Ilyen tesztek során megállapítható, hogy a szerkezetek képesek ellenállni a meghatározott tervezési terheknek, és meghatározzák a romboló terheléseket, azaz tényleges biztonsági rés. Ha a termékeket megsemmisítéssel tesztelik, a rakodási rendszernek meg kell felelnie a termék működésének feltételeinek az üzemeltetés során. A megsemmisítéssel vizsgált termékek számát technikai feltételek határozzák meg, és a felelősség mértékétől, a termelés szervezési rendszerétől és a szerkezet technológiai fejlődésétől függ.

A destruktív ellenőrzési módszerek magukban foglalják a kontrollminták tesztelési eljárásait a hegesztett kötés szükséges jellemzőinek elérése érdekében.

Ezeket a módszereket mind a kontroll mintákon, mind a csuklóból levágott szegmenseken lehet használni. A romboló kontroll módszerek eredményeként ellenőrzik a kiválasztott anyagok, kiválasztott módok és technológiák helyességét, értékelik a hegesztő képességeit.

A mechanikai tesztek a destruktív tesztelés egyik fő módszere. Adataik alapján meg lehet állapítani az alapanyag és a hegesztett kötés megfelelőségét az iparágban megállapított műszaki feltételekkel és egyéb szabványokkal.

A mechanikai vizsgálatok közé tartozik:

- a hegesztett kötés egészének vizsgálata különböző szakaszaiban (hegesztés fém, alapfém, hőhatású zóna) a statikus (rövid távú) feszültség érdekében;

- statikus kanyar;

- ütéshajlítás (hornyolt mintákon);

- mechanikai öregedéssel szembeni ellenállás;

- a fém keménységének mérése a hegesztett kötés különböző részein.

A mechanikai vizsgálathoz szükséges ellenőrző mintákat ugyanabból a fémből, ugyanazon módszerrel és ugyanazzal a hegesztővel végezzük, mint a fő terméket.

Kivételes esetekben a kontrollmintákat közvetlenül kivágják a vizsgálati elemből. A hegesztett kötés mechanikai tulajdonságainak meghatározására szolgáló minták változatait a 3. ábrán mutatjuk be. 6.

Statikus nyújtás tesztelje a hegesztett kötések szilárdságát, a hozamerősséget, a relatív nyúlást és a relatív szűkítést. Statikus hajlítást hajtunk végre annak érdekében, hogy meghatározzuk a vegyület plaszticitását a hajlítási szög nagysága előtt az első repedés kialakulása előtt a feszített zónában. A statikus hajlításokat olyan mintákon végzik, amelyek hosszanti és keresztirányú varratokkal vannak ellátva, és a megerősítő varrás eltávolítva van, és az alapanyaggal egybeesik.

Hajlító hajlítás - a hegesztett kötés szilárdságát meghatározó vizsgálat. A keménység meghatározásának eredményeit a fém szilárdsági jellemzői, szerkezeti változásai és a törékeny törések elleni hegesztési stabilitás alapján lehet megítélni. A specifikációktól függően a termék sokktörést okozhat.

következtetés

Meg kell jegyezni, hogy a felsorolt ellenőrzési módszerek között nincs olyan, amely garantálná az összes hegesztési hiba észlelését. Ezeknek a módszereknek mindegyikének saját előnyei és hátrányai vannak. Például, sugárzásszabályozási módszerek alkalmazásakor megbízhatóan észlelik a kis méretű (0,1 mm és annál nagyobb) és sokkal rosszabb - nem fúziós, repedések és feszült neprovar térfogati hibákat (~ 35-40%). Ezzel ellentétben az ultrahangos módszer érzékenyebb a síkbeli hibákra, és hatástalan az 1 mm-es vagy annál kisebb méretű pórusok hibás megfigyelési struktúráiban. A felszíni hibák észlelésére kapilláris vagy mágneses szabályozási módszereket alkalmazunk.

A gyakorlat azt mutatja, hogy az ellenőrzési folyamatok megfelelő megszervezése, valamint az egyik vagy más módszer vagy a kombinált ellenőrzési módszerek kombinációja lehetővé teszi a hegesztett kötések minőségének magas megbízhatósággal történő értékelését.

A hegesztések hibáinak kiküszöbölésére az alábbi technikákat kell alkalmazni:

A varratok hiányosságát egy további fémréteg hegesztésével távolítjuk el. Ebben az esetben a lerakandó felületet alaposan meg kell tisztítani egy fémes ragyogással csiszolószerszámmal vagy fémkefével. A varrás túlzott erősítése egy csiszolószerszámmal vagy pneumatikus vésővel távolítható el. A szivárgást, a krátereket, a porozitást és a nem fémes zárványokat egy pneumatikus véső vágásával vagy a teljes hibás terület törlésével abrazív szerszámmal távolítják el, majd hegesztik. Gyakran használják a hibás terület olvasztását vágófelület oxigénnel vagy levegő-ív vágás. A zsákvászon vékony henger varratokat készít. A csomópontokat egy csiszolószerszámmal vagy pneumatikus vésővel történő megmunkálással távolítják el. A külső repedéseket a vágás és az azt követő hegesztés során kiküszöböljük. A repedések terjedésének megakadályozása a fúrólyukak végén. A vágási repedések vésővel vagy vágóval működnek. A salakból, fém fröccsenésből, kenőcsből és főzött felületről tisztított vágóélek. A belső repedésekkel ellátott varratokat újra kivágják és újra főzik. Repedések rácsának jelenlétében a hibás területet kivágják, és a hegesztés helyett egy tapaszt alkalmazunk.

A felhasznált források listája

1. Hegesztések és hegesztett csatlakozások minőségellenőrzése http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Hegesztési minőségellenőrzés http://www.elfplast.ru/welding/quality/

3. A hegesztési munkák minőségellenőrzése Http://www.biysk.ru/~zimin/00100/00085.html

4. A hegesztett csatlakozások roncsolásszabályozási módjai http://www.techno-sv.ru/kontrol-svarki2.html