Műanyag hegesztési kötések ultrahangos hegesztése. Ultrahangos hegesztési technológia. Hogyan lehet a polimereket hegeszteni

Az ultrahangos rezgéseket ma már széles körben használják különböző iparágakban és a fizikai jelenségek tanulmányozásában. Az ultrahangos technológia fejlődésének jelenlegi szakaszát a korábban kifejlesztett módszerek fejlesztése, valamint az ultrahangos tesztelés új alkalmazások számának bővítése jellemzi.

Az UZK ipari felhasználása két irányban fejlődik:

A hegesztési elfogadási kritériumok több forrásból is beszerezhetők. A hegesztőlemez általában a hegesztések méreteit és esetleg más méretadatokat tartalmaz, mint például a hegesztések hossza és helye. Ezeket a méretkövetelményeket általában a tervezési számítások vagy a jóváhagyott szerkezetekből állítják be, amelyekről ismert, hogy megfelelnek a hegesztett kötés teljesítménykövetelményeinek.

Elfogadható és elfogadhatatlan szintű folyamatossági problémák hegesztési varrás a tesztelés során általában hegesztési szabványokból és kódokból származnak. A hegesztés sok típusára kialakított szabványok és hegesztési kódok. Fontos, hogy válasszon olyan hegesztési szabványt, amely egy adott alkalmazásban vagy az érintett iparágban használható.

alacsony intenzitású hullámok használata (alacsony energiájú rezgések) (0,8¸12,0 MHz) ð hibajavítás, mérés, riasztás, gyártás automatizálás stb.

nagy energiájú rezgések használata (nagy intenzitású hullámok) az anyagok és különböző technológiai folyamatok aktív befolyásolására ð alkatrészek tisztítása, fémek és műanyagok hegesztése, mechanikai feldolgozás stb.

A hegesztési ellenőrzés általában nagy mennyiségű tudást igényel egy hegesztőfelügyelőtől: a hegesztési felületek ismerete, hegesztési szimbólumok, hegesztési tervek, hegesztési eljárások, szabványkövetelmények és kódok és vizsgálati módszerek, valamint esszék, többek között. Emiatt sok hegesztési szabvány és kód előírja, hogy a hegesztési szakembernek hivatalosan minősítettnek kell lennie, vagy rendelkeznie kell a szükséges ismeretekkel és tapasztalattal az ellenőrzési szolgáltatások elvégzéséhez. Van egy szám képzések hegesztés és számos nemzetközi hegesztési tanúsítási program.

Ez egy hegesztett program. Hegesztő-ellenőrző tanúsítás: ez általában egy személyi hegesztési ellenőrzés ismeretének vizsgálatához szükséges. A hegesztési ellenőrzés mértékének teljes körű megismerése érdekében meg kell vizsgálni a hegesztési vizsgálatok konkrét területeit és alkalmazási területeit. A következő témaköröket választották ki a hegesztési ellenőrzés leírásához.

Az alacsony intenzitású és magas frekvenciájú (MHz) ultrahangot a technika több mint 60 éve használják.

Nagy intenzitású ultrahangos rezgések (több W / cm 2-nél) és f= 18¸44 kHz az anyagokra és a technológiai folyamatokra való aktív hatás körülbelül 40 éve.

Hegesztési technológiában az ultrahangot az alábbi irányokban használják:

Ellenőrzés és tesztelés a hegesztési eljárás minősítéséhez: az ezekhez a követelményekhez használt ellenőrzési típusok, és hogy ezek hogyan lehetnek fontos részei a hegesztési minőségrendszernek. Vizuális ellenőrzés: ez általában a legegyszerűbb, legkevésbé költséges módszer, és talán, ha helyesen végzi el, gazdaságosabb a hegesztés ellenőrzése számos alkalmazásnál.

Felszíni repedések kimutatása: olyan módszerek, mint a behatoló tinta ellenőrzése és mágneses részecskékkel történő monitorozás. Az ultrahangos hegesztés és röntgensugárzás olyan eljárások, amelyeket nem-destruktív teszteknek neveznek, és általában a hegesztés belső szerkezetének vizsgálatára használják, hogy meggyőződjenek a hegesztett alkatrész megsemmisítése nélkül.

A hegesztett kötés mechanikai tulajdonságainak javítása kristályosodás közben a hegesztett medencében. A hegesztett kötés mechanikai tulajdonságainak javulása a hegesztett fém szerkezetének őrlése és a gázok eltávolítása miatt következik be.

Minőségben energiaforrás A pont- és a varratok (különösen a mikroelektronikában) megszerzéséhez az ultrahangos rezgések aktívan elpusztítják a természetes és mesterséges fóliákat, amelyek lehetővé teszik a fémek oxidált felületű, lakkréteggel fedett stb. Hegesztését, vékony fémfóliákat lehet csatlakoztatni.

Megsemmisítő hegesztési teszt: A hegesztés integritásának vagy teljesítményének megállapítására használt módszerek, általában egy hegesztő alkatrész vágásával vagy megsemmisítésével a különböző mechanikai vagy fizikai jellemzők értékeléséhez. A sikeres hegesztési minőségrendszer egyik fő összetevője egy hegesztési program létrehozása, megvalósítása és ellenőrzése szilárd hegesztéssel. Csak a hegesztési és az elfogadási kritériumok minőségi követelményeinek alapos értékelését követően teljes vizsgálati és ellenőrzési módszert alkalmazhatunk, és a képzett vagy tapasztalt hegesztő szakemberek rendelkezésre állnak e programhoz.

Az ultrahang csökkenti vagy megszünteti a hegesztés során fellépő saját feszültségeit és deformációit. Ezek stabilizálhatják a hegesztési fém szerkezeti alkatrészeit, kiküszöbölve a spontán deformáció lehetőségét hegesztett konstrukció idővel.

A minőségértékelés hegesztett kötések Különböző fémek és ötvözetek (ultrahangos hibajelzés).

A fémanyagok hegesztése az ipari technológiák egyik legfontosabb folyamata. Tudjuk, hogy a termék minősége közvetlenül kapcsolódik a hegesztési pontok minőségéhez, ezért meg kell vizsgálni a hegesztési pontok állapotát. A jelenlegi ellenőrzési folyamat a hegesztett kötések megsemmisítéséből áll, de tekintettel a magas kapcsolódó költségekre és korlátozásokra, szükség van a roncsolásmentes vizsgálatok különböző módszereinek kidolgozására és végrehajtására, hogy a termék minősége romlása nélkül meghatározható legyen.

Pontszabályozási módszer ultrahangos hegesztés Az ultrahangos hullámok használatán alapul, amelyek a normál incidencia során a magas frekvenciájú szonda miatt terjednek át az anyagon, ami elkerülheti a holt zónával kapcsolatos problémákat. Az idő, ameddig az impulzus áthalad a mintán, és annak visszaverődése az alsó falban, valamint az esetleges törések vagy hibák, az időbázisban függőleges eltérések formájában van ábrázolva, amelyek magassága arányos a megfelelő visszhang akusztikus nyomásával. Így olyan jelet kapunk, amelyre jellemző a visszhang, a csillapítás, az elválasztás, az amplitúdó és a pozíció száma.

Az ultrahang a legtöbb hőre lágyuló polimert (például polisztirolt) főz.

A fémek ultrahangos hegesztésével (UZS) az első kísérleteket 1936-37-ben végeztük Németországban, és az UZS berendezések és technológiák létrehozásával kapcsolatos munka az Egyesült Államokban kezdődött az 50-es évek elején.

A Szovjetunióban 1958-ban megjelentek a fémek UZS-jének első művei.

A rendszert különböző pontok tanulmányozása alapján fejlesztették ki, amely lehetővé teszi bizonyos referenciaparaméterek beállítását, hogy elemezhesse a hullámformát, így a pont minősége, vagy adott esetben a hiba típusa automatikusan értékelhető.

A romboló és roncsolásmentes tesztek ugyanazon pontjain történő megvalósítás lehetővé teszi számunkra az utóbbi megbízhatóságának ellenőrzését. Az eredmények sikere azt mutatja, hogy a romboló tesztek helyettesíthetők az ultrahangvizsgálattal. Minőségellenőrzés az autóiparban.

VNIISO Leningrád, Moszkvai Állami Műszaki Egyetem, Bauman Moszkva, NIITOP N.Novgorod és mások nevében az UZS területén végzett kutatási és fejlesztési munkával foglalkoznak.

A fémek ultrahangos hegesztése

Az ultrahang-hegesztés során a fémek állandó összekötése keletkezik, amikor közösen befolyásolják a nagyfrekvenciás mechanikai rezgések részleteit és viszonylag kis nyomóerőket, amelyeket normálisan az érintkező felületére alkalmazzák. f= 10-100 kHz, x = oszcillációs amplitúdó = 1 - 100 μm).

Az autóiparban a fémanyagok és a hegesztési pontok összekapcsolása az egyik legfontosabb folyamat. Ismert, hogy a végtermék minősége közvetlenül kapcsolódik a hegesztések minőségéhez, ezért feltétlenül szükséges a hegesztések állapotának vizsgálata. Az értékelés szükségességéből következik, hogy a törésmechanika elveinek alkalmazásával meghatároztuk a darabok állapotát a megsemmisítésre adott ellenállásnak megfelelően. Ezeket a vizsgálati módszereket évek óta alkalmazták, de az idő múlásával világossá vált, hogy a kontrollvizsgálatok fontossága ellentétes az alkalmazott módszerekkel, és hogy ezek nagy költséggel és nagy mennyiségű korlátozással járnak.

A nagyfrekvenciás mechanikai rezgések elérése érdekében általában használják magnetostrikciós hatás. Az egyes ötvözetek átméretezése váltakozó mágneses mező hatására történik.

Az ultrahangos átalakítók jellemzően tiszta nikkel- vagy vaskobaltötvözeteket használnak. A magnetostrikciós anyagok átméretezése nagyon kicsi: nikkel esetében a magnetostrikciós nyúlás 40 × 10 -6. Ezért az energia amplitúdójának és koncentrációjának, a rezgéseknek, valamint a mechanikus rezgéseknek a hegesztési helyszínre történő továbbításának növelése érdekében használjon hullámvezetőkamelyeknek általában a szűkítő formája van. A hullámvezetők erejének együtthatója általában 5, a hullámvezető végén található amplitúdó üresjárat legyen 20-30 mikron. Az ultrahangos mikrohegesztés tapasztalatai azt mutatják, hogy az x = 1–3 μm oszcillációs amplitúdó nagysága már biztosítja a megbízható kapcsolat kialakulását.

Ebből a helyzetből adódóan a projekt célja olyan vizsgálati rendszer vizsgálata és kidolgozása, amely más olyan vizsgálati módszereken alapul, amelyek lehetővé teszik, hogy megvizsgálhassák azokat a hibákat, amelyeket a rész megsemmisítése nélkül mutatnak be. A vizsgálati módszer meghatározásához egy ponthegesztési eljárást vizsgáltunk meg annak megállapítására, hogy milyen típusú illesztéseket használtunk és melyik volt a legmegfelelőbb vizsgálati módszer.

Az ellenállási hegesztés során az átfedő lemezeket az elektródák közötti áram koncentrációjával létrehozott helyi olvadással kapcsoljuk össze. A forrasztandó részek átfedik egymást, az elektródákat mindkét oldalon támasztják alá, és egy erős áramot továbbítanak az egyik elektródának a másikba való nyomásával. A két rész közötti csomópont hiányos érintkezés van, így az elektromos áram áthalad. Ez a hő olyan nagyságrendet ér el, amely a két lemez közötti kis területen egyesül, így a gép ezen a ponton kifejtett nyomása alatt van egy hegesztési pont.

A hullámvezetők továbbítják a síkhullám oszcillációs energiáját egy magnetosztricív átalakítóból egy hegesztőcsúcsra (szerszám)

1. ábra. A hullámvezetők megjelenése

Az oszcilláló torzítás amplitúdó amplitúdója, amikor d1¹d2 Ky = d 1 2 / d 2 2, ahol d1 és d2 a hullámvezető bemeneti és kimeneti végeinek átmérője.

A gép fő csomópontja az UZS számára egy magnetostrikciós jeladó. A helyszíni hegesztés rendszere a következő formában van.

Ilyen típusú varratoknál a lemezek vastagsága nem haladja meg a több millimétert, és a csukló területe, amelyen a vizsgálatot elvégezték, általában az elektróda nyomásánál deformálódik. Ahogyan azt kimutatták, a hegesztési pontok kialakításának folyamatában a fő paraméterek: az áram, az átmeneti idő, az elektródákra gyakorolt erő és azok jellemzői, ezért ha a tesztek során szisztematikusan előállított hibákat észlelnek, akkor ezek a paraméterek, amelyekre be kell lépnünk.

Hegesztési pontok ultrahangos vezérlése. Ismerve a hegesztési folyamatot és a kapott pontok jellemzőit, a nem destruktív tesztelés különböző módszerei, az ultrahangok használata és az anyagok felépítésének megismerése céljából az ellenőrzési módszerként választották.

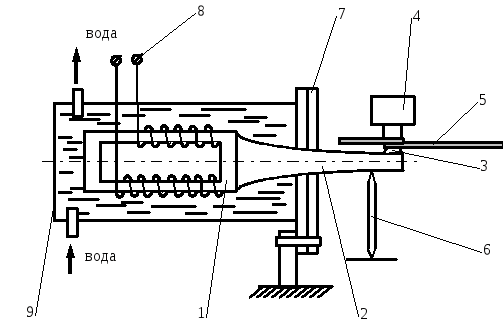

1-magnetostrikciós átalakító; 2 hullámvezető; 3-kiemelkedés; 4-meghajtású tömörítés (tömörítési mechanizmus); 5-termék; 6 inga csapágy; 7. nyílás; 8 áramú vezeték; 9-burkolatú vízhűtés.

2. ábra. Helyszíni hegesztés telepítési rendszere

Az ultrahangos tesztelés elve a nagynyomású hullámok megfelelő dip-anyagon keresztül történő szaporodásán alapul, ezért ultrahangos berendezés segítségével villamos impulzusokat állítunk elő, amelyeket egy piezoelektromos tulajdonságokkal rendelkező kristályra küldünk, hogy egy elektromos impulzust átalakítsanak ultrahangos hullámok. Ezek a hullámok belépnek az anyagba, áthaladnak magukon a molekulákon keresztül, és tükröződnek, amikor akadályba ütköznek, úgyhogy a próba újra megragadja őket és elküldi a képernyőt, ahol egy képet kapnak, amelyet az egyes esetekben bemutatott hiba típusának meghatározására elemeznek. .

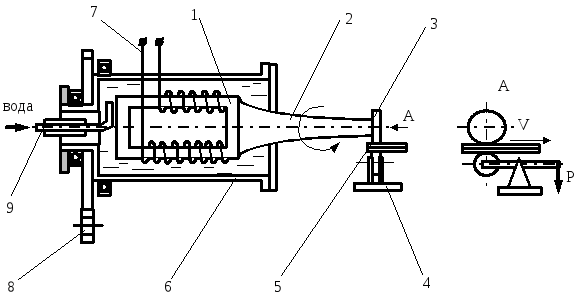

1-magnetostrikciós átalakító; 2 hullámvezető; 3-hegesztőhenger; 4-szorító henger; 5-termék; 6-átalakító ház; 7-áramú tápellátás a magnetostrikciós átalakítóhoz; 8-forgó hajtás; 9-hűtővíz-ellátás.

3. ábra. Az ultrahangos hegesztés telepítési terve

A magnetostrikciós jelátalakító tekercselését nagyfrekvenciás áram táplálja az ultrahangos generátor. A mechanikus rezgéseket egy hullámvezető továbbítja és erősíti. A hullámvezető végén egy működő párkány van. Hegesztés közben nagyfrekvenciás rugalmas rezgéseket továbbítanak a hullámvezetőn keresztül a munkapadhoz a magas frekvenciájú vízszintes mechanikus mozgások formájában.

Az ultrahangos sugár a hullám mozgásának egyenleteit követi, ezért az impulzus átvételének ideje a mintán át, az alsó falon lévő visszaverődései és az esetleges törések vagy hibák reprezentálhatók ideiglenesen függőleges eltérések formájában, amelyek magassága arányos a megfelelő visszhang akusztikus nyomásával.

Az optimális jel terjedésének érdekében a szondának képesnek kell lennie a holt zónák problémáinak elkerülésére. Az ultrahangos fényt a léghajó könnyedsége jellemzi, és nagyon rövid hullámhossza van, amely lehetővé teszi a hegesztés során nyilvánvalóan kis hibák észlelését és észlelését, és a szaporodás bármilyen olyan anyag eszközzel valósítható meg, amely rezgésre képes atomokkal vagy molekulákkal rendelkezik, de ellenkezőleg, nem vákuumban fordulnak elő úgy, hogy az akusztikus energia átvitele a szondából a mintába és a szondához való visszatéréshez folyékony vagy félig folyékony kommunikációs eszközök használata szükséges.

A hegesztési folyamat időtartama függ a hegesztett fémtől és annak vastagságától, kis vastagságok esetén egy másodperces frakciókban számoljuk ki.

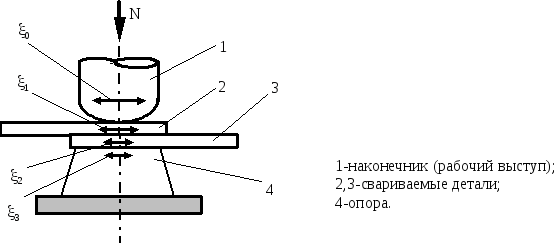

4. ábra. Az UZS fémek folyamatábrája

A csúcs oszcillációi olyan síkban vannak polarizálva, amely egybeesik a felső lemez felületével.

Az alkalmazott módszer alapjainak elemzése után tanulmányt végeztünk a módszer alkalmazására a különböző hegesztési pontok ellenőrzésére. Ebből a célból több tesztet végeztek, módosítva a hegesztési paramétereket, meghatározva a hegesztés minőségét és egy sor tesztelemet. Ezzel a vizsgálati akkumulátorral nagy számú, különböző hibával rendelkező pont áll rendelkezésre. Az ultrahangos vizsgálat után a pontokat a hagyományos törésmód elpusztította az eredmények összehasonlítására. Ez az összehasonlítás lehetővé tette a berendezés bizonyos paramétereinek beállítását, hogy egy későbbi tesztsorozatban lehetővé tegyék a pont minőségének megfelelő és automatikus diagnosztizálását.

A csúcs ingadozásai (működő kiemelkedés, szerszám) x 1, x 2, x 3 és x 0\u003e x 1\u003e x 2\u003e x 3 amplitúdójú lemez rezgéseket és támaszokat okoznak, mint minden egyes „csúcs-rész” területen. részlet-részlet "," részletes támogatás "a rezgőenergia felszívódása.

A hegesztési folyamat azzal kezdődik, hogy az egyesítendő felületek az N erő hatására kölcsönhatásba lépnek, és deformálódnak.

Miután elvégeztem a berendezés paramétereinek beállításával kapcsolatos előzetes tanulmányt, tanulmányoztam a valós alkatrészeket. Ebben az esetben a hibák felismerése nehezebb, mivel a hibákat nem provokálják, és ezért nem olyan egyértelműek. Azonban az új, romboló tanulmányokkal végzett összehasonlító tanulmány kimutatta az ultrahangos módszer megbízhatóságát.

A hullámokat a vizsgált anyagba különböző próbákkal, mindegyik impulzus visszhanggal, buborékmal és magas frekvenciával vittük be, azzal a különbséggel, hogy különböző ujjlenyomat-átmérőkkel rendelkeznek ahhoz, hogy alkalmazkodjanak a különböző névleges átmérőkhöz. hegesztés.

Az UZK bekapcsolása után a csatlakozandó felületek relatív oszcillációja következtében az érintkező szabálytalanságok eltolódnak és részlegesen deformálódnak, konvergencia fordul elő, felületi tisztítás történik, előfordulnak a beállítási területek stb.

Az ultrahangos rezgések kezdeti pillanatában a hegesztett felületeken száraz súrlódás következik be, ami az oxidfóliák és az adszorbeált gázokból és folyadékokból származó filmek megsemmisüléséhez vezet. A fiatalkori felületek kialakulása után a száraz súrlódás folyamata tiszta súrlódássá válik, amit a beállítási pontok képződése követ. A dörzsölő felületek oszcillációjának kis amplitúdója és az ezen rezgések visszafelé mozgó jellege hozzájárul a megragadáshoz.

Különböző hegesztési módokban hegesztett különböző fémek mintáinak metallográfiai vizsgálata (teljesítmény, időtartam) különböző nyomás), nem találtak hatással a magas hőmérsékletekre a fémre az öntött szerkezet hegesztési zónájában. Megállapítást nyert, hogy a hegesztési zónában a hőmérséklet nem nagyobb, mint a 0,6 olvadásponton.

A hegesztési zónában a hőmérséklet (t °) néhány adata az 1. táblázatban található.

1. táblázat

|

anyag |

Hegesztési mód | |||

|

A hegesztés időtartama |

P tömörítés, kgf (dan) | |||

|

alumínium | ||||

Ennek eredményeképpen az eredeti méreteinek enyhe műanyag deformációja (5–20%) van a hegesztési zónában.

Az ultrahangos fémhegeszthetőséget a következők határozzák meg:

fizikai-mechanikai tulajdonságaik t ° hegesztéssel;

a mechanikus oszcilláló rendszer tulajdonságai, a felületkezelés típusa hegesztés előtt stb.

A hegesztett illesztés megfelelő hegesztési móddal szilárdsággal egyenlő nemesfém.

Ultrahangos hegesztés : az alkalmazás lényege és fő területei.

Ultrahangos hegesztés fémek - a szilárd fázisban a folyamatos kapcsolat megszerzésének folyamata, amelyben a hegesztendő felületeken a fiatalkorúak létrehozása és a közöttük lévő fizikai érintkezés speciális eszközzel van ellátva, amikor a normál nyomóerő és a kis amplitúdó váltakozó tangenciális relatív elmozdulásai együtt hatnak a munkadarabokra. Ezek az elmozdulások ultrahangos frekvenciával fordulnak elő a részrész síkjában, míg a normál erővel együtt a fém felületi rétegében az asperitások műanyag deformációját okozják, és a szennyeződéseket a hegesztési zónából kiürítik (1. ábra).

Egyéb kapcsolódó oldalak

Ultrahangos hegesztés

A mechanikus ultrahangos rezgéseket a szerszámból a hegesztés helyére küldi át a munkadarab anyagának külső oldalán. A folyamat úgy van megtervezve, hogy megakadályozza a szerszám és a támaszték jelentős csúszását a munkadarabok felületén. A rezgések áthaladása a fémrészen az energia eloszlását eredményezi a kezdeti időszakban hegesztett felületek közötti külső súrlódás (lapos hőforrás) és a szerszám és a tartó között lévő anyag térfogatának belső súrlódása miatt intenzív ultrahangos rezgések esetén a beállítási zóna kialakulása után (hiszterézisvesztés, térfogatforrás) hő). Ez a vegyület hőmérsékletének növekedése (0,4 ... 0,0, 7) T pl. A hőmérséklet növelése viszont elősegíti a műanyag deformációt. Az ultrahangos rezgések bevezetése bizonyos specifitást mutat a fém viselkedésében és a hegesztési folyamat egészének kinetikájában. A rész síkjában elhelyezkedő tangenciális mozgások - az általuk előidézett rész és az általuk kifejtett feszültségek, amelyek a P hegesztőerő kompressziós feszültségeivel együtt működnek (összetett feszültségállapot), a felületrétegek kis térfogatában az intenzív műanyag deformációt lokalizálják. Ugyanakkor a normál nyomófeszültségek értéke lényegesen alacsonyabb, mint a hegesztendő anyagok hozama. Ezt az eljárást az oxidfóliák más szennyeződésekhez való zúzásával és mechanikus eltávolításával kísérik. A műanyag alakváltozását megkönnyíti a fém hozamának csökkentése azáltal, hogy ultrahangos rezgéseket vezet át rajta.

Risunok. 1. A fémek ultrahangos hegesztésére szolgáló tipikus oszcilláló rendszerek rendszerei: a - hosszirányú; b - hosszirányban keresztirányban; hosszanti-függőleges; g - torziós; 1 - elektroakusztikus átalakító; 2-hullámos kapcsolat; 3 - akusztikus szigetelés; 4 - hegesztési csúcs; 5 - hegesztett alkatrészek.Ipari alkalmazás.

Ultrahangos hegesztés Ez viszonylag vékony fóliák, lemezek, huzalok stb. Összekapcsolására szolgál. Ez az eljárás különösen előnyös különböző anyagok összekapcsolásához. Felhasználási területek közé tartozik a mikroelektronika, a félvezető eszközök gyártása, a háztartási hűtőberendezések fűtőberendezései, finom mechanika és optikai eszközök, különböző vékony lemezek (réz, alumínium, nikkel és ötvözeteik) tekercsének vége.

A módszer technológiai képességei.

Ennek a módszernek a legegyszerűbb módja, hogy a műanyagokat (ezüst, réz, alumínium, nikkel, arany stb.) Egyesítsék egymás között, valamint szilárd, nem műanyagból. A keménység növekedésével ez a módszer romlik. A fémlemezeket üveg, kerámia, félvezető anyagok (szilícium, germánium) hegesztésére lehet használni. Sikeresen hegesztett tűzálló fémek: volfrám, tantál, cirkónium, niobium, molibdén. Lehetőség van a munkadarabok hegesztésére egy harmadik fémből álló rétegen, például az acél és az acél alumíniumból hegesztve. A mesterséges oxiddal, természetes oxidokkal, lakkokkal, polimerrel stb. Bevont fémeket sikeresen hegesztik.

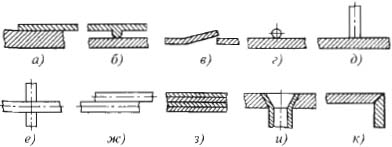

A fémek hegesztésekor a csatlakozás fő típusa átfedésben van az elemek különböző szerkezeti felépítésével (2. ábra). A hegesztés elvégezhető egy vagy több ponttal, folyamatos varrással a zárt kontúron. Bizonyos esetekben a huzalrész végének speciális előformázása a huzal T-kötéseit a síkhoz teszi. Lehetőség van több darab egyidejű (csomag) üres hegesztésére is.

A hegesztendő fémvastagság tartományát a felső határ korlátozza. A munkadarab vastagságának növekedésével nagyobb amplitúdójú oszcillációt kell alkalmazni, hogy kompenzáljuk az anyag veszteségét az anyag vastagságában. Az amplitúdó növelése a fáradtság-repedések kockázatával kapcsolatos bizonyos határértékig elfogadható, a szerszámokból a munkadarabok felületén jelentkező merevítések kialakulásával. Gyakorlatilag 3,34 mikron és 0,5 mm vastagságú lapos elemek hegesztése történt. .. 1 mm vagy átmérő 0,01 .. 0,05 mm. A második elem vastagsága a támasztó elemgel érintkezve lényegesen nagyobb lehet. Vannak olyan esetek, amikor az ultrahangos hegesztés ≥1: 1000 vastagságú. A minimális hegesztett vastagság 3 .. 4 mikron.

Rövid tartózkodás magas hőmérséklet lehetővé teszi, hogy különböző anyagokból kiváló minőségű vegyületet kapjunk, amely hajlamos az intermetallikus vegyületek képződésére. A hegeszthető anyag a hegesztés során enyhén megváltoztatja tulajdonságait, nem szennyeződik idegen szennyeződéssel. A vegyületek nagy kémiai homogenitással rendelkeznek. Az ultrahangos hegesztés jó higiéniai feltételeket teremt.

Bizonyos gyakorlati nehézségeket a folyamat egyik fő paraméterének - az oszcillációk amplitúdójának - ellenőrzése okoz.

Az ultrahangos hegesztés során figyelembe kell venni a már elvégzett csatlakozások fáradtsági törésének veszélyét. A hegesztés során a bilincsek egymáshoz képest kioldódhatnak. A hegesztendő alkatrészek felületén a szerszámból hézagok vannak. Maga a szerszám élettartama korlátozott a munkafelület eróziója miatt. Az alkatrész anyaga az egyes pontokon hegesztésre kerül a szerszámhoz, ami annak kopásához vezet. A javítás bizonyos nehézségekkel jár, mivel a szerszám az akusztikus csomópont egyetlen nem elválasztható kialakításának eleme, amelynek mérete és konfigurációja a működési frekvencián szigorúan kiszámítható.

2. ábra: A fémek hegesztett kötéseinek fő típusai: a - átfedés; b - mentességeken; be - zúzó élekkel; g - párhuzamos, kerek elem lapos; d - kerek végű végű elem; e - kereszt alakú, kerek elemek; W - párhuzamos, kerek elemek; h - többrétegű alkatrészek és filmek; és k - szögletes.

Felület előkészítése.

Az ultrahangos hegesztés módszere nem igényel bonyolult előkészítést. A kapcsolat minőségének javítása érdekében célszerű csak az alkatrészek felületének zsírtalanítása oldószerrel. A hegesztés kinetikáját meghatározó hegesztett munkadarabok energiaátadásának folyamata folyamatos változó körülmények között folytatódik a csatlakoztatandó alkatrészek egymáshoz és a szerszámmal való összekapcsolásához.

Válassza ki a hegesztési mód paramétereit.

Az eljárás fő paraméterei a műszer munkadarabjának μm-es oszcillációjának amplitúdója; nyomó statikus erő P, N; t, s hegesztési idő; az f, kHz oszcillációs frekvencia.

Az üzemmódparaméterek értékeit általában kísérleti úton választják ki egy olyan sorozatminták mechanikai vizsgálatának eredményeinek feldolgozásánál, amelyeket hegesztettünk, ha az egyik paramétert bizonyos határokon és a többi rögzített értékén változtatjuk. A szokásos szelekciós szekvencia a következő: P - t - A. Az ultrahangos hegesztés paramétereinek értékei a következő határértékeken belül vannak: P = 0,3 ... 4 000 N (a kisebb érték a kis vastagságú hegesztés esetére vonatkozik); A = 14 ... 25 m km; f = 15 ... 75 kHz; t = 0,1 ... 4s.

Egy adott esetben az ultrahangos hegesztés módjának paramétereit választva figyelembe kell venni az alábbiakat. Amikor a folyamatot megfelelően kezelik, a súrlódási erők aránya egy szerszámpárban - egy rész, egy részlet - egy támaszték, egy részlet - a részletnek olyannak kell lennie, hogy a szerszám és a munkadarabok mentén ne legyenek jelentős csúszások. A súrlódási viszonyok nagymértékben szabályozhatók a statikus nyomóerő változásával. Egy kis P-vel a szerszám elcsúszik, és az ultrahangos hegesztés lehetetlenné válik. Ennek a paraméternek a túlzott mértékű növekedése a munkadarabok (hornyok) jelentős műanyag alakváltozásához vezet, és a relatív nyíróelegyeket a részrész síkjában nem teszi lehetővé. A külső súrlódás hiánya a munkadarabok felületei között a kezdeti időszakban nem teszi lehetővé a felszíni szennyeződés megszabadulását, ami a rossz minőségű ízületek okozója.

A hegesztendő anyag vastagságának és a hegesztési pont méretének növekedésével a nyomóerő értékének növekednie kell. Az oszcillációk amplitúdójának is arányosnak kell lennie. A nyomóerő és az oszcillációk amplitúdójának növelése nagyobb áramot igényel az ultrahangos eszközhöz. A nyíróformálások átvitele a munkadarab fémének vastagságán keresztül a hegesztési síkhoz az anyag energiaszóródásával jár, ami végső soron befolyásolja az alkatrészrész relatív elmozdulásának amplitúdóját.

Ezért a munkadarab vastagságának növekedésével nagyobb amplitúdókat kell hozzárendelni az amplitúdókhoz, sőt, minél nagyobb az anyag belső súrlódási együtthatója. A fáradtság károsodásának előfordulása különösen a szegecselt anyagra jellemző. Ilyen esetekben, ha lehetséges, alkalmazható az üres lapok előzetes kiadása, de a leghatékonyabb módja az oszcillációs amplitúdó bizonyos határértékének csökkentése.

A többpontos csuklók, valamint a komplex geometriai alakzatok munkadarabjainak hegesztésénél és jelentős méreteinél, a már elkészített pontok és az alapanyag károsodásának elkerülése érdekében speciális gumibetétekkel ellátott klipek használhatók az ultrahangos rezgéseknek az anyagra gyakorolt hatásának korlátozására. A bemeneti akusztikus teljesítmény fenntartása érdekében az oszcillációk amplitúdójának bizonyos kompenzációja növelheti a frekvenciát. Ez a technika célszerűbb, a vékonyabb a hegesztendő anyag. A másik frekvenciára való áttérés azonban csak akkor lehetséges, ha olyan berendezést használ, amelynek hangszórórendszere erre a frekvenciára van tervezve.

A hegesztési folyamat t időtartama a legkevésbé kritikus paraméter, és annál nagyobb választás, annál nagyobb az anyag vastagsága és keménysége, és kisebb a teljesítménye a szerszámhoz. Az ultrahangos fémhegesztés folyamatát időben szabályozzák.

Abban az esetben, ha egy ultrahangos hegesztést kombinálunk egy külső forrásból származó fűtéssel, ki kell választani a hőimpulzus paramétereit, és meg kell határozni az alkalmazás pillanatát. A képlékeny fémek hegesztésének optimális ciklusa a hőimpulzus késleltetése az ultrahang bekapcsolásának pillanatához képest. A munkadarab anyagának viszonylag nagy keménységével célszerű ultrahangot alkalmazni bizonyos fűtés után. Ezt a módszert használják mikroelektronikai struktúrák gyártásához.

Hegesztési technológiai rendszerek.

A meglévő ultrahangos hegesztési rendszerek a szerszám-ingadozások (hosszirányú, hajlító, torziós), a hegesztett termék felületéhez viszonyított térbeli elrendezésében különböznek, a nyomóerőt a munkadarabokhoz és a tartóelem kialakításának módját (lásd 2. ábra). A fémek helyszíni, varrási és kontúrhegesztéséhez hosszanti és hajlító rezgésekkel rendelkező változatokat használnak. Az ultrahangos rezgések hatásai kombinálhatók a munkadarabok helyi hőforrásából származó különálló hőforrással. Ugyanakkor bizonyos technológiai előnyöket érjük el: az oszcillációk amplitúdójának csökkentése, az ultrahang idejének és átviteli teljesítményének csökkentése. A hőimpulzus energiajellemzői és az ultrahangra felvitt idő további folyamatparaméterek.