الکترودهای جوشکاری فولاد کم آلیاژ. ویژگی های فن آوری جوشکاری برای مواد مختلف

از فولادهای کم آلیاژ در سازه های جوشکاری شده ، از سازه های ساده (ماشین سازی و ساختمانی) و مقاوم در برابر حرارت استفاده می شود. فولادهای این گروه ها نه تنها از نظر خصوصیات عملیاتی ، بلکه از نظر حساسیت نسبت به فرآیند جوشکاری نیز متفاوت هستند.

مشخصه فولادهای سازه ای و ویژگی های جوشکاری آنها. خواص فولادهای کم آلیاژ با تغییر محتوای کربن و عناصر آلیاژی در محدوده خاصی کنترل می شوند. با افزایش محتوای کربن ، به دلیل افزایش احتمال ترک خوردگی گرم و سرد ، قابلیت جوشکاری فولاد خراب می شود. افزایش احتمال ترک خوردن گرم با افزایش محتوای کربن به دلیل تمایل کربن به تفکیک و ترک های سرد است - زیرا کربن دمای تحول مارتنزیتی را کاهش می دهد و باعث تشکیل مارتنزیت با پلاستیک کم (دوقلویی) می شود. تغییرات حجم (افزایش حجم) در طی تبدیل آستنیت به مارتنزیت با افزایش میزان کربن افزایش می یابد. این امر منجر به افزایش فشارهای داخلی می شود.

در ارتباط با موارد فوق ، فولادهای کم آلیاژ کم کربن با افزایش مقاومت عمدتا در سازه های جوش داده شده ، حاوی تا 23/0 درصد C و متعلق به کلاس مروارید استفاده می شوند. از مقاومت کافی و قابلیت جوش پذیری نسبتاً خوبی برخوردار هستند. عناصر اصلی آلیاژی فولادهای کم آلیاژ منگنز ، سیلیکون ، کروم هستند. برخی از فولادها حاوی نیکل ، وانادیوم ، مس و غیره هستند. به منظور کاهش رشد دانه در منطقه تحت تأثیر گرما ، معمولاً فولادهای مورد استفاده در سازه های جوش داده شده با آلومینیوم یا تیتانیوم از اکسید می شوند.

فولادهای کم آلیاژ عمدتا نورد گرم یا نرمال عرضه می شوند.

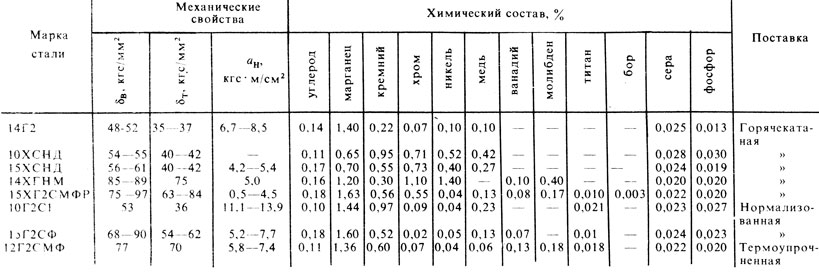

در سالهای اخیر ، از فولادهای کم آلیاژ با مقاومت بالا با ساختار مارتنزیتی یا بنیتیتی (14Kh2GMR ، 14KhMNDFR و ...) استفاده شده است که به همراه خواص مکانیکی بالا ، قابلیت جوشکاری مطلوبی دارند. ترکیبی از این خصوصیات به دلیل آلیاژ پیچیده چند جزئی فولاد با مقدار کربن کم حاصل می شود. محتوای کم کربن ، هنگام خنک سازی آستنیت ، بسته به میزان خنک شدن آن ، فلزی با ساختار مارتنزیت توری یا بینت را به دست می آورد.

مارتنزیت کم کربن رک (یا دررفتگی) ، که در نتیجه تشکیل دررفتگی در فرآیند تبدیل سخت شده ، در مقابل مارتنزیت لایه ای (یا دوقلو) تشکیل شده در فولادها با محتوای بیش از 22/0 درصد سانتیگراد ، شکل پذیرتر است. از آنجا که تحول مارتنزیتی در محتوای کم کربن در منطقه با دمای نسبتاً بالا (بالای 350 درجه سانتیگراد) رخ می دهد ، با تنش های نسبتاً کمی همراه است. همه اینها احتمال ترک خوردگی سرد هنگام جوشکاری چنین فولادهایی را کاهش می دهد.

ویژگی های متالورژی جوشکاری . در بیشتر موارد ، فولادهای کم آلیاژ بی صدا هستند. هنگام انتخاب مارک سیم الکترود ، آنها معمولاً سعی می کنند از ترکیب فلز جوش نزدیک به اصلی و همچنین ویژگی های عملیاتی مورد نیاز اطمینان حاصل کنند. ترک خوردگی گرم هنگام جوشکاری فولادهای کم آلیاژ عمدتا با وجود کربن ، گوگرد و فسفر در فلز جوش بیش از حد مجاز همراه است. محتوای مجاز گوگرد و فسفر در فلز جوش توسط استاندارد برای فلز پایه و سیم الکترود تنظیم می شود.

همچنین به دلیل انتخاب منطقی مواد جوشکاری ، از ایجاد ترکهای گرم جلوگیری می شود: شار ، الکترود ، سیم الکترود به گونه ای که در حین اجرای هر گزینه متالورژی ذکر شده ، از کاهش ناخالصی های مضر در فلز جوش اطمینان حاصل شود. محتوای کربن در فلز جوش معمولاً بیش از 0.15٪ تنظیم نمی شود و خصوصیات مورد نیاز با آلیاژ اضافی بدست می آید.

تشکیل منافذ در حین جوشکاری فولادهای کم آلیاژ و همچنین فولادهای کربنی با آزادسازی مونوکسیدکربن ، هیدروژن و نیتروژن ارتباط دارد. احتمال تشکیل منافذ به دلیل آزاد شدن مونوکسیدکربن هنگام جوشکاری فولادهای کم کربن کم است ، زیرا معمولاً غلظت کافی اکسیدکننده های قوی (به عنوان مثال سیلیکون) در استخر جوش ایجاد می شود. احتمال تشکیل منافذ به دلیل هیدروژن هنگام جوشکاری فولادهای کم آلیاژ بیشتر از هنگام جوشکاری فولادهای کربنی است ، به دلیل افزایش درجه اکسیداسیون. بنابراین ، هنگام جوشکاری فولادهای کم آلیاژ ، لازم است تدابیری جهت کاهش احتمال ورود هیدروژن و نیتروژن به منطقه جوشکاری ارائه شود.

تغییراتی در ساختار و خصوصیات فلز در منطقه تحت تأثیر گرما. به طور کلی ، فولادهای کم کربن و آلیاژ کم قابلیت جوشکاری حرارتی مطلوبی دارند. با این حال ، در مقایسه با آنهایی که کربن کم دارند ، هنگام جوشکاری آلیاژهای کم ، به ویژه هنگام جوشکاری فلز با ضخامت زیاد ، از حرارت استفاده می شود.

هنگام ایجاد حالت های جوشکاری ، باید در نظر داشت که در ساختار فلزی منطقه درز جوش داده شده فولادهای کم آلیاژ کم کربن ، اگر سختی فلز بیش از 415HV نباشد ، حداکثر 90 درصد محتوای مارتنزیت مجاز است. این به دلیل خواص پلاستیکی نسبتاً زیاد مارتنزیت لات کم کربن (دررفتگی) است.

جوشکاری با الکترودهای روکش دار. برای جوشکاری فولادهای کم آلیاژ با مقاومت زیاد و زیاد ، عمدتا از الکترودهای روکش دار استفاده می شود.

بسته به ویژگی های فولاد جوش داده شده ، از الکترودهای استاندارد (GOST 9467-60) استفاده می شود: نوع E42A (نمرات UONI-13/45 ، SM-11 و غیره) ؛ نوع E46A (درجه E-138 / 45N برای فولادهای 09G2 ، 10KHSND ، 15KHSND و غیره) ؛ نوع E50A (درجه های UONI-13/55 ، DSK-50 ، AN-X7 و غیره برای فولادهای 14KhGS ، 10KhSND ، 15KhSND و غیره) ؛ نوع E55 (نمرات UONI-13 / 55U برای فولادهای 18G2S ، 25GS ، 15GS) و غیره

برای برخی از فولادهای از نوع 09G2 ، از الکترودهایی با روکش نوع E42 روتیل نیز استفاده می شود (به عنوان مثال الکترودهای مارک ANO-1).

جوشکاری قوس زیر آب. همزمان ، از سیالات سیلیسیم و منگنز AN-348A ، AN-60 و شارهایی با مقدار کاهش یافته MnO و SiO2 –AN-47 ، AN-15 ، AN-22 ، AN-42 استفاده می شود (جدول). سیم الکترود بسته به ترکیب فولاد جوش داده شده انتخاب می شود (Sv-08GA، Sv-10G2، Sv-08KhM، Sv-08KhMFA، Sv-10NMA و غیره).

جدول - ترکیب شیمیایی شارها برای جوشکاری فولادهای آلیاژی

| درجه شار | محتوای اجزای اصلی ،٪ | |||||||||

| SiO 2 | MnO | MgO | CaO | CaF 2 | TiO 2 + ZrO 2 | Al 2 O 3 | Fe 2 O 3 | S | پ | |

| AN-348A | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| AN-67B | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| AN-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| AN-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| AN-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

منطقی ترین مورد برای جوشکاری فولادهای کم آلیاژ استفاده از شارهایی با محتوای کم MnO و SiO2 است ، زیرا آلودگی فلز جوش با اجزا سرباره کاهش می یابد.

نتایج خوبی هنگام جوشکاری فولادهای کم آلیاژ با مقاومت بالا با استفاده از شارهای AN-17 و AH-17M در ترکیب با سیمهای سیلیکون-منگنز و سایر سیم های آلیاژی (به عنوان مثال Sv-08KhN2M؛ Sv-08KhMFA) بدست آمده است. این شارها با محتوای کم MnO و SiO2 و وجود مقادیر کمی اکسید آهن مشخص می شوند. همزمان ، شارها حاوی مقدار کافی فلوراید کلسیم و اکسید کلسیم هستند. چنین ترکیبی از شار و بر این اساس ، سرباره ها شرایط متالورژی خوبی را برای تشکیل استخر جوش فراهم می کند ، منجر به کاهش غلظت اولیه گوگرد و فسفر و همچنین هیدروژن در فلز جوش می شود.

جوشکاری محافظت شده از گاز. فناوری جوشکاری فولادهای کم آلیاژ در جو گازهای محافظت شده تفاوت چندانی با فناوری جوشکاری فولادهای کربنی ندارد.

فولادهای کم آلیاژ با الکترود قابل مصرف در بیشتر موارد در دی اکسید کربن جوش داده می شوند. هنگام جوشکاری فولادهای 09Г2 ، 10Г2СД، 14ХГС، 15ХСНД و موارد مشابه ، سیم الکترود Sv-08G2S عمدتا استفاده می شود. برای افزایش مقاومت در برابر خوردگی اتصالات جوش داده شده در آب دریا ، استفاده کنید سیم جوشکاری Sv-08HG2S.

در برخی موارد ، برای بهبود عملکرد جوشکاری ، بهبود یابد ظاهر از درزها ، افزایش خواص پلاستیکی فلز جوش ، سیم های شار هسته مارک های PP-AN8 ، PP-AN10 ، PP-AN4 ، PP-AN9 استفاده می شود. سیم های PP-AN4 و PP-AN9 خصوصیات مکانیکی بالاتری از فلز جوش را در دمای منفی فراهم می کنند. فولادهای کم آلیاژ با مقاومت بالا با سیمهای الکترود آلیاژ پیچیده جوش داده می شوند که بسته به خصوصیات فولادهای در حال جوشکاری انتخاب می شوند.

جوشکاری الکترو اسلاگ. فناوری جوشکاری الکترو اسلاگ فولادهای کم آلیاژ مانند فناوری جوشکاری فولادهای کربنی است. جوشکاری عمدتا با استفاده از شار AN-8 انجام می شود ، اما استفاده از شار AN-22 امکان پذیر است. سیم الکترود بسته به خصوصیات فولادی که باید جوش داده شود انتخاب می شود. بنابراین ، به عنوان مثال ، هنگام جوشکاری فولادهای 09G2S ، 16GS ، 14GS ، 15KHSND ، سیم های Sv-08GS ، Sv-10G2 استفاده می شود. سیم Sv-08GA مقاومت کافی از فلز جوش را فراهم نمی کند.

بسته به استعداد فلز پایه به رشد دانه و نیاز به اتصال جوش داده شده ، عملیات حرارتی پس از جوشکاری تجویز می شود. برای فولادهای مستعد رشد دانه ، عادی سازی معمولاً تجویز می شود. برای فولادهایی که مستعد رشد دانه نیستند ، به طور معمول ، در دمای 650 درجه سانتیگراد محدود به معتدل شدن هستند.

مشخصات فولادهای مقاوم در برابر حرارت و ویژگی های جوشکاری آنها. فولادهای مقاوم در برابر حرارت کم آلیاژ عمدتا به کلاس pearlitic تعلق دارند (به عنوان مثال ، فولاد 12Kh1MF.) آنها با مقاومت در برابر حرارت کافی ، مقاومت در برابر حرارت ، انعطاف پذیری و ثبات ساختاری در دمای حداکثر 600 درجه سانتیگراد مشخص می شوند ، که به آنها اجازه می دهد بسته به ترکیب ، برای کار در محدوده دما 450 استفاده شوند. -585 درجه سانتیگراد

افزایش مقاومت فولاد در دمای بالا به دلیل تقویت عناصر آلیاژی - محلول جامد آهن و تشکیل کاربیدهای پایدار که مستعد انعقاد نیستند ، حاصل می شود. عناصر اصلی آلیاژی فولادهای مقاوم در برابر حرارت ، ترکیبات کاربید هستند: کروم ، مولیبدن ، وانادیوم ، تنگستن ، نیوبیوم. محتوای کربن در فولادهای کروم-مولیبدن و کروم-مولیبدن-وانادیوم معمولاً 0.08-0.12٪ است.

فولادهای مقاوم در برابر حرارت با عملیات حرارتی سخت می شوند. با این حال ، به عنوان یک قاعده ، از فولادها یا در حالت بازپخت استفاده می شود ، یا پس از عادی سازی و خوی زیاد (در دمای 650-750 درجه سانتیگراد ، بسته به درجه فولاد). استفاده از فولادها در چنین حالتهایی به دلیل ویژگیهای عملکرد آنها است: عمر طولانی (صدها هزار ساعت) در دمای بالا (450-585 درجه سانتیگراد).

ویژگی های متالورژی جوشکاری. فولادهای مقاوم در برابر حرارت آرام هستند.

اتصالات جوش داده شده از فولادهای مقاوم در برابر حرارت ، به طور معمول ، در دمای بالا تحت عمل طولانی مدت قرار می گیرند. در چنین شرایطی ، فرآیندهای انتشار به طور قابل توجهی توسعه می یابند. با تفاوت در ترکیب فلز جوش و فلز پایه ، به ویژه در عناصر تشکیل دهنده کاربید ، توزیع مجدد کربن امکان پذیر است ، که در مقایسه با سایر اجزای فولادی دارای تحرک انتشار بیشتری است. این می تواند منجر به تغییر نامطلوب خواص فلز در ناحیه اتصال جوش داده شده شود. برای جلوگیری از توسعه این فرآیندها ، ترکیب فلز جوش باید نزدیک به اصلی باشد. این در درجه اول به محتوای عناصر تشکیل دهنده کاربید اشاره دارد.

به منظور جلوگیری از تشکیل ترکهای تبلور ، محتوای کربن در فلز جوش در محدوده 0.07-0.12٪ محدود می شود و به دلیل معرفی اضافی عناصر آلیاژی که از رشد محسوس فرآیندهای انتشار در منطقه مرز همجوشی جلوگیری می کند ، خواص لازم فلز جوشکاری فراهم می شود. در این حالت ، استفاده از آلیاژ پیچیده فلز جوش با کروم ، مولیبدن ، وانادیوم ، تنگستن منطقی است ، بنابراین شیب غلظت هر عنصر در منطقه همجوشی کوچک است.

تغییراتی در ساختار و خصوصیات فلز در منطقه تحت تأثیر گرما. در منطقه تحت تأثیر حرارت فولادهای مقاوم در برابر حرارت ، دو بخش مشخصی را می توان تفکیک کرد که عملکرد اتصال جوش داده شده را تعیین می کند: یک بخش از سختی افزایش یافته ، که شامل یک منطقه با درجه حرارت بالا و یک منطقه از حالت آهنی سازی و یک بخش از سختی کم ، شامل یک منطقه از بازتولید مجدد و نرم شدن ناقص در صورت استفاده از فولاد در حالت پس از عادی سازی و تعطیلات

آستنیت فولادهای مقاوم در برابر حرارت مستعد سرد شدن بیش از حد و تشکیل ساختارهای سخت شده است. این باید در هنگام انتخاب حالت جوشکاری ، به ویژه هنگام جوشکاری چند لایه از عناصر ضخیم ، مورد توجه قرار گیرد. برای جلوگیری از تشکیل ترکهای سرد ، جوشکاری فولادهای مقاوم در برابر حرارت ، به ویژه هنگامی که ضخامت عناصر مورد اتصال بیش از 10 میلی متر باشد ، با گرمایش انجام می شود.

دمای گرمایش (محلی یا عمومی) بسته به درجه فولادی که جوش داده می شود ، تعیین می شود. با افزایش محتوای کربن و درجه آلیاژ ، دمای گرم شدن افزایش می یابد.

عملکرد اتصالات جوش داده شده فولادهای مقاوم در برابر حرارت به ویژه در مورد تبلور مجدد ناقص ، تا حد زیادی تحت تأثیر بخش دوم قرار دارد. این به این دلیل است که در منطقه مشخص شده اتصال جوش داده شده ، همراه با محصولات تجزیه آستنیت با کربن بالا که اخیراً تشکیل شده است در ساختار فلزی ، فریت با غلظت کربن کاهش یافته (در مقایسه با آستنیت) وجود دارد. بنابراین ، ناحیه تبلور مجدد ناقص با ساختار ناهمگن و خواص مکانیکی مشخص می شود ، که به ویژه بر مقاومت طولانی مدت در دماهای بالا تأثیر می گذارد.

تخریب اتصالات در امتداد ناحیه تبلور مجدد ناقص به دلیل محلی سازی تغییر شکل پلاستیک و تخریب دانه های فریت اتفاق می افتد.

بهبود خواص فلز منطقه تحت تأثیر گرما ، به عنوان یک قاعده ، به دلیل تعدیل دمای بالا حاصل می شود. هنگام انجام عملیات حرارتی کامل (عادی سازی و تعدیل دمای بالا) از محصول جوش خورده ، خواص بهتر حاصل می شود. با این حال ، به عنوان یک قاعده ، اعمال چنین عملیات حرارتی بر روی محصولات جوش داده شده بزرگ امکان پذیر نیست.

ویژگی های جوشکاری جوشکاری الکترود روکش دار روش اصلی در ساخت اتصالات جوش داده شده روی فولادهای مقاوم در برابر حرارت است. این امر به این دلیل است که قطعات و واحدهای مهندسی نیرو با پیچیدگی و تنوع راه حل های طراحی و ماهیت واحد تولید متمایز می شوند. جوشکاری عمدتا با الکترودهای روکش دار پایه انجام می شود. بسته به ترکیب فولادی که باید جوش داده شود ، از الکترودها استفاده می شود. برای جوشکاری فولاد 12MX - نوع E-MX (مارک GL-14 با میله ساخته شده از سیم Sv-08XM) ؛ برای جوشکاری فولادهای 12Kh1MF ، 15Kh1M1F ، 20KhMF-L - نوع E-KhMF (درجه TsM-20-63 با میله ساخته شده از سیم Sv-08KhMFA) و غیره

جوشکاری با قوس غوطه وری در ترکیب با یک سیم الکترود آلیاژی انجام می شود ، به عنوان مثال ، ترکیبی از شار AN-22 با سیم Sv-08KhMFA یا شار AN-17M با سیم Sv-08KhGSMFA.

جوشکاری محافظت شده از گاز برای فولادهای مقاوم در برابر حرارت با موفقیت استفاده می شود. روش جوشکاری قوس الکتریکی در جو دی اکسید کربن به ویژه به طور گسترده ای استفاده می شود. درجه سیم بسته به ترکیب فولادی که باید جوش داده شود انتخاب می شود. برای فولاد 20XM ، سیم Sv-10KhG2SMA ، برای فولادهای 12Kh1MF ، 15Kh1M1F ، 20KhMF-L - سیم Sv-08KhGSMFA استفاده می شود.

جوشکاری الکترو اسلاگ

جوشکاری الکترو اسلاگ به طور گسترده ای در ساخت سازه های ساخته شده از فولاد ورق کم کربن استفاده می شود. در اتم ، با آلیاژ فلز جوش از طریق سیم الکترود و انتقال عناصر از فلز ذوب شده به لبه های فلز پایه ، مقاومت برابر اتصال جوش داده شده حاصل می شود. عملیات حرارتی بعدی علاوه بر کاهش تنش های باقیمانده ، تأثیر مفیدی در ساختار و خصوصیات اتصالات جوش داده شده دارد.

برای جوشکاری الکتریکی فولادهای مورد بررسی ، از شارهای AN-8 ، AN-8M ، FC-1 ، FC-7 و AN-22 استفاده می شود. انتخاب سیم الکترود به ترکیب فولاد بستگی دارد. هنگام جوشکاری فولادهای ساکت و کم کربن با محتوای حداکثر 0.15٪ C ، هنگام استفاده از سیم های گریدهای Sv-08A و Sv-08GA نتایج خوبی حاصل می شود. برای جلوگیری از ایجاد حفره های گاز و حباب هنگام جوشکاری فولادهای در حال جوش حاوی سیلیسیم کمی ، سیم الکترود Sv-08GS با 0.6-0.85٪ Si توصیه می شود.

هنگام جابجایی فولادهای درجه VSTZ ، هنگام استفاده از سیمهای الکترود گریدهای Sv-08GA ، Sv-10G2 و Sv-08GS نتایج رضایت بخشی بدست می آید.

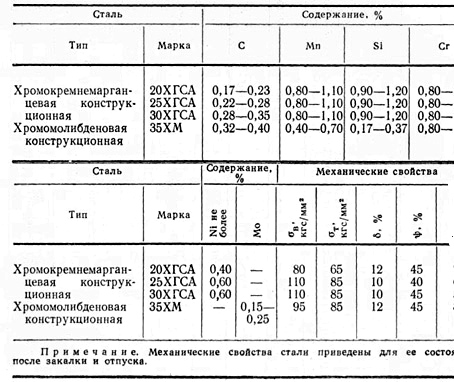

فولادهای کم آلیاژ. فولادهای ساختاری کم آلیاژ به فولادهای کم کربن ، مقاوم در برابر حرارت و کربن متوسط \u200b\u200bتقسیم می شوند. در فولادهای این گروه ، محتوای کربن از 0.25٪ و عناصر آلیاژی 2-5٪ تجاوز نمی کند. بسته به آلیاژ ، فولادهای کم کربن به فولادهای منگنز (14G ، 14G2) ، سیلیکون-منگنز (09G2S ، 10G2S1 ، 14GS و غیره) ، کروم-سیلیکون-منگنز (14KhGS و غیره) ، کروموسیلیسیم-سیلیس-مس (10KhSND و غیره) تقسیم می شوند.

فولادهای مقاوم در برابر گرما با آلیاژ کم ، مقاومت در دمای بالا را افزایش می دهند. آنها بیشترین استفاده را در ساخت دارند سازه های فلزی نیروگاه ها

فولادهای کم کربن آلیاژ متوسط \u200b\u200b(بیش از 0.25٪ کربن) (17GS ، 18G2AF ، 35XM و غیره) معمولاً در حالت عملیات حرارتی استفاده می شوند.

ویژگی های جوشکاری فولادهای کم آلیاژ. جوشکاری این فولادها نسبت به فولادهای کم کربن سخت تر است. در طول جوشکاری ، ساختارهای سخت شدن می توانند تشکیل شوند ، گرم شدن بیش از حد (رشد دانه) در منطقه تحت تأثیر گرما امکان پذیر است. برای جلوگیری از تشکیل سازه های سخت کننده ، از حرارت دادن محصول ، جوشکاری چند لایه با فاصله زمانی کوتاه بین تحمیل لایه های فلزی به درز و غیره استفاده می شود.

تحت پوشش الکترودهای جوشکاری طوری انتخاب می شوند که محتوای کربن ، گوگرد ، فسفر در آنها کم باشد.

فولادهای کم کربن 09G2 ، 09G2S ، 10KhSND ، 10G2S1 و 10G2B کم آلیاژ هنگام جوشکاری با الکترودهای روکش شده سخت نمی شوند و کمتر در معرض گرم شدن هستند. جوشکاری این فولادها مشابه جوشکاری فولادهای کم کربن است. برای اطمینان از مقاومت یکنواخت در هنگام جوشکاری ، از الکترودهای نوع E46A و E50A استفاده می شود. محصول قبل از جوشکاری گرم نمی شود. سختی و مقاومت منطقه تحت تأثیر گرما و فلز پایه عملاً تفاوتی ندارند.

هنگام ساخت اتصالات از فولادهای کم آلیاژ کم کربن 12GS ، 14G ، 14G2 ، 14HGS ، 15HSND ، 15G2F ، 15G2SF ، حالت جوشکاری باید انتخاب شود تا ساختار سخت کننده و گرم شدن قوی فلز وجود نداشته باشد. برای جلوگیری از گرم شدن بیش از حد ، فولاد 15ХСНД و 14ХГС باید با جریان جوش کم با الکترودهایی با قطر کمتر جوش داده شوند (در مقایسه با جوشکاری فولادهای کم کربن). مقاومت یکنواخت اتصال جوش داده شده هنگام جوشکاری فولادهای 15KhSND و 14KhGS با استفاده از الکترودهایی از نوع E50A یا E55 حاصل می شود. جوشکاری با الکترودهایی به قطر 4-5 میلی متر در چند لایه انجام می شود و با ضخامت فولاد بیش از 15 میلی متر ، درزها در یک "آبشار" یا "بلوک" انجام می شوند ، در حالی که فلز خیلی گرم نیست تا در منطقه تحت تأثیر گرما بیش از حد گرم نشود.

برای جوشکاری فولادهای کم آلیاژ با مقاومت بالا و بالا ، به عنوان یک قاعده ، از الکترودهایی با پوشش اساسی استفاده می شود. بسته به خصوصیات فولادی که باید جوش داده شود ، از الکترودها استفاده می شود: نوع E42A (درجه های UONI-13/45 ، SM-11 و غیره) ؛ نوع E46A (درجه E-138 / 45N برای فولادهای 09G2 ، 10KHSND ، 15KHSND و غیره) ؛ نوع E50A (نمرات UONI-13/55 ، DSK-50 و سایر موارد برای فولادهای 14ХГС، 10ХСНД، 15ХСНД و غیره) ؛ نوع E55 (نمرات UONI-13 / 55U برای فولادهای 18G2S ، 25GS ، 15GS و غیره).

برای برخی از فولادهای از نوع 09G2 ، از الکترودهایی با روکش نوع E42 روتیل نیز استفاده می شود (به عنوان مثال الکترودهای مارک ANO-1).

نواحی معیوب باید با درزهای مقطع عادی بیش از 100 میلی متر طول یا تا دمای 150-200 درجه سانتیگراد گرم شوند.

هنگام جوشکاری فولادهای تقویت شده با حرارت ، برای کاهش نرم شدن فلز در منطقه تحت تأثیر گرما ، جوشکاری با درزهای طولانی در امتداد درزهای قبلی خنک شده توصیه می شود. حالت جوشکاری باید طوری انتخاب شود که درزها با ورودی حرارت کم انجام شوند.

فلزات جوشکاری شده (فولادها ، آلیاژها) می توانند ترکیبات شیمیایی و خصوصیات یکسان و متفاوتی داشته باشند. در حالت اول ، اینها فلزاتی هستند که از نظر ترکیبات شیمیایی و خصوصیات همگن هستند ، در حالت دوم ، ناهمگن هستند.

فولادهای آلیاژی متوسط. از فولادهای آلیاژی متوسط \u200b\u200b(محتوای عناصر آلیاژی 5-10٪) برای ساخت سازه هایی استفاده می شود که در دماهای پایین یا زیاد ، تحت بار و ضربه متناوب ، در محیط های تهاجمی و سایر شرایط سخت کار می کنند. آنها به مقاومت در برابر حرارت ، مقاومت بالا و غیره تقسیم می شوند.

برای اطمینان از کیفیت مورد نیاز اتصالات جوش داده شده ، انجام تعدادی از روش های فن آوری ضروری است.

در قطعات ساخته شده از فولاد آلیاژی با مقاومت بالا ، هنگام اتصال عناصر و تغییر مقاطع ، گرد شدن صاف اتصالات گوشه ای و سایر فرم های سازنده که غلظت تنش را از بین می برند ، انتقال صاف باید انجام شود.

درزهای جوشکاری با گرم شدن مقدماتی و همزمان انجام می شوند ، در صورتی که مقاومت اتصال جوش داده شده نباید از مقاومت فلز پایه کمتر باشد. سازه های ورق با ضخامت حداکثر 3 میلی متر یا کمتر بدون گرم شدن جوش داده می شوند ، با ضخامت بیشتر ، از حرارت استفاده می شود. به عنوان مثال ، برای فولادهای ЗОХГСА، 25ХГСА ، دمای حرارت 200-300 درجه سانتیگراد است. به منظور جلوگیری از گرم شدن بیش از حد ، از جوشکاری در ورودی گرمای کم (کاهش گرمای ورودی) استفاده می شود. پس از جوشکاری ، اتصال تحت عملیات حرارتی قرار می گیرد - خوی زیاد.

درزهای جوشکاری شده بدون گرم شدن مقدماتی و همزمان انجام می شوند ، در صورت عدم اعمال مقاومت نزدیک به فلز پایه به اتصال جوش داده شده. در این حالت ، درزها با الکترودهایی که تولید فلز جوش آستنیتی را تضمین می کنند ، جوش داده می شوند. در این حالت ، هیچ عملیات حرارتی بعدی انجام نمی شود.

هنگام جوشکاری فولادهای آلیاژی متوسط \u200b\u200b، سازه های سخت کننده ، ترک های سرد می توانند تشکیل شوند ، گرم شدن بیش از حد فلز در منطقه نزدیک جوش امکان پذیر است. هرچه محتوای کربن و ناخالصی های آلیاژی بیشتر باشد ، فلز ضخیم تر است قابلیت جوش پذیری بدتر این فولادها

فولادهای آلیاژی متوسط \u200b\u200bبا الکترودهای پوشیده شده با یک پوشش اساسی با جریان مستقیم جوش داده می شوند قطب معکوس.

بسته به نیاز فلز جوش ، از الکترودها برای بدست آوردن فلز جوش آلیاژ متوسط \u200b\u200bاستفاده می شود. اینها شامل الکترودهای UONI-13/85 (نوع E85) ، VI-10-6 (نوع E100) ، NIAT-ZM (نوع E125) ، NIAT-3 (نوع E150) و الکترودهایی هستند که تولید فلز جوش آستنیتی را تضمین می کنند ، مارک های NIAT-5 (نوع-11Х15Н25М6АГ2).

درزها به روش چند لایه ، آبشار یا بلوک و با فواصل کم بین لایه ها ساخته می شوند. گرم کردن فلز بالاتر از 150 درجه سانتیگراد احتمال سخت شدن سازه ها و ترک ها را کاهش می دهد. الکترودها قبل از جوشکاری کلسینه می شوند. لبه های فلز باید به دقت در برابر رطوبت ، زنگ زدگی ، مواد آلی و سایر آلودگی ها محافظت شوند.

فولادهای 20KhGSA ، 25KhGSA ، ZOKhGSA ، ZOKHGSNA با الکترودهای TsL-18-63 ، TsL-30-63 ، NIAT-ZM ، TsL-14 ، UONI-13/85 با قوس بسیار کوتاه جوش داده می شوند. پس از جوشکاری ، اتصالات تحت عملیات حرارتی قرار می گیرند - از درجه حرارت 880 درجه سانتیگراد و خوی کم برای اطمینان از مقاومت بالا سخت می شوند.

جوشکاری فولادهای مقاوم در برابر حرارت. فولادهای مقاوم در برابر حرارت برای ساخت قطعاتی که در دمای بالا (400-600 درجه سانتیگراد) و در فشار گاز یا بخار تا 30 مگاپاسکال کار می کنند ، در نظر گرفته شده اند. این فولادها مستعد ترک خوردگی در منطقه تحت تأثیر گرما هستند. بنابراین ، گرمایش اولیه تا دمای 400-400 درجه سانتیگراد و عملیات حرارتی متعاقب آن (تعدیل) مطابق حالت مورد نیاز است: گرم کردن محصول تا 710 درجه سانتیگراد ، نگه داشتن در این دما حداقل 5 دقیقه در هر 1 میلی متر ضخامت فلز ، و به دنبال آن خنک شدن آهسته بعضی اوقات این فولادها در دمای 670-800 درجه سانتیگراد آنیل می شوند.

محصولات ساخته شده از فولادهای 12МХ و 20МХЛ ، که در دمای 850 درجه سانتیگراد کار می کنند ، با الکترودهای TsL-14 جوش داده می شوند. جوشکاری با پیش گرم کردن محصول تا 200 درجه سانتیگراد برای فولاد 12MX و تا 300 درجه سانتیگراد برای فولاد 20MHL انجام می شود. پس از جوشکاری ، درجه حرارت زیاد در دمای 710 درجه سانتیگراد اعمال می شود.

محصولات ساخته شده از فولادهای 34XM و 20X3MVF که در دمای حداکثر 470 درجه سانتیگراد کار می کنند ، با الکترودهای TsL-30-63 جوش داده می شوند. جوشکاری با گرمایش اولیه و همزمان محصول تا 350 درجه سانتیگراد -400 درجه سانتیگراد انجام می شود. اتصالات جوش داده شده در دمای 600 درجه سانتیگراد معتدل می شوند.

محصولات ساخته شده از فولادهای 20KhMF ، 20KhMFL \u200b\u200b، 12Kh1M1F ، که در دمای 570 درجه سانتیگراد کار می کنند ، با الکترودهای مارک TsL-20-63 با قوس کوتاه با حرارت اولیه و همزمان تا 350 درجه سانتیگراد جوش داده می شوند. پس از جوشکاری ، معتدل بودن در دمای 700-740 درجه سانتیگراد به مدت 3 ساعت توصیه می شود.

جوشکاری فولادهای مقاوم در برابر حرارت با الکترودهای روکش دار در همان حالت های جوشکاری فولادهای ساختاری کم آلیاژ انجام می شود. در این مورد ، لازم است که ریشه درز کاملا جوشانده شود ، که لایه اول آن با الکترودهایی به قطر 2-3 میلی متر انجام می شود. بیشتر الکترودها برای جوشکاری DC با قطبیت معکوس طراحی شده اند. روش جوشکاری برای فولادهای مقاوم در برابر حرارت مشابه روش جوشکاری فولادهای کم کربن است. جوشکاری چند لایه به روش آبشار (بدون خنک کردن هر لایه درز ساخته شده) انجام می شود.

جوشکاری فولادهای با مقاومت بالا. هنگام مسئولیت پذیری سازه های جوش داده شده فولادهای با مقاومت بالا 14X2GMRB ، 14X2GMRL ، 14X2GM و 12GN2MFAU به طور گسترده ای مورد استفاده قرار می گیرند.

مشکل اصلی در جوشکاری این فولادها نیاز به جلوگیری از تشکیل جوش و یک منطقه تحت تأثیر گرما از ترکهای سرد در فلز و همچنین سازه هایی است که مقاومت اتصالات جوش داده شده در برابر شکستگی شکننده را به شدت کاهش می دهد. حل این مشکل با این واقعیت پیچیده است که خصوصیات عملیاتی و فن آوری مورد نیاز اتصالات جوش داده شده باید پس از جوشکاری بدون عملیات حرارتی اضافی بدست آورند.

برای افزایش مقاومت درزهای جوشکاری شده ساخته شده از فولادهای با مقاومت بالا در برابر ایجاد ترکهای سرد ، لازم است قبل از جوشکاری الکترودها را به منظور از بین بردن رطوبت ، جوش داده و آنرا باز کرد. شرایط خاصی برای آماده سازی برای جوشکاری و ایجاد اتصالات نیز باید رعایت شود.

جوشکاری دستی فولادهای با مقاومت بالا با الکترودهای EA-981/15 انجام می شود. این الکترودها برای جوشکاری در تمام موقعیت های مکانی قابل پردازش هستند. جوشکاری با جریان مستقیم قطب معکوس انجام می شود. مقاومت جریان جوشکاری به قطر الکترود و موقعیت درز بستگی دارد. به عنوان مثال ، جوشکاری در موقعیت پایین با الکترود به قطر 4 میلی متر در جریان جوشکاری 150-200 A انجام می شود. قبل از جوشکاری ، الکترودها در دمای 420-450 درجه سانتیگراد کلسیون می شوند.

قبل از جوشکاری ، سطح قطعات و درزها تمیز می شود تا زنگ زدگی ، مقیاس ، رنگ ، روغن ، رطوبت و سایر آلودگی ها از بین برود. تمیزکاری در منطقه ای برابر با عرض درز به علاوه 20 میلی متر در هر جهت انجام می شود.

هنگام ایجاد اتصالات ، جلوگیری از ورود رطوبت به منطقه جوشکاری و جلوگیری از خنک شدن سریع اتصالات جوش داده شده ضروری است.

مونتاژ قطعات برای جوشکاری اغلب با تك انجام می شود. تکه هایی به طول 50-100 میلی متر با الکترودهای مارک های UONI-13 / 45A یا EA-981/15 ساخته می شوند. فاصله بین شاخه ها نباید از 400-500 میلی متر باشد. آنها نباید در تقاطع درزها نصب شوند. قبل از جوشکاری ، محفظه ها باید کاملا تمیز و بررسی شوند. جوشکاری باید روی نوارهای فن آوری (سرب) جوش داده شده روی محصول آغاز و به پایان برسد. علاوه بر این ، انتقال صاف از جوش به فلز پایه باید ایجاد شود.

برای جلوگیری از ایجاد ترکهای سرد هنگام جوشکاری اتصالات ضخیم و سفت باید از پیش گرمایش استفاده شود. به طور معمول ، برای جوشکاری فلز با ضخامت بیش از 20 میلی متر تجویز می شود. دمای گرمایش 60-150 درجه سانتیگراد.

مقاومت در برابر سرما درزهای جوش داده شده را می توان با استفاده از فناوری جوشکاری بین لایه ای نرم بهبود بخشید. این روش تکنولوژیکی در این واقعیت است که اولین لایه های درز چند لایه با فلز قوی و قابل انعطاف کمتری نسبت به لایه های بعدی ساخته می شوند. گاهی اوقات درزهای پلاستیکی در یک یا دو لایه در فرآیند پر کردن شیار اعمال می شود. برای ساخت لایه های نرم می توان از الکترودهای مارک UONI-13/45 استفاده کرد.

برای جوشکاری دو طرفه اتصالات قنداق ، اولین درز توصیه می شود که از طرف مقابل جوش های تار اعمال شود. پس از استفاده از هر مهره ، فلز جوش و منطقه تحت تأثیر گرما کاملا از سرباره و پاشش فلز تمیز می شوند. هنگام شکستن قوس ، لازم است دهانه دهانه را کاملاً از سرباره پاک کنید و فقط پس از آن قوس باید دوباره تحریک شود.

بعد از تمام شدن جوشکاری کار می کند در شرایط نصب ، اتصالات جوش داده شده باید با پارچه آزبست یا سیم پیچ شن و ماسه برای خنک شدن آهسته پوشانده شوند.

فولادها و آلیاژهای آلیاژی بالا. فولادهای پرآلیاژ شامل فولادهایی هستند که محتوای یک یا چند عنصر آلیاژی در آنها 10-15٪ باشد.

مطابق با GOST 5632-72 ، 94 درجه فولاد آلیاژی و 22 درجه آلیاژهای آلیاژی وجود دارد.

فولادها و آلیاژهای پر آلیاژ بر اساس سیستم آلیاژ ، ساختار ، خصوصیات و سایر مشخصات طبقه بندی می شوند.

طبق سیستم آلیاژی ، فولادهای پر آلیاژ به دو دسته کروم ، کروم-نیکل ، کروم-منگنز ، کروم-نیکل-منگنز و کروم-منگنز-ازت تقسیم می شوند.

با توجه به ساختار آنها ، فولادهای آلیاژی بالا به فولادهای مارتنزیتی (15Kh5 ، 15Kh5M و غیره) ، مارتنزیتی-فریتی (15Kh6SYu ، 12Kh13 و غیره) ، آستنیت-مارتنزیتی (07Kh16N6.08Kh17N5MZ ، و غیره) تقسیم می شوند ، و درجه آستنیتی (03Х17Ш4М2 ، 12Х18N9 و غیره).

فولادها و آلیاژهای پر آلیاژ با توجه به ویژگی های آنها در برابر خوردگی (ضد زنگ) ، مقاوم در برابر حرارت و مقاوم در برابر حرارت هستند.

ویژگی های جوشکاری فولادها و آلیاژهای پر آلیاژ. اکثر فولادها و آلیاژهای پر آلیاژ ، در مقایسه با فولادهای کم کربن ، ضریب هدایت حرارتی پایین تر (1.5-2 برابر) و ضریب انبساط خطی بالاتر (تقریبا 1.5 برابر) دارند. ضریب هدایت حرارتی کم منجر به غلظت گرما در هنگام جوشکاری و در نتیجه افزایش نفوذ فلز می شود و ضریب انبساط خطی زیاد منجر به تغییر شکل زیادی در محصولات جوش داده شده می شود.

این فولادها در هنگام جوشکاری مستعد ترک خوردگی گرم و سرد هستند که روند اطمینان از کیفیت اتصالات جوشی را با خواص مورد نیاز پیچیده می کند. در این راستا ، هنگام جوشکاری محصولات از این مواد ، شرایط خاصی برآورده می شود. به طور معمول ، جوشکاری با سرعت بالا و جریان جوشکاری کم برای بدست آوردن حداقل منطقه گرم انجام می شود.

فولادها و آلیاژهای آلیاژی بالا نسبت به فولادهای کم کربن مستعد ترک خوردگی هستند. راه های جلوگیری از ایجاد ترک در هنگام جوشکاری: ایجاد یک ساختار دو فازی در فلز جوش (آستنیت و فریت). محدود کردن محتوای ناخالصی های مضر در درز (گوگرد ، فسفر ، سرب ، آنتیموان ، بیسموت) ؛ استفاده از پوشش های الکترود از انواع اصلی و مخلوط ؛ کاهش سفتی گره های جوش داده شده.

برای بدست آوردن اتصالات جوشکاری شده بدون ترک ، توصیه می شود که قطعات جوش داده شده را با یک شکاف خاص جمع کنید. بهتر است درزهایی با الکترودهایی با قطر 1.6-2.0 میلی متر با حداقل ورودی گرما ایجاد کنید.

گرمایش (عمومی یا محلی) تا دمای 100-300 درجه سانتیگراد بسته به نوع ساختار فلز پایه ، مقدار کربن ، ضخامت عناصر جوش داده شده و سختی محصول توصیه می شود. برای فولادها و آلیاژهای مارتنزیتی ، پیش گرم شدن محصول اجباری است ؛ برای فولادهای آستنیتی ، به ندرت استفاده می شود.

چه زمانی جوش قوس الکتریکی برای فولادهای پر آلیاژ ، سطح باید از پاشش فلز و سرباره محافظت شود زیرا باعث ایجاد خوردگی یا غلظت تنش می شود که ساختار را ضعیف می کند. برای جلوگیری از جوشکاری پاششی ، یک پوشش محافظ روی سطح فلز مجاور درز اعمال می شود.

الزامات مربوط به کیفیت مونتاژ و تمیز کردن فلزات قبل از جوشکاری کاملاً سختگیرانه است.

پس از جوشکاری ، فولادهای مارتنزیتی ، مارتنزیتی-فریتی و گاهی اوقات فریتی تحت حرارت زیاد در دمای 680-720 درجه سانتیگراد و مقاوم در برابر حرارت (12X13 ، 20X13 و غیره) - در 730-750 درجه سانتیگراد قرار می گیرند. تعدیل باعث بهبود ساختار ، خصوصیات مکانیکی و مقاومت در برابر خوردگی می شود.

برای جوشکاری فولادهای مارتنزیتی ، مارتنزیتی - فریتی و فریتی ، از الکترودهایی استفاده می شود که میله ها و پوشش های آنها تولید فلز رسوب داده شده را که از نظر ترکیب شیمیایی نزدیک به فلز پایه است ، تضمین می کنند. به عنوان مثال ، فولاد مارتنزیتی 15Kh11VMF با الکترودهایی از نوع E12Kh11NVMF ، درجه KTI-10 جوش داده می شود. فولاد مارتنزیتی-فریتی 12X13 - با الکترودهایی از نوع E12X13 ، UONI-13 / 1X13 و غیره

اگر سازه های ساخته شده از فولاد این کلاس تحت بار استاتیکی کار کنند و نیازهای مقاومت بالا به درزها وارد نشود ، می توان جوشکاری را با الکترودهای آستنیتی یا آستنیتی-فریتی انجام داد. بنابراین ، فولاد فریتی 15X25T با الکترودهایی از نوع E02X20N14G2M2 OZL-20 جوش داده می شود ، در حالی که پس از جوشکاری می توان از تعدیل آن صرف نظر کرد.

برای جلوگیری از رشد دانه و افزایش شکنندگی منطقه تحت تأثیر گرما هنگام جوشکاری چنین فولادهایی ، از مدی با ورودی حرارت کم استفاده می شود.

فولادهای کروم-نیکل با آلیاژ بالا شامل فولادهای کلاس آستنیتی ، آستنیتی-مارتنزیتی و آستنیتی-فریتیک هستند. این فولادها و آلیاژها حاوی ناخالصی های مضر کمی هستند ، بنابراین نیاز اصلی برای جوشکاری ، محافظت خوب از فلز مذاب در برابر هوا و استفاده از الکترودهای دارای میله دارای ساختار آستنیتی و نوع اساسی پوشش است.

جوشکاری فولادهای آستنیتی ساده است. باید در نظر داشت که در اتصالات جوش داده شده فولادهای آستنیتی-فریتی و آستنیتی-مارتنزیتی ، تکامل هیدروژن در مرز دانه امکان پذیر است. برای جلوگیری از این ، اتصال جوش داده شده به مدت 1-2 ساعت در دمای 150 درجه سانتیگراد تحت فشار قرار می گیرد.

GOST 10051-75 49 نوع الکترود پوشش داده شده را برای جوشکاری دستی فولادهای پر آلیاژ فراهم می کند. هر نوع الکترود شامل یک یا چند مارک الکترود است.

موضوع 2.3. فن آوری محیط جوشکاریآلیاژ قابل سخت شدن فولادها مشخصات فولادها. اصلیعوامل، مانع کردنجوشکاری فولادهای pearlitic و martensitic قابل سخت شدن. ویژگی های فنی جوشکاری. مواد مصرفی جوشکاری. روش جوشکاری اختصاص حالت های جوشکاری.

فن آوری جوشکاری فولاد متوسط

مشخصات فولادها. فولادهای آلیاژی متوسط \u200b\u200b، بسته به ترکیب آنها ، با مقاومت بالا و مقاومت تسلیم بالا در ترکیب با خواص پلاستیکی کافی (З0ХГСНА) ، مقاومت در برابر حرارت نسبتاً بالا (20ХЗМВФ) ، مقاومت در مقیاس (12Х5МА) و غیره مشخص می شوند

ویژگی های فولادهای آلیاژی متوسط \u200b\u200bبه دلیل تغییر متقابل محتوای کربن و عناصر آلیاژی و همچنین بسته به نحوه عملیات حرارتی ، می توانند در محدوده خاصی کنترل شوند.

تغییر خصوصیات مکانیکی فولاد در طیف وسیعی بسته به نوع عملیات حرارتی ، مشکلات قابل توجهی را در جوشکاری ایجاد می کند. فولادهای آلیاژی متوسط \u200b\u200bبه ترک خوردگی سرما حساس هستند. آنها همچنین مستعد توسعه ترکهای تبلور در فلز جوش هستند. این امر به ویژه در مواردی مشهود است که لازم است از مقاومت برابر فلز جوش با فلز اصلی اطمینان حاصل شود.

فولادهای آلیاژی متوسط \u200b\u200bمطابق با GOST 4543-71 و مشخصات ویژه عرضه می شوند. آنها می توانند به کلاسهای pearlite (25ХГСА، З0ХГСА، 35ХГСА) یا مارتنزیتی (30Х2ГН2СВМА) تعلق داشته باشند.

ویژگی های فن آوری جوشکاری فولادهای کم آلیاژ.

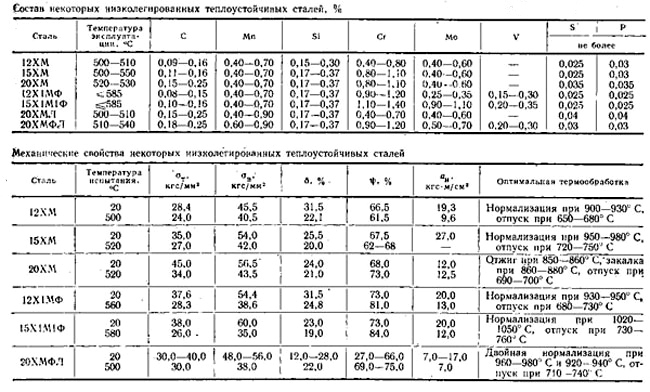

معمولاً از فولادهای سازه ای کم آلیاژ و کم کربن برای ساخت سازه های جوشکاری شده مهم استفاده می شود. ترکیب و خصوصیات برخی از فولادهای کم آلیاژ در جداول 12 ، 13 و 14 آورده شده است.

در پاسخ به چرخه حرارتی ، فولاد کم آلیاژ کم کربن تفاوت کمی با فولاد کم کربن معمولی دارد. این اختلافات عمدتا در تمایل کمی بیشتر به تشکیل ساختارهای سخت کننده در فلز جوش و منطقه تحت تأثیر گرما با افزایش سرعت خنک سازی است. تا همین اواخر اعتقاد بر این بود که فلز جوشکاری فولادهای کم کربن کم ، به عنوان مثال 17G1S ، 14HGS و غیره ، فقط دارای ساختار فریت-مروارید است. بنابراین ، فرض بر این بود که تغییرات ساختاری در جوش تحت حالت های مختلف جوشکاری عمدتا به تغییر نسبت بین اجزای فریت و مروارید و همچنین تغییر در درجه پراکندگی سازه کاهش می یابد.

مطالعات عمیق تر نشان داده است که با افزایش سرعت خنک سازی ، علاوه بر فریت و پرلیت ، مارتنزیت ، بینیت و آستنیت حفظ شده نیز در درزهای این فولادها وجود دارد. مارتنزیت موجود در چنین درزهایی بدون ساختار است ، در حالی که بینیت یک مخلوط فریت-کاربید با پراکندگی بالا است. تعداد این اجزای سازه ای بسته به چرخه دمای جوشکاری متفاوت است. با کاهش در ورودی گرما

جدول. 12

جدول. سیزده

جدول. چهارده

در پاسخ به چرخه حرارتی ، فولاد کم آلیاژ کم کربن تفاوت کمی با فولاد کم کربن معمولی دارد. این اختلافات عمدتا در تمایل کمی بیشتر به تشکیل ساختارهای سخت کننده در فلز جوش و منطقه تحت تأثیر گرما با افزایش سرعت خنک سازی است. تا همین اواخر اعتقاد بر این بود که فلز جوشکاری فولادهای کم کربن کم ، به عنوان مثال 17G1S ، 14HGS و غیره ، فقط دارای ساختار فریت-مروارید است. بنابراین ، فرض بر این بود که تغییرات ساختاری جوش تحت حالت های مختلف جوشکاری عمدتا به تغییر در نسبت بین اجزای فریت و مروارید و همچنین تغییر در درجه پراکندگی سازه کاهش می یابد. مطالعات عمیق تر نشان داده است که با افزایش سرعت خنک سازی در درزهای این فولادها ، علاوه بر فریت و مروارید ، مارتنزیت ، بینینیت و آستنیت باقیمانده نیز وجود دارد. مارتنزیت موجود در چنین درزهایی بدون ساختار است ، در حالی که بینیت یک مخلوط فریت-کاربید با پراکندگی بالا است. تعداد این اجزای سازه ای بسته به چرخه دمای جوشکاری متفاوت است. با کاهش در ورودی گرما ، مقدار مارتنزیت ، بینیت و آستنیت باقیمانده در فلز جوش افزایش یافته و پراکندگی آنها افزایش می یابد. بنابراین ، تعداد سازه های سخت کننده درزها روی فولاد سیلیکون منگنز کم کربن به ضخامت 12 میلی متر هنگام جوشکاری با ورودی حرارت qlv \u003d 4 کیلوکالری بر سانتی متر و سرعت خنک سازی در دامنه دما 400-600 درجه سانتیگراد ، تقریبا برابر با 4.5 درجه سانتیگراد در ثانیه ، 10- است یازده درصد

در درزهای ساخته شده با انرژی خطی بالا ، تعداد این ساختارها به شدت کاهش می یابد. ساختار جوش بر روی همان فولاد با دمای ورودی 13 کیلو کالری در سانتی متر و سرعت خنک سازی حدود 0/5-0.6 درجه سانتی گراد بر ثانیه فقط از فریت و مروارید تشکیل شده است. مارتنزیت و بینیت نیز در ناحیه تحت تأثیر حرارت اتصالات جوش داده شده به عنوان مثال 14KhGS فولاد تشکیل می شود که مقدار آنها در حین جوشکاری چنین فولادی در قسمت گرم شدن حداکثر (حدود 3٪) است و با حذف خط همجوشی otr کاهش می یابد.

با تعداد کمی از سازه های خنک کننده ، اثر آنها بر روی خواص مکانیکی اتصالات جوش داده شده به دلیل آرایش یکنواخت و گمراه این اجزا در یک پایه فریتی نرم ناچیز است. با این حال ، با افزایش نسبت چنین سازه هایی در جوش و منطقه جوش ، شکل پذیری فلز و مقاومت آن در برابر شکستگی شکننده به شدت خراب می شود. آلیاژ اضافی فولاد با منگنز ، سیلیکون و سایر عناصر به تشکیل ساختارهای سخت شده در اتصالات جوش داده شده کمک می کند. بنابراین ، حالت جوشکاری اکثر فولادهای کم آلیاژ نسبت به زمان جوشکاری فولاد کم کربن به محدودیت های باریک تر (از نظر ورودی گرما) محدود می شود. در بعضی موارد ، به عنوان مثال ، هنگامی که میکروآلیاژ با وانادیوم ، وانادیوم و نیتروژن ، و همچنین سایر عناصر ، تمایل فولاد کم آلیاژ رشد دانه در منطقه تحت تأثیر گرما در هنگام جوشکاری ناچیز است.

برای تعیین واکنش فولاد کم آلیاژ به چرخه جوشکاری حرارتی ، مجموعه ای از آزمایشات انجام می شود. به منظور کاهش نرم شدن در ناحیه تحت تأثیر گرما ، فولادهای ذوب داغ با آلیاژ کم باید در کمترین ورودی حرارت ممکن جوش داده شوند.

اطمینان از مقاومت برابر فلز جوش با فلز پایه عمدتاً با آلیاژ آن با عناصر عبوری از فلز پایه حاصل می شود. گاهی اوقات ، برای افزایش مقاومت و مقاومت در برابر شکستگی شکننده ، فلز جوش علاوه بر این از طریق یک سیم جوشکاری می شود.

مقاومت فلز جوش در برابر ترک های تبلور هنگام جوشکاری فولادهای کم آلیاژ ، به دلیل تقویت اثر منفی کربن توسط برخی از عناصر آلیاژی مانند سیلیکون ، مقداری کمتر از فولادهای کم کربن است. افزایش مقاومت در برابر ترک خوردگی با کاهش محتوای کربن ، گوگرد و برخی از عناصر دیگر در جوش از طریق استفاده از سیم جوش با محتوای کاهش یافته از این عناصر و همچنین انتخاب یک فن آوری جوشکاری مناسب (توالی درزها ، اطمینان از شکل مطلوب نفوذ) و طراحی منطقی محصول حاصل می شود.

فناوری جوشکاری الکترود روکش دار.

فناوری جوشکاری فولادهای کم کربن کم با الکترودهای روکش دار تفاوت چندانی با فناوری جوشکاری فولادهای کم کربن ندارد. ماهیت آماده سازی لبه ها ، حالت های جوشکاری ، ترتیب درزها عملاً یکسان است. تك كردن هنگام مونتاژ باید با همان الكترودهای هنگام جوشكردن درز اصلی انجام شود و فقط در جاهایی كه درز در آن قرار دارد اعمال شود.

فولادهای کم آلیاژ عمدتا با الکترودهایی با پوشش فلوراید کلسیم از نوع E42A و E50A جوش داده می شوند که مقاومت بالاتری در برابر تشکیل ترکهای تبلور و افزایش خصوصیات پلاستیکی را در مقایسه با سایر انواع الکترودها ایجاد می کنند. برای جوشکاری فولادها با مقدار کربن کم (به عنوان مثال 09G2) ، در بعضی موارد ، از الکترودهای روکش دار استفاده می شود ، به عنوان مثال AN0-1 (نوع E42T). پرکاربردترین الکترودها UONI-13/45 ، SM-11 ، ANO-8 (نوع E42A) و UONI-13/55 ، DSK-50 ، ANO-7 (نوع E50A) هستند که از استحکام و قابلیت انعطاف پذیری فلز جوش در سطح خصوصیات اصلی اطمینان حاصل می کنند فلز.

مقاومت بالای فلز جوش هنگام جوشکاری با الکترودهای E42A به دلیل انتقال عناصر آلیاژی به درز از فلز پایه و افزایش سرعت خنک شدن درز حاصل می شود. برای جوشکاری درزهای دایره ای خطوط لوله که در دمای پایین تا -70 درجه سانتیگراد کار می کنند ، به عنوان مثال ، از فولاد 10G2 ، الکترودهای VSN-3 (نوع E50AF) با پوشش فلوراید کلسیم استفاده می شود.

درزهای جوش داده شده با الکترودهای روکش دار ، در بعضی موارد ، مقاومت کمتری در برابر خوردگی در آب دریا دارند ، که به طور قابل توجهی از ویژگی های عملیاتی رگ های جوش داده شده ، سکوهای دریایی و دیگر سازه ها می کاهد. این به دلیل محتوای کم عناصر آلیاژی (کروم ، نیکل ، مس) در لایه های سطحی فلز جوش است. ) به دلیل نسبت کم فلز پایه در فلز این لایه ها. برای افزایش مقاومت در برابر خوردگی ، فلز جوش باید با کروم آلیاژ شود.

فناوری جوشکاری قوس زیر آب.

در بیشتر موارد ، از همان مواد جوشکاری هنگام جوشکاری فولادهای کم کربن استفاده می شود: شار ذوب شده AN-348-A ، OSTs-45 (جوشکاری تک قوس) ، AN-60 (جوشکاری چند قوس با سرعت افزایش یافته) و همچنین سیم های جوش Sv -08GA و Sv-10G2. برای جوشکاری فولادهای ریز آلیاژی ، به عنوان مثال 15G2AF ، در مواردی از شار سیلیکون کم AN-22 در ترکیب با سیمهای Sv-08KhM و Sv-YUNMA استفاده می شود. اما در این حالت درزها در برابر ترک های تبلور مقاومت کمتری دارند ، در نتیجه توصیه می شود جوشکاری با پیش گرم انجام شود. جوشکاری قوس غوطه وری از فولاد کم آلیاژ تفاوت چندانی با فناوری جوشکاری فولاد کم کربن ندارد.

برای اطمینان از خصوصیات پلاستیکی فلز جوش فیله و منطقه تحت تأثیر گرما در سطح خواص فلز پایه ، بسته به ضخامت فلز جوش داده شده باید قسمت جوشکاری انتخاب شود. بعضی اوقات جوشکاری با دو قوس در حمامهای جداگانه انجام می شود. درزهای چند لایه بر روی فلز ضخیم نیز توصیه می شود که با دو قوس ساخته شوند ، و هنگام جوشکاری با یک قوس ، قبل از استفاده از لایه اول ، فلز پایه تا دمای 150-200 درجه سانتیگراد گرم می شود.

فلز درزهای جوشکاری شده با قوس غوطه وری ، به دلیل نسبت قابل توجهی از فلز پایه و محتوای کافی عناصر آلیاژی ، نسبت به فلز درزهای جوش داده شده با الکترودهای روکش دار با ترکیب مرسوم ، در برابر خوردگی مقاومت بالاتری دارد.

فناوری جوشکاری محافظت شده از گاز.

این عمدتا یک جوشکاری نیمه اتوماتیک دی اکسید کربن است. فناوری جوشکاری فولادهای کم آلیاژ در دی اکسید کربن عملا تفاوتی با فناوری جوشکاری فولاد کم کربن ندارد. در عمل ، همان مواد مصرفی جوشکاری برای جوشکاری فولاد کم کربن استفاده می شود. بنابراین ، فولادهای 15ХСНД، 14ХГС و 10ХСНД با سیم جوش Sv-08G2S جوش داده می شوند. برای جوشکاری تک لایه و جوشکاری برای سیم Sv-12GS نمی توان بیش از دو یا سه لایه استفاده کرد.

جوشکاری نیمه اتوماتیک در دی اکسید کربن نیز با سیمهای هسته شار PP-AN4 و PP-AN8 انجام می شود. از سیم PP-AN8 می توان برای جوشکاری خودکار نیز استفاده کرد ، درزهای جوش داده شده با سیم PP-AN8 ، به عنوان مثال روی فولاد 09G2 ، از نظر مقاومت برابر با فلز پایه هستند و دارای مشخصات پلاستیکی بیشتری هستند.

برای افزایش مقاومت در برابر خوردگی اتصالات جوش داده شده در آب دریا ، از سیم جوش Sv-08HG2S استفاده می شود که آلیاژ اضافی فلز جوش را با کروم فراهم می کند.

فناوری جوشکاری الکترو اسلاگ.

جوشکاری الکترو اسلاگ در ساخت محصولات با ابعاد بزرگ از فولادهای کم آلیاژ 09G2S ، 16GS ، 15KHSND و 14G2 با ضخامت 30-100 میلی متر و در بعضی موارد با ضخامت 160 میلی متر بیشترین کاربرد را دارد. جوشکاری با استفاده از شار AN-8 با سیم های Sv-08GS ، Sv-10G2 ، کمتر Sv-12GS انجام می شود. فلز جوش ساخته شده با سیمهای Sv-08A و Sv-08GA دوام کمتری نسبت به فلز پایه دارد.

استفاده از حالت های بهبود یافته معمولاً امکان کنار گذاشتن عملیات حرارتی در دمای بالا (عادی سازی) سازه های جوشکاری شده ساخته شده توسط جوشکاری الکترو اسلاگ را فراهم می کند. بنابراین ، به عنوان مثال ، فولاد 16GS با ضخامت 50 میلی متر با تغذیه سریع سیم جوش با افزایش سرعت جابجایی عرضی الکترود و مدت زمان طولانی در کشویی جوش داده می شود. به عنوان مثال حالت جوشکاری به شرح زیر است:

قدرت جریان مستقیم ، A .... 900

ولتاژ ، ولت .... 42

تعداد الکترودها .... 1

سرعت تغذیه سیم الکترود ، متر بر ساعت .... 576

سرعت حرکت الکترود ، متر بر ساعت .... 75

مدت زمان قرار گرفتن در معرض لغزنده ها ، 6 ... 6

عمق حمام سرباره ، میلی متر .... 50

چوب خشک خارج از الکترود ، میلی متر .... 70

حالت اتخاذ شده حرکت الکترود به تسطیح عمق استخر جوش بر ضخامت فلز کمک می کند. در این راستا می توان سرعت تغذیه سیم جوش را بدون خطر ترک های تبلور درزها به میزان قابل توجهی افزایش داد. به نوبه خود ، افزایش در تغذیه سیم و در نتیجه ، سرعت جوشکاری باعث افزایش گرم شدن بیش از حد منطقه تحت تأثیر گرما می شود. خصوصیات اتصالات جوش داده شده از فولاد 16GS ساخته شده با سیم Sv-10G2 تحت شار AN-8 در حالت نشان داده شده و پس از تعدیل در دمای 650 درجه سانتیگراد عملاً مشابه جوشکاری قوسی فلز با ضخامت برابر است. جدول 10-5 حالت های جوشکاری معمولی را برای فولاد کم آلیاژ با مقدار کربن کاهش یافته نشان می دهد (به عنوان مثال 09G2DT). جوشکاری چنین فولادی در حالت های داده شده نیز می تواند بدون عادی سازی اتصالات جوش داده شده انجام شود.

فناوری جوشکاری برای فولادهای مقاوم در برابر حرارت کم آلیاژ.

جزئیات ماشین آلات مورد استفاده در مهندسی نیرو معمولاً با پیچیدگی فرم ، انواع راه حل های طراحی و ماهیت فردی تولید مشخص می شود. بنابراین ، بیشترین کاربرد گسترده جوشکاری دستی با الکترودهای روکش دار و جوشکاری نیمه اتوماتیک در گازهای محافظ و کمتر جوشکاری قوس غوطه ور اتوماتیک را پیدا می کند.

عملکرد سازه ها در دماهای بالا باعث پیشرفت فرایندهای انتشار می شود. برای کاهش شدت این فرآیندها در اتصال جوش داده شده ، آنها تلاش می کنند تا ترکیب فلز جوش را تا حد ممکن به ترکیب فلز پایه نزدیک کنند. برای جوشکاری فولادهای کروم-مولیبدن (12XM ، 15XM ، 20XML) ، از الکترودهای نوع EMX مطابق با GOST 9467-60 استفاده می شود. گسترده ترین آنها الکترودهای دارای پوشش اسید معدنی TsP-14 و الکترودهای GL-14 با پوشش فلوراید کلسیم هستند. الکترودهای جدیدترین مارک از سیم Sv-08XM ساخته شده اند.

توصیه می شود فولادهای کروم-مولیبدن با محتوای کربن کم (فولاد 12XM) با پیش گرم شدن تا 200 درجه سانتیگراد جوش داده شود. با محتوای کربن بالاتر در فولاد ، دمای پیش گرم شدن به 250 - 300 درجه سانتیگراد افزایش می یابد.

فولادهای وانادیوم کرومومولیبدن (20KhMFL \u200b\u200b، 12Kh1MF ، 15Kh1M1F) با الکترودهای TsL-20-63 (نوع EKhMF) با یک میله ساخته شده از سیم Sv-08KhMFA جوش داده می شوند. در این حالت گرمایش مقدماتی و همزمان تا 300-350 درجه سانتیگراد ضروری است پس از جوشکاری اتصالات جوش داده شده در دمای 700 - 740 درجه سانتیگراد به مدت 2-3 ساعت تحت فشار زیاد قرار می گیرند.

هنگام جوشکاری در فولاد دی اکسید کربن 15XM و 20XM ، از سیم جوش Sv-10XG2SMA استفاده می شود. هنگام استفاده از این سیم ، مقاومت و خواص پلاستیکی اتصالات جوش داده شده در محدوده دما 20-525 درجه سانتیگراد عملا با خصوصیات فلز پایه تفاوتی ندارند. جوشکاری اتوماتیک و نیمه اتوماتیک این فولادها در دی اکسید کربن با پیش گرم شدن تا دمای 250-300 درجه سانتیگراد انجام می شود. حالت های جوشکاری عملا با فولاد کم کربن تفاوتی ندارند. پس از جوشکاری ، خوی زیاد سازه انجام می شود.

فولاد مقاوم در برابر حرارت 20KhMFL \u200b\u200bدر دی اکسید کربن با سیم Sv-08KhGSMFA با حرارت اولیه و همزمان تا دمای 300-350 درجه سانتیگراد جوش داده می شود که باعث افزایش مقاومت درز در برابر ترک ها و کاهش سختی فلز جوش و منطقه جوش می شود. پس از پایان جوشکاری ، سازه تحت عملیات حرارتی قرار می گیرد. اتصال جوش داده شده از فولاد 20KhMFL \u200b\u200b، ساخته شده در دی اکسید کربن با سیم Sv-08KhGSMFA ، از همه لحاظ با فلز پایه برابر است.

جوشکاری اتوماتیک و نیمه اتوماتیک در دی اکسید کربن فولادهای 12Kh1MF و 15Kh1M1F با سیم Sv-08KhGSMFA با حرارت اولیه و همزمان با دمای 250-300 درجه سانتیگراد انجام می شود. پس از جوشکاری ، خنک سازی زیاد در دمای 700 - 740 درجه سانتیگراد انجام می شود.

هنگام جوشکاری قوس الکتریکی فولادهای مقاوم در برابر حرارت ، به عنوان مثال 12Kh1MF و 15Kh1M1F ، توصیه می شود از سیم Sv-08KhMFA و شار AH-22 استفاده کنید. جوشکاری با پیش گرم انجام می شود. همچنین می توانید از شار AN-17M در ترکیب با سیم سیلیکون-منگنز Sv-08KhGSMFA استفاده کنید. با ترکیب مشخصی از مواد مصرفی جوشکاری ، فلز جوشکاری بدست می آید که خصوصیات مکانیکی کوتاه مدت و بلند مدت آن (در حالت پس از خنک شدن زیاد) در دمای 20 - 585 درجه سانتیگراد کاملاً الزامات تعیین شده را برآورده می کند.

فولادهای کم آلیاژ به این دلیل گسترده شده اند که با افزایش خواص مکانیکی ، امکان ساخت را دارند ساخت و ساز ساختمان مقرون به صرفه تر و سبک تر

برای ساخت سازه های مختلف سازه های عمرانی و صنعتی ، از درجه های فولادی 15KHSND ، 09G2S ، 10G2S1 ، 14G2 ، 16GS و غیره استفاده می شود. برای ساخت اتصالات لوله جوش داده شده و سازه های بتن آرمه ، از فولادهای 25G2S ، 18G2S ، 25GS و 20HG2T استفاده می شود. این فولادها به گروه قابل جوشکاری رضایت بخشی تعلق دارند: حاوی بیش از 3.0٪ ناخالصی های آلیاژی و بیش از 0.25٪ کربن نیستند. باید در نظر داشت که اگر فولاد حاوی بیش از 0.25٪ کربن ، ساختارهای سخت کننده و حتی ترک در منطقه باشد جوشکاری... علاوه بر این ، فرسودگی کربن باعث ایجاد منافذ در فلز جوش می شود.

جوشکاری چند لایه باید به روش آبشار انجام شود. برای جلوگیری از گرم شدن بیش از حد فولاد ، توصیه می شود در جریانهای 40 ... 50 A در هر 1 میلی متر قطر الکترود جوشکاری کنید. توصیه می شود از الکترودهایی با قطر 4… 5 میلی متر استفاده کنید. در زمستان ، جوشکاری سازه های ساخته شده از فولاد 15GS ، 15HSND و 14G2 را می توان در دمای کمتر از 10 درجه سانتیگراد انجام داد. در دماهای پایین ، منطقه جوشکاری با عرض 100 ... 120 میلی متر در دو طرف درز گرم می شود تا 100 ... 150 درجه سانتیگراد. در دمای 25- درجه سانتی گراد ، جوشکاری ممنوع است.

فولادهای 09G2S و 10G2S1 از دسته فولادهای غیر سخت کننده هستند ، در برابر ترک خوردگی مقاوم هستند و مستعد گرم شدن بیش از حد نیستند. خصوصیات مکانیکی جوشکاری از فلز پایه کم نیست. ورقهای تا ضخامت 40 میلی متر بدون برش لبه ها جوش داده می شوند. در این حالت ، مقاومت مساوی جوش به دلیل انتقال عناصر آلیاژی از سیم الکترود به فلز جوش تأمین می شود.

فولادهای Chromosilicon-manganese (20KhGSA ، 25KhGSA.30KhGSA و 35KhGSA) در هنگام جوش خوردن مستعد ترک خوردگی هستند و ساختارهای سخت کننده می دهند. علاوه بر این ، هرچه ضخامت لبه نازک تر باشد ، خطر سخت شدن و ترک خوردگی فلز ، به ویژه در ناحیه نزدیک جوش بیشتر می شود. فولادهای حاوی .20.25٪ جوشکاری کربن بهتر از فولادهای با محتوای کربن بالاتر هستند.

هنگام جوشکاری فلزات ضخیم تر ، از جوشکاری چند لایه با فواصل زمانی کوتاه بین لایه های بعدی استفاده می شود. هنگام جوشکاری لبه ها با ضخامت های مختلف ، جریان جوشکاری در امتداد لبه ضخیم تر انتخاب شده و بیشتر قسمت قوس به سمت آن هدایت می شود. برای از بین بردن سخت شدن و افزایش سختی فلز جوش و منطقه جوش پس از جوشکاری ، توصیه می شود محصول را تا دمای 650 ... 680 درجه سانتیگراد گرم کنید ، بسته به ضخامت فلز (برای هر 25 میلی متر 1 ساعت) و برای مدتی در این دما نگه دارید و در آب گرم یا هوا

جوشکاری فولادهای کم آلیاژ در گاز محافظ در تراکم جریان بیش از 80 A / mm2 انجام شود. جوشکاری دی اکسید کربن بر روی انجام می شود جریان مستقیم قطب معکوس

یکی از روشهای پیشرونده جوشکاری در دی اکسید کربن با استفاده از سیم هسته شار در نظر گرفته می شود.

جوشکاری گاز با گرم شدن قابل توجه لبه های جوش داده شده ، فرسودگی سریعتر ناخالصی های آلیاژی و کاهش مقاومت در برابر خوردگی متمایز می شود. بنابراین ، کیفیت اتصالات جوش داده شده در این حالت نسبت به سایر گزینه های جوشکاری پایین تر است. چه زمانی جوشکاری گاز فقط از یک شعله معمولی با قدرت خاص 100 ... 130 لیتر در ساعت (ساعت در ساعت) با روش درست و با روش سمت چپ - 75 ... 100 لیتر در ساعت (ساعت در ساعت) استفاده کنید.

به دسته بندی:

جوشکاری فلزات مختلف

جوشکاری فولادهای کم آلیاژ

فولادهای آلیاژی به آلیاژهای کم (عناصر آلیاژی به میزان کمتر از 2.5٪) ، آلیاژهای متوسط \u200b\u200b(از 2.5 تا 10٪) و آلیاژهای بالا (بیش از 10٪) تقسیم می شوند. فولادهای کم آلیاژ به کربن کم آلیاژ کم ، مقاوم در برابر حرارت کم آلیاژ و کربن متوسط \u200b\u200bآلیاژ کم تقسیم می شوند.

محتوای کربن در فولادهای ساختاری کم آلیاژ کم از 0.22٪ فراتر نمی رود - بسته به آلیاژ ، فولادها به منگنز (14G ، 14G2) ، سیلیکون-منگنز (09G2S ، 10G2S1 ، 14GS ، 17GS و غیره) ، کروم-سیلیکون-منگنز (14HGS و غیره) تقسیم می شوند. ) ، منگنز - نیتروژن - وانادیوم (14G2AF ، 18G2AF ، 18G2AFps و غیره) ، منگنز - نیوبیوم (10G2B) ، کروموسیلیسیم - سیلیس - مس (YUHSND ، 15HSND) و غیره

فولادهای کم کربن در مهندسی حمل و نقل ، کشتی سازی ، مهندسی هیدرولیک ، تولید لوله و غیره استفاده می شوند فولادهای کم آلیاژ مطابق با GOST 19281-73 و 19282-73 و مشخصات ویژه تهیه می شوند.

فولادهای مقاوم در برابر گرما با آلیاژ کم باید مقاومت بالایی در دمای کار بالا داشته باشند. فولادهای مقاوم در برابر حرارت بیشترین کاربرد را در ساخت نیروگاه های بخار دارند. برای افزایش مقاومت در برابر حرارت ، مولیبدن (M) ، تنگستن (B) و وانادیوم (F) به ترکیب آنها وارد می شوند و برای اطمینان از مقاومت در برابر حرارت - کروم (X) ، که یک فیلم محافظ متراکم بر روی سطح فلز تشکیل می دهد.

فولادهای ساختاری کم کربن متوسط \u200b\u200b(بیش از 22/0 درصد کربن) در مهندسی مکانیک ، معمولاً در حالت عملیات حرارتی ، مورد استفاده قرار می گیرند. فناوری جوشکاری برای فولادهای کم کربن متوسط \u200b\u200bبا آلیاژ مشابه با فناوری جوشکاری برای فولادهای آلیاژی متوسط \u200b\u200bاست.

ویژگی های جوشکاری کردن \u003d فولادهای آلیاژی. جوشکاری فولادهای کم آلیاژ دشوارتر از فولادهای ساختاری کم کربن است. فولادهای کم آلیاژ نسبت به اثرات حرارتی حین جوشکاری حساس ترند. بسته به درجه فولاد کم آلیاژ ، ساختارهای سخت شدن یا گرم شدن بیش از حد در منطقه تحت تأثیر حرارت اتصال جوش داده شده ممکن است در هنگام جوشکاری ایجاد شود.

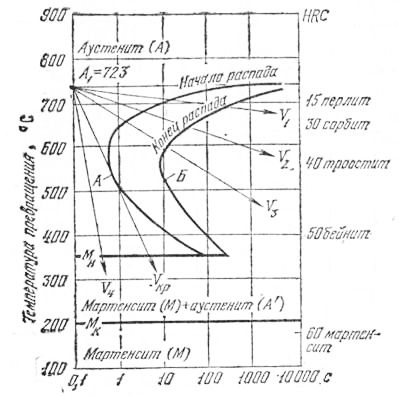

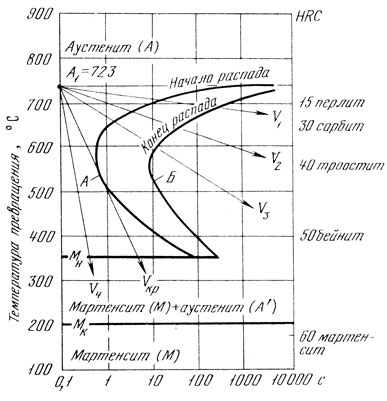

ساختار فلز تحت تأثیر گرما به ترکیب شیمیایی ، سرعت خنک سازی و مدت زمان اقامت فلز در دماهای مربوطه بستگی دارد که در آن ریزساختار و اندازه دانه تغییر می کند. اگر آستنیت با گرم شدن در فولاد هیپوکتکتوئید بدست آید (شکل 1) ، و سپس فولاد با سرعتهای مختلف سرد می شود ، سپس نقاط بحرانی فولاد کاهش می یابد.

با سرعت خنک کننده کم ، یک ساختار مروارید (مخلوط مکانیکی فریت و سیمانیت) بدست می آید. با سرعت خنک سازی بالا ، آستنیت در دماهای نسبتاً پایین به ساختارهای سازنده آن تجزیه می شود و ساختارهایی ایجاد می شود - سوربیتول ، تروستیت ، بینیت ، و با سرعت خنک سازی بسیار بالا - مارتنزیت. شکننده ترین ساختار مارتنزیتی است ؛ بنابراین ، در هنگام خنک سازی ، هنگام جوشکاری فولادهای کم آلیاژ نباید اجازه داد که آستنیت به مارتنزیت تبدیل شود.

شکل: 1. نمودار تجزیه ایزوترمال (در دمای ثابت) آستنیت از فولاد کم کربن: A - آغاز تجزیه ، B - پایان تجزیه ، Ai - نقطه بحرانی فولاد ، Mn و Mk - آغاز و پایان تبدیل آستنیت به مارتنزیت ؛ v2 ، v3 و vt سرعت خنک کننده با تشکیل ساختارهای مختلف است

سرعت خنک سازی فولاد ، به ویژه با ضخامت زیاد ، در هنگام جوشکاری همیشه به طور قابل توجهی از سرعت خنک کننده فلز در هوا بیشتر است ، در نتیجه ممکن است مارتنزیت هنگام جوشکاری فولادهای آلیاژی تشکیل شود.

برای جلوگیری از تشکیل یک ساختار مارتنزیت سخت کننده در هنگام جوشکاری ، لازم است تدابیری اتخاذ شود که باعث خنک شدن منطقه تحت تأثیر گرما شود - گرم کردن محصول و استفاده از جوشکاری چند لایه.

در بعضی موارد ، بسته به شرایط کارکرد محصولات ، گرم شدن بیش از حد مجاز است ، به عنوان مثال ، درشت شدن دانه ها در فلز منطقه تحت تأثیر حرارت اتصالات جوش داده شده ساخته شده از فولادهای کم آلیاژ.

در دمای بالای کار محصولات برای افزایش مقاومت به خزش (تغییر شکل محصول در دماهای بالا با گذشت زمان) ، وجود یک ساختار دانه درشت در اتصال جوش داده شده ضروری است. اما یک فلز با یک دانه بسیار درشت از شکل پذیری کمتری برخوردار است و بنابراین اندازه دانه تا یک حد مشخص مجاز است.

هنگام کارکردن محصولات در دمای پایین ، خزش کنار گذاشته می شود و یک ساختار فلزی ریزدانه مورد نیاز است ، که قدرت و شکل پذیری بیشتری را فراهم می کند.

الکترودهای روکش دار و سایر مواد جوشکاری هنگام جوشکاری فولادهای کم آلیاژ انتخاب می شوند تا محتوای کربن ، گوگرد ، فسفر و سایر عناصر مضر در آنها در مقایسه با مواد جوشکاری فولادهای ساختاری کم کربن کمتر باشد. این امکان را ایجاد می کند تا مقاومت فلز جوش در برابر ترک های تبلور افزایش یابد ، زیرا فولادهای کم آلیاژ تا حد زیادی مستعد تشکیل آنها هستند.

فناوری جوشکاری فولاد کم آلیاژ. فولادهای کم کربن 09G2 ، 09G2S ، 10KHSND ، 10G2S1 و 10G2B کم آلیاژ در هنگام جوشکاری سخت نمی شوند و مستعد گرم شدن بیش از حد نیستند. جوشکاری این فولادها در هر حالت حرارتی ، مشابه حالت جوشکاری فولاد کم کربن انجام می شود.

برای اطمینان از قدرت اتصال جوشکاری دستی با الکترودهای نوع E50A کار کنید. سختی و مقاومت منطقه تحت تأثیر گرما عملاً با فلز پایه تفاوتی ندارد.

مواد مصرفی جوشکاری هنگام جوشکاری با سیم هسته شار و در گاز محافظت شده طوری انتخاب می شوند که از خواص مقاومت فلز جوشکاری در سطح استحکام حاصل از الکترودهای نوع E50A اطمینان حاصل کنند.

فولادهای کم آلیاژ کم کربن 12GS ، 14G ، 14G2 14HGS ، 15HSND ، 15G2F ، 15G2SF ، 15G2AF در حین جوشکاری می توانند ریزساختارهای سخت کننده و گرم شدن بیش از حد مناطق فلزی جوش و حرارت را ایجاد کنند. اگر جوشکاری با ورودی گرمایی نسبتاً زیاد لازم برای کاهش سرعت خنک کننده اتصال جوش خورده انجام شود ، تعداد سازه های قابل سخت شدن به شدت کاهش می یابد. اما کاهش سرعت خنک کاری فلز در هنگام جوشکاری منجر به بزرگ شدن دانه ها (گرم شدن بیش از حد) فلز جوش و فلز متاثر از گرما به دلیل افزایش میزان کربن در این فولادها می شود. این امر خصوصاً در مورد فولادهای 15ХСНД، 14ХГС صادق است. فولاد 15G2F ، 15G2SF و 15G2AF در منطقه تحت تأثیر گرما کمتر مستعد گرمازدگی هستند ، زیرا با وانادیوم و نیتروژن دوپ می شوند. بنابراین ، جوشکاری اکثر این فولادها نسبت به جوشکاری فولاد کم کربن به محدودیت های شرایط حرارتی محدودتر است.

حالت جوشکاری باید طوری انتخاب شود که تعداد زیادی از ریزساختارهای سخت کننده و گرم شدن بیش از حد فلز زیاد نباشد. سپس می توانید فولاد را از هر ضخامت و بدون محدودیت در دمای محیط حداقل -10 درجه سانتیگراد جوش دهید. در دمای پایین ، پیش گرم شدن در دمای 120-150 درجه سانتیگراد مورد نیاز است. در دمای زیر 25- درجه سانتیگراد ، جوشکاری محصولات ساخته شده از فولادهای قابل سخت شدن ممنوع است. برای جلوگیری از گرم شدن زیاد ، جوشکاری فولادهای 15KhSND و 14KhGS باید در مقایسه با جوشکاری فولاد کم کربن در ورودی گرمایی کاهش یافته (در مقادیر جریان کاهش یافته با الکترودهایی با قطر کوچکتر) انجام شود.

برای اطمینان از مقاومت یکنواخت فلز پایه و اتصال جوش داده شده هنگام جوشکاری این فولادها ، باید از الکترودهای نوع E50A یا E55 استفاده شود.

فناوری جوشکاری فولادهای کم کربن متوسط \u200b\u200b17GS ، 18G2AF ، 35HM و سایر موارد مشابه فناوری جوشکاری فولادهای آلیاژی متوسط \u200b\u200bاست.

75 §. جوشکاری فولادهای کم آلیاژ

فولادهای آلیاژی به آلیاژهای کم (عناصر آلیاژی به میزان کمتر از 2.5٪) ، آلیاژهای متوسط \u200b\u200b(از 2.5 تا 10٪) و آلیاژهای بالا (بیش از 10٪) تقسیم می شوند. فولادهای کم آلیاژ به دو ماده کم آلیاژ کم کربن ، کم آلیاژ مقاوم در برابر حرارت و کم آلیاژ غیر کربن تقسیم می شوند.

خواص مکانیکی و ترکیب شیمیایی برخی از گریدهای فولادهای کم آلیاژ در جدول آورده شده است. 33

محتوای کربن در فولادهای ساختاری کم کربن کم از 0.22٪ فراتر نمی رود. بسته به آلیاژ ، فولادها به منگنز (14G ، 14G2) ، سیلیکون-منگنز (09G2S ، 10G2S1 ، 14GS ، 17GS و غیره) ، کروم-سیلیس-مارگنز (14KhGS و غیره) ، منگنز-نیتروژن وانادیوم (14G2AF ، 18G2) تقسیم می شوند. منگنز - نیوبیوم (10G2B) ، کروموسیلیسیم مس (10HSND ، 15HSND) و غیره

فولادهای کم آلیاژ کم در مهندسی حمل و نقل ، کشتی سازی ، مهندسی هیدرولیک ، در تولید لوله ها و غیره استفاده می شوند. فولادهای کم آلیاژ مطابق با GOST 19281 - 73 و 19282 - 73 و شرایط فنی ویژه تهیه می شوند.

فولادهای مقاوم در برابر گرما با آلیاژ کم باید در دمای کار بالا مقاومت بیشتری داشته باشند. پرکاربردترین فولاد مقاوم در برابر حرارت در ساخت نیروگاه های بخار است. برای افزایش مقاومت در برابر حرارت ، مولیبدن (M) ، تنگستن (B) و وانادیوم (F) به ترکیب آنها وارد می شوند و برای اطمینان از مقاومت در برابر حرارت - کروم (X) ، که یک فیلم محافظ متراکم بر روی سطح فلز تشکیل می دهد.

فولادهای ساختاری کم کربن آلیاژ متوسط \u200b\u200b(بیش از 22/0 درصد کربن) در مهندسی مکانیک ، معمولاً در حالت عملیات حرارتی استفاده می شود. فناوری جوشکاری فولادهای کم کربن متوسط \u200b\u200bبا آلیاژ کم مانند فناوری جوشکاری فولادهای آلیاژی متوسط \u200b\u200bاست.

ویژگی های جوشکاری فولادهای کم آلیاژ. جوشکاری فولادهای کم آلیاژ دشوارتر از فولادهای ساختاری کم کربن است. فولادهای کم آلیاژ نسبت به اثرات حرارتی حین جوشکاری حساس ترند. بسته به درجه فولاد کم آلیاژ ، ساختارهای سخت شدن یا گرم شدن بیش از حد در منطقه تحت تأثیر حرارت اتصال جوش داده شده ممکن است در هنگام جوشکاری ایجاد شود.

ساختار فلز تحت تأثیر گرما به ترکیب شیمیایی ، سرعت خنک سازی و مدت زمان اقامت فلز در دماهای مربوطه بستگی دارد که در آن ریزساختار و اندازه دانه تغییر می کند. اگر آستنیت با حرارت دادن در فولاد هایپراوتکتوئید بدست آید (شکل 100) ، و سپس فولاد با سرعتهای مختلف خنک می شود ، پس از آن نقاط بحرانی فولاد کاهش می یابد.

شکل: 100. نمودار تجزیه هم دما (در دمای ثابت) آستنیت از فولاد کم کربن: A - آغاز تجزیه ، B - پایان تجزیه ، A 1 - نقطه بحرانی فولاد ، M n و M k - آغاز و پایان تبدیل آستنیت به مارتنزیت ؛ 1 ، 2 ، 3 و 4 - سرعت خنک کننده با تشکیل ساختارهای مختلف

با سرعت خنک کننده کم ، یک ساختار مروارید (مخلوط مکانیکی فریت و سیمانیت) بدست می آید. با سرعت خنک سازی بالا ، آستنیت در دماهای نسبتاً پایین به ساختارهای سازنده آن تجزیه می شود و ساختارهایی ایجاد می شود - سوربیتول ، تروستیت ، بینیت ، و با سرعت خنک سازی بسیار بالا - مارتنزیت. شکننده ترین ساختار مارتنزیتی است ؛ بنابراین ، در هنگام خنک سازی ، هنگام جوشکاری فولادهای کم آلیاژ نباید اجازه داد که آستنیت به مارتنزیت تبدیل شود.

سرعت خنک سازی فولاد ، به ویژه با ضخامت زیاد ، در هنگام جوشکاری همیشه به طور قابل توجهی از سرعت خنک کننده فلز در هوا بیشتر است ، در نتیجه ممکن است مارتنزیت هنگام جوشکاری فولادهای آلیاژی تشکیل شود.

برای جلوگیری از تشکیل یک ساختار مارتنزیتی سخت کننده در هنگام جوشکاری ، لازم است تدابیری اتخاذ شود که باعث خنک شدن منطقه تحت تأثیر گرما شود - گرم کردن محصول و استفاده از جوشکاری چند لایه.

در بعضی موارد ، بسته به شرایط کارکرد محصولات ، گرم شدن بیش از حد مجاز است ، به عنوان مثال ، درشت شدن دانه ها در فلز منطقه تحت تأثیر حرارت اتصالات جوش داده شده ساخته شده از فولادهای کم آلیاژ.

در دمای بالای کار محصولات ، برای افزایش مقاومت در برابر خزش (تغییر شکل محصول در دماهای بالا با گذشت زمان) ، وجود یک ساختار دانه درشت در اتصال جوش داده شده ضروری است. اما یک فلز با دانه بسیار درشت از شکل پذیری کمتری برخوردار است و بنابراین اندازه دانه تا یک حد مشخص مجاز است.

هنگام کارکردن محصولات در دمای پایین ، خزش کنار گذاشته می شود و یک ساختار فلزی ریزدانه مورد نیاز است ، که قدرت و شکل پذیری بیشتری را فراهم می کند.

الکترودهای روکش دار و سایر مواد جوشکاری برای جوشکاری فولادهای کم آلیاژ به گونه ای انتخاب می شوند که محتوای کربن ، گوگرد ، فسفر و سایر عناصر مضر در آنها در مقایسه با مواد جوشکاری فولادهای ساختاری کم کربن کمتر باشد. این امکان را ایجاد می کند تا مقاومت فلز جوش در برابر ترک های تبلور افزایش یابد ، زیرا فولادهای کم آلیاژ تا حد زیادی مستعد تشکیل آنها هستند.

فناوری جوشکاری فولاد کم آلیاژ. فولادهای کم کربن 09G2 ، 09G2S ، 10KHSND ، 10G2S1 و 10G2B کم آلیاژ در هنگام جوشکاری سخت نمی شوند و مستعد گرم شدن بیش از حد نیستند. جوشکاری این فولادها در هر حالت حرارتی ، مشابه حالت جوشکاری فولاد کم کربن انجام می شود.

برای اطمینان از مقاومت یکنواخت اتصال ، جوشکاری دستی با الکترودهای E50A انجام می شود. سختی و مقاومت منطقه تحت تأثیر گرما عملاً با فلز پایه تفاوتی ندارد.

مواد مصرفی جوشکاری هنگام جوشکاری با سیم هسته شار و در گاز محافظت شده طوری انتخاب می شوند که از خواص مقاومت فلز جوشکاری در سطح استحکام حاصل از الکترودهای نوع E50A اطمینان حاصل کنند.

فولادهای کم آلیاژ کم کربن 12GS ، 14G ، 14G2 ، 14HGS ، 15HSND ، 15G2F ، 15G2SF ، 15G2AF در حین جوشکاری می توانند ریزساختارهای سخت کننده و گرم شدن بیش از حد فلز جوش و مناطق تحت تأثیر گرما را ایجاد کنند. اگر جوشکاری با ورودی گرمایی نسبتاً زیاد لازم برای کاهش سرعت خنک کننده اتصال جوش خورده انجام شود ، تعداد سازه های قابل سخت شدن به شدت کاهش می یابد. اما کاهش سرعت خنک کاری فلز در هنگام جوشکاری منجر به بزرگ شدن دانه ها (گرم شدن بیش از حد) فلز جوش و فلز متاثر از گرما به دلیل افزایش میزان کربن در این فولادها می شود. این امر خصوصاً در مورد فولادهای 15ХСНД، 14ХГС صادق است. فولاد 15G2F ، 15G2SF و 15G2AF در منطقه تحت تأثیر گرما کمتر مستعد گرمازدگی هستند ، زیرا با وانادیوم و نیتروژن دوپ می شوند. بنابراین ، جوشکاری اکثر این فولادها در محدوده شرایط باریک تر حرارت نسبت به جوشکاری فولاد کم کربن است.

حالت جوشکاری باید طوری انتخاب شود که تعداد زیادی از ریزساختارهای سخت کننده و گرم شدن بیش از حد فلز زیاد نباشد. سپس می توانید فولاد را از هر ضخامت و بدون محدودیت در دمای محیط حداقل - 10 درجه سانتیگراد جوش دهید. در دمای پایین تر ، پیش گرم شدن تا 120 - 150 درجه سانتیگراد لازم است در دمای کمتر از 25 درجه سانتیگراد ، جوشکاری محصولات از فولادهای سخت شونده ممنوع است. برای جلوگیری از گرم شدن زیاد ، جوشکاری فولادهای 15KhSND و 14KhGS باید در مقایسه با جوشکاری فولاد کم کربن در ورودی گرمایی کاهش یافته (در مقادیر جریان کاهش یافته با الکترودهایی با قطر کوچکتر) انجام شود.

برای اطمینان از مقاومت یکنواخت فلز پایه و اتصال جوش داده شده هنگام جوشکاری این فولادها ، باید از الکترودهای نوع E50A یا E55 استفاده شود.

فناوری جوشکاری فولادهای کم کربن متوسط \u200b\u200b17GS ، 18G2AF ، 35HM و سایر موارد مشابه فناوری جوشکاری فولادهای غیرآلیاژی است.