سرعت جوشکاری دستی انتخاب حالت جوشکاری دستی

§ 27. حالت جوشکاری قوس دستی با الکترودهای فلزی

حالت جوشکاری به عنوان مجموعه ای از شرایطی که دوره ی ثابت فرآیند جوشکاری را ایجاد می کند، یعنی: سوزاندن پایدار، درک می شود جوش قوس، بدست آوردن جوش از اندازه، شکل و کیفیت مورد نیاز. حالت جوش شامل تعدادی از پارامترها می شود. پارامترهای حالت جوشکاری به اساسی و اضافی تقسیم می شوند. پارامترهای اصلی حالت جوش برای جوشکاری قوس دستی عبارتند از: اندازه، نوع و قطر قطر جریان، الکترود، ولتاژ، سرعت جوش و مقدار نوسانات عرضی انتهای الکترود، و مقادیر اضافی شامل میزان انتشار الکترودها، ترکیب و ضخامت پوشش الکترود، دمای اولیه فلز پایه، موقعیت الکترود در فضا (عمودی، شیب دار) و موقعیت محصول در طی جوشکاری.

انتخاب قطر الکترود. قطر الكترود بسته به ضخامت فلز جوش داده شده انتخاب شده است. مارک های فلز جوش داده شده شکل شیار و تعداد غلتک درز؛ موقعیتی که جوش انجام می شود؛ نوع اتصال

قطر الکترود، بسته به ضخامت فلز قابل جوش است، عمدتا در هنگام جوشکاری در موقعیت پایین انتخاب می شود، اگر چه چنین انتخابی در هنگام جوشکاری در دیگر موقعیت های فضایی از مطالعه حذف نمی شود. هنگام جوشکاری فلز در موقعیت پایین (اگر به شکل شیار توجه نکنید) رابطه تجربی زیر بین ضخامت فلز جوش داده شده و قطر الکترود وجود دارد.

الکترود با قطر 2-3 میلیمتر برای جوشکاری فلز با ضخامت 4 میلیمتر و بالاتر، هنگام ساخت لایه اول - به اصطلاح جوشکاری ریشه استفاده می شود.

قطر الکترود، چیزهای دیگر برابر است، بسته به مارک فلز جوش داده شده انتخاب شده است. برای کاهش ورودی گرما به فلز اصلی (قابل جوش) (برای کاهش احتمال ترک خوردگی)، به خصوص در هنگام جوشکاری سخت شدن فولاد و چدن، الکترود با قطر 2-3 میلیمتر گرفته شده است که یک غلتک با بخش کوچک فراهم می کند.

قطر الکترود نیز بسته به نوع شیار جوش انتخاب شده است. اگر شیار نیست، پس قطر الکترود را می توان با توجه به وابستگی بالا انتخاب کرد. اگر لبه برش وجود دارد، سپس هنگام اعمال لایه اول، مستقل از مارک فلز جوش داده شده، از الکترودهای با قطر 2-3 میلی متر و به ندرت 4 میلیمتر استفاده کنید. استفاده از الکترود های قطر بزرگ (بیش از

4 میلیمتر)، به عنوان یک قانون، منجر به عدم نفوذ، سرخ شدن و تشکیل تعدادی از نقص های دیگر می شود. لایه های بعدی توسط الکترودهای با قطر 4 میلیمتر انجام می شود و اگر ضخامت فلز بیش از 12 میلی متر باشد و جوشکاری در موقعیت پایین انجام می شود، سپس می توان از الکترودهای با قطر 5 میلی متر استفاده کرد. هنگام جوشکاری فلز با ضخامت بیش از 12 میلیمتر در موقعیت پایین، لایه تزئینی را می توان با الکترود با قطر 5 میلی متر یا بیشتر ساخته شده است. هنگام انجام درز در موقعیت های عمودی و دیگر فضایی، لایه اول با الکترود های قطر 2-3 میلی متر و به ندرت 4 میلیمتر اعمال می شود، در حالی که لایه های بعدی، از جمله لایه تزئینی، از الکترودهای با قطر 4 میلیمتر ساخته شده اند.

قطر الكترود باید بسته به جفت جوش انتخاب شود. هنگام جوشکاری بافت مفصل، انتخاب قطر الکترود باید همانطور که در بالا ذکر شد انجام شود. هنگام جوشکاری T-shaped، زاویه و همپوشانی اتصالات، قاعده ای برای انتخاب قطر الکترود وجود دارد:

برای درز های انجام شده در چند لایه، اولین لایه از الکترودهای با قطر 2، 3، 4 میلیمتر ساخته شده است. طراحی مسئولانه بیشتر، قطر الکترود مورد استفاده کوچکتر است که باعث نفوذ خوب در ریشه درخت می شود، ورودی گرما را به فلز پایه کاهش می دهد و بنابراین کاهش می یابد جوشکاری و تغییر شکل؛

برای درزهایی که در یک بار انجام می شوند، الکترودهای با قطر 2، 3، 4، 5 و 6 میلیمتر، بسته به ضخامت ورق های قابل جوش، استفاده می شود.

نوع و نام تجاری الکترود بسته به خواص قدرت، خواص مکانیکی و عملکرد انتخاب شده است جوش داده شده.

ولتاژ سنسور. ولتاژ قوس نسبت به طول قوس متفاوت است. با افزایش طول قوس، ولتاژ آن افزایش می یابد و بنابراین نسبت گرما به الکترود ذوب می شود و فلز پایه افزایش می یابد. در نتیجه، عرض جوش افزایش می یابد و عمق نفوذ و ارتفاع تقویت کاهش می یابد. ولتاژ قوس بستگی به مقدار جریان و قطر الکترود دارد. این معمولا 18 تا 45 وات است. بهتر است جوشکاری با قوس کوتاه تر انجام شود، جایی که ولتاژ آن در 18-20 ولت تنظیم می شود. قوس طول موج ایجاد صدای خشن را می دهد، همراه با انفجار و شکاف قابل توجهی از فلز مذاب. بنابراین، یک جوشکار با تجربه با صدا از قوس می تواند حتی در برخی از فاصله به قضاوت طول آن. برای کاهش طول قوس، نگهدارنده الکترود با الکترود باید سریعتر پایین برود.

سرعت جوش با افزایش سرعت جوشکاری، عرض جوش کاهش می یابد، در نتیجه عمق نفوذ افزایش می یابد که نتیجه ای از این واقعیت است که مایع فلزی زمان لازم برای نشت را در زیر قوس ندارد و ضخامت ورق آن کوچک است. با افزایش بیشتر سرعت جوشکاری، زمان حرارتی قوس بر روی عمق فلز و عمق نفوذ کاهش می یابد و با سرعت جوش قابل توجه، غیر همجوشی فلز پایه با فلز جوش حتی شکل می گیرد.

نوع فعلی و قطبیت. نوع و قطر جریان نیز بر شکل و ابعاد جوش تاثیر می گذارد. هنگام جوش با جریان مستقیم قطب معکوس عمق نفوذ 40-50٪ بیشتر از جوش با جریان مستقیم قطب مستقیم است، که با مقادیر مختلف گرما آزاد شده در آند و کاتد توضیح داده شده است. بنابراین، قطب معکوس هنگام جوشکاری استفاده می شود فلز نازک به منظور از بین بردن سوزش و هنگامی که جوشکاری فولادهای آلیاژ بالا به منظور جلوگیری از بیش از حد خود را. هنگام جوشکاری با جریان متناوب، عمق نفوذ 15-20٪ کمتر از زمان جوشکاری با جریان مستقیم قطب معکوس است.

نوع و قطر جریان بر اساس نوع پوشش الکترود، نام تجاری فلز جوش داده شده، ضخامت فلز جوش داده شده است.

شیب الکترود. کتابچه راهنمای جوش قوس می توان با الکترود عمودی، زاویه ی زاویه ی رو به جلو و عقب انجام داد. از آنجا که ستون قوس تمایل به حفظ جهت محور الکترود است، در هر یک از این موارد شکل استخر جوش و به همین ترتیب شکل درز متفاوت خواهد بود. به عنوان مثال، هنگامی که جوشکاری با یک زاویه به جلو، به طور معمول، فلز مایع زیر قوس می افتد، بنابراین عمق نفوذ و افزایش قد کاهش می یابد و عرض عرض افزایش می یابد. هنگام جوش زدن عقب، فلز مایع با فشار قوس از زیر آن مجبور است، بنابراین عمق نفوذ و ارتفاع افزایش افزایش می یابد.

شیب محصول. با توجه به محل اتصالات موجود در محصول یا گرایش محصول، جوشکاری قوس دستی می تواند بر روی یک صفحه افقی، بر روی صعود و فرود انجام شود. اثر تمایل محصول و ترتیب مکانی مفاصل بر روی محصول بر روی شکل شبیه تقریبا یکسان است با اثر گرایش الکترود. وقتی که جوشکاری در حال افزایش است، فلز مذاب تحت وزن خود را از زیر قوس جریان می یابد، در نتیجه که عمق نفوذ و ارتفاع تقویت افزایش می یابد و عرض ورقه کاهش می یابد. هنگامی که جوشکاری در نزول، مایع فلزی زیر قوس نشت می کند، عمق نفوذ را کاهش می دهد و عرض عرض را افزایش می دهد.

پیش گرم کردن و درمان حرارت بعدی در مواردی اتفاق می افتد که فلز در معرض تشکیل ساختارهای خنک قرار دارد، برای مثال ساختارهای خنک سازی در اتصالات جوش در طی جوشکاری و بالا فولاد کربن، فولادهای کم آلیاژ، مقاوم در برابر حرارت و بالا آلیاژ، و غیره، و زمانی که فلز هدایت گرما قابل توجهی و ظرفیت گرما (مس و غیره) دارد.

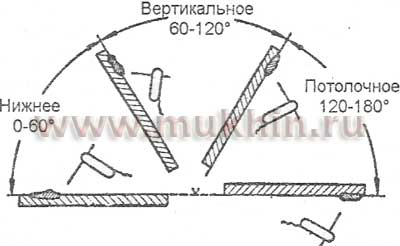

موقعیت در فضایی که جوش داده شده است. جوشکاری قوس دستی عملا می تواند در تمام موقعیت های مکانی انجام شود: پایین، در قایق، نیمه عمودی، عمودی، نیمه افقی و افقی، و همچنین نیمه سقف و سقف. توانایی انجام جوش در یک موقعیت یا یکی دیگر بستگی دارد به نوع فلز جوش داده شده و نوع پوشش الکترود.

انتخاب جریان جوشکاری . جریان جوشکاری بسته به قطر الکترود مورد استفاده و موقعیت مکانی که جوش انجام می شود تنظیم می شود.

برای جوشکاری در موقعیت پایین، جریان جوشکاری می تواند توسط فرمول I St = K × d E تعیین شود، جایی که St St جوش جوش است؛ A؛ K - ضریب تناسب، بسته به قطر و نوع الکترود، A / mm؛ D O - قطر الکترود، میلی متر.

هنگام جوشکاری فولادهای کم کربن، مقادیر K به شرح زیر هستند:

قطر الکترود، (d3)، میلی متر. 1-2 3-4 5-6

ضریب تناسب، A / mm 25 - 30 30 - 45 45 - 60

جوش جوشکاری در موقعیت عمودی جریان جوش با فرمول I St = 0.9 K × d E بیان می شود که 0.9 آن ضریب است که با توجه به کاهش جوش در جوش در موقعیت عمودی.

هنگام جوشکاری در موقعیت سقف جریان جوش برابر است با I St = 0.8 × K × dE، جایی که 0.8 ضریب است که در هنگام جوش در موقعیت سقف، جوش جوی کاهش می یابد.

حالت ها جوشکاری دستی. برای به دست آوردن جوشکاری با کیفیت بالا، لازم است که حالت جوشکاری مناسب را تعیین کنید، تعیین شده توسط قطر الکترود، اندازه جوش جوش و طول قوس.

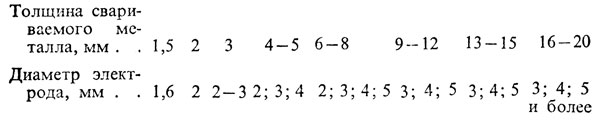

قطر الکترود بسته به ضخامت فلز و نوع جوش داده شده را انتخاب کنید. در این مورد، شما می توانید تقریبا اطلاعات زیر را هدایت کنید:

مقدار جوش جوش بستگی به ضخامت فلز جوش داده شده، نوع اتصال، سرعت جوشکاری، موقعیت جوش در فضا، ضخامت و نوع پوشش الکترود و قطر آن است. عملا جوش جوش در هنگام جوشکاری با الکترودهای فولادی کم کربن می تواند با فرمول تعیین شود

جریان جوشکاری نه تنها عمق نفوذ، بلکه شکل سوراخ را نیز تحت تاثیر قرار می دهد. با عرض عرض برابر با 3-4 قطر الكترود، شكل شكل مطلوب تر است.

طول قوس به طور قابل توجهی کیفیت کیفیت درز: كاك كوتاهتر، كيفيت فلز جوش بالاتر است. طول قوس با فرمول تعیین می شود

جایی که قطر الکترود d است، میلی متر است.

معمولا جوش در جریان بیش از 50 A انجام می شود. با جوشکاری بیش از 100 A، ولتاژ سوزش قوس فقط به طول قوس بستگی دارد و توسط فرمول تعیین می شود

که ضریب α ضریب آشکارسازی افت ولتاژ در الکترودها است (با الکترود های فولادی α = 10/12، با الکترودهای کربنی α = 35/38؛ β ضریب مشخص کننده افت ولتاژ 1 میلیمتر در طول ستون قوس؛ β = 2.0-2، 5

ولتاژ احتراق احتراق برای جریان مستقیم 40-60 V؛ برای متغیر 50-70 V

بهره وری جوشکاری بستگی به زمان صرف شده و قطر الکترود دارد. زمان کامل توسط فرمول تعیین می شود

جایی که t 0 زمان قوس اصلی است، h؛ - بار عامل جوشکار، برابر با 0.4-0.8، بسته به نوع تولید و ماهیت کار انجام شده است.

زمان قوس اصلی می توان با فرمول تعیین کرد

جایی که Q مقدار فلز جوش است، g؛ I - جوش جاری، A؛ H میزان رسوب است، یعنی مقدار الکترودهای فلزی در گرم، برای 1 ساعت در 1 A جوش جوشکاری، با توجه به نوع الکترود، از دست دادن فلز توسط سوختن و پاشیدن؛ برای الکترودهای نازک، H = 7-8 g / A × h، و برای الکترودهای ضخیم پوشانده شده، H = 10-12 g / A × h و بالاتر.

توده فلز رسوب شده با فرمول تعیین می شود

جایی که P ضریب ذوب (8-14 g / A × h) است. I - جوش جاری، A.

سرعت جوش

جایی که طول L طول است، m

مصرف الکترودها (برای زباله، اسپری و خلال) تا 25٪ از کل جرم الکترود است. مصرف برق در هنگام جوشکاری دستی جریان مستقیم باعث می شود 7-8 کیلو وات ساعت در کیلوگرم و در متغیر 3.5 کیلو وات ساعت در کیلوگرم فلز جوش.

تجهیزات جوشکاری دستی شامل دستگاه جوشکاری جریان مستقیم یا متناوب، یک جدول جوشکاری، یک قفسه، نگهدارنده ایمنی، نگهدارنده الکتریکی و دستگاه های مختلف و دستگاه های جوش است. پست کاری جوشکار در یک کابین عایق شده مجهز به تهویه هوا و تهویه هوا است.

تکنیک های جوشکاری دستی. قوس می تواند به دو صورت هیجان زده شود: با دست زدن به انتهای الکترود به محصول جوش داده شده و سپس آن را به فاصله 3-4 میلی متر برساند؛ حرکت لبه های سریع الکترود به سمت محصول جوش داده شده، و پس از آن عقب نشینی (مانند احتراق یک مسابقه). لمس الکترود برای محصول باید کوتاه مدت باشد: در غیر این صورت آن را به محصول جوش داده می شود.

طول قوس به طور قابل توجهی بر کیفیت جوشکاری تاثیر می گذارد. کمان کوتاه به طور پیوسته سوزانده می شود و یک جوشکاری با کیفیت بالا را فراهم می کند، زیرا فلز مذاب سرعت عبور هوا را از دست می دهد و کمتر اکسید شده و نیترات می شود. برای جوش دادن با یک الکترود قابل مصرف به طور مناسب در هنگام جوشکاری، باید با توجه به سطح فلز جوش داده شده (در یک زاویه 15-20 درجه از عمودی) بایستی متورم شود. با تغییر زاویه ی گرایش الکترود، می توانید عمق ذوب فلز پایه را تنظیم کنید و بر سرعت جوشکاری و خنک کننده فلز جوش تاثیر بگذارید.

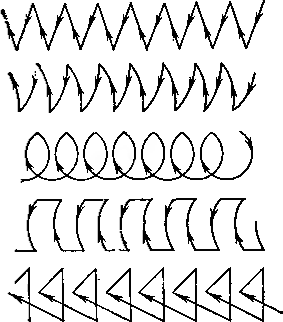

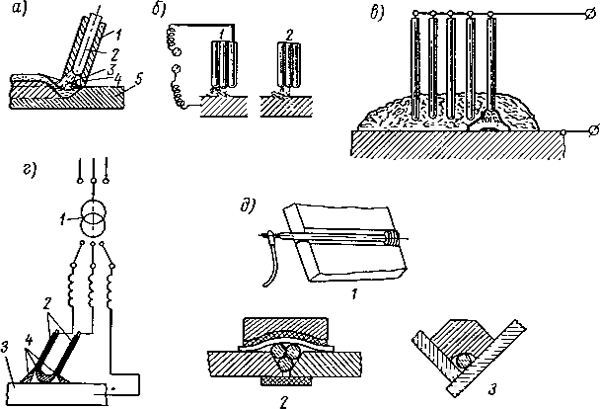

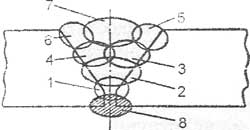

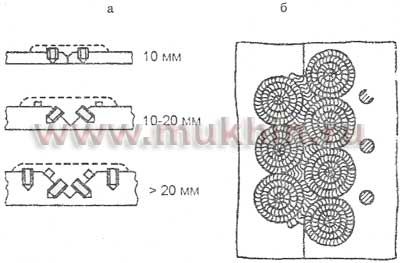

در هنگام جوشکاری ورق نازک، یک درز به شکل یک غلتک باریک (0.8-1.5 عرض قطر الکترود) قرار می گیرد. هنگام جوشکاری ورق های ضخیم، غلطک های گسترده ای استفاده می شود. با چنین درزها، انتهای الکترود سه حرکت را ایجاد می کند: در امتداد محور الکترود، در جهت حرکتی و حرکت حرکات عرضی حرکت می کند. دومی گرم کردن لبه های واحدی را بهبود می بخشد، خنک کردن حمام فلز جوش را کاهش می دهد، عدم نفوذ را از بین می برد و اطمینان از یک درز یکنواخت. یک نمودار از حرکات نوسانی مختلف انتهای الکترود در شکل 1 نشان داده شده است. 1

شکل 1. نمودار حرکت الکترود در جوشکاری قوس دستی

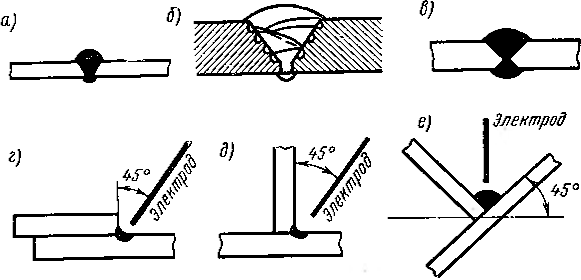

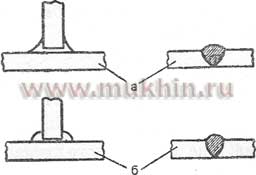

جوش متناوب بدون لبه های برش (شکل 2، a) عمدتا از طریق نفوذ در یک طرف سوراخ انجام می شود. در این موارد توصیه می شود از لنت های (فولادی، مس) استفاده کنید. گاهی اوقات، در صورت امکان، با یک غلتک باریک در طرف عقب جوش داده می شود.

هنگام شستشوی بافت با یک شیار V شکل (شکل 2b، قوس در نزدیکی زاویه لبه ها احاطه شده و غلتک فلزی جوش داده شده است. بسته به ضخامت ورق و قطر الکترود، در یک یا چند گذر، ساخته می شود.

در جوشکاری چند لایه، هر لایه کاملا تمیز می شود. تعداد لایه ها براساس قطر الکترود تعیین می شود. ضخامت لایه برابر (0.8 / 1.2) d el است.

برای جوش جوش های X شکل (شکل 2، الف) به منظور کاهش تغییر شکل، لایه ها به طور متناوب در هر دو طرف شیار اعمال می شود.

هنگامی که یک جوش زاویه ای تشکیل می شود (شکل 2، d، e)، الکترود با زاویه 45 درجه به سطح قسمت قرار می گیرد. با استفاده از مقادیر فعلی افزایش یافته (برای جلوگیری از شکست جوش)، هر دو سطح به جوش داده می شوند تا به سطح افقی در زاویه 45 درجه (جوشکاری قایق، شکل 2، ال).

شکل 2. چیدمان غلطک ها برای جوش های لب به لب و فیله

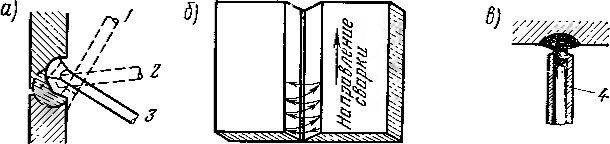

هنگامی که جوشهای افقی را در یک صفحه ی عمودی جوش می زنید (شکل 3، الف)، برش فقط به ورقه ی بالایی داده می شود، قوس در لبه ی پایین تر هیجان زده می شود، سپس به لبه ی بالایی به سمت پایین حرکت می کند.

جوش های عمودی به علت جریان رو به پایین فلز مذاب، جوش تر است. برای کاهش رواناب فلز، کار در یک قوس کوتاه و در جهت رو به بالا انجام می شود (شکل 3.6)، به غیر از ورق هایی با ضخامت تا 1.5 میلی متر.

جوشکاری مفاصل سقف (شکل 3، ج) یک قوس بسیار کوتاه تولید می کند (اتصال کوتاه الکترود در قسمت). الکترود ها را با یک پوشش مقاوم در برابر حرارت، که در اطراف الکترودهای "آستین" حاوی جریان گاز هدایت شده است که فلز الکترود را نگه می دارد اعمال کنید.

شکل 3. نمایش ماتریس کار هنگام جوش جوش های مختلف: 1، 2. 3 - موقعیت الکترود؛ 4 - پوشش

افزایش طول قوس به 6-10 میلی متر تاثیر قابل توجهی بر کیفیت جوش ندارد. هنگام جوش با الکترود بر روی جریان مستقیم قطب مستقیم، مصرف این الکترود ناچیز است؛ هنگام کار بر روی قطب معکوس، ممکن است که carburization فلز رخ دهد.

برای محصولات با لبه های فلنج با ضخامت ورق های 3 میلی متر، جوشکاری با الکترودهای کربن بدون مواد پرکننده انجام می شود و برای محصولات ساخته شده از ورق با ضخامت بیش از 3 میلی متر - با پر کردن میله پرکننده در قوس.

علاوه بر قوس مستقیم عمل، شما می توانید قوس غیر مستقیم عمل استفاده کنید. در این مورد، از دو الکترود کربن استفاده کنید که در یک نگهدارنده خاص تقویت شده است.

بهره وری جوشکاری با یک الکترود کربن بدون افزودنی فلزی با ضخامت فولادی 1-3 میلیمتر به 50-60 میلیمتر بر ساعت می رسد. قطر الكترود كربن در محدوده 25-10 میلی متر با جریان 200-600 A متفاوت است.

روش های پیشرفته جوشکاری دستی. استفاده از روش های جدید با سرعت بالا باعث افزایش میزان بهره برداری از ایستگاه جوشکاری و به طور چشمگیری افزایش بهره وری از جوشکاری دستی می شود. مهمترین روشهای تکنولوژیکی جوشکاری با سرعت بالا جوشکاری با جوشکاری نفوذ عمیق، جوشکاری با الکترودهای جفت شده، پرتو الکترودهای جوشکاری چند الکترودهایی، جوشکاری با قوس سه فازی با یک الکترود باله و غیره است.

جوش با نفوذ عمیق (نفوذ) (شکل 4، الف) باعث افزایش بهره وری توسط 150-200٪ می شود. الکترود ها با پوشش با کیفیت 1 (پوشش داده شده) با نقطه ذوب بالاتر از فلز فلز الکترود 2 پوشش داده شده است. فلز مذاب 3 در داخل روان کننده 4 واقع شده است که دارای یک آستین مخروطی است که روی سطح محصول جوش داده شده است. این آستین از اتصال کوتاه جلوگیری می کند و کنترل را تسهیل می کند فرآیند، اجازه می دهد تا استفاده بهتر از حرارت قوس و نفوذ عمیق تر فراهم می کند.

هنگام جوشکاری با یک الکترود زرد، دو الکترود با یکدیگر ترکیب می شوند تا یک دایره به طول 30-40 میلیمتر از دیگر باشد. جریان به میله طولانی عرضه می شود. سپس یک لایه پوشش پوشش (پوشش) به الکترودها اعمال می شود. قوس بین میله بلند و محصول تشکیل شده است و میله های کوتاه به علت گرمای بیش از حد قوس ذوب شده است.

تنوع جوشکاری با یک الکترود جفت شده جوشکاری با پرتو الکترودهای (3-4 قطعه) است. هنگام تعیین مقدار جریان، قطر کل پرتو الکترود گرفته می شود، یعنی

طرح جوشکاری با پرتو الکترودها در شکل زیر نشان داده شده است. 4، ب هنگامی که قوس هیجان زده می شود، جریان ابتدا از طریق الکترود اول، سپس از طریق دوم، سوم و غیره عبور می کند.

تنوع این روش، پوشش چند الکتروده با قوس سرگردان است (شکل 4، c). چندین الکترود در یک ردیف به شکل یک شانه مکرر جمع آوری می شوند. جریان از یک قطب به محصول و دیگری به تمام الکترود ها تغذیه می شود. قوس تحت یک لایه شار از یک الکترود به دیگری حرکت می کند یا همزمان از چندین الکترود می سوزد؛ در حالی که فلز پایه کمی ذوب می شود. در طول فرآیند جوشکاری، الکترودها و شارون به طور خودکار تغذیه می شوند.

جوشکاری با قوس سه فاز (شکل 4، d) در مقایسه با جوشکاری با یک قوس تک فاز، بهره وری را دو تا سه بار افزایش می دهد، مصرف برق حدود 25 درصد را کاهش می دهد و نفوذ عمیق تر محصولات جوشکاری را فراهم می آورد. دو مرحله اول منبع جریان 1 به طور جداگانه به دو الکترودهای موازی متصل می شوند 2 دارای پوشش ضخیم هستند؛ مرحله سوم به محصول 3 متصل می شود. هنگامی که بسته می شود، سه قوس تشکیل می شوند. 4. آنها ثبات و قابلیت اطمینان فرآیند جوشکاری را تضمین می کنند.

شکل 4. روش های جفت گیری دستی با سرعت بالا: A - جوشکاری فیوژن عمیق؛ ب - الکترود جوشکاری پرتو؛ در - جوشکاری چند الکترودهای تحت لایه شار؛ ج - جوشکاری قوس سه فاز؛ جوشکاری e با یک الکترود سوار: 1 - جوشکاری با یک الکترود؛ 2 - پنیر در مفصل با پرتو الکترودهای؛ 3 - جوشکاری T-joint

با روش های سرعت می توان به جوشکاری الکترود پایینی نسبت داد (شکل 4، d). یک الکترود با پوشش با کیفیت بالا و یا یک بسته نرم افزاری از الکترودها در لبه برش قطعات با مفصل بافتی 1، 2 یا در زاویه با یک جفت جوش 3 قرار می گیرد. جوشکاری با یک الکترود در حال حرکت با جریان مستقیم و متناوب انجام می شود، اما جوشکاری با جریان مستقیم قطب مستقیم بهترین نتایج را به همراه می آورد. جریان به الکترود و محصول اعمال می شود.

جریان جوشکاری

در مورد جریان جوشکاری چیست؟ همانطور که قبلا امیدوار بودم، بیشتر جوش جوش، فهمیدم که انرژی بیشتر به جوشکاری انتقال می یابد، هر چه قلیا تر و عمیق تر می شود، فلزات و محصولات "ضخیم" که می توانید وصل کنید. و برای انتقال جریان قدرت بیشتر، یک هادی ضخیم لازم است. بر این اساس، ما می توانیم یک رابطه مستقیم: ضخامت فلز - ضخامت الکترود - قدرت جریان. اغلب در دستگاه های جوشکاری صفحات مربوط به ضخامت الکترود و جوش را اعمال می کنند. توصیه می کنم که این جداول را به عنوان "دگماتیسم" نپردازید - این فقط یک نقطه شروع برای حرکت است. برای خانوار، شما به اندازه کافی جریان تا 160A، که به شما اجازه می دهد تا از یک الکترود 4 میلی متر استفاده کنید. در حافظه من، من به ندرت از این قطر الکترود استفاده کردم. اساسا آن 2 و 3 میلیمتر است. همچنین قطر 2.5 میلیمتر برای الکترودهای کلاسهای UONI-13/45، 15/55، NIAT-3M (نوعی برای فولادهای کربن) وجود دارد. تقریبا قدرت جوش جوش را می توان با فرمول تعیین کرد: I = Kdel. جایی که K یک فاکتور آزمایشی برابر 40-60 میلیمتر برای الکترود از فولاد کم کربن و 35-40 میلیمتر برای الکترودهای با میله ای از فولاد آلیاژی بالا است و قطر الکترود شما است.

برش فلز توسط جوش، ماشین جوشکاری، سوزاندن

حالا بیایید استدلال کنیم - اگر الکترود 2 میلیمتر قطر برای ورق فولادی 2 میلیمتر و جریان به حدود 100A برسد که معمولا به قطر الکترود 3 میلیمتر برسد، چه اتفاقی می افتد؟ چه اتفاقی خواهد افتاد این است که الکترود و فولاد شروع به فعال شدن ذوب و تبخیر می کنند. برای تغذیه الکترود در منطقه جوش باید بسیار شدید باشد. بدون حمام می توانید و به اصطلاح سوزاندن به نظر می رسد یک مزاحم است، اما ما آن را به خوبی تبدیل - ما شروع به حرکت الکترود به تدریج، کنترل وقوع سوختگی. و ما شاهد فولادیم! و، بنابراین، شما قادر خواهید بود یک ورق ضخیم به اندازه کافی را برش دهید. البته کیفیت لبه ها بسیار پایین تر از زمان برش با یک زاویه ای (چرخ) می باشد، اما این روش گاهی اوقات بسیار مناسب است، در صورتی که خواسته های بالا در کیفیت لبه ها وجود ندارد. جریان برای برش فلز معمولا با 25 تا 30 درصد جریان لازم برای جوشکاری بالاتر است.

موقعیت الکترود در طی جوشکاری نگهدارنده الکتروده، derzhak

الکتریسیته ای که درون آن نگهدارنده الکترود قرار می دهید (جوشکار آن را "دارنده" نامید). این باید راحت باشد، نور، باید برای نصب الکترود در زوایای مختلف باید شیارها باشد. بسیاری از دارندگان الکترودهای مختلف برای طراحی و کاربرد وجود دارد. به عنوان یک قانون، تولید کنندگان شناخته شده کامل هستند ماشین آلات جوشکاری صاحبان الکترودهای کاملا مناسب، و شما لازم نیست که در مورد تغییرات آنها فکر کنید. هنگام قرار دادن الكترود در كنترلر، مطمئن شويد كه با نصب آن در محفظه نگهداري مي شود. در غير اينصورت، جريان در ناحيه دلبستگي اتفاق مي افتد و قوس مي تواند ناپايدار باشد يا در همه موارد نشت شود.

پس چگونه الکترود را نگه داریم؟ در رابطه با هواپیما درز، می توان آن را در یک زاویه 30-60 درجه از عمودی یا در یک زاویه راست قرار داد. هنگام انجام عمودی از پایین به بالا، زاویه باید 45-50 درجه پایین از افقی باشد. اگر از بالا به پایین - 10-20 درجه پایین از افقی. علاوه بر این، فرآیند با جهت حرکت تعیین می شود. هنگامی که جوش با زاویه "جلو" (دور از شما)، عمق نفوذ کاهش می یابد، ارتفاع کشش جوش کاهش می یابد، اما عرض عرض بطور قابل توجهی افزایش می یابد، که می تواند این موقعیت را برای اتصال فلزات ضخامت کوچک توصیه کند. در این حالت، ذوب و سرباره در مقابل الکترود حرکت می کند. این روش دارای نقایصی است - به عنوان مثال، مقدار زیادی از سرباره مایع در مقابل الکترود، بر روی فلز خالی می کند و مانع از نگهداری قوس می شود. احتباسات نشت و سرباره امکان پذیر است. در این حالت، شما باید موقعیت الکترود را به عمودی تراز کنید.

به طور کلی، شما مشاهده خواهید کرد که جریان فلزی و قوس "دفع" ذوب در استخر جوش و تفاوت در موقعیت های مختلف الکترود را مشاهده کنید.

جوشکاری با "زاویه راست" (الکترود دور از شما حرکت می کند) اجازه می دهد سرباره مایع به دنبال بطری جوش حرکت کند، فلز جوش مایع درست در پشت الکترود را پوشش دهد. این باعث تشکیل یک غلتک کیفیت می شود.

علاوه بر این، هنگام جوشکاری با الکترودهای روتیل پوشش، میل الکترودهای نسبت به درز آینده باید همیشه بیشتر از الکترود با پوشش اصلی باشد.

رایج ترین روش " زاویه باز".

هنگام جوشکاری به عقب، عمق نفوذ و ارتفاع باند افزایش می یابد، اما عرض کاهش می یابد. گرم شدن لبه ها کافی نیست، بنابراین غیر همجوشی و ایجاد خلل ممکن است. در صورتی که الکترود بیش از حد کج شود، سرباره را تحت تاثیر قوس قرار می دهد و فلز را تحت تأثیر قرار می دهد. این باعث می شود که فلز به سرعت سرما بخورد. این ناسازگاری کیفیت کیفیت را تحت تاثیر قرار می دهد. شفت ناگهانی، مقیاس ها و تفاوت های قابل توجهی در امتداد لبه ها به فلز پایه تبدیل می شود. لازم است زاویه ای نگه داشته شود به طوری که سرباره مایع بلافاصله پس از الکترود دنبال شود و توسط نیروی قوس خاموش نشود.

نیمکت باغ آن را در کلبه ی تابستان خودتان انجام دهید ...

طراحی نیمکت باغ چگونه دستان خود را یک فروشگاه راحت در کشور ...

ستونها حصار را با دستان خود محاصره می کنند. نصب، نصب، حفاری و ...

نرده ها، نرده ها ما حمایت خوبی برای حصار خواهیم داشت، به طوری که حصار ...

چگونگی حذف نشتی در سیستم گرمایشی، دیگ بخار گرم ....

چه کاری با نشتی کوچک در سیستم گرمایشی انجام می دهید؟ ...

اتصال آلومینیوم، سیم مسی. سیم کشی کابل آپارتمان، خانه، ...

چگونه برای اتصال آلومینیوم و سیم مسی؟ اتصال سیمهای مس و آلومینیوم ...

یادداشت های تفسیری - مثال ها، الگوها، الگوهای ...

یادداشت تفسیری نمونه ساختار درست، دستورالعمل ها، توضیحات ...

چگونه یخچال را تعمیر کنیم. گسل ها - یخ زده نباش ...

بررسی مشکلات تبرید و چگونگی حذف آنها. ...

تخته نئوپان، نئوپان. خواص، کیفیت، کاربرد، استفاده ...

تجربه موفقیت آمیز در استفاده از تخته خرده چوب. خواص تخته نرد استفاده مناسب در تولید ...

شکل 78: a - گرفتن غلتک های وسیع؛ B و C - گرم کردن یک طرف غلتک؛ g - گرم کردن هر دو طرف غلتک

شکل 79

در فرآیند جوش جوش در موقعیت پایین، جوشکار سه حرکت پایه را با الکترود انجام می دهد: الکترود را برای نگه داشتن یک طول قوس ثابت به عنوان ذوب الکترود، تغذیه می کند؛ الکترود را در امتداد محور جابه جا می کند تا برش برش را پر کند و همچنین با استفاده از انتهای الکترود حرکات عرضی را تولید می کند تا یک غلتک درز با عرض مشخصی به دست آورد. الگوهای حرکت برای پایان الکترود در شکل نشان داده شده است. 78. هدایت الكترود نامناسب هنگام جوشکاری می تواند منجر به نفوذ ضعیف و تخلخل جوش شود.

برای به دست آوردن نفوذ و جوش به خوبی تشکیل شده، دامنه نوسانات عرضی الکترود نباید از دو تا سه قطر الکترود تجاوز کند. هنگام جوشکاری فلز نازک و لایه های اول یک جوش چند لایه، الکترود بدون نوسان های عرضی انجام می شود. با توجه به موقعیت در فضا، درزها به پایین، عمودی و سقف تقسیم می شوند (شکل 79). راحت ترین کار جوشکاری در موقعیت پایین است.

روش های تکنولوژیکی جوشکاری فولادهای ساختاری

در مفاصل جوش از فولاد سازه با توجه به افزایش استحکام عملکرد و تمایل به سخت شدن، خودسترس، مکانیکی و ساختاری، مهمتر از جوشکاری فولاد کم کربن است.

شکل 80 طرح های درز در سازه های تحت بارهای پویا: a - انتقال صاف؛ ب - انتقال گام

استرس های خود را، جمع بندی با فشار بر بار خارجی، کاهش بهره وری از درز، آنها را به حالت شکننده نزدیک تر است. وظیفه طراح این است که یک فرم منطقی از ساختار و تکنولوژی مناسب را انتخاب کنید، که تنشهای خود حداقل باشد. پروفسور GA نیکولایف هنگام طراحی و ساخت سازه های جوش داده شده زیر را توصیه می کند:

- برای جلوگیری از در اتصالات جوش افزایش در مقطع و طول درز، و نیز انباشت درز در یک گره و تقاطع آنها توسط محاسبه توجیه نیست؛

- اتصالات جوش داده شده در عناصر تحت بارهای پویا و متغیر باید انتقال صاف از جوش به فلز پایه داشته باشند و نباید یک تغییر قدم در قسمت مقطع جوش داده شده ایجاد کنند (شکل 80)؛

- هنگام انتخاب الکترودها، از داده های آزمایشی تست مکانیکی اتصالات جوش برای این فولاد و گرایش مفاصل به تشکیل ترک ها استفاده شود.

![]()

شکل 81: 1، 2، 3 - لایه های پیوسته لایه

جوشکاری فولادهای ساختاری با استفاده از روش های مختلف تکنولوژیکی انجام می شود. هنگام جوشکاری فولاد نازک جوشکاری تک نفوذ استفاده می شود. در جوشکاری دستی حلقه های بسته، جوشکاری یک مرحله ای برای کاهش تنش های باقی مانده در مراحل تولید می شود به طوری که تنش های ناشی از یک بخش جوش با یک جفت جبران می شود. هنگام جوشکاری فولادهای ضخیم، جوشکاری چند لایه با فواصل زمانی کوتاه بین پوشش لایه های فرد انجام می شود که هر لایه پیوندی در لایه قبلی قرار دارد که هنوز هم خنک می شود و از تکنیک به نام روش آبشار استفاده می کند (شکل 81). این روش باعث کاهش بیش از حد فلز پایه می شود و عرض کوچکتر منطقه آسیب دیده را فراهم می کند.

علاوه بر این، آنها از تکنیک جوشکاری چند لایه با فواصل زمانی بزرگ بین اعمال لایه های فردی استفاده می کنند که در آن هر یک از لایه های قبل قبل از استفاده از آن برای خنک شدن تا 150-200 درجه استفاده می شود و در این مورد هر لایه جوش و منطقه فلزی پایه اطراف آن رطوبت و درجه حرارت .

در مواردی که روش های تکنولوژیکی فوق ناکافی و ترک های در جوشکاری رخ می دهد، محصول قبل از جوشکاری به دمای حدود 150 تا 200 درجه حرارت می بخشد تا تنش های باقی مانده را کاهش دهد. محصولات جوش داده شده از فولاد های ساختمانی اغلب تحت درمان گرمائی برای استرس قرار می گیرند و برای افزایش قدرت - خنک کردن، با توجه به حالت های مطابق با درجه فولاد. به عنوان مثال، هنگام جوشکاری فولاد 30HGS جوش در حالت اولیه، استحکام کششی 760 مگاپاسکال و طول عمر 18 درصد است، پس از خنک شدن در 880 درجه، مقاومت کششی به 1290 مگاپاسکال با کاهش کششی نسبی تا 9 درصد افزایش می یابد.

جوش لب به لب بدون آماده سازی لبه با قرار دادن در یک طرف از یک مفصل غلتکی گسترده تر با نفوذ از لبه های مفصل در سراسر کل ضخامت انجام می شود. از طرف عقب، زمانی که ممکن است، پس از شکسته شدن فلز و سرباره، قطع شده است، با یک غلتک موضوع باریک جوش داده شده است.

شکل 82

شکل 83

با توجه به ضخامت فلز جوش داده شده، ورقه های آماده سازی لبه V شکل در یک یا چند لایه انجام می شود. در هنگام جوشکاری چند لایه با غلطک اول (لایه)، بالای ورقه جوش داده می شود، سپس پس از لایه برداری دقیق از فلز با یک قلم مو و یک قلم سیم، لایه های دیگر را در نظم نشان داده شده در انجیر قرار دهید. 82. ضخامت هر لایه به طور متوسط 5-6 میلی متر است. پس از اتمام پر کردن کل برش، جوش ریشه ای از درز تولید می شود.

جوشکاری اشکال X به منظور کاهش تغییر شکل ها به صورت متناوب با استفاده از لایه ها در هر دو طرف شیار انجام می شود.

هنگام جوش زدن جوش زدن، نوک تاترووی و گوشه، جوش های با کیفیت بالا با امکان جابجایی گوشه ای از گوشه گوشه و تضعیف فلز در یک صفحه ی عمودی مشکل است. به منظور از بین بردن مشکلات فوق، این درز ها در موقعیت "در قایق" (شکل 83) انجام می شود. در این مورد، جوش به همان شیوه ای است که با یک شیار جوش سوپاپ V شکل انجام می شود.

جوش های عمودی و افقی در یک صفحه ی عمودی مشکل تر از جوشکاری در موقعیت پایین است. جوشکاری فلز گالوانیزه تحت عمل گرانش موجب کاهش جریان می شود. جوش های عمودی عمدتا از پایین به بالا انجام می شود. هنگامی که جوشکاری در موقعیت سقف جوشکاری می شود، احتمال لغزش فلز افزایش می یابد. نگه داشتن حمام فلز مذاب به علت فشار قوس و نیروهای کششی سطح به دست می آید. انتقال قطرات فلزی از الکترود به فلز پایه در هنگام جوشکاری سقف امکان پذیر است، فقط اگر یک قوس کوتاه وجود داشته باشد. برای جوشکاری سقف، الکترودهای با پوششهای نسوزی تشکیل یک فنجان (در انتهای الکترود) برای نگهداری قطره فلز مایع استفاده می شود. با مهارت های ناکافی جوشکار در موقعیت سربار، امکان نفوذ و تخلیه در درز وجود دارد که می تواند خواص مکانیکی جوش داده شده را کاهش دهد.

انتخاب حالت کیفیت اتصال جوش بستگی به انتخاب صحیح حالت جوشکاری دارد. انتخاب حالت جوشکاری به معنی انتخاب قطر الکترود، قدرت جوش جوش، سرعت جوشکاری مطابق با ابعاد و شکل محصول، نوع اتصال، ماده محصول و الکترود است. اول از همه، بسته به ضخامت فلز و نوع جوش داده شده، قطر الکترود انتخاب شده است. قطر الكترود باید حداكثر تا حد ممكن باشد تا حداكثر توان جوشكار را تضمین كند. استفاده از قطر بیش از حد بزرگ الکترود، به ویژه با ضخامت کوچک فلز، می تواند منجر به سوزش شود. سپس قدرت فعلی مورد نیاز را که عمدتا توسط قطر الكترود تعیین می شود انتخاب كنید، اما همچنین به ضخامت فلز جوش داده شده، نوع اتصال، سرعت جوشکاری، موقعیت جوش جوش در فضا، پوشش الكتریك و طول كار آن بستگی دارد.

انتخاب جریان و قطر الکترود. قدرت جوش جوش بر اساس نام و قطر الکترود انتخاب شده است، با توجه به: موقعیت درز در فضا، نوع اتصال، ضخامت و ترکیب شیمیایی فلز جوش داده شده و درجه حرارت محیط. با توجه به تمام عوامل، لازم است تلاش کنید که در حداکثر توان فعلی ممکن کار کنید. برای انتخاب قدرت جریان جوش، وابستگی ها استفاده می شود: Isb = 50d، Isb = (20 + 6d) de,

جایی که قطر قطر الکترود قطر است، در حالی که احتیاج به اصلاحات خاصی دارد. اگر ضخامت فلز باشد<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

جدول 48. وابستگی قدرت جوش جوش از قطر الکترود |

|||

| قطر الکترود، میلیمتر | قدرت جریان جوشکاری، و | قطر الکترود، میلیمتر | قدرت جریان جوشکاری، و |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

هنگام جوشکاری با الکترودهای با کیفیت بالا، جریان باید مطابق با داده های مشخص شده در گذرنامه ها یا گواهی ها برای این الکترودها تنظیم شود. قطر الکترود بسته به ضخامت فلز جوش داده شده، نوع جوش داده شده جوش، موقعیت جوش در فضا، ابعاد قطعات، ترکیب فلز جوش داده می شود. هنگام جوشکاری بافت فلز با ضخامت 4 میلیمتر، الکترودهای با قطر برابر ضخامت فلز مورد استفاده قرار می گیرند. هنگام جوشکاری فلز ضخامت، الکترودهای با قطر 4 تا 8 میلیمتر استفاده می شود، با توجه به اینکه فلز پایه جوش داده می شود. در لایه های چند لایه، لایه اول با یک الکترود با قطر 3-4 میلیمتر ساخته می شود، لایه های بعدی با الکترودهای قطر بزرگتر ساخته می شوند. جوش در موقعیت عمودی با استفاده از الکترودهای با قطر نه بیشتر از 5 میلی متر انجام می شود. سیمهای سقف الکتریکی را با قطر بیش از 4 میلیمتر انجام می دهند.

فولادهای سبک آلیاژ کم. برای جوشکاری قوس فولاد کم آلیاژ، از حالت های زیر استفاده می شود.

با ضخامت فلز 1-2 میلیمتر:

با ضخامت فلز 2 تا 5 میلیمتر:

با ضخامت فلز 5 تا 10 میلیمتر:

هنگامی که ضخامت فلز بیش از 10 میلی متر است:

مقادیر فعلی مشخص شده مربوط به جوش در موقعیت پایین است. هنگام انجام اتصالات عمودی و سقف، آنها 10-20٪ کاهش می یابد و الکترودهای با قطر نه بیشتر از 4 میلی متر استفاده می شود.

جوشکاری فولادهای کم کربنی ساختاری توسط الکترودهای با پوشش فلوراید-کلسیم تولید می شود.

فولاد کروم-سیلیکون منگنز مستلزم رفع و ترک خوردگی در جوشکاری است.

فولادهای حاوی 0.2٪ کربن به خوبی با روش قوس جوشکاری می شوند. 30HGS فولاد و 35XGC جوشکاری بدتر می شود. استفاده از لب به لب، لبه، گوشه و مفاصل گوشه. نسبت ضخامت فلز جوش داده شده نباید بیش از: با مفاصل ملات 1: 2، با مفاصل و مفاصل 1: 6. برای جوشکاری ساخته شده از نمرات فولاد 30HGSA و 30HGSNA الکترودهای با پوشش فلوراید-کلسیم مورد استفاده قرار گرفتند. جوش در موقعیت پایین و عمودی با یک قوس کوتاه (تحمل) بر روی سطح لخت انجام می شود، در جریان مستقیم قطب معکوس. حالت جوشکاری به شرح زیر است:

برای قطعات جوش با ضخامت های مختلف، قطر الکترود و قدرت جریان بر روی یک عنصر ضخیم تر انتخاب می شوند، اما از آنجایی که مشخص شده است، قدرت قوی تر از آن گرفته شده است. قوس به یک عنصر ضخیم هدایت می شود.

در طول جوشکاری گاز، کروم و سیلیکون به طور جزئی سوزانده می شوند، که سبب می شود ترکیبات اکسید، سرباره و فیوژن ناقص در استخر جوش. برای جلوگیری از این، جوشکاری با یک نوک انجام می شود که یک شعله استیلن با ظرفیت 75-100 دسی بل بر ساعت در هر میلی متر ضخامت فلزی، یک شعله نرمال ایجاد می کند. Sv-08 و Sv-08A کم سیم کربن یا Sv-18KhGSA و Sv-18XMA سیم به عنوان مکمل استفاده می شود.

جوشکاری فولادهای آلیاژی بالا. تعداد زیادی از انواع الکترود ها توسعه یافته است، که این امکان را برای موفقیت تقریبا تمام فولادهای با عیار بالا فراهم می کند. این الکترودها دارای پوشش فلوراید کلسیم هستند و در هنگام جوش با جریان مستقیم قطب معکوس در تمام موقعیت های مکانی استفاده می شود.

فولاد کروم نیکل دارای مقاومت الکتریکی بالا (5 برابر بیشتر از فولادهای کم کربن)، هدایت حرارتی کم، به گرمای بیش از حد حساس هستند، بنابراین برای جوشکاری آنها از حالت های کم انرژی استفاده می شود:

به همین دلیل طول الکترود کمتر از زمانی است که جوشکاری فولاد کربن کم مصرف می شود.

شکل 84: a - نصب ناودانی ها با تهیه لبه V شکل؛ ب - جوشکاری گل میخ

جوشکاری نیکل کروم نیکل مقاوم در برابر خوردگی فولاد با یک شعله استیلن طبیعی انجام می شود. شعله اکسیداتیو مجاز نیست، زیرا باعث فرسودگی کروم می شود. سیم مایع استفاده شده با حداقل مقدار کربن، با نایوبیوم یا تیتانیوم، مارک Sv-02H19N9، Sv-06H19N9T یا Sv-08H19N10B.

برای جوشکاری از جنس استنلس استیل کروم همان الکترودها و حالت ها را می توان برای فولادهای نیکل و کروم جوشکاری استفاده کرد. جوشکاری گازهای فولادی کروم با یک شعله استیلن معمولی با ظرفیت 70 دسی بل بر ساعت در هر میلی متر از ضخامت فلزی انجام می شود. به عنوان یک افزودنی، استفاده از سیم Sv-02Kh19N9 یا Sv-06Kh19N9T با تیتانیوم ساخته شده است. قبل از جوشکاری، لبه ها به صورت شفاف فلزی بریده می شوند. جوش سرب با حداکثر سرعت، بدون وقفه و گرم شدن.

جوش چدن. در هنگام پوشش چدن، فولاد با توجه به انقباض های مختلف، به خوبی با آن پیوند ندارد. علاوه بر این، فولاد جوش داده شده به چدن با کربن در منطقه ذوب غنی شده است، تبدیل به شکننده است، مستعد رفع و ترک خوردگی است. بنابراین، هنگام جوشکاری چدن با الکترود های فولادی معمولی، ستدس های فولادی به شیوه ای به شکل چسبنده برای اتصال چسبندگی فلز فلز جوش به هسته در لبه ها قرار می گیرند (شکل 84).

الکترود با پوشش فلوراید-کلسیم برای جوش و پوشش دادن بدون حرارت قطعات از چدن و نقص جوش در ریخته گری استفاده می شود. جوش را می توان در موقعیت پایین و عمودی انجام داد. جریان مستقیم قطب مستقیم اعمال می شود، جریان متناوب می تواند مورد استفاده قرار گیرد. حالت جوشکاری به شرح زیر است:

جوش بر روی بخش های 30-60 میلیمتر انجام می شود. پوشش فلوراید کلسیم حاوی 50٪ پودر آهن، 27٪ سنگ مرمر، 7.5٪ فلورسپار، 4.5٪ کوارتز، 2.5٪ فرسودگی ferromanganese، 2.5٪ ferrosilicon، 6.0٪ ferrotitanium، 0.5٪ سودا میله الکترود از مس M-2 یا M-3 ساخته شده است. الکترودهای جوشکاری در موقعیت های پایین، عمودی و نیمه سقف اجازه می دهند. جریان مستقیم قطب معکوس استفاده می شود: با قطر 3 میلی متر الکترود - 90-110 A؛ 4 میلیمتر - 120-140 A؛ 5 میلی متر - 160-190 A. قطعات مسئولیت یافته از چدن با گرمایش اولیه جوش داده می شوند.

قبل از دمیدن محل معیوب، به دقت برش داده می شود و تمیز می شود. محل برش باید دارای خطوط صاف بدون گوشه های تیز باشد، که در آن فلز مایع ممکن است با فلز پایه آلومینیوم نباشد. سطح جوش داده شده به صورت افقی قرار می گیرد و در اطراف آن یک شکل از صفحات گرافیت یا ذغال سنگ قرار داده می شود، به شدت در مجاورت سطح قرار دارد، جلوگیری از جریان فلز مذاب و دادن شکل مورد نظر به درز. گاهی اوقات یک فرم از خاک رس یا نسوز مقاوم در برابر جوش، مخلوط با شیشه مایع استفاده می شود، که باید در دمای 50 درجه سانتیگراد خشک شود.

برای گرم کردن آیتم در کوره یا شاخ قرار داده می شود. برای جلوگیری از تغییرات قابل توجه و ترک در قسمت، حرارت باید به آرامی و به طور مساوی انجام شود. بعد از اینکه بخشی به دمای مورد نظر گرم می شود، فضای تشکیل شده توسط فرم با فلز مذاب الکترود پر می شود. نقص های بزرگی جوش داده می شود، آنها را با هم جدا می کنند تا با صفحات گرافیتی به سطح فلز متصل شوند. مناطق همسایه برای ارائه چگالی بیشتر پر از شن و ماسه. به منظور شکستن در هنگام تغییر الکترود، دو جوینده به طور متناوب جوشکاری می کنند.

هنگام جوشکاری چدن گرم، میله های آهن چدن استفاده می شود. جوش در جریان متناوب یا مستقیم قطب مستقیم انجام می شود. پوشش دارای ترکیب زیر است: 25٪ گچ، گرافیت 41٪، 25٪ فلورسپار، 9٪ فریزر، 30٪ شیشه مایع به ازای وزن خشک مخلوط. ضخامت پوشش یک عدد 0،2-0،3 میلی متر است. جریان برای یک میله با قطر 6 میلی متر - 200-300 A؛ 8-10 میلی متر - 300-450 A؛ 10 میلیمتر - 450-600 A؛ 12-15 میلی متر - 680-700 A.

جوشکاری جوشکاری چدن یکی از قابل اطمینان ترین راه ها برای به دست آوردن فلز جوش است که مشابه خواص فلزات پایه است. جوشکاری از آهن خاکستری بهتر است با استفاده از پیش گرم شدن منجر شود. لبه های کناری یک طرفه (V شکل) با زاویه باز 90. لبه ها به طور کامل از روغن، زنگ و خاک با یک قلم مو و یا ساندوی بلاست پاک می شوند و توسط یک شعله مشعل گرم می شوند. میله های فولادی با قطر 6، 8، 10، 12، 14 و 16 میلیمتر و طول 400-700 میلیمتر به عنوان میله های پرکننده استفاده می شود. قطر میله برابر نیمی از ضخامت فلز پایه است.

جوش فلزات غیر آهنی و آلیاژهای. با توجه به هدایت حرارتی بالای مس، جوشکاری قوس نیاز به استفاده از جریان قوی بالا دارد. سیالیت مس بالاتر از فولاد است، بنابراین لبه های ورق های جوش داده شده باید به طور محکم، با حداقل فاصله، و یا بر روی یک پوشش فولاد جوش داده شود. زاویه باز لبه ها باید 70 ± 5 باشد. مس بیش از 6 میلی متر ضخامت با پیش گرم شدن جوش داده شده است، ورق ضخامت 1 تا 3 میلی متر - با فلنج، بدون فلزی پرکننده. پس از جوشکاری، ورق های نازک (کمتر از 6 میلی متر) در حالت سرد و سرد و ورق های ضخیم - در دمای 200-300 درجه سانتیگراد جعل می شوند. جوش با الکترود کربن یا فلز با استفاده از جوش و پوشش ها انجام می شود.

جوش الکترود کربن طولانی قوس (10-15 میلی متر) در جریان مستقیم ولتاژ مستقیم قطر 40-55 V. جوشکاری به شرح زیر است:

هنگام جوشکاری مس با یک الکترود فلزی، از الکترودهای مس ساخته شده از سیم های M1، M2 و M3 یا BrKMts-3-1 برنز با پوشش استفاده می شود که شامل فرامنگانز، فریزرولیسون و مس سیلسیوم به عنوان دی اکسید کننده ها می باشد. حالت جوشکاری به شرح زیر است:

مس با ضخامت تا 10 میلیمتر با شعله استیلن با ظرفیت 150 دسی بل بر ساعت در هر میلی متر از ضخامت فلزی جوش داده می شود. هنگام جوشکاری صفحات ضخیم تر، قدرت شعله استیلن افزایش یا استفاده می شود به طور همزمان با دو مشعل جوش. شعله فقط باید ترمیمی باشد بیش از حد اکسیژن در شعله منجر به اکسیداسیون مس می شود. فلزی تا ضخامت 2 میلی متر، بدون افزودنی، جوش بیرونی، آزبست یا گرافیت را از زیر به بیرون متصل می کند تا از جوش فلز جوش جلوگیری شود. با ضخامت بیش از 3 میلی متر، یک لبه V شکل با یک زاویه باز 90 و یک خم شدن از حداقل 1.5-2 میلیمتر (1/5 ضخامت ورق) استفاده می شود؛ با ضخامت بیش از 10 میلی متر، یک کانال شکل X استفاده می شود و جوشکاری همزمان از دو طرف در یک موقعیت عمودی با دو مشعل انجام می شود.

میله پرکننده باید از مس یا مس خالص (الکترولیتی) ساخته شود که حاوی 0.2٪ فسفر و 0.15-0.30٪ سیلیکون است که از مواد ضد عفونی کننده هستند. جوشکاری قوس برنز زغال سنگ یا الکترود فلزی را تولید می کند. هنگام جوشکاری با الکترود کربن، جریان مستقیم قطب مستقیم مورد استفاده قرار می گیرد: 25-35 A در هر میلی متر قطر یک الکترود از اندازه 5 تا 12 میلی متر (معمولا 6-8 میلی متر)، ولتاژ با ولتاژ 40-45 V، طول 20-26 میلی متر. هنگام جوشكردن فوم برنز آلومینیومی باید از اكسید آلومینیوم استفاده كرد. میله پرکننده شونده به عنوان یک پوشش. برای حذف اکسید از حمام، الکترود و میله حرکات زیگزاگ عرضی را انجام می دهند. توصیه می شود از پیش گرم کردن به دمای 250 تا 350 درجه سانتی گراد برای بهبود کیفیت جوشکاری استفاده کنید.

برای جوشکاری برنز، میله های ترکیب: 8٪ روی، 3٪ قلع، 6٪ سرب، 0.2٪ فسفر، 0.3٪ نیکل، 0.3٪ آهن، بقیه مس است. برای جوشکاری دیگر برنز از نوار ترکیب مشابه با فلز پایه استفاده می کند.

الکترودهای فلزی برنز جوش به طور گسترده ای مورد استفاده قرار می گیرد. بهترین نتایج توسط جوش در جریان مستقیم قطب معکوس بدست می آید؛ جریان 30-40 A در قطر 1 میلیمتر الکترود. هنگام استفاده از جریان متناوب برای افزایش ثبات قوس، جریان به 75-80 A 1 میلی متر از قطر الکترود افزایش می یابد و یا یک اسیلاتور استفاده می شود. هنگام آماده سازی لبه ها، زاویه برش کل 70-80 درجه است. سیم الکترود از ترکیب مشابه با فلز پایه گرفته شده است. برای اکثر علامت های برنز ریخته گری، اگر با الزامات مورد نظر از لحاظ مقاومت به مقاومت در برابر خوردگی مجاز باشد، از الکترود ساخته شده از نام تجاری برنز BrKMtsZ-1 (سیلیکون 3٪، منگنز 1٪، بقیه مس) استفاده شود. برنز آلومینیوم با الکترود برنز حاوی 10٪ آلومینیوم و 3-5٪ آهن است.

جوشکاری برنز گاز در تعمیر قطعات ریخته گری استفاده می شود. شعله جوشکاری باید کاهش یابد، زیرا شعله اکسیداسیون فرسودگی قلع، سیلیکون، آلومینیوم را افزایش می دهد. به عنوان میله پرکننده با استفاده از سیم یا میله ها، مشابه در ترکیب با فلزات پایه. با توجه به فرسودگی قلع در طی جوشکاری، محتوای آن در نوار مطلوب است که 1-2٪ بیشتر از فلز پایه باشد؛ تا 0.4٪ سیلیکون به عنوان یک دی اکسید کننده وارد سیم می شود. لبه باید دارای V شکل با زاویه شلاق 60-90 باشد. از طریق نقص، یک پوشش از آزبست یا گرافیت در زیر برای جلوگیری از نشت فلز جوش قرار داده شده است. جوشكاری از همان ترکیب را برای جوشکاری مس و برنج اعمال كنید. برنز آلومینیوم با جوش های جوش داده شده برای جوش های آلومینیوم مورد استفاده قرار می گیرد.

برای جوشکاری قوس برنجی با یک الکترود فلزی، جریان مستقیم قطب مستقیم استفاده می شود. جوش در موقعیت پایین توسط یک قوس کوتاه انجام می شود. جریان الکترود با قطر 5 میلیمتر 250-275 A است. جوشکاری با سرعت حداقل 0.3-0.4 m / min انجام می شود. پس از جوشکاری، جوش برداشته شده و سپس در دمای 600-650 درجه حرارت داده می شود. سیم برنجی از ترکیبات زیر به عنوان یک الکترود استفاده می شود: 5/38 درصد، 5/24 درصد روی، منگنز 4-5 درصد، آلومینیوم 0.5 درصد، آهن 0.5-1.5 درصد، ناخالصی های دیگر 1 درصد، بقیه مس .

جوشکاری برنجی L62، L062-1 و دیگر موارد نیز می تواند با یک الکترود بر روی جریان مستقیم قطب مستقیم انجام شود. لبه های برای جوشکاری با روش های مکانیکی آماده می شوند. نوارهای ساخته شده از برنجی LC80-3 شامل 3٪ سیلیکون به عنوان مواد پرکننده استفاده می شود. ولتاژ سانتریفیوژ 30-40 V است؛ حالت جوشکاری به شرح زیر است:

| ضخامت فلز، میلی متر | 3 | 5 | 10 | 14-16 |

| قطر الکترود، میلیمتر | 6 | 10 | 18 | 20 |

| قطر میله پرکننده، میلی متر | 4 | 6 | 8 | 10 |

| کنونی، A | 180-200 | 240-270 | 400-450 | 450-550 |

برنج برای جوشکاری قوس سخت تر است، بنابراین آنها معمولا با جوشکاری جوش داده می شوند. برای کاهش تبخیر روی، جوشکاری برنج با یک شعله اکسید کننده با اکسیژن بیش از 30-40 درصد، یعنی 1.3 تا 1.4 میلی متر اکسیژن به 1 میلی متر استیلن تغلیظ می شود. در این مورد، یک فیلم مایع اکسید روی بر روی سطح استخر جوش شکل می گیرد که باعث کاهش تبخیر آن می شود. اکسیژن اضافی قسمت اصلی شعله هیدروژن را اکسید می کند، در نتیجه جذب هیدروژن توسط فلز مایع کاهش می یابد.

قبل از جوشکاری، لبه های برنجی به یک درخشش با یک کاغذ یا کاغذ شوی کاغذی یا قلم مو فلزی جلا داده می شود. اگر یک لایه اکسید روی سطح وجود داشته باشد، برنج در محلول 10 درصد اسید نیتریک مسموم می شود و سپس با آب داغ شسته می شود. لبه ها با زاویه ی مشابه در هنگام جوشکاری فولاد بریده می شوند.

برای جوشکاری با قطر آلومینیوم خالص A6، AD0، AD1 و دیگران، از الکترود با میله سیم آلومینیومی از کلاس AD1 یا AB-2T استفاده کنید. جوش در موقعیت های پایین و عمودی با جریان مستقیم قطب معکوس انجام می شود. با قطر الکترود 4 میلیمتر، شدت جریان 120-140 A، با قطر 5 میلیمتر - 150-170 A، 6 میلیمتر - 200-240 A. جوشکاری با پیش گرم شدن به دما انجام می شود: با ضخامت فلز 6-9 میلی متر - 200-250 درجه C، 9-16 میلی متر - 250-350 درجه سانتی گراد

جوش سیم پیچ را به همان اندازه که قوس ممکن است بدون نوسانات عرضی الکترود باشد. پس از جوشکاری، سرباره از طريق شستشو با آب گرم برداشته شده و با برس های فولادی مالش می شود. برای جوشکاری نقص آلیاژهای آلومینیوم و سیلیکون ریخته گری (AL-2، AL-3، AL-5، AL-9، AL-11)، الکترود با میله ساخته شده از نام تجاری سیم آلومینیومی Sv-AKZ-Sv-AK10 استفاده می شود. قبل از جوشکاری، سطح آلومینیوم را با یک حلال (بنزین، استون، دی کرولئوتان) بریزید و به صورت مکانیکی با یک برس سیم پیچ فلزی با قطر 0.15 میلی متر تمیز کنید.

هنگام جوشکاری آلومینیوم آلومینیوم، طول بخش گرم باید حداقل 200 میلیمتر باشد. با ضخامت تا 14 میلیمتر، جوش در 1-2 لایه جوش داده می شود، بیش از 14 میلیمتر - در 2-3 لایه. برای به دست آوردن یک ساختار ریز دانه فلز جوش، خنک کردن بخشی پس از جوشکاری باید کند باشد. برای کاهش استرس داخلی قطعات ساخته شده از آلیاژهای ریخته گری، پس از جوشکاری در دماي 250-350 درجه سانتیگراد، پس از آن، خنک شدن آهنی، حرارت داده می شود.

جوشکاری جوشکاری آلومینیوم و آلیاژهای آن با انتخاب صحیح حالت جوشکاری، دسترسی به مهارت های مناسب از جوشکار و استفاده از جریان هایی که فیلم اکسید را حل می کنند، نتایج خوبی دارد. انتخاب مناسب قدرت شعله مهم است، زیرا اکسید آلومینیوم، بسته شدن استخر جوش، مانع از جوشیدن متساط فلز می شود. اگر شعله بیش از حد قدرتمند باشد، این لحظه را می توان از دست داد، و پس از آن نفوذ فلز، که دشوار است برای تصحیح، شکل می گیرد.

هنگامی که جوشکاری گاز سیم از نام تجاری مشابه به عنوان فلز جوش داده شده استفاده می شود. بهتر است که جوش آلیاژهای حرارت داده شده و AMC با سیم حاوی 5٪ سیلیکون، که سیالیت فلز جوش را افزایش می دهد، کاهش انقباض و نتایج بهتر می دهد. آلومینیوم های آلومینیوم مورد استفاده قرار می گیرند که با سیم آلومینیومی خالص جوش داده می شوند. آلومینیوم و آلیاژهای آن ترجیحا با استفاده از یک شعله یا شعله ی کوچک و با کمترین مقدار استیلن جوش داده می شوند. زاویه شیب دهان به فلز جوش داده شده 30-35 است، زاویه شیب نوار 40-45 است. جعل آسان سرامیک جوش مجاز است.

روشهای جوشکاری قوس آلیاژهای منیزیم با یک الکترود فلزی توسعه یافته است. پوشش استفاده شده ترکیبی از نمک های فلوراید یا مخلوط آنها با نمک های کلرید است. محتوای نمک فلوراید باید 10-30٪ باشد. پوشش با آب رقیق شده و به یک سیم آلیاژ منیزیم متناوب در ترکیب با فلز جوش داده می شود، در یک لایه ضخامت 1-1.1 میلیمتر با قطر سیم 4 میلیمتر و 1.4-1.5 میلیمتر با قطر 8 میلیمتر. جوش فقط در موقعیت پایین با جریان مستقیم قطب مستقیم انجام می شود. حالت جوشکاری به شرح زیر است:

پس از جوشکاری، بخشی به آرامی خنک می شود، شسته شده با آب گرم و اکسید شده. آلیاژهای منیزیم با شعله گاز جوش داده می شوند، اما نیاز به استفاده از فلو برای حذف فیلم های مقاوم از اکسید منیزیم است. حالت جوشکاری به شرح زیر است:

جریان به نوار و منطقه فلزی که در امتداد لبه ها در هر دو طرف جوش جوش داده شده است اعمال می شود. پس مانده های شسته شده پس از جوشکاری با آب داغ و برس به دقت برداشته می شود. Prokovka پس از جوشکاری، ورقه ورقه فلز جوش را افزایش می دهد.

آلیاژهای تیتانیوم با جوشکاری قوس زیرزمینی، جوشکاری قوس آرگون، پرتو الکترونی جوشکاری می شوند. جوشکاری قوس نیکل توسط الکترودهای دارای یک میله نیکل و یک پوشش از ترکیب زیر (٪) تولید می شود: کریولیت 16.5؛ پودر تیتانیوم 5.5؛ آلومینیوم 8؛ فلوراید سدیم 8.5؛ سنگ مرمر 14.5؛ روتیل 35؛ منگنز 5؛ فلورید کلسیم 5؛ میکا آرد 2. حالت جوشکاری زیر استفاده می شود: قطر الکترود 3 میلی متر، جریان 110-120 A؛ قطر 4 میلی متر، جریان 150-170 A؛ قطر 5 میلی متر است، جریان 190-220 A است. جریان ثابت، قطب معکوس ("به علاوه") بر روی الکترود است. ولتاژ سنسور 20 تا 25 ولت است

برای جوشکاری فلز مونل و دیگر آلیاژهای مس نیکل، از الکترودهای سیم با پوشش فلزی و کلسیم استفاده می شود. جوش در موقعیت پایین با جریان مستقیم قطب معکوس انجام می شود.

ابتدا باید تعیین کنید چه جوش برای استفاده: ثابت یا متغیر جوش جوشکاری با جریان مستقیم قطب مستقیم، عمق جوشکاری را کاهش می دهد 40 – 50% ، و هنگامی که جوش با جریان متناوب، نفوذ آن کاهش می یابد 15 – 20% .

بعد از اینکه قطب فعلی را تعیین می کنید، باید جریان را برای قطر الکترود مورد استفاده انتخاب کنید. برای هر قطر الکترودها یک جریان وجود دارد. در اینجا تمام قطر اصلی الکترود و جریان مورد نیاز برای جوشکاری مناسب است:

- 1.6 میلیمتر - 35 - 60 آمپر؛

- 2.0 میلیمتر - 30 - 80 آمپر؛

- 2.5 میلیمتر - 50 - 110 آمپر؛

- 3.0 میلیمتر - 70 - 130 آمپر؛

- 3.2 میلیمتر - 80 - 140 آمپر؛

- 4.0 میلیمتر - 110-170 آمپر؛

- 5.0 میلیمتر - 150 تا 220 آمپر؛

استثنا زمانی است که لازم است فلز نازک جوش شود. هنگام جوشکاری فلز نازک (تا 3 میلیمتر)، استفاده از الکترود با ضخامت 2-2.5 در حالی که با استفاده از جریان 30 تا 70 آمپر، لازم است. همچنین برای هر قطر الکترودها ضخامت خود را از فلز جوش داده شده است:

- ضخامت فلز 2 تا 3 میلی متر: 1.6؛ 2،0 - ضخامت الکترود؛

- ضخامت فلزی 3 - 5 میلیمتر: 2.0؛ 2.5؛ 3.0؛ 3.2؛ 4،0 - ضخامت الکترود؛

- 5 تا 8 میلی متر ضخامت فلز: 3.0؛ 3.2؛ 4.0؛ 5،0 ضخامت الکترود؛

اکنون، دانستن جریان، ضخامت الکترود و ضخامت فلز می تواند به جوشکاری ادامه دهد. با این حال، برای جوشکاری خوب و با کیفیت بالا، شما باید یک اینورتر جوشکاری قابل اعتماد و ارزان داشته باشید. البته، رهبران فروش جوش مبدل "Temp" هستند، اما در میان آنها نیازی به انتخاب ارزان ترین وجود ندارد. بهتر است اینورتر "Temp ISA 200" یا "Temp ISA 180" را خریداری کنید. چگونه آنها را با سایر دستگاه های جوشکاری متفاوت می سازند؟ آنها متفاوتند که در آنها همه چیزهایی که برای دستگاه جوشکاری با کیفیت بالا مورد نیاز است: دوام، قیمت مناسب، الکترودهای با قطر 1.6 تا 5.0 را می کشد.

این ویژگی ها باید باعث تشویق شما به انتخاب درست شود. حالا ما یک سوال داریم: کجا آن همه ارزان خرید؟ شما می توانید از تولید کنندگان ما، خریداری شده، که مدت زمان طولانی با کیفیت محصول را حفظ می کنند، خریداری کنید. کارخانه های ما در حال فروش فقط مواد با کیفیت بالا جوشکاری هستند، بنابراین برای شروع جوشکاری، شما فقط نیاز به سفارش همه چیزهایی که لازم دارید و شروع به جوشکاری می کنید.

با وجود بحران یا مشکلات دیگر، گیاهان ما تلاش دارند قیمت ها را تا آنجا که ممکن است پایین نگه دارند تا هر کسی بتواند کالاهای جوشکاری با قیمت مناسب را خریداری کند. به یاد داشته باشید: فقط با خرید کالاهای با کیفیت بالا از ما، شما می توانید به راحتی تمام جوشکاری لازم را با قیمت پایین انجام دهید!