چه الکترودهای و چه چیزی. الکترود برای جوشکاری فولادهای مقاوم در برابر خوردگی، مقاوم در برابر حرارت و مقاوم در برابر حرارت و آلیاژهای. انواع و مارک های الکترود.

به عنوان مواد جوشکاری برای الکترو جوش قوس اعمال الکترودهای قطعه، جوشکاری و سیم خاردار.

الکترودهای استیک

الکترود برای جوشکاری قوس دو نوع اصلی دارد: ذوب و غیر ذوب.

الکترودهای ذوب. الکترودهای ذوب پوشش داده شده به طور گسترده ای مورد استفاده قرار می گیرد جوشکاری در خانه - این مواد اصلی است.

در نتیجه جوشکاری در حال حاضر در بسیاری از زمینه های صنعتی استفاده می شود. لنت ها معمولا بسیار قوی هستند و در بعضی از برنامه ها باید لایه ای برای کمبود متالورژیکی نهایی جوش ها استفاده شود. الکترود و سیم وجود دارد که مقاومت در برابر سایش، خوردگی و گرما را در درجه های مختلفی قرار می دهند و می توانند در مکان های سخت گیر مانند شیرها و صندلی ها یا برعکس در مناطق وسیع، به عنوان مثال در سطح یک شفت پشتیبانی یا در فولاد نورد استفاده می شود.

میله های الکترود برای فولاد جوشکاری از کربن کم، آلیاژی یا آلیاژ بالا ساخته شده اند سیم جوش. استاندارد برای 77 نوع سیم فولادی فراهم می کند که برای ساخت قطعه الکترود با قطر 1.6 تا 6 میلی متر استفاده می شود.

پوشش الکترود جوشکاری این اثر چندگانه دارد: یک فضای حفاظت از فلز را از اکسیژن و نیتروژن در هوا تشکیل می دهد، باعث تثبیت سوزاندن قوس، حذف ناخالصی های مضر از فلز مذاب است و آن را به منظور بهبود خواص آن دود می کند. برای انجام تمام این توابع، پوشش شامل بسیاری از اجزاء:

جوش اغلب برای تعمیر روش های گاز طبیعی و معدنکاری در تولید شکر و پلاستیک و بسیاری از صنایع دیگر استفاده می شود. در جوشکاری قوس زیربنایی، قوس بین قطعه کار و انتهای سیم جوشکاری یا نوار جوشکار میشود که هر دو با یک لایه جوش خورده یا آگلومره شده پوشش داده میشوند. بقیه جریان استخراج و استفاده مجدد می شود.

بخشی از جریان ذوب می شود و یک کلاه محافظ محافظ بالاتر از استخر جوش ایجاد می کند. جوشکاری قوس منحصرا بر روی مکانیزه انجام می شود تجهیزات جوشکاری. به منظور بهبود عملکرد، همچنین می توان با الکترودهای متعدد ترتیب داد. با توجه به عملکرد بالا این روش، مخصوصا برای ساخت اتصالات طولانی مدت در موقعیت کاری معمول مناسب است. این عمدتا برای جوشکاری، تجهیزات شیمیایی، ماشین آلات سنگین و در تعمیر و ساخت کشتی استفاده می شود.

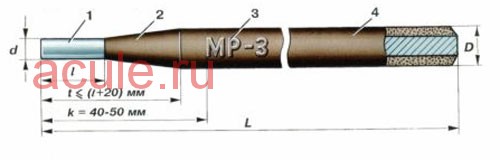

الکترود ذوب برای جوشکاری: 1 - میله، 2 - بخش انتقال، 3 - درجه الکترود، 4 - پوشش.

- مواد تشکیل دهنده سرباره که از فلز و نیتروژن و اکسیژن محافظت می کنند. آنها شامل سنگ معدن منگنز، کائولن، کنسانتره تیتانیوم، گچ، سنگ مرمر، فلدسپات، دولومیت، ماسه کوارتز.

- مواد دایکسید کننده که اکسیژن را از فلز مذاب حذف می کنند. منگنز، سیلیکون، آلومینیوم، تیتانیوم به شکل فرولیس به عنوان آنها استفاده می شود.

- اجزای تشکیل دهنده گاز، که در طول احتراق پوشش یک محیط گازی ایجاد می کنند، حفاظت از فلز مذاب از اکسیژن و نیتروژن از هوا. این عمدتا dextrin و آرد چوب است.

- مواد آلیاژی که خواص خاص فلزات جوش - مقاومت، مقاومت در برابر حرارت، مقاومت در برابر سایش، مقاومت در برابر خوردگی را افزایش می دهند. برای این منظور از کروم، منگنز، تیتانیوم، مولیبدن، نیکل، وانادیم و برخی از مواد دیگر استفاده می شود.

- عناصر تثبیت یونیزاسیون جوش قوس - سدیم، پتاسیم، کلسیم.

- اتصال دهنده ها برای اتصال قطعات پوشش به یکدیگر و کل پوشش به شفت الکترود استفاده می شود. اتصال دهنده اصلی پلاسما یا شیشه مایع سدیم (چسب سیلیکات) است.

برای جوشکاری فلزات غیر آهنی و آلیاژهای آنها، همراه با غیر قابل مصرف، الکترودهای ذوب از فلزات و آلیاژهای متفاوتی مانند آلومینیوم، مس، نیکل، برنز، برنج و غیره استفاده می شود.

قوس بعد از شروع جوشکاری بین الکترود و جوش رخ می دهد. هنگامی که جریان مذاب به جوش ذوب می شود، سرباره تشکیل می شود و سپس عمق حمام افزایش می یابد. هنگامی که دمای سرباره افزایش می یابد، قوس خاموش می شود، و جریان جوشکاری توسط سرباره مذاب کنترل می شود که در آن انرژی جوشکاری مورد نیاز توسط مقاومت ایجاد می شود.

جوش بین مس و جامد های جامد، آب سرد و در مقابل مفاصل تشکیل شده است. سر جوش با استفاده از یک روش جوشکاری به سمت بالا حرکت می کند. بسته به ضخامت ورق، یک یا چند الکترود استفاده می شود. اگر مواد پایه بسیار قوی باشد، الکترود می تواند نوسان کند.

طبقه بندی و تعیین الکترودها. الکترود های مورد استفاده برای جوشکاری و پوشش داده شده بر اساس طیف وسیعی از ویژگی های طبقه بندی می شوند:

- با هدف (برای جوشکاری فولاد، چدن، فلزات غیر آهنی، برای کارهای سطحی و غیره)؛

- در خصوص ویژگی های فن آوری (برای درزهای مختلف موقعیت مکانی، برای جوشکاری با نفوذ عمیق، و غیره)؛

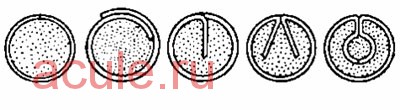

- با نوع پوشش (ترش، روتیل، اساسی و غیره) و ضخامت آن (ضخیم، نازک، متوسط، بسیار ضخیم)؛

- بر روی ترکیب شیمیایی پوشش و میله؛

- بر خواص مکانیکی فلز جوش؛

- توسط طبیعت و قطب فعلی، ولتاژ اسمی idling منبع قدرت

- بر روی کیفیت تولید، شرایط سطح پوشش، محتوای ناخالصی مضر فسفر و گوگرد.

هر پارامتر الکترود دارای خاصیت الفبایی یا عددی در بخش خاصی از علامتگذاری است. به طور خاص، الکترود برای جوشکاری کربن و کم آلیاژ فولاد سازه با استحکام کششی موقت تا 60 kgf / mm 2 با حرف نشان داده شده است داشتن. الکترود با پوششهای روتیل ضخیم متوسط نامه ای در علامت گذاری دارد با (متوسط) و ر (روتیل). شماره پیراهن 1 گزارش می دهد که الکترود را می توان برای هر موقعیت مکانی و شماره نهایی تعیین کرد 0 اطلاع می دهد که این الکترود در طول عملیات مورد استفاده قرار می گیرد ماشین جوشکاری دادن جریان ثابت

ناکارآمدی این روش این است که مقدار زیادی از انرژی مورد استفاده باعث خنک شدن آهسته می شود که منجر به افزایش قابل توجهی در دانه در منطقه آسیب دیده می شود. سختی مواد پایه در این منطقه به اندازه کافی برای برآوردن الزامات نیست سازه های جوش داده شده و اطمینان از مقاومت در برابر ترک در دمای پایین.

جوشکاری الکتریکی شبیه به جوشکاری الکتریکی می باشد و از نظر طراحی و استفاده از آن شبیه است. مواد اصلی توسط درجه حرارت حمام ذوب ذوب شده است. همانند سایر انواع جوشکاری در محیط محافظ، سیمهای کامل و لوله نیز در اینجا استفاده می شود. همان نوع نیز استفاده می شود. گاز محافظ. در مقایسه با جوشکاری الکتریکی، این روش یک منطقه کوچکتر از حرارت را تولید می کند و کمی بهتر از ضربه محکم است. الکترود چوب طولی می تواند یک مزیت باشد زیرا سرعت جوشکاری بیشتری را فراهم می کند و مواد پایه ذوب کمتر و حرارت کمتر تولید می کند.

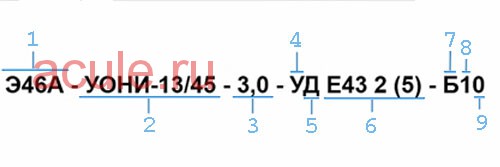

مطابق با GOST 9466-75، تعیین الكترود حاوی اطلاعات مربوط به نوع، نام تجاری، قطر و سایر خصوصیات آن است. تعیین نوع الکترود برای جوشکاری سازه های فولادی شامل نامه است اوه (الکترود برای جوشکاری قوس الکتریکی) و شکل، نشان دهنده حداقل مقاومت موقت در برابر شکستن فلز جوش در kgf / mm 2 است. اگر بعد از شماره یک نامه وجود دارد الف (به عنوان مثال، Е42А، Э46А) این بدان معنی است که این نوع الکترود خواص پلاستیکی بیشتری از فلز جوش را فراهم می کند.

جوش اصطکاک یک فرایند نفوذ فاز جامد است که می تواند برای اتصال فلز ورق، به ویژه آلومینیوم، بدون رسیدن به نقطه ذوب آن استفاده شود. در جوش اصطکاکی، یک ابزار با شانه استوانه ای و یک پین پروفیل چرخش می کند و به آرامی به داخل مفصل بین دو قطعه فلزی یا یک صفحه از مواد که با هم جوش داده می شود فرو می رود. اجزای زیر باید به زیر چسبیده شوند تا چهره آنها تسلیم نشود. گرما تولید شده بین ابزار جوشکاری مقاوم در برابر سایش و جوشکاری موجب می شود جوشکار به نرمی نفوذ کند و به نقطه ذوب رسیده و اجازه دهد که ابزار در طول خط جوشکاری عبور کند.

الکترود همراه با نوع الکترود یک نام تجاری دارد. چند نوع الکترود می تواند به یک نوع الکترودها متصل شود. به عنوان مثال، الکترودهای نوع E42 مطابق با مارک های GOSTS-2، TsM-7، ANO-6 هستند.

1 - نوع الکترود (E - الکترود برای جوشکاری قوس الکتریکی، 46 - قدرت 460 MPa، A - افزایش قابلیت انعطاف پذیری و سختی فلز جوش)؛

2 - علامت الکترود

3 - قطر میله؛

4 - هدف از الکترود (Y - برای جوشکاری کربن و فولادهای کم آلیاژ)؛

5 - مشخصات ضخامت پوشش (D - ضخامت)؛

6 - فهرست شاخص نشان دهنده مشخصات فلز جوش؛

7 - نوع پوشش (B - پایه)؛

8 - موقعیت فضایی درز (1 - برای همه موقعیت ها)؛

9 - نوع کنونی (0 - قطب ثابت، قطب نمای معکوس).

ماده نرم تر به لبه ابزار منتقل می شود و با تماس شدید بین اهرم ابزار و پروفیل پین، فشار می یابد. هنگامی که بین این دو بخش سرد می شود، پیوند فاز جامد مجاز است. جوشکاری اصطکاک می تواند برای اتصال صفحات و صفحات آلومینیومی بدون سیم اضافی یا محافظ گاز استفاده شود. جوش کردن مواد با ضخامت 1، 6 تا 30 میلی متر با نفوذ کامل و بدون حفره ها و حفره های داخلی امکان پذیر است. می تواند امپدانس بالا تغییر شکل کم جوشبه طور عمده آلومینیوم های آلومینیوم و حتی موادی که برای جوشکاری با روش معمول جوشکاری سخت می شود.

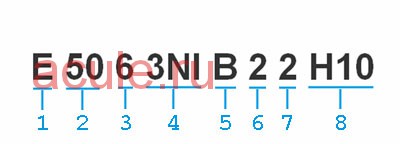

1 - الکترود برای جوشکاری قوس الکتریکی؛

2 - حداقل مقاومت (500N / mm 2)؛

3 - دمايي را مشخص مي کند که حداقل چقرمگي 47J (حدود 60 درجه سانتيگراد) را تضمين مي کند؛

4 - ترکیب شیمیایی فلز جوش را مشخص می کند (Ni - 2.6-3.8٪)؛

5 - نوع پوشش الکترود (اصلی)؛

6 - کد عملکرد و نوع جریان (<=105%, постоянный);

7 - کد موقعیت جوش برای جوشکاری (همه موارد به جز عمودی از بالا به پایین)؛

8 - مقدار هیدروژن در فلز جوش (10 میلی لیتر / 100 گرم) را مشخص می کند.

اخیرا جوشکاری اصطکاک برای سرب، مس، منیزیم و حتی آلیاژهای تیتانیوم نگهداری شده است. الزامات اتصالات سیم جوش چیست؟ چگونه می توان ورودی و جوش را جدا کرد؟ چه چیزی در مورد سوئیچینگ و سوئیچینگ ها متوجه می شوید؟ هنگام قرار دادن الکترود در بازار چه باید همه آزمایشات نوعی انجام شود؟

بازرسی و آزمایش تجهیزات جوش در عمل. استاندارد اولین نگاه کلی به حل مسائل مربوط به تجهیزات جوشکاری است. روش های آزمایش و آزمایش پس از تعمیرات و بازرسی ها و آزمایش های منظم ایجاد می شود. بازرسی ها توسط حرفه ای انجام می شود و بهترین گزینه با توجه به جوش نیز آشنا می باشد.

الکترود های غیر مصرفی. الکترودهای غیر مصرفی کربن، گرافیت و تنگستن هستند. نقطه ذوب همه این مواد بیش از آنچه که در طول جوشکاری حرارت می دهند. این ویژگی و نام خود را تعیین کرده است.

الکترودهای گرافیتی از گرافیت فشرده مصنوعی، کربن - از زغال سنگ برق ساخته شده است. الکترود ساخته شده از گرافیت دارای مزایای خاصی نسبت به کربن است. آنها هدایت الکتریکی بالاتری دارند، که اجازه می دهد تا 2.5 تا 3 برابر افزایش تراکم جریان، و مقاومت بیشتری به اکسیداسیون در دماهای بالا. کیفیت بعدی اجازه می دهد تا مصرف خود را در مقایسه با ذغال سنگ کاهش دهد.

تست تجویز باید با مراقبت در حین بازرسی و آزمایش انجام شود. این "احتیاط" به طور خاص به این معنی است که برخی از آزمایش ها ممکن است باعث آسیب به تجهیزات شود. در این موارد اندازه گیری با اندازه گیری جریان نشت جوش و مدارهای اولیه جایگزین می شود. نظم و محتوای چک و امتحانات.

بازرسی های منظم: - بازرسی بصری - اندازه گیری ولتاژ خالی - اندازه گیری مقاومت عایق. توجه: بازرسی های منظم نیازی به آزمایش عملکردی ندارند. چک کردن و آزمایش پس از تعمیر - بازرسی بصری - اندازه گیری ولتاژ خالی - اندازه گیری مقاومت عایق - مقاومت هادی محافظ - کنترل انجام می شود. منطقه احتمالی بازرسی بصری.

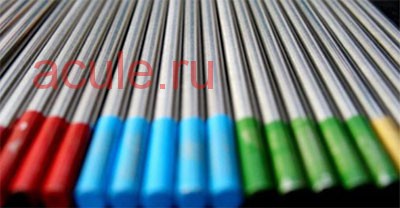

الکترودهای غیر تارنگی تنگستن از خالص و یا با حضور افزودنی های تنگستن ساخته شده اند. اکسید توریم، یتیم، لانتانیم و سایر مواد به عنوان مکمل ها استفاده می شود. حضور یک افزودنی خاص با نام تجاری و رنگ الکترود نشان داده شده است. نام گذاری EV (WP) به معنای تنگستن خالص (پایان رنگ سبز)، EVT (WT) - تنگستن با توریم (قرمز)، EVI (WY) - با یتیم (آبی تیره)، (WL) - با لانتانیم طلایی، بسته به محتوای لانتانیم)، WC - با سریم (خاکستری)، WZ - با زیرکونیم (سفید).

اندازه گیری ولتاژ خلاء: ولتاژ اندازه گیری خاموشی بین پایانه های جوشکاری خروجی و منبع تغذیه جوشکاری برای ولتاژ نامی طراحی شده است. الزامات اضافی برای اجزاء فردی در استاندارد آمده است. این مقدار رضایت بخش در نظر گرفته می شود اگر مقادیر ≤ مقادیر نشان داده شده در اسمبلی دستگاه در طول اندازه گیری رسیده باشند. به طور خاص، در دستگاه های قدیمی تر، برچسب ممکن است غیر قابل خواندن باشد یا در همه خواندن نیست.

در این مورد، ما می توانیم با الزامات استاندارد تولید هدایت شود. دستگاه برای اندازه گیری ولتاژ بدون بار جریان نشت: جریان نشتی بر روی مدار جوش و مدار اولیه اندازه گیری می شود. هنگام اندازه گیری مدار اولیه، می توانید از روش اندازه گیری فعلی یا روش اندازه گیری جریان دیفرانسیل استفاده کنید. اتصال اندازه گیری در زیر نشان داده شده است.

فولاد، چدن، مس، برنج، برنز، آلومینیوم و دیگر فلزات با الکترودهای غیر مصرفی جوش داده می شوند. جوشکاری اغلب در یک گاز محافظ (آرگون، هلیم، نیتروژن و مخلوط آن) انجام می شود. این را می توان با یا بدون مواد پرکننده انجام می شود. سیم، میله های فلزی یا نوارها به عنوان دوم استفاده می شود.

مقادیر حداکثر مجاز جریان اصلی نشت است. مقادیر حداکثر مجاز جریان نشت مدار جوش است. اتصال برای اندازه گیری جریان نشت مدار جوش. اندازه گیری جریان نشت اولیه: اندازه گیری باید در شرایطی که دستگاه از ولتاژ منبع اسمی تامین می شود، مدار خروجی در حالت آماده به کار باشد، خازن های سرکوب قطع نمی شوند و دستگاه به جز قطعات اندازه گیری متصل نیست. اگر روش اندازه گیری جریان از طریق یک هادی محافظ مورد استفاده قرار گیرد، دستگاه نیز باید از زمین جدا شود.

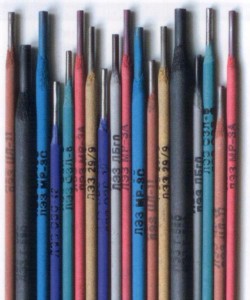

انتخاب الکترودهای جوشکاری فولاد

انتخاب نوع الکترود برای فولادهای جوش بستگی دارد نه تنها به مارک دوم، بلکه همچنین بر روی ماهیت جفت، موقعیت مکانی جوش، نوع جوش جوش (ثابت یا متغیر)، دمای محیط در طول کار و غیره. در حال حاضر، چند صد نوع الکترود برای اهداف متنوع.

همانطور که از شکل زیر می توان دید، ولتاژ بیش از حد اندازه گیری می شود و جریان نشت از طریق محاسبه می شود. مدار برای اندازه گیری جریان نشت اولیه. اتصال برای اندازه گیری جریان جریان از طریق هادی حفاظتی. تست های عملکردی دستگاه روشن / خاموش باید خاموش شود یا روی تمام سیمها بدون زمین باشد و شرایط باید به وضوح نشان داده شود. اگر منبع تغذیه دارای دستگاه کاهش ولتاژ باشد، اگر مقاومت مدار جوشکاری بیش از 200 اهم باشد، این ولتاژ باید کاهش یابد. عملکرد صحیح شیر سوپاپ را نشان می دهد. پروتکل باید شامل موارد زیر باشد: - شناسایی تجهیزات جوشکاری مورد آزمایش؛ - تاریخ تست؛ - نتایج آزمون؛ - شناسایی شخص انجام آزمون؛ - امضاي متخصص و سازمان او؛ - شناسایی شی تست

- تمام کارهای ایمنی و جوش باید بررسی شود.

- توابع همه فرستنده ها بررسی می شوند.

الکترود های فولادی به چند دسته تقسیم می شوند - بسته به نوع مواد مورد استفاده برای جوشکاری.

گروه اول شامل الکترود برای جوشکاری کربن و فولادهای کم آلیاژ ساز با کربن 0.25٪ و دارای استحکام کششی تا 490 مگاپاسکال می باشد. چنین فولادی شامل St5ps، St3sp، St0 و سایر نمرات مورد استفاده برای تولید فلزکاری است که اکثر سازه ها در زندگی روزمره ساخته می شوند و هیچ الزام خاصی بر قدرت آنها - دروازه ها، حصارها و غیره اعمال نمی شود. به عنوان ANO-4، ANO-21، MP-3، OZS-41. الکترود MP-3 محبوب برای جوشکاری با هر دو متناوب و جریان مستقیم در تمام موقعیت های مکانی جوش مناسب است به جز یک عمودی از بالا به پایین.

جالب توجه است، آن را به عنوان یک الگو برای پروتکل پس از تعمیر، و نه به عنوان یک قالب کلی برای بازرسی های منظم نشان داده شده است. پروتکل باید تمام تست ها را داشته باشد، اگر هیچ کدام اجرا نشده باشد، باید آن را علامت گذاری کند. پس از آزمایش، دستگاه باید با یک برچسب تاریخ تست مشخص شود. این دستگاه ها ممکن است با الزامات استاندارد فوق مطابقت نداشته باشد.

در این مورد، داده های زیر نیز باید در ورود به سیستم وارد شوند: - مشخص كردن موارد مورد نياز كه مورد قبول قرار نگرفته است - تعيين ميزان تاييد اين الزام را رفع نكرده است - ارزیابی خطر عدم انطباق - در صورت لزوم پیشنهاد اقدامات اصلاحی.

برای جوشکاری فولاد دارای استحکام کششی از 490 تا 590 مگاپاسکال، از الکترودهای E50A، E60 (UONI-13/55، OZS-28، UONI-13/65) استفاده می شود. این الکترود ها یک درز ارائه می دهند که می توانند بارهای بیشتری را نسبت به گروه قبلی الکترودهای مقاوم کنند.

فولاد آلیاژی ساختاری با استحکام بالا و بالا، دارای استحکام کششی بیش از 590 مگاپاسکال باید با الکترودهای NIAT-5، EA-981/15، EA-395/9 (اگر محصول تحت درمان حرارتی بعد از جوشکاری قرار نگیرند) یا الکترود OZSh-1، NIAT- 3M، UONI-13/85 - اگر ساختار جوش داده شده برای گرمازدگی برابر با درزهای مختلف برنامه ریزی شده باشد، گرما را درمان می کند.

توجه: صاحب یا حساب کاربر دستگاه جوشکاری می تواند یک فرد بدون مدارک الکتریکی باشد. بنابراین، داده های بالا باید در یک مجله آماده شوند تا کاربر بتواند تصمیم قطعی در مورد استفاده از دستگاه یا تغییر یا غیرفعال کردن آن داشته باشد.

سرفصل های این بخش از استانداردهای ذکر شده به عنوان مقررات برای تولیدکنندگان محسوب می شوند؛ آنها شامل تعدادی از محاسبات و روش های متداول و سایر آزمون ها و اطلاعات مشابه هستند. این محدوده به ترتیب. محتوای الزامات برای عملیات، تعمیر و نگهداری، تعمیرات، بازرسی و آزمایش این دستگاهها غیرممکن است. بنابراین هدف از این بخش ارائه تنها اطلاعاتی در مورد محتوای مورد نیاز برای کاربران این دستگاه ها، همراهان و به ویژه برای جهت گیری اصلی تکنسین های کنترل و آزمایش است.

الکترود های نوع E-09X1M، E-09MH، E50A (ANZhR-2، OZS-11، TsU-5) برای جوشکاری از فولادهای مقاوم در برابر حرارت کم مقاوم و آلیاژی استفاده می شود که در دمای 550-600 درجه سانتی گراد عمل می کنند.

اغلب، اما در زندگی روزمره، باید با جوشکاری از فولادهای مقاوم در برابر حرارت و مقاوم در برابر حرارت در نظر گرفته شده برای عملیات در دمای بالاتر از 550-600 درجه سانتیگراد برخورد کند. به عنوان مثال، در ساخت گریس های نسوز برای کوره. اگر شما می توانید چنین فولادی دریافت، شما نیاز به طبخ آن را با الکترود KTI-7A، OZL-38، TsT-15.

فولاد مقاوم در برابر خوردگی مقاوم در برابر خوردگی در محیط اسیدی، قلیایی و دیگر خوردگی، که در زندگی روزمره به عنوان "فولاد ضد زنگ" شناخته شده است، با الکترودهای کلاس TSL-11، OZL-7، OZL-22 پخته می شود.

انتخاب قطر الکترود. قطر الكترود اساسا بر اساس ضخامت فلز جوش داده شده است. سایر شرایط کاری: نوع فلز جوش داده شده، نوع جریان، پارامترهای ولتاژ اصلی، فرم های آماده سازی لبه و غیره - آنها همچنین می توانند خواسته های خود را بر روی قطر الکترود، اما به میزان بسیار کمتر از ضخامت فلز جوش داده شده است.

برای انتخاب اولیه الکترود، شما می توانید از جدول زیر استفاده کنید، مقادیری که در آن متصل به پایین است.

هنگام انجام جوش در موقعیت های عمودی و سقف، الکترودهای با قطر نه بیشتر از 4 میلی متر استفاده می شود. اگر یک لبه برش وجود دارد یا شما نیاز به شکاف بین قطعات را ذوب کنید، ریشه می تواند توسط یک الکترود با قطر کوچک تر - 3-5-3 میلی متر انجام شود.

جوش ریشه جوش

سیم جوشکاری از فولاد از انواع مختلف، مس، آلومینیوم و سایر فلزات تولید می شود. سیم فولادی طراحی شده برای جوشکاری، پوشش و ساخت الکترودهای چوب، تولید شده بر اساس GOST 2246-70. استاندارد برای 77 نوع سیم فولادی از ترکیب شیمیایی مختلف - کم کربن، آلیاژی و بالا آلیاژ فراهم می کند.

قطر مواد از 0.3 تا 12.0 میلیمتر است. ضخامت سیم تا 3 میلیمتر برای جوشکاری شلنگ نیمه اتوماتیک با قطر 1.6-6 میلیمتر - برای جوشکاری دستی با الکترودهای چوب، با قطر 2-5 میلی متر - برای جوشکاری اتوماتیک استفاده می شود. مواد قطر بزرگ مورد استفاده برای پوشش. با نوع پوشش، سیم تمیز و مس است. پوشش مسی باعث افزایش قدرت و خلوص سیم می شود، ثبات قوس را افزایش می دهد و باعث شکنندگی فلز می شود.

در تعیین نمرات سیم کارت ها و اعداد استفاده می شود. تعیین Sv-08GS می گوید سیم جوش (Sv) دارای کربن 0.8٪، منگنز (H) - تا 1٪، سیلیکون (C) - تا 1٪ است.

سیم جوش: آلومینیوم ضد زنگ، مس، آلومینیوم.

سیم خاردار

سیم فلزی سیم (شارکه یا خود محافظ) مورد استفاده برای جوشکاری با دستگاه های نیمه اتوماتیک یک غلاف فلزی با پودر ویژه است. این ماده شامل مخلوطی از مواد (فرولین، مواد معدنی، سنگ معدن، مواد شیمیایی و غیره) است که کارکرد مشابه با پوشش الکترودهای چوب - حفاظت از فلز مذاب از اکسیژن و نیتروژن، آلیاژ کردن و دی اکسید کردن فلز، تثبیت تخلیه قوس و غیره است.

به عنوان یک گیرنده، یک آتش نشانی OHP-10 با حجم 10.5 لیتر گرفته شده است. سوئیچ فشار PM5 نیز خریداری شده است، طراحی شده برای آب، بلکه برای هوا مناسب است. من همچنین دو فیلتر جدا کننده رطوبت، و یک فیلتر سوخت خودرو، تمیز کردن خوب را خریدم. من بلافاصله آن را در ورودی کمپرسور قرار دادم. آداپتورهای مختلف، کراس ها را خریدم ...

برای انجام لوله کشی و فاضلاب، آوارگان برای حیوانات خانگی و پرندگان، گیاهان گل زیبا و بسیاری دیگر از چیزهای مفید در خانه به شما کمک می کند دستگاه جوشکاری الکتریکی، ساخته شده از قطعات و مواد در دسترس است. با الکترودهای تا قطر 4 میلی متر، آنها می توانند فلز با ضخامت 1 تا 20 میلیمتر جوش داده شوند. نصب بر روی برق AC اجرا می شود ...

زرادخانه کارگاه های ماشین ابزار کار مفید برای پر کردن اره آونگ است. می توان آن را در یک میز کار، در کنار یک معیار فلزکاری که در آن قطعه کار متصل است، بستگی دارد. ابزار کار مشاهده - دیسک ساینده. میله های فولادی، زاویه، لوله، ورق و حتی کاشی فلز، پرسلن و شیشه ای، سخت به سختی سخت، برای او سخت است ... سطح ...

انواع مختلفی از الکترود های جوشکاری می تواند به طور قابل توجهی هر نوع جوشکاری را ساده تر کند، در حالیکه تضمین مصرف منطقی مواد و کیفیت بالای جوش داده شده.

1 الکترودهای جوشکاری - مشخصات، اطلاعات اساسی

تحت دانستن میله های غیر فلزی یا فلزی از مواد دارای هدایت الکتریکی خاص، مورد استفاده برای تامین جریان به سطح جوش داده شده است. تاریخچه ی تکنولوژی های جوشکاری و روند توسعه ی جوشکاری، با روش الکترودهای ظاهری و بهبود یافته ارتباط دارد. در سال 1802، وی پتروف یک آزمایش انجام داد که در آن برای اولین بار در جهان از الکترود استفاده کرد. تنها 80 سال بعد، مخترع از روسیه N. Bernados آثار خود را منتشر، که مفاد اصلی استفاده از قوس الکتریکی برای لبه های فلز جوش را شرح داد.

آثار او "اصلاح" N. Slavyanov. او پیشنهاد کرد جوشکاری با استفاده از الکترود الکترود الکترود، به جای کربن غیر مصرفی انجام دهد، و همچنین برای انجام فرایند جوشکاری در یک شار ذوب فلز جوش. با تشکر از این تکنولوژی، مقدار فلزی قابل سوختن در بخار جوش به طور قابل توجهی کاهش می یابد، آن را بسیار کمتر اکسید کرد، و جوش بدون عارضه (بسیار مضر) از فسفر و گوگرد به دست آمد.

بعدها، ویژگی ها و انواع پوشش های الکترود ها به طور مداوم بهبود یافت که کیفیت کار جوش را افزایش داد. بنابراین، در سال 1904، O. Kjellberg از سوئد شروع به استفاده از الکترودهای پوشش داده شده ذوب. پس از 7 سال، آنها توسط A. Strohmenger از بریتانیا (یک پوشش آزبست آغشته به سیلیکات سدیم و یک لایه اضافی از سیم آلومینیومی) بهبود یافته است. و در سال 1925، A. Smith استاندارد برای پوشش الکترود با مواد آلیاژ و پودر محافظ توسعه داد.

تمام این اختراعات منجر به این واقعیت شده است که تا دهه 1930 الکترودهای ذوب دارای ترکیب پوشش روشن و یک طرح تولید ساده بود.

محصولات پوشش جوش شامل موارد زیر می باشد:

- آلیاژینگ (ساختار بهبود یافته و ترکیب ورقه)؛

- گاز تشکیل (هوا از منطقه جوشکاری حذف شد)؛

- ثبات (آنها عناصر با پتانسیل یونیزاسیون کم را درک می کنند)؛

- سرباره تشکیل (لازم است برای محافظت از فلز بلورین و مذاب از تماس با فاز گاز).

2 انواع الکترودها: چگونه آنها طبقه بندی می شوند؟

به همین ترتیب، یک طبقه بندی الکتریکی تنها در حال حاضر وجود ندارد. این ناشی از تفاوت در ویژگی های محصولات جوشکاری است که در کشورهای مختلف جهان تقسیم شده و به طور مستقیم با تنوع آنها. تقسیم الکترود به مارک های خاص توسط استانداردهای رسمی تنظیم نمی شود، بر اساس گذرنامه محصولات پایان یافته و شرایط فنی تولید انجام می شود.

![]()

بیش از 200 مارک از محصولات مشابه در حال حاضر تولید می شود. گاهی اوقات دیده می شود که برخی از الکترود ها بر روی یک برند محاسبه نمی شوند و چندین برند به طور همزمان با آنها همخوانی ندارند. در کشور ما، الکترود ها به دو گروه بزرگ (فلزي و غیر فلزی) تقسیم می شوند که سپس به تعدادی زیر گروه تقسیم می شوند. محصولات فلزی می تواند غیر قابل مصرف باشد (lantanirovannymi، تنگستن، itrirovannymi و thoriated) و meltable:

- کشف: در حال حاضر به طور انحصاری به صورت سیم سیمانی نوع مداوم برای کار در محیط گازهای محافظت شده از استخر جوش استفاده می شود؛

- پوشش داده شده: فولاد، برنز، چدن، آلومینیوم، الکترودهای مس برای جوشکاری و برخی دیگر.

ذوب فلزات و الکترودهای غیر قابل مصرف برای جوشکاری قوس الکتریکی با یک پوشش پوشش خاص در حال حاضر مطابق با GOST 1975 9466 تولید می شود. این مورد زیر بحث خواهد شد. در اینجا ما توجه می کنیم که تکنولوژی جوشکاری قوس آرگون با یک الکترود غیر مصرفی شامل استفاده از (اغلب موارد) محصولات تنگستن است، انواع دیگر آنها بسیار کمتر استفاده می شود.

3 الکترودهای پوشش داده شده طبقه بندی شده است؟

اول از همه، آنها با توجه به نوع پوشش مورد استفاده به شش نوع تقسیم می شوند:

- روتیل - مارک P؛

- اصلی - B؛

- ترش - A؛

- مخلوط (با دو حرف نشان داده شده است): RЖ - پودر آهن به همراه روتیل، RC - سلولز روتیل، AR - sour-rutile، AB - rutile-base)؛

- سلولز - C؛

- دیگر - P.

این استاندارد دولتی نیز الکترود را با توجه به نسبت مقطع و مقطع عرض میله D / D (در واقع - با توجه به ضخامت پوشش آنها) تقسیم می کند. از این دیدگاه، پوشش می تواند باشد:

- میانگین (C): مقدار D / d کمتر از 1.45 است؛

- نازک (M) - کمتر از 1.2؛

- به خصوص ضخامت (G) - بیش از 1.8؛

- ضخامت (D) - 1.45-1.8.

با قرار ملاقات، الکترودها معمولا به مواردی که برای جوشکاری فلزات زیر تقسیم می شوند تقسیم می شوند:

- آلیاژ ساختاری، که در آن مقاومت (موقتی) یک شکاف برابر با کمتر از 600 MPa (نشان داده شده با حرف "L") است؛

- کم آلیاژ و کربن ساختاری با مقاومت تا 600 MPa (علامت گذاری - "U")؛

- بالا آلیاژ، دارای ویژگی های خاص ("در")؛

- مقاوم در برابر حرارت مقاوم doped ("T").

پوششهای سطح لایه های خاص توسط الکترودها، با حروف "H" نشان داده شده است.

طبقه بندی همچنین شامل تقسیم محصولات برای فعالیت های جوشکاری به چندین نوع بسته به ترکیب شیمیایی فلز جوش و پارامترهای مکانیکی آن، و همچنین به سه گروه جداگانه توصیف شده با محتوای فسفر و گوگرد در فلز، شرایط پوشش و طبقه دقت خروجی الکترود است.

در میان چیزهای دیگر، الکترودهای می توانند موقعیت فضایی متفاوت داشته باشند که در آن استفاده از آنها مجاز است:

- پایین "در قایق" و پایین تر؛

- هر چیزی جز عمودی؛

- مطلقا هر؛

- عمودی و پایین تر.

4 الکترودهای مخصوص برای جوشکاری مس

جوشکار با تجربه همیشه از الکترودهای ویژه ای برای اتصال ساختارهای مس استفاده می کند، که از خصوصیات ویژه مس (سیالیت بالا، شکنندگی گرم، ذوب شدن در دمای نسبتا کم، بالا و غیره) است. در این مورد، الکترود برای جوشکاری سیم مسی اغلب به طور معمول از گرافیت یا کربن استفاده می شود.

اولین آنها دارای مقاومت فشاری خوب و مقاومت در برابر حرارت هستند، شکننده نیستند (احتمال شکست آنها در جوشکاری حداقل است)، بدون ذخیره سازی خواص خود را برای چندین سال حفظ می کنند، عمر طولانی دارند و بسیار مقرون به صرفه هستند. زغال سنگ اکثر این مزایا را ندارد، بنابراین آنها در حال حاضر کمتر و کمتر استفاده می شود.

به طور جداگانه، ما توجه می کنیم که الکترودهای لوله ای (مس) برای خرد کردن سوراخ ها در اتصالات سیم برش (بدون اشتباه با فرآیند استفاده از موارد مختلف) با یک مقطع عرضی بیش از دو میلی متر وجود ندارد.

آنها دارای مزایای زیر هستند:

- ساخت و ساز سفت و سخت؛

- مقاومت الکتریکی کم

- حداکثر عمق حفاری؛

- امکان انتخاب طول مورد نظر الكترود، بسته به نوع دستگاه مورد استفاده قرار می گیرد.

- زبری کوچک و دقت منحصر به فرد از بخش خارجی محصول؛

- حضور در الکترود یک کانال مخصوص که از طریق آن سیال جریان می یابد تا محصولات فرسایش را حذف کند.