Ръчно и механизирано заваряване на дъгова ламарина. Методи за контрол на заварки и съединения

8.1.1. Оперативен контрол заваряване Извършва се от производствени майстори на заваръчната служба и контролните майстори на службата за технически контрол (СТК).

8.1.2. Преди започване на заваряването се проверява:

заварчикът има достъп до тази работа;

качество на изработката или наличие на подходящи маркировки върху сглобените елементи, потвърждаващи правилното качество на изработката;

състояние на ръбовете и съседните повърхности;

наличие на документи, потвърждаващи положителните резултати от контрола на заваръчните материали;

състоянието на заваръчното оборудване или наличието на документ, потвърждаващ правилното състояние на оборудването;

температура на подгряване на заварените части (ако е предвидена за NTD или PTD).

8.1.3. По време на процеса на заваряване се проверява:

режим на заваряване;

последователността на зашиването;

размерите на слоевете на шва и окончателните размери на шева;

изпълнение на специални изисквания, предписани от ПТД;

наличие на марка на заварчика на заварената връзка след края на заваряването.

8.2. Проверка на заварени съединения на стоманени конструкции

8.2.1. Контрол на качеството заварени съединения Произведени стоманени конструкции:

външен преглед с проверка на геометричните размери и формата на шевовете в размер на 100%;

недеструктивни методи (рентгенография или ултразвукова дефектоскопия) в размер на не по-малко от 0,5% от дължината на шевовете. Увеличаването на обема на контрола чрез недеструктивни методи или контрол чрез други методи се извършва, ако това е предвидено от чертежите на КМ или НТД.

8.2.2. Резултатите от качествения контрол на заварените съединения на стоманените конструкции трябва да отговарят на изискванията на СНиП 3.03.01-87 (точки 8.56-8.76), които са дадени в Приложение 14.

8.2.3. Проверката на размерите на заварката и определянето на големината на откритите дефекти трябва да се извърши с измервателен уред с точност на измерване ± 0,1 mm или специални шаблони за проверка на геометричните размери на заваръчните шевове. За външен преглед се препоръчва използването на лупа с 5-10-кратно увеличение.

8.2.4. По време на външно изследване качеството на заварените съединения на конструкциите трябва да отговаря на изискванията на таблицата. P14.1.

8.2.5. Пукнатини от всякакъв вид и размери в шевовете на заварени съединения на конструкциите не са разрешени и трябва да бъдат премахнати с последващо заваряване и контрол.

8.2.6. Проверката на заваръчните шевове на заварени съединения на конструкциите с неразрушаващи методи трябва да се извършва след коригиране на неприемливи дефекти, открити при външно изследване.

8.2.7. Селективният контрол на заваръчните шевове на заварени съединения, чието качество съгласно проекта се изисква да бъде проверен чрез неразрушаващи физични методи, трябва да бъде предмет на области, в които са открити дефекти при външен преглед, както и на зони на съвместно пресичане. Дължината на контролираната зона е не по-малка от 100 mm.

8.2.8. Според резултатите от рентгенологичния контрол, заваръчните шевове на заварените съединения на конструкциите трябва да отговарят на изискванията на Табл. 14.2 и А14.3, а според резултатите от ултразвуковото изпитване - изискванията на Табл. P14.4.

8.2.9. В шевовете на заварени съединения на конструкции, изградени или експлоатирани в зони с проектна температура под минус 40 ° C до минус 65 ° C включително, се допускат вътрешни дефекти, чиято еквивалентна площ не надвишава половината от стойностите на допустимата оценена площ (виж таблица А14.4). В този случай най-малката област на търсене трябва да бъде намалена наполовина. Разстоянието между дефектите трябва да бъде най-малко два пъти по-голямо от дължината на оценената площ.

8.2.10. В съединенията, достъпни за заваряване от двете страни, както и в фугите на обшивките, общата площ на дефектите (външни, вътрешни или и двете едновременно) в зоната за оценяване не трябва да надвишава 5% от площта на надлъжното сечение на заварката в тази област.

При съединения без подложки, които са достъпни само за заваряване от едната страна, общата площ на всички дефекти в секцията за оценка не трябва да надвишава 10% от площта на надлъжното сечение на заварката в тази област.

8.2.11. Заварените съединения, контролирани при отрицателни околни температури, трябва да бъдат изсушени чрез нагряване, за да се отстрани напълно замръзналата вода.

Качеството на заваряване и заварени съединения е основният показател, на който трябва да отговаря един продукт, за да удовлетвори исканията на клиента.

Трябва да се отбележи, че като цяло качеството на заваряване и заварени съединения зависи от различни фактори, включително всъщност технологичния процес. Цялостното качество на заваряване се определя от нивата на дефекти при заваряване на метални изделия.

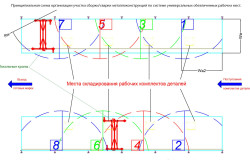

Основните показатели, влияещи върху общото качество на заваряване, са представени на фигура 1.

Нека се спрем на основните технологични фактори, влияещи върху качеството на заваряването:

- режимът на заваряване е както сила на тока, така и напрежение;

- материали, необходими за заваряване: електроди, флюси, защитни газове;

- материал на заваръчния продукт;

- професионализмът на заварчика е както категория, така и опит;

- условия, при които се извършва заваряване.

Методи за контрол на качеството на заваръчни и заваръчни съединения.

Контролът на качеството на заваряване и заварени съединения се състои от няколко задължителни стъпки, които ви позволяват да идентифицирате дефекти. По време на контрола се проверяват следните индикатори:

- приемлив външен вид (с външен изпит);

- плътност на заваряване;

- физични и химични свойства на заварката.

В допълнение, контролът на качеството на заварените съединения може да бъде:

- предварителен - това е първият контрол на заварената връзка за определяне качеството на заваряване. Такъв контрол предотвратява образуването на дефекти, той се състои в контрола на електродите, потоците, придържането към режимите на работа и т.н .;

- финала - това е контрол, който оценява резултатите от технологичния процес, неговата същност е в определянето на качеството на шевовете и идентифициране на дефекти.

Нека се спрем на всеки метод за контрол по-подробно.

предварителен контролът на качеството на заваряване и заварени съединения включва следните стъпки:

- Контрол на подготовката за заваряване. На този етап се проверява качеството на заваръчните материали, използвани в процеса на работа, ръбовете на металните части, подготвени за заваряване, оборудването и аксесоарите, освен това, контролната проверка се извършва от заваръчния материал и, разбира се, е необходимо да се гарантира, че заварчиците са готови за работа.

- Контролирайте директно върху самото заваряване. Този етап се състои в следене на режимите на заваряване, проверка на съответствието на заваръчния процес, проверка на процедурата за припокриване на краищата на детайлите, оголване на кратери и шевове.

окончателен контрол на качеството на заваряване, заварени съединения е насочен към идентифициране на образуваните дефекти и се състои от много видове проверки:

- Визуална проверка на заварката. При външно изследване се определя външен дефект: наличие на незаредени места, увисване, подрязване, пукнатини, както и наличие на изместване на заварени части, които могат да възникнат по време на процеса на заваряване. Обикновено след заваряване детайлът се почиства от мащаб, пръски и шлака. Проверката на заварената връзка се извършва от представител на отдела за технически контрол, като се използва лупа с пет или дори десетократно увеличение.

- Изпитването на пропускливостта на заварената връзка е изпитване, при което се подлагат контейнери, които работят под налягане на газ или течна среда. Такава проверка се извършва чрез изпитване, но само след визуална проверка и отстраняване на установените дефекти.

Изпитване на заваръчни шевове в устройства, предназначени за работа под налягане:

- Налягане на флуида (хидравлично).

1 начин. Контейнерът се пълни изцяло или частично с вода за 2-24 часа. Счита се, че заварката е с високо качество, ако не е изтичала по време на горепосоченото време и е останала отвън в суха форма.

2 начин. Контейнер, тръбопровод или друг вид конструкция се напълва с вода и в съда се създава свръхналягане за пет минути - два пъти работното налягане. След изтичане на горепосоченото време налягането пада до работната и зоната, засегната от топлината, се изтласква отвън с чук. Мокри и потни зони - дефекти, маркирани с тебешир. След това водата се оттича от съда и се заваряват нискокачествени шевове! След отстраняване на дефектите шевовете отново се изпитват.

- Налягане на газа

Газът, въздухът или азотът под налягане, посочени в техническите спецификации, се доставят на резервоара или тръбопровода. След това съдът се запечатва и всички заварки се покриват със сапунена вода, състояща се от 100 г сапун и един литър вода. Ако заварката е дефект, на нея ще се появят мехурчета.

- Тест за амоняк.

Преди започване на този тест е необходимо да се почистят заваръчните шевове от мащаб, масло и ръжда. След това парче плат или хартиена лента се поставя върху шева, който е напоен със специален индикатор. След това, въздухът с един процент амоняк се инжектира в тествания контейнер. Ако има заварена връзка с дефект - има микроскопични пукнатини или незапарени петна, тогава хартията или тъканта с индикатора се боядисват в сребристо-черен цвят в продължение на пет минути под въздействието на амоняк.

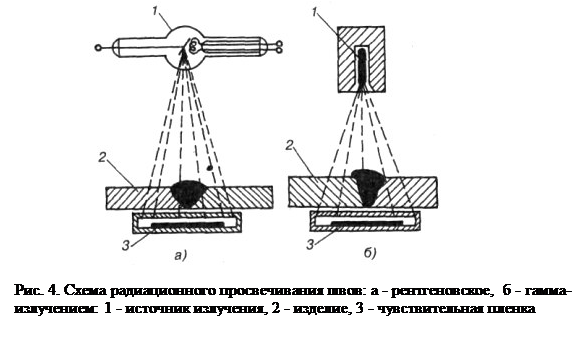

Контролът на качеството на заваряване и заварени съединения с помощта на рентгенова радиография е показан на фигура 2.

Този тип контрол ви позволява да откривате пукнатини и липса на проникване в изделия от стомана с дълбочина до 100 мм, в медни части до 25 мм и в алуминиеви детайли до 300 мм.

Предимствата на рентгеновия метод.

- висока чувствителност;

- позволява точно определяне на размера на дефекта;

- точното местоположение на дефекта.

Недостатъци на рентгеновия метод:

- рентгеновите лъчи са вредни за хората;

- доста големи размери на устройството;

- сложността на работата;

- сложност на контролните уреди.

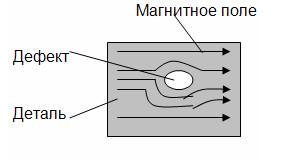

Вземете под внимание и стойността на магнитното поле при контрола на качеството на заваряване и заварени съединения.

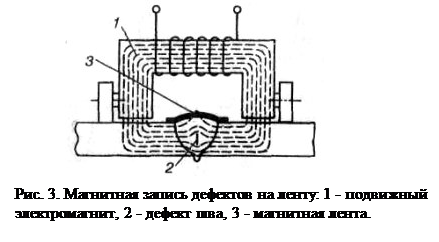

Магнитният прах е прах, получен чрез смилане на метал. Прахът се нанася в суха или мазна форма заваръчна връзкаслед което продуктът се намагнетизира. В местата на дефекта магнитният прах се натрупва поради изкривяване на магнитното поле (фиг. 3).

Всички видове по-горе методи за контрол са високо ефективни и позволяват да се открият дори микроскопични дефекти на заварени съединения.

Днес заваряването е много популярен вид фуги. Той е приложим за малки части и за големи продукти, както и за масови сгради и с различна степен на сложност. Технологията за заваряване на метални конструкции ви позволява да използвате абсолютно всякакви фуги: ъглови, Т-образни, припокриващи се или завършващи. И това не е всичко, защото технологията не стои на едно място, те се развиват, което означава, че самата заварка става все по-напреднала.

Изисквания за заваряване на метални конструкции

Към днешна дата заваръчните работи имат свои нюанси. Едно е, когато аматьор се занимава със заваряване у дома, а съвсем друго, когато отива професионална метална продукция. Във втория случай качеството на работата ще зависи от много фактори.

Има някои раздели, които регулират всички технологии:

- SNIP II 23-81 и ГОСТ 27772-88. Този раздел е посветен на подробностите. Тя описва подробно възможността за използване на определени метали за конструкции, геометрични форми, категории на якост, както и заваряемостта на всеки метал.

- Има раздел за схемите. Тук можете да научите как правилно да създавате шевове, защото качеството на цялата структура зависи от тяхното качество. В зависимост от броя на заварените части, зависи много от сложността на работата.

- Квалификация за заваряване. Има нива на работа, които дори един начинаещ може да направи, но има категории, с които само професионален заварчик, По-подробен списък може да се намери в документ РД 15.132-96 на Министерството на горивата и енергетиката на Руската федерация.

- Инспекция за заваряване. Този параметър определя секцията на всеки ГОСТ за заваряване на метални конструкции.

Разбира се, тези стандартни изисквания се прилагат повече към професионално ниво заваряване, но ако има желание да се развива в тази област, няма да е излишно да се запознаем с това и просто новодошъл. В допълнение, тези документи ще помогнат за правилното определяне на материала за структурата, вида на връзката, хората, които могат да извършват тези или други видове заваряване, и да определят самия контрол на заваряването.

Ако за този въпрос е взет новак или любител, можете да използвате помощта на дизайнер.

Класическа технология за заваряване на метални конструкции

Ако действате по стария начин, тогава тази технология ще използва само два източника на енергия: електрическа дъга и газов пламък.

И дъга, и заваряване на газ прави шева по три начина:

- собствени ръце;

- автоматично;

- полу-автоматично.

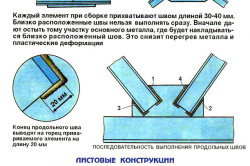

Модели на заваряване: a - обратно на стъпало; b - по пътя на "двойния слой"; в - хълм; g - каскада.

Що се отнася до първия режим, трябва да отбележите няколко точки. В това изпълнение цялата работа се извършва ръчно. Това означава, че се формира самостоятелно заварен шевПроцесът на заваряване и подаване на електрода се контролира. Този метод използва проста технология. електродъгово заваряване, заваряване под флюс, заваряване-спояване с помощта на апарат за газово заваряване. Но тук веднага съществува нюанс, че ръчното заваряване е приемливо само при домакински нужди.

Автоматичното заваряване е наречено така, защото целият процес на заваръчни шевове се извършва без човешка намеса. Самото устройство има специален механизъм, който се настройва всеки път в зависимост от типа на необходимата операция. Всеки модел на такава автоматизация има своите ограничения, които са посочени главно в инструкциите за оборудването. Най-вече автоматичното заваряване се използва в масовото производство, защото благодарение на него цената на тази работа с метал става доста ниска.

Такова устройство ви позволява да работите, да прилагате електрозаваръчна заварка, всички възможни опции от ръчен тип. Що се отнася до последния вариант, незабавно си струва да се отбележи, че операторът е заменен от робот.

Полуавтоматичната опция има своя особеност. В този случай шевът се нанася ръчно, но жицата или електродите се подават автоматично. Тази технология ви позволява да увеличите нивото на изпълнение няколко пъти. И най-удобно в такива устройства е, че те съчетават всички методи на автоматизация и ръчна технология, Ето защо този режим е популярен сред "домашните" занаятчии и сред професионалистите.

Иновации в технологиите за заваряване

Днес светът не стои на едно място и постоянно се развива във всички посоки. Същото се отнася и за заваръчните процеси. Това може да включва използването на лазер и термичния ефект на триене, силата на електронния лъч и ултразвука.

Всеки от новите продукти помага на операторите да работят по-бързо и по-лесно метални конструкции, Особено популярни са следните технологии:

- термити;

- плазма;

- електронен лъч.

Всяка технология има свои характеристики, така че се използва в производството.

Първият тип е приложим за заваряване и монтаж на метални конструкции, когато контурите на шевовете на частите се обработват със специална смес, която се въвежда в фугите при горенето. Удобството на тази технология се състои в това, че дори позволява работа с пукнатини в конструкциите. За да направите това, използвайте метода на "потока" на метал.

Плазмената технология се използва само с използването на йонизиран газ, който се предава между два електрода. Самият газ играе ролята на електрическа дъга, но самият ефект е много по-силен. С помощта на прегрятия газ се разтопява метал от абсолютно всякаква дебелина, като е възможно, ако е необходимо, да се реже. Така се създава многофункционална автоматична система за заваряване около плазмения генератор.

Последната технология позволява работа с дълбоки шевове до 20 см. Но в този случай трябва да има следващо съотношение на дълбочината на гредата и ширината на шева - 20: 1. Но за електронно-лъчевите технологии е важно наличието на вакуум. Съответно, в домакинството използването на такъв генератор е много трудно. Ето защо те се използват само в силно специализирани области.

Както става ясно от горното, всеки вид заваряване е приложим в определена област на работа. Например, не е рационално да се използва автоматично оборудване за „домашно“ заваряване. Това е доста скъпо, това означава, че ще се изплати твърде дълго. Но за една и съща селскостопанска работа, например, конструкцията на хангар или друга подобна конструкция, полуавтоматична или автоматична, е само отделна опция.

Заваръчни конструкции: характеристики

Технологията за заваряване е приложима не само за метал, тя може да работи и с пластмаси и други полимери. Самото заваряване предполага такъв процес, при който топенето и деформацията на отделните работни части, след което те се обединяват в едно цяло.

Заваръчните работи имат два основни етапа: монтаж и свързване.

Първият етап е доста сложен и труден в същото време. За да бъде окончателният проект наистина надежден, е необходимо всички изисквания да бъдат изпълнени по подходящ начин. Ако обективно преценим, тогава събранието на структурата съставлява повече от половината от общото време.

Но за да ускорите целия процес, просто трябва да използвате няколко препоръки.

Как да се осигури правилен дизайн на монтажа?

Осигурява се спазване на определени изисквания, предложени за сглобяване на конструкции, висококачествено изпълнение и по-нататъшна работа:

- Избирайки части, трябва да следвате всички размери, които първоначално са били поставени в проекта. В противен случай конструкцията най-малкото ще има неподходящ външен вид и в максимална степен не изпълнява директната си функционална цел.

- Фокусирайки се върху първоначалния проект, всички елементи трябва да са налице.

- Размерът на пропуските също играе много важна роля. Ако те се направят повече, това значително ще повлияе на якостта на продукта, а ако е по-малко, това може да доведе до неизправности на подвижни части.

- Тъй като в конструкцията винаги има ъгли, те трябва да се контролират със специални инструменти. Много е важно по време на процеса на сглобяване всички ъгли между равнините да са прави, когато това е необходимо. В обратния случай той заплашва изкривяването на цялата структура и дори такъв продукт в един прекрасен момент може да се появи като къща от карти.

- Много е важно да се осигурят челни съединения с пространство за допустимото изместване на елементите.

Всички тези точки са много важни, за да се вземат под внимание и контрол по време на монтажа, особено ако заваряването се извършва автоматично. В края на краищата, в процеса на заваряване в процеса на работа може да се коригира, което е много трудно с автоматиката. Въпреки че автоматичното заваряване е удобно, защото елиминира влиянието на човешкия фактор, това означава, че ще има много по-малко грешки в завършената структура.

Положителни страни на заваряване

Освен факта, че заваряването значително спестява време, а самият шев е много по-добър, той има и други положителни характеристики:

- Тъй като този процес включва само два работни елемента, без никакви добавки, масата на готовото запояване остава същата, както първоначално. Също така спестява работен материал.

- Заваряването не се ограничава от дебелината на материала. Всичко зависи от използването на това или онова оборудване.

- Разнообразието от модерни заваръчни машини ви позволява да работите с абсолютно различни материали, докато те осигуряват високо качество на заваряване, дори ако работата е извършена с такъв сложен метал, като алуминий.

- По време на заваряването е много лесно да се контролира и, ако е необходимо, да се коригират формите на готовите конструкции.

- Много важно предимство са финансовите спестявания и времето, отделено за работа.

- Колкото по-сложен е типът на заваряването, толкова по-трудно е да се изпълни вида на конструкцията. В същото време е възможно да се използват отливки или щамповани части, а видът метал не играе особена разлика, било то алуминий или стомана.

- себе си заваръчна техника Днес тя е доста достъпна както по отношение на цената, така и по отношение на възможността за покупка. В този случай, при избора на подходяща технология, може да имате висока производителност.

- Ако желаете, винаги има възможност да създадете тип производствена линия.

- Ако има желание и възможност, можете да създадете дизайн, използвайки нестандартни материали: ултрачисти метали, алуминиеви или стоманени сплави и др.

- Ако стане необходимо да се работи с малки части, заваряването няма да попречи на това. Това се отнася и за тях.

- За ремонт се използват и заваръчни работи. Това ви позволява бързо да върнете механизмите и оборудването в "живот".

- Ако, тогава можете да сте сигурни, че всички стави ще имат висока плътност. От всички начини на свързване на елементите, само заваряването има най-висок процент на тази характеристика.

Допълнителни точки

Но за да се извърши цялата работа качествено и на подходящо ниво, е важно да се спазват всички изисквания за технологията на производство на метални конструкции.

Правилно подбраното оборудване и неговите компоненти ще осигурят висококачествени шевове. В противен случай не само връзките, но и цялата завършена конструкция може да имат неприличен вид.

Преди всичко, грешните шевове застрашават появата на неприятни ситуации: те могат да се счупят, да се спукат, да се счупят. А това от своя страна ще доведе до допълнителни ремонтни работи. И е добре, ако никой не бъде наранен от такъв „дефект“, но може да се случи обратното.

Ето защо, преди да започне самостоятелно заваряване, по-добре е да се консултирате по този въпрос със съответните специалисти.

Качеството на заварката влияе директно върху надеждността на целия елемент, което е особено важно за части, които изпитват увеличени или натоварвания. Следователно, за контрол на качеството след основната работа се извършва проверка, за да се идентифицират дефекти. Има много диагностични методи, които са разделени на

- унищожавайки

- безразрушителен.

Първият предполага механичен или друг ефект върху заварката, за да се идентифицират неговите грешки. В същото време част или цялата заварена част губи своите структурни свойства.

Поради тази причина методите за безразрушителен контрол се считат за по-популярни и подходящи. заварки, което ще разгледаме по-нататък.

В момента се разграничават следните недеструктивни методи:

- външен изпит;

- радиационен метод;

- магнитни изследвания;

- ултразвуков метод;

- капилярен метод;

- контрол на пропускливостта.

Визуална проверка

Всеки качествен контрол на заварени съединения започва с обикновена външна проверка. Това е достатъчно, за да се идентифицират както външните, така и вътрешните празнини, плюс не е необходимо използването на оборудване за безразрушителен контрол. Например, различна височина на шева може да означава непълно проникване в различни области. Преди инспекция шевовете се почистват от технологично напреднало замърсяване, а именно шлака, мащаб и метални пръски.

Визуална проверка на заварката

За да се направят незначителните дефекти по-видими, повърхността се третира с алкохолен разтвор и след това с 10% разтвор на азотна киселина. След тази процедура повърхността ще стане скучна и ще покаже пори и пукнатини.

Основното нещо е да не забравяте да почиствате киселината с алкохол след отстраняване на проблеми с шев.

Инспекцията е основният начин за идентифициране на геометрични отклонения, като например - пори, пукнатини, потоци, подкоси. Този продукт може да бъде тестван по-качествено с помощта на допълнителни устройства.

За да направите това, най-добре е да използвате лупа, както и по-добро осветление, за предпочитане с мобилен източник на светлина. Увеличителното стъкло ви позволява да откривате пукнатини и пори, скрити за окото, както и да проследявате пътя им. За да контролирате ширината на ролките, можете да използвате измервателни устройства, като например линийка или дебеломер.

Инструменти за визуално измерване

Радиационна дефектоскопия

Методът на радиографски контрол на заварени съединения съществува в два варианта:

- рентгенови лъчи;

- гама лъчение.

Най-простият начин за идентифициране на грешките на заварката е да се освети продукта с рентгенови лъчи. Те имат способността да проникват в метални предмети, докато действат върху филма. Така полученото изображение е директна карта на повечето от дефектите. Използвайки проникващи лъчи, те разкриват включвания на шлака, газови пори, отклонения на ръбовете, прогаряне и други празнини.

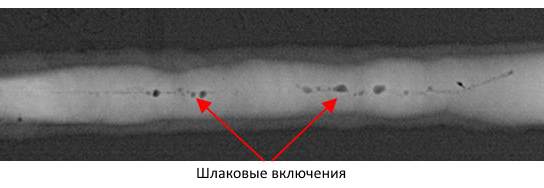

Включване на шлаката в рентгеновия лъч

Преди започване на работа, участъкът на проучването и подлежащата равнина трябва да бъдат правилно почистени. За да направите това, отстранете шлаката, спрея, мащаба и други недостатъци. Също така, преди транслуценция, задължително се извършва проверка и трябва да се премахне, ако се открият области с ниско качество.

Забранено е да се започне сканиране чрез наличие на външни дефекти, тъй като процедурата е предназначена за диагностика и откриване на скрити дефекти.

При откриване на грешки, решението за допускане или промяна на конкретна част се намира в нормативната документация. Това са установените правила и инструкции, които позволяват определянето на грешки в установените норми за този продукт.

За процедурата рентгеновата тръба е разположена така, че лъчът да пада върху шева под прав ъгъл. От другата страна на продукта е касета с рентгенов филм. Тъй като съществуващите дефекти имат по-малко влияние върху пропускливостта на рентгеновите лъчи, те ще бъдат видими като по-тъмни области на филма. Радиографското изследване продължава в зависимост от качеството, дебелината и фокуса на филма. След като филмът се появи и можете да видите резултата от заваряването.

Когато радиографският контрол не разкрива:

- всички прекъсвания и включвания с размер в рентгеновия лъч, по-малък от два пъти контролната чувствителност;

- непровара и пукнатини, чиято равнина на разкриване не съвпада с посоката на предаване;

- всякакви прекъсвания и включвания, ако техните изображения в картините съвпадат с изображения на външни части, остри ъгли или резки капки в пукнатините на полупрозрачния метал.

Гама - лъчението на принципа на действие е практически същото като рентгеновото лъчение. Това са радиоактивни лъчи, способни да проникват в метала и да реагират на неговата нередност. По този начин, аз инспектира от 10 до 25% от всички шевове, ако дизайнът е отговорен, а след това всички шевове.

Като източник на радиация, използвайки различни химични елементи, подходящи за определени метали:

- Кобалт - 60 (стомана, чугун, мед, бронз и месинг с дебелина до 25 см), благодарение на твърдото проникване, елементът е подходящ за повечето стомани и големи дебелини;

- Цезий - 137 (стомана до 10 см);

- Iridium-192 (стомана до 5 см, алуминий до 10 см);

- Тулий-170 (стомана и алуминий до 20 см).

С намаляване на пропускливостта, видът на сплавите и тяхната дебелина намаляват, но в същото време остава средното качество на изображението и дава възможност да се определят основните дефекти.

Преносим рентгенов апарат MART-250

За разлика от рентгеновите лъчи, гама лъчите имат няколко предимства:

- изотопите остават действащи дълго време;

- по-светло оборудване;

- възможността за отстраняване на сложни възли;

- повишена пропускливост на лъчите;

Важно е! И двата вида радиация са изключително опасни за хората. Ето защо допускането до работа може да бъде само за специално обучени служители, облечени в пълен набор от предпазни средства. Също така трябва да се защитят местоположението и работата на проникващото оборудване, за тази цел се използват оловни плочи, екрани и други средства.

Откриване на магнитни дефекти

Такъв контрол на заварени съединения се основава на свойствата на магнитните линии да реагират на промени в дебелината на метала. Чрез фиксиране на такива отклонения със специални устройства е възможно да се открият грешки в дебелината и в горната част на сплавите с висока точност.

В момента има три варианта на метода:

- магнитни прахове;

- магнитна индукция;

- магнитна графика

Прахът е, че на повърхността се нанася сух прах или емулсия, надхвърляща фугата, след което сплавта се намазва и се определят неточности. Ако се използва „сух метод“, тогава железният оксид или оксидите действат като прах. Продуктът е намагнитизиран от електромагнит, соленоид или чрез прилагане на ток към продукта. След като леко почуквате с чук, дайте праха

възможност да заемете позицията си. Излишъкът се отстранява с поток от въздух и след това недостатъците са фиксирани. Последната стъпка е размагнитване.

При мокрия метод магнитният прах се смесва с керосин или специално масло. Получената суспензия се нанася върху шева, а неговата подвижност, дисперсия или натрупване на прах - директни идентификатори на грешки.

Магнитен дефектоскоп

При индукционния метод всички данни се записват от индукционната бобина. Специални устройства - дефектоскопи, записват магнитната дисперсия в метали с дебелина до 25 мм.

Графиката е да фиксира магнитния поток върху специална лента. Тя е прикрепена по протежение на шева и след това отклоненията се определят на екрана на електроннолъчевата тръба.

Магнитните методи са подходящи изключително за феромагнитни сплави, други метали не могат да бъдат изследвани по този начин.

Метод за ултразвуков контрол

Наред с предишния метод, ултразвуковата дефектоскопия позволява да се фиксират отклоненията, получени от отражението на вълните от границите на медиите с различни свойства.

Източникът на ултразвук изпраща сигнал, който се отразява при достигане на края на сплавта. Ако сигналът срещне дефект по пътя си, това се отразява на вълната, която от своя страна се фиксира от устройството. Различните дефекти имат свои собствени отражения, следователно е лесно да се определи естеството на дефекта.

Ултразвуков дефектоскоп

От вече описаните методи това се счита за най-удобното за използване. Това се дължи на способността да се идентифицира дефекта както на повърхността, така и в дълбочината на метала. Също така, методът няма такива строги ограничения като магнитните. Има редица метали с големи зърна, като например чугун, които не са податливи на ултразвук, но за всички други сплави лесно можете да контролирате качеството на заваряването.

Има и друг недостатък - сложността на декодирането на данните. Уви, дефектоскопите осигуряват на потребителя много специфични данни, които трябва да бъдат декриптирани. Без предварителна подготовка е практически невъзможно да се направи това, затова е необходим обучен специалист.

Капилярна инспекция

Този метод се основава на свойствата на течности с ниско повърхностно напрежение. Такива течности не се отклоняват в големи капки на едно място и са склонни да се оттичат, но в същото време могат да запълнят най-малките жлебове и дупки. По подобен начин се определят повърхностни дефекти и в редки случаи чрез канали.

Капилярна инспекция

Към шва се прилага специален разтвор, който моментално запълва всички канали, пори и други малки дефекти. След това инспектирането на шева може да открие големи недостатъци. За повече удобство, течният оцветител, добавете флуоресцентни и други оцветяващи добавки.

Контрол на качеството на заваряване

Методът е логично продължение на капиляра. Основната идея е, че използването на флуиди с дълбоки проникващи свойства е възможно да се определи чрез канавките на шева.

За да направите това, вземете прост керосин, сложете от едната страна на шва, а от друга фиксирайте влажните петна, сигнализирайки през каналите. Сред недостатъците си струва да се отбележи необходимостта от цялостно почистване на повърхността и поддържане на точност на всички етапи, за да се избегне случайно замърсяване на противоположната страна на заварката.

заключение

Заваряването и контролът на качеството на заварените съединения на метални конструкции са неразделна част от един процес. Няма значение дали работата се извършва у дома или на работното място, продуктът не може да продължи да съществува без подходящо изпитване за якост. Описаните по-горе методи ще позволят да се провери качеството на заварените съединения без да се разруши шевът.

Федерална агенция за образование

Клон на Държавната образователна институция за висше професионално образование

"Московски енергиен институт (Технически университет)" в Смоленск

Катедра "Хранително инженерство"

Резюме на теорията на строителните материали

по темата

Контрол на качеството на заварките

Група: PI-06

Лектор: Даниленко Е.А.

Студент: А. Поточкина

Смоленск

съхранение

Според ГОСТ 15467-79 качеството на продукта е съвкупност от свойства на продукта, които определят неговата пригодност за задоволяване на определени нужди в съответствие с нейната цел. Качеството на заварените изделия зависи от съответствието на материала с техническите условия, състоянието на оборудването и оборудването, коректността и степента на развитие на документацията на процеса, съответствието с технологичната дисциплина и квалификацията на работниците. Да се осигурят високи технически и експлоатационни свойства на продуктите е възможно само при условие за точно изпълнение на технологичните процеси и тяхната стабилност. Особена роля тук играят различни методи за обективен контрол както на производствените процеси, така и на крайните продукти. С правилната организация на процеса контролът трябва да бъде неразделна част от него. Откриването на дефекти служи като сигнал не само за отхвърлянето на продуктите, но и за оперативната настройка на технологиите.

В процеса на образуване на заварена връзка в заваръчния метал в зоната, засегната от топлина, могат да възникнат дефекти, т.е. отклонения от установените стандарти и изисквания, водещи до намаляване на якостта, експлоатационна надеждност, точност и влошаване на външния вид на продукта.

Дефектите на заваръчните шевове са резултат от неправилен избор или прекъсване на процеса, използване на нискокачествени заваръчни материали и ниска квалификация на заварчика. Дефектите на заварените съединения се класифицират по причини на възникване и тяхното местоположение.

Разграничават се следните видове дефекти в заварените съединения: приток; подбиват; липса на проникване; външни пукнатини и пори; вътрешни пукнатини и пори; вътрешна липса на проникване; включвания на шлака.

1. Дефекти на заварени съединения и техните причини

Дефектите на заварените съединения се отличават с причините за възникване и тяхното местоположение. В зависимост от причините за тяхното възникване, те могат да бъдат разделени на две групи. Първата група включва дефекти, свързани с металургични и топлинни явления, възникващи по време на образуването, образуването и кристализацията на заваръчния басейн и охлаждането на завареното съединение: горещи и студени пукнатини в заваръчния метал и термично засегнатата зона, пори, шлакови включвания, неблагоприятни промени в свойствата на заваръчния метал и зони, засегнати от топлина. Втората група дефекти, които се наричат дефекти на заваряване, включват дефекти, чийто произход се дължи главно на повреда при заваряване, неправилна подготовка и монтаж на конструктивни елементи за заваряване, неизправност на оборудването, небрежност и ниска квалификация на заварчика и други смущения в процеса. Дефектите на тази група включват несъответствието на шевовете с изчислените размери, липса на проникване, подрязване, прогаряне, притоци, кратери, които не се доставят и т.н.

Дефектите по местоположение са разделени на външни и вътрешни. Външните включват: нарушаване на установените размери и форма на шева, непълно проникване, подбиване на зоната на ядрен синтез, повърхностно окисление, прогаряне, приток, повърхностни пори, незападнали кратери и пукнатини по повърхността на шева. Вътрешните дефекти включват следното: вътрешни пори, неметални включваниялипса на проникване и вътрешни пукнатини. Нарушаването на установените размери и форма на шева се изразява в непълното измерение на ширината и височината на шва, при прекомерно подсилване и рязко преминаване от основния метал към заваръчния шев. Тези дефекти при ръчно заваряване са резултат от неквалифицираните умения на заварчика, слабата подготовка на заваръчните ръбове, неправилния избор на заваръчен ток, лошото качество на монтаж за заваряване. Дефектите във формата на шева могат да бъдат резултат от колебанията на напрежението в мрежата.

Видовете дефекти са показани на фиг. 1. Дефектите във формата и размера на заваръчните шевове са непълни, неравномерна ширина и височина, буци, седла, талията и др.

Тези дефекти намаляват силата и нарушават външния вид на шва. Причините за тяхното появяване при механизираните методи на заваряване са колебанията на напрежението в мрежата, приплъзването на тел в захранващите ролки, неравномерната скорост на заваряване поради затъмненията в механизма за движение на заваръчната машина, неправилен електроден ъгъл, изтичане на течен метал в отворите, неравности по дължината на съединението, и п. Дефектите във формата и размера на шевовете индиректно показват възможността за образуване вътрешни дефекти в шева.

огъване образува се в резултат на потока на течен метал върху повърхността на студения основен метал, без да се слива с него. Те могат да бъдат локални - под формата на отделни замразени капки, а също така да имат значителна дължина по протежение на шева. Най-често саните се формират при хоризонтални заварки на вертикална равнина. Причините за образуването на увисване са голям заваръчен ток, дъга, която е твърде дълга, неправилен наклон на електрода и голям ъгъл на наклон на продукта при заваряване надолу. При извършване на пръстеновидни шевове саните се образуват с недостатъчно или прекомерно изместване на електрода от зенита. В местата на увисване често липсва проникване, пукнатини и др.

подрязан те са продълговати кухини (жлебове), оформени в основния метал по ръба на шева. Те са резултат от голям заваръчен ток и дълга дъга. Основната причина за подрязване при извършване на ъгловите шевове е изместването на електрода по посока на вертикалната стена. Това води до значително нагряване на метала на вертикалната стена и неговото оттичане, когато се разтопи на хоризонтална стена. Подковите водят до отслабване на напречното сечение на заварената връзка и концентрацията на напрежения в нея, което може да доведе до разрушаване.

прегаряне - Те са през отвори в шева, образувани в резултат на изтичане на част от метала на ваната. Причините за тяхното образуване могат да бъдат голямо разстояние между заварените ръбове, недостатъчно затъпяване на ръбовете, прекомерен заваръчен ток, недостатъчна скорост на заваряване. Най-често изгарянията се образуват по време на заваряване. тънък метал и извършване на първото преминаване на ламинирания шев. Изгарянията могат да се образуват и в резултат на недостатъчно затегната заварена облицовка или на помпена възглавница.

липса на проникване те наричат локално не-сливане на краищата на основния метал или не-сливане помежду си на отделни ролки по време на многослойно заваряване. Течовете намаляват напречното сечение на шева и причиняват концентрация на напрежения в фугата, което може драстично да намали конструктивната якост. Причините за липсата на проникване са лошото почистване на метала от мащаба, ръждата и мръсотията, малката хлабина при сглобяване, голямо затъмняване, нисък ъгъл на скосяване, недостатъчен заваръчен ток, висока скорост на заваряване, изместване на електрода от центъра на фугата. Утечките над допустимата стойност трябва да се отстранят и последващото заваряване.

пукнатини , както и липсата на проникване, са най-опасните дефекти в заваръчните шевове. Те могат да се появят както в самия шев, така и в зоната, засегната от топлина, и да бъдат разположени по протежение на шева. В размери пукнатини могат да бъдат макро- и микроскопични. Образуването на пукнатини се влияе от увеличеното съдържание на въглерод, както и от примеси на сяра и фосфор.

Шлакови включвания които са включвания на шлака в шева, се образуват в резултат на лошото почистване на ръбовете на частите и повърхността заваръчна тел от оксиди и замърсяване. Те се срещат при заваряване с дълга дъга, недостатъчен заваръчен ток и прекалено висока скорост на заваряване, а при многослойно заваряване - недостатъчно почистване на шлаките от предишни слоеве. Шлаковите включвания отслабват напречното сечение на шева и неговата сила.

неметални включвания се образуват при малка заварка заваръчен токпри използване на електроди с ниско качество, заваръчна тел, флюс, мръсни ръбове и лошо почистване на заварката от шлака при многослойно заваряване. Когато режимът на заваряване е избран неправилно, шлаките и оксидите нямат време да се издигнат до повърхността и да останат в заваръчния метал под формата на неметални включвания. Пукнатини, външни и вътрешни, са опасни и неприемливи дефекти в заваръчните шевове. Те се образуват поради напрежението, което се получава в метала от неговото неравномерно нагряване, охлаждане и свиване.

Високовъглеродните и легираните стомани се втвърдяват след заваряване при охлаждане, в резултат на което могат да се образуват пукнатини. Причината за пукнатини увеличава съдържанието на стомана вредни примеси (сяра и фосфор).

Газови пори се появи в заварки при недостатъчно отстраняване на газовете по време на кристализацията на заваръчния метал. Причините за порите са високото съдържание на въглерод в заваряването на стоманата, замърсяването на ръбовете, използването на мокри флюсове, защитни газове, висока скорост на заваряване, грешен избор на тел за пълнене. Порите могат да бъдат разположени в шева в отделни групи, под формата на вериги или единични кухини. Понякога те идват на повърхността на шева под формата на фуниевидни депресии, образувайки така наречените фистули. Порите също отслабват напречното сечение на шева и неговата сила, през порите водят до нарушаване на стегнатостта на ставите.

Повърхностни и вътрешни пора възникват в резултат на проникване на газове (водород, азот, въглероден диоксид и др.) в заваръчния метал, образуван по време на заваряване. Водородът се образува от компоненти на влага, масло и електрод. Азотът навлиза в заваръчния метал от атмосферния въздух с недостатъчно качествена защита на стопения заваръчен метал. Въглеродният оксид се образува по време на процеса на заваряване на стомана, когато въглеродът, съдържащ се в метала изгаря. Ако стоманата, която трябва да бъде заварена и електродите имат високо съдържание на въглерод, след това при липса на деоксиданти в заваръчната вана и с висока скорост на заваряване, въглеродният оксид няма време да се откроява и остава в заваръчния метал.

Така, порьозността е резултат от лоша подготовка на заварените ръбове (замърсяване, ръжда, омасляване), използване на електроди с мокро покритие, влажен поток, липса на деоксиданти, високи скорости на заваряване.

Микроструктура на зоната на шов и топлина до голяма степен определя свойствата на заварените съединения и характеризира тяхното качество.

Дефектите на микроструктурата включват: повишено съдържание на оксиди и различни неметални включвания, микропори и микротрещини, груби зърна, прегряване, изгаряне на метали и др. Прегряването се характеризира с прекомерно натрупване на зърното и грубо образуване на металната конструкция. Изгарянето е по-опасно - наличието на зърна с окислени граници в металната конструкция. Такъв метал има повишена чупливост и не се поддава на корекция. Причината за прегаряне е лошата защита на заваръчния басейн по време на заваряване, както и заваряване при изключително висок ампераж.

2. Методи за контрол на заварени съединения. Методи за безразрушителен контрол

Заварените конструкции се контролират на всички етапи на тяхното производство. Освен това систематично се проверяват устройствата и оборудването. При предварителния контрол се проверяват основните и спомагателните материали, установява се съответствието им с чертежните и техническите условия.

Най-важният момент е текущият контрол на заваръчните характеристики. Организацията на контрола на заваряването може да се извърши в две направления: контрол на самия процес на заваряване или получените продукти.

В зависимост от това дали целостта на заварената връзка е нарушена или не е под контрол, съществуват недеструктивни и разрушителни методи за контрол.

Недеструктивните методи за контрол на качеството на заварените съединения включват външен контрол, наблюдение за непропускливост (или херметичност) на конструкциите, наблюдение за откриване на дефекти, които излизат на повърхността, наблюдение за скрити и вътрешни дефекти.

В редица индустрии безразрушителните изпитвания на заварени съединения са изолирани в независим технологичен процес, тъй като в повечето случаи трудоемкостта на управлението е съпоставима с трудоемкостта на заваръчния процес. Цената на контрола при производството на редица структури надвишава цената на заваряването им, а цената на контролните операции може да достигне 25 - 35% от общите разходи на структурата. Това се дължи преди всичко на факта, че нивото на механизация и автоматизация на заваръчните работи е доста високо (~ 35-40%), докато делът на автоматизираните безразрушителни изпитвания е незначителен (1-2%).

Външна проверка и измерване на заваръчни шевове - най-прости и широко разпространени методи за контрол на качеството. Това са първите контролни операции за приемане на готовия заварен агрегат или продукт. Всички видове заваръчни шевове се подлагат на този тип контрол, независимо от това как те ще бъдат тествани в бъдеще.

Външното изследване на заваръчните шевове разкрива външни дефекти: липса на проникване, възли, подрязвания, външни пукнатини и пори, изместване на заварени ръбове на детайли и др. Визуалната проверка се извършва с невъоръжено око и с лупа с увеличение до 10 пъти.

Измерванията на заваръчните шевове позволяват да се прецени качеството на завареното съединение: недостатъчното напречно сечение на заварка намалява неговата якост и твърде голямо увеличава вътрешните напрежения и деформации. Размерите на напречното сечение на готовия шев се проверяват с неговите параметри в зависимост от вида на връзката. В челото шев проверка ширината, височината, размера на издутина от страна на корена на шева, в ъгъла - мярка на крака. Измерените параметри трябва да отговарят на спецификациите или на ГОСТ. Размерите на заваръчните шевове обикновено се контролират от измервателни уреди или специални шаблони.

Външното изследване и измерванията на заваръчните шевове не дават възможност за окончателно преценяване на качеството на заваряване. Те установяват само дефекти на външните заварки и им позволяват да идентифицират своите подозрителни зони, които могат да бъдат проверени по по-точен начин.

Контролирайте плътността на заваръчните шевове и съединенията. Заварите и съединенията на редица продукти и конструкции трябва да отговарят на изискванията за непропускливост (херметичност) за различни течности и газове. Като се има предвид това, в много заварени конструкции (контейнери, тръбопроводи, химическо оборудване и др.), Заваръчните шевове се подлагат на контрол за плътност. Този тип контрол се извършва след инсталацията или производството. Дефектите, открити при външно изследване, се елиминират преди изпитването. Уплътняването на заваръчните шевове се контролира чрез следните методи: капилярни (керосинови), химични (амонячни), балонни (въздушно или хидравлично налягане), вакуумни или газо-електрически детектори за течове.

Разработена и внедрена специална програма за изпълнение на заваряване съвременни средства и методи за безразрушителен контрол (акустична емисия, холография, томография и др.). Традиционният безразрушителен тест ще бъде доразвит. Такива методи включват радиационна, ултразвукова, магнитна и капилярна дефектоскопия, както и тестване на течове на продукти.

Керосинов контрол Тя се основава на физическото явление на капилярността, което се състои в способността на керосина да се издига по капилярните пасажи - през пори и пукнатини. По време на изпитването заваръчните шевове се покриват с воден разтвор на креда от страната, която е по-достъпна за проверка и откриване на дефекти. След изсъхване на боядисаната повърхност на задната страна, шева е обилно овлажнен с керосин. Разхлабените фуги се откриват чрез наличие на следи от проникнал керосин върху покритието с тебешир. Появата на отделните петна показва пори и фистули, ивици - през пукнатини и непълни заварки в шева. Поради високата проникваща способност на керосина се откриват дефекти с напречен размер от 0,1 mm или по-малко.

Контрол на амоняка въз основа на промяна на цвета на някои показатели (разтвор на фенолфталеин, нитрат на живачна киселина) под въздействието на алкали. Като контролиращ реагент се използва амонячен газ. При изпитване от едната страна на шева хартиената лента се овлажнява с 5% разтвор на индикатора, а от другата страна на шва се третира със смес от амоняк с въздух. Амонякът, проникващ през пропускливостта на заварката, оцветява индикатора в местата на възникване на дефекти.

Контролът на налягането на въздуха (сгъстен въздух или други газове) излага съдове под налягане и тръбопроводи, както и резервоари, цистерни и др. Това изпитване се провежда, за да се провери общата плътност на заварения продукт. Малките продукти се потапят изцяло във вода с вода, след което се подава сгъстен въздух под налягане, което е с 10-20% по-високо от работното. След прилагане на вътрешното налягане върху заваръчните шевове, големите структури се покриват с индикатор за пяна (обикновено сапунен разтвор). Наличието на течове в шевовете се оценява от появата на въздушни мехурчета. При изпитване със сгъстен въздух (газове) трябва да се спазват предпазните мерки.

Управление на хидравличното налягане Използва се за проверка на якостта и плътността на различни съдове, котли, пара, водопроводи и газопроводи и други заварени конструкцииработи под налягане. Преди изпитването завареният продукт е напълно запечатан с водоустойчиви тапи. Заварените шевове от външната повърхност се изсушават добре чрез продухване на въздуха. След това продуктът се пълни с вода под свръхналягане, 1,5 - 2 пъти от работната и се съхранява за определено време. Дефектните места се определят от проявата на течове, капки или намокряне на повърхността на шевовете.

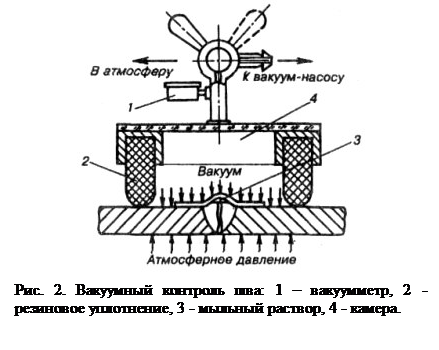

Вакуумно управление подложени на заварки, които не могат да бъдат тествани с керосин, въздух или вода и които могат да бъдат достъпни само от едната страна. Широко се използва при проверка на заваръчните шевове на дъното на резервоара, газовите държачи и други листови конструкции. Същността на метода се състои в създаването на вакуум от едната страна на контролираната секция на заварката и записване на проникването на въздух през утечките от същата страна на заварката. Контролът се осъществява с помощта на преносима вакуумна камера, която се монтира на най-достъпната страна на заварената връзка, предварително овлажнена със сапунен разтвор (фиг. 2).

В зависимост от формата на контролирания продукт и вида на връзката могат да се използват плоски, ъглови и сферични вакуумни камери. За да създадат вакуум, те използват специални вакуумни помпи.

Флуоресцентно управление и контрол на боята нарича се капилярна дефектоскопия, се извършва с помощта на специални течности, които се прилагат към контролираната повърхност на продукта. Тези течности с висока способност за намокряне проникват в най-малките повърхностни дефекти - пукнатини, пори, липса на проникване. Флуоресцентният контрол се основава на свойствата на някои вещества да светят под действието на ултравиолетовото лъчение. Преди да се контролира повърхността на шва и зоната, засегната от топлината, те се почистват от шлака и примеси, върху тях се нанася слой от проникваща течност, който след това се отстранява и продуктът се суши. За откриване на дефекти повърхността се облъчва с ултравиолетово лъчение - на места с дефекти се откриват следи от течност чрез луминесценция.

Контрол на боята се състои в това, че на почистената повърхност на заварената връзка се прилага омокряща течност, която под действието на капилярни сили прониква в кухината на дефектите. След отстраняването на повърхността на шва се нанася бяла боя. Изпъкналите следи от течност показват местоположението на дефектите.

Контрол чрез газо-електрически детектори за течове и се използват за изпитване на критични заварени конструкции, тъй като такива течове са доста сложни и скъпи. Те използват хелий като индикатор за газ. Притежавайки висока проникваща способност, тя е способна да премине през най-малките прекъсвания в метала и се записва от детектор за течове. В процеса на контрол, заварката се продухва или вътрешният обем на продукта се запълва със смес от газ-индикатор с въздух. Газът, проникващ през течове, се улавя от сондата и се анализира в детектор за течове.

За откриване на скрити вътрешни дефекти, като се използват следните методи за контрол.

Магнитни методи за контрол въз основа на откриването на магнитно разсейващи полета, образувани в местата на дефектите по време на намагнитването на контролираните продукти. Продуктът се намагнетизира чрез затваряне на сърцевината на електромагнита или поставянето му в соленоида. Изискваният магнитен поток може също да бъде създаден чрез преминаване на ток през завъртанията (3 до 6 оборота) на навитата заваръчна тел върху изпитваната проба. В зависимост от метода за откриване на разсейващите потоци се разграничават следните методи за магнитно управление: метод на магнитно прахово, индукционно и магнитографско. В метода на магнитния прах, върху повърхността на намагниченото съединение се прилагат магнитен прах (скала, железни стружки) в суха форма (сух метод) или суспензия на магнитен прах в течност (керосин, сапунен разтвор, метод вода - влажен). Над мястото на дефекта ще се натрупват прахови клъстери под формата на правилно ориентиран магнитен спектър. За да се улесни подвижността на прахообразния продукт, леко се потупва. С помощта на магнитния прах те разкриват пукнатини, които са невидими за невъоръжено око, вътрешни пукнатини на дълбочина не повече от 15 mm, разделяне на метали, както и големи пори, черупки и включвания на шлака на дълбочина не повече от 3-5 mm. При индукционния метод магнитният поток в продукта се индуцира от електромагнит с променлив ток. Дефекти се откриват от търсачка, в която намотка, под въздействието на отклоняващо се поле, се предизвиква ЕМП, което предизвиква оптичен или звуков сигнал върху индикатора. С магнитографския метод (фиг. 3), разпръснатото поле е фиксирано върху еластична магнитна лента, плътно притисната към повърхността на фугата. Записът се възпроизвежда на магнитния дефектоскоп. В резултат на сравнението на контролираното съединение със стандарта се прави заключение за качеството на съединението.

Методите за радиационен контрол са надеждни и широко разпространени методи за контрол, основани на способността на рентгеновите и гама-лъчения да проникнат в метала. Откриването на дефекти в радиационните методи се основава на различна абсорбция на рентгенови или гама-лъчения от метални секции с и без дефекти. Заварените връзки блестят със специални устройства. От едната страна на шва е разположен източник на лъчение на известно разстояние от него, от другата страна, касета с чувствителен фотографски филм е плътно притисната (фиг. 4). Когато сканиращите лъчи преминават през заварката и облъчват филма. На места, където има пори, шлакови включвания, непълно проникване, големи пукнатини, тъмни петна се образуват върху филма. Видът и размерът на дефектите се определя чрез сравняване на филма с референтните изображения. Рентгенови източници са специални устройства (RUP-150-1, RUP-120-5-1 и др.).

Рентгеновото всмукване е препоръчително да се идентифицират дефекти в части с дебелина до 60 mm. Наред с рентгенографията (излагане на филм) се използва и флуороскопия, т.е. получаване на сигнал за дефекти в металното сканиране на екрана с флуоресцентно покритие. Съществуващите дефекти в този случай се разглеждат на екрана. Този метод може да бъде комбиниран с телевизионни устройства и контрол за провеждане на разстояние.

Когато заварените съединения се рентгенови с гама-лъчение, източникът на радиация са радиоактивни изотопи: кобалт-60, тулиум-170, иридий-192 и др. Ампулата с радиоактивен изотоп се поставя в оловен контейнер. Технологията за извършване на транслуценция е подобна на рентгеновата полупрозрачност. Гама лъчението се различава от рентгеновите лъчи с по-голяма твърдост и по-къса дължина на вълната, така че може да проникне в метала до по-голяма дълбочина. Тя ви позволява да виждате през метала с дебелина от 300 мм. Недостатъците на гама-лъчевата рентгенова дифракция в сравнение с рентгеновото лъчение са по-ниска чувствителност при излъчване на тънък метал (по-малко от 50 mm), невъзможност да се контролира интензивността на радиацията и по-голям риск от гама-лъчение при небрежно боравене с гама устройства.

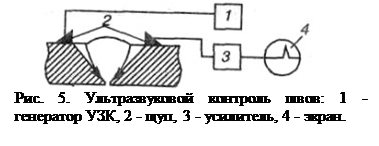

Ултразвуков контрол въз основа на способността ултразвукови вълни проникват в метала до по-голяма дълбочина и се отразяват от дефектните зони в него. В процеса на наблюдение, в контролиран шев се вмъква лъч от ултразвукови вибрации от вибрираща пластина-сонда (piezocrystal). Когато се сблъска с дефектна зона, ултразвуковата вълна се отразява от нея и се взима от друга сонда, която превръща ултразвуковите вибрации в електрически сигнал (фиг. 5).

След тяхното усилване, тези трептения се подават на екрана на електроннолъчевата тръба на дефектоскопа, което показва наличието на дефекти. Същността на импулсите се преценява по дължината на дефектите и дълбочината на тяхното възникване. Ултразвуковият тест може да се извърши с еднопосочен достъп до заварката без да се премахне усилването и предварителната обработка на повърхността на заварката.

Ултразвуковите тестове имат следните предимства: висока чувствителност (1–2%), която позволява откриване, измерване и локализиране на дефекти с площ от 1–2 mm2; висока проникваща способност на ултразвуковите вълни, която позволява да се контролират части с голяма дебелина; възможността за контрол на заварени съединения с едностранно въздействие; висока производителност и липса на обемисти съоръжения. Съществен недостатък на ултразвуковото изпитване е трудността при установяване на типа дефект. Този метод се използва като основен вид контрол и като предварителна, последван от рентгеново или гама лъчение на заварени съединения.

3. Методи за контрол с разрушаване на заварени съединения

Тези методи за контрол на качеството на заварените съединения включват механични изпитвания, металографски изследвания, специални тестове за получаване на характеристики на заварени съединения. Тези изпитвания се извършват върху заварени проби, изрязани от продукта или от специално заварени контролни връзки - технологични проби, изработени в съответствие с изискванията и технологията за заваряване на продукта в условията, съответстващи на заваряването на продукта.

Целта на изпитването е: да се оцени якостта и надеждността на заварените съединения и конструкции; оценка на качеството на основния и пълнежния метал; оценка на правилността на избраната технология квалификация на заварчиците.

Свойствата на завареното съединение се сравняват със свойствата на основния метал. Резултатите се считат за незадоволителни, ако не отговарят на определеното ниво.

Механичните изпитвания се извършват по ГОСТ 6996-66, който включва следните видове изпитвания за заварени съединения и заваръчни метали: изпитване на заварени съединения като цяло и метал от различни части от него (заваръчен метал, топлинно въздействаща зона, неблагороден метал) устойчивост на стареене, измерване на твърдост.

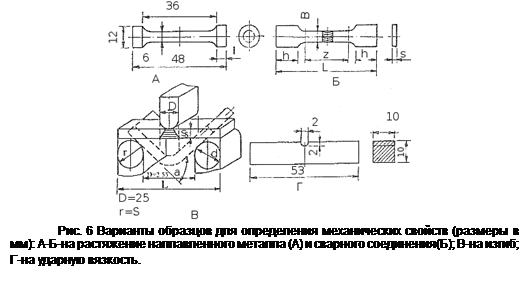

Контролните проби за механични тестове изпълняват специфични размери и форми.

Статичните тестове за опън определят якостта на заварените съединения. Тестовете за статично огъване определят пластичността на съединението по величината на ъгъла на огъване преди образуването на първата пукнатина в опънатата зона. Изпитванията на статично огъване се извършват върху проби с надлъжни и напречни шевове с отстранен армировъчен шев и изравнен с основния метал. Изпитванията на огъване при удар, както и разкъсване, определят якостта на заварената връзка. Съгласно резултатите от определянето на твърдостта се оценяват структурните промени и степента на метално втвърдяване при охлаждане след заваряване.

Основната задача на металографските изследвания е да се установи структурата на метала и качеството на заварената връзка, да се установи наличието и естеството на дефектите. Металографските изследвания включват макро- и микроструктурни методи за анализ на метали.

С макроструктурния метод изследва макросекциите и фрактурите на метала с невъоръжено око или с лупа. Макроизследванията позволяват да се определи естеството и местоположението на видимите дефекти в различни зони на заварени съединения.

С микроструктурен анализ Структурата на метала се изследва с увеличение от 50-2000 пъти с помощта на оптични микроскопи. Микроскопското изследване позволява да се определи качеството на метала, включително откриване на изгарянето на метала, наличието на оксиди, замърсяването на заваръчния метал с неметални включвания, размера на металните зърна, промяната в състава му, микроскопските пукнатини, порите и някои други структурни дефекти. Методът за производство на тънки секции за металографски изследвания се състои в рязане на проби от заварени съединения, шлайфане, полиране и ецване на металната повърхност със специални оцветители. Металографските изследвания се допълват от измерване на твърдостта и, ако е необходимо, химичен анализ на метала на заварените съединения. Извършват се специални изпитвания с цел получаване на характеристики на заварени съединения, като се вземат предвид условията на работа на заварените конструкции: определяне на корозионна устойчивост на конструкции, работещи в различни корозионни среди; якост на умора при циклично натоварване; условия на пълзене повишени температури и други

Прилагат се и методи за контрол с унищожаването на продукта. По време на такива изпитвания се установява способността на конструкциите да издържат на определени проектни натоварвания и се определят разрушителни натоварвания, т.е. действителна граница на безопасност. При изпитване на продукти с унищожаване схемата им на натоварване трябва да съответства на условията на работа на продукта по време на експлоатация. Броят на продуктите, подложени на изпитвания с унищожаване, се определя от техническите условия и зависи от степента на тяхната отговорност, от организацията на производството и технологичното развитие на конструкцията.

Методите за деструктивен контрол включват методи за изпитване на контролни проби, за да се получат необходимите характеристики на заварена връзка.

Тези методи могат да се използват както върху контролни проби, така и върху сегменти, отрязани от самата фуга. В резултат на деструктивни методи за контрол те проверяват коректността на избраните материали, избрани режими и технологии, оценяват квалификацията на заварчика.

Механичните тестове са един от основните методи за разрушаване. Според техните данни е възможно да се прецени съответствието на основния материал и заварената връзка с техническите условия и други стандарти, установени в индустрията.

Механичните тестове включват:

- изпитване на завареното съединение като цяло в различните му участъци (метал на заварка, неблагороден метал, термично засегната зона) за статично (краткотрайно) напрежение;

- статично огъване;

- огъване на удара (на назъбени проби);

- устойчивост на механично стареене;

- измерване на твърдостта на метала в различните части на завареното съединение.

Контролните проби за механично изпитване са направени от един и същ метал, по същия метод и от същия заварчик като основния продукт.

В изключителни случаи контролните проби се изрязват директно от изпитваната проба. Вариантите на пробите за определяне на механичните свойства на завареното съединение са показани на фиг. 6.

Статично разтягане изпитване на якостта на заварените съединения, граница на провлачане, относително удължение и относително стесняване. Статично огъване се извършва, за да се определи пластичността на съединението по величината на ъгъла на огъване преди образуването на първата пукнатина в опънатата зона. Изпитванията на статично огъване се извършват върху проби с надлъжни и напречни шевове с отстранен армировъчен шев и изравнен с основния метал.

Огъване при удар - изпитване за определяне на якостта на завареното съединение. Резултатите от определянето на твърдостта могат да се оценят по характеристиките на якост, структурни промени в метала и стабилността на заваръчните шевове срещу крехкото разрушаване. В зависимост от спецификациите, продуктът може да бъде подложен на удар.

заключение

Трябва да се отбележи, че сред посочените методи за инспекция няма никой, който да гарантира откриването на всички дефекти в заваряването. Всеки един от тези методи има своите предимства и недостатъци. Например, при използване на методи за радиационен контрол, те надеждно откриват дефекти на обема с малък размер (0,1 mm и повече) и много по-лошо - нефузия, пукнатини и напрегнати непровара (~ 35-40%). Напротив, ултразвуковият метод е по-чувствителен към плоските дефекти и е неефективен при наблюдение на структури с дефекти под формата на пори с размер 1 mm или по-малко. За откриване на повърхностни дефекти се използват капилярни или магнитни контролни методи.

Практиката показва, че правилната организация на процесите на контрол, както и умелото прилагане на един или друг метод или комбинация от методи за контрол, позволяват да се оцени качеството на заварените съединения с висока надеждност.

За да се отстранят дефектите в заваръчните шевове, използвайте следните техники:

Непълността на шевовете се елиминира чрез заваряване на допълнителен метален слой. В този случай повърхността, която се нанася, трябва да се почисти внимателно до метален блясък с абразивен инструмент или метална четка. Прекомерната армировка на шва се елиминира с абразивен инструмент или пневматично длето. Теч, кратери, порьозност и неметални включвания се отстраняват чрез рязане на пневматично длето или изчистване на цялата дефектна зона с абразивен инструмент, последвано от заваряване. Често се използва за топене на дефектната зона с кислород на повърхността на ножа или рязане с въздушна дъга, Подковите варят тънки ролкови шевове. Възелите се отстраняват чрез механична обработка с абразивен инструмент или с пневматично длето. Външните пукнатини се отстраняват чрез рязане и последващо заваряване. За да се предотврати разпространението на пукнатини в краищата на пробиваните отвори. Рязането на пукнатини прави длето или нож. Рязането на ръбовете се почиства от шлака, метални пръски, шлака и варене. Шевовете с вътрешни пукнатини се изрязват и отново се заваряват. При наличието на мрежа от пукнатини, дефектната зона се изрязва и вместо заваряване се прилага пластир.

Списък на използваните източници

1. Дефекти и качествен контрол на заварени съединения http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Контрол на качеството на заваряване http://www.elfplast.ru/welding/quality/

3. Контрол на качеството на заваръчните работи Http://www.biysk.ru/~zimin/00100/00085.html

4. Деструктивни методи за контрол на заварени връзки http://www.techno-sv.ru/kontrol-svarki2.html