Ултразвуково заваряване на пластмасови видове заваръчни съединения. Технология за ултразвуково заваряване. Как да заваряваме полимерите заедно

Ултразвуковите вибрации сега се използват широко в различни индустрии и при изучаването на физични явления. Сегашният етап на развитие на ултразвуковата технология се характеризира като подобрение на досега разработените методи и разширяване на броя на новите приложения на ултразвуковите тестове.

Индустриалната употреба на UZK се развива в две направления:

Критериите за приемане на заваряване могат да бъдат получени от няколко източника. Заваръчната плоча обикновено осигурява размерите на заваръчните шевове и евентуално друга информация за размерите, като дължина и местоположение на заваръчните шевове. Тези изисквания за размер обикновено се определят чрез проектни изчисления или се вземат от одобрени конструкции, за които е известно, че отговарят на изискванията за работа на завареното съединение.

Приемливи и неприемливи нива на проблеми с непрекъснатостта заварен шев когато се тества, обикновено се получава от стандарти и кодове за заваряване. Стандарти и кодове за заваряване, разработени за много видове заваряване. Важно е да изберете стандарт за заваряване, който е предназначен за използване в конкретно приложение или в индустрията, в която участвате.

използване на нискоинтензивни вълни (ниско енергийни колебания) (0.8 f12.0 MHz) ð за откриване на дефекти, измерване, аларма, автоматизация на производството и др.

използването на високоенергийни вибрации (вълни с висок интензитет) за активно влияние върху вещества и различни технологични процеси ð почистване на части, заваряване на метали и пластмаси, механична обработка и др.

Инспекцията за заваряване обикновено изисква много знания от инспектора по заваряване: познания за заваръчни повърхности, заваръчни символи, дизайн на заварките, заваръчни процедури, изисквания за стандарти и кодове и методи за изпитване, както и есета. Поради тази причина много стандарти и кодове за заваряване изискват специалист по заваряване да бъде официално квалифициран или да притежава необходимите знания и опит за извършване на инспекционни услуги. Има номер курсове за обучение заваряване и няколко международни програми за сертифициране на заваряване.

Това е сертифицирана програма за заваряване. Сертифициране като инспектор по заваряване: като правило, това изисква демонстриране на познанията на лицето за проверка на заваряването по време на изпитването. За да се оцени в пълна степен мащаба на проверката на заварката, е необходимо да се проучат специфичните области на инспекционните методи и приложения за проверка на заваряването. Бяха избрани следните теми, за да се даде описание на проверката на заваръчните шевове.

Ултразвук с ниска интензивност и висока честота (MHz) е бил използван в техниката повече от 60 години.

Ултразвукови вибрации с висок интензитет (повече от няколко W / cm 2) и е= 18¸44 kHz се използва за активно влияние върху вещества и технологични процеси за около 40 години.

При заваръчната техника се използва ултразвук в следните направления:

Проверка и изпитване за квалификация на процедурата на заваряване: видовете инспекции, използвани за тези изисквания, и как те могат да бъдат важна част от цялата система за качество на заваряване. Визуална проверка: обикновено това е най-лесният, най-евтиният метод и може би, ако се извърши правилно, е по-икономичен за проверка на заваръчния шев за много приложения.

Откриване на повърхностни пукнатини: методи като проверка на проникващото мастило и мониторинг с магнитни частици. Ултразвуковото заваряване и рентгенови лъчи са методи, които се наричат безразрушителни тестове и обикновено се използват за изследване на вътрешната структура на заварката, за да се установи нейната цялост, без да се разрушава завареният компонент.

Да се подобрят механичните свойства на завареното съединение при излагане на заваръчната вана при кристализация. Подобряването на механичните свойства на завареното съединение става благодарение на смилането на структурата на заваръчния метал и отстраняването на газове.

По качество източник на енергия За да се получат точки и шевове (особено в микроелектрониката), ултразвуковите вибрации активно разрушават естествените и изкуствените филми, което прави възможно заваряването на метали с окислена повърхност, покрита със слой от лак и др.

Тест за деструктивно заваряване: Методи, използвани за установяване на целостта или работата на заваръчния шев, обикновено чрез рязане или унищожаване на заваръчен компонент за оценка на различни механични или физически характеристики. Един от основните компоненти на една успешна система за качество на заваряване е изграждането, внедряването и контрола на заваръчна програма с твърда заварка. Само след задълбочена оценка на изискванията за качество на заваръчните и критериите за приемливост може да се използва пълна програма от методи за изпитване и контрол и да се създаде квалифициран или опитен специалист по заваряване за тази програма.

Ултразвукът намалява или премахва собствените си напрежения и деформации, които възникват по време на заваряване. Те могат да стабилизират структурните компоненти на заваръчния метал, като елиминират възможността за спонтанна деформация заварена конструкция с течение на времето.

За оценка на качеството заварени съединения (ултразвукова дефектоскопия) на различни метали и сплави.

Заваряването на метални материали е един от най-важните процеси в областта на индустриалните технологии. Знаем, че качеството на продукта е пряко свързано с качеството на точките на заваряване, така че е необходимо да се оцени състоянието на заваръчните места. Настоящият процес на проверка се състои от унищожаване на заварени съединения, но предвид високите свързани разходи и ограничения, които се налагат, е необходимо да се разработят и приложат различни методи за безразрушителен контрол, така че качеството на продукта да може да бъде определено без влошаване.

Метод за контрол на точката ултразвуково заваряване Тя се основава на използването на ултразвукови вълни, които по време на нормалното разпространение се разпространяват през материала поради високочестотната сонда, която може да избегне проблеми с мъртвата зона. Времето, което импулсът трябва да премине през пробата и неговите отражения в дънната стена, както и възможните разкъсвания или дефекти, се представя във времевата база под формата на вертикални отклонения, чиято височина е пропорционална на акустичното налягане на съответното ехо. По този начин се получава сигнал, който се характеризира с броя на ехото, затихването, разделянето, амплитудата и положението на същото.

Ултразвукът приготвя повечето термопластични полимери (например полистирол).

Първите експерименти по ултразвуково заваряване (UZS) на метали бяха предприети в Германия през 1936-37 г. и работата по създаването на оборудване и технология на UZS започна в Съединените щати в началото на 50-те години.

В СССР първите работи по УЗС на металите се появяват през 1958 година.

Системата е разработена на базата на изучаване на различни точки, което ви позволява да зададете някои референтни параметри, така че да можете да анализирате формата на вълната, и следователно качеството на точката или, ако е приложимо, вида на дефекта могат да бъдат автоматично оценявани.

Прилагането в същите точки на деструктивното и безразрушително тестване ни позволява да проверим надеждността на последните. Успехът на резултатите показва, че разрушителните тестове могат да бъдат заменени с ултразвуково изследване. Контрол на качеството в автомобилната индустрия.

ВНИИСО Ленинград, Московският държавен технически университет на име Бауман Москва, НИИТОП Н. Новгород и други са ангажирани в изследователска и развойна дейност в областта на УЗС.

Процесът на ултразвуково заваряване на метали

При ултразвуково заваряване се получава постоянна връзка на метали, когато съвместно влияят върху детайлите на високочестотните механични колебания и относително малките сили на натиск, приложени нормално към повърхността на контакта им ( е= 10¸100 kHz, амплитуда на трептене х = 1¸100 μm).

В автомобилната индустрия свързването на метални материали със заваръчни точки е един от най-важните процеси. Известно е, че качеството на крайния продукт е пряко свързано с качеството на заваръчните шевове, затова е абсолютно необходимо да се проучи състоянието на заваръчните шевове. От тази необходимост от оценяване, прилагането на принципите на механиката на фрактурата дойде да се определи състоянието на парчетата в съответствие с тяхната съпротива за унищожаване. Тези методи за изпитване са били използвани от няколко години, но с течение на времето стана ясно, че значението на контролните тестове контрастира с използваните методи, както и че те са свързани с високи разходи и голямо количество ограничения.

За получаване на високочестотни механични трептения магнитострикционен ефект, Тя се състои в преоразмеряване на някои сплави под въздействието на променливо магнитно поле.

Ултразвуковите преобразуватели обикновено използват чисти никелови или желязо-кобалтови сплави. Преоразмеряването на магнитострикционните материали е много малко: за никел магнитострикционното удължение е 40 × 10 -6. Следователно, за да се увеличи амплитудата и концентрацията на енергия, вибрации, както и да се предадат механични вибрации към мястото на заваряване, използвайте вълноводикоито като правило имат стесняващата се форма. Коефициентът на сила на вълноводите обикновено е 5, амплитудата в края на вълновода при на празен ход трябва да бъде 20-30 микрона. Опитът от ултразвукова микрозаварка показа, че амплитудата на осцилациите x = 1–3 μm вече осигурява формирането на надеждна връзка.

Въз основа на тази ситуация, този проект има за цел да проучи и разработи система за инспекция, основана на използването на други методи за изпитване, които ще позволят изследването на дефекти, които се представят, без да е необходимо да се унищожава детайла. За да се определи методът за изпитване, беше проверен процес на точково заваряване, за да се види кои видове съединения използвахме и кой е най-подходящият метод за изпитване.

Процесът на резистентна заварка се състои в свързване на застъпващите се плочи с локално топене, създадено от концентрацията на ток между електродите. Частите за запояване се припокриват, електродите се поддържат от всяка страна и се предава силен ток, заедно с натискане на един електрод към другия. В кръстовището между двете части има несъвършен контакт, така че преминаването на електрически ток се загрява. Тази топлина достига такава величина, която дава сливане в малка област между двете плочи, така че под натиска, който машината упражнява в този момент, има точка на заваряване.

Вълноводите предават осцилационната енергия на плоската вълна от магнитострикционен преобразувател към заваръчен връх (инструмент)

Фиг.1. Появата на вълноводите

Амплитудната амплитуда на осцилиращото отклонение при d 1 ¹ d 2 K y = d 1 2 / d 2 2, където d 1 и d 2 са диаметрите на входните и изходните краища на вълновода.

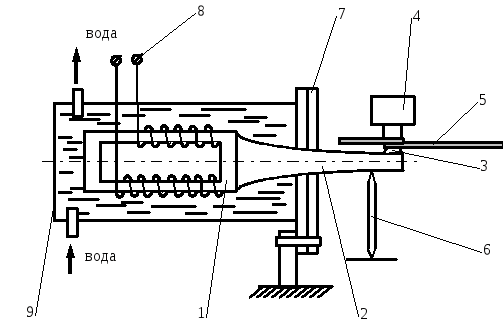

Основният възел на машината за UZS е магнитострикционен преобразувател. Неговата схема за точково заваряване има следната форма.

При тези видове шевове, дебелината на листа не превишава няколко милиметра, и зоната на съединението, върху която се провежда изпитването, обикновено се деформира от налягането на електрода. Както беше показано, в процеса на оформяне на точките на заваряване основните параметри са: ток, време на преминаване, сила върху електродите и техните характеристики, следователно, когато систематично се откриват дефекти от изпитванията, това са параметрите, върху които ще трябва да действаме.

Ултразвуков контрол на точките на заваряване. Познавайки процеса на заваряване и характеристиките на получените точки, той бе избран като метод за контрол в рамките на различни методи на неразрушаващо изпитване, използването на ултразвук и тяхното приложение, за да се запознаят със структурата на материалите.

1-магнитострикционен преобразувател; 2 вълновод; 3-издатина; Компресия с 4 диска (механизъм за компресиране); 5-продукт; 6 махало; 7-а бленда; 8-токов проводник; 9-корпусно водно охлаждане.

Фиг.2. Инсталационна схема за точково заваряване

Принципът на ултразвуковото изследване се основава на разпространението на вълни под високо налягане чрез материал с подходящо потапяне, затова, използвайки ултразвуково оборудване, ние генерираме електрически импулси, които се изпращат към кристал с пиезоелектрични свойства, за да преобразува електрически импулс в ултразвукови вълни, Тези вълни влизат в материала, преминават през него от самите молекули и се отразяват, когато се сблъскат с препятствие, така че те отново се улавят от сондата и се изпращат на екрана, където се получава изображение, което се анализира за определяне на вида дефект, който се представя във всеки отделен случай. ,

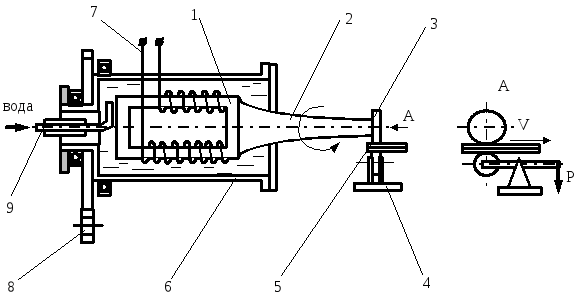

1-магнитострикционен преобразувател; 2 вълновод; 3 - заваръчна ролка; 4-щифтови валяк; 5-продукт; 6-конверторен корпус; 7-токово захранване за магнитострикционен преобразувател; 8-оборотно задвижване; Подаване на вода за 9 охлаждане.

Фигура 3. План за монтаж на ултразвукова заварка на шев

Намотката на магнитострикционния преобразувател се захранва от високочестотен ток от ултразвуковия генератор. Механичните вибрации се предават и усилват от вълновод. В края на вълновода има работен перваз. При заваряване високочестотните еластични вибрации се предават през вълновода към работния издатък под формата на хоризонтални механични движения с висока честота.

Ултразвуковия лъч се подчинява на уравненията на движението на вълната, следователно времето, през което пулса преминава през пробата, неговите отражения върху дънната стена и възможните разкъсвания или дефекти могат да бъдат представени временно под формата на вертикални отклонения, чиято височина е пропорционална на акустичното налягане на съответното ехо.

За оптимално разпространение на сигнала, сондата трябва да може да избягва проблеми с мъртвите зони. Ултразвуковия лъч се характеризира с лекота на дирижабъл и има много къса дължина на вълната, което позволява откриването и откриването на очевидно малки дефекти по време на заваряване, а разпространението може да се осъществи с помощта на всякакви материални средства, които имат атоми или молекули, способни на вибрации, но, обратно, не възникват във вакуум, така че прехвърлянето на акустична енергия от сондата към пробата и връщането към сондата изисква използването на течни или полу-течни средства за комуникация.

Продължителността на процеса на заваряване зависи от заваръчния метал и неговата дебелина, а при малки дебелини се изчислява на части от секундата.

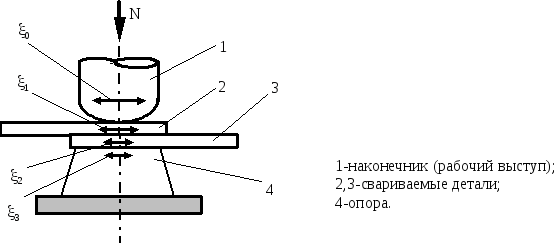

Фигура 4. Диаграма на процесите на UZS метали

Колебанията на върха са поляризирани в равнина, която съвпада с повърхността на горната плоча.

След анализ на основите на използвания метод беше проведено проучване за прилагане на този метод за проверка на различни точки на заваряване. За тази цел бяха проведени няколко теста, които променят заваръчните параметри, определят качеството на заваръчния шев и серия от тествани батерии. С тази тестова батерия имаше голям брой точки с различни дефекти. След ултразвуково изпитване, точките бяха унищожени от традиционния метод на счупване, за да се сравнят резултатите. Това сравнение позволи да се коригират определени параметри на оборудването, така че в по-късна серия от тестове е възможно да се даде адекватна и автоматична диагностика на качеството на точката.

Колебанията на върха (работна издатина, инструмент) предизвикват вибрации на плочите и опори с амплитуди от х 1, х 2, х 3 и х 0\u003e х 1\u003e х 2\u003e х 3, както във всяка от областите „върха-част“, „ детайл-детайл "," детайлна поддръжка "е усвояването на вибрационната енергия.

Процесът на заваряване започва с взаимодействието на неравности на повърхностите, които трябва да се съединят под действието на сила N, и настъпва тяхната деформация.

След като завърших предварителното проучване за настройка на параметрите на оборудването, отидох да проуча реалните части. В този случай откриването на дефекти е по-трудно, тъй като дефектите не са провокирани и следователно не са толкова ясни. Новото сравнително проучване с деструктивни изследвания е доказало надеждността на ултразвуковия метод.

Вълните бяха въведени в материала, за да бъдат проверени с различни сонди, всички от тях, импулсно ехо, балон и висока честота, с единствената разлика, че те имат различни диаметри на пръстови отпечатъци, за да се адаптират към различни номинални диаметри на точките. заваряване.

След включване на UZK в резултат на относителни колебания на повърхностите, които трябва да се съединят, контактните неравности се изместват и частично се деформират, настъпва конвергенция, се извършва почистване на повърхността, настъпват зони за настройка и т.н.

В началния момент на действие на ултразвуковите вибрации върху заварените повърхности се появява сухо триене, което води до разрушаване на оксидни филми и филми от адсорбирани газове и течности. След образуването на ювенилни повърхности, процесът на сухо триене се превръща в чисто триене, което се съпровожда от формирането на точките на закрепване. Малката амплитуда на трептене на триещите се повърхности и възвратно-постъпателната природа на тези трептения допринасят за хващане.

Металографски изследвания на проби от различни метали, заварени в различни заваръчни режими (мощност, продължителност, с различен натиск), не са открили ефекти на високи температури върху метала в зоната на заваряване на отливката. Установено е, че температурата в зоната на заваряване не е по-висока от 0,6 върху точката на топене.

Някои данни за температурата (t °) в зоната на заваряване са дадени в Таблица 1.

Таблица 1

|

материал |

Режим на заваряване | |||

|

Продължителност на заваряването, с |

P компресия, kgf (dan) | |||

|

алуминий | ||||

В резултат на това има лека пластична деформация в зоната на заваряване (5-20%) от първоначалните им размери.

Устойчивостта на ултразвуковите метали се определя от:

техните физико-механични свойства при t ° заваряване;

свойства на механичната колебателна система, вида на повърхностната обработка преди заваряване и др.

Завареното съединение с подходящ режим на заваряване има сила, равна на якостта неблагороден метал.

Ултразвуково заваряване : същност и основни области на приложение.

Ултразвуково заваряване метали - процесът на получаване на постоянна връзка в твърдата фаза, при който създаването на ювенилни зони на заваряваните повърхности и физическият контакт между тях се осигуряват със специален инструмент, когато нормалната компресивна сила и променливите допирателни относителни премествания с малка амплитуда действат заедно върху детайлите. Тези измествания се извършват с ултразвукова честота в равнината на частите, докато заедно с нормалната сила предизвикват пластична деформация на неравности в повърхностния слой на метала и евакуация на замърсители от зоната на заваряване (фиг. 1).

Други свързани страници

Ултразвуково заваряване

Механичните ултразвукови вибрации се предават на мястото на заваряване от инструмента през дебелината на материала на детайла от неговата външна страна. Процесът е организиран, за да се предотврати значително отклоняване на инструмента и опора върху повърхностите на детайлите. Преминаването на вибрациите през метала на частите е съпроводено с разсейване на енергия, дължащо се на външно триене между заварените повърхности в началния период (плосък топлоизточник) и вътрешно триене в обема на материала между инструмента и опората при условия на интензивни ултразвукови вибрации след формиране на зона на настройка (загуба на хистерезис, източник на обем топлина). Това се проявява в повишаване на температурата в съединението до стойности (0.4 ... .0, 7) Т pl. Повишаването на температурата, от своя страна, улеснява пластичната деформация. Налагането на ултразвукови вибрации въвежда определена специфичност в поведението на метала и кинетиката на процеса на заваряване като цяло. Тангенциални движения в равнината на детайла - частта и причинените от тях напрежения, действащи заедно със сгъстяващите напрежения от заваръчната сила Р (сложно напреженово състояние), локализират интензивната пластична деформация в малки обеми на повърхностните слоеве. В същото време, стойността на нормалните напрежения на натиск е значително по-ниска от границата на провлачване на заваръчните материали. Този процес е съпроводен от раздробяване и механично отстраняване на оксидни филми към други замърсители. Пластичната деформация се улеснява чрез намаляване на границата на провлачване на метала чрез преминаване на ултразвукови вибрации през него.

Risunok. 1. Схеми на типични колебателни системи за ултразвуково заваряване на метали: a - надлъжно; b - надлъжно напречно; in - надлъжно-вертикално; g - усукване; 1 - електроакустичен преобразувател; 2 - вълнова връзка; 3 - акустична изолация; 4 - заваръчен връх; 5 - заварени части.Промишлено приложение.

Ултразвуково заваряване Използва се за свързване на сравнително тънки фолиа, листове, проводници и др. Този процес е особено за предпочитане при свързване на различни материали. Областите на приложение включват микроелектроника, производство на полупроводникови прибори, нагреватели за битови хладилници, фини механика и оптични устройства, свързващи краищата на ролките от различни тънколистни материали (мед, алуминий, никел и техните сплави).

Технологични възможности на метода.

Най-лесният начин за този метод е да се комбинират пластмасови метали (сребро, мед, алуминий, никел, злато и др.) Както помежду си, така и с твърди непластични материали. С увеличаване на твърдостта този метод се влошава. Металните заготовки могат да бъдат заварени със стъкло, керамика, полупроводникови материали (силиций, германий). Успешно заварени огнеупорни метали: волфрам, тантал, цирконий, ниобий, молибден. Заготовките могат да се заваряват през слой, състоящ се от трети метал, например стомана и стомана се заваряват чрез алуминий. Металите, покрити със слой изкуствен оксид, естествени оксиди, лакове, полимер и др., Са успешно заварени.

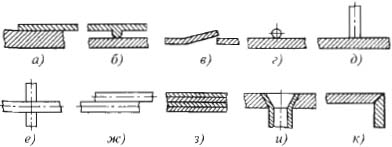

При заваряване на метали, основният тип връзка е припокриване с различно конструктивно оформление на неговите елементи (Фигура 2). Заваряването може да се извърши с една или няколко точки, непрекъснат шев, върху затворения контур. В някои случаи, специалната предварителна форма на края на телената заготовка прави Т-връзки на проводника с равнината. Възможно е и ултразвуково заваряване на няколко заготовки едновременно (опаковка).

Обхватът на дебелината на метала, който се заварява, е ограничен от горната граница. С увеличаване на дебелината на детайла е необходимо да се използват осцилации с по-голяма амплитуда, за да се компенсира загубата на енергия в дебелината на материала. Увеличаването на амплитудата е допустимо до определен лимит, свързан с риска от пукнатини при умора, с образуването на значителни вдлъбнатини от инструмента по повърхността на детайлите. Практически се извършва заваряване на плоски елементи с дебелина от 3 .. .4 микрона до 0.5. .. 1 mm или диаметър 0.01 .. .0,5mm. Дебелината на втората част, която е в контакт с поддържащия елемент, може да бъде значително по-голяма. Има случаи на ултразвуково заваряване при дебелини ≥1: 1000. Минималната заварена дебелина е 3 .. 4 микрона.

Кратък престой в повишени температури позволява да се получи висококачествено съединение от различни материали, предразположени към образуването на интерметални съединения. Заваряемият материал по време на заваряване леко променя свойствата си, не е замърсен от чужди примеси. Съединенията притежават висока химична хомогенност. Използването на ултразвуково заваряване създава добри хигиенни условия.

Някои практически трудности са причинени от контрола на един от основните параметри на процеса - амплитудата на трептенията.

Когато се използва ултразвуково заваряване, трябва да се вземе под внимание опасността от прекъсване на умората на вече направени връзки в детайли. Скобите по време на заваряване могат да се разгънат един спрямо друг. На повърхността на частите, които трябва да бъдат заварени, има вдлъбнатини от инструмента. Самият инструмент има ограничен експлоатационен срок поради ерозията на работната повърхност. Материалът на детайла е заварен в отделни точки към инструмента, което води до износване. Ремонтът е свързан с определени трудности, тъй като инструментът е елемент от единична неразделна конструкция на акустичния възел, чийто размер и конфигурация са строго изчислени на работната честота.

Фигура 2. Основни видове заварени съединения на метали: а - припокриване; б - на релефи; в - с трошащи ръбове; g - паралелен, кръгъл елемент с плосък; г - плосък кръгъл елемент от край до край; е - кръстовидни кръгли елементи; W - паралелни, кръгли елементи; h - многослойни детайли и филми; и k - ъглови.

Подготовка на повърхността.

Методът на ултразвуково заваряване не изисква сложна подготовка. За да се подобри стабилността на качеството на връзката, препоръчително е само да се обезмасляват повърхностите на частите с разтворител. Процесът на прехвърляне на енергия към заварените детайли, които определят кинетиката на заваряване, протича в непрекъснато променящи се условия на триене на частите, които трябва да бъдат свързани помежду си и с инструмента.

Изберете параметри на режима на заваряване.

Основните параметри на процеса са амплитудата А на колебанията на работната част на инструмента, μm; статична сила на натиск P, N; време на заваряване t, s; честота на трептене f, kHz.

Стойностите на параметрите на режима обикновено се избират експериментално на базата на обработка на резултатите от механични изпитвания на серия от заварени образци чрез промяна на един от параметрите в определени граници и при фиксирани стойности на другите. Обичайната селекционна последователност е: P - t - A. Стойностите на параметрите на ултразвуковото заваряване са в следните граници: P = 0.3 ... .4000 N (по-малката стойност се отнася за случай на заваряване на малка дебелина); A = 14 ... 25 m km; f = 15 ... 75 kHz; t = 0.1 ... 4s.

Избирайки параметрите на режима на ултразвуково заваряване за конкретен случай, е необходимо да се вземе предвид следното. Когато процесът се управлява правилно, съотношението на силите на триене в една двойка инструменти - част, детайл - опора, детайл - детайлът трябва да бъде такова, че да няма значително изплъзване на инструмента и опората по повърхността на детайлите. До голяма степен условията на триене могат да бъдат регулирани чрез промяна в статичната сила на натиск. С малък P инструментът се плъзга през частите и ултразвуковото заваряване става невъзможно. Прекомерното нарастване на този параметър води до значителни пластични деформации на детайлите (вдлъбнатини) и прави невъзможно смесването на относително срязване в равнината на частта. Липсата на външно триене между повърхностите на заготовките в началния период не позволява да се отървете от повърхностно замърсяване, което е причина за лошо качество на ставите.

С увеличаване на дебелината на заваръчния материал и размера на заварената точка, стойността на силата на натиск трябва да се увеличи. Амплитудата на трептенията също трябва да се увеличава пропорционално. Увеличаването на силата на натиск и амплитудата на трептенията изисква по-голяма електрическа енергия, която се подава към ултразвуковия инструмент. Прехвърлянето на деформации на срязване през дебелината на метала на детайла в равнината на заваряване е съпроводено с разсейване на енергия в материала, което в крайна сметка влияе на амплитудата на относителните премествания на частта.

Следователно, с увеличаване на дебелината на детайла, е необходимо да се зададат по-големи амплитуди на амплитудите, и освен това, колкото по-голям е коефициентът на вътрешно триене на материала. Наличието на увреждания от умора е особено характерно за занитвания материал. В такива случаи може да се приложи, ако е възможно, предварително освобождаване на заготовки, но най-ефективният начин е да се намали до определена граница на амплитудата на трептенията.

При многоточкови съединения, както и при заваряване на заготовки със сложни геометрични форми и значителни габаритни размери, за да се избегнат повреди както на вече направените точки, така и на основния материал, могат да се използват специални скоби с гумени подложки за ограничаване на зоната на въздействие на ултразвуковите вибрации върху материала. Някои компенсации на амплитудата на трептенията за поддържане на входната акустична мощност могат да доведат до увеличаване на честотата. Тази техника е по-целесъобразна, тъй като по-тънкият материал се заварява. Превключването на друга честота е възможно само при използване на оборудване, чиято озвучителна система е проектирана за тази честота.

Продължителността t на процеса на заваряване е най-малко критичният параметър и се избира колкото е по-голяма, толкова по-голяма е дебелината на материала и неговата твърдост и по-малко енергия, доставяна на инструмента. Процесът на ултразвукова заварка на метал е регулиран във времето.

В случай на използване на схема, комбинираща ултразвуково заваряване с нагряване от външен източник, е необходимо да се изберат параметрите на топлинния импулс и да се определи момента на неговото прилагане. Оптимално за заваряване на дуктилни метали е цикъл с лаг в топлинния импулс спрямо момента на включване на ултразвука. С относително голяма твърдост на материала на детайла, препоръчително е да се включи ултразвук след известно нагряване. Този тип метод се използва при производството на микроелектронни структури.

Технологични схеми на заваряване.

Съществуващите схеми за ултразвуково заваряване се различават по характера на колебанията на инструмента (надлъжно, огъване, усукване), неговото пространствено разположение по отношение на повърхността на заваръчния продукт, метода на предаване на компресионната сила върху детайлите и конструкцията на поддържащия елемент (виж фиг. 2). За спот, шев и контурно заваряване на метали се използват варианти с надлъжни и огъващи се вибрации. Ефектите на ултразвуковите вибрации могат да се комбинират с локално пулсово нагряване на детайлите от отделен източник на топлина. В същото време се постигат някои технологични предимства: възможността за намаляване на амплитудата на трептенията, времето и мощността на ултразвука. Допълнителните параметри на процеса са енергийните характеристики на топлинния импулс и времето, което се прилага към ултразвука.