Tăierea manuală a gazului. Care este diferența dintre tăierea gazului și tăierea cu plasmă? Alegeți un gaz combustibil.

Pentru a compara tăierea cu plasmă cu tăierea cu oxigen și gaz, este necesar să începem să înțelegem caracteristicile tehnologice ale tăierii.

Decuparea cu plasmă:

Decuparea cu plasmă este cel mai performant și mai eficient procedeu pentru tăierea foilor din metale feroase și neferoase și a aliajelor lor din industrie. Acest tip de tăiere are o mare precizie, precum și o calitate excelentă a suprafeței tăiate obținute.

Procesul de tăiere cu arc plasmatic în sine este utilizarea unui arc cu aer-plasmă. curent continuu acțiune directă (catod electrod, metal tăiat - anod). Apare astfel: tăietorul cu plasmă se apropie de metal, se aprinde un arc cu plasmă în aer, apoi două procese se desfășoară simultan: topirea locală a metalului și suflarea din metalul topit, iar mișcarea tăietorului după un program predeterminat de control al traiectoriei formează cavitatea tăiată.

Această metodă de tăiere a foilor metalice a fost utilizată cu succes în producția de masă, deoarece atunci când se are în vedere raportul preț / calitate, precum și componenta de timp, tăierea cu plasmă este cea mai rentabilă atunci când se taie metalul cu o grosime de până la 50 mm. De asemenea, este important să menționați versatilitatea acestei metode, care vă permite să procesați metale diferite pe același echipament: oțel, negru și inoxidabil, aluminiu și cupru, alamă și titan.

La echipamente moderne tăiere cu plasmăEste, de asemenea, posibilă tăierea și tăierea materialelor din rețea. Dacă luăm în considerare fezabilitatea economică, este necesar să se stabilească restricții privind utilizarea acestei tehnologii atunci când se taie foi metalice:

• aluminiu și aliajele sale - până la 120 mm;

• cupru - până la 80 mm;

• oțeluri aliate și carbon - până la 50 mm;

• fontă - până la 90 mm.

Oxidarea gazului:

Oxidarea gazului:

Tăierea gazului pe bază de oxigen este o tehnologie tradițională de tăiere a metalelor care sa dovedit cu succes în industrie. Cu acest tip de tăiere, metalele sunt tratate cu un amestec de oxigen și gaze combustibile.

Capacitatea metalului de a arde într-un curent de oxigen este ceea ce se bazează pe această metodă de tăiere.

În acest caz, înainte de a trece direct la tăiere, este necesar să se încălzească metalul la punctul de pornire al tăierii la temperatura de topire (temperatura de încălzire depinde de gradul de oțel), după care jetul de oxigen taie metalul și toți oxizii formați în timpul procesului de încălzire sunt îndepărtați împreună cu topitura de metal. Decuparea prin această tehnologie este folosită în mod obișnuit pentru oțelurile de carbon cu conținut redus și mediu de aluminiu cu o grosime de la 1 mm la 200-300 mm. În prezent, există un echipament care permite tăierea oțelului de până la 2 metri grosime.

Unele date de proces sunt prezentate în tabelul de mai jos:

Grosimea unei foi, mm 6-20 20-50 60-120 130-200

Viteza de tăiere, mm / min 700-400 550-220 250-180 180-110

Timp de încălzire a metalului înainte de defalcare, sec. 5-20 20-60 70-150 160-240

Posibilitatea tăierii cifrelor, costul relativ scăzut al echipamentelor, costurile scăzute de operare și grosimea metalului prelucrat sunt avantajele tăierii de oxigen și gaz.

Dezavantajul este că tăierea cu oxigen este potrivită doar pentru tăiere oțel carbon. Și din cauza tehnologiei particulare, produsele rezultate necesită adesea prelucrare suplimentară. De asemenea, trebuie remarcat faptul că atunci când se taie foi subțiri (mai puțin de 6 mm), calitatea suprafeței rezultate este medie.

Urmăriți costurile ascunse: costul consumat și durata de viață consumată. Aparatele de tăiat cu plasmă au o varietate de consumabile care necesită înlocuirea obișnuită. Pentru lanternele manuale, capacul de închidere, ecranul, duza, electrodul și inelul de turbionare sunt ușor de înlocuit și ar trebui schimbate deoarece performanța de tăiere se deteriorează și nu în momentul defectării. Găsiți un producător care oferă o mașină cu cea mai mică cantitate de consumabile. Mai puține consumabile înseamnă mai puțin înlocuire și economii de costuri mai mari.

Consultați specificațiile producătorului pentru durata consumului, dar asigurați-vă că ați comparat un dispozitiv cu altul, comparând aceleași date. Unii producători vor evalua consumabilele după numărul de tăieturi, în timp ce alții vor folosi numărul de runde ca standard de măsurare. De exemplu, echipamentul de producție care rulează în mod continuu va avea un profil diferit de uzură decât o unitate similară care începe și se oprește adesea, de exemplu, într-un magazin regulat sau într-un mediu de reparații.

Vom compara cele două tehnologii de date de tăiere a metalelor.

Vom compara cele două tehnologii de date de tăiere a metalelor.

Viteza de tăiere

Aproximativ 90% din tabla prelucrată este de 25 mm grosime și mai mică. Și în această gamă de grosimi există un avantaj incontestabil pentru tehnologia plasmei de tăiere. Decuparea cu plasmă - de cel puțin 2 ori mai rapidă decât viteza de procesare a oxigenului-gaz. Dacă luăm în considerare tăierea metalelor cu o grosime de până la 6 mm, atunci viteza de tăiere cu plasmă crește de până la de 12 ori în comparație cu tăierea cu oxigen și gaz.

Viteza de ardere

Folosind echipamente de tăiere cu plasmă, metalul poate fi ars în mai puțin de 2 secunde. Când se lucrează la echipamente de tăiere cu oxigen, timpul de ardere ajunge uneori la un minut, deoarece metalul trebuie încălzit până la temperatura de topire, ceea ce mărește semnificativ timpul total de procesare.

Calitatea tăierii.

În procesul de tăiere cu plasmă, în comparație cu oxigenul-gaz, cantitatea de scală formată este minimă și este ușor de îndepărtat de pe suprafața metalică. Calitatea rezultată a tăierii este ridicată. De asemenea, datorită vitezei mai mari și, prin urmare, temperaturii scăzute de încălzire a pieselor, tăierea cu un arc de plasmă permite evitarea deformărilor metalului, ceea ce afectează de asemenea calitatea suprafeței tăiate.

Versatilitate.

Avantajul tehnologiei de tăiere cu plasmă este acela că este posibilă tăierea nu numai a oțelurilor aliate, ci și a tăierii cu oxigen și gaz, dar și tăierea oțelului inoxidabil, a aluminiului și a aliajelor sale, a cuprului și a oricăror materiale conductive din punct de vedere electric.

Decuparea cu plasmă, în prezent, nu poate, desigur, să înlocuiască complet tăierea oxigenului, dar în rezolvarea multor probleme de producție pare să fie cea mai rentabilă și justificată din punct de vedere al profitului și al costurilor, precum și alți factori.

Dar cu toate acestea, în prezent există o mare, dar toate avantajele în favoarea tăierii cu plasmă au un drept legitim de a exista dacă vorbim despre tăierea oțelului cu o grosime de până la 50 mm, atunci când se taie oțel cu o grosime de peste 50 mm, avantajul se îndreaptă spre partea de tăiere a gazului de oxigen .

Încearcă înainte de a cumpăra. Efectuați un test pe mai multe mașini, deplasând cu aceeași viteză pe aceeași grosime a materialului pentru a vedea care mașină oferă cea mai bună calitate. Când comparați tăieturile, uitați-vă la placa de zgură de pe partea inferioară și arătați, perpendiculară sau unghiulară. Un bloc bine conceput oferă un arc strâns, focalizat.

Un alt aluat util este de a ridica torța de plasmă de pe placă atunci când se taie. Vedeți cât de departe puteți deplasa torța de la piesa de prelucrat și salvați arcul. Un arc mai lung înseamnă potențial mai mare și capacitatea de a tăia o placă mai groasă.

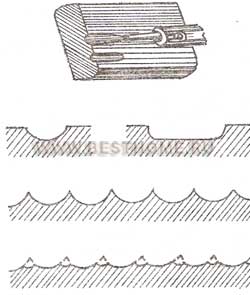

Decuparea cu oxigen - procesul de ardere a metalelor și a aliajelor lor în fluxul de oxigen tehnic pur. În acest scop, metalul de-a lungul liniei secțiunii intenționate este preîncălzit la temperatura de aprindere în oxigen. Astfel, întregul proces poate fi împărțit într-o etapă de încălzire cu o flacără de acetilină (sau o flacără de alte gaze) și o etapă de tăiere a unui metal cu un jet de oxigen, în timpul căreia metalul este ars, iar oxizii care rezultă sunt suflați din secțiunea tăierii. Această tăiere este un alt nume - separare (figura 124). Este proiectat pentru tăierea foilor metalice, tăierea muchiilor pentru sudare, tăierea semifabricatelor de diferite forme și alte lucrări legate de tăierea metalului în bucăți. Cu toate acestea, tăierea descrisă mai sus poate fi de asemenea utilizată pentru tăierea canelurilor, îndepărtarea stratului de suprafață din metal și eliminarea defectelor de suprafață. În acest caz, tăierea va fi numită suprafață (Figura 125).

Pilotul a tăiat și a tăiat uneltele pilot. Transferul de la arcul pilot la arcul de tăiere are loc atunci când arcul pilot se apropie de piesa de prelucrat. Căutați o mașină care oferă o viteză rapidă, pozitivă de la pilot la tăiere, cu o înălțime mare a angrenajului. Aceste mașini vor fi mult mai iertătoare pentru operator și vor susține mai bine procesarea riguroasă necesară pentru instalarea adecvată cu sudare cu plăci mari. Tăierea unui metal expandat sau a unei rețele este o modalitate bună de a verifica performanța transferului.

În aceste cazuri, mașina va fi forțată să se deplaseze rapid de la pilot pentru o întoarcere rapidă și rapidă la pilot. Pentru a face acest lucru, pot recomanda tăierea metalului expandat numai cu ajutorul curentului pilot, un mod de funcționare mai scăzut pentru lucrările ocupate.

Fig. 124.

Fig. 125.

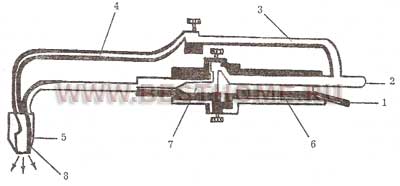

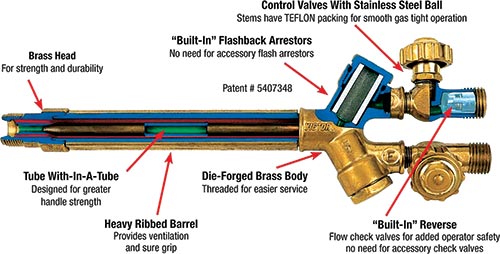

Clasificatoare și instalații pentru tăierea manuală

Un instrument cum ar fi un dispozitiv de tăiere cu oxigencombină convenabil toate etapele de tăiere și este destinată pentru amestecarea corectă a gazelor combustibile sau vapori lichizi cu oxigen, formarea unei flăcări de încălzire și alimentarea unui jet de oxigen pur în zona de tăiere. Taietoarele sunt clasificate în funcție de principiul amestecării gazului (injectare și neinjectare), în funcție de scop (universal, plug-in și special), prin aplicare (pentru tăierea manuală și mașină) și prin tipul de tăiere (pentru separare și tăiere pe suprafață). În prezent, lanternele universale de injecție pentru tăierea separatoarelor sunt utilizate pe scară largă, structura cărora este prezentată în Figura 126.

Portabilitatea este importantă chiar și în fabrică. Mulți utilizatori folosesc tăietorul cu plasmă pentru diferite tipuri de tăiere și trebuie să deplaseze mașina în jurul fabricii, în locul locului de muncă sau chiar de la o locație la alta. Având un dispozitiv ușor, portabil și de transport pentru acest dispozitiv - de exemplu, șasiul comandat de cameră sau cureaua de umăr poate avea o mare diferență. În plus, dacă spațiul de podea din zona de lucru este limitat, este important să aveți o mașină cu o zonă mică. Dacă mobilitatea este importantă, gândiți-vă la dispozitivele care stochează cablul de lucru, lanterna și consumabilele.

Fig. 126:

1, 2 - nipluri, 3, 4 - tuburi de oxigen, 5 - muștiuc extern, 6 - injector, 7 - cameră de amestecare, 8 -

A fost luată ca probă un cutter mediu de putere Р2А-01, folosit pentru tăierea manuală a oțelului cu conținut scăzut de carbon și a oțelului slab aliat de până la 200 mm grosime. Principiul funcționării arzătorului este după cum urmează. Acetilena este alimentată printr-un furtun la mamelonul 1, iar oxigenul este alimentat la mamelonul 2. Din mamelonul 2, oxigenul merge în două direcții. O parte a oxigenului, ca și în flacoanele convenționale de sudură, intră în injectorul 6 și apoi în camera de amestecare 7. în cel de-al doilea, se formează un amestec combustibil de oxigen cu acetilenă care intră prin mamelonul 1. Apoi, amestecul trece prin tub, trece prin spațiul inelar dintre 5 și 8 bucăți interne și formează o flacără de încălzire. Restul oxigenului prin tuburile 3 și 4 se deplasează în gaura centrală a muștiucului interior 8 și creează un jet de oxigen de tăiere.

Durabilitatea este importantă pentru majoritatea aplicațiilor industriale. Sunt necesare controale sigure pentru multe aplicații grele. Unele mașini oferă o cușcă de protecție în jurul filtrului de aer și al altor părți integrale ale mașinii. Filtrele sunt importante deoarece asigură eliminarea uleiului din aerul comprimat. Uleiul poate cauza arc și poate reduce performanța tăierii.

Angajații dvs. înțeleg controalele de tăiere cu plasmă? Acest lucru este mai important decât credeți. Căutați un aparat de tăiat cu plasmă care are un panou de control mare, ușor de citit, care este ușor de utilizat. Un panou bine conceput permite unui utilizator cu experiență limitată să asambleze un tăietor cu plasmă și să lucreze repede. O mașină cu setări și proceduri clar imprimate pe aparat vă va ajuta să configurați și să remediați problemele. Ergonomia este importantă pentru dispozitivele portabile. Cum se simte o torță în mână?

În atelierele mici, se folosesc acum mașini de tăiat special, universale și plug-in de putere mică, medie și mare. Tăietoarele speciale din clasele RPA-2-72, RPK-2-72, RZR-2, RK-02 pot tăia metalul de la 200 la 800 mm grosime. Cutterul RZR-2 cântărind 5,5 kg ca gaz combustibil utilizează amestec de propan-butan, al cărui consum maxim este de 7,5 m3 / h. Cel mai mare consum de oxigen este de 114,5 m3 / h. Instrumentul are o duză pentru amestecarea oxigenului și a gazelor combustibile. Presiunea gazului combustibil la intrarea în dispozitivul de tăiere nu este mai mică de 0,05 MPa (0,5 kgf / cm2) și există un manometru pentru a controla presiunea oxigenului. Debitul de gaze inflamabile provine de la rampele de distribuție sau de la magazia principală. Dacă se utilizează o linie, atunci trebuie să aveți o șină propan-butan pentru 3 cilindri și o șină de oxigen pentru 10 cilindri. RZR-2 este utilizat pentru tăierea profiturilor, forjatelor și pieselor turnate din materiale cu conținut scăzut de carbon și oțeluri slab aliate; poate taia metal până la 800 mm grosime.

Confortul reduce oboseala operatorului și contribuie la o reducere mai curată și mai rapidă. O duză protejează operatorul de acest pericol, dar dacă mașina poate fi pornită din neatenție fără ea, poate apărea un accident grav. Mașinile sunt disponibile cu un senzor de siguranță al duzei, care împiedică pornirea arcului în cazul în care duza nu este instalată.

Unele sisteme de securitate pot fi păcăliți în a gândi că duza este în poziție, chiar dacă nu este. Un alt avantaj de securitate este o mașină pre-curgere. Această caracteristică oferă o avertizare avansată de utilizare înainte de începerea arcului. De asemenea, căutați o mașină care asigură o securitate de trei secunde în față, ceea ce le oferă utilizatorilor un avertisment extins pentru a vă asigura că toate părțile corpului sunt libere de duza înainte ca arcul să înceapă.

Cutterul PK-02 sau kerosenul are un evaporator încălzit de o flacără de încălzire. Benzina sau kerosenul (sau amestecul lor) este utilizat ca combustibil. Acest combustibil provine dintr-un rezervor sferic BG-02 cu un volum de 8 litri sub o presiune de 0,3 MPa (3 kgf / cm3). Rezervorul are o supapă de siguranță și o pompă de mână. Cutterul industrial din Rusia RK-02 este produs sub forma unui set de KZhG-1 împreună cu un rezervor BG-02 pentru tăierea cu combustibil lichid numai. Instrumentul este destinat tăierii manuală a tăierii de fier vechi, tablă, șine și resturi până la 200 mm grosime.

Sistemul de declanșare cu atingere asigură inițierea fiabilă a arcului plasmatic fără descărcare rapidă și cu frecvență înaltă, ceea ce vă permite să tăiați rapid golurile, inclusiv metalul expandat. Noua construcție a electrozilor și duzele reduce consumabilele pentru a reduce costurile de exploatare. Dispozitivul taie oțel moale, oțel inoxidabil, aluminiu, alamă sau cupru. Modelul 625 este echipat cu un cablu de interconectare rapidă și un cablu de împământare flexibil, cu eliberare rapidă, cu o clemă mai mică, cu durată mare de funcționare.

Este disponibil la fabricație cu torțe de mașină lungi sau cu scurtcircuit și sunt disponibile kituri retrofit pentru transformarea torțelor manuale pentru tăierea automată. Expunerea la fumul și gazele de sudură ar trebui controlată cât mai mult posibil, pe baza unor metode sigure și a unor măsuri de igienă ocupațională. Se recomandă folosirea echipamentului de protecție individuală adecvat.

Cutter-urile RPK-2-72 și RPA-2-72 cu o greutate de 2,5 kg și o lungime de 13,5 cm sunt echipate cu o carcasă cu muștiucuri interne și externe, o pârghie pentru pornirea oxigenului de tăiere și mai multe supape. Pentru a obține un jet larg și moale de oxigen de tăiere, diametrele canalelor de ieșire din muștiucuri și secțiuni de curgere sunt puțin mai mari decât în lanternele universale. Cuțitele universale Р2А-01 și РЗП-01, respectiv, cu putere medie și mare, au diametre destul de mari ale canalelor pieselor bucale, ale camerei de amestecare și ale injectorului. Cutterul P2A-01 implică utilizarea acetilenei și a cutterului RZP-01 - butan, propan și gaz natural.

Operațiile de sudare, de tăiere și aliate se realizează într-o mare varietate de locații într-o mare varietate de medii. Aceste operațiuni sunt efectuate în fabrici șantierele de construcții, gropi, cuve, mine, rezervoare, compartimente de navă și literalmente oriunde sunt îmbinate sau tăiate metalele. Dintre diferitele metode de sudura, sudarea cu arc este cea mai folosită. Defecțiunile în timpul procesului de sudură sunt foarte tipice și sunt asociate cu numărul de răniri. Zgura și stropile de metale grele pot fi adesea periculoase pentru operator și pentru mediu.

Multe procese de sudare, tăiere și amestecare produc vapori și gaze care pot dăuna sănătății lucrătorilor. În spații închise, gazele pot deplasa aerul respirator și pot cauza sufocarea. Zgomotul excesiv este un pericol cunoscut pentru sănătate în cazul sudării, tăierii și operațiunilor conexe. Arc-ul de sudură emite raze dăunătoare, cum ar fi razele ultraviolete și razele infraroșii și fumul, care pot provoca disconfort.

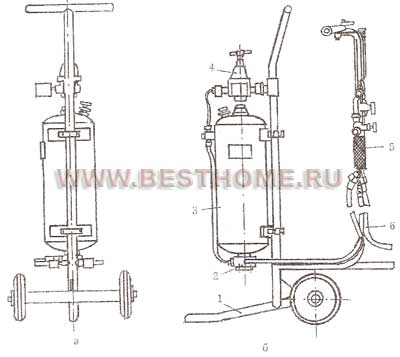

Mașini de tăiat manual

Unitatea UVR-5 este proiectată pentru tăierea cu oxigen în pulbere a betonului armat cu o grosime de până la 300 mm și funcționează cu propan sau butan amestecat cu oxigen. Aparatul include un purtător de flux pe un cărucior, un tăietor, un suport pentru cilindri și un suport de sul pentru a fixa conducta prin care intră oxigenul. Flux este un amestec de două pulberi: fier (75-85%) și aluminiu (15-25%); în plus, aerul este utilizat ca gaz purtător de fluxuri. Adâncimea găurii, arsă în beton armat UFR-5, poate fi de 1,5 m.

Sudarea oxiacetilenului este un proces de sudare foarte comun. Sudura cu oxiacetilenă este cunoscută și sub denumirea de sudare cu oxigen sau sudare cu oxigen sau sudare cu gaz și tăiere a acizilor hidroxi, în care gazele combustibile și oxigenul sunt utilizate pentru sudarea și tăierea metalelor. În ultimele decenii, oxiacetilenul a fost utilizat mai puțin în operațiunile industriale, deoarece alte tehnologii special dezvoltate au fost adoptate. Cu toate acestea, este utilizat pe scară largă pentru sudarea țevilor și tuburilor, precum și pentru reparații.

De asemenea, este adesea bine adaptat și preferat pentru fabricarea anumitor tipuri de lucrări pe bază de metale. S-ar putea să se țină seama de faptul că sudarea cu oxiacetilen are un avantaj față de procesele electrice de sudura și tăiere în situațiile în care accesul la electricitate va fi dificil.

Echipamentul articulat al dispozitivelor ASSh ("Spark") și ASSH-B pentru tăierea cu oxigen are un pantograf care vă permite să tăiați în mod concret trei părți mici cu o grosime de material de la 5 la 100 mm la o viteză de tăiere de până la 1600 mm / min. Masa acestor plante este de aproximativ 350 kg și oferă prima clasă de precizie atunci când se utilizează doar o singură lanternă.

În sudarea acru-acetilenă, flacăra creată de combinația de gaze topeste suprafețele metalice ale pieselor care urmează să fie unite, determinându-le să curgă împreună. Se adaugă de obicei un aliaj de umplutură, care este folosit uneori pentru a preveni oxidarea și pentru a facilita legarea metalului.

Aparatul utilizat în sudare cu gaz, constă în principal dintr-o sursă de oxigen și o sursă de combustibil, două regulatoare de presiune și două furtunuri flexibile și o lanternă. Sudurile sudate au doar o singură gaură, în timp ce vârfurile de tăiere au o gaură centrală cu un număr de găuri mai mici situate în jurul acesteia, într-un cerc. În timpul tăierii, oxigenul provine din orificiul central, iar flacăra de preîncălzire vine din găurile din jurul găurii centrale. Lanternele sunt acum disponibile într-o varietate de modele, inclusiv multe dispozitive de siguranță.

127. :

a - vedere frontală, b - vedere laterală; 1 - cărucior, 2 - ciclon, 3 - flux de alimentare, 4 - reductor de oxigen, 5 - tăietor, 6 - furtunuri

Instalarea UGPR este asemănătoare designului cu UFR-5, dar are unele particularități. Instalația are un tăietor universal Р2А-01 într-un bloc cu un mecanism de alimentare cu flux, precum și un rezervor de alimentare cu flux cu cutie de viteze DKS-66, care sunt fixate pe un cărucior (Figura 127). Prazul de pulbere PZh, care este suflat cu oxigen, este utilizat ca flux. Trebuie remarcat faptul că UGPR este montat pe baza instalațiilor URHS-5 și URHS-6.

Cilindri de oxigen Oxigenul gazos este, de obicei, comprimat în cilindri. Oxigenul este incolor și inodor. Susține și promovează arderea, dar nu se aprinde. Buteliile de oxigen sunt vopsite în negru pentru identificare. Cilindri de acetilă Acetilena este un gaz combustibil utilizat în mod obișnuit pentru sudare și tăiere. Se produce prin reacția chimică dintre apă și carbură de calciu. Este un gaz foarte inflamabil care are un domeniu de explozie atunci când este amestecat cu aer sau oxigen într-un raport de 2% la 82%.

În plus față de instalațiile menționate, există mașini portabile de debitat oxigen - Gugark, Orbita-2 și Sputnik-3. Aceste mașini sunt cărucioare cu autopropulsie care se deplasează de-a lungul metalului tăiat și echipate cu un tăietor. Ultima instalare cântărind 18 kg este destinată tăierii țevilor de oțel cu diametrul de la 190 până la 1620 mm cu o grosime a peretelui de 5 până la 75 mm la o viteză de 100-900 mm / min.

Acetilena poate fi identificată cu ușurință prin mirosul său caracteristic de miros. Buteliile acylen sunt vopsite în culoarea vrăjitoare pentru identificare. Un dop de siguranță este instalat la baza cilindrului și la supapa cilindrului pentru a proteja împotriva suprapresiunii în interiorul cilindrului. Se poate reține că utilizatorul nu trebuie să intervină în nici un caz cu aceste accesorii. Conducta de cupru nu ar trebui folosit niciodată pentru lipire, deoarece cuprul care intră în contact cu acetilenă poate forma un compus exploziv periculos de acetilură de cupru.

Distrugerea oxigenului

Trebuie remarcat imediat că doar metalele care îndeplinesc următoarele cerințe principale pot fi tăiate. Punctul de topire al metalului trebuie să fie mai mare decât temperatura de aprindere în oxigen. Altfel, metalul se va topi, dar nu va arde. De exemplu, oțelul cu conținut scăzut de carbon are o temperatură de aprindere în oxigen de 1300-1350 ° C, iar punctul său de topire este de aproximativ 1500 ° C. Cu toate acestea, o creștere a cantității de carbon din oțel va fi însoțită de o creștere a temperaturii de aprindere în oxigen și de o scădere a temperaturii de topire. În acest sens, debitarea oțelului cu conținut ridicat de carbon și impurități devine problematică.

Creștere semnificativă în sudarea cu arc. Rezistența la sudare este una dintre cele mai vechi din industria de sudare electrică utilizată în industria de azi. Sudarea se face printr-o combinație de căldură, presiune și timp. În mod tipic, metalul topit este adăugat la compus, fie prin topirea electrodului însuși, fie prin topirea unei tije separate de umplere care nu rezistă curentului.

Sudarea convențională cu arc este făcută manual cu un electrod consumabil acoperit sau acoperit, ținut într-un suport de electrod. Cu toate acestea, multe procese complet automate sudare electronică deținute, de asemenea, în industrie. Arcul electric este susținut de spațiul dintre conductorii electrici, adică electrodul și piesa de prelucrat. Arcul poate fi menținut și mutat pentru a topi o porțiune a piesei de prelucrat și pentru a umple metalele de umplere, după cum este necesar, pentru a forma sudura.

Punctul de topire al metalului trebuie să fie mai mare decât punctul de topire al oxizilor. Această cerință este necesară pentru ca oxizii formați în timpul tăierii să fie ușor suflați cu oxigen și să nu interfereze cu oxidarea și tăierea ulterioare. De exemplu, atunci când se taie aluminiu, se formează oxizi cu un punct de topire de aproximativ 2050 ° C și, atunci când se taie oțeluri de crom, oxizi cu un punct de topire de aproximativ 2000 ° C. Este evident că acești oxizi acoperă suprafața metalului și astfel termină procesul de tăiere suplimentar.

Conductibilitatea termică a metalului ar trebui să fie cât mai scăzută, deoarece, cu o conductivitate termică ridicată, căldura transferată pe metal părăsește rapid zona de tăiere și va fi dificil să se încălzească un astfel de metal la temperatura de aprindere.

Cantitatea de căldură eliberată în timpul arderii metalului trebuie să fie suficient de mare, deoarece această căldură încălzește zonele metalice care mărginesc zona de tăiere și astfel asigură continuitatea procesului de tăiere. De exemplu, atunci când se taie oțel cu conținut redus de carbon, 65-70% din cantitatea totală de căldură este eliberată de arderea metalelor în jetul de oxigen, restul de 30-35% este căldura din flacăra de încălzire a tăietorului.

Zgurile produse în timpul tăierii trebuie să fie suficient de fluide și ușor de suflat din tăiere. Vasele zgâriate și refractare vor împiedica serios procesul de tăiere. Înainte de tăiere, curățați cu atenție suprafața metalului tăiat de rugină, scară, murdărie și vopsea. Pentru a le elimina, trebuie să țineți încet flacăra tortei peste suprafața metalică de-a lungul liniei de tăiere intenționate. În acest caz, scara se află în spatele metalului, iar vopseaua și uleiul se ard. După aceea, ar trebui să perii suprafața metalică cu o perie.

Trebuie remarcat faptul că diferite metale sunt supuse unor grade diferite. tăiat cu flacără. Oțelurile cu conținut scăzut de carbon, cu un conținut de carbon de cel mult 0,3%, sunt tăiate foarte bine, în timp ce oțelurile cu un conținut mediu de carbon (cu o cantitate de carbon care nu depășește 0,7%) sunt ușor mai slabe. Oțelurile cu conținut ridicat de carbon sunt tăiate cu mare dificultate, iar cu un conținut de carbon mai mare de 1%, tăierea este imposibilă fără adăugarea de fluxuri speciale. Oțelurile cu oțeluri aliate nu pot fi sudate la gazul de oxigen, pentru tăierea lor ar trebui să se utilizeze tăierea cu plasmă sau fluxul de oxigen, care poate fi de asemenea tăiat în cupru, alamă și bronz. Pentru tăierea aluminiului și a aliajelor sale aplicabile tăierea arcului cu plasmă. Astfel, după caracteristicile de stabilitate, este necesar să se studieze caracteristicile tehnologiei de tăiere a diferitelor metale în funcție de grosimea lor, tipul de profil tăiat, compoziția chimică și deformabilitatea ca urmare a expunerii la temperaturi ridicate.

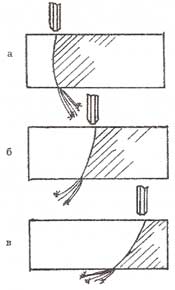

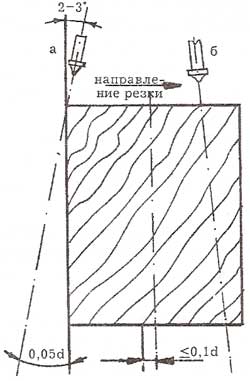

Dacă grosimea metalului nu atinge 300 mm, atunci este suficientă o flacără normală. Cu o grosime de metal mai mare de 400 mm, lungimea flacării flacării de încălzire trebuie mărită datorită unui flux exces de acetilenă. Acest lucru va încălzi metalul adânc. Viteza de tăiere joacă un rol important în eficiența muncii. Viteza tortei trebuie să corespundă vitezei de ardere a metalului. Cea mai ușoară cale de a determina viteza va fi natura emisiei de scântei și zgură (Figura 128).

Fig. 128:

a - viteza de taiere lentă; b - viteza normală de tăiere; în viteza de tăiere rapidă

Dacă viteza lanternei este corectă, atunci fluxul de scântei și zgură este scos din tăiere drept în jos, iar marginile sunt curate, fără căderea și topirea. La viteze reduse, fluxul de scântei este înaintea tăietorului, iar marginile tăieturii sunt topite și acoperite cu sapă. La viteză mare, fasciculul de scântei se află în spatele tăietorului, iar metalul de la marginea inferioară nu are timp să ardă, astfel încât tăierea prin intersecție se oprește.

Performanța tăierii depinde de poziția corectă a tăietorului. Decuparea oțelului cu o grosime de până la 50 mm este după cum urmează. La începutul tăierii, o flacără de încălzire trebuie îndreptată spre marginea metalului tăiat pentru a încălzi marginea până la temperatura de refolosire. Apoi piesa bucală trebuie să fie montată perpendicular pe suprafața metalului tăiat astfel încât jetul flacării de încălzire și apoi oxigenul de tăiere să fie așezat de-a lungul marginii verticale a metalului. După ce metalul este încălzit la temperatura de aprindere, ar trebui să se tragă un curent de oxigen de tăiere. Este necesar să mișcați tăietorul numai după ce metalul este tăiat pe întreaga grosime la începutul liniei de tăiere.

Pentru a preveni întârzierea tăierii în straturile inferioare de metal, la sfârșitul procesului, trebuie să faceți unghiul de înclinare al tăietorului la 20-30 ° în direcția opusă mișcării sale și să reduceți viteza de mișcare a sculei.

Fig. 129:

și - începutul tăierii; b - procesul de tăiere

Fig. 130.

Fig. 131.

Când se lucrează cu metal de grosime mai mare (100-200 mm), unghiul de înclinare trebuie redus la 10-15 °. Preîncălzirea la 300-400 ° C va permite tăierea cu viteză crescută. Poziția tăietorului în timpul funcționării este prezentată în figura 129. Lățimea și curățenia tăieturii depind de metoda de tăiere și de grosimea metalului. Decuparea mașinii oferă o lățime de tăiere mai mică și muchii mai mici decât curățarea tăiere manuală. Cu cât metalul este mai gros tăiat, cu atât este mai mare lățimea tăieturii.

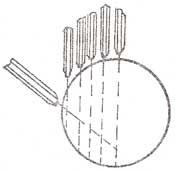

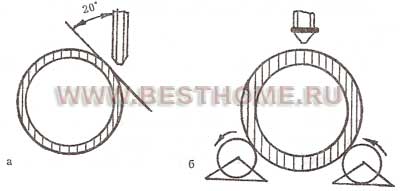

Dacă are loc tăierea ștanțelor de secțiune transversală circulară, atunci la începutul tăierii, unghiul de înclinare al tăietorului trebuie să fie mare și apoi să-l reducă treptat în procesul de lucru până la poziția perpendiculară a tăierii (fig.130). Trebuie remarcat faptul că atunci când se taie părțile curbate, poziția tăișului față de suprafața metalului trebuie să fie strict perpendiculară. La tăierea mai multor foi de metal, ele trebuie fixate într-o pungă pentru a face procesul productiv. Marginile foilor la începutul tăierii trebuie să fie îndoite așa cum se arată în figura 131.

Găurile de ardere au o serie de caracteristici. Când grosimea metalului este de până la 20 mm, mai întâi trebuie să vă încălziți la temperatura dorită, atunci flacăra de încălzire trebuie oprită și oxigenul de tăiere trebuie pornit prin deschiderea ușoară a supapei de pe tăietor. Din oxigenul metalic fierbinte se auto-aprinde. Această procedură ajută la prevenirea răsturnării flacării. Atunci când grosimea metalului este de 20-50 mm, folia sau piesa trebuie să fie instalată într-o poziție verticală sau înclinată, astfel încât formarea zgurii să aibă loc imediat. În acest caz, gaura originală este forată la o adâncime superficială. În plus, cursul de lucru este același ca în cazul precedent.

În timpul funcționării, piesa bucală trebuie ținută la o anumită distanță de suprafața metalică. Pentru a face acest lucru, puteți utiliza un cărucior sau alte dispozitive atașate la capul tăietorului. La tăierea metalelor cu grosimea de până la 100 mm, distanța dintre suprafața metalică și capătul piesei bucale trebuie să fie cu 2-3 mm mai lungă decât lungimea miezului flaconului. La tăierea metalului cu grosimea mai mare de 100 mm și la tăierea înlocuitorilor de gaz acetilenă, distanța trebuie mărită cu 30-40% pentru a preveni supraîncălzirea piesei bucale. Numerele de muștiucuri (interne și externe) trebuie alese în funcție de grosimea metalului.

Astfel, tăierea manuală poate avea succes numai atunci când lucrătorul respectă unghiul de înclinare al tăietorului recomandat, determinând cu precizie locul unde începe tăierea, alege cu grijă numărul de muștiucuri și gazul combustibil.

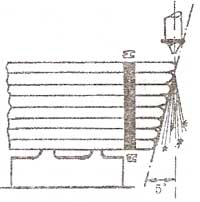

Fig. 132:

și - tăierea de mare viteză; b - tăierea cu role

Decuparea țevilor se poate face folosind acetilenă și înlocuitorii ei. La tăiere, conducta poate fi rotită cu role, așa cum se arată în figura 132. Această figură arată poziția corectă a tăietorului, în care zona de interacțiune metal-oxigen crește brusc, iar zgura formată în timpul funcționării încălzește zonele limită ale țevii. Acest lucru, la rândul său, îmbunătățește foarte mult condițiile pentru tăierea metalului. În același timp, această poziție a tăietorului prelungește timpul de preîncălzire a metalului la temperatura de aprindere la 60-70 s. Pentru a scurta timpul de încălzire, este necesar să introduceți imediat o bară de oțel sau o pulbere de fier în secțiunea de tăiere. Apoi, viteza de tăiere a țevilor cu o grosime a peretelui de până la 12 mm și un diametru de 300-1020 mm va fi de 1,5-2 m / min.

Atunci când tăiați piese și piese forjate cu o grosime de 300-800 mm, puteți utiliza o lanternă de mână de tipul RZR-2, care la începutul tăierii trebuie să fie poziționată perpendicular pe suprafața tăiată (sau sub un unghi de 5 ° în direcția opusă mișcării). Apoi, metalul trebuie tăiat la începutul liniei de tăiere după preîncălzire. Apoi, trebuie să începeți mișcarea uneltei în același unghi, iar la sfârșitul tăieturii trebuie să faceți un unghi de înclinare al uneltei de 10-15 ° față de partea opusă mișcării și să reduceți viteza de mișcare. Acest lucru este necesar pentru tăierea finală a secțiunii finale.

Deformarea la tăiere și luptă. Încălzirea și răcirea inegală a pieselor sau a semifabricatelor în procesul de tăiere conduc la solicitări reziduale în metal și la deformare. Pentru a evita acest lucru, trebuie să urmați următoarele recomandări practice atunci când lucrați:

- înainte de muncă ar trebui să ia o vacanță;

- începeți întotdeauna tăierea cu marginea cea mai lungă și terminați la marginea scurtă;

- mai întâi tăiați piese mici, apoi mari;

- viteza de tăiere trebuie să fie extrem de ridicată, astfel încât marginile metalului să nu fie prea încălzite;

- găurile de tăiere trebuie efectuate înainte de alte lucrări;

- în procesul de lucru pentru a răci metalul cu apă

- mai întâi trebuie să faci tăieturi zig-zag, apoi drept;

- Înainte de lucru, plăcile metalice trebuie să fie bine fixate pentru a preveni deplasarea lor sub influența tensiunilor reziduale;

- în prezența jumperilor, ele sunt eliminate după finalizarea lucrărilor de tăiere.

Tăierea manuală a metalelor cu grosimea mare (300-700 mm) se efectuează cu o lanternă de tăiere tip RZR-2, care dă flacăra de carburizare cu dimensiunea necesară. Instrumentul de la începutul tăierii trebuie să aibă o pantă în direcția mișcării de 2-3 ° față de planul capătului, iar la sfârșitul procesului - 2-3 ° în direcția opusă sensului de mișcare (Figura 133).

Fig. 133:

și - înainte de tăiere; b - înainte de sfârșitul tăierii

Tăierea oxigenului

Metalele neferoase și aliajele lor, oțelurile turnate, oțelurile inoxidabile și cromul nichel-crom nu pot fi tăiate prin tăierea obișnuită a gazului cu oxigen. Pentru a face acest lucru, utilizați un arc cu plasmă și o tăiere mai bună a fluxului de oxigen. Esența celui din urmă constă în faptul că fluxul de pulberi, împreună cu oxigenul de tăiere, este alimentat în mod continuu în zona de tăiere cu ajutorul unui echipament special. Fluxul arde și topeste oxizii refractari formați. În plus, fluxul transformă oxizii în zgură fluidă, care curge cu ușurință de la locul tăierii. Această tăiere este utilizată în principal pentru oțelul de fontă și oțeluri aliate de înaltă calitate, cu o grosime de până la 70 mm.

Fluxul a utilizat pulberea de fier fin granulată PZH5M (GOST 9849-74) cu dimensiuni de particule de la 0,07 până la 0,16 mm (utilizat pentru tăierea fierului și cuprului). Pentru tăierea oțelurilor inoxidabile la pulberea specificată, adăugați 10-12% APV de pulbere de aluminiu. Puteți folosi pudră de aluminiu-magneziu (60-80%) într-un amestec cu ferosiliciu (20-40%). La tăierea oțelurilor de crom și oțeluri crom-nichel se folosește pulberea de fier PZh5M cu adaos de 25-50%. Când taiați fierul, puteți adăuga 30-35% din ferofosforul de domeniu la această pulbere. Un amestec de pulbere de fier cu pulbere de aluminiu (15-20%) și ferofosfor (10-15%) se utilizează la tăierea cuprului și a aliajelor sale.

Această tăiere se face prin instalarea unui URHS-5 format dintr-un tăietor și un alimentator de flux. Instalația poate tăia mana sau o mașină de aluminiu crom-nichel și oțel cromat cu o grosime de 10-200 mm la o viteză de tăiere de 230-760 mm / min. Consumul de oxigen pe secțiunea de 1 m este de 0,20-2,75 m3, acetilenă - 0,017-0,130 m3 și flux - 0,20-1,3 kg. Fonta cu grosimea de 50 mm este tăiată la o viteză de 70-100 mm / min, cu un consum de oxigen de 2-4 m3 pe 1 m, cu acetilă de 0,16-0,25 m3 și flux de 3,5-6 kg. La tăierea aliajelor de cupru se obțin aproximativ aceiași parametri.

Trebuie avut în vedere faptul că puterea flacării de încălzire ar trebui să fie mărită cu 15-25% în comparație cu tăierea convențională a gazelor, deoarece o anumită parte din căldura acestei flacări va ajunge la încălzirea fluxului. Flacăra ar trebui să fie normală sau cu un ușor exces de acetilenă. De la capătul piesei bucale la suprafața metalică trebuie să existe o distanță de 15-25 mm. Cu o mică distanță, sunt posibile baterea și întoarcerea flacării datorită reculului particulelor de flux de pe suprafață și căderii lor în duza tăietorului. În plus, ar putea fi supraîncălzirea piesei bucale și, în consecință, o încălcare a procesului de tăiere. Unghiul sculei trebuie făcut în 1-10 ° în direcția opusă direcției de tăiere. Pentru a facilita procesul de tăiere, aliajele de cupru trebuie preîncălzite la 200-50 ° C, iar oțelurile de crom și nichel-crom - până la 300-400 ° C.

În practică, tăierea betonului și a betonului armat se face destul de des. Se efectuează în două moduri: tăierea cu oxigen și tăierea cu pudră. Ochiul de tăiere cu oxigen foarte bine arde găurile în beton. Vă permite să obțineți găuri de până la 4 m în adâncime, cu un diametru de până la 1,2 m. Cu această tăiere, puteți arde cu succes găurile într-o țeava de oțel. Această metodă utilizează o țeavă de oțel (spear), un capăt al căruia este încălzit la temperatura de refolosire și este atașat la suprafața betonului. Oxigenul este suflat prin sulița, care, interacționând cu capătul fierbinte al țevii, este restabilită. Atunci când se întâmplă acest lucru, oxizii de fier, care reacționează cu betonul și se transformă în zgură, care apoi se suflă ușor. Prin mutarea conductei înainte, puteți arde gaura necesară în beton.

Ca suliță, puteți folosi o țeavă cu pereți subțiri cu gaz cu diametrul de 10-20 mm, umplută cu bare de oțel pentru 60-65% din volumul său sau înfășurată în exterior cu oțel cu diametrul de 3-4 mm, precum și o conductă fără pereți groși, cu un diametru de 20-35 mm. Într-o astfel de tăiere, sârma și tijele îndeplinesc aceeași funcție ca și fluxul în tăierea fluxului de oxigen. Spearul se încălzește, de regulă, cu un electrod de carbon sau cu un arzător.

Decuparea prin pulverizare se caracterizează prin utilizarea pulberii de fier-aluminiu într-un raport de 85: 25. Ca și fluxul, această pulbere este suflată cu un curent de oxigen în zona de tăiere. Parametrii lucrărilor efectuate în acest caz pot fi după cum urmează. De exemplu, atunci când se arde o gaură cu un diametru de 50 mm și o adâncime de 500 mm, viteza de avans va fi de 120-160 mm / min cu o presiune a oxigenului de 0,7 MPa, un consum de pulbere de 30 kg / h și un consum de suliță de 4 mm pe metru de lungime găuri. Cu o adâncime a găurii de 1,5 m și același diametru, viteza de dragare va scădea la 40-70 mm / min cu o presiune a oxigenului de 1,0-1,2 MPa, un consum de flux de 30 kg / h și un consum de diametru de 6 mm pe 1 m lungime a orificiului.

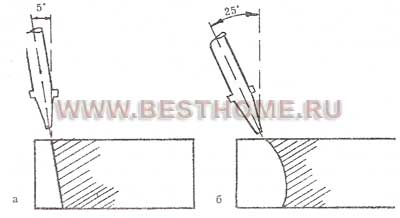

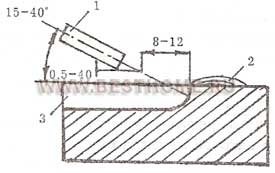

Decuparea pe suprafață este un tip de tăiere a oxigenului. Este conceput pentru a tăia relieful pe suprafața metalică în formă de una sau mai multe caneluri separate sau aliniate. În cazul sudării, această tăiere este adesea folosită pentru tăierea articulațiilor defecte. Cu această tăiere, sursa de încălzire a metalului va fi atât flacăra tăietorului, cât și zgura topită, care, la împrăștierea sa, încălzește straturile profunde ale metalului. Lămpile RPA și RPK sunt potrivite pentru acest tip de muncă. Modul de tăiere și unghiul uneltei joacă un rol important în eficiența tăierii de suprafață.

În stadiul inițial, este necesar să se încălzească zona de tăiere la temperatura de aprindere. Cutterul trebuie poziționat la un unghi de 70-80 ° față de suprafața metalică. Înainte de alimentarea oxigenului de tăiere, instrumentul trebuie să fie înclinat la un unghi de 15-45 °. În procesul de tăiere, are loc arderea focală a metalului; aceasta asigură o curățare eficientă a suprafeței metalice, inclusiv datorită mișcării uniforme a sculei de-a lungul liniei de tăiere intenționată. Poziția tăietorului cu acest tip de tăiere este prezentată în detaliu în Figura 134.

Fig. 134:

1 - muștiuc; 2 - zgură; 3 - groove

Lățimea și adâncimea canelurii scad cu creșterea vitezei de tăiere. În plus, adâncimea canelurii devine mai mică atunci când unghiul de înclinare al gurii sculei scade și când presiunea oxigenului de tăiere scade. Lățimea canelurii depinde de diametrul jetului de oxigen. În timpul tăierii de suprafață, este necesar să se facă o grosime a canelurii de 5-6 ori adâncimea sa pentru a preveni apariția de apusuri de soare pe suprafață. Dacă este necesar să se elimine numeroase defecte pe o suprafață mare, atunci în acest caz este necesar să se taie "oasele de hering" într-una sau mai multe treceri folosind mișcările oscilante ale tăietorului.

Caracteristicile tăierii cu arc aerian

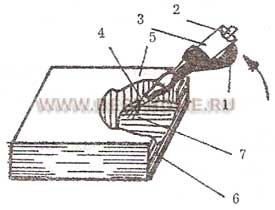

Tăierea cu arc este una dintre tipurile de tăiere a separării și se bazează pe topirea metalului din zona de tăiere prin căldura unui arc electric excitat între metalul tăiat și electrodul. Când acest curent de aer comprimat îndepărtează continuu metalul topit din cavitatea tăieturii. Acest tip de tăiere a fost găsit aplicație largă în timpul lucrărilor de construcție și asamblare pentru tăierea aspră a metalului cu o grosime de până la 30 mm, dar numai dacă nu aveți nevoie de o calitate superioară, deoarece lățimea tăieturii va fi de 2-3 ori mai mare decât cu tăierea cu oxigen. Această tăiere este de asemenea efectuată pentru topirea îmbinărilor defecte, eliminarea porților, prelucrarea pieselor turnate și pentru curățarea suprafețelor. Viteza unei astfel de tăieri cu o grosime de metal de 15 mm nu depășește 120-150 mm / min. Consumul de electrozi este de 1,0-1,5 kg pe 1 m de metal tăiat. Cutter Device Diagram pentru tăierea cu arc este prezentat în Figura 135. Are un dispozitiv de pornire a ventilului și o duză pentru alimentarea aerului comprimat în secțiunea de tăiere. Curentul și debitul de aer prin furtunul combinat.

Fig. 135:

1 - tub de alimentare cu aer; 2 - alimentare cu sârmă electrod; - corpul de tăiere; 4 - arc; 5 - duza de aer comprimat în zona de combustie; 6 - necompletat; 7 - secțiunea topită a piesei de prelucrat

Electrozii pentru tăierea cu arc sunt prezentați sub formă de tije sau plăci cilindrice din carbon, grafit, grafit, cu lungimea de la 250 la 350 mm. Electrozii cu cupru sunt mult mai buni decât alții, deoarece sunt mai puțin sensibili la oxidare. În prezent, în practică, sunt utilizate pe scară largă 2 tipuri de freze: RVDm-315 și RVDl-1200. Primul dispozitiv este proiectat pentru un curent de 315 A, iar debitul de aer este de 20 m3 / h. RVDm-315 are o masă de 0,8 kg și o gamă largă de aplicații. Diametrul electrodului din acest aparat este de 6-10 mm. RVDl-1200 utilizează un curent de 1200 A la un debit de aer de 35 m3 / h. Acest dispozitiv poate corecta piese turnate, folosind electrozi cu un diametru de cel puțin 15-25 mm. Masa dispozitivului este de 1,6 kg. Aerul se află sub presiune de 0,4-0,6 MPa, fie de la un compresor cu o capacitate de 20-30 m3 / h sau mai mult, fie de la o linie de aer. În același timp, este necesar să se utilizeze separatoare de ulei, deoarece aerul trebuie să fie curat.

Pentru acest tip de tăiere, puteți utiliza atât curent cât și curent alternativ. Surse de curent continuu pot fi convertizoare de sudură sau redresoare cu un singur și multi redresor. Transformatoarele cu caracteristici de joasă tensiune și caracteristici precise de tensiune curentă pot fi utilizate ca surse de curent alternativ. inactiv.

Siguranța în timpul operațiilor de sudare cu gaz și de tăiere a gazului

În aceste tipuri de lucrări sunt posibile următoarele tipuri de vătămări: șoc electric, arsuri din picături de metal și zgură, deteriorarea ochilor și a suprafeței pielii prin radiații cu arc electric, vânătăi și răniri cauzate de explozii cilindrilor de gaz comprimat și vase de sudură din substanțe inflamabile, otrăvire cu gaze nocive , praful și vaporii degajați în timpul sudării. Pentru a proteja împotriva șocurilor electrice, trebuie respectate următoarele condiții.

Carcasele pentru sursele de alimentare cu arc, produsele sudate și echipamentele auxiliare de sudură trebuie să fie bine împământate cablu de cupruun capăt al căruia este atașat fie unei bare metalice introduse în sol, fie pe o suprafață comună de împământare, iar celălalt capăt este atașat corpului sursei de alimentare cu arc, adică unui bolț special cu inscripția "Pământ".

Împământarea surselor de alimentare portabile se efectuează până când acestea sunt conectate la rețeaua electrică, iar împământarea este îndepărtată numai după deconectarea de la rețea. Conectarea surselor curent de sudare la rețea implică utilizarea obligatorie a cutiilor de perete cu comutatoare cuțite, cleme și siguranțe. Lungimea firelor de alimentare nu trebuie să depășească 10 m. Sârmă trebuie să fie suspendată la o înălțime de 2,5-3 m. Intrările și ieșirile ar trebui să fie echipate cu pâlnie sau garnituri care protejează firele de la îndoire, iar izolația - de la deteriorare. Conectați și deconectați cablul electric echipamente de sudare, precum și pentru a monitoriza starea lor bună în timpul operațiunilor necesare electricieni. Sudorii astfel de muncă este interzisă.

Nu utilizați fire cu izolație deteriorată și veche. Izolația trebuie să se potrivească cu puterea curentului aplicat. În timpul lucrului în exterior, echipamentele de sudură trebuie să fie sub un baldachin pentru ao proteja de zăpadă și ploaie. În absența acestor condiții, sudarea nu este permisă. Asigurați-vă că utilizați un covor de cauciuc, galoșe și cască de cauciuc, precum și tampoane pentru genunchi și cotiere, îmbinate cu pâslă, atunci când sudați cusăturile interne ale cazanelor, țevilor, rezervoarelor și altor structuri închise și chiar mai complexe. Toate echipamentele de sudură electrică trebuie să fie echipate cu dispozitive (ASN-1, ASN-30 sau AST-500) pentru a opri automat tensiunea circuitului deschis sau a le limita la o valoare sigură.

Dacă apare un șoc electric, victima trebuie asistată: în primul rând, eliberați-l din firele electrice, furnizați aer curat și, dacă este inconștient, cât mai curând posibil, dați respirație artificială și apelați o ambulanță. Salopeta trebuie folosită pentru a proteja împotriva stropilor de metal și zgură, iar fața trebuie acoperită cu un scut, o mască sau o cască. Trebuie remarcat faptul că atunci când sudați cusături orizontale, tavane și verticale, trebuie să purtați o pânză de pânză și să le legați strâns peste mâneci. Salopetele sudorului constau dintr-un costum de pânză, mănuși de pânză și pantofi de piele sau de pâslă. Pantalonii trebuie să fie fără manșete, netede, să se îmbrace peste cizme sau cizme. Chiloții trebuie de asemenea să fie înfășați pe mâneci și legați cu panglica.

Pentru a proteja ochii și pielea de radiația unui arc electric, ar trebui să folosiți și o mască, un scut sau o cască, deoarece luminozitatea razei de lumină depășește cu mult norma pentru ochiul uman și produce un efect orbitos. Radiația razelor ultraviolete invizibile în timpul arderii arc de sudare Poate provoca o boală de ochi timp de câteva secunde numită electrofothimie, care se caracterizează prin durere acută, rupere, spasme ale pleoapelor și tăieturi în ochi. Din aceste raze pe piele, cu expunerea prelungită a acestora, pot arde. Spectrul de radiații infraroșii în timpul arderii poate cauza obturarea lentilei ochiului (cataractă) și arsurile feței. Cu toate acestea, aceste echipamente de protecție au un orificiu de vizionare, echipat cu un filtru de lumină, care reduce luminozitatea razelor de lumină ale arcului și, în plus, împiedică razele infraroșii și ultraviolete. În exterior pentru a proteja împotriva stropirii, filtrul metalic este protejat de un geam simplu.

Preveniți riscul de explozie. Poate apărea o explozie în timpul depozitării, transportului și utilizării incorecte a buteliilor cu gaze comprimate, precum și în timpul operațiilor de sudare în containere diferite, fără ca acestea să fie curățate cu atenție de resturile de substanțe combustibile. Este strict interzisă instalarea cilindrilor lângă aparatele de încălzire sau sub lumina soarelui. Cilindrii la locul de muncă trebuie să fie bine fixați într-o poziție verticală, eliminând orice posibilitate de lovituri și căderi. În nici un caz nu puteți încălzi cu o flacără deschisă reductorul unui cilindru cu dioxid de carbon și în orice cilindru cu gaz comprimat. Încălzirea se poate face numai cu cârpe umezite cu apă fierbinte.

Numai buteliile omologate și care pot fi întrebuințate trebuie să fie autorizate să funcționeze. Transportul cilindrilor poate fi efectuat pe tatuaje speciale sau pe cărucioare cu arc. Pentru a face acest lucru, ele înșurubă capacele de protecție de pe cilindri și le pun pe garnituri de lemn cu prize tapițate în pâslă. Trebuie să reținem că transportarea în comun a buteliilor cu oxigen și acetilenă este interzisă.

În timpul funcționării, cilindrul este fixat într-o poziție verticală cu o clemă la o distanță de cel puțin 5 m de punctul de sudură. Înainte de a începe lucrul, ieșirea cilindrului trebuie curățată. Consumul de gaz trebuie efectuat la o presiune de oxigen reziduală de cel puțin 0,05 MPa și acetilenă 0,05-0,1 MPa. După finalizarea lucrărilor, închideți cu grijă supapa cilindrului, eliberați gazul din reductor și furtunuri, apoi scoateți reductorul, fixați capacul de pe duză și înșurubați capacul de pe supapă. De asemenea, este necesar să se examineze cilindrii în timp util (o dată la 5 ani) și masa poroasă a cilindrilor de acetilenă (o dată pe an).

Este strict interzisă păstrarea aproape de lubrifianți și cârpe grase rezervoare de oxigen. Recipientele de petrol trebuie să fie spălate de 2-3 ori cu soluție caldă 10% alcalină înainte de sudare și apoi curățate cu abur sau aer pentru a elimina mirosul. Înainte de sudarea conductelor de gaz trebuie să se facă o purjare profundă.

Protecția împotriva otrăvirii prin gaze, praf și gaze nocive. Poluarea aerului datorată acestor factori apare în special atunci când se lucrează cu electrozi cu un înveliș de înaltă calitate. În același timp, cantitatea de praf și gaze este mult mai mică cu sudarea automată decât cu sudarea manuală. Praful de sudare se află în poziția sa proprietățile fizice aerosol constând din particule suspendate de minerale și oxizi de metal într-un mediu gazos. Principalele componente ale prafului sunt oxizii de fier (până la 70%), cromul, manganul, siliciul și compușii de fluor. Pentru organism, compușii cei mai nocivi sunt fluor, mangan și crom. Din gazele emise în timpul sudării în sălile de lucru, cele mai toxice sunt oxizii de carbon, azot, fluorhidrat și altele. Prin urmare, pentru a îndepărta praful și gazele nocive din zona de sudură și pentru a furniza aer curat, este necesară organizarea unei ventilații generale și locale. Ventilația generală trebuie efectuată prin alimentare și evacuare, în timp ce ventilația locală trebuie să fie cu aspirația superioară, inferioară și laterală, asigurând îndepărtarea prafului și gazelor direct din zona de sudură. Este strict interzis să lucrați în tancuri închise fără ventilare, care constă în furnizarea de aer proaspăt în zona de lucru a sudorului printr-un furtun. Cantitatea de aer furnizat ar trebui să fie de cel puțin 30 m3 / h.

Cu manual arc de sudură cu electrozi cu acoperiri de înaltă calitate, volumul ventilației ar trebui să fie de 4000-6000 m3 pe 1 kg de consum de electrozi, la sudarea dioxidului de carbon - până la 1000 m3 pe 1 kg de sârmă topită și la sudarea automată cu arc submersibil - aproximativ 200 m3. Este permisă utilizarea ventilației naturale dacă consumul orar al electrozilor este mai mic de 0,2 kg pe 1 m3 de cameră. În plus, atunci când se utilizează echipamente de sudare (tăiere) cu gaz, trebuie îndeplinite următoarele cerințe.

Înainte de sudură, ar trebui să citiți cu atenție instrucțiunile privind modul de utilizare și caracteristicile tehnice diverse echipamente (arzătoare, rezervoare, cutii de viteze, furtunuri). În acest caz, dacă nu aveți suficiente cunoștințe practice pentru a efectua aceste lucrări, atunci trebuie să consultați specialiștii (puteți avea un sudor de gaz).

Echipamentele noi ar trebui să funcționeze numai în timpul perioadei de garanție, ceea ce asigură siguranța muncii. Este necesar să retestați cu atenție, să ajustați și să reglați echipamentul în timpul specificat în fișa tehnică. În plus, testarea și repararea pot fi efectuate numai de către specialiști. Este interzisă producerea lucrări de sudare și instalați echipamentele în apropierea materialelor inflamabile. În timpul perioadei de funcționare, nu este permisă părăsirea generatorului fără supraveghere și, de asemenea, mutarea unui generator încărcat. Generatoarele mobile de acetilenă trebuie instalate la o distanță de cel puțin 10 m de sursele de incendiu. Aceste generatoare trebuie instalate pe verticală și reumplete cu apă numai la nivelul recomandat. Este necesar să se încarce generatorul cu carbură de calciu numai cu granulația înscrisă în pașaportul mașinii. După încărcarea substanței specificate, generatorul trebuie curățat din resturile de aer. Pentru a preveni înghețarea generatorului, este necesar să scoateți apă după operare. Dacă generatorul este încă înghețat, acesta poate fi încălzit numai cu abur sau cu o cârpă umezită cu apă caldă, dar nu cu o flacără deschisă. Nămolul trebuie să fie descărcat numai după descompunerea finală a carburii și numai în gropile de nămol cu o inscripție privind interzicerea fumatului.

Prezența, funcționalitatea și încărcarea sigiliului de apă al generatorului este o condiție necesară pentru funcționarea în siguranță a acestei instalații. Înainte de lucru, este imperativ să instalați un nivel de apă sau un lichid îngheț scăzut (soluție de clorură de calciu 30% în apă sau soluție de etilen glicol 60% în apă), care se încarcă la temperatura aerului sub 0 ° C, prin robinetul de amestecare. În etanșarea cu apă, nivelul lichidului trebuie reglat la înălțimea robinetului de control. După sudare, supapa trebuie spălată cu apă. Sigiliul de apă trebuie verificat săptămânal pentru etanșeitate și, la fiecare 3 luni, dezasamblat pentru curățare și spălare; după asamblare, trebuie să aflați fiabilitatea etanșării supapei de reținere.

Carbura de calciu trebuie depozitată numai în butoaie închise ermetic, care trebuie păstrate în încăperi bine aerisite și uscate. Când deschideți tamburul, nu puteți folosi o dalta de oțel și un ciocan pentru a preveni formarea de scântei, care sunt foarte periculoase pentru amestecurile de acetilenă-aer. Deschiderea este permisă numai cu un cuțit special, iar capacul este pre-acoperit cu ulei la locul de incizie (se poate găuri o gaură și apoi se taie cu foarfece). Instrumentele de cupru nu ar trebui utilizate, deoarece acetilenă în condiții umede poate forma cupru de acetilenă cu cupru, care este foarte exploziv, chiar și cu impact minor.

Fixarea cutiei de viteze pe cilindru trebuie făcută cu grijă pentru a nu perturba firul; Suportul trebuie să fie strâns. Alimentarea cu oxigen a cutiei de viteze se efectuează numai cu un arc de reglare complet slăbit al cutiei de viteze, iar supapa trebuie deschisă încet. În același timp, asigurați-vă că nu există scurgeri de oxigen. Dacă se identifică o defecțiune, aceasta trebuie eliminată după ce supapa cilindrului este preînchisă.

Furtunurile de alimentare cu gaz trebuie fixate strâns și strâns pe legăturile de strângere a șpaclurilor. Monitorizarea stării de sănătate a conductelor și a furtunurilor de gaze ar trebui efectuată în mod continuu. Este strict interzis să se reducă presiunea de oxigen la intrarea la tăietor sub presiunea combustibilului din rezervor; conectați mai mult de un arzător la un obturator; utilizați o lanternă sau un lanternă care nu este echipată cu o supapă de reținere care protejează furtunul împotriva pătrunderii flăcării în el; se deplasează cu un arzător de lucru și, de asemenea, lăsați nesupravegheat un tăietor sau un arzător cu o flacără aprinsă.

Nu începeți lucrările de sudură în absența echipamentului de stingere a incendiilor (extinctoare, butoaie sau găleți de apă, cutii de nisip și o lopată); fum în timp ce lucrează cu carbură de calciu, substanțe lichide combustibile și cu un generator de acetilenă; să folosească oxigen pentru a sufla hainele și, de asemenea, să folosim unelte de fabricare proprie.

Locurile de lucru ale flăcărilor cu gaz trebuie să fie bine curățate de substanțe explozive și inflamabile la o distanță de 30 m. Lucrările în sine trebuie efectuate la o distanță de cel puțin 1,5 m de stâlpii de extragere a gazelor și de conductele de gaze, la 5 m de tancurile și cilindrii de combustibil lichid, de la generatoarele mobile. Dacă flacăra și scânteile sunt îndreptate spre sursele de alimentare, atunci pentru a le proteja ar trebui să folosească un ecran metalic. Navele de gaze din recipiente și cisterne trebuie să fie executate în îmbrăcăminte de azbest sau panza; o persoană care lucrează într-o navă trebuie să fie prevăzută cu o frânghie de siguranță, o centură de siguranță, echipament individual de protecție cu un curent de aer curat.