Foaie manuală de tăiat gaz. Compararea tăierii cu plasmă și gaz.

În industrie și în viața de zi cu zi există multe metode de tăiere a metalelor. Nu în ultimul rând printre ei se taie gaz. Cel mai rentabil și, prin urmare, răspândit - tăierea metalului oxigen-propan (în continuare - CPRM), vom discuta în acest articol.

Decupare metalica cu oxigen si propan

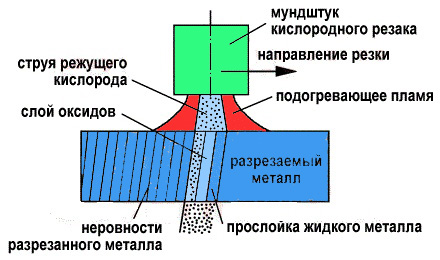

În primul rând, să ne dăm seama cum se efectuează separarea metalului în general prin oxigen. Tăierea cu acest gaz se bazează pe proprietatea metalului de a arde sub acțiunea jetului acestui gaz sau, mai exact, a temperaturii de ardere. Mai mult, sub acțiunea presiunii sale, produsele de ardere formate sunt scoase din tăiere.

Pentru a înțelege mai bine rolul de gaze în proces tăiere cu plasmă, vom începe prin descrierea etapelor procesului de tăiere cu plasmă folosind echipamente moderne și gazele utilizate la fiecare dintre aceste etape, în funcție de materialul care urmează să fie debitat.

În cazul generatoarelor cu plasmă de înaltă performanță utilizate la echipamentele de tăiere automate, indiferent de ceea ce unii producători numesc plasmă de înaltă definiție, plasmă de înaltă precizie sau altele, se folosesc două tipuri de gaz: protecția gazelor și a gazelor plastice. La rândul său, în funcție de faza în care are loc, gazul din plasmă este împărțit în gaz primar și gaz de plasmă pentru tăiere.

Luați în considerare procesul în detaliu. Acesta este împărțit în două etape principale:

- în primul rând, aliajul este încălzit la temperatura de lucru dorită (atunci când este în fluxul de oxigen, metalul este aprins). Pentru a face acest lucru, utilizați flacăra unui amestec ars de gaz de preîncălzire (acetilenă, propan, etc.) cu oxigen;

- în cel de-al doilea, oxigenul de tăiere este furnizat sub formă de jet îngust sub presiune înaltă. Aceasta conduce la formarea continuă a oxizilor metalici de-a lungul grosimii sale (metalul este "ars prin"). Cutterul se mișcă și arde metalul cu un jet de oxigen, îndepărtând produsele de ardere de-a lungul drumului. Ca urmare, se formează o linie de tăiere. Gazul de încălzire este aplicat numai până când zona de lucru de pe suprafața piesei de prelucrat este încălzită la temperatura de ardere a metalului. În a doua etapă, nu este necesară (este blocată) - temperatura necesară este menținută de oxigen.

Decuparea cu oxigen, după cum rezultă din definiția sa, se poate aplica la toate metalele și aliajele. Se pot efectua numai aceia dintre aceștia care, sub influența oxigenului, au următoarele proprietăți:

Gazul primar este utilizat pentru reumplerea cu ceapă și în acest scop este utilizat un gaz ușor ionizabil. Gazul de plasmă joacă un rol important în ionizare, permițând materialului să se topească, să îndepărteze materialul topit din zona de tăiere și să protejeze electrodul, în special când se utilizează gaze active.

Gazul de protecție afectează și îmbunătățește calitatea fluxului, stabilizează arcul, protejează duza de picăturile de material topit formate în timpul penetrării foii și asigură răcirea suplimentară a consumabilelor. Trei tipuri de gaze vor fi selectate în funcție de material și de grosimea sa, conform tabelului.

- temperatura arderii lor ar trebui să fie mai mică decât această cifră când se topește;

- oxizii de metal formați în timpul procesului de tăiere ar trebui să aibă un punct de topire sub acest indicator al metalului în sine;

- cantitatea de căldură eliberată în timpul procesării ar trebui să fie suficientă pentru a menține procesul de tăiere continuă a oxigenului;

- formată în timpul procesării părților zguri trebuie să fie fluidă. Acest lucru va asigura eliminarea ușoară a acestora din zona de lucru;

- tăierea aliajelor și a metalelor nu ar trebui să aibă o conductivitate termică ridicată. Acestea includ:

- oțel cu conținut scăzut de carbon. De exemplu, ștampile de la 08 la 20G;

- oțel mediu de carbon. De exemplu, mărcile de la 30 la 50Г2;

- fonta ductilă.

ATENȚIE! Pe de altă parte, este imposibil să se taie oțeluri de oțel cu conținut ridicat de carbon cu tăiere cu oxigen (au litera "Y" în denumirea lor). Aceasta se datorează faptului că punctul lor de topire este apropiat de temperatura flacării. Ca rezultat, zgura nu va fi evacuată din partea din spate a foii (sub formă de coloane de scântei), ci se va amesteca cu metalul topit de-a lungul marginilor tăieturii. Acest lucru nu va permite oxigenului să "treacă" adânc în metal și să-l ardă. Tăierea fontei va împiedica formarea granulelor și grafitului între ele (excepția este fierul ductil). Nu ceda la tăierea cu oxigen, de asemenea, aluminiul, cuprul și aliajele lor.

Caracteristicile gazului utilizat pentru tăierea cu plasmă

Așa cum am menționat deja, două tipuri de gaz sunt utilizate pentru tăierea cu plasmă: gazul de plasmă și gazul de protecție. Gazele utilizate joacă un rol foarte important în calitatea tăierii și, prin urmare, pentru a obține o tăiere economică și o calitate optimă, este necesar să alegeți gazul plasmatic potrivit în funcție de materialul tăiat.

Printre proprietățile gazelor care joacă un rol important în procesul de tăiere cu plasmă se poate menționa gradul de ionizare și disociere a energiei, conductivitatea termică, greutatea atomică și reactivitatea chimică. Aerul este gazul plasmatic cel mai versatil și mai ieftin utilizat pentru tăierea cu plasmă. Componentele principale din aer sunt azot și oxigen. Astfel, utilizarea aerului comprimat pentru tăierea cu plasmă vă permite să combinați proprietățile celor două gaze, ceea ce duce la obținerea unor grade și viteze bune la tăierea oțelului carbon, a oțelului inoxidabil și a aluminiului.

Alegerea unui gaz combustibil

Atunci când se utilizează pentru tăierea metalelor convenționale de tăiere a flacarii ca un preîncălzitor utilizat ca propan și acetilenă. Cu toate acestea, în majoritatea cazurilor, propanul este utilizat pentru tăiere. Motivele pentru această alegere sunt următoarele motive:

- costul propanului este semnificativ mai mic decât acetilena;

- pericol de explozie a propanului mai scăzut. Este posibil să se detecteze rapid scurgeri, deoarece aditivii care conțin mercur sunt adăugați la buteliile de propan. Mirosul specific al acestor aditivi facilitează detectarea unei scurgeri de gaz (depresurizare). În plus, acetilenă necesită respectarea în mod semnificativ mai atentă a reglementărilor de siguranță, ceea ce nu este întotdeauna ușor de făcut la locația lăcătușului;

- atunci când conducerea tăierii propane creează o muchie mai restrânsă a tăieturii, mai degrabă decât atunci când lucrează cu acetilenă; Mirosul ascuțit al acetilenei creează disconfort și nu este întotdeauna acceptabil. Acest lucru este valabil mai ales dacă tăierea este efectuată într-un atelier convențional, în care funcționează și alți lucrători. Având în vedere cele de mai sus, se preferă propanul.

Echipament de decupare metal-oxigen-propan

Funcționarea tăierii metalului se realizează cu un dispozitiv de tăiere a gazului. Figura arată imaginea acestei scule și a comenzilor sale (supape).

Cu toate acestea, în ciuda acestor avantaje, aerul are, de asemenea, mai multe dezavantaje, cum ar fi. Tăierea oțelului carbon cu aer comprimat duce la întărirea termică a muchiei tăietoare, similar cu cea care se produce atunci când se taie oxigenat. Această întărire se datorează concentrației ridicate de azot din gazul de protecție; Nitridarea și oxidarea marginilor cu aer comprimat afectează sudabilitatea pieselor curățate, ceea ce vă permite să creați pori în cablul de sudură; Pentru alimentarea cu aer comprimat necesar pentru echipament, va fi necesar un compresor proporțional și o stație de filtrare și uscare. Pentru a crește durabilitatea consumabilelor, este foarte important ca aerul utilizat să fie foarte curat și uscat; Durata de viață a consumabilelor pentru aer comprimat de până la 600 de ori. Aer comprimat ca gaz de plasmă și aer comprimat ca gaz de protecție rămâne o soluție foarte potrivită pentru firmele mici și pentru atelierele de producție, fiind cea mai economică soluție atât pentru achiziționarea echipamentului de tăiere, cât și pentru costul de utilizare.

Explicarea figurii. Cutterul constă din următoarele noduri:

- mâner cu șuruburi pentru conectarea furtunurilor de oxigen și gaz;

- carcase cu supape de reglare a propanului și oxigenului.

Designul tăietorilor de gaz de la diferiți producători diferă ușor. De obicei, au 3 supape:

- primul este pentru alimentarea cu propan. Roșu sau galben;

- a doua este reglarea oxigenului (pentru o flacără de încălzire);

- al treilea reduce oxigenul. Totul supape de oxigen albastru.

Aproape toate detaliile acestui dispozitiv sunt înlocuibile. Prin urmare, în caz de defecțiune, acesta poate fi reparat rapid chiar la locul de muncă. Cele mai obișnuite cuttere ale modelului P1-01 sau cele mai puternice P2-01 și R3-01P.

În ultimii ani oxigenare oțelul carbon a devenit din ce în ce mai important deoarece oferă cea mai bună calitate a tăierii și viteză maximă între toate gaze plastice. Oxigenul poate fi clasificat în mod similar cu azotul în ceea ce privește conductivitatea termică și greutatea atomică. Totuși, oxigenul are o anumită afinitate pentru oțelurile de carbon, adică oxidarea produce căldură, care poate fi utilizată pentru a crește viteza de alimentare.

Ca gaz de plasmă, oxigenul reacționează cu oțel carbonprin topirea și îndepărtarea cu ușurință a materialelor din zona de tăiere, cum ar fi picături foarte mici și tensiuni superficiale superficiale. Oxigenul este utilizat în principal ca gaz de plasmă, dar poate fi de asemenea utilizat ca gaz de protecție pentru tăierea undoped și oțeluri slab aliate. Cu toate acestea, cel mai utilizat gaz de protecție, care se îmbină bine cu oxigenul utilizat ca gaz de plasmă, este aerul comprimat.

În general, pentru tăierea metalelor cu gaz este necesar:

- o sticlă de propan și oxigen. Cilindrii trebuie să fie echipați cu reductoare de gaz. Trebuie avut în vedere faptul că firul de pe cilindrul de propan este inversat și este imposibil să se înșurubeze reductorul de oxigen pe el;

- furtunuri de presiune ridicată (oxigen);

- tăietor;

- muștiucul de mărimea dorită.

Este necesar să selectați corect muștiucul și să alegeți grosimea metalului. De exemplu, dacă piesa de prelucrat este alcătuită din părți de grosime diferită de 6 ... 300 mm, atunci vor fi necesare bucale cu numere interne de la 1 la 2 și cu numere externe de la 1 la 5.

Dezavantajul utilizării oxigenului ca gaz de plasmă este costul său ridicat pentru aerul comprimat, dar acest dezavantaj este compensat prin eliminarea operațiilor secundare scumpe, cum ar fi debavurarea și întărirea termică. Azotul este gaz inert și, prin urmare, reacționează cu materialul numai la temperaturi foarte ridicate și rămâne inert la temperaturi relativ scăzute. În ceea ce privește proprietățile sale, azotul este între argon și hidrogen.

Din acest motiv, azotul poate fi utilizat ca gaz de plasmă sau ca gaz de protecție pentru tăierea plăcilor de oțel subțiri. Cel mai frecvent utilizat gaz de protecție în cazul gazului de azot care curge ca gaz de plasmă este azotul, dar dacă un astfel de sistem permite, utilizarea apei în locul gazului de protecție reduce costul tăierii și permite zonei să fie netedă și lucioasă în cazul pieselor din oțel inoxidabil.

Cu volumele mici de producție și în viața de zi cu zi sunt utilizate posturi mobile cu echipamentul specificat.

Postări similare sunt completate cu tot ce aveți nevoie de la butelii și tăiere la clemele auxiliare.

La producții mari se utilizează mese autonome. Acest echipament de gaze pentru tăierea metalelor în modul automat, care, în majoritatea cazurilor, este realizat fără participarea operatorului. Cele mai renumite dintre ele sunt "Schimbarea", "Orbit", "Secator", "Quicky-E".

Principalele avantaje ale azotului sunt calitatea deosebită a tăierii și durata lungă de viață a consumabilelor. Argonul este, de asemenea, un gaz inert, ceea ce înseamnă că nu reacționează cu materialul în timpul tăierii. Greutatea sa atomică - cea mai mare greutate atomică din toate gazele din plasmă - ajută la îndepărtarea materialului topit din zona de tăiere. Aceasta este determinată de energia cinetică ridicată a jetului de plasmă.

Datorită potențialului său de ionizare scăzut, argonul este excelent pentru utilizare în faza de inițiere a primăverii. Cu toate acestea, argonul nu poate fi folosit ca gaz de plasmă și nu este amestecat cu hidrogen deoarece are conductivitate termică și capacitate redusă de căldură și, prin urmare, nu poate furniza suficientă energie pentru tăierea foilor mai groase.

Cum să tăiem

Începeți, în primul rând, este necesar să curățați furtunurile cu oxigen pentru a elimina gunoiul sau murdăria.

În al doilea rând, verificați dacă există scurgeri în canalele de tăiere. Pentru aceasta aveți nevoie de ele:

- conectați furtunul de oxigen la fitingul de oxigen (fitingul pentru gazul de încălzire trebuie să rămână liber);

- setați presiunea de alimentare cu oxigen la 5 atmosfere și deschideți supapele de gaz și oxigen de pe tăietor;

- verificați cu ajutorul accesoriului dvs. fără degetul pentru a vă asigura: este scurgeri de aer? Dacă nu, curățați injectorul și curățați canalele de torță.

După aceea se conectează la dispozitiv:

În plus, hidrogenul disociază la temperaturi ridicate, ceea ce duce la eliberarea unei cantități mari de energie din arc și, prin urmare, straturile de suprafață sunt răcite. Acest efect conduce la o limitare fină a primăverii și, implicit, la atingerea unei densități mari de energie. Procesul de recombinare determină eliberarea energiei descărcate în baia de material topit sub formă de căldură. Cu toate acestea, hidrogenul poate fi utilizat numai în loturi atunci când este amestecat cu argon, deoarece, datorită greutății sale atomice scăzute, nu poate asigura o cantitate suficientă de energie cinetică pentru îndepărtarea materialului topit.

- furtunul de oxigen este atașat la manșonul din dreapta cu un mamelon și o piuliță;

- furtunul de propan - la mamelonul stâng în același mod.

- verificați conexiunile prizei de etanșare. Reparați eventualele scurgeri prin strângerea piulițelor sau înlocuirea garniturilor;

- verificați etanșeitatea montării cutiei de transmisie a gazului și posibilitatea de utilizare a ecartamentului.

Tăierea gazului de metal ar trebui să pornească de la îndepărtarea mecanică a ruginei și a altor impurități de pe suprafața sa. Legarea acestei operațiuni este cauzată de următoarele. Când carbonul este ars, se formează oxid de CO. Acesta, atunci când interacționează cu fierul, mărește conținutul de carbon pe suprafața sa (în special la punctul de tăiere). Aceasta duce la formarea de structuri întărite în metal, care va fi încălzită neuniform. Aceasta, la rândul său, va conduce la apariția stresului mecanic pe marginea acestor structuri și, prin urmare, la o scurtare. Rezultatul: se produc deformări și se formează fisuri. Curățarea mecanică a suprafeței de tăiere permite evitarea unor astfel de defecte.

Utilizarea unei proporții ridicate de hidrogen în amestec va duce la o schimbare a vâscozității în cazul oțelului inoxidabil. Cele mai multe dintre gazele de mai sus sunt combinate într-un amestec pentru a îmbunătăți calitatea și debitul. Acest amestec este de obicei derivat din hidrogen 35% și argon 65%. Nu în ultimul rând, acest amestec este utilizat și pentru tăierea altor materiale cum ar fi titanul, diverse aliaje pe bază de aluminiu etc.

Cantitatea de hidrogen din amestec nu trebuie să depășească 35%, dar este foarte important ca sursa de plasmă utilizată să permită reglarea procentului de argon și hidrogen din amestec în funcție de grosimea materialului și de compoziția sa chimică. Cu cât materialul este mai gros, cu atât este mai mare procentul de hidrogen.

Instalăm pe cutiile de viteze ale cilindrilor cu presiune de lucru la gaz. În mod tipic, raportul dintre presiunea gazului de preîncălzire și oxigen este 1:10. Prin urmare, expunem, atm:

- pe propan - 0,5;

- pe oxigen - 5.

Acțiunile viitoare au următoarea secvență:

- deschideți ușor propanul pe tăietor (cu un sfert de rotație a volantului sau puțin mai mult) și aprindeți gazul;

- vom odihni duza duzei tortei în orice metal (de preferință înclinat) și deschideți încet oxigenul de reglare (încălzire).

Fii foarte atent. Nu confunda supapa de oxigen încălzită cu supapa de gaz de tăiere.

În mod obișnuit, acest amestec este utilizat împreună cu azotul ca gaz de protecție. Dacă metalul este încălzit la temperatura de aprindere în oxigen, acesta arde într-un curent de oxigen, dezvoltând o cantitate mare de căldură, arzând astfel metalul; Această proprietate se bazează pe tăierea metalelor cu o flacără de gaz și oxigen. Acest procedeu oferă rezultate foarte bune dacă se obțin oxizi de metal la temperaturi sub punctul de topire al metalului. Oxizii care rezultă sunt foarte lichizi, astfel încât jetul de oxigen le îndepărtează ușor din cusătură, iar muchiile tăiate sunt foarte netede.

Dacă conținutul de carbon din oțel crește, punctul de topire scade, în schimb oxigenul este ars, deci tăierea devine mai dificilă. Cu un conținut de carbon mai mare, temperatura de aprindere în oxigen crește, iar punctul de topire scade; Prin urmare, oțelul cu conținut ridicat de carbon și fonta nu pot fi accelerate dacă nu se utilizează fluxuri suplimentare pentru fluidizarea oxizilor formați și pentru scăderea temperaturii formării lor. Pentru tăiere se folosesc lovituri speciale, cu ajutorul cărora, după ce flacăra aduce metalul de tăiere la temperatura de ardere a oxigenului, se eliberează cu un curent de oxigen care arde metalul.

- prin reglarea alternativă a ambelor valve (deschiderea și închiderea acestora), atingerea flăcării forței de care avem nevoie. Lungimea flacării (este și puterea acesteia) este aleasă pe baza grosimii metalului: cu cât este mai groasă foaia sau altă parte tăiată, cu atât flacăra trebuie să fie mai puternică. În consecință, consumul de oxigen cu propan crește. Când flacăra este reglată, ea are o culoare albastră și o coroană.

Acum puteți începe procesarea metalelor (vă reamintim că prelucrarea începe cu încălzirea și apoi cu separarea):

Pentru oțeluri cu conținut scăzut de carbon sau cu conținut scăzut de aliere, cantitatea de căldură eliberată în timpul arderii este de 5-10 ori mai mare decât căldura 1 Autor: Prof. Tanase Viorel. Din flacăra de încălzire, care menține combustia constantă. Oțelurile cu oțeluri aliate, fonta, metalele neferoase și aliajele lor nu îndeplinesc condițiile pentru tăierea oțelului cu conținut scăzut de carbon, deoarece temperatura de aprindere prin oxigen este mai mare decât punctul de topire. Metalele neferoase au, de asemenea, o conductivitate termică ridicată și se formează oxizi la puncte de topire mai mari decât punctele de topire ale metalelor respective, prin urmare, nu se pot obține flăcări de gaz și oxigen în condiții de calitate corespunzătoare.

- aduceți duza pistolului la marginea metalului și țineți-o la o distanță de 5 mm față de piesa tăiată la un unghi de 90 °. În cazul în care o foaie sau un alt produs nu trebuie tăiat la margine, atunci metalul trebuie încălzit din punctul de tăiere. Se încălzește marginea superioară a părții la o temperatură, ° С: T = 1000 ... 1300 (valoarea parametrului depinde de marca metalului tăiat și de temperatura de aprindere). Din punct de vedere vizual, se pare că suprafața a început să se "ude" puțin. În momentul în care încălzirea va dura doar câteva secunde (până la 10);

- când metalul se aprinde, deschideți supapa de oxigen pentru tăiere. Un jet puternic de direcționare a oxigenului de tăiere este alimentat la elementul care este tăiat. Ventilul de tăiere trebuie deschis foarte lent. În acest caz, oxigenul va fi aprins de metalul încălzit pe cont propriu, ceea ce vă va permite să evitați lovitura de flacără, însoțită de aplauze. Când a început tăierea, gazul de încălzire (propan) este oprit.

Este important! De acum înainte, este foarte important să se asigure aprovizionarea continuă cu oxigen de tăiere. În caz contrar, flacăra poate ieși, metalul se va opri din ardere și va trebui să porniți din nou (aprinderea, setarea flacării, încălzirea suprafeței de tăiat etc.).

Pentru tăierea materialelor care nu îndeplinesc condițiile specificate se utilizează fluxuri care lichefiază zgurii formate, în acest caz se obțin tăieturi, dar sunt de slabă calitate, cu rugozitate, care, după prelucrare, necesită prelucrare mecanică.

Fig. 1 2 Postat de: profesorul Tanase Viorel. O flacără de sudură este produsă prin arderea unui gaz combustibil sau a unui amestec de vapori combustibili cu aer sau oxigen pur. Când este amestecat cu aer, temperatura flacării este mai scăzută și poate fi utilizată numai pentru metale și aliaje cu puncte de topire mai scăzute și cu conductivitate sau aderență termică inferioară. Gazele și vaporii lichidelor inflamabile utilizate pentru sudare, tăiere și lipire sunt: acetilena, gaz natural, hidrogen, benzină, benzen, gaze lichefiate.

Subtilități în muncă

Eficacitatea tăierii metalului este influențată de doi parametri principali:

- viteza de taiere;

- adâncimea de tăiere.

Calitatea gazului de preîncălzire, propan, are o mare influență asupra acestor parametri. Se știe că, pentru a detecta scurgerile sale (se acordă o atenție deosebită, deoarece propanul este exploziv dar nu miroase) este amestecat cu un alt gaz - butan, care are un miros specific și este ușor de identificat atunci când este eliberat în atmosferă. Este necesar să se monitorizeze îndeaproape concentrația acestuia, deoarece chiar și în prezența a cel puțin 10% butan în propan, procesul de încălzire a metalului înainte de separarea sa încetinește dramatic și productivitatea muncii scade.

Propanul are o altă caracteristică. Atunci când temperatura ambiantă scade, densitatea propanului crește, iar debitul scade și se duce mai încet la piesa bucală a arzătorului. Prin urmare, pe lângă controlul concentrației de butan, este necesar să se controleze temperatura rezervorului în care este localizată.

În plus, este necesară monitorizarea presiunii oxigenului, deoarece această presiune, în mare măsură, afectează grosimea și calitatea tăierii:

- nu este suficient de mare presiune:

- nu va permite să taie întreaga grosime a metalului;

- complică eliminarea oxizilor;

- presiune prea mare:

- va duce la o deteriorare a calității tăierii;

- consumul de gaze crește.

Tehnologul alege viteza de tăiere pe baza proprietăților metalului. Puteți controla în timpul lucrului prin scântei și zgură:

- dacă viteza este aleasă corect, scânteile sunt îndreptate în jos sub un unghi de 85 ... 90 °;

- la viteză mică, coloana de scânteiere este înaintea mișcării de tăiere;

- la viteza mare:

- există o întârziere de scântei de la torță;

- nu există nici o tăietură prin piesa de prelucrat.

Atunci când se taie un metal gros trebuie să se țină seama de faptul că jetul de tăiere are forma unui con, care se extinde în partea inferioară. Acest lucru poate duce la consecințe neplăcute: creșterea lățimii tăieturii și formarea scării de jos. Pentru a evita acest lucru, este necesar să se sporească furnizarea de oxigen de tăiere, dar trebuie avut în vedere că acesta poate:

- apar zgură pe marginea superioară a tăieturii;

- crește consumul de oxigen.

Tăierea metalului ar trebui făcută încet, conducând un flux de oxigen de-a lungul unei linii date. Este foarte important să alegeți unghiul drept. Ar trebui să fie mai întâi 90 °, atunci ar trebui să aveți o mică abatere de 5 ... 6 ° în direcția opusă direcției de tăiere. Cu toate acestea, dacă grosimea metalului depășește 95 mm, poate fi permisă o abatere de 7 ... 10 °. Când metalul este deja tăiat la 15 ... 20 mm, este necesar să modificați unghiul de înclinare la 20 ... 30 °.

Uneori devine necesară efectuarea tăierii de suprafață sau de figura. Decuparea prin așchiere (denumită în continuare "PR") constă în tăierea metalului, dar nu numai prin crearea unei relief pe suprafața acestuia (tăierea prin caneluri). În acest caz, metalul va fi încălzit nu numai din cauza flăcării tăietorului, dar și datorită răspândirii zgurii topite, aceasta va încălzi straturile inferioare de metal. Începe OL, ca de obicei: zona dorită este încălzită la temperatura de aprindere. Apoi, porniți oxigenul de tăiere și creați un centru de ardere a metalelor. Mecanismul de tăiere în mod egal asigură procesul de stripare de-a lungul unei linii de tăiere date, dar în acest caz, tăietorul trebuie poziționat la un unghi de 70 ... 80 ° față de planul care urmează să fie prelucrat. Când se alimentează oxigenul de tăiere, tăietorul trebuie înclinat la un unghi de 17 ... 45 °. Schema de prelucrare este prezentată în figură.

Dimensiunile canalului (lățimea și adâncimea) sunt reglate după cum urmează:

- prin schimbarea vitezei de tăiere: creșterea vitezei - reducerea dimensiunii adânciturii;

- adâncimea canelurii va crește dacă:

- unghiul de înclinare al muștiucului va crește;

- reducerea vitezei de tăiere;

- presiunea oxigenului va crește;

- lățimea canelurii este reglată de diametrul jetului de oxigen de tăiere.

ATENȚIE! Trebuie reținut faptul că adâncimea canelurii trebuie să fie mai mică decât lățimea acesteia cu aproximativ 6 ori. În caz contrar, la suprafață se formează "apusuri de soare".

Decuparea tăiată se efectuează după cum urmează. Marcăm pe conturul tabelului. Trebuie avut în vedere faptul că:

- înainte de tăierea însăși, ar trebui să se facă găuri de perforare;

- când marcați un cerc sau flanșe, marcați centrele acestor cercuri.

Este întotdeauna necesar să se înceapă tăierea cu o linie dreaptă - acest lucru va ajuta la obținerea unei tăieturi clare pe curbe. Dreptunghiul poate începe să taie oriunde (cu excepția colțurilor). Conturul exterior este tăiat ultima. Această secvență vă va permite să tăiați partea cu cele mai mici abateri de la desen.

Consumul de oxigen și propan la tăierea metalului

Consumul de oxigen pentru tăierea metalului se calculează după formula:

Rdet = HL + HKh

În această formulă:

- Rdet - volumul de oxigen necesar efectuării unei tăieri, metri cubi;

- N - standarde de consum în timpul fluxului de lucru, m 3 / m;

- L este lungimea totală a tăieturii piesei tăiate, m;

- Coeficientul Kh, ținând cont de multe caracteristici ale fluxului de lucru care necesită consum de gaze pentru:

- faza inițială:

- înroșirea feței;

- regulamentul;

- încălzire metalică;

- începeți procesul de tăiere

- faza inițială:

Coeficientul Kh, de regulă, este:

- 1.1 - pentru producția unică;

- 1,05 - în producția industrială (în serie).

Rata consumului de oxigen "H" pentru tăierea metalelor depinde de puterea echipamentului și de modul de tăiere. Se calculează după următoarea formulă:

În această formulă:

- H - rata consumului de oxigen, metri cubi / m;

- P - debit permis de gaze, metri cubi / oră. Este listat în specificații tehnice echipamente uzate;

- V este viteza de tăiere a metalelor, m / h.

Cele mai frecvent utilizate debite de gaze (măsurate în metri cubi / oră) pe diferitele intervale de viteză de tăiere pentru unele tipuri de echipamente sunt enumerate în tabelul următor.

Numărul tabelului 1

Considerând că viteza de tăiere și grosimea metalului care este prelucrat sunt direct dependente de debitul permis de gaz, aceste valori pot fi ușor și simplu determinate prin interpolare. Prin urmare, este posibil să crească (estimat) calculul debitului diferitelor gaze, indiferent de tipul acestora tăiere termică metale. Pentru aceasta aveți nevoie doar de:

- lungimea tăiată;

- grosimea metalului;

- puterea echipamentului.

Valoarea debitului permis (oxigen și propan) se ia din pașaportul echipamentului. Vitezele de tăiere se găsesc în cărțile de referință care conțin tabele sau diagrame speciale care leagă toate datele sursă.

Raportul dintre oxigen și propan în cazul tăierii metalului

Tăierea oxigenului se bazează pe arderea metalelor într-un flux de oxigen tehnic pur. Din descrierea de mai sus, știți că propanul amestecat cu oxigen este necesar doar pentru a încălzi metalul prelucrat. Cantitatea de gaz de încălzire depinde de mulți factori:

- calitatea oțelului;

- grosimea materialului;

- lungimea de tăiere, etc.

Factorii suplimentari care afectează consumul sunt:

- consumul de gaz în stadiul inițial de tăiere:

- înroșirea feței;

- reglarea echipamentelor;

- aprinderea și ajustarea arzătoarelor.

Ratele recomandate sunt indicate în documentația de însoțire pentru echipamentul specific. Raportul calculat al volumelor de gaz este determinat de cărți de referință care conțin tabele și diagrame speciale care se referă la toate datele. Acești parametri sunt indicați în documentația procesului însoțitor. În acest proces, acestea pot fi ajustate într-o direcție sau alta.

Dacă nu aveți documentația specificată, atunci presiunea ar trebui să fie stabilită în conformitate cu raportul de mai sus. În mod tipic, raportul dintre presiunea gazului de preîncălzire și oxigen este 1:10. Prin urmare, expunem, atm:

- pe propan - 0,5;

- pe oxigen - 5.

Consumul de propan, în plus, va depinde de numărul și durata încălzirii.

Siguranța când lucrați cu propan

La efectuarea tăierii metalice a metalului este necesar să se respecte cu strictețe normele de siguranță, deoarece această activitate este asociată cu un anumit risc. Să începem cu haine de protecție (de lucru). Ar trebui să includă:

- incaltaminte si ghetre pentru maini cu aceeasi impregnare;

- masca de sudare din plastic neinflamabil cu capac;

- pantofi de lucru cu laturi înalte.

În plus, se recomandă utilizarea unui aparat respirator (indiferent de fumul de respirație și de praf). Nu trebuie să neglijați această recomandare, deoarece poate exista o situație în care un metal gros nu este aruncat de la prima dată. În acest caz, spray-ul topit (și acesta este un metal fierbinte!) Poate cădea pe o persoană.

Nu începeți tăierea dacă furtunurile de gaz au fisuri, lacrimi sau îmbinări. În caz de urgență este permisă utilizarea tuburilor din aluminiu sau alamă în articulație. Cu toate acestea, este mai bine să nu riscați și, la prima ocazie, să le înlocuiți cu furtunuri standard.

ATENȚIE! În nici un caz nu este permisă utilizarea țevilor de oțel în îmbinările furtunurilor de gaz, deoarece fierul poate produce o scânteie și consecințe imprevizibile.

NU UITA! Propanul este inflamabil, iar oxigenul este periculos pentru ulei, adică atunci când oxigenul intră în contact cu orice ulei, se va produce o explozie. Prin urmare, nu atingeți flacon de oxigen murdărite sau îmbrăcăminte murdare. Și, în orice caz, nu lăsați covoarele uleioase - scoateți totul în recipiente special proiectate.

Cilindrii trebuie localizați la o distanță de 10 m de la locul de muncă și la 5 m unul față de celălalt. În procesul de lucru, nu trebuie uitat să monitorizăm presiunea gazului în cilindri. Nu este permisă gazul dintr-un cilindru.

În acest proces pot apărea situații anormale.

Nu vă panicați!

Dacă în timpul tăierii metalului furtunul de oxigen a căzut din cauza șocului sau a furtunului de oxigen, atunci este necesar să opriți imediat alimentarea cu propan pe tăietor și apoi să închideți ambii cilindri. Dacă în timpul aprinderii flacării și a reglajului dispozitivului de tăiere sună brusc și flacăra dispare, atunci pur și simplu închideți supapele de tăiere și reaprindeți flacăra.

Avantaje și dezavantaje

Avantajul CPRM este costul scăzut al gazului de preîncălzire - propan, iar dezavantajul este că oțelurile cu conținut redus și mediu de carbon, precum și fonta maleabilă, o pot face. KPRM este avantajos să se utilizeze atunci când se lucrează în cantități mari (tăierea oțelului pentru resturi etc.). Decodarea convențională cu oxigen a țevilor din oțeluri de crom și nichel-crom, precum și din fontă, cupru și aliajele sale este aproape imposibilă. Pentru prelucrarea acestor părți ale acestor metale se utilizează:

- oxiacetilenă. Utilizarea acetilenei pentru încălzire poate mări temperatura de încălzire și, în consecință, grosimea piesei prelucrate. Dar, în același timp, costul muncii crește dramatic;

- tăierea oxigenului. Această metodă constă în faptul că fluxul de pulberi este introdus în jetul de oxigen de tăiere. Acest material este destinat să ardă în oxigen, să aloce o cantitate suplimentară de căldură în locul tăierii. Ar trebui să contribuie la topirea oxizilor refractari. Oxizii oxizi, la rândul lor, formează zgură lichidă care se scurge și nu interferează cu procesul de tăiere. Componenta principală a acestor fluxuri sunt mărcile de pulbere de fier PJ5M, ВМ, ВС și diferiți aditivi (de exemplu pulbere de aluminiu);

- oxigen-arc (este, de asemenea, numit - gaz-electric) tăiere. Aceasta este o metodă de tăiere în care metalul topit de un arc electric este îndepărtat continuu de un curent de gaz. Deoarece gazul poate fi utilizat:

- aer comprimat;

- oxigen;

- azot, etc.

Cea mai folosită tehnologie cu utilizarea aerului comprimat. Acest lucru se datorează celui mai mic cost. Tăiere cu arc folosit pentru:

- topirea defectă suduri, cochilii și crăpături;

- Formarea în formă de V pentru sudare;

- tăierea separării carbonului și a oțelurilor aliate, a fontei și a metalelor neferoase.

Este cel mai utilizat pentru a separa tăierea oțelului inoxidabil cu o grosime de până la 20 ... 25 mm. Avantajul acestor tipuri de tăiere este posibilitatea de a extinde gama de metale prelucrate, iar dezavantajul este complexitatea în creștere a tehnologiei și creșterea costurilor.

Acest tip de tăiere a metalelor se referă la metode termice și este utilizat pe scară largă în diferite tipuri de operațiuni de instalare și reparare. O caracteristică a tăierii gazului (așa cum există și a altora) este faptul că poate fi folosită pentru a lucra cu spații de grosime considerabilă, în timp ce performanța rămâne la un nivel destul de ridicat.

Experții observă ușurința utilizării acestui tip de tăiere, deoarece tehnologia oferă o autonomie completă, independență față de sursele de energie electrică. De multe ori, maestrul se află într-o situație în care există hrana la unitate și este imposibil să se conecteze la locul de muncă (fără a menționa condițiile de pe teren).

Înainte de a lua în considerare tehnologia procesului, merită acordată o concepție generală de tăiere a gazului. Cu ajutorul acestuia, este posibilă tăierea unor semifabricate de o asemenea grosime pentru care altă metodă nu este adecvată (dar totuși, cu o creștere a acestui parametru de probe, viteza de tăiere scade semnificativ). Un alt "plus" - setul necesar de echipamente este cel mai ieftin. Dar merită remarcat și dezavantajele.

La prelucrarea metalelor cu mâna, este destul de dificil să se obțină o acuratețe mare a tăierii, calitatea acesteia. Acest lucru este posibil numai pentru profesioniștii cu înaltă calificare cu experiență practică extinsă. Dacă comandantul nu a "rezolvat", atunci în majoritatea cazurilor marginile trebuie prelucrate suplimentar.

Efectuarea unor lucrări mai "fine", de exemplu, pe un model curbat sau tăierea unei foi de dimensiuni mari în ceea ce privește rigiditatea, se realizează folosind unități portabile speciale (mașini de tăiat gaz). Cu toate acestea, ele sunt încă gestionate manual.

În condiții staționare, în întreprinderi mari, în acest scop se folosesc mașini CNC întregi. Cu ajutorul lor, puteți, în plus, fiole de lipit, termocupluri de sudură, efectuați recoacerea locală și o serie de alte operații, efectuând o activitate cu adevărat "bijuterie".

Ce metale (aliaje) pot fi tăiate manual? Aproape totul, cu excepția - alamă, aluminiu, cupru, "oțel inoxidabil".

Luați în considerare principalele tipuri de tăieturi de gaz ale metalelor:

oxigen

Temperatura metalului este mărită de încălzitorul de gaz, iar tăierea și îndepărtarea particulelor de oxid formate se efectuează cu un flux de oxigen.

Fluxul de oxigen

Diferența este că fluxul () este suplimentar furnizat secțiunii tăieturii. Compoziția sa chimică afectează proprietățile metalului, făcându-l mai "flexibil". Acest lucru facilitează foarte mult munca de tăiere. Folosit mai rar.

De ce să folosiți 2 tipuri de gaze? Materialul (metal, aliaj) este încălzit de acetilenă sau propan, în timp ce distrugerea structurii (tăiat direct) asigură oxigen pur.

După ce "încălzitorul" aduce temperatura zonei tratate la o valoare de aproximativ 1.000 - 1.100 ° C, se alimentează un jet de oxigen, care se aprinde imediat. Procesul de tăiere a materialului este asigurat de continuitatea și mișcarea uniformă de-a lungul liniei desemnate (contur). Cuttere vin în diferite modele.

Pentru ei se pot apropia sau 3 furtunuri (2 pentru încălzitor cu gaz și 1 pentru oxigen) sau 2 (unul dintre acestea este oxigen). În mod similar, supapele de ajustare pot fi 1 sau 2. Dar principiul de funcționare rămâne neschimbat și este ușor de înțeles din această figură.

Pentru ei se pot apropia sau 3 furtunuri (2 pentru încălzitor cu gaz și 1 pentru oxigen) sau 2 (unul dintre acestea este oxigen). În mod similar, supapele de ajustare pot fi 1 sau 2. Dar principiul de funcționare rămâne neschimbat și este ușor de înțeles din această figură.

Cu modul de a "conduce" arzătorul (progresiv, fără devieri), desigur. Dar de ce este atât de importantă stabilitatea flăcării? Dacă se stinge, metalul va începe să se răcească brusc (mai ales atunci când lucrează în aer liber). Prin urmare, înainte de a reîncepi să taie, va trebui să fie reîncălzită din nou.

Oxigen "spear"

Tehnică mai bună. Esența procesului este că creșterea temperaturii în zona zonei tratate este asigurată de așa-numita "conductă de gaz" (spear). În același timp, prin el, sub presiune, este furnizat oxigen. Ce dă asta? Tăierea metalelor cu un punct de topire mai mic de 600 ° C nu merită metodele de mai sus. În acest caz, întregul proces va fi redus la îndepărtarea banală a stratului de suprafață, iar o tăietură intermediară nu va funcționa. În unele cazuri, încălzirea excesivă a materialului la temperaturi ridicate poate duce la distrugerea structurii sale.

Prin urmare, acum este adesea folosită această tehnologie avansată, în care încălzirea și tăierea sunt efectuate în paralel. Acest lucru este realizat prin utilizarea unei lanterne cu un vârf specific. Spre deosebire de analogii "mai vechi", există 3 duze pe el. Principiul funcționării sale este clar din figură.

Ce echipament este necesar

- Gaz de taiere cu mixer. De regulă, pentru metoda "oxigen", modelele Р1-01П ("vechi" nu sunt folosite, nu se aplică lucrările de sudură!), РП2 (sau 3) -01 (mai nou).

- Reductor. Serveste pentru a reduce presiunea gazului de intrare la valoarea dorita. Pe acesta se fixează 2 manometre (măsurătoare pe intrare și ieșire din adaptare).

- Dispozitiv de reglare a presiunii.

- Cilindri cu supape. Într-una - oxigen, în cealaltă acetilenă sau propan. Uneori, un amestec al acestor două gaze este folosit ca "încălzitor" dacă este necesar să se taie un material de rezistență sporită. Dar un astfel de echipament este destul de scump.

- Racordarea furtunurilor (presiune înaltă).

Cum de a îmbunătăți calitatea tăieturii? Există o modalitate destul de simplă și ieftină. Pentru aceasta, sudatorii cu experiență folosesc "șabloane" (acesta este un termen de slang pentru garnituri speciale). Ele oferă o cusătură aproape de ideal.

Articolul oferă doar concepte generale pentru tăierea gazului. Înainte de a ajunge la lucru, trebuie să știți altceva. De exemplu, cum să reglezi în mod adecvat presiunea, la ce distanță trebuie să păstrăți tăietorul, în special lucrul cu diferite tipuri de metale și multe alte nuanțe. Dar acesta este deja un subiect pentru o altă conversație.