Principiul de sudare al contactului. Sudare de contact. Tipuri de sudare cu rezistență. Procedura de sudare a contactului.

Sudarea este o procedură indispensabilă pentru orice proces de construcție sau pentru reparații. La urma urmei, cu ajutorul acestuia puteți fixa în siguranță diverse părți metalice, creați cadre, garduri, garduri.

Cu toate acestea, pentru a utiliza cu îndemânare mașina de sudură, este necesară o experiență. Acest lucru este valabil mai ales rezistență la sudurăLa urma urmei, acest proces necesită o precizie ridicată și un nivel bun de proprietate asupra dispozitivului. Citiți mai multe despre această metodă de fixare a pieselor și diferitele sale forme citite mai jos.

Prin urmare, rezistența de contact la interfață este redusă, ceea ce reduce generarea de căldură și mărimea nuggetului de sudură. Pe suprafețele metalice sunt de asemenea prezenți oxizi, vapori de apă, ulei, murdărie și alți poluanți. Atunci când crește temperatura, unii contaminanți de suprafață vor fi arși în timpul primelor două cicluri, iar metalele vor fi înmuiate și la temperaturi ridicate. Astfel, rezistența de contact scade de obicei odată cu creșterea temperaturii.

În ciuda faptului că rezistența la contact are efectul cel mai semnificativ numai în primele două cicluri, are un efect decisiv asupra distribuției căldurii datorată producerii și distribuției inițiale a căldurii. Aproape toate proprietățile materialului variază în funcție de temperatură, ceea ce duce la dinamica procesului de sudare prin rezistență. Rezistența materialului afectează generarea de căldură. Conductivitatea termică și capacitatea termică afectează transferul de căldură. În metale precum argintul și cuprul cu rezistivitate scăzută și conductivitate termică ridicată, se produce o căldură mică chiar și cu un curent de sudare ridicat și este, de asemenea, rapid transferată.

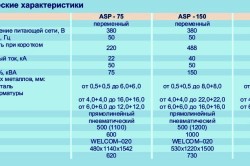

Caracteristicile metodei de sudare a contactului

Rezistența la sudură este procesul de îmbinare a elementelor metalice care are loc datorită trecerii curentului electric prin ele de la o mașină de sudură.

O componentă foarte importantă a metodei de contact este zona de rezistență situată în zona în care sunt conectate elementele metalice. Acesta este motivul pentru care acest tip este numit și rezistență la sudură electrică. Combinația de piese metalice se datorează două procese fizice: încălzirea cu ajutorul curentului electric și presiunea exercitată asupra metalului.

Ele sunt dificil de sudat la sudarea cu cauciuc. Pe de altă parte, ele pot fi materiale bune pentru electrozi. Atunci când metalele diferite sunt sudate, se va elibera mai multă căldură în metal cu rezistență crescută. Acest lucru trebuie luat în considerare la proiectare piese de sudură în sudarea prin proiecție și alegerea formelor de electrod în sudură prin puncte. Duritatea materialului afectează și rezistența de contact. Mai multe metale solide vor conduce la o rezistență mai mare la contact cu aceeași forță de sudură datorită deformării mai dificile a suprafeței aspre, ceea ce duce la o scădere a zonei de contact efective.

Acest tip este utilizat pe scară largă datorită unui număr de avantaje pe care le are în comparație cu altele. Puterea electrică ridicată vă permite să lucrați cu viteză și performanță excelente. Producția unei articulații durează până la o secundă! Lucrul cu această metodă este de înaltă calitate.

Materialele de electrozi au fost de asemenea utilizate pentru a influența echilibrul termic în timpul sudării, în special pentru îmbinarea metalelor ușoare și neferoase. Majoritatea acoperirilor de suprafață sunt folosite pentru protecția împotriva coroziunii sau ca un substrat pentru un tratament suplimentar de suprafață. Aceste acoperiri de suprafață complică adesea procesul de sudare. Setările speciale ale parametrilor procesului trebuie să se facă în funcție de tipurile individuale de acoperiri de suprafață. Unele acoperiri de suprafață sunt introduse pentru a facilita sudarea combinațiilor de materiale complexe.

Un avantaj evident este faptul că procesul de sudare prin rezistență nu necesită utilizarea nici unui consumabil: nici gaz, nici flux, nici fir de umplere. Este important că această metodă este ecologică și, prin urmare, nu afectează nici angajatul, nici mediul înconjurător. Rețineți că munca realizată prin metoda de contact poate fi efectuată chiar și de un sudor novice, datorită simplității procesului.

Aceste acoperiri de suprafață sunt selectate strategic pentru a aduce echilibrul de căldură la interfață cusătură de sudură. Majoritatea acoperirilor de suprafață vor fi extrudate în timpul sudării, unele dintre ele rămânând la joncțiunea sudurii ca lipire metalică.

Geometria și dimensiunile electrozilor și pieselor de prelucrat sunt foarte importante deoarece afectează distribuția densității curente și, prin urmare, rezultatele sudării prin rezistență. Geometria electrozilor la sudarea prin puncte controlează densitatea curentului și dimensiunea rezultată a nuggetului de sudură. Diferitele grosimi ale plăcilor metalice necesită diferite curenți de sudură și alți parametri ai parametrilor de proces. Proiectarea geometriei proiecției locale a pieselor de prelucrat este crucială în sudarea prin proiecție, care trebuie luată în considerare împreună cu proprietățile materialului, în special atunci când se îmbină diferite metale.

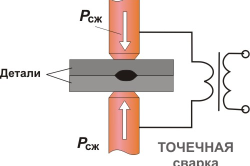

Vizualizare punct conexiune

Sudarea de contact este caracterizată de variabilitatea procesului de îmbinare a pieselor metalice.

Există multe soiuri din această specie.

Pentru performanța muncii deosebit de laborioase și subțiri se utilizează de obicei tipul de sudare. Consta in conectarea metalului la puncte mici, care depind de dimensiunea electrozilor mașină de sudură. Electrozii sunt alimentatori de curent și comprimă materialele încălzite. În ciuda faptului că dimensiunile punctelor de legătură sunt mici (4-12 mm), piesele metalice sunt strânse una de cealaltă, deci nu trebuie să vă faceți griji în legătură cu ruperea conexiunii.

În principiu, ștanțarea sau proeminența ar trebui plasate pe un material cu o rezistivitate mai mică, pentru a obține un echilibru mai bun al căldurii la îmbinarea sudurii. Caracteristicile electrice și mecanice ale mașinii de sudat au o influență semnificativă asupra proceselor de sudură din cauciuc. Timpul unei mașini de sudură înclinate poate fi foarte important atunci când se face sudura cu microrezistență, deoarece timpul total de sudare este adesea foarte scurt. Pierderile magnetice la sudarea prin puncte sunt una de factori importanțisă vă gândiți când gestionați un proces.

Diametrul punctelor de conectare depinde de rezistența electrozilor și de curentul, de presiunea aplicată pe metal, de dimensiunile părților de încălzire ale electrozilor, precum și de starea în care sunt localizate părțile care trebuie îmbinate. În procesul de lucru la fața locului se utilizează impulsuri. curent continuu.

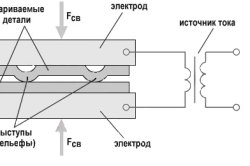

Metoda de sudare embosată

Dacă observarea ulterioară a electrodului este prea lentă, deplasarea poate apărea cu ușurință la sudarea proiectorului. Figura de mai jos prezintă parametrii de proces măsurați în timpul sudării prin proiecție, care includ curbele dinamice curent de sudare, forțele de sudură și deplasarea electrodului, unde o mișcare ascuțită corespunde prăbușirii proiecției în piesa de prelucrat.

Degradarea electrodei și îmbogățirea vârfurilor

Procesul de sudare rezistivă este caracterizat printr-un curent înalt care trece prin materialele care trebuie sudate între electrozii sub presiune pentru a produce căldură concentrată pentru a forma o sudură. Această căldură foarte concentrată cauzează, de asemenea, probleme cu vârfurile electrozilor cu o creștere a numărului de suduri.

Următorul tip de metodă de îmbinare a pieselor metalice este relieful. Esența procedeului este că proeminențele pre-pregătite pe suprafața pieselor sunt interconectate. Aceste proeminențe sunt ștanțate folosind echipamente speciale. Ele pot fi de diferite forme: de la rotund la alungit. Astfel, suprafața preliminară a piesei este relief, de aici și numele procesului de lucru pe ele.

Mecanisme de degradare a electrodei

Condițiile severe de curent ridicat și de presiune în timpul sudării cu rezistență expun vârfurile de electrozi cu un risc ridicat de degradare. Fotografia din dreapta arată o comparație a vârfurilor de electrod noi și folosite pentru sudarea pe puncte a plăcilor din oțel zincat. Odată cu creșterea numărului de suduri la vârfurile electrozilor, vor apărea două schimbări majore.

Arc welding este una dintre mai multe metode de îmbinare a metalelor. Atunci când se aplică o căldură intensă, metalul de la intersecția dintre cele două părți se topește și îi determină să se amestece direct sau mai des cu un material de umplutură topit intermediar. După răcire și solidificare, se creează o legătură metalurgică. Deoarece legătura este un amestec de metale, cusătura finală poate avea aceleași proprietăți de rezistență ca și părțile metalice. Acest lucru contrastează semnificativ cu procesele de non-fuziune la joncțiune, în care mecanice și proprietățile fizice Materialele de bază nu pot fi duplicate într-o îmbinare.

Principala diferență între metoda reliefului și metoda punctului este aceea că, în primul soi, zona de impact și mărimea cusăturii sunt determinate de mărimea protuberanțelor pregătite, nu de electrozii, ca în a doua metodă. Acest tip de contact cu piesele necesită o putere crescută a energiei electrice, care poate fi numită dezavantaj.

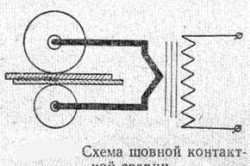

Sutura de gătit: caracteristică

O altă metodă de sudare prin rezistență este sutura. Acest tip se distinge prin faptul că piesele sunt interconectate folosind o cusătura discontinuă sau continuă. Intermitentul constă în zone frecvente de sudură la fața locului. Sudarea în sine are loc datorită electrozi de disc, care alimentează curent într-un spațiu suficient de mare simultan. Metoda suturii intermitente este folosită mai des decât continuu.

În sudarea cu arc, căldura intensă necesară pentru topirea unui metal este creată de un arc electric. Se formează un arc între lucrarea curentă și electrod, care este ghidată manual sau mecanic de-a lungul îmbinării. Electrodul este o tijă în scopul simplu de a transporta curent între vârf și lucrare. Sau poate fi o tijă sau o sârmă special pregătită, care nu numai că conduce curent, ci și se topește și alimentează materialul de umplere la conexiune. cele mai multe sudare în producția de produse din oțel utilizând electrodul celui de-al doilea tip.

Faptul este că o cusătura continuă necesită o mai mare îndemânare a muncitorului și are, de asemenea, un impact mult mai mare asupra echipamentului decât o intermitentă, care poate fi prelucrată treptat fără supraîncărcarea echipamentului și a sudorului.

Există, de asemenea, o metodă pas cu pas de fierbere a cusăturii, în care curenții sunt alimentați pe rolele electrodului numai după mutarea pieselor. Cilindrii sunt în mod constant pe detalii. Ultima metodă practic nu este utilizată, deoarece nu este suficient de productivă și necesită echipament mai complex.

Circuitul principal de sudare Circuit principal arc de sudură prezentat în fig. Arcul este creat prin separare atunci când circuitul cu o forță la vârful electrodului atinge piesa și este îndepărtat și, prin urmare, este în contact strâns. Această căldură se topește atât în metalul de bază, cât și în electrod, creând o grămadă de metal topit, numit uneori un "crater". Craterul se întărește în spatele electrodului atunci când se mișcă de-a lungul îmbinării. Rezultatul este o fuziune.

Arcul protejat Cu toate acestea, legarea metalelor necesită mai mult decât mișcarea electrodului de-a lungul îmbinării. Metalele la temperaturi ridicate, de regulă, reacționează chimic cu elementele prezente în aer, cum ar fi oxigenul și azotul. Atunci când metalul din bazinul topit este în contact cu aerul, oxizii și nitrurile, acestea distrug rezistența și duritatea îmbinării sudate. Prin urmare, multe procese de sudare prin arc oferă unele metode de acoperire a arcului și a tencuielii cu un ecran protector de gaz, abur sau zgură.

Vedere la cap și caracteristicile sale

Metoda capului este o altă modalitate de conectare a părților sub influența curentului electric. Această viziune diferă de celelalte prin faptul că piesele sunt unite în locuri în care sunt îmbinate capete special pregătite, care se află pe suprafața pieselor. Există mai multe moduri de sudare a părților metalice: rezistență, refolosire continuă și intermitentă.

Aceasta se numește arc protejat. Această protecție împiedică sau minimizează contactul metalului topit cu aerul. Ecranul poate îmbunătăți și sudarea. Un exemplu este un flux granular, care de fapt adaugă deoxidanți la sudură.

Figura 2 ilustrează ecranul. arc de sudare și baia topită cu electrod acoperit. Extrudatul care acoperă tija metalică de umplere asigură gaz de protecție în punctul de contact, iar zgura protejează agentul de lipire din aer. Arcul în sine este un fenomen foarte complex. O înțelegere profundă a caracteristicilor fizice ale arcului nu contează prea mult pentru sudor, însă cunoașterea puțină a caracteristicilor sale generale poate fi utilă.

În primul caz, piesele sunt pre-îmbinate și comprimate, după care le este furnizat un curent, aducând metalul într-o stare ductilă. Cu ultimele două metode, piesele sunt încălzite și apoi conectate. Numai cu topirea continuă, metalul este încălzit pe tot parcursul procesului de fierbere, iar cu intermitență - piesele sunt apoi încălzite, apoi diluate pentru a economisi resursele echipamentului.

Proprietățile arcului Un arc este un curent electric care curge între doi electrozi printr-o coloană cu gaz ionizat. Un catod încărcat negativ și un anod încărcat pozitiv creează căldura intensă a arcului. Ionii negativi și pozitivi se aruncă unul în altul în coloana cu plasmă la o viteză accelerată.

La sudare, arcul nu numai că asigură căldura necesară pentru a topi electrodul și metalul de bază, în anumite condiții trebuie să furnizeze și un mijloc pentru transportul metalului topit din vârful electrodului. Există mai multe mecanisme de transfer metalic. Două exemple includ.

Trebuie remarcat faptul că există și metode combinate de gătit părți metalice: sutura-cap, punctul de relief. Ele există pentru a adapta procesul de sudare la o situație specifică.

Asta e tot ce trebuie să știți despre diferitele tipuri de compuși de contact ai metalelor sub acțiunea curentului electric! Alegerea corectă a tipului de sudură cu rezistență este cheia lucrării de succes.

Arc pulverizare - o picătură este scoasă din metalul topit de la vârful electrodului printr-o particulă electrică împingându-l în baia topită topită. Vârful electrodului este topit de căldura arcului, iar picăturile topite sunt separate și transportate pentru a lucra prin coloana arcului. Orice sistem de sudare cu arc în care se topește un electrod, care face parte dintr-o sudură, este descris ca arc metalic. În tungsten de carbon, nu există picături topite care pot fi presate prin decalaj și deasupra lucrării.

Metalul de placare este topit în compus separat pe electrod sau cablu de sudură. Cea mai mare parte a căldurii generate de arc este transferată în bazinul sudat cu electrozi. Acest lucru oferă mai multă eficiență termică și mai puțin zone afectate de căldură.

Unul dintre principalele tipuri de sudare cu presiune este sudarea prin contact, atribuită clasei termomecanice. Procesul de încălzire în el se realizează prin căldura eliberată de transmiterea curenților electrici prin părțile de contact ale conexiunii. O caracteristică distinctivă a contactului, precum și a tuturor celorlalte tipuri de sudare sub presiune, este deformarea plastică a materialului din zona de contact dintre semifabricatele îmbinate.

Deoarece trebuie să existe o cale ionizată pentru conducerea electricității prin decalaj, atunci când curentul de sudură este pornit cu un electrod "rece", arcul nu pornește. Acest lucru este cauzat de orice tensiune de alimentare inițială suficient de mare pentru a provoca descărcarea sau atingerea electrodului în funcțiune și apoi scoateți-l când zona de contact este încălzită.

Arcurile sudate pot fi realizate cu curent continuu sau cu un electrod pozitiv sau negativ cu curent alternativ. Alegerea curentului și a polarității depinde de proces, tipul de electrod, atmosferă arc și metal sudat. Sudarea prin puncte. Acesta este cel mai cunoscut proces de sudare a cauciucului. Este folosit în mod obișnuit pentru sudarea plăcilor sau a foilor de metal. Sudarea este limitată la unul sau mai multe puncte, unde cele două părți se suprapun. De regulă, sunt utilizate vârfuri de electrozi.

Principiul sudării prin rezistență

În timpul sudării punctului de contact, formarea forțată a legăturilor interatomice în laturile cristaline ale metalelor de contact contribuie la formarea unei suduri. Sub acțiunea unui curent cu o densitate ridicată la punctele de contact, metalele semifabricatelor sunt încălzite prin trecerea la o formă termoplastică sau prin topire. Din compresia constantă a produselor încălzite, se formează zone suplimentare de contact. În timpul procesului, ele devin din ce în ce mai mult până la convergența finală, adică sudarea.

Schema de bază a sudării prin rezistență prevede punerea în aplicare a operațiunilor în trei etape. Acestea includ începutul contactului fizic al pieselor care trebuie sudate, formarea legăturilor chimice în laturile cristaline ale materialelor și continuarea reacțiilor în desfășurare la marginile muchiilor până la obținerea conexiunii. Prima etapă a mașinii de sudură cu rezistență contribuie la convergența atomilor suprafețelor care urmează să fie îmbinate. În același timp, este asigurată nu numai interacțiunea lor fizică, ci și rugozitatea suprafeței este îndepărtată de pe suprafețele filmului.

În același timp, interacțiunea interatomică a materialelor începe. În cea de a doua etapă, la conectarea cojilor electronici, se creează reacții chimice, care contribuie la formarea unei îmbinări sudate. În cea de-a treia etapă de sudare, penetrarea difuziunii reciproce a atomilor are loc la marginile de contact ale părților. Acesta, împreună cu reacțiile asociate care apar în zona de sudură, are un efect deformant asupra metalului sudurii care se formează și a zonelor adiacente.

Sudarea de contact, a cărei preț este disponibil pentru toată lumea astăzi, este produsă folosind mașini speciale. Componenta mecanică a acestui echipament sunt unitățile cu mecanisme care contribuie la crearea presiunii necesare pentru comprimarea produselor conectate. Partea electrică a acestui echipament constă dintr-un transformator de sudură, un comutator (regulator) de sudură cu rezistență, un întrerupător de curent de sudură și elemente conductive.

Mașinile sunt împărțite în funcție de tipurile de cusături pe care le efectuează cap la cap, sutură sau punct. Proiectările mașinilor de sudare cu rezistență sunt similare una cu cealaltă. Aparatele pentru realizarea îmbinărilor de îmbinare sunt în plus echipate cu o unitate care rotește electrozii. Echipamentul folosit la sudarea cap la cap are o forță specială de abordare a pieselor la o anumită viteză: scăzută - pentru fuziune, mai mult - pentru depunere.

Alimentați aceste dispozitive cu curenți variabili ai transformatorului. Înfășurarea primară a acestor transformatoare pentru sudarea prin contact este conectată la rețeaua electrică de 220-380 V. Este alcătuită din secțiuni care sunt necesare pentru comutarea nivelului de putere prin reglarea numărului de rotații de operare. Una sau două răsuciri cu o tensiune de 1-12 V constituie bobina secundară a transformatorului. Includerea acestor mașini se face din locația înfășurării primare a transformatorului.

Necesitatea unei funcționări regulate în timpul și în timpul lucrului datorită utilizării unor întrerupătoare speciale. Ele sunt realizate sub formă de echipamente electronice, electromagnetice sau contactori mecanici tradiționali. Acestea din urmă sunt utilizate cel mai adesea în mașini de sudură cu rezistență la atingere sau la cap, cu putere redusă, cu acțiune neautomată. Comutatoarele de tip electro-magnetice sunt eficiente nu numai la spatele, cap la cap, dar și la sudarea cusăturilor cu un echipament de putere medie. Și întrerupătoare electronice, care asigură sincronizarea pornirii (deconectării) curentului la o anumită durată de pauză și acțiune pulsată, sunt utilizate în diferite mașini de sudură cu puncte de rezistență principiul automat acțiuni.

La comprimarea pieselor între electrozii mașinilor de sudură cu rezistență, sunt necesare dispozitive speciale de presiune. Compresia produselor în ele este promovată de mecanisme de acționare: electromecanice, primăvară, hidraulică, pneumatică. Folosit mai puțin este o manevrare manuală, utilitatea aplicării sale a fost dovedită pentru mașinile de sudare cu rezistență la atingere, cu putere redusă.

Mașinile de sudare cu puncte sunt eficiente pentru prelucrarea pieselor cu grosimea mică. Articulațiile cap la cap sunt utilizate în mod activ în sudarea automată prin metoda de refolire a semifabricatelor cu o secțiune transversală semnificativă. Diferențiate de acestea, dispozitivele pentru îmbinările pentru suturi sunt echipate cu un conductor de alunecare special și un mecanism de antrenare pentru electrozi cu role pentru sudarea prin rezistență.

m 1-12 V constituie înfășurarea secundară a transformatorului. Includerea acestor mașini se face din locația înfășurării primare a transformatorului.

![]()

Datorită performanței bune, datorită ușurinței implementării, toate tipurile de echipamente de contact sunt utilizate pe scară largă în producția industrială, în special în industria automobilelor. Această metodă de sudare reprezintă baza procesului de caroserie. Atât instalațiile staționare, standurile speciale, cât și clestele suspendate pentru sudarea prin rezistență sunt eficiente. Alegerea mașinii depinde de caracteristicile metalelor, îmbinări sudate, tipuri de profile de materiale prelucrate, practic nu există restricții asupra acestora, fie că este vorba despre sudarea prin contact a armăturilor, țevilor, lanțurilor sau șinelor.

Sudarea prin contact este posibilă atât cu ajutorul topirii materialelor cât și fără ea. În ultima variantă de realizare, legătura este realizată prin deformarea materialului cu interacțiunea fizică a suprafețelor sudate, ca rezultat al structurii lor generale. Într-un alt caz, topiturile sunt amestecate cu deformarea plastică a unui metal care ulterior cristalizează. Dispozitivul de sudare cu puncte de rezistență permite acest lucru într-o zonă limitată, iar sudarea cap la cap prin metoda de topire presupune parțial extrudarea topiturii.

Caracteristicile metalului de sudură și proprietățile îmbinărilor sudate au o influență semnificativă asupra vitezei de încălzire, deformării plastice și răcirii. Cu o viteză crescătoare, rezistența și duritatea articulației sunt mai mari. Dacă ultima cifră este satisfăcătoare și prima este insuficientă, produsul este supus unui tratament termic pentru a obține proprietățile de performanță necesare. Tratarea termică locală a zonei de îmbinare poate fi efectuată direct într-o mașină de sudare cu rezistență.