تماس با اصل جوش جوشکاری تماس انواع جوشکاری مقاومتی تماس با روش جوشکاری

جوش یک روش ضروری برای هر فرایند ساخت و ساز یا تعمیر است. پس از همه، با کمک آن شما می توانید قطعات مختلف فلزی را به آسانی نصب کنید، قاب ها، نرده ها، حصار ها را ایجاد کنید.

با این حال، به منظور ماهرانه استفاده از دستگاه جوش، تجربه مورد نیاز است. این خصوصا درست است جوشکاری مقاومتپس از همه، این فرایند نیاز به دقت بالا و سطح خوب مالکیت دستگاه دارد. اطلاعات بیشتر در مورد این روش اتصال قطعات و اشکال مختلف آن که در زیر بخوانید بیشتر بخوانید.

بنابراین، مقاومت به تماس در رابط کاهش می یابد، که باعث کاهش تولید گرما و اندازه گره جوشکاری می شود. در سطوح فلزی، اکسید، بخار آب، روغن، خاک و سایر آلاینده ها نیز وجود دارد. هنگامی که درجه حرارت افزایش می یابد، برخی از آلودگی از سطح در داخل دو چرخه اول سوزد، و فلزات نیز در دمای بالا آرام می شود. بنابراین، مقاومت به تماس معمولا با افزایش دمای کاهش می یابد.

با وجود این واقعیت است که مقاومت تماس تنها در چند چرخه از اولین اثر مهم، آن را تا تاثیر قطعی بر توزیع گرما به دلیل نسل و حرارت اولیه توزیع. تقریبا تمام خواص مواد با دمای متفاوت است، که منجر به پویایی فرآیند جوشکاری مقاومت می شود. مقاومت مواد به تولید گرما اثر می گذارد. هدایت حرارتی و ظرفیت حرارتی بر انتقال حرارت تاثیر می گذارد. در فلزات مانند نقره و مس با مقاومت کم و هدایت حرارتی بالا، حرارت کمی است حتی در جریان جوشکاری بالا تولید شده، و به سرعت منتقل می شود.

ویژگی های روش جوشکاری تماس

جوش مقاومتی - یک فرآیند اتصال از عناصر فلزی که با توجه به عبور از آنها را از جریان الکتریکی عرضه از دستگاه جوش رخ می دهد.

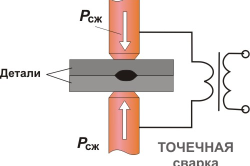

جزء بسیار مهمی از روش تماس، منطقه مقاومت است که در آن منطقه متصل شده است. به همین دلیل است که این نوع مقاومت الکتریکی نیز نامیده می شود. ترکیبی از قطعات فلزی به دلیل دو فرایند فیزیکی بوجود می آید: گرمایش با کمک جریان الکتریکی و فشار بر روی فلز.

آنها هنگام جوشکاری با لاستیک جوش می کنند. از سوی دیگر، آنها می توانند مواد مناسب برای الکترودها باشند. هنگامی که فلزات متداول جوش داده می شوند، گرما بیشتر با مقاومت افزایش می یابد. این هنگام طراحی باید در نظر گرفته شود قطعات جوش در طراحی جوش و انتخاب اشکال الکترود در جوش نقطه ای. سختی مواد نیز بر مقاومت در برابر تماس تاثیر می گذارد. فلزات سخت تر خواهد به یک در برابر تماس با بالاتر با قدرت و صلابت جوش همان دلیل مشکل تر از تغییر شکل سطح خشن است که سطح تماس واقعی را کاهش می دهد منجر شود.

این نوع به طور گسترده ای به دلیل تعدادی از مزایای آن در مقایسه با دیگران استفاده می شود. قدرت الکتریکی بالا به شما اجازه می دهد تا با سرعت و عملکرد عالی کار کنید. تولید یک مفصل طول می کشد تا 1 ثانیه! کار با این روش با کیفیت بالا است.

مواد الکترودهای نیز برای تأثیر بر تعادل حرارتی در هنگام جوشکاری، مخصوصا برای پیوند با فلزات سبک و غیر آهنی مورد استفاده قرار گرفته اند. اکثر پوشش های سطحی برای محافظت در برابر خوردگی یا به عنوان یک بستر برای درمان سطح بیشتر استفاده می شود. این پوشش های سطحی اغلب فرآیند جوشکاری را پیچیده می کند. تنظیمات ویژه پارامترهای فرآیند باید مطابق با انواع مختلف پوشش سطحی ساخته شود. برخی از پوشش های سطحی برای تسهیل جوشکاری ترکیب مواد پیچیده معرفی شده اند.

مزیت واضح است که در روند جوش مورد نیاز است به استفاده از هر مواد مصرفی: بدون گاز، شار، هیچ سیم پرکننده. مهم این است که این روش سازگار با محیط زیست است و بنابراین کارکنان یا محیط را تحت تاثیر قرار نمی دهد. توجه داشته باشید که این کار انجام شده توسط یک روش برقراری ارتباط انجام شده است، یک جوشکار می تواند حتی یک تازه کار به سادگی این فرایند انجام، با تشکر.

این پوشش های سطحی به طور استراتژیک انتخاب شده اند تا تراز گرما را به رابط متصل کنند جوش جوش. ترین پوشش های سطحی خواهد شد در طول فرآیند جوشکاری اکسترود، که برخی از آنها در محل اتصال جوش از فلز لحیم کاری باقی می ماند.

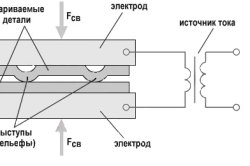

هندسه و ابعاد الکترودها و قطعات مورد نیاز بسیار مهم است زیرا آنها بر توزیع چگالی کنونی و به همین ترتیب نتایج جوشکاری مقاومتی تاثیر می گذارد. هندسه الکترود در جوش نقطه کنترل تراکم جریان و اندازه حاصل از جوش داده شده جوشکاری را کنترل می کند. ضخامت های مختلف ورق های فلزی نیاز به جوش های جوش مختلف و سایر پارامترهای پارامتر فرآیند دارد. طراحی هندسه پروژکتور محلی قطعات مورد استفاده در جوشکاری رگه ای است که باید با خصوصیات مواد، به ویژه هنگام اتصال فلزات متفاوتی مورد توجه قرار گیرد.

اتصال نقطه نقطه

تماس با جوشکاری با تغییرپذیری فرایند اتصال به قطعات فلزی مشخص می شود.

گونه های بسیاری از این گونه وجود دارد.

برای انجام کارهای ویژه و نازک، نوع نقطه جوش معمولا استفاده می شود. این شامل اتصال فلز در نقاط کوچک است که به اندازه الکترود ها بستگی دارد ماشین جوشکاری. این الکترودها هستند که جریان را تامین می کنند و مواد گرم را فشرده می کنند. با وجود این واقعیت که اندازه نقاط اتصال کوچک است (4-12 میلی متر)، قطعات فلزی به یکدیگر محکم بسته می شوند، بنابراین نباید نگران شکستن اتصال باشید.

در اصل، منبت یا طرح ریزی باید بر روی یک ماده با مقاومت کمتر قرار گیرد تا تعادل گرما بهتر را در جفت جوش بگیرد. ویژگی های الکتریکی و مکانیکی دستگاه جوشکاری تأثیر قابل توجهی بر فرآیندهای جوشکاری لاستیک دارد. زمان جوشکاری شیب دار می تواند هنگام جوشکاری با مقاومت میکروسلی بسیار مهم باشد، زیرا زمان جوشکاری اغلب بسیار کوتاه است. ضرر مغناطیسی در جوش نقطه ای یکی از آنهاست عوامل مهمدر هنگام مدیریت فرایند باید در نظر گرفت.

قطر نقاط اتصال به قدرت الکترود و جریان بستگی دارد، فشار بر روی فلز، ابعاد قطعات گرمایش الکترود، و همچنین وضعیتی که قطعات مورد استفاده در آن قرار دارند، بستگی دارد. در فرایند کار نقطه ای، پالس ها استفاده می شود. جریان مستقیم.

روش جوشکاری برجسته

اگر مشاهدات بعدی الکترودها خیلی آهسته باشد، هنگام جوش پروژکتور، جابجایی می تواند به راحتی رخ دهد. شکل زیر نشان می دهد پارامترهای فرآیند اندازه گیری در هنگام جوشکاری پیش بینی شده، که شامل منحنی های پویا می باشد جریان جوشکاری، نیروهای جوشکاری و جابجایی الکترود، جایی که یک حرکت تیز همراه با سقوط طرح در قطعه کار است.

تخریب الکترودها و غنی سازی نوک

این فرآیند با مقاومتی بالا مشخص جوشکاری عبور جریان از مواد به بین دو الکترود تحت فشار برای به دست آوردن حرارت متمرکز شده به شکل یک جوش داده شده درز جوش داده شده است. این گرمایش بسیار متمرکز نیز با افزایش تعداد الکترودها با افزایش تعداد جوش مشکلاتی را ایجاد می کند.

نوع اتصال متصل به قطعات فلزی زیر کمک امداد است. ماهیت فرآیند این است که پیشانی های آماده شده روی سطح قطعات متصل می شوند. این پیشانی ها با استفاده از تجهیزات ویژه مهر می شوند. آنها می توانند از اشکال مختلف باشند: از گرد به مستطیل. بنابراین سطح مقدماتی بخش، امداد است، از این رو نام فرایند کار بر روی آنها است.

مکانیسم های تجزیه الکترود

شرایط سخت فعلی و فشار بالا در طول جوشکاری مقاومت در برابر راهنمایی الکترود نمایشگاه در معرض خطر تخریب. عکس در سمت راست نشان می دهد که مقایسه راهنمایی های الکترود جدید و مورد استفاده برای جوشکاری نقطه ای از ورق فولاد گالوانیزه. با افزایش تعداد جوش در نقاط الکترود، دو تغییر عمده رخ می دهد.

جوشکاری قوس یکی از راه های متفاوتی برای ادغام فلزات است. پس از استفاده از گرمای شدید این فلز در محل اتصال بین دو قطعه ذوب می شود و باعث می شود آنها را به مخلوط به طور مستقیم با excipient متوسط یا مذاب است. پس از خنک کردن و خرد شدن، یک پیوند متالورژی ایجاد می شود. از آنجا که پیوند ترکیبی از فلزات است، بند نهایی ممکن است خواص سختی مشابه با قطعات فلزی داشته باشد. این به طور قابل توجهی با فرآیندهای غیر همجوار در محل اتصال، که در آن مکانیکی و خواص فیزیکی مواد پایه را نمی توان در یک مفصل تکرار کرد.

تفاوت اصلی بین مد برجسته از نقطه نظر که تغییرات منطقه قرار گرفتن در معرض اولین و اندازه بخیه توسط اندازه بینی تولید شده توسط ایجاد می شود، به جای الکترود، همانطور که در روش دوم است. این نوع کار تماس با قطعات نیاز به افزایش قدرت الکتریسیته دارد که می تواند به عنوان یک ضرر نامیده شود.

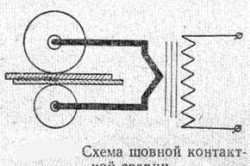

پخت پخت: ویژگی

یکی دیگر از روش های جوشکاری مقاومت، سیم است. این نوع توسط این واقعیت متمایز است که قطعات با استفاده از یک درام متناوب یا پیوسته مرتبط هستند. متناوب متشکل از مناطق مکرر جوش نقطه ای است. خود جوشکاری به علت الکترود دیسک انجام می شود که جریان را به یک فضای به اندازه کافی بزرگ در یک بار عرضه می کند. روش شيار متناوب اغلب از مداوم استفاده مي شود.

در جوشکاری قوس، گرمای شدید مورد نیاز برای ذوب کردن فلز توسط یک قوس الکتریکی ایجاد می شود. قوس بین کار فعلی و الکترود تشکیل شده است که در طول اتصال به صورت دستی یا مکانیکی هدایت می شود. الکترود یک میله برای هدف ساده حمل جریان بین نوک و کار است. یا این می تواند یک میله یا سیم مخصوص است که نه تنها جریان را هدایت می کند بلکه همچنین ذوب می کند و پر کننده را به اتصال می دهد. اکثر جوشکاری در تولید محصولات فولادی با استفاده از الکترود دوم نوع.

واقعیت این است که یک پیوند مداوم نیاز به مهارت بیشتری از کارگر دارد و همچنین دارای تأثیر بسیار بیشتری بر روی تجهیزات است تا یک متناوب که می تواند به تدریج بدون اضافه بار تجهیزات و جوشکار کار کند.

همچنین یک روش گام به گام جوشیدن جوش داده شده است که در آن جریان تنها پس از جابجایی قطعات به غلتک الکترود تغذیه می شود. غلطک ها به طور مداوم در جزئیات است. روش دوم عملا مورد استفاده قرار نمی گیرد، زیرا آن به اندازه کافی مولد نیست و نیازمند تجهیزات پیچیده تر است.

مدار اصلی جوش مدار اصلی جوش قوس نشان داده شده در شکل. قوس با جداسازی ایجاد می شود زمانی که مدار با نیرویی در نوک الکترودها قسمت آن را لمس می کند و برداشته می شود و بنابراین در تماس نزدیک است. این گرما هر دو در فلز پایه و در الکترود ذوب می شود و یک دسته فلزی مذاب ایجاد می کند که گاهی اوقات به نام "دهانه" نامیده می شود. دهانه که در طول جفت حرکت می کند، در پشت الکترود سخت می شود. نتیجه یک ادغام است.

قوس حفاظتی با این حال، اتصال فلزات نیاز به بیش از حرکت الکترود در طول مفصل. به عنوان مثال، فلزات در دمای بالا به طور شیمیایی با عناصر موجود در هوا، مانند اکسیژن و نیتروژن واکنش نشان می دهند. هنگامی که فلز در استخر مذاب در تماس با هوا، اکسید و نیتریت است، قدرت و سختی جوش داده شده را از بین می برند. بنابراین، بسیاری از فرآیندهای جوشکاری قوس، روش هایی را برای پوشش قوس و خم شدن با صفحه نمایش محافظ گاز، بخار یا سرباره فراهم می کنند.

نمایش لب و ویژگی های آن

روش متداول روش دیگری برای اتصال قطعات تحت تاثیر جریان الکتریکی است. این گونه از دیگران در این است که بخشهای ها در مکان های متصل که در آن به پایان می رسد با خاص آموزش دیده پیوست متفاوت است، بر روی سطح قطعات است. چندین روش جوش متفورشی قطعات فلزی وجود دارد: مقاومت، مداوم و متقاطع.

این یک قوس محافظت شده است. این محافظ از تماس با فلز مذاب با هوا جلوگیری می کند یا به حداقل می رساند. محافظ همچنین می تواند جوشکاری را بهبود بخشد. یک نمونه یک جریان گرانول است که در واقع جوش را به دی اکسیدان ها اضافه می کند.

شکل 2 محافظ را نشان می دهد. جوش قوس و حمام مذاب با الکترود پوشش داده شده. اکسترودت پوشش میله میله فلزی فراهم می کند گاز محافظ در نقطه تماس، و سرباره، لحیم تازه را از هوا محافظت می کند. قوس خود یک پدیده بسیار پیچیده است. درک کامل از ویژگی های فیزیکی قوس در واقع واقعا برای جوشکار مهم نیست، اما می تواند به یک دانش کمی از ویژگی های کلی آن باشد آن مفید است.

در مورد اول قطعات پیوست و قبل از فشرده، پس از آن به فعلی که به حالت پلاستیکی درایوهای فلزی عرضه می شود. با دو روش آخر، قطعات گرم می شوند و سپس متصل می شوند. تنها با ذوب مداوم از فلز است که در طول پروسه دم گرم می شود، و در متناوب - جزئیات از گرم می شود، پس از آن رقیق را به صرفه جویی در منابع سخت افزاری است.

خواص قوس یک قوس جریان الکتریکی است که بین دو الکترود از طریق یک ستون گاز یونیزه جریان می یابد. یک کاتد مضر منفی و یک آنودایزای مثبت باعث ایجاد گرمای شدید قوس می شود. یون های منفی و مثبت در سرعت ستون پلاسما از یکدیگر جدا می شوند.

هنگامی که روش های جوشکاری قوس است که نه تنها گرمای لازم برای ذوب الکترود و فلز پایه فراهم می کند، تحت شرایط خاصی، باید آن را نیز وسیله ای برای حمل و نقل فلز مذاب از نوک الکترود به کار فراهم کند. چند ساز مکانیسم انتقال فلز وجود دارد. دو مثال شامل

لازم به ذکر است که روش های ترکیب پخت و پز قطعات فلزی نیز وجود دارد: بخیه، لب تاپ، نقطه امنی. آنها برای سازگاری روند جوشکاری با یک وضعیت خاص وجود دارند.

این همه چیزی است که شما باید در مورد انواع مختلف ترکیبات فلزات تحت عمل جریان الکتریکی بدانید! انتخاب صحیح نوع جوشکاری مقاومت کلید موفقیت کار است.

اسپری قوس - یک قطره از فلز مذاب در نوک الکترود توسط یک ذره الکتریکی که آن را به داخل حمام مذاب ریخته شده است، خارج می شود. نوک الکترود بوسیله گرمای قوس ذوب می شود و قطرات ذوب شده از هم جدا شده و به کار می روند از طریق ستون قوس. هر سیستم جوشکاری قوس که در آن یک الکترود ذوب می شود، که بخشی از جوش است، به عنوان توضیح داده شده است فلز قوس. در تنگستن کربن، قطره های ذوب نشده وجود دارد که می تواند از طریق شکاف و بالای کار فشرده شود.

فلز روکش در ترکیب به طور جداگانه در الکترود و یا ذوب شده است سیم جوش. اکثر گرما تولید شده توسط قوس به الکترودها به استخر جوش منتقل می شود. این باعث می شود راندمان حرارتی بیشتر و مناطق کمتر تحت تاثیر حرارت قرار گیرد.

یکی از انواع اصلی جوشکاری با استفاده از فشار جوشکاری تماس است که به کلاس ترمومکانیک مربوط می شود. روند گرمایش در آن توسط گرما آزاد شده از انتقال جریان الکتریکی از طریق قسمت های تماس اتصال برقرار می شود. یکی از ویژگی های متمایز تماس، و همچنین انواع دیگر جوشکاری تحت فشار، تغییر شکل پلاستیک مواد در منطقه تماس بین قطعات متحرک است.

از آنجا که باید یک مسیر یونیزه برای انجام الکتریسیته از طریق شکاف وجود داشته باشد، زمانی که جریان جوش با یک الکترود "سرد" روشن می شود، قوس شروع نمی شود. این ناشی از هر ولتاژ تغذیه اولیه است که به اندازه کافی بالا می رود تا موجب تخلیه شود یا الکترود را در عمل لمس کند، و سپس آن را هنگام تماس با ناحیه تماس گرم می کند.

جوشکاری قوس می تواند با استفاده از جریان مستقیم یا با یک الکترود مثبت یا منفی با جریان متناوب انجام شود. انتخاب جریان و قطبیت بستگی به فرآیند، نوع الکترود، جو قوس و فلز جوش داده شده دارد. جوش نقطه ای این مشهور ترین معروف ترین فرایند جوشکاری است. این معمولا برای ورق های فلزی یا ورق های فلزی استفاده می شود. جوش به یک یا چند نقطه محدود می شود، جایی که دو قسمت همپوشانی دارند. به عنوان یک قاعده، نکات الکترود استفاده می شود.

اصل جوش مقاومت

در طول جوشکاری نقطه تماس، شکل اجباری پیوندهای بین اتمی در شبکه های کریستالی فلزات تماس، موجب تشکیل جوش می شود. تحت عمل جریان با چگالی بالا در نقاط تماس، فلزات خام با انتقال به یک فرم گرمانرم یا ذوب گرم می شوند. از فشرده سازی ثابت محصولات گرم، مناطق تماس اضافی شکل می گیرد. در طول فرایند، آنها تا زمانی که همگام سازی نهایی، یعنی جوشکاری، بیشتر و بیشتر می شوند.

طرح پایه ی جوشکاری مقاومت برای اجرای عملیات در سه مرحله فراهم می شود. آنها شامل شروع تماس فیزیکی قطعات جوش داده شده، تشکیل پیوندهای شیمیایی در شبکه های کریستال مواد و ادامه واکنش های مداوم در لبه های لبه ها تا زمانی که اتصال حاصل می شود. مرحله اول دستگاه جوشکاری مقاومتی به همگرایی اتمهای سطوح اتصال می انجامد. در عین حال، نه تنها تعامل فیزیکی آنها تضمین شده است، بلکه زبری سطح از سطوح فیلم برداشته می شود.

در عین حال، تعامل بین اتمی مواد شروع می شود. در مرحله دوم، در اتصال پوسته های الکترونیکی، واکنش های شیمیایی ایجاد می شود که به تشکیل یک جوش داده شده کمک می کند. در مرحله سوم جوشکاری نفوذ نفوذ متقابل اتم ها در مرزهای تماس با قطعات رخ می دهد. این، همراه با واکنش های مرتبط در منطقه جوش، دارای تغییر شکل پذیری بر روی فلز تشکیل جوش و مناطق مجاور است.

تماس با جوشکاری، قیمت آن برای همه امروز در دسترس است، با استفاده از ماشین های ویژه تولید می شود. بخش مکانیکی این تجهیزات واحدهای مکانیکی است که به ایجاد فشار مورد نیاز برای فشرده سازی محصولات متصل می شود. بخش الکتریکی این تجهیزات شامل یک ترانسفورماتور جوشکاری، یک سوئیچ (تنظیم کننده) جوشکاری مقاومت، یک قطع کننده جوش فعلی و عناصر رسانا است.

ماشین ها با توجه به انواع درز هایی که بوسیله لب به لب، نخ و یا دقیق انجام می شوند تقسیم می شوند. طرح های دستگاه های جوشکاری مقاومت مشابه یکدیگرند. دستگاه برای ساخت اتصالات درز علاوه بر مجهز به یک درایو چرخش الکتریکی است. تجهیزات مورد استفاده در جوشکاری مجهز به یک وسیله خاص برای نزدیک شدن به قطعات مورد استفاده در یک سرعت مشخص هستند: کم - برای فیوژن، بیشتر - برای رسوب.

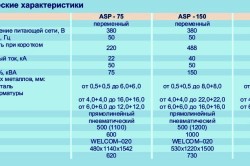

تغذیه این دستگاه ها با جریان ترانسفورماتور متغیر اولیه سیم پیچ ترانسفورماتور برای جوشکاری مقاومت در برابر به برق متصل 220-380 V. این بخش، که لازم است به تغییر سطح قدرت با تنظیم تعداد حلقه عامل تشکیل شده است. یک یا دو نوبت با ولتاژ 1-12 ولت، سیم پیچ ثانویه ترانسفورماتور را تشکیل می دهند. ورود این ماشین ها از محل سیم پیچ ترانسفورماتور اولیه است.

نیاز به منظم کردن و خاموش کردن جریان در طول کار با توجه به استفاده از قطع کننده های خاص. آنها به صورت الکترونیکی، تجهیزات الکترومغناطیسی یا کنتاکتورهای مکانیکی سنتی ساخته می شوند. اینها اغلب در دستگاه های جوشکاری با مقاومت کم و یا کم با قدرت کم، با عملکرد غیر اتوماتیک مورد استفاده قرار می گیرند. کنتاکتور نوع الکترومغناطیسی نه تنها در نقطه ای، لب به لب، بلکه برای درز جوش با ظرفیت متوسط از تجهیزات موثر است. قطع کننده مدار الکترونیکی، فراهم می کند همزمان فعال (غیر فعال) جریان در یک مدت زمان خاص و پالس توقف عمل، مورد استفاده در دستگاه های مختلف نقطه جوش اصل اتوماتیک عمل

هنگام فشرده سازی قطعات بین الکترود های دستگاه جوش مقاومت، دستگاه های فشار مخصوص مورد نیاز است. فشرده سازی محصولات در آنها از طریق درایوها ارتقا یافته: الکترومکانیکی، بهار، هیدرولیک، پنوماتیک. که کمتر استفاده انتقال کاربر، تناسب استفاده از آن ثابت می لب به لب، مقاومت در برابر نقطه جوش ماشین آلات، داشتن ضخامت کوچک است.

جوش نقطه ای برای پردازش قطعات ضخامت کوچک موثر است. مفاصل مفاصل - در جوش اتوماتیک با استفاده از روش بازشو کردن سطوح با مقطع قابل توجهی مورد استفاده قرار می گیرند. متفاوت از این، دستگاه برای درزدار از ویژگی های خاص از ترکیبات کشویی سرب و مکانیزم درایو غلتکی الکترود جریان برای جوشکاری مقاومت در برابر.

متر 1-12 V شکل سیم پیچ ثانویه ترانسفورماتور را تشکیل می دهد. ورود این ماشین ها از محل سیم پیچ ترانسفورماتور اولیه است.

![]()

با توجه به عملکرد خوب، به لطف به سادگی از اجرای انواع تماس تجهیزات به طور گسترده ای در تولید صنعتی، استفاده ویژه در صنعت خودرو. این روش جوش اساس فرآیند بدنه است. هر دو تاسیسات ثابت، غرفه های ویژه و انقباض معلق برای جوشکاری مقاومت موثر هستند. انتخاب ماشین بستگی به ویژگی های فلزات دارد مفاصل جوش داده شدهنوع پروفیل مواد پردازش شده، عملا هیچ محدودیتی بر روی آنها وجود ندارد، چه اینکه تماس جوش اتصالات، لوله ها، زنجیرها یا ریل ها باشد.

تماس با جوشکاری ممکن است هر دو با کمک ذوب ماده و بدون آن. در حالت دوم، اتصال با تغییر شکل مواد با تعامل فیزیکی سطوح جوش داده شده به دست می آید، که در نتیجه ساختار کلی آنها شکل می گیرد. در مورد دیگری، ذوب با تغییر شکل پلاستیک فلز متبلور می شود. دستگاه جوشکاری نقطه مقاومتی اجازه می دهد تا این کار را در یک منطقه محدود انجام دهیم و با استفاده از روش ذوب، جوشکاری متشکل از اکستروژن ذوب می شود.

ویژگی های فلز جوش و خواص اتصالات جوش خوراکی تأثیر قابل توجهی بر میزان گرما، تغییر شکل پلاستیک و خنک کننده دارد. با افزایش سرعت، قدرت و سختی مفصل بیشتر است. اگر شکل دوم رضایت بخش باشد و اولین کافی نباشد، محصول تحت عمل حرارت قرار می گیرد تا به خواص عملکرد لازم دست یابد. گرمای موضعی منطقه مشترک می تواند به طور مستقیم در دستگاه جوشکاری مقاومت انجام شود.