Manuelles und mechanisiertes Lichtbogenschweißen. Kontrollmethoden für Schweißnähte und Verbindungen

8.1.1. Betriebskontrolle schweißen Sie wird von Produktionsmeistern des Schweißdienstes und von Kontrollmeistern des Technischen Kontrolldienstes (STK) durchgeführt.

8.1.2. Bevor mit dem Schweißen begonnen wird, wird geprüft:

der Schweißer hat Zugang zu dieser Arbeit;

bauqualität oder Vorhandensein geeigneter Markierungen auf den zusammengebauten Elementen, um die richtige Bauqualität zu bestätigen;

zustand der Kanten und angrenzender Flächen;

verfügbarkeit von Dokumenten, die positive Ergebnisse der Schweißmaterialkontrolle bestätigen;

zustand der Schweißausrüstung oder Verfügbarkeit eines Dokuments, das den ordnungsgemäßen Zustand der Ausrüstung bestätigt;

temperatur der Vorwärmung der zu schweißenden Teile (wenn diese für NTD oder PTD vorgesehen ist).

8.1.3. Während des Schweißvorgangs wird geprüft:

schweißmodus;

die Reihenfolge des Nähens;

die Abmessungen der Nahtschichten und die endgültigen Abmessungen der Naht;

erfüllung der vom PDD vorgegebenen besonderen Anforderungen;

vorhandensein des Schweißerabzeichens auf der Schweißnaht nach dem Ende des Schweißens.

8.2. Prüfung von Schweißverbindungen an Stahlkonstruktionen

8.2.1. Qualitätskontrolle schweißverbindungen Stahlkonstruktionen hergestellt:

äußere Untersuchung mit Überprüfung der geometrischen Abmessungen und der Form der Nähte in Höhe von 100%;

zerstörungsfreie Methoden (Radiographie oder Ultraschallfehlererkennung) in einer Menge von mindestens 0,5% der Nahtlänge. Die Erhöhung des Kontrollvolumens durch zerstörungsfreie Methoden oder durch andere Methoden wird durchgeführt, wenn dies in den KM- oder NTD-Zeichnungen vorgesehen ist.

8.2.2. Die Ergebnisse der Qualitätskontrolle von Schweißverbindungen von Stahlkonstruktionen müssen den Anforderungen von SNiP 3.03.01-87 (Abschnitte 8.56-8.76) entsprechen, die in Anlage 14 aufgeführt sind.

8.2.3. Die Überprüfung der Abmessungen der Schweißnaht und die Bestimmung der Größe der erkannten Fehler sollten mit einem Messgerät mit einer Messgenauigkeit von ± 0,1 mm oder speziellen Schablonen zur Überprüfung der geometrischen Abmessungen der Schweißnähte durchgeführt werden. Für die äußere Untersuchung wird empfohlen, eine Lupe mit einer 5- bis 10-fachen Vergrößerung zu verwenden.

8.2.4. Bei der Außenprüfung muss die Qualität der Schweißverbindungen von Konstruktionen den Anforderungen der Tabelle entsprechen. A14.1.

8.2.5. Risse jeglicher Art und Größe in den Nähten von Schweißverbindungen von Konstruktionen sind nicht zulässig und sollten mit anschließender Schweißung und Kontrolle beseitigt werden.

8.2.6. Die Prüfung von Schweißnähten von Schweißnähten von Konstruktionen durch zerstörungsfreie Verfahren sollte nach der Korrektur von nicht akzeptablen Fehlern durchgeführt werden, die durch eine äußere Prüfung festgestellt wurden.

8.2.7. Die selektive Kontrolle von Schweißnähten von Schweißverbindungen, deren Qualität nach dem Projekt durch zerstörungsfreie physikalische Methoden überprüft werden muss, sollte Bereichen unterliegen, in denen Mängel durch äußere Untersuchung festgestellt wurden, sowie Bereiche, in denen Verbindungsstellen miteinander verbunden sind. Die Länge des kontrollierten Bereichs beträgt mindestens 100 mm.

8.2.8. Nach den Ergebnissen der radiographischen Kontrolle sollten die Schweißnähte der Schweißverbindungen der Aufbauten den Anforderungen der Tab. 14.2 und A14.3 entsprechen, und gemäß den Ergebnissen der Ultraschallprüfung - den Anforderungen der Tab. A14.4.

8.2.9. In den Schweißnähten von Schweißnähten von Konstruktionen, die in Bereichen mit einer Auslegungstemperatur von unter minus 40 ° C bis einschließlich minus 65 ° C errichtet oder betrieben werden, sind interne Fehler zulässig, deren äquivalente Fläche die Hälfte der Werte der zulässigen geschätzten Fläche nicht überschreitet (siehe Tabelle A14.4). In diesem Fall muss der kleinste Suchbereich um die Hälfte reduziert werden. Der Abstand zwischen den Fehlern sollte mindestens doppelt so lang sein wie die geschätzte Fläche.

8.2.10. Bei Fugen, die von zwei Seiten geschweißt werden können, sowie bei Fugen an Auskleidungen, darf die Gesamtfläche der Fehler (äußerlich, innen oder beide gleichzeitig) im Bewertungsbereich 5% der Fläche des Längsabschnitts der Schweißnaht in diesem Bereich nicht überschreiten.

Bei Fugen ohne einseitig verschweißbare Liner sollte die Gesamtfläche aller Fehler im Auswerteabschnitt 10% der Fläche des Längsabschnitts der Schweißnaht in diesem Bereich nicht überschreiten.

8.2.11. Bei negativen Umgebungstemperaturen kontrollierte Schweißverbindungen sollten durch Erhitzen getrocknet werden, um gefrorenes Wasser vollständig zu entfernen.

Die Qualität der Schweiß- und Schweißverbindungen ist das Hauptindikator, dem ein Produkt entsprechen muss, um Kundenwünsche zu erfüllen.

Es sei darauf hingewiesen, dass die Qualität von Schweißverbindungen und Schweißverbindungen im Allgemeinen von verschiedenen Faktoren abhängt, einschließlich dem technologischen Prozess. Die Gesamtqualität des Schweißens wird durch die Fehlergrade beim Schweißen von Metallprodukten bestimmt.

Die wichtigsten Indikatoren für die Gesamtqualität des Schweißens sind in Abbildung 1 dargestellt.

Lassen Sie uns auf die wichtigsten technologischen Faktoren eingehen, die die Qualität des Schweißens beeinflussen:

- schweißprozessmodus ist sowohl Stromstärke als auch Spannung;

- zum Schweißen erforderliche Materialien: Elektroden, Flussmittel, Schutzgase;

- material des zu schweißenden Produkts;

- professionalität des Schweißers ist sowohl die Kategorie als auch die Erfahrung.

- bedingungen, unter denen geschweißt wird.

Methoden zur Qualitätskontrolle von Schweiß- und Schweißmassen.

Die Qualitätskontrolle von Schweiß- und Schweißverbindungen umfasst mehrere obligatorische Schritte, mit denen Sie Defekte identifizieren können. Während der Kontrolle werden folgende Indikatoren geprüft:

- akzeptables Erscheinungsbild (bei einer externen Prüfung);

- schweißnahtdichte;

- physikalische und chemische Eigenschaften der Schweißnaht.

Zusätzlich kann die Qualitätskontrolle von Schweißverbindungen sein:

- vorläufig - Dies ist die Hauptkontrolle der Schweißverbindung zur Bestimmung der Schweißqualität. Eine solche Kontrolle verhindert die Bildung von Defekten, sie besteht in der Kontrolle von Elektroden, Flüssen, der Einhaltung von Betriebsarten usw .;

- das Finale - Dies ist eine Kontrolle, die die Ergebnisse des technologischen Prozesses auswertet. Ihr Kern liegt in der Bestimmung der Qualität der Nähte und der Identifizierung von Fehlern.

Lassen Sie uns näher auf jede Kontrollmethode eingehen.

Vorschub die Qualitätskontrolle von Schweiß- und Schweißverbindungen umfasst folgende Schritte:

- Kontrolle der Vorbereitung zum Schweißen. In diesem Stadium wird die Qualität der Schweißmaterialien, die für die Bearbeitung verwendet werden, der zum Schweißen vorbereiteten Kanten von Metallteilen, der Ausrüstung und des Zubehörs geprüft. Außerdem wird die Kontrolle durch das Schweißgut durchgeführt, und natürlich muss sichergestellt sein, dass die Schweißer betriebsbereit sind.

- Kontrolle direkt über die Schweißarbeiten selbst. In dieser Phase werden die Schweißmodi überwacht, die Konformität des Schweißprozesses überprüft, das Verfahren zum Überlappen der Kanten der Teile sowie das Entfernen von Kratern und Nähten überprüft.

Finale die Qualitätskontrolle von Schweißverbindungen und Schweißnähten dient zum Identifizieren der entstandenen Fehler und umfasst viele Arten von Prüfungen:

- Sichtprüfung der Schweißnaht. Bei der äußeren Untersuchung wird ein äußerer Defekt festgestellt: Vorhandensein ungeladener Stellen, Durchbiegungen, Hinterschneidungen, Risse sowie Verschiebung von Schweißteilen, die während des Schweißvorgangs auftreten können. Normalerweise wird das Teil nach dem Schweißen von Zunder, Spritzern und Schlacke gereinigt. Die Prüfung der Schweißverbindung erfolgt durch einen Vertreter der technischen Kontrolle mit einer Lupe mit fünf- oder sogar zehnfacher Vergrößerung.

- Der Test der Schweißdurchlässigkeit ist ein Test, mit dem Behälter, die unter dem Druck eines Gases oder eines flüssigen Mediums arbeiten, ausgesetzt werden. Eine solche Überprüfung wird durch Tests durchgeführt, jedoch nur nach visueller Prüfung und Beseitigung der festgestellten Mängel.

Prüfung von Schweißnähten in Geräten, die unter Druck arbeiten sollen:

- Flüssigkeitsdruck (hydraulisch).

1 Weg Der Behälter ist 2 bis 24 Stunden lang ganz oder teilweise mit Wasser gefüllt. Die Schweißnaht gilt als von hoher Qualität, wenn sie während der obigen Zeit nicht ausläuft und von außen trocken bleibt.

2 weg. Ein Behälter, eine Rohrleitung oder eine andere Bauart wird mit Wasser gefüllt, und innerhalb des Gefäßes wird für fünf Minuten ein Überdruck erzeugt - der doppelte Arbeitsdruck. Nach Ablauf der obigen Zeit fällt der Druck auf den Arbeitsdruck ab, und die Wärmeeinflusszone wird mit einem Hammer nach außen abgegriffen. Nasse und verschwitzte Bereiche - mit Kreide markierte Mängel. Dann wird das Wasser aus dem Gefäß abgelassen und die Nähte mit geringer Qualität werden geschweißt! Nach der Beseitigung von Fehlern werden die Nähte erneut geprüft.

- Gasdruck

Gas, Luft oder Stickstoff unter Druck, die in den technischen Spezifikationen angegeben sind, werden dem Tank oder der Rohrleitung zugeführt. Dann wird das Gefäß verschlossen und alle Schweißnähte mit Seifenwasser beschichtet, das aus 100 g Seife und einem Liter Wasser besteht. Wenn die Schweißnaht fehlerhaft ist, werden darauf Seifenblasen sichtbar.

- Ammoniak-Test

Bevor Sie mit diesem Test beginnen, müssen Sie die Schweißnähte von Zunder, Öl und Rost reinigen. Dann wird ein Stück Stoff oder Papierstreifen auf die Naht gelegt, die mit einem speziellen Indikator getränkt wird. Als nächstes wird Luft mit einem Prozent Ammoniak in den getesteten Behälter eingespritzt. Wenn eine Schweißnaht mit einem Defekt vorliegt - es gibt mikroskopische Risse oder nicht gekochte Stellen, wird das Papier oder der Stoff mit dem Indikator unter Einfluss von Ammoniak fünf Minuten lang in silber-schwarzer Farbe lackiert.

Die Qualitätskontrolle von Schweiß- und Schweißverbindungen mit Hilfe der Röntgenradiographie ist in Abbildung 2 dargestellt.

Mit dieser Art der Steuerung können Sie Risse und Durchdringung von Stahlprodukten mit einer Tiefe von bis zu 100 Millimetern, von Kupferteilen bis 25 mm und von Aluminiumteilen bis 300 mm erkennen.

Die Vorteile der Röntgenmethode.

- hohe Empfindlichkeit;

- ermöglicht es Ihnen, die Größe des Defekts genau zu bestimmen;

- genaue Stelle des Ortes des Fehlers.

Nachteile der Röntgenmethode:

- röntgenstrahlen sind für den Menschen schädlich.

- ziemlich große Abmessungen des Gerätes;

- die Komplexität der Arbeit;

- komplexität der Steuerungsausrüstung.

Berücksichtigen Sie auch den Wert des Magnetfelds bei der Qualitätskontrolle von Schweiß- und Schweißverbindungen.

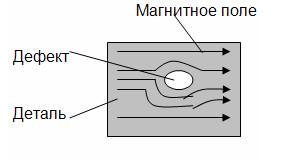

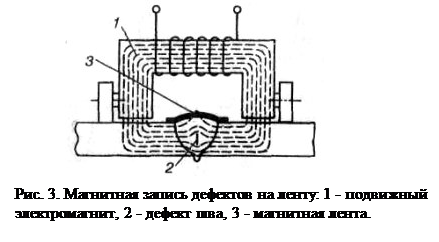

Magnetpulver ist ein Pulver, das durch Mahlen eines Metalls erhalten wird. Das Pulver wird in trockener oder öliger Form weiter aufgetragen schweißverbindungDanach wird das Produkt magnetisiert. An Stellen von Defekt sammelt sich Magnetpulver aufgrund der Verzerrung des Magnetfelds an (Abb. 3).

Alle Arten der obigen Steuerverfahren sind hochwirksam und ermöglichen es, sogar mikroskopische Defekte von Schweißverbindungen zu erkennen.

Heute ist das Schweißen eine sehr beliebte Verbindungsart. Es ist für kleine Teile und für große Produkte sowie für Massengebäude mit unterschiedlicher Komplexität anwendbar. Die Technologie des Schweißens von Metallkonstruktionen ermöglicht es Ihnen, jede Art von Verbindungen zu verwenden: eckig, T-förmig, überlappend oder enden. Und das ist noch nicht alles, denn die Technologie steht nicht still, sie entwickelt sich, so dass das Schweißen selbst immer weiter fortgeschritten ist.

Anforderungen für das Schweißen von Metallkonstruktionen

Bis heute hat die Schweißarbeit ihre eigenen Nuancen. Es ist eine Sache, wenn ein Amateur zu Hause mit dem Schweißen beschäftigt ist, und eine andere, wenn die professionelle Metallproduktion geht. Im zweiten Fall hängt die Qualität der Arbeit von vielen Faktoren ab.

Es gibt bestimmte Bereiche, in denen alle Technologien geregelt sind:

- SNIP II 23-81 und GOST 27772-88. Dieser Abschnitt ist den Details gewidmet. Es beschreibt detailliert die Möglichkeit, bestimmte Metalle für Strukturen, geometrische Formen, Festigkeitsklassen sowie die Schweißbarkeit jedes Metalls zu verwenden.

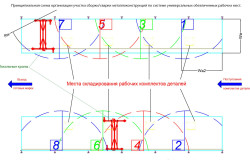

- Es gibt einen Abschnitt über Schemata. Hier können Sie lernen, Nähte richtig zu erstellen, da die Qualität der gesamten Struktur von deren Qualität abhängt. Abhängig von der Anzahl der zu schweißenden Teile hängt die Komplexität der Arbeit ab.

- Schweißqualifikation. Es gibt Arbeitsebenen, die selbst Anfänger erledigen können, aber es gibt Kategorien, nur mit denen professioneller Schweißer. Eine detailliertere Liste kann in Dokument RD 15.132-96 des Ministeriums für Brennstoff und Energie der Russischen Föderation gefunden werden.

- Schweißinspektion Dieser Parameter qualifiziert den Abschnitt eines beliebigen GOST für das Schweißen von Metallstrukturen.

Natürlich gelten diese Standardanforderungen mehr für professionelles Niveau Schweißen, aber wenn man sich in diesem Bereich weiterentwickeln möchte, ist es nicht überflüssig, sich mit diesem und einem einfachen Neuling vertraut zu machen. Darüber hinaus helfen diese Dokumente dabei, das Material für die Struktur, die Verbindungsart, Personen, die diese oder andere Schweißarten ausführen können, richtig zu bestimmen und die Schweißsteuerung selbst festzulegen.

Wenn ein Neuling oder ein Amateur für diese Frage angenommen wird, können Sie die Hilfe eines Designers verwenden.

Klassische Technologie zum Schweißen von Metallstrukturen

Wenn Sie auf die alte Art und Weise handeln, verwendet diese Technologie nur zwei Energiequellen: einen elektrischen Lichtbogen und eine Gasflamme.

Und Bogen und gasschweißen macht auf drei Arten eine Naht:

- mit seinen eigenen Händen;

- automatisch;

- halbautomatisch.

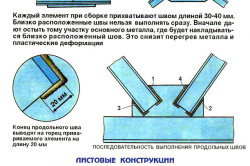

Schweißmuster: a - schrittweise zurück; b - in der Art der "Doppelschicht"; in - einem Hügel; g - Kaskade.

Beim ersten Modus müssen Sie einige Punkte beachten. Bei dieser Ausführungsform wird die gesamte Arbeit manuell ausgeführt. Das heißt, unabhängig gebildet schweißnahtDas Schweißen und Zuführen der Elektrode wird gesteuert. Diese Methode verwendet eine einfache Technologie. lichtbogenschweißenSchweißen unter Flussmittel, Schweißen mit einem Gasschweißgerät. Hier besteht jedoch die Nuance, dass manuelles Schweißen nur im Haushalt akzeptiert werden kann.

Automatisches Schweißen wird so genannt, weil der gesamte Schweißnahtprozess ohne menschliches Eingreifen ausgeführt wird. Das Gerät selbst verfügt über einen speziellen Mechanismus, der jedes Mal in Abhängigkeit von der erforderlichen Betriebsart eingestellt wird. Jedes Modell dieser Automatisierung hat seine Einschränkungen, die hauptsächlich in den Anweisungen für die Ausrüstung angegeben sind. Automatisches Schweißen wird vor allem in der Massenproduktion eingesetzt, weil dank dessen die Kosten für die Bearbeitung von Metall sehr niedrig werden.

Mit einem solchen Gerät können Sie mit Elektroschlacke arbeiten, alle möglichen Optionen des manuellen Typs. In Bezug auf die letztere Option ist sofort zu erwähnen, dass der Bediener durch einen Roboter ersetzt wird.

Die halbautomatische Option hat ihre eigene Besonderheit. In diesem Fall wird die Naht manuell aufgelegt, der Draht oder die Elektroden werden jedoch automatisch zugeführt. Mit dieser Technologie können Sie die Leistung um ein Vielfaches steigern. Und das Beste an solchen Geräten ist, dass sie alle Automatisierungsmethoden kombinieren handheld-Technologie. Aus diesem Grund ist dieser Modus bei Handwerkern und Profis beliebt.

Innovationen in der Schweißtechnik

Heute steht die Welt nicht still und entwickelt sich ständig in alle Richtungen. Gleiches gilt für Schweißprozesse. Dies kann die Verwendung eines Lasers und die thermische Wirkung der Reibung sowie die Kraft des Elektronenstrahls und des Ultraschalls umfassen.

Mit jedem neuen Produkt können Bediener schneller und einfacher arbeiten metallstrukturen. Folgende Technologien sind besonders beliebt:

- thermit;

- plasma;

- elektronenstrahl.

Jede Technologie hat ihre eigenen Eigenschaften und wird daher in der Produktion eingesetzt.

Der erste Typ ist für das Schweißen und Einbauen von Metallstrukturen anwendbar, wenn die Konturen der Nähte der Teile mit einer speziellen Mischung behandelt werden, die während der Verbrennung in die Fugen eingebracht wird. Der Komfort dieser Technologie liegt darin, dass sie sogar das Arbeiten mit Rissen in Strukturen ermöglicht. Verwenden Sie dazu die Methode des "Fließens" von Metall.

Die Plasmatechnologie wird nur unter Verwendung von ionisiertem Gas verwendet, das zwischen zwei Elektroden geleitet wird. Das Gas selbst spielt die Rolle eines Lichtbogens, aber der Effekt selbst ist viel stärker. Mit Hilfe von überhitztem Gas wird Metall jeglicher Dicke geschmolzen, das bei Bedarf geschnitten werden kann. So entsteht ein multifunktionales, automatisches Schweißsystem um den Plasmagenerator.

Die letztere Technologie erlaubt das Arbeiten mit tiefen Nähten bis zu 20 cm, wobei jedoch das folgende Verhältnis der Tiefe des Balkens und der Breite der Naht vorhanden sein sollte: 20: 1. Für die Elektronenstrahltechnologie ist jedoch das Vorhandensein eines Vakuums wichtig. Dementsprechend ist ein solcher Generator im Haushalt sehr schwierig. Deshalb werden sie nur in hoch spezialisierten Bereichen eingesetzt.

Wie aus dem Obigen hervorgeht, ist jede Schweißart in einem bestimmten Arbeitsbereich anwendbar. Zum Beispiel ist es nicht sinnvoll, ein automatisches Gerät für das „Hausschweißen“ zu verwenden. Es ist ziemlich teuer, es bedeutet, dass es sich zu lange auszahlt. Für die gleiche landwirtschaftliche Arbeit ist beispielsweise die Konstruktion eines Hangars oder einer anderen ähnlichen Konstruktion, halbautomatisch oder automatisch, nur eine separate Option.

Schweißstrukturen: Merkmale

Die Schweißtechnik ist nicht nur auf Metall anwendbar, sie kann auch mit Kunststoff und anderen Polymeren arbeiten. Beim Schweißen handelt es sich um einen solchen Prozess, bei dem die einzelnen Arbeitsteile geschmolzen und verformt werden und anschließend zu einem Ganzen zusammengefasst werden.

Schweißarbeiten haben zwei Hauptschritte: Montage und Verbindung.

Die erste Phase ist ziemlich kompliziert und gleichzeitig mühsam. Damit das endgültige Design wirklich zuverlässig ist, müssen alle Anforderungen ordnungsgemäß erfüllt werden. Wenn wir objektiv bewerten, dann ist es die Zusammensetzung der Struktur, die mehr als die Hälfte der gesamten Zeit ausmacht.

Aber um den gesamten Prozess zu beschleunigen, müssen Sie nur eine Reihe von Empfehlungen verwenden.

Wie stellen Sie die richtige Montage sicher?

Die Einhaltung bestimmter Anforderungen an die Montage von Konstruktionen, die hohe Leistungsfähigkeit und alle weiteren Arbeiten sind gewährleistet:

- Bei der Auswahl von Teilen sollten Sie alle Größen beachten, die ursprünglich im Projekt festgelegt wurden. Andernfalls wird die Konstruktion zumindest ein unangemessenes Aussehen haben und höchstens ihren unmittelbaren funktionalen Zweck nicht erfüllen.

- Wenn Sie sich auf das ursprüngliche Projekt konzentrieren, müssen alle Elemente vorhanden sein.

- Die Größe der Lücken spielt ebenfalls eine sehr wichtige Rolle. Wenn sie mehr hergestellt werden, wirkt sich dies erheblich auf die Festigkeit des Produkts aus, und wenn es geringer ist, kann dies zu Funktionsstörungen der beweglichen Teile führen.

- Da im Design immer Ecken vorhanden sind, sollten diese mit speziellen Werkzeugen gesteuert werden. Es ist sehr wichtig, dass während des Montageprozesses alle Winkel zwischen den Ebenen gerade dort sind, wo es notwendig ist. Im umgekehrten Fall droht die Verdrehung der gesamten Struktur, und selbst ein solches Produkt kann sich zu einem schönen Zeitpunkt als Kartenhaus entwickeln.

- Es ist sehr wichtig, Stoßfugen mit Platz für die zulässige Verschiebung von Elementen bereitzustellen.

Alle diese Punkte sind sehr wichtig, um sie während der gesamten Montage zu berücksichtigen und zu kontrollieren, insbesondere wenn das Schweißen automatisch durchgeführt wird. Schließlich kann das Prozessschweißen im Laufe der Arbeit korrigiert werden, was bei der Automatisierung sehr schwierig ist. Obwohl automatisches Schweißen praktisch ist, da der Einfluss des menschlichen Faktors beseitigt wird, werden in der fertigen Struktur weniger Fehler auftreten.

Positive Seiten des Schweißens

Abgesehen davon, dass das Schweißen erheblich Zeit spart und die Naht selbst viel besser ist, hat es auch andere positive Eigenschaften:

- Da für diesen Prozess nur zwei Arbeitsschritte erforderlich sind, bleibt die Masse des fertigen Lötvorgangs unverändert. Es spart auch Arbeitsmaterial.

- Das Schweißen ist nicht durch die Dicke des Materials begrenzt. Es hängt alles von der Verwendung dieser oder jener Ausrüstung ab.

- Die Vielfalt der Moderne schweißmaschinen Sie können mit absolut unterschiedlichen Materialien arbeiten, während sie qualitativ hochwertige Schweißnähte liefern, selbst wenn mit einem solch komplexen Metall wie Aluminium gearbeitet wurde.

- Während des Schweißens ist es sehr einfach, die Formen der fertigen Strukturen zu kontrollieren und gegebenenfalls zu korrigieren.

- Ein sehr wichtiger Vorteil sind finanzielle Einsparungen und Zeitaufwand für die Arbeit.

- Je komplexer die Art des Schweißens ist, desto schwieriger ist es, die Art der Konstruktion auszuführen. Gleichzeitig können Guss- oder Stanzteile verwendet werden und die Art des Metalls spielt keine besondere Rolle, sei es Aluminium oder Stahl.

- Selbst schweißgeräte Heute ist es sowohl hinsichtlich des Preises als auch hinsichtlich der Kaufmöglichkeiten recht günstig. In diesem Fall können Sie bei der Auswahl der richtigen Technologie eine hohe Leistung erzielen.

- Wenn Sie möchten, besteht immer die Möglichkeit, einen Fertigungslinientyp anzulegen.

- Wenn es einen Wunsch und eine Gelegenheit gibt, können Sie ein Design mit nicht standardmäßigen Materialien erstellen: Reinstmetalle, Aluminium oder Stahllegierungen usw.

- Wenn mit kleinen Teilen gearbeitet werden muss, wird dies durch das Schweißen nicht beeinträchtigt. Es gilt für sie.

- Schweißarbeiten werden auch zu Reparaturzwecken eingesetzt. Auf diese Weise können Sie die Mechanismen und Geräte schnell wieder zum Leben erwecken.

- Wenn ja, können Sie sicher sein, dass alle Verbindungen eine hohe Dichtheit haben. Von allen Verbindungsarten hat nur das Schweißen die höchste Rate dieser Eigenschaft.

Zusätzliche Punkte

Damit jedoch alle Arbeiten qualitativ und auf dem richtigen Niveau ausgeführt werden können, müssen alle Anforderungen an die Fertigungstechnologie von Metallkonstruktionen erfüllt werden.

Richtig ausgewählte Geräte und Komponenten sorgen für qualitativ hochwertige Nähte. Andernfalls können nicht nur die Verbindungen, sondern die gesamte fertige Struktur ein nicht darstellbares Erscheinungsbild haben.

Vor allem die falschen Nähte bedrohen das Auftreten unangenehmer Situationen: Sie können aufbrechen, platzen, brechen. Und dies wiederum führt zu zusätzlichen Reparaturarbeiten. Und es ist gut, wenn niemand durch einen solchen "Defekt" verletzt wird, aber das Gegenteil kann passieren.

Bevor Sie ein unabhängiges Schweißen durchführen, sollten Sie sich daher zu diesem Thema mit den entsprechenden Spezialisten beraten.

Die Qualität der Schweißnaht beeinflusst direkt die Zuverlässigkeit des gesamten Elements. Dies ist besonders wichtig für Teile, die erhöhte oder tragende Lasten erfahren. Zur Qualitätskontrolle wird daher nach den Hauptarbeiten eine Inspektion durchgeführt, um Defekte festzustellen. Es gibt viele Diagnosemethoden, die in unterteilt sind

- zerstörerisch

- zerstörungsfrei.

Die erste impliziert eine mechanische oder andere Auswirkung auf die Schweißnaht, um deren Fehler zu identifizieren. Gleichzeitig verliert ein Teil oder die Gesamtheit des geschweißten Abschnitts seine strukturellen Eigenschaften.

Aus diesem Grund werden zerstörungsfreie Prüfverfahren als beliebter und angemessener angesehen. schweißnähte, was wir als nächstes betrachten.

Zur Zeit werden folgende zerstörungsfreie Methoden unterschieden:

- externe Prüfung;

- bestrahlungsmethode;

- magnetische Forschung;

- ultraschallmethode;

- kapillarmethode;

- permeabilitätskontrolle.

Sichtprüfung

Jede Qualitätskontrolle von Schweißverbindungen beginnt mit einer einfachen Außenprüfung. Dies reicht aus, um sowohl externe als auch interne Lücken zu identifizieren. Außerdem müssen keine zerstörungsfreien Prüfgeräte verwendet werden. Zum Beispiel kann eine andere Nahthöhe ein unvollständiges Eindringen in verschiedene Bereiche anzeigen. Vor der Inspektion werden die Nähte von technologisch fortgeschrittenen Verunreinigungen wie Schlacke, Zunder und Metallspritzern befreit.

Sichtprüfung der Schweißnaht

Um kleinere Mängel besser sichtbar zu machen, wird die Oberfläche mit einer alkoholischen Lösung und anschließend mit einer 10% igen Salpetersäurelösung behandelt. Nach diesem Vorgang wird die Oberfläche stumpf und zeigt Poren und Risse.

Die Hauptsache ist, nicht zu vergessen, die Säure mit Alkohol nach der Fehlersuche an den Nähten zu reinigen.

Inspektion - Dies ist die Hauptmethode, um geometrische Variationen wie Poren, Risse, Flüsse, Hinterschneidungen zu erkennen. Dieser Artikel kann mit zusätzlichen Geräten qualitativ besser getestet werden.

Dazu verwenden Sie am besten eine Lupe sowie eine bessere Beleuchtung, vorzugsweise mit einer mobilen Lichtquelle. Mit einem Vergrößerungsglas können Sie Risse und Poren erkennen, die im Auge verborgen sind, sowie deren Weg nachverfolgen. Um die Breite der Walzen zu steuern, können Sie Messgeräte wie ein Lineal oder einen Messschieber verwenden.

Werkzeuge zur visuellen Messkontrolle

Erkennung von Strahlungsfehlern

Röntgenkontrollverfahren für Schweißverbindungen gibt es in zwei Varianten:

- röntgenstrahlen;

- gammastrahlung.

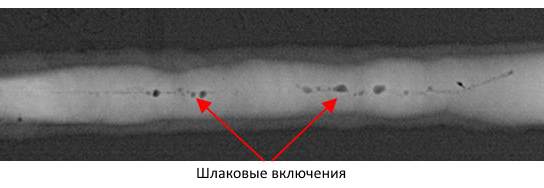

Die einfachste Möglichkeit, die Fehler der Schweißnaht zu erkennen, besteht darin, das Produkt mit Röntgenstrahlen zu beleuchten. Sie haben die Fähigkeit, Metallobjekte zu durchdringen, während sie auf den Film einwirken. Somit ist das resultierende Bild eine direkte Karte der meisten Defekte. Mit durchdringenden Strahlen zeigen sie Schlackeneinschlüsse, Gasporen, Randverschiebungen, Durchbrüche und andere Lücken.

Aufnahme der Schlacke auf das Röntgenbild

Vor Beginn der Arbeit müssen der Untersuchungsbereich und die darunterliegende Ebene ordnungsgemäß gereinigt werden. Entfernen Sie dazu die Schlacke, das Spray, den Zunder und andere Mängel. Vor der Transluzenz wird obligatorisch eine Inspektion durchgeführt, die bei der Feststellung minderwertiger Bereiche entfallen sollte.

Es ist verboten, das Vorhandensein von externen Fehlern zu scannen, da das Verfahren dazu dient, verborgene Fehler zu diagnostizieren und zu entdecken.

Bei Erkennen von Fehlern liegt die Entscheidung über die Zulassung oder Änderung eines bestimmten Teils in den behördlichen Unterlagen. Es sind die festgelegten Regeln und Anweisungen, mit denen das Auftreten von Fehlern in den für dieses Produkt festgelegten Normen festgestellt werden kann.

Für das Verfahren wird die Röntgenröhre so positioniert, dass der Strahl im rechten Winkel auf die Naht fällt. Auf der anderen Seite des Produkts befindet sich eine Kassette mit Röntgenfilm. Da die vorhandenen Defekte die Durchlässigkeit von Röntgenstrahlen weniger beeinflussen, werden sie als dunkle Bereiche auf dem Film sichtbar. Die Röntgenprüfung dauert je nach Filmqualität, Dicke und Fokus. Nachdem der Film erscheint, können Sie das Schweißergebnis sehen.

Wenn die radiographische Kontrolle nicht aufdeckt:

- diskontinuitäten und Einschlüsse mit einer Größe in Röntgenrichtung, die weniger als die doppelte Kontrollempfindlichkeit beträgt;

- neprovara und Risse, deren Offenlegungsebene nicht mit der Übertragungsrichtung übereinstimmt;

- jegliche Diskontinuitäten und Einschlüsse, wenn ihre Bilder in den Bildern mit Bildern von äußeren Teilen, spitzen Winkeln oder scharfen Tropfen in Rissen des durchscheinenden Metalls übereinstimmen.

Gammastrahlung nach dem Funktionsprinzip ist praktisch die gleiche wie Röntgenstrahlung. Dies sind radioaktive Strahlen, die in das Metall eindringen und auf seine Unregelmäßigkeit reagieren können. Auf diese Weise überprüfe ich 10 bis 25% aller Nähte, wenn das Design verantwortlich ist, dann alle Nähte.

Als Strahlungsquelle mit verschiedenen chemischen Elementen, die für bestimmte Metalle geeignet sind:

- Kobalt - 60 (Stahl, Gusseisen, Kupfer, Bronze und Messing mit einer Dicke von bis zu 25 cm) Dank des harten Durchbruchs eignet sich das Element für die meisten Stähle und großen Dicken;

- Cäsium - 137 (Stahl bis 10 cm);

- Iridium-192 (Stahl bis 5 cm, Aluminium bis 10 cm);

- Thulium-170 (Stahl und Aluminium bis 20 cm).

Mit abnehmender Permeabilität nimmt der Typ der Legierungen und ihre Dicke ab, gleichzeitig bleibt jedoch die durchschnittliche Bildqualität erhalten und ermöglicht die Bestimmung der Hauptfehler.

Tragbares Röntgengerät MART-250

Im Gegensatz zu Röntgenstrahlen haben Gammastrahlen mehrere Vorteile:

- isotope bleiben lange Zeit funktionsfähig;

- leichtere Ausrüstung;

- die Möglichkeit der Problembehandlung bei komplexen Knoten;

- erhöhte Durchlässigkeit der Strahlen;

Es ist wichtig! Beide Strahlungsarten sind für den Menschen extrem gefährlich. Aus diesem Grund kann der Zugang zur Arbeit nur für besonders geschulte Angestellte erfolgen, die eine vollständige Schutzausrüstung tragen. Der Standort und der Betrieb der Durchdringungsausrüstung sollten ebenfalls geschützt werden, wobei zu diesem Zweck Bleiplatten, Siebe und andere Mittel verwendet werden.

Magnetische Fehlererkennung

Eine solche Steuerung von Schweißverbindungen beruht auf der Eigenschaft von Magnetfeldlinien, auf Änderungen in der Dicke des Metalls zu reagieren. Durch das Fixieren solcher Abweichungen mit speziellen Vorrichtungen können Fehler in der Dicke und im oberen Teil der Legierungen mit hoher Genauigkeit gefunden werden.

Im Moment gibt es drei Varianten der Methode:

- magnetisches Pulver;

- magnetische Induktion;

- magnetische Grafik

Pulver ist, dass ein trockenes Pulver oder eine trockene Emulsion auf die Oberfläche aufgetragen wird, die über die Nahtfuge hinausgeht, dann wird die Legierung magnetisiert und Ungenauigkeiten bestimmt. Wenn die Trockenmethode angewendet wird, wirken Eisenoxid oder -oxide als Pulver. Das Produkt wird durch einen Elektromagneten, einen Magneten oder durch Anlegen von Strom an das Produkt magnetisiert. Nach leichtem Klopfen mit dem Hammer geben Sie das Pulver

Gelegenheit, Ihre Position einzunehmen. Der Überschuss wird durch einen Luftstrom entfernt und die Fehler behoben. Der letzte Schritt ist die Entmagnetisierung.

Beim Nassverfahren wird das Magnetpulver mit Kerosin oder Spezialöl vermischt. Die resultierende Suspension wird auf die Naht aufgetragen, und ihre Beweglichkeit, Dispersion oder Ansammlung von Pulver - direkte Fehlerquellen.

Magnetischer Fehlerdetektor

Bei der Induktionsmethode werden alle Daten von der Induktionsspule aufgenommen. Spezialgeräte - Defektdetektoren erfassen magnetische Dispersion in Metallen mit einer Dicke von bis zu 25 mm.

Grafik soll den magnetischen Fluss auf einem speziellen Band fixieren. Sie wird entlang der Naht angebracht und dann werden die Abweichungen auf dem Bildschirm der Kathodenstrahlröhre bestimmt.

Magnetische Verfahren eignen sich ausschließlich für ferromagnetische Legierungen, andere Metalle können auf diese Weise nicht untersucht werden.

Ultraschallkontrollmethode

Mit der Ultraschall-Fehlererkennung können neben der bisherigen Methode auch Abweichungen aus der Reflexion von Wellen an den Grenzen von Medien mit unterschiedlichen Eigenschaften festgestellt werden.

Die Ultraschallquelle sendet ein Signal, das reflektiert wird, wenn das Ende der Legierung erreicht ist. Stößt das Signal auf seinem Weg an, wird dies auf der Welle reflektiert, die wiederum vom Gerät fixiert wird. Unterschiedliche Defekte haben ihre eigenen Reflexionen, daher ist es leicht, die Art des Defekts zu bestimmen.

Ultraschallprüfgerät

Von den bereits beschriebenen Methoden wird davon ausgegangen, dass dies am zweckmäßigsten ist. Dies liegt an der Fähigkeit, Fehler sowohl auf der Oberfläche als auch in der Tiefe des Metalls zu erkennen. Das Verfahren hat auch keine so strengen Beschränkungen wie magnetisch. Es gibt eine Reihe von Metallen mit großen Körnern, z. B. Gusseisen, die für Ultraschall nicht zugänglich sind. Bei allen anderen Legierungen können Sie jedoch die Schweißqualität leicht kontrollieren.

Es gibt noch einen weiteren Nachteil - die Komplexität der Dekodierung der Daten. Fehlerdetektoren liefern dem Benutzer leider sehr spezifische Daten, die entschlüsselt werden sollten. Ohne vorbereitende Vorbereitung ist dies praktisch unmöglich, daher ist für die Arbeiten ein ausgebildeter Fachmann erforderlich.

Kapillarprüfung

Diese Methode basiert auf den Eigenschaften von Flüssigkeiten mit niedriger Oberflächenspannung. Solche Flüssigkeiten streuen nicht an einer Stelle in große Tropfen und neigen zum Abfließen, sie können jedoch gleichzeitig die kleinsten Rillen und Löcher füllen. Oberflächendefekte und in seltenen Fällen durch Kanäle werden auf ähnliche Weise bestimmt.

Kapillarprüfung

Eine spezielle Lösung wird auf die Naht angewendet, die sofort alle Rillen, Poren und andere kleinere Fehler ausfüllt. Durch die Prüfung der Naht können dann größere Mängel erkannt werden. Für mehr Bequemlichkeit kann der flüssige Tönungsfarbstoff fluoreszierende und andere Farbzusätze hinzufügen.

Kontrolle der Durchlässigkeit beim Schweißen

Die Methode ist eine logische Fortsetzung der Kapillare. Die Grundidee besteht darin, dass bei Verwendung von Flüssigkeiten mit tiefen Eindringungseigenschaften durch Nahtgräben bestimmt werden kann.

Nimm dazu ein einfaches Kerosin, lege es auf eine Seite der Naht und fixiere nasse Stellen auf der anderen Seite und signalisiere die Durchgangskanäle. Zu den Unzulänglichkeiten gehört die Notwendigkeit, die Oberfläche gründlich zu reinigen und die Genauigkeit in allen Stufen beizubehalten, um eine versehentliche Verunreinigung der gegenüberliegenden Seite der Schweißnaht zu vermeiden.

Fazit

Das Schweißen und die Qualitätskontrolle von Schweißverbindungen von Metallstrukturen sind untrennbare Bestandteile eines einzigen Prozesses. Es ist egal, ob zu Hause oder bei der Arbeit gearbeitet wird. Das Produkt kann ohne ordnungsgemäße Festigkeitsprüfung nicht weiter bestehen. Die oben beschriebenen Methoden ermöglichen die Überprüfung der Qualität von Schweißverbindungen, ohne die Naht zu zerstören.

Bundesbildungsagentur

Zweigstelle der staatlichen Bildungseinrichtung für höhere berufliche Bildung

"Moskauer Energieinstitut (Technische Universität)" in Smolensk

Abteilung für Lebensmitteltechnik

Zusammenfassung der Theorie der Baustoffe

zum Thema

Schweißqualitätskontrolle

Gruppe: PI-06

Dozent: Danilenko E.A.

Schüler: A. Potochkina

Smolensk

Dirigieren

Gemäß GOST 15467-79 ist die Produktqualität eine Reihe von Produkteigenschaften, die die Eignung für bestimmte Anforderungen gemäß ihrem Zweck bestimmen. Die Qualität der geschweißten Produkte hängt von der Übereinstimmung des Materials mit den technischen Bedingungen, dem Zustand der Ausrüstung und der Ausrüstung, der Korrektheit und dem Entwicklungsstand der Prozessdokumentation, der Einhaltung der technologischen Disziplin und der Qualifikation der Arbeiter ab. Die Gewährleistung hoher technischer und betrieblicher Eigenschaften von Produkten ist nur unter der Voraussetzung der genauen Durchführung der technologischen Prozesse und ihrer Stabilität möglich. Eine besondere Rolle spielen dabei verschiedene Methoden der objektiven Steuerung sowohl der Produktionsprozesse als auch der Endprodukte. Bei einer ordnungsgemäßen Organisation der Prozesssteuerung sollte ein wesentlicher Bestandteil davon sein. Die Erkennung von Defekten dient nicht nur zum Signal für die Zurückweisung von Produkten, sondern auch für die betriebliche Anpassung der Technologie.

Bei der Bildung einer Schweißverbindung im Schweißgut in der Wärmeeinflusszone können Defekte auftreten, d. H. Abweichungen von den festgelegten Normen und Anforderungen, was zu einer Abnahme der Festigkeit, der Betriebssicherheit, der Genauigkeit und auch einer Verschlechterung des Aussehens des Produkts führt.

Defekte von Schweißnähten sind das Ergebnis falscher Auswahl oder Unterbrechung des Prozesses, der Verwendung von minderwertigen Schweißmaterialien und geringen Qualifikationen des Schweißers. Defekte von Schweißverbindungen werden nach Auftrittsgründen und ihrer Lage klassifiziert.

Es werden folgende Arten von Fehlern in Schweißverbindungen unterschieden: Einströmung; Hinterschnitt; mangelnde Durchdringung; äußere Risse und Poren; innere Risse und Poren; innerer Mangel an Durchdringung; Schlackeneinschlüsse.

1. Defekte von Schweißverbindungen und deren Ursachen

Defekte von Schweißverbindungen unterscheiden sich durch die Ursachen des Auftretens und deren Lage. Abhängig von den Ursachen ihres Auftretens können sie in zwei Gruppen unterteilt werden. Die erste Gruppe umfasst Defekte, die mit metallurgischen und thermischen Phänomenen zusammenhängen, die während der Bildung, Bildung und Kristallisation des Schweißbades und beim Abkühlen der Schweißverbindung auftreten: heiße und kalte Risse im Schweißgut und Wärmeeinflusszone, Poren, Schlackeeinschlüsse, nachteilige Änderungen der Eigenschaften des Schweißgutes und Wärmeeinflusszonen. Die zweite Gruppe von Defekten, die als Schweißnahtdefekte bezeichnet werden, umfasst Defekte, deren Ursache hauptsächlich auf Schweißfehler, fehlerhafte Vorbereitung und Montage von Strukturelementen für das Schweißen, Fehlfunktionen der Ausrüstung, Nachlässigkeit und geringe Qualifikation des Schweißers sowie andere Prozessstörungen zurückzuführen sind. Die Mängel dieser Gruppe umfassen die Inkonsistenz der Nähte mit den berechneten Abmessungen, mangelnde Durchdringung, Hinterschneidungen, Durchbrüche, Einströmungen, nicht gelieferte Krater usw.

Fehler nach Ort werden in externe und interne Fehler unterteilt. Zu den äußeren gehören: Verletzung der festgelegten Abmessungen und Form der Naht, unvollständiges Eindringen, Hinterschnitt der Schmelzzone, Oberflächenoxidation, Durchbrennen, Einströmen, Oberflächenporen, nicht verkleidete Krater und Risse auf der Nahtoberfläche. Zu den internen Fehlern gehören die folgenden: innere Poren, nichtmetallische Einschlüsse, mangelnde Durchdringung und innere Risse. Ein Verstoß gegen die festgelegten Abmessungen und Formen der Naht äußert sich in der unvollständigen Abmessung der Breite und Höhe der Naht, in übermäßiger Verstärkung und abrupten Übergängen vom Grundwerkstoff zur Schweißnaht. Diese Mängel bei manuelles Schweißen sind das Ergebnis ungelernter Schweißerfähigkeiten, unzureichender Vorbereitung der Schweißkanten, falscher Auswahl des Schweißstroms, schlechter Qualität der Schweißverbindung. Fehler in der Nahtform können auf Spannungsschwankungen im Netzwerk zurückzuführen sein.

Arten von Defekten sind in Abb. 1 dargestellt. 1. Mängel in der Form und Größe der Schweißnähte sind ihre unvollständige, ungleichmäßige Breite und Höhe, Tuberositas, Sättel, Taille usw.

Diese Defekte verringern die Festigkeit und beeinträchtigen das Aussehen der Naht. Die Ursachen für ihr Auftreten bei mechanisierten Schweißverfahren sind Spannungsschwankungen im Netzwerk, Drahtschlupf in Vorschubwalzen, ungleichmäßige Schweißgeschwindigkeit aufgrund von Verdrehungen im Bewegungsmechanismus der Schweißmaschine, falscher Elektrodenwinkel, Austreten von flüssigem Metall in die Lücken, Ungleichmäßigkeiten entlang der Verbindungslänge und t .p. Fehler in Form und Größe der Nähte weisen indirekt auf die Möglichkeit der Bildung hin interne Mängel in der Naht

Knoten entsteht durch den Fluss von flüssigem Metall auf der Oberfläche des kalten Grundmetalls, ohne mit diesem zu verschmelzen. Sie können lokal sein - in Form einzelner gefrorener Tropfen, und entlang der Naht eine beträchtliche Länge haben. Meistens entstehen die Durchbiegungen, wenn horizontale Schweißnähte in einer vertikalen Ebene ausgeführt werden. Die Gründe für die Bildung von Durchbiegung sind ein großer Schweißstrom, ein zu langer Lichtbogen, eine unzulässige Neigung der Elektrode und ein großer Neigungswinkel des Produkts, wenn es bergab geschweißt wird. Wenn ringförmige Nähte ausgeführt werden, werden die Durchbiegungen mit unzureichender oder übermäßiger Verschiebung der Elektrode vom Zenit gebildet. An Stellen des Durchhangs können häufig ein Durchdringen, Risse usw. festgestellt werden.

Hinterschneidungen es handelt sich dabei um längliche Vertiefungen (Nuten), die im Basismetall entlang der Nahtkante ausgebildet sind. Sie resultieren aus einem großen Schweißstrom und einem langen Lichtbogen. Die Hauptursache für Hinterschneidungen bei Ecknähten ist die Verschiebung der Elektrode in Richtung der vertikalen Wand. Dies führt zu einer erheblichen Erwärmung des Metalls der vertikalen Wand und dessen Ablauf, wenn es an einer horizontalen Wand geschmolzen wird. Unterschnitte führen zu einer Schwächung des Querschnitts der Schweißverbindung und der Konzentration von Spannungen in dieser, die zur Zerstörung führen können.

Burnout - Dies sind Durchgangslöcher in der Naht, die infolge eines Austretens eines Teils des Metalls des Bades gebildet werden. Die Gründe für ihre Bildung können ein großer Spalt zwischen den zu verschweißenden Kanten, ein unzureichendes Abstumpfen der Kanten, ein zu hoher Schweißstrom und eine unzureichende Schweißgeschwindigkeit sein. Die häufigsten Verbrennungen entstehen beim Schweißen. dünnes Metall und Durchführen des ersten Durchlaufs der laminierten Naht. Verbrennungen können auch durch unzureichend vorgespannte Schweißbeläge oder Flusskissen entstehen.

Inkompetent Sie nennen das lokale Nichtschmelzen der Ränder des Basismetalls oder das Nichtschmelzen separater Walzen während des mehrlagigen Schweißens. Undichtigkeiten verringern den Querschnitt der Naht und verursachen eine Konzentration von Spannungen in der Verbindung, die die strukturelle Festigkeit drastisch reduzieren können. Die Gründe für das mangelnde Eindringen sind die schlechte Reinigung von Metall von Zunder, Rost und Schmutz, ein geringes Spiel bei der Montage, ein starkes Mattwerden, ein geringer Neigungswinkel, ein unzureichender Schweißstrom, eine hohe Schweißgeschwindigkeit und eine Elektrodenverschiebung von der Mitte der Verbindung. Leckagen über dem zulässigen Wert sollten entfernt werden und das nachfolgende Schweißen erfolgen.

Risse sowie das Fehlen von Durchdringung sind die gefährlichsten Fehler in Schweißnähten. Sie können sowohl in der Naht selbst als auch in der Wärmeeinflusszone auftreten und entlang oder quer zur Naht liegen. In der Größe können Risse makro- und mikroskopisch sein. Die Rissbildung wird durch einen erhöhten Kohlenstoffgehalt sowie durch Verunreinigungen von Schwefel und Phosphor beeinflusst.

Schlackeneinschlüsse das sind Einschlüsse von Schlacke in der Naht, entstehen durch schlechte Reinigung der Kanten der Teile und der Oberfläche schweißdraht von Oxiden und Verschmutzung. Sie treten beim Schweißen mit einem langen Lichtbogen, unzureichendem Schweißstrom und einer zu hohen Schweißgeschwindigkeit auf, und beim Mehrlagenschweißen unzureichende Reinigung von Schlacken aus vorherigen Schichten. Schlackeneinschlüsse schwächen den Querschnitt der Naht und deren Festigkeit.

Nicht metallisch Beim Schweißen entstehen kleine Einschlüsse schweißstromBei der Verwendung von Elektroden mit schlechter Qualität, Schweißdraht, Flussmittel, verschmutzten Kanten und schlechter Reinigung der Schweißnaht während des Mehrschichtschweißens. Wenn der Schweißmodus falsch gewählt wird, haben Schlacken und Oxide keine Zeit, an die Oberfläche zu steigen und verbleiben in Form von nichtmetallischen Einschlüssen im Schweißgut. Äußere und innere Risse sind gefährliche und inakzeptable Fehler in Schweißnähten. Sie entstehen aufgrund der Spannungen, die im Metall durch ungleichmäßige Erwärmung, Abkühlung und Schrumpfung entstehen.

Nach dem Schweißen werden kohlenstoffhaltige und legierte Stähle beim Abkühlen gehärtet, wodurch sich Risse bilden können. Die Ursache für Risse erhöhte den Gehalt an Stahl schädliche Verunreinigungen (Schwefel und Phosphor).

Gasporen erscheinen in schweißnähte bei unzureichender Entfernung von Gasen während der Kristallisation des Schweißgutes. Die Ursachen für Poren sind ein hoher Kohlenstoffgehalt beim Stahlschweißen, Verschmutzungen an Kanten, die Verwendung von nassen Flussmitteln, Schutzgase, hohe Schweißgeschwindigkeit, falsche Wahl des Schweißdrahts. Die Poren können sich in getrennten Gruppen in der Naht befinden, in Form von Ketten oder einzelnen Hohlräumen. Manchmal kommen sie als trichterförmige Vertiefungen an die Nahtoberfläche und bilden so genannte Fisteln. Poren schwächen auch den Querschnitt der Naht und ihre Festigkeit, durch Poren kommt es zu einer Verletzung der Dichtheit der Fugen.

Oberfläche und innen poren entstehen durch das Eindringen von Gasen (Wasserstoff, Stickstoff, Kohlendioxid usw.) in das beim Schweißen gebildete Schweißgut. Wasserstoff wird aus Feuchtigkeits-, Öl- und Elgebildet. Stickstoff dringt aus der Umgebungsluft in das Schweißgut ein, wobei der geschmolzene Schweißgut nicht ausreichend geschützt ist. Beim Schweißen von Stahl entsteht Kohlenmonoxid, wenn der im Metall enthaltene Kohlenstoff ausbrennt. Wenn der zu schweißende Stahl und die Elektroden einen hohen Kohlenstoffgehalt aufweisen, dann hat das Kohlenmonoxid bei fehlenden Desoxidationsmitteln im Schweißbad und bei einer hohen Schweißgeschwindigkeit keine Zeit zum Stehen und verbleibt im Schweißgut.

Somit ist die Porosität das Ergebnis einer schlechten Vorbereitung der zu verschweißenden Kanten (Verschmutzung, Rost, Öligkeit), der Verwendung nassbeschichteter Elektroden, Nassfluss, Fehlen von Desoxidationsmitteln und hohen Schweißgeschwindigkeiten.

Mikrostruktur der Naht und der Wärmeeinflusszone bestimmt weitgehend die Eigenschaften von Schweißverbindungen und charakterisiert deren Qualität.

Zu den Defekten der Mikrostruktur gehören: ein erhöhter Gehalt an Oxiden und verschiedenen nichtmetallischen Einschlüssen, Mikroporen und Mikrorissen, grobkörniger Körnung, Überhitzung, Metallausbrennen usw. Überhitzung ist gekennzeichnet durch übermäßige Kornvergröberung und Vergröberung der Metallstruktur. Das Verbrennen ist gefährlicher - das Vorhandensein von Körnern mit oxidierten Grenzen in der Metallstruktur. Ein solches Metall hat eine erhöhte Zerbrechlichkeit und kann nicht korrigiert werden. Die Ursache des Ausbrennens ist der mangelhafte Schutz des Schweißbades beim Schweißen sowie das Schweißen bei zu hohen Stromstärken.

2. Methoden zur Kontrolle von Schweißverbindungen. Zerstörungsfreie Kontrollmethoden

Geschweißte Strukturen werden in allen Fertigungsstufen kontrolliert. Darüber hinaus werden Geräte und Geräte systematisch überprüft. Bei der vorläufigen Kontrolle werden Haupt- und Hilfsstoffe überprüft und die Übereinstimmung mit den Zeichnungen und technischen Bedingungen festgestellt.

Der entscheidende Moment ist die aktuelle Kontrolle der Schweißleistung. Die Organisation der Schweißsteuerung kann in zwei Richtungen durchgeführt werden: Kontrolle des Schweißprozesses selbst oder der daraus resultierenden Produkte.

Je nachdem, ob die Integrität der Schweißverbindung verletzt wird oder nicht kontrolliert wird, gibt es zerstörungsfreie und zerstörerische Kontrollmethoden.

Zu den zerstörungsfreien Methoden der Qualitätskontrolle von Schweißverbindungen gehören die äußere Inspektion, die Überwachung der Dichtigkeit (oder Dichtheit) von Strukturen, die Überwachung der Erkennung von Fehlern, die an die Oberfläche gelangen, sowie die Überwachung auf verborgene und interne Fehler.

In einer Reihe von Branchen wurde die zerstörungsfreie Prüfung von Schweißverbindungen in einem unabhängigen technologischen Prozess isoliert, da in den meisten Fällen die Arbeitsintensität der Steuerung mit der Arbeitsintensität des Schweißprozesses vergleichbar ist. Die Kontrollkosten bei der Herstellung einer Anzahl von Strukturen übersteigen die Kosten ihres Schweißens, und die Kosten für Kontrollvorgänge können 25 bis 35% der Gesamtkosten der Struktur betragen. Dies ist in erster Linie darauf zurückzuführen, dass die Mechanisierung und Automatisierung von Schweißarbeiten recht hoch ist (~ 35-40%), während der Anteil automatisierter zerstörungsfreier Prüfungen (1-2%) unbedeutend ist.

Äußere Inspektion und Messung von Schweißnähten - die einfachsten und am weitesten verbreiteten Methoden der Qualitätskontrolle. Sie sind die ersten Steuervorgänge für die Abnahme der fertig geschweißten Einheit oder des Produkts. Alle Arten von Schweißnähten unterliegen dieser Art von Kontrolle, unabhängig davon, wie sie in Zukunft getestet werden.

Die äußere Untersuchung der Schweißnähte zeigt äußere Mängel auf: fehlende Durchdringung, Knötchen, Hinterschneidungen, äußere Risse und Poren, Verschiebung der Schweißkanten von Teilen usw. Die visuelle Inspektion wird sowohl mit bloßem Auge als auch mit einer Lupe mit einer bis zu zehnfachen Vergrößerung durchgeführt.

Messungen von Schweißnähten ermöglichen die Beurteilung der Qualität einer Schweißverbindung: Ein unzureichender Querschnitt einer Schweißnaht verringert die Festigkeit und ein zu großer Querschnitt erhöht die inneren Spannungen und Dehnungen. Die Querschnittsabmessungen der fertigen Naht werden in Abhängigkeit von der Art der Verbindung anhand ihrer Parameter überprüft. Überprüfen Sie an der Stoßnaht die Breite, Höhe und Größe der Wölbung an der Seite der Naht, in der Ecke - messen Sie das Bein. Die gemessenen Parameter müssen den Spezifikationen oder GOST entsprechen. Die Abmessungen der Schweißnähte werden normalerweise durch Messinstrumente oder spezielle Schablonen gesteuert.

Externe Untersuchungen und Messungen von Schweißnähten bieten keine Gelegenheit, die Qualität des Schweißens abschließend zu beurteilen. Sie stellen nur äußere Schweißnahtfehler fest und ermöglichen es ihnen, verdächtige Bereiche zu identifizieren, die genauer geprüft werden können.

Prüfen Sie die Dichtheit der Schweißnähte und Verbindungen. Schweißnähte und Verbindungen zahlreicher Produkte und Strukturen müssen die Anforderungen an die Dichtigkeit (Dichtheit) für verschiedene Flüssigkeiten und Gase erfüllen. Angesichts dessen werden in vielen Schweißkonstruktionen (Behälter, Rohrleitungen, chemischen Anlagen usw.) Schweißnähte einer Dichtheitskontrolle unterzogen. Diese Art der Steuerung wird nach der Installation oder Fertigung ausgeführt. Durch externe Prüfung festgestellte Mängel werden vor der Prüfung behoben. Die Dichtheit der Schweißnähte wird durch folgende Methoden kontrolliert: Kapillare (Kerosin), Chemikalie (Ammoniak), Luftblase (Luft- oder Hydraulikdruck), Vakuum- oder gaselektrische Lecksucher.

Entwicklung und Umsetzung eines speziellen Programms zur Umsetzung von schweißproduktion moderne Mittel und Methoden der zerstörungsfreien Prüfung (Schallemission, Holographie, Tomographie usw.). Traditionelle zerstörungsfreie Prüfungen werden weiterentwickelt. Zu diesen Verfahren gehören die Erfassung von Strahlung, Ultraschall, Magnet- und Kapillarfehlern sowie die Dichtheitsprüfung von Produkten.

Kerosin-Kontrolle Es basiert auf dem physikalischen Phänomen der Kapillarität, das in der Fähigkeit von Kerosin besteht, entlang der Kapillarpassagen aufzusteigen - durch Poren und Risse. Während des Tests werden die Schweißnähte auf der Seite mit einer wässrigen Kreidelösung bedeckt, die für die Überprüfung und Erkennung von Fehlern besser zugänglich ist. Nach dem Trocknen der lackierten Oberfläche auf der Rückseite wird die Naht reichlich mit Kerosin angefeuchtet. Lose Fugen werden durch das Vorhandensein von Spuren von eingedrungenem Kerosin auf der Kreidebeschichtung erkannt. Das Auftreten einzelner Punkte weist auf Poren und Fisteln, Streifen hin - durch Risse und unvollständige Schweißnähte in der Naht. Aufgrund der hohen Durchdringungskraft von Kerosin werden Defekte mit einer Quergröße von 0,1 mm oder weniger erkannt.

Ammoniakkontrolle basierend auf der Farbänderung einiger Indikatoren (Phenolphthalein-Lösung, Quecksilber-Nitrat) unter dem Einfluss von Alkalien. Ammoniakgas wird als Kontrollreagenz verwendet. Bei der Prüfung auf einer Seite des Nahtstapels wird das mit 5% iger Indikatorlösung befeuchtete Papierband und auf der anderen Seite die Naht mit einer Mischung von Ammoniak mit Luft behandelt. Durch das Durchsickern der Schweißnaht dringendes Ammoniak färbt den Indikator an den Stellen des Auftretens von Fehlern.

Die Luftdruckregelung (Druckluft oder andere Gase) setzt Druckbehälter und Rohrleitungen sowie Tanks, Zisternen usw. frei. Dieser Test wird durchgeführt, um die Gesamtdichtheit des geschweißten Produkts zu überprüfen. Kleinere Produkte werden vollständig in ein Wasserbad getaucht und anschließend mit Druckluft versorgt, die 10 bis 20% höher ist als der Arbeitsdruck. Nachdem der Innendruck auf die Schweißnähte aufgebracht wurde, werden große Strukturen mit einem Schaumindikator (normalerweise Seifenlösung) bedeckt. Das Vorhandensein von Lecks in den Nähten wird durch das Auftreten von Luftblasen beurteilt. Bei der Prüfung mit Druckluft (Gase) sollten Sicherheitsvorkehrungen beachtet werden.

Hydraulische Druckkontrolle zur Überprüfung der Festigkeit und Dichte verschiedener Behälter, Kessel, Dampf-, Wasser- und Gasleitungen und anderer geschweißte Strukturenunter druck arbeiten. Vor dem Test wird das geschweißte Produkt vollständig mit wasserdichten Steckern verschlossen. Schweißnähte von der Außenseite werden durch Einblasen von Luft gründlich getrocknet. Dann wird das Produkt mit 1,5 bis 2-fachem Wasser unter Überdruck gefüllt und eine bestimmte Zeit lang aufbewahrt. Defekte Stellen werden durch das Auftreten von Lecks, Tropfen oder Benetzen der Nahtoberfläche bestimmt.

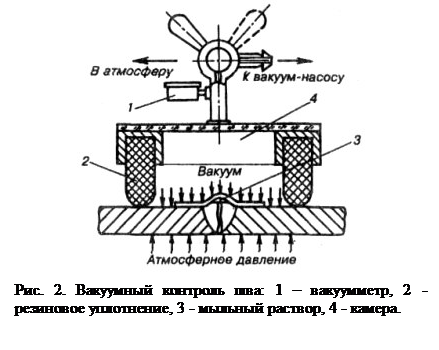

Vakuumsteuerung Schweißnähten unterliegen, die nicht mit Kerosin, Luft oder Wasser geprüft werden können und nur von einer Seite zugänglich sind. Es wird häufig verwendet, um Schweißnähte von Tankböden, Gashaltern und anderen Blechstrukturen zu prüfen. Der Kern des Verfahrens besteht darin, auf einer Seite des gesteuerten Abschnitts der Schweißnaht ein Vakuum zu erzeugen und das Eindringen von Luft durch die Leckagen auf derselben Seite der Schweißnaht aufzuzeichnen. Die Steuerung erfolgt mit Hilfe einer tragbaren Vakuumkammer, die auf der am besten zugänglichen Seite der Schweißverbindung installiert ist und zuvor mit Seifenwasser befeuchtet wurde (Abb. 2).

Je nach Form des kontrollierten Produkts und der Art der Verbindung können flache, eckige und sphärische Vakuumkammern verwendet werden. Um ein Vakuum zu erzeugen, verwenden sie spezielle Vakuumpumpen.

Fluoreszenzkontrolle und Farbkontrolle auch Kapillarfehlererkennung genannt, wird mit Hilfe spezieller Flüssigkeiten durchgeführt, die auf die kontrollierte Oberfläche des Produkts aufgetragen werden. Diese Flüssigkeiten mit hoher Benetzungsfähigkeit dringen in kleinste Oberflächendefekte ein - Risse, Poren, mangelndes Eindringen. Die Fluoreszenzkontrolle beruht auf der Eigenschaft bestimmter Substanzen, unter der Wirkung von ultravioletter Strahlung zu leuchten. Bevor die Oberfläche der Naht und die Wärmeeinflusszone kontrolliert werden, werden sie von Schlacke und Schmutz gereinigt und mit einer durchdringenden Flüssigkeitsschicht versehen, die entfernt und das Produkt getrocknet wird. Zum Erkennen von Defekten wird die Oberfläche mit ultravioletter Strahlung bestrahlt - an Stelle von Defekten werden Flüssigkeitsspuren durch Lumineszenz detektiert.

Farbsteuerung liegt darin, dass auf die gereinigte Oberfläche der Schweißverbindung ein Benetzungsfluid aufgebracht wird, das unter Einwirkung von Kapillarkräften in den Hohlraum von Defekten eindringt. Nach dem Entfernen wird weiße Farbe auf die Nahtoberfläche aufgetragen. Überstehende Flüssigkeitsspuren weisen auf die Stelle der Mängel hin.

Steuerung durch gaselektrischen Lecksucher und zum Testen kritischer geschweißter Strukturen verwendet, da derartige Lecksucher ziemlich kompliziert und teuer sind. Sie verwenden Helium als Gasindikator. Mit seiner hohen Durchdringungskraft kann es die kleinsten Diskontinuitäten des Metalls durchdringen und wird von einem Leckdetektor erfasst. Bei der Kontrolle wird die Schweißnaht geblasen oder das Innenvolumen des Produkts wird mit einem Gasindikatorgemisch mit Luft gefüllt. Das durch Lecks dringende Gas wird von der Sonde aufgefangen und in einem Lecksucher analysiert.

Verborgene interne Fehler mithilfe der folgenden Kontrollmethoden erkennen.

Magnetische Kontrollmethoden basierend auf der Erfassung von magnetischen Streufeldern, die an den Stellen von Defekten während der Magnetisierung von kontrollierten Produkten gebildet werden. Das Produkt wird magnetisiert, indem der Kern des Elektromagneten geschlossen oder in den Magneten eingesetzt wird. Der erforderliche magnetische Fluss kann auch erzeugt werden, indem ein Strom durch die Windungen (3 bis 6 Windungen) des auf das Teststück gewickelten Schweißdrahts geleitet wird. Abhängig von der Methode zum Erfassen der Streuflüsse werden die folgenden Methoden der magnetischen Steuerung unterschieden: die Methode der Magnetpulver, die Induktion und die Magnetographie. Beim Magnetpulververfahren wird ein Magnetpulver (Zunder, Eisenspäne) in trockener Form (Trockenverfahren) oder eine Suspension eines Magnetpulvers in einer Flüssigkeit (Kerosin, Seifenlösung, Wasser - Nass - Verfahren) auf die Oberfläche der magnetisierten Verbindung aufgebracht. Über dem Ort des Defekts werden Pulvercluster in Form eines richtig orientierten magnetischen Spektrums angesammelt. Um die Beweglichkeit des Pulverprodukts zu erleichtern, wird sanft geklopft. Mit Hilfe von Magnetpulver zeigen sie Risse, die für das bloße Auge nicht sichtbar sind, innere Risse in einer Tiefe von nicht mehr als 15 mm, Metallabscheidung sowie große Poren, Schalen und Schlackeneinschlüsse in einer Tiefe von nicht mehr als 3 bis 5 mm. Bei dem Induktionsverfahren wird der magnetische Fluss im Produkt durch einen Wechselstromelektromagneten induziert. Defekte werden von einem Sucher erkannt, in dessen Spule unter dem Einfluss eines Streufeldes EMF induziert wird, was ein optisches oder akustisches Signal auf der Anzeige verursacht. Bei dem magnetographischen Verfahren (Fig. 3) wird das Streufeld auf einem elastischen Magnetband fixiert, das fest auf die Oberfläche der Verbindung gedrückt wird. Die Aufzeichnung wird auf dem Magnetfehlerdetektor wiedergegeben. Durch den Vergleich der kontrollierten Verbindung mit dem Standard wird auf die Qualität der Verbindung geschlossen.

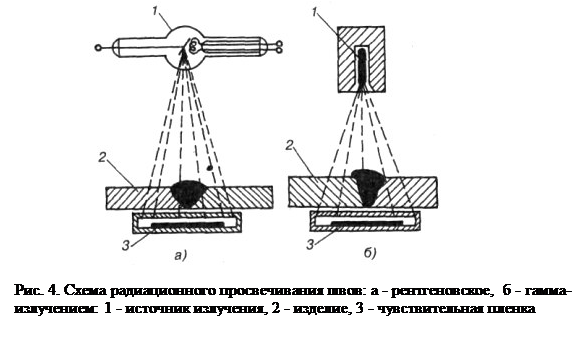

Strahlungskontrollverfahren sind zuverlässige und weit verbreitete Kontrollverfahren, die auf der Fähigkeit von Röntgen- und Gammastrahlung zum Eindringen von Metall basieren. Die Detektion von Defekten bei Bestrahlungsmethoden beruht auf einer unterschiedlichen Absorption von Röntgen- oder Gammastrahlung durch Metallabschnitte mit und ohne Defekte. Schweißverbindungen leuchten mit speziellen Geräten. Auf einer Seite der Naht befindet sich in einiger Entfernung eine Strahlungsquelle, auf der gegenüberliegenden Seite wird eine Kassette mit empfindlichem fotografischem Film fest gepresst (Abb. 4). Beim Scannen von Strahlen treten die Schweißnähte durch und bestrahlen die Folie. An Orten, wo sich Poren, Schlackeneinschlüsse, unvollständiges Eindringen, große Risse und dunkle Flecken bilden, bilden sich auf der Folie. Die Art und Größe der Defekte wird durch Vergleich des Films mit den Referenzbildern bestimmt. Röntgenquellen sind spezielle Geräte (RUP-150-1, RUP-120-5-1 usw.).

Röntgensaugen Es ist ratsam, Defekte in Teilen mit einer Dicke von bis zu 60 mm zu identifizieren. Neben der Radiographie (Filmbelichtung) wird auch die Durchleuchtung verwendet, d.h. Empfangen eines Signals über Defekte beim Scannen von Metallen auf dem Bildschirm mit einer fluoreszierenden Beschichtung. Bestehende Mängel werden in diesem Fall auf dem Bildschirm berücksichtigt. Diese Methode kann mit Fernsehgeräten und einer Fernsteuerung kombiniert werden.

Wenn die geschweißten Verbindungen mit Gammastrahlen geröntgt werden, sind die radioaktiven Isotope Strahlungsquelle: Kobalt-60, Thulium-170, Iridium-192 usw. Die Ampulle mit einem radioaktiven Isotop wird in einen Bleibehälter gestellt. Die Technologie zur Durchführung einer Transluzenz ähnelt der Röntgendurchlässigkeit. Gammastrahlung unterscheidet sich von Röntgenstrahlen durch größere Steifigkeit und kürzere Wellenlänge, so dass sie tiefer in das Metall eindringen kann. Sie können mit einer Dicke von 300 mm durch das Metall sehen. Die Nachteile der Röntgenbeugung der Gammastrahlung im Vergleich zur Röntgenstrahlung sind die geringere Empfindlichkeit bei der Bestrahlung mit einem dünnen Metall (weniger als 50 mm), die Unfähigkeit, die Strahlungsintensität zu steuern, und das erhöhte Risiko einer Gammastrahlung beim unachtsamen Umgang mit Gamma-Geräten.

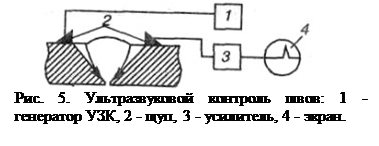

Ultraschallkontrolle basierend auf der Fähigkeit ultraschallwellen das Metall bis zu einer größeren Tiefe durchdringen und von den fehlerhaften Bereichen darin reflektiert werden. Bei der Überwachung wird ein Ultraschallschwingungsstrahl von einer Vibrationsplattensonde (Piezokristall) in eine kontrollierte Naht eingeführt. Wenn sie auf einen defekten Bereich trifft, wird die Ultraschallwelle von ihr reflektiert und von einer anderen Plattensonde aufgenommen, die die Ultraschallschwingungen in ein elektrisches Signal umwandelt (Abb. 5).

Nach ihrer Verstärkung werden diese Schwingungen dem Schirm der Kathodenstrahlröhre des Fehlerdetektors zugeführt, der das Vorhandensein von Fehlern anzeigt. Die Art der Impulse wird nach der Länge der Defekte und der Tiefe ihres Auftretens beurteilt. Ultraschallprüfungen können mit einseitigem Zugang zur Schweißnaht durchgeführt werden, ohne die Verstärkung und Vorbehandlung der Schweißnahtoberfläche zu entfernen.

Ultraschallprüfungen haben folgende Vorteile: hohe Empfindlichkeit (1–2%), wodurch Fehler mit einer Fläche von 1–2 mm2 erkannt, gemessen und lokalisiert werden können; hohe Durchdringungsfähigkeit von Ultraschallwellen, wodurch Teile großer Dicke kontrolliert werden können; die Fähigkeit, Schweißverbindungen mit einseitigem Ansatz zu kontrollieren; Hohe Leistung und Mangel an sperrigen Geräten. Ein wesentlicher Nachteil der Ultraschallprüfung ist die Schwierigkeit, die Art des Fehlers festzustellen. Diese Methode wird als Hauptkontrollart und als vorläufige Methode verwendet, gefolgt von Röntgen- oder Gammastrahlenübertragung von Schweißverbindungen.

3. Kontrollmethoden bei der Zerstörung von Schweißverbindungen

Diese Methoden zur Qualitätskontrolle von Schweißverbindungen umfassen mechanische Prüfungen, metallographische Untersuchungen und Sonderprüfungen, um Eigenschaften von Schweißverbindungen zu erhalten. Diese Prüfungen werden an aus dem Produkt ausgeschnittenen geschweißten Proben oder aus speziell geschweißten Steueranschlüssen durchgeführt. Hierbei handelt es sich um technologische Muster, die gemäß den Anforderungen und der Technologie zum Schweißen des Produkts unter den Bedingungen hergestellt werden, die dem Schweißen des Produkts entsprechen.

Zweck des Tests ist: Beurteilung der Festigkeit und Zuverlässigkeit von Schweißverbindungen und Konstruktionen; Qualitätsbewertung des Grund- und Füllmetalls; Bewertung der Richtigkeit der ausgewählten Technologie; Qualifikationsbewertung von Schweißern.

Die Eigenschaften der Schweißverbindung werden mit den Eigenschaften des Grundmetalls verglichen. Ergebnisse werden als unbefriedigend betrachtet, wenn sie das angegebene Niveau nicht erreichen.

Mechanische Prüfungen werden gemäß GOST 6996-66 durchgeführt, zu dem die folgenden Arten von Prüfungen für Schweißverbindungen und Schweißgut gehören: Prüfung von Schweißverbindungen im Allgemeinen und Metall aus verschiedenen Teilen davon (Schweißgut, Wärmeeinflusszone, Grundwerkstoff) auf statisches Strecken, statisches Biegen, Schlagbiegen, Alterungsbeständigkeit, Härtemessung.

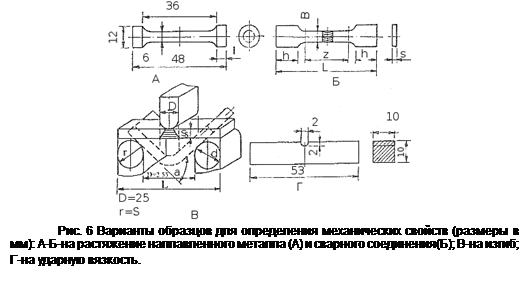

Kontrollproben für mechanische Tests führen spezifische Größen und Formen aus.

Statische Zugversuche bestimmen die Festigkeit von Schweißverbindungen. Die statischen Biegeversuche bestimmen die Plastizität der Verbindung durch die Größe des Biegungswinkels vor der Bildung des ersten Risses in der gestreckten Zone. Das statische Biegen wird an Proben mit Längs- und Quernähten durchgeführt, wobei die Verstärkungsnaht entfernt und bündig mit dem Basismetall ist. Versuche zum Schlagbiegen sowie zum Reißen bestimmen die Zähigkeit der Schweißverbindung. Entsprechend den Ergebnissen der Bestimmung der Härte werden strukturelle Änderungen und der Grad der Metallhärtung während des Abkühlens nach dem Schweißen beurteilt.

Die Hauptaufgabe der metallografischen Forschung besteht darin, die Struktur des Metalls und die Qualität der Schweißverbindung zu bestimmen, um das Vorhandensein und die Art von Fehlern festzustellen. Metallographische Untersuchungen umfassen makro- und mikrostrukturelle Methoden zur Analyse von Metallen.

Mit der Makrostrukturmethode studieren sie die makrosektionen und brüche des metalls mit bloßem auge oder mit einer lupe. Makroforschung ermöglicht es, die Art und den Ort von sichtbaren Fehlern in verschiedenen Zonen von Schweißverbindungen zu bestimmen.

Mit Mikrostrukturanalyse Die Struktur des Metalls wird mit optischen Mikroskopen mit einer 50- bis 2000-fachen Vergrößerung untersucht. Die mikroskopische Untersuchung ermöglicht die Bestimmung der Qualität des Metalls, einschließlich Detektion des Ausbrennens des Metalls, des Vorhandenseins von Oxiden, der Verunreinigung des Schweißmetalls mit nichtmetallischen Einschlüssen, der Größe der Metallkörner, der Änderung seiner Zusammensetzung, mikroskopischen Rissen, Poren und einiger anderer struktureller Defekte. Das Verfahren zur Herstellung dünner Schnitte für metallographische Untersuchungen besteht aus dem Schneiden von Proben aus Schweißverbindungen, Schleifen, Polieren und Ätzen der Metalloberfläche mit speziellen Ätzmitteln. Metallographische Untersuchungen werden durch Härtemessungen und gegebenenfalls chemische Analysen des Metalls von Schweißverbindungen ergänzt. Spezielle Prüfungen werden durchgeführt, um Eigenschaften von Schweißverbindungen zu erhalten, wobei die Betriebsbedingungen von Schweißkonstruktionen berücksichtigt werden: Bestimmung der Korrosionsbeständigkeit für Konstruktionen, die in verschiedenen korrosiven Umgebungen eingesetzt werden; Dauerfestigkeit bei zyklischer Belastung; Kriechzustände erhöhte Temperaturen usw.

Wenden Sie auch Kontrollmethoden bei der Zerstörung des Produkts an. Während solcher Tests wird die Fähigkeit von Strukturen bestimmt, spezifizierten Entwurfslasten zu widerstehen, und zerstörende Lasten werden bestimmt, d. H. tatsächliche Sicherheitsmarge. Bei der Prüfung von Produkten mit Zerstörung sollte ihr Beladungsschema den Betriebsbedingungen des Produkts während des Betriebs entsprechen. Die Anzahl der Produkte, die zerstörten Prüfungen unterzogen wurden, wird durch die technischen Bedingungen festgelegt und hängt von ihrem Verantwortungsgrad, dem System der Organisation der Produktion und der technologischen Entwicklung der Struktur ab.

Zerstörungskontrollverfahren umfassen Verfahren zum Testen von Kontrollproben, um die erforderlichen Eigenschaften einer Schweißverbindung zu erhalten.

Diese Methoden können sowohl an Kontrollproben als auch an Segmenten angewendet werden, die aus der Verbindung selbst herausgeschnitten werden. Als Ergebnis destruktiver Kontrollmethoden überprüfen sie die Richtigkeit ausgewählter Materialien, ausgewählter Modi und Technologien und bewerten die Qualifikationen des Schweißers.

Mechanische Prüfungen sind eine der Hauptmethoden der zerstörenden Prüfung. Nach ihren Angaben ist es möglich, die Übereinstimmung des Grundmaterials und der Schweißverbindung mit den technischen Bedingungen und anderen in der Industrie festgelegten Normen zu beurteilen.

Mechanische Tests umfassen:

- Prüfung der Schweißverbindung als Ganzes in ihren verschiedenen Abschnitten (Schweißgut, unedles Metall, Wärmeeinflusszone) auf statische (kurzzeitige) Spannung;

- statische Biegung;

- Schlagbiegen (bei gekerbten Proben);

- Beständigkeit gegen mechanisches Altern;

- Messung der Metallhärte in verschiedenen Teilen der Schweißverbindung.

Kontrollproben für die mechanische Prüfung werden mit demselben Verfahren und demselben Schweißgerät wie das Hauptprodukt aus demselben Metall hergestellt.

In Ausnahmefällen werden Kontrollproben direkt aus dem Prüfling ausgeschnitten. Probenvarianten zur Bestimmung der mechanischen Eigenschaften einer Schweißverbindung sind in Abb. 2 dargestellt. 6

Statisches Dehnen Testen Sie die Festigkeit von Schweißverbindungen, die Streckgrenze, die relative Dehnung und die relative Verengung. Statisches Biegen wird durchgeführt, um die Plastizität der Verbindung durch die Größe des Biegewinkels vor der Bildung des ersten Risses in der gestreckten Zone zu bestimmen. Das statische Biegen wird an Proben mit Längs- und Quernähten durchgeführt, wobei die Verstärkungsnaht entfernt und bündig mit dem Basismetall ist.

Schlagbiegen - Prüfung der Zähigkeit der Schweißverbindung. Die Ergebnisse der Bestimmung der Härte können anhand der Festigkeitseigenschaften, strukturellen Änderungen im Metall und der Stabilität von Schweißnähten gegen Sprödbruch beurteilt werden. Abhängig von den Spezifikationen kann das Produkt einem Schockbruch ausgesetzt werden.

Fazit

Es ist zu beachten, dass es unter den aufgeführten Prüfmethoden keine gibt, die die Erkennung aller Schweißfehler gewährleisten würde. Jede dieser Methoden hat ihre eigenen Vor- und Nachteile. Bei Verwendung von Strahlungskontrollmethoden erkennen sie beispielsweise Volumendefekte mit geringer Größe (0,1 mm und mehr) und viel schlechter - Nichtschmelzung, Risse und verspannter Neprovar (~ 35-40%). Im Gegensatz dazu ist das Ultraschallverfahren empfindlicher gegenüber planaren Defekten und ist bei der Überwachung von Strukturen mit Defekten in Form von Poren mit einer Größe von 1 mm oder weniger unwirksam. Zur Erkennung von Oberflächendefekten werden entweder kapillare oder magnetische Kontrollverfahren verwendet.

Die Praxis zeigt, dass die ordnungsgemäße Organisation von Kontrollprozessen sowie die geschickte Anwendung der einen oder anderen Methode oder Kombination von Kontrollmethoden die Beurteilung der Qualität von Schweißverbindungen mit hoher Zuverlässigkeit ermöglichen.

Um Fehler in Schweißnähten zu vermeiden, verwenden Sie die folgenden Techniken:

Unvollständigkeit der Nähte wird durch Verschweißen einer zusätzlichen Metallschicht beseitigt. In diesem Fall muss die abzuscheidende Oberfläche mit einem Schleifwerkzeug oder einer Metallbürste gründlich bis zu einem metallischen Glanz gereinigt werden. Eine übermäßige Verstärkung der Naht wird mit einem Schleifwerkzeug oder einem pneumatischen Meißel beseitigt. Leckagen, Krater, Porosität und nichtmetallische Einschlüsse werden durch Schneiden eines pneumatischen Meißels oder Beseitigen des gesamten defekten Bereichs mit einem Schleifwerkzeug entfernt. Anschließend wird geschweißt. Häufig wird das Schmelzen des defekten Bereichs mit einer Fräseroberfläche oder Sauerstoff eingesetzt luftbogenschneiden. Hinterschneidungen brauen dünne Rollennähte auf. Knoten werden durch spanabhebende Bearbeitung mit einem Schleifwerkzeug oder mit einem pneumatischen Meißel entfernt. Äußere Risse werden durch Schneiden und anschließendes Schweißen beseitigt. Um die Ausbreitung von Rissen an den Enden der Bohrungen zu verhindern. Schneiden von Rissen führen Meißel oder Fräser aus. Schneiden von Schlacke, Metallspritzer, Schlacke gereinigt und gebrüht. Die Nähte mit inneren Rissen werden gekürzt und wieder aufgebrüht. Bei Vorhandensein eines Rissgitters wird der fehlerhafte Bereich herausgeschnitten und anstelle des Schweißens wird ein Flicken aufgebracht.

Liste der verwendeten Quellen

1. Mängel und Qualitätskontrolle von Schweißverbindungen http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Schweißqualitätskontrolle http://www.elfplast.ru/welding/quality/

3. Qualitätskontrolle von Schweißarbeiten http://www.biysk.ru/~zimin/00100/00085.html

4. Zerstörerische Methoden zur Kontrolle geschweißter Verbindungen http://www.techno-sv.ru/kontrol-svarki2.html