Ultraschallschweißen von Kunststoffschweißverbindungen. Ultraschall-Schweißtechnik Wie verschweißt man Polymere?

Ultraschallvibrationen werden heute in verschiedenen Branchen und bei der Untersuchung physikalischer Phänomene eingesetzt. Das derzeitige Entwicklungsstadium der Ultraschalltechnologie ist gekennzeichnet durch die Verbesserung zuvor entwickelter Verfahren und die Erweiterung der Anzahl neuer Anwendungen der Ultraschallprüfung.

Der industrielle Einsatz von UZK verläuft in zwei Richtungen:

Die Akzeptanzkriterien für das Schweißen können aus verschiedenen Quellen bezogen werden. Die Schweißplatte liefert normalerweise die Abmessungen der Schweißnähte und möglicherweise andere Maßangaben wie Länge und Position der Schweißnähte. Diese Größenanforderungen werden normalerweise durch Konstruktionsberechnungen festgelegt oder von genehmigten Konstruktionen übernommen, von denen bekannt ist, dass sie die Leistungsanforderungen der Schweißverbindung erfüllen.

Akzeptable und inakzeptable Stufen von Kontinuitätsproblemen schweißnaht Wenn es getestet wird, wird es normalerweise aus Schweißnormen und -kodes erhalten. Für viele Schweißarten entwickelte Normen und Schweißnormen. Es ist wichtig, einen Schweißstandard zu wählen, der für die Verwendung in einer bestimmten Anwendung oder in der Branche, in der Sie tätig sind, bestimmt ist.

verwendung von Wellen mit geringer Intensität (Schwingungen mit niedriger Energie) (0,8 ¸ 12,0 MHz) ð zur Fehlererkennung, Messung, Alarmierung, Produktionsautomatisierung usw.

die Verwendung energiereicher Schwingungen (Wellen hoher Intensität) zur aktiven Beeinflussung von Stoffen und verschiedenen technologischen Prozessen ð Reinigen von Teilen, Schweißen von Metallen und Kunststoffen, mechanische Bearbeitung usw.

Die Schweißinspektion erfordert in der Regel ein hohes Maß an Wissen eines Schweißinspektors: Kenntnis von Schweißoberflächen, Schweißsymbolen, Schweißnahtdesign, Schweißverfahren, Normenanforderungen und -vorschriften und Prüfmethoden sowie Aufsätzen. Aus diesem Grund erfordern viele Schweißnormen und -vorschriften, dass ein Schweißfachmann offiziell qualifiziert ist oder über das erforderliche Wissen und die Erfahrung verfügt, um Inspektionsdienstleistungen auszuführen. Es gibt eine Nummer schulungen Schweißen und mehrere internationale Schweißzertifizierungsprogramme.

Dies ist ein zertifiziertes Schweißprogramm. Zertifizierung als Schweißinspektor: Dies erfordert in der Regel den Nachweis der Kenntnis einer Person über die Schweißinspektion während einer Prüfung. Um den Umfang der Schweißnahtprüfung vollständig einschätzen zu können, müssen bestimmte Bereiche der Prüfmethoden und Anwendungen für die Schweißnahtprüfung untersucht werden. Die folgenden Themen wurden ausgewählt, um eine Beschreibung der Schweißnahtprüfung bereitzustellen.

Ultraschall mit niedriger Intensität und hoher Frequenz (MHz) wird seit über 60 Jahren in der Technik eingesetzt.

Ultraschallschwingungen mit hoher Intensität (mehr als einige W / cm 2) und f= 18-44 kHz wird seit etwa 40 Jahren zur aktiven Beeinflussung von Substanzen und technologischen Prozessen verwendet.

In der Schweißtechnik wird Ultraschall in folgende Richtungen eingesetzt:

Prüfung und Prüfung zur Qualifizierung des Schweißverfahrens: Welche Arten von Prüfungen werden für diese Anforderungen verwendet und wie können sie ein wichtiger Bestandteil des gesamten Schweißnahtqualitätssystems sein? Sichtprüfung: Dies ist in der Regel die einfachste und kostengünstigste Methode. Wenn dies korrekt durchgeführt wird, ist die Prüfung der Schweißnaht für viele Anwendungen möglicherweise wirtschaftlicher.

Erkennung von Oberflächenrissen: Methoden wie das Prüfen von eindringender Tinte und das Überwachen mit magnetischen Partikeln. Ultraschallschweißen und Röntgenstrahlen werden als zerstörungsfreie Prüfungen bezeichnet. Sie werden im Allgemeinen verwendet, um die innere Struktur einer Schweißnaht zu untersuchen, um ihre Integrität festzustellen, ohne das geschweißte Bauteil zu zerstören.

Verbesserung der mechanischen Eigenschaften der Schweißverbindung, wenn sie während der Kristallisation dem Schweißbad ausgesetzt sind. Die Verbesserung der mechanischen Eigenschaften der Schweißverbindung erfolgt durch das Schleifen der Struktur des Schweißgutes und das Entfernen von Gasen.

Als energiequelle Um Punkt- und Nahtverbindungen (insbesondere in der Mikroelektronik) zu erhalten, zerstören Ultraschallvibrationen aktiv natürliche und künstliche Filme, wodurch es möglich ist, Metalle mit einer oxidierten Oberfläche zu schweißen, die mit einer Lackschicht bedeckt sind, usw. Es können dünne Metallfolien verbunden werden.

Zerstörender Schweißtest: Verfahren zur Feststellung der Integrität oder Leistung einer Schweißnaht, üblicherweise durch Schneiden oder Zerstören einer Schweißkomponente, um verschiedene mechanische oder physikalische Eigenschaften zu bewerten. Eine der Hauptkomponenten eines erfolgreichen Schweißqualitätssystems ist die Einrichtung, Implementierung und Kontrolle eines Schweißprogramms mittels Vollschweißen. Erst nach eingehender Prüfung der Qualitätsanforderungen an die Schweißnaht- und Abnahmekriterien kann ein vollständiges Programm von Prüf- und Kontrollmethoden verwendet und die Verfügbarkeit qualifizierter oder erfahrener Schweißfachleute für dieses Programm festgelegt werden.

Der Ultraschall reduziert oder beseitigt die beim Schweißen auftretenden Eigenspannungen und Verformungen. Sie können die Strukturbauteile des Schweißgutes stabilisieren und die Möglichkeit einer spontanen Verformung vermeiden geschweißte Konstruktion mit der Zeit.

Zur Qualitätsbewertung schweißverbindungen (Ultraschall-Fehlererkennung) verschiedener Metalle und Legierungen.

Das Schweißen von metallischen Werkstoffen ist einer der wichtigsten Prozesse in der industriellen Technologie. Wir wissen, dass die Qualität des Produkts in direktem Zusammenhang mit der Qualität der Schweißpunkte steht. Daher muss der Zustand der Schweißpunkte beurteilt werden. Der derzeitige Überprüfungsprozess besteht in der Zerstörung von Schweißverbindungen, aber angesichts der damit verbundenen hohen Kosten und Auflagen müssen verschiedene Methoden der zerstörungsfreien Prüfung entwickelt und implementiert werden, damit die Qualität des Produkts ohne Verschlechterung bestimmt werden kann.

Punktsteuerungsmethode ultraschallschweißen Es basiert auf der Verwendung von Ultraschallwellen, die sich während des normalen Einfalls aufgrund der Hochfrequenzsonde durch das Material ausbreiten, wodurch Probleme mit der Totzone vermieden werden können. Die Zeit, die der Impuls zum Durchlaufen der Probe und deren Reflexionen in der Bodenwand benötigt, sowie mögliche Brüche oder Defekte werden in der Zeitbasis in Form vertikaler Auslenkungen dargestellt, deren Höhe dem Schalldruck des entsprechenden Echos proportional ist. Somit wird ein Signal erhalten, das durch die Anzahl von Echos, Dämpfung, Trennung, Amplitude und Position derselben charakterisiert ist.

Ultraschall kocht die meisten thermoplastischen Polymere (z. B. Polystyrol).

Die ersten Experimente zum Ultraschallschweißen (UZS) von Metallen wurden 1936/37 in Deutschland durchgeführt, und in den USA wurde Anfang der 50er Jahre mit der Entwicklung von Ausrüstung und Technologie für UZS begonnen.

In der UdSSR wurden 1958 die ersten Arbeiten zur Metall-UZS veröffentlicht.

Das System wurde auf der Grundlage der Untersuchung verschiedener Punkte entwickelt, sodass Sie einige Referenzparameter festlegen können, um die Wellenform zu analysieren. Daher kann die Qualität des Punkts oder, falls zutreffend, die Art des Fehlers automatisch bewertet werden.

Die Implementierung an den gleichen Stellen der zerstörenden und zerstörungsfreien Prüfung ermöglicht es uns, die Zuverlässigkeit der letzteren zu überprüfen. Der Erfolg der Ergebnisse zeigt, dass zerstörende Prüfungen durch Ultraschallprüfungen ersetzt werden können. Qualitätskontrolle in der Automobilindustrie.

VNIISO Leningrad, Staatliche Technische Universität Moskau, benannt nach Bauman Moscow, NIITOP N. Novgorod und anderen, sind im Bereich der UZS in Forschung und Entwicklung tätig.

Der Prozess des Ultraschallschweißens von Metallen

Beim Ultraschallschweißen wird eine dauerhafte Verbindung von Metallen gebildet, wenn gemeinsam die Details hochfrequenter mechanischer Schwingungen und relativ kleine Druckkräfte beeinflusst werden, die normalerweise auf die Oberfläche ihres Kontakts wirken ( f= 10 ~ 100 kHz, Schwingungsamplitude x = 1 ~ 100 µm).

In der Automobilindustrie ist das Fügen von metallischen Werkstoffen mit Schweißpunkten einer der wichtigsten Prozesse. Es ist bekannt, dass die Qualität des Endprodukts in direktem Zusammenhang mit der Qualität der Schweißnähte steht. Daher ist es unbedingt erforderlich, den Zustand der Schweißnähte zu untersuchen. Aus diesem Bewertungsbedarf ergab sich die Anwendung der Grundsätze der Bruchmechanik, um den Zustand der Teile entsprechend dem Widerstand zu bestimmen, den sie gegen Zerstörung zeigten. Diese Testmethoden werden seit einigen Jahren angewendet, aber im Laufe der Zeit wurde klar, dass die Bedeutung von Kontrolltests den verwendeten Methoden gegenübersteht und dass sie mit hohen Kosten und einer großen Einschränkung verbunden sind.

Um hochfrequente mechanische Schwingungen zu erhalten magnetostriktionseffekt. Es besteht in der Größenänderung einiger Legierungen unter dem Einfluss eines magnetischen Wechselfeldes.

Ultraschallwandler verwenden typischerweise reine Nickel- oder Eisen-Kobalt-Legierungen. Die Größenänderung von magnetostriktiven Materialien ist sehr klein: Für Nickel beträgt die magnetostriktive Dehnung 40 × 10 -6. Um die Amplitude und Konzentration von Energie, Vibrationen zu erhöhen sowie mechanische Vibrationen auf die Schweißstelle zu übertragen, verwenden Sie daher wellenleiterwelche in der Regel die sich verengende Form haben. Der Kraftbeiwert der Wellenleiter beträgt üblicherweise gleich 5, die Amplitude am Ende des Wellenleiters an im Leerlauf sollte 20-30 Mikrometer sein. Die Erfahrung des Ultraschall-Mikroschweißens hat gezeigt, dass die Größe der Schwingungsamplitude x = 1–3 μm bereits die Bildung einer zuverlässigen Verbindung gewährleistet.

Basierend auf dieser Situation beabsichtigt dieses Projekt, ein Inspektionssystem zu untersuchen und zu entwickeln, das auf der Verwendung anderer Testmethoden basiert, die die Untersuchung von Mängeln ermöglichen, ohne dass das Teil zerstört werden muss. Um sich für eine Testmethode zu entscheiden, wurde ein Punktschweißprozess untersucht, um herauszufinden, welche Arten von Verbindungen verwendet wurden und welche die am besten geeignete Testmethode war.

Beim Widerstandsschweißen werden die überlappenden Platten durch lokales Schmelzen verbunden, das durch die Stromkonzentration zwischen den Elektroden entsteht. Die zu lötenden Teile überlappen sich, die Elektroden werden auf jeder Seite gestützt und ein starker Strom wird mit dem Pressen einer Elektrode an die andere weitergeleitet. An der Verbindungsstelle zwischen den beiden Teilen besteht ein unvollständiger Kontakt, so dass der Stromfluss erwärmt wird. Diese Wärme erreicht eine solche Größe, dass sich in einem kleinen Bereich zwischen den beiden Platten eine Verschmelzung ergibt, so dass unter dem Druck, den die Maschine in diesem Moment ausübt, ein Schweißpunkt entsteht.

Wellenleiter übertragen die Schwingungsenergie einer ebenen Welle von einem magnetostriktiven Wandler zu einer Schweißspitze (Werkzeug)

Fig.1. Das Aussehen der Wellenleiter

Die Amplitudenamplitude der Schwingungsvorspannung, wenn d 1 ¹ d 2 K y = d 1 2 / d 2 2 ist, wobei d 1 und d 2 die Durchmesser der Eingangs- und Ausgangsenden des Wellenleiters sind.

Der Hauptknoten der Maschine für die UZS ist ein magnetostriktiver Wandler. Sein Schema für das Punktschweißen hat die folgende Form.

Bei diesen Arten von Nähten überschreitet die Dicke der Blätter nicht mehrere Millimeter, und der Bereich der Verbindung, an dem der Test durchgeführt wird, wird gewöhnlich durch den Druck der Elektrode verformt. Wie gezeigt wurde, sind die wichtigsten Parameter beim Bilden von Schweißpunkten: Strom, Laufzeit, Kraft auf die Elektroden und deren Eigenschaften. Wenn also systematisch Defekte aus den Tests erkannt werden, sind dies die Parameter, auf die wir reagieren müssen.

Ultraschallsteuerung von Schweißpunkten. Er kannte den Prozess des Schweißens und die Eigenschaften der erhaltenen Punkte und wurde als Kontrollmethode im Rahmen verschiedener zerstörungsfreier Verfahren, der Verwendung von Ultraschall und deren Anwendung gewählt, um sich mit der Struktur der Materialien vertraut zu machen.

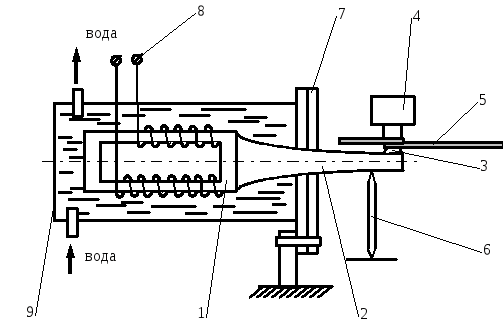

1-magnetostriktiver Wandler; 2 Wellenleiter; 3-Leiste; Kompression mit 4 Laufwerken (Kompressionsmechanismus); 5 Artikel; 6 Pendellager; 7. Öffnung; 8-Stromleitung; Wasserkühlung mit 9 Gehäusen.

Fig.2. Installationsschema für Punktschweißen

Das Prinzip der Ultraschallprüfung basiert auf der Ausbreitung von Hochdruckwellen durch ein Material mit geeignetem Eintauchen. Daher erzeugen wir mit Ultraschallgeräten elektrische Impulse, die an einen Kristall mit piezoelektrischen Eigenschaften gesendet werden, um einen elektrischen Impuls in umzuwandeln ultraschallwellen. Diese Wellen dringen in das Material ein, werden von den Molekülen selbst durchdrungen und werden reflektiert, wenn sie auf ein Hindernis treffen, so dass sie erneut von der Sonde erfasst und zum Bildschirm geschickt werden, wo ein Bild erhalten wird, das analysiert wird, um die Art des Defekts zu bestimmen, der jeweils dargestellt wird. .

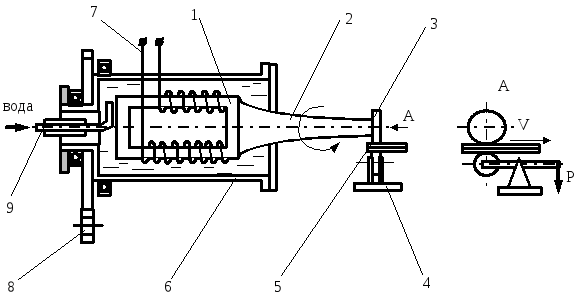

1-magnetostriktiver Wandler; 2 Wellenleiter; 3-Schweißrolle; 4-Klemmrolle; 5 Artikel; 6-Wandlergehäuse; 7-Stromzufuhr für magnetostriktive Wandler; 8-Rotationsantrieb; 9-Kühlwasserversorgung.

Fig.3. Installationsplan für Ultraschallnahtschweißen

Die Wicklung des magnetostriktiven Wandlers wird durch Hochfrequenzstrom vom Ultraschallgenerator gespeist. Mechanische Schwingungen werden durch einen Wellenleiter übertragen und verstärkt. Am Ende des Wellenleiters befindet sich eine Arbeitsleiste. Beim Schweißen werden hochfrequente elastische Schwingungen in Form horizontaler mechanischer Hochfrequenzbewegungen durch den Wellenleiter auf die Arbeitsleiste übertragen.

Der Ultraschallstrahl gehorcht den Bewegungsgleichungen der Welle, daher können die Zeit, die der Impuls benötigt, um die Probe zu passieren, seine Reflexionen an der Bodenwand und mögliche Brüche oder Defekte temporär in Form vertikaler Abweichungen dargestellt werden, deren Höhe dem Schalldruck des entsprechenden Echos proportional ist.

Für eine optimale Signalausbreitung muss die Sonde in der Lage sein, Totzonenprobleme zu vermeiden. Der Ultraschallstrahl zeichnet sich durch die Leichtigkeit des Luftschiffs aus und hat eine sehr kurze Wellenlänge, die das Detektieren und Detektieren offensichtlich kleiner Defekte während des Schweißens ermöglicht, und die Ausbreitung kann unter Verwendung beliebiger Materialmittel realisiert werden, die schwingungsfähige Atome oder Moleküle aufweisen, ist dies jedoch nicht im Vakuum auftreten, so dass die Übertragung von akustischer Energie von der Sonde auf die Probe und die Rückkehr zur Sonde die Verwendung von flüssigen oder halbflüssigen Kommunikationsmitteln erfordert.

Die Dauer des Schweißvorgangs hängt von dem zu schweißenden Metall und seiner Dicke ab, bei kleinen Dicken wird es in Sekundenbruchteilen berechnet.

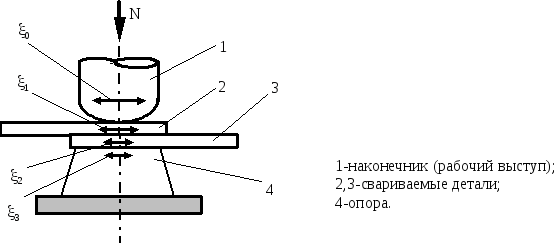

Fig.4. Prozessdiagramm der UZS-Metalle

Die Schwingungen der Spitze sind in einer Ebene polarisiert, die mit der Oberfläche der oberen Platte zusammenfällt.

Nach einer Analyse der Grundlagen der verwendeten Methode wurde eine Studie durchgeführt, um diese Methode zur Überprüfung verschiedener Schweißpunkte anzuwenden. Zu diesem Zweck wurden mehrere Tests durchgeführt, wobei die Schweißparameter geändert wurden, die Qualität der Schweißnaht bestimmt wurde, und eine Reihe von Testbatterien als Übereinstimmung. Mit dieser Testbatterie standen eine Vielzahl von Punkten mit unterschiedlichen Fehlern zur Verfügung. Nach dem Ultraschalltest wurden die Punkte durch die traditionelle Bruchmethode zerstört, um die Ergebnisse zu vergleichen. Dieser Vergleich ermöglichte es, bestimmte Parameter der Ausrüstung so einzustellen, dass in einer späteren Versuchsreihe eine ausreichende und automatische Diagnose der Punktqualität vorgenommen werden konnte.

Schwankungen der Spitze (Arbeitsvorsprung, Werkzeug) verursachen Plattenvibrationen und Abstützungen mit Amplituden von x 1, x 2, x 3 und x 0\u003e x 1\u003e x 2\u003e x 3, wie in jedem der Bereiche "Tip-Part", " Detail-Detail "," Detail-Unterstützung "ist die Aufnahme von Schwingungsenergie.

Der Schweißvorgang beginnt mit dem Zusammenwirken von Unebenheiten der zu fügenden Flächen unter der Wirkung einer Kraft N und deren Verformung.

Nachdem ich eine Vorstudie zur Einstellung der Parameter der Ausrüstung abgeschlossen hatte, ging ich zu den echten Teilen. In diesem Fall ist die Erkennung von Fehlern schwieriger, da die Fehler nicht provoziert werden und daher nicht so klar sind. Eine neue Vergleichsstudie mit destruktiven Studien hat jedoch die Zuverlässigkeit der Ultraschallmethode gezeigt.

Die Wellen wurden in das zu prüfende Material mit verschiedenen Sonden eingeführt, alle mit gepulstem Echo, Blase und hoher Frequenz, mit dem Unterschied, dass sie unterschiedliche Fingerabdruckdurchmesser aufweisen, um sich an verschiedene Nenndurchmesser von Punkten anzupassen. Schweißen

Nach dem Einschalten der UZK als Ergebnis relativer Schwingungen der zu verbindenden Oberflächen werden die Kontaktunregelmäßigkeiten verschoben und teilweise verformt, Konvergenz tritt auf, Oberflächenreinigung tritt auf, Setzbereiche treten auf usw.

Zu Beginn der Einwirkung von Ultraschallschwingungen auf den zu schweißenden Oberflächen tritt trockene Reibung auf, was zur Zerstörung von Oxidfilmen und Filmen aus adsorbierten Gasen und Flüssigkeiten führt. Nach der Bildung von jugendlichen Oberflächen verwandelt sich der Prozess der trockenen Reibung in reine Reibung, die von der Bildung von Einstellpunkten begleitet wird. Die kleine Schwingungsamplitude der Reibflächen und die Hin- und Herbewegung dieser Schwingungen tragen zum Greifen bei.

Metallographische Untersuchungen von Proben verschiedener Metalle, die in verschiedenen Schweißmodi (Leistung, Dauer, mit unterschiedliche Drücke), fanden keine Auswirkungen von hohen Temperaturen auf das Metall in der Schweißzone der Gussstruktur. Es wird festgestellt, dass die Temperatur in der Schweißzone nicht höher ist als 0,6 am Schmelzpunkt.

Einige Daten zur Temperatur (t °) in der Schweißzone sind in Tabelle 1 angegeben.

Tabelle 1

|

Material |

Schweißmodus | |||

|

Dauer des Schweißens mit |

P-Kompression, kgf (dan) | |||

|

Aluminium | ||||

Infolgedessen gibt es eine leichte plastische Verformung in der Schweißzone (5–20%) ihrer ursprünglichen Abmessungen.

Die Schweißbarkeit von Ultraschallmetall wird bestimmt durch:

ihre physikomechanischen Eigenschaften beim Schweißen;

eigenschaften des mechanischen Schwingungssystems, Art der Oberflächenbehandlung vor dem Schweißen usw.

Eine Schweißverbindung mit korrektem Schweißmodus hat eine Stärke gleich der Stärke unedelmetall.

Ultraschallschweißen : Essenz und Hauptanwendungsbereiche.

Ultraschallschweißen Metalle - das Verfahren zur Erzielung einer dauerhaften Verbindung in der Festphase, bei dem die Erzeugung von jugendlichen Bereichen auf den zu schweißenden Oberflächen und der physische Kontakt zwischen ihnen mit einem speziellen Werkzeug versehen werden, wenn die normale Druckkraft und die abwechselnden tangentialen relativen Verschiebungen kleiner Amplitude zusammen auf das Werkstück wirken. Diese Verschiebungen treten mit einer Ultraschallfrequenz in der Teileteilebene auf, während sie zusammen mit der Normalkraft eine plastische Verformung von Unebenheiten in der Oberflächenschicht aus Metall und eine Abführung von Verunreinigungen aus der Schweißzone verursachen (Abb. 1).

Andere verwandte Seiten

Ultraschallschweißen

Mechanische Ultraschallschwingungen werden vom Werkzeug durch die Dicke des Werkstückmaterials von seiner Außenseite auf die Schweißstelle übertragen. Der Prozess ist so organisiert, dass ein erhebliches Verrutschen des Werkzeugs und eine Abstützung auf den Oberflächen der Werkstücke verhindert wird. Der Durchgang von Vibrationen durch das Metall der Teile wird von einer Energieableitung begleitet, die durch äußere Reibung zwischen den zu schweißenden Oberflächen in der Anfangsperiode (flache Wärmequelle) und innere Reibung im Materialvolumen zwischen dem Werkzeug und dem Träger unter Bedingungen intensiver Ultraschallschwingungen nach Bildung einer Setzzone (Hystereseverlust, Volumenquelle) auftritt Wärme). Dies äußert sich in einem Temperaturanstieg in der Verbindung auf Werte (0,4 ... 0,0, 7) T pl. Die Erhöhung der Temperatur erleichtert wiederum die plastische Verformung. Das Aufbringen von Ultraschallschwingungen führt zu einer bestimmten Spezifität im Verhalten des Metalls und der Kinetik des gesamten Schweißprozesses. Tangentiale Bewegungen in der Ebene des Teils - das Teil und die von ihm verursachten Spannungen, die zusammen mit den Druckspannungen aus der Schweißkraft P wirken (komplexer Spannungszustand), lokalisieren die starke plastische Verformung in kleinen Volumina der Oberflächenschichten. Gleichzeitig ist der Wert normaler Druckspannungen deutlich niedriger als die Streckgrenze der zu schweißenden Materialien. Dieser Prozess wird begleitet von Zerkleinern und mechanischem Entfernen von Oxidschichten zu anderen Verunreinigungen. Die plastische Verformung wird erleichtert, indem die Streckgrenze des Metalls reduziert wird, indem Ultraschallschwingungen durchgelassen werden.

Zeichnung 1. Schemata typischer Schwingungssysteme für das Ultraschallschweißen von Metallen: a - longitudinal; b - längs quer; in - längs-senkrecht; g - Torsion; 1 - elektroakustischer Wandler; 2 - Wellenverbindung; 3 - akustische Isolierung; 4 - Schweißspitze; 5 - geschweißte Teile.Industrielle Anwendung.

Ultraschallschweißen Es wird verwendet, um relativ dünne Folien, Bleche, Drähte usw. zu verbinden. Dieses Verfahren ist besonders bevorzugt, um unterschiedliche Materialien zu verbinden. Einsatzgebiete sind Mikroelektronik, Herstellung von Halbleiterbauelementen, Heizgeräte für Haushaltskühlschränke, Feinmechanik und Optik, Spleißen der Rollenenden aus verschiedenen Dünnblechmaterialien (Kupfer, Aluminium, Nickel und deren Legierungen).

Technologische Fähigkeiten der Methode.

Der einfachste Weg für diese Methode besteht darin, Kunststoffmetalle (Silber, Kupfer, Aluminium, Nickel, Gold usw.) untereinander sowie mit festen Nicht-Kunststoffmaterialien zu kombinieren. Mit zunehmender Härte verschlechtert sich dieses Verfahren. Metallrohlinge können mit Glas, Keramik, Halbleitermaterialien (Silizium, Germanium) verschweißt werden. Erfolgreich geschweißte hochschmelzende Metalle: Wolfram, Tantal, Zirkonium, Niob, Molybdän. Es ist möglich, die Werkstücke durch eine Schicht aus einem dritten Metall zu schweißen, wobei beispielsweise Stahl und Stahl durch Aluminium geschweißt werden. Metalle, die mit einer Schicht aus künstlichem Oxid, natürlichen Oxiden, Lacken, Polymeren usw. beschichtet sind, werden erfolgreich geschweißt.

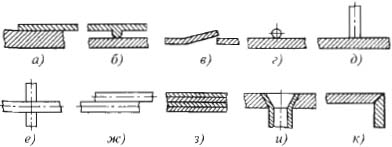

Beim Schweißen von Metallen überlappen sich die hauptsächlichen Verbindungsarten mit unterschiedlichen konstruktiven Elementen (Abbildung 2). Das Schweißen kann durch eine oder mehrere Punkte mit geschlossener Kontur durchgeführt werden. In einigen Fällen führt eine spezielle Vorformung des Endes des Drahtbarrens zu T-Verbindungen des Drahts mit der Ebene. Ultraschallschweißen von mehreren Rohlingen gleichzeitig (Paket) ist möglich.

Der Bereich der zu schweißenden Metalldicke ist durch die obere Grenze begrenzt. Bei einer Zunahme der Dicke des Werkstücks müssen Schwingungen mit größerer Amplitude verwendet werden, um den Energieverlust in der Dicke des Materials zu kompensieren. Das Erhöhen der Amplitude ist bis zu einer bestimmten Grenze zulässig, die mit der Gefahr von Ermüdungsrissen verbunden ist, wobei auf dem Werkstück auf der Oberfläche der Werkstücke erhebliche Dellen entstehen. Praktisch durchgeführtes Schweißen von flachen Elementen mit einer Dicke von 3 ... 0,4 µm bis 0,5. 1 mm oder Durchmesser 0,01 bis 0,0 mm. Die Dicke des zweiten Teils in Kontakt mit dem Stützelement kann wesentlich größer sein. Es gibt Fälle von Ultraschallschweißen bei Dicken ≥1: 1000. Die minimale Schweißdicke beträgt 3 ... 4 µm.

Kurzer Aufenthalt bei erhöhte Temperaturen ermöglicht die Herstellung einer qualitativ hochwertigen Verbindung unterschiedlicher Materialien, die zur Bildung intermetallischer Verbindungen neigen. Schweißbares Material verändert beim Schweißen geringfügig seine Eigenschaften, wird nicht durch Fremdstoffe verunreinigt. Verbindungen besitzen eine hohe chemische Homogenität. Die Verwendung von Ultraschallschweißen schafft gute hygienische Bedingungen.

Bestimmte praktische Schwierigkeiten werden durch die Steuerung eines der Hauptparameter des Prozesses verursacht - der Amplitude der Schwingungen.

Beim Ultraschallschweißen sollte man die Gefahr eines Ermüdungsbruchs bereits hergestellter Verbindungen im Detail berücksichtigen. Klammern während des Schweißens können sich relativ zueinander entfalten. Auf der Oberfläche der zu verschweißenden Teile befinden sich Dellen des Werkzeugs. Das Werkzeug selbst hat aufgrund der Erosion seiner Arbeitsfläche eine begrenzte Lebensdauer. Das Material des Teils wird an einzelnen Stellen mit dem Werkzeug verschweißt, was zu dessen Abnutzung führt. Die Reparatur ist mit bestimmten Schwierigkeiten verbunden, da das Werkzeug ein Element eines einzelnen nicht trennbaren Designs des akustischen Knotens ist, dessen Größe und Konfiguration streng nach der Betriebsfrequenz berechnet wird.

Abbildung 2. Die wichtigsten Arten von Schweißverbindungen von Metallen: a - Überlappung; b - auf Reliefs; in - mit Quetschkanten; g - paralleles, rundes Element mit einer Ebene; d - durchgehendes rundes flaches Element; e - kreuzförmige, runde Elemente; W - parallele, runde Elemente; h - mehrschichtige Teile und Filme; und k - eckig.

Oberflächenvorbereitung.

Das Ultraschallschweißverfahren erfordert keine komplizierte Vorbereitung. Um die Stabilität der Verbindungsqualität zu verbessern, empfiehlt es sich, nur die Oberflächen der Teile mit einem Lösungsmittel zu entfetten. Der Prozess der Energieübertragung auf die geschweißten Werkstücke, die die Schweißkinetik bestimmen, erfolgt unter sich ständig ändernden Reibungsbedingungen der miteinander zu verbindenden Teile und mit dem Werkzeug.

Wählen Sie die Schweißmodusparameter.

Die Hauptparameter des Prozesses sind die Amplitude A der Schwingungen des Arbeitsteils des Instruments in µm; statische Druckkraft P, N; Schweißzeit t, s; Schwingungsfrequenz f, kHz.

Die Werte der Modusparameter werden gewöhnlich experimentell auf der Grundlage der Verarbeitung der Ergebnisse mechanischer Tests einer Reihe von geschweißten Proben durch Variieren eines der Parameter innerhalb bestimmter Grenzen und bei festen Werten der anderen gewählt. Die übliche Auswahlsequenz ist: P - t - A. Die Werte der Parameter des Ultraschallschweißens liegen innerhalb der folgenden Grenzen: P = 0,3 ... 4000 N (der kleinere Wert bezieht sich auf das Schweißen geringer Dicke); A = 14 ... 25 m km; f = 15 ... 75 kHz; t = 0,1 ... 4s.

Bei der Auswahl der Parameter für das Ultraschallschweißen für einen bestimmten Fall ist Folgendes zu berücksichtigen. Wenn der Prozess korrekt verwaltet wird, muss das Verhältnis der Reibungskräfte in einem Werkzeugpaar - ein Teil, ein Detail - eine Unterstützung, ein Detail - das Detail so sein, dass das Werkzeug und die Unterstützung entlang der Oberfläche der Werkstücke nicht signifikant verrutschen. Reibungsbedingungen können weitgehend durch eine Änderung der statischen Druckkraft reguliert werden. Bei einem kleinen P rutscht das Werkzeug durch die Teile und das Ultraschallschweißen wird unmöglich. Eine übermäßige Erhöhung dieses Parameters führt zu erheblichen plastischen Verformungen der Werkstücke (Dellen) und macht relative Schermischungen in der Ebene des Teiles unmöglich. Das Fehlen äußerer Reibung zwischen den Oberflächen der Werkstücke in der Anfangsphase erlaubt es nicht, Oberflächenverschmutzungen zu beseitigen, was die Ursache für Verbindungen mit schlechter Qualität ist.

Mit einer Zunahme der Dicke des zu schweißenden Materials und der Größe der Schweißstelle sollte der Wert der Kompressionskraft ansteigen. Die Amplitude der Schwingungen sollte ebenfalls proportional zunehmen. Das Erhöhen der Druckkraft und der Amplitude von Schwingungen erfordert eine größere elektrische Leistung, die dem Ultraschallwerkzeug zugeführt wird. Die Übertragung von Scherdeformationen durch die Dicke des Metalls des Werkstücks auf die Schweißebene geht mit einer Energieableitung im Material einher, die sich letztlich auf die Amplitude der relativen Verschiebungen des Werkstückteils auswirkt.

Daher ist es mit einer Zunahme der Dicke des Werkstücks erforderlich, den Amplituden höhere Beträge zuzuordnen, und außerdem ist der innere Reibungskoeffizient des Materials umso größer. Das Auftreten von Ermüdungsschäden ist besonders für genietete Materialien charakteristisch. In solchen Fällen kann, wenn möglich, die vorläufige Freigabe von Rohlingen angewendet werden, aber der effektivste Weg ist, auf eine bestimmte Grenze der Schwingungsamplitude abzusinken.

Bei Mehrpunktverbindungen sowie beim Schweißen von Werkstücken mit komplexen geometrischen Formen und bedeutenden Gesamtabmessungen können zur Vermeidung einer Beschädigung sowohl der bereits hergestellten Punkte als auch des Basismaterials spezielle Clips mit Gummipads verwendet werden, um die Auftrefffläche von Ultraschallschwingungen auf das Material zu begrenzen. Eine gewisse Kompensation der Amplitude von Schwingungen zur Aufrechterhaltung der akustischen Eingangsleistung kann zu einer Erhöhung der Frequenz führen. Diese Technik ist zweckmäßiger, je dünner das zu schweißende Material ist. Das Umschalten auf eine andere Frequenz ist jedoch nur bei Geräten möglich, deren Lautsprechersystem für diese Frequenz ausgelegt ist.

Die Dauer t des Schweißprozesses ist der am wenigsten kritische Parameter und wird umso größer gewählt, je größer die Materialstärke und -härte ist und je weniger Werkzeug dem Werkzeug zugeführt wird. Der Prozess des Ultraschall-Metallschweißens wird zeitlich geregelt.

Bei Verwendung eines Schemas, das Ultraschallschweißen mit Erwärmen von einer externen Quelle kombiniert, ist es erforderlich, die Parameter des Wärmeimpulses auszuwählen und den Zeitpunkt seiner Anwendung zu bestimmen. Optimal für das Schweißen von duktilen Metallen ist ein Zyklus mit einer Verzögerung des Wärmeimpulses relativ zum Zeitpunkt des Einschaltens des Ultraschalls. Bei einer relativ großen Härte des Materials des Werkstücks ist es ratsam, nach einiger Erwärmung Ultraschall einzuschließen. Diese Art von Verfahren wird bei der Herstellung von mikroelektronischen Strukturen verwendet.

Technologische Schemen.

Die bestehenden Ultraschallschweißverfahren unterscheiden sich in der Natur der Werkzeugschwingungen (Längs-, Biege-, Torsions-) Schwingungen, ihrer räumlichen Anordnung in Bezug auf die Oberfläche des zu schweißenden Produkts, dem Verfahren zur Übertragung der Druckkraft auf die Werkstücke und der Gestaltung des Stützelements (siehe 2). Beim Punkt-, Naht- und Konturschweißen von Metallen werden Varianten mit Längs- und Biegeschwingungen eingesetzt. Die Auswirkungen von Ultraschallschwingungen können mit einer lokalen Impulserwärmung der Werkstücke aus einer separaten Wärmequelle kombiniert werden. Gleichzeitig werden einige technologische Vorteile erzielt: die Möglichkeit, die Amplitude der Schwingungen, die Zeit und die Sendeleistung des Ultraschalls zu reduzieren. Die Energieeigenschaften des Wärmeimpulses und die Zeit, zu der Ultraschall angewendet wird, sind zusätzliche Prozessparameter.