Grundlagen der Zerspanung: Inverter, Plasma, Gas. Sauerstoff-Propan-Metallschneiden.

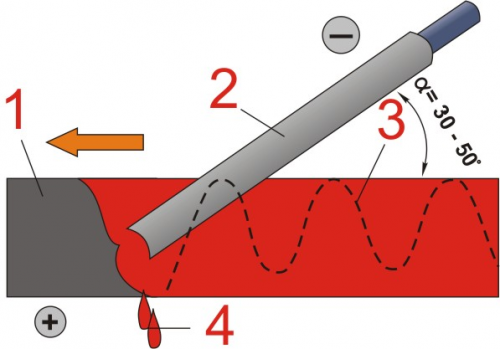

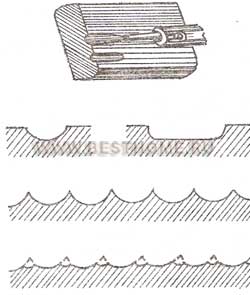

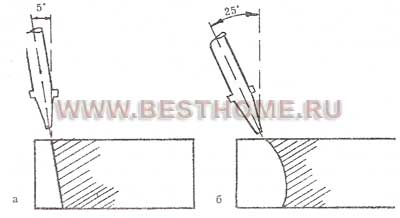

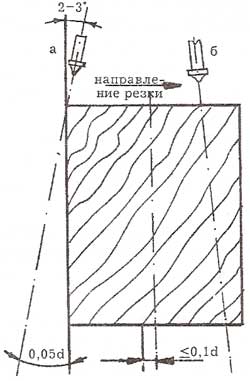

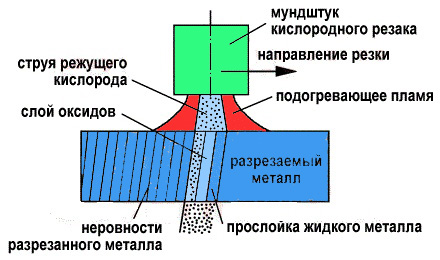

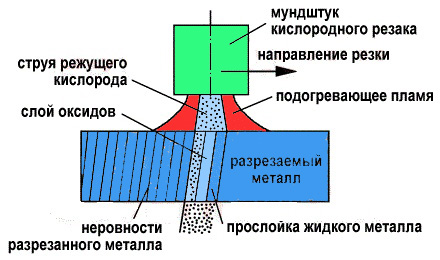

Sauerstofftrennung - der Prozess der Verbrennung von Metallen und deren Legierungen in technisch reinem Sauerstoffstrom. Zu diesem Zweck wird das Metall entlang der Linie des beabsichtigten Abschnitts in Sauerstoff auf seine Zündtemperatur vorgewärmt. Somit kann der gesamte Prozess in eine Stufe des Erhitzens mit einer Acetylenflamme (oder einer Flamme anderer Gase) und eine Stufe des Schneidens eines Metalls mit einem Sauerstoffstrahl unterteilt werden, während der das Metall verbrannt wird und die resultierenden Oxide aus dem Schnittabschnitt herausgeblasen werden. Dieser Ausschnitt ist ein anderer Name - Trennung (Abb. 124). Es ist für das Schneiden von Blechen, Schneiden zum Schweißen, Schneiden von Rohlingen verschiedener Formen und für andere Arbeiten bestimmt, die mit dem Schneiden des Metalls in Stücke zusammenhängen. Das oben beschriebene Schneiden kann jedoch auch zum Schneiden von Nuten, zum Entfernen der Oberflächenschicht aus Metall und zum Beseitigen von Oberflächendefekten verwendet werden. In diesem Fall wird der Schnitt als Fläche bezeichnet (Abb. 125).

Abb. 124.

Abb. 125

Klassifikationsmesser und Anlagen zum manuellen Schneiden

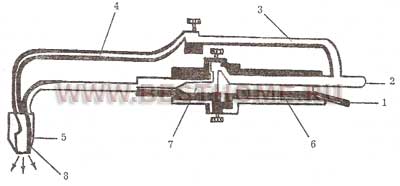

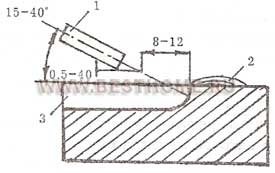

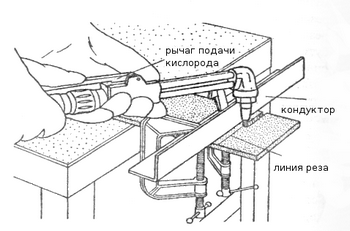

Ein Werkzeug wie sauerstoffschneider, kombiniert zweckmäßigerweise alle Schneidstufen und ist für das korrekte Mischen brennbarer Gase oder flüssiger Dämpfe mit Sauerstoff, die Bildung einer Heizflamme und die Zufuhr eines reinen Sauerstoffstrahls in die Schneidzone bestimmt. Schneidgeräte werden nach dem Prinzip der Gasmischung (Einspritzung und Nichteinspritzung), nach Zweck (Universal, Plug-In und Spezial), nach Anwendung (für manuelles und maschinelles Schneiden) und nach Schneideart (für Trenn- und Oberflächenschneiden) klassifiziert. Derzeit werden Universal-Injektor-Handbrenner zum Trennschneiden eingesetzt, deren Aufbau in Abbildung 126 dargestellt ist.

Abb. 126 .:

1, 2 - Nippel, 3, 4 - Sauerstoffröhrchen, 5 - Außenmundstück, 6 - Injektor, 7 - Mischkammer, 8 - Innenmundstück

Als Durchschnittsprobe wurde ein Schneidmesser mit durchschnittlicher Leistung 22А-01 verwendet, der zum manuellen Schneiden von Stahl mit niedrigem Kohlenstoffgehalt und niedrig legiertem Stahl bis zu 200 mm Dicke verwendet wird. Das Funktionsprinzip des Brenners ist wie folgt. Acetylen wird durch einen Schlauch zu Nippel 1 geleitet, und Sauerstoff wird Nippel 2 zugeführt. Von Nippel 2 geht Sauerstoff in zwei Richtungen. Ein Teil des Sauerstoffs dringt wie bei herkömmlichen Schweißbrennern in den Injektor 6 und dann in die Mischkammer 7 ein. Diese bildet mit Acetylen ein brennbares Sauerstoffgemisch, das durch den Nippel 1 strömt 5 und interne 8 Mundstücke und bildet eine Heizflamme. Der Rest des Sauerstoffs durch die Röhrchen 3 und 4 bewegt sich zum zentralen Loch des inneren Mundstücks 8 und erzeugt einen Sauerstoffstrahl.

In kleinen Werkstätten kommen jetzt Spezial-, Universal- und Steckfräser mit niedriger, mittlerer und hoher Leistung zum Einsatz. Spezielle Fräser der Typen RPA-2-72, RPK-2-72, RZR-2, RK-02 können Metalle mit einer Dicke von 200 bis 800 mm schneiden. Der als brennbares Gas mit 5,5 kg wiegende Schneider RZR-2 verwendet ein Propan-Butan-Gemisch, dessen maximaler Verbrauch 7,5 m3 / h beträgt. Der höchste Sauerstoffverbrauch beträgt 114,5 m3 / h. Das Werkzeug hat eine Düse zum Mischen von Sauerstoff und brennbarem Gas. Der Druck des brennbaren Gases am Einlass der Schneidvorrichtung beträgt nicht weniger als 0,05 MPa (0,5 kp / cm 2), und es gibt ein Manometer zur Steuerung des Sauerstoffdrucks. Der Strom entflammbaren Gases kommt von den Verteilerrampen oder vom Ladenhauptteil. Wenn eine Leitung verwendet wird, benötigen Sie eine Propan-Butan-Schiene für 3 Zylinder und eine Sauerstoffschiene für 10 Zylinder. RZR-2 wird zum Abtrennen von Gewinnen, Schmiedeteilen und Gussteilen aus kohlenstoffarmen und kohlenstoffarmen Materialien verwendet niedriglegierte Stähle; Es kann bis zu 800 mm dickes Metall schneiden.

Die Schneidvorrichtung PK-02 oder Kerosin hat einen Verdampfer, der durch eine Heizflamme erhitzt wird. Benzin oder Kerosin (oder deren Gemisch) wird als Kraftstoff verwendet. Dieser Kraftstoff stammt aus einem Kugeltank BG-02 mit einem Volumen von 8 Litern und einem Druck von 0,3 MPa (3 kgf / cm3). Der Tank verfügt über ein Sicherheitsventil und eine Handpumpe. Der russische Industrieschneider RK-02 wird in Form eines Satzes KZhG-1 zusammen mit einem Tank BG-02 zum Schneiden nur mit flüssigem Kraftstoff hergestellt. Das Werkzeug ist für das manuelle Teilen von Metallschrott, Blech, Schienen und Schrott mit einer Dicke von bis zu 200 mm vorgesehen.

Die Schneidgeräte RPK-2-72 und RPA-2-72 mit einer Masse von 2,5 kg und einer Länge von 13,5 cm sind mit einem Gehäuse mit inneren und äußeren Mundstücken, einem Hebel zum Starten des Schneidens von Sauerstoff und mehreren Ventilen ausgestattet. Um einen breiten und weichen Strahl an Schneidsauerstoff zu erhalten, sind die Durchmesser der Austrittskanäle in den Mundstücken und Strömungsabschnitten etwas größer als in Universalbrennern. Die Universalschneider Р2А-01 bzw. РЗП-01 mit mittlerer und hoher Leistung haben ziemlich große Durchmesser der Kanäle der Mundstücke, der Mischkammer und des Injektors. Der Schneider P2A-01 beinhaltet die Verwendung von Acetylen und den Schneider RZP-01 - Butan, Propan und Erdgas.

Manuelle Schneidgeräte

Die UVR-5-Einheit ist für das Pulver-Sauerstoff-Schneiden von Stahlbeton mit einer Dicke von bis zu 300 mm konzipiert und arbeitet mit Propan oder mit Sauerstoff gemischtem Butan. Die Vorrichtung umfasst einen Flussmittelträger an einem Wagen, eine Schneideinrichtung, einen Halter für Zylinder und einen Speerhalter, der dazu bestimmt ist, das Rohr zu fixieren, durch das Sauerstoff eindringt. Der Fluss ist eine Mischung aus zwei Pulvern: Eisen (75-85%) und Aluminium (15-25%); Darüber hinaus wird Luft als Flussmittel verwendet. Die Tiefe des in Stahlbeton UFR-5 durchgebrannten Lochs kann 1,5 m betragen.

Die Scharnierausrüstung des ASSh ("Spark") und des ASSH-B für das Sauerstoffschneiden verfügt über einen Stromabnehmer, mit dem Sie gleichzeitig drei kleine Teile mit einer Materialstärke von 5 bis 100 mm und Schneidgeschwindigkeiten von bis zu 1600 mm / min herstellen können. Die Masse dieser Anlagen beträgt etwa 350 kg und sie stellen die erste Genauigkeitsklasse dar, wenn nur ein Brenner verwendet wird.

127. :

a - Vorderansicht, b - Seitenansicht; 1-Wagen, 2-Zyklon, 3-Flux-Feeder, 4-Sauerstoffreduzierer, 5-Schneider, 6-Schläuche

Die UGPR-Installation ähnelt UFR-5, weist jedoch einige Besonderheiten auf. Die Anlage verfügt über einen Universalschneider Р2А-01 in einem Block mit Flussmittelzufuhrmechanismus sowie einen Flussmittelzufuhrtank mit einem DKS-66-Getriebe, die an einem Wagen befestigt sind (Abb. 127). Als Flussmittel wird Eisenpulver PZh verwendet, das mit Sauerstoff geblasen wird. Es ist zu beachten, dass das UGPR auf Basis der URHS-5- und URHS-6-Installationen montiert ist.

Neben den genannten Anlagen gibt es tragbare Sauerstoffschneidemaschinen - Gugark, Orbita-2 und Sputnik-3. Diese Maschinen sind selbstfahrende Wagen, die sich entlang des zu schneidenden Metalls bewegen und mit einem Schneidwerk ausgestattet sind. Die letzte Anlage mit einem Gewicht von 18 kg ist für das Schneiden von Stahlrohren mit einem Durchmesser von 190 bis 1620 mm und einer Wandstärke von 5 bis 75 mm mit einer Geschwindigkeit von 100 bis 900 mm / min ausgelegt.

Sauerstoff schneiden

Es ist sofort zu beachten, dass nur Metalle, die die folgenden Hauptanforderungen erfüllen, zum Schneiden geeignet sind. Der Schmelzpunkt des Metalls muss höher sein als seine Zündtemperatur in Sauerstoff. Andernfalls schmilzt das Metall nur, brennt aber nicht. Zum Beispiel hat kohlenstoffarmer Stahl eine Zündtemperatur in Sauerstoff von 1300-1350 ° C und sein Schmelzpunkt liegt bei etwa 1500 ° C. Ein Anstieg der Kohlenstoffmenge im Stahl wird jedoch von einem Anstieg der Zündtemperatur in Sauerstoff und einer Abnahme der Schmelztemperatur begleitet. In dieser Hinsicht wird das Schneiden von Stahl mit einem hohen Kohlenstoffgehalt und Verunreinigungen problematisch.

Der Schmelzpunkt des Metalls muss höher sein als der Schmelzpunkt von Oxiden. Diese Anforderung ist notwendig, damit die beim Schneiden gebildeten Oxide leicht durch Sauerstoff geblasen werden und die weitere Oxidation und das Schneiden nicht stören. Beim Schneiden von Aluminium werden beispielsweise Oxide mit einem Schmelzpunkt von etwa 2050 ° C gebildet, und beim Schneiden von Chromstählen Oxide mit einem Schmelzpunkt von etwa 2000 ° C. Es ist offensichtlich, dass diese Oxide die Oberfläche des Metalls bedecken und dadurch den weiteren Schneidevorgang beenden.

Die Wärmeleitfähigkeit des Metalls sollte so niedrig wie möglich sein, da bei einer hohen Wärmeleitfähigkeit die auf das Metall übertragene Wärme schnell den Schneidbereich verlässt und es schwierig wird, ein solches Metall auf die Zündtemperatur zu erwärmen.

Die während der Verbrennung des Metalls freigesetzte Wärmemenge muss ausreichend groß sein, da diese Wärme die an der Schneidzone angrenzenden Metallbereiche erwärmt und somit die Kontinuität des Schneidvorgangs gewährleistet. So werden beispielsweise beim Schneiden von Stahl mit niedrigem Kohlenstoffgehalt 65-70% der Gesamtwärmemenge aus der Verbrennung des Metalls im Sauerstoffstrahl freigesetzt, die restlichen 30-35% sind die Wärme der Heizflamme des Schneidegeräts.

Die beim Schneiden entstehenden Schlacken müssen ausreichend flüssig sein und leicht aus dem Schnitt geblasen werden. Viskose und feuerfeste Schlacken behindern den Schneidprozess erheblich. Reinigen Sie vor dem Schneiden die Oberfläche des zu schneidenden Metalls sorgfältig von Rost, Zunder, Schmutz und Farbe. Um sie zu entfernen, muss die Brennerflamme entlang der vorgesehenen Schnittlinie langsam über die Metalloberfläche gehalten werden. In diesem Fall bleibt die Waage hinter dem Metall zurück und Farbe und Öl brennen aus. Danach sollten Sie die Metalloberfläche mit einer Bürste bürsten.

Es ist zu beachten, dass unterschiedliche Metalle in unterschiedlichem Ausmaß einem Sauerstoffschneiden unterzogen werden. Kohlenstoffarme Stähle mit einem Kohlenstoffgehalt von nicht mehr als 0,3% werden sehr gut geschnitten, während Stahl mit mittlerem Kohlenstoffgehalt (mit einer Kohlenstoffmenge von nicht mehr als 0,7%) etwas schlechter ist. Stähle mit hohem Kohlenstoffgehalt sind sehr schwierig zu schneiden, und bei einem Kohlenstoffgehalt von mehr als 1% ist das Schneiden ohne Zusatz von Flussmitteln nicht möglich. Hochlegierte Stähle können nicht mit Sauerstoffgas verschweißt werden, zum Schneiden sollten Plasmaschneiden oder Schneiden mit Sauerstofffluss verwendet werden, die auch in Kupfer, Messing und Bronze geschnitten werden können. Zum Schneiden von Aluminium und seinen Legierungen anwendbar plasmaschneiden. Nach den Eigenschaften der Schneidbarkeit ist es daher erforderlich, die Merkmale der Technologie des Schneidens verschiedener Metalle in Abhängigkeit von ihrer Dicke, dem Typ des zu schneidenden Profils, der chemischen Zusammensetzung und der Verformbarkeit infolge von Hochtemperaturbelastung zu untersuchen.

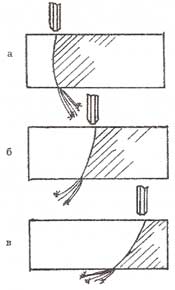

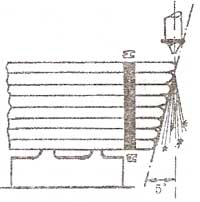

Wenn die Dicke des Metalls 300 mm nicht erreicht, reicht eine normale Flamme aus. Bei einer Metalldicke von über 400 mm muss die Flammenlänge der Heizflamme aufgrund eines übermäßigen Acetylenflusses erhöht werden. Dadurch wird das Metall tief erwärmt. Die Schnittgeschwindigkeit spielt eine große Rolle für die Arbeitseffizienz. Die Geschwindigkeit des Brenners sollte der Verbrennungsgeschwindigkeit des Metalls entsprechen. Der einfachste Weg, die Geschwindigkeit zu bestimmen, ist die Art der Emission von Funken und Schlacke (Abb. 128).

Abb. 128 .:

a - langsame Schnittgeschwindigkeit; b - normale Schnittgeschwindigkeit; in - schnelle Schnittgeschwindigkeit

Wenn die Geschwindigkeit des Brenners korrekt ist, wird der Strom von Funken und Schlacke direkt aus dem Schnitt gezogen, und die Kanten sind sauber, ohne zu sacken und zu schmelzen. Bei niedrigen Geschwindigkeiten befindet sich der Funkenstrom vor dem Fräser, und die Schnittkanten werden geschmolzen und mit Limonaden bedeckt. Bei hoher Geschwindigkeit bleibt der Funkenhaufen hinter dem Fräser zurück, und das Metall an der unteren Kante hat keine Zeit zum Brennen, so dass das Durchschneiden stoppt.

Die Schneidleistung hängt von der korrekten Position des Schneiders ab. Das Schneiden von Stahlblech mit einer Dicke von bis zu 50 mm ist wie folgt. Ganz zu Beginn des Schneidens sollte eine Heizflamme auf die Kante des zu schneidenden Metalls gerichtet werden, um die Kante auf die Aufschmelztemperatur zu erwärmen. Dann muss das Mundstück des Fräsers senkrecht zur Oberfläche des zu schneidenden Metalls installiert werden, so dass der Strahl der Heizflamme und dann der Schneidsauerstoff entlang der vertikalen Kante des Metalls liegen. Nachdem das Metall auf die Zündungstemperatur erhitzt wurde, sollte ein Schneidsauerstoffstrom gezündet werden. Der Fräser muss erst bewegt werden, wenn das Metall ganz am Anfang der Schneidlinie durch seine gesamte Dicke geschnitten ist.

Um zu verhindern, dass sich die unteren Metalllagen verzögern, müssen Sie am Ende des Prozesses einen Neigungswinkel des Fräsers von 20 bis 30 ° entgegen der Bewegungsrichtung einstellen und die Bewegungsgeschwindigkeit des Werkzeugs verringern.

Abb. 129 .:

und - der Beginn des Schneidens; b - schneidprozess

Abb. 130.

Abb. 131

Bei der Bearbeitung von Metall mit größerer Dicke (100-200 mm) sollte der Neigungswinkel auf 10-15 ° reduziert werden. Ein Vorheizen auf 300-400 ° C ermöglicht das Schneiden mit erhöhter Geschwindigkeit. Die Position des Fräsers während des Betriebs ist in Abbildung 129 dargestellt. Die Breite und Sauberkeit des Schnittes hängen von der Schneidmethode und der Dicke des Metalls ab. Maschinenschneiden ergibt eine geringere Schnittbreite und sauberere Kanten als hand schneiden. Je dicker das zu schneidende Metall ist, desto größer ist die Schnittbreite.

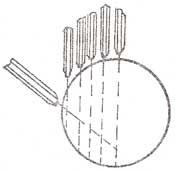

Wenn das Schneiden von Billets mit kreisförmigem Querschnitt auftritt, muss zu Beginn des Schneidens der Neigungswinkel des Schneidwerkzeugs groß gemacht werden und dann schrittweise während der Bearbeitung bis zur senkrechten Position des Schneidwerkzeugs verringert werden (Abb. 130). Es ist zu beachten, dass beim Ausschneiden von gekrümmten Teilen die Position der Schneideinrichtung in Bezug auf die Metalloberfläche streng senkrecht sein sollte. Wenn mehrere Bleche geschnitten werden, müssen diese in einem Beutel fixiert werden, um den Prozess produktiv zu gestalten. Die Kanten der Blätter zu Beginn des Schneidvorgangs sollten wie in Abbildung 131 gezeigt gefaltet werden.

Das Brennen von Löchern hat eine Reihe von Funktionen. Wenn die Metalldicke bis zu 20 mm beträgt, müssen Sie sich zuerst auf die erforderliche Temperatur erwärmen, dann muss die Heizflamme ausgeschaltet werden und der Schneidsauerstoff muss durch sanftes Öffnen des Ventils an der Schneidevorrichtung gestartet werden. Aus dem heißen Metall entzündet sich Sauerstoff. Dieses Verfahren hilft, ein Rückfeuer der Flamme zu verhindern. Wenn die Dicke des Metalls 20 bis 50 mm beträgt, muss das Blech oder das Teil in einer vertikalen oder geneigten Position installiert werden, damit die Schlackenbildung sofort auftritt. In diesem Fall wird das ursprüngliche Loch bis zu einer geringen Tiefe gebohrt. Außerdem ist der Arbeitsablauf derselbe wie im vorherigen Fall.

Während des Betriebs sollte das Mundstück in einem gewissen Abstand von der Metalloberfläche gehalten werden. Dazu können Sie einen Wagen oder andere Geräte verwenden, die am Kopf des Schneidegeräts angebracht sind. Beim Schneiden von Metall mit einer Dicke von bis zu 100 mm sollte der Abstand zwischen der Metalloberfläche und dem Ende des Mundstücks 2-3 mm länger sein als die Länge des Flammenkerns. Beim Schneiden von Metall mit einer Dicke von mehr als 100 mm und beim Schneiden von Acetylen-Gasersatz sollte der Abstand um 30-40% erhöht werden, um eine Überhitzung des Mundstücks zu vermeiden. Die Anzahl der Mundstücke (innen und außen) muss in Abhängigkeit von der Dicke des Metalls gewählt werden.

Das manuelle Schneiden kann daher nur dann erfolgreich sein, wenn der Arbeiter den empfohlenen Neigungswinkel des Schneiders beachtet, den Ort, an dem das Schneiden begonnen hat, genau bestimmt und die Anzahl der Mundstücke und des brennbaren Gases sorgfältig auswählt.

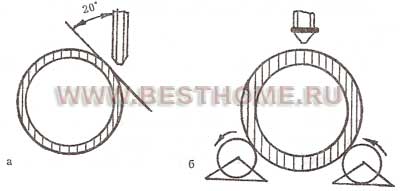

Abb. 132 .:

und - Hochgeschwindigkeitsschneiden; b - Rollenschneiden

Das Schneiden von Rohren kann mit Acetylen und seinen Substituten erfolgen. Beim Schneiden kann das Rohr mit Rollen gedreht werden, wie in Abbildung 132 gezeigt. Diese Abbildung zeigt die korrekte Position des Schneidwerkzeugs, in der der Bereich der Metall-Sauerstoff-Wechselwirkung stark zunimmt und die während des Betriebs gebildete Schlacke die Grenzzonen des Rohrs erwärmt. Dies wiederum verbessert die Bedingungen zum Schneiden von Metall erheblich. Gleichzeitig verlängert diese Position des Fräsers die Zeit des Vorheizens des Metalls auf die Zündtemperatur auf 60 bis 70 s. Um die Erwärmungszeit zu verkürzen, ist es erforderlich, sofort einen Stahlstab oder Eisenpulver in den Schneidabschnitt einzuführen. Dann beträgt die Schnittgeschwindigkeit von Rohren mit einer Wandstärke von bis zu 12 mm und einem Durchmesser von 300 bis 1020 mm 1,5 bis 2 m / min.

Wenn Sie Gussteile und Schmiedeteile mit einer Dicke von 300 - 800 mm schneiden, können Sie einen Handbrenner vom Typ RZR-2 verwenden, der zu Beginn des Schneidens eine Position senkrecht zu der Schnittfläche (oder in einem Winkel von 5 ° in Bewegungsrichtung) erhalten soll. Dann sollte das Metall nach dem Vorwärmen am Anfang der Schnittlinie durchtrennt werden. Als Nächstes müssen Sie das Werkzeug im gleichen Winkel bewegen. Am Ende des Schnittes müssen Sie einen Neigungswinkel des Werkzeugs von 10-15 ° zur der Bewegung gegenüberliegenden Seite vornehmen und die Bewegungsgeschwindigkeit reduzieren. Dies ist für das abschließende Schneiden des Endabschnitts erforderlich.

Verformung beim Schneiden und Bekämpfen. Ungleichmäßige Erwärmung und Abkühlung von Teilen oder Rohlingen im Schneidprozess führt zu Eigenspannungen im Metall und Verformung. Um dies zu vermeiden, müssen Sie beim Arbeiten die folgenden praktischen Empfehlungen befolgen:

- vor der Arbeit sollte Urlaub machen;

- beginnen Sie immer mit der längsten Kante und enden Sie an der kurzen Kante.

- zuerst kleine Teile ausschneiden und dann groß;

- die Schnittgeschwindigkeit sollte extrem hoch sein, damit sich die Metallkanten nicht stark erwärmen.

- das Schneiden von Löchern sollte vor anderen Arbeiten durchgeführt werden.

- im Prozess der Abkühlung des Metalls mit Wasser;

- zuerst müssen Sie Zick-Zack-Schnitte durchführen und dann gerade.

- vor der Arbeit müssen Bleche sicher befestigt werden, um ein Verschieben unter dem Einfluss von Eigenspannungen zu verhindern.

- in Anwesenheit von Jumpern werden sie nach Beendigung der Schneidarbeiten entfernt.

Das manuelle Schneiden von Metallen mit großer Dicke (300-700 mm) wird mit einem Schneidbrenner vom Typ RZR-2 durchgeführt, der die aufkohlende Flamme der erforderlichen Größe ergibt. Das Werkzeug am Beginn des Schneidens sollte in der Bewegungsrichtung eine Neigung von 2-3 ° gegenüber der Ebene des Endes und am Ende des Prozesses - 2-3 ° in der der Bewegungsrichtung entgegengesetzten Richtung haben (Abb. 133).

Abb. 133 .:

und - vor dem Schneiden; b - vor dem Ende des Schneidens

Flussmittelschneiden

Nichteisenmetalle und deren Legierungen, Gusseisen, rostfreie Chrom- und Nickel-Chrom-Stähle können nicht durch gewöhnliches Schneiden mit Gas-Sauerstoff geschnitten werden. Verwenden Sie dazu einen Plasmabogen und einen besseren Sauerstofffluss. Die Essenz des letzteren besteht darin, dass Pulverfluss zusammen mit dem Schneidsauerstoff mit Hilfe spezieller Ausrüstung kontinuierlich der Schneidzone zugeführt wird. Das Flussmittel verbrennt und schmilzt die gebildeten feuerfesten Oxide. Außerdem wandelt das Flussmittel die Oxide in fließfähige Schlacken um, die leicht von der Schnittstelle abfließen. Dieser Zuschnitt wird hauptsächlich für die Bearbeitung von Gusseisen und hochlegierten Stählen mit einer Dicke von bis zu 70 mm verwendet.

Das Flussmittel verwendete feinkörniges Eisenpulver der Marke PZH5M (GOST 9849-74) mit Korngrößen von 0,07 bis 0,16 mm (zum Schneiden von Eisen und Kupfer). Zum Schneiden von rostfreien Stählen zu dem angegebenen Pulver fügen Sie 10-12% Aluminiumpulver der Marke APV hinzu. Sie können Aluminium-Magnesium-Pulver (60-80%) in Mischung mit Ferrosilizium (20-40%) verwenden. Beim Schneiden von Chrom- und Chrom-Nickel-Stählen wird Eisenpulver PZh5M mit einem Zusatz von 25-50% verwendet. Wenn Sie Eisen schneiden, können Sie diesem Pulver 30-35% der Domäne Ferrophosphor hinzufügen. Beim Schneiden von Kupfer und seinen Legierungen wird ein Gemisch aus Eisenpulver mit Aluminiumpulver (15-20%) und Ferrophosphor (10-15%) verwendet.

Dieses Schneiden erfolgt durch die Installation eines URHS-5, der aus einem Schneidwerkzeug und einem Flussmittelvorschub besteht. Die Maschine kann hochlegierte Chrom-Nickel- und Chromstähle mit einer Dicke von 10 bis 200 mm mit einer Schnittgeschwindigkeit von 230 bis 760 mm / min von Hand oder maschinell schneiden. Der Sauerstoffverbrauch pro 1 m Abschnitt beträgt 0,20-2,75 m3, Acetylen - 0,017-0,130 m3 und Flussmittel - 0,20-1,3 kg. Gusseisen mit einer Dicke von 50 mm wird mit einer Geschwindigkeit von 70-100 mm / min mit einem Sauerstoffverbrauch von 2-4 m3 pro 1 m, 0,16-0,25 m3 Acetylen und 3,5-6 kg Flussmittel geschnitten. Beim Schneiden von Kupferlegierungen werden in etwa die gleichen Parameter erhalten.

Es sollte beachtet werden, dass die Leistung der Heizflamme im Vergleich zum herkömmlichen Gasschneiden um 15-25% erhöht werden sollte, da ein gewisser Teil der Wärme dieser Flamme zur Erwärmung des Flussmittels führen wird. Die Flamme sollte normal sein oder einen leichten Überschuss an Acetylen aufweisen. Vom Ende des Brennermundstücks bis zur Metalloberfläche sollte ein Abstand von 15-25 mm bestehen. Bei geringem Abstand sind Rückschläge und Flammenrückschläge möglich, da die Flussmittelpartikel von der Oberfläche zurückprallen und in die Düse des Schneiders fallen. Darüber hinaus kann es zu einer Überhitzung des Mundstücks und somit zu einer Verletzung des Schneidvorgangs kommen. Der Winkel des Werkzeugs sollte in 1 - 10 ° entgegen der Schneidrichtung liegen. Um den Schneidvorgang zu erleichtern, müssen Kupferlegierungen auf 200 bis 50 ° C und Chrom- und Nickelchromstähle auf bis zu 300 bis 400 ° C vorgewärmt werden.

In der Praxis wird das Schneiden von Beton und Stahlbeton häufig durchgeführt. Es wird auf zwei Arten durchgeführt: Schneiden mit Sauerstofflanze und Pulverlanze. Das Schneiden von Sauerstoffspeer brennt sehr gut Löcher im Beton. Mit ihr können Sie bis zu 4 m tiefe Löcher mit einem Durchmesser von bis zu 1,2 m erhalten, mit denen Sie Löcher in einem Stahlbarren brennen können. Bei dieser Methode wird ein Stahlrohr (Speer) verwendet, dessen eines Ende auf die Rückflusstemperatur erhitzt wird und an der Betonoberfläche befestigt wird. Sauerstoff wird durch den Speer geblasen, der im Zusammenspiel mit dem heißen Ende des Rohrs wiederhergestellt wird. Wenn dies der Fall ist, fließen Eisenoxide, die mit Beton reagieren und zu Schlacken werden, die dann leicht ausgeblasen werden. Wenn Sie das Rohr nach vorne bewegen, können Sie das erforderliche Loch im Beton verbrennen.

Als Speer können Sie ein gasdünnwandiges Rohr mit einem Durchmesser von 10-20 mm verwenden, das zu 60-65% seines Volumens mit Stahlstäben gefüllt oder außen mit Stahldraht mit einem Durchmesser von 3-4 mm umwickelt ist, sowie ein nahtloses dickwandiges Rohr mit einem Durchmesser von 20-35 mm. In einem solchen Schnitt erfüllen der Draht und die Stäbe die gleiche Funktion wie der Fluss beim Schneiden mit Sauerstofffluss. Der Speer heizt sich in der Regel mit einer Kohleelektrode oder einem Brenner auf.

Das Pulver-und-Speer-Schneiden zeichnet sich dadurch aus, dass Eisen-Aluminium-Pulver im Verhältnis 85: 25 verwendet wird. Wie das Flussmittel wird dieses Pulver durch einen Sauerstoffstrom in die Schneidzone geblasen. Die Parameter der in diesem Fall ausgeführten Arbeit können wie folgt sein. Wenn beispielsweise ein Loch mit einem Durchmesser von 50 mm und einer Tiefe von 500 mm gebrannt wird, beträgt die Vorschubgeschwindigkeit 120 bis 160 mm / min bei einem Sauerstoffdruck von 0,7 MPa, einem Pulververbrauch von 30 kg / h und einem Speer- (Rohr-) Verbrauch von 4 mm pro Meter Länge Löcher. Bei einer Bohrlochtiefe von 1,5 m und gleichem Durchmesser sinkt die Baggergeschwindigkeit mit einem Sauerstoffdruck von 1,0 bis 1,2 MPa, einem Flussmittelverbrauch von 30 kg / h und einem Speerverbrauch von 6 mm pro 1 m Bohrungslänge auf 40 bis 70 mm / min.

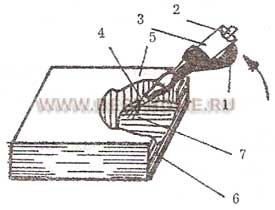

Flächenschneiden ist eine Art Sauerstoffschneiden. Es ist so gestaltet, dass es die Metalloberfläche in Form einer oder mehrerer separater oder ausgerichteter Nuten abschneidet. Beim Schweißen wird dieses Schneiden häufig zum Schneiden defekter Verbindungen verwendet. Bei diesem Schneiden ist die Erwärmungsquelle für das Metall sowohl die Flamme des Schneiders als auch die geschmolzene Schlacke, die bei ihrer Ausbreitung die tief liegenden Metallschichten erwärmt. RPA- und RPK-Brenner sind für diese Art von Arbeit gut geeignet. Der Schneidemodus und der Werkzeugwinkel spielen eine wichtige Rolle für die Effizienz beim Flächenschneiden.

In der Anfangsphase muss der Schnittbereich auf die Zündtemperatur erwärmt werden. Der Fräser sollte in einem Winkel von 70-80 ° zur Metalloberfläche stehen. Vor dem Zuführen des Schneidsauerstoffs muss das Instrument in einem Winkel von 15-45 ° geneigt sein. Beim Schneidvorgang kommt es zu einer Brennverbrennung des Metalls; Dies gewährleistet eine effektive Reinigung der Metalloberfläche, auch aufgrund der gleichmäßigen Bewegung des Werkzeugs entlang der Linie des beabsichtigten Schnitts. Die Position des Fräsers bei dieser Schneidart ist in Abbildung 134 detailliert dargestellt.

Abb. 134 .:

1 - Mundstück; 2 - Schlacke; 3 - Nut

Die Breite und Tiefe der Nut nehmen mit zunehmender Schnittgeschwindigkeit ab. Außerdem wird die Tiefe der Nut kleiner, wenn der Neigungswinkel der Werkzeugmündung abnimmt und wenn der Druck des schneidenden Sauerstoffs abfällt. Die Breite der Rille hängt vom Durchmesser des Sauerstoffstrahls ab. Beim Schneiden von Oberflächen ist es notwendig, eine Nutbreite mit dem 5- bis 6-fachen seiner Tiefe herzustellen, um das Auftreten von Sonnenuntergängen auf der Oberfläche zu verhindern. Wenn es erforderlich ist, zahlreiche Defekte über einen großen Bereich zu beseitigen, ist es in diesem Fall erforderlich, das "Fischgrätenmuster" in einem oder mehreren Durchgängen durch oszillierende Bewegungen des Schneiders zu schneiden.

Merkmale des Luftbogenschneidens

Luftbogenschneiden ist eine der Arten des Trennschneidens und basiert auf dem Schmelzen von Metall aus dem Schneidebereich durch die Wärme eines elektrischen Lichtbogens, der zwischen dem zu schneidenden Metall und der Elektrode angeregt wird. Bei diesem Druckluftstrom wird das geschmolzene Metall kontinuierlich aus dem Hohlraum des Schnittes entfernt. Diese Art des Schneidens gefunden breite anwendung bei Bau- und Montagearbeiten zum Schruppen von Metallen mit einer Dicke von bis zu 30 mm, jedoch nur, wenn Sie keine hohe Qualität benötigen, da die Schnittbreite 2-3 mal so groß ist wie beim Sauerstoffschneiden. Dieses Schneiden wird auch zum Schmelzen defekter Fugen, zum Entfernen von Toren, zum Bearbeiten von Gussteilen und zum Reinigen von Oberflächen durchgeführt. Die Geschwindigkeit eines solchen Schneidens mit einer Metalldicke von 15 mm überschreitet nicht 120-150 mm / min. Der Elektrodenverbrauch beträgt 1,0-1,5 kg pro 1 m des zu schneidenden Metalls. Cutter Device Diagram für luftbogenschneiden ist in Fig. 135 gezeigt. Sie hat eine Ventilluftstartvorrichtung und eine Düse zum Zuführen von Druckluft zum Schneidabschnitt. Strom und Luftstrom durch den kombinierten Kabelschlauch.

Abb. 135 .:

1 - Luftzufuhrschlauch; 2 - Elektrodendrahtzuführung; - Fräserkörper; 4 - Bogen; 5 - Druckluftdüse zur Verbrennungszone; 6 - leer; 7 - geschmolzener Abschnitt des Werkstücks

Elektroden für das Luftbogenschneiden werden in Form von Kohlenstoff, Graphit, graphitierten Zylinderstäben oder Platten mit einer Länge von 250 bis 350 mm präsentiert. Verkupferte Elektroden sind viel besser als andere, da sie weniger oxidationsanfällig sind. Gegenwärtig werden in der Praxis zwei Arten von Schneidwerkzeugen weit verbreitet verwendet: RVDm-315 und RVDl-1200. Das erste Gerät ist für einen Strom von 315 A ausgelegt und der Luftstrom beträgt 20 m3 / h. RVDm-315 hat eine Masse von 0,8 kg und ein breites Anwendungsspektrum. Der Durchmesser der Elektrode in dieser Vorrichtung beträgt 6-10 mm. RVDl-1200 verwendet einen Strom von 1200 A bei einer Luftmenge von 35 m3 / h. Dieses Gerät kann Gussteile mit Elektroden mit einem Durchmesser von mindestens 15-25 mm korrigieren. Die Masse des Gerätes beträgt 1,6 kg. Luft steht unter einem Druck von 0,4-0,6 MPa, entweder von einem Kompressor mit einer Kapazität von 20-30 m3 / h oder mehr oder von einer Luftleitung. Gleichzeitig müssen Ölabscheider verwendet werden, da die Luft sauber sein muss.

Für diese Schneidart können Sie sowohl Gleich- als auch Wechselstrom verwenden. Nach Quellen gleichstrom Es können Schweißkonverter oder Ein- und Mehrfachgleichrichter verwendet werden. Transformatoren mit niedriger Spannung und genauen Strom-Spannungs-Eigenschaften können als Wechselstromquellen verwendet werden. im Leerlauf.

Sicherheit beim Gasschweißen und beim Gasschneiden

Bei diesen Arbeiten sind folgende Verletzungen möglich: Elektrischer Schlag, Verbrennungen durch Metall- und Schlackentropfen, Schäden an Augen und Hautoberfläche durch Lichtbogenstrahlung, Quetschungen und Verletzungen durch Explosionen von Druckgaszylindern und Schweißbehältern unter brennbaren Substanzen, Vergiftung durch schädliche Gase , Staub und Dämpfe, die beim Schweißen freigesetzt werden. Zum Schutz vor elektrischem Schlag müssen die folgenden Bedingungen beachtet werden.

Gehäuse für Lichtbogenstromquellen, geschweißte Produkte und Schweißhilfsmittel müssen zuverlässig geerdet werden kupferdrahtein Ende davon ist entweder an einer Metallstange befestigt, die in den Boden eingetrieben ist, oder an einer gemeinsamen Erdungsfläche, und das andere Ende ist am Körper der Lichtbogen-Stromquelle befestigt, nämlich an einem speziellen Bolzen mit der Aufschrift "Erde".

Die Erdung von tragbaren Stromquellen wird so lange durchgeführt, bis sie an das elektrische Netz angeschlossen werden. Die Erdung wird erst nach dem Trennen vom Netz entfernt. Quellen anschließen schweißstrom Zum Netzwerk gehört die obligatorische Verwendung von Wandboxen mit Messerschaltern, Clips und Sicherungen. Die Länge der Stromversorgungskabel sollte 10 m nicht überschreiten Die Kabel sollten in einer Höhe von 2,5 bis 3 m aufgehängt werden Ein- und Ausgänge sollten mit Trichtern oder Ösen ausgestattet sein, die die Drähte vor dem Biegen und die Isolierung - vor Beschädigungen - schützen. Die elektrische Verbindung herstellen und trennen schweißgerätesowie zur Überwachung ihres guten Zustands während des Betriebes benötigte Elektriker. Schweißer solcher Arbeit ist verboten.

Verwenden Sie keine Kabel mit beschädigter und alter Isolierung. Die Isolierung muss der Stärke des angelegten Stroms entsprechen. Während der Arbeit im Freien muss die Schweißausrüstung unter einem Baldachin stehen, um sie vor Schnee und Regen zu schützen. Ohne diese Bedingungen ist das Schweißen nicht zulässig. Verwenden Sie beim Schweißen der inneren Nähte von Kesseln, Rohren, Tanks und anderen geschlossenen Strukturen und auch komplexeren Strukturen eine Gummimatte, Galoschen und einen Gummihelm sowie mit Filz gesäumte Kniepolster und Armlehnen. Alle elektrischen Schweißgeräte müssen mit Geräten (ASN-1, ASN-30 oder AST-500) ausgestattet sein, um die Leerlaufspannung automatisch abzuschalten oder auf einen sicheren Wert zu begrenzen.

Wenn ein elektrischer Schlag auftritt, sollte das Opfer unterstützt werden: Zuerst müssen Sie es von den elektrischen Kabeln befreien, frische Luft zuführen, und wenn Sie bewusstlos sind, so bald wie möglich künstlich beatmen und einen Rettungswagen rufen. Zum Schutz vor Spritzern von Metall und Schlacke sollte ein Overall getragen werden, und das Gesicht sollte mit einem Schild, einer Maske oder einem Helm bedeckt sein. Es ist zu beachten, dass Sie beim Schweißen von horizontalen, Decken- und vertikalen Nähten Segeltuchüberzüge tragen und diese fest über die Ärmel binden müssen. Der Overall des Schweißers besteht aus einem Canvas-Anzug, Canvas-Fäustlingen und Leder- oder Filzschuhen. Die Hose sollte ohne Manschetten, glatt und über Stiefel oder Stiefel geschnürt sein. Fäustlinge sollten auch auf die Ärmel geläppt und mit Zopf gebunden werden.

Um Augen und Haut vor der Strahlung eines elektrischen Lichtbogens zu schützen, sollten Sie auch eine Maske, einen Schutzschirm oder einen Helm verwenden, da die Helligkeit der Lichtstrahlen die Norm für das menschliche Auge deutlich übersteigt und einen blendenden Effekt erzeugt. Die Bestrahlung unsichtbarer ultravioletter Strahlen beim Brennen eines Schweißlichtbogens kann für mehrere Sekunden eine als Elektrophthalmie bezeichnete Augenkrankheit verursachen, die durch akute Schmerzen, Tränen, Augenlidkrämpfe und Rezu in den Augen gekennzeichnet ist. Durch diese Strahlen kann die Haut bei längerer Einwirkung verbrennen. Das Infrarotstrahlungsspektrum während des Brennens kann eine Trübung der Augenlinse (Katarakt) und Verbrennungen des Gesichts verursachen. Diese Schutzausrüstung hat jedoch ein Sichtloch, das mit einem Lichtfilter ausgestattet ist, der die Helligkeit der Lichtstrahlen des Lichtbogens verringert und zusätzlich Infrarot- und Ultraviolettstrahlen verhindert. Zum Schutz vor Spritzern ist der Metallfilter außen durch ein einfaches klares Glas geschützt.

Explosionsgefahr vermeiden. Bei unsachgemäßer Lagerung, Transport und Verwendung von Flaschen mit komprimierten Gasen sowie bei Schweißvorgängen in verschiedenen Behältern kann es zu einer Explosion kommen, ohne sie vorher sorgfältig von Rückständen brennbarer Stoffe zu reinigen. Es ist strengstens verboten, Zylinder in der Nähe von Heizgeräten oder unter Sonnenlicht zu installieren. Die Zylinder am Arbeitsplatz sollten in aufrechter Position gut befestigt werden, um Stöße und Stöße zu vermeiden. In keinem Fall können Sie das Reduktionsmittel einer Flasche mit Kohlendioxid und in einer Flasche mit Druckgas mit offener Flamme aufwärmen. Das Erwärmen kann nur mit mit heißem Wasser angefeuchteten Lappen erfolgen.

Es dürfen nur zugelassene und zu wartende Zylinder betrieben werden. Der Transport der Zylinder kann auf speziellen Tragbahren oder auf gefederten Kinderwagen durchgeführt werden. Dazu schrauben sie die Schutzkappen an den Zylindern auf und legen sie auf Holzfutter mit mit Filz gepolsterten Steckdosen. Es ist immer zu beachten, dass der gemeinsame Transport von Sauerstoff- und Acetylenflaschen verboten ist.

Während des Betriebs wird der Zylinder in einer vertikalen Position mit einer Klemme in einem Abstand von mindestens 5 m vom Schweißpunkt fixiert. Vor Beginn der Arbeit muss der Flaschenauslass gespült werden. Der Gasverbrauch sollte bis zu einem Restsauerstoffdruck von nicht weniger als 0,05 MPa und Acetylen von 0,05 bis 0,1 MPa erfolgen. Schließen Sie nach Beendigung der Arbeit das Flaschenventil sorgfältig, lassen Sie Gas aus dem Reduzierstück und den Schläuchen ab, entfernen Sie das Reduzierstück, befestigen Sie die Kappe an der Düse und schrauben Sie die Kappe am Ventil fest. Es ist auch notwendig, die Zylinder rechtzeitig (einmal in 5 Jahren) und die poröse Masse der Acetylenflaschen (einmal jährlich) zu untersuchen.

Die Lagerung von Schmiermitteln und fettigen Lappen in der Nähe ist strengstens verboten sauerstofftanks. Erdölbehälter sollten vor dem Schweißen 2-3 Mal mit heißer 10% iger Alkalilösung gewaschen und anschließend mit Dampf oder Luft gespült werden, um den Geruch zu entfernen. Vor dem Schweißen von Gasleitungen muss gründlich gespült werden.

Schutz gegen Vergiftung durch schädliche Gase, Staub und Dämpfe. Die Luftverschmutzung durch diese Faktoren tritt besonders stark beim Betrieb mit Elektroden mit einer hochwertigen Beschichtung auf. Gleichzeitig ist die Menge an Staub und Gasen beim automatischen Schweißen viel geringer als beim manuellen Schweißen. Schweißstaub ist in seinem physikalische Eigenschaften Aerosol bestehend aus suspendierten Partikeln von Mineralien und Metalloxiden in einer gasförmigen Umgebung. Die Hauptbestandteile von Staub sind Eisenoxide (bis zu 70%), Chrom, Mangan, Silizium und auch Fluoridverbindungen. Für den Körper sind die schädlichsten Verbindungen Fluor, Mangan und Chrom. Von den beim Schweißen in Arbeitsräumen ausgestoßenen Gasen sind die Kohlenoxide, Stickstoff, Fluorwasserstoff und andere giftig. Um Staub und schädliche Gase aus der Schweißzone zu entfernen und saubere Luft zuzuführen, muss daher eine allgemeine und örtliche Belüftung organisiert werden. Die allgemeine Belüftung sollte durch Zu- und Abluft erfolgen, die lokale Belüftung sollte oben, unten und seitlich abgesaugt werden, um sicherzustellen, dass Staub und Gase direkt aus der Schweißzone entfernt werden. Es ist strengstens untersagt, in geschlossenen Tanks ohne Belüftung zu arbeiten. Dabei wird dem Arbeitsbereich des Schweißers durch einen Schlauch Frischluft zugeführt. Die Luftmenge sollte mindestens 30 m3 / h betragen.

Mit Handbuch lichtbogenschweißen Bei Elektroden mit hochwertigen Beschichtungen sollte das Ventilationsvolumen 4000-6000 m3 pro 1 kg Elektrodenverbrauch betragen, beim Schweißen mit Kohlendioxid bis 1000 m3 pro 1 kg geschmolzenem Draht und beim automatischen Unterpulverschweißen etwa 200 m3. Wenn der stündliche Verbrauch von Elektroden weniger als 0,2 kg pro 1 m3 Raum beträgt, ist eine natürliche Belüftung zulässig. Außerdem müssen beim Betrieb von Gasschweißgeräten die folgenden Anforderungen erfüllt werden.

Vor dem Schweißen sollten Sie die Anweisungen zur Verwendung von und sorgfältig lesen technische Merkmale verschiedene Geräte (Brenner, Tanks, Getriebe, Schläuche). In diesem Fall müssen Sie, wenn Sie nicht über ausreichende praktische Kenntnisse für die Durchführung dieser Arbeiten verfügen, einen Spezialisten konsultieren (Sie können einen Gasschweißer haben).

Neugeräte sollten nur während der Garantiezeit betrieben werden, was die Arbeitssicherheit gewährleistet. Das Gerät muss in der im Datenblatt angegebenen Zeit sorgfältig erneut getestet, eingestellt und eingestellt werden. Darüber hinaus können Tests und Reparaturen nur von Fachleuten durchgeführt werden. Es ist verboten zu produzieren schweißen und installieren Sie Geräte in der Nähe von brennbaren Materialien. Während der Betriebszeit ist es nicht gestattet, den Generator ohne Aufsicht zu verlassen und einen aufgeladenen Generator zu bewegen. Mobile Acetylengeneratoren sollten in einem Abstand von mindestens 10 m von den Feuerquellen installiert werden. Diese Generatoren müssen vertikal installiert und nur bis zum empfohlenen Füllstand mit Wasser gefüllt werden. Es ist notwendig, den Generator nur mit der Granulation zu beladen, die im Pass des Autos vermerkt ist. Nach dem Laden des angegebenen Stoffes sollte der Generator von Luftrückständen befreit werden. Um ein Einfrieren des Generators zu verhindern, muss nach dem Betrieb Wasser entfernt werden. Wenn der Generator noch gefroren ist, kann er nur mit Dampf oder einem mit heißem Wasser angefeuchteten Tuch erwärmt werden, nicht jedoch mit einer offenen Flamme. Der Schlamm muss erst nach der endgültigen Zersetzung des Karbids und nur in den Schlammgruben mit einer Aufschrift über das Rauchverbot abgeladen werden.

Das Vorhandensein, die Gebrauchstauglichkeit und die Ladung der Wasserabdichtung des Generators ist eine notwendige Voraussetzung für den sicheren Betrieb dieser Anlage. Vor der Arbeit ist es unbedingt erforderlich, einen Wasserstand oder eine schwach einfrierende Flüssigkeit (30% ige Calciumchloridlösung in Wasser oder 60% ige Ethylenglykollösung in Wasser), die bei einer Lufttemperatur unter 0 ° C eingefüllt wird, durch den Mischhahn zu installieren. In der Wasserabdichtung sollte der Flüssigkeitsstand auf die Höhe des Steuerhahns eingestellt werden. Nach dem Schweißen sollte das Ventil mit Wasser gespült werden. Die Wasserabdichtung sollte wöchentlich auf Dichtheit überprüft und alle 3 Monate zum Reinigen und Waschen demontiert werden. Nach der Montage sollten Sie die Zuverlässigkeit der Rückschlagventildichtung ermitteln.

Kalziumkarbid sollte nur in luftdicht verschlossenen Fässern gelagert werden, die in gut belüfteten und trockenen Räumen gelagert werden. Beim Öffnen der Trommel können Sie keinen Stahlmeißel und Hammer verwenden, um die Bildung von Funken zu verhindern, die für Acetylen-Luft-Gemische sehr gefährlich sind. Das Öffnen ist nur mit einem speziellen Messer erlaubt, und der Deckel ist an der Einschnittstelle mit Öl vorbeschichtet (Sie können ein Loch bohren und es dann mit einer Schere schneiden). Kupferwerkzeuge sollten nicht verwendet werden, da Acetylen in nassem Zustand mit Kupfer Acetylenkupfer bilden kann, das selbst bei geringen Auswirkungen hochexplosiv ist.

Das Befestigen des Getriebes am Zylinder sollte mit Vorsicht erfolgen, um den Faden nicht zu stören. Die Montierung sollte fest sein. Die Sauerstoffversorgung des Getriebes erfolgt nur mit einer vollständig geschwächten Einstellfeder des Getriebes, und das Ventil muss langsam geöffnet werden. Gleichzeitig sicherstellen, dass kein Sauerstoff austritt. Wenn eine Fehlfunktion festgestellt wird, sollte diese nach dem Schließen des Flaschenventils beseitigt werden.

Gaszufuhrschläuche müssen fest und fest an den Spannankern der Nippel befestigt sein. Die Überwachung der Gesundheit von Gaspipelines und Schläuchen sollte kontinuierlich durchgeführt werden. Es ist strengstens verboten, den Sauerstoffdruck am Einlass des Schneidegeräts unter den Kraftstoffdruck im Tank zu senken. Verbinden Sie mehrere Brenner mit einem Verschluss. Verwenden Sie einen Brenner oder Brenner, der nicht mit einem Rückschlagventil ausgestattet ist, das den Schlauch vor dem Eindringen einer Flamme schützt. Bewegen Sie sich mit einem Arbeitsbrenner und lassen Sie einen Fräser oder einen Brenner mit einer brennenden Flamme unbeaufsichtigt.

Beginnen Sie die Schweißarbeiten nicht ohne Feuerlöschmittel (Feuerlöscher, Fässer oder Wassereimer, Sandkästen und Schaufel). rauchen Sie beim Arbeiten mit Calciumcarbid, flüssigen brennbaren Stoffen und einem Acetylengenerator; Sauerstoff zum Blasen von Kleidern und auch Werkzeuge aus eigener Herstellung verwenden.

Die Orte von Gasflammenwerken sollten in einem Abstand von 30 m von explosiven und brennbaren Stoffen gut gereinigt werden, die Arbeiten selbst sollten in einem Abstand von mindestens 1,5 m von Gasentnahmestellen und Gaspipelines, 5 m von flüssigen Brennstofftanks und -zylindern, 10 m - ausgeführt werden. von mobilen Generatoren. Wenn die Flamme und die Funken auf die Stromquellen gerichtet sind, sollte zum Schutz ein Metallschirm verwendet werden. Gasbehälter in Behältern und Tanks sollten in Asbest- oder Segeltuchkleidung geführt werden. Eine Person, die in einem Schiff arbeitet, muss ein Sicherheitsseil, einen Sicherheitsgurt und eine persönliche Schutzausrüstung mit sauberem Luftstrom haben.

Diese Art des Metallschneidens bezieht sich auf thermische Verfahren und wird häufig bei verschiedenen Arten von Installations- und Reparaturvorgängen verwendet. Ein Merkmal des Gasschnitts (wie es andere gibt) ist, dass mit ihm Rohlinge von beträchtlicher Dicke verarbeitet werden können, während die Leistung auf einem recht hohen Niveau bleibt.

Experten weisen auf die Benutzerfreundlichkeit dieser Schneidart hin, da die Technologie vollständige Autonomie und Unabhängigkeit von elektrischen Stromquellen bietet. Häufig befindet sich der Kapitän in einer Situation, in der sich Lebensmittel in der Anlage befinden, und es ist unmöglich, sich am Arbeitsplatz vor Ort zu verbinden (ganz zu schweigen von den Feldbedingungen).

Bevor man sich mit der Prozesstechnologie beschäftigt, lohnt es sich, ein allgemeines Konzept des Brennschneidens vorzulegen. Mit seiner Hilfe ist es möglich, Zuschnitte mit einer solchen Dicke zu schneiden, für die eine andere Methode nicht geeignet ist (bei einer Erhöhung dieses Probenparameters fällt jedoch die Schnittgeschwindigkeit erheblich ab). Ein weiteres "Plus" - das notwendige Equipment ist das billigste. Aber es lohnt sich zu beachten und Nachteile.

Bei der Bearbeitung von Metallen mit der Hand ist es sehr schwierig, eine hohe Schnittgenauigkeit zu erreichen. Dies ist nur für hochqualifizierte Fachkräfte mit langjähriger praktischer Erfahrung möglich. Wenn der Master es nicht „herausgearbeitet“ hat, müssen in den meisten Fällen die Kanten zusätzlich bearbeitet werden.

Das Ausführen von mehr "Feinarbeit", zum Beispiel an einem gekrümmten Muster oder Schneiden eines Bogens mit großen Abmessungen hinsichtlich der Geradheit, wird mit speziellen tragbaren Einheiten (Gasschneidemaschinen) ausgeführt. Sie werden jedoch weiterhin manuell verwaltet.

Im stationären Betrieb, in großen Unternehmen, werden dazu ganze CNC-Maschinen eingesetzt. Mit ihrer Hilfe können Sie außerdem Ampullen löten, Thermoelemente schweißen, Glühen vor Ort durchführen und eine Reihe anderer Operationen durchführen, um echte Schmuckarbeiten auszuführen.

Welche Metalle (Legierungen) können von Hand geschnitten werden? Fast alles außer Messing, Aluminium, Kupfer, "Edelstahl".

Betrachten Sie die wichtigsten Arten des Gasschneidens von Metallen:

Sauerstoff

Die Temperatur des Metalls wird durch den Gasheizer erhöht, und das Schneiden und Entfernen der gebildeten Oxidteilchen wird mit einem Sauerstoffstrom durchgeführt.

Sauerstofffluss

Der Unterschied besteht darin, dass der Fluss () zusätzlich dem Schnittabschnitt zugeführt wird. Seine chemische Zusammensetzung beeinflusst die Eigenschaften des Metalls und macht es so "biegsamer". Dies erleichtert das Schneiden erheblich. Wird seltener verwendet.

Warum 2 Arten von Gasen verwenden? Das Material (Metall, Legierung) wird mit Acetylen oder Propan erhitzt, während die Zerstörung der Struktur (direkt geschnitten) reinen Sauerstoff liefert.

Nachdem der „Heizer“ die Temperatur der behandelten Fläche auf einen Wert von etwa 1.000 bis 1.100 ° C gebracht hat, wird ihm ein Sauerstoffstrahl zugeführt, der sofort zündet. Der Schneidprozess wird durch seine Kontinuität und gleichmäßige Bewegung entlang der vorgesehenen Linie (Kontur) sichergestellt. Schneidgeräte gibt es in verschiedenen Ausführungen.

Zu ihnen können oder 3 Schläuche (2 für Gasheizung und 1 - für Sauerstoff) oder 2 (von denen einer Sauerstoff ist) nähern. In ähnlicher Weise können die Einstellventile 1 oder 2 sein. Das Funktionsprinzip bleibt jedoch unverändert und es ist aus dieser Figur leicht zu verstehen.

Zu ihnen können oder 3 Schläuche (2 für Gasheizung und 1 - für Sauerstoff) oder 2 (von denen einer Sauerstoff ist) nähern. In ähnlicher Weise können die Einstellventile 1 oder 2 sein. Das Funktionsprinzip bleibt jedoch unverändert und es ist aus dieser Figur leicht zu verstehen.

Natürlich mit dem "Führen" des Brenners (schrittweise, ohne Abweichungen). Aber warum ist Flammenstabilität so wichtig? Wenn es ausgeht, beginnt das Metall stark abzukühlen (insbesondere bei Arbeiten im Freien). Daher muss der Schneidevorgang vor dem erneuten Schneiden erneut gestartet werden.

Sauerstoff "Speer"

Perfektere Technik. Das Wesentliche des Verfahrens ist, dass die Temperaturerhöhung im Bereich der behandelten Fläche durch die sogenannte "Gasleitung" (Speer) erfolgt. Gleichzeitig wird unter Druck Sauerstoff zugeführt. Was gibt das? Das Schneiden von Metallen mit einem Schmelzpunkt unter 600 ° C ist die oben genannten Methoden nicht wert. In diesem Fall wird der gesamte Prozess auf die banale Entfernung der Oberflächenschicht reduziert, und ein durchgehender Schnitt funktioniert nicht. In manchen Fällen kann eine übermäßige Erwärmung des Materials auf hohe Temperaturen zur Zerstörung seiner Struktur führen.

Daher wird heute häufig diese fortschrittliche Technologie verwendet, bei der sowohl das Erwärmen als auch das Schneiden parallel ausgeführt werden. Dies wird erreicht, indem ein Brenner mit einer bestimmten Spitze verwendet wird. Im Gegensatz zu den eher „alten“ Analoga gibt es 3 Düsen. Das Funktionsprinzip geht aus der Abbildung hervor.

Welche Ausrüstung wird benötigt?

- Schneidgas mit einem Mischer. In der Regel werden für die Methode "Sauerstoff" die Modelle 1 01П ("alt" werden nicht verwendet, für Schweißarbeiten wird keine Anwendung!), П2 (oder 3) -01 (neuer).

- Getriebe Dient dazu, den Druck des einströmenden Gases auf den gewünschten Wert zu reduzieren. Daran befestigen sich 2 Manometer (Messung an einem Eingang und einem Ausgang der Adaption).

- Druckeinstellvorrichtung.

- Zylinder mit Ventilen. In einem - Sauerstoff, in dem anderen Acetylen oder Propan. Manchmal wird eine Mischung dieser beiden Gase als „Heizer“ verwendet, wenn ein Material mit höherer Festigkeit geschnitten werden muss. Aber solche Geräte sind ziemlich teuer.

- Verbindungsschläuche (Hochdruck).

Wie kann man die Schnittqualität verbessern? Es gibt einen ziemlich einfachen und kostengünstigen Weg. Erfahrene Schweißer verwenden hierfür „Schablonen“ (dies ist ein Slang-Begriff für Spezialauskleidungen). Sie bieten eine Naht, die dem Ideal nahe kommt.

Der Artikel enthält nur allgemeine Konzepte für das Gasschneiden. Bevor Sie arbeiten können, müssen Sie etwas anderes wissen. Zum Beispiel, wie man den Druck richtig regelt, in welcher Entfernung der Fräser verbleiben soll, insbesondere beim Arbeiten mit verschiedenen Metallsorten und vielen anderen Nuancen. Dies ist jedoch bereits ein Thema für ein anderes Gespräch.

Die Firma "MetiStr" schneidet Bleche mit einer Dicke von bis zu 300 mm mit Gas (Sauerstoff). Die Arbeiten werden von erfahrenen Bedienern mit automatisierter deutscher Ausrüstung zu günstigen Preisen und mit Rabatten ausgeführt.

Dienstleistungen in der Gaszuschnitt von Metallen in LLC MetiStr

| dicke mm | schwarzer Stahl, reiben. (max) | schwarzer Stahl, (Abrieb) min | einfügen, reiben / Stück. |

|---|---|---|---|

| 10 | 85 | 60 | 10 |

| 12 | 90 | 80 | 30 |

| 14 | 90 | 80 | 30 |

| 16 | 115 | 110 | 30 |

| 20 | 140 | 130 | 30 |

| 25 | 180 | 170 | 60 |

| 30 | 220 | 200 | 60 |

| 40 | 300 | 250 | 60 |

| 50 | 350 | 300 | 60 |

| 60 | 420 | 370 | 60 |

| 70 | 500 | 450 | 100 |

| 80 | 550 | 480 | 100 |

| 90 | 700 | 540 | 100 |

| 100 | 800 | 600 | 100 |

| 120 | 1100 | 700 | 300 |

| 150 | 1600 | 900 | 300 |

| 200 | 2000 (Vertrag) | 1300 | 300 |

Beim Gasschneiden wirkt der reine technische Sauerstoffstrom auf das auf +1300 ° C vorgeheizte Metall. Sie verbrennt das Werkstück und schneidet es an der richtigen Stelle für den Bediener ab.

Beim Brennschneiden entsteht Eisenoxid, das im geschmolzenen Zustand aus dem Arbeitsbereich geblasen wird. Dieses Verfahren darf Kohlenstoff und legierte Stähle mit einer Dicke von 1 bis 300 mm verarbeiten.

Die Vorteile des Gasschneidens von Metall

Dieses Verfahren zur Bearbeitung von Metallzuschnitten wird sowohl in der Eisen- und Nichteisenmetallurgie als auch im Maschinenbau, im Bauwesen und in anderen Industrien verwendet. Vorteile des Brennschneidens:

- geringe Kosten für die Metallverarbeitung;

- die Fähigkeit, mit Platten von beträchtlicher Dicke (bis zu 300 mm) zu arbeiten;

- die minimale Produktionsbreite aus dem Sauerstoffstrahl;

- hochwertiger Schnitt in beliebigem Winkel zur Oberfläche;

- eine zusätzliche Kantenbearbeitung ist nicht erforderlich.

Das Unternehmen erfüllt diese Aufträge seit mehr als zwanzig Jahren, was zu einer großen praktischen Erfahrung führt. Heute ist das Unternehmen in der Lage, bis zu 20.000 Tonnen Metall mit einer Dicke von 4 bis 300 mm mit Gas zu bearbeiten. Die Spezialisten des Unternehmens verarbeiten jeden Stahl erfolgreich - von St3 bis 09G2S bis hin zu hochfesten Marken wie HARDOX und WELDOX.

Die erreichten Volumina der Gaszuschneidung von Metall wurden dank des implementierten Komplexes technologischer Lösungen Realität. Dazu gehören:

- automatisierung dieses Prozesses;

- die Verwendung von hochreinen Prozessgasen;

- einsatz moderner Geräte (zum Beispiel Sonderausrüstungen der deutschen Firma Messer Cutting & Welding GmbH);

- innovatives Gasverteilungssystem;

- strikte Einhaltung der technologischen Anweisungen der Firma Messer.

Außerdem werden Anlagen zum Gasen von Metall mit Arbeitsbereichen von 3 x 12 Metern zu einem lokalen Computernetzwerk zusammengefasst. Dadurch können Sie den Schneidprozess erheblich optimieren und Materialverschwendung minimieren.

Dank der oben aufgeführten Faktoren wird die Qualität der Gaszuschneidung verbessert, es gibt kein "Durchhängen" von Metall und "Haufen" der Kante. Auch übermäßige Überhitzung des Werkstücks wird vermieden. Für das Aufbringen eines Decklacks nach dem Gasschneiden reicht es aus, das Metall leicht zu entkalken.

Metallschneiden durch Schweißen bis zu einer bestimmten Zeit wurde als Hauptverarbeitungsverfahren aktiv genutzt metallstrukturen zu hause Der resultierende Schnitt unterschied sich nicht in der Schönheit, so dass die Verwendung der Mühle das Schweißen deutlich drückte. Die im Laufe der Jahre getestete Methode wird immer noch genutzt, und ihre Möglichkeiten wurden durch den Einsatz neuer Ausrüstung erweitert.

Schweißen schneidet Metall in den folgenden Fällen:

- im Feld, wenn es keine Stromquellen gibt,

- es ist notwendig, ein sehr dickes Metall zu schneiden,

- beim Schneiden müssen Sie eine komplexe Form erhalten,

- es ist notwendig, das Metall an einem schwer zugänglichen Ort zu schneiden.

Schweißen bezieht sich auf universelle Prozesse, die ausgeführt werden, wobei Teile sowohl verbunden als auch geteilt werden können. Die folgenden Ausrüstungsoptionen für die spanende Bearbeitung sind am meisten zu Hause anwendbar:

- lichtbogen (Wechselrichter),

- gasschneider

- plasmaschneider.

In diesem Artikel werden wir ausführlich über die Merkmale, die Technologie und die Grundlagen der Zerspanung sprechen. schweißinverterGasschneiden von Metall unter Verwendung von Sauerstoff und Propan und o plasmaschneiden Metall. Nachdem Sie die Grundprinzipien der Arbeit mit verschiedenen Arten von Geräten studiert haben, können Sie mit Ihren eigenen Händen Zerspanungsarbeiten durchführen.

Bogen schneiden

Beim Erlernen der Grundlagen des Schweißens hat ein Anfänger Angst, Metall zu verbrennen und die Verbindung vollständig zu zerstören. Beim Schneiden von Metall ist es das Ziel des Schweißers, genau zu brennen, das Metall zu schneiden.

Um das Metall durch den Lichtbogen zu schneiden, ist es notwendig, es auf die Schmelztemperatur zu erhitzen und das geschmolzene Metall aus der Schweißzone zu entfernen. Die Entfernung erfolgt unter dem Eigengewicht der Metallschmelze aufgrund des Drucks aus dem Lichtbogen oder dem Luftstrom, der der Schweißzone zugeführt wird.

Folgende Elektroden werden zum Metallschneiden verwendet:

- beschichtetes Metall,

- kohle

- röhrenförmig

- wolfram

Dieses Verfahren wird zum Schneiden von Stahl verwendet, einschließlich legierter, NE-Metalle und Legierungen.

Die Nachteile sind geringe Schnittqualität, raue Kanten und das Vorhandensein von Zunder. Wenn also das Metall Strukturen bildet, müssen die Kanten weiter bearbeitet, beispielsweise gereinigt werden.

Das Schneiden erfolgt in allen räumlichen Positionen auf demselben Gerät wie das Schweißen. Ein Transformator oder ein Gleichrichter wurde früher als Ausrüstung für zu Hause verwendet, und jetzt wird meistens der Wechselrichter verwendet.

Grundlagen zum Bogenschneiden

Um den Metallbogen zu schneiden, ist die Stromstärke um 30-40% höher als beim Schweißen. Zünde einen kraftvollen Bogen an der oberen Kante des Metalls an und gehe nach unten, während du die Kante schneidest.

Inverter zum Schneiden von Metallen

Für das Schneiden wählen Sie eine Elektrode mit kleinem Durchmesser, der Strom hingegen belastet mehr, als für das Schweißen erforderlich ist. Stellen Sie beispielsweise auf dem Durchmesser der Elektrode 2,5 mm 140A ein.

Zünden Sie den Lichtbogen und lassen Sie die Elektrode an einer Stelle. Der Versuch, vertieft zu werden, als würde er Metall brennen.

Wenn die Platte senkrecht platziert wird, läuft das geschmolzene Metall vorsichtig ab. Bei horizontalem Metallschneiden mit einem Schweißinverter werden die Flecken am Boden der Platte gesammelt.

Um das beste Aufwärmen des Metalls zu gewährleisten, nehmen sie beim Schneiden eine direkte Polarität an. In diesem Fall erwärmt sich das Metall zwar tief, der Schnitt fällt jedoch eng aus.

Das Video zeigt, welche Möglichkeiten sich beim Bogenschneiden ergeben. Eine Platte mit einer Dicke von 10 bis 20 mm wird mit Leichtigkeit und Schönheit in wenigen Minuten geschnitten.

Schneiden mit einem Gasschneider

Bis vor kurzem war der Metallgasschneider die Hauptmethode der Metallabscheidung, insbesondere wenn es notwendig war, eine komplexe Kontur zu durchtrennen, eine Kante zu bearbeiten oder ein Loch zu erhalten. Der Vorteil ist, dass zur Durchführung der Arbeit keine Stromquelle erforderlich ist.

Das Schneiden von Metall mit einem Gasschneider wird folgendermaßen durchgeführt: Das Gemisch aus Sauerstoff und brennbarem Gas wird gezündet, der erhaltene Brenner erhitzt das Metall in der Schneidzone auf eine Brenntemperatur von mindestens 12000 ° C. Gib einen Sauerstoffstrom.

Das Metall zündet und die Schnittlinie wird erhalten. Mit Propan vermischter Sauerstoff wird am häufigsten zum Schneiden verwendet. Sowohl Kohlenstoff als auch legierte Titanlegierungen werden mit Gaszuschnitt behandelt.

Gasschneiden von Metall auf einer Mischung aus Propan und Sauerstoff

Bevor mit der Arbeit begonnen wird, wird das Metall vorbereitet: Es reinigt Schmutz, Fett, Zunder und Rost.

Ausrüstung zum Schneiden von Gas

Zum Schneiden von Gas sind weniger Kenntnisse erforderlich als beim Schweißen, da die Verbindung nicht dicht sein muss. Die Ausrüstung erfordert einen Gasschneider, Sauerstoffflaschen und Propan.

Jeder Zylinder hat einen Druckregler. Das Gas vom Zylinder zum Getriebe wird durch einen Hochdruckschlauch zugeführt.

Blasen Sie vor Beginn der Arbeit die Schläuche aus, um Schmutz zu entfernen. Alle Schläuche werden geprüft, die Verbindungen mit dem Getriebe, alle lösbaren Verbindungen werden auf Dichtheit geprüft.

Sie prüfen die Gebrauchstauglichkeit des Fräsers selbst und blasen ihn mit Sauerstoff aus. Verbinden Sie dazu den Zylinder mit Sauerstoff an der Befestigungsstelle des Sauerstoffschlauches. Die Gasflasche ist noch nicht angeschlossen. Montieren Sie das Getriebe 5 atm und öffnen Sie beide Ventile am Schneidwerk. Wenn Sie einen Finger auf den zweiten Nippel heben, können Sie feststellen, ob ein Leck vorliegt. Wenn dies nicht verfügbar ist, müssen die Fräserkanäle gespült werden.

Arbeitsauftrag

Das Schneiden des Gases erfolgt durch Beibehalten des Verhältnisses: 10 Teile Sauerstoff zu 1 Teil des Gases. Daher installieren sie sich am Gasreduzierer 0,5 am und am Sauerstoffreduzierer 5 am.

Zunächst wird die Propanversorgung etwas geöffnet und das Gas gezündet. Die Düse liegt am Metall an und beginnt allmählich, Sauerstoff zuzuführen. Durch Drehen der Ventile können Sie die Größe der Flamme einstellen und die für den Betrieb erforderliche Flamme erhalten. Je dicker das zu schneidende Metall ist, desto stärker muss die Flamme sein, was eine große Menge an Gas und Sauerstoff erfordert.

Achtung: Die Flamme wird reguliert, indem der Sauerstoffdruck reguliert und nicht geschnitten wird.

Die brennende Flamme wird an der Stelle, wo der Schnitt ausgeführt werden soll, auf das Metall gebracht, wobei der Abstand zwischen der Düse und dem Metall auf 5 mm gehalten wird. Unter der Wirkung der Flamme wird das Metall auf die erforderliche Temperatur erhitzt. Dies geschieht schnell, Sekunden nach 10. Beim Beobachten des Prozesses stellen sie fest, dass das Metall in diesem Moment nass wird. Nur das Metall wird gezündet und der Schneidsauerstoff wird sofort eingeschaltet.

Die brennende Flamme wird an der Stelle, wo der Schnitt ausgeführt werden soll, auf das Metall gebracht, wobei der Abstand zwischen der Düse und dem Metall auf 5 mm gehalten wird. Unter der Wirkung der Flamme wird das Metall auf die erforderliche Temperatur erhitzt. Dies geschieht schnell, Sekunden nach 10. Beim Beobachten des Prozesses stellen sie fest, dass das Metall in diesem Moment nass wird. Nur das Metall wird gezündet und der Schneidsauerstoff wird sofort eingeschaltet.

Um ein Zurückschlagen der Flamme zu vermeiden, das von einem Klatschen begleitet sein kann, müssen Sie den Sauerstoff schrittweise abbauen.

In diesem Fall leuchtet der Sauerstoff auf, sobald er die heiße Oberfläche des Metalls berührt. Das Video zeigt, wie Sie mit dem Gasschnitt Formen mit der komplexesten Form schneiden können.

Die Schnittqualität wird durch die Schweißgeschwindigkeit beeinflusst. Steuern Sie die Geschwindigkeit, indem Sie sich auf die Funken in der Schneidzone konzentrieren. Wenn die Funken voraus sind, ist die Geschwindigkeit nicht ausreichend. Bei hoher Geschwindigkeit befinden sich Funken hinter dem Fräser, in diesem Fall ist es schwierig, das Werkstück qualitativ zu schneiden.

Um das Loch herzustellen, wird der Ort auf die erforderliche Temperatur erhitzt, wobei Schneidsauerstoff zugeführt wird. Das Metall ist brennbar. Der Fräser wird in die Metallzone eingeführt und ein Loch wird gestanzt.

Metallschneiden mit einem Plasmaschneider oder Plasmaschneider

Über die Fähigkeiten des Plasmabrenners wird im Video ausführlich beschrieben. Nachdem Sie sich das Video angesehen haben, möchten Sie auf jeden Fall trotz des hohen Preises eine solche wunderbare Ausrüstung auf dem Hof haben.

Das Schneiden von Metall erfolgt unter Einwirkung von Plasmaenergie. Es stellt sich wie folgt heraus. Wenn der Zündknopf gedrückt wird, wird der Strom von der Quelle geliefert und ein Beamter im Plasmabrenner gebildet. lichtbogen. Druckluft strömt durch sie, wird ionisiert und das Plasma wird mit hoher Geschwindigkeit durch eine Düse herausgezogen. Das Plasma hat eine Temperatur von über zehntausend Grad und die Geschwindigkeit ist doppelt so hoch wie die Schallgeschwindigkeit. Diese Energie reicht aus, um das Metall zu schmelzen und sogar zu verdampfen.

Der Bediener bringt den Plasmaschneider an die Stelle, an der der Schnitt ausgeführt werden soll, und das Metall beginnt zu schmelzen. Die Geschwindigkeit der manuellen Bewegung sollte einen Metallschnitt ergeben. Die Schnittparameter sind die Stromstärke und der Luftdruck.

Der Bediener bringt den Plasmaschneider an die Stelle, an der der Schnitt ausgeführt werden soll, und das Metall beginnt zu schmelzen. Die Geschwindigkeit der manuellen Bewegung sollte einen Metallschnitt ergeben. Die Schnittparameter sind die Stromstärke und der Luftdruck.

Details zur Herstellung des Plasmas und zur Anordnung des Schneiders sind im Video gut dargestellt.

Bei falsch gewählten Parametern kann sich am Rand Kratzer bilden. Unterbrechen Sie nach dem Schneiden nicht sofort die Druckluftzufuhr. Er hat einige Zeit gedient, um das Metall abzukühlen.

Technologie arbeitet mit Plasmaschneider

Bevor Sie mit der Arbeit beginnen, reinigen Sie die Kanten, entfernen Sie Schmutz und Rost.

Das Plasmaschneiden eines beliebigen Metalls beginnt mit der Installation der Stromstärke. Das Prinzip ist einfach: Die Stromstärke wird abhängig von der Dicke des Metalls berechnet. Die Stärke des Stroms, die zum Schneiden von 1 mm Dicke des Metalls erforderlich ist, multipliziert mit der Dicke des Metalls, das geschnitten werden muss. Wenn 25 mm von Stahl geschnitten werden müssen, müssen 25 mit 4 A multipliziert werden (der Strom, der erforderlich ist, um 1 mm von Stahl oder Gusseisen zu schneiden). Gesamtaussetzung auf dem Gerät 100A.

Die Geschwindigkeit, mit der Sie schneiden müssen, wirkt sich direkt auf die Arbeitsqualität aus, hängt jedoch von den Fähigkeiten des Schneiders ab. Experten raten im Anfangsstadium der Arbeit, sich auf das Vorhandensein von Funken auf der Rückseite des Produkts zu konzentrieren. Wenn sie fehlen, wird das Metall nicht vollständig geschnitten.

Vor dem Start des Lichtbogens für eine halbe Minute wird der Fräser mit Gas gespült, um Schmutz und mögliches Kondensat zu entfernen. Als nächstes drückt der Bediener den Zündknopf des Pilotlichtbogens, er leuchtet 2 Sekunden lang. Wenn der Schneidbogen nicht gebildet wird, wird der Vorgang erneut wiederholt.

Je nach Modell kann die Zündung kontaktlos und kontaktlos sein:

- Bei einem Kontakt ist ein Kurzschluss erforderlich. Sobald das Plasma die Düse verlässt, bildet sich ein Plasmabogen zwischen Metall und Elektrode und der Schneidvorgang beginnt.

- Bei berührungsloser Zündung zündet der Lichtbogen zwischen Düse und Elektrode. Wenn die Düse näher an das Metall herangeführt wird, entsteht ein Arbeitslichtbogen.

Während des Schneidens muss eine konstante Bogenlänge eingehalten werden. Wenn es keinen speziellen Anschlag besitzt, kann der Fräser diesem Parameter standhalten. Er sollte zwischen 1,6 und 3 mm liegen.

Während der Arbeit ist es notwendig, die Düse in einem Winkel von 900 ° zum Metall zu halten. Um die Belastung zu reduzieren dünnes Metallwird der Brenner in einem leichten Winkel gehalten. Achten Sie beim Schneiden darauf, dass das Metall die Brennerdüse nicht verstopft.

Details zum Betrieb des Plasmabrenners finden Sie im Video.

Mit Hilfe der betrachteten Schneidemethoden können Sie das Metall entlang der komplexesten Kontur schneiden. Diese Arbeiten können nach etwas theoretischem und praktischem Training von Hand ausgeführt werden. Die Hauptsache ist die Verfügbarkeit von Ausrüstung und verwandten Materialien.

Das manuelle Gasschneiden ist die häufigste, einfachste und effizienteste Methode zum Schneiden von Blechen. Wurde das Blechschneiden früher mit mechanischen Methoden durchgeführt, z. B. einer Schleifmaschine, so werden sie derzeit nur in den Fällen verwendet, in denen keine Schweißausrüstung verfügbar ist. Das Schneiden eines Blechs mit Gas unterscheidet sich von einem mechanischen mit größerer Genauigkeit und Geschwindigkeit, der Fähigkeit, Löcher zu schneiden, und mit Hilfe zusätzlicher Düsen ist es möglich, unter einer Fase, einem Ring oder einer Figur zu schneiden. Manuell gas schneiden Blech ist aufgrund seines niedrigen Preises beliebter als Maschine.

Das manuelle Schneiden von Blechen wird mit Gasbrennern durchgeführt. Geräte zum Schneiden von Sauerstoffgas sind klein, leicht zu transportieren und unabhängig von Stromquellen, sodass sie überall eingesetzt werden können.

Das manuelle Schneiden von Blechen ist in verschiedenen Tätigkeitsbereichen sehr gefragt. Es dient zur Demontage von Metallstrukturen, zum Zuschneiden von Zuschnitten oder zum Herstellen von Einzelteilen aus Blech, zum Schneiden von Kanten, zum Besäumen von Abfällen, Stürzen und in anderen Fällen, in denen ein Maschinenschneiden nicht möglich ist oder dies beispielsweise bei Reparaturarbeiten wirtschaftlich nicht gerechtfertigt ist.

Der erste Gasbrenner, der mit dem Acetylen-Sauerstoff-Gemisch arbeitete, erschien 1901 in Frankreich. Es wurde von den Ingenieuren Charles Picard und Edmond Fouche entworfen. Seitdem hat sich das Design kaum verändert.

Das einfache manuelle Schneiden von Blechen, für das keine hochpräzisen Schnitte erforderlich sind, erfolgt mit Hilfe einer einfachen Vorrichtung, bestehend aus gasflaschen, Druckregler, Schläuche, Mischer und gasbrenner.

Das Schneiden mit einem Gasbrenner kann zum Schneiden von Blech mit einer Dicke von bis zu 300 mm verwendet werden. Autogen ist gut geschliffener Stahl, dessen Schmelzpunkt höher als die Temperatur ihrer Verbrennung in einem Sauerstoffstrom ist. Andernfalls schmilzt das Metall, bevor es in Sauerstoff verbrennt. Kohlenstoffarme und niedriglegierte Legierungen mit einem Kohlenstoffanteil von bis zu 0,3%, die bei 1500 ° C schmelzen und bei 1300 ° C zünden, erfüllen diese Bedingung vollständig.

Das Gasschneiden von Blechacetylen und Sauerstoff wird in mehreren Stufen durchgeführt. Vor Beginn der Arbeit muss die Oberfläche des zu schneidenden Metalls entlang der Schnittlinie von Zunder, Rost, Lackschichten und anderen Verunreinigungen gereinigt werden. Dann wird die Einschnittstelle mit Acetylen in Abhängigkeit von der Stahlsorte in Sauerstoff von 1000 bis 1250 ° C auf die Metallzündungstemperatur erhitzt. Danach wird ein starker, eng gerichteter Sauerstoffstrahl unter hohem Druck von bis zu 12 Atmosphären zum erwärmten Metall geschickt. Wenn der Strahl die erwärmte Oberfläche erreicht, wird er durch Kontakt gezündet. Das Schneiden von Blechen mit Gas erfolgt als Ergebnis einer längeren kontinuierlichen Einwirkung eines brennenden Sauerstoffstrahls auf das Metall, der oxidiert, geschmolzen, verbrannt und auf seine volle Dicke gebrannt wird. Das Ergebnis ist ein relativ breiter Schnitt mit ungleichmäßigen gehärteten Kanten, was eine zusätzliche Bearbeitung erfordert, da bei der Kombination von Metall mit brennendem Sauerstoff Zunder, Flüsse und Oxide möglich sind.

Das manuelle Schneiden von Blech mit Autogen hat im Vergleich zu anderen thermischen Verfahren die niedrigsten Kosten. Die Preise für das manuelle Sauerstoffschneiden von Blechen hängen von der Dicke und der chemischen Zusammensetzung des zu schneidenden Metalls, der verwendeten Ausrüstung, dem Zeitaufwand, der Schnittart und der Schnittqualität ab. Die Kosten für das Schneiden von Blechen werden individuell berechnet. Preise für sauerstoff schneiden Das Walzen von Blechen kann erlernt werden, nachdem Sie sich mit unseren Experten auf eine für Sie günstige Weise angesprochen haben.

In unserem Service-Metallcenter gibt es folgende Arten des Blechschneidens.