Заварки и тяхното местоположение. Заварени съединения и шевове

Новак заварчик, който има току-що заваръчна машина, винаги се чудех какви видове заваръчни шевове съществуват и как най-добре да свържете метални повърхности. Затова считаме, че е целесъобразно да анализираме заваръчните съединения, като ги разделяме на типове. Но първо трябва да разберете дефинициите на шевовете и ставите, разликите между тях.

дефинира

Заварката е кристализиран метал, който е в процес на работа в стопено състояние. Що се отнася до заваръчните съединения, това са ограничени зони. метална конструкциясъдържащи един или няколко заваръчни шева.

Видове шевове и стави

Класификация на заваръчните шевове и съединения съгласно следните критерии:

По вид на заваряване могат да се разграничат следните шевове:

- Дъгова заваряване;

- Дъгова заваряване в защитен газ;

- Автоматичен, полуавтоматичен;

- Електрически нитове;

- Електросплави заваряване;

- Споени фуги;

- Контакт с електрическа заварка.

Класификацията на степента на изпъкналост:

- нормално;

- вдлъбната;

- Изпъкналите.

Пространствена класификация:

- по-ниски;

- вертикално;

- хоризонтална;

- Таван.

По степен:

- твърдо вещество;

- Прекъснати.

Видове заваръчни шевове (в зависимост от формата):

- Бутови съединения - вид на челните шевове;

- Ъгъл - тип шевове с ъглово, Т-образно или припокриващо закрепване;

- Ключове - видът на шевовете, получени в резултат на пълното проникване на горните, в редки случаи, последващите листове, както и долният лист.

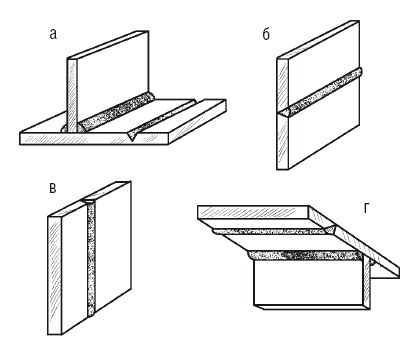

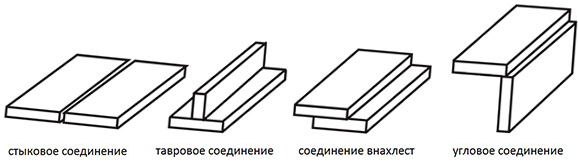

Видове съединения (в зависимост от естеството на свързване на метални повърхности):

- задника;

- Т-бар;

- ъглов;

- Снаждания;

- Механична.

приклад

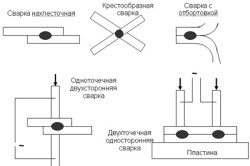

Като се имат предвид основните видове свързвания, заслужава да се разгледа най-често срещаният тип връзки - челни съединения. Като се имат предвид видовете съединения, трябва да се обърне специално внимание на прикладния вариант, тъй като той е връзка между два метални елемента, които са съседни един до друг с крайни повърхности, са поставени на една и съща повърхност или в една и съща равнина.

В зависимост от местоположението на шева може да бъде:

- едностранно;

- Двустранна.

Различни в подготовката на площадката за заваряване, въз основа на дебелината на продуктите:

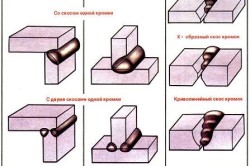

- С наклонени ръбове;

- Без скосени ръбове.

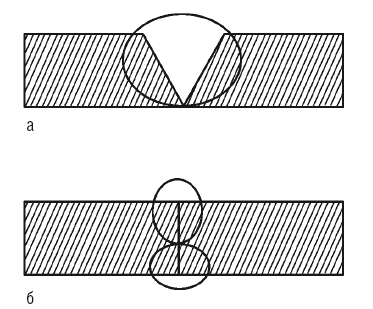

Едностранното залепване на повърхности без конусни ръбове включва работа с листове с дебелина 4 мм, докато при процеса на заваряване на метални листове до 8 мм се правят двустранни без скосените ръбове. И двата варианта на свръзки осигуряват изпълнението на малка пролука между частите с дебелина 1-2 милиметра, за да се осигури висококачествена работа.

Наклонът на крайните части на детайла с едностранно закрепване е желателно да се извърши за диаметри от 4 до 25 милиметра. Трябва да се отбележи, че заваряването с V-образна фаска е много популярно. U-образното закрепване на метали се радва на по-малка популярност сред заварчиците. Препоръчително е да се извърши и незначително притъпяване на ръбовете. Ако има дебелини от 12 милиметра или повече, двустранното заваряване изисква X-образен разрез.

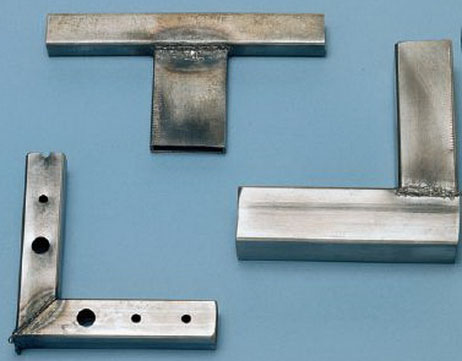

тройници

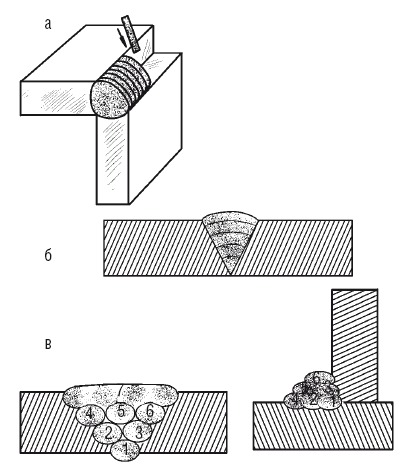

Методът на Т-заваряване се нарича такива метални крепежни елементи, при които крайната повърхност на един метален елемент е съседна под ъгъл, прикрепен към страничната повърхност на друг метален елемент.

По време на изпълнението на Т-образните такива с относително дебел материал, е желателно да се поддържа ъгълът на наклона на електрода по отношение на шевовете, така че той да е приблизително 60 градуса.

Всички видове заваряване могат да бъдат опростени, ако са подредени „в лодката“. По този начин става възможно да се работи предимно в по-ниска позиция, като същевременно се увеличава скоростта на работа, а вероятността от подбиване е значително намалена. Като се имат предвид видовете връзки на метални повърхности, заслужава да се знае, че Т-образната версия най-често допуска липса на проникване и други дефекти.

Има специализирани видове заваръчни процеси, които увеличават проникването. Използвайки тези методи в работата, става възможно едностранно заваряване на части със значителен диаметър и се наблюдава добро проникване, както и образуването на обработен валяк от друга страна.

ъглов

Основните видове съединения имат ъглови видове свързване на метални повърхности. Ъглово свързване на метали - вид съединение от два метални елемента, които са поставени под ъгъл, са свързани в зоната на свързване на екстремните части. Подобно на някои други видове скрепителни елементи, този тип може да се извърши и с наклонени ръбове на частта, както и без нея, на базата на диаметъра на продукта. В този случай частта кипи отвътре.

снаждания

Припокриващият се изглед на фугите е свързване на метални елементи, които са разположени успоредно, като повърхностите са частично припокриващи се. В този случай, техниката включва използването на достатъчно дебели части, диаметърът на които може да достигне 1 сантиметър.

Заслужава да се знае, че е необходимо да се заварят листове от материали от двете страни. Следвайте тази препоръка, за да намалите вероятността от влага между тях. Вие също трябва да знаете, че броят на заваръчните шевове е 2, и следователно трябва да увеличите времето за работа, както и консумативите.

Гъз край

Видовете шевове имат краен изглед на свързването на металните повърхности. Крайната заварка се нарича онези, при които страничните повърхности на металните части са съседни една на друга.

Свойства на съединения на метални повърхности

Качествените показатели за работа зависят от много фактори, които включват заваряемостта на металните повърхности, окисляемост, чувствителност към топлинни ефекти. В тази връзка, за да се посрещнат шевовете на едно или друго работно състояние, е необходимо да се вземат предвид всички важни критерии.

Прилепването на метали и сплави се определя в зависимост от способността на отделните материали или сплави да образуват съединения в условията на подходяща технологична обработка, която да отговаря на необходимите параметри. Този индикатор се влияе от физическите, химическите качества на материалите, наличието на примеси, структурата на кристалната решетка, количеството на допинга и др. Връзката на металите може да бъде както технологична, така и физическа.

Физическата заваръчност е свойство на материала да създаде висококачествена и трайна връзка със стабилна химическа връзка. По отношение на физическата заваряемост на работните повърхности, тя се постига чрез използването на чисти метали, технически сплави, както и редица други комбинации от материали с неметали. Технологичната заваряемост на частите е реакция на метала към заваряването.

Обобщавайки, си струва да се каже, че качеството на работата определя не само наличието на високотехнологично оборудване, но и познанията на самия заварчик. Не бива да пренебрегваме професионалните знания, да вярваме, че знаете всичко, а да слушате практически съвети.

Те се използват както при ниско строителство, така и в строителството на големи къщи, офис и спортни центрове. Използвайки заваряване, свържете 2 или повече части в 1. В същото време се образува силен и надежден шев, който може да продължи дълго време, без да нарушава и причинява щети на детайла като цяло.

Освен това, заварени съединения и шевове могат да се използват както за свързване на метални части от единна стомана, така и за елементи, изработени от различни сплави. С такава сложна работа е необходимо да се избере подходящата заваръчна техника, ампераж, консумативи (електроди). Освен това, заварчикът трябва да има достатъчно опит и умения, за да предотврати изгарянето на детайла, за да се избегнат ненужни напрежения и деформации при по-нататъшна работа.

Класификация на заваръчния шев

Всички заварени съединения са стандартизирани със специална документация, която дефинира понятията, зоните и местата на заваряване. Описаната терминология е приложима за техническата документация, която е прикрепена в края на шевовете. Същите понятия са посочени в образователната и методически ръководстваза които се обучават заварчици, както и по-нататъшно обучение и повишаване на тяхната квалификация.

Класификационна таблица на заварки.

Като се използват общоприети съкращения, дори и при липса на документация за маркировката на съединението или на общата спецификация, е възможно да се определи кой конкретен заваръчен шев е направен на едно или друго място. строителство, Приемат се следните правила: челните заварки обикновено се обозначават с буквата „С“, а при припокриване на шева - „Н“;

в основата си заваръчни връзки и шевове за разделяне на няколко основания:

По формата на крайната форма на напречното сечение:

- Гъз, т.е. заварените части са на една и съща равнина.

- Ъглови, когато металните части са под ъгъл един към друг, докато неговата стойност няма значение.

- Welt, ако частите, насложени един върху друг, са взаимно разтопени. В този случай една от частите (горната част) е напълно разтопена, а другата част на завареното съединение (долна) е само частично. Самият шев е нит. Тази връзка се нарича още електро-занитване.

Чрез конфигурация при заваряване:

- права линия;

- криволинейна гледка;

- тип пръстен.

За продължителността на завареното съединение:

- Връзки, направени от непрекъснат шев. Тяхната дължина варира от 300 мм до 1 м и повече.

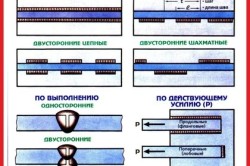

- Които се извършват периодично. В този случай, местоположението на шва може да бъде във верига, по шахматен начин, в зависимост от конструктивните характеристики на детайла и изискванията.

По метода на използваната технология за заваряване:

- електродъгово заваряване без използването на допълнителни средства (газ, поток);

- заваряване, извършено в среда с наличие на газ (например аргон).

По броя на прилаганите заваръчни елементи:

- едностранно;

- двупосочна връзка;

- многослойна.

По количеството метал, което се е образувало в резултат на сливането:

- нормално;

- увеличен;

- отслабва.

Обикновено няма строго разделение за всички видове класификации. При работа заварените съединения могат да бъдат подсилени правилно. Това означава, че комбинациите могат да бъдат много разнообразни, в зависимост от сложността на металната конструкция, изискванията за твърдост и надеждност, наличието на консумативи и уменията на заварчика.

Характеристики на заварени съединения

Основните видове заварени съединения.

В зависимост от това какъв трябва да бъде резултатът, е необходимо да се вземат предвид особеностите на неговото прилагане и технологията на изпълнение.

Заваръчните шевове представляват свързването на части чрез сливане. Детайлите са поставени в една и съща равнина и най-често се използва дъгова заварка. Освен това такива шевове могат да се използват за свързване на части с различни ръбове. Обработката на ръбовете за заваряване зависи от дебелината на листа. Ако по време на работа е необходимо да се свържат части с различна дебелина, то по-дебелият ръб трябва да бъде скосен до размера на по-малката. Той осигурява надежден шев.

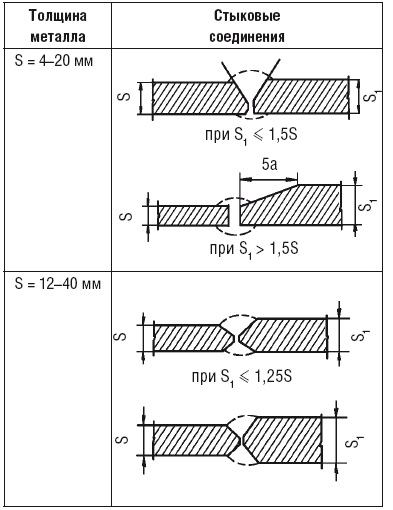

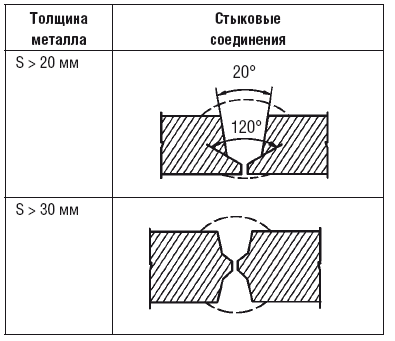

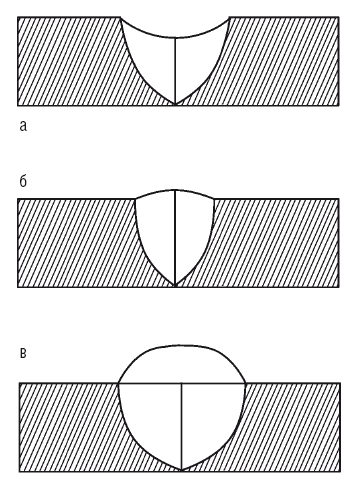

По вид ръбове, които участват в заваряването, челните заварки могат да се разделят на:

- части, които нямат скосен ръб. Те трябва да са с дебелина 3-5 мм;

- елементи, които имат извит ръб;

- части с ръба, образуващи буквата "U", тяхната дебелина е 20-60 mm;

- части, в които ръбът има формата "X", дебелината на метала е 12-40 mm.

Научете повече за връзките.

приклад заварки имат най-ниската стойност на стреса, по-малко податлива на деформация. Това причинява честото им използване. При изработване на челно съединение консумацията на метал е минимална, подготовката за самата работа трябва да се извършва внимателно и внимателно.

Маркови елементи са съединения от метални части, когато една от тях е разположена перпендикулярно на другата. Оказва се, че съединението е под формата на буквата "Т". С този тип шев сам по себе си може да бъде разположен от едната или другата страна. Всичко зависи от изискванията за твърдост, техническа и конструктивна способност да произвеждат работа. Таврови системи се използват за изграждане на рамки за ферми, различни видове колони, стелажи. В допълнение, такава връзка е добра за използване при заваръчни греди.

Ъгловите фуги се изпълняват в случаите, когато елементите в конструкцията няма да носят значителни напрежения. Например, когато заварявате резервоари, резервоари. За да се осигури необходимата надеждност и здравина, дебелината на заварения метал не трябва да надвишава 1-3 mm. При ъгловото съединение частите се нанасят един към друг под необходимия ъгъл и се заваряват. Ъгълът няма значение. Шевът се прави двустранно твърдо по такъв начин, че влагата не може да проникне в нея.

Припокриващи се фуги се образуват, когато частите са разположени паралелно една на друга. Шевът е върху страничните повърхности на металните елементи. Краищата на метала не се нуждаят от допълнителна обработка, за разлика от метода на приклада. Разходите за метала както на основния, така и на нанесения метал ще бъдат значителни.

Дебелината на самата конструкция с такава обработка е не повече от 12 mm. За да се изключи проникването на влага в самата връзка, тя трябва да се извършва двустранно.

Шевовете с Т-фуга, обиколка, ъглови връзки могат да бъдат изпълнени под формата на малки сегменти, т.е. точков метод. Ако трябва да направите предварителни заварки, те се изпълняват в кръгла форма. Т.е. образувани с пълното топене на една от частите и частично другата.

Допълнителни точки

Известни методи за извършване на електродъгово заваряване без допълнителна обработка на ръбовете могат да бъдат произведени с метална дебелина 4 mm с ръчна работа, 18 mm с механизирана работа. Следователно, ако е необходимо да се заварят части с голяма дебелина с помощта на ръчна дъгова техника, тогава ръбовете трябва да бъдат допълнително обработени.

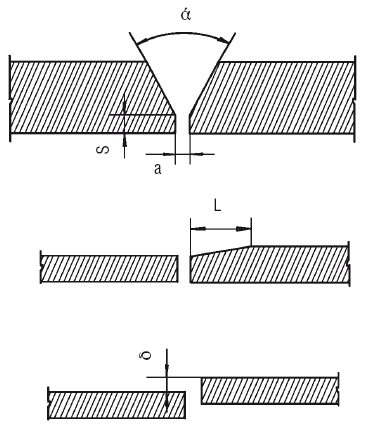

Елементите на геометрията на фугата включват пролуката, която присъства между елементите, ъгъла на жлеба, скосяването и отклонението на частите, участващи в заваряването един спрямо друг. Ъгълът на наклона определя ъгъла на рязане, който е от решаващо значение за осигуряване на необходимия достъп на дъгата до цялата дълбочина на шва, което означава пълно изпълнение на самия шев. Величината на ъгъла, в зависимост от вида на съединението и метода на третиране, варира главно от 20-60 ° с толеранс от 5 °. Разстоянието е 0-4 mm.

Ако металът е достатъчно дебел и няма празнина, тогава може да се получи непълна фузия.

А ръбовете, които са лишени от притъпяване, могат да доведат до прегаряне. При голямо преместване на частите процесът на заваряване може да стане невъзможен.

Окончателният избор на метода и начинът, по който шевовете и фугите ще се изпълняват в металната конструкция, се определя от неговата сложност и изпълнения материал. При проектиране, разработване на разчети за строителство е необходимо да се вземат предвид тези характеристики и, ако е необходимо, да се предвиди използването на допълнителни средства, които да осигурят адекватна надеждност и твърдост.

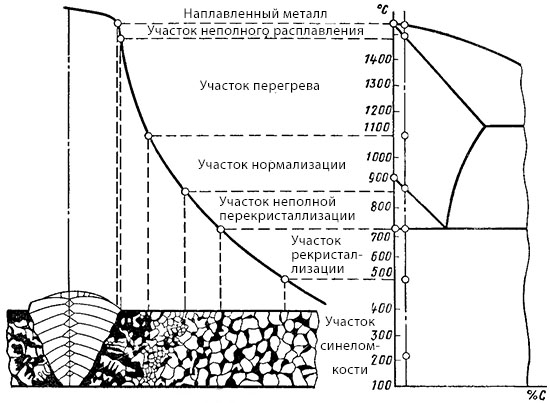

В процеса на заваряване се получават различни съединения. Заваръчните шевове могат да свързват не само метали, но и други различни материали. Елементите, закрепени в неразделна част, представляват връзка, която може да бъде разделена на няколко секции.

Заварени области

Съединението, получено по време на процеса на заваряване, се разделя на следните зони:

- Мястото на сливане е границата между основния метал и метала на получената заварка. В тази зона има зърна, които се различават по своята структура от състоянието на основния метал. Това се дължи на частично топене по време на процеса на заваряване.

- Зоната, засегната от топлина, е зоната на основния метал, която не е претърпяла топене, въпреки че структурата му е променена в процеса на нагряване на метала.

- Заваръчен шев - областта, която се образува по време на кристализацията в процеса на охлаждане на метала.

Видове заваръчни връзки

В зависимост от местоположението на съединените продукти един спрямо друг, връзките се разделят на следните типове:

- Butt. Свързването на конструктивните елементи се извършва в една равнина с краищата един към друг. В зависимост от различната дебелина на частите, които трябва да се съединят, краищата могат да се движат вертикално един спрямо друг.

- Ъглова връзка. В този случай подравняването на краищата се прави под ъгъл. Процесът на заваряване се извършва върху съседните ръбове на частите.

- Съвместно застъпване. Детайли за заваряване са успоредни с частично припокриване.

- Край на връзката. Заварените елементи са подравнени паралелно един към друг и са закачени на краищата.

- Таврова връзка. В този случай, краят на една част е съседен на страната на другата под ъгъл.

Заваръчните съединения също характеризират видовете заварки, които могат да бъдат квалифицирани според определени критерии.

Заварени стойности

Съществуват няколко параметъра, чрез които могат да се характеризират всички заварени заваръчни шевове:

- ширината е размерът между краищата на шева, които се изтеглят от видими линии на сливане;

- коренът на шева е обратната му страна, която се намира на максимално разстояние от предната част;

- изпъкналост - определя се в най-изпъкнала част на шва и се обозначава с разстоянието от равнината на основния метал до границата на най-голямата издатина;

- вдлъбнатост - този индикатор е уместен, ако възникне в заварката, защото всъщност е дефект; този параметър се определя на мястото, където шевът има най-голямо отклонение - размерът на вдлъбнатината се измерва от него до равнината на основния метал;

- крак на шева - той се извършва само в ъгъла и Т-фуга; Този индикатор се измерва чрез най-малкото разстояние от страничната повърхност на едно парче, което се заварява към граничната линия на шева по повърхността на втория.

Видове шевове според метода на изпълнение

Видове заваръчни шевове по пространствена позиция и дължина

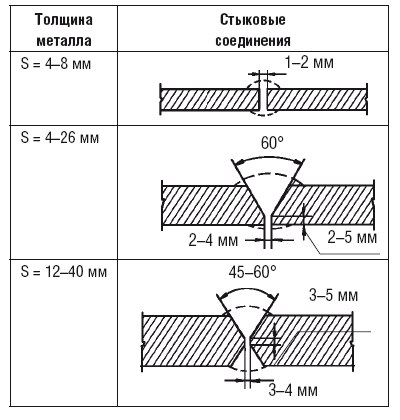

Има такива заваръчни позиции:

- дъното, когато заваръчният шев е в долната хоризонтална равнина, т.е. под ъгъл от 0 ° спрямо земята;

- хоризонтално, посоката на заваряване е хоризонтална, а частта може да бъде под ъгъл от 0º до 60º;

- вертикална, в това положение, заварената повърхност е в равнината от 60º до 120º, а заваряването се извършва във вертикална посока;

- таван, когато работата се извършва под ъгъл 120-180 º, т.е. заваръчните шевове се намират над капитана;

- "в лодката", тази позиция се отнася само за ъгъла или Т-съединенията, частта е поставена под ъгъл, а заваряването се извършва "в ъгъла".

Разбивка по дължина:

- непрекъснато, почти всички шевове се изпълняват по този начин, но има и изключения;

- периодични шевове, те се срещат само в ъгловите съединения; Двустранни шевове от този тип могат да се изпълняват както подредени, така и верижни.

острота

Тази конструктивна характеристика се прилага в случаите, когато дебелината на използвания за заваряване метал е по-голяма от 7 mm. Канта е отстраняването на метал от ръбове в определена форма. Този процес се извършва със заварки с еднократно преминаване. Това е необходимо, за да се получи правилен заваръчен шев. Що се отнася до дебелия материал, рязането е необходимо, за да се разтопи кореновия корен първоначално и след това със следващите валяци, равномерно запълване на кухината, за да се кипи металът през цялата дебелина.

Тази конструктивна характеристика се прилага в случаите, когато дебелината на използвания за заваряване метал е по-голяма от 7 mm. Канта е отстраняването на метал от ръбове в определена форма. Този процес се извършва със заварки с еднократно преминаване. Това е необходимо, за да се получи правилен заваръчен шев. Що се отнася до дебелия материал, рязането е необходимо, за да се разтопи кореновия корен първоначално и след това със следващите валяци, равномерно запълване на кухината, за да се кипи металът през цялата дебелина.

Канта може да се извърши, ако дебелината на метала е не по-малка от 3 мм. Тъй като по-ниската му стойност ще доведе до прегаряне. Рязането се характеризира с такива конструктивни параметри: хлабина - R; ъгъл на режещия ръб - α; притъпяване - с. Местоположението на тези параметри показва чертежа на заваръчния шев.

Кантирането увеличава количеството консумативи. Следователно, тази стойност във всяко отношение се опитва да минимизира. Той е разделен на няколко вида дизайн:

- V-образна форма;

- X форма;

- Y-образна форма;

- U-образна форма;

- пукнатина.

Характеристики на острието

За малки дебелини на заваръчния материал от 3 до 25 mm обикновено се използва едностранно V-образно рязане. Скосяването може да се извърши и в двата края или в единия от тях. Метал с дебелина 12-60 мм, препоръчително е да се заварява с двустранно X-образно рязане. Ъгъл α при рязане във форма X, V е равен на 60º, ако фаската се извършва само на един ръб, тогава стойността на α ще бъде равна на 50º. За дебелина от 20-60 mm консумацията на метал, който се отлага с U-образно рязане, ще бъде най-икономичен. Скосяването може да се извърши и на единия или на двата края. Тъпота ще бъде 1-2 мм, а празнината ще бъде равна на 2 мм. За голяма дебелина на метала (над 60 мм), най-ефективният начин ще бъде жлебът с пукнатини. Тази процедура е много важна за заварена връзка, тя засяга няколко фактора на шва:

Стандарти и ГОСТ

- Ръчни Заваръчни шевове и връзки съгласно ГОСТ 5264-80 включват видове, структурни размери за заваряване, покрити с електроди във всички пространствени положения. Това не включва само стоманени тръбопроводи.

- Заваръчни стоманени тръбопроводи. ГОСТ 16037-80 - определя основните видове, режещи ръбове, структурни размери в механизирания метод на заваряване.

- Заваряване на тръбопроводи от медни и медно-никелови сплави. ГОСТ 16038-80.

- Алуминиева заварка. ГОСТ 14806-80 - форма, размер, подготовка на ръбовете за ръчно и механизирано заваряване на алуминий и неговите сплави, процесът се извършва в защитна среда.

- Под потока. ГОСТ 8713-79 - заваръчните шевове и фуги се правят автоматично или механизирано заваряване на теглото, на възглавница за поток. Намазва се по дебелина на метала от 1,5 до 160 mm.

- в ГОСТ 27580-88 - стандартът за ръчно, полуавтоматично и се изпълнява от неопитен електрод в инертни газове с пълнежен материал и се прилага за дебелината на алуминия от 0,8 до 60 mm.

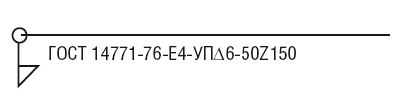

Обозначение на заварката

Според нормативни документи наличието на заваръчни шевове е показано на или в общ изглед. Описано чрез заваръчни шевове в плътни линии, ако са видими. И ако обратното - тогава пунктираните сегменти. От тези линии има извивки с еднопосочни стрелки. Символът на заваръчните шевове се извършва на рафта от извивката. Надписът е направен над рафта, ако шевът е на лицевата страна. В обратния случай, обозначението ще бъде под рафта. Това включва информация за шева в следната последователност:

- Спомагателни знаци. В пресечната точка на извивките с рафт може да има икона:

○ - затворен шев;

- по време на монтажа се прави заваръчен шев.

- Обозначаване на заваръчни шевове, техните конструктивни елементи и ГОСТ връзки.

- Името на шева според стандарта.

- Метод на заваряване съгласно нормативните стандарти.

- Кракът е показан, този елемент се отнася само за ъглови съединения.

- Прекъсващ шев, ако има такъв. Това показва стъпката и местоположението на заваръчните сегменти.

- Допълнителни икони за допълнителна стойност. Разгледайте ги като отделен елемент.

Спомагателна нотация

Тези знаци се нанасят и върху горната част на рафта, ако заваръчният шев е видим на чертежа, а под него, когато е невидим:

- --- премахване на укрепващия шев;

- повърхностна обработка, която ще осигури плавен преход към неблагородните метали, премахвайки увисването и нередностите;

- шевът е направен от не затворена линия; този знак се отнася само за видимите на чертежа заваръчни шевове;

- повърхностно покритие на завареното съединение.

За да се опрости, ако всички шевове на конструкцията са изработени по един и същ ГОСТ, те имат еднакви жлебове и конструктивни размери, обозначението и стандартът за заваряване са посочени в техническите изисквания. Дизайнът не може да бъде всичко, но голям брой идентични шевове. След това те се разделят на групи и им се присвояват серийни номера във всяка група поотделно. На един шев посочете пълното обозначение. На останалите поставете само серийни номера. Броят на групите и броят на бодовете във всяка от тях трябва да бъдат посочени в нормативната документация.

Заварки и съединения

Постоянното съединение, което е направено чрез заваряване, се нарича заварено. Състои се от няколко зони (фиг. 77):

Заваръчен шев;

синтез;

Фиг. 77. Зони на завареното съединение: 1 - заварка; 2 - сливане; 3 - топлинни ефекти; 4 - неблагороден метал

Термични ефекти;

Основен метал.

Дължината на заварените съединения е:

Къс (250–300 mm);

Средна (300-1000 mm);

Дълъг (повече от 1000 mm). В зависимост от дължината на заварката, изберете метода на неговото изпълнение. При късите стави шева се провежда в една посока от началото до края; средните секции се характеризират с припокриване на шева с отделни секции, а дължината му трябва да бъде такава, че да е достатъчен цялостен брой електроди (две, три), за да го завърши; дългите фуги са заварени чрез метода на обратния етап, споменат по-горе.

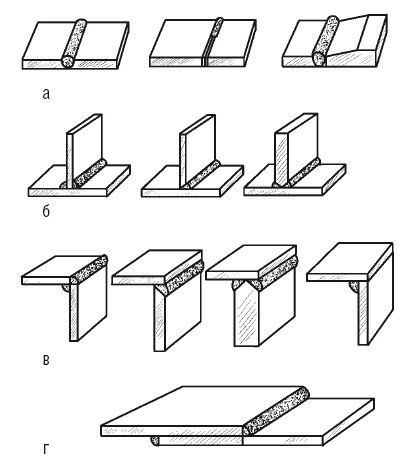

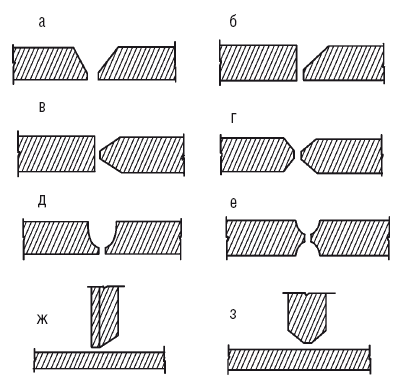

По вид заварени съединения (фиг. 78) се разделят на:

1. Butt. Това са най-често срещаните съединения за различни методи на заваряване. Те са предпочитани, тъй като се характеризират с най-ниските вътрешни напрежения и напрежения. Като правило, челните съединения са заварени метални конструкции.

Фиг. 78. Видове заварени съединения: а - челно; б - таврови; ъглово; r - припокриване

Фиг. 78 (край). d - с отвори; e - край; W - с наслагвания; 1-3 - основният метал; 2 - наслагване: 3 - електрически нитове; h - с електрически нитове

Основните предимства на това съединение, което може да се изчисли при внимателна подготовка и поставяне на ръбовете (поради затъмняване на последните, предотвратяване на изгарянето и металния поток по време на процеса на заваряване и спазване на техния паралелизъм осигурява висококачествен равномерен шев) са следните:

Минимално потребление на основата и заваръчния метал;

Най-краткото време, необходимо за заваряване;

Съединението, което може да бъде направено, не може да бъде по-ниско от основния метал.

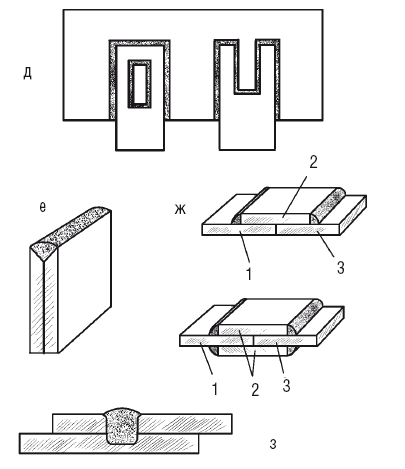

В зависимост от дебелината на метала, ръбовете по време на дъгова заварка могат да бъдат отрязани под различни ъгли на повърхността:

Под прав ъгъл, ако стоманените листове са с дебелина 4–8 mm. В същото време между тях се оставя разстояние от 1-2 мм, което улеснява кипенето на долните части на ръбовете;

Под прав ъгъл, ако металът е комбиниран с дебелина до 3 и до 8 мм с едно- или двустранно заваряване, съответно;

С едностранно скосени ръбове (V-около различни), ако дебелината на метала е от 4 до 26 mm;

При двустранен скос (X-образен), ако листите са с дебелина 12–40 mm, този метод е по-икономичен от предишния, тъй като количеството на заваръчния метал се намалява почти 2 пъти. Това означава спестяване на електроди и електричество. Освен това, деформациите и напреженията по време на заваряване са по-малко характерни за двустранен наклон;

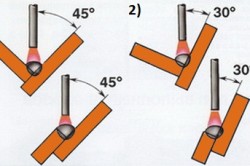

Ъгълът на скосяване може да бъде намален от 60 ° до 45 ° при заваряване на листове с дебелина над 20 mm, което ще намали обема на заваръчния метал и ще запази електродите. Наличието на отвор от 4 мм между краищата ще осигури необходимото проникване на метала.

При заваряване на метал с различна дебелина, ръбът на по-дебелия материал се коси по-силно. При значителна дебелина на частите или листата, които трябва да се съединят чрез дъгова заварка, се използва чашообразна подготовка на ръбовете, а при дебелина 20–50 mm се извършва едностранна подготовка, а при дебелина над 50 mm - едностранна подготовка.

Горното е ясно показано в таблица. 44.

2. Припокриване, най-често използвано за електродъгово заваряване на конструкции, с дебелина на метала 10–12 mm. Тази опция се отличава от предишната връзка с липсата на необходимост да се подготвят краищата по специален начин - достатъчно е само да ги отрежете. Въпреки че сглобяването и подготовката на метал за сглобките не е толкова тежко, трябва да се отбележи, че консумацията на основата и на заваръчния метал нараства в сравнение с челните съединения. За надеждност и за избягване на корозия, дължаща се на влага между листовете, тези съединения се сваряват от двете страни. Съществуват различни видове заваряване, когато тази опция се използва изключително, по-специално за точкови и ролкови.

3. Фирмена, широко разпространена при електродъгово заваряване. За тях ръбовете се нарязват на едната или на двете страни, или могат да се справят без скосяване. Специални изисквания се налагат само за изготвянето на вертикален лист, който трябва да има еднакво изрязан ръб. С едно- и двустранни скоси, ръбовете на вертикалния лист осигуряват разстояние от 2-3 мм между вертикалните и хоризонталните равнини, за да се заварява вертикалният лист до пълната дебелина. Едностранно скосяване изпълнява в случая, когато дизайнът на продукта е такъв, че е невъзможно да се свари от двете страни.

Таблица 44

Избор на челно съединение в зависимост от дебелината на метала

5. Гаечни ключове, приложени в случаите, когато обиколката на обиколката с нормална дължина не осигурява необходимата здравина. Такива съединения са два вида - отворени и затворени. Разрезът се прави чрез рязане с кислород.

6. Лице (страна), в което листата се наслагват един върху друг и се заваряват към краищата.

7. С наслагвания. За да се направи такава връзка, листите се присъединяват и припокриват връзката с наслояване, което естествено води до допълнителна консумация на метал. Ето защо, този метод се използва в случай, когато за извършване на челно или скута шев не е възможно.

8. С електрически нитове. Това съединение е силно, но не е достатъчно гъсто. За него горният лист се пробива и запечатва получената дупка по такъв начин, че да обхване долния лист.

Ако металът не е твърде дебел, тогава не се изисква пробиване. Например, при автоматична заваръчна дъга, горният лист се разтопява лесно от заваръчната дъга.

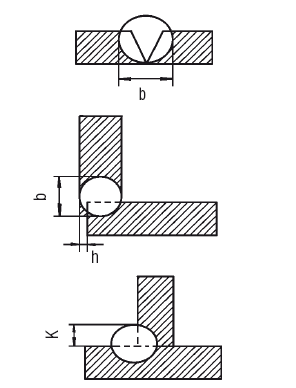

Структурен елемент на заварена връзка, който, когато се образува, се образува поради кристализация на разтопения метал по линията на движение на топлинния източник, се нарича заварка. Елементите на геометричната му форма (фиг. 79) са:

Ширина (б);

Височина (h);

Размерът на крака (K) за ъглови, припокриващи и Т-връзки.

Класификацията на заваръчните шевове се основава на различните характеристики, които са представени по-долу.

Фиг. 79. Елементи на геометричната форма на заварка (ширина, височина, размер на крака)

1. По тип връзка:

задника;

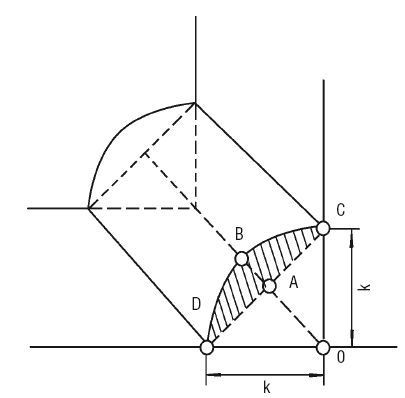

Ъгъл (Фиг. 80).

Фиг. 80. Ъглово съединение

Ъглови шевове се практикуват с някои видове заварени съединения, по-специално с надбедрени, челни, ъглови и с наслоявания.

Страните на такъв шев се наричат крака (k), зона ABCD на фиг. 80 показва степента на изпъкналост на шева и не се взема предвид при изчисляване на якостта на завареното съединение. При извършването му е необходимо краката да са равни, а ъгълът между страните на OD и BD е 45 °.

2. По вид на заваряване:

Дъгови заваръчни шевове;

Автоматични и полуавтоматични заваръчни шевове;

Шеве на дъгова заварка в защитен газ;

Електрозаваръчни заваръчни шевове;

шевове устойчивост на заваряване;

Газови заваръчни шевове.

3. По пространствена позиция (фиг. 81), в която се извършва заваряване:

Фиг. 81. Заварки в зависимост от тяхното пространствено положение: а - по-ниско; б - хоризонтално; in - вертикално; g - таван

хоризонтална;

вертикално;

Таван.

Долният шев е най-лесен за изпълнение, таванът е най-труден.

В последния случай заварчиците преминават специално обучение и. \\ T тавана по-лесно да се направи заваряване на газот дъга.

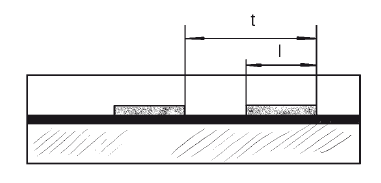

4. По дължина:

непрекъснато;

Интермитент (Фиг. 82).

Фиг. 82. Прекъсната заварка

Прекъсващите шевове се практикуват доста широко, особено в случаите, когато няма нужда (изчислението на якостта не означава непрекъснат шев), за да се свържат плътно продуктите.

Дължината (l) на участъците, които трябва да се съединят, е 50–150 mm, разстоянието между тях е приблизително 1,5–2,5 пъти по-голямо от зоната на заваряване и заедно образуват стъпало (t).

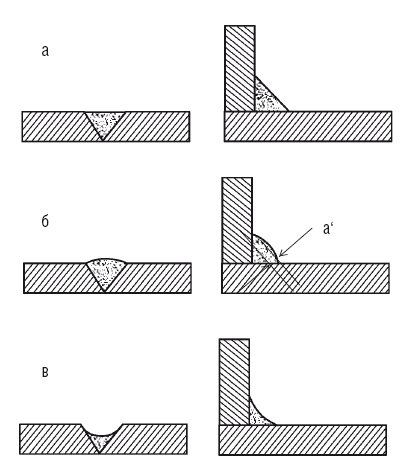

5. Според степента на изпъкналост, т.е. формата на външната повърхност (фиг. 83):

нормално;

изпъкнали;

Вдлъбнати.

Типът на използвания електрод определя заваръчната издатина (a ‘). Най-голямата изпъкналост е характерна за тънко покритите електроди, а дебело-покритите електроди дават нормални шевове, тъй като те се характеризират с по-голяма течливост на разтопения метал.

Фиг. 83. Заварени шевове, които се различават по формата на външната повърхност: а - нормално; b - изпъкнала in - вдлъбната

Експериментално е установено, че силата на шева не се увеличава с увеличаване на нейната изпъкналост, особено ако съвместната работа „работи” при променливи натоварвания и вибрации. Подобна ситуация се обяснява по следния начин: при направата на шев с голяма издатина е невъзможно да се постигне плавен преход от шевната ролка към основния метал, затова в този момент ръбът на шева е сякаш подстриган и тук напреженията са концентрирани.

При условията на променливи и вибрационни натоварвания на това място, завареното съединение може да бъде предмет на разрушаване. В допълнение, изпъкналите шевове изискват повишена консумация на електродния метал, енергия и време, т.е. това е нерентабилна опция.

6. По конфигурация (Фиг. 84):

праволинейни;

пръстен;

![]()

Фиг. 84. Заварени шевове с различни конфигурации: а - прави; b - пръстен

вертикално;

Хоризонтална.

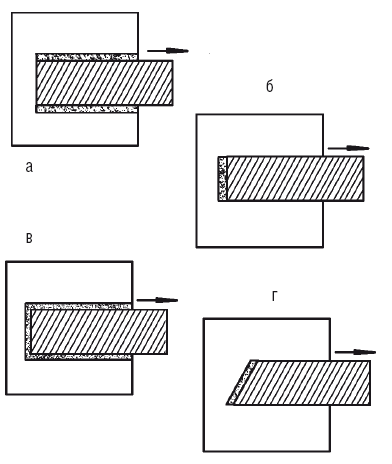

7. По отношение на работните сили (Фиг. 85):

хълбока;

Механично;

Комбинираната;

Skew. Векторът на въздействието на външните сили може да бъде успореден на оста на шева (типичен за страничните), перпендикулярно на оста на шева (за лицеви), които се простират под ъгъл спрямо оста (за наклонени) или комбинират посоката на страничните и крайните сили (за комбинирани).

8. Съгласно метода за задържане на стопения заваръчен метал:

Без накладки и възглавници;

Върху подвижни и оставащи стоманени облицовки;

Фиг. 85. Заварки по отношение на работните сили: a - фланг; b - лице; в - комбиниран; d - наклонена

На медни, флюсово-медни, керамични и азбестови накладки, флюсови и газови възглавници.

При полагане на първия слой на шева, най-важното е да се поддържа течният метал в заваръчната вана.

За да предотвратите изтичане, използвайте:

Облицовки от стомана, мед, азбест и керамика, които се подхранват под коренния шев. Благодарение на тях можете да увеличите заваръчен токкоето осигурява чрез проникване на ръбовете и гарантира стопроцентово проникване на части. В допълнение, накладката запазва разтопения метал в заваръчната вана, предотвратявайки образуването на изгаряния;

Вложки между заварени ръбове, които изпълняват същите функции като уплътненията;

Подгъването и отбиването на корена на шева на противоположната страна, без да се стреми да проникне през него;

Flux, flux-мед (при заваряване под флюса) и газ (с ръчна дъга, автоматична и аргонова дъгова заварка) възглавници, които се подават или сервират под първия слой на шва. Тяхната цел е да предотвратят излизането на метал от заваръчния басейн;

Заключващи фуги при изпълнение на челните шевове, които предотвратяват изгаряния в кореновия слой на шва;

Специални електроди, чието покритие съдържа специални компоненти, които увеличават повърхностното напрежение на метала и предотвратяват изтичането му от заваръчната вана при изпълнение на вертикални шевове от горе до долу;

Импулсната дъга, поради която се получава краткотрайно топене на метала, допринася за по-бързо охлаждане и кристализация на заваръчния метал.

9. От страната, върху която се прилага шевът (Фиг. 86):

едностранно;

Двустранна.

10. Според заварените материали:

Върху въглеродни и легирани стомани;

Фиг. 86. Заварени шевове, различаващи се по местоположение: а - едностранно; б - двустранни

За цветните метали;

На биметал;

На пенопласт и полиетилен.

11. В зависимост от местоположението на частите, които трябва да се съединят:

При остър или тъп ъгъл;

Под прав ъгъл;

В един самолет.

12. По обема на заваръчния метал (фиг. 87):

нормално;

отслабва;

Подсилени.

13. По местоположение на продукта:

надлъжна;

Крос.

14. Под формата на заварени конструкции:

На плоски повърхности;

На сферични повърхности.

15. По броя на заваръчните валци (Фиг. 88):

Единичен слой;

многослойни;

Мултипас.

Преди заваряване краищата на продуктите, конструкциите или частите, които трябва да се съединят, трябва да бъдат правилно подготвени, тъй като якостта на шва зависи от тяхната геометрична форма.

Фиг. 87. Заварените шевове, различаващи се по обема на застроения метал: и - отслабени; b - нормално; в - подсилен

Фиг. 88. Заварени шевове, различаващи се по броя на заваръчните перли: а - еднопластови; b - многослойни; c - многослойна многопрофилна

Елементите на формата за приготвяне са (Фиг. 89):

Ъгълът на канала (?), Който трябва да се изпълни, ако дебелината на метала е повече от 3 mm. Ако пропуснете тази операция, може да има такива негативни последици като липса на проникване през напречното сечение на заварената връзка, прегряване и изгаряне на метала. Ръбът дава възможност за заваряване на няколко слоя с малко напречно сечение, благодарение на което се подобрява структурата на заварената връзка и намаляват вътрешните напрежения и напрежения;

Фиг. 89. Елементи за подготовка на хром

Разстоянието между съединените ръбове (а). Това зависи от верността на зададената междина и избрания режим на заваряване доколко пълното проникване ще бъде над напречното сечение на фугата при формиране на първия (корен) слой на шева;

Мътността на ръбовете (S), необходима, за да се даде на процеса на налагане на конец за зашиване на определена стабилност. Пренебрегването на това изискване води до изгаряне на метал по време на заваряване;

Дължината на наклона на листа в случай на разлика в дебелината (L). Този елемент позволява плавен и постепенен преход от по-дебела част към тънка, което намалява или елиминира риска от концентрация на напрежение в заварени конструкции;

Ръбът се измества един спрямо друг (?). Тъй като това намалява якостта характеристики на съвместни, а също и допринася за липсата на проникване на метала и образуването на стресови центрове, ГОСТ 5264-80 установява допустими норми, по-специално, офсет трябва да бъде не повече от 10% от дебелината на метала (максимум 3 мм).

По този начин, при подготовката за заваряване, трябва да бъдат изпълнени следните изисквания:

Почистете ръбовете от замърсяване и корозия;

За да се скосят подходящите размери (според ГОСТ);

Задайте разликата в съответствие с ГОСТ, разработена за един или друг вид връзка.

Някои видове ръбове вече са споменати (макар че са разглеждани в друг аспект), когато се описват челни свръзки, но въпреки това е необходимо отново да се фокусираме върху това (фиг. 90).

Изборът на един или друг вид ръбове се определя от редица фактори:

Метод на заваряване;

Дебелина на метала;

Начинът на свързване на продукти, части и т.н.

За всеки метод на заваряване е разработен отделен стандарт, който определя формата на подготовка на ръбовете, размера на шва и допустимите отклонения. Например, ръчно електродъгово заваряване се извършва по ГОСТ 5264-80, контактно заваряване - по ГОСТ 15878-79, електрошлак - по ГОСТ 15164-68 и др.

Фиг. 90. Видове ръбове, подготвени за заваряване: а - със скосяване на двата края; b - със скосяване на един ръб; в - с две симетрични скосявания на един ръб; d - с две симетрични скосявания от два ръба; d - с криволинеен наклон от два ръба; e - с две симетрични криволинейни скосявания от два ръба; W - със скосяване на един ръб; h - с две симетрични скосявания на един ръб

Освен това съществува стандарт за графично обозначение на заваръчния шев, по-специално ГОСТ 2.312-72. За да направите това, използвайте наклонена линия с еднопосочна стрелка (Фиг. 91), която показва секцията на шева.

Характеристиката на шева, препоръчаният метод на заваряване и друга информация са представени над или под хоризонталния рафт, свързан с наклонената стрелка. Ако шевът е видим, т.е. той е от предната страна, то характеристиката на шева е дадена над рафта, ако е невидим - под него.

Фиг. 91. Графично обозначение на заваръчните шевове

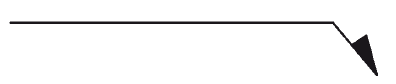

Допълнителните символи се отнасят и до символите на заваръчния шев (Фиг. 92).

За различни видове заваръчни писма се приемат:

Дугова заварка - Е, но тъй като този тип е най-често срещаната, буквата може да не бъде посочена в чертежите;

Газово заваряване - G;

Електросплави заваряване - W;

Заваряване в околната среда инертни газове - И;

Заваряване при взривяване - пръсване;

Плазмено заваряване - Пл;

Съпротивително заваряване - КТ;

Заваряване на триене - Tr;

Студено заваряване - X.

Ако е необходимо (ако се прилагат няколко метода на заваряване), преди обозначението на определен сорт трябва да се постави обозначение на използвания метод за заваряване:

Фиг. 92. Допълнителни обозначения на заваръчния шев: a - интермитентна заварка с верижна последователност от секции; б - прекъсващ шев с шахматна последователност от секции; в - шев по затворения контур; g - шев на отворен контур; d - монтажни шевове; д - шев с премахнато усилване; g - шев с плавен преход към основния метал

Ръководство - P;

Полуавтоматичен - P;

Автоматично - A.

Потопена дъга - F;

Заваряване в активен газ с консумиращ електрод - UE;

Заваряване инертен газ електрод за топене - PI;

Заваряване в инертен газ с невъзпламенителен електрод - IN.

За заварени съединения има и специални букви:

Гъз - С;

Таврово - Т;

Припокриване - Н;

Ъгъл - W. Числата след буквите определят броя на заварената връзка според ГОСТ за заваряване.

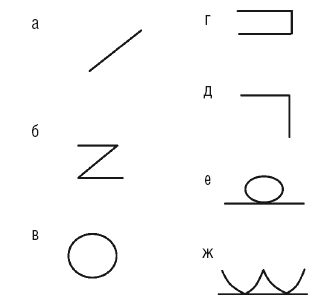

Обобщавайки казаното по-горе, може да се каже, че символите на заваръчните шевове се прибавят към определена структура (Фиг. 93).

Фиг. 93. Структура символи заварка: 1 - заварка; 2 - спомагателни маркировки по шев по затворената линия; 3 - тире; 4 - спомагателни знаци; 5 - за периодичен шев - дължина на шва, марка или стъпка; 6 - за точков шев - размер на точката; 7 - за устойчивост на заваряване - диаметър на точката, маркировка или стъпка; 8 - за шевна заварка - дължината на шва; 9 - ширина и дължина на шва, марка или стъпка; 10 - знак и крак съгласно стандарта; 11 - условно изображение на метода на заваряване; 12 - тип шев; 13 - стандарт за свързване

Например, нека да декодираме нотацията:

Шевът се намира на невидимата страна - обозначението е под рафта;

Т-стави, шев номер 4 по ГОСТ 14771–76 - Т4;

Заваряване с въглероден диоксид;

Полуавтоматично заваряване - Р;

Заваряването е един от основните начини за присъединяване, който се използва в промишлеността и в частната сфера. Това е сравнително евтин и надежден метод, който осигурява постоянна връзка. Като се има предвид факта, че има много видове метал, всеки от които има свои собствени характеристики на заваряване, както и различни работни условия и изискванията за свързване, съществуват различни видове заварени съединения и шевове.

Зона на заваряване

Зона на топене - от 0.1 до 0.4 mm от основния метал. Съдържа частично разтопени зърна. Когато металът се нагрява в тази зона, той придобива игла като структура. Има ниска якост и висока крехкост.

Зона, засегната от топлина - тя е разделена на четири части. Първата част се отнася до основния метал, който се загрява до температура над 1100 градуса по Целзий. Има груба структура. Зърната в тази област са около 12 пъти по-големи от стандартните. Прегряването намалява вискозитета, еластичността и други механични свойства на метала. Това е най-слабата част на заварката, която често се скъсва.

Втората част е зоната за нормализация, където основният метал се загрява с 900 градуса по Целзий. Зърнената структура тук е много по-малка, отколкото в предишния случай. Тази площ е от 1 до 4 мм.

Третата зона е непълна зона на кристализация. Тук основният метал се загрява от 750 до 900 градуса по Целзий. На нея се срещат малки и големи зърна. Поради неравномерното разпределение на кристалите, механичните свойства са намалени.

Четвъртата част е зоната на рекристализация. Районът се затопля от 450 до 750 градуса по Целзий. Той възстановява формата на зърната, които са били деформирани от минали механични ефекти. Приблизителната ширина на този участък е от 5 до 7 мм.

Зоната на основния метал - започва от място, което затопля до 450 градуса по Целзий. Тук структурата е подобна на основния метал, но благодарение на нагряването, стоманата губи своите крепостни свойства. По границата се освобождават нитриди и оксиди, които отслабват връзката на зърната. Металът придобива по-висока якост в дадено място, но получава по-малко ударна якост и еластичност.

Пълна класификация на заварки и съединения

Видовете заварки се разделят на няколко категории според различни критерии. Една от тях е разликата във външния вид. Тук са разпределени:

- Вдлъбнати (те са отслабени);

- Изпъкнали (подсилени);

- Нормално (те са плоски).

По вид изпълнение има:

- едностранно;

- Двустранна.

По броя на преминаванията:

- многоходова;

- Еднократно преминаване.

По броя на слоевете:

- Многослойни (при заваряване на дебели метали);

- Едностранно.

Класификацията на заварените шевове подчертава повече разновидности на дължината:

- Точкови шевове (те се създават с помощта);

- Двустранни шах;

- Двустранна верига;

- Едностранно периодично;

- Едностранно непрекъснато.

Видове заварки по посока на силата на удара:

- Фронтална (напречна) - силата е перпендикулярна;

- Фланг (надлъжен) - силата се задържа успоредно на шева;

- Коси - силата се извършва под ъгъл;

- Комбиниран - комбинира флангови и фронтални разновидности.

Видове заваръчни шевове и фуги по пространствено положение:

- по-ниски;

- хоризонтална;

- вертикално;

- таван;

- Polugorizontalny;

- полу-изправени;

- Polupotolochny;

- В лодката.

Според функцията и предназначението им, категорията на заваръчните шевове са:

- запечатан;

- траен;

- Durable-гъста.

По широчина:

- Разширени - са направени с помощта на напречни колебателни движения на електрода;

- Нишка - ширината на шева, която на практика не надвишава размера на диаметъра.

Характеристики на шева

- приклад

Това е най-често срещаната опция, която е обикновена комбинация от листове или крайни повърхности. Тя изисква минимално количество метал и време. Може да се държи без конични ръбове, ако листите са тънки. За дебели продукти е необходимо, когато трябва да косите краищата, за да увеличите дълбочината на заваряване. Това е вярно с дебелина от 8 мм и повече. Ако детайлът е по-дебел от 12 mm, тогава е необходимо двустранно челно съединение с скосяване на ръба. Такива съединения най-често се извършват в хоризонтално положение.

- мишена

Видовете стави и шевове са представени под формата на буквата "Т". Тя може да бъде едностранна или двустранна и може да свързва продукти с различна дебелина. Ако по-малка част е монтирана перпендикулярно, тогава електродът по време на заваряване трябва да бъде наклонен до 60 градуса. Тук можете да използвате гвоздеи за накланяне на детайла и извършване на по-опростена версия на заваряване "в лодката". Това намалява вероятността от подкопаване. Шевът обикновено се прилага в един проход. Сега има много устройства за изпълнение на автоматична таврова заваряване.

- ъглов

Ъгълът е връзка, която се намира под ъгъл от 90 градуса или друг размер. При такива съединения ръбовете често са криви, така че шевът може да се излекува до желаната дълбочина, за да се гарантира надеждността. Двустранната стрелба прави връзката по-силна.

- застъпване

Този метод се използва за заваряване на листове с дебелина по-малка от 1 сантиметър. Те се припокриват и варят от двете страни. Трябва да се уверите, че между тях не се получава влага. Понякога, за по-добро свързване, такава връзка се приготвя от края.

Геометрия на заварката

Като се имат предвид видовете заварки и методите на тяхното приложение, трябва да се обърне внимание на основните геометрични параметри.

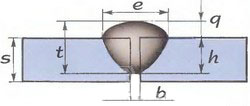

Завършете геометрията на заваръчния шев

- Е е ширината на формирания шев;

- S е дебелината на детайла;

- B - разстоянието между заварените заготовки;

- T е дебелината на заварката;

- Н е дълбочината на сварената част;

- Q е размерът на изпъкналата част.

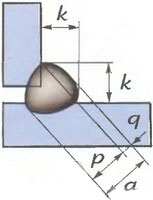

- А е дебелината на ъгъла на шва, в който. Включва се размерът на изпъкналост и височина на проектиране;

- P е изчислената височина, която съответства на перпендикулярната линия, изтеглена от мястото на най-дълбокото топене до хипотенузата на най-големия правоъгълен триъгълник, вписан във външната част на шева;

- Q е издуването на заварената област;

- K - кракът на филето е разстоянието от повърхността на една заготовка до границата на ъгъла на другата.

Функции за избор

Всички видове заварени съединения и шевове се различават значително по своите свойства. Затова за всеки случай трябва да изберете свой собствен набор от параметри за успешна комбинация. Преди всичко трябва да се обърне внимание на пространствената позиция. Колкото по-лесно е работата, толкова по-добро е качеството на шва. Хоризонталните шевове се считат за най-лесни за изпълнение, затова майсторите се опитват да поставят заготовките в такава позиция. Понякога дори е необходимо да се върти един и същ продукт няколко пъти, за да се гарантира високо качество на шва. - Важно е! Не бива да се забравя, че заваряването в един проход помага да се постигне по-голяма здравина от многократно преминаване. Затова трябва да намерите баланс между удобство и брой проходи. "

За дебели детайли винаги трябва да режете ръбовете и дори да работите на повърхността, за да добавите яснота към нея. Вариантите на избор са най-прости и предпочитани за работа, тъй като те са по-лесни за фиксиране, за да се избегне изкривяване на геометрията на получените части. В допълнение към правилния избор на вида шев, трябва да се обърне внимание и на температурния режим, тъй като тогава зоните на заваряване могат да се движат и продуктът просто ще се стопи или намали.