Технологічна карта виконання зварних з'єднань містить. Проблеми зі спиною і суглобами - прямий шлях до інвалідності! Як врятувати себе і забути про біль, розповідає доктор медичних наук, професор Бубновский Сергій Михайлович

Технологічна карта зварювання - документ визначає технологію і процес зварювання для конкретних матеріалів. У ній описані важливі технічні характеристики і послідовність виконання робіт, необхідні при створенні зварювального шва. Зварювальний шов є самим слабким місцем в конструкції, тому технологічна карта розробляється відповідно до чинних норм і контролюється спеціальними інспектуючими службами.

Створення карти починається з вивчення матеріалу і вибору способу зварювання. Проводиться аналіз умов, в яких буде працювати отримана конструкція. На підставі довідкової літератури та розрахунків визначають режими зварювання, кількість проходів, геометрію зварювального шва і інші параметри.

Карта технологічного процесу зварювання складається з таких даних:

- інформація і характеристики зварювальних деталей;

- відомості про підготовку з'єднання перед зварюванням (форма кромок, кут і розмір фасок);

- дані про кількість, розташування та розмір прихваток;

- інформація про те, як фіксується деталь і як уникнути деформації або зсуву деталей під час зварювання;

- температура навколишнього середовища, при якій дозволяється проводити зварювання або дані про підігріві деталей (якщо потрібно) перед зварюванням;

- дані про обладнання, яке може бути використано, і застосовуваних витратних матеріалах (електродах, зварювального дроту, Захисному газі);

- інформація про режими зварювання (який струм і напруга повинні бути виставлені, для автоматів вказується швидкість зварювання, розрахункова витрата газу і швидкість подачі зварювального дроту);

- відомості про методи перевірки і контролю отриманого зварювального шва.

При складанні карти основною частиною є вивчення матеріалів, які будуть зварюватись, їх характеристики і властивості. Якщо матеріал невідомого походження і невідомі його властивості, то беруться проби і віддаються в лабораторію для аналізу і виявлення складу. На основі отриманих даних підбирають витратні матеріали і визначають умови і спосіб зварювання, найбільш підходящі для цих деталей. В реальності конструкційні стали виготовляють в суворій відповідності зі стандартами і шаблонами, тому технологічні карти для найпоширеніших металів і матеріалів вже давно створені.

Технологічна карта складається зі списку послідовних робіт, креслень і пояснень до них. Щоб уникнути поломок, аварій і збитків потрібно з усією серйозністю поставитися до розробки техпроцесу, так як це цілий комплекс робіт. Помилка на одному з етапів може привести до того, що зварювальний шов зруйнуватися навіть якщо всі інші операції були виконані вірно.

Технологічна карта зварювання металоконструкцій

У ній описано області застосування даної технології. Тут вказаний тип за даною технологією, на якій відстані і під яким кутом повинні кріпитися з'єднуються деталі для забезпечення надійності і довговічності конструкції. У ній вказується, в яких умовах, і при яких температурах повинна реалізовуватися зварювання (на відкритому повітрі або в закритому приміщенні).

Наступний пункт найбільш обширний і найважливіший в техпроцессе. Він містить інформацію про саму технологію зварювання і її технічні параметри, що складаються з таких підпунктів:

- підготовчі роботи і правила їх проведення;

- інформація про типи зварювальних робіт;

- опис послідовності проведення кожного етапу робіт (установка прихваток, послідовність нанесення швів);

- схеми і креслення, які вказують на те, де розміщуються прихватки, як наносяться шви, пояснення до них;

- умови, в рамках яких проводиться процес і правила безпеки;

- кількість виконавців і розрахунковий час для проведення кожної операції і всієї роботи в цілому;

- розрахунок необхідних витратних матеріалів.

Останні пункти дозволяє прорахувати технічні витрати, терміни виконання робіт і їх вигоду. Таким чином, можна змінити процес задовго до того, як зварювальні роботи почалися і підкоригувати їх. Закінчується карта техпроцесу розрахунком ресурсів і коштів, а також кількості людей і часу, необхідних для проведення процесу зварювання.

Технологічна карта зварювання труб

Вона являє документ, який складається з таких основних пунктів:

- область застосування техпроцесу;

- загальні положення та рекомендації;

- технологія і організація робіт;

- вимоги до якості;

- і охорона праці;

- список використаної нормативно-технічної документації та літератури;

- технологічні карти на зварювання.

Спочатку вказується, до яких об'єктів може бути застосована ця карта. потім в загальних положеннях описуються:

- техніка проведення робіт;

- умови за якістю і правила приймання робіт;

- заходи з техніки безпеки і охорони праці.

- види виконуваних робіт за цією технологічною картою (зварювання трубопроводів, складання, підготовка кромок).

Важливою частиною є інструкції до всіх операцій і послідовність їх проведення. Згадується про те, як перед здійснювати попередній візуальний контроль поверхонь. Труба, запірна і розподільна арматура перевіряються на наявність розривів, очищаються порожнини і готуються до складання. Важливим пунктом є вказівки про те, що робити, якщо виявлено наявність (пошкоджень), що перевищують допустимі норми. Дефекти поверхонь усувають шліфуванням, при цьому залишкова товщина стінки не повинна бути менше допустимого мінусового мінімуму. Торці труб з задираками і забоїн обрізаються. При стику зварних труб заводські поздовжні або спіральні шви в обов'язковому порядку зміщують на 75 мм по відношенню один до одного.

Техніка безпеки включає в себе інструкції, які потрібно виконати перед початком зварювання. Також вказуються вимоги, як обладнати майданчик, на якій буде проводитися технічний монтаж вузлів металоконструкцій за допомогою зварювання, і який протипожежний інвентар використовувати. Зварювання слід вести відповідно до операційно-технологічними картами, що входять до складу даної технологічної карти виходячи від діаметра труб, що зварюються.

Вимоги до якості робіт містять перерахування методів перевірки зварних швів і допустимі відхилення. При незадовільних результатах контролю вказується порядок і спосіб виправлення дефектів.

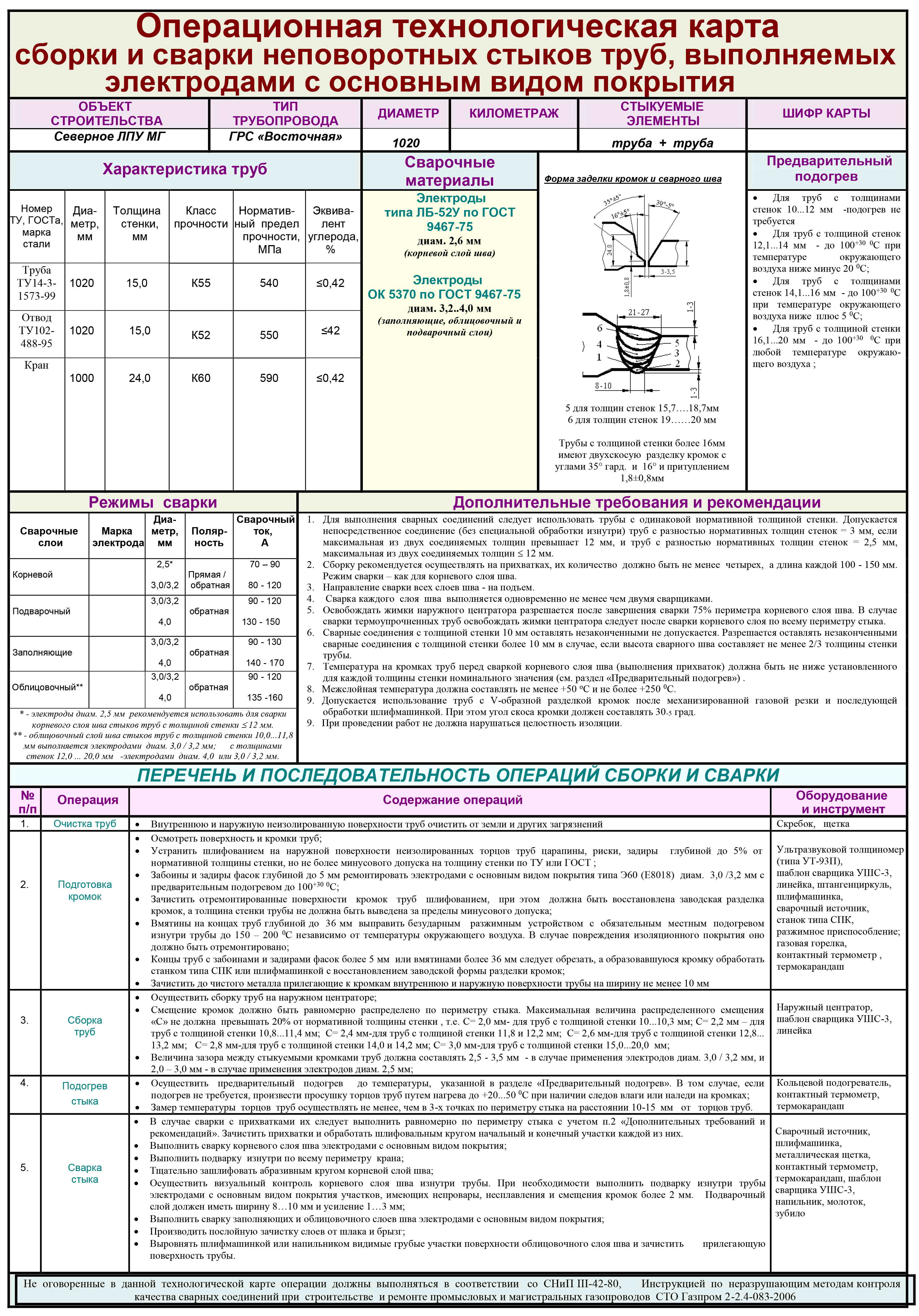

Операційно-технологічні карти містять всі технічні характеристики необхідні для проведення зварювання:

- об'єкт зварювання;

- характеристика труб;

- зварювальні матеріали;

- форма оброблення кромки і зварного шва;

- попередній підігрів (якщо він необхідний);

- режими зварювання;

- додаткові вимоги і рекомендації;

- перелік і послідовність операцій складання і зварювання.

Технологічні карти зварювання труб і інших металоконструкцій повністю ідентичні по зовнішнім виглядом, Але відрізняються за змістом і наповненням.

Сварка - складний процес, виконання якого повинно проводиться в суворій послідовності певних дій, які пов'язані з підготовкою металу, виконанням зварного з'єднання і подальшим контролем. Зварений шов, якщо не приділити йому належної уваги, є вразливим місцем в будь-який звареної конструкції. Причиною цього може послужити недоліки в розробці технології зварювання або взагалі її відсутність, недостатній контроль, невдалий вибір зварювального обладнання і матеріалів. Як результат - велика кількість браку і збитки понесені організацією для його усунення. Запобігти збитки можна коректно розробивши інструкцію виконання зварювальних робіт і проконтролировав її виконання.

Так що ж таке технологічна карта на зварювання? Карта технологічного процесу зварювання або як її ще називають технологічна карта зварювання - це документ, який є результатом розробки технології зварювання конкретного з'єднання, в якому прописані найважливіші технологічні параметри створення зварного з'єднання, по суті це інструкція зі зварювання з'єднань. Технологічна карта зварювання була затверджена і введена в активну дію першого січня 1984 года, більше 30 років тому. При розробці технології зварювання металоконструкцій кожне зварне з'єднання повинно бути виготовлено відповідно до розробленої для неї технологічною картою зварювання.

Технологічна карта по зварюванню повинна містити наступні дані:

1. Відомості про основному металі.

2. Відомості про якість і підготовці з'єднання під зварювання: дані про обробленні (величина зазору, величина притуплення, кут нахилу оброблення і т.д.), про кількість і розташування прихваток, дані про попередньому очищенні крайок, розміри шва.

3. Дані про фіксацію зварюється і про можливе підігріві. А також послідовність виконання проходів у звареному шві.

4. Відомості про використаний зварювальному обладнанні і зварювальних матеріалах. Підбір зварювальних матеріалів і устаткування грунтується на різних відомостях, отриманих з літератури, в тому числі професійної зварювальної (журнали, статті), на власному досвіді, а також на відгуках організацій.

5. Відомості про режим зварювання в залежності від способу зварювання можуть включати: зварювальний струм, Напруга дуги, швидкість зварювання, полярність при зварюванні, витрата захисного газу, Швидкість подачі дроту та ін. Порушення рекомендованих режимів зварювання може привести до охрупчіванію металу шва і околошовной зони.

6. Відомості про форму зварного з'єднання, способах і обсягах контролю якості зварного з'єднання.

Розробка карти технологічного процесу зварювання починається з аналізу зварюваного матеріалу і підбору способу зварювання. Після цього проводиться аналіз умов, при яких буде працювати зварна конструкція і визначається, якими нормативними документами нормується виготовлення і робота цієї конструкції. Далі за даними нормативної літератури і за розрахунковими даними визначається режим зварювання, розраховується необхідна кількість проходів, геометрія зварного з'єднання та інші параметри.

Кожна технологічна карта по зварюванню отримує свій ідентифікаційний номер, який надалі використовується для вказівки в технічній документації і специфікаціях проекту. Візує карту технологічного процесу зварювання сам розробник, він же ставить свій підпис внизу формуляра.

При будівництві об'єкта на виробництві повинен знаходитися комплект  технологічних карт всіх використовуваних типів зварних з'єднань. Повний комплект карт технологічного процесу зварювання зберігається у відділі головного зварювальника. Зварювальник при виході на зміну отримує технологічні карти для зварних з'єднань, які він виконує в процесі роботи. Огляд і контроль підготовлених крайок і готового зварного з'єднання виконується службою технічного контролю відповідно до розділу контролю якості та випробувань зварних з'єднань. Таким чином, не відбувається ніякої плутанини між службами, так як все необхідне зазначено в технологічній карті зварного з'єднання.

технологічних карт всіх використовуваних типів зварних з'єднань. Повний комплект карт технологічного процесу зварювання зберігається у відділі головного зварювальника. Зварювальник при виході на зміну отримує технологічні карти для зварних з'єднань, які він виконує в процесі роботи. Огляд і контроль підготовлених крайок і готового зварного з'єднання виконується службою технічного контролю відповідно до розділу контролю якості та випробувань зварних з'єднань. Таким чином, не відбувається ніякої плутанини між службами, так як все необхідне зазначено в технологічній карті зварного з'єднання.

На кожному підприємстві, при організації зварювального виробництва обов'язково складаються карти технологічного процесу зварювання, інакше складно витримати параметри, що пред'являються до якості виконуваної роботи. Деякі підприємства не можуть дозволити собі утримання дорогого інженерного складу зварювального виробництва. мінімізує Ваші витрати на утримання інженерно-технічних працівників і на підставі договору і технічного завдання, в найкоротші терміни розробить комплект технологічних карт зварювання, а також підбере обладнання та матеріали.

Для отримання якісного результату виконаної роботи при виробництві зварювальних робіт, зварник повинен керуватися документом, в якому коректно описані всі етапи виконання зварювання на об'єкті будівництва. Недотримання рекомендацій наведених у технологічній карті може привести до руйнування зварного з'єднання при експлуатації, що може спричинити за собою незворотні наслідки.

МІ Н ІСТЕРСТВО ЗВ'ЯЗКУ Союзу РСР

Спеціалізовані І РОР АННОЕ КОН СТРУК Торський О ТЕХНОЛОГІЇ Ческа

Б ЮРО будівельних ОЙ ТІ ХНІ КІ СВ язи

ЗАТВЕРДЖУЮ

З ам. начальн ика ГРСС

А. І. Пільний иков

«27» березня т а 1 989 м

ТЕХНОЛОГІЧНА КАРТА

НА МОНТАЖ МЕТАЛОКОНСТРУКЦІЙ АТС МЕТОДОМ

дугового зварювання

МОСКВА - +1989

1. ОБЛАСТЬ ЗАСТОСУВАННЯ

1.1. Технологічна карта розроблений а на мон таж метал локонструкцій АТС методою дуг виття зварювання з застосований ием зварювального устаткування і пристосування. Технологічна карта може застосува яться в якості керівництва дл я технологічно правильн ого виконання робіт при зварюванні вузлів і деталей раз особисто х назн ачен ий в автозале, кросі, шахті і електропила танучих х установ ках. 1 .2. До складу робіт, в иполняемих при монтажі ме таллоконструкцій АТС методом зварювання, розглянутих в технологічній карті, входять: - зварювання жолобів відкритий про го типу на прямих ділянках в стик і приварювання їх до настінних кронштейнів або кутника; - зварювання же Лобов відкритого типу під кутом в 90 °, Привар ка жолобів до насте нни м кутника при проході через стіну, приварка ж Лобов вертикально на кроншт ейнах в стін е; - зварювання жолобів откр и того типу при їх спусках в каркасному ряду і при проході через перекриття підлоги; - уст ановка і зварювання крон шт ейнов в ш ахте; - монтаж металоконструкцій методом зварювання в шах т е і крос се; - кріпл н ие методом зварювання магістральних жолобів до рядові м жолобах і магис трального жолоби в прольоті до 2,5 м; - креплени е ме тодом зварювання віз задушливих жолобів відкритого типу для крос сі рово чних проводів і рамок з і спитательнимі гнез дами в абонентському крос се. 1. 3. Роботи по св арці вузлів і деталей металоконструкції й можуть вип олнят ься в примі щеннях а вт оз ал а, ш Ахти, до ро сса, випрямної й акумулятор Орно й. При викон еніі зварю чних робіт, особливо в зимовий п єрі од, повинна побут ь включений а про точно-витяжна ве нтіляція, а при викон еніі зварювальних робіт в помещени і шахти рекомендуємо ться застосува ять перенесення ні вентиляційні вус Тройсі тва. В поміщений і і акк умул яторной роботи по з варінні у зл ів ме талл оконс трукція ма ють бути закон чени до поч ала вус тановки акумулятор орних з ос удов. При виконанні зварювальних робіт в пом ещ е ня х з встановлений ним оборудов аніем обладнання повинно бути забезпечений про від попадання крапель металу і окалини. 1 .4. При прив'язці технологічної карти до конкретного об'єкта і умови м будівництва уточнюються обсяги робіт, каль куляція трудових х витрат, техніко-е кономічес кі показники і засоби механізації з урахуванням максимального використання наявного парку монтажних механ з мов і пристосувань.2. ОРГАНІЗАЦІЯ І ТЕХНОЛОГІЯ ВИКОНАННЯ РОБІТ

2.1. Підготовчі роботи

2. 1 .1. Підготуйте технічні поміщений ія, в яких буде виро зводу монтаж уз лов металоконструкції й за допомогою з варіння, відповідно до ГОСТ 1 2.3.003.75, ДОС Т 1 2.2.007.75 та обладнайте їх про типожежною інвентарем. 2. 1.2. Зробіть необхідні конструкції і д еталі на м єста виконання робіт і розкладіть їх у відповідності з технологічною послідовністю виконання мон тажних робіт. 2. 1 .3. Ознайомтеся з умовами виконання робіт і, при необхідності, обладнайте зону виконання робіт відповідно до «Правилами техніки бе зопаснос ти і пожежної бе зо запасних ості» (СНиП III-4-80, СНиП II -01-0 2-8 5). 2. 1 .4. Переконайтеся в робіт оспособності ін іточно- ви тяжной вентиляції. 2. 1 .5. Підготуйте документацію, інструменти та п Рісп соб ліні я, необхідні при виконанні зварювальних робіт. 2. 1 .6. Переконайтеся в справності зварювального устаткування.2.2. Загальні відомості про зварювальних з'єднаннях

2.2. 1. Звареним з'єднанням зв ивают е Лемен т звареної конст рукції, що складається з двох або нескольки х деталей конструкцій і зварного шва, з'єдную ного ці деталі (див. ГОСТ 5264-80. «Шви з варних з'єднань»). 2.2.2. При монтажі металоконструкцій в с Треч аются наступні ос новні тип и з'єднань: стикові, Нахля есто чни е, таврові, кутові. 2.2. 3. Стикові з'єднання - самі ти піч ні зварні з'єднання, в котори х торці або кромки з'єднуються детал їй рас вважають з я так, щоб між ними була відстань 1 - 2 мм. Деталі товщини ой до 6 мм св арівают одностороннім шв му, а більше 6 мм - д ву хстороннее швом. 2.2. 4. Нахля есточни е з'єднання здійснюються шляхо м накладено ія одного елемента з'єднання н а інший. Величи на перекриття повинна бути не ме неї подвоєною суми товщини зварюваність х кромок з делия. Деталі при зварюванні з авари ють по обидва боки. 2.2 .5. Таврові з'єднання - з'єднання, при яких торець одного е Лемента примикає до поверхні іншого елемента свариваемой конструкції під деяким кутом. Для отримання міцного шва зазор між з варіваемимі елементами повинен складати 2 ÷ 3 мм. 2.2.6. Кутові соедине н ія осуще ствляют ся при расположе ванні зварюються під прямим або довільним кутом і зварювання викон яется по крайках е тих елементів з однієї або з обох з торон. 2.2.7. Все описа нни е вище зварні з'єднання виконуються швом, який являє собою затверділий наплавлені ний метал, з об'єднуючим елементом ти звареної конструкції. зварні шви подразделяютс я за такими ознаками: за матеріальним становищем щодо де йствующего зусилля (див. рис. 1), за положенням в просторі (див. рис. 2), за зовнішньою формою (див. рис. 3).Мал. 1. Положення з варних швів щодо чинного підсил і я:

а) фланговий, б) лобовий, в) косою

Мал. 2. Положення з варних швів в просторі:

а) нижній, б) горизонтальний, в) вертикальний, г) стельовий

Мал. 3. Зовнішні форми сварок н их швів:

а) опуклий, б) нормальний, в) увігнутий

2.2.8. Діаметр електрода для з варіння встановлюють в завис имости від товщини з варіваемих крайок, виду з варн ого з оедіненія і розмірів шв а. Для стикових з'єднань прийняті практичес кі рекомен Даць ії по вибору діаметра е лектрода в зависи мости від товщини з варіваемих кро мок: 2.2.9. При виконанні кутових і таврових сполуки і нений прин імают до уваги величину катета шва: при катеті шва 3 ÷ 5 мм зварювання виробляють е лектродом діаметром 3 ÷ 4 мм, а при катеті 6 ÷ 8 мм застосовують електроди діаме тром 4 ÷ 5 мм. 2.2 .1 0. По обраному діаметру е лектрода вус новлюють величину з варильного струму, яка повинна бути вказана на заводській етикетці, приклеєною до пачці з електродами. 2.2. 11. Величину з варильного струму для е лектродов 4 ÷ 6 мм можна визначити за формулою:

Y \u003d (40 ÷ 60) · D е,

Де Y - величина з варильного струму, А; D е - ді ам ет р електрода, мм. 2.2. 1 2. Величину зварювального струму для електродів діаметром мен її 4 мм і більше 6 мм мож визначити за формулою:

Y \u003d (20 + 6D е) · D е.

Пр і цьому слід вносити поправки, учітивающі е товщини у металу і полож ення зварного шва. Пр і товщині крайок від 1, 3 D е д о 1,6 D е розрахункову вели чи ну зварювальн ого струму зменшують н а 1 0 ÷ 1 5%, а при товщині кромок більше 3 D е - повели чив ают на 1 0 ÷ 1 5%. Зварювання вертикальних і стельових швів виконують струмом, на 1 0 ÷ 1 5% меньш е розрахункового. 2.2. 1 3. Металеві електроди для дугового зварювання з готавлівают відповідно до ГОСТ 9466-75. «Електроди покриті металеві для ручного дугового зварювання і наплавлення. Класифікація, розміри і загальні технічні вимоги я ». Встановлені ГОСТом розміри:

Таблиця 1

|

Діаметр електрода, мм |

Довжина електрода, мм |

||

|

з вуглецевої і легованої дроту |

з високолегованої дроту |

||

2.3. Послідовність і методи виконання робіт

2.3. 1. Проведіть е збірку св арочного поста (див. Ри с. 4), для чого:

Мал. 4. З х ема з оедін ення з варочно го пос та для ручної з варіння

А) встановить е зварювал й трансформатор в спеціальному обладнанні му, в соответстви і з «Правилами ті хн ики безопасн ості і пожежної безпеки», місці. Марку зварювального трансформатора вибирайте по табл. 2.

Таблиця 2

|

Марка трансформатора |

Зварювальний струм, А |

Напруга, В |

Номінальна потужність, кВ · А |

Габаритні розміри, мм |

маса, кг |

номінальна робоча |

||

|

номінальний |

межі регулювання |

|||||||

| ТД - 306У 2 |

570 × 325 × 530 |

|||||||

| ТД -0 6У 2 |

630 × 365 × 590 |

|||||||

| ТД - 251У 2 |

420 × 260 × 450 |

|||||||

| ТД - 500-4У 2 |

570 × 720 × 835 |

|||||||

| Т ДМ 31 7У 2 |

585 × 555 × 81 8 |

|||||||

| Т ДМ-4 01У 2 |

585 × 760 × 848 |

|||||||

| Т ДМ 50 3У 2 |

555 × 585 × 888 |

|||||||

| Т ДМ 50 2у2 |

720 × 845 × 780 |

|||||||

Мал. 5. Затискачі для присое дині ня сва Рочной дроти до зварювального виробу:

а) зовнішній, б) гвинтовий

Д) підключіть другу клему зварюва н ого трансформатора до електротримачі (див. Ри с. 6) проводами П РГД або П РГДО (ГОСТ 6731 -77Е);

Мал. 6. Види ел ект ро додерж ат ледве й

Е) ви Біра з ечень проводів для з виручених робіт при їх довжині не більше 3 0 м по найкращим практикам:

|

Найбільше значення зварювального струму, А |

||||

| Площа перетину проводів, мм 2: | ||||

| одинарного | ||||

| двой н ого |

U l \u003d 1, 73Jρl / s,

Де U l - паде н ие напруги, В; J - зварювальний струм, А; ρ - питомий опір проводів, Ом · м; l - довжина проводів, м; s - площа перерізу проводів, мм 2. Якщо значення U l перевищує допустимий більш ніж на 5%, необхідно збільшити площу перерізу проводів; з) пользуйт е сь для захисту очей і шкіри обличчя при в иполнен ії зварювальних робіт щитками, мас ками або мотошоломами (ГОСТ 1 361- 69) (див. ри с. 7).

Мал. 7. Сре дс тва захисту від впливу з вручений дуги і бризок металу

2.3.2. Виро зв їсте до реплєї єни е в соответстви і з проектною і інструкті вн ий документацією всіх необхідних настінних кутників, кронш ті йн ів в примі щеннях автозала, кросу, шахти і елект ро пітающе х установок. 2.3.3. Покладіть н а прикріплені до стін кронштейни секції жолобів відкритого типу, присуньте їх один до одного так, щоб між ними залишився зазор, р авний 1 ÷ 2 мм, зваріть окремі секції жолобів одн осто роннім швом (див. Р ис. 8) і приварити отриману трасу ж е Лобов до кронштен нам з двох сторін (з м. р ис. 9) при ширині ж е Лобов 400 ÷ 6 00 мм або з одного боку в шаховому порядку - при широчіні НЕ жолобів 1 50 ÷ 300 мм.

Мал. 8. Сварка жолобів в с тиць

До на з тенним кутника до онци магістральних жолобів ін іваріваются з двох сторін так, як вказано на рис. 9.

Мал. 9. міцніла ня жолоби до кронштейну або косинці уздовж з тени

2.3.4. Пропустіть маг і стральний жолоб че рез отвір в с тене приміщення, п рідвіньте його до магис тральних жолобу, вклади Енн ому і закріпленому (див. П. 2.3.3) так, щоб зазор між жолобами дорівнював 1 ÷ 2 мм, і зробіть зварювання магис тральних жолобів в с тиць під кутом 90 ° (з м. р ис. 10 і рис. 11). При цьому кожна бічна смуг а жолоби про варіваетс я з о вс ех з торон.

Мал. 11. Кріплення магістрального жолоби при стику в 90 °

2.3.5. Приварите магістральний жел про б в проході через з Тену до н ас тенним кутника (з м. Р ис. 12). Сварка вироб водітс я з однією з торони жолоби одн остороннім швом в шаховому порядку.

Мал. 12. Прохід магис тральних ого скарга через стіну

2.3.6. Приварите вертикальні магістральні жолоби до кронштен н ам, з акреплен ним на стін е приміщення (див. Рис. 13). Сварка вироб водітс я до кожного кронштейну з трьох з торон.

Мал. 1 3. Креп ня в вертикальна го м Агістам рально го жел обидва до стіни

2.3 .7. Змонтуйте спуски магістральних ж Лобов в каркасному ряду (див. Р ис. 14), при цьому приварення жолобів до крон Штейнам каркасного ряду зробіть з трьох сторін кожної бічної смуги жолоби.

Мал. 14. Спуск жолобів в каркасному ряду

2.3.8. Змонтуйте спуски маги з тральних жолобів в місцях їхнього проходу через перекриття підлоги (див. Р ис. 15). При вироб ництва робіт прив арку магістральних жолобів до обрамлені енію прохідного отвору зробіть по обидва боки бічних смуг жолоби.

Мал. 15. прохідного е пристрій магістральних жолобів через перекриття

2.3.9. Змонтуйте металоконструкції в приміщенні шахти. Підстави щілинних кронштейнів приварюються до фундаментних кутника. У верхній частині кронштейни тощо і варівают до сталевої смуг е 3 0 × 4. Примі р установки Кронштей \u200b\u200bйнов в шахті показаний на рис. 16.

Мал. 1 6. Приклад установки кронштейнів в шахті

Кріплення рядів щілинних кронштейнів між собою і до стін приміщень проводиться за допомогою магістральних кутників 40 × 50 × 4, які приварюють до верхньої ча с ти щілинних кронштейнів і настінним кутника. Рядові жолоби в помещени і шахти приварюють до магістральних кутника, при чому до крайніх кутника жолоби приварюють з двох сторін (див. Р ис. 9), а до решти кутника - з одного боку в шаховому порядку (див. Ри с. 17 і рис . 18).

Мал. 1 7. Рас положення і місця зварювання Жело бов в ш ахте (примерн е)

Мал. 1 8. Розташування та місця зварювання жолобів в ш Ахт е (п ри мірні е)

2.3. 1 0. Магістральні косинці крепл ення рядів кронштейнів в шахті зрощуються методом зварювання в стик (з м. Ри с. 19а) або внахлес т (з м. Ри с. 19б).

Мал. 19. Приклади зрощування магістральні х кутників

2.3 .11. Произ ведіть монтаж в оздушн их жолобів по стінах примі щення шахти. Приклад распо розкладання і місця зварювання жолобів приведе н на рис. 20 і рис. 21.

Мал. 20. Розташування та місця зварювання жолобів в шахті (приблизний)

Мал. 21. Расположе ня і місця зварювання жолобів в шахті (приблизний)

2.3 .1 2. Монтаж ме таллоконс трукція в до ро сс е проізводітс я аналогічно монтажу метал оконструкці й в шах ті. Ряди стативов в кросі кріпляться між собою і до настінних кутника приміщення за допомогою магістральних кутників 40 × 50 × 4, які приварюють до каркасу кросу і настінним кутника. Кріплення рядових жолобів в кросі методом зварювання виробляється аналогічно кріпленню в шахті. Приклад установки жолобів над осередками крос са показаний на ри с. 22.

Мал. 22. Примі р вуст ановк і жолобів над я Чейкен до росса

2.3. 1 3. Кріплення маги стральних жолобів до рядових ос ущес твляетс я методом зварювання за допомогою з тержня, який приварюють до бічних смугах рядових і магістральних их жолобів з обох сторін (див. Ри с. 23).

Мал. 23. До реплені е магістрального жолоби до рядовому

2.3. 1 4. Кріплення магістральних жолобів Ж магістральним жолобах в прольоті до 2,5 м ос уществляе ться методом з варіння, причому магістральний жолоб для прочнос ти підсилюють з Тального стрижнями, приварюється до обох бічних смугах жолоби (див. Р ис. 24).

Мал. 24. Кріплення ж е ло ба в п ролети до 2,5 м

3. 3.1 5. Кріплення ринв для до зростав сирів очни х проводів проводиться аналогич але кріпленню магістральних жолобів в прольоті до 2,5 м також методом зварювання, тільки б ез використання сталевих стрижні й жорсткості. Приклад кріплення же ло бов приве ден на рис. 25.

Мал. 25. Приклад кріплення жолоба для хроміровочних проводів

2.3. 1 6. Кріплення рамки з досл тательнимі гніздами в абонентському кросі проводиться методом з варіння. При заходів до реплєї ення рамки методом зварювання показаний на рис. 26.

Мал. 26. міцніла ня рамки з ис робити спроби льним гніздами в абон нтс до м кросі

2. 3.1 7. Після закінчення монтажу металоконструкцій вироб водиться очищення зварних з'єдн еній від окалин и, перевірка якості їх виконання та фарбування сірої емаллю. 2.3. 1 8. У процесі перевірки якості зварних з'єднань шляхом поза шнего огляду за допомогою лупи з 10-кратним у велич еніем можуть бути виявлені дефекти. Види дефектів, одержані в процесі зварювання, наведені на рис. 27.

Мал. 27. Вид и дефектів при зварюванні

2 .3.1 9. Де дефекти з варних з'єднаний ий виправляють подв арко й з піду щей очі СТКО від окалини і покриттям одним з лоєм се рій ем алі.

2.4. Заходи безпеки при виконанні зварювальних робіт

2.4. 1. Корпуси джерел живлення дуги (трансформатори), з варильного ого допоміжного обладнаний ия і зварюють мие вироби заземлюючих тс я до початку робіт. 2.4.2. За з емле ня здійснюється мідні м п роводом, один кін ец якого подсоедіняетс я до спеціального болта з написом «Зе мля» на корпусі джерела питани я дуги, а другий кінець - до заземленн яющ їй шині. 2.4 .3. Для підключення зварювального трансформатора до мережі використовуються настінні ящики з рубильниками, пре дохранітелямі і зажимами. Дл ина проводів се тевого харчування не до лжна переви щувати 10 м. 2.4.4. При необхідності нарощування проводів харчування застосовується соеди ні кові муфта з міцної ізоляційної масою. 2 .4.5. Провід живлення підвішуються на висоті 2,5 - 3,5 м, а спуски проводів полягають в ме таллічес кі труби. 2.4.6. Зварювальні про в ода повинні застосува яться зі справною ізоляцією і мати перетин, відповідне зварювального струму. 2.4.7. Св е тофільтри, які вставляються в оглядове відпові рстіе щитка, маски або шле ма, вибираються відповідно до ГОСТ 9497- 60, в залежності від зварювального струму. Передбачені чотири-типу сте Клянуся з вето фільтрів: Е-1 (для струмів 30 - 75 А), Е-2 (для струмів 75 - 200 А), Е-3 (для струмів 200 - 400 А), 3 - 4 (для струмів б олее 400 А). 2.4.8. Дл я з ахист очей робочих, які допомагають при виконанні з виручених робіт, застосовуються светофіль вки В-1, В-2 і В-3 2.4.9. Зварювальні роботи проводяться в сп е цодежде з брезенту або пл отного з укна, в рукавицях і головному уборі, при цьому штани не должн и побут ь з аправлени в взуття, кишені - повинні побут ь з акрити клапанами, а куртка н е повинна бути заправлена в штани. 2.4 .1 0. При зварюванні стельових их, горизон тальних і вертикальних швів надягають Брез ентов нарукавники і щільно з авязивают їх поверх рукавів у кистей рук. 2.4. 11. Зварні шви зач іщают від шлаку лише після повн ого охолодження і обов'язково в окулярах із простими стеклами. 2.4. 1 2. Вентиляційні вус тройства до лжни забезпечувати віз духообмен при ручного дугового зварювання електродами з якісним покриттям від 4000 до 6000 м 3 на 1 кг витрати електродів. 2.4. 1 3. На робочому місці допускаються наступні концентрації речовин в повітрі (в мг / м 3): м арганец і його сполуки - 0,3; хром та його сполуки - 0,1; свинець та його сполуки я - 0,001; фтористий водень - 0,5; окис а Зота - 5,0; бензин, ке Росин - 300,0. Концентрація нетокс і чной пилу більше 1 0 мг / м 3 не допускається, однак, якщо вміст кварцу в пилу перевищує 1 0%, то концентрація нетоксичного пилу допускається тільки до 2 мг / м 3.2.5. Чисельно-кваліфікаційний склад виконавців

Роботи по монта ж у металлоконс трукція АТС методом зварювання виконуються ланкою загальною чисельністю 3 чол Овеков а, до складу якого входять: мон тажних ик зв'язку 5 розряду і д ва м онтажнік а зв'язку 4 раз ряду, один з яких закінчив курси по методам вип олненія зварювальн их робіт.2.6. Калькуляція трудових витрат

Норма ча м єни на зварювання - Т складається і з п'яти е Лемен тов: підготовчого часу - t п, про сновног про час - t о, допоміжного часу - t в, дополн і лого часу - t д і з аключітельного часу - t з .Де Y \u003d 7,85 г / см 3 - питома щільно з ть з талі, F \u003d 0 5 5 с м 2 - поп еречное перетин ш ва, L \u003d 1 00 см - довжина шва, d в \u003d 1 0 г / А · год - коеф фіціен т наплавлення електродів, J \u003d 1 80 А - сила то ка п ри зварюванні, Куч. \u003d 0,25 - коефіцієнт, вчить вающий й організацію праці, до - коеффіці ент, вчить ающій організ ацию праці на 1 00 см шва, t о - основний час горіння дуги. Калькуляція тр у до ви х витрат наведена в табл. 3.

Таблиця 3

|

Обгрунтування (ЕНіР і ін.) |

Найменування робіт |

Одиниця виміру |

Обсяг робіт |

Норма часу на одиницю виміру, люд.-год |

Витрати праці на весь обсяг, люд.-год |

Розцінка на одиницю виміру, грн.-коп. |

Вартість витрат на весь обсяг, крб.- коп. |

| Монтаж мета лл вікон трукцій АТ З методом зварювання |

2.7. Схема операційного контролю якості

Схема операційного контролю якості при виконанні робіт по монтажу м е таллоконструкцій методом зварювання приведена в табл. 4.Таблиця 4

|

Найменування операцій, що підлягають контролю |

Контроль якості виконання операцій |

залучаються служби |

||||

|

виконавцем робіт |

майстром |

|||||

| Підготовчі роботи | правильність організації робочого ме з ту. Справність зварювального устаткування і н адежн ость його з аземленія. Наявність і правільнос ть рас поло ж ен ія необхідних конструкцій і деталей | візуально | д про початку робіт по з варінні метал оконструкцій | |||

| якість зварних зі е динение | н Аліче тріщин, пор, жужільні х вклю чені й, непровари в, підрізів, напливів, прожогов, кратерів, нерівномірність остей ширини шва, зсувів зварних х кромок | візуально, за допомогою лупи з 10 - кратним у вели чення м | в процесі проведення зварювальних робіт | |||

3. ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ

Трудомісткість робіт, чел.-дн. - Тривалість, дн. - Число з анятих монтажників, чол. - 34. МАТЕРІАЛЬНО-ТЕХНІЧНІ РЕСУРСИ

Потреба в інструментах і пристосуваннях призводить з я в табл. 5.Таблиця 5

|

Найменування |

Тип, марка, ГОСТ, ТУ |

Кількість, шт. |

призначення |

|

| Електротримач на 300 А або 500 А |

ГОСТ 14651-78 Е |

для утримання електрода для зварювання | ||

| Зварювальний дріт марк і ПРГД L \u003d 3 м |

ГОСТ 6371 - 77Е |

для під з оедіненія до ел ект ро додержателю | ||

| З'єднувальна муфта | для з'єднання проводів | |||

| клема заземлення | дл я підключення до зварюваної деталі | |||

| Відп е ртка з ді електричні ської ручкою L \u003d 200 мм |

ГОСТ 17199 -7 1 |

для різні х робіт п ри ремонті зварювального устаткування | ||

| Плоскогубці комбінова в ан ні L \u003d 200 м м |

ГОСТ 17440 -72 |

|||

| Ключ розвідний № 2 |

ГОСТ 7275-75 |

для підключення проводів | ||

| Молоток А 2 |

ГОСТ 2310 - 70 |

для зачистки шва | ||

| Ст е кло защ ит ве (св етоф ільтр) типу Е-2, Е-3, Е-4 |

ГОСТ 9497 - 60 |

для п редохран ення очей від де йствія зварювальної дуги | ||

| Скло світло е розміром 52 × 1. 04 × 3 | для запобігання світлофільтрів | |||

| Щітка металева на кардол е НТЕ |

ТУ 494-01 -104-76 |

для зачистки звари в аемих поверхонь | ||

| Маска зварника ШС |

ГОСТ 136 1 69 |

для захисту від с вручений дуги | ||

| зубило |

ГОСТ 72 11 -72 |

для зачистки шва | ||

| Метр складаний м ет аллічес кий |

ГОСТ 7253 - 54 |

для виміру деталей і відстаней між ними | ||

| Зварювальний транс фо рм ат ор | ||||

| Ел е ктроди |

ГОСТ 9466-75 |

МІНІСТЕРСТВО ЗВ'ЯЗКУ Союзу РСР

СПЕЦІАЛІЗОВАНЕ КОНСТРУКТОРСЬКО-ТЕХНОЛОГІЧНЕ

БЮРО БУДІВЕЛЬНОЇ ТЕХНІКИ ЗВ'ЯЗКУ

ЗАТВЕРДЖУЮ

Зам. начальника ГРСС

А. І. Польніков

ТЕХНОЛОГІЧНА КАРТА

НА МОНТАЖ МЕТАЛОКОНСТРУКЦІЙ АТС МЕТОДОМ

дугового зварювання

Мал. 1. Положення зварних швів щодо чинного зусилля:

а) фланговий, б) лобовий, в) косою

Мал. 2. Положення зварних швів в просторі:

а) нижній, б) горизонтальний, в) вертикальний, г) стельовий

Мал. 3. Зовнішні форми зварних швів:

а) опуклий, б) нормальний, в) увігнутий

2.2.8. Діаметр електрода для зварювання встановлюють залежно від товщини зварювальних кромок, виду зварного з'єднання і розмірів шва. Для стикових з'єднань прийняті практичні рекомендації щодо вибору діаметра електрода в залежності від товщини зварювальних кромок:

2.2.9. При виконанні кутових і таврових з'єднань беруть до уваги величину катета шва: при катеті шва 3 ÷ 5 мм зварювання виробляють електродом діаметром 3 ÷ 4 мм, а при катеті 6 ÷ 8 мм застосовують електроди діаметром 4 ÷ 5 мм.

2.2.10. За обраному діаметру електрода встановлюють величину зварювального струму, яка повинна бути вказана на заводській етикетці, приклеєною до пачці з електродами.

2.2.11. Величину зварювального струму для електродів 4 ÷ 6 мм можна визначити за формулою:

Y \u003d (40 ÷ 60) · d е,

де Y - величина зварювального струму, А;

D е - діаметр електрода, мм.

2.2.12. Величину зварювального струму для електродів діаметром менше 4 мм і більше 6 мм можна визначити за формулою:

Y \u003d (20 + 6Dе) · d е.

При цьому слід вносити поправки, що враховують товщину металу і положення зварного шва.

При товщині крайок від 1,3Dе до 1,6Dе розрахункову величину зварювального струму зменшують на 10 ÷ 15%, а при товщині кромок більш 3Dе - збільшують на 10 ÷ 15%. Зварювання вертикальних і стельових швів виконують струмом, на 10 ÷ 15% менше розрахункового.

2.2.13. Металеві електроди для дугового зварювання виготовляють відповідно до ГОСТ 9466-75. «Електроди покриті металеві для ручного дугового зварювання і наплавлення. Класифікація, розміри і загальні технічні вимоги ».

Встановлені ГОСТом розміри:

Таблиця 1

|

Діаметр електрода, мм |

Довжина електрода, мм |

||

|

з вуглецевої і легованої дроту |

з високолегованої дроту |

||

2.2.14. Допустимі відхилення по довжині електрода при ручному виготовленні до ± 7 мм, а при машинному до ± 3 мм. Допустимі відхилення по діаметру в межах від -0,12 до +24 мм в залежності від значення діаметра і встановленому ступеню точності.

2.3. Послідовність і методи виконання робіт

2.3.1. Проведіть збірку зварювального поста (див. Рис.), Для чого:

Мал. 4. Схема з'єднання зварювального поста для ручного зварювання

а) встановіть зварювальний трансформатор в спеціально обладнаному, відповідно до «Правилами техніки безпеки і пожежної безпеки», місці. Марку зварювального трансформатора вибирайте по табл. .

Таблиця 2

|

Зварювальний струм, А |

Напруга, В |

Номінальна потужність, кВ · А |

Габаритні розміри, мм |

маса, кг |

||||

|

номінальна робоча |

холостого ходу |

|||||||

|

номінальний |

межі регулювання |

|||||||

Примітка. У таблиці наведено серійно випускаються трансформатори для ручного дугового зварювання. Допускається заміна трансформаторів іншими, аналогічними по застосуванню;

б) підключіть встановлений зварювальний трансформатор до мережі електроживлення через рубильник або магнітний пускач за допомогою проводів ПРГ (ГОСТ 20520-80), АКРПТ або АКПРТН (ГОСТ 13497-77Е);

в) заземлите корпус зварювального трансформатора за допомогою дротів, зазначених в п. б;

г) підключіть одну з клем зварювального трансформатора до зварюваної деталі за допомогою затиску (див. рис.) проводами ПРГ (ГОСТ 20520-80), АКРПТ або АКПРТН (ГОСТ 13497-77Е);

Мал. 5. Затискачі для приєднання зварювального дроту до зварюваного виробу:

а) зовнішній, б) гвинтовий

д) підключіть другу клему зварювального трансформатора до електротримачі (див. рис.) проводами ПРГД або ПРГДО (ГОСТ 6731-77Е);

Мал. 6. Види електрододер

е) вибирайте перетин проводів для зварювальних робіт при їх довжині не більше 30 м по найкращим практикам:

|

Найбільше значення зварювального струму, А |

||||

|

Площа перетину проводів, мм2: |

||||

|

одинарного |

||||

|

подвійного |

ж) при довжині зварювальних проводів до 100 - 150 м падіння напруги визначайте за формулою:

Ul \u003d 1,73Jρl / s,

де Ul - падіння напруги, В;

J - зварювальний струм, А;

ρ - питомий опір проводів, Ом · м;

l - довжина проводів, м;

s - площа перерізу проводів, мм2.

Якщо значення Ul перевищує допустимий більш ніж на 5%, необхідно збільшити площу перерізу проводів;

з) користуйтеся для захисту очей і шкіри обличчя при виконанні зварювальних робіт щитками, масками або мотошоломами (ГОСТ 1361-69) (див. рис.).

Мал. 7. Засоби захисту від впливу зварювальної дуги і бризок металу

2.3.2. Проведіть кріплення відповідно до проектної та інструктивно документацією всіх необхідних настінних кутників, кронштейнів в приміщеннях автозала, кросу, шахти і електроживлячих установок.

Мал. 9. Кріплення жолоба до кронштейну або косинці уздовж стіни

2.3.4. Пропустіть магістральний жолоб через отвір в стіні приміщення, присуньте його до магістрального жолобу, покладеної й закріпленому (див. П.) Так, щоб зазор між жолобами дорівнював 1 ÷ 2 мм, і зробіть зварювання магістральних жолобів в стик під кутом 90 ° (див . рис. і рис.). При цьому кожна бічна смуга жолоби проваривается з усіх боків.

Мал. 11. Кріплення магістрального жолоби при стику в 90 °

2.3.5. Приварите магістральний жолоб в проході через стіну до настінних кутника (див. Рис.). Зварювання проводиться з одного боку жолоби одностороннім швом в шаховому порядку.

Мал. 12. Прохід магістрального скарга через стіну

2.3.6. Приварите вертикальні магістральні жолоби до кронштейнів, закріпленим на стіні приміщення (див. Рис.). Зварювання проводиться до кожного кронштейну з трьох сторін.

Мал. 13. Кріплення вертикального магістрального жолоби до стіни

2.3.7. Змонтуйте спуски магістральних жолобів в каркасному ряду (див. Рис.), При цьому приварення жолобів до кронштейнів каркасного ряду зробіть з трьох сторін кожної бічної смуги жолоби.

Мал. 14. Спуск жолобів в каркасному ряду

2.3.8. Змонтуйте спуски магістральних жолобів в місцях їх проходження через перекриття підлоги (див. Рис.). При виконанні робіт приварення магістральних жолобів до обрамлення прохідного отвору зробіть по обидва боки бічних смуг жолоби.

Мал. 15. Прохідний пристрій магістральних жолобів через перекриття

2.3.9. Змонтуйте металоконструкції в приміщенні шахти. Підстави щілинних кронштейнів приварюються до фундаментних кутника. У верхній частині кронштейни приварюють до сталевого смузі 30 × 4. Приклад установки кронштейнів в шахті показаний на рис. .

Мал. 16. Приклад установки кронштейнів в шахті

Кріплення рядів щілинних кронштейнів між собою і до стін приміщень проводиться за допомогою магістральних кутників 40 × 50 × 4, які приварюють до верхньої частини щілинних кронштейнів і настінним кутника. Рядові жолоби в приміщенні шахти приварюють до магістральних кутника, причому до крайніх кутника жолоби приварюють з двох сторін (див. Рис.), А до решти кутника - з одного боку в шаховому порядку (див. Рис. І рис.).

Мал. 17. Розташування та місця зварювання жолобів в шахті (приблизний)

Мал. 18. Розташування та місця зварювання жолобів в шахті (приблизний)

2.3.10. Магістральні косинці кріплення рядів кронштейнів в шахті зрощуються методом зварювання в стик (див. Рис. А) або внахлест (див. Рис. Б).

Мал. 19. Приклади зрощування магістральних кутників

2.3.11. Проведіть монтаж повітряних жолобів по стінах приміщення шахти. Приклад розташування і місця зварювання жолобів наведено на рис. і рис. .

Мал. 20. Розташування та місця зварювання жолобів в шахті (приблизний)

Мал. 21. Розташування та місця зварювання жолобів в шахті (приблизний)

2.3.12. Монтаж металоконструкцій в кросі проводиться аналогічно монтажу металоконструкцій в шахті. Ряди стативов в кросі кріпляться між собою і до настінних кутника приміщення за допомогою магістральних кутників 40 × 50 × 4, які приварюють до каркасу кросу і настінним кутника. Кріплення рядових жолобів в кросі методом зварювання виробляється аналогічно кріпленню в шахті. Приклад установки жолобів над осередками кросу показаний на рис. .

Мал. 22. Приклад установки жолобів над осередками кросу

2.3.13. Кріплення магістральних жолобів до рядових здійснюється методом зварювання за допомогою стрижня, який приварюють до бічних смугах рядових і магістральних жолобів з обох сторін (див. Рис. 23).

Мал. 23. Кріплення магістрального жолоби до рядовому

2.3.14. Кріплення магістральних жолобів Ж магістральним жолобах в прольоті до 2,5 м здійснюється методом зварювання, причому магістральний жолоб для міцності підсилюють сталевими стрижнями, приварюється до обох бічних смугах жолоби (див. Рис.).

Мал. 24. Кріплення жолоба в прольоті до 2,5 м

3.3.15. Кріплення жолобів для кроссировочні проводів проводиться аналогічно кріпленню магістральних жолобів в прольоті до 2,5 м також методом зварювання, тільки без використання сталевих стрижнів жорсткості. Приклад кріплення жолобів наведено на рис. .

Мал. 25. Приклад кріплення жолоба для хроміровочних проводів

2.3.16. Кріплення рамки з випробувальними гніздами в абонентському кросі проводиться методом зварювання. Приклад кріплення рамки методом зварювання показаний на рис. .

Мал. 26. Кріплення рамки з випробувальними гніздами в абонентському кросі

2.3.17. Після закінчення монтажу металоконструкцій проводиться очищення зварних з'єднань від окалини, перевірка якості їх виконання та фарбування сірої емаллю.

2.3.18. У процесі перевірки якості зварних з'єднань шляхом зовнішнього огляду за допомогою лупи з 10-кратним збільшенням можуть бути виявлені дефекти. Види дефектів, одержані в процесі зварювання, наведені на рис. .

Мал. 27. Види дефектів при зварюванні

2.3.19. Дефекти зварних з'єднань виправляють підваркою з подальшим очищенням від окалини і покриттям одним шаром сірої емалі.

2.4. Заходи безпеки при виконанні зварювальних робіт

2.4.1. Корпуси джерел живлення дуги (трансформатори), зварювального допоміжного устаткування і зварюються вироби заземляются до початку робіт.

2.4.2. заземлення здійснюється мідним дротом, Один кінець якого приєднується до спеціального болта з написом «Земля» на корпусі джерела живлення дуги, а другий кінець - до заземлювальної шини.

2.4.3. Для підключення зварювального трансформатора до мережі використовуються настінні ящики з рубильниками, запобіжниками і затисками. Довжина проводів електроживлення не повинна перевищувати 10 м.

2.4.4. При необхідності нарощування проводів харчування застосовується сполучна муфта з міцної ізоляційної масою.

2.4.5. Провід живлення підвішуються на висоті 2,5 - 3,5 м, а спуски проводів полягають в металеві труби.

2.4.6. Зварювальні дроти повинні застосовуватися зі справною ізоляцією і мати перетин, відповідне зварювального струму.

2.4.7. Світлофільтри, які вставляються в оглядовий отвір щитка, маски або шолома, вибираються відповідно до ГОСТ 9497-60, в залежності від зварювального струму. Передбачено чотири типи скляних світлофільтрів: Е-1 (для струмів 30 - 75 А), Е-2 (для струмів 75 - 200 А), Е-3 (для струмів 200 - 400 А), 3 - 4 (для струмів понад 400 А).

2.4.8. Для захисту очей робочих, які допомагають при виконанні зварювальних робіт, застосовуються світлофільтри В-1, В-2 і В-3.

2.4.9. Зварювальні роботи проводяться в спецодязі з брезенту або щільного сукна, в рукавицях і головному уборі, при цьому штани не повинні бути заправлені в взуття, кишені - повинні бути закриті клапанами, а куртка не повинна бути заправлена \u200b\u200bв штани.

2.4.10. При зварюванні стельових, горизонтальних і вертикальних швів надягають брезентові нарукавники і щільно зав'язують їх поверх рукавів у кистей рук.

2.4.11. Зварні шви зачищають від шлаку лише після повного охолодження і обов'язково в окулярах із простими стеклами.

2.4.12. Вентиляційні пристрої повинні забезпечувати повітрообмін при ручного дугового зварювання електродами з якісним покриттям від 4000 до 6000 м3 на 1 кг витрати електродів.

2.4.13. На робочому місці допускаються наступні концентрації речовин в повітрі (в мг / м3): марганець і його сполуки - 0,3; хром та його сполуки - 0,1; свинець та його сполуки - 0,001; фтористий водень - 0,5; окис азоту - 5,0; бензин, гас - 300,0.

Концентрація нетоксичного пилу більше 10 мг / м3 не допускається, однак, якщо вміст кварцу в пилу перевищує 10%, то концентрація нетоксичного пилу допускається тільки до 2 мг / м3.

2.5. Чисельно-кваліфікаційний склад виконавців

Роботи з монтажу металоконструкцій АТС методом зварювання виконуються ланкою загальною чисельністю 3 людини, до складу якого входять: монтажник зв'язку 5 розряду і два монтажника зв'язку 4 розряду, один з яких закінчив курси по методам виконання зварювальних робіт.

2.6. Калькуляція трудових витрат

Норма часу на зварювання - Т складається з п'яти елементів: підготовчого часу - tп, основного часу - tо, допоміжного часу - t в, додаткового часу - витребування та заключного часу - tз.

де Y \u003d 7,85 г / см3 - питома щільність стали,

F \u003d 0,55 см2 - поперечний переріз шва,

L \u003d 100 см - довжина шва,

d в \u003d 10 г / А · год - коефіцієнт наплавлення електродів,

J \u003d 180 А - сила струму при зварюванні,

Куч. \u003d 0,25 - коефіцієнт, що враховує організацію праці,

до - коефіцієнт, що враховує організацію праці на 100 см шва,

tо - основний час горіння дуги.

Калькуляція трудових витрат наведена в табл. .

Таблиця 3

|

Найменування робіт |

Одиниця виміру |

Обсяг робіт |

Норма часу на одиницю виміру, люд.-год |

Витрати праці на весь обсяг, люд.-год |

Розцінка на одиницю виміру, грн.-коп. |

Вартість витрат на весь обсяг, грн.-коп. |

|

|

Монтаж металоконструкцій АТС методом зварювання |

суглоби Інтерв'ю з експертом

24.09.2016 , 10:32

Проблеми зі спиною і суглобами - прямий шлях до інвалідності! Як врятувати себе і забути про біль, розповідає доктор медичних наук, Професор Бубновский Сергій Михайлович

2015-10-25Від редакції: за статистикою кожен 8-ий росіянин страждає від остеохондрозу, різних хвороб суглобів (артроз, артрит, радикуліт). Здавалося б, не смертельно, але ... Спочатку хворим доводиться не жити, а існувати. А вже потім, через обмеження рухливості, виникають супутні хвороби на кшталт грижі, порушення обміну речовин і відсутності можливості ходити. Про те, як позбутися від проблем з опорно-руховим апаратом і стати здоровою людиною, ми запитали у доктора медичних наук, професора Бубновського Сергія Михайловича

Доброго дня, Сергію Михайловичу. Скажіть: чи правда, що такі не смертельно, з першого погляду, захворювання, як радикуліт і остеохондроз, можуть стати причиною більш серйозних хвороб? І чи правда, що хворіє кожен 8-ий росіянин?

Добрий день, Ірина. Від самого остеохондрозу і радикуліту не вмирають. Але, є один важливий момент - якщо їх не лікувати, буквально протягом півроку з'являється букет супутніх захворювань. Це і збільшення ваги, і викривлення хребта, і порушення обміну речовин. А що найстрашніше - на самих останніх стадіях в суглобах можуть виникати новоутворення, які призводять до раку.

Наприклад, без лікування грижа може перетворитися в злоякісну пухлину. Так, її можна прооперувати, але ... Це ж спина. Можна залишитися інвалідом.

Про статистику: на жаль, так - остеохондрозом і радикулітом в сукупності страждає більше 50% населення Росії. І, що найстрашніше - ця хвороби «молодіють». Якщо раніше за лікуванням зверталися люди віком від 40 років, то зараз почали приходити і молоді.

Тому, якщо почала боліти спина, шия або суглоби, не варто списувати все на втому. Швидше за все, до вас дісталася одна з цих хвороб.

- Що ж робити в такій ситуації?

Відповім - лікуватися. Тільки в цьому є дві проблеми.

Перша: в більшості лікарень немає фахівців-ревматологів-хірургів, які б могли вчасно поставити діагноз і виписати лікування.

Друга: містечкові ревматологи-хірурги часто не заглиблюються в суть проблеми, так як, ці захворювання вважаються хронічними і безпечними. Вони просто прописують гелі, що усувають хворобливі відчуття, і рекомендують робити зарядку. Тобто, в результаті людина залишається один на один зі своєю проблемою і болем.

Звичайно, наш інститут, особисто я і моя команда намагаємося вирішити цю ситуацію. Але, на жаль, ми не можемо віддавати накази районним поліклінікам і регулювати ситуацію.

Тому, ми вирішили піти іншим шляхом, і недавно зробили справжній прорив в рамках міжнародного проекту «Болі Ні». Ми впевнені, що це допоможе змінити ситуацію в країні, і допоможе людям жити повноцінним життям.

- Тобто, у вас вже є рішення проблеми болю в спині, шиї і суглобах?

Так є. В рамках проекту ми отримали доступ до першого препарату, створеного в рамках цієї програми -. Раніше цей засіб не поставлялося в Росію, так як, не було дозволу і потрібних потужностей, а всі доступні партії викуповувалися в самому Китаї і США. Ми домоглися того, щоб взяти участь в розробці і дослідженні крему "Артропант", і тепер він поставляється і в Росію!

- У чому саме полягає прорив, що це за препарат?

Артропант - перевірений крем для боротьби з болем в суглобах, артрит і артроз, він просто перезапускає організм і включає регенерацію пошкоджених клітин. Тобто, він усуває причину самих болів і повертає хребет, суглоби в початкове, нормальний стан. Тобто, в результаті хворий не просто позбавляється від симптомів, а стає повністю здоровою людиною.

У перший час Артропант перезапускає системи регенерації організму, попутно купируя больовий синдром. Вже через дві-три тижні лікування буде завершено, і, головне - не допустити повторного появи болів, оперативно повторивши курс.

- Крем "Артропант" допомагає тільки від остеохондрозу, радикуліту і артрозу?

Не тільки. З його допомогою можна вилікувати будь-яке захворювання, пов'язане з хворобами суглобів або хребта - артроз і артрит, радикуліт, ревматизм, радикуліт і остеохондроз, зміщення хребетних дисків. Також його можна використовувати при шпори і натоптишах, для усунення «холки» (жирових відкладень в районі четвертого хребця), травмах, переломах, вивихів і багатьох інших захворюваннях.

Це дуже цікаве засіб. І що, воно, і правда, саме позбавляє від всіх цих хвороб, а не просто усуває біль?

Крем "Артропант" і усуває біль (на початкових етапах лікування), і повністю ліквідує захворювання. Зараз це єдине в своєму роді засіб, яке, дійсно, допомагає.

- Так виходить, що Артропант можна купити в Росії? І, до речі, де його виробляють?

Так, зараз Артропант можна купити в Росії. Це стало можливо завдяки тому, що ми приєдналися до проекту та допомагаємо розробляти. Артропант робиться за давнім рецептом селькупов, що населяють північний захід Сибіру. Рецепт передається з покоління в покоління і тримається в найсуворішому секреті.

Плюс до всього, Міністерство охорони здоров'я вирішило взяти участь в програмі і компенсувати вартість поставки. Тому крем "Артропант" коштує в 2 рази дешевше, ніж його реалізують в інших країнах.

- А де можна придбати Артропант?

Ми хотіли почати масштабну реалізацію в аптечних мережах країни, але, на жаль, аптеки не бажають продавати крем "Артропант" нижче його собівартості і хочуть великий відсоток.

Тому, ми відмовилися від такої ідеї і вирішили, щоб зберегти доступну вартість і дати можливість вилікуватися якомога більшій кількості людей. Зараз купити крем можна на офіційному сайті проекту.

Доставка проводиться поштою, післяплатою, а для використання крему не потрібен контроль фахівця - лікування максимально просте.

Сергій Михайлович, спасибі вам за інтерв'ю! Може бути, ви хочете щось сказати нашим читачам перед тим, як ми попрощаємося?

Так звичайно. Я хочу звернути увагу читачів, що захворювання спини і суглобів «молодіють», і навіть слабкі періодичні болі - привід звернути увагу на проблему. При цьому порятунок свого здоров'я прямо залежить тільки від вас. Лікар не буде вмовляти вас лікуватися. Все у ваших руках.

Також при цьому варто пам'ятати, що захворювання, що виникають із-за болів в спині і суглобах, не просто приносять дискомфорт. Вони позбавляють вас нормального життя і вкорочують вам життя на 10-15 років. А з кремом "Артропант" ви і збережіть ці роки, і зможете прожити їх нормально.

Спасибі, Сергію Михайловичу! А ми нагадуємо, що в коментарях ви можете задати свої питання або залишити думку про крем "Артропант".

P.S .: Після інтерв'ю ми звернулися з проханням до Сергія Михайловича. І для читачів нашого сайту тепер є можливість замовити крем "Артропант" з додатковою знижкою! І назавжди забути про хвороби, пов'язаних з суглобами і хребтом

Розмовляла Ірина Махагонова

Фото з відкритих джерел