Зварювальні суміші в балонах для будь-якої сфери бізнесу. Зварювальний суміш або вуглекислота - вибираємо захисний газ для зварювання

Сварка в вуглекислому газі, в інертних газах і в захисних газових сумішах

I. Вступ

Аналіз ринку обладнання для дугового зварювання плавленням, сформованого на рубежі століть, показує, що найбільш поширеним способом зварювання в промисловості продовжує залишатися напівавтоматичне зварювання електродом, що плавиться в середовищі захисних газів (MIG / MAG процес). За останнє десятиліття ХХ століття частка металу, наплавленого ручної дугового зварювання, Знизилася в 2 рази - з 22,6% до 11,2%, в той час як частка зварювання в захисних газах зросла з 64,3% до 75,7%. Це наочно видно на діаграмах, наведених на Рис. 1, 2.

Є підстави вважати, що в недалекому майбутньому частка ручного дугового зварювання стабілізується на рівні 10 - 12%, частка напівавтоматичного зварювання суцільним дротом - на рівні 40 - 50%, частка напівавтоматичного зварювання порошковим дротом - на рівні 30 - 40%, частка зварювання під флюсом - на рівні 5 - 6%. При цьому MIG / MAG процес використовується не тільки при механізованої, а й у зв'язку з автоматизованою, і роботизованого зварювання.

II. Загальна поняття про MIG / MAG зварювання

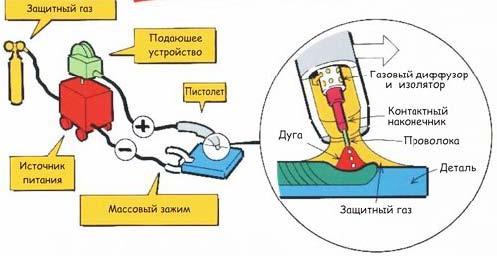

Мал. 3. Загальна схема MIG / MAG зварювання і обладнання

MIG / MAG - Metal Inert / Active Gas - електродугове зварювання плавиться металевим електродом (дротом) в середовищі інертного / активного газу з автоматичною подачею присадного дроту. Це напівавтоматичне зварювання в середовищі захисного газу (вуглекислого або іншого інертного газу) - найбільш універсальний і поширений в промисловості метод зварювання. Іноді цей метод зварювання позначають GMA (Gas Metal Arc) або GMAW (Gas Metal Arc Welding). Застосування терміну «напівавтоматична» не цілком коректно, оскільки мова йде про автоматизацію тільки подачі присадного дроту, а сам метод MIG / MAG з успіхом застосовується при автоматизованої і роботизованою зварювання. Словосполучення «зварювання в вуглекислому газі», до якого звикли багато фахівців, навмисне упущено, так як при цьому методі всі частіше використовуються багатокомпонентні газові суміші, до складу яких крім вуглекислого газу можуть входити аргон, кисень, гелій, азот та інші гази.

Залежно від зварюваного металу і його товщини в якості захисних газів використовують інертні, активні гази або їх суміші. В силу фізичних особливостей стабільність дуги і її технологічні властивості вище при використанні постійного струму зворотної полярності. При використанні постійного струму прямої полярності кількість розплавляється електродного металу збільшується на 25 - 30%, але різко знижується стабільність дуги і підвищуються втрати металу на розбризкування. Застосування змінного струму неможливо через нестабільне горіння дуги.

При зварюванні плавиться шов утворюється за рахунок проплавленняосновного металу і розплавлення додаткового металу - електродного дроту. Тому форма і розміри шва крім іншого (швидкості зварювання, просторового положення електрода і вироби та ін.) Залежать також від характеру розплавлення і перенесення електродного металу в зварювальну ванну. Характер перенесення електродного металу визначається в основному матеріалом електрода, складом захисного газу, щільністю зварювального струму і рядом інших факторів.

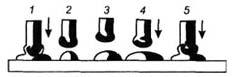

При традиційному способі зварювання можна виділити три основні форми розплавлення електрода і перенесення електродного металу в зварювальну ванну. процес зварки з періодичними короткими замиканнями характерний для зварювання електродними дротами діаметром 0,5 - 1,6 мм при короткій дузі з напругою 15 - 22 В. Після чергового короткого замикання (1 і 2 на рис. 4-1) силою поверхневого натягу розплавлений метал на торці електрода стягується в краплю. В результаті довжина і напруга дуги стають максимальними. У всі стадії процесу швидкість подачі електродного дроту постійна, а швидкість її плавлення змінюється і в періоди 3 і 4 менше швидкості подачі.

Тому торець електрода з краплею наближається до зварювальної ванні (довжина дуги і її напругу зменшуються) до короткого замикання (5 на Рис. 4-1). При короткому замиканні різко зростає зварювальний струм і як результат цього збільшується стискуюче дію електромагнітних сил, спільна дія яких розриває перемичку рідкого металу між електродом і виробом. Під час короткого замикання крапля розплавленого електродного металу переходить в зварювальну ванну. Далі процес повторюється. Частота періодичних замикань дугового проміжку може змінюватися впределах 90 - 450 в секунду. Для кожного діаметра електродного дроту в залежності від матеріалу, захисного газу і т.д. існує діапазон зварювальних струмів, в якому можливий процес зварювання з короткими замиканнями. При оптимальних параметрах процесу зварювання можлива в різних просторових положеннях, а втрати електродного металу на розбризкування не перевищують 7%. Збільшення щільності зварювального струму і довжини (напруги) дуги веде до зміни характеру розплавлення і перенесення електродного металу, переходу від зварювання короткої дугою з короткими замиканнями до процесу з рідкісними короткими замиканнями або без них. У зварювальну ванну електродний метал переноситься нерегулярно, окремими великими краплями різного розміру (Рис. 4-2), добре помітними неозброєним оком.

Мал. 4. Основні форми розплавлення і перенесення електродного металу при MIG / MAG зварювання: 1 - короткими замиканнями, 2 - крапельний, 3 - струменевий

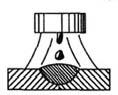

Мал. 5. Режим струменевого перенесення електродного металу при MIG / MAG зварювання і форма зварного шва: 1 - нижня межа зварювального струму, 2 - верхня межа зварювального струму.

При досить високій щільності постійного по величині (без імпульсів або з імпульсами) зварювального струму зворотної полярності і при горінні дуги в інертних газах може спостерігатися дуже дрібнокрапельне перенесення електродного металу. Назва «струменевий» він отримав тому, що при його спостереженні неозброєним оком створюється враження, що розплавлений метал стікає в зварювальну ванну з торця електрода оддихаючи. Зміна характеру перенесення електродного металу з крапельного на струменевий відбувається при збільшенні зварювального струму до «критичного» для даного діаметра електрода. Значення критичного струму зменшується при активації електрода (нанесенні на його поверхню тим чи іншим способом деяких легкоїонізірующей речовин), збільшенні вильоту електрода. Зміна складу захисного газу також впливає на значення критичного струму. Наприклад, добавка в аргон до 5% кисню знижує значення критичного струму. При зварюванні у вуглекислому газі без застосування спеціальних заходів отримати струменевий перенесення електродного металу неможливо. Він не отримано і при використанні струму прямої полярності. При переході до струменевого перенесення потік газів і металу від електрода в сторону зварювальної ванни різко інтенсифікується завдяки стискає дії електромагнітних сил. В результаті під дугою зменшується прошарок рідкого металу, в зварювальної ванні з'являється місцеве поглиблення. Підвищується теплопередача до основного металу, і шов набуває специфічну форму з підвищеною глибиною проплавлення по його осі. При струменевому перенесення дуга дуже стабільна, коливань зварювального струму і напруги не спостерігається. Сварка можлива у всіх просторових положеннях.

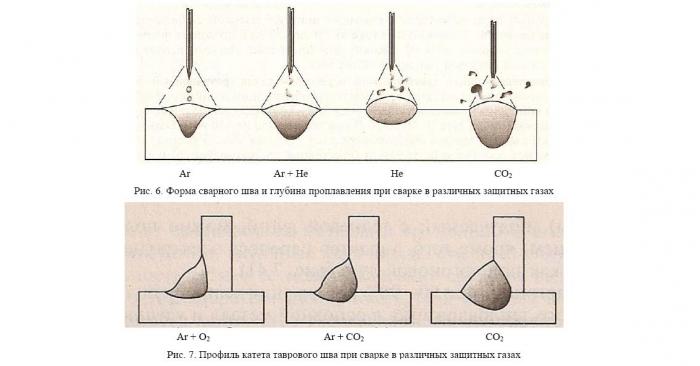

III. MIG / MAG зварювання в газових сумішах

Якщо розглядати застосування зварювальних газів тільки з точки зору отримання найкращого захисту реакційного простору зварювальної дуги від зовнішнього повітря, то оптимальним захисним газом буде аргон. Аргон важчий за повітря (густина 1,78 кг / м3), має низький потенціал іонізації (15,7 В), не вступає в хімічні взаємодії з іншими елементами і в достатніх кількостях міститься у вільному вигляді (0,9325% об., Або 0 , 00007% вагу.), що дозволяє отримувати його з повітря в ректифікаційних установках. В даний час аргон широко застосовується в якості захисного газу при зварюванні алюмінієвих сплавів і високолегованих сталей (особливо нержавіючих хромонікелевих). Однак при зварюванні вуглецевих і низьколегованих сталей основних структурних класів на російських підприємствах основним захисним газом для MIG / MAG процесу продовжує залишатися вуглекислий газ СО2. Тим часом застосування аргону дозволяє підвищити температуру зварювальної дуги, що покращує проплавление зварного шва, збільшуючи продуктивність зварювання в цілому. При цьому проплавление набуває «кинджальну» форму, що дозволяє виконувати однопрохідну зварювання в щілинну оброблення металу більших товщин. При зварюванні в середовищі аргону (як і інших інертних газів) мінімізується вигоряння активних легуючих елементів, що дозволяє використовувати більш дешеві зварювальні дроту. Однак застосування вуглекислого газу при зварюванні плавиться має свої переваги, пов'язані перш за все з хіміко-металургійними процесами, що відбуваються при зварюванні. Вуглекислий газ має високу щільність (приблизно в 1,5 рази вище, ніж у повітря) і сам по собі здатний забезпечити якісний захист реакційного простору; його потенціал іонізації, рівний 14,3 В, дає можливість використовувати при зварюванні ефект дисоціації молекул вуглекислого газу на оксид вуглецю СО і вільний кисень:

СО2 ↔ СО + О

СО ↔ С + О

В якості захисних газових сумішей для дугового зварювання електродом, у всіх промислово розвинених країнах давно вже не застосовують чистий вуглекислий газ. Для цього використовуються газові суміші. Від вибору захисної газової суміші залежить якість зварювання. Так, суміші, що містять в своєму складі гелій, підвищують температуру зварювальної дуги, що покращує проплавление зварного шва, збільшуючи продуктивність зварювання в цілому. Підвищення продуктивності зварювальних робіт при застосуванні газових сумішей становить не менше 30-50%. Набагато більш значний ефект від їх застосування по підприємству в цілому. Наприклад, застосування газових сумішей при напівавтоматичному зварюванні металу, що підлягає подальшій фарбуванні, не вимагає подальшої зачистки зварного шва і околошовной зони. Зварений шов виходить форми і чистоти цілком придатною для подальшого фарбування. Це забезпечує значне підвищення продуктивності праці при подальших роботах зі звареними виробами на підприємстві. Крім того, застосування газових сумішей при напівавтоматичному зварюванні забезпечує ще й підвищені властивості металу зварного з'єднання, Що в ряді випадків дозволяє відмовитися від подальшої термообробки, що завжди занадто багато роботи. Дані захисні газові суміші застосовні для зварки як вуглецевих, так і легованих сталей. Розглянемо склади газових сумішей, найчастіше застосовуються при дугового зварювання.

Захисні газові суміші для зварювання неплавким вольфрамовим електродом

Газова суміш НН-1 (Helishield H3). Це інертна газова суміш, що складається з 30% гелію і 70% аргону. Дає більш ефективний нагрів, ніж аргон. Збільшується проплавление і швидкість зварювання, більш рівна поверхня шва.

Газова суміш НН-2 (Helishield H5). Це інертна газова суміш, що складається з 50% гелію і 50% аргону. Найбільш універсальна газова суміш, підходить для зварювання матеріалів практично будь-якої товщини.

Захисні газові суміші для зварювання плавиться

Газова суміш К-2 (Pureshield P31). Це найбільш універсальна з усіх сумішей для углеродісто- конструкційних сталей. Складається з 82% аргону і 18% вуглекислого газу. Підходить практично для всіх типів матеріалів.

Газова суміш К-3.1 (Argoshield 5). Ця суміш складається з 92% аргону, 6% вуглекислого газу, 2% кисню. Розроблено для листових і вузьких профільних (сортових) сталей. Дає стійку дугу з низ-ким рівнем розбризкування, невеликим посиленням і плоским гладким профілем зварного шва. Суміш чудова для глибокого провару і ідеально підходить для зварювання листового металу.

Газова суміш К-3.2 (Argoshield TC). Це суміш 86% аргону, 12% вуглекислого газу, 2% кисню. Дає стійку дугу з широкою зоною нагріву і хорошим проваром профілю, підходить для глибокого провару, зварювання коротких швів і для наплавлення. Може використовуватися для зварювання у всіх положеннях. Ідеально підходить для ручної, автоматичної і зварювання із застосуванням робота-автомата.

Газова суміш К-3.3 (Argoshield 20). Це суміш 78% аргону, 20% вуглекислого газу, 2% кисню. Спеціально розроблена для глибокого провару широкого асортименту профілів. Суміш добре підходить для наплавлення і зварювання товстих прокатних (сортових) сталей.

Газова суміш НП-1 (Helishield HI). Це суміш 85% гелію, 13,5% аргону, 1,5% вуглекислого газу. Дана суміш дає чудові чисті шви з гладким профілем і незначне, або не дає зовсім, окислення поверхні. Ідеально підходить для тонких матеріалів, де висока швидкість проходу дає низький рівень деформації (викривлення) металу.

Газова суміш НП-2 (Helishield H7). Це суміш 55% гелію, 43% аргону, 2% вуглекислого газу. Надає низький рівень зварювального армування і забезпечує високу швидкість зварювання. Суміш добре підходить для автоматичного зварювання і для застосування роботів-автоматів з використанням широкого спектра товщин зварюваних матеріалів.

Газова суміш НП-3 (Helishield H101). Це суміш 38% гелію, 60% аргону, 2% вуглекислого газу. Надає стабільність дузі, що забезпечує низький рівень розбризкування і знижує ймовірність появи дефектів шва. Газова суміш НП-3 рекомендується для зварювання матеріалів товщиною понад 9 мм. Склад газової суміші впливає практично на всі параметри режиму зварювання. Результати досліджень, проведених ЗАТ НПФ «Інженерний і технологічний сервіс» (Санкт-Петербург) представлені в Таблиці 1.

Таблиця 1. Вплив газової суміші на параметри зварювання (зварювання дротом Св-10ГСМТ ø 1,4 мм)

ОГЛЯД ОБЛАДНАННЯ

| Захисний газ | I св, А | U д, В | Q, кг / год | Ψ, % | Ά нб,% |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% CO 2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO 2 + 2% O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% CO 2 + 2% O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Iсв струм зварювання,

Uд напруга дуги,

Q кількість наплавленого металу в одиницю часу,

ψ коефіцієнт втрат металу на розбризкування,

АНБ коефіцієнт набризкування, що визначає трудовитрати на видалення бризок з поверхні деталей, що зварюються.

Вплив складу газової суміші на властивості металу шва наочно представлено в Таблиці 2:

Таблиця 2. Вплив газової суміші на властивості металу (зварювання дротом Св-10ГСМТ ø 1,4 мм, струм зварювання 250А, напруга дуги 23-25 В)

| Защітнийгаз | σ т, МПа | σ в, МПа | δ, % | ψ, % | KCU, Дж / см 2 | |

| + 20ºС | -40ºС | |||||

| СО 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% О2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82% Ar + 18% СО 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% СО 2 + 2% О2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Ar + 12% СО 2 + 2% О2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ т межа плинності,

σ в межа міцності,

δ відносне подовження,

ψ відносне вкорочення,

KCU ударна в'язкість.

Для кожної з цих сумішей рекомендуються свої режими зварювання (див. Таблицю 3), що враховують особливості хіміко-металургійних процесів, що відбуваються в зварювальній ванні, в яких беруть участь складові газових сумішей (вуглекислий газ і кисень).

| Вихідний матеріал |

Товщина, мм |

Рекомендована суміш |

Діаметр зварювального дроту, мм |

Швидкість зварювання, мм / хв |

струм зварювання I св, А |

Напруга дуги U д, В |

Швидкість подачі дроту, м / хв |

Витрата газу, л / хв |

| Вуглецеві конструкційні сталі |

1,0 | К-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | К-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | К-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | К-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | К-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | К-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | К-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | К-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | К-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| леговані стали |

1,6 | НП-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | НП-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | НП-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | НП-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | НП-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | НП-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | НП-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | НП-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| алюмінієві сплави |

1,6 | НП-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | НП-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | НП-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | НП-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | НП-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | НП-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | НП-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | НП-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Якщо порівняти два способи захисту зварювальної ванни (чистий вуглекислий газ або аргонсодержащей багатокомпонентні газові суміші), то можна зробити висновки на користь застосування багатокомпонентних газових сумішей. Використання газових сумішей має такі переваги:

За рахунок більш високої температури дуги підвищується продуктивність зварювання не менше ніж в півтора рази при збереженні незмінної споживаної електричної потужності (тобто забезпечується зниження питомих енерговитрат приблизно в 1,3 рази), а в порівнянні з ручного дугового зварювання покритим електродом підвищення продуктивності становить вже не менше 1,5 × 2,6 = 4 рази (при цьому питомі енерговитрати знижуються приблизно в 2 - 4 рази);

За рахунок появи дрібнокрапельного або струменевого перенесення в 1,5 - 3 рази знижується розбризкування електродного металу і в 8 - 10 разів знижується Набризкування електродного металу на зварений шов і околошовной зону, що визначає трудовитрати на видалення бризок з поверхні деталей, що зварюються;

Збільшується глибинапроплавлення при одночасному зменшенні ширини наплавленого валика ( «кинджальний» проплавление); - більш плавною стає лінія переходу від наплавленого металу до основного металу, що зменшує ймовірність утворення вогнищ трещинообразования в зоні сплаву;

Механічні властивості зварного з'єднання залишаються на тому ж рівні, як і при зварюванні у вуглекислому газі, за винятком відносного подовження δ, яке збільшується приблизно на 10% і ударної в'язкості KCU, яка збільшується істотно, від 1,5 до 2 разів, в залежності від типу застосовуваної газової суміші (це має величезне значення для металоконструкцій, які працюють на відкритих майданчиках в умовах негативних температур);

Стабілізується процес зварювання і поліпшується якість металу шва (зниження пористості та неметалевих включень); - знижується загальна витрата газової суміші за рахунок більшої ефективності газового захисту; - для зварювання металоконструкцій з використанням газових зварювальних сумішей можливе застосування вуглекислотних зварювальних напівавтоматів і автоматів будь-якого виробництва

Захисні зварювальні газові суміші промислово випускаються на заводах з виробництва технічних газів і поставляються в стандартних газових балонах різної ємності. Однак останнім часом деякі споживачі вважають за краще самостійно виробляти зварювальні суміші; це пов'язано Іліс тим, що стандартно випускаються газові суміші не задовольняють їх за своєю якістю (великий розкид процентного співвідношення компонентів суміші, високий вміст вологи і різних домішок), або з необхідністю застосування нестандартних сумішей (наприклад, багатокомпонентних). Природно, в цьому випадку з'являється необхідність в застосуванні спеціальних приладів для якісного змішування компонентів суміші.

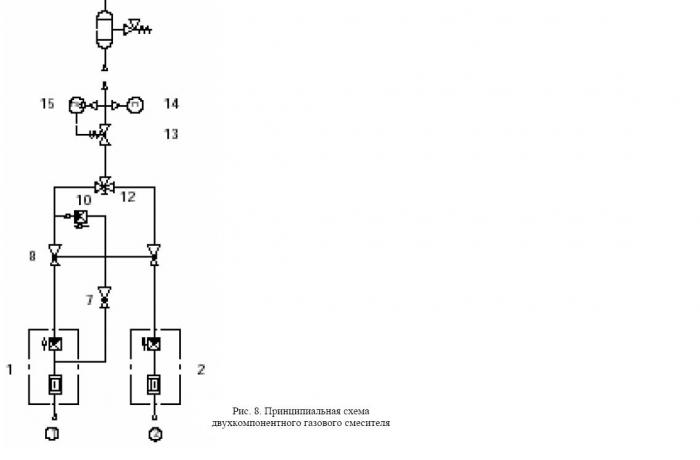

Як правило, в газових змішувачах використовується принцип підмішування одного компонента суміші до іншого (або іншим) за умови вирівнювання тиску різних компонентів. Найбільш часто використовуються двох-, трьох- і чотирьох компонентні змішувачі. Можна розглянути роботу двокомпонентного змішувача як найбільш простого (Рис. 7). Змішуються гази (наприклад, аргон і вуглекислий газ як найбільш часто використовувані в захисних сумішах) Подаються у вхідні камери 1 і 2, мають попередні регулятори вхідного тиску і вбудовані фільтри. З вхідних камер компоненти надходять в двокамерний редуктор 8, в якому відбувається остаточне вирівнювання тиску компонентів суміші з високою точністю. Після вирівнювання тиску компоненти надходять в блок змішування 12; при цьому регулятор пропорції змішуються газів 10 постійно контролює процентне співвідношення компонентів суміші (у відсотках від обсягу) за допомогою регулятора пілотного газу 7 (пілотний газ - один з газових компонентів суміші, які використовуються в процесі змішування; виступає в ролі наповнювача в двокамерних редукторах вирівнювання тиску) . Надходження компонентів суміші в блок змішування здійснюється через калібровані отвори, розмір яких точно відповідає типу компонента (ось чому виробники газових змішувачів вимагають вказувати, для яких газів буде застосовуватися змішувач).

Потім через електромагнітний клапан 13 суміш надходить в регулятор 15, який згладжує кидки тиску і подається в буферну ємність для подачі в магістральну мережу. Манометр / витратомір 14 відображає значення тиску і витрати готової суміші на виході змішувача.

Система сигналізації змішувача, що працює спільно з реле тиску, контролює рівень тиску газів на вході в змішувач. Сигналізація спрацьовує, якщо рівень тиску хоча б одного з змішуються газів падає нижче встановленого мінімуму. При цьому спрацьовує вимикач і змішувач відключається.

Регулювання продуктивності змішувача здійснюється зміною вхідного тиску компонентів суміші і зміною вихідного тиску готової суміші. Співвідношення компонентів суміші регулюється регулятором пропорції змішуються газів, який встановлений зазвичай на лицьовій панелі змішувача і проградуирован в процентах одного з компонентів суміші (на трьох- і багато компонентних змішувачах встановлено кілька регуляторів пропорції). Змішувачі можуть бути встановлені на ресивери (для створення запасу готової суміші).

Серійно випускаються змішувачі, як правило, є стаціонарними, і в залежності від продуктивності (від 1,2 до 600 м3 / год і більше), здатні забезпечити захисними газовими сумішами від 1 до 500 постів напівавтоматичного зварювання.

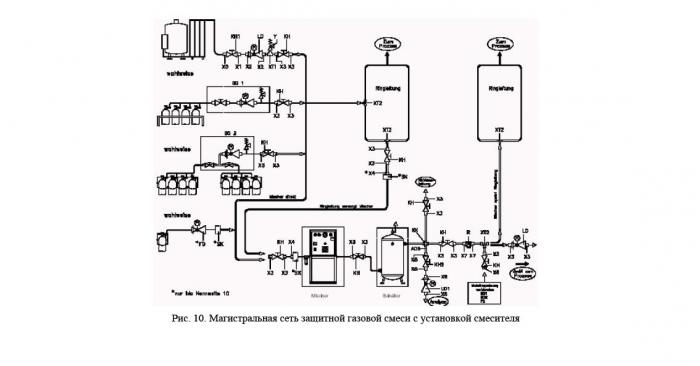

Установка змішувачів в магістральну мережу схожа на підключення компресора в системі стисненого повітря. Приклад такої мережі показаний на Рис. 10.

Існують і більш прості однопостові змішувачі, що встановлюються безпосередньо на газові балони (Рис. 11.). Прикладом може служити змішувач ВМ-2М, яку виробляє компанія WITT Gasetechnik (Німеччина). Цей змішувач встановлюється безпосередньо на вуглекислотний балон; аргон також подається безпосередньо по шлангу високого тиску. Принцип дії змішувача заснований на інжекції вуглекислого газу в потік аргону через калібрований отвір, що дозволяє точно дозувати пропорції компонентів суміші. Змішувач ВМ-2М дозволяє підмішувати в аргон до 25% вуглекислого газу, витримуючи точність співвідношення газів до ± 0,1%. Вихід змішувача відтаровані як витратомір з межами регулювання від 0 до 25 л / хв. Змішувач ВМ-2М дозволяє відмовитися від використання балонних регуляторів тиску і може бути рекомендований для застосування як на невеликих виробництвах, так і на великих підприємствах для однопостового подачі газових сумішей (наприклад, у випадках, коли на кожному зварювальному посту необхідно мати газову суміш індивідуального складу) .

IV. Сварка порошковими дротами - метод FCAW

Технологію MIG / MAG зварювання порошковими дротами важко назвати новою, але у вітчизняній промисловості вона до цих пір не отримала поширення, незважаючи на свої очевидні переваги перед MIG / MAG зварюванням дротами суцільного перетину. Швидше за все, це пов'язано з тим, що в СРСР не було промислового виробництва якісних порошкових дротів, хоча дослідження і розробки в цьому напрямку проводилися в ІЕЗ ім. Патона, НІКІМТ, НІІМонтаж, ЦНІІКМ «Прометей», ЦНІІЧермет.

У прийнятій міжнародній системі позначень методів зварювання MIG / MAG зварювання порошковими дротами позначається FCAW - Flux Core Arc Welding.

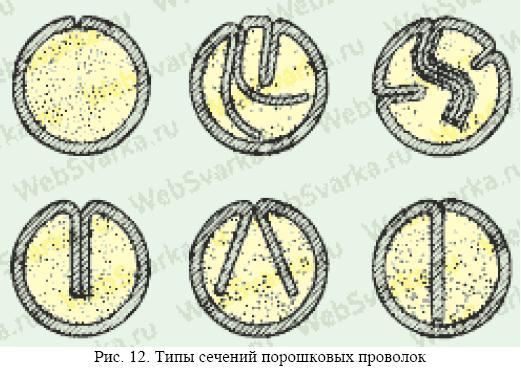

Порошковий дріт являє собою гнучку трубку, згорнуту з тонкої якісної сталевої стрічки (часто піддаються електропереплаву або відпалу в вакуумі або контрольованій атмосфері), яка заповнюється порошкоподібної шихтою, що складається з легуючих, розкислюючих і захисних компонентів і компонентів для стабілізації дуги. За своїм зварювальним властивостями порошкові дроти більше схожі зі штучними покритими електродами для ММА зварювання і склад шихти схожий зі складом їх покриття. Багато порошкові дроти, що містять в шихті велику кількість захисних елементів, призначені для зварювання без захисного газу - так зване зварювання відкритою дугою - і носять назву самозахисних.

Так само, як і серед штучних покритих електродів, серед порошкових дротів можна виділити дроту з покриттям рутилу і основним наповненням; для зварювання легованих сталей розроблені дроту з шихтою відповідного легування; для зварювання товстолистових сталей в основному застосовуються порошкові дроти, в шихту яких доданий порошок заліза для підвищення коефіцієнта наплавлення (Metal flux core wire).

Застосування порошкових дротів при MIG / MAG зварювання має видимі переваги: Рис. 12. Типи перетинів порошкових дротів

Висока продуктивність наплавлення - збільшення становить до 60% в порівнянні з дротами суцільного перетину;

Можливість кращого контролю процесами легування і розкислення зварювальної ванни за рахунок більш точного дозування добавок в шихті порошкового дроту;

Найкращий захист зварювальної дуги при роботі на відкритому повітрі (за ступенем захисту практично наближається до зварювання ММА);

Найкращий захист остигаючого металу шва через підвищений шлакообразования (особливо важливо при зварюванні перлитових і ферито-перлітних сталей, а також хромистих і марганцевистих сталей, схильних до загартування)

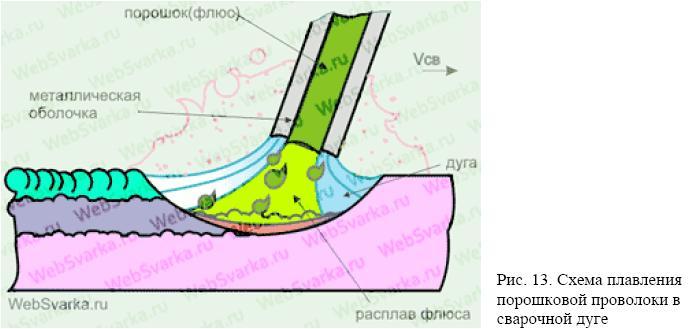

Конструкція порошкового дроту визначає деякі особливості її розплавлення електричною дугою. Порошковий сердечник дроту на 50-70% складається з неметалічних матеріалів і тому його електричний опір дуже велике - в сотні разів більше, ніж у металевої оболонки. Тому практично весь зварювальний струм проходить через металеву оболонку, розплавляючи її. Плавлення же шихти, розташованої усередині металевої оболонки, відбувається в основному за рахунок теплового випромінювання дуги і теплопередачі від розплавляється металу оболонки. Зважаючи на це спечені частки шихти можуть виступати з оболонки, стосуватися ванни рідкого металу або переходити в неї частково в нерозплавленому стані. Це підвищує ймовірність потрапляння в метал шва неметалічних включень з нерозплавлений шихти. Тому зварювання порошковими дротами ведуть на більш жорстких режимах з постійним контролем напруги дуги.

Сварка порошковими дротами має свої недоліки. Мала жорсткість трубчастої конструкції порошкового дроту вимагає застосування механізмів, що подають з обмеженим зусиллям стиснення дроту в роликах, що подають. Випуск дроту в основному діаметром 2,6 мм і більше, вимагаючи застосування для стійкого горіння дуги підвищених зварювальних струмів, дозволяє використовувати їх для зварювання тільки в нижньому і рідко в вертикальному положенні. Це пояснюється тим, що утворюється зварювальна ванна підвищеного обсягу, покрита жидкотекучим шлаком, не утримується у вертикальному і стельовому положеннях силою поверхневого натягу і тиском дуги.

Підвищений шлакообразованіе порошкових дротів ускладнює техніку зварювання. Наявність на поверхні зварювальної ванни шлаку, сповільнюючи кристалізацію розплавленого металу, одночасно погіршує умови утворення шва в просторових положеннях, відмінних від нижнього і ускладнює проварена кореня шва. При багатошаровому зварюванні поверхню попередніх шарів слід ретельно зачищати від шлаку. Істотний недолік порошкових дротів, що стримує їх широке промислове застосування, - підвищена ймовірність утворення в швах пір, що викликається наявністю пустот в дроті через виробничий брак. Крім того, нерасплавівшіеся компоненти шихти, переходячи в зварювальну ванну, сприяють появі газоподібних продуктів. Дисоціація мармуру, окислення і відновлення вуглецю при нагріванні і плавленні феромарганцю в поєднанні з мармуром і інші процеси також можуть призвести до утворення в металі зварювальної ванни газової фази. В результаті цього в швах з'являються внутрішні і поверхневі пори.

У цих умовах режим зварювання (сила струму, напруга, виліт електрода) дуже впливає на можливість виникнення в швах пір. Підвищує ймовірність утворення пор також волога, що потрапила в наповнювач при зберіганні дроту, а, крім того, мастило і іржа, сліди яких є на металевій стрічці.

Використання активного захисного газу (вуглекислий газ, добавки кисню) знижують утворення пір в швах. Залежно від складу наповнювача для зварювання використовують постійний струм прямої або зворотної полярності від джерел з жорсткою або крутопадаючих характеристикою.

Сварка з використанням захисної зварювальної суміші в балонах широко використовується західними і вітчизняними виробниками. Її застосовують як для дрібних побутових виробів, так і для найбільших металоконструкцій.

Для проведення більшості електрозварювальних робіт на сьогоднішній день потрібно застосування зварювальної суміші, ціна якої лише трохи перевищує традиційну середу захисних газів. Найкращою вважається зварювальний суміш в балонах, на основі аргону. Така зварювальний суміш в балонах складається на 80% з аргону і на 20% з вуглекислого газу.

Газова зварювальний суміш, купити яку ви можете, звернувшись до нас в будь-який час, застосовується для зварювання вуглецевих конструкційних сталей, середньолегованих і нержавіючих сталей.

Нова зварювальний суміш, продаж якої здійснює наша фірма, забезпечує кращу якість зварювання і швидкість робіт. Для зниження собівартості зварювальних робіт і підвищення їх продуктивності і використовується дана зварювальний суміш. Купити її обходиться набагато дешевше, ніж витрачати додаткові кошти на матеріали і електроенергію.

Переваги зварювальної суміші в балонах, основу якої складає аргон, очевидні:

- - продуктивність зварювання за одиницю часу набагато більше, в порівнянні з традиційною зварюванням;

- - втрати електродного металу на розбризкування знижуються на 80%;

- - кількість прилипання бризок в районі зварного шва знижується, внаслідок чого зменшується трудомісткість їх видалення;

- - збільшується глибина провару шва, що призводить до більшої міцності конструкцій;

- - підвищується стабільність процесу зварювання;

- - якість зварного шва призводить до зниження пористості металу і зменшення неметалічних включень;

- - поліпшуються умови праці;

- - зберігається здоров'я зварювальника;

- - загальна економія коштів становить не менше 15 - 20%.

витрата на зварювальний газ складає незначну частину всього обсягу витрат на зварювання. У напівавтоматичному зварюванні витрати на захисний газ не перевищують 10 - 15%.

Наша компанія пропонує таку зварювальну суміш у продаж, при покупці якої ви отримаєте більш досконалий вид газу, відповідний для ваших зварювальних робіт. Ви зробить крок далеко вперед у зварювальному справі, навіть робочі з середньою кваліфікацією легко впораються з поставленим завданням, а новачки швидше освоять навички роботи.

Застосування захисної зварювальної суміші в балонах значно збільшує швидкість зварювання, при цьому, не змінюючи її технології. Подібний ефект досягається за рахунок поліпшення плинності, збільшення стабільності дуги і нагнітання металу в зварювальну ванну. Поліпшується якість зварювального шва і його надійність І, нарешті, ви мінімізуєте ризик, що випадково прожжет деталі з тонкими стінками.

зварювальний суміш і ціна на неї за один балон дорожче, ніж звичні вуглекислотні суміші. Однак загальні витрати на зварювання значно знижуються. Крім того при використанні сертифікованої зварювальної суміші в балонах знижується рівень розбризкування металу, що забезпечують більш якісний зварювальний шов. При цьому економія дорогого зварювального приводу становить 15 - 25%. Завдяки зварювальної суміші в балонах знижуються витрати на зварювання і забезпечується висока рентабельність виробництва. Зварювальні суміші зменшують кількість диму і зварних аерозолів, зберігаючи здоров'я зварнику і дозволяючи йому уважніше і довше працювати.

Доставка зварювальної суміші здійснюється усіма видами транспорту, дотримуючись всіх правил перевезення небезпечних вантажів, які діють на даному виді транспорту. Транспортуються зварювальні суміші в сталевих балонах (ГОСТ 949-73) чорного або сірого кольору. Газ знаходиться під тиском 150 кгс / см2.

Широкий асортимент сумішей, які ми вам пропонуємо, дозволяє вибрати оптимальний склад зварювального суміші і купити її для найкращої якості і продуктивності робіт. Наші партнери можуть ознайомитися зі складом і освоїти зварювальні суміші на виробництві. Крім того вся наша продукція має сертифікати якості, а компанія виробляє заправку зварювальної сумішшю і профілактичний огляд балонів. Зварювальний суміш при продажу та відвантаження клієнту супроводжується обов'язковим паспортом якості.

Споживач може вибрати на нашій фірмі оптимальну для себе зварювальну суміш, купити її за прийнятною ціною, забезпечивши максимальну якість зварювальних робіт.

Поєднання зварювальної суміші і ціни оптимально, так як собівартість виконаних робіт знижується на 20%.

- Газові суміші для зварювання

- критерії вибору

- Джерело струму і функції

- Регулювання струму і цифрова індикація

Для проведення зварювальних робіт використовується різноманітне обладнання, але популярним сьогодні став зварювальний напівавтомат, Який володіє необхідною продуктивністю, якістю роботи, зручністю.

Зварювальний напівавтомат - це електротехнічний апарат, призначений для зварювального процесу із застосуванням електрода.

Перед покупкою треба визначитися, як вибрати зварювальний напівавтомат. Доведеться враховувати численні параметри, вирішити, в який газовому середовищі будуть здійснюватися роботи.

Газові суміші для зварювання

При виборі зварювального апарату необхідно враховувати, в який газовому середовищі буде здійснюватися робота. Наприклад, для методу зварювання MIG треба застосовувати інертний газ (аргон), а MAG підійде газ активний (вуглець).

Всі види газів, які використовуються для зварювальних апаратів, можна розділити на 2 великі групи:

- Газові склади, активно реагують з металами. До їх числа можна віднести вуглекислий газ, азот, кисень.

- Інертні гази, наприклад, гелій, аргон.

Найпростіший варіант - це використання вуглекислого газу, він же буде найдешевшим. Але в цьому випадку страждає якість шва, його не можна назвати зовсім поганим, але додаткове очищення після роботи необхідна, в іншому випадку шов буде іржавіти. Для полуавтомата рекомендують застосовувати суміш з двох газів - це склад, на 20% складається з вуглекислого газу і на 80% з аргону. Чистий аргон застосовується для кольорових металів, а при використанні вольфрамового електрода найкраще брати суміш з 90% аргону і 10% водню.

Чистий азот як захисне середовище застосовується для зварювання бронзових деталей, латуні. Є моделі, які можуть працювати без газу, але тоді з'являється необхідність застосування флюсу. Важливо відразу визначити, за яких умов повинна вестися робота, чи є вимоги до газовому середовищі.

Повернутися до списку

критерії вибору

Щоб напівавтоматичного типу, необхідно звертати увагу на різні параметри. До критеріїв вибору відносяться:

Важливим показником при виборі зварювального напівавтомата є значення напруги електричної мережі.

- здатність навантаження електричної мережі середовища;

- вибір матеріалу, який необхідно зварювати, це може бути нержавіюча сталь, низьковуглецевий сталь, алюміній, кольорові метали;

- товщина оброблюваного металу;

- вимоги до якості зварювання;

- якість зварного шва з урахуванням його довжини, ширини, положення в просторі;

- інтенсивність експлуатації обладнання.

вибираючи зварювальний апарат, Необхідно звертати увагу на напругу електричної мережі. Важливо точно визначити, який апарат можна використовувати для роботи. Наприклад, для однофазних мереж підходять тільки ті пристрої, які можуть працювати з мережами від 220 В при навантаженні до 16 А. Якщо ж апарат розрахований на роботу при напрузі нижче 150 В, то використовувати напівавтомат складно, необхідний додатково інвертор або електрогенератор, так як напівавтомат нормально працювати не буде.

Повернутися до списку

Яким повинен бути зварювальний струм

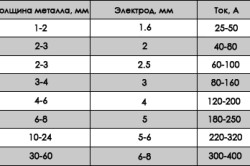

При виборі будь-якого агрегату важливо враховувати і струм. Такий показник визначає, при яких значеннях обладнання не буде перегріватися, якої товщини метал можна варити. Коли вибирається зварювальний напівавтомат, треба враховувати певні показники. Наприклад, якщо у зварюється товщина до 5 мм, то можна брати обладнання з струмом в 150-200 А. Для дроту допускається діаметр в 0,8-1 мм. Але при більшій товщині зварюваних деталей значення номінального струму буде підвищуватися до 250 А, дріт для роботи використовується з діаметром в 1,2-1,6 мм. Більш докладно вибір пристрою для зварювання за умов застосування вуглекислого газу буде грунтуватися на таких значеннях:

- При товщині металу в 0,8-1 мм знадобиться діаметр дроту в 0,7-0,8 мм. зварювальний струм має дорівнювати 50-80 А.

- При товщині металу в 1,5-2 мм знадобиться діаметр дроту в 0,8-1,2 мм. Зварювальний струм повинен бути рівний 90-200 А.

- При товщині металу в 3 мм діаметр дроту складе 1,2-1,4 мм, зварювальний струм - 200-380 А.

- При товщині металу в 4 мм діаметр дроту складе 1,2-1,6 мм, зварювальний струм - 200-350 А.

- При товщині металу в 8 мм необхідно використовувати діаметр дроту в 1,2-2,5 мм. Зварювальний струм повинен бути рівний 300-450 А.

Деякі фахівці рекомендують передбачити запас в 50 А. Це дозволить використовувати апарат для металу з більшою товщиною, якщо є необхідність. Для того щоб вибрати зварювальний апарат напівавтомат, потрібно врахувати і тривалість навантаження. Це необхідно, щоб устаткування під час роботи не перегрівалося. Такі значення завжди вказуються виробником, але зазвичай тривалість навантаження складає 60%. Цього цілком достатньо для якісної роботи.

Напівавтоматичне зварювання вимагає уважного ставлення до використовуваних захисним газам. В якості захисних газів при зварюванні плавленням застосовують інертні гази (аргон, гелій), активні гази (вуглекислий газ, азот, водень і ін.) І їх суміші інертних і активних газів. Вибір захисного газу визначається хімічним складом зварюваного металу, вимогами, що пред'являються до властивостей зварного з'єднання, економічністю процесу та іншими факторами.

Суміш інертних газів з активними газами рекомендується застосовувати для підвищення стійкості дуги, збільшення глибини проплавлення і зміни форми шва, металургійної обробки розплавленого металу, підвищення продуктивності зварювання. При зварюванні в суміші газів підвищується перехід електродного металу в шов.

Суміш аргону з 1-5% кисню використовують для дугового зварювання електродом, низьковуглецевої і легованої сталі. Добавка кисню до аргону знижує критичний струм, попереджає виникнення пір, покращує форму шва.

Суміш аргону з 10-25% вуглекислого газу застосовують при зварюванні плавиться. Добавка вуглекислого газу при зварюванні вуглецевих сталей дозволяє уникнути утворення пір, дещо підвищує стабільність дуги і надійність захисту зони зварювання при наявності протягів, покращує формування шва при зварюванні тонколистового металу.

Суміш аргону з вуглекислим газом (до 20%) і з не більше 5% кисню використовують при зварюванні плавиться вуглецевих і легованих сталей. Добавки активних газів покращують стабільність дуги, формування швів і попереджають пористість.

Суміш вуглекислого газу з киснем (до 20%) застосовують при зварюванні плавиться вуглецевої сталі. Ця суміш має високу окислювальну здатність, забезпечує глибоке проплавлення і хорошу форму, охороняє шов від пористості.

Напівавтоматичне зварювання чистим аргоном не часто використовується на нержавіючих сталях. Без активного захисного газу (кисню або CO2) дуга не стабільна. Теплопровідність і енергія іонізації аргону низькі, а нагрівання деталі недостатній. В результаті плавлення ставати дуже повільним, а передача металу і характеристики плинності низькими. Це призводить до нерівних швах і незадовільного проникненню. Для подолання цих ефектів захисні гази для зварювання повинні містити активні компоненти, такі, як кисень або вуглекислий газ. Це стабілізує дугу, покращує характеристики плинності і збільшує нагрівання деталі.

Аргонокіслородние суміші для захисних газів при зварюванні хром-нікелевих сплавів містять від 1 до 3% кисню. Вони забезпечують стабільність дуги і низьке розбризкування в процесі роботи. Однак, у порівнянні з газами, що містять СО2, це викликає високу ступінь окислення, недостатній нагрів і утворення пор. Нагреваемость може бути досягнута підвищенням вмісту кисню, що пропорційно підвищить окислюваність шва. Це збільшує зашлакованості, тому перед травленням зварного шва необхідно очистити його за допомогою молотка або шліфуванням.

У зв'язку з цим найбільш широке поширення при напівавтоматичному зварюванні хром-нікелевих сталей отримали захисні газововие суміші на основі аргону з вмістом СО2 близько 2,5%. В результаті дисоціації і перетворень молекул СО2 на дузі досягається більш високий нагрів з одночасним зниженням окислення і зменшення кількості пір. У порівнянні з сумішшю Ar + O2 шов виходить ширше, а плавлення матеріалу надійніше через більш високого нагріву.

Захисні суміші з додатковим змістом гелію можуть бути використані для поліпшення характеристик плинності і збільшення швидкості зварювання. Зміст гелію зазвичай коливається від 20% до 50%. У порівнянні з аргоном енергія іонізації і теплопровдность гелію значно вище, що створює більший нагрів деталі. В результаті розплав нагрівається сильніше і стає більш рідким. Гелій, дозволяє сильніше розігріти базовий матеріал. На стику поверхонь, що зварюються буде добре видно, що при невеликому поглибленні шва його наплавочні валик стає ширше. Газові суміші з гелієм підвищують якість зварювання дуже вузьких молібденових сплавів хром-нікелевих сплавів. Ці стали, особливо під час зварювання підвищеною напругою, схильні утворювати нагар на поверхні, який видаляється з великими труднощами. При використанні захисного газу, що містить гелій кількість нагару помітно знижується.