Сварка мідним електродом що можна варити. Вибір параметрів режиму. Підготовка деталей і зварювального дроту до зварювання.

Незважаючи на те, що зварювання міді можна зробити звичною ручним зварюванням, За допомогою металевих або вугільних електродів, останнім часом, найчастіше використовується - високоефективна зварювання міді аргоном.

Універсальна аргонове зварювання дозволяє без проблем варити великогабаритні і дрібні деталі з міді.

Як відомо, через високу тепло- і електропровідності, а також високу стійкість до агресивних середовищ і корозії мідь застосовують в енергетичному і хімічному машинобудуванні.

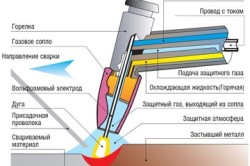

фото процесу

А так як мідь - дуже хороший провідник, то і робота з нею вимагає досить специфічного обладнання.

Сварка аргоном проводиться при прямій полярності і постійному струмі за допомогою вольфрамового не плавиться. Температура аргонно-дугового зварювання повинна досягати 300-400 градусів.

Перш ніж почати варити, дугу слід нагріти на графітової або вугільної платівці. Не рекомендується запалювати дугу відразу ж на виробі, яке ви будете варити - це забруднить електрод.

Необхідно пам'ятати, що зварювання міді аргоном здійснюється у вертикальному, стельовому або нижньому положеннях.

Особливості роботи з міддю

Хоча зварювання мідних деталей можна робити за допомогою спеціальних електродів, все-таки для цих цілей краще всього використовувати не плавляться електроди з вольфраму.

Такі електроди добре «проварюють» шви, на відміну від зварювання звичайними електродами, вони виходять міцними, рівними і чистими.

Так як під час зварювальних робіт використовується суміш газів: аргону і азоту, то для безпеки зварювання повинна проводитися тільки спеціально підготовленим зварювальником.

Вольфрамові плавляться електроди бувають декількох видів: ЕВЛ і Еві. ЕВЛ - це лаптанірованние електроди, а Еві - ітерованих електроди.

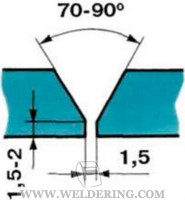

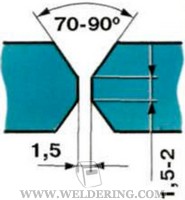

Для зварювання деталей з міді за допомогою аргону використовують саме ітерованих електроди з вольфраму. Якщо товщина мідних деталей, що зварюються аргоном перевищує 5 мм, то застосовують обов'язкову оброблення крайок.

Без оброблення крайок всю товщину металу неможливо буде прогріти, так як мідь має високу теплопровідність.

Слід знати, що для металу товщиною 5 - 12 мм використовують односторонню оброблення, а якщо товщина металу більше зазначеної, то обробляють обидві кромки оброблюваної деталі.

Якість зварного шва також залежить від домішок, що містяться в міді - чим чистіше мідь, тим якісніше шов. Крім вольфрамових електродів, також використовується ще і присадний дріт.

Присадний дріт ізолює зварюються деталі від кисню, який все ж потрапляє в область зварювання.

Матеріал присадного дроту неодмінно повинен відповідати складу того металу, який передбачається варити ..

Як присадки можна взяти мідний дріт, яка містить велику кількість марганцю. З одного боку марганець надійно пов'язує надходить в область зварювання кисень, але з іншого - домішки марганцю знижують міцність зварного шва.

Тому в якості присадки найкраще використовувати дріт з вмістом будь-яких рідкоземельних матеріалів.

Такі матеріали повністю видаляють з швів кисень, але при цьому не залишаються в складі шва, як домішки марганцю.

На жаль, присадний дріт з рідкоземельних матеріалів вельми дорога, через що мало хто наважується її використовувати, віддаючи перевагу недорогий мідному дроті.

Переваги використання аргону при роботі з міддю

Як вже говорилося вище, зварювання міді аргоном вважається найчистішою. При такій її різновиди - майже не виділяються пари оксидів.

Під час аргоновой зварювання на підлогу не падають розпечені іскри, які могли б зашкодити підлоги і настінні покриття.

Таким чином, зварювання аргоном можна проводити навіть в житлових приміщеннях, не боячись при цьому що-небудь зіпсувати або забруднити.

Ще одна незаперечна перевага - це якість. При зварюванні міді аргоном шов виходить чистим і акуратним, без шлаків і підрізів.

За допомогою аргону можна на малих токах варити навіть тонколистові 0,5 мм вироби з міді.

До того ж, аргонове зварювання дозволяє працювати зі складними металами, які не піддаються звичайній зварці, а також відновлювати колишній обсяг деталі, наплавлені метал поверх неї.

Якщо у вас є певні знання в цій галузі, то можете зробити всі роботи самостійно, але перед цим - рекомендується подивитися відео зварювання міді аргоном і придбати відповідне обладнання.

Для домашнього використання ідеально підійде спеціальне багатофункціональне обладнання.

Якщо ж планується більший обсяг зварювальних робіт, наприклад, на виробництві, то в даному випадку буде потрібно придбати кілька апаратів, які володіють різними функціональними можливостями.

- З'єднання мідних деталей ацетиленом

Сварка міді має суттєві відмінності від варіння стали і являє собою досить специфічний процес, на який впливають фізико-механічні властивості цього кольорового металу. По-перше, мідь володіє в 6 разів більшу теплопровідність, ніж сталь. По-друге, метал дуже активно взаємодіє в розплавленому вигляді з газами, що містяться в атмосфері. При цьому утворюється оксид Cu 2 О і водяна пара, які значно погіршують якість швів. По-третє, міді притаманна текучість. По-четверте, миш'як, свинець, вісмут, сурма, які можуть бути присутніми в її складі у вигляді домішок, також ускладнюють процес скріплення.

Мідь має більш високі вимоги до технології зварювання, ніж звичайний метал.

У зв'язку з цим зварювання міді і її сплавів вимагає ретельного дотримання технології.

Скріплення за допомогою дугового зварювання

Щоб отримати якісні шви, на виробництві і в домашніх умовах досить часто використовується електрозварювання. Роботи виконуються за допомогою вугільних, вогнетривких вольфрамових і молібденових, мідних або бронзових електродів. Для захисту від освіти закису міді застосовують спеціальний флюс або покриття, які під впливом високої температури утворюють захисну атмосферу.

Більш широко використовується зварювання міді аргоном або в середовищі іншого захисного газу: азоту або суміші аргону (від 1/2 до 3/4 частин) з гелієм.

Загальні особливості виконання робіт:

Сварка мідних виробів вимагає більшої сили струму, ніж при роботі зі сталлю.

- застосовують силу струму більшу, ніж при роботі зі сталлю;

- попередньо проводять зачистку кромок до металевого блиску або протруєння їх азотною кислотою з подальшим промиванням за допомогою води;

- деталі з'єднують щільно, щоб не утворювалися зазори;

- краю розкривають на 90 °;

- краю листів, товщина яких становить від 1 до 3 мм, отбортовивают, присадний дріт не застосовується;

- при товщині більше 6 мм деталі перед зварюванням нагрівають до 300-400 ° С;

- після роботи шви і перехідні зони проковують, причому метал до 6 мм проковують холодним, товщі - при нагріванні до 200-300 ° С, вище нагрівати не можна, так як метал стає крихким;

- потім деталі отжигают, нагріваючи до 550-600 ° С, а потім швидко охолоджуючи в холодній воді.

Повернутися до списку

Застосування вугільних електродів

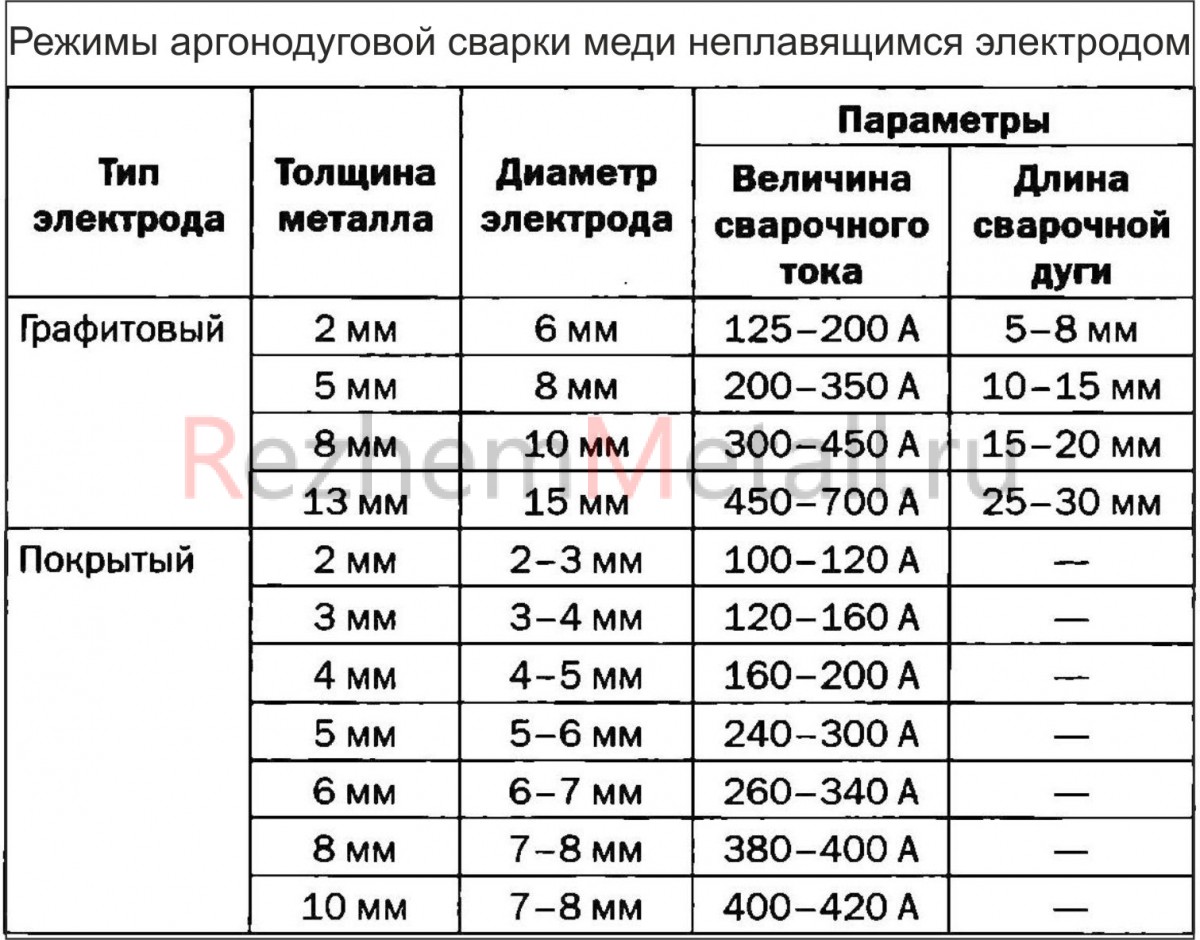

Режим роботи:

Застосовують постійний струм прямої полярності, напруга якого 40-55 В, дуга при варінні повинна складати 10-15 мм. Зварювання проводять без затримок максимально швидко, із застосуванням дроту з чистої (електролітичної) міді або бронзи, що містить домішка фосфору. Нахил електрода повинен становити 70-80 °, прутка - 30 °. Присадку можна опускати в зварювальну ванну, її треба тримати між електродами і деталями, щоб розплавлена мідь скапувала в шов.

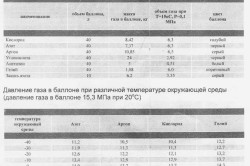

Склад захисних флюсів

Повернутися до списку

Використання електродів з металу

Електроди для зварювання використовуються з міді або бронзи.

Для зварювання міді і її сплавів застосовуються електроди, виготовлені з міді або бронзи, на які нанесено покриття з раскислителя.

Щоб зворотна сторона шва формувалася краще, виконується зварювання на мідній підкладці. Товщина листів при цьому методі повинна становити не більше 4 мм. Потрібно також уважно стежити, щоб відстань між підкладкою і деталями складало не більше половини міліметра.

Легше варити деталі, насипаючи під шов в канавку підкладки той же раскислитель, з якого зроблено покриття електродів.

Режим роботи

При варінні застосовують такі ж флюси, як і при варінні електродуговим методом. Флюс № 4 використовують з дротом, яка не містить раскислителей.

Більш передовий метод - використання при газовому зварюванні газоподібного флюсу БМ-1. Наконечник пальника при цьому беруть на номер більше, щоб не знижувати нагрівання і швидкість варіння.

Технологія зварювання міді і її сплавів: бронзи, латуні - значно спрощується із застосуванням спеціально розробленого апарату КМФ-2-66, який забезпечує засмоктування порошкоподібного флюсу ацетиленом і подачу його прямо в полум'я пальника.

Після з'єднання, як і при зварці, шов при необхідності піддають проковке і отжигают.

Якщо технологія зварювання повністю дотримана, то в результаті отримують шви найвищої якості, які забезпечать надійне використання вироби на весь період експлуатації.

Температура плавлення міді 1883 ° С

Марка |

зварюваність |

Технологічні особливості зварювання |

мідь катодна |

Присадок БрКМц 3-1 МНЖКТ-5-1-0,2-0,2 БрОЦ 4-3, БрХ 0,7 При товщині більш 8-10 мм необхідний попередній підігрів до 200-300 ° С |

|

М00к, М0К, М1К |

||

мідь розкислення |

||

М1р, М2р, М3р |

||

мідь рафінована |

||

Бронзи олов'яні ливарні |

Присадок тієї ж марки, що і основний метал При товщині більше 10-15 мм необхідний попередній підігрів до 500-600 ° С |

|

Бр03Ц12С5 Бр05Ц5С5, Бр08Ц4 Бр010Ф1, Бр010Ц2 |

задовільна |

|

Бр03Ц7С5Н1 |

||

Бронзи безоловяністие ливарні |

||

БрА9Мц2Л |

задовільна |

|

бронзи деформуються |

||

Бр0ф7-0,2, БрХ1 БрКМцЗ-1, БрБ2 |

||

БрАМц9-2 БрАЖ9-4, БрСр1 |

задовільна |

|

БрА5, БрА7 |

||

латуні деформуються |

Присадок БрОЦ4-3 БрКМц 3-1, ЛК62-0,5 ЛК80-3, ЛМц 59-0,2 При товщині більш 12 мм необхідний попередній підігрів до 300-350 ° С |

|

Л96, ЛА77-2, ЛК80-2 |

||

ЛМцС58-2, ЛС3 Л062-1 |

задовільна |

|

ЛС59, ЛС60-1 |

||

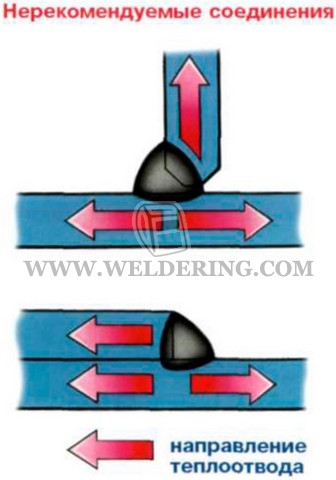

Труднощі при зварюванні

висока теплопровідність міді (в 6 разів вище, ніж у заліза) вимагає застосовувати зварювальну дугу зі збільшеною тепловою потужністю і симетричним відведенням тепла із зони зварювання. Рекомендовані типи зварних з'єднань - стикові і схожі з ними за характером тепловідведення.

Велика вологотекучість міді (В 2-2,5 рази вище, ніж втомилися) ускладнює зварювання вертикальних і стельових швів. Вона можлива лише при мінімальних розмірах зварювальної ванни і короткому часу перебування металу в рідкому стані. При зварюванні стикових з'єднань в нижньому положенні з гарантованим проплавлением щоб уникнути прожогов необхідно застосовувати підкладки з графіту, сухого азбесту, флюсових подушок і т.зв.

активна здатність поглинати при розплавленні гази (кисень і водень), що приводить до пористості шва і гарячим тріщин, вимагає надійного захисту металу шва і зварювальних матеріалів від забруднень шкідливими домішками.

Через схильність міді до окислення з утворенням тугоплавких оксидів необхідно застосовувати присадочний матеріал з розкисли гелями, головні з яких фосфор, кремній і марганець.

Великий коефіцієнт лінійного розширення міді (в 1,5 рази вище, ніж у сталі) тягне за собою значні деформації і напруги, освіту гарячих тріщин. Усунути їх можна за рахунок попереднього підігріву конструкцій: з міді до 250-300 ° С, з бронзи до 500-600 ° С

Підготовка до зварювання

Мідь або її сплави розрізають на мірні заготовки шліфувальною машиною, труборізи, на токарних і фрезерних верстатах, а також плазменно-дугового різкою. Кромки під зварювання готують механічними способами. Зварюються деталі і присадні дріт очищають від оксидів і забруднень до металевого блиску і знежирюють. Кромки обробляють дрібним наждачним папером, металевими щітками і т.д. Використовувати абразиви з великим зерном не рекомендується. Можливо травлення крайок і дроту в розчині кислот:

75 см 3 на 1 л води азотної;

100 см 3 на 1 л води сірчаної;

1 см 3 на 1 л води соляної

з наступним промиванням у воді і лугу і сушінням гарячим повітрям. Конструкції з товщиною стінки 10-15 мм попередньо підігрівають газовим полум'ям, розміщеної дугою і іншими способами. Збірку стиків деталей під зварювання ведуть або в пристроях, або за допомогою прихваток. Зазор між стикуємими заготовками дотримуються однаковим на всьому протязі. Прихватки повинні бути мінімального перетину, щоб в процесі зварювання їх можна було переплавити. Поверхня прихваток необхідно очистити і переконатися у відсутності поверхневих гарячих тріщин.

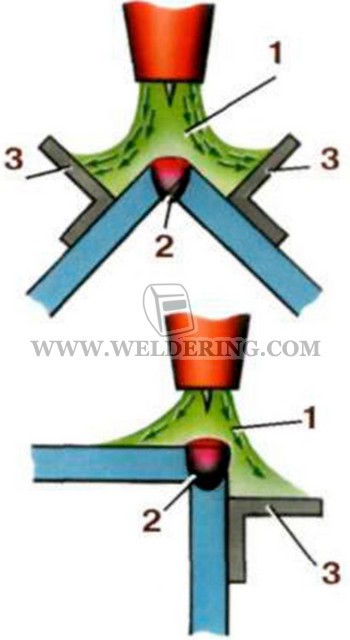

Якщо зварювання ведеться в нижньому положенні, то для поліпшення тепловідводу використовують спеціальні пристосування з графіту або міді

При зварюванні на открьтом повітрі стик облаштовують знімними екранами

1 - потік газу; 2 - шов; 3 - екран.

Вибір параметрів режиму

Зварювання ведуть на постійному ГЗК прямоїполярності. зварювальний струм (А) орієнтовно визначають за формулою:

Iсв = 100 × S,

де S - товщина металу, мм

Захисними газами можуть бути аргон, гелій, азот і їх суміші. Довжина дуги в аргоні і гелії повинна бути не більше 3 мм. В азоті її збільшують до 12 мм. Тому зростають напруга на дузі і її потужність (в 3-4 рази) але порівняно зі зварюванням в аргоні. У гелії ж потужність дуги в порівнянні зі зварюванням у аргоні підвищується вдвічі.

Витрата захисного газу:

- аргон - 8-10 л / хв

- гелій -10-20 л / хв

- азот - 15-20 л / хв

Швидкість зварювання вибирають з умов формування шва з потрібною геометрією. Конструкції товщиною 4-6 мм зварюють без попереднього підігріву в аргоні, а до 6-8 мм - в гелії і азоті. Для зварювання металу більшої товщини потрібно попередній підігрів від 200 до 300 ° С.

техніка зварювання

Зварювання в аргоні Ведуга "кутом вперед" при випуску електрода 5-7мм. Як присадного дроту використовують:

- розкислення мідь

- мідно-нікелевий сплав МНЖКТ-5-1-0,2-0,2

- бронзи БрКМц 3-1, Бр ОЦ 4-3

- спеціальні сплави з ефективними раскислителями.

Для підвищення стійкості металу шва проти гарячих тріщин застосовують зварювальні дроту:

- БрАЖНМн 8,5-4-5-1,5

- БрМц АЖН 12-8-3-3

- М Мц 40

Щоб розплавлений метал не потрапив на кінець W-електрода, присадні дріт вводять не в стовп дуги, а подають до краю зварювальної ванни і трохи збоку

ІНДИКАТИВНІ РЕЖИМИ ЗВАРЮВАННЯ МІДІ В аргону

Вид оброблення крайок |

Товщина металу, мм |

Зварювальний струм, А |

Діаметр електрода, мм |

Діаметр присадка, мм |

Витрата аргону, л / хв |

Число проходів без підварювального шва |

|

||||||

|

1-й прохід 200-350 2-й прохід 200-350 3-й прохід 200-400 Підварювального шов 250-350 |

|||||

1-й прохід 250-350 2-й прохід 250-400 3-й прохід 300-450 4-й прохід 300-450 Підварювального шов 250-350 |

||||||

|

1 і 2-й проходи 250-400 3 і 4-й проходи 250-450 5 і 6-й проходи 300-550 Підварювального шов 250-350 |

|||||

1 і 2-й проходи 250-400 3 і 4-й проходи 300-450 5 і 6-й проходи 300-550 7 і 8-й проходи 350-600 Підварювального шов 250-350 |

Сварка в азоті, Який по відношенню до міді є інертним газом, Ведеться вугільним або графітовим стрижнем. Використовувати W-електроди недоцільно, так як їх витрата в азоті занадто великий. Азотнодуговую зварювання вугільним електродом ведуть на постійному струмі прямої полярності при напрузі дуги 22-30 В. При струмі 150-500 А діаметр електрода повинен бути 6-8 мм. Витрата азоту - 3-10 л / хв

У домашніх умовах найчастіше виникає потреба зварювання мідних, при монтажі опалювальних систем і водопроводів. Мідь є хороший матеріал для водопровідних труб, тому що має гладку поверхню, не піддається корозії, забезпечує хороший струм води, не має шкідливих речовин в складі, не заростає відкладеннями і має бактерицидні властивості. Мідні водопроводи здатні прослужити дуже довго, не менше 50 років.

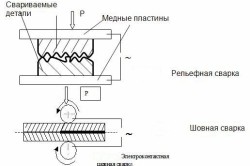

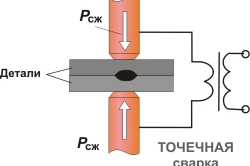

Сварка кольорових металів

Сварка являє собою процес утворення нероз'ємних з'єднань за допомогою встановлення між зварюються елементами міжатомних зв'язків при їх частковому або загальному нагріванні, або пластичній деформації. Для виробництва зварювання прийнято використовувати різні джерела енергії: лазерне випромінювання, газове полум'я, електричну дугу, електронний промінь, ультразвук і тертя.

Сварка кольорових металів істотно відрізняється від процедури зварювання сталей, тому що кольорові метали зазвичай відрізняються більш високою теплопровідністю і реагують в розплавленому стані з газами, які містяться в атмосферному повітрі. Щоб виключити виникнення подібних негативних наслідків, необхідно більш ретельно вибирати зварювальні матеріали, готувати деталі до зварювання і строго слідувати інструкції зварювання.

Розвиток технологій в даний час дозволяє провести зварювання не тільки на промислових і виробничих підприємствах, але і в космосі, під водою і в домашніх умовах на відкритому повітрі. Однак процедура зварювання кольорових металів, в тому числі і технологія зварювання міді, є досить специфічною і залежить багато в чому від фізико-механічних властивостей матеріалу.

властивості міді

Мідь використовується для виготовлення трубопроводів для різних машин, судин, хімічної апаратури, струмопровідних частин і різних деталей. Даний матеріал характеризується високою електро- і теплопровідністю, а також стійкий до корозії. Технологія зварювання міді є досить складним процесом.

Труднощі процедури викликані схильністю міді до окислення в розплавленому стані з утворенням тугоплавкого оксиду і поглинання газів, значною теплопровідністю, високим показником лінійного розширення міді при нагріванні, який в півтора рази вище, ніж у сталі, а також підвищеною плинністю.

Зварюваність міді погіршується в результаті наявності в ній вісмуту, сірки, свинцю і кисню. Свинець і вісмут надають цьому кольоровому металу красноломкості і крихкості, в формі закису міді кисень викликає формування тріщин і тендітних прошарків металу в області термічного впливу.

На процедуру зварювання міді в домашніх умовах впливає кисень, який поглинається з атмосфери. Але, тим не менше, мідні вироби широко використовуються в різних галузях промисловості, тому було створено кілька методик зварювання даного металу.

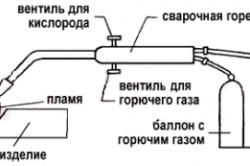

Газове зварювання міді

За умов дотримання технології процедури мідь відмінно зварюється газовими балонами, що заправлені ацетиленом. Якщо виконати зварювання за всіма правилами і після цього прокувати шов, то ви отримаєте зварене з'єднання високої якості. При цьому межа міцності шва досягає 17-22 кгс на квадратний міліметр, коли максимальна межа міцності міді буде 22-23 кгс на міліметр квадратний.

Так як теплопровідність міді досить висока (в п'ять разів більше заліза), необхідно для її зварювання полум'я підвищеної потужності: 150 л / год, якщо товщина матеріалу менше 10 міліметрів і 200 л / год при товщині більше 10 міліметрів. При зварюванні більш товстих агрегатів потрібно вести зварювання за допомогою двох пальників. Одну з них, потужністю 150-200 л / год, використовуйте для підігріву. Друга пальник потужністю 100 л на годину потрібна для самої зварювання заготовок.

Для зменшення відведення теплоти знизу і зверху зварюється рекомендується прокласти листи азбесту. Прийнято застосовувати при даному способі зварювання міді відновне полум'я, ядро якого орієнтоване до крайок металу майже під прямим кутом. Щоб зменшити формування закису міді і запобігти утворенню гарячих тріщин, необхідно вести зварювання максимально швидко, без перерв. При цьому строго стежте за збереженням відновного полум'я.

Безпосередньо перед зварюванням деталей з міді не застосовуються прихватки. Зварювання вироби обов'язково слід виконувати в спеціальному складально-зварювальному пристосуванні. Як присадки при зварюванні використовуйте дріт з електротехнічної міді, або металу, який містить раскислители: чи не більше 0,2% фосфору і близько 0,15-0,3% кремнію. Максимально допустимий діаметр дроту присадочной - 8 міліметрів.

При зварюванні розподіляти тепло необхідно таким способом, щоб плавився дріт раніше кромок основного металу. Присадний матеріал при цьому буде наплавляти на кромки, що починають плавитися. Укіс кромок на аркушах з товщиною більше 3 міліметрів виконують під гострим кутом 45 градусів. Перед зварюванням кромки необхідно зачистити до блиску свіжого металу, або протравити за допомогою розчину азотної кислоти з промиванням у воді.

Для правильного застосування газових балонів, Потрібно переглянути відео про зварювання міді. Щоб подрібнити зерна наплавленого металу і підвищити щільність зварних швів після зварювання матеріал, який має товщину до 5 міліметрів, проковують в холодному стані, а мідь товщиною більше 5 міліметрів - при температурі плюс 200-300 градусів.

Шов піддають відпалу після проковки шов при температурі близько 500-550 градусів за Цельсієм з швидким охолодженням водою. Щоб запобігти утворенню тріщин, не можна вести проковку при температурі більше 500 градусів, тому що мідь стає крихкою при таких температурах.

Аргонодуговая зварювання міді

Дугове зварювання плавленням широко застосовують для створення мідних зварних конструкцій. З метою отримання високоякісного зварного шва рекомендується використовувати захисні гази, В якості яких виступає аргон вищого гатунку або суміш аргону і гелію (50-75% аргону). Дугове зварювання міді на виробництві та в домашніх умовах найчастіше виробляють вольфрамовим електродом.

Як присадки необхідно використовувати вузьку профилированную проставлення або дріт, яка закладається в стик. Сварка міді аргоном вольфрамовим не плавиться, відрізняється хорошою стійкістю дуги. Застосовують ручне дугове зварювання міді при навішуванні агрегатів невеликої товщини (до 4 міліметрів) і в важкодоступних місцях.

Зварювання вольфрамовим електродом виконують при постійному струмі. Електрод повинен бути зорієнтованим строго в площині стику. У разі зварювання металу, який має товщину більше 4-5 міліметрів, потрібно його попередньо підігріти до плюс 300-400 градусів. Перед зварюванням рекомендується кромки основного металу і електродний дріт зачистити до свіжого металу.

Мідь, яка має товщину до 5-6 міліметрів, можна варити без проведення оброблення крайок. При зварюванні заготовок з товщиною 2 - 3 міліметри не потрібно проводити підігрів основного металу. А ось техніка електрозварювання міді товщі 4 міліметрів на увазі підігрів до плюс 300-400 градусів. Технологія зварювання кольорового металу, в тому числі і міді, і сплавів допускає застосування плавких електродів.

Пайка міді

Мідь на відміну від стали доцільніше в більшості випадків паяти, ніж зварювати. Особливо, якщо мова йде про тонкостінних мідних трубах, які використовуються для різних систем - опалювальних, водопровідних, газових і холодильних. Це обумовлюється рядом особливостей зварювання міді.

При певних стараннях зробити пайку міді зможе навіть початківець майстер, в той час як без ґрунтовної підготовки зварити її навряд чи вдасться. Пайка структуру металу не змінює, не потребує дорогому обладнанні, як того вимагає процедура зварювання.

Паяні з'єднання при строгому дотриманні технології і використанні відповідних матеріалів виходять досить міцними і термостійкими для витримування призначеної їм механічної і теплової навантаження.

При пайку міді прийнято використовувати нахлесточного типи з'єднань, які дозволяють забезпечити високу міцність конструкцій навіть в ситуації, якщо були використані м'які припої, які мають відносно малою міцністю. Для забезпечення задовільного рівня міцності паяного з'єднання ви повинні забезпечити накладання не менше 5 міліметрів. На практиці зазвичай застосовують більш високі значення для забезпечення гарного запасу міцності.

види припоев

Сплави міді і сам метал можна паяти високотемпературної і низькотемпературної пайки. Існує багато обладнання для зварювання міді і її пайки, а також різноманітних твердих і м'яких припоїв, які забезпечують хорошу якість пайки деталей і труб. Кращим для низько- і високотемпературної пайок вважається застосування припою і флюсу одного виробника.

низькотемпературні припої

Застосування низькотемпературних припоїв дозволяє здійснювати пайку при температурі, мало впливає на міцність міді, однак надає шви з поганими механічними характеристиками. Припій для високотемпературної пайки забезпечує більшу міцність швів і допускає високі температури експлуатації системи. Однак разом з цим відбувається отжиг міді, і необхідний більший навик, тому що метал легко перепалити.

Низькотемпературна пайка вважається найбільш затребуваною в опаленні і водопостачанні. З огляду на велику площу контакту елементів трубопроводів, низькотемпературні припої здатні забезпечити достатню міцність з'єднань.

Існують наступні низькотемпературні безсвинцеві припої, що гарантують досить високу якість мідної пайки: сплави олова з міддю, сурмою, вісмутом, сріблом, селеном. Левову частку в них (до 97%) становить олово, решта припадає на інші елементи. Для паяння даного металу взагалі-то підходять і проспіваємо свинцево-олов'яні, але якщо потрібно паяти трубопровід для питної води, то рекомендується від них відмовитися через шкідливих якостей свинцю.

Мають найкращими технологічними властивостями серебросодержащие припої, наприклад, S-Sn97Ag3, який містить 97% олова і всього лише 3% срібла. Трохи гірші, але все одно задовільними якостями володіють припои медьсодержащие, включаючи і S-Sn97Cu3, в якому присутній 97% олова.

Практиці відомі і трикомпонентні припої, які містять олово (95,5%), мідь (0,7%) і срібло (3,8%). Універсальним і широко застосовуваним припоєм є олов'яно-мідний. Однак така речовина має один істотний недолік - високу вартість. Подібні склади припоїв відповідають за хорошу якість швів і високу міцність, довговічність і надійність систем водопостачання та опалення.

високотемпературні проспіваємо

До високотемпературним припою рекомендується вдаватися тільки в разі, коли в цьому є особлива потреба. Наприклад, якщо необхідно експлуатувати паяний трубопровід при високій (вище плюс 110 градусів) температурі - в опалювальній системі з використанням пара, що відрізняється високим тиском.

Для пайки газопроводу з мідних труб використовується виключно високотемпературна пайка, тому що надає з'єднання з найбільшим рівнем міцності і надійності, а ось низькотемпературну пайку в газопостачанні не використовують.

У разі пайки мідних виробів між собою мідно-фосфорні припої не потребують обов'язкове застосування флюсів. Ще одна перевага цього припою: параметри термічного розширення міді паяються деталей і проспіваємо майже ідентичні. Великого поширення - за самофлюсуючі припоєм, який складається з 92% міді, близько 6% фосфору і 2% срібла. Всі тверді припої випускаються у формі твердого дроту.

У зв'язку з крихкістю даного з'єднання, яка виникає через хімічних реакцій фосфору з певними металами, мідно-фосфорні припої не можна застосовувати для пайки кольорового металу з вмістом нікелю більше 10%. Також встановлювати дані припої не рекомендується для пайки бронзи алюмінієвої. Не рекомендується їх застосовувати і при пайку чавуну і сталі.

Флюси при зварюванні

При зварюванні і пайку рекомендується застосовувати спеціальні апарати для зварювання міді і флюси, які захищають розплавлений метал від окислення, розчиняють і перетворюють утворилися оксиди в шлаки. Їх вносять у зварювальну ванну. Крім цього, флюсами покривають кінці кромки зварювальних агрегатів і присадних прутків, а також зворотний бік основного металу.

Для низькотемпературної пайки в якості флюсів переважно застосовуються склади, які містять хлорид цинку. Але при покупці флюсу необхідно особливу увагу приділяти його складу. Флюси складаються з бури прокаленной, кремнієвої кислоти, кислого фосфорнокислого натрію і деревного вугілля.

Існує багато ефективних флюсів для пайки міді, потрібно просто придбати будь-який призначений для цього складу. Наприклад, флюс F-SW 21 або каніфольний Вазелінове паста, яка складається з каніфолі, технічного вазеліну або хлористого цинку. Паста вважається найзручнішою формою для нанесення на деталь.

Тепер ви зрозуміли, що сварка міді відрізняється від процедури зварювання інших металів на увазі особливостей даного матеріалу. У деяких випадках доцільніше проводити пайку міді. З метою розкислення металу і видалення в шлак окислів, які утворюються при плавленні міді, рекомендується використовувати припої і флюси.

У домашніх умовах часто виникає необхідність в процесі установки водопроводів і систем опалення. У більшості випадків водопровідні труби виготовляються з міді. Матеріал має гладке підставу, не піддається корозії, здатний забезпечити хороший приплив води і не має будь-яких шкідливих речовин.

Зварювання - це процес утворення нероз'ємних з'єднань між різними елементами. Цього можна досягти шляхом нагрівання зварюваних металів або їх деформування. Для зварювання використовуються різні джерела енергії:

- полум'я від газу;

- електрична дуга;

- ультразвук;

- лазерне випромінювання і ін.

Процес зварювання міді значно відрізняється від зварювання сталей, так як кольорові метали мають високий рівень теплопровідності, а в розплавленому стані вони будуть реагувати з газами. Щоб уникнути виникнення негативних наслідків, знадобиться правильно вибрати матеріали для зварювання, зробити підготовку з'єднуються і дотримуватися інструкції по зварюванню.

На сьогоднішній день зробити зварювання можна не тільки на підприємствах, але і в домашніх умовах. Слід знати, що процес зварювання міді має велику кількість нюансів. Багато в чому зварювання буде залежати від фізико-хімічних властивостей матеріалу.

Труднощі зварювання міді пов'язані зі схильністю матеріалу до окислення в розплавленому стані, високим рівнем теплопровідності, високим рівнем лінійного розширення металу в процесі нагрівання і високої плинністю.

Зварюваність металу може погіршитися при наявності в ньому сірки, свинцю та інших елементів. Свинець додасть подібного металу крихкості.

У процесі зварювання міді кисень буде поглинатися з атмосфери, тому слід це враховувати.

На сьогоднішній день існує кілька різних способів зварювання даного кольорового металу.

Елементи, які будуть необхідні для того, щоб самостійно провести якісне зварювання міді:

- Балони з ацетиленом.

- Пальники.

- Азбестові листи.

- Дріт.

- Вода.

- Профільована проставка.

- Припої.

- Флюси.

Що потрібно знати про електродах для зварювання міді?

Щоб отримати якісний і рівний зварювальний шов, Слід використовувати електрод, який покритий особливим складом. Покриття використовується для продукування шлаку, який з'являється з оксидами металу. Склад буде перешкоджати зіткненню шва зварювання з повітрям. Обмазка заповнить спад, яка утворюється в процесі зварювання за рахунок вигорання елементів і вводить в шов нові елементи. Завдяки обмазці буде збільшена стійкість електричної дуги. Жужільний покрив, який продукується подібним покриттям, буде сповільнювати охолодження розплавленої міді, в результаті чого з шва виділиться більшу кількість газів.

Електроди, які використовуються в процесі з'єднання металів, можна розділити на 2 види:

- Плавляться, які виготовляються з мідних, алюмінієвих, сталевих або чавунних дротів.

- Неплавкі, які виготовляються з електротехнічного вугілля, синтетичного графіту та інших елементів.

Щоб підібрати відповідні електроди, знадобиться звернути увагу на їх колір:

- Електроди червоного кольору використовуються для зварки міді.

- Сині електроди застосовуються для обробки теплостійких елементів.

- Електроди жовтого кольору застосовуються для заготовок з корозійностійких і жароміцних сталей.

- Електроди сірого кольору можна використовувати для обробки кольорових металів.

Газовий метод зварювання міді

Якщо дотримуватися технологію, то мідь можна з легкістю зварити балонами з ацетиленом. зварене з'єднання відмінної якості є можливість отримати шляхом проковки шва.

Мідь має високий рівень теплопровідності, тому для її зварювання знадобиться полум'я високої потужності, 150 л / год, якщо є матеріал товщиною менше 10 мм, і 200 л / год, якщо є матеріал товщиною понад 10 мм. Якщо проводиться зварювання міді великої товщини, то знадобиться використовувати два пальники. Одна з них - для підігріву, а інша - для зварювання деталей.

Щоб зменшити відведення теплоти, з нижньої і верхньої частин елементу знадобиться укласти азбестові листи. В даному випадку рекомендується використовувати відновне полум'я, ядро якого орієнтується до крайок міді практично під прямим кутом. Для зменшення формування закису металу і запобігання появи тріщин високої температури знадобиться виробляти з'єднання металів з максимальною швидкістю, без перерв. У процесі потрібно строго стежити за збереженням відновного полум'я.

Перед з'єднанням елементів прихватки застосовувати не потрібно. Сварка міді проводиться в спеціальній складально-зварювального конструкції. Як присадки можна використовувати дріт з міцного металу або матеріалу з раскислителями. Діаметр використовуваного дроту повинен бути не більше 8 мм.

У процесі зварювання тепло потрібно розподіляти так, щоб дріт розплавилася раніше кромок зварюється. Присадний матеріал повинен наплаву на кромки. Укіс кромок на аркушах товщиною більше 3 мм виробляється під кутом 45 °. Перед з'єднанням кромки треба буде зачистити до блиску нового металу.Можна також протравить кромки за допомогою суміші азотної кислоти, після чого промити водою.

Для подрібнення зерен наплавленої міді і підвищення щільності зварних швів після з'єднання матеріал товщиною до 5 мм потрібно проковувати при низькій температурі. Якщо використовується мідь товщиною понад 5 мм, то проковувати потрібно при температурі 200-300 ° С.

Шов піддається відпалу після проковки швів при температурі 530-550 ° С, після цього швидко охолоджується водою. Для запобігання появи тріщин не потрібно вести проковку при температурі понад 500 ° С, так як в такому випадку метал стане крихким.

З'єднання металу аргонодугового методом

Дугове зварювання плавленням часто використовується для отримання зварних конструкцій з міді. Для того щоб отримати шов зварювання високої якості, знадобиться застосовувати захисні гази, в якості яких виступає аргон. Дугова зварка міді найчастіше проводиться вольфрамовим електродом.

Як присадки знадобиться використовувати профилированную проставлення невеликої ширини або дріт, яку потрібно буде закласти встик. Подібний метод зварювання міді відрізняється хорошою стійкістю дуги. механічна дугове зварювання використовується в процесі з'єднання деталей маленької товщини і в місцях, доступ до яких утруднений.

Сварка міді вольфрамовим електродом проводиться при постійному струмі. Електрод повинен знаходитися строго в площині стику. Якщо зварюється мідь товщиною понад 5 мм, то її знадобиться попередньо прогріти до температури 300-400 ° С. Кромки з'єднується металу і дріт електрода рекомендується насамперед зачистити до стану нового металу.

Матеріал товщиною до 5 мм може зварюватися без зачистки крайок.

Якщо здійснюється з'єднання деталей товщиною 2-3 мм, то прогрів зварюється виконувати не потрібно. Технологія зварювання подібного металу товщиною понад 4 мм має на увазі прогрів металу до 300-400 ° С. В даному випадку можна використовувати і плавляться електроди.

Як правильно самостійно паяти мідь?

Слід знати, що кольорові метали набагато легше паяти, ніж зварювати. Особливо це стосується мідних труб з тонкими стінками, які застосовуються для систем опалення, водопроводу, газопроводу і т.д.

Провести пайку металу може навіть людина без відповідного досвіду роботи, але зварювати метал самому не вийде. Структуру міді пайка змінювати не буде. В даному випадку не знадобиться використовувати будь-яке дороге устаткування.

З'єднання пайки в разі дотримання технології і застосування матеріалів хорошої якості вийдуть міцними, вони зможуть витримувати навантаження.

В процесі пайки подібного матеріалу знадобиться використовувати нахлесточного способи з'єднань, які дають можливість отримати високу міцність заготовок, навіть якщо використовувалися м'які припої, що мають порівняно малу міцність. Щоб забезпечити прийнятний рівень міцності шва пайки, знадобиться робити нахлест не менше 5 мм. Найчастіше застосовуються більш високі показники для забезпечення великого запасу міцності.

Існуючі види припоїв

Сплави міді є можливість поєднувати пайкою високої та низької температури. На сьогоднішній день можна знайти досить велику кількість обладнання для зварювання подібного металу і його пайки, а також різні тверді і м'які припої, які здатні забезпечити відмінну якість пайки елементів. Для пайки при низькій і високій температурах краще всього використовувати припій і флюс однакового виробника.

низькотемпературні припої

Використання низькотемпературних припоїв дає можливість виробляти з'єднання елементів при температурі, яка мало впливає на міцність металу, але надає шви з не найкращими механічними характеристиками. Припій для пайки при високій температурі здатний забезпечити гарну міцність швів і дозволяє експлуатувати систему при високій температурі. Однак в даному випадку може статися відпал металу, в зв'язку з чим роботу може призвести лише кваліфікований фахівець.

Пайка при низькій температурі найчастіше використовується при монтажі системи опалення. Слід знати, що низькотемпературні припої зможуть забезпечити відмінну міцність з'єднань, якщо враховувати велику площу контакту трубопровідних елементів.

На сьогоднішній день існують такі низькотемпературні припої, які гарантують відмінну якість пайки міді: сплави олова з міддю, сурмою, сріблом та іншими елементами. Для пайки при низькій температурі можна використовувати і припої зі свинцю і олова, однак якщо знадобиться з'єднати трубопровід для питної води, то їх використовувати не допускається у зв'язку з шкідливими властивостями свинцю.

високотемпературні припої

Припої такого типу допускається застосовувати в разі, коли треба буде паяти трубопровід при високій температурі.

Якщо знадобиться спаяти трубопроводів із металевих труб, слід використовувати лише пайку при високій температурі, так як в такому випадку можна буде отримати з'єднання відмінною міцності. Слід знати, що пайка при низькій температурі в газопостачанні не використовується.

Припої з міді і фосфору не вимагають обов'язкового використання флюсів в процесі пайки. Характеристики розширення подібного металу і припою практично однакові, що є додатковою перевагою. Тверді припої виробляються в формі прута.

Дане з'єднання є крихким, тому подібні припои ні в якому разі не можна використовувати для пайки матеріалів з вмістом нікелю понад 10%. Застосовувати такі припої не допускається і для з'єднання алюмінієвої бронзи.

Флюси для з'єднання мідних заготовок

В процесі з'єднання подібних елементів найкраще використовувати спеціальні пристрої для зварювання металевих елементів і флюси, які здатні захистити розплавлену мідь від окислення, розчинити і перетворити з'явилися оксиди в шлаки. Їх знадобиться вносити в ванну зварювання. Флюсами можна покрити кінці кромки деталей, що з'єднуються і прутів, а також задню частину свариваемой заготовки.

На сьогоднішній день для з'єднання металів при низькій температурі в якості флюсів найчастіше використовуються склади, в яких міститься хлорид цинку. У процесі придбання флюсу важливо приділити увагу його складу. Флюси можуть складатися з прокаленной бури та інших елементів.

На сьогоднішній день можна знайти велику кількість флюсів для пайки подібного металу. Знадобиться лише вибрати будь-яку комбінацію, який підходить для роботи даного виду.

Дякуємо за відгук