Ручну і механізоване дугове зварювання листових об'ємних. Методи контролю зварних швів і з'єднань

8.1.1. операційний контроль зварювальних робіт виконується виробничими майстрами служби зварювання і контрольними майстрами служби технічного контролю (СТК).

8.1.2. Перед початком зварювання перевіряється:

наявність у зварника допуску до виконання даної роботи;

якість збірки або наявність відповідного маркування на зібраних елементах, що підтверджують належну якість збірки;

стан кромок і прилеглих поверхонь;

наявність документів, що підтверджують позитивні результати контролю зварювальних матеріалів;

стан зварювального обладнання або наявність документа, що підтверджує належний стан обладнання;

температура попереднього підігріву деталей, що зварюються (якщо такий передбачений НТД або ПТД).

8.1.3. У процесі зварювання перевіряється:

режим зварювання;

послідовність накладення швів;

розміри накладених шарів шва і остаточні розміри шва;

виконання спеціальних вимог, визначених ПТД;

наявність клейма зварника на зварному з'єднанні після закінчення зварювання.

8.2. Контроль зварних з'єднань сталевих конструкцій

8.2.1. Контроль якості зварних з'єднань сталевих конструкцій проводиться:

зовнішнім оглядом з перевіркою геометричних розмірів і форми швів в обсязі 100%;

неруйнівними методами (радіографірованіем або ультразвукової дефектоскопії) в обсязі не менше 0,5% довжини швів. Збільшення обсягу контролю неруйнівними методами або контроль іншими методами проводиться в разі, якщо це передбачено кресленнями КМ або НТД (ПМД).

8.2.2. Результати контролю якості зварних з'єднань сталевих конструкцій повинні відповідати вимогам СНиП 3.03.01-87 (пп. 8.56-8.76), які наведені в додатку 14.

8.2.3. Контроль розмірів зварного шва і визначення величини виявлених дефектів слід проводити вимірювальним інструментом, що має точність вимірювання ± 0,1 мм, або спеціальними шаблонами для перевірки геометричних розмірів швів. При зовнішньому огляді рекомендується застосовувати лупу з 5-10-кратним збільшенням.

8.2.4. При зовнішньому огляді якість зварних з'єднань конструкцій повинно задовольняти вимогам табл. П14.1.

8.2.5. Тріщини всіх видів і розмірів в швах зварних з'єднань конструкцій не допускаються і повинні бути усунені з подальшою заваркою і контролем.

8.2.6. Контроль швів зварних з'єднань конструкцій неруйнівними методами слід проводити після виправлення неприпустимих дефектів, виявлених зовнішнім оглядом.

8.2.7. Вибіркового контролю швів зварних з'єднань, якість яких згідно з проектом потрібно перевіряти неруйнівними фізичними методами, повинні підлягати ділянки, де зовнішнім оглядом виявлено дефекти, а також ділянки перетину швів. Довжина контрольованої ділянки не менше 100 мм.

8.2.8. За результатами радіографічного контролю шви зварних з'єднань конструкцій повинні задовольняти вимогам табл.П14.2 і П14.3, а за результатами ультразвукового контролю - вимогам табл. П14.4.

8.2.9. У швах зварних з'єднань конструкцій, що зводяться або експлуатуються в районах з розрахунковою температурою нижче мінус 40 ° С до мінус 65 ° С включно допускаються внутрішні дефекти, еквівалентна площа яких не перевищує половини значень допустимої оціночної площі (див. Табл. П14.4). При цьому найменшу пошукову площу необхідно зменшити в два рази. Відстань між дефектами має бути не менше подвоєної довжини оціночного ділянки.

8.2.10. У з'єднаннях, доступних зварюванні з двох сторін, а також в з'єднаннях на підкладках сумарна площа дефектів (зовнішніх, внутрішніх або тих і інших одночасно) на оціночному ділянці не повинна перевищувати 5% площі поздовжнього перерізу зварного шва на цій ділянці.

У з'єднаннях без підкладок, доступних зварюванні тільки з одного боку, сумарна площа всіх дефектів на оціночному ділянці не повинна перевищувати 10% площі поздовжнього перерізу зварного шва на цій ділянці.

8.2.11. Зварні з'єднання, контрольовані при мінусовій температурі навколишнього середовища, слід просушити нагріванням до повного видалення замерзлої води.

Якість зварювання і зварних з'єднань - це основний показник, з яким має відповідати виріб для задоволення запитів замовника.

Варто відзначити, що в загальному якість зварювання і зварних з'єднань залежить від різних чинників, в тому числі і від, власне, технологічного процесу. Загальна якість зварювання визначається за рівнями дефектів при зварюванні металовиробів.

Основні показники, що впливають на загальну якість зварювання, представлені на малюнку 1.

Детальніше зупинимося на основних технологічних факторах, що впливають на якість зварювання:

- режим зварювального процесу - це і сила струму, і напруга;

- матеріали необхідні для зварювання: електроди, флюси, захисні гази;

- матеріал зварюється;

- професіоналізм зварника - це і розряд, і досвід роботи;

- умови, в яких проводиться зварювання.

Способи контролю якості зварювання і зварних з'єднань.

Контроль якості зварювання і зварних з'єднань складається з декількох обов'язкових етапів, які дозволяють визначити дефекти. В ході контролю здійснюється перевірка таких показників:

- прийнятного зовнішнього вигляду (при зовнішньому огляді);

- щільності зварного шва;

- фізико-хімічних властивостей зварного шва.

Крім того, контроль якості зварних з'єднань може бути:

- попередніми - це первинний контроль зварного з'єднання для визначення якості зварювання. Такий контроль запобігає утворенню дефектів, він полягає в контролі електродів, флюсів, дотримання режимів роботи і т.д .;

- остаточний - це контроль, який оцінює результати технологічного процесу, його суть полягає у визначенні якості швів і виявленні дефектів.

Зупинимося на кожному методі контролю детальніше.

Попередній контроль якості зварювання і зварних соедіненійвключает в себе наступні етапи:

- Контроль підготовки до зварювальних робіт. На цьому етапі перевіряється якість використовуваних в процесі робіт зварювальних матеріалів, крайок деталей металовироби, підготовлених під зварювання, обладнання та оснащення, крім того контрольну перевірку проходить сам зварюваний матеріал і, звичайно, необхідно упевнитися в готовності зварників до роботи.

- Контроль безпосередньо над самими зварювальними роботами. Цей етап полягає в контролі режимів зварювання, перевірці дотримання технологічного процесу зварювання, перевірці порядку накладення крайок деталей, зачищення кратерів, швів.

остаточний контроль якості зварювання, зварних з'єднань спрямований на визначення утворилися дефектів і складається з безлічі видів перевірки:

- Візуальний огляд зварного шва. При зовнішньому огляді визначається зовнішній шлюб: наявність незаварених місць, напливів, підрізів, тріщин, а також наявність зміщення зварених деталей, яке могло статися в процесі зварювання. Зазвичай, після зварювання деталь зачищають від окалин, бризок і шлаку. Огляд зварного з'єднання проводиться представником відділу технічного контролю із застосуванням лупи з п'яти і навіть десятикратним збільшенням.

- Випробування зварних соедіненійна проникність - це перевірка, якій піддають ємності, які працюють під тиском газової або рідкої середовища. Така перевірка проводиться випробуванням, але тільки після візуального огляду та усунення виявлених дефектів.

Випробування зварювальних швів в апаратах, які призначені для роботи під тиском:

- Тиск рідин (гідравлічне).

1 спосіб. Ємність повністю або частково заповнюється водою на 2-24 години. Зварений шов вважається якісним, якщо протягом вищевказаного часу не дав течу і залишився з зовнішньої сторони в сухому вигляді.

2 спосіб. Ємність, трубопровід або іншого виду конструкція наповнюється водою і на п'ять хвилин створюється всередині судини надлишковий тиск - в два рази вище робочого. Після закінчення вищевказаного часу тиск знижується до робочого, а околошовной зону зовні обстукують молотком. Вологі і запітнілі ділянки - дефекти, відзначаються крейдою. Потім вода зливається з посудини, а неякісні шви заварюються! Після усунення дефектів шви знову піддаються випробуванням.

- Тиск газу.

У ємність або трубопровід подається газ, повітря або азот під тиском, зазначеним в технічних умовах. Потім посудину герметизується, а все зварювальні шви промащуються мильним розчином, що складається з 100 г мила і одного літра води. Якщо зварений шов з дефектом, то на ньому будуть з'являтися мильні бульбашки.

- Випробування аміаком.

Перед початком цього випробування попередньо необхідно очистити зварні шви від окалин, масла та іржі. Потім на шов накладають тканинний шматочок або паперову стрічку, які перед цим просочують спеціальним індикатором. Далі в перевіряється ємність нагнітають повітря з одним відсотком аміаку. Якщо зварне з'єднання з дефектом - є мікроскопічні тріщини або НЕ проварені місця, то папір або тканину з індикатором фарбуються в сріблясто-чорний колір протягом п'яти хвилин під впливом аміаку.

Контроль якості зварювання і зварних соедіненійс допомогою рентгенівського просвічування представлений на малюнку 2.

Такий вид контролю дозволяє виявляти тріщини і непровари у виробах зі сталі з глибиною залягання до 100 міліметрів, в мідних деталях - до 25 мм і в алюмінієвих - до 300 мм.

Переваги рентгенівського методу.

- висока чутливість;

- дозволяє точно визначити розмір дефекту;

- точне знаходження місця розташування дефекту.

Недоліки рентгенівського методу:

- рентгенівське випромінювання шкідливе для людини;

- досить великі габарити апарату;

- трудомісткість робіт;

- складність управління апаратурою.

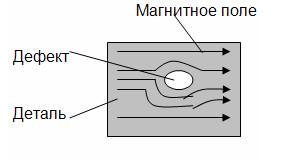

Розглянемо, також значення магнітного поля в контролі якості зварювання і зварних з'єднань.

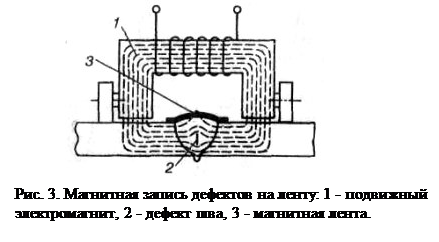

Магнітний порошок - це порошок, який отримують шляхом шліфування металу. Порошок наносять в сухому або масляному вигляді на зварювальне з'єднання, після чого виріб намагничивается. У місцях дефекту магнітний порошок накопичується за рахунок спотворення магнітного поля (рис. 3).

Всі види перерахованих вище методів контролю високоефективні і дозволяють виявити навіть мікроскопічні дефекти зварних з'єднань.

Сьогодні зварювання є дуже популярним видом з'єднання. Вона може бути застосована і для малогабаритних деталей, і для великих виробів, і для масових будівель, причому з різним ступенем складності. Технологія зварювання металоконструкцій дозволяє застосовувати абсолютно будь-який вид стиків: кутовий, тавровий, внахлест або торцевої. І це ще не все, адже технології не стоять на місці, вони розвиваються, значить, і сама сварка стає більш вдосконаленою.

Вимоги до зварювання металевих конструкцій

На сьогоднішній день зварювальні роботи мають свої нюанси. Одна справа, коли зварюванням займається любитель в домашніх умовах, і зовсім інша, коли йде професійне металовиробництво. У другому випадку від багатьох факторів як раз і буде залежати якість роботи.

Є певні розділи, які регулюють всю технологію:

- СНИП ІІ 23-81 і ГОСТ 27772-88. Цей розділ присвячується деталей. Тут докладно описується можливість застосування тих чи інших металів для конструкцій, геометричні форми, категорії міцності, а також зварюваність кожного металу.

- Є розділ, присвячений схемами. Тут можна ознайомитися з тим, як правильно створювати шви, адже від їх якості залежить і міцність всієї конструкції. Залежно від кількості деталей, що зварюються, буде залежати сама складність роботи.

- Кваліфікація зварювання. Є рівні робіт, які під силу навіть новачкові, а ось є категорії, з якими під силу впоратися тільки професійному зварнику. З більш детальним переліком можна ознайомитися в документі РД 15.132-96 Мінпаливенерго РФ.

- Контроль зварювальних робіт. За цим параметром кваліфікується розділ будь-якого ГОСТу для зварювання металевих конструкцій.

Звичайно, дані стандартні вимоги більше відносяться до професійному рівню зварювання, але якщо є бажання розвиватися в цій сфері, то не зайвим з цим ознайомитися буде і простому новачкові. До того ж ці документи допоможуть правильно визначитися з матеріалом для конструкції, видом з'єднання, людьми, які зможуть виконати ті чи інші види зварювання, визначитися з самим контролем над зварюванням.

Якщо ж за це питання береться новачок або просто любитель, то можна скористатися допомогою проектувальника.

Класична технологія зварювання металоконструкцій

Якщо діяти по-старому, то в такій технології буде використовуватися лише два джерела енергії: електрична дуга і газове полум'я.

І дугова, і газове зварювання робить шов в три способи:

- своїми руками;

- автоматично;

- напівавтомат.

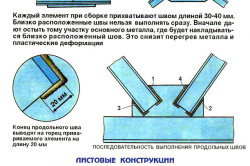

Схеми зварювання: а - назад ступінчастим способом; б -способи «подвійного шару»; в - гіркою; г - каскадом.

Відносно першого режиму потрібно відзначити кілька моментів. У такому варіанті всі роботи виконуються вручну. Тобто самостійно формується зварювальний шов, Контролюється процес зварювання і подачі електрода. У цьому методі використовується технологія простий зварки, Зварювання під флюсом, зварювання-паяння за допомогою газозварювального апарату. Але тут відразу є нюанс, що ручне зварювання прийнятна тільки в домашньому побуті.

Автоматичне зварювання названа так тому, що весь процес зварювання швів здійснюється без людського втручання. Сам використовуваний апарат має спеціальний механізм, який кожного разу налаштовується в залежності від необхідного виду операції. Кожна модель такої автоматики має свої обмеження, які в основному вказуються в інструкції до техніки. Найбільше автоматичне зварювання застосовують в масових виробництвах, так як, завдяки їй, вартість таких робіт з металом достатньо низька.

Такий пристрій дозволяє працювати з, застосовувати електрошлакового зварювання, всі можливі варіанти ручного типу. Відносно останнього варіанту, відразу варто зазначити, що оператор замінюється роботом.

Напівавтоматичний варіант має свою особливість. В цьому випадку шов накладається вручну, але при цьому дріт або електроди мають автоматичну подачу. Така технологія дозволяє підвищити рівень продуктивності в кілька разів. А найзручніше в таких пристроях - це те, що вони об'єднують всі способи автоматики і ручних технологій. Саме тому такий режим користується популярністю і серед «домашніх» умільців, і серед професіоналів.

Інновації в сфері технології зварювання

Сьогодні світ не стоїть на місці і постійно розвивається в усіх напрямках. Те ж саме відноситься і до зварювальних процесів. Сюди можна віднести і застосування лазера, і теплового ефекту тертя, і силу пучка електроном, і ультразвук.

Кожна з новинок допомагає операторам швидше і легше працювати з металевими конструкціями. Особливою популярністю користуються такі технології:

- термітна;

- плазмова;

- електронно-променева.

Кожна технологія має свої особливості, завдяки чому її використовують на виробництвах.

Перший тип можна застосувати для зварювання та монтажу металоконструкцій, коли контури швів деталей обробляються спеціальною сумішшю, яка вводиться на місця з'єднання під час горіння. Зручність такої технології полягає в тому, що вона дозволяє навіть працювати з тріщинами в конструкціях. Для цього використовується метод «напливу» металу.

Плазмова технологія використовується тільки із застосуванням іонізованого газу, який пропускається між двох електродів. Сам газ виконує роль електричної дуги, але сам ефект набагато сильніше. За допомогою перегрітого газу плавиться метал абсолютно будь-якої товщини, при цьому є можливість, при необхідності, і розрізати його. Таким чином, навколо плазмового генератора створюється багатофункціональна, автоматична зварювальна система.

Остання технологія дозволяє працювати з глибокими швами, до 20 см. Але в такому випадку має бути присутнім наступне співвідношення глибини занурення променя і ширини шва - 20: 1. Але для електронно-променевої технології важлива наявність вакууму. Відповідно, в домашньому побуті використовувати такий генератор дуже важко. Тому-то їх і застосовують тільки в вузькоспеціалізованих сферах.

Як зрозуміло з усього вищесказаного, кожен вид зварювання можна застосовувати в тій чи іншій сфері робіт. Наприклад, для «домашньої» зварювання не раціонально застосовувати автоматичну техніку. Коштує вона досить дорого, значить, і окупатися буде занадто довго. А ось для тих же самих фермерських робіт, наприклад, споруди ангара або іншої аналогічної споруди, напівавтомат або автоматика якраз слушну варіант.

Зварювання конструкцій: особливості

Технологія зварювання застосовна не тільки для металу, за допомогою неї можна працювати також і з пластмасою, і з іншими полімерами. Сама зварювання має на увазі такий процес, під час якого відбувається плавлення і деформування окремих робочих деталей, після чого вони з'єднуються в єдине ціле.

Зварювальні роботи мають два основних етапи: складання і з'єднання.

Перший етап досить складний і при цьому трудомісткий. Щоб фінальна конструкція була дійсно надійним, необхідно, щоб всі вимоги виконувалися в належному порядку. Якщо об'єктивно оцінювати, то саме на збірку конструкції і доводиться більше ніж половина всього витраченого часу.

Але щоб прискорити весь процес, варто лише користуватися низкою рекомендацій.

Як забезпечити правильну збірку конструкції?

Дотримуючись певних вимог, що висуваються до складання конструкцій, забезпечується високоякісне проведення і всіх подальших робіт:

- Вибираючи деталі, слід дотримуватися всіх розмірів, які спочатку були закладені в проекті. В іншому випадку конструкція як мінімум буде мати невідповідний вигляд, а як максимум не виконувати своє пряме функціональне призначення.

- Орієнтуючись на початковий проект, всі елементи повинні перебувати на своїх місцях.

- Розмір зазорів теж грає дуже важливу роль. Якщо їх зробити більше, то це істотно позначиться на міцності виробу, а якщо менше, то це може привести до несправностей рухомих деталей.

- Так як в конструкції завжди є кути, їх слід контролювати за допомогою спеціальних інструментів. Дуже важливо, щоб в процесі складання всі кути між площинами були прямими, де це так необхідно. У зворотному ж випадку це загрожує перекосом всієї конструкції, і навіть такий виріб в прекрасний момент може скластися, як картковий будиночок.

- Дуже важливо забезпечити стикових з'єднань простір для допустимого зміщення елементів.

Всі ці моменти дуже важливо враховувати і контролювати протягом усього збірки, особливо якщо зварювання буде проводитися в автоматичному режимі. Адже власноручний зварювання в процесі виконання робіт можна підкоригувати, що дуже важко зробити з автоматикою. Хоча і автоматичне зварювання зручна тим, що виключає вплив людського фактора, значить, похибок в готової конструкції буде набагато менше.

Позитивні сторони зварювання

Крім того що зварювання значно економить час, а сам шов виходить набагато якісніше, вона володіє і іншими позитивними характеристиками:

- Так як в даному процесі задіюється тільки два робочих елемента, без будь-яких доповнень, то маса готової спайки залишається такою, яка вона була спочатку. Також це дозволяє економити і робочий матеріал.

- Сварка не має обмежень по товщині матеріалу. Все залежить від застосування тієї чи іншої апаратури.

- різноманіття сучасних зварювальних апаратів дозволяє працювати абсолютно з різними матеріалами, при цьому вони забезпечують високу якість шва, навіть якщо робота провадилася з таким складним металом, як алюміній.

- Під час зварювання дуже легко контролювати, а в разі потреби і коригувати форми закінчених конструкцій.

- Дуже важливою перевагою є економія фінансових коштів і витраченого на проведення робіт часу.

- Чим складніше тип зварювання, тим складніше можна виконати тип конструкції. При цьому є можливість використовувати литі або ж штамповані деталі, а вид металу не грає особливої різниці, будь то алюміній або сталь.

- саме зварювальне обладнання на сьогоднішній день цілком доступно як з точки зору ціни, так і з точки зору можливості його покупки. При цьому при підборі правильної технології можна мати високий показник по продуктивності.

- При бажанні завжди є можливість створити виробництво поточного типу.

- Якщо є бажання і можливість, можна створити конструкцію з застосуванням нестандартних матеріалів: надчистих металів, алюмінієвих або сталевих сплавів і т.д.

- Якщо виникає необхідність роботи з дрібними деталями, зварювання цьому не перешкоджатиме. Вона може бути застосована і для них.

- Зварювальні роботи використовуються і з метою ремонту. Це дозволяє швидко повернути механізми та обладнання до «життєдіяльності».

- Якщо, то можна бути впевненим, що всі стики будуть мати високу герметичність. З усіх способів з'єднання елементів тільки зварювання має найвищий показник по цій характеристиці.

додаткові моменти

Але щоб вся робота виконувалася якісно і на належному рівні, важливо дотримуватися всіх вимог до технології виробництва металоконструкцій.

Правильно підібране обладнання і його комплектуючі забезпечать високу якість швів. Інакше ж не тільки з'єднання, але і вся готова конструкція може мати непрезентабельний зовнішній вигляд.

Головне, неправильні шви загрожують виникненням неприємних ситуацій: вони можуть розійтися, лопнути, тріснути. А це в свою чергу призведе до додаткових ремонтних робіт. І це добре, якщо від такого «дефекту» ніхто не постраждає, але ж може статися і навпаки.

Ось тому, перед тим як братися за самостійну зварювання, краще проконсультуватися з цього питання з відповідними фахівцями.

Якість зварного шва безпосередньо впливає на надійність усього елемента, особливо це важливо для деталей зазнають підвищені або несучі навантаження. Тому, для контролю якості, після основних робіт проводиться перевірка з метою виявити дефекти. Існує безліч способів діагностики, які поділяють на

- руйнують

- неруйнівні.

Перші мають на увазі механічне або інший вплив на зварений шов, з метою виявити його похибки. При цьому частина або весь зварений ділянку втрачає свої конструктивні властивості.

З цієї причини більш популярними і доцільними вважаються руйнівні методи контролю зварних швів, Які ми розглянемо далі.

На даний момент розрізняють наступні руйнівні методи:

- зовнішній огляд;

- радіаційний метод;

- магнітне дослідження;

- ультразвуковий метод;

- капілярний метод;

- контроль проникності.

Зовнішній огляд

Будь-який контроль якості зварних з'єднань починається з простого зовнішнього огляду. Цього буває достатньо, щоб визначити як зовнішні, так і внутрішні прогалини, плюс відсутня необхідність використовувати обладнання неруйнівного контролю. Наприклад, різна висота шва може свідчити про непровар в різних ділянках. Перед оглядом шви відчищаються від технологічних забруднень, а саме - шлаку, окалин і бризок металу.

Візуальний огляд зварного шва

Щоб дрібні недоліки стали видніше, проводиться обробка поверхні спиртовим розчином, а потім 10% -ним розчином азотної кислоти. Після даної процедури поверхня придбає матовість і покаже пори і тріщини.

Головне, не забути очистити кислоту спиртом після дефектації шва.

Огляд - це основний спосіб виявити геометричні відхилення, такі як - пори, тріщини, напливи, підрізи. Більш якісно провести цей пункт випробування можна за допомогою додаткових приладів.

Для цього найкраще використовувати лупу, а також більш якісне освітлення, бажано з мобільним джерелом світла. Збільшувальне скло дозволить виявити приховані для ока тріщини і пори, а також простежити їхній шлях. Для контролю ширини валиків, можна використовувати вимірювальні прилади, на зразок лінійки або штангенциркуля.

Інструменти для візуально-вимірювального контролю

Радіаційна дефектоскопія

Радиографический метод контролю зварних з'єднань існує в двох варіаціях:

- рентгенівське випромінювання;

- гамма-випромінювання.

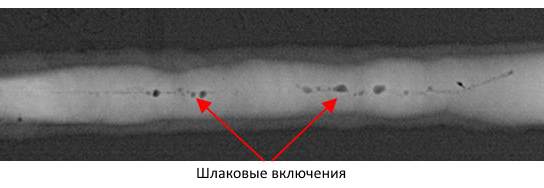

Найпростіший з представлених спосіб виявити похибки зварного шва - просвітити виріб рентгенівськими променями. Вони мають властивість проникати крізь металеві предмети, діючи при цьому на фотоплівку. Таким чином, отриманий знімок - пряма карта здебільшого дефектів. За допомогою проникаючих променів виявляють - шлакові включення, газові пори, зміщення кромок, пропали і інші прогалини.

Включення шлаку на рентгенівському знімку

Перед початком робіт, досліджувану ділянку і поблизу лежить площину повинні бути належним чином очищені. Для цього знімають шлак, бризки, окалини та інші вади. Також перед просвічуванням в обов'язковому порядку проводиться огляд і при виявленні неякісних ділянки повинні устранятся.

Починати просвічування при наявності зовнішніх дефектів - заборонено, так як процедура призначена для діагностики та виявлення прихованих дефектів.

При виявленні помилок, рішення про допуск або переробці конкретної деталі лежить на нормативної документації. Саме встановлені правила та інструкції дозволяють визначити входження похибок в установлені для даного вироби норми.

Для проведення процедури рентгенівську трубку розташовують так, щоб пучок потрапляв на шов під прямим кутом. На іншій стороні вироби розташована касета з рентгенівською плівкою. Так як існуючі дефекти менше впливають на проникність рентгенівських променів, то вони будуть видні як більш темні ділянки на плівці. Рентгенографическое випробування триває в залежності від - якості плівки, товщини і фокусу. Після плівка проявляється і можна побачити результат зварювання.

При радіографічному контролю не виявляють:

- будь-які несплошності і включення з розміром в напрямку просвічування менш подвоєною чутливості контролю;

- непровари і тріщини, площину розкриття яких не збігається з напрямком просвічування;

- будь-які несплошності і включення, якщо їх зображення на знімках збігаються із зображеннями сторонніх деталей, гострих кутів або різких перепадів тріщин просвічує металу.

Гамма - випромінювання за принципом роботи практично не відрізняється від рентгенівського. Це радіоактивні промені, здатні проникати крізь метал і реагують на його нерівномірність. У такій спосіб інспектую від 10 до 25% всіх швів, якщо конструкція - відповідальна, то всі шви.

Як джерело випромінювання використовують різні хімічні елементи, які підходять під певні метали:

- Кобальт - 60 (сталь, чавун, мідь, бронза і латунь товщиною до 25 см), завдяки жорсткому проникненню елемент підходить для більшості сталей і великої товщини;

- Цезій - 137 (сталь до 10 см);

- Іридій-192 (сталь до 5 см, алюміній до10 см);

- Тулій-170 (сталь і алюміній до 20 см).

Зі зниженням проникність знижується вид сплавів і їх товщина, але при цьому середня якість зображення залишається і дозволяє визначити основні дефекти.

Портативний рентгенівський апарат БЕРЕЗЕНЬ-250

На відміну від рентгенівського, гамма-промені мають ряд переваг:

- ізотопи зберігають працездатність довгий час;

- більш легке обладнання;

- можливість дефектації складних вузлів;

- підвищена проникність променів;

Важливо! Обидва види випромінювання надзвичайно небезпечні для людини. Саме тому допуск до робіт може бути тільки у спеціально навчених співробітників, одягнених в повний комплект захисної екіпіровки. Захищеним має бути і місце базування і роботи проникаючого обладнання, для цих цілей використовують свинцеві пластини, екрани та інші засоби.

магнітна дефектоскопія

Такий контроль зварних з'єднань грунтується на властивості магнітних силових ліній реагувати на зміни в товщі металу. Фіксуючи подібні відхилення спеціальними приладами можна з високою точністю визначити похибки в товщі і на верхній частині сплавів.

На даний момент існують три варіації методу:

- магнітно-порошковий;

- магнітно-індукційний;

- магнітно-графічний.

Порошковий полягає в тому, що на поверхню, заходячи за стик шва, наносять сухий порошок або емульсію, потім намагничивают сплав і визначають неточності. Якщо береться «сухий метод», то в якості порошку виступає залізна окалина або оксиди. Намагничивают виріб електромагнітом, соленоїдом або подаючи струм на виріб. Після, злегка постукуючи молотком, дають порошку

можливість зайняти своє становище. Надлишки знімаються струменем повітря і потім фіксуються вади. Останній крок - розмагнічування.

У мокрому методі магнітний порошок змішують з гасом або спеціальним маслом. Отримана суспензія наноситься на шов, а її рухливість, розсіювання або скупчення порошку - прямі ідентифікатори похибок.

магнітний дефектоскоп

При індукційному методі всі дані фіксуються індукційної котушкою. Спеціальні прилади - дефектоскопи, фіксують магнітне розсіювання у металів товщиною до 25 мм.

Графічний полягає в фіксації магнітних потоків на спеціальній стрічці. Вона кріпиться уздовж шва, а потім звичайне явище обумовлено на екрані електронно-променевої трубки.

Магнітні методи підходять виключно для феромагнітних сплавів, інші метали таким чином досліджувати не вийде.

Ультразвуковий метод контролю

Нарівні з попереднім способом, ультразвукова дефектоскопія дає можливість зафіксувати відхилення, що утворюються при відображенні хвиль від кордонів середовищ з різними властивостями.

Ультразвуковий джерело посилає сигнал, який при досягненні кінця сплаву відбивається. Якщо на своєму шляху сигнал зустрічає дефект, то це відбивається на хвилі, що в свою чергу фіксується приладом. Різні дефекти мають свої власні відображення, тому визначити природу вади досить просто.

ультразвуковий дефектоскоп

З описаних уже методів, даний вважають найбільш зручним для використання. Це обумовлено можливістю визначити недолік як на поверхні, так і в глибині металу. Також, метод не має таких суворих обмежень, як магнітний. Є ряд металів з великим зерном, наприклад чавун, які не піддаються ультразвукового дослідження, але для всіх інших сплавів можна без праці вести контроль якості зварювальних робіт.

Є ще один недолік - складність розшифровки отриманих даних. На жаль, дефектоскопи дають користувачеві дуже специфічні дані, які слід розшифрувати. Без попередньої підготовки зробити це практично неможливо, тому для робіт потрібен навчений фахівець.

капілярна дефектоскопія

Даний спосіб заснований на властивостях рідин з малим поверхневий натяг. Такі рідини не збиваються у великі краплі в одному місці і прагнуть стекти, але в той же час здатні заповнити найдрібніші канавки і отвори. Подібним чином визначаються поверхневі дефекти і в рідкісних випадках наскрізні канали.

капілярна дефектоскопія

На шов наноситься спеціальний розчин, який миттєво заповнює всі канавки, пори і інші дрібні дефекти. Потім оглядаючи шов можна виявити великі вади. Для більшої зручності рідини підфарбовують барвником, додають люмінесцентні та інші фарбують добавки.

Контроль якості зварювання на проникність

Метод є логічним продовженням капілярного. Основна ідея в тому, що використовуючи рідини з властивостями глибокого проникнення, можна визначити наскрізні канави шва.

Для цього беруть простий гас, наносять на одну сторону шва, а на іншій фіксують мокрі плями, які сигналізують про наскрізних каналах. З недоліків варто відзначити необхідність ретельно очищення поверхні і дотримання точності на всіх етапах для виключення випадкового забруднення протилежного боку зварного шва.

висновок

Зварювання та контроль якості зварних з'єднань металоконструкцій - нерозривні частини одного процесу. Не важливо, проводяться роботи в домашніх умовах або на виробництві, без належного випробування на міцність виріб не може продовжити своє існування. Описані вище методи, дозволять перевірити якість зварних з'єднань без руйнування шва.

Федеральне агентство з освіти

Філія Державного освітньої установи вищої професійної освіти

«Московський енергетичний інститут (технічний університет)» в Смоленськ

Кафедра харчової інженерії

Реферат по Теорії конструкційних матеріалів

на тему

Контроль якості зварних швів

Група: ПІ-06

Викладач: Даниленко О.О.

Студент: Поточкіна А. Н

Смоленськ

ведення

За ГОСТ 15467-79 якість продукції є сукупність властивостей продукції, що обумовлюють її придатність задовольняти певні потреби відповідно до її призначення. Якість зварних виробів залежить від відповідності матеріалу технічним умовам, стану обладнання і оснастки, правильності та рівня відпрацювання технологічної документації, дотримання технологічної дисципліни, а також кваліфікації працюючих. Забезпечити високі технічні та експлуатаційні властивості виробів можна тільки за умови точного виконання технологічних процесів і їх стабільності. Особливу роль тут відіграють різні способи об'єктивного контролю як виробничих процесів, так і готових виробів. При правильній організації технологічного процесу контроль повинен бути його невід'ємною частиною. Виявлення дефектів служить сигналом не тільки до відбраковування продукції, а й оперативної коригування технології.

В процесі утворення зварного з'єднання в металі шва в зоні термічного впливу можуть бути дефекти, т. Е. Відхилення від встановлених норм і вимог, що призводять до зниження міцності, експлуатаційної надійності, точності, а також погіршення зовнішнього вигляду виробу.

Дефекти зварних швів є наслідком неправильного вибору або порушення технологічного процесу, застосування неякісних зварювальних матеріалів і низьку кваліфікацію зварника. Дефекти зварних з'єднань класифікують за причинами виникнення та місця їх розташування.

Виділяють наступні види дефектів в зварних з'єднаннях: наплив; підріз; непровар; зовнішні тріщини і пори; внутрішні тріщини і пори; внутрішній непровар; шлакові включення.

1. Дефекти зварних з'єднань і причини їх виникнення

Дефекти зварних з'єднань розрізняють за причинами виникнення та місця їх розташування. Залежно від причин виникнення їх можна розділити на дві групи. До першої групи належать дефекти, пов'язані з металургійними та тепловими явищами, що відбуваються в процесі освіти, формування і кристалізації зварювальної ванни і охолодження зварного з'єднання: гарячі і холодний тріщини в металі шва і біля шовної зони, пори, шлакові включення, несприятливі зміни властивостей металу шва і зони термічного впливу. До другої групи дефектів, які називають дефектами формування швів, відносять дефекти, походження яких пов'язане в основному з порушенням режиму зварювання, неправильної підготовкою та складанням елементів конструкції під зварювання, несправністю устаткування, недбалістю і низькою кваліфікацією зварника і іншими порушеннями технологічного процесу. До дефектів цієї групи відносяться невідповідність швів розрахунковим розмірами, непровари, підрізи, пропали, напливи, незавареннис кратери та ін.

Дефекти за місцем розташування поділяються на зовнішні і внутрішні. До зовнішніх відносяться: порушення встановлених розмірів та форми шва, непровар, підріз зони сплаву, поверхневе окислення, пропал, наплив, поверхневі пори, незаварені кратери і тріщини на поверхні шва. До внутрішніх дефектів відносяться наступні: внутрішні пори, неметалеві включення, Непровар і внутрішні тріщини. Порушення встановлених розмірів і форми шва виражається в неповномірні ширини і висоти шва, в надмірному посиленні і різких переходах від основного металу до наплавленого. Ці дефекти при ручного зварювання є результатом низької кваліфікації зварника, погану підготовку зварювальних кромок, неправильного вибору зварювального струму, низької якості збірки під зварювання. Дефекти форми шва можуть бути і наслідком коливання напруги в мережі.

Види дефектів наведено на рис. 1. Дефектами форми і розмірів зварних швів є їх неповномірні, нерівномірні ширина і висота, горбистість, сідловини, перетяжки і т.п.

Ці дефекти знижують міцність і погіршують зовнішній вигляд шва. Причини їх виникнення при механізованих способах зварювання - коливання напруги в мережі, прослизання дроту в роликах, що подають, нерівномірна швидкість зварювання через люфтів в механізмі переміщення зварювального автомата, неправильний кут нахилу електрода, протікання рідкого металу в зазори, їх нерівномірність по довжині стику і т .п. Дефекти форми і розмірів швів опосередковано вказують на можливість утворення внутрішніх дефектів у шві.

напливи утворюються в результаті натікання рідкого металу на поверхню холодного основного металу без сплаву з ним. Вони можуть бути місцевими - у вигляді окремих застиглих крапель, а також мати значну протяжність уздовж шва. Найчастіше напливи утворюються при виконанні горизонтальних зварних швів на вертикальній площині. Причини утворення напливів - великий зварювальний струм, занадто довга дуга, неправильний нахил електрода, великий кут нахилу вироби при зварюванні на спуск. При виконанні кільцевих швів напливи утворюються при недостатньому або надмірному зміщення електрода з зеніту. У місцях напливів часто можуть виявлятися непровари, тріщини та ін.

підрізи являють собою довгасті поглиблення (канавки), що утворилися в основному металі вздовж краю шва. Вони виникають в результаті великого зварювального струму і довгою дуги. Основною причиною підрізів при виконанні кутових швів є зміщення електрода в сторону вертикальної стінки. Це викликає значний розігрів металу вертикальної стінки і його стікання при оплавленні на горизонтальну стінку. Підрізи призводять до ослаблення перетину зварного з'єднання і концентрації в ньому напруг, що може стати причиною руйнування.

пропали - це наскрізні отвори в шві, утворені в результаті витікання частини металу ванни. Причинами їх утворення можуть бути великий зазор між зварюються крайками, недостатнє притуплення крайок, надмірний зварювальний струм, недостатня швидкість зварювання. Найбільш часто пропали утворюються при зварюванні тонкого металу і виконанні першого проходу багатошарового шва. Пропали можуть також утворюватися в результаті недостатньо щільного підгорнутим зварювальної підкладки або флюсового подушки.

непроваром називають місцеве несплавление кромок основного металу або несплавление між собою окремих валиків при багатошаровому зварюванні. Непровари зменшують перетин шва і викликають концентрацію напруг в з'єднанні, що може різко знизити міцність конструкції. Причини утворення непроварів - погана зачистка металу від окалини, іржі і забруднень, малий зазор при складанні, велика притуплення, малий кут скосу кромок, недостатній зварювальний струм, велика швидкість зварювання, зміщення електрода від центру стику. Непровари вище допустимої величини підлягають видаленню і подальшої заварці.

тріщини , Також як і непровари, є найбільш небезпечними дефектами зварних швів. Вони можуть виникати як в самому шві, так і в околошовной зоні і розташовуватися уздовж або поперек шва. За своїми розмірами тріщини можуть бути макро- і мікроскопічними. На утворення тріщин впливає підвищений вміст вуглецю, а також домішки сірки і фосфору.

шлакові включення , Що представляють собою вкраплення шлаку в шві, утворюються в результаті поганої зачистки крайок деталей і поверхні зварювального дроту від оксидів і забруднень. Вони виникають при зварюванні довгою дугою, недостатньому зварювальному струмі і надмірно великій швидкості зварювання, а при багатошаровому зварюванні - недостатньою зачистці шлаків з попередніх шарів. Шлакові включення послаблюють перетин шва і його міцність.

неметалеві включення утворюються при зварюванні малим зварювальним струмом, При застосуванні недоброякісних електродів, зварювального дроту, флюсу, забруднених крайок і поганий очищення шва від шлаку при многослой ної зварюванні. При неправильно вибраному режимі зварювання шлаки і оксиди не встигають спливти на поверхню і залишаються в металі шва у вигляді неметалічних включень. Тріщини, зовнішні і внутрішні, є небезпечними і неприпустимими дефектами зварних швів. Вони утворюються внаслідок напрузі, що виникають в металі від його нерівномірного нагріву, охолодження і усадки.

Високовуглецеві і леговані стали після зварювання при охолодженні гартуються, в результаті чого можуть утворитися тріщини. Причина виникнення тріщин підвищений вміст в сталі шкідливих домішок (Сірки і фосфору).

газові пори з'являються в зварних швах при недостатній повноті видалення газів при кристалізації металу шва. Причини пір - підвищений вміст вуглецю при зварюванні сталей, забруднення на крайках, використання вологих флюсів, захисних газів, висока швидкість зварювання, неправильний вибір присадочного дроту. Пори можуть розташовуватися в шві окремими групами, у вигляді ланцюжків або одиничних пустот. Іноді вони виходять на поверхню шва у вигляді воронкоподібних заглиблень, утворюючи так звані свищі. Пори також послаблюють перетин шва і його міцність, наскрізні пори призводять до порушення герметичності з'єднань.

Поверхневі і внутрішні пори виникають внаслідок попадання в метал шва газів (водень, азот, вуглекислий газ і ін.), що утворилися під час зварювання. Водень утворюється з вологи, масла і компонентів покриття електродів. Азот в метал шва потрапляє з атмосферного повітря при недостатньо якісної захисту розплавленого металу шва. Оксид вуглецю утворюється в процесі зварювання стали при вигорянні вуглецю, що міститься в металі. Якщо зварювана сталь і електроди мають підвищений вміст вуглецю, то при нестачі в зварювальної ванні розкислювачів і при великій швидкості зварювання оксид вуглецю не встигає виділитися і залишається в металі шва.

Таким чином, пористість є результатом поганої підготовки крайок, що зварюються (забрудненість, іржа, замаслені), застосування електродів з сирим покриттям, вологого флюсу, нестачі розкислювачів, великих швидкостей зварювання.

Мікроструктура шва і зони термічного впливу в значній мірі визначає властивості зварних з'єднань і характеризує їх якість.

До дефектів мікроструктури відносять такі: підвищений вміст оксидів і різних неметалічних включень, мікропори і мікротріщини, крупнозернистий, перегрів, перевитрата металу і ін. Перегрів характеризується надмірним укрупненням зерна і огрубіння структури металу. Більш небезпечний перепал - наявність в структурі металу зерен з окисленими межами. Такий метал має підвищену крихкість і не піддається виправленню. Причиною пережога є поганий захист зварювальної ванни при зварюванні, а також зварювання на надмірно велику силу струму.

2. Методи контролю зварних з'єднань. Руйнівні методи контролю

Зварні конструкції контролюють на всіх етапах їх виготовлення. Крім того, систематично перевіряють пристосування і обладнання. При попередньому контролі піддаються перевірці основні і допоміжні матеріали, встановлюється їх відповідність кресленням і технічним умовам,

Найбільш відповідальним моментом є поточний контроль виконання зварювання. Організація контролю зварювальних робіт може проводитися в двох напрямках: контролюють самі процеси зварювання або отримані вироби.

Залежно від того, порушується чи не порушується цілісність зварного з'єднання при контролі, розрізняють неруйнівні і руйнують методи контролю.

До неразрушающим методам контролю якості зварних з'єднань відносять зовнішній огляд, контроль на непроникність (або герметичність) конструкцій, контроль для виявлення дефектів, що виходять на поверхню, контроль прихованих і внутрішніх дефектів.

У ряді галузей промисловості неруйнівного контролю зварних з'єднань виділено в самостійний технологічний процес, так як в більшості випадків трудомісткість контролю порівнянна з трудомісткістю процесу зварювання. Витрати на контроль при виготовленні ряду конструкцій перевершують витрати на їх зварювання, а вартість контрольних операцій може досягати 25 - 35% загальної вартості конструкції. Це пояснюється, перш за все, тим, що рівень механізації і автоматизації зварювальних робіт досить високий (~ 35-40%), в той час як частка автоматизованого неруйнівного контролю незначна (1-2%).

Зовнішній огляд і обміри зварних швів - найбільш прості і широко поширені способи контролю їх якості. Вони є першими контрольними операціями з приймання готового зварного вузла або виробу. Цим видам контролю піддають все зварні шви незалежно від того, як вони будуть випробувані в подальшому.

Зовнішнім оглядом зварних швів виявляють зовнішні дефекти: непровари, напливи, підрізи, зовнішні тріщини і пори, зміщення крайок, що зварюються деталей і т.п. Візуальний огляд проводять як неозброєним оком, так і з застосуванням лупи із збільшенням до 10 разів.

Обміри зварних швів дозволяють судити про якість зварного з'єднання: недостатній перетин шва зменшує його міцність, занадто велика - збільшує внутрішні напруги і деформації. Розміри перетину готового шва перевіряють по його параметрам в залежності від типу з'єднання. У стикового шва перевіряють його ширину, висоту, розмір опуклості з боку кореня шва, в кутовому - вимірюють катет. Заміряні параметри повинні відповідати ТУ або ГОСТам. Розміри зварних швів контролюють зазвичай вимірювальними інструментами або спеціальними шаблонами.

Зовнішній огляд і обміри зварних швів не дають можливості остаточно судити про якість зварювання. Вони встановлюють тільки зовнішні дефекти шва і дозволяють визначити їх сумнівні ділянки, які можуть бути перевірені більш точними способами.

Контроль непроникності зварних швів і з'єднань. Зварні шви і з'єднання ряду виробів і споруд повинні відповідати вимогам непроникності (герметичності) для різних рідин і газів. З огляду на це, у багатьох зварних конструкціях (ємності, трубопроводи, хімічна апаратура і т.д.) зварні шви піддають контролю на непроникність. Цей вид контролю проводиться після закінчення монтажу або виготовлення конструкції. Дефекти, виявлені зовнішнім оглядом, усуваються до початку випробувань. Непроникність зварних швів контролюють наступними методами: капілярним (гасом), хімічним (аміаком), бульбашковим (повітряним або гідравлічним тиском), вакуумированием або газоелектричний течошукачами.

Розроблено і здійснюється спеціальна програма по впровадженню в зварювальне виробництво сучасних засобів і методів неруйнівного контролю (акустичної емісії, голографії, томографії та ін.). Подальший розвиток отримають і традиційні методи неруйнівного контролю. До таких методів відносять радіаційну, ультразвукову, магнітну і капілярну дефектоскопію, а також випробування виробів на герметичність

контроль гасом заснований на фізичному явищі капілярності, яке полягає в здатності гасу підніматися по капілярних ходах - наскрізним порах і тріщинах. У процесі випробування зварні шви покриваються водним розчином крейди з тієї сторони, яка більш доступна для огляду і виявлення дефектів. Після висушування пофарбованої поверхні із зворотного боку шов рясно змочують гасом. Нещільності швів виявляють за наявністю на крейдяному покритті слідів проник гасу. Поява окремих плям вказує на пори та свищі, смуг - наскрізних тріщин і непроварів в шві. Завдяки високій проникаючої здатності гасу виявляються дефекти з поперечним розміром 0,1 мм і менше.

контроль аміаком заснований на зміні забарвлення деяких індикаторів (розчин фенолфталеїну, азотнокислої ртуті) під впливом лугів. Як контролюючого реагенту застосовується газ аміак. При випробуванні на одну сторону шва укладають паперову стрічку, змочену 5% -ним розчином індикатора, а з іншого боку шов обробляють сумішшю аміаку з повітрям. Аміак, проникаючи через нещільності зварного шва, забарвлює індикатор в місцях залягання дефектів.

Контроль повітряним тиском (стиснутим повітрям або іншими газами) піддають судини і трубопроводи, що працюють під тиском, а також резервуари, цистерни і т.п. Це випробування проводять з метою перевірки загальної герметичності зварного вироби. Малогабаритні вироби повністю занурюють у ванну з водою, після чого в нього подають стиснене повітря під тиском, на 10 - 20% перевищує робочий. Великогабаритні конструкції після подачі внутрішнього тиску по зварних швах покривають пінним індикатором (зазвичай розчин мила). Про наявність нещільності в швах судять по появі бульбашок повітря. При випробуванні стисненим повітрям (газами) слід дотримуватися правил безпеки.

Контроль гідравлічним тиском застосовують при перевірці міцності і щільності різних судин, котлів, паро-, водо- і газопроводів та інших зварних конструкцій, Що працюють під надлишковим тиском. Перед випробуванням зварне виріб повністю герметизують водонепроникними заглушками. Зварні шви з зовнішньої поверхні ретельно просушують обдувом повітрям. Потім виріб заповнюють водою під надлишковим тиском, в 1,5 - 2 рази перевищує робочий, і витримують протягом заданого часу. Дефектні місця визначають по прояву течі, крапель або зволоженню поверхні швів.

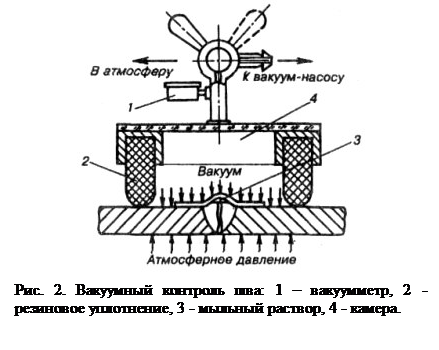

вакуумному контролю піддають зварні шви, які неможливо випробувати гасом, повітрям або водою і доступ до яких можливий тільки з одного боку. Його широко застосовують при перевірці зварних швів днищ резервуарів, газгольдерів і інших листових конструкцій. Суть методу полягає в створенні вакууму на одній стороні контрольованої ділянки зварного шва та реєстрації на цій же стороні шва проникнення повітря через наявні нещільності. Контроль ведеться за допомогою переносної вакуум-камери, яку встановлюють на найбільш доступну сторону зварного з'єднання, попередньо змочену мильним розчином (рис. 2).

Залежно від форми контрольованого вироби і типу з'єднання можуть застосовуватися плоскі, кутові і сферичні вакуум-камери. Для створення вакууму в них застосовують спеціальні вакуум-насоси.

Люмінесцентний контрольи контроль методом фарб , Званий також капілярної дефектоскопії, проводять за допомогою спеціальних рідин, які наносять на контрольовану поверхню виробу. Ці рідини, що володіють великою смачивающей здатністю, проникають в найдрібніші поверхневі дефекти - тріщини, пори, непровари. Люмінесцентний контроль заснований на властивості деяких речовин світитися під дією ультрафіолетового опромінення. Перед контролем поверхні шва і околошовной зони очищають від шлаку і забруднень, на них наносять шар проникаючої рідини, яка потім видаляється, а виріб просушується. Для виявлення дефектів поверхню опромінюють ультрафіолетовим випромінюванням - в місцях дефектів сліди рідини виявляються за світінням.

Контроль методом фарб полягає в тому, що на очищену поверхню зварного з'єднання наноситься змочувальна рідина, яка під дією капілярних сил проникає в порожнину дефекту. Після її видалення на поверхню шва наноситься біла фарба. Виступаючі сліди рідини позначають місця розташування дефектів.

Контроль газоелектричний течошукачів і застосовують для випробування відповідальних зварних конструкцій, так як такі течєїськателі досить складні й дорого коштують. В якості газу-індикатора в них використовується гелій. Маючи високу проникаючу здатність, він здатний проходити через дрібні несплошності в металі і реєструється течошукачем. У процесі контролю зварений шов обдувають або внутрішній об'єм вироби заповнюють сумішшю газу-індикатора з повітрям. Здатний проникати через нещільності газ вловлюється щупом і аналізується в течошукачів.

Для виявлення прихованих внутрішніх дефектів застосовують такі методи контролю.

Магнітні методи контролю засновані на виявленні полів магнітного розсіювання, що утворюються в місцях дефектів при намагнічуванні контрольованих виробів. Виріб намагничивают, замикаючи їм сердечник електромагніту або поміщаючи всередину соленоїда. Необхідний магнітний потік можна створити і пропусканням струму по витків (3 - 6 витків) зварювального дроту, намотуваного на контрольовану деталь. Залежно від способу виявлення потоків розсіювання розрізняють наступні методи магнітного контролю: метод магнітного порошку, індукційний і магнітографіческіе. При методі магнітного порошку на поверхню намагніченого з'єднання наносять магнітний порошок (окалина, залізні ошурки) в сухому вигляді (сухий спосіб) або суспензію магнітного порошку в рідині (гас, мильний розчин, вода - мокрий спосіб). Над місцем розташування дефекту створяться скупчення порошку у вигляді правильно орієнтованого магнітного спектра. Для полегшення рухливості порошку виріб злегка обстукують. За допомогою магнітного порошку виявляють тріщини, невидимі неозброєним оком, внутрішні тріщини на глибині не більше 15 мм, розшарування металу, а також великі пори, раковини і шлакові включення на глибині не більше 3 - 5 мм. При індукційному методі магнітний потік у виробі наводять електромагнітом змінного струму. Дефекти виявляють за допомогою шукача, в котушці якого під впливом поля розсіювання індукується ЕРС, що викликає оптичний або звуковий сигнал на індикаторі. При магнітографіческіе методі (рис. 3) поле розсіювання фіксується на еластичною магнітній стрічці, щільно притиснутою до поверхні з'єднання. Запис відтворюється на магнітографіческіе дефектоскопі. В результаті порівняння контрольованого з'єднання з еталоном робиться висновок про якість з'єднання.

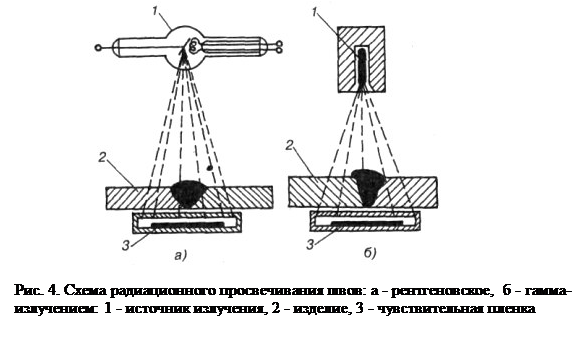

Радіаційні методи контролю є надійним і широко поширеними методами контролю, заснованими на здатності рентгенівського і гамма-випромінювання проникати через метал. Виявлення дефектів при радіаційних методах засновано на різній поглинанні рентгенівського або гамма-випромінювання ділянками металу з дефектами і без них. Зварні з'єднання просвічують спеціальними апаратами. З одного боку шва на деякій відстані від нього поміщають джерело випромінювання, з протилежного боку щільно притискають касету з чутливою фотоплівкою (рис. 4). При просвічуванні промені проходять через зварене з'єднання і опромінюють плівку. У місцях, де є пори, шлакові включення, непровари, великі тріщини, на плівці утворюються темні плями. Вид і розміри дефектів визначають порівнянням плівки з еталонними знімками. Джерелами рентгенівського випромінювання служать спеціальні апарати (РУП-150-1, РУП-120-5-1 і ін.).

Рентгенопросвечіваніем доцільно виявляти дефекти в деталях товщиною до 60 мм. Поряд з рентгенографуванням (експозицією на плівку) застосовують і рентгеноскопію, тобто отримання сигналу про дефекти при просвічуванні металу на екран з флуоресцирующим покриттям. Наявні дефекти в цьому випадку розглядають на екрані. Такий спосіб можна поєднувати з телевізійними пристроями і контроль вести на відстані.

При просвічуванні зварних з'єднань гамма-випромінюванням джерелом випромінювання служать радіоактивні ізотопи: кобальт-60, Тулій-170, іридій-192 і ін. Ампула з радіоактивним ізотопом поміщається в свинцевий контейнер. Технологія виконання просвічування подібна рентгенівському просвічування. Гамма-випромінювання відрізняється від рентгенівського більшою жорсткістю і меншою довжиною хвилі, тому воно може проникати в метал на велику глибину. Воно дозволяє просвічувати метал товщиною до 300 мм. Недоліками просвічування гамма-випромінюванням в порівнянні з рентгенівським є менша чутливість при просвічуванні тонкого металу (менше 50 мм), неможливість регулювання інтенсивності випромінювання, велика небезпека гамма-випромінювання при необережному поводженні з гамма-апаратами.

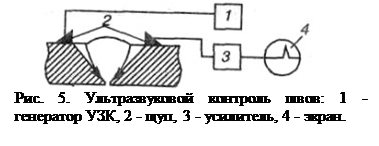

ультразвуковий контроль заснований на здатності ультразвукових хвиль проникати в метал на велику глибину і відбиватися від знаходяться в ньому дефектних ділянок. У процесі контролю пучок ультразвукових коливань від вібруючої платівки-щупа (пьезокристалла) вводиться в контрольований шов. При зустрічі з дефектним ділянкою ультразвукова хвиля відбивається від нього і вловлюється другою платівкою-щупом, яка перетворює ультразвукові коливання в електричний сигнал (рис. 5).

Ці коливання після їх посилення подаються на екран електронно-променевої трубки дефектоскопа, які свідчать про наявність дефектів. За характером імпульсів судять про протяжності дефектів і глибині їх залягання. Ультразвуковий контроль можна проводити при односторонньому доступі до зварного шва без зняття посилення і попередньої обробки поверхні шва.

Ультразвуковий контроль має такі переваги: висока чутливість (1 - 2%), що дозволяє виявляти, вимірювати і визначати місцезнаходження дефектів площею 1 - 2 мм 2; велика проникаюча здатність ультразвукових хвиль, що дозволяє контролювати деталі великої товщини; можливість контролю зварних з'єднань з одностороннім підходом; висока продуктивність і відсутність громіздкого обладнання. Істотним недоліком ультразвукового контролю є складність встановлення виду дефекту. Цей метод застосовують і як основний вид контролю, і як попередній з подальшим просвічуванням зварних з'єднань рентгенівським або гамма-випромінюванням.

3. Методи контролю з руйнуванням зварних з'єднань

До цих методів контролю якості зварних з'єднань відносяться механічні випробування, металографічні дослідження, спеціальні випробування з метою отримання характеристик зварних з'єднань. Ці випробування проводять на зварних зразках, вирізані з виробу або з спеціально зварених контрольних з'єднань - технологічних проб, виконаних відповідно до вимог і технологією на зварювання вироби в умовах, відповідних зварюванні вироби.

Метою випробувань є: оцінка міцності і надійності зварних з'єднань і конструкцій; оцінка якості основного і присадочного металу; оцінка правильності обраної технології; оцінка кваліфікації зварників.

Властивості зварного з'єднання зіставляють з властивостями основного металу. Результати вважаються незадовільними, якщо вони не відповідають заданим рівнем.

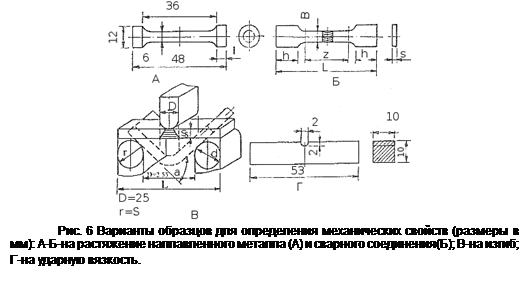

Механічні випробування проводяться по ГОСТ 6996-66, який передбачає наступні види випробувань зварних з'єднань і металу шва: випробування зварного з'єднання в цілому і металу різних його ділянок (наплавленого металу, зони термічного впливу, основного металу) на статичний розтяг, статистичний вигин, ударний вигин, стійкість проти старіння, вимірювання твердості.

Контрольні зразки для механічних випробувань виконують певних розмірів і форми.

Випробуваннями на статіческое.растяженіе визначають міцність зварних з'єднань. Випробуваннями на статичний вигин визначають пластичність з'єднання за величиною кута вигину до утворення першого тріщини в розтягнутій зоні. Випробування на статичний вигин проводять на зразках з поздовжніми і поперечними швами зі знятим посиленням шва врівень з основним металом. Випробуваннями на ударний вигин, а також розрив визначають ударну в'язкість зварного з'єднання. За результатами визначення твердості судять про структурні зміни і ступеня подкалкі металу при охолодженні після зварювання.

Основним завданням металографічних досліджень є встановлення структури металу і якості зварного з'єднання, виявлення наявності та характеру дефектів. Металографічні дослідження включають в себе макро-і мікроструктурний методи аналізу металів.

При макроструктурна методі вивчають макрошліфов і злами металу неозброєним оком або за допомогою лупи. Макродослідженнях дозволяє визначити характер і розташування видимих дефектів в різних зонах зварних з'єднань.

При мікроструктурному аналізі досліджується структура металу при збільшенні в 50 - 2000 разів за допомогою оптичних мікроскопів. Мікродослідження дозволяє встановити якість металу, в тому числі виявити перевитрата металу, наявність оксидів, засміченість металу шва неметалевими включеннями, величину зерен металу, зміна складу його, мікроскопічні тріщини, пори і деякі інші дефекти структури. Методика виготовлення шліфів для металографічних досліджень полягає в нарізці зразків з зварних з'єднань, шліфування, полірування і травлення поверхні металу спеціальними травителями. Металографічні дослідження доповнюються виміром твердості і при необхідності хімічним аналізом металу зварних з'єднань. Спеціальні випробування проводять з метою отримання характеристик зварних з'єднань, що враховують умови експлуатації зварних конструкцій: визначення корозійної стійкості для конструкцій, що працюють в різних агресивних середовищах; втомної міцності при циклічних навантаженнях; повзучості при експлуатації в умовах підвищених температур та ін.

Застосовують також і методи контролю з руйнуванням вироби. В ході таких випробувань встановлюють здатність конструкцій витримувати задані розрахункові навантаження і визначають руйнують навантаження, тобто фактичний запас міцності. При випробуваннях виробів з руйнуванням схема навантаження їх повинна відповідати умовам роботи вироби при експлуатації. Число виробів, що піддаються випробуванням з руйнуванням, встановлюється технічними умовами і залежить від ступеня їх відповідальності, системи організації виробництва і технологічної отработанности конструкції.

До руйнівним методам контролю відносяться способи випробування контрольних зразків з метою отримання необхідних характеристик зварного з'єднання.

Ці методи можуть застосовуватися як на контрольних зразках, так і на відрізках, вирізаних з самого з'єднання. В результаті руйнівних методів контролю перевіряють правильність підібраних матеріалів, обраних режимів і технологій, здійснюють оцінку кваліфікації зварника.

Механічні випробування є одним з основних методів руйнівного контролю. За їхніми даними можна судити про відповідність основного матеріалу і зварного з'єднання технічним умовам і іншим нормативам, редусмотренним в даній галузі.

До механічних випробувань відносять:

- випробування зварного з'єднання в цілому на різних його ділянках (наплавленого металу, основного металу, зони термічного впливу) на статичне (короткочасне) розтягування;

- статичний вигин;

- ударний вигин (на надрізаних зразках);

- на стійкість проти механічного старіння;

- вимірювання твердості металу на різних ділянках зварного з'єднання.

Контрольні зразки для механічних випробувань варять з того ж металу, тим же методом і тим самим зварником, що і основний виріб.

У виняткових випадках контрольні зразки вирізають безпосередньо із виробу. Варіанти зразків для визначення механічних властивостей зварного з'єднання показані на рис. 6.

статичним розтягуванням відчувають міцність зварних з'єднань, межа плинності, відносне подовження і відносне звуження. Статичний вигин проводять для визначення пластичності з'єднання за величиною кута вигину до утворення першого тріщини в розтягнутій зоні. Випробування на статичний вигин проводять на зразках з поздовжніми і поперечними швами зі знятим посиленням шва врівень з основним металом.

ударний вигин - випробування, яке визначає ударну в'язкість зварного з'єднання. За результатами визначення твердості можна судити про характеристики міцності, структурні зміни металу і про стійкість зварних швів проти крихкого руйнування. Залежно від технічних умов виріб може піддаватися ударному розриву.

висновок

Слід зазначити, що серед перерахованих методів контролю немає такого, який гарантував би виявлення всіх дефектів зварювання. Кожен з цих методів має свої переваги й недоліки. Наприклад, при використанні радіаційних методів контролю досить впевнено виявляють об'ємні дефекти невеликого розміру (0,1 мм і більше) і значно гірше - несплавлення, тріщини і стягнуті непровари (~ 35-40%). Ультразвуковий метод, навпаки, більш чутливий до площинних дефектів і малоефективний при контролі конструкцій з дефектами у вигляді пор розміром 1 мм і менше. Для виявлення поверхневих дефектів застосовують або капілярний, або магнітні методи контролю.

Практика показує, що правильна організація процесів контролю, а також вміле застосування того чи іншого методу або поєднання методів при контролі дозволяють з великою надійністю оцінити якість зварних з'єднань.

А для усунення дефектів зварних швів використовують такі прийоми:

Неповномірні швів усувається наплавленням додаткового шару металу. При цьому наплавляється поверхню необхідно ретельно очистити до металевого блиску абразивним інструментом або металевою щіткою. Надмірне посилення шва усувають за допомогою абразивного інструменту або пневматичного зубила. Непровар, кратери, пористість і неметалеві включення усувають шляхом вирубки пневматичним зубилом або розчищення абразивним інструментом всього дефектної ділянки з подальшою заваркою. Часто застосовують виплавку дефектної ділянки різаком поверхневої кисневої або повітряно-дугового різання. Підрізи заварюють тонкими валиковими швами. Напливи усуваються обробкою абразивним інструментом або за допомогою пневматичного зубила. Зовнішні тріщини усуваються обробленням і подальшої заваркою. Для попередження поширення тріщини по кінцях її свердлять отвори. Оброблення тріщини виконують зубилом або різаком. Краї оброблення зачищають від шлаку, бризок металу, окалини і заварюють. Шви з внутрішніми трешіна вирубують і заварюють заново. При наявності сітки тріщин дефектний ділянку вирізують і замість зварюванням накладають латку.

Список використаних джерел

1. Дефекти і контроль якості зварних з'єднань http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Контроль якості зварювання http://www.elfplast.ru/welding/quality/

3. Контроль якості зварювальних работ.http: //www.biysk.ru/~zimin/00100/00085.html

4. Руйнівні методи контролю зварних з'єднань http://www.techno-sv.ru/kontrol-svarki2.html