Швидкість ручного дугового зварювання. Вибір режиму ручного дугового зварювання

§ 27. Режими ручного дугового зварювання металевими електродами

Під режимом зварювання розуміють сукупність умов, що створюють стійке протікання процесу зварювання, а саме: стабільне горіння зварювальної дуги, Отримання зварних швів необхідних розмірів, форми і якості. Режим зварювання складається з ряду параметрів. Параметри режиму зварювання підрозділяють на основні та додаткові. До основних параметрів режиму зварювання при ручного дугового зварювання відносять величину, рід і полярність струму, діаметр електрода, напруга, швидкість зварювання і величину поперечного коливання кінця електрода, а до додаткових - величину вильоту електрода, склад і товщину покриття електрода, початкову температуру основного металу, становище електрода в просторі (вертикальне, похиле) і положення вироби в процесі зварювання.

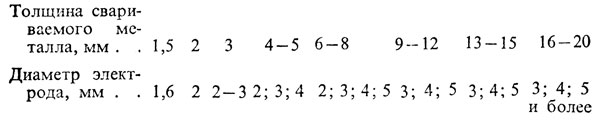

Вибір діаметра електрода. Діаметр електрода вибирають залежно від товщини зварюваного металу; марки зварюється; форми оброблення крайок і номера виконаного валика-шва; положення, в якому виконується зварювання; виду з'єднання.

Діаметр електрода в залежності від товщини зварюваного металу вибирають в основному при зварюванні в нижньому положенні, хоча такий вибір не виключений при зварюванні в інших просторових положеннях. При зварюванні металу в нижньому положенні (якщо не враховувати форму обробки кромок) є наступна експериментальна залежність між товщиною зварюваного металу і діаметром електрода.

Електроди діаметром 2-3 мм при зварюванні металу товщиною від 4 мм і вище застосовують при виконанні першого шару - так званого кореневого шва.

Діаметр електрода при інших рівних умовах вибирають в залежності від марки металу, що зварюється. Для зменшення тепловкладення в основний (зварюваний) метал (для зниження можливості утворення тріщин), особливо при зварюванні сталей, що гартуються і чавуну, електрод беруть діаметром 2-3 мм, що забезпечує отримання валика невеликого перерізу.

Діаметр електрода вибирають також залежно від форми оброблення крайок під зварювання. Якщо оброблення крайок немає, то діаметр електрода можна підбирати по вище наведеної залежності. Якщо ж є оброблення крайок, то при накладенні першого шару, незалежного від марки металу, що зварюється, застосовують електроди діаметром 2-3 мм і рідко 4 мм. Застосування електродів великих діаметрів (понад

4 мм), як правило, призводить до непровари, зашлаковиваніе і утворення ряду інших дефектів. Наступні шари виконують електродами діаметром 4 мм, а якщо товщина металу понад 12 мм і зварювання виконують в нижньому положенні, то можуть бути застосовані електроди діаметром 5 мм. Декоративний шар при зварюванні металу товщиною понад 12 мм в нижньому положенні можна виконати електродами діаметром 5 мм і більше. При виконанні швів у вертикальному і інших просторових положеннях перший шар накладають електродами діаметром 2-3 мм і рідко 4 мм, а наступні шари, в тому числі і декоративний шар, виконуються електродами діаметром 4 мм.

Діаметр електрода повинен вибиратися в залежності від зварюваного з'єднання. При зварюванні стикового з'єднання вибір діаметра електрода треба здійснювати як було сказано вище. При зварюванні таврових, кутових і з'єднань внапуск існує таке правило вибору діаметра електрода:

для швів, виконуваних в кілька шарів, перший шар роблять електродами діаметром 2, 3, 4 мм. Чим відповідальніше конструкція, тим менше діаметр застосовуваного електрода, що сприяє отриманню хорошого провару в корені шва, зменшує тепловложеііе в основний метал, а отже, знижує зварювальні напруги і деформації;

для швів, виконуваних за один прохід, застосовують електроди діаметром 2, 3, 4, 5 і 6 мм - в залежності від товщини зварювальних листів.

Тип і марку електрода підбирають в залежності від міцності, механічних і експлуатаційних властивостей зварного з'єднання.

напруга дуги. Напруга на дузі змінюється пропорційно довжині дуги. При збільшенні довжини дуги збільшується її напруга і тому збільшується частка тепла, що йде на плавлення електрода і основного металу. В результаті цього ширина зварного шва збільшується, а глибина провару і висота посилення зменшуються. Напруга на дузі залежить від величини струму і діаметра електрода. Воно зазвичай буває 18-45 В. Зварювання краще виконувати короткою дугою, де напруга встановлюється 18-20 В. Довга дуга видає різкий звук, що супроводжується ударами і значним розбризкуванням розплавленого металу. Тому досвідчений зварник по звуку дуги може навіть на деякій відстані судити про її довжині. З метою зменшення довжини дуги слід швидше опускати вниз Електродотримачі з електродом.

Швидкість зварювання. Зі збільшенням швидкості зварювання ширина зварного шва зменшується, поряд з цим глибина провару збільшується, що є наслідком того, що рідкий метал не встигає підтікати під дугу і товщина його прошарку мала. При подальшому збільшенні швидкості зварювання час теплового дії дуги на метал і глибина провару зменшується, а при значній швидкості зварювання буде навіть утворюватися несплавление основного металу з металом шва.

Рід і полярність струму. Рід і полярність струму також впливають на форму і розміри шва. При зварюванні на постійному струмі зворотної полярності глибина провару на 40 - 50% більше, ніж при зварюванні постійним струмом прямої полярності, що пояснюється різною кількістю теплоти, що виділяється на анод і катод. Тому зворотна полярність застосовується при зварюванні тонкого металу з метою виключення прожога і при зварюванні високолегованих сталей з метою виключення їх перегріву. При зварюванні змінним струмом глибина провару на 15-20% менше, ніж при зварюванні на постійному струмі зворотної полярності.

Рід і полярність струму вибирають за типом електродного покриття, марці, що зварюється, товщині зварюваного металу.

нахил електрода. ручну дугове зварювання можна виконувати вертикальним електродом, кутом вперед і кутом назад. З причини того що стовп дуги прагне зберегти напрямок осі електрода, то в кожному з цих випадків форма зварювальної ванни і, отже, форма шва буде різною. При зварюванні кутом вперед, як правило, рідкий метал підтікає під дугу, тому глибина провару і висота посилення зменшуються, а ширина шва збільшується. При зварюванні кутом назад рідкий метал тиском дуги витісняється з-під неї, тому глибина провару і висота посилення збільшуються.

нахил вироби. Залежно від розташування з'єднань на виробі або від нахилу вироби ручна дугова зварка може бути виконана на горизонтальній площині, на підйом і спуск. Вплив нахилу вироби та просторового розташування з'єднань на виробі на форму шва приблизно таке, що і вплив нахилу електрода. При зварюванні на підйом розплавлений метал під дією власної ваги випливає з-під дуги, в результаті чого збільшуються глибинапроплавлення і висота посилення, а ширина шва зменшується. При зварюванні на спуск рідкий метал підтікає під дугу, що зменшує глибину проплавлення і збільшує ширину шва.

Попередній підігрів і подальшу термічну обробку виконують у випадках, коли метал схильний до утворення гартівних структур, наприклад гартівні структури утворюються в зварних з'єднаннях при зварюванні середньо- і високо вуглецевих сталей, Низьколегованих, теплостійких і високолегованих сталей і т. Д., І коли метал має значну теплопровідність і теплоємність (мідь і ін.).

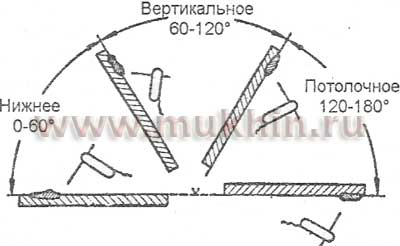

Положення в просторі, якому виконується зварювання. Ручне дугове зварювання практично можна виконувати у всіх просторових положеннях: нижньому, в човник, полувертикальном, вертикальному, напівгоризонтального і горизонтальному, а також полупотолочном і стельовому. Можливість виконання зварювання в тому чи іншому положенні залежить перш за все від марки металу, що зварюється і типу покриття електрода.

вибір зварювального струму . Зварювальний струм встановлюють залежно від діаметра застосовуваного електрода і просторового положення, в якому виконується зварювання.

Для зварювання в нижньому положенні зварювальний струм може бути визначений за формулою I св = К × d Е, де I св - зварювальний струм, А; К - коефіцієнт пропорційності, що залежить від діаметра і типу електрода, А / мм; d Е - діаметр електрода, мм.

При зварюванні низьковуглецевих сталей значення До наступні:

Діаметр електрода, (d3), мм. 1-2 3-4 5-6

Коефіцієнт пропорційності, А / мм 25 - 30 30 - 45 45 - 60

При зварюванні у вертикальному положенні зварювальний струм виражається за формулою I св = 0,9 До × d Е, де 0,9 - коефіцієнт, що враховує зниження зварювального струму при зварюванні у вертикальному положенні.

При зварюванні в стельовому положенні зварювальний струм дорівнює I св = 0,8 × К × d Е, де 0,8 - коефіцієнт, що враховує зниження зварювального струму при зварюванні в стельовому положенні.

режими ручного зварювання. Для отримання якісного зварного шва потрібно правильно вибрати режим зварювання, який визначається діаметром електрода, величиною зварювального струму і довжиною дуги.

Діаметр електрода вибирають в залежності від товщини металу і типу зварного з'єднання. При цьому можна керуватися орієнтовно такими даними:

Величина зварювального струму залежить від товщини зварюваного металу, типу з'єднання, швидкості зварювання, положення шва в просторі, товщини і виду покриття електрода, його діаметра. Практично величину зварювального струму при зварюванні електродами з маловуглецевої сталі можна визначати за формулою

Величина зварювального струму впливає не тільки на глибину провару, але і на форму шва. При ширині шва, що дорівнює 3-4 діаметрам електрода, форма шва найбільш сприятлива.

довжина дуги істотно впливає на якість шва: чим коротше дуга, тим вище якість наплавленого металу. Довжину дуги визначають за формулою

де d - діаметр електрода, мм.

Зазвичай зварювання ведуть при токах понад 50 А. При величині зварювального струму понад 100 А напруга горіння дуги залежить тільки від довжини дуги і визначається за формулою

де α - коефіцієнт, що характеризує падіння напруги на електродах (при сталевих електродах α = 10/12, при вугільних α = 35/38; β - коефіцієнт, що характеризує падіння напруги на 1 мм довжини стовпа дуги; β = 2,0-2, 5.

Напруга запалювання дуги для постійного струму одно 40-60 В; для змінного 50-70 В.

Продуктивність зварювання залежить від затраченого часу і діаметра електрода. Повний час визначають за формулою

де t 0 - основний час горіння дуги, ч; - коефіцієнт завантаження зварника, рівний 0,4-0,8 в залежності від виду виробництва та характеру виконуваної роботи.

Основний час горіння дуги можна визначити за формулою

де Q - кількість наплавленого металу, г; I - зварювальний струм, A; H - коефіцієнт наплавлення, т. Е. Кількість електродного металу в грамах, наплавленого протягом I ч, що припадає на 1 А зварювального струму з урахуванням марки електрода, втрати металу на чад і розбризкування; для тонкообмазанних електродів H = 7-8 г / А × год, а для толстообмазанних H = 10-12 г / А × год і вище.

Масу наплавляємого металу визначають за формулою

де P - коефіцієнт розплавлення (8-14 г / А × год); I - зварювальний струм, А.

швидкість зварювання

де L - довжина шва, м.

Витрата електродів (на чад, розбризкування і недогарки) становить до 25% всієї маси електродів. Витрата електроенергії при ручному зварюванні на постійному струмі становить 7-8 кВт × год / кг, а на змінному - 3,5 кВт × год / кг наплавленого металу.

Обладнання робочого місця для ручного зварювання складається з зварювального апарату постійного або змінного струму, зварювального столу, стелажа, запобіжного щитка, електротримачі і різних складально-зварювальних пристосувань. Робочий пост зварника знаходиться в ізольованій кабіні, забезпеченою приточно-витяжною вентиляцією.

Техніка ручного зварювання. Дугу можна порушити двома способами: дотиком торця електрода до зварювального виробу з наступним його відведенням на відстань 3-4 мм; швидким бічним рухом електрода у напрямку до зварювального виробу з подальшим відведенням (подібно запалювання сірника). Дотик електрода до виробу повинно бути короткочасним: інакше він приварюється до виробу.

Довжина дуги значно впливає на якість зварювання. Коротка дуга горить стійко і забезпечує отримання високоякісного зварного шва, так як розплавлений метал швидко проходить повітряний проміжок і менше окислюється і азотіруется. Для правильного формування шва при зварюванні плавиться його необхідно тримати похило по відношенню до поверхні зварюваного металу (під кутом 15-20 ° від вертикалі). Змінюючи кут нахилу електрода, можна регулювати глибину розплавлювання основного металу і впливати на швидкість зварювання і охолодження наплавленого металу.

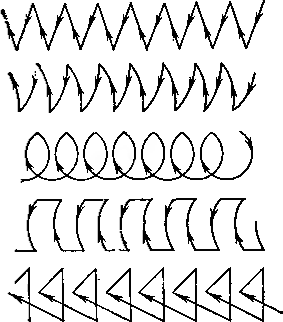

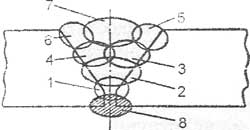

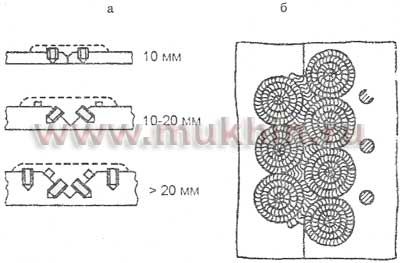

При зварюванні тонких листів накладають шов у вигляді вузького валика (шириною 0,8-1,5 діаметра електрода). При зварюванні товстих листів застосовують розширені валики. При таких швах кінець електрода здійснює три руху: поступальний уздовж осі електрода, поступальний уздовж лінії шва і поперечно-коливальні рухи. Останні покращують прогрів кромок шва, уповільнюють охолодження ванни наплавленого металу, усувають непровар і забезпечують отримання однорідної шва. Схема різних коливальних рухів кінця електрода показана на рис. 1.

Мал. 1. Схема руху електрода при ручній зварці

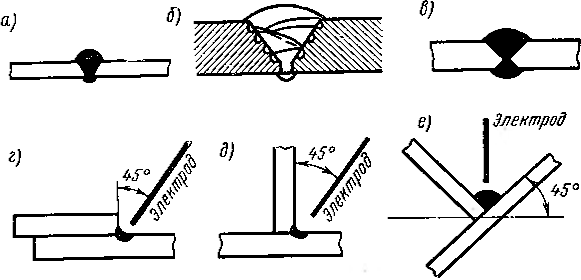

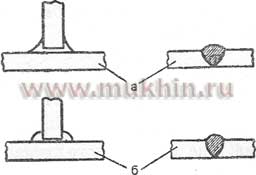

Зварювання встик без оброблення крайок (рис. 2, а) виробляють переважно наскрізним проплавлением з одного боку шва. У цих випадках рекомендується застосовувати підкладки (сталеві, мідні). Іноді, якщо можливо, шов підварюють вузьким валиком із зворотного боку.

При зварюванні в стик шва з V-подібною обробленням (рис. 2, б, дугу запалюють поблизу скоса кромок і наплавляють валик металу. В залежності від товщини листа і діаметра електродів шов виконують за один або кілька проходів.

При багатошаровому зварюванні кожен шар ретельно очищають. Число шарів визначають виходячи з діаметра електрода. Товщина шару дорівнює (0,8 / 1,2) d ел.

Для зварювання Х-подібних швів (рис. 2, е) з метою зменшення деформації шари накладають поперемінно з обох сторін оброблення.

При утворенні кутового шва (рис. 2, г, д) електрод ставлять під кутом 45 ° до поверхні деталі. Застосовуючи підвищені величини струму (щоб уникнути непровару шва), обидві зварювані поверхні нахиляють до горизонтальної площини під кутом 45 ° (зварювання в човник, рис. 2, е).

Мал. 2. Схема накладення валиків для стикових і кутових швів

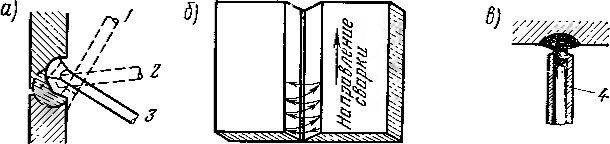

При зварюванні горизонтальних швів на вертикальній площині (рис. 3, а) оброблення дають лише верхньому листу, дугу збуджують на нижній кромці, потім поступово переходять на скошену верхню крайку.

Вертикальні шви зварювати важче внаслідок стікання розплавленого металу вниз. Для зменшення стікання металу роботу ведуть короткою дугою і в напрямку знизу вгору (рис. 3,6), за винятком листів з товщиною до 1,5 мм.

Зварювання стельових швів (рис. 3, в) виробляють дуже короткою дугою (коротке замикання електрода на деталь). Застосовують електроди з тугоплавкої обмазкой, яка утворює навколо електродів «втулочки», що містить спрямований газовий потік, що утримує електродний метал.

Мал. 3. Схематичне зображення роботи при зварюванні різних швів: 1, 2. 3 - положення електродів; 4 - обмазка

Збільшення довжини дуги до 6-10 мм не робить помітного впливу на якість зварного шва. При зварюванні вугільним електродом на постійному струмі прямої полярності витрата цього електрода незначний; при роботі на зворотній полярності може відбуватися коксування металу.

Для виробів з відбортований крайками при товщині листів 3 мм зварювання вугільним електродом виробляють без присадочного матеріалу, а для виробів з листів товщиною більше Змм - з подачею присадочного прутка в дугу.

Крім дуги прямої дії можна користуватися дугою непрямої дії. У цьому випадку застосовують два вугільних електрода, укріплених в спеціальному утримувачі.

Продуктивність зварювання вугільним електродом без присадки металу при товщині стали 1-3 мм досягає 50-60 м / ч. Діаметр вугільного електрода змінюється в межах 10-25 мм при величині струму 200-600 А.

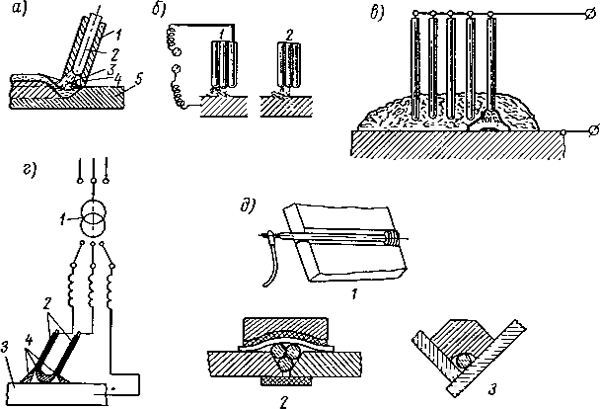

Прогресивні методи ручного зварювання. Застосування нових швидкісних методів дозволяє підвищити коефіцієнт використання зварювального поста і різко збільшити продуктивність ручного зварювання. Найважливішими технологічними прийомами швидкісного зварювання є: зварювання з глибоким проплавлення, зварювання спареним електродом, пучком електродів, багатоелектродного зварювання, зварювання трифазної дугою лежачим електродом і т. Д.

Сварка глибоким проплавлением (проваром) (рис. 4, а) підвищує продуктивність на 150-200%. Електроди покривають якісним покриттям 1 (обмазкой) з більш високою температурою плавлення, ніж у металу електродного стрижня 2. розплавів металу 3 знаходиться всередині сбмазкі 4, що має вигляд конусної втулочки, що спирається на поверхню виробу, що зварюється 5. Ця втулка оберігає від короткого замикання, полегшує ведення процесу, дозволяє краще використовувати тепло дуги і забезпечує більш глибокий проварена.

При зварюванні спареним електродом два електроди з'єднують разом так, щоб один виявився довшим іншого на 30-40 мм; до довгого стрижня підводять струм. Потім на електроди наносять загальний шар покриття (обмазки). Дуга утворюється між довгим стрижнем і виробом, а короткий стрижень розплавляється за рахунок надлишкового тепла дуги.

Різновидом зварювання спареним електродом є зварювання пучком електродів (3-4 шт.). При визначенні величини струму приймається сумарний діаметр пучка електродів, т. Е.

Схема зварювання пучком електродів показана на рис. 4, б. При порушенні дуги струм спочатку проходить через перший електрод, потім через другий, третій і т. Д.

Різновидом цього спогоба є багатоелектродного наплавка блукає дугою (рис. 4, в). Кілька електродів збирають в один ряд у вигляді частої гребінки. Струм підводять одним полюсом до виробу, а іншим до всіх електродів. Дуга під шаром флюсу переміщається від одного електрода до іншого або одночасно горить від декількох електродів; при цьому основний метал проплавляется незначно. У процесі зварювання електроди і флюс подають автоматично.

Сварка трифазної дугою (рис. 4, г) в порівнянні зі зварюванням однофазною дугою підвищує продуктивність в два-три рази, зменшує витрату електроенергії приблизно на 25% і забезпечує більш глибокий проварена виробів, що зварюються. Перші дві фази джерела струму 1 підключають окремо до двох паралельних електродів 2, які мають товсту обмазку; третю фазу підключають до виробу 3. При замиканні утворюються три дуги 4. Вони забезпечують стабільність і надійність процесу зварювання.

Мал. 4. Швидкісні методи ручної Спаркі: а - зварювання глибоким проваром; б - зварювання пучком електродів; в - багатоелектродного зварювання під шаром флюсу; г - зварювання трифазної дугою; д - зварювання лежачим електродом: 1 - зварювання в стик одним електродом; 2 - сиарка в стик пучком електродів; 3 - зварювання таврового з'єднання

До швидкісних методів можна віднести зварювання лежачим електродом (рис. 4, д). Електрод з якісним покриттям або пучок електродів укладають в оброблення крайок деталей при стиковому з'єднанні 1, 2 або в кут при тавровому з'єднанні 3. Зварювання лежачим електродом можна вести на постійному і змінному струмі, але кращі результати дає зварка на постійному струмі прямої полярності. Струм підводять до електрода і виробу.

зварювальний струм

Що ж зі зварювальним струмом? Як ви вже, сподіваюся, зрозуміли, чим більше зварювальний струм, тим більше енергії передається в зону зварювання, тим сильніше і глибше плавиться метал і тим більше "товсті" вироби ви можете поєднувати. А щоб передати струм більшої сили, потрібен більш товстий провідник. Відповідно, ми можемо вийти на пряму залежність: товщина металу - товщина електрода - сила струму. Часто на зварювальних апаратах наносять таблички відповідності товщини електрода і зварювального струму. Я рекомендую вам не сприймати подібні таблиці як догму - це всього лише відправна точка для того, щоб ви орієнтувалися. Для домашнього господарства вам цілком вистачить струму до 160А, який дозволяє використовувати електрод 4 мм. На моїй пам'яті я дуже рідко застосовував цей діаметр електродів. В основному - це 2 і 3 мм. Існує ще діаметр 2.5 мм для електродів марок АНО-13/45, 15/55, НИАТ-3М (типи для вуглецевих сталей). Орієнтовно сила зварювального струму може бути визначена за формулою: I = Kdел. Де К-дослідний коефіцієнт, що дорівнює 40-60 мм для електродів з низьковуглецевої сталі і 35-40 мм для електродів зі стрижнем з високолегованої сталі, а dел - це діаметр вашого електрода.

Різання металу зварюванням, зварювальним апаратом, прожиг

Тепер поміркуємо - що станеться, якщо ми візьмемо електрод, діаметром 2 мм для листа стали 2 мм, а струм виставимо порядку 100А, який зазвичай відповідає діаметру електрода в 3 мм? А станеться ось що - і електрод і сталь почнуть активно плавитися і випаровуватися. Подавати електрод в зону зварювання доведеться дуже інтенсивно. Ніяку ванну ви не отримаєте, а отримаєте т.зв. наскрізний прожиг. Начебто неприємність, але повернемо його на благо - почнемо рухати електрод поступально, контролюючи виникнення запису. І о диво, ми ріжемо сталь! Причому, таким чином, ви зможете розрізати досить товстостінний лист. Звичайно, якість крайок буде набагато нижчим, ніж при різанні углошлифовальной машиною (болгаркою) , Але цей спосіб іноді цілком можна застосувати, коли не пред'являються високі вимоги щодо якості кромок. Струм для різання металу зазвичай вище на 25-30% струму, необхідного для зварювання.

Положення електроду при зварюванні. Електродотримачі, держак

Електрод ви вставляєте в Електродотримачі (зварювальники називають його "держак"). Він повинен бути зручним, легким, в ньому повинні бути канавки для установки електрода під різними кутами. Існує багато різних електрододер по конструкції і області застосування. Як правило, відомі виробники комплектують зварювальні апарати цілком пристойними електродотримачами, і вам немає необхідності замислюватися про їх модифікаціях. Коли ви вставляєте електрод в утримувач обов'язково перевірте (погойдуванням) надійність його кріплення в тримачі. Інакше в місці кріплення виникатиме іскріння і дуга у вас буде або нестійка, або взагалі не запалиться.

Отже, як ми тримаємо електрод? По відношенню до площини шва він може перебувати під кутом 30-60 ° від вертикалі, або під прямим кутом. При виконанні вертикальних швів знизу вгору кут повинен бути 45-50 ° вниз від горизонталі. Якщо зверху вниз - 10-20 ° вниз від горизонталі. Крім того процес визначається напрямом руху. При зварюванні кутом "вперед" (від себе) зменшується глибина провару, зменшується висота опуклості шва, але помітно збільшується ширина шва, що дозволяє рекомендувати це положення для з'єднання металів невеликої товщини. В цьому випадку розплав і шлак рухається попереду електрода. У цього методу є ряд недоліків - наприклад, накопичується багато рідкого шлаку попереду електрода, він стікає на метал, заважає підтриманню дуги. Можливі непровари і шлакові включення. В цьому випадку необхідно вирівняти становище електрода до вертикального.

Взагалі кажучи, ви будете спостерігати, як потік металу і дуга "відштовхують" розплав в зварювальної ванні і будете спостерігати відмінність при різному положенні електрода.

Сварка під "прямим кутом" (електрод рухається від вас) дозволяє рідкому шлаку рухатися слідом за зварювальної ванній, накриваючи рідкий метал шва відразу за електродом. Це забезпечує формування якісного валика.

Крім того, при зварюванні електродами з рутиловим покриттям нахил електрода в сторону майбутнього шва повинен бути завжди більше, ніж для електродів з основним покриттям.

Найпоширеніший спосіб - " кутом назад".

При зварюванні "кутом назад" глибина провару і висота опуклості збільшуються, але призведе до зменшення товщини. Прогрів кромок недостатній, тому можливі несплавлення і утворення пор. При надмірному нахилі електроду ви побачите, як під впливом дуги шлак виштовхується з ванни, оголюючи метал. Це викликає швидке охолодження металу шва. Це негативно позначається на якості шва. Шов виходить нерівномірний, лусочками і значними перепадами по краях до основного металу. Необхідно підтримувати такий кут, щоб рідкий шлак слідував безпосередньо за електродом і не витіснявся силою дуги.

Садова лавка своїми руками на дачній ділянці ...

Конструкція садової лавки. Як зробити своїми руками зручну лавочку на дачі ...

Стовпи огорожі, огорожі своїми руками. Поставити, встановити, вкопати са ...

Стовпи для забору, огорожі. Зробимо хорошу опору для забору, щоб паркан прослужить ...

Як усунути текти в системі опалення, опалювальному котлі ....

Що робити з невеликою протечкой в системі опалення? ...

З'єднаємо алюмінієвий, мідний дріт. Кабель, проводка. Квартира будинок, ...

Як з'єднати алюмінієвий і мідний дріт? З'єднання мідних і алюмінієвих прово ...

Пояснювальні записки - приклади, шаблони, зразки ...

Пояснювальна записка. Зразок. Правильна структура, інструкція, пояснення по ...

Як відремонтувати холодильник. Несправності - не мороз ...

Огляд несправностей холодильників і способів їх усунення. ...

ДСП, деревно-стружкові плити. Властивості, якості, застосування, торг ...

Вдалий досвід застосування ДСП. Властивості ДСП. Правильне використання в виготовлений ...

Мал. 78.: а - отримання широких валиків; б і в - прогрів одного боку валика; г - прогрів обох сторін валика

Мал. 79.

У процесі зварювання швів в нижньому положенні зварювальник робить електродом три основних руху: подає електрод вниз для підтримки постійної довжини дуги в міру плавлення електрода; переміщує електрод уздовж осі шва для заповнення оброблення шва, а також виробляє кінцем електрода поперечні руху для отримання валика шва заданої ширини. Схеми руху кінця електрода представлені на рис. 78. Неправильне ведення електрода при зварюванні може привести до непровар і пористості шва.

Для отримання провару і добре сформованого шва амплітуда поперечних коливань електроду не повинна перевищувати двох-трьох діаметрів електрода. При зварюванні тонкого металу і перших шарів багатошарового шва електрод ведуть без поперечних коливань. Відповідно до положення в просторі шви розділяють на нижні, вертикальні і стельові (рис. 79). Найбільш зручною для виконання є зварювання в нижньому положенні.

Технологічні прийоми зварювання конструкційних сталей

У зварних з'єднаннях з конструкційних сталей внаслідок підвищеного межі текучості і схильності до загартування виникають власні напруги, механічні та структурні, більш значні, ніж при зварюванні маловуглецевої сталі.

Мал. 80. Обриси швів в конструкціях, що піддаються дії динамічних навантажень: А - плавний перехід; б - ступінчастий перехід

Власні напруги, підсумовуючись з напругою зовнішнього навантаження, знижують працездатність швів, наближаючи їх до крихкого стану. Завданням конструктора є вибір раціональної форми конструкції і відповідної технології, при якій власні напруги будуть мінімальними. Проф. Г. А. Миколаїв рекомендує при проектуванні і виконанні зварних конструкцій керуватися наступним:

- уникати в зварних вузлах необґрунтованого розрахунком збільшення перерізу і довжини швів, а також скупчення швів в одному вузлі і їх перетину;

- зварні з'єднання в елементах, схильних до динамічної і змінному навантаженні, повинні мати плавні переходи від шва до основного металу і не повинні створювати ступеневої зміни перетину зварного з'єднання (рис. 80);

- при виборі електродів виходити з досвідчених даних механічних випробувань зварних з'єднань для даної стали і схильності швів до утворення тріщин.

![]()

Мал. 81.: 1, 2, 3 - послідовно накладаються шари

Зварювання конструкційних сталей можна виробляти з різними технологічними прийомами. При зварюванні сталей малої товщини застосовують однопрохідну зварювання. У разі ручного зварювання замкнутих контурів однопрохідну зварювання з метою зниження залишкових напруг проводять ступенями з таким розрахунком, щоб напруги, викликані одним відрізком шва, компенсувалися іншим. При зварюванні сталей великої товщини виробляють багатошарову зварювання з малими інтервалами часу між накладенням окремих шарів, при якій кожен наступний шар накладається на який ще не встиг охолонути попередній шар, причому користуються прийомом, що носить назву каскадного способу (рис. 81). Цей спосіб зменшує перегрів основного металу і забезпечує меншу ширину зони термічного впливу.

Крім того, користуються прийомом багатошарової зварювання з великими інтервалами часу між накладенням окремих шарів, при якій кожен попередній шар до накладення подальшого встигає охолодитися до 150-200 °, причому в цьому випадку кожен шар шва і навколишнє його зона основного металу проходять цикл гарту і відпустки .

У випадках, коли зазначені вище технологічні прийоми є недостатніми і при зварюванні виникають тріщини, застосовують підігрів вироби перед зварюванням до температури порядку 150-200 ° з метою зменшення залишкових напружень. Зварні вироби з конструкційних сталей часто піддають термічній обробці як для зняття напружень, так і для підвищення міцності - загартування, по режимам, яке встановлюється згідно з маркою стали. Наприклад, при зварюванні стали 30ХГС зварний шов в початковому стані має межу міцності 760 МПа і відносне подовження 18%, після ж гарту при 880 ° межа міцності підвищується до 1290 МПа при зниженні відносного подовження до 9%.

Зварювання стикових швів без підготовки кромок виробляють накладенням з одного боку з'єднання розширеного валика з проплавлением кромок стику по всій товщині. Зі зворотного боку, коли це можливо, після вирубки зубилом напливів металу і шлаку виробляють підвариво шва вузьким нитковим валиком.

Мал. 82.

Мал. 83.

Шви з V-подібною підготовкою кромок виконують в один або кілька шарів залежно від товщини зварюваного металу. При багатошаровому зварюванні першим валиком (шаром) проварюють вершину шва, потім після ретельної пошаровим зачистки металу зубилом і дротяною щіткою накладають інші шари по порядку, зазначеному на рис. 82. Товщина кожного шару складає в середньому 5-6 мм. Після закінчення заповнення всієї оброблення виробляють підвариво кореня шва із зворотного боку.

Зварювання Х-подібних швів з метою зменшення деформацій виробляють змінним накладенням шарів по обидва боки оброблення.

При зварюванні кутовими швами внапуск, таврових і кутових з'єднань виникають труднощі виконання якісних швів, пов'язані з можливістю отримання непровару вершини кута і напливів металу по вертикальній площині. З метою усунення зазначених труднощів ці шви виконуються при положенні «у човник» (рис. 83). В цьому випадку шов виконують так само, як при V-подібної обробленні стикового шва.

Сварка вертикальних і горизонтальних швів по вертикальній площині важче зварювання в нижньому положенні. Розплавлений метал шва під дією сили тяжіння прагне стікати вниз. Зварювання вертикальних швів виробляють головним чином від низу до верху. При зварюванні швів в стельовому положенні можливість стікання металу збільшується. Утримання ванночки розплавленого металу досягається за рахунок тиску дуги і сил поверхневого натягу. Перенесення крапель металу з електрода на основний метал при стельового зварювання можливий тільки при наявності короткої дуги. Для стельової зварювання застосовують електроди з тугоплавкими обмазками, що утворюють чашечку (на кінці електрода), що сприяє утриманню краплі рідкого металу. При недостатньому навику зварника зі зварювання в стельовому положенні можливі непровари і підрізи в шві, які можуть знизити механічні властивості зварного з'єднання.

Вибір режиму. Якість зварного з'єднання залежить від правильного вибору режиму зварювання. Під вибором режиму зварювання розуміється вибір діаметра електрода, сили зварювального струму, швидкості зварювання відповідно до розмірів і формою вироби, типом з'єднання, матеріалом вироби і електрода. Перш за все в залежності від товщини металу і типу зварного з'єднання вибирають діаметр електрода. Діаметр електрода повинен бути по можливості найбільшим для того, щоб забезпечити максимальну продуктивність зварювання. Застосування занадто великого діаметра електрода, особливо при малій товщині металу, може привести до пропал. Потім вибирають необхідну силу струму, яка в основному визначається діаметром електрода, але залежить також від товщини зварюваного металу, типу з'єднання, швидкості зварювання, положення свариваемого шва в просторі, покриття електрода і його робочої довжини.

Підбір сили струму і діаметра електрода. Силу зварювального струму вибирають в залежності від марки і діаметра електрода, при цьому враховують: положення шва в просторі, вид з'єднання, товщину і хімічний склад металу, що зварюється, температуру навколишнього середовища. При обліку всіх факторів необхідно прагнути працювати на максимально можливій силі струму. Для підбору сили зварювального струму використовують залежності: Iсв = 50dе, Iсв = (20 + 6dе) d е,

де d е - діаметр електродного стрижня, дотримуючись при цьому певні поправки. Якщо товщина металу<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Таблиця 48. Залежність сили зварювального струму від діаметра електрода |

|||

| Діаметр електрода, мм | Сила зварювального струму, А | Діаметр електрода, мм | Сила зварювального струму, А |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

При виконанні зварювання якісними електродами силу струму слід встановлювати відповідно до даних, наведених у паспортах або сертифікатах на ці електроди. Діаметр електрода вибирають залежно від товщини зварюваного металу, типу зварного з'єднання, положення шва в просторі, розмірів деталі, складу зварюваного металу. При зварюванні в стик металу товщиною до 4 мм застосовують електроди діаметром, рівним товщині зварюваного металу. При зварюванні металу великої товщини застосовують електроди діаметром 4-8 мм за умови забезпечення провару основного металу. У багатошарових стикових швах перший шар виконують електродом діаметром 3-4 мм, наступні шари виконують електродами більшого діаметра. Зварювання у вертикальному положенні виробляють із застосуванням електродів діаметром не більше 5 мм. Стельові шви виконують електродами діаметром не більше 4 мм.

Сварка низьколегованих сталей. При дугового зварювання низьколегованих сталей застосовують режими, наведені нижче.

При товщині металу 1-2 мм:

При товщині металу 2-5 мм:

При товщині металу 5 - 10 мм:

При товщині металу понад 10 мм:

Зазначені значення сили струму відповідають зварюванні в нижньому положенні. При виконанні вертикальних і стельових швів їх зменшують на 10-20% і застосовують електроди діаметром не більше 4 мм.

Зварювання конструкційних низьковуглецевих сталей виробляють електродами з фтористо-кальцієвими покриттями.

Хромокремнемарганцевие стали схильні до загартування і утворення тріщин при зварюванні.

Стали, що містять до 0,2% вуглецю, добре зварюються дуговим способом. Стали марок 30ХГС і 35XГC зварюються гірше. Застосовують з'єднання встик, внахлестку, втавр і кутові. Співвідношення товщини зварюваного металу не повинно перевищувати: при стикових з'єднаннях 1: 2, при судинних внахлестку і втавр 1: 6. Для зварювання конструкцій із сталей марок 30ХГСА і 30ХГСНА застосовують електроди з фтористо-кальцієвим покриттям. Зварювання проводиться в нижньому і вертикальному положенні короткою дугою (опертям) по зачищеною поверхні, на постійному струмі зворотної полярності. Режими зварювання наступні:

Для зварювання деталей різної товщини діаметр електрода і силу струму вибирають за більш товстому елементу, але приймається менше значення сили струму із зазначених; дуга направляється на більш товстий елемент.

При газовому зварюванні хром і кремній частково вигорають, що викликає появу в зварювальної ванні включень окислів, шлаків і непровару. Для попередження цього зварювання ведуть наконечником, що створює полум'я ацетилену потужністю 75-100 дм3 / год на 1 мм товщини металу, нормальним полум'ям. Як присадки використовують маловуглецевої дріт Св-08 і Св-08А або дріт Св-18ХГСА і Св-18ХМА.

Сварка високолегованих сталей. Розроблено велику кількість марок електродів, що дозволяють успішно зварювати майже всі високолеговані стали. Ці електроди мають фтористо-кальциевое покриття і застосовуються при зварюванні на постійному струмі зворотної полярності у всіх просторових положеннях.

Хромонікелеві стали володіють високим питомим електричним опором (в 5 разів більшим, ніж у низьковуглецевих сталей), низьку теплопровідність, чутливі до перегріву, тому для їх зварювання застосовують знижені режими, а саме:

З тієї ж причини довжина електрода береться меншою, ніж при зварюванні маловуглецевої сталі.

Мал. 84.: а - установка шпильок при V-подібної підготовці кромок; б - обварка шпильок

Газове зварювання хромонікелевих корозійностійких сталей виробляється нормальним полум'ям ацетилену. Окислювальне полум'я не допускається, так як воно викликає вигоряння хрому. Застосовується присадний дріт з мінімальним вмістом вуглецю, з ніобієм або титаном, марок Св-02Х19Н9, Св-06Х19Н9Т або Св-08Х19Н10Б.

Для зварювання хромистих нержавіючих сталей можуть застосовуватися ті ж електроди і режими, що і для зварювання хромонікелевих сталей. Газове зварювання хромистих сталей виробляють нормальним полум'ям ацетилену потужністю 70 дм3 / год на 1 мм товщини металу. Як присадки використовують дріт марок Св-02Х19Н9 або Св-06Х19Н9Т з титаном. Перед зварюванням кромки зачищають до металевого блиску. Зварювання ведуть з максимальною швидкістю, без перерв і повторних нагревов.

Сварка чавуну. Сталь при наплавленні на чавун погано зчіплюється з ним через їх різної усадки. Крім того, наплавленого на чавун сталь збагачується вуглецем в зоні плавлення, стає крихкою, схильної до гартування і утворення тріщин. Тому при зварюванні чавуну звичайними сталевими електродами для більш надійного зчеплення наплавленого металу з основним на крайках в шаховому порядку ставлять на різьбі сталеві шпильки (рис. 84).

Для зварювання і наплавлення без підігріву деталей з чавуну і заварки дефектів у виливках застосовують електроди з фтористо-кальцієвим покриттям. Сварка може вестися в нижньому і вертикальному положенні. Застосовується постійний струм прямої полярності, можна використовувати змінний струм. Режими зварювання наступні:

Зварювання виробляють на ділянках довжиною 30-60 мм. Фтористо-кальциевое покриття складається з 50% залізного порошку, 27% мармуру, 7,5% плавикового шпату, 4,5% кварцу, 2,5% феромарганцю, 2,5% феросиліцію, 6,0% ферротитана, 0,5% соди. Стрижень електрода виконаний з міді М-2 або М-3. Електроди допускають зварювання в нижньому, вертикальному і полупотолочном положеннях. Застосовується постійний струм зворотної полярності: при діаметрі електрода 3 мм - 90-110 А; 4 мм - 120-140 А; 5 мм - 160-190 А. Відповідальні деталі з чавуну зварюють з попереднім їх підігрівом.

Перед заваркою дефектне місце ретельно вирубують і зачищають. Вирубане місце повинно мати плавні обриси без гострих кутів, в яких рідкий метал може не сплавитися з основним металом. Зварює поверхность розташовують горизонтально і навколо викладають форму з графітових або вугільних платівок, щільно прилягають до поверхні, що перешкоджають стіканню розплавленого металу і надають шву потрібні обриси. Іноді застосовують форму з вогнетривкої глини або формувальної землі, замішаної на рідкому склі, яка повинна бути просушена при температурі 50 ° С.

Для підігріву деталь поміщають в піч або горн. Щоб в деталі не з'явилися значні деформації і тріщини, підігрів слід вести повільно і рівномірно. Після нагрівання деталі до потрібної температури простір, утворене формою, заповнюють розплавленим металом електрода. Великі дефекти заварюють, розбираючи їх на ділянки, які відокремлюють графітовими пластинками, щільно прагненням до поверхні металу. Сусідні ділянки для забезпечення більшої щільності заповнюють піском. Щоб не робити перерв під час зміни електродів, зварювання виконують по черзі два зварника.

При зварюванні чавуну з підігрівом застосовують чавунні стержні. Зварювання ведуть на змінному або постійному струмі прямої полярності. Покриття має наступний склад: 25% крейди, 41% графіту, 25% плавикового шпату, 9% феромарганцю, 30% рідкого скла до ваги сухої суміші. Товщина покриття 0,2-0,3 мм на сторону. Сила струму для стержня діаметром 6 мм - 200-300 А; 8-10 мм - 300-450 А; 10 мм - 450-600 А; 12-15 мм - 680-700 А.

Газове зварювання чавуну є одним з найбільш надійних способів, що дозволяють отримувати наплавлений метал, близький за властивостями до основного металу. Газове зварювання сірого чавуну краще вести з застосуванням попереднього підігріву. Укіс кромок роблять одностороннім (V-образним), з кутом розкриття 90. Краї ретельно очищають від масла, іржі і бруду щіткою або піскоструминним апаратом і прогрівають полум'ям пальника. Як присадних прутків використовують чавунні стержні діаметром 6, 8, 10, 12, 14 і 16 мм, довжиною 400-700 мм. Діаметр прутка береться рівним половині товщини основного металу.

Сварка кольорових металів і сплавів. Зважаючи на значну теплопровідності міді дугова зварка її вимагає застосування струму підвищеної сили. Жидкотекучесть міді вище, ніж стали, тому кромки зварювальних листів потрібно з'єднувати щільно, з мінімальним зазором, або зварювати на сталевий підкладці. Кут розкриття кромок повинен складати 70 ± 5. Мідь товщиною понад 6 мм зварюють з попереднім підігрівом, листи товщиною від 1 до 3 мм - з відбортовкою кромок, без присадочного металу. Тонкі листи (менше 6 мм) після зварювання проковують в холодному стані, а товсті - при температурі 200-300 ° С. Зварювання виконують вугільним або металічним електродом із застосуванням флюсів і покриттів.

Зварювання вугільним електродом ведуть довгою дугою (10-15 мм) на постійному струмі прямої полярності напругою 40-55 В. Режими зварювання наступні:

При зварюванні міді металевим електродом застосовують мідні електроди з дроту M1, M2 і М3 або бронзи БрКМц-3-1 з покриттями, до складу яких в якості розкислювачів вводять феромарганець, феросиліцій, кременисту мідь. Режими зварювання наступні:

Мідь товщиною до 10 мм зварюють полум'ям ацетилену потужністю 150 дм3 / год на 1 мм товщини металу. При зварюванні більш товстих листів потужність полум'я ацетилену збільшують або застосовують зварювання одночасно двома пальниками. Полум'я повинно бути тільки відновлювальних; надлишок кисню в полум'ї призводить до окислення міді. Метал товщиною до 2 мм зварюють встик без присадки, підкладаючи знизу азбест або графіт для попередження протікання металу шва; при товщині понад 3 мм застосовують V-подібний скіс кромок з кутом розкриття 90 і притуплення не менше 1,5-2 мм (1/5 товщини листа); при товщині понад 10 мм застосовують Х-подібний скіс і зварювання ведуть одночасно з двох сторін у вертикальному положенні двома пальниками.

Присадний стрижень повинен бути дротяний з чистою (електролітичної) міді або міді, що містить до 0,2% фосфору і до 0,15-0,30% кремнію, які є раскислителями. Дугове зварювання бронз виробляють вугільним або металічним електродом. При зварюванні вугільним електродом застосовують постійний струм прямої полярності: 25-35 А на 1 мм діаметра електрода, що має розмір від 5 до 12 мм (зазвичай 6-8 мм), напруга дуги 40-45 В, довжина 20-26 мм. При зварюванні алюмінієвих бронз слід застосовувати флюси, активні щодо оксиду алюмінію. Флюсом покривають присадний пруток як обмазкою. Для видалення оксидів з ванни електродом і прутком роблять поперечні зигзагоподібні руху. Рекомендується застосовувати попередній підігрів до температури 250-350 ° С для підвищення якості зварювання.

Для зварювання оловянистой бронзи беруть прутки складу: 8% цинку, 3% олова, 6% свинцю, 0,2% фосфору, 0,3% нікелю, 0,3% заліза, решта - мідь. Для зварювання інших бронз використовують пруток того ж складу, що й основний метал.

Сварка бронз металічним електродом знаходить широке застосування. Кращі результати дає зварка на постійному струмі зворотної полярності; сила струму 30-40 А на 1 мм діаметра електрода. При використанні змінного струму для підвищення стійкості горіння дуги підвищують силу струму до 75-80 А на 1 мм діаметра електрода або застосовують осцилятор. При підготовці кромок загальний кут оброблення становить 70-80 °. Електродний дріт береться того ж складу, що й основний метал. Для більшості марок ливарних бронз, якщо це допускається вимогами щодо міцності до корозійної стійкості, застосовують електроди з бронзи марки БрКМцЗ-1 (3% кремнію, 1% марганцю, інше - мідь). Алюмінієві бронзи зварюють електродами з бронз, що містять 10% алюмінію і 3-5% заліза.

Газове зварювання бронзи застосовують при ремонті литих деталей. Зварювальне полум'я має бути відновлювальним, так як при окислювальному полум'я посилюється вигорання олова, кремнію, алюмінію. В якості присадочного прутка використовують дріт або стержні, близькі за складом до основного металу. З огляду на вигоряння олова при зварюванні, його зміст в прутки бажано мати на 1-2% більше, ніж в основному металі; як раскислителя в дріт вводять до 0,4% кремнію. Оброблення кромок повинна бути V-подібною з кутом розкриття шва 60-90. При наскрізних дефектах знизу ставлять підкладку з азбесту або графіту для попередження витікання металу шва. Застосовують флюси того ж складу, що і для зварювання міді і латуні. Зварювання алюмінієвих бронз ведуть з флюсами, використовуваними для газового зварювання алюмінієвих сплавів.

При дугового зварювання латуні металічним електродом застосовують постійний струм прямої полярності. Сварка ведеться в нижньому положенні короткою дугою. Сила струму для електрода діаметром 5 мм становить 250-275 А. Зварювання виконують зі швидкістю не менше 0,3-0,4 м / хв. Після зварювання шов проковують, а потім отжигают при 600-650 ° С. Як електрод використовують дріт з латуні наступного складу: 38,5-42,5% цинку, 4-5% марганцю, 0,5% алюмінію, 0,5-1,5% заліза, 1% інших домішок, решта - мідь .

Зварювання латуней марок Л62, Л062-1 і інших можна проводити також вугільним електродом на постійному струмі прямої полярності. Кромки під зварювання готують механічними способами. В якості присадочного матеріалу використовують прутки з латуні ЛК80-3, що містить 3% кремнію. Напруга дуги 30-40 В; режими зварювання наступні:

| Товщина металу, мм | 3 | 5 | 10 | 14-16 |

| Діаметр електрода, мм | 6 | 10 | 18 | 20 |

| Діаметр присадочного стержня, мм | 4 | 6 | 8 | 10 |

| Сила струму, А | 180-200 | 240-270 | 400-450 | 450-550 |

Латуні важче піддаються дугового зварювання, тому їх зазвичай зварюють газовим зварюванням. Для зменшення випаровування цинку зварювання латуні ведуть окислювальним полум'ям з надлишком кисню 30-40%, т. Е. На 1 м3 ацетилену в пальник подається 1,3-1,4 м3 кисню. У цьому випадку на поверхні зварювальної ванни утворюється рідка плівка оксиду цинку, яка зменшує його випаровування. Надлишковий кисень окисляє основну частину водню полум'я, внаслідок чого поглинання водню рідким металом зменшується.

Краї латуні перед зварюванням зачищають до блиску шкіркою, напилком або металевою щіткою. Якщо на поверхні є шар оксидів, то латунь травлять в 10% -ому розчині азотної кислоти, а потім ретельно промивають гарячою водою. Кромки скошують під таким же кутом, як при зварюванні стали.

Для дугового зварювання чистого алюмінію марок А6, АД0, АД1 та інших застосовують електроди зі стрижнем з алюмінієвого дроту марок АД1 або АВ-2Т. Сварка ведеться в нижньому і вертикальному положеннях постійним струмом зворотної полярності. При діаметрі електрода 4 мм сила струму 120-140 А, при діаметрі 5 мм - 150-170 А, 6 мм - 200-240 А. Зварювання здійснюють з попереднім підігрівом до температури: при товщині металу 6-9 мм - 200-250 ° З, 9-16 мм - 250-350 ° С.

Зварювання ведуть якомога коротшою дугою без поперечних коливань електроду. Після зварювання шлак з шва видаляють, промиваючи його гарячою водою і протираючи сталевими щітками. Для заварки дефектів ливарних алюмінієво-кременистих сплавів (АЛ-2, АЛ-3, АЛ-5, АЛ-9, АЛ-11) застосовують електроди зі стрижнем з алюмінієвого дроту марки Св-АКЗ-Св-АК10. Перед зварюванням поверхню алюмінію необхідно знежирити розчинником (бензином, ацетоном, дихлоретаном) і очистити механічним шляхом за допомогою сталевої щітки, що обертається з дроту діаметром 0,15 мм.

При зварюванні ливарних алюмінієвих сплавів довжина ділянки, що нагрівається повинна бути не менше 200 мм. При товщині до 14 мм шов зварюється в 1-2 шари, понад 14 мм - в 2-3 шари. Для отримання дрібнозернистої структури металу шва охолодження деталі після зварювання повинно бути уповільненим. Щоб зменшити внутрішнє напруження деталей з литих сплавів, їх після зварювання отжигают при температурі 250-350 ° С з подальшим уповільненим охолодженням.

Газове зварювання алюмінію і його сплавів дає хороші результати при правильному виборі режиму зварювання, наявності відповідних навичок у зварника і застосуванні флюсів, що розчиняють плівку оксиду. Має значення правильний вибір потужності полум'я, так як оксид алюмінію, закриваючи зварювальну ванну, заважає зварнику помітити початок розплавлення металу. При занадто сильному полум'я цей момент може бути втрачений, і тоді утворюється наскрізне проплавлення металу, важко піддається виправленню.

При газовому зварюванні застосовують дріт тієї ж марки, що і зварюваний метал. Зварювання термічно оброблюваних сплавів і АМц краще виробляти дротом, що містить 5% кремнію, який підвищує жидкотекучесть металу шва, зменшує усадку і дає кращі результати. Литі алюмінієві сплави рекомендується зварювати дротом з чистого алюмінію. Алюміній і його сплави краще зварювати, застосовуючи відновне полум'я або полум'я з невеликим надлишком ацетилену. Кут нахилу мундштука до зварюваного металу 30-35, кут нахилу прутка 40-45. Допускається легка проковка шва в холодному стані.

Розроблено способи дугового зварювання магнієвих сплавів металевим електродом. В якості покриття застосовують шихту з фтористих солей або їх суміші з хлористим солями. Зміст фтористих солей має становити 10-30%. Покриття розводять на воді і наносять на дріт з магнієвого сплаву, відповідного за складом зварювального металу, шаром товщиною 1-1,1 мм при діаметрі дроту 4 мм і 1,4-1,5 мм при діаметрі 8 мм. Зварювання виробляють тільки в нижньому положенні постійним струмом прямої полярності. Режими зварювання наступні:

Після зварювання деталь повільно охолоджують, промивають теплою водою і оксидируют. Магнієві сплави задовільно зварюються газовим полум'ям, але вимагають застосування флюсів для видалення тугоплавкої плівки окису магнію. Режими зварювання наступні:

Флюс наносять на пруток і на ділянку зварюваного металу вздовж крайок по обидві сторони шва. Залишки флюсу ретельно видаляють після зварювання гарячою водою і щітками. Проковування після зварювання підвищує пластичність наплавленого металу.

Сплави титану зварюють дугового зварювання під флюсом, аргонодугового зварюванням, електронним променем. Дугове зварювання нікелю виробляють електродами, що мають стрижень з нікелю і покриття наступного складу (%): кріоліт 16,5; титановий порошок 5,5; алюміній 8; фтористий натрій 8,5; мармур 14,5; рутил 35; марганець 5; фтористий кальцій 5; слюдяная борошно 2. Застосовують наступні режими зварювання: діаметр електрода 3 мм, сила струму 110-120 А; діаметр 4 мм, сила струму 150-170 А; діаметр 5 мм, сила струму 190-220 А. Струм постійний, зворотної полярності ( «плюс» на електроді). Напруга дуги 20-25 В.

Для зварювання монель-металу та інших мідно-нікелевих сплавів застосовують електроди з дроту з фтористо-кальцієвим покриттям; зварювання виробляється в нижньому положенні на постійному струмі зворотної полярності.

Для початку Вам потрібно визначити, який зварювальний струм використовувати: постійний або змінний . При зварюванні постійним струмом прямої полярності глибина приварювання знижується на 40 – 50% , А при зварюванні змінним струмом, проварена зменшується на 15 – 20% .

Після того як Ви визначитеся з полярністю струму, Вам потрібно підібрати струм для використовуваного діаметра електрода . Для кожного діаметра електродів є і свій струм. Ось всі основні діаметри електродів і струм, який потрібен для належного зварювання:

- 1,6 міліметра - 35 - 60 Ампер;

- 2,0 міліметра - 30 - 80 Ампер;

- 2,5 міліметра - 50 - 110 Ампер;

- 3,0 міліметра - 70 - 130 Ампер;

- 3,2 міліметра - 80 - 140 Ампер;

- 4,0 міліметра - 110 - 170 Ампер;

- 5,0 міліметра - 150 - 220 Ампер;

Винятком є випадки, коли необхідно потрібно зварювати тонкий метал . При зварюванні тонкого металу (до 3 міліметрів) потрібно використовувати електроди товщиною 2 -2,5 при цьому використовуючи струм 30 - 70 Ампер. Також для кожного діаметра електродів є і своя товщина зварюваного металу:

- 2 - 3 міліметри товщина металу: 1,6; 2,0 - товщина електрода;

- 3 - 5 міліметра товщина металу: 2,0; 2,5; 3,0; 3,2; 4,0 - товщина електрода;

- 5 - 8 міліметрів товщина металу: 3,0; 3,2; 4,0; 5,0 - товщина електрода;

Тепер, Ви, знаючи струм, товщину електрода і товщину металу можете приступати до зварювання. Однак для хорошого і якісного зварювання Вам необхідно мати надійний і недорогий зварювальний інвертор. Безумовно, лідерами продажів є зварювальні інвертори «Темп», але серед них не потрібно вибирати для себе найдешевший. Найкраще купувати інвертор «Темп ІСА 200» або «Темп ІСА 180». Чим вони відрізняються від інших зварювальних апаратів? Вони відрізняються тим, що мають все, що потрібно для якісного зварювального апарату: довговічність, прийнятна ціна, тягне електроди діаметром від 1,6 до 5,0.

Ці якості повинні спонукати Вас зробити правильний вибір. Тепер у нас залишилося одне питання: де все це недорого купити? Зробити вдалу покупку Ви можете у наших заводів-виготовлювачів, які тримають якість продукції на висоті вже довгий час. Наші заводи займаються продажем тільки якісних зварювальних матеріалів, тому для того щоб починати зварювальні роботи Вам потрібно всього лише зробити замовлення за все, що Вам потрібно і починати зварювальні роботи.

Незважаючи на кризу або інші неполадки, наші заводи намагаються тримати ціни якомога нижче, щоб будь-який бажаючий людина могла купити якісний зварювальний матеріал за доступною ціною. Пам'ятайте: купуючи тільки якісні товари у нас, Ви зможете без проблем провести всі необхідні зварювальні роботи за низькими цінами!