Детальний опис ручна дугова зварка MMA. MMA зварювання, основи

Поставивши собі за мету стати вмілим зварювальником, багато людей, які не мали до того справ зі зварюванням металу плавленням, стикаються з безліччю проблем. Першою з них стає сама технологія зварювання - більшість людей не знає навіть основних термінів, не кажучи вже про тонкощі застосування тих чи інших технологій.

Без ліквідації прогалин в теоретичній підготовці не можна братися за зварювання металів навіть на побутовому рівні. Крім отримання відвертого браку, можна і зіпсувати апаратуру, і отримати небезпечні травми очей і рук.

Другою проблемою стає. Тут спостерігаються дві крайності - покупка самого дешевого, в розрахунку на те, що накопичили достатньо досвіду можна буде придбати щось більш вартісне, і вибір самого дорогого «нафаршированого» апарату, з усіма функціями якого не впорається навіть професіонал.

Забігаючи трохи наперед скажу - кращий вибір, і не тільки для початківця, зварювальний напівавтомат MIG MMA. Тепер коротко про те, що таке зварювання MIG, що таке MMA і чому апарат називається полуавтоматом.

Основні види зварювання

Зварювання - складний процес, який проводиться при температурі трохи вище точки плавлення металу. Особливістю зварювання є те, що нагрівається не весь обсяг металевого виробу, а тільки та кромка деталі, яка буде з'єднуватися з іншою частиною.

Найзручніше проводити нагрів за допомогою електричної дуги. Вона створюється між спеціальним пристосуванням - електродом і масивом металу. Електрод при цьому, в більшості випадків, плавиться, як і метал. Обидві кромки з'єднуються деталей утворюють невеликий струмочок або калюжку розплавленого металу, який зливається в одне ціле і остигає, у міру просування електрода далі.

Часто самого металу для отримання міцного з'єднання недостатньо - використовуються додаткові матеріали, як правило, дріт, яка теж плавиться і заливає зону стику. Після охолодження зварюваний метал, частина електрода і присадки утворюють одну монолітну смугу - шов, який за міцністю не поступається самому металу.

Сварка ММА

Найбільш поширеним видом зварного з'єднання є ММА - зварювання покритим електродом (Manual Metal Arc), при якій електрод ведеться рукою зварювальника. Це досить складний процес, при якому зварник повинен утримувати певну траєкторію, відстань між електродом і металом, стежити за температурою і точністю з'єднання.

Спробую більш детально розповісти, що таке зварювання ММА. Джерелом струму є трансформатор або інвертор. Вони створюють змінний або постійний струм, який підключається двома проводами - одним до електрода і другим до самої деталі, що зварюється. Особливістю зварювання MMA, як, втім, і інших видів зварювання, є необхідність у високій силі струму (30-300 і більше Ампер) і відносно невелика напруга. Саме за таких умов виділяється найбільша кількість теплоти.

Електрод при зварюванні ММА найчастіше виконує і функції присадки. Він теж плавиться і змішується з основним металом, утворюючи сплав, що трохи відрізняється від хімічного складу основного металу. Але відмінність має бути не надто великим, щоб не порушити хімічних і механічних властивостей звареної конструкції.

Являє собою електрод металевий стрижень з низьколегованої, легованої або високолегованої сталі діаметром 1-8 мм довжиною 350-400 мм. Маркуються електроди буквами, які вказують, для якого металу вони призначені. Наприклад, для вуглецевих сталей використовуються електроди з індексом «У», а для високолегованих - «В». Який електрод вибрати для зварювання конкретного металу по товщині і складу можна знайти в спеціальних таблицях. Одна з них, що стосується вибору діаметра покритого електрода і установки зварювального струму, наведена нижче.

Електроди представляють собою складну конструкцію, в якій плавиться частина захищена зверху шаром складного хімічного складу, який перешкоджає взаємодії розплавленого металу з хімічно активними газами атмосфери і його окислення. Під впливом електричної дуги покриття перетворюється в легкий шлак, який спливає в металі і легко знімається зі шва.

Покриття електродів підрозділяються на:

- кислі (що містять велику кількість зв'язаного кисню, наприклад, гематиту, граніти, різні руди). Застосовуються для зварювання при постійному і змінному струмі.

- основні (фтористо-кальцієві сполуки, карбонат кальцію). Використовуються при зварюванні постійним струмом зворотної полярності;

- целюлозні (оксіцеллюлоза, рутил, феросплави). Виділяє багато захисних газів, застосовується для зварювання труб.

- рутилові (карбонат кальцію, мармур, тальк, магнезит, феросплави). Працюють при постійному і змінному струмі, в основному ними зварюються низьколегованісталі.

Виробляються електроди по ГОСТ 9466-75, ГОСТ 9467-75 * і іншим стандартам. Всього існує більше 40 різновидів. Розраховані вони на трансформаторні і MMA всіх моделей.

Особливості використання апаратів ММА

Від зварника при роботі на апаратах ММА потрібно чимале майстерність, починаючи від процесу запалювання дуги, до її утримання і проводці по заданій траєкторії. Крім того, необхідно проплавити метал на задану глибину і ширину, при цьому не пропалити його і не допустити непроварених зон.

Набагато простіше для початківців використовувати зварювальний інвертор MIG MMA - апарат, в якому використовується не штучний покритий електрод, а спеціальний дріт, що подається в зону зварювання в напівавтоматичному режимі. Зварнику досить натиснути на гашетку власника - дріт подається в зону зварювання зі швидкістю, пропорційною силі струму. Зварнику залишається тільки вести пальник уздовж траєкторії стику.

Зварювальний професійний апарат MIG MMA - кращий вибір як для початківця зварника, так і для професіонала. Купити можна як трансформаторну, так і інверторну установку, в залежності від потреб майстра. Але, на загальну думку зварників, інвертори набагато зручніше і простіше в експлуатації.

Використання зварювальних інверторів для різних цілей призвело до необхідності розвитку декількох типів зварювання. Самим використовуваним режимом є зварювання покритим електродом (англійська абревіатура ММА). Аргонодуговой варіант (TIG) застосовується рідше, проте має не меншу популярність.

Для функціонування в режимі ММА необхідні електроди, які замінюються в міру витрати. для аргонодугового зварювання будуть потрібні газова горілка, Балон з аргоном і не згорає вольфрамовий електрод.

Переваги зварювання в режимі TIG полягають в можливості повноцінної роботи з дуже тонкими конструкціями і виробами з кольорових металів. Утворений шов виявляється більш акуратним, А сама зварювання вимагає менших енерговитрат.

Мінуси пов'язані з громіздкістю апаратури і неможливістю повноцінної роботи з масивними конструкціями. Більшість зварювальних інверторів випускаються комбінованими і включають обидва режими.

Апарати, що допускають тільки ММА зварювання

Дніпро-М mini ММА 250

«Mini» в назві означає зменшені габарити корпусу. Вартість інвертора становить близько 160 $ - досить скромно для подібних пристроїв.

Великий запас по потужності допускає використання апарату для зварювання та різання товстого металу (до 8-10 мм).

- зварювальний струм - 20-250 А, ПН (тривалість навантаження) при максимальному струмі - 60%. Крайні значення струму дозволяють повноцінно працювати електродами від 1,6 до 5,0 мм;

- робоча напруга - 187-253 В (220 В ± 15%). Даний діапазон допускає експлуатацію в більшості вітчизняних, в тому числі заміських, електромереж;

- максимальна споживана потужність - 4,2 кВт. У деяких джерелах наведено майже в два рази більше значення - обидва параметри справедливі, а відмінності полягають в дату випуску конкретного екземпляра. Більш точно можна дізнатися з паспорта на обладнання при покупці;

- маса і габарити - 4,8 кг і 371 × 155 × 295 мм. Апарат досить компактний і зручний при транспортуванні.

Profi MMA 205

Відноситься до одного з найбільш дорогих монофункціональних інверторів. Його середня роздрібна ціна становить 230 $. Переважна більшість аналогічних за вартістю приладів вже обладнано другим режимом TIG.

Плюси пристрою полягають в дуже стабільною і якісній роботі.

Мінуси відносяться до функціонування тільки при нормальній напрузі - зниження до 195 В призводить до збоїв в роботі.

Технічні характеристики інвертора:

- зварювальний струм - 10-210 А, ПН - 60%. Поєднання електрозахисту класу IP 23S (дозволяє працювати у вологих приміщеннях або в туман) і великий ПН відносить прилад до професійного рівня;

- робоча напруга - 198-242 В (220 В ± 10%). Невеликий діапазон не забезпечує стабільної роботи на дачі, проте підходить для міських ремонтних і будівельних робіт;

- максимальна потужність - близько 4,5 кВт;

- маса і габарити - 4,7 кг і 305 × 114 × 202 мм.

Зварювальні інвертори з комбінуванням режимів ММА і TIG

Велика частина апаратів, що мають вартість вище 200 $, має можливість аргонодугового зварювання. Пальник і балон, необхідні для роботи, в стандартну комплектацію зазвичай не входять. Деякі представницькі моделі апаратів показані нижче.

ЕДОН MMA-205

Найдешевший інвертор, що володіє функцією TIG. Вартість апарату не перевищує 110-120 $.

Дуже низька ціна позначилася на якості виробництва - якщо робота в режимі ММА задовільна, то аргоно дугове зварювання дуже нестабільна і служить в якості запасного варіанту.

- зварювальний струм - 20-200 А, ПН - 60%. Практичне підтримку ПН на максимальному рівні нерідко призводить до спрацьовування автоматичного захисту від перегріву;

- робоча напруга - 198-242 В (220 В ± 10%). Вузький інтервал обмежує діапазон застосування. У «просаженних» мережах необхідно використовувати потужні стабілізатори напруги;

- маса і розміри - 8 кг і 485 × 240 × 340 мм. Масогабаритні параметри в півтора рази перевищують аналогічні показники інших інверторів.

РЕСАНТА САИ 220

Один з найбільш неоднозначних зразків зварювальної техніки, Що викликає багато суперечок з надійності експлуатації. Вартість апарату коливається в широкому діапазоні, середнє значення становить близько 270 $.

Серед відгуків користувачів присутні як різко негативні, так і суто позитивні коментарі. Це може бути пов'язано з великою поширеністю приладу і викликаних нею великим числом відмов.

Технічні характеристики моделі:

- зварювальний струм - 10-220 А, ПН - 40%;

- робоча напруга - 154-242 В (220 В + 10%; - 30%). Можливість роботи при низькій напрузі дозволяє експлуатувати інвертор майже в будь-яких мережах;

- споживана потужність - 6,6 кВт;

- маса і габарити - 4,9 кг і 310 × 130 × 190 мм. Розміри і невелика маса роблять транспортування апарата зручніше, ніж деяких аналогічних за потужністю клонів.

Elitech MMA / TIG АІС 210

Повноцінний, вдало реалізує функції звичайної і аргонодугового зварювання. Додатковим плюсом апарату є довгі (до 3 м) силові кабелі, які рідко входять в комплектацію звичайних масових пристроїв.

Збільшені параметри надійності та однакова придатність до роботи в обох режимах дозволяють використовувати інвертор в професійної діяльності приватників і великих будівельних організацій.

Вартість агрегату становить близько 330 $.

Технічні параметри інвертора:

- зварювальний струм - 10-200 А, ПН - 60%;

- робоча напруга - 187-253 В (220 В ± 15%);

- споживана потужність - не більше 9,5 кВт. Більш високе значення, в порівнянні з попередніми моделями, є платою за стабільність і надійність;

- маса і габарити - 7,3 кг і 415 × 135 × 240 мм. Параметри трохи більше середніх, однак прийнятні для тривалої роботи.

резюме

Незважаючи на додаткові переваги, які дає метод TIG, для побутового застосування він не є обов'язковим.

З огляду на додаткові витрати на газобалонну апаратуру і її громіздкість, інвертори з комбінованими функціями оптимальні лише - без аргонодугового зварювання не обходиться жоден пункт СТО.

Вибираючи апарат з підтримкою режимів MMA / TIG, слід вивчити історію експлуатації моделі - відгуки користувачів є найбільш оптимальним критерієм оцінки.

Схожі матеріали.

MMA зварювання розшифровується як Manual Metal Arc, в перекладі на російську - ручна дугова зварка покритим штучним електродом. Вперше ця технологія зварювання була застосована в кінці XIX століття в Росії Н.Г. Славяновим, який взяв за основу розробки та ідеї М.М. Бернадоса і вніс в них істотні зміни. Головним з них було використання металевого плавкого стрижня замість плавиться вуглецевого електрода. Кількома роками пізніше на початку XX століття швед О. Кьельберг розробив технологію зварювання покритим електродом, наявність покриття на електроді дозволило істотно розширити сферу застосування електродної зварювання. Далі естафету перейняв англієць А. Строменгер, він зміг значно поліпшити покриття електродів, що дозволило надійно захищати зварювальну ванну від повітря. Тепер покриті електроди були приречені на всесвітню популярність і стали основним синонімом процесу MMA зварювання.

MMA зварювання розшифровується як Manual Metal Arc, в перекладі на російську - ручна дугова зварка покритим штучним електродом. Вперше ця технологія зварювання була застосована в кінці XIX століття в Росії Н.Г. Славяновим, який взяв за основу розробки та ідеї М.М. Бернадоса і вніс в них істотні зміни. Головним з них було використання металевого плавкого стрижня замість плавиться вуглецевого електрода. Кількома роками пізніше на початку XX століття швед О. Кьельберг розробив технологію зварювання покритим електродом, наявність покриття на електроді дозволило істотно розширити сферу застосування електродної зварювання. Далі естафету перейняв англієць А. Строменгер, він зміг значно поліпшити покриття електродів, що дозволило надійно захищати зварювальну ванну від повітря. Тепер покриті електроди були приречені на всесвітню популярність і стали основним синонімом процесу MMA зварювання.

Процес зварювання покритим електродом полягає в наступному: зварювальний дуга загоряється між кінцем електрода і поверхнею металу деталі, що зварюється, електрод і поверхня деталі починають плавиться, тим самим утворюючи зварювальну ванну. Одночасне плавлення електродного стрижня і покриття формує хмару захисного газу і шлак, які захищають зварювальну ванну від впливу атмосферних газів. Шлак остигає і твердне, потім його слід сколоти з поверхні зварного шва. MMA зварювання відрізняється щодо маленької довжиною шва, який можна покласти за один прохід, так як електрод розплавляється досить швидко і потрібна установка іншого в Електродотримачі для продовження роботи. Сварка покритим електродом вважається відносно нескладним видом зварювання, однак для отримання по-справжньому гарного шва, зважаючи на невисоку глибини провару, вимагає від зварника серйозних навичок.

типи електродів

Стабільність горіння дуги, глибина провару, кількість розплавляється металу і можливість роботи в різних просторових положеннях дуже сильно залежать від хімічного складу покриття електрода. Існують три основні групи, на які поділяються всі електроди:

целюлозні

рутилові

Основні

Целюлозні електроди містять велику кількість целюлози в покритті, вони мають глибоко проникаючу дугу і забезпечують швидке плавлення електрода, що забезпечує високу швидкість проведення зварювальних робіт. Цей тип електрода може використовуватися для зварювання в будь-якому просторовому положенні, часом можуть виникати труднощі з видаленням шлаку.

Основні властивості целюлозних електродів:

глибоке проникнення в будь-якому просторовому положенні

вельми хороші механічні властивості

високий рівень виділення водню, що може привести до появи тріщин в області нагріву

Рутилові електроди містять велику кількість рутилу (оксиду титану - TiO2) в покритті. Рутил забезпечує простоту запалювання та управління дугою, а також низька кількість бризок. Це універсальні електроди з хорошими зварювальними характеристиками. Можуть використовуватися для роботи у всіх просторових положеннях.

Основні властивості рутилу:

середні механічні властивості металу зварного шва

хороша форма шва

шлак прибирається легко

Основні електроди містять велику кількість карбонату кальцію (вапняку) і фториду кальцію (плавиковогошпату) в покритті. Ці електроди відрізняються швидким застигання металу шва, що робить їх відмінним рішенням при проведенні зварювальних робіт в вертикальної і стельової позиціях. Цей тип електродів використовується при зварюванні середніх і важких металоконструкцій з підвищеними вимогами до якості зварювання, механічними властивостями і стійкості до виникнення тріщин.

Основні властивості основних електродів:

низька кількість водню в металі шва

потрібно підвищений зварювальний струм і швидкість проведення робіт

щодо непросте видалення шлаку

джерела струму

Електроди можуть використовуватися для зварювання апаратами, що видають як змінний (AC), так і постійний (DC) зварювальний струм. Не всі електроди, призначені для зварювання на постійному струмі можуть застосовуватися для робіт на змінному, а електроди для змінного струму є універсальними і підходять для зварювання та на постійному струмі. Джерела зварювального струму для MMA зварювання - зварювальні випрямлячі (DC), зварювальні трансформатори (AC), зварювальні інвертори (DC).

Якщо вас цікавлять

ММА - ручна дугова зварка штучними електродами з покриттям застосовується для зварювання вуглецевих і нержавіючих сталей. вуглецеві сталі можуть зварюватись на змінному (AC) і постійному (DC) струмі, нержавіючі сталі - тільки на постійному струмі.

Ручна дугова зварка (Як різновид зварки) Присутній на більшості виробництв Росії і світу. Ручне зварювання (РДС) - це найстаріший вид електро зварювання, який застосовується досить часто - завдяки своїй універсальності. Поряд з продажем зварювальних інверторів Ewm Pico , BlueWeld Prestige , Weldo Arc , Значно полегшили життя і роботу сучасного зварника в незалежності від рівня його професійної майстерності, сьогодні успішно продаються сотні різновидів електродів. У тому числі і електроди з легуючими добавками, що збільшують довговічність шва, необхідні для ручного дугового зварювання.

Технологія ручного зварювання досить проста. Ручна дугова зварка - це зварювання за допомогою покритого плавиться електрода. Найчастіше ручну електро зварювання використовують для зварювання сплавів заліза (наприклад, в несучих конструкціях з сталей), в суднобудуванні і промисловості, а також під час ремонтів і техобслуговування. Ручна Електродугова зварювання має ряд переваг. По-перше, це висока маневреність завдяки можливості використання довгих зварювальних кабелів. Це важливо під час монтажних та будівельних робіт: сьогодні саме тут найчастіше використовується ручне зварювання. Зварювальне обладнання для ручного електро зварювання транспортабельність і нехитро, а велика кількість марок електродів дозволяє підібрати оптимальний варіант зварки практично для будь-якого типу матеріалу.

Однак в порівнянні з инверторной зварюванням (за допомогою инверторного джерела живлення), ручне зварювання традиційним джерелом харчування має ряд відчутних недоліків. Це і більш низький ККД, і пряма залежність якості шва від кваліфікації зварника, і низькі гігієнічні характеристики процесу. Зварювальний апарат інвертор має набагато кращі технічні характеристики. Інверторні апарати пропонують можливість імпульсної зварювання.

Продаж зварювальних інверторів - справа звичайнісіньке, оскільки попит на них просто неймовірний. Продаж зварювальних інверторів - справа звичайнісіньке, оскільки попит на них просто неймовірний і купити зварювальний інвертор бажає багато споживачів. Головний плюс инверторного апарату - його компактність. Інверторна зварювання розроблена досить давно, проте на сьогоднішній день інверторний апарат є найбільш досконалим в технологічному плані зварювальним устаткуванням. Однак на сьогоднішній день не можна сказати, що технологія инверторной зварювання повністю витіснила зварювання за допомогою менш технологічних джерел живлення.

Продаж зварювальних інверторів стала нашою спеціалізацією більше двадцяти років тому. Пропонуючи Вам наше обладнання, ми відповідаємо за його якість. Ми хочемо, щоб Ви знали, що купити зварювальний інвертор EWM може кожен бажаючий. Якість, підтверджене нашої діловою репутацією.

Детальний опис методу зварювання MMA

ММА (Manual Metal Arc) - ручне дугове зварювання штучними (покритими) електродами. У радянській технічній літературі зазвичай використовувалося скорочення РДС.

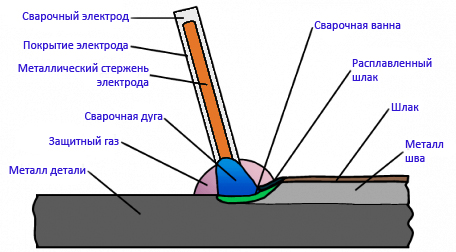

Суть методу. До електроду і зварювального виробу для освіти і підтримки зварювальної дуги від джерел зварювального струму підводиться постійний або змінний зварювальний струм (рис. 1). Дуга розплавляє металевий стрижень електрода, його покриття і основний метал. Розплавляють металевий стрижень електрода у вигляді окремих крапель, покритих шлаком, переходить в зварювальну ванну. У зварювальній ванні електродний метал змішується з розплавленим металом виробу (основним металом), а розплавлений шлак спливає на поверхню.

Глибина, на яку розплавляється основний метал, називається глибиною проплавлення. Вона залежить від режиму зварювання (сили зварювального струму і діаметра електрода), просторового положення зварювання, швидкості переміщення дуги по поверхні виробу (торця електрода і дузі повідомляють поступальну ходу вздовж напрямку зварювання і поперечні коливання), від конструкції зварного з'єднання, форми і розмірів оброблення зварюваних крайок і т.п. Розміри зварювальної ванни залежать від режиму зварювання і зазвичай знаходяться в межах: глибина до 7 мм, ширина 8 ... 15 мм, довжина 10 ... 30 мм. Частка участі основного металу у формуванні металу шва зазвичай складає 15 ... 35%.

Відстань від активного плями на розплавленої поверхні електрода до іншого активного плями дуги на поверхні зварювальної ванни називається довжиною дуги. Розплавляють покриття електрода утворює навколо дуги і над поверхнею зварювальної ванни газову атмосферу, яка, відтісняючи повітря із зони зварювання, перешкоджає взаємодій його з розплавленим металом. У газовій атмосфері присутні також пари основного і електродного металів і легуючих елементів. Шлак, покриваючи краплі електродного металу і поверхню розплавленого металу зварювальної ванни, сприяє запобіганню їх від контакту з повітрям і бере участь в металургійних взаємодіях з розплавленим металом.

Кристалізація металу зварювальної ванни в міру віддалення дуги призводить до утворення шва, що з'єднує зварювані деталі. При випадкових обривах дуги або при зміні електродів кристалізація металу зварювальної ванни призводить до утворення зварювального кратера (поглиблення в шві, за формою нагадує зовнішню поверхню зварювальної ванни). Твердіє шлак утворює на поверхні шва шлакову кірку.

Мал. 1 Ручна дугова зварювання металевим електродом з покриттям(Стрілкою вказаний напрям зварювання): 1 - металевий стрижень; 2 - покриття електрода; 3 - газова атмосфера дуги; 4 - зварювальний ванна; 5 - затверділий шлак; 6 - закристалізувався метал шва; 7 - основний метал; 8 - краплі розплавленого електродного металу; 9 - глибинапроплавлення

Мал. 1 Ручна дугова зварювання металевим електродом з покриттям(Стрілкою вказаний напрям зварювання): 1 - металевий стрижень; 2 - покриття електрода; 3 - газова атмосфера дуги; 4 - зварювальний ванна; 5 - затверділий шлак; 6 - закристалізувався метал шва; 7 - основний метал; 8 - краплі розплавленого електродного металу; 9 - глибинапроплавлення

З огляду на те що від токоподвода в електродотримачі зварювальний струм протікає по металевому стрижні електрода, стрижень розігрівається. Цей розігрів тим більше, чим довше протікання по стрижні зварювального струму і чим більше величина останнього. Перед початком зварювання металевий стрижень має температуру навколишнього повітря, а до кінця розплавлення електрода температура підвищується до 500 ... 600 ° С (при вмісті в покритті органічних речовин - не вище 250 ° С). Це призводить до того, що швидкість розплавлення електрода (кількість розплавленого електродного металу) на початку і кінці різна. Змінюється і глибинапроплавлення основного металу через зміну умов теплопередачі від дуги до основного металу через прошарок рідкого металу в зварювальній ванні. В результаті змінюється співвідношення часток електродного та основного металів, що беруть участь в утворенні металу шва, а значить, і склад і властивості металу шва, виконаного одним електродом. Це - один з недоліків ручного дугового зварювання покритими електродами.

Запалювання та підтримання дуги. Перед запалюванням (збудженням) дуги слід встановити необхідну силу зварювального струму, яка залежить від марки електрода, просторового положення зварювання, типу зварного з'єднання і ін. Запалювати дугу можна двома способами. При одному способі електрод наближають вертикально до поверхні виробу до торкання металу і швидко відводять вгору на необхідну довжину дуги. При іншому - електродом побіжно "чиркають" по поверхні металу. Застосування того чи іншого способу запалювання дуги залежить від умов зварювання і від досвіду зварника.

Довжина дуги залежить від марки і діаметра електрода, просторового положення зварювання, оброблення крайок, що зварюються і т.п. Збільшення довжини дуги знижує якість наплавленого металу шва через його інтенсивного окислення і азотування, збільшує втрати металу на чад і розбризкування, зменшує глибину проплавлення основного металу. Також погіршується зовнішній вигляд шва.

Під час ведення процесу зварювальник зазвичай переміщує електрод не менше ніж в двох напрямках. По-перше, він подає електрод уздовж його осі в дугу, підтримуючи необхідну в залежності від швидкості плавлення електрода довжину дуги. По-друге, переміщує електрод в напрямку наплавлення або зварювання для освіти шва. В цьому випадку утворюється вузький валик, ширина якого залежить від сили зварювального струму і швидкості переміщення дуги по поверхні виробу. Вузькі валики зазвичай накладають при проварити кореня шва, зварювання тонких листів і тому подібних випадках.

При правильно обраному діаметрі електрода і силі зварювального струму швидкість переміщення дуги має велике значення для якості шва. При підвищеній швидкості дуга розплавляє основний метал на малу глибину і можливе утворення непроварів. При малій швидкості внаслідок надмірно великого введення теплоти дуги в основний метал часто утворюється пропал, і розплавлений метал випливає зі зварювальної ванни. У деяких випадках, наприклад при зварюванні на спуск, освіту під дугою рідкої прошарку з розплавленого електродного металу підвищеної товщини, навпаки, може призвести до утворення непроварів.

Іноді зварнику доводиться переміщати електрод поперек шва, регулюючи тим самим розподіл теплоти дуги поперек шва для отримання необхідних глибини проплавлення основного металу і ширини шва. Глибинапроплавлення основного металу і формування шва головним чином залежать від виду поперечних коливань електроду, які зазвичай роблять з постійними частотою і амплітудою щодо осі шва (рис. 2). Траєкторія руху кінця електрода залежить від просторового положення зварювання, оброблення крайок і навичок зварника. При зварюванні з поперечними коливаннями отримують уширению валик, форма проплавлення залежить від траєкторії поперечних коливань кінця електрода, тобто від умов введення теплоти дуги в основний метал. Після закінчення зварювання - обриві дуги слід правильно заварити кратер.

Кратер є зоною з найбільшою кількістю шкідливих домішок зважаючи підвищеної швидкості кристалізації металу, тому в ньому найбільш ймовірно утворення тріщин. Після закінчення зварювання не слід обривати дугу, різко відводячи електрод від виробу.

Необхідно припинити всі переміщення електрода і повільно подовжувати дугу до обриву; розплавляється при цьому електродний метал заповнить кратер. При зварюванні низьковуглецевої сталі кратер іноді виводять в бік від шва - на основний метал. При випадкових обривах дуги або при зміні електродів дугу збуджують на ще не розплавленому основному металі перед кратером і потім проплавляющей метал в кратері.

Мал. 2. Основні траєкторії руху кінця електрода при ручного дугового зварювання розширених валиків

Мал. 2. Основні траєкторії руху кінця електрода при ручного дугового зварювання розширених валиків

Залежно від протяжності шва, властивостей зварюваного матеріалу, вимог до точності і якості зварних з'єднань зварювання швів виконується різними способами. На рис. 3 представлені такі схеми зварювання. Найпростіше - це виконання коротких швів.

Мал. 3. Види швів

Мал. 3. Види швів

1 - одношаровий шов; 2 - багатопрохідної шов; 3 - багатошаровий шов.

Здійснюється рух прохід - від початку до кінця шва. Якщо шов довший (назвемо його швом середньої довжини), то зварювання йде від середини до кінців (обратноступенчатим способом). Якщо вариться шов великої довжини, то виконуватися він може як обратноступенчатим способом, так і врозкид. Одна особливість - якщо застосовується обратноступенчатий спосіб, то весь шов розбивається на невеликі ділянки (по 200 - 150 мм) і зварювання на кожній ділянці ведеться в напрямку, зворотному загальному напрямку зварювання.

«Гірка» або «каскад» застосовуються при виконанні швів конструкцій, що несуть велике навантаження і конструкцій значної товщини. При товщині в 20 - 25 мм виникають об'ємні напруги і з'являється небезпека виникнення тріщин. При зварюванні "гіркою" сама зона зварювання має постійно перебувати в гарячому стані, що дуже важливо для попередження появи тріщин.

Різновидом зварювання «гіркою» є зварювання «каскадом».

При зварюванні, низьковуглецевої стали кожен шар шва має товщину 3 - 5 мм в залежності від зварювального струму. Наприклад, при струмі 100А дуга розплавляє метал на глибину близько 1 мм, при цьому метал нижнього шару піддається термічній обробці на глибину 1 - 2 мм з утворенням дрібнозернистої структури. при зварювальному струмі до 200А товщина наплавленого шару зростає до 4 мм, а термічна обробка нижнього шару відбудеться на глибині 2 - 3 мм.

Мал. 4. схеми зварювання.

Мал. 4. схеми зварювання.

1 - зварювання прохід; 2 - зварювання від середини до країв; 3 - зварювання обратноступенчатим способом; 4 - зварювання блоками; 5 - зварювання каскадом; 6 - зварювання гіркою

Щоб отримати дрібнозернисту структуру кореневого шва, треба нанести підварювального валик, використавши для цього електрод діаметром 3 мм при силі струму в 100А. Перед цим кореневої шов повинен бути добре зачищений. На верхній шар шва наноситься Отжигают (декоративний) шар. Товщина такого шару 1 - 2 мм. Цей шар можна отримати електродом діаметром 5 - 6 мм при силі струму в 200 - 300 А.

Закінчення шва. При закінченні зварювання, обриві дуги в кінці шва слід правильно заварювати кратер. Кратер є зоною з найбільшою кількістю шкідливих домішок, тому в ньому найбільш ймовірно утворення тріщин. Після закінчення зварювання не слід обривати дугу, різко відводячи електрод від виробу. Необхідно припинити всі переміщення електрода і повільно подовжувати дугу до обриву; розплавляється при цьому електродний метал, заповнить кратер.

При зварюванні низьковуглецевої сталі кратер іноді виводять в бік від шва - на основний метал. Якщо зварюють сталь, схильну до утворення гартівних структур, висновок кратера в сторону неприпустимий через можливість утворення тріщин.

При зварюванні на постійному струмі зворотної полярності глибина провару на 40- 50% більше, ніж постійним струмом прямої полярності, що пояснюється різною кількістю теплоти, що виділяється на анод і катод. При зварюванні змінним струмом глибина провару на 15 - 20% менше, ніж при зварюванні на постійному струмі зворотної полярності. Діаметр електрода вибирають залежно від товщини зварюваного металу, положення, в якому виконується зварювання, а також від виду з'єднання і форми підготовлених крайок під зварювання. При зварюванні в стик листів сталі товщиною до 4 мм в нижньому положенні діаметр електрода зазвичай береться рівним товщині сва-Ріва металу. При зварюванні стали більшої товщини використовують електроди діаметром 4 - 6 мм за умови забезпечення повного провару деталей, що з'єднуються і правильного формування шва. Напруга визначає, головним чином, ширину шва. На глибину провару напруга робить досить незначний вплив. Якщо при збільшенні напря-вання швидкість зварювання збільшити, ширина шва зменшиться. Сила струму в основному залежить від діаметра електро-та, а також від довжини його робочої частини, складу покриття, положення зварювання. Чим більше струм, тим вище продуктивність, т. Е. Більше наплавляється металу. Однак при надмірному для даного діаметра електрода струмі електрод швидко нагрівається вище допустимої межі, що призводить до зниження якості шва і підвищеного розбризкування. На рис 5. представлені схеми зварювання стикових швів навісу, на мідній знімною підкладці, з предваритель-ним підварювальним швом і на сталевий підкладці.

Рис 5. Сварка стикувальних швів.

Рис 5. Сварка стикувальних швів.

1 - зварювання шва «на вазі»; 2 - зварювання на мідній підкладці (знімною); 3 - зварювання на сталевий залишається підкладці; 4 - зварювання з попередніми і підварювальним швом.

Виконання горизонтальних, вертикальних і стельових швів вимагає певних навичок так як існує дуже велика ймовірність витікання розплавленого металу, падіння крапель. Щоб цього не відбувалося, зварювання треба робити дуже короткою дугою. Крім цього будуть необхідні і поперечні коливання електрода.

Для того що б утримати шар розплавленого металу в зварювальній ванні потрібно що б сила поверхневого натягу могла втримати масу наплавляється. І чим менше буде маса, тим більше вірогідності, що вона буде утримана даної силою (плівкою). Досягти цього можна наступним прийомом: кінець електрода треба періодично відводити в бік від ванни, даючи можливість розплавленому металу частково закристалізуватися. Далі застосовується знижений струм (на 10 або 20%) і електроди меншого діаметру. Все це дасть зменшення ширини зварювального валика. Для стельових швів оптимальними є електроди з діаметром 4 мм, для горизонтальних (включаючи і вертікал'ние) швів беруться електроди з діаметром 5 мм.

Стельовий шов. Найскладніший з усіх: Зварювання виконують періодичними короткими замиканнями кінця електрода на зварювальну ванну, під час яких метал зварювальної ванни частково кристалізується, що зменшує обсяг зварювальної ванни. У той же час розплавлений електродний метал вноситься в зварювальну ванну. При подовженні дуги утворюються підрізи. При зварюванні цих швів створюються несприятливі умови для виділення шлаків і газів з розплавленого металу зварювальної ванни.

Мал. 6. Кут нахилу електрода при зварюванні.

Мал. 6. Кут нахилу електрода при зварюванні.

А - кут при вертикальній зварюванні; Б - кут при горизонтальній зварюванні; В - кут при стельового зварювання.

Вертикальний шов. Може бути виконаний двома способами - на спуск і на підйом. Переважно зварювання на підйом. В цьому випадку, що пролягає нижче, вже частково закристалізувався метал утримує знаходиться вище розплавлений метал. При даному способі зручно проварювати корінь шва і крайок. Пояснюється це тим, що розплавлений метал з електрода буде стікати в зварювальну ванну. Єдиний недолік даного способу - поверхня шва буде покрита грубою лускою. Сварка на спуск легше, але буде важче отримати якісний проварена місця з'єднання деталей. Справа в тому, що розплавлений метал і шлак будуть підтікати під дугу і утримуватися можуть тільки силою поверхневого натягу і силою діючої дуги. Але ці дві сили можуть бути недостатніми і розплавлений метал потече.

Горизонтальний шов. Більш складний у виконанні, ніж вертикальний. Причина - стікання розплавленого металу зі зварювальної ванни на нижню кромку. В результаті можливе утворення підрізу по верхній кромці. При зварюванні металу підвищеної товщини звичайно роблять скіс тільки однієї верхньої кромки, нижня допомагає утримувати розплавлений метал в зварювальної ванні. Сварка горизонтальних кутових швів в напусткових з'єднаннях не викликає труднощів і по техніці не відрізняється від зварювання в нижньому положенні.

Основна область застосування аргонодугового зварювання неплавким електродом - з'єднання з легованих сталей і кольорових металів. При малих товщинах аргон зварювання може виконуватися без присадки. Спосіб зварювання забезпечує гарну якість і формування зварних швів, Дозволяє точно підтримувати глибину проплавлення металу, що дуже важливо при зварюванні тонкого металу при односторонньому доступі до поверхні виробу. Він набув широкого поширення при зварюванні неповоротних стиків труб, для чого розроблені різні конструкції зварювальних автоматів. У цьому виді зварювання іноді називають орбітальної. Зварювання неплавким електродом - один з основних способів з'єднання титанових і алюмінієвих сплавів.

Аргонова зварювання плавиться використовується при зварюванні нержавіючих сталей і алюмінію. Однак обсяг її застосування відносно невеликий.

Недоліки аргонодугового зварювання

Недоліками аргонодугового зварювання є невисока продуктивність при використанні ручного варіанту. Застосування ж автоматичного зварювання не завжди можливо для коротких і разнооріентірованних швів.