Оброблення зварних швів. Які бувають зварні шви

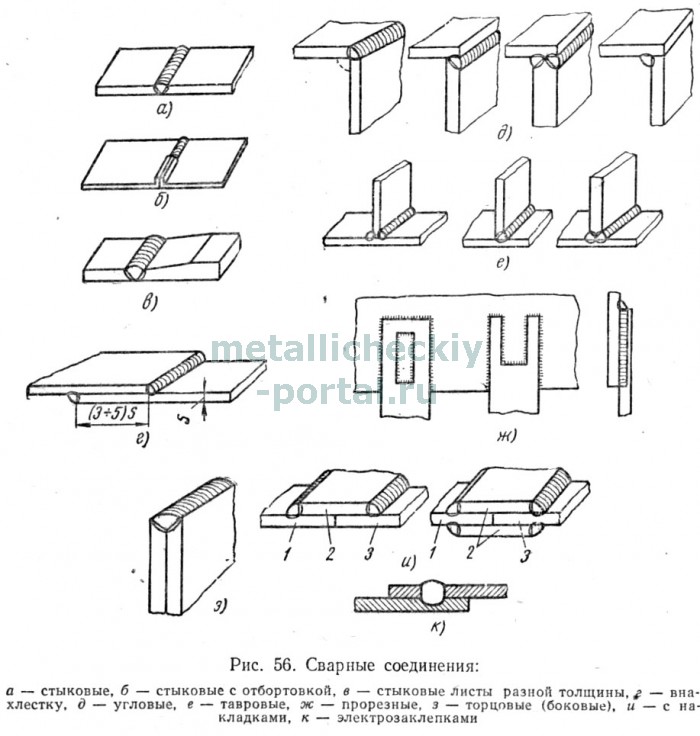

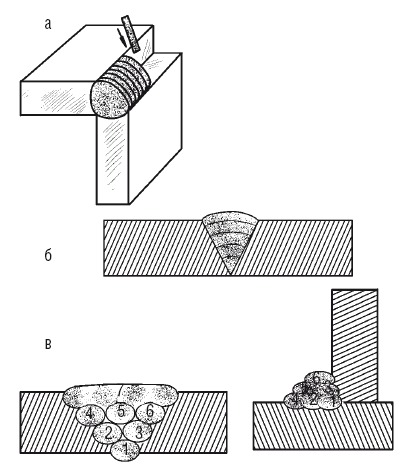

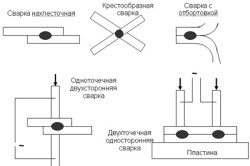

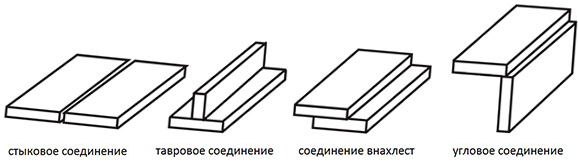

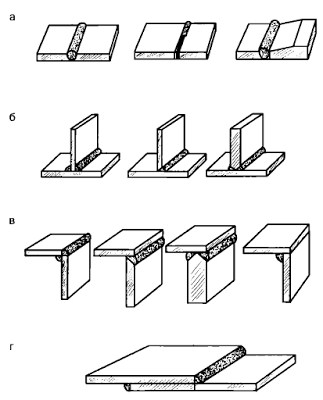

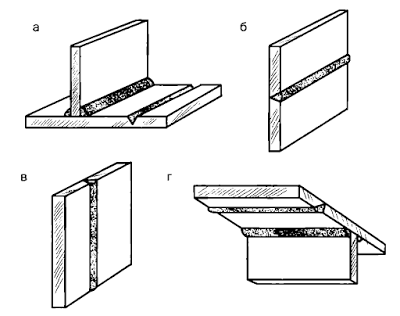

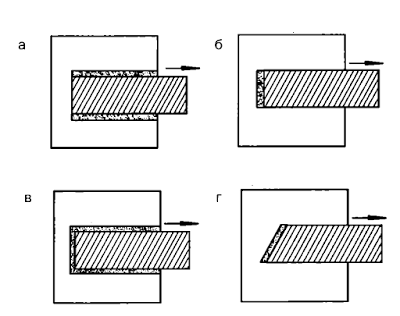

Звареним з'єднанням називають сукупність деталей, з'єднаних зварним швом. При дугового зварювання застосовують такі види з'єднань: стикові, внахлестку, таврові і кутові; в ряді випадків використовуються з'єднання прорізні, торцеві, з накладками, електрозаклепкамі (рис. 56).

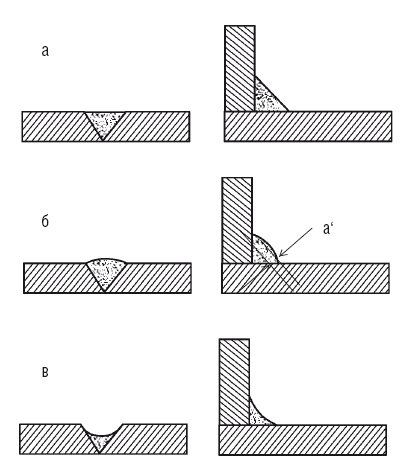

Стикові з'єднання. Стикові з'єднання (рис. 56, а) є найпоширенішими, так як дають найменші власні напруги і деформації при зварюванні, а також високу міцність при статичних і динамічних навантаженнях. Вони застосовуються в конструкціях з листового металу і при стикуванні куточків, швелерів, двотаврів і труб. З'єднання встик вимагають найменшого витрати основного і наплавленого металу. При стикових з'єднаннях потрібна ретельна підготовка листів під зварювання і досить точна підгонка їх один до одного.

Листи товщиною 1-3 мм можна зварювати впритул з відбортовкою, без зазору і без присадочного металу (рис. 56, б).

При ручного дугового зварювання сталевих листів товщиною 3-8 мм кромки обрізають під прямим кутом до поверхні, а листи розташовують з зазором 0,5-2 мм.

Без скоса кромок можна зварювати впритул листи до 6 мм при односторонній і до 8 мм при двосторонньої зварювання.

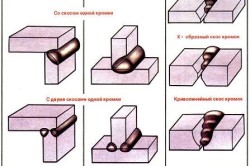

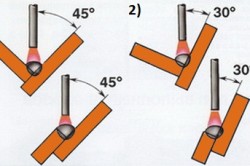

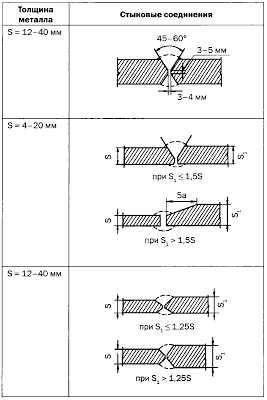

Листи товщиною від 3 до 26 мм при ручного дугового зварювання зварюють встик з одностороннім скосом однієї або двох кромок. Цей вид підготовки кромок називається V-образним. Листи товщиною 12-40 мм зварюють з двостороннім скосом кромок, званим Х-подібним при схилі обох крайок і К-образним при схилі однієї кромки.

Краї притупляють з метою запобігти протікання металу при зварюванні (пропал). Зазор між кромками залишається для полегшення провару кореня шва (нижніх частин кромок). Велике значення для якості зварювання має збереження однакової ширини зазору по всій довжині шва, т. Е. Дотримання паралельності крайок.

Двосторонній скіс (Х-подібний) має переваги перед одностороннім (V-образним), так як при одній і тій же товщині

Листів обсяг наплавленого металу буде майже в два рази менше, ніж при односторонньому схилі крайок. Відповідно зменшиться витрата електродів і електроенергії при зварюванні. Крім того, при двосторонньому схилі крайок виникають менші викривлення і залишкові напруги, ніж при односторонньому. за

Листів обсяг наплавленого металу буде майже в два рази менше, ніж при односторонньому схилі крайок. Відповідно зменшиться витрата електродів і електроенергії при зварюванні. Крім того, при двосторонньому схилі крайок виникають менші викривлення і залишкові напруги, ніж при односторонньому. Тому листи товщиною понад 12 мм краще зварювати з Х-подібним скосом кромок. Однак це не завжди можливо через конструкції і розмірів виробу.

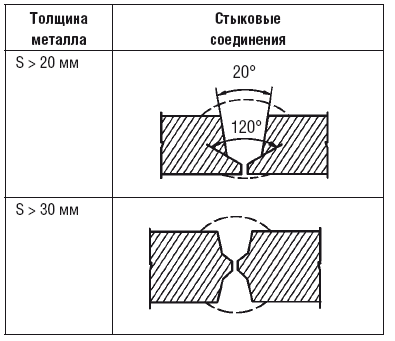

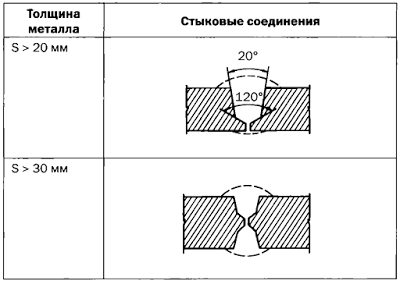

При ручного дугового зварювання сталі товщиною 20-60 мм застосовують також криволінійний U-образний скіс однієї або двох кромок з метою зменшення обсягу наплавленого металу, що збільшує продуктивність зварювання і дає економію електродів. При зварюванні в стик листів неоднакової товщини більш товстий лист скошується більшою мірою (рис. 56, в).

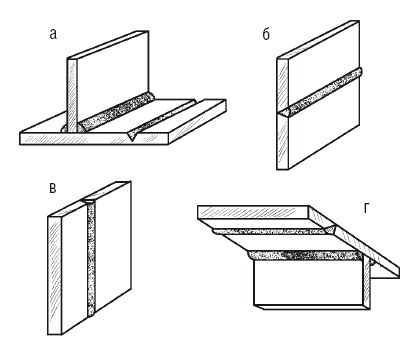

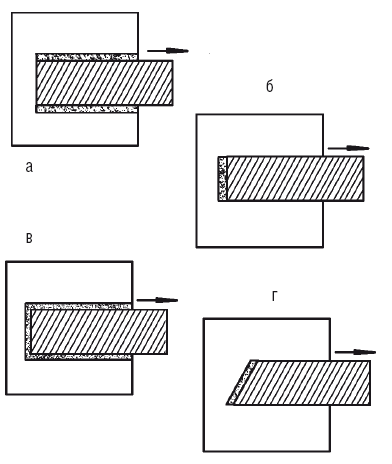

З'єднання внахлестку. З'єднання внахлестку (рис. 56, г) переважно застосовуються при дугового зварювання будівельних конструкцій зі сталі товщиною не більше 10-12 мм. В окремих випадках їх використовують і при зварюванні листів більшої товщини (але не більше 20-25 мм). З'єднання внахлестку не вимагають спеціальної обробки кромок, окрім обрізки. У таких з'єднаннях рекомендується по можливості зварювати листи з обох сторін, так як при односторонньому зварюванні в щілину між листами може потрапити волога і викликати подальше іржавіння металу в зварному з'єднанні.

Збірка вироби і підготовка листів при зварюванні внахлестку спрощуються, проте витрата основного і наплавленого металу більше, ніж при зварюванні в стик. З'єднання внахлестку менш міцні при змінних і ударних навантаженнях, ніж стикові. При роликового і точкового контактного електрозварювання в основному застосовують з'єднання внахлестку.

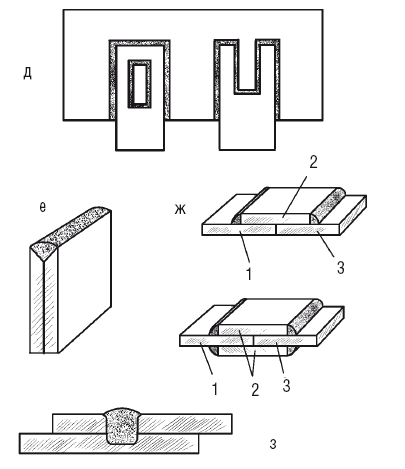

Кутові з'єднання. Такі сполуки (рис. 56, д) застосовують при зварюванні по крайках, розташованим під прямим або іншим кутом один до одного. Використовуються, наприклад, при зварюванні резервуарів, ємностей, судин, фланців трубопроводів та інших виробів, що працюють під невеликим тиском (нижче 0,7 кгс / см 2), невідповідального призначення. Іноді кутові з'єднання проварюють також і з внутрішньої сторони. Для металу товщиною 1 3 мм можна застосовувати кутові з'єднання з відбортовкою і зварюванням без присадочного металу.

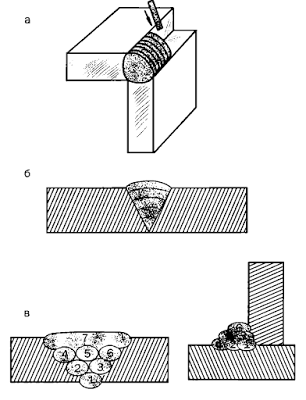

Таврові з'єднання. Таврові з'єднання (рис. 56, е) широко використовуються при дугового зварювання балок, колон, стійок, каркасів ферм та інших будівельних конструкцій. Виконуються без скоса і з скосом кромок однієї або двох сторін. Вертикальний лист повинен мати достатньо рівно обрізану крайку. При односторонньому і двосторонньому схилі кромки між вертикальним і горизонтальним листами залишається зазор для кращого провару вертикального листа на всю товщину. Односторонній скіс потрібен в тому випадку, якщо конструкція виробу не дозволяє провести зварювання таврового з'єднання з обох сторін. У з'єднаннях без скосу кромок можливий непровар в корені шва, тому такий шов може зруйнуватися при вібраційних і ударних навантаженнях. У таврових з'єднаннях зі скосом кромок забезпечується необхідна міцність при будь-яких видах навантажень.

Прорізні з'єднання. Ці сполуки (рис. 56, ж) застосовуються, коли довжина нормального шва внахлестку не забезпечує достатньої міцності. Прорізні з'єднання бувають закритого чи відкритого типу. Проріз може виконуватися кисневого, повітряно-дугового і плазмовим різанням.

Торцеві, або бічні, з'єднання. Такі сполуки показані на рис. 53, з. Листи зварюють по суміжних торцях.

З'єднання з накладками (рис. 56, і). Накладка 2, перекриваючи стик листів 1 і 3, приварюється по бічних крайках до поверхні листів. Ці сполуки вимагають додаткової витрати металу на накладки і тому застосовуються тільки в тих випадках, коли не можуть бути замінені стиковими або з'єднань внапуск.

З'єднання електрозаклепкамі. За допомогою електрозаклепок отримують міцні, але не щільні з'єднання (рис. 56, к). Верхній лист пробивається або просверливается, і отвір заварюється так, щоб був захоплений нижній лист. При товщині верхнього листа до 3 мм його попередньо НЕ просвердлюють, проплавляя дугою при зварюванні заклепки. Електрозаклепочние шви застосовують в напусткових і таврових з'єднаннях.

Описані сполуки є типовими для рунной дугового зварювання стали. При газовому зварюванні, зварюванні під флюсом, зварювання легкоплавких кольорових металів і в інших випадках форми кромок можуть бути іншими. Відомості про них наведені в наступних розділах при описі цих способів зварювання.

Форми підготовки і кути скоса кромок, зазори і допускаються при цьому відхилення для швів зварних з'єднань при ручного дугового зварювання регламентуються ГОСТ 5264-69.

Види швів. Існують наступні види зварних швів:

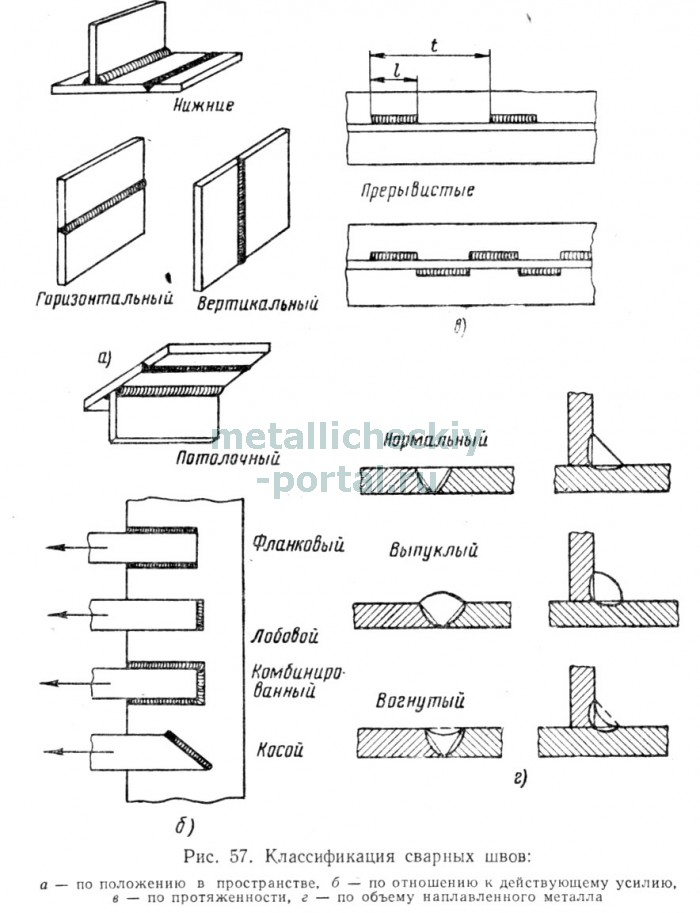

1. Відповідно до положення в просторі - нижні, горизонтальні, вертикальні і стельові (рис. 57, а). Найбільш простим по виконанню є нижній шов, найбільш трудомістким - стельовий. Стельові шви можуть виконувати зварники, спеціально освоїли цей вид зварювання. Виконувати стельові шви дугового зварювання важче, ніж газової. Сварка горизонтальних і вертикальних швів на вертикальній поверхні дещо складніше, ніж зварювання нижніх швів.

2. По відношенню до діючих зусиллям - фланковими, лобові, комбіновані і косі (рис. 57, б).

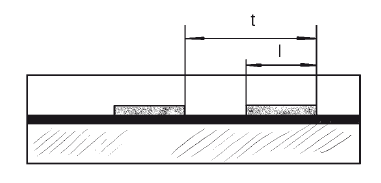

3. За протяжності - безперервні і переривчасті (рис. 57, в). Переривчасті шви застосовують в тих випадках, коли з'єднання не повинно бути щільним, а за розрахунком на міцність не потрібно суцільного шва.

Довжина окремих ділянок переривчастого шва (l) становить від 50 до 150 мм; відстань між ділянками шва зазвичай в 1,5 2,5 рази більше довжини ділянки; величина t називається кроком шва. Переривчасті шви застосовують досить широко, так як вони забезпечують економію наплавленого металу, часу і вартості зварювання.

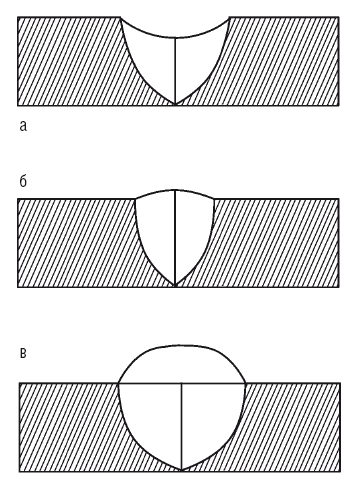

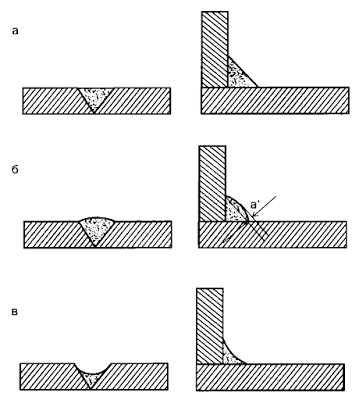

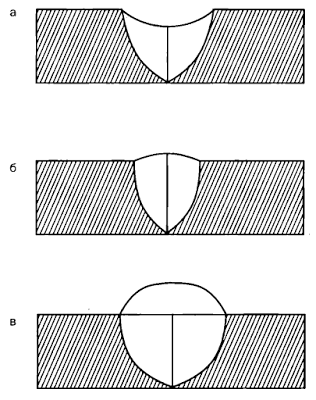

4. За кількістю наплавленого металу або ступеня випуклості- нормальні, опуклі і увігнуті (рис. 57, г). Опуклість шва залежить від типу застосовуваних електродів: при зварюванні тонкопокритие електродами отримують шви з великою опуклістю. При зварюванні толстопокритимі електродами, внаслідок більшої жидкотекучести розплавленого металу, зазвичай виходять нормальні шви.

Шви з великою опуклістю не забезпечують міцність зварного з'єднання, особливо якщо воно піддається змінним на жидкотекучести розплавленого металу, зазвичай виходять нормальні шви.

Шви з великою опуклістю не забезпечують міцність зварного з'єднання, особливо якщо воно піддається змінним навантаженням і вібрацій. Це пояснюється тим, що в швах з великою опуклістю можна отримати плавного переходу від валика до основного металу і в цьому місці стає щось на зразок «підрізу» кромки, де і відбувається концентрація напружень. При дії змінних ударних або вібраційних навантажень з цього місця може початися руйнування зварного з'єднання. Шви з великою опуклістю неекономічні, так як на їх виконання витрачається більше електродів, часу і електроенергії.

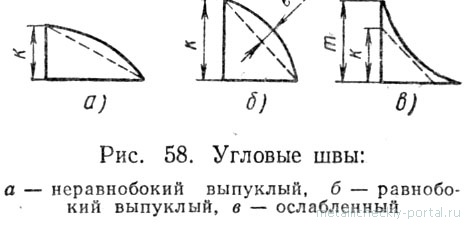

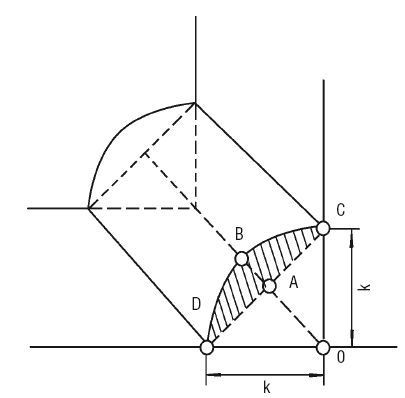

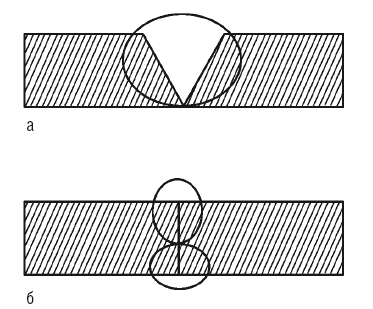

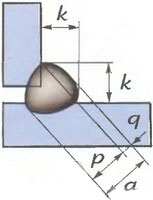

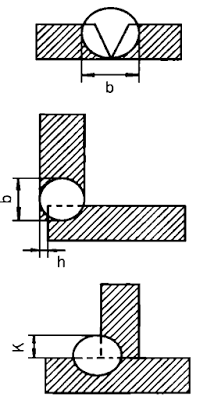

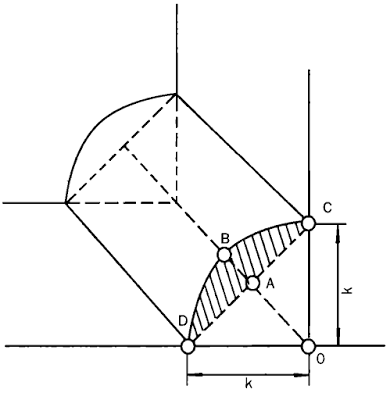

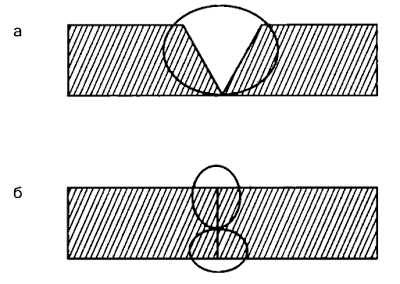

5. За типом з'єднання - стикові і кутові. Кутові шви застосовуються при виконанні з'єднань внахлестку, таврових, кутових, з накладками, прорізних, торцевих. Сторона до кутового шва (рис. 58) називається катетом.

При визначенні катета до в швах, зображених на рис. 58, а, приймається менший катет вписаного в перетин шва трикутника; в швах, показаних на рис. 58, б і в, приймається катет вписаного рівнобедреного трикутника.

ГОСТ 5264-80 допускає опуклість шва е: при нижньому положенні зварювання - до 2 мм, при іншому положенні зварювання - до 3 мм. Приріст катета (m - к) при будь-якому положенні шва допускається до 3 мм.

Адміністрація Загальна оцінка статті: Опубліковано: 2011.06.01

Зварні шви і з'єднання

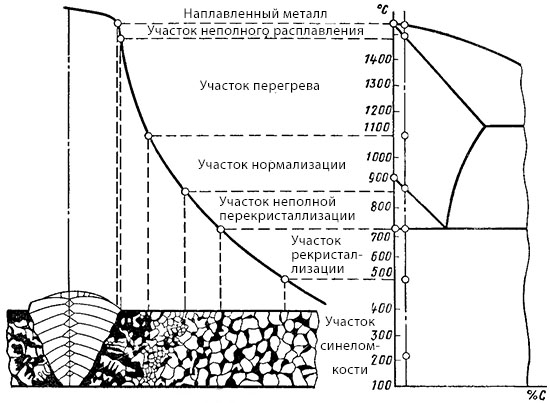

Нероз'ємне з'єднання, яке було виконано за допомогою зварювання, називається зварним. Воно складається з декількох зон (рис. 77):

Зварного шва;

сплаву;

Мал. 77. Зони зварного з'єднання: 1 - зварного шва; 2 - сплаву; 3 - термічного впливу; 4 - основного металу

Термічного впливу;

Основного металу.

За протяжністю зварні з'єднання бувають:

Короткими (250-300 мм);

Середніми (300-1000 мм);

Довгими (більше 1000 мм). Залежно від довжини зварного шва вибирають і спосіб його виконання. При коротких з'єднаннях шов ведуть в одному напрямку від початку до кінця; для середніх дільниць характерно накладення шва окремими ділянками, причому його довжина повинна бути такою, щоб для його завершення вистачило цілого числа електродів (два, три); довгі з'єднання зварюють обратноступенчатим способом, про який говорилося вище.

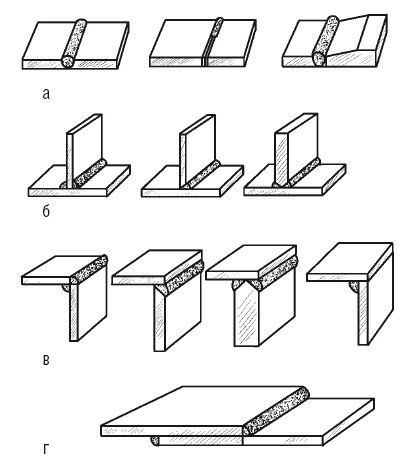

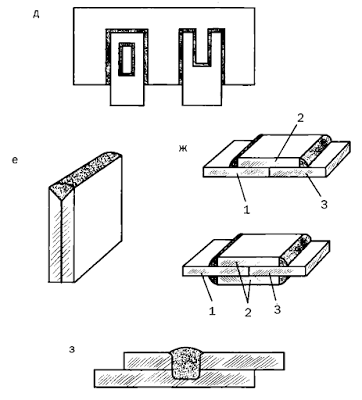

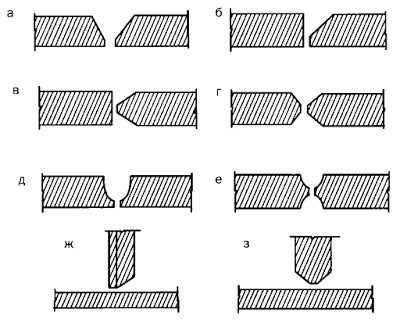

За типом зварні з'єднання (рис. 78) підрозділяються на:

1. Стикові. Це найбільш часто зустрічаються сполуки при різних способах зварювання. Їм віддають перевагу, тому що вони характеризуються найменшими власними напруженнями і деформаціями. Як правило, стиковими з'єднаннями зварюють конструкції з листового металу.

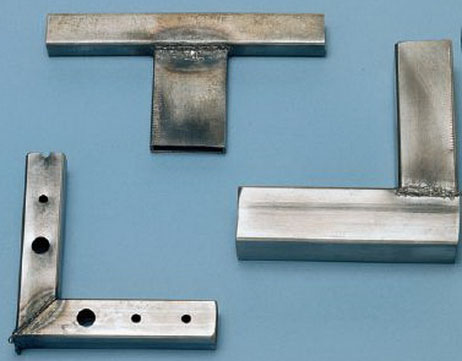

Мал. 78. Види зварних з'єднань: а - стикові; б - таврові; в - кутові; г - нахлесточного

Мал. 78 (закінчення). д - прорізні; е - торцеві; ж - з накладками; 1-3 - основний метал; 2 - накладка: 3 - електрозаклепкі; з - з електрозаклепкамі

Основними перевагами даного з'єднання, розраховувати на які можна за умови ретельної підготовки і підгонки крайок (завдяки притуплення останніх запобігають пропал і перебіг металу в процесі зварювання, а дотримання їх паралельності забезпечує ка кількісний рівномірний шов), є наступні:

Мінімальна витрата основного і наплавленого металу;

Найменший часовий проміжок, необхідний для зварювання;

Виконане з'єднання може за своєю міцністю не поступатися основному металу.

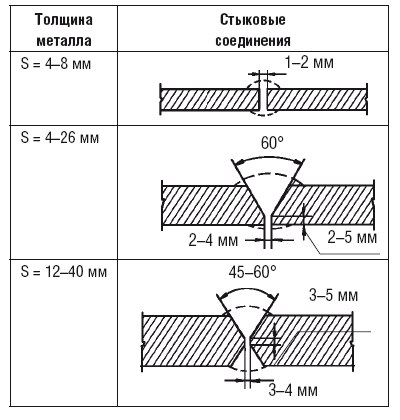

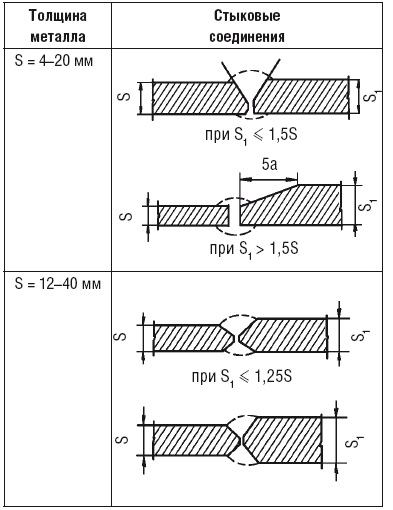

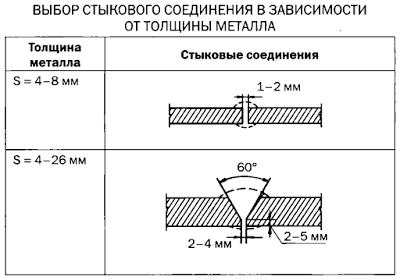

Залежно від товщини металу кромки при дугового зварювання можуть бути обрізані під різними кутами до поверхні:

Під прямим кутом, якщо з'єднують сталевими листами товщиною 4-8 мм. При цьому між ними залишають зазор в 1-2 мм, що полегшує проварювання нижньої частин кромок;

Під прямим кутом, якщо з'єднують метал товщиною до 3 і до 8 мм при одно- або двосторонньої зварювання відповідно;

З одностороннім скосом кромок (V-об-різному), якщо товщина металу становить від 4 до 26 мм;

З двостороннім скосом (X-образно), якщо листи мають товщину 12-40 мм, причому цей спосіб більш економічний, ніж попередній, оскільки кількість наплавленого металу зменшується практично в 2 рази. Це означає економію електродів і електроенергії. Крім того, для двостороннього скоса в меншій мірі характерні деформації і напруги при зварюванні;

Кут скосу можна зменшити з 60 ° довести до 45 °, якщо зварювати листи товщиною більше 20 мм, що знизить обсяг наплавленого металу і заощадить електроди. Наявність зазору в 4 мм між крайками забезпечить необхідний проварена металу.

При зварюванні металу різної товщини кромку більш товстого матеріалу скошують сильніше. При значній товщині з'єднувальних дугового зварювання деталей або листів застосовують чашеобразную підготовку кромок, причому при товщині 20-50 мм проводять односторонню підготовку, а при товщині більше 50 мм - двосторонню.

Сказане вище наочно показано в табл. 44.

2. Нахлесточного, найчастіше використовувані при дугового зварювання конструкцій, товщина металу яких становить 10-12 мм. Від попереднього з'єднання даний варіант відрізняє відсутність необхідності спеціальним чином готувати кромки - досить просто обрізати їх. Хоча збірка і підготовка металу під з'єднань внапуск не настільки обтяжливі, слід врахувати, що витрата основного і наплавленого металу збільшується в порівнянні зі стиковими з'єднаннями. Для надійності і уникнення корозії внаслідок попадання вологи між листами такі сполуки проварюють з обох сторін. Є види зварювання, де застосовують виключно даний варіант, зокрема при точкового контактного і роликового.

3. Таврові, широко поширені при дугового зварювання. Для них кромки скошують з однієї або обох сторін або взагалі обходяться без скоса. Особливі вимоги пред'являються тільки до підготовки вертикального листа, який повинен мати одно обрізану крайку. При одно- і двосторонніх скосах кромки вертикального листа передбачають зазор в 2-3 мм між вертикальної і горизонтальної площинами, щоб проварити вертикальний лист на всю товщину. Односторонній скіс виконують в тому випадку, коли конструкція вироби така, що неможливо проварити її з обох сторін.

Таблиця 44

Вибір стикового з'єднання в залежності від товщини металу

5. Прорізні, до яких вдаються в тих випадках, коли Нахлесточного шов нормальної довжини не дає необхідної міцності. Такі сполуки бувають двох типів - відкриті і закриті. Проріз проробляють за допомогою кисневого різання.

6. Торцеві (бічні), при яких листи накладають один на інший і зварюють по торцях.

7. З накладками. Для виконання такого з'єднання листи зістиковують і перекривають стик накладкою, що, природно, тягне за собою додаткові витрати металу. Тому даний спосіб використовують в тому випадку, коли виконати стикового або Нахлесточного шов не представляється можливим.

8. З електрозаклепкамі. Дане з'єднання є міцним, але недостатньо щільним. Для нього верхній лист просвердлюють і заварюють отримане отвір таким чином, щоб захопити і нижній лист.

Якщо метал не дуже товстий, то просвердлювання і не потрібно. Наприклад, при автоматичному зварюванні під флюсом верхній лист просто проплавляется зварювальної дугою.

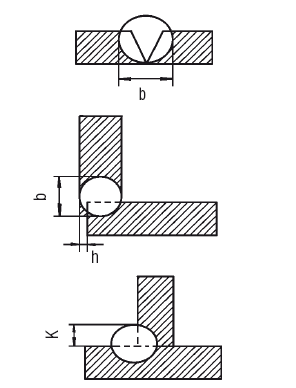

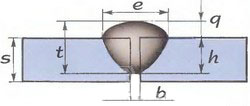

Конструктивний елемент зварного з'єднання, який при його виконанні утворюється внаслідок кристалізації розплавленого металу по лінії переміщення джерела нагріву, називається зварним швом. Елементами його геометричної форми (рис. 79) є:

Ширина (b);

Висота (h);

Величина катета (K) для кутових, напусткових і таврових з'єднань.

Класифікація зварних швів грунтується на різних ознаках, які представлені нижче.

Мал. 79. Елементи геометричної форми зварного шва (ширина, висота, величина катета)

1. За типом з'єднання:

стикові;

Кутові (рис. 80).

Мал. 80. Кутовий шов

Кутові шви практикують при деяких видах зварних з'єднань, зокрема при напусткових, стикових, кутових і з накладками.

Сторони такого шва називаються катетами (k), зона ABCD на рис. 80 показує ступінь нерівності шва і не береться до уваги при розрахунку міцності зварного з'єднання. При його виконанні необхідно, щоб катети були рівні, а кут між сторонами OD і BD становив 45 °.

2. По виду зварювання:

Шви дугового зварювання;

Шви автоматичного і напівавтоматичного зварювання під флюсом;

Шви дугового зварювання в середовищі захисних газів;

Шви електрошлакового зварювання;

Шви газового зварювання.

3. За просторовому положенню (рис. 81), в якому виконується зварювання:

Мал. 81. Зварені шви в залежності від їх просторового положення: а - нижній; б - горизонтальний; в - вертикальний; г - стельовий

горизонтальні;

вертикальні;

Стельові.

Найпростіше виконується нижній шов, найважче - стельовий.

В останньому випадку зварювальники проходять спеціальне навчання, причому стельовий шов легше зробити газовим зварюванням, ніж дугового.

4. За протяжності:

безперервні;

Переривчасті (рис. 82).

Мал. 82. Переривистий зварений шов

Переривчасті шви практикують досить широко, особливо в тих випадках, коли немає необхідності (розрахунок на міцність не передбачає виконання суцільного шва) щільно з'єднувати вироби.

Довжина (l) ділянок, що з'єднуються становить 50-150 мм, проміжок між ними приблизно в 1,5-2,5 рази перевершує зону зварювання, а разом вони утворюють крок шва (t).

5. За ступенем опуклості, т. Е. Формі зовнішньої поверхні (рис. 83):

нормальні;

опуклі;

Увігнуті.

Тип використовуваного електрода визначає опуклість шва (a '). Найбільша опуклість характерна для тонкопокритие електродів, а толстопокритие електроди дають нормальні шви, оскільки відрізняються більшою жидкотекучестью розплавленого металу.

Мал. 83. Зварені шви, що розрізняються за формою зовнішньої поверхні: а - нормальні; б - опуклі в - увігнуті

Досвідченим шляхом було встановлено, що міцність шва не збільшується зі збільшенням його опуклості, тим більше якщо з'єднання «працює» при змінних навантаженнях і вібрації. Такий стан пояснюється так: при виконанні шва з великою опуклістю неможливо домогтися плавного переходу від валика шва до основного металу, тому в цій точці кромка шва як би підрізає, і тут в основному концентруються напруги.

В умовах змінних і вібраційних навантажень в цьому місці зварене з'єднання може піддаватися руйнуванню. Крім того, опуклі шви вимагають підвищеної витрати електродного металу, енергії і часу, т. Е. Є неекономічним варіантом.

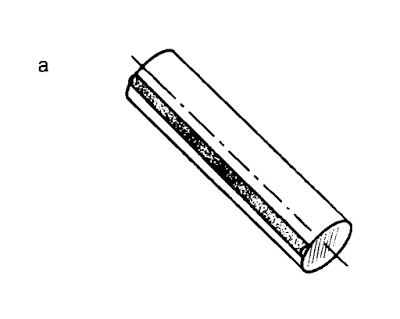

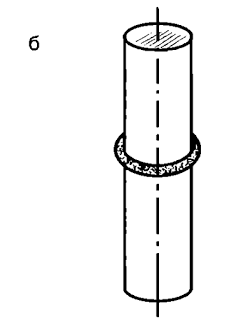

6. По конфігурації (рис. 84):

прямолінійні;

кільцеві;

![]()

Мал. 84. Зварені шви різної конфігурації: а - прямолінійний; б - кільцевої

вертикальні;

Горизонтальні.

7. По відношенню до діючих сил (рис. 85):

флангові;

торцеві;

комбіновані;

Косі. Вектор дії зовнішніх сил може бути паралельним осі шва (характерно для флангових), перпендикулярним осі шва (при торцевих), проходити під кутом до осі (для косих) або поєднувати напрямок флангових і торцевих сил (при комбінованих).

8. За способом утримання розплавленого металу шва:

Без підкладок і подушок;

На знімних і залишаються сталевих підкладках;

Мал. 85. Зварені шви по відношенню до діючих сил: а - фланговий; б - торцевий; в - комбінований; г - косою

На мідних, флюсо-мідних, керамічних і азбестових підкладках, флюсових і газових подушках.

При накладенні першого шару шва головне - зуміти втримати рідкий метал в зварювальної ванні.

Щоб запобігти його витікання, використовують:

Сталеві, мідні, азбестові і керамічні підкладки, які підводяться під кореневої шов. Завдяки їм можна збільшити зварювальний струм, Що забезпечує наскрізне проплавлення крайок і гарантує стовідсотковий проварена деталей. Крім того, підкладки утримують розплавлений метал в зварювальної ванні, перешкоджаючи утворенню прожогов;

Вставки між зварюються крайками, які виконують ті ж функції, що і прокладки;

Подрубкі і підвариво кореня шва з протилежного боку, при цьому не прагнуть до наскрізного проплавлению;

Флюсові, флюсо-мідні (при зварюванні під флюсом) і газові (при ручного дугового, автоматичної і аргонно-дугового зварювання) подушки, які підводять або подають під перший шар шва. Їх мета - не допустити витікання металу зі зварювальної ванни;

З'єднання в замок при виконанні стикових швів, які попереджають пропали в кореневому шарі шва;

Спеціальні електроди, покриття яких містить особливі компоненти, що збільшують силу поверхневого натягу металу і не дозволяють йому витікати з зварювальної ванни при виконанні вертикальних швів зверху вниз;

Імпульсну дугу, завдяки якій відбувається короткочасне розплавлення металу, що сприяє більш швидкому охолодженню і кристалізації металу шва.

9. По стороні, на якій накладається шов (рис. 86):

односторонні;

Двосторонні.

10. За зварюються матеріалами:

На вуглецевих і легованих сталях;

Мал. 86. Зварені шви, що розрізняються своїм розташуванням: а - односторонній; б - двосторонній

На кольорових металах;

На Біметал;

На пінопласт і поліетилені.

11. По розташуванню деталей, що з'єднуються:

Під гострим або тупим кутом;

Під прямим кутом;

В одній площині.

12. За обсягом наплавленого металу (рис. 87):

нормальні;

ослаблені;

Посилені.

13. По розташуванню на виробі:

поздовжні;

Поперечні.

14. За формою зварювальних конструкцій:

На плоских поверхнях;

На сферичних поверхнях.

15. За кількістю наплавлених валиків (рис. 88):

одношарові;

багатошарові;

Багатопрохідні.

перед здійсненням зварювальних робіт кромки з'єднуються виробів, конструкцій або частин повинні бути відповідним чином підготовлені, оскільки від їх геометричної форми залежить міцність шва

Мал. 87. Зварені шви, що розрізняються за обсягом наплавленого металу: а - ослаблений; б - нормальний; в - посилений

Мал. 88. Зварені шви, що розрізняються кількістю наплавлених валиків: а - одношаровий; б - багатошаровий; в - багатошаровий багатопрохідний

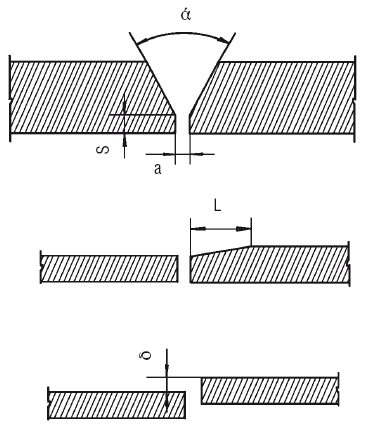

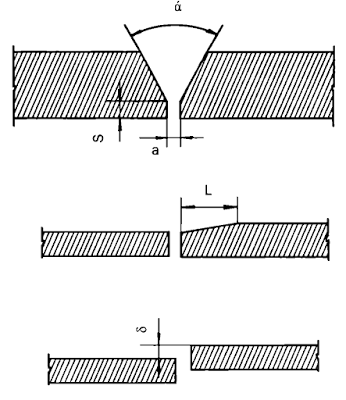

Елементами підготовки форми є (рис. 89):

Кут оброблення кромки (?), Який повинен бути виконаний, якщо товщина металу становить понад 3 мм. Якщо пропустити цю операцію, то можливі такі негативні наслідки, як непровар по перерізу зварного з'єднання, перегрів і перевитрата металу. Оброблення кромок дає можливість здійснювати зварювання декількома шарами невеликого перерізу, завдяки чому структура зварного з'єднання поліпшується, а внутрішня напруга і деформації знижуються;

Мал. 89. Елементи підготовки КРОМО

Зазор між сполучаються крайками (a). Від правильності встановленого зазору і підібраного режиму зварювання залежить, наскільки повним буде проварена по перетину з'єднання при формуванні першого (кореневого) шару шва;

Притуплення крайок (S), необхідне для того, щоб надати процесу накладення кореневого шва певну стійкість. Ігнорування цієї вимоги призводить до пережогу металу при зварюванні;

Довжина скоса листа в тому випадку, якщо є різниця по товщині (L). Цей елемент дозволяє забезпечувати плавний і поступовий перехід від більш товстої деталі до тонкої, що знижує або усуває ризик концентрації напружень в зварних конструкціях;

Зміщення кромок по відношенню один до одного (?). Оскільки це знижує міцності з'єднання, а також сприяє непровари металу і утворення вогнищ напруги, ГОСТом 5264-80 встановлені допустимі норми, зокрема зміщення повинно складати не більше 10% товщини металу (максимум 3 мм).

Таким чином, при підготовці до зварювання необхідно виконати наступні вимоги:

Очистити кромки від забруднень і корозії;

Зняти фаски відповідного розміру (за ГОСТом);

Встановити зазор відповідно до ГОСТу, розробленим для того чи іншого типу з'єднання.

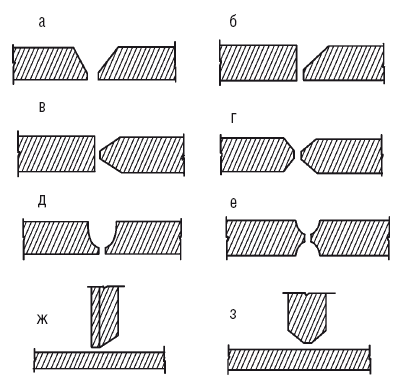

Про деякі види кромок вже говорилося раніше (хоча вони і розглядалися в іншому аспекті) при описі стикових з'єднань, але тим не менш необхідно ще раз загострити на цьому увагу (рис. 90).

Вибір того чи іншого виду кромок визначається цілою низкою чинників:

Способом зварювання;

Товщиною металу;

Способом з'єднання виробів, частин та ін.

Для кожного способу зварювання розроблений окремий стандарт, в якому вказані форма підготовки кромок, розмір шва і допустимі відхилення. Наприклад, ручна дугове зварювання здійснюється за ГОСТом 5264-80, контактна - по ГОСТу 15878-79, електрошлакове - по ГОСТу 15164-68 і т. д.

Мал. 90. Види крайок, підготовлених до зварювання: а - зі скосом обох крайок; б - зі скосом однієї кромки; в - з двома симетричними скосами однієї кромки; г - з двома симетричними скосами двох кромок; д - з криволінійним скосом двох кромок; е - з двома симетричними криволінійними скосами двох кромок; ж - з скосом однієї кромки; з - з двома симетричними скосами однієї кромки

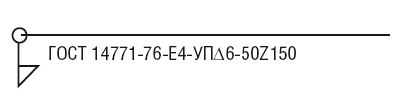

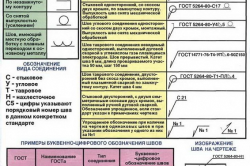

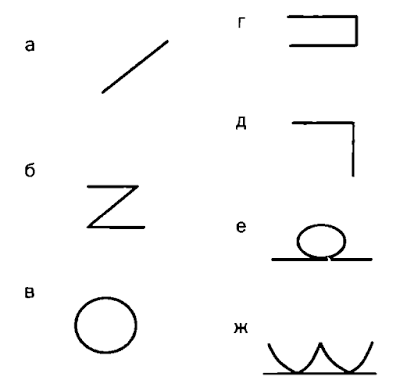

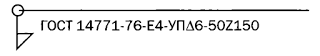

Крім того, є стандарт на графічне позначення зварного шва, зокрема ГОСТ 2.312-72. Для цього використовується похила лінія з односторонньою стрілкою (рис. 91), яка вказує ділянку шва.

Характеристика шва, рекомендований спосіб зварювання і інша інформація представлені над або під горизонтальною полицею, з'єднаної з похилою лінією-стрілкою. Якщо шов видимий, т. Е. Знаходиться на лицьовій стороні, то характеристика шва дається над полицею, якщо невидимий - під нею.

Мал. 91. Графічне позначення зварних швів

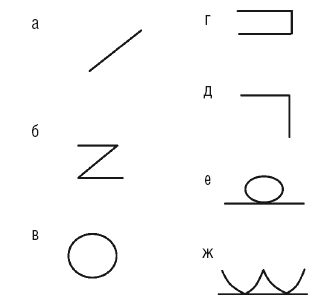

До умовних позначень зварного шва відносяться і додаткові знаки (рис. 92).

Для різних видів зварювання прийняті буквені позначення:

Дугове зварювання - Е, але оскільки цей вид найбільш поширений, то в кресленнях буква може і не вказуватися;

Газове зварювання - Г;

Електрошлакове зварювання - Ш;

Сварка в середовищі інертних газів - І;

Зварювання вибухом - Вз;

Плазмова зварювання - Пл;

Контактна зварювання - Кт;

Зварювання тертям - Тр;

Холодне зварювання - Х.

При необхідності (якщо реалізується кілька способів зварювання) перед позначенням того чи іншого різновиду мають буквене позначення використовуваного способу зварювання:

Мал. 92. Додаткові позначення зварного шва: а - переривчастий шов з ланцюгової послідовністю ділянок; б - переривчастий шов з шахової послідовністю ділянок; в - шов по замкнутому контуру; г - шов по незамкнутому контуру; д - монтажний шов; е - шов зі знятим посиленням; ж - шов з плавним переходом до основного металу

Ручна - Р;

Напівавтоматична - П;

Автоматична - А.

Дугова під флюсом - Ф;

Сварка в активному газі електродом, що плавиться - УП;

Сварка в інертному газі плавиться - ІП;

Сварка в інертному газі не плавиться, - ІН.

Для зварних з'єднань також є спеціальні буквені позначення:

Стикове - С;

Таврове - Т;

Нахлесточного - Н;

Кутове - У. По цифрах, проставленим після букв, визначають номер зварного з'єднання по ГОСТу на зварювання.

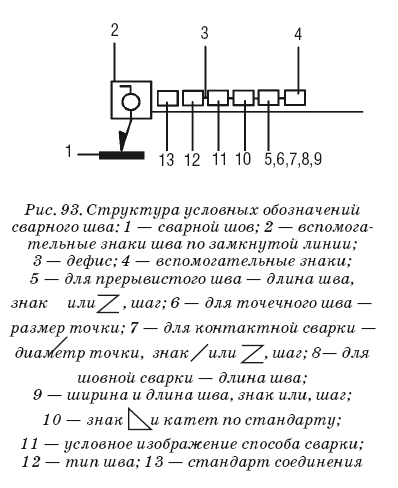

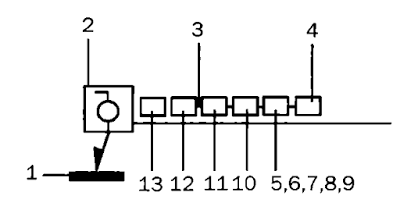

Узагальнюючи сказане вище, можна констатувати, що умовні позначення зварних шов складаються в певну структуру (рис. 93).

Мал. 93. Структура умовних позначень зварного шва: 1 - зварні шви; 2 - допоміжні знаки шва по замкнутої лінії; 3 - дефіс; 4 - допоміжні знаки; 5 - для переривчастого шва - довжина шва, знак або, крок; 6 - для точкового шва - розмір точки; 7 - для контактного зварювання - діаметр точки, знак або, крок; 8- для шовного зварювання - довжина шва; 9 - ширина і довжина шва, знак або, крок; 10 - знак і катет за стандартом; 11 - умовне зображення способу зварювання; 12 - тип шва; 13 - стандарт з'єднання

Як приклад розшифруємо позначення:

Шов розташовується на невидимій стороні - позначення знаходиться під поличкою;

Таврове з'єднання, шов № 4 по ГОСТу 14771-76 - Т4;

Сварка в вуглекислому газі - У;

Зварювання напівавтоматичне - П;

Їх застосовують як при малоповерховому будівництві, так і при будівлях великих будинків, офісних і спортивних центрів. За допомогою зварювання з'єднують 2 або більше деталей в 1. При цьому утворюється міцний і надійний шов, який може прослужити тривалий час, не порушуючи і не викликаючи пошкодження деталі в цілому.

Крім того, зварні з'єднання і шви можуть бути використані, як для стику металевих деталей з однорідного типу стали, так і елементів, виконаних з різних сплавів. При таких складних роботах необхідно правильно підібрати технологію зварювання, силу струму, витратні матеріали (електроди). Крім того, зварник повинен мати достатній досвід і вміннями, щоб не допустити запису деталі, уникнути зайвих напружень і деформації в подальшій експлуатації.

Класифікація зварювальних швів

Всі зварні з'єднання нормуються спеціальної документацією, яка визначає поняття, області та місця виконання зварювання. Описана термінологія може бути застосована для технічної документації, що додається після закінчення виконання швів. Ці ж поняття вказані в навчальних та методичних посібниках, За якими проводиться підготовка зварників, а також подальше навчання і підвищення їх кваліфікації.

Таблиця класифікацій зварних швів.

Використовуючи загальноприйняті скорочення, навіть при відсутності документації по маркуванню з'єднання або загальної специфікації можна визначити, яке саме зварене з'єднання виконано в тому чи іншому місці будівельної конструкції. Прийнято наступні умовні позначення: стикові зварні з'єднання прийнято позначати буквою «З», при виконанні шва внахлест - вказують «Н», якщо передбачені таврові стики, то на специфікації позначено «Т», кутові - «У».

В основному зварювальні з'єднання і шви прийняти розділяти за кількома ознаками:

По виду кінцевої форми поперечного перерізу:

- Стикові, тобто зварюються деталі розташовують по одній площині.

- Кутові, коли металеві деталі знаходяться один до одного під кутом, при цьому його величина значення не має.

- Прорізні, якщо деталі, накладені один на одного, взаємно проплавляются. При цьому одна з деталей (верхня) проплавляя цілком, а інша частина зварного з'єднання (нижня) лише частково. Сам шов являє собою заклепку. Це з'єднання ще називають електрозаклепочним.

По конфігурації при зварюванні:

- прямолінійного характеру;

- криволинейного виду;

- кільцевого виду.

За тривалістю зварного з'єднання:

- З'єднання, виконані суцільним швом. Їх довжина коливається від 300 мм до 1 м і більше.

- Які виконані переривчасто. При цьому розташування шва може бути по ланцюжку, в шаховому порядку, в залежності від конструктивних особливостей деталі і пропонованих вимог.

За способом застосовуваної технології зварювання:

- дугове зварювання без застосування додаткових засобів (газу, флюсу);

- зварювання, виконана в середовищі з наявністю газу (наприклад, аргону).

За кількістю нанесення зварювальних елементів:

- односторонній;

- двостороннє з'єднання;

- багатошарові.

За кількістю металу, який утворився в результаті наплавления:

- нормальне;

- посилене;

- ослаблене.

Зазвичай немає строгого поділу за всіма типами класифікацій. При роботі зварні з'єднання можуть бути прямолінійні стикові посилені. Тобто поєднання можуть бути найрізноманітнішими, залежно від складності металевої конструкції, вимог жорсткості і надійності, наявності витратних матеріалів, а також майстерності зварника.

Характеристика зварних з'єднань

Основні типи зварних з'єднань.

Залежно від того, яким повинен вийти в результаті, необхідно враховувати особливості його виконання та технологію виконання.

Стикові зварні з'єднання представляють собою з'єднання деталей шляхом сплаву між собою. Деталі мають у своєму розпорядженні в одній площині і найчастіше застосовують дугове зварювання. При цьому такі шви можуть бути використані для з'єднання деталей з різною кромкою. Обробка кромки для зварювання залежить від товщини листа. Якщо в процесі виконання робіт потрібно з'єднати деталі різної товщини, то більш товстий край повинен бути скошений під розмір меншого. Це забезпечує надійний шов.

За типом країв, які беруть участь при зварюванні, стикові зварні з'єднання можна розділити на:

- деталі, які не мають скоса кромки. Вони повинні бути товщиною 3-5 мм;

- елементи, які мають криволінійну крайку;

- деталі з кромкою, що утворює букву «U», їх товщина складає 20-60 мм;

- деталі, у яких кромка має вигляд «Х», товщина металу 12-40 мм.

Більш докладно про з'єднання

стикові зварні шви мають найнижчим значенням напруги, менш схильні до деформацій. Це обумовлює часте їх застосування. При виконанні стикового з'єднання витрата металу є мінімальним, сама підготовка до роботи повинна виконуватися ретельно і скрупульозно.

Таврові елементи являють собою з'єднання деталей з металу, коли одна з них розташована перпендикулярно до іншої. Виходить стик у вигляді літери «Т». При такому типі сам шов може розташовуватися як з однієї зі сторін, так і з двох. Все залежить від вимог жорсткості, технічної та конструктивної можливості провести роботи. Таврові системи використовуються для складання каркасів для ферм, різних видів колон, стійок. Крім того, таке з'єднання добре застосовувати для зварювання балок.

Кутові з'єднання виконують в тих випадках, де елементи в конструкції не будуть нести значних напружень. Наприклад, при зварюванні ємностей, резервуарів. Щоб забезпечити необхідну надійність і міцність, товщина зварюваного металу не повинна перевищувати 1-3 мм. При кутовому з'єднанні деталі прикладають один до одного під необхідним кутом і зварюють. Величина кута не має значення. Шов проробляють двостороннім суцільним таким чином, щоб в нього не могла проникнути волога.

Нахлесточного з'єднання утворюються тоді, коли деталі розташовані паралельно одна до одної. Шов при цьому знаходиться на бічних поверхнях металевих елементів. Кромки металу не потребують додаткової обробки, на відміну від стикового методу. Витрати металу як основного, так і наплавляємого будуть значними.

Товщина самої конструкції при такій обробці становить не більше 12 мм. Для виключення проникнення вологи в саме з'єднання його необхідно виконувати двостороннім.

Шви при тавровому, Нахлесточного, кутовому з'єднанні можуть виконуватися у вигляді маленьких відрізків, тобто точковим методом. Якщо треба зробити попередні наплавления, то вони виконуються круглої форми. Тобто утворюються при повному проплавления однією з деталі і частково другий.

додаткові моменти

Відомі способи виконання дугового зварювання без додаткової обробки крайок можуть бути зроблені при товщині металу 4 мм при ручному вигляді робіт, 18 мм - при механізованому роботі. Тому якщо потрібно зварити деталі значної товщини, використовуючи ручну дугову методику, то кромки необхідно додатково обробляти.

До елементів геометрії з'єднання можна віднести зазор, який присутній між елементами, кут оброблення, скоса і відхилення деталей, що беруть участь в зварюванні по відношенню один до одного. Кут скосу визначає кут оброблення, який є визначальним для забезпечення необхідного доступу дуги на всю глибину шва, значить, повноцінного виконання самого шва. Величина кута в залежності від типу з'єднання і методу обробки в основному коливається в межах 20-60 ° з допуском в 5 °. Величина зазору становить 0-4 мм.

Якщо метал досить товстий, а зазор відсутній, то може утворитися непровар.

А кромки, які позбавлені притуплення, можуть привести до виникнення прожогов. При великому зсуві деталей, процес їх зварювання може стати неможливим.

Остаточний вибір методу і способу, яким будуть виконуватися шви і з'єднання в металевій конструкції визначаються її складністю і матеріалом виконання. При проектуванні, розробці кошторисів на будівництво, необхідно врахувати ці особливості і при необхідності закласти використання додаткових коштів, які забезпечать належну надійність і жорсткість.

Зварювання є одним з основних способів з'єднання, яке застосовується в промисловості і в приватній сфері. Це відносно дешевий і надійний метод, який забезпечує отримання нероз'ємного з'єднання. З урахуванням того, що існує безліч різновидів металу, кожен з яких має свої особливості зварювання, а також різні умови проведення роботи і самі вимоги до з'єднання, виділяються різноманітні види зварних з'єднань і швів.

Зони зварного з'єднання

Зона сплаву - займає від 0,1 до 0,4 мм основного металу. У ній присутні частково оплавлені зерна. Коли метал прогрівається в даній зоні, то він набуває игольчатую структуру. Вона володіє низькою міцністю і високою крихкістю.

Зона термічного впливу - вона поділяється на чотири ділянки. Перша ділянка відноситься до основного металу, який нагрівся до температури вище 1100 градусів Цельсія. Він володіє крупнозернистою структурою. Зерна в даній області, приблизно, в 12 разів більше стандартних. Через перегріву знижується в'язкість, пластичність і інші механічні властивості металу. Це найслабший дільницю зварювання, в якому часто відбувається розрив.

Друга ділянка - це зона нормалізації, де основний метал прогрівається на 900 градусів Цельсія. Структура зерна тут набагато менша, ніж в попередньому випадку. Дана ділянка займає від 1 до 4 мм.

Третя ділянка - зона неповної кристалізації. Тут основний метал прогрівається від 750 до 900 градусів Цельсія. На ньому зустрічаються як дрібні, так і великі зерна. За рахунок нерівномірного розподілу кристалів механічні властивості знижуються.

Четверта ділянка - зона рекристалізації. Область прогрівається від 450 до 750 градусів Цельсія. Тут відновлюється форма зерен, які були деформовані минулими механічними діями. Орієнтовна ширина даної ділянки становить від 5 до 7 мм.

Зона основного металу - починається від ділянки, який прогрівається менш ніж 450 градусів Цельсія. Тут структура схожа з основним металом, але за рахунок прогрівання сталь втрачає свої властивості фортеці. По межі виділяються нітриди і оксиди, які послаблюють зв'язок зерен. Метал набуває більш високу міцність в даному місці, але отримує меншу ударну в'язкість і пластичність.

Повна класифікація зварювальних швів і з'єднань

Види зварних швів поділяються на кілька категорій за різними ознаками. Одним з них є відмінність за зовнішнім виглядом. Тут виділяють:

- Увігнуті (вони ж ослаблені);

- Опуклі (вони ж посилені);

- Нормальні (вони ж плоскі).

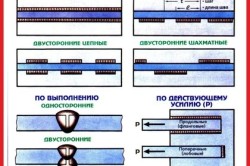

За типом виконання зустрічаються:

- односторонні;

- Двосторонні.

За кількістю проходів:

- багатопрохідні;

- Однопрохідні.

За кількістю шарів:

- Багатошарові (при зварюванні товстих металів);

- Односторонні.

Класифікація зварних швів виділяє ще різновиди по протяжності:

- Точкові шви (їх створюють за допомогою);

- Двосторонні шахові;

- Двосторонні ланцюгові;

- Односторонні переривчасті;

- Односторонні безперервні.

Типи зварних швів у напрямку зусилля впливу:

- Лобовий (поперечний) - зусилля здійснюється перпендикулярно;

- Фланговий (поздовжній) - зусилля проводиться паралельно шву;

- Косий - зусилля здійснюється під кутом;

- Комбінований - поєднує в собі флангову і лобову різновид.

види зварювальних швів і з'єднань по просторовому положенню:

- Нижній;

- горизонтальний;

- вертикальний;

- стельовий;

- напівгоризонтального;

- полувертикальном;

- Полупотолочний;

- В човник.

За своїми функціями і призначенням категорії зварювальних швів бувають:

- герметичні;

- міцні;

- Міцно-щільні.

По ширині:

- Розширені - робляться за допомогою поперечних коливальних рухів електрода;

- Ниткові - ширина шва яких практично не перевищує величину діаметра.

особливості швів

- стикові

Це найбільш поширений варіант, який представляє собою звичайне з'єднання листів або торцевих поверхонь. На нього потрібна мінімальна кількість металу і часу. Його можуть проводити без скосу кромок, якщо листи тонкі. Для товстих виробів потрібно, де буде потрібно скошувати кромки для збільшення глибини проварювання. Це актуально при товщині від 8 мм і вище. Якщо деталь товщі 12 мм, то тут необхідно двостороннє стикове з'єднання зі скошуванням крайок. Такі сполуки найчастіше проводяться в горизонтальному положенні.

- Таврове

Таврові різновиди з'єднань і швів представляються у вигляді літери «Т». Воно може бути одно- або двосторонніми, а також можуть з'єднувати вироби різної товщини. Якщо перпендикулярно встановлюється менша деталь, то електрод під час зварювання потрібно нахиляти до 60 градусів. Тут же можна скористатися прихватками, щоб нахилити деталь і здійснити більш простий варіант зварювання «у човник». Це зменшує ймовірність утворення підрізів. Шов, як правило, накладається за один прохід. Зараз існує багато апаратів для здійснення автоматичної таврової зварювання.

- кутове

Кутовим вважається з'єднання, яке розташовується під кутом 90 градусів, або іншої величини. У таких з'єднань часто підкошуються кромки, щоб шов зміг залягти на потрібну глибину для забезпечення надійності. Двостороння проварка робить з'єднання більш міцним.

- внахлест

Цей метод застосовується для зварювання листів товщиною менше 1 сантиметра. Вони кладуться внахлест один на одного і проварюються з двох сторін. Слід стежити, щоб між ними не потрапляла волога. Іноді, для кращого скріплення, таке з'єднання вариться з торця.

Геометрія зварного шва

Розглянувши види зварних швів і способи їх нанесення, варто звернути увагу на основні геометричні параметри.

Геометричні параметри шва встик

- E - ширина утвореного шва;

- S - товщина заготовки;

- B - зазор між зварюються заготовками;

- T - товщина отриманого шва;

- H - глибина залягання провареної частини;

- Q - розмір опуклою частини.

- A - товщина кутового шва, в яку. Входить величина опуклості і розрахункової висоти;

- P - розрахункова висота, яка відповідає перпендикулярній лінії, проведеної з місця найглибшого про плавлення до гіпотенузи найбільшого прямого трикутника, вписаного в зовнішню частину шва;

- Q - опуклість наплавленої області;

- K - катет кутового шва являє собою відстань від поверхні однієї заготовки до кордону кута інший.

особливості вибору

Всі види зварних з'єднань і швів помітно відрізняються за своїми властивостями. Тому, для кожного конкретного випадку доводиться підбирати свій набір параметрів для вдалого поєднання. В першу чергу слід звертати увагу на просторове положення. Чим легше проходить робота, тим краще якість шва. Найбільш легкими у виконанні вважаються горизонтальні шви, тому, майстри намагаються поставити заготовки в таку позицію. Іноді навіть доводиться кілька разів перевертати один і той же виріб, щоб забезпечити високу якість шва. «Важливо! Не слід забувати, що зварювання за один прохід допомагає досягти кращої фортеці, ніж багаторазові проходи. Тому, потрібно знаходити баланс між зручністю і кількістю проходів. »

При товстих заготовках завжди потрібно обробляти кромки і після цього ще обробляти поверхню, щоб додати їй чистоту. Стикові варіанти є найпростішими і переважними до роботи, так як їх простіше фіксувати, щоб уникнути спотворень геометрії отриманих деталей. Крім правильного вибору типу шва, потрібно звертати увагу ще й на температурний режим, так як тоді можуть зміститися зони проварки і виріб просто переплавиться або недоваріть.

Нероз'ємне з'єднання, яке було виконано за допомогою зварювання, називається зварним. Воно складається з декількох зон:

Зони зварного з'єднання: 1 - зварного шва; 2 - сплаву; 3 - термічного впливу; 4 - основного металу

- зварного шва;

- сплаву;

- термічного впливу;

- основного металу.

За протяжністю зварні з'єднання бувають:

- короткими (250-300 мм);

- середніми (300-1000 мм);

- довгими (більше 1000 мм).

Залежно від довжини зварного шва вибирають і спосіб його виконання. При коротких з'єднаннях шов ведуть в одному напрямку від початку до кінця; для середніх дільниць характерно накладення шва окремими ділянками, причому його довжина повинна бути такою, щоб для його завершення вистачило цілого числа електродів (два, три); довгі з'єднання зварюють обратноступенчатим способом, про який говорилося вище.

За типом зварні з'єднання підрозділяються на:

1. Стикові. Це найбільш часто зустрічаються сполуки при різних способах зварювання. Їм віддають перевагу, тому що вони характеризуються найменшими власними напруженнями і деформаціями. Як правило, стиковими з'єднаннями зварюють конструкції з листового металу.

Основними перевагами даного з'єднання, розраховувати на які можна за умови ретельної підготовки і підгонки крайок (завдяки притуплення останніх запобігають пропал і перебіг металу в процесі зварювання, а дотримання їх паралельності забезпечує якісний рівномірний шов), є наступні:

- мінімальні витрати основного і наплавленого металу;

- найменший часовий проміжок, необхідний для зварювання;

- виконане з'єднання може за своєю міцністю не поступатися основному металу.

Залежно від товщини металу кромки при дугового зварювання можуть бути обрізані під різними кутами до поверхні:

- під прямим кутом, якщо з'єднують сталевими листами товщиною 4-8 мм. При цьому між ними залишають зазор в 1-2 мм, що полегшує проварювання нижньої частин кромок;

- під прямим кутом, якщо з'єднують метал товщиною до 3 і до 8 мм при одно- або двосторонньої зварювання відповідно;

- з одностороннім скосом кромок (V-образно), якщо товщина металу становить від 4 до 26 мм;

- з двостороннім скосом (Х-образно), якщо листи мають товщину 12-40 мм, причому цей спосіб більш економічний, ніж попередній, оскільки кількість наплавленого металу зменшується практично в 2 рази. Це означає економію електродів і електроенергії. Крім того, для двостороннього скоса в меншій мірі характерні деформації і напруги при зварюванні;

- кут скоса можна зменшити з 60 ° довести до 45 °, якщо зварювати листи товщиною більше 20 мм, що знизить обсяг наплавленого металу і заощадить електроди. Наявність зазору в 4 мм між крайками забезпечить необхідний проварена металу.

При зварюванні металу різної товщини кромку більш товстого матеріалу скошують сильніше. При значній товщині з'єднувальних дугового зварювання деталей або листів застосовують чашеобразную підготовку кромок, причому при товщині 20-50 мм проводять односторонню підготовку, а при товщині більше 50 мм - двосторонню.

Сказане вище наочно показано в табл.

2. Нахлестанние, найчастіше використовувані при дугового зварювання конструкцій, товщина металу яких становить 10-12 мм. Від попереднього з'єднання даний варіант відрізняє відсутність необхідності спеціальним чином готувати кромки - досить просто обрізати їх. Хоча збірка і підготовка металу під нахлестанное з'єднання не настільки обтяжливі, слід врахувати, що витрата основного і наплавленого металу збільшується в порівнянні зі стиковими з'єднаннями. Для надійності і уникнення корозії внаслідок попадання вологи між листами такі сполуки проварюють з обох сторін. Є види зварювання, де застосовують виключно даний варіант, зокрема при точкового контактного і роликового.

3. Таврові, широко поширені при дугового зварювання. Для них кромки скошують з однієї або обох сторін або взагалі обходяться без скоса. Особливі вимоги пред'являються тільки до підготовки вертикального листа, який повинен мати одно обрізану крайку. При одно- і двосторонніх скосах кромки вертикального листа передбачають зазор в 2-3 мм між вертикальної і горизонтальної площинами, щоб проварити вертикальний лист на всю товщину. Односторонній скіс виконують в тому випадку, коли конструкція вироби така, що неможливо проварити її з обох сторін.

4. Кутові, при яких елементи конструкції або деталі поєднують під тим або іншим кутом і зварюють по крайках, які потрібно попередньо підготувати. Такі сполуки зустрічаються при виготовленні резервуарів для рідин або газів, які містяться в них під невеликим внутрішнім тиском. Кутові з'єднання для посилення міцності можуть бути проварені і з внутрішньої сторони.

5. Прорізні, до яких вдаються в тих випадках, коли на-хлесточний шов нормальної довжини не дає необхідної міцності. Такі сполуки бувають двох типів - відкриті і закриті. Проріз проробляють за допомогою кисневого різання.

6. Торцеві (бічні), при яких листи накладають один на інший і зварюють по торцях.

7. З накладками. Для виконання такого з'єднання листи зістиковують і перекривають стик накладкою, що, природно, тягне за собою додаткові витрати металу. Тому даний спосіб використовують в тому випадку, коли виконати стикового або Нахлесточного шов не представляється можливим.

8. З електрозаклепкамі. Дане з'єднання є міцним, але недостатньо щільним. Для нього верхній лист просвердлюють і заварюють отримане отвір таким чином, щоб захопити і нижній лист. Якщо метал не дуже товстий, то просвердлювання і не потрібно. Наприклад, при автоматичному зварюванні під флюсом верхній лист просто проплавляется зварювальної дугою.

Конструктивний елемент зварного з'єднання, який при його виконанні утворюється внаслідок кристалізації розплавленого металу по лінії переміщення джерела нагріву, називається зварним швом. Елементами його геометричної форми є:

- ширина (b);

- висота (п);

- величина катета (К) для кутових, напусткових і таврових з'єднань.

Класифікація зварних швів грунтується на різних ознаках, які представлені нижче. 1. За типом з'єднання:

- стикові;

- кутові.

Кутові шви практикують при деяких видах зварних з'єднань, зокрема при напусткових, стикових, кутових і з накладками. Сторони такого шва називаються катетами (к), зона ABCD на рис. 33 показує ступінь нерівності шва і не береться до уваги при розрахунку міцності зварного з'єднання. При його виконанні необхідно, щоб катети були рівні, а кут між сторонами OD і BD становив 45 °.

2. По виду зварювання:

- шви дугового зварювання;

- шви автоматичного і напівавтоматичного зварювання під флюсом;

- шви дугового зварювання в середовищі захисних газів;

- шви електрошлакового зварювання;

- шви контактного зварювання;

- шви газового зварювання.

3. За просторовому положенню, в якому виконується зварювання:

- нижні;

- горизонтальні;

- вертикальні;

- стельові.

Найпростіше виконується нижній шов, найважче - стельовий. В останньому випадку зварювальники проходять спеціальне навчання, причому стельовий шов легше зробити газовим зварюванням, ніж дугового.

4. За протяжності:

- безперервні;

- переривчасті.

![]()

Переривчасті шви практикують досить широко, особливо в тих випадках, коли немає необхідності (розрахунок на міцність не передбачає виконання суцільного шва) щільно з'єднувати вироби. Довжина (I) ділянок, що з'єднуються становить 50-150 мм, проміжок між ними приблизно в 1,5-2,5 рази перевершує зону зварювання, а разом вони утворюють крок шва (t).

5. За ступенем опуклості, тобто формі зовнішньої поверхні:

- нормальні;

- опуклі;

- увігнуті.

Тип використовуваного електрода визначає випуклостьшва (а "). Найбільша опуклість характерна для тонкопокритие електродів, а толстопокритие електроди дають нормальні шви, оскільки відрізняються більшою жидкотекучестью розплавленого металу.

Досвідченим шляхом було встановлено, що міцність шва не збільшується зі збільшенням його опуклості, тим більше якщо з'єднання «працює» при змінних навантаженнях і вібрації. Такий стан пояснюється так: при виконанні шва з великою опуклістю неможливо домогтися плавного переходу від валика шва до основного металу, тому в цій точці кромка шва як би підрізає, і тут в основному концентруються напруги. В умовах змінних і вібраційних навантажень в цьому місці зварене з'єднання може піддаватися руйнуванню. Крім того, опуклі шви вимагають підвищеної витрати електродного металу, енергії і часу, тобто є неекономічним варіантом.

6. По конфігурації:

- прямолінійні;

- кільцеві;

- вертикальні;

- горизонтальні.

7. По відношенню до діючих сил:

- флангові;

- торцеві;

- комбіновані;

- косі.

Вектор дії зовнішніх сил може бути паралельним осі шва (характерно для флангових), перпендикулярним осі шва (при торцевих), проходити під кутом до осі (для косих) або поєднувати напрямок флангових і торцевих сил (при комбінованих).

8. За способом утримання розплавленого металу шва:

- без підкладок та подушок;

- на знімних і залишаються сталевих підкладках;

- на мідних, флюсо-мідних, керамічних і азбестових підкладках, флюсових і газових подушках.

При накладенні першого шару шва головне - зуміти втримати рідкий метал в зварювальної ванні. Щоб запобігти його витікання, використовують:

- сталеві, мідні, азбестові і керамічні підкладки, які підводяться під кореневої шов. Завдяки їм можна збільшити зварювальний струм, що забезпечує наскрізне проплавлення крайок і гарантує стовідсотковий проварена деталей. Крім того, підкладки утримують розплавлений метал в зварювальної ванні, перешкоджаючи утворенню прожогов;

- вставки між зварюються крайками, які виконують ті ж функції, що і прокладки;

- подрубкі і підвариво кореня шва з протилежного боку, при цьому не прагнуть до наскрізного проплавлению;

- флюсові, флюсо-мідні (при зварюванні під флюсом) і газові (при ручного дугового, автоматичної і аргонно-дугового зварювання) подушки, які підводять або подають під перший шар шва. Їх мета - не допустити витікання металу зі зварювальної ванни;

- з'єднання в замок при виконанні стикових швів, які попереджають пропали в кореневому шарі шва;

- спеціальні електроди, покриття яких містить особливі компоненти, що збільшують силу поверхневого натягу металу і не дозволяють йому витікати з зварювальної ванни при виконанні вертикальних швів зверху вниз;

- імпульсну дугу, завдяки якій відбувається короткочасне розплавлення металу, що сприяє більш швидкому охолодженню і кристалізації металу шва.

9. По стороні, на якій накладається шов:

- односторонні;

- двосторонні.

10. За зварюються матеріалами:

- на вуглецевих і легованих сталях;

- на кольорових металах;

- на біметал;

- на пінопласт і поліетилені.

11. По розташуванню деталей, що з'єднуються:

- під гострим або тупим кутом;

- під прямим кутом;

- в одній площині.

12. За обсягом наплавленого металу:

- нормальні;

- ослаблені;

- посилені.

13. По розташуванню на виробі:

- поздовжні;

- поперечні.

14. За формою зварювальних конструкцій:

- на плоских поверхнях;

- на сферичних поверхнях.

15. За кількістю наплавлених валиків:

- одношарові;

- багатошарові;

- багатопрохідні.

Перед здійсненням зварювальних робіт кромки з'єднуються виробів, конструкцій або частин повинні бути відповідним чином підготовлені, оскільки від їх геометричної форми залежить міцність шва. Елементами підготовки форми є:

- кут оброблення кромки (а), який повинен бути виконаний, якщо товщина металу становить понад 3 мм. Якщо пропустити цю операцію, то можливі такі негативні наслідки, як непровар по перерізу зварного з'єднання, перегрів і перевитрата металу. Оброблення кромок дає можливість здійснювати зварювання декількома шарами невеликого перерізу, завдяки чому структура зварного з'єднання поліпшується, а внутрішня напруга і деформації знижуються;

- зазор між сполучаються крайками (а). Від правильності встановленого зазору і підібраного режиму зварювання залежить, наскільки повним буде проварена по перетину з'єднання при формуванні першого (кореневого) шару шва;

- притуплення крайок (S), необхідне для того, щоб надати процесу накладення кореневого шва певну стійкість. Ігнорування цієї вимоги призводить до пережогу металу при зварюванні;

- довжина скоса листа в тому випадку, якщо є різниця по товщині (L). Цей елемент дозволяє забезпечувати плавний і поступовий перехід від більш товстої деталі до тонкої, що знижує або усуває ризик концентрації напружень в зварних конструкціях;

- зміщення кромок по відношенню один до одного (5). Оскільки це знижує міцності з'єднання, а також сприяє непровари металу і утворення вогнищ напруги, ГОСТом 5264-80 встановлені допустимі норми, зокрема зміщення повинно складати не більше 10% товщини металу (максимум 3 мм).

Таким чином, при підготовці до зварювання необхідно виконати наступні вимоги:

- очистити кромки від забруднень і корозії;

- зняти фаски відповідного розміру (за ГОСТом);

- встановити зазор відповідно до ГОСТу, розробленим для того чи іншого типу з'єднання.

Про деякі види кромок вже говорилося раніше (хоча вони і розглядалися в іншому аспекті) при описі стикових з'єднань, але тим не менш необхідно ще раз загострити на цьому увагу.

Вибір того чи іншого виду кромок визначається цілою низкою чинників:

- способом зварювання;

- товщиною металу;

- способом з'єднання виробів, частин та ін.

Для кожного способу зварювання розроблений окремий стандарт, в якому вказані форма підготовки кромок, розмір шва і допустимі відхилення. Наприклад, ручна дугова зварка здійснюється за ГОСТом 5264-80, контактна -по ГОСТу 15878-79, електрошлакове - по ГОСТу 1516468 і т.д.

Крім того, є стандарт на графічне позначення зварного шва, зокрема ГОСТ 2.312-72. Для цього використовується похила лінія з односторонньою стрілкою, яка вказує ділянку шва.

![]()

Характеристика шва, рекомендований спосіб зварювання і інша інформація представлені над або під горизонтальною полицею, з'єднаної з похилою лінією-стрілкою. Якщо шов видимий, тобто знаходиться на лицьовій стороні, то характеристика шва дається над полицею, якщо невидимий - під нею.

До умовних позначень зварного шва відносяться і додаткові знаки.

- дугове зварювання - Е, але оскільки цей вид найбільш поширений, то в кресленнях буква може і не вказуватися;

— газове зварювання - Г;

- електрошлакове зварювання - Ш;

- зварювання в середовищі інертних газів - І;

- зварювання вибухом - Вз;

— плазмова зварювання - Пл;

- контактне зварювання - Кт;

- зварювання тертям - Т;

— холодне зварювання - X.

При необхідності (якщо реалізується кілька способів зварювання) перед позначенням того чи іншого різновиду мають буквене позначення використовуваного способу зварювання:

- ручна - Р;

- напівавтоматична - П;

- автоматична - А.

- дугова під флюсом - Ф;

- зварювання в активному газі електродом, що плавиться - УП;

- зварювання в інертному газі електродом, що плавиться - ІП;

- зварювання в інертному газі не плавиться, -

ІН.

Для зварних з'єднань також є спеціальні буквені позначення:

- стикове - С;

- Таврове - Т;

- Нахлесточного - Н;

- кутова - У.

По цифрах, проставленим після букв, визначають номер зварного з'єднання по ГОСТу на зварювання.

Узагальнюючи сказане вище, можна констатувати, що умовні позначення зварних шов складаються в певну структуру.

шва - довжина шва, знак / або Z, крок; 6 для точкового шва - розмір точки; 7 - для контактного зварювання - діаметр точки,

знак / або ~ Z. , Крок; 8-для шовного зварювання - довжина шва;

9 - ширина і довжина шва, знак або, крок; 10 - знак і катет за стандартом; 11 - умовне зображення способу зварювання; 12 - тип шва; 13 - стандарт з'єднання

Як приклад розшифруємо позначення:

- шов розташовується на невидимій стороні - позначення знаходиться під поличкою;

- Таврове з'єднання, шов № 4 по ГОСТу 1477176 - Т4;

- зварювання в вуглекислому газі - У;

- зварювання напівавтоматична - П;

- довжина катета 6 мм - Г \\ 6:

- шов переривчастий з шаховим розташуванням ділянок - 50 ~ Z_ 150.