Приголомшливі можливості зварювальних роботів. Зварювальний робот. Технічні характеристики та особливості застосування

Третина промислових роботів, що випускаються в світі це роботи для зварювання. Ще б! Першими механізацію та автоматизацію зварювального виробництва освоїло автомобілебудування, де необхідна складна зборка при великому обсязі, тому зварювальні роботи широко застосовуються на автозаводах. Однак робототехніка не стоїть на місці. Сьогодні вона пропонує рішення для підприємств будь-якої галузі і будь-якого масштабу. І навіть найкомпактніше виробництво потребує автоматизації зварювання. Якщо керівник має справу з серійністю випуску, високим обсягом і значною завантаженням підприємства, то роботи для зварювання актуальні і економічно вигідні для нього. Так звана мала автоматизація може значно оптимізувати робочий процес. Продуктивність роботів для зварювання, які входять до складу робототехнічних комплексів (РТК), стоїть на трьох китах: серійності, гнучкості і швидкості позиціонування.

Що ж дає виробнику, автоматизація зварювання?

Високу ефективність. Не стільки швидкість, хоча роботи дугового зварювання можуть бути вдвічі швидше зварника при виконанні робіт на довгих і лінійних кільцевих швах. А саме ефективність, тобто хорошу продуктивність і прагне до нуля відсоток браку.

Постійний і планований обсяг виробництва. Роботи для зварювання дозволяють керівництву підприємства більш ефективно управляти бізнес-процесами.

Свободу дій. Механізація і автоматизація зварювального виробництва дає можливість як оперативно зупинити, так і за короткий час запустити виробництво. Скорочується час простою. Роботи для дугового та інших видів зварювання останнього покоління створені таким чином, що їх легко перепрограмувати для рішення чергових завдань.

Швидку окупність. Автоматизація зварювання впроваджена на виробництві може окупити себе вже за півроку-рік.

Зварювальні роботи - термін служби 25 років!

Природно, що персоналу потрібно дотримуватися правил експлуатації, а комплекс повинен своєчасно проходити технічне обслуговування (Як правило, через кожні 15000 відпрацьованих годин).

Ми створюємо комплекси, що включають:

- Всі основні види зварювання: MIG \\ MAG, TIG, WIG, зварювання під флюсом, лазерну, плазмову, контактну, тертям, тандемну і т.д. Роботи для дугового зварювання є найбільш традиційними, проте роботизация існує для всіх видів зварювання.

- Складально-зварювальний оснащення і кондуктори власного виробництва. Як правило, автоматизація зварювання передбачає виготовлення спеціального оснащення. Справа в тому, що ефективність роботи робота для зварювання безпосередньо залежить від оснастки. Вона може бути як ручний, так і автоматичною (тобто такий же роботизованою). Слід врахувати, що підгонка заготовок при автоматизованої оснащенні виключена. Тому заготовки повинні бути виготовлені з високою точністю. У той же час процес автоматичної оснастки ефективніше ручне.

- Індивідуально спроектовані елементи: колони, лінійні направляючі, позиціонери високої вантажопідйомності, конвеєри і т.д .; Автоматизація зварювання передбачає якісну роботу позиціонують пристроїв. Тоді буде досягнута висока, до декількох метрів в секунду, швидкість переміщення пальника між зварювальними швами. За рахунок цієї швидкості скорочується і виробничий цикл. Позіционери і лінійні направляючі розширюють робочу зону роботів для зварювання. З їх допомогою можна облаштувати кілька постів зварювання, використовуючи лише одного робота. Також напрямні необхідні при зварюванні великих деталей.

- Пасивні і активні системи пошуку, аналізу та спостереження для зварних з'єднань і виробів, які дозволяють врахувати технологічні погрішності виготовлення і складання деталей. В основному ми використовуємо безконтактні системи стеження на основі лазерного або інфрачервоного випромінювання.

- Відпрацьовану технологію роботизованого зварювання. При автоматизації зварювання до технології виготовлення того чи іншого виробу пред'являються особливі вимоги. Перш за все, це найвища точність всіх заготовок, стійке положення зварного з'єднання і гарна якість матеріалів, використовуваних при зварюванні. Наші інженери-технологи розроблять індивідуальну технологію зварювання на основі діючих стандартів і поставлять маніпулятори зварювальні моделей необхідних на виробництві.

Також ми підтримуємо наших клієнтів на всіх етапах механізації і автоматизації зварювального виробництва.

ТОВ "Техноматікс" працює тільки з перевіреними часом виробниками, серед яких SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquid, Servorobot, IPG Photonics, Precitec і ін. Зварювальні роботи найкраще замовляти в нашій компанії: ми не тільки встановимо обладнання а й навчимо персонал в

Зварювальними роботами прийнято називати повністю автоматизовані системи для виконання зварювальних робіт з можливістю програмування.

Основні завдання, які переслідує роботизация - це висновок людини зі зварювальної зони, повна автоматизація виробництва, а значить і підвищення продуктивності в кілька разів.

§ Роботизована зварювання. особливості застосування

§ Технологічний процес застосування роботизованого зварювання

§ Налагодження та калібрування роботизованого зварювального комплексу

§ Розміщення комплексу роботизованою зварювання

Роботизована зварювання. особливості застосування

Роботизована зварювальний система використовує в методі виробництва використання роботів-маніпуляторів, робочий цикл яких програмується і задається окремо.

Як правило, серед перших перевага таких систем виділяють велику якість шва і більше вироблення.

Робота дугового електричного зварювання з баласного реостата або инверторного перетворювача практично неможлива без використання випрямлячів. Читайте докладніше тут про принцип роботи зварювальних випрямлячів.

Робота дугового електричного зварювання з баласного реостата або инверторного перетворювача практично неможлива без використання випрямлячів. Читайте докладніше тут про принцип роботи зварювальних випрямлячів.

Читайте тут все про вимоги для зварювального кабелю.

Технічна характеристика дуги зварювального робота дозволяє виробляти зварювальні роботи дугою до декількох міліметрів, що по суті дає можливість прокладати шов товщиною не більше 3-4 міліметрів.

Також на прокладку шва не впливає геометрія і позиція захоплення заготовки, так як практично всі роботи працюють із заготівлею на затисках, можливе відхилення не повинно перевищувати 5 мм.

Крім того можливе ручне коректування вироби, яке подається до робота. Це в кінцевому підсумку істотно підвищує якість габаритних заготовок, які не потрапляють в затиск, але це до 30% може знизити продуктивність.

![]() Основна додаткове оснащення робота повинна забезпечувати міцне кріплення заготовки до подає супорта.

Основна додаткове оснащення робота повинна забезпечувати міцне кріплення заготовки до подає супорта.

Слід уникати використання оснастки, як інструменту редагування геометрії заготовки і вирішувати дані проблеми до потрапляння заготовки на операцію автоматизованої зварювання.

Тільки затискні пристрої гідравлічного пристрою з можливістю регулювання сили натискання можна використовувати як додаткові маніпулятори для регулювання просторового положення заготовки і робота зварника.

Журнал зварювальних робіт особливий технічний документ, який дозволяє здійснювати контроль за проведенням зварювальних робіт, їх якістю, часом проведення робіт та іншого.

Журнал зварювальних робіт особливий технічний документ, який дозволяє здійснювати контроль за проведенням зварювальних робіт, їх якістю, часом проведення робіт та іншого.

Ак як вогневі і зварювальні роботи вимагають особливих навичок у виконавця робіт, дотримання норм технічної та промислової безпеки, а так же допусків, то проводитися періодична атестація з метою продовження або отримання дозволу та допуску до вогневих робіт різних категорій. Читайте про атестацію зварника тут.

Сварка автоматизована із застосуванням роботів дає приголомшливі результати якості, але і до заготівлі є ряд вимог - заготівля повинна бути виконана з переліком особливих вимог, наприклад для листового металу виключаються всі види попередньої різання, крім лазерної.

Технологічний процес застосування роботизованого зварювання

Для вибору методу роботизованою зварювання повинні бути серйозні передумови, основа яких - серйозне промислове виробництво штампованої збірки. Для реалізації зварювальних завдань автоматами поділяють такі види зварювання:

Для вибору методу роботизованою зварювання повинні бути серйозні передумови, основа яких - серйозне промислове виробництво штампованої збірки. Для реалізації зварювальних завдань автоматами поділяють такі види зварювання:

Електродугове зварювання в захисній газовому середовищі плавким і неплавким електродом;

Сварка електричною дугою під шаром флюсу або шлаку;

Сварка полум'ям плазмової фактури;

Лазерне зварювання;

Комбінований гібридний вид зварювання із застосуванням деформирующих вальців;

Промислові роботи для зварювання точково.

Зварювальні апарати будь-якого виду, інверторні або напівавтомати - якісне обладнання, але рано чи пізно настає момент для його ремонту та видалення несправностей. Читайте докладніше про ремонт зварювальних апаратів.

Зварювальні апарати будь-якого виду, інверторні або напівавтомати - якісне обладнання, але рано чи пізно настає момент для його ремонту та видалення несправностей. Читайте докладніше про ремонт зварювальних апаратів.

Про техніку роботи і запобіжні заходи при роботі зі зварювальним олівцем читайте тут.

Всі ці методи характерні для власних видів виробництва і залишають різне виконання і якість зварювального шва. Всі методи мають на увазі використання обладнання і витрата матеріалів, тому є доцільність проведення регулярних технічних оглядів і обстежень обладнання.

Найяскравішим прикладом роботизованою техніки для зварювання є маніпуляторна електродугова цехова зварювання.

Даний спосіб і якість проведення робіт багато в чому залежить від наступних компонентів:

Зварювальний дріт і її склад;

Вид використовуваного газу-протектора;

Рівномірність подачі присадочной або зварювального дроту;

Підведення нульового проводу від джерела струму до заготівлі;

Перепад температури в робочому цеху;

Величезне значення має і вид металу, його якість і плавильні характеристики, наявність каверн і різнотовщинності.

Налагодження та калібрування роботизованого зварювального комплексу

Зазвичай для калібрування виділяють три послідовні етапи:

Зазвичай для калібрування виділяють три послідовні етапи:

§ калібрування зовнішніх осей руху робота-маніпулятора;

§ координація рухів інструменту;

§ координація оточення.

Перші два пункти калібрування є строго обов'язковими, їх виконання обов'язково, як правило, проводиться відразу ж після монтажу і включення.

Термітне зварювання - варильні роботи, при яких використовується термітний склад - порошкова суміш з алюмінієвої або магнієвої пудри, яка в рівних пропорціях змішується з металевої окалиною і присадних горючими елементами металевого походження.

Термітне зварювання - варильні роботи, при яких використовується термітний склад - порошкова суміш з алюмінієвої або магнієвої пудри, яка в рівних пропорціях змішується з металевої окалиною і присадних горючими елементами металевого походження.

чому лазерне різання металу застосовується на більшості ліній промислового виробництва? Читайте тут.

Попередня калібрування за параметрами замовчування проводиться на заводі-виробнику.

Калібрування інструменту дозволяє налагодити взаємодію зварювальних портів і заготовки в плоть до відстані в частки міліметра, це дуже важливо для промисловості ракетобудування і військової промисловості.

Налаштування координаційної системи так само дуже важлива оскільки відповідає за просторове пересування шарнірного маніпулятора з великою траєкторією можливих рухів.

Розміщення комплексу роботизованою зварювання

Найчастіше подібні комплекси монтуються в цехах автоматичного складання з дотриманням конструктивних нюансів і можливих технологічних вимог:

Найчастіше подібні комплекси монтуються в цехах автоматичного складання з дотриманням конструктивних нюансів і можливих технологічних вимог:

§ навколо робота повинна бути охоронна зона не менше півтора метрів;

§ повинен бути слот для установки додаткового обладнання, Наприклад сушарки для повітря, коли не обходимо подача сухого повітря (зварювання мікросхем або сплавів);

§ рухливі фрагменти конструкції робота повинні бути закриті кожухами.

Праця людських рук залишиться затребуваним завжди, але в наше століття робота людини може бути істотно полегшена застосуванням роботизованою техніки. Роботизація зварювання яскравий тому приклад.

, Зварюванням прийнято називати отримання жорсткого нероз'ємного з'єднання між двома металевими поверхнями.

Читайте докладніше про зварювання металів.

Про те, як домогтися якісного з'єднання алюмінію при зварюванні читайте тут.

У сучасному машинобудуванні, наприклад, в суднобудуванні, важкому транспортному машинобудуванні та ін. Технологічні операції зварювання, зокрема дугового, контактного, відносяться до одних з найбільш поширених.

Автоматизація процесу зварювання дозволяє виключити важкий і шкідливий працю зварників, підвищити ефективність виробництва і якість зварних виробів.

Існуючі автомати для дугового зварювання призначені для зварювання виробів порівняно обмеженого типу швів, головним чином з протяжними прямолінійними і кільцевими швами, виконуваними в нижньому положенні. Застосування зварювальних автоматів в умовах серійного і дрібносерійного виробництва економічно недоцільно, а іноді неможливо через неминучих приватних переналадок складного обладнання. У той же час основна маса зварних конструкцій має шви довільно орієнтовані в просторі, зі складною траєкторією.

Промислові роботи дозволяють розширити діапазон кордону автоматизації процесу зварювання. Багатоланкова кінематика руки робота забезпечує можливість переміщення закріпленої на ній зварювальної головки по складним просторовим траєкторіях.

Зварювальний робототехнічний комплекс (РТК) включає, як правило, автоматичний маніпулятор пальника, систему управління, позиционер (маніпулятор вироби) і зварювальне обладнання (зварювальну головку з джерелом живлення), поєднане з системою управління РТК.

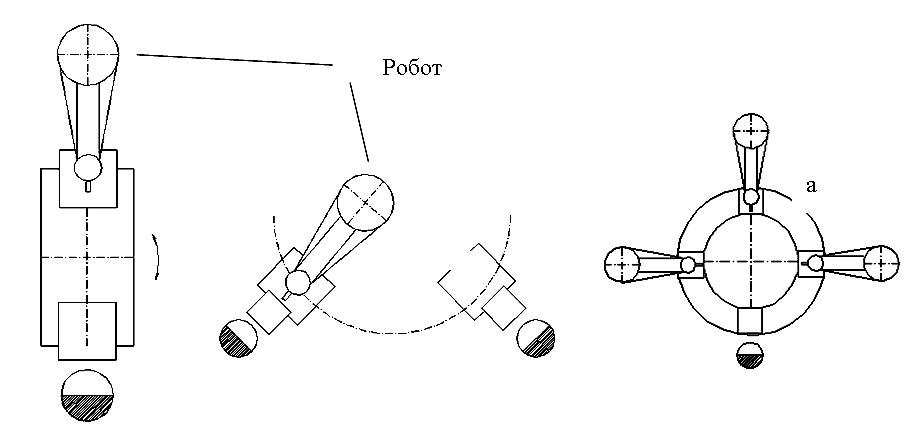

Промислові зварювальні роботи для дугового зварювання мають різне конструктивне виконання, їх маніпулятори володіють, як правило, п'ятьма - шістьма ступенями рухливості, що забезпечують все різноманіття рухливості пальника.

Розрізняють регіональні (переносні) рухи робота, службовці для переміщення пальника вздовж лінії свариваемого шва і орієнтують руху - для забезпечення положення пальника щодо лінії оброблення деталей, що зварюються.

В даний час існують роботи портального типу і антропоморфного типу.

Роботи портальної конструкції працюють в декартовій системі координат, при цьому руху трьох основних ступенів рухливості по осях X, Y, Z - поступальні, і два орієнтують руху - поворот і нахил пальника - обертальні. Прикладом такого компонування можуть служити роботи серії PW японської фірми Шин Мейв, болгарський робот РБ-251 і т.д.

Роботи портальної конструкції призначені для зварювання великогабаритних виробів протяжними швами, наприклад корпусів, каркасів, великих рамних конструкцій і т.д. Вони добре вбудовуються в роботизовані лінії і ділянки, однак займають значні виробничі площі, крім того, час холостих рухів цих роботів відносно велике, внаслідок великих діапазонів переміщення. Це робить неефективним застосування їх для зварювання дрібних вузлів з великою кількістю коротких швів, розташованих в різних просторових положеннях.

Зварювальні роботи антропоморфного типу мають всі ступені рухливості обертальні. До них відносяться: роботи типу «Містер Арос» японської фірми Хітачі, Кіка RB-760 (ФРН), ASEA IRB-6 (Швеція), ТУР-10, РМ-0,1, створені ще в СРСР. Ці роботи відрізняються високими швидкостями неодружених переміщень (800-1000 мм / с) з розташуванням маніпуляторів вироби з однієї або двох сторін.

Мал. 4.1. Схеми РБК: а - з маніпуляторами виробів, розташованих в лінію; б - по обидві сторони маніпулятора зварювального інструменту

Однак РБК в цьому випадку займає велику площу і коефіцієнт використання маніпуляторів невисокий.

Маніпулятори вироби забезпечують як би додатковими ступенями рухливості робота, працюють з ним за єдиною програмою, управління або здійснюється від системи управління робота.

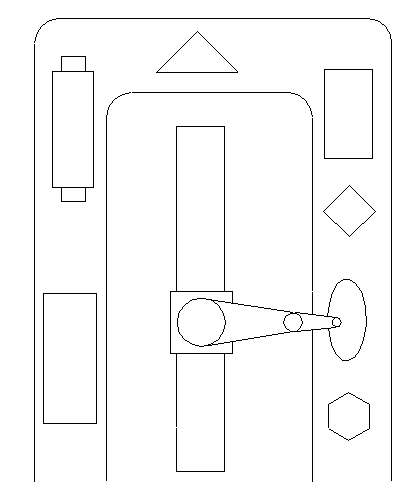

Технологічне оснащення для складання і фіксації виробів, що зварюються може перебувати на позиціонері постійно, в цьому випадку для суміщення часу завантаження-розвантаження виробів, що зварюються і зварювання їх роботом застосовуються двох і більше позиційні поворотні столи (рис. 4.2а) або два окремих маніпулятора вироби, що працює з одним роботом (рис. 4.2б).

Це дозволяє більш повно використовувати робот. У той час як на одній позиції здійснюється зварювання, на інший оператор здійснює розвантаження-завантаження.

Якщо час завантаження-розвантаження набагато менше часу зварювання, то один оператор зможе обслуговувати два, три і більше робота (рис. 4.2В). Вони володіють хорошими маніпуляційними можливостями, займають відносно невеликі площі.

Мал. 4.2. Позиційні поворотні столи

Для забезпечення зварювання в зручному (нижньому) положенні і доступу до всіх швах вироби зварювальні роботи зазвичай оснащуються маніпуляторами вироби (позіционерамі). Можливо кілька схем щодо переміщення зварювального інструменту і вироби:

Виріб залишається нерухомим або рівномірно переміщається на конвеєрі, а зварювальний інструмент здійснює всі необхідні переміщення. Застосовується, коли всі шви доступні для маніпулятора інструменту або коли габаритне виріб важко переорієнтувати, наприклад, при контактного точкового зварювання кузовів автомобілів.

Виріб періодично змінює свою орієнтацію за допомогою маніпулятора вироби, але під час зварювання залишається нерухомим, а зварювальний інструмент виконує всі переміщення, необхідні для зварювання.

Виріб і зварювальний інструмент безперервно перебувають в русі, необхідному для зварювання, з урахуванням зсувів вироби при його переорієнтації (поширене при дугового зварювання).

Виріб виконує всі переміщення, необхідні для зварювання, а зварювальний інструмент закріплений нерухомо. Маніпулятор вироби - робот (наприклад, при контактному зварюванні стаціонарними машинами).

Для підвищення ефективності використання роботів, поліпшення їх технічного обслуговування доцільно їх групувати в роботизовані технологічні ділянки лінії, а в майбутньому - в гнучкі виробничі системи виготовлення зварних конструкцій.

Зварювальні роботи виконують основну технологічну операцію, і тому будь-яка помилка в програмі, неточність проходження по заданій траєкторії, порушення режимів і швидкості зварювання призводять до шлюбу. Похибка відпрацювання траєкторії у сучасного ПР дугового зварювання становить ± (0,2-0,5) мм, а відхилення від заданої швидкості не перевищує ± (5-8)%.

Подібні жорсткі вимоги викликають необхідність атестації маніпуляторів зварювальних роботів. Точність атестації впливає на точність виконання руху пальника при роботі робота.

Система управління роботів будується на основі мікро-ЕОМ. Реалізуючи програмне забезпечення, ЕОМ розраховує траєкторію руху пальника, виробляє сигнали на виконання тих чи інших команд і управляє рухом робота з урахуванням параметра конкретного маніпулятора. Крім того, програмне забезпечення виконує також функції діалогу оператора з роботом, аварійно-діагностичні функції з відстеження стану обладнання.

Щоразу перед зварюванням виробів нового типу оператор повинен запрограмувати роботу робота, тобто навчити робота по конкретного виробу. Керуючи рухом робота від дистанційного пульта навчання, оператор послідовно підводить зварювальну головку до заздалегідь наміченим опорних точок на зварюваної виробі і заносить в систему управління їх координати натисканням кнопки «Пам'ять» вказуючи характер траєкторії між ними (пряма дуга). Якщо на шляху між сусідніми зварюються точками виявляється перешкода, наприклад елементи затискного пристосування, то в пам'ять робота вводять координати додаткових точок, що визначають траєкторію руху інструменту в обхід перешкоди на холостому ходу. У загальному випадку реальна траєкторія може бути будь-якою просторову криву, і завдання оператора - вибрати положення опорних точок таким чином, щоб реальна траєкторія не відрізнялася від запланованої на значення, що перевищує задану похибку. Як геометричних ознак траєкторії в більшості систем використовують класичні ознаки завдання прямий або дуги окружності. Для програмування відрізка прямої необхідно записати дві опорні точки, дуги - три, повної окружності - чотири опорні точки. Тоді опорні точки планованої траєкторії будуть точками сполучення відрізків прямих і дуг кіл.

Одночасно в пам'ять системи заноситься технологічна інформація про режими роботи зварювального устаткування.

Виконання програми починається після того, як збирається або зварюваний вузол займе необхідне початкове положення, і сигнал про це надійде в пристрій. За кожного ступеня рухливості переміщення задається гідроциліндром. Кожен гідроциліндр має детектор (лат. Відкривач) положення, пов'язаний з запам'ятовуючим пристроєм. Орган порівняння, в який надходять сигнали команд і сигнали детекторів положення, за значенням їх різниці управляє переміщенням штоків гідроциліндрів, поки робочий орган не займе положення, заданого програмою. Потім дається сигнал на включення інструменту. Закінчення зварювальної операції служить, в свою чергу, сигналом для подальшого руху інструменту до місця виконання наступної операції. Істотним достоїнством робота є можливість швидкої зміни програм, що зберігаються в пам'яті машини. В руці робота можуть бути закріплені кліщі для контактного зварювання, різання, зварювальний головка для дугового зварювання, захватное пристрій. при контактному зварюванні виникають великі операційні навантаження через значної маси зварювальних кліщів, що переміщуються з великими швидкостями. При роботі робота дугового зварювання умови полегшуються порівняно малою масою зварювальної головки (3-5 кг) і плавним режимом руху (V св  3-50 мм / с). У той же час використовувана при контактному зварюванні відносно проста позиційна система управління не може забезпечити переміщення інструменту по безперервної траєкторії із заданою швидкістю руху, тобто виявляється непридатною для дугового зварювання, теплової різання і т.д.

3-50 мм / с). У той же час використовувана при контактному зварюванні відносно проста позиційна система управління не може забезпечити переміщення інструменту по безперервної траєкторії із заданою швидкістю руху, тобто виявляється непридатною для дугового зварювання, теплової різання і т.д.

Потрібно мати на увазі, що робот може забезпечити стабільно високу якість виконання з'єднань тільки при відсутності істотних відхилень розмірів і форми елементів, що зварюються. Оскільки такі відхилення все ж неминучі, то наявність жорсткої програми є істотним недоліком роботів першого покоління. Передбачається, що роботи другого покоління будуть обладнані системами зворотного зв'язку, за допомогою яких робоча програма буде автоматично корегуватися при зміні положення вироби. У той же час роботи першого покоління - більш дешеві і прості - знаходитимуть широке застосування.

Використання промислових роботів дозволяє вирішувати питання автоматизації контактного точкового, дугового точкового, дугового, електронно-променевого зварювання. Застосування роботів можливо у вигляді автономних роботизованих технологічних робочих місць, ділянок, ліній, цехів.

Істотний ефект може бути отриманий лише при концентрації застосування роботів, об'єднаних в роботизовані ділянки. На ньому можна виконувати такі дії: накопичення і зберігання комплекту заготовок, видач цих комплектів на місце, що звільнилося робоче місце, автоматичного введення програми роботи обладнання, механізація і автоматизація складання конструкцій під зварювання (установка, затиск і утримання заготовок в процесі зварювання, вивантаження зварного вироби на наступну операцію - контроль, термообробку, механічну обробку, покриття і т.д.).

В даний час розроблені типові планування частково автоматизованих виробничих ділянок з використанням роботів для дугового зварювання. До складу ділянки входять роботи РБ-251, маніпулятори вироби, стелажна склад, шафи управління складу, автоматичний кран - штабелер, обслуговуючий склад, маніпулятори збалансовані, пульти управління роботизованими робочими місцями.

Основними параметрами потокових ліній, що визначають міру ритмічності і безперервності їх роботи, є ритм потоку, випуску і загальна тривалість виробничого циклу.

Ритм потоку або продуктивність лінії - це кількість продукції, що випускається в одиницю часу. Такт випуску - інтервал часу, через який проводиться випуск вироби.

Прикладом може служити конвеєр У950 виготовлення каністр, яка має такі робочі позиції:

1 - приварювання горловини;

2 - збірки і прихватки полукорпусов;

3 - зварювання корпусів по периметру;

4 - приварювання ручки;

5 - контроль на герметичність.

Для з'єднання половин корпуса по периметру застосовується шовная електрична контактне зварювання, а для зварювання інших елементів каністри використовується напівавтоматичне зварювання в захисному газі.

Роботизована зварювання має ряд переваг перед ручним методом зварювання:

- точне дотримання і контроль режиму зварювання;

- висока швидкість зварювального процесу, збільшення потужності виробництва;

- точність і якість зварювального шва;

- здатність підключення широкого спектру допоміжного обладнання (датчики, позиціонери і ін.);

- істотне скорочення кількості шлюбу, завдяки суворому дотриманню технології;

- легкий перехід на новий виріб;

- постійну витрату зварювальних матеріалів, що дозволяє більш точно визначати собівартість товару;

- економічна виправданість (один зварювальний робот маніпулятор може замінити кількох зварників).

Процес зварювання - це досить відповідальне завдання. В результаті таких маніпуляцій людині доводиться одночасно контролювати безліч технологічних моментів: швидкість проходження шва, робочі параметри зварювального обладнання, Алгоритм і технологію. Подібна багатозадачність навіть для фахівця може бути проблематична, а для зварювального робота не має ніякого значення.

Передумови До роботизації ВИРОБНИЦТВА І ПЕРЕВАГИ ВИКОРИСТАННЯ ЗВАРЮВАЛЬНОГО ОБЛАДНАННЯ

Сварка автомат і роботизація виробництва дозволяють впоратися з подібними труднощами. Система управління зварювальних роботів строго контролює всі параметри процесу, дозволяючи підвищити рівень продуктивності та домогтися якості процесу. Автоматичне зварювання зараз вже не є чимось унікальним. Дана технологія знайшла широке поширення в світі, пройшла тернистий шлях, довела свою спроможність і на даний момент вже перевірена часом. Багато підприємств поставили на потік зварювання металевих виробів, застосовуючи зварювальних роботів. Технологія автоматичного зварювання дозволяє значно збільшити продуктивність випуску виробів і позбутися від залежності до трудового силі, при цьому завжди ідеально дотримуватися технологію. зварювальний робот має можливість застосування на підприємствах з різних виробничих сфер, незалежно від серійності випуску.

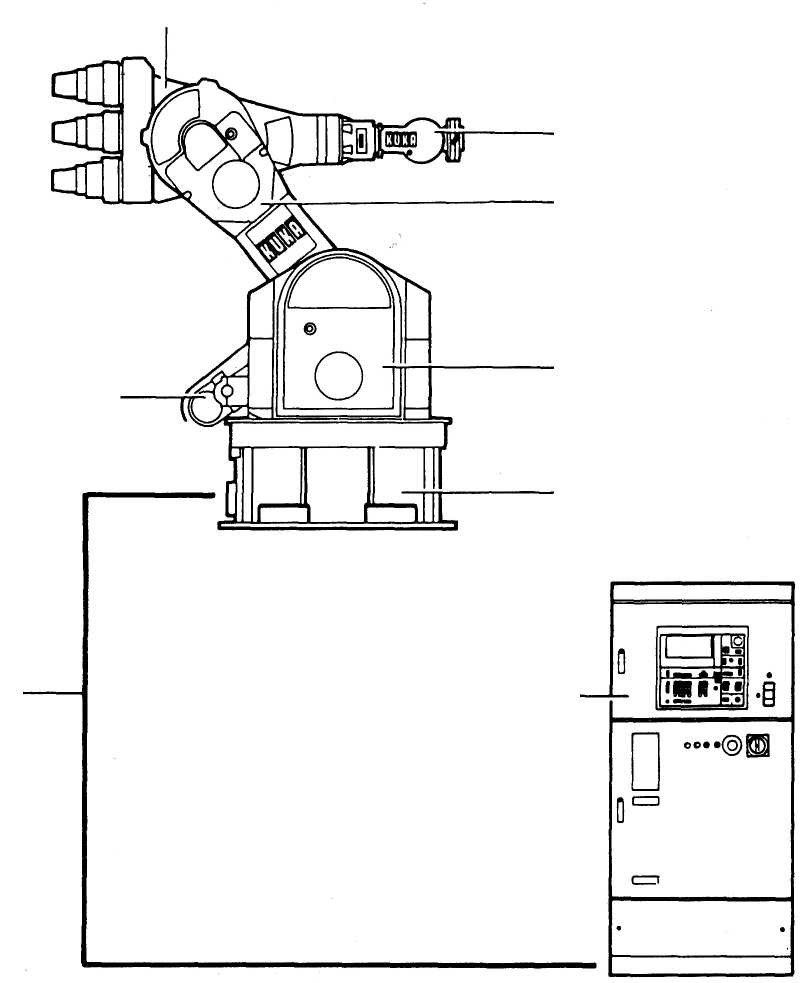

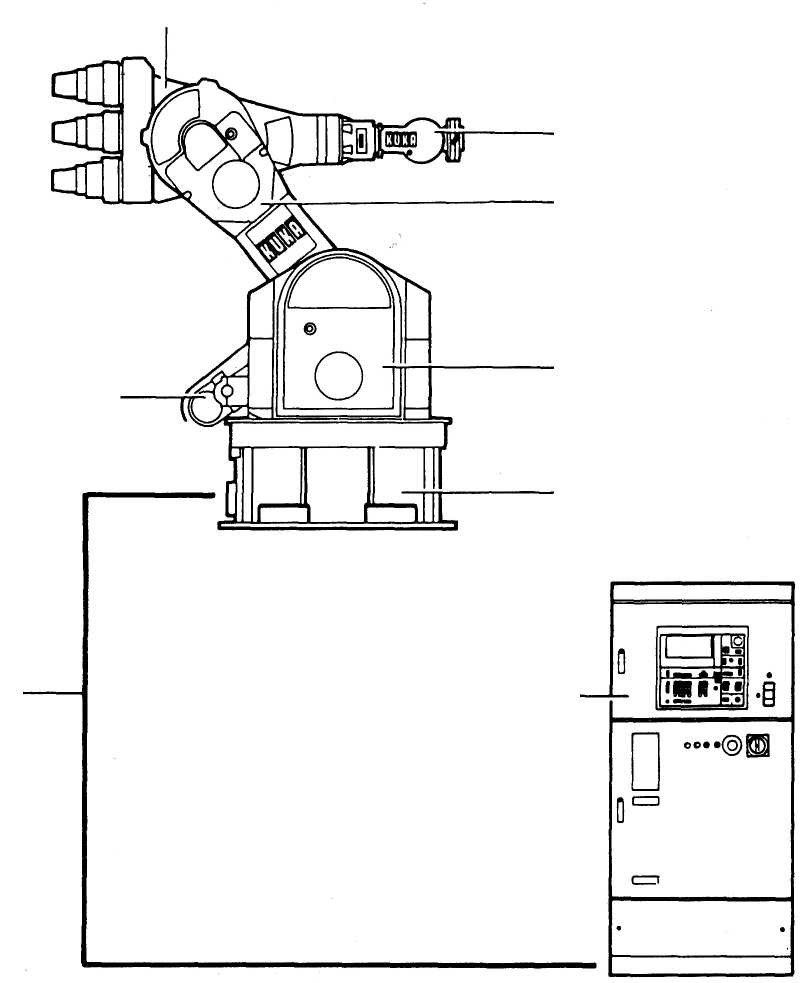

Роботизований комплекс фірми «KUKA» для дугового зварювання електродом, що плавиться складається з наступних компонентів:

- робот (маніпулятор),

- система управління,

- система датчиків,

- обладнання для зварювання в захисному газі (система подачі дроту, джерело живлення дуги і т. п.),

- затискні пристрої (або позиционер) для вироби.

призначення робота

Шестіосний робот (маніпулятор) KUKA IR 161/15 призначений для виконання операцій промислового виробництва. Основні області застосування робота: маніпулювання і транспортування, точкова і дугове зварювання.Робот забезпечує робочому інструменту рух з постійною швидкістю по прямолінійною і кругової траєкторії в будь-яких просторових положеннях. Шоста вісь робота оснащена спеціальним пристроєм, що забезпечує поперечні коливання робочого інструмента. Осі маніпулятора і спрямування їх обертання показані на рис. 1.

Мал. 1. Осі маніпулятора і спрямування їх обертання.

Технічні дані робота

- Число осей - 6 (рис.2).

- Діапазон руху осей: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º, 6-540º.

Основними осями робота є осі 1-3, осями пензля 4-6.

- Вантажопідйомність (номінальна) - 15 кг.

- Повторна точність - ± 0,2 мм.

- Приводная система - електромеханічна з серводвигунами постійного струму транзисторного управління.

- Робочий діапазон обслуговування:

- без подовжувача руки радіусом - 1,55 м,

- з подовжувачем 400 мм радіусом - 1,95 м.

- Номінальна потужність - 5,9 кВА (при ПВ = 40%).

- Маса - 600 кг.

- охолодження:

- для системи управління - один теплообмінник, два вентилятора;

Мал. 2. Основні вузли робота

1 центральна кисть,

2 - рука,

3 - приводний стійка,

4 - поворотна колона,

5 - підстава маніпулятора,

6 - вузол врівноваження,

7 - система управління,

8 - з'єднувальний кабель

Система управління KUKA

Електронна система управління (рис. 2) призначена для: виконання завдань контурного і позиційного управління, зберігання інформації про параметри робочого інструмента і його режимів роботи, а також зберігання введених робочих програм. Силова електронна система - для управління приводами маніпулятора. Обидві системи розміщені в загальному шафі управління.

У верхню частину шафи вбудований пульт електронної системи управління, а під ним розташована система керування силовою частиною.

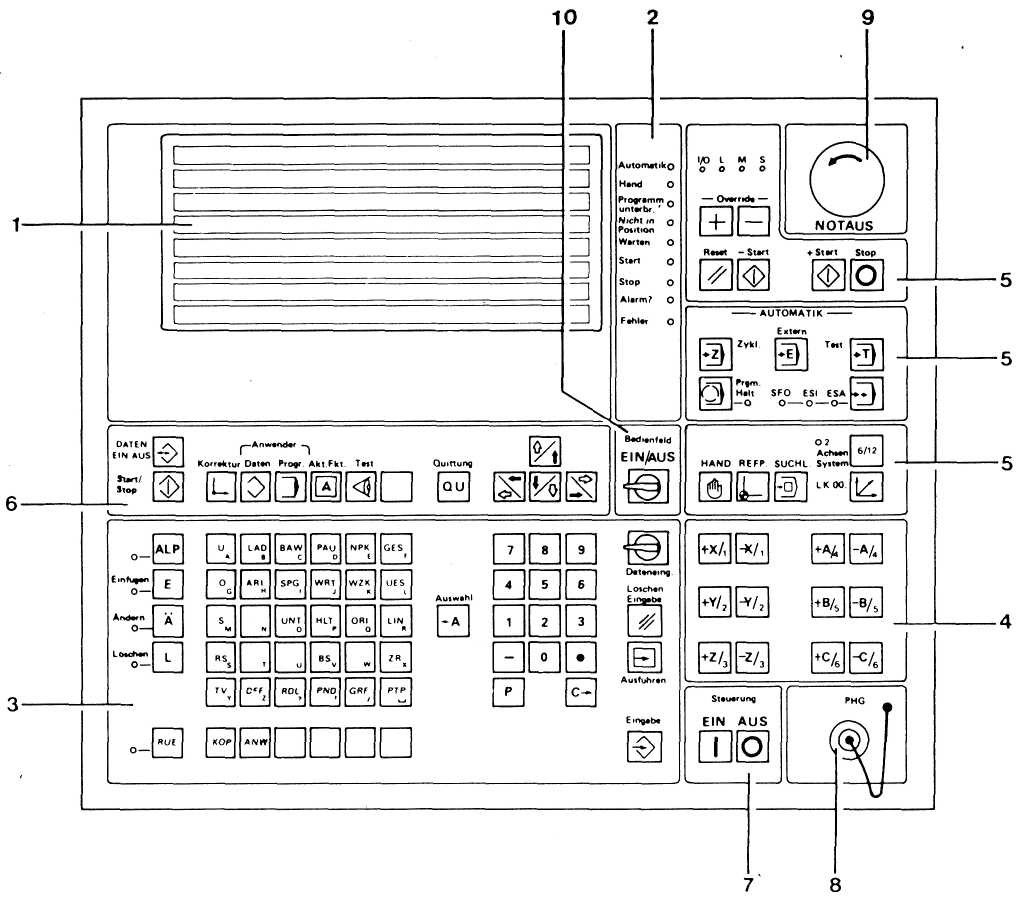

Пульт управління служить для індикації оператору програм і сигналів діагностики, даних користувача і коригування програм. Склад пульта показаний на рис.3.

З пульта управління встановлюються режими роботи і, за допомогою відповідних кнопок, здійснюється ручне управління роботом.Кнопка аварійного відключення забезпечує можливість миттєвого відключення приводів.Для забезпечення безаварійної та якісної роботи робот оснащений системою датчиків. Є також датчики контролю зварювального дроту, рівня охолоджуючої рідини і наявності захисного газу, А також датчики контакту, встановлені на пальнику з метою запобігання її від механічного пошкодження.

Устаткування для зварювання в захисних газах

Комплекс обладнання дозволяє виконувати раціональну і економічну зварювання нелегованих, низьколегованих і високолегованих сталей, а також кольорових металів, в середовищі захисного газу (СО2, аргон, гелій, суміш газів), що плавиться.

Устаткування для дугового зварювання включає:

- випрямляч зварювального струму;

- систему подачі дроту;

- зварювальну пальник з електромеханічної захистом;

- касету для зварювального дроту;

- пристрій для очищення пальника;

- пакети шлангів для подачі зварювального струму, захисного газу, стисненого повітря, води, що охолоджує, зварювального дроту і команд управління.

Основна частина оснащення для зварювання розміщена на роботі.

Мал. 3. Пульт управління роботом:

1 - дисплей, 2 - сигналізація стану, 3 - панель введення даних, 4 - кнопка ручного управління, 5 - кнопка вибору режиму, пуску, зупинки і переходу, 6 - кнопки введення / виведення даних, управління індикації, квітірованія сигналів, курсорні, 7 - вимикач системи управління ВКЛ / ВИКЛ, 8 - введення для програматора, 9 - кнопка аварійного відключення, 10 - вимикач з ключем для пульта управління.

Система подачі дроту

Система подачі дроту розрахована на діаметри дротів від 0,6 до 2,0 мм.

У систему подачі дроту входять:

- механізм подачі дроту з планетарної подає головкою (типу, що штовхає) МП 1;

- механізм подачі дроту (тягне типу) МП 2; напрямна дроту між двома механізмами

Механізм подачі дроту (МП) розміщений на монтажній платі приводний стійки робота (вісь 2, рис.2). Він складається з двигуна постійного струму (42 В, 130 Вт) і встановленої на валу двигуна планетарної подає головки. За рахунок обертання планетарної подає головки і знаходяться в ній похило розташованих роликів здійснюється подача зварювального дроту на ділянці: від касети до МП 2.Механізм подачі дроту (МП 2) встановлено на приводному фланці кисті робота (вісь 6). Він складається з двигуна постійного струму (42 В, 130 Вт), що подає й притискного роликів, мундштуків введення і виведення дроту. У робочому положенні притискної ролик стопориться важелем з гвинтом. За допомогою даного гвинта здійснюється регулювання зусилля притиску дроту до подає ролику.

МП 2 витягує зварювальний дріт з направляючого шланга, здійснюючи при цьому рівномірну подачу дроту в зварювальну пальник.

При зміні діаметра дроту замінюється тільки ролик.

У корпусі МП2 розташовані також клапани захисного газу та стисненого повітря. На корпусі поміщається клавішний вимикач, за допомогою якого виконується заправка дроту в пальник механізмами МП 1 і МП 2.

В якості направляючої зварювального дроту служить дротова спіраль або синтетична трубка, обрані відповідно до діаметра застосованого і матеріалом дроту.

Барабанна касета дроту ємністю 25 кг розміщується на осі 2 нижче механізму подачі МП.

Над касетою встановлений фотоелемент контролю наявності зварювального дроту. До тих пір, поки промінь світла фотоелемента відбивається від дроту на касеті, система контролю не спрацьовує. Як тільки дріт витрачена з касети (промінь фотоелемента переходить через оглядове отвір касети), в систему управління джерелом струму надходить сигнал збою «Дріт». Сварка переривається після сплаву всієї дроту.

Зварювальний пальник з електромеханічної захистом

Зварювальний пальник кріпиться на блоці електромеханічного захисту (вісь 6) за допомогою затискного кільця. У свою чергу, блок електромеханічного захисту кріпиться на кронштейні підшипника механізму подачі дроту (МП2).

У зварювальну пальник подаються дріт (по направляючої), захисний газ, повітря і охолоджує вода. На кінцевій частині пальника встановлені сопло захисного газу, бризкозахист і контактна трубка.

Блок електромеханічного захисту забезпечує зварювальної пальнику можливість відхилення у всіх напрямках, перпендикулярно осі пальника, на 20 мм, а також в напрямку осі пальника на 6 мм. При відхиленнях пальника в зазначених напрямках на величину більше допустимої спрацьовують два мікровимикача електромеханічного захисту. Рух робота і зварювальний процес перериваються. Цим забезпечується збереження зварювального пальника і можливість тривалої її експлуатації.

Пристрій для очищення пальника

Пристрій являє собою самостійний, електрично пов'язаний з системою управління робота блок. Блок має наступний склад:

- пневматично приводиться затискні пристрої з двома направляючими штангами;

- приводиться від електродвигуна пристрій для чищення з ножовий голівкою;

- пневматично приводиться розприскувач і бачок з пртівоадгезінной рідиною;

Принцип роботи пристрою наступний:

Робот за програмою підводить пальник в положення для чищення. Сопло захисного газу затискається в вертикальному положенні за допомогою бокового затискного пристосування. Одночасно ножова головка починає обертатися проти годинникової стрілки (вид зверху), щоб в процесі чистки контактна трубка пальник не виверталася. Пальник опускається вниз до ножовий голівці і сопло зі штоком мундштука очищається від зварювальних бризок. Слідом за цим пальник повертається у вихідне положення і звільняється з затискного пристосування. Ножова головка зупиняється. З моменту початку чистки і до даного моменту зварювальний пальник продувається стисненим повітрям.Після цього робот переміщує пальник до розбризкувачі, де сопло і контактна трубка обробляються протівоадгезіоннойаерозоль. Кількість аерозолі регулюється за допомогою дозувального гвинта.У верхній частині на тильній стороні випрямляча зварювального струму закріплені редуктор захисного газу і редуктор з відстійником для стисненого повітря.

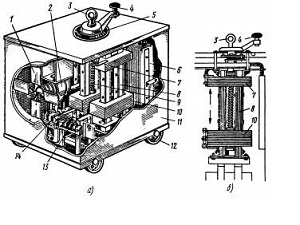

Випрямляч зварювального струму (джерело струму)

Випрямляч зварювального струму SGL 300 IR складається з трьох модулів:

- блок управління випрямляча (верхня частина);

- силова частина (середня частина);

- система охолодження (нижня частина).

На фронтальній стороні шафи поміщається газовий ротаметр (максимальна витрата газу 25 л / хв) і запобіжна сітка вентилятора силової частини.

На тильній стороні шафи розміщені муфта для кабелю мережі, панель роз'ємних з'єднань з роз'ємними уведеннями трьох сполучних кабелів системи управління робота (Х20, Х21, Х22) і з'єднувального кабелю іншим кінцем механізму подачі дроту на роботі (Х30). Там же встановлені введення і виведення для газового ротаметра, позитивний і негативний полюси кабелю подачі зварювального струму до пальника і до виробу, а також введення і виведення води, що охолоджує (нижня частина).

Блок управління включає:

- систему управління джерелом струму;

- пульт керування.

При зварюванні кожному діаметру дроту повинно відповідати певне положення вимикача.Силова частина випрямляча включає тиристорний блок, трансформатор зварювального струму, дросель, перетворювач струму, пусковий конденсатор вентилятора і вентилятор. Введення силової частини в експлуатацію (включенням головного вимикача) може бути виконаний тільки після того, як приведена в робочий стан зварювальний оснащення робота разом з пакетом шлангів.Система охолодження служить для охолодження зварювального пальника. Вона являє собою замкнутий контур. Охолоджуюча рідина за допомогою насоса по шлангу подається з резервуара до пальника. Звідти тепла вода повертається назад в резервуар, де проходячи через реле потоку і радіатор, охолоджується.Перед первинним введенням системи охолодження в експлуатацію резервуар заповнюють трьома літрами антифризу і водою (у пропорції 1: 1) для захисту від замерзання та корозії.

Технічні дані випрямляча зварювального струмуSGL 300 IR

| 1. Тривала потужність | 18 кВА |

| 2. Номінальний зварювальний струм | 300 А |

| 3. Максимальний зварювальний струм | 350 А |

| 4. Регулювання струму | плавна, від 25 А |

| 5. Напруга холостого ходу | 14-56 У |

| 6. Вид охолодження | зовнішнє (вентилятори) |

| 7. Габарити | 800х650х1510 мм |

| 8. Маса | 360 кг |

Швидкість подачі дроту - 2,25 - 22,5 м / мін.Кроме того, з джерела живлення можна регулювати такі параметри:

- Час закінчення захисного газу до порушення дуги - 10 ... 500 мс.

- Час витікання газу після згасання дуги - 10 ... 3400 мс.

- Час оплавлення дроту - 10 ... 500 мс.

пакети шлангів

Проводка охолоджуючої рідини, захисного газу і повітря, а також кабель керуючого контуру і зварювального струму на роботі виконані у вигляді пакету шлангів від випрямляча зварювального струму до зварювальної голівці на осі 6 робота (див. Рис. 2):

- пакет шлангів між випрямлячем і точкою роз'єднання на роботі;

- пакет шлангів між точкою роз'єднання і зварювальною голівкою.

Направляючими для пакетів шлангів служать шлангові і кабельні власники.