Електроди для дугового зварювання. електродугове зварювання

З моменту винаходу прийнятного способу зварювання металів пройшло трохи більше ста років і сьогодні найменувань пристосувань і матеріалів для варіння налічують дуже і дуже багато.

У цій статті ми розглянемо такий клас витратних матеріалів, як не плавляться електроди, їх види, призначення та основні характеристики.

Види неплавких електродів

В зварювальних робітах використовують три основних типи електродів:

- Вугільні.

- Графітові.

- Вольфрамові.

Всі вони відносяться до класу неплавких, однак призначення їх різне.

Вугільні типи витратних матеріалів застосовують в основному в, а також усунення різних дефектів на поверхні виробів. Зварювальні роботи з використанням вугільних стрижнів проводять на токах силою максимум 580 Ампер. Існує три основні різновиди електродів:

- Круглі марки для повітряно-дугового різання (ВДК).

- Плоскі види для (ВДП).

- Круглі типи для зварювання (СК).

Повітряно-дугове різання - це спосіб різу металу електричною дугою, коли розплавлений метал видаляється за допомогою струменя стиснутого повітря.

У зварюванні вугільні електроди використовують при з'єднаннях тонкостінних конструкцій зі сталі і кольорових металів, а також заварки шлюбів на поверхні литих деталей.

Зварювання вугільними стрижнями можна проводити як без присадки, так і з присадним матеріалом, покладеним по лінії варіння або подається в зварювальну ванну.

Електроди графітового типу використовують для зварювання кольорових металів і їх сплавів (алюмінію і міді). Такий тип витратних матеріалів доступніший, на відміну від вугільних аналогів.

Найбільш часто використовують графітові стрижні при зварюванні мідних проводів.

Такі стрижні мають масу переваг: вони краще переносять температурний вплив і мають менший знос, а також краще обробляються (ріжуться).

Це найбільш широко застосовуються типи у виробництві і домашніх майстерень. З їх допомогою можна зварювати різні метали, в тому числі і з використанням захисту з газу. Вольфрамові електроди для аргоно дугового зварювання бувають різного складу і, в залежності від цього, їх ділять на такі групи:

- Лантановані.

- Ітрировані.

- Торійованого.

- Звичайні.

Виготовляються вони у вигляді прутка діаметром від 1 міліметра до 4 мм. Вольфрамовий електрод дуже тугоплавкий і має температуру плавлення набагато вище, ніж температура самої електричної дуги, що дозволяє використовувати його для зварювання різних типів металу (стали, але частіше алюмінію, міді, нержавійки та інших).

Стрижні з додаванням торію (торійованого) радіоактивні і, хоча величина випромінювання невелика, великі промислові підприємства їх уже не використовують.

Використання вольфрамових електродів

Сьогодні мало хто використовує в домашніх умовах графітові і вугільні стрижні для зварювання та різання, це просто недоцільно. А ось вольфрамові прутки дуже часто використовують в побутовому господарстві при зварюванні алюмінію та інших кольорових металів та нержавіючої сталі. Саме такими расходниками відбувається з'єднання

Режими зварювання неплавким електродом в захисних газах визначаються багатьма факторами: видом металу, його товщиною, захисною атмосферою та іншими.

У таблиці зібрані основні види вольфрамових стрижнів, їх використання та відповідний режим.

Це західна класифікація вольфрамових стрижнів. Вітчизняні виробники випускають не плавляться електроди під позначенням ЕВЛ і Еві (лантановую і ітрієві стрижні). Також виробляються прутки з чистого вольфраму ЕВЧ.

Торці також відзначають кольором залежно від призначення розхідники. Сила струму і режим залежить від металу і характеристик заготовки. Так, наприклад, алюміній варитися обов'язково на змінному струмі, а стали - в тому або іншому режимах. Нержавійку зварюють на постійному струмі, Як і мідні вироби.

Важливо також при використанні неплавких електродів встановити полярність. Пряма полярність - кабель пальника ставлять на мінус, а масу на плюс, зворотна - тримач на плюсі, а маса на мінусі.

Режим полярності визначає форму проваренного металу. При прямій полярності і постійному струмі проварена глибокий і вузький, при постійному зі зворотним - широкий поверхневий проварена, а зі змінним - овальний.

Якщо використовують стрижні з маркуванням ЕВЧ (чисті), то зварювання можна проводити тільки на змінному струмі, всі інші (Еві, ЕВЛ, ЕОТ) на тому чи іншому режимі з необхідною полярністю.

У процесі зварювальних робіт вольфрам затупляется і його потрібно заточити. Кут вістря витримують в 30 градусів при довжині 2-3-х діаметрів електрода. Сам кінчик притупляють на 0,5 міліметра.

Незважаючи на назву, такі електроди все одно мають свою ступінь витрати, хоч і незначну. Наприклад, при безперебійній роботі протягом 5 годин вольфрамовий стрижень втрачає близько 10 мм своєї довжини. Щоб скоротити цей показник, зварювання потрібно починати з подачі газу, а потім підпалювання дуги. Також не можна стукати кінчиком плавиться стрижня безпосередньо по заготівлях. Дугу запалюють на графіті і переносять на місце зварювання.

А що Ви можете додати до матеріалу цієї статті? Які типи неплавких електродів частіше доводиться використовувати в домашніх умовах? Поділіться своїм досвідом з підбору такого типу розхідники і його використання в блоці коментарів до цієї статті.

плавляться електроди

До атегорія:

Електроди для дугового зварювання

плавляться електроди

Плавиться або зовсім не плавиться в процесі дугового зварювання, або, якщо і плавиться, то незначно, і його матеріал не приймає істотної участі в освіті наплавленого металу і зварного шва.

Сварка ненлавящімся вугільним електродом є найстарішим способом дугового зварювання, першим винаходом Н. Н. Бенардоса. Відомо кілька видів неплавких електродів, придатних для використання в дугового зварювання. Вугільні електроди являють собою стрижні з електротехнічного вугілля, виготовленого пресуванням порошкоподібної суміші з коксу і сажі, замішаних на кам'яновугільної смоли. Після пресування стрижні довго обпалюють в спеціальних печах без доступу повітря. Вони матово-чорного кольору, тверді.

Тривалим випалюванням при дуже високих температурах вугілля може бути перетворений в кристалічну різновид - графіт. Електроди з графіту значно краще вугільних, у графіту вище електро- і теплопровідність, і він окислюється на повітрі повільніше, ніж вугілля, тому у всіх випадках графітні електроди, вироблені нашою промисловістю, слід надавати перевагу вугільним. Графіт темно-сірого кольору з металевим відблиском, м'який, залишає сліди на папері, як м'який олівець.

Вугілля або графіт - це єдиний справжній плавиться. Вугілля може бути розплавлений тільки при дуже високому тиску; під атмосферним тиском при нагріванні До температури 4800 ° С вугілля не плавиться, і випаровуючись, переходить з твердого стану безпосередньо в газоподібний. Проводилися багаторазові досліди створення неплавких електродів з тугоплавких сполук, наприклад карбідів; поки такі досліди не дали істотних результатів. Широко застосовуються електроди з вольфраму, самого тугоплавкого металу; темпе-ратура його плавлення 3370 ° С, кипіння - близько 6000 ° С.

Плавиться може бути створений з такого легкоплавкого металу, як мідь (температура плавлення 1080 ° С). В даному випадку використовується висока теплопровідність міді. Мідний стрижень діаметром 15-20 мм з кінцем, заточеним на конус, може служити не плавиться катодом дуги на токах до 15-20 а. Незначне місцеве оплавлення електрода далі не поширюється; охолоджуваний проточною водою він стійок на токах до 50-60 а. Абсолютно виняткову стійкість в дузі, що горить на повітрі, має водоохолоджуваний мідний електрод, Забезпечений на робочому кінці вставкою з металу цирконію; тут можливі струми до 300-600 а, дають абсолютно незначний знос електрода. Цирконій не є особливо тугоплавким металом (температура плавлення 1930 ° С, кипіння 2900 ° С); можливо, що його виняткова стійкість в якості водоохолоджуваного катода дуги пояснюється утворенням поверхневої плівки окислів і нітридів цирконію, що захищає електрод від впливу повітря і досить електропровідною для проходження струму дуги.

Плавиться застосовується для зварювання в основному металів малої товщини, менше 1 мм, на повітрі без особливого захисту і в різних захисних газах, а також для різання металів, пайки, термообробки. Плавиться широко використовується в плазмотронах і пальниках для отримання плазми для зварювання та інших цілей.

Мал. 1. Сварка вугільної дугою

Неплавкі електродні стрижні виготовляються дз чистого вольфраму, з вольфраму з присадками оксидів торію, лантану або ітрію, електротехнічного вугілля і пресованого графіту.

Вольфрам - тугоплавкий метал (температура плавлення 3410 ° С), має досить високу електропровідність і теплопровідність. при зварюванні вольфрамовим електродом на постійному струмі застосовується пряма полярність.

Для електродів застосовують стрижні наступних марок: ЕВЧ - електродний вольфрам чистий; ЕВЛ -10 і ЕВД -20 - електродний вольфрам з присадкою 1-2% окису лантану; ЕОТ -15 - електродний вольфрам з окісио торію; Еві -30 - електродний вольфрам з 1,5-2% окису ітрію. Присадки до вольфраму знижують потенціал іонізації і сприяють сталому гір нию дуги, а також дозволяють збільшувати щільність струму на електроді. Для уникнення окислення вольфрамового електрода зварювання виробляється в інертному газі. Діаметр вольфрамових електродів становить 2-10 мм в залежності від сили зварювального струму.

Металеві електроди, призначені для дугового зварювання, наплавлення і різання металів, як правило, мають спеціальні покриття (обмазки). Призначення покриттів - підвищення стійкості або стабілізації зварювальної дуги і поліпшення якості наплавленого металу. Стійкість дугового розряду підвищують різні сполуки лужних і лужно-земельних металів, як-то: калієва селітра, поташ, хромокисле калій, кальцинована сода, вуглекислий барій або кальцій (крейда) та ін.

Механічні властивості зварних швів, отриманих при зварюванні електродами з тонкими стабілізуючими покриттями (електроди з крейдяним покриттям або марки К3) досить низькі. Пояснюється це тим, що незначні кількості стабілізуючих речовин, що знаходяться на електродах зазначеного типу, не захищають розплавлений метал електродного стрижня від окислення і азотування, тому ці електроди мають досить обмежене застосування.

Для підвищення механічних властивостей наплавленого металу на електродні стрижні наносять так звані товсті, або якісні, покриття. Характерною особливістю толстопокритие електродів є наявність на їх поверхні шару завтовшки від 0,5 до 2 мм на сторону, що становить від 20 до 40% ваги металу електрода.

Складові товстих електродних покриттів зазвичай ділять на наступні групи: 1) шлакообразующие; 2) газообразующие; 3) раскислители; 4) легирующие, 5) клеять або сполучні. Шлакоутворювальні і клейкі речовини, а також раскислители входять майже в усі якісні, або товсті, покриття.

Шлакоутворювальні складові служать для захисту розплавленого металу від впливу кисню та азоту повітря, утворюючи шлакові оболонки навколо крапель електродного металу, що проходять через дугу, а також шлаковий покрив на поверхні наплавленого металу шва. Жужільний покрив служить також для уповільнення швидкості охолодження, що сприяє виділенню з шва неметалевих включень і покращує умови кристалізації металу зварного шва.

Шлакоутворювальні частина покриття складається в основному з оксидів металів і неметалів, які зазвичай вводяться в покриття у вигляді титанового концентрату (ільменіту), марганцевої руди (пірролюзіта), польового шпату, мармуру, крейди, каоліну, кварцового піску, доломіту і інших компонентів. До складу шлакоутворюючої частини покриття входять також речовини, що підвищують стійкість горіння зварювальної дуги.

Газоутворюючі складові утворюють при згоранні (плавленні) покриття газову захисну атмосферу, що складається з окису вуглецю і деяких вуглеводнів, що охороняє розплавлений метал від кисню та азоту повітря. Газоутворюючі складові вводяться в покриття у вигляді органічних сполук: деревної муки, бавовняної пряжі, крохмалю, харчової борошна, декстрину, оксіцеллюлози і т. Д.

Розкислювачами служать елементи, що володіють більшою спорідненістю до кисню, ніж залізо. До них відносяться: марганець, кремній, титан, алюміній і ін. Ці елементи, перебуваючи в розплавленому металі зварного шва, легше вступають в хімічні сполуки з киснем, завдяки чому вони відбирають кисень від оксидів заліза і, будучи самі нерозчинними в стали або володіючи обмеженою розчинність, у вигляді окислів спливають на поверхню зварювальної ванни. Більшість раскислителей, як, наприклад, марганець, кремній і титан, в електродні покриття вводяться не в чистому вигляді, А у вигляді сплавів з залізом, т. Е. У вигляді феросплавів. Алюміній застосовується у вигляді металевого порошку або у вигляді ферроалюмінія.

Найбільш дешевим і найчастіше вживаним розкислювачем є феромарганець. Легуючі елементи вводяться в покриття для додання спеціальних властивостей наплавленого металу, т. Е. Для підвищення механічних властивостей, зносостійкості, жаростійкості, опору корозії і т. П. Часто застосовуються такі легуючі елементи: марганець, молібден, хром, нікель, вольфрам, титан і ін.

Клейкі речовини (сполучні) застосовуються для скріплення складових покриття між собою і зі стрижнем електрода. Як клеять речовин так само, як і при виготовленні тонкопокритие електродів, застосовують рідке скло, декстрин, желатин і ін. Найбільше застосування має рідке скло.

Для виготовлення сталевих електродів служить спеціальна зварювальний дріт, Яка згідно ГОСТ випускається діаметром 0,3; 0,5; 0,8; 1; 1,2; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12 мм п'ятдесяти шести марок, що відрізняються одна від одної хімічним складом. Перші п'ять марок дроту виготовляються з вуглецевої сталі, Такі двадцять три марки - з легованої і інші двадцять вісім - з високолегованої.

Дріт перших п'яти марок має саме широке застосування при виготовленні електродів для ручної і у вигляді дроту для автоматичного зварювання низько- і середньовуглецевих і низьколегованих сталей. Решта марки дроту, метал яких є різні леговані стали, застосовують для спеціальних легованих і високолегованих марок сталей.

Згідно ГОСТ, який поширюється тільки на електроди для дугового зварювання і наплавлення сталей, сталеві електроди за своїм призначенням поділяються на три види: а) електроди для зварювання конструкційних сталей; 5) електроди для зварювання легованих сталей з особливими властивостями; в) електроди для наплавлення поверхневих слсев з особливими властивостями. Для зварювання конструкційних сталей застосовують 13 типів електродів: Е34; Е38; Е42; Е42А; Е50; Е50А; Е55; Е55А; Е60; Е60А; Е70; Е85 і Е100 (цифри 34, 38 і т. Д. Відповідають гарантовану величину межі міцності, індекс А позначає підвищені пластичні властивості металу шва).

Електроди Е34; Е38; Е42; Е42А призначені для зварювання конструкційних низьковуглецевих і низьколегованих сталей; Е50; Е50А; Е55; Е55А; Е60; Е60А - конструкційних середньовуглецевих і низьколегованих сталей, а Е70; Е85 і Е100 - конструкційних сталей підвищеної міцності.

Для зварювання легованих сталей застосовуються електроди 15 типів: ЕП50, ЕП55, ЕП60, ЕП70 - для зварювання перлитових жароміцних сталей; ЕА1, ЕА1Б, ЕА1Г, ЕА1М, ЕА2, ЕА3, ЕА4 - для аустенітних жароміцних і жаростійких нержавіючих сталей (ЕА1Г, ЕА2 і ЕА3 застосовуються також для зварювання конструкційних спеціальних сталей) і електроди ЕФ13; ЕФ17, ЕФ25 і ЕФ30 - для зварювання високохромистих феритних і ферито-мартенситних жаростійких і нержавіючих сталей.

Для наплавлення поверхневих шарів з особливими властивостями застосовують електроди 11 типів, в тому числі електроди з індексом HP - наплавочні ріжучі (ЕНР62) для наплавлення ріжучого інструменту; електроди з індексом НГ - наплавочні гарячі (ЕНГ35; ЕНГ40; ЕНГ50) для наплавлення зносостійких поверхонь, що працюють при підвищених температурах, Електроди з індексом НХ - наплавочні холодні (ЕНХ20; ЕНХ25; ЕНХ30; ЕНХ45; ЕНХ50) для наплавлення зносостійких поверхонь, що працюють при звичайних температурах; електроди з індексом НЕ - наплавочні ерозіостойкіе (ЕНЕ35; ЕНЕ45) для наплавлення ерозіостойкіх поверхонь, що працюють при високих температурах в агресивних середовищах.

Двозначні числа в позначенні електродів відповідають гарантованої твердості по Роквеллу (HRC) наплавленого металу без термічної обробки. Найбільш застосовні електроди марок ОММ-5, ЦМ-7 і МЕ3-04, покриття яких містять феромарганець, кислородосодержащие руди (марганцеву, залізну, титанову) і органічні складові, а також УОНИ-13/45; УП-1/45 та інші, основою покриттів яких є мармур і плавиковий шпат, а в якості розкислювачів служать: ферротитан, феросиліцій і феромарганець.

У 1954 р Дніпропетровським досвідченим електродним заводом по типу електродів УОНИ-13 розроблена нова марка електродів СМ-11, що добре зарекомендувала себе високими технологічними властивостями. У 1956-1957 рр. для зварювання трубопроводів ВНІІСТ розробив електроди марки ВСР-50 з покриттям основного типу, що містить значну кількість рутилу. Двоокис титану, становить понад 90% складу рутилу, повідомляє електродів ряд цінних властивостей, як-то: сприяє більш стабільному горінню дуги, утворює легко відокремлюються шлаки, добре формують шов у всіх просторових положеннях і т. П. Покриття електродів ВСР-50 менш тугоплавкі , ніж у електродів УОНИ-13, що знижує схильність до утворення односторонніх козирків і покращує якість зварних швів паї стельового зварювання.

У ЦНИИТМАШ для зварювання маловуглецевих сталей в 1953 р розроблені рутилові електроди марки ЦМ-Е. Єдиною маркою електродів з газозахисних покриттям, які мають промислове застосування, є електроди марки ОМА-2, що використовуються для зварювання сталей малої товщини. Для зварювання низьковуглецевих і низьколегованих сталей ВНІІСТ розробив електроди марок ВСП-16 і ВСП-16М з пластмасовим покриттям, в якому органічна смола грає роль газообразующего і сполучного компонента. Покриття цих електродів володіє малою чутливістю до зволоження і має високу механічну міцність.

Для зварювання среднеуглеродкстих і низьколегованих сталей широко застосовують електроди Уралмашзавода марки К-51, К-52, Челябінського тракторного заводу марки У-55, Дніпропетровського електродного заводу марки ДСК-50, типу УОНИ-13/55 та ін. Висока якість наплавленого металу, в особливості ударної в'язкості, яка доходить до 37,5 кгм / смг, забезпечують електроди Шанхай-57-1, розроблені в 1957 р Шанхайським електродним заводом. Покриття цих електродів побудовано на основі системи мармур-плавиковий шпат.

Для зварювання високовуглецевих і легованих сталей підвищеної міцності використовують електроди марок К-70; К-80; ЦЛ-18; У-340-85; ВІ-10-6; НДІ-3 і ін., Що містять в покритті також мармур і плавиковий шпат. Деякі марки цих електродів (НДІ-3) дозволяють отримувати після відповідної термообробки високу межу міцності зварних швів, що досягає до 150 кг / мм2.

Для зварювання легованих перлитових жароміцних сталей ЦНИИТМАШ створено значну кількість марок електродів, призначених для виготовлення зварних конструкцій, Що працюють в умовах високих температур (до 600 °). До цієї групи належать електроди: ЦУ-2М; ЦЛ-14; ЦУ-2М-Х; ЦЛ-12; ЦЛ-13; ЦЛ-17 і ін.

Для зварювання високолегованих хромонікелевих аустенітних жароміцних, окаліностойкость і нержавіючих сталей широко застосовуються електроди марок ЦЛ-2-Б2; ЦЛ-2М; ЦЛ-2АЛ; КБ3-М; НИАТ-1; Енту-3; ЦЛ-24; ЦЛ-9; ЦЛ-11; ЦТ-7; ЦТ-13; ЦТ-14; ЦТ-15; КТИ-5; КТИ-6; КТИ-7; НИАТ-5; АЖ-13-15; АЖ-13-18 та ін., Розроблені ЦНИИТМАШ (електроди марок ЦЛ і ЦТ), київським заводом «Більшовик» (ЦЛ-2-Б2 і КБ3-М); МВТУ ім. Баумана (електроди енту-3), Центральним науково-дослідним котлотурбінних інститутом ім. Ползунова (електроди марок КТИ) і іншими організаціями.

Більшість зазначених марок електродів, особливо розроблених за останні роки, забезпечує в зварних швах деяка кількість фериту, протидіє утворенню гарячих або так званих кристалізаційних тріщин. Однак створені електроди марок НІ-5, АЖ-13-15 і АЖ-13-18, що дають повністю аустенітний наплавлений метал і забезпечують в той же час надзвичайно високу стійкість проти утворення гарячих тріщин. Достатня опірність наплавленого металу утворення гарячих тріщин при зварюванні, наприклад електродами АЖ-13-15 і АЖ-13-8, досягається за рахунок виключення бору і легування невеликими кількостями вуглецю (0,14-0,18%) і ніобію (1,4 -1,8%) при підвищеній чистоті металу дроту і компонентів покриття (по шкідливих домішок).

Для наплавлення ріжучого інструменту (різці, черв'ячні і дискові фрези, ножі та ін.) Застосовують електроди марок ЦІ-1М; ЦІ-1У; ЦІ-1Л; І-1; І 2; ЦН-5; Т-216; Т-293 і ін., Що забезпечують твердість наплавленого металу після відповідної термообробки в межах HRC 57-65. Твердість зазначеної величини досягається за рахунок легування металу наплавлень через покриття або електродні стрижні вольфрамом, хромом, вуглецем і ванадієм.

Для наплавлення штампів та іншого ковальсько-пресового устаткування, що вимагає твердості наплавленого металу в межах HRC 40-60, широко застосовують електроди марок Т-540; Ш-7; Ш-16; ЦН-4; НЖ-2; ЦІ-1М; ЦС-1 і ін. Легування наплавленого металу при наплавленні цими електродами здійснюється головним чином хромом, вуглецем і марганцем.

Наплавлення деталей, виготовлених з високомарганцовістой стали Гадфільда виробляють електродами марок ОМГ і ОМГ-Н, розробленими Досвідченим електродним заводом МПС; 12АН / ЛІІВТ, розробленими Ленінградським інститутом інженерів водного транспорту; МВТУ-1, розробленими Московським вищим технічним училищем ім. Баумана та ін. Особливо хороші результати виходять при наплавленні електродами марок ОМГ-Н, що забезпечують отримання в наплавленого металу хромонікельмарганцовістого аустеніту. Присадка в наплавлений метал нікелю і хрому проводиться як через електродні стрижні, так і через електродне покриття.

Для наплавлення зносостійких поверхонь типу залізничних рейкових кінців і хрестовин, бандажів, деталей сільськогосподарських машин, автотракторних деталей і інших, які потребують наплавленого металу середньої твердості, що знаходиться в межах НВ 250-400, широко застосовують електроди марок О3Н-250; О3Н-300; О3Н-350; О3Н-400 Дослідного електродного заводу МПС; К-2-55 Київського політехнічного інституту та ін. Необхідна твердість і певні механічні властивості наплавленого металу досягаються за рахунок його легування марганцем або марганцем і хромом.

Швидкозношувані деталі дробильно-розмельного устаткування, землерийних і будівельно-дорожніх машин, устаткування електростанцій та інші, що вимагають при наплавленні металу високої твердості порядку HRC 58-64, наплавляються електродами інженера Конторова марок Т-590 і Т-620; електродами Ленінградського інституту інженерів водного транспорту марки 13КН / ЛІІВТ, а також електродами марок БХ-2; ХР-1У і ін. Висока твердість наплавлень в цьому випадку забезпечується присадкою в наплавлений метал хрому, вуглецю і бору.

Для наплавлення ущільнювальних поверхонь пароводяної арматури, що працює при високих параметрах пари ЦНИИТМАШ розроблені електроди марок ЦН-1; ЦН-2 і ЦН-3. Найкращі результати при наплавленні зазначених деталей дають електроди марки ЦН-2, стрижень яких є кобальтовий сплав типу ВЗК-ЦЕ.

Найбільше застосування для гарячої і напівгарячої зварювання чавуну отримали чавунні електроди марки ОМЧ-1. для холодної зварювання чавуну використовуються сталеві електроди з покриттям типу УОНИ-13, медностальние різних марок, особливо марки О3Ч-1, в покритті яких міститься залізний порошок, залізо-нікелеві електроди марки ЦЧ-3А, сталеві ЦЧ-4 і ін.

Кращими електродами для холодної зварювання чавуну є желе-зонікелевие електроди з фтористо-карбонатних покриттям марки ЦЧ-3А, розроблені ЦНИИТМАШ і аустенитно-мідні електроди марки АН-1, розроблені інститутом електрозварювання ім. акад. Є. О. Патона. Електроди марки АН-1 мають хромонікелевий стрижень в мідній оболонці, на якій знаходиться покриття типу УОНІ-13.

Для зварювання міді і міднонікілєвих сплавів служать електроди марок 3Т; КОМ-1; ММ3-1 і ММ3-2. До складу покриттів зазначених марок електродів входять різні раскислители (феромарганець, феросиліцій, алюміній, вуглець і ін.) І шлакообразующие компоненти.

Сварка бронз проводиться електродами, що мають покриття марок ММ3-2; БР-1 / ЛІІВТ; Бр-2 / ЛІІВТ і ін. В якості матеріалу для електродів використовують бронзові прутки, на які наносять покриття, що містять мармур, плавиковий шпат і різні раскислители (феросиліцій, ферротитан і ін.). Покриття інших марок електродів складаються з кріоліту, хлористого калію, хлористого натрію і деревного вугілля.

Електроди для зварювання латуні мають електродні стрижні приблизно того ж складу, що й основний метал. До складу покриття даного типу електродів так само, як і в покриття електродів, призначених для зварювання міді або зварювання бронзи, входять різні шлакообразующие компоненти і раскислители.

Дугова зварка алюмінію металевими електродами (ВАМИ; АФ1; МАТИ і ін.) Дає хороші результати тільки із застосуванням хлористих і фтористих з'єднань літію, калію або натрію. Тому основою покриття всіх марок електродів, що застосовуються для зварювання алюмінію є кріоліт, добре розчиняє тугоплавкі окисли алюмінію.

Зварювання нікелю, ніхрому і нікельмолібденових сплаву виконують електродами, розробленими НДІХІММАШ. Для дугового, повітряно-дугового і киснево-дугового різання сталей і чавуну застосовують сталеві стрижневі електроди, більшість покриттів яких містить марганцеву руду. При високій температурі дуги марганцовая руда розкладається і з неї виділяється вільний кисень, який значно покращує процес дугового різання.

В покриття інших марок електродів, наприклад марки АНР, додатково вводять декстрин. При згорянні декстрину в зварювальної дузі зростає газове дуття, яке ще більше підсилює процес дугового різання металу.

Для підводного зварювання електроди можуть мати такий же склад покриття, як і електроди, застосовувані для зварювання в звичайних умовах (електроди марки УОНІ-13 / 45П; ЦН-П та ін.). До складу покриттів деяких інших марок електродів додатково вводяться сильно діючі стабілізуючі речовини, такі, як червона кров'яна сіль (електроди 27-09; ЛПС-3; ЛПС-4), двоокис титану і підвищена кількість рідкого скла (електроди ЛПС-5) і т . п.

Для збереження електродного покриття в воді від руйнування електроди після прокалкі покриваються водонепроникним шаром. Кращим водонепроникним покриттям, що володіє достатньою міцністю при зберіганні і транспортуванні, а також стійкістю в морській і річковій воді, є кузбасслак. Покриття кузбасслаком проводиться методом занурення електродів з наступним сушінням на повітрі.

Для підводного кисневої дугового різання металу використовуються трубчасті сталеві електроди, що мають зовнішній діаметр 7-8 мм і діаметр отвору трубки 2-3 мм. На трубчасті електроди наносяться покриття, основним призначенням яких є створення стійкого горіння дуги і збереження водонепроникності. Кращим покриттям для цієї мети служить крафт-папір, наклеєна на електродні стрижні за допомогою рідкого скла. Останнє виконує роль не тільки клеїть речовини, воно одночасно створює хорошу стійкість дугового розряду. Для електрокіслородной різання металу в морській і річковій воді на різних глибинах добре зарекомендували себе також електроди марки ПРТ.

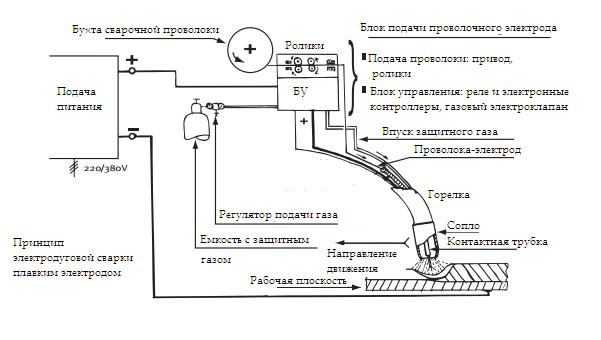

електродугове зварювання - високопродуктивний метод металообробки, що дозволяє ефективно працювати з металами підвищеної товщини. Ми здійснюємо зварювання як плавким, так і тугоплавким електродом. Електродугове зварювання металів в середовищі газів тугоплавким електродом (GTAW або TIG-процес) характеризується дугою, що виникає між вольфрамовим стрижнем (вольфрам, легованих торием) і робочою поверхнею, з подальшим розплавленням металу і формуванням зварного шва. Інертний газ (Суміш газів) підбирається з урахуванням властивостей базової поверхні, виконує захисну функцію, Витісняючи повітря із зони зварювальних робіт, і покращує якість з'єднання.Особливості, сфера застосування зварки тугоплавким електродом

Електродугове зварювання металів підвищеної товщини тугоплавким електродом виконують із застосуванням присадочного матеріалу: неізольованого прута, дроту в бухті (для автоматичного циклу). Обробка кольорових металів і легованих сталей незначної товщини (0,5-4 мм) можлива без введення присадочного прута (дроту). Зварювання вольфрамовим електродом в екрануючому середовищі аргону - основний вид обробки титану, алюмінію, нержавіючої сталі; заготовок у вигляді трубного прокату. Для поліпшення характеристик зварного шва використовують захисну суміш аргону з киснем (3-5%).технологія

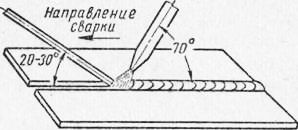

Ручна подача пальника з вольфрамовим електродом і присадочного прута в робочу зону. Автоматична подача електрода і присадочного дроту до місця формування зварного з'єднання.Переваги зварки тугоплавким електродом

- Вузька зона плавлення. Концентрований джерело нагріву.

- Стабільна електродуги. Надійна ізоляція робочої зони захисним інертним газом.

- Мало пористий шов високої якості. Спокійна зварювальний ванна без бризок, контроль глибини плавлення металу на всіх стадіях зварювального циклу.

- Економічність. Слабкий знос електрода, відсутність етапу фінішної обробки швів.

- З'єднання різнорідних металів без порушення їх внутрішньої структури.

- Безшумність.

- висока швидкість і продуктивність процесу,

- міцність зварного шва,

- можливість зварювання в один прохід металів товщиною до 250 мм,

- зварювання у вузький зазор ( «у човник»),

- етап підготовки крайок, що зварюються відсутня.

Особливості

Безперервне розплавлення дротяного електрода перешкоджає утворенню оксидів і принципово покращує якість шва при зварюванні металів електродуговим способом. Принцип освіти електродуги дозволяє регулювати її довжину і впливати на інтенсивність процесу зварювання. Як екранує суміші застосовуються: аргон з киснем (2%), аргон з вуглекислим газом (3%). Швидкість зварки плавким електродом можливо збільшити введенням в захисну газове середовище водню і гелію. Принципові відмінності зварки легко плавиться від інших видів зварювальних робіт:- електроструму підвищеної щільності (близько 90-200 А / мм2),

- висока температура зварювальної дуги,

- яскраво виражена плавкість дротяного електрода (близько 8 мм / хв.),

- автоматизована подача дроту-електроду (напівавтоматичний або автоматичний цикл),

- використання захисних газів в зоні зварювання,

- процеси окислення в зварювальної ванні незначні.