Таблиця зварника дугового зварювання. Технологія ручного дугового зварювання Ч.2 Вибір режиму ручного дугового зварювання

>>Технологія РДС Ч.2 Вибір режиму

технологія ручної дугового зварювання Ч.2 Вибір режиму ручного дугового зварювання

Стаття " Вибір режиму ручного дугового зварювання"Є продовженням статті" ". Режимами зварювання називають сукупність показників, що впливають на процес і умови зварювання. Правильно підібрані режими покращують і дозволяють звести до мінімуму витрати на матеріали, енергію і знизити трудомісткість.

Основні і додаткові параметри режиму зварювання

Основними параметрами режиму є діаметр електрода, сила зварювального струму, А також його рід і полярність, напруга електричної дуги і швидкість зварювання.

До додаткових параметрів відносять такі показники, як величина вильоту електрода, склад і товщина захисного покриття на ньому, положення електрода і просторове розташування зварного з'єднання (Тобто як виконується зварювання: зварювання вертикальних швів, зварювання горизонтальних швів, зварювання стельового шва і т.д.).

Вибір діаметра електрода при ручного дугового зварювання

Головним критерієм при виборі діаметра електрода є товщина зварювальних кромок. Також при виборі діаметра враховують вид зварного з'єднання і форму крайок, що зварюються. Діаметри електрода, в залежності від товщини зварювальних деталей, представлені в таблиці:

У разі виконання кутових і таврових швів, діаметр електродів вибирають, виходячи з розмірів катета зварного шва. При виконанні швів катетом 3-5мм, вибирають електроди діаметром 3-4мм. Якщо катет шва знаходиться в межах 6-8мм, діаметр електрода складає 4-5мм.

При цьому, необхідно мати на увазі, що застосування електродів з діаметром понад 6мм обмежена через їх велику масу. Крім того, при їх застосуванні складно проварити корінь шва.

При виконанні багатошарових швів, кращим варіантом буде виконати перший шар електродом малого діаметра (не більше 4 мм), для хорошого провару кореня шва в глибині оброблення. Це, в рівній мірі, відноситься як до зварювання стикових швів, так і до зварювання кутових швів.

Вибір зварювального струму при ручного дугового зварювання

Рід і полярність зварювального струму

Збільшення сили зварювального струму сприяє зростанню глибини проплавлення (проварити). Рід зварювального струму і його полярність також впливають на форму і розміри зварного шва. Якщо проводиться на постійному струмі зворотної полярності, то глибинапроплавлення виходить на 40-50% більше, ніж при зварюванні постійним струмом прямої полярності через те, що на катоді і аноді відбувається виділення різної кількості теплоти. Сварка змінним струмом зменшує проплавление металу на 15-20%, в порівнянні зі зварюванням на постійному струмі зворотної полярності.

Сила зварювального струму

Сила зварювального струму визначається, головним чином, виходячи з діаметра електрода. Але на її значення, також, може впливати виліт електрода, склад покриття і просторове положення зварного з'єднання. Збільшення сили зварювального струму сприяє збільшенню продуктивності зварювальних робіт, Тобто кількість наплавляємого металу вище.

Але, при надмірно великій силі струму для даного діаметра електрода, він перегрівається, і це призводить до зниження якості зварювання і розбризкування металу. Якщо сила струму недостатня для електрода, то електрична дуга виходить нестійка, часто обривається, що призводить до таких, як непровари.

Значення сили струму при зварюванні конструкційних сталей, Обчислюють за такими формулами:

для електродів діаметром менше 3 мм: I = 30d;

для електродів діаметром 4-6мм: I = (20 + 6d);

для електродів діаметром більше 6 мм: I = (40 ... 50) d;

Де I - сила зварювального струму, А; d - діаметр електрода, мм.

Сила струму при ручного дугового зварювання може дуже сильно змінюватися: від 50 до 350А. При її розрахунку у формули вносять поправки, в залежності від свариваемой товщини і просторового положення зварного з'єднання.

При товщині зварюваних деталей від 1,3d до 1,6d, силу зварювального струму, Найдьонов за формулами, знижують на 10-15%. Якщо товщина зварюваного металу становить понад 3d, то силу струму збільшують на 10-15%. Для зварювання вертикальних швів, а також для зварювання стельових швів, розрахункову силу струму знижують на 10-15%.

Напруга і швидкість при ручного дугового зварювання

Напруга при зварюванні не сильно впливає на величину проварена, але від того, яке вибрано напруга, залежить ширина зварного шва. При збільшенні напруги, відбувається збільшення ширини зварного шва. При цьому збільшення відбувається незалежно від полярності струму. Напруга при ручного дугового зварювання, на відміну від сили струму, змінюється у вузьких межах: від 16 до 30В.

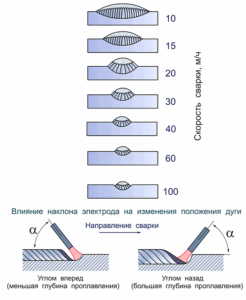

Швидкість зварювання, на відміну від напруги, робить сильний вплив як на глибину провару, так і на ширину зварного шва. при збільшенні швидкості зварювання, І глибина провару, і ширина шва зменшуються.

Дивіться також наступну статтю з циклу "Технологія ручного дугового зварювання", під назвою "". У ній ми поговоримо про правильне виконання зварних швів.

Під режимом зварювання розуміють сукупність факторів, що визначають перебіг процесу зварювання. Ці чинники називаються елементами режиму. Основними елементами режиму дугового зварювання є: струм, рід і полярність струму, діаметр електрода, напруга дуги і швидкість зварювання. при ручного зварювання до них додається величина поперечного переміщення кінця електрода. Інші фактори - виліт (довжина) електрода, властивості покриття, початкова температура металу, нахил електрода і основного металу, - є додатковими елементами режиму зварювання.

Вплив елементів режиму зварювання на розміри і форму шва.

Розміри шва і форма провару не залежить від типу шва (Валікова шов, кутовий, стикового, зварювання без розбирання і зазору, зварювання з обробленням і зазором), а визначаються в основному режимом зварювання. Основним показником форми шва є коефіцієнт форми провару, який представляє відношення ширини шва до глибини провару. При дугового зварювання та наплавленні він може змінюватися в широких межах - від 0,8 до 20. Зменшення ширини шва і збільшення глибини провару зменшує коефіцієнт форми провару, а протилежне зміна цих величин - збільшує його.

В їв і ч і н а т о к а. Збільшення струму збільшує, а зменшення-зменшує глибину провару. При глибині провару більше 0,7-0,8 товщини металу різко змінюються умови відводу тепла від нижньої частини зварювальної ванни і може статися наскрізне проплавлення металу. Чим більше щільність металу (чим важче метал), тим більше проварена при даному струмі. На ширину шва величина струму майже не впливає.

Рід і полярність струму. При зварюванні постійним струмом прямої полярності глибина провару менше на 40-50%, а при зварюванні змінним струмом - менше на 15-20%, ніж при зварюванні на постійному струмі зворотної полярності. Ширина шва при зварюванні постійним струмом прямої полярності менше, ніж при зварюванні на постійному струмі зворотної полярності і змінним струмом. Зміна ширини шва стає помітним при більш високих напругах дуги (понад 30 в).

Діаметр електрода. Зменшення діаметра при тому ж струмі підвищує щільність струму в електроді і зменшує рухливість дуги, що збільшує глибину провару і скорочує ширину шва. Відповідно, при зменшенні діаметра електрода глибина провару зростає; ширина ж шва зі збільшенням діаметра електрода збільшується за рахунок підвищення рухливості дуги. Задана глибина провару може бути досягнута і при меншому струмі за рахунок зменшення діаметра електрода, проте це викликає труднощі внаслідок підвищеного розігріву електрода малого діаметра.

Напруга дуги майже не впливає на глибину провару, але впливає на ширину шва. При зростанні напруги ширина шва збільшується, при зниженні напруги - зменшується, що широко використовується при механізованих способах зварювання для регулювання ширини шва особливо при наплавленні.

У разі ручного зварювання напруга змінюється незначно (від 18 до 22 в), що не робить практичного впливу на ширину шва.

Швидкість зварювання. При малих швидкостях ручного зварювання, складових 1 -1,5 м / ч, глибина провару виходить мінімальної, так як в цьому випадку інтенсивність витіснення рідкого металу зварювальної ванни з-під підстави стовпа дуги невелика. Утворений у підстави дуги шар рідкого металу перешкоджає проплавлению основного металу. Підвищення швидкості зварювання до деякого значення, що відповідає максимальній погонной енергії дуги, збільшує глибину провару. Для практичних меж застосовуються при зварюванні режимів швидкість зварювання незначно впливає на глибину провару.

Ширина шва залежить від швидкості зварювання: збільшення швидкості зменшує, а зменшення швидкості - збільшує ширину шва. Це співвідношення зберігається при будь-яких швидкостях зварювання і широко використовується в практиці для регулювання ширини шва.

Поперечне переміщення електрода сильно впливає на глибину провару і ширину шва, тому його широко використовують при ручному зварюванні для регулювання форми шва. Збільшення ширини поперечних переміщень кінця електрода збільшує ширину шва і зменшує глибину провару, і навпаки. Це пов'язано з відповідною зміною концентрації тепла дуги на металі.

Довжина (виліт) електрода. При збільшенні довжини електрода (або його вильоту) він більше нагрівається і швидкість плавлення його зростає, що призводить до зменшення струму і глибини провару. Якщо діаметр дроту понад 3 мм, зміна вильоту ± 6-8 мм не впливає на формування шва. Якщо використовується дріт діаметром 1-2,5 мм, зазначені коливання вильоту можуть погіршувати формування шва.

Фізичні властивості покриття або флюсу. При використанні легкого флюсу і електрода з легкоплавким покриттям рухливість дуги збільшується, зростає ширина шва і скорочується глибина провару. При підвищенні товщини шару або тугоплавкости покриття на кінці електрода утворюється чохол, що обмежує рухливість дуги, що призводить до зменшення ширини шва і збільшення глибини провару.

Початкова температура металу в межах від - 60 до + 80 ° С не впливає на форму шва. Підігрів основного металу до 100-400 ° С призводить до збільшення ширини шва і глибини провару, причому швидше зростає ширина шва, ніж проварена. Попереднім підігрівом зварюється пояснюється збільшення ширини верхніх шарів при багатошаровому зварюванні і наплавленні.

Нахил електрода. Зварювання ведуть вертикальним електродом, з нахилом кутом вперед і кутом назад (щодо направлення зварювання). При зварюванні кутом назад дуга сильніше витісняє метал з ванни і глибина провару зростає, а ширина шва зменшується. При зварюванні кутом вперед тиск стовпа на поверхню металу знижується, що зменшує глибину провару

і збільшує ширину шва в порівнянні зі зварюванням вертикальним електродом.

Нахил вироби. При зварюванні зверху вниз (на спуск) зростає товщина шару рідкого металу під підставою стовпа дуги і глибина провару від цього зменшується; збільшується блукання дуги і ширина шва зростає. При зварюванні знизу вгору (на підйом) товщина шару рідкого металу під дугою зменшується, глибина провару зростає, а ширина шва зменшується, так як дуга блукає менше. Для нормального формування шва при ручному зварюванні кут нахилу повинен бути 8-10 °. При більшому куті і зварюванні на спуск відбувається підтікання рідкого металу з-під підстави дуги, а при зварюванні на підйом - з'являються непровари і підрізи по крайках шва. Сварка на спуск застосовується при виконанні кругових швів (труб, судин). Це знижує небезпеку прожогов, покращує формування шва і попереджає стікання рідкого металу ванни.

Вибір режиму зварювання. Режим зварювання (тип і марку електрода, діаметр його стержня, рід, полярність, напруга, величину струму) вибирають в залежності від виду, товщини зварюваного металу і конструкції зварного з'єднання. Визначивши умови зварювання, щоб забезпечити отримання високоякісного зварного з'єднання, вибирають діаметр електрода (дроту) і величину зварювального струму.

Діаметр дроту електрода вибирається в залежності від товщини зварюваного металу. Для стикових швів можна приймати:

При великому діаметрі електрода підвищується продуктивність зварювання, але можливо проплавление зварюється, утруднюється виконання швів у вертикальному і стельовому положеннях, можливий непровар кореня шва. Тому перший шар багатошарового шва завжди зварюється електродом діаметром 4-5 мм, за винятком швів з U-подібної підготовкою, де весь шов можна зварювати електродами одного (максимально допустимого) діаметру.

Вертикальні і стельові шви зварюються електродами діаметром не більше 5 мм; зварювальники високої кваліфікації можуть такі шви зварювати електродами діаметром 6 мм. Пріхваточние шви і наплавка валиками невеликого перерізу виконуються електродами діаметром не більше 5 мм.

Зварювальний струм вибирається залежно від діаметра електрода і марки електродного покриття. У табл. 5 були наведені рекомендовані величини струму для електродів різних марок.

Якщо струм малий, то в зварювальну ванну буде надходити недостатньо тепла і можливо несплавление основного і наплавленого металу (непровар), різко знижує міцність зварного з'єднання. При занадто великій величині струму весь електрод, через деякий час після початку зварювання, сильно розігрівається, його метал починає швидше плавитися і стікати в шов. Це створює надлишок наплавленого металу в шві і також пов'язане з небезпекою утворення непровару в разі потрапляння рідкого електродного металу на нерозплавлений основний метал.

При виборі величини струму для зварювання встик низьковуглецевої сталі в нижньому положенні можна користуватися формулою акад. К. К. Хренова

де I св - зварювальний струм, а;

d - діаметр металевого стержня електрода, мм.

При товщині металу менше 1,5 d ток зменшують на 10-15%, а при товщині більше 3 d - збільшують на 10-15% в порівнянні з отриманим за формулою. При зварюванні на вертикальній площині струм зменшують на 10-15%, а при зварюванні стельових швів - зменшують на 15-20% в порівнянні з струмом, обраним для зварювання в нижньому положенні металу тієї ж товщини.

Для зварювання з'єднань внахлестку і таврових можна застосовувати більший струм, гак як в цьому випадку небезпека наскрізного проплавлення менше.

Адміністрація Загальна оцінка статті: Опубліковано: 2011.06.01

Вибори режимів зварювання

При ручній зварці необхідно контролювати ряд важливих параметрів, такі як: силу зварювального струму, напруга електричної дуги, швидкість зварювальних деталей, рід і полярність струму, просторове положення шва, діаметр і тип електродів.

Для того, щоб зварювальний шов вийшов хорошої якості і необхідного розміру необхідно перед роботою розібратися з цими значеннями і встановити оптимальний режим зварювання.

Як підібрати силу зварювального струму в залежності від діаметра електрода

Сила зварювального струму є найважливішим параметром при виборі режиму роботи при ручній зварці. Продуктивність праці при зварювальних роботах, їх якість буде безпосередньо залежати саме від цього параметра - сили зварювального струму.

Коли ви будете купувати зварювальний апарат, то в комплекті до нього йде інструкція виробника, де вам, як майбутньому користувачеві, зазвичай даються рекомендації по вибору сили зварювального струму. Якщо така інструкція відсутня, то силу зварювального струму можна підібрати залежно від діаметра електрода, яка у більшості виробників розміщується прямо на упаковці пачки електродів.

Діаметр електрода безпосередньо залежить від товщини стінок деталей, що зварюються. Слід мати на увазі, що при збільшенні діаметра електрода зменшується щільність зварювального струму, а сама зварювальний дуга починає блукати, коливатися і змінюватися по довжині, що призводить до погіршення зварювання, так як ширина зварювання збільшується, а глибина провару зменшується.

Пам'ятайте, що сила зварювального струму також залежить від просторового розташування шва свариваемой конструкції. Якщо ви варите при вертикальному або стельовому положенні деталей, що зварюються, то беріть електроди не менш 4 мм в діаметрі, а силу зварювального струму зменшуйте на 10-20% від тих рекомендованих параметрів, якими ви користуєтеся при зварюванні в горизонтальному положенні.

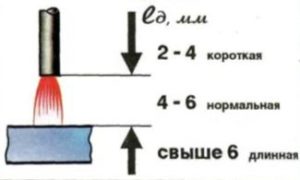

Після того, як ви визначилися з режимом зварювальних робіт і підібрали силу зварювального струму, необхідно розрахувати довжину зварювальної дуги. Довжиною зварювальної дуги вважається відстань між робочим кінцем електрода і поверхнею зварюваної деталі. Якість свариваемого шва дуже сильно залежить від стабільно підтримуваної довжини зварювальної дуги. Якщо ви володієте солідним досвідом зварювальних робіт, то, можливо, що вам і вдасться підтримувати оптимальний розмір зварювальної дуги, що дорівнює діаметру робочого електрода, так звану коротку дугу.

Але найчастіше зварювальники працюють в робочому діапазоні зварювальної дуги, який знаходиться між розмірами застосовується при зварюванні електрода (мінімальний розмір) і максимальному розмірі, який перевищує діаметр електрода на один-два міліметри.

Як вибрати швидкість зварювання

При виборі швидкості зварювання зверніть увагу на товщину виробу, що зварюється і на товщину зварювального шва, Вам необхідна така швидкість зварювання, щоб зварювальний ванна встигала заповнюватися рідким електродним металом і височіла над поверхнею сплавляли кромок металу таким чином, щоб не було напливів, підрізів і плавно переходила до основного металу сплавляється вироби.

При виконанні зварювальних робіт підберіть таку швидкість зварювання, щоб ширина зварювального шва була більше діаметра електрода в півтора - два рази. При повільному переміщенні електрода по кромці свариваемой конструкції утворюється зайва кількість розплавленого металу, яке буде розтікатися перед зварювальної дугою, Перешкоджаючи її впливу на зварювані стики, результатом чого буде непровар, тобто неякісний зварювальний шов.

При швидкому переміщенні електрода може також виникнути непровар внаслідок недостатнього великої кількості тепла в робочій зоні зварювання, що в подальшому може призвести до деформації і розтріскування швів при їх охолодженні.

Тому практично швидкість зварювання вибирається залежно від розмірів зварювальної ванни, а саме: зварювальну ванну організовуйте з розмірами - шириною десять - п'ятнадцять міліметрів, довжиною десять - тридцять міліметрів і глибиною до шести міліметрів. Виходячи з того, що глибинапроплавлення металу є величина постійна вам залишається стежити тільки за рівномірним заповненням зварювальної ванни розплавленим металом.

У наступній статті ви познайомитеся з родом і полярністю струму при ручній зварці.

Для правильного визначення потрібної сили струму при ручній електродної зварюванні необхідно врахувати багато чинників. Режим зварювання визначають при аналізі первинних даних. Чим більше даних, тим вищою буде якість виконаної роботи.

Для вибору потрібного нам режиму зварювання потрібно визначити склад зварюваного матеріалу, його геометричні розміри, конфігурацію і планований тип зварного шва. Тільки знаючи відповіді на всі ці питання ми зможемо вірно вибрати електрод і характеристики зварного струму.

Так як факторів безліч і кожен з них по своєму впливає на сам процес зварювання - розглянемо їх основні параметри:

- типорозмір електрода;

- значення струму;

- довжина дуги;

- швидкість проварена;

- тип і полярність;

- кількість швів.

Аналізуючи даний список ми бачимо, що головні критерії режиму зварювання пов'язані з умовами і характером горіння зварювальної дуги. Тому перед початком робіт потрібно виконати підбір значень цих параметрів для отримання потрібної конфігурації і, отже, відмінної якості місця зварювання.

Гарне збільшення продуктивності праці отримують шляхом використання зварювання, де застосовується трифазний струм.

Застосовуючи трифазну зварювання ККД зростає в 2-2,5 рази. Проходячи крізь дугу трьох струмів зміщених по фазі на 120 градусів якість і стійкість дуги стає набагато вище ніж при застосуванні однофазного струму. Даний тип зварювання дозволяє застосовувати електроди з фтористо-кальцієвими покриттями, які не годяться при роботі на однофазному змінному струмі.

ТОК І ЕЛЕКТРОД

Одним з головних характеристик зварки вважається зварювальний струм. Більшою мірою його сила визначить характер шва і продуктивність зварювання в загальному. Чим вище значення струму-тим краще дуга і глибше проплав. Сила струму при зварюванні знаходиться в прямій залежності з розміром електрода і виду взаємного розміщення деталей, що зварюються в просторі. Найвищі значення струму застосовуються для стикування горизонтальних деталей. При вертикальних проварити силу струму зменшують на 15%, при стельових - зменшують на 20%.

Найчастіше дані про силу струму нанесені на пачці від зварювальних електродів. До того ж її можна дізнатися за допомогою розрахунків або таблиць.

Діаметр електрода підбирається виходячи з товщини скріплюється металу, способу зварювання та геометричних розмірів шва.

Для кожного окремого випадку підбирається певна кількість Ампер:

- Електродом 1 мм. зварюють матеріал товщиною до 1 мм, сила струму виставляється в межах 10-30 А.

- Електродом 1,5-2 мм. зварюють матеріал товщиною до 2 мм, подають на електрод 30-50 А.

- Електродом 3 мм. зварюють матеріал товщиною до 4 мм, подають на електрод 60-120 А.

- Електродом 4 мм. зварюють матеріал товщиною до 11 мм, подають на електрод 140-2000 А.

- Електродом 5 мм. зварюють матеріал товщиною до 15 мм, подають на електрод 150-270 А.

- Електродом 6 мм. зварюють матеріал товщиною до 16 мм, подають на електрод 210-340 А.

Такий розкид ампер існує через різницю застосовуваних металів і положення заготовок при зварюванні. При зварювання радять виставляти середнє значення сили струму.

ДОВЖИНА ДУГИ

Силу струму ми визначили, тепер саме час розібратися яка довжина зварювальної дуги повинна бути при заданих нами параметрах. Постійна рівномірна довжина зварювальної дуги матиме позитивний вплив на характер зварного шва. Найкращим варіантом буде застосування короткої дуги (довжина дуги не більш діаметра застосовуваного електрода) Навіть маючи солідний досвід зварника дана вимога виконати буде дуже важко. Довжина дуги має зв'язок з калібром електрода і силою струму. Для забезпечення хорошого зварного шва потрібно дотримуватися залежності між діаметром електрода і довжиною дуги:

- При розмірі 1,5-2 мм - дуга складе 2,5 мм.

- При розмірі 3 мм - дуга складе 3,5 мм.

- При розмірі 3-4 мм - дуга складе 4 мм.

- При розмірі 4 мм - дуга складе 4,5 мм.

- При розмірі 4-5 мм - дуга складе 5 мм.

- При розмірі 5 мм - дуга складе 5,5 мм.

- При розмірі 6-8 мм - дуга складе 6,5 мм.

ШВИДКІСТЬ НАКЛАДАННЯ ЗВАРЮВАЛЬНИХ швів

Визначення найкращого швидкісного режиму накладення зварного шва безпосередньо залежить і прив'язане до геометричних розмірів деталей, що зварюються і сили зварювального струму. При виборі правильної швидкості шов вийде в 1,5-2 рази більше розміру електрода. при

Вплив швидкості зварювання на форму шва

малій швидкості проводки вийде надлишок металу в зварений ванні, який буде розходитися і утворювати дефектний шов. При підвищеній швидкості проводки метал не зможе

прогрітися в потрібному ступені, що безсумнівно приведе до непровари і шов вийде крихким.

Для визначення найкращого швидкісного режиму радиться дотримуватися отриманих експериментальним способом характеристик ванни: ширина - 9-15 мм, глибина - до 6 мм, довжина - 10-30 мм. При підвищенні швидкості переміщення електрода ширина шва стає менше, причому глибина провару фактично залишиться колишньою. Виходить, що шви найкращої якості отримаємо при дотриманні швидкості 30-40 м / ч.

ПОЛЯРНІСТЬ

На вибір потрібної нам сили струму впливає і полярність. Інвертор може змінювати спрямованість руху електрики. Яким чином це відбувається і в чому перевага зміни полярності?

Види полярності зварювального струму

Потік електронів при зварюванні спрямований від негативної клеми до позитивної. Клема, на яку приходять електрони (позитивна) має сильніший прогрів. Ці знання застосовують для поліпшення якості зварювання при різних металах і товщині заготовок. При зварюванні габаритних деталей мають велику масу і щільність позитивна клема кріпиться до їх поверхні, даний тип підключення буде вважатися «з прямою

полярністю ». Найчастіше при зварюванні використовують саме цей тип. При роботі з металами мають тонку стінку або високолегований сплав схильний до вигоряння легуючих елементів до них підключають негативну клему (зворотна полярність). При використанні даного підключення найбільша температура припадає на електрод, а зварюються поверхні мають менше нагрівання. Велика сила струму також буде менше впливати на деталь.

Правильний вибір описаних вище показників (силі струму, полярність, діаметр і вид електрода) гарантують найкращі показники зварних швів. Для повсякденної звичайної зварювання найбільш краще підійде зварювальний інвертор з розміром електродів діаметром 3-4 мм, виставленої силою струму приблизно 100 А і використанням прямої полярності. Даний випрямляч споживає невелику кількість енергії, має малу вагу і габаритні розміри і дуже зручний у використанні. При роботі потрібно врахувати, що будь-який зварювальний апарат має свої огріхи, тому проводити регулювання потрібно на своє розсуд відштовхуючись від заданих режимів. Пам'ятайте, що підбір сили струму відбувається в залежності від сукупності великої кількості факторів. Помилкове визначення режиму може стати причиною того, що метал не буде проварюють при нестачі струму, а при його надлишку-матеріал прожжет. При застосуванні електродів з великим калібром щільність зварювального струму зменшиться, що зумовить появу блукання зварювальної дуги, її коливання і зміни довжини. Все це призведе до збільшення ширини зварювального шва і меншій глибині провару.

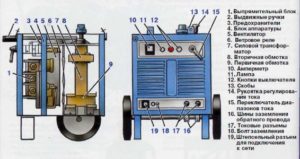

Джерела живлення

В даний час у зв'язку зі електрики може застосовуватися зварювання змінним і постійним струмом. Важливо не тільки правильно вибрати режим зварювання і товщину електрода, а й підібрати потрібне джерело живлення. Давайте розглянемо найпоширеніші джерела зварювального струму і дізнаємося в чому їх відмінності:

зварювальні трансформатори

Створюють зварювальний струм просто знижуючи напруга в електромережі. Це визначає їх хорошу надійність і дешевизну. Сварка змінним струмом з використання трансформаторів підходить якнайкраще для роботи з низьковуглецевими сталями. Величезним недоліком є його велика вага і величезні енерговитрати, що згубно для звичайних мереж електропостачання. При зменшенні напруги до 160-180 В дані джерела живлення не працюють.

зварювальні випрямлячі

Перетворює мережеве напруга з подальшим його випрямленням використовуючи діодні або тиристорні блоки. Дані джерела живлення дуже прості і мають високу надійність. Застосовують для зварювання фактично будь-яких сталей і сплавів різними типами електродів. При роботі даної зварюванням освіту бризок металу відбувається в меншій мірі ч  ем у трансформатора, при цьому помічається краще горіння дуги і її стійкість, тому зварний шов виходить краще. Витрати на електроенергію у нього вище трансформатора, так як якась частка енергії втрачається на діодному блоці. Працювати даними апаратом в містах де можливе зниження напруги до 180 вольт також неможливо.

ем у трансформатора, при цьому помічається краще горіння дуги і її стійкість, тому зварний шов виходить краще. Витрати на електроенергію у нього вище трансформатора, так як якась частка енергії втрачається на діодному блоці. Працювати даними апаратом в містах де можливе зниження напруги до 180 вольт також неможливо.

зварювальні інвертори

Їх принцип базується на перетворенні змінного струму на вході приладу в постійний, далі за допомогою транзисторних ключів постійний переробляється в змінний з частотою вище 50 кГц і надходить до високочастотного трансформатора з подальшим випрямленням. дані  джерела живлення володіють досконалими характеристиками вихідного імпульсу підходить під різні типи зварювання. Випрямляч має низьке енергоспоживання і високий ККД (більше 85%), через що навантаження на мережу знижується в багато разів. Апарат оснащується різноманітними функціями такими як легке утворення дуги, що не залипання електродів, «гарячий старт» і т.д. Інвертор може працювати з будь-якими видами електродів по всіх марках стали.

джерела живлення володіють досконалими характеристиками вихідного імпульсу підходить під різні типи зварювання. Випрямляч має низьке енергоспоживання і високий ККД (більше 85%), через що навантаження на мережу знижується в багато разів. Апарат оснащується різноманітними функціями такими як легке утворення дуги, що не залипання електродів, «гарячий старт» і т.д. Інвертор може працювати з будь-якими видами електродів по всіх марках стали.

Режими ручного дугового зварювання являють собою сукупність контрольованих зварювальником параметрів, що визначають умови зварювального процесу. Правильний вибір і підтримку протягом усього зварювального процесу цих параметрів є запорукою якісного зварного з'єднання.

Ці параметри можна умовно розділити на основні і додаткові.

Основні параметри режиму дугового зварювання:

- діаметрелектрода

- величина, рід і полярність струму (пряма або зворотна)

- напруга дуги

- швидкість зварювання

- число проходів

Додаткові параметри: величина вильоту електрода, склад і товщина покриття електрода, положення електрода, положення вироби при зварюванні, форма підготовлених крайок і якість їх зачистки.

Підбір діаметра електрода і вибір зварювального струму.

При роботі ручного дугового зварювання найважливішим параметром є сила зварювального струму. зварювальний струм визначає якість зварювального шва і продуктивність зварювання в цілому.

Як правило рекомендації по вибору сили зварювального струму наведені в інструкції користувача, яка поставляється в комплекті зі зварювальним апаратом. Якщо такої інструкції немає, то силу зварювального струму можна вибрати залежно від діаметра електрода. Більшість виробників електродів розміщують інформацію про величинах зварювального струму на упаковках з електродами.

Діаметр електрода підбирають в залежності від товщини зварюваного металу. Однак пам'ятайте, що при збільшенні діаметра електрода зростає ширина зварювального шва і зменшується глибина провару - тобто якість зварювання погіршується. Крім того, рівень зварювального струму залежить від розташування зварювального шва в просторі. При зварюванні швів в стельовому або вертикальному положенні рекомендується діаметр електродів не менш 4 мм і зниження сили зварювального струму на 10-20%, щодо стандартних показників струму при роботі в горизонтальному положенні.

Рід і полярність струму.

Рід струму і його полярність встановлюються в залежності від виду металу, що зварюється і його товщини. При зварюванні на постійному струмі зворотної полярності на електроді виділяється більше теплоти. Виходячи з цього зворотна полярність застосовується при зварюванні тонких деталей з метою запобігання прожога і при зварюванні легованих сталей, щоб уникнути їх перегріву. При зварюванні вуглецевих сталей застосовують перемінний струм виходячи з обліку економічності процесу.

У більшості сучасних зварювальних апаратів, Шляхом випрямлення змінного струму, на виході утворюється постійний зварювальний струм. При використанні постійного струму можливі два варіанти підключення електроду і деталі:

|

Постійний струм |

|

|

пряма полярність |

Зворотній полярність |

| Деталь під'єднується до затиску «+», а електрод до затиску «-» | Деталь підключається до «-», а електрод - до «+» |

|

|

Напруга дуги.

Як тільки сила зварювального струму визначена, слід розрахувати довжину зварювальної дуги. Відстань між кінцем електрода і поверхнею виробу, що зварюється і визначає довжину зварювальної дуги. Стабільне підтримку довжини зварювальної дуги дуже важливо при зварюванні, це сильно впливає на якість виробу, що зварюється шва. Найкраще використовувати коротку дугу, довжина якої не перевищує діаметр електрода, але це досить складно здійснити навіть при наявності у зварника великого досвіду. Тому оптимальною довжиною дуги прийнято вважати розмір, який знаходиться між мінімальним значенням короткої дуги і максимальним значенням (перевищує діаметр електрода на 1-2 мм)

Швидкість зварювання.

Вибір швидкості зварювання залежить від товщини зварюваного виробу і від товщини зварювального шва. Підбирати швидкість зварювання необхідно так, що б зварювальний ванна заповнювалася рідким металом від електрода і височіла над поверхнею крайок з плавним переходом до основного металу вироби без напливів і підрізів. Бажано підтримувати швидкість просування так, що б ширина зварювального шва перевершувала в 1,5-2 рази діаметр електрода.

Якщо занадто повільно переміщати електрод, то уздовж стику утворюється досить велика кількість рідкого металу, який розтікається перед зварювальної дугою і перешкоджає її впливу на зварювані кромки - тобто результатом буде непровар і неякісно сформований шов.

Невиправдано швидке переміщення електрода теж може викликати непровар через недостатню кількість тепла в робочій зоні. А це загрожує деформацією швів після охолодження, аж до тріщин.

Найбільш простий спосіб підбору швидкості зварювання орієнтований на приблизно середнє значення розмірів зварювальної ванни. У більшості випадків зварювальний ванна має розміри: ширина 8-15 мм, глибина до 6 мм, довжина 10-30 мм. Важливо стежити, що б зварювальний ванна рівномірно заповнювалася плавленим металом, тому що глибинапроплавлення майже не змінюється.